Ремонт трубопроводов и арматуры на судне – это важная часть обслуживания судового оборудования. Трубопроводы и арматура играют ключевую роль в обеспечении работы системы охлаждения, системы пожаротушения, системы газоочистки, системы топливоподачи и других систем на судне.

Ремонт Судовые системы и трубопроводытрубопроводов и арматуры на судне требует высокой квалификации и опыта, так как это связано с работой под водой или в условиях ограниченной доступности. Работы могут включать в себя замену поврежденных труб, ремонт и обслуживание клапанов, регулировку давления, устранение утечек и других неполадок.

Ремонт трубопроводов

Основные дефекты трубопроводов появляются в виде:

- эрозийного разрушения внутренних поверхностей труб;

- трещин и разрывов;

- вмятин;

- нарушений плотности соединений;

- старения металла и изменения его механических и химических свойств;

- истирания отдельных участков трубопроводов.

Ремонт трубопроводов и арматурыДефектация трубопроводов начинается с тщательного осмотра наружных и внутренних поверхностей труб. Если трубы не имеют наружных дефектов, их подвергают гидравлическим испытаниям. Те трубы, которые имеют трещины, забоины, вмятины или поражены коррозией, заменяют и определяют вид ремонта.

Ремонт включает следующие операции:

- замена приварных штуцеров и патрубков;

- приварка новых фланцев;

- заварка свищей механического происхождения;

- вырезка непригодного участка трубы и приварка нового встык;

- исправление резьбы на штуцерных соединениях;

- зачистка уплотнительных поверхностей фланцев.

Перед ремонтом трубы маслопровода, трубопровода пускового воздуха, паропровода и топливного трубопровода подвергают:

- химической очистке до полного обезжиривания;

- удалению ржавчины и окалины с применением специальных растворов.

Химическая очистка может быть заменена механической – дробеструйной или пескоструйной для стальных труб. После чистки трубы промывают горячей водой.

Замену фланцев проводят переходом к фланцам под приварку встык, так как в противном случае невозможно сохранить прежние размеры трубы. Новый фланец прихватывают под стыковую сварку с помощью специального приспособления.

Зачистку и удаление забоин на уплотнительных поверхностях фланцев делают на расточных станках или выполняют эту работу ручным способом.

Калибровку резьбы выполняют ручным способом при помощи метчиков и плашек.

При заварке трещин и свищей трубы тщательно зачищают в районе сварки. Сварку ведут, не допуская наплывов металла на внутренних поверхностях, так как они могут стать причиной увеличения сопротивления движению жидкости. Трещины, свищи, выпучины и разрывы трубопроводов являются следствием коррозийного разрушения стенок, гидравлических ударов и разъеданий.

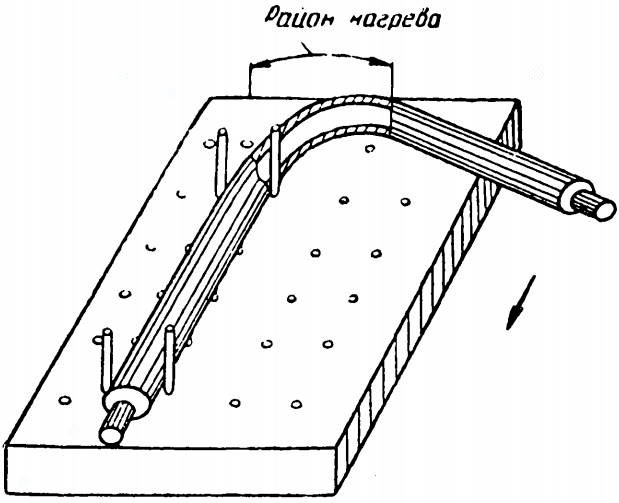

Если ремонт трубопроводов нецелесообразен, их заменяют новыми. При изготовлении новых трубопроводов используют метод изготовления их по шаблонам, снятым с места, или по чертежам. Используют шаблоны проволочные из труб малого диаметра или старую трубу используют вместо шаблона. По шаблону с учетом припусков отрезают заготовку трубы. Так как трубы редко бывают прямыми, делают гибку при температуре до 700-1 050 °C для стальных труб, 600-800 °C – для медных. Гнуть трубы можно и холодным способом. Перед гибкой с нагревом трубу с одной стороны глушат, затем заполняют песком и глушат второй конец. Заполненную песком трубу нагревают в электрической печи или токами высокой частоты. Гибку выполняют на неподвижной или поворотной плите (рис. 1).

В процессе гибки наружная сторона колена охлаждается водой для равномерной вытяжки. Возникающие на внутренней части сгиба гофры в нагретом состоянии устраняют легкими ударами гладилки, а эллиптичность устраняют перегибом трубы на 4-5° и обратным отгибом до совмещения с шаблоном. Эллиптичность труб допускается в пределах 5-10 %.

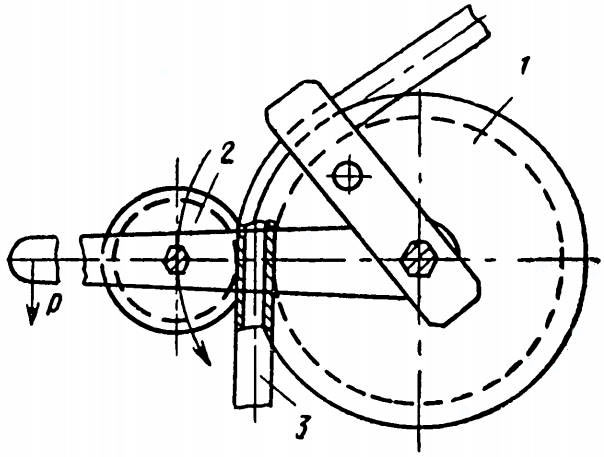

Для гибки стальных труб малого диаметра (до 35 мм) применяют специальный станок (рис. 2).

1 – неподвижный ролик; 2 – подвижный ролик; 3 – труба

Трубу 3 закладывают между неподвижным 1 и подвижным 2 роликами и делают изгиб по радиусу большого ролика на нужный угол.

Одной из разновидностей гибки трубопроводов с нагревом является станочная гибка токами высокой частоты. Этот метод более производителен и экономичен. На станках с нагревом можно гнуть трубы с малым радиусом закругления. Все процессы такой гибки механизированы.

Трубы большого диаметра (более 180 мм) гнут по частям, затем эти части соединяют между собой сваркой. Медные трубы больших диаметров делают из двух половин, предварительно выбитых на специальных дубовых матрацах и сваренных газовой сваркой.

Испытания трубопроводов

После ремонта трубопроводы очищают и тщательно осматривают. Затем трубы подвергают Ремонт систем трубопроводов и арматуры суднагидравлическим испытаниям при давлении 1,5 МПа для проверки на прочность. В процессе гидравлических испытаний трубы сортируют:

- годные продувают воздухом, консервируют и складируют;

- трубы с незначительными дефектами ремонтируют в трубомедницком цехе;

- бракованные трубы заменяют на новые.

После устранения дефекта проводят повторные гидравлические испытания при давлении 1,5-2 МПа. Испытываемую трубу подсоединяют при помощи специальных захватов и заглушек к гидравлическому насосу и поднимают давление. Пробное давление в трубопроводе держат 5-10 мин, затем давление снижают до рабочего и осматривают трубу, обстукивая металл в местах около сварных швов.

Проверенную трубу окрашивают специальными красками, лаками или оцинковывают, хромируют и бакетилизируют. Оцинковку делают горячим способом или применяют гальваническую оцинковку на глубину 0,02-0,03 мм.

Что такое бакетелизация?

Бакетилизация – покрытие Типы и свойства различных пленкообразователей для судовых ЛКМэпоксидными смолами и пластмассами – применяется для систем, работающих при высоких температурах.

Читайте также: Арматура судовых систем – классификация, особенности эксплуатации

Собирают трубопровод, последовательно соединяя участки труб, одновременно устанавливая арматуру и соединяя ее с механизмами. Трубы закрепляют на подвесках с резиновыми прокладками. Фланцевые и штуцерные соединения обжимают равномерно. На собранном трубопроводе устанавливают штатные контрольно-измерительные приборы.

Собранную систему предъявляют ОТК, затем ее подвергают гидравлическому или воздушному испытанию на плотность по правилам Регистра с последующим испытанием в действии одновременно с проверкой обслуживаемых механизмов по программе швартовных и ходовых испытаний.

Отремонтированные и окрашенные трубопроводы для сокращения потерь тепла и защиты от нагревания изолируют. Трубы малых диаметров изолируют асбестовым шнуром или асбестовой тканью. Асбестовую ткань, уложенную по трубе, прошивают проволокой в продольном направлении. Трубы диаметром менее 200 мм изолируют стеклополосами, поверх которых укладывают асбестовую ткань и металлическую сетку с обмазкой. Затем трубы оклеивают тканью и окрашивают серебрином. Трубы диаметром более 200 мм изолируют матрацами, заполненными стекловолокном. Матрацы укладывают на поверхность труб и обматывают асбестовой нитью с проволокой, а затем обматывают асбестовой бумагой и покрывают металлической сеткой с обмазкой толщиной 10-12 мм.

Читать далее: https://sea-man.org/testy/delta-test-starshiy-mekhanik

Во время швартовных испытаний трубопроводы осматривают снаружи, чтобы убедиться в отсутствии повреждений монтажа и его комплектности, а также проверяют в действии по прямому назначению, чтобы убедиться в обеспечении всех коммуникаций по схеме. Трубопроводы второстепенного значения (сточный, фановый, переговорный и др.) можно после этого принимать окончательно. Трубопроводы, обслуживающие силовые установки, проверяют одновременно с испытанием двигателей и механизмов. Их не переводят на специальный режим испытаний; они работают по назначению, обслуживая механизмы во время их работы.

Ремонт арматуры

В зависимости от параметров рабочей среды арматура делится на арматуру:

- высокого,

- среднего,

- и низкого давлений.

Арматура может быть изготовлена из:

- латуни,

- бронзы,

- стали,

- чугуна

- или из алюминиевых сплавов.

В процессе эксплуатации в арматуре могут возникнуть следующие неисправности:

- износ уплотнительных поверхностей;

- износ и повреждение резьбы на шпильках, болтах и в гнездах под шпильку;

- коррозия корпуса, тарелки, штока;

- деформация тарелки или штока из-за перегрузки или удара;

- трещины в корпусе или крышке.

После разборки арматуру моют в керосине или растворе едкого натра. Чистую и сухую арматуру осматривают, проверяют плавность работы всех подвижных деталей и узлов, величину зазоров в местах уплотнений. Затем арматуру подвергают гидравлическим испытаниям на прочность. Корпуса арматуры считаются годными, если при гидравлическом испытании в течение 10 мин не будет обнаружено свищей и неплотностей.

По окончании гидравлических испытаний арматуру разбирают, детали очищают от грязи, накипи и шлама для выявления таких дефектов, как трещины, раковины. Все детали обмеряют для определения величины износа. Если возникает сомнение относительно толщины стенок корпуса, крышек и тарелок, подвергающихся язвенной коррозии, то делают контрольное сверление и замер толщины, затем это отверстие заваривают. Если в крышках, сальниках, тарелках и штоках обнаружены трещины, свищи, раковины (глубина не должна превышать 30 % номинальной толщины), а также имеет место общее утонение стенок более чем на 10 % от номинальной толщины, такие детали заменяют. Трещины, раковины и свищи устраняют заваркой. При этом длина трещины не должна превышать 1/4 условного прохода арматуры, а количество раковин или свищей должно быть не больше 1 шт. на 20 см2 дефектной поверхности.

Сорванную и изношенную резьбу отверстий под шпильки, спускные пробки, краны продувания восстанавливают заваркой с последующей проточкой и нарезкой новой резьбы.

Забоины, небольшие раковины на уплотнительных поверхностях фланцев устраняют проточкой при условии, что толщина проточенной поверхности не уменьшится более чем на 20 % от первоначальной.

Рабочие поля корпусов, тарелок и седел клапанов ремонтируют наплавкой после проточки дефектного слоя. Наплавленные поверхности после термической обработки протачивают до размеров, указанных в чертеже. По окончании ремонтных работ делают притирку уплотнительных полей корпуса, тарелки и седла. Притирку выполняют:

- с применением пасты ГОИ;

- наждачного порошка, разведенного в масле;

- и притирочных паст.

Во избежание перекоса клапана в гнезде притирку ведут при помощи направляющего штока, вручную или при помощи специального приспособления.

При прогибе штоков их выпрямляют на станке, а задиры и риски со штоков удаляют проточкой с последующей шлифовкой на станке.

При ремонте клинкетов уплотнительные поверхности шабрят с точностью прилегания не более 5 пятен на квадрат 25×25 мм, а затем клин притирают в гнезде.

Дефекты латунной и бронзовой арматуры устраняют зачисткой наждачными шкурками или проточкой на токарном станке. Обработка ведется до чистого основного металла; при этом следует иметь в виду, что проточку и зачистку нужно делать осторожно, так как значительное утонение деталей может привести к нарушению расчетной прочности.

При сборке отремонтированной арматуры все детали вторично обмеряют, проверяют высоту подъема штока в положении «Закрыто» и «Открыто».

Независимо от вида ремонта арматуры после сборки проводят гидравлические испытания на прочность и плотность. Величина пробного давления зависит от рабочих параметров, при которых работает арматура. Во время испытаний давление повышают равномерно, до величины пробного, затем снижают до рабочего, осматривают арматуру. Арматура считается выдержавшей гидравлические испытания на плотность, если при постоянном давлении в течение 5 мин не обнаружено течи, пропуска и слезоточения в соединениях и уплотнениях.

Арматуру специального назначения (предохранительные клапаны) кроме гидравлических испытаний проверяют на плотность сжатым воздухом или азотом.

При испытаниях сжатым воздухом арматура должна быть соединена со всей системой; при этом в течение 24 ч не допускается падение давления.

После испытаний регулируют предохранительные и редукционные клапаны, устанавливая давление, указанное в инструкциях по эксплуатации.