Судовые системы представляют собой комплекс трубопроводов с арматурой, обслуживающие их механизмы, цистерны, аппараты, приборы и средства управления и контроля над ними.

- Материалы, применяемые для систем, трубопроводов и их деталей

- Изготовление шаблонов для гнутья труб. Макетирование труб

- Изготовление шаблонов для гнутья труб

- Макетирование труб

- Гнутье труб

- Холодная гибка труб

- Гибка труб па станках без применения шаблонов

- Подгибка стальных труб на судне

- Выполнение элементов соединения труб

- Отбортовка и обжатие концов

- Вырезка отверстий в трубах

- Пригонка отростков, штуцеров и фланцев к медным трубам

- Пайка и сварка медных труб

- Подготовка кромок и сбор ка деталей стальных трубопроводов

- Термическая обработка сварных соединений стальных трубопроводов

- Гидравлическое испытание труб на прочность в цехе

- Изготовление складчатых и волнистых компенсаторов главного паропровода

- Монтаж трубопроводов

- Технические требования на монтаж трубопроводов и систем

- Гидравлическое испытание трубопроводов на плотность на судне

- Химическая очистка, защита и изоляция труб. Демонтаж и дефектация

- Антикоррозионные покрытия труб

- Фосфатирование и покрытие бакелитовым лаком стальных труб

- Изоляция трубопроводов

- Демонтаж, дефектация и особенности ремонта трубопроводов

- Испытания систем трубопроводов

Материалы, применяемые для систем, трубопроводов и их деталей

Трубопроводы и системы состоят из следующих конструктивных элементов:

- труб;

- присоединительной арматуры (фланцы, штуцерные соединения, фитинги, дюриты, подвески);

- переборочной арматуры;

- разветвляющей арматуры;

- путевой арматуры;

- приводов управления арматурой;

- контрольно-измерительных приборов;

- изоляции.

Трубы. Для Изготовление трубопроводов и монтаж систем на суднеизготовления трубопроводов применяются трубы, сводные данные по которым приведены в табл. 1. На заводе-поставщике качество труб проверяется по химическому составу, механическим характеристикам, а также специальными и технологическими испытаниями (гидравлическая проба, испытание на раздачу по ОСТ 1689, испытание на отбуртовку по ОСТ 1691, испытание на сплющивание), медные трубы дополнительно подвергаются водородной пробе в соответствии с примечанием 2 к п. 16 изменения 4 к ГОСТ 617—41.

На заводе-строителе качество поставляемых труб проверяют наружным осмотром и 5 % труб подвергают обмеру. При осмотре необходимо убедиться в отсутствии плен, закатов, трещин, расслоений, забоин, рисок, борозд и задиров.

Холоднокатаные стальные трубы поставляются длиной от 1,5 до 7 м при толщине стенки более 1 мм до диаметра 133 мм. Горячекатаные стальные грубы изготовляются, начиная с диаметра 57 мм, при длине в зависимости от диаметра от 4 до 12,5 м. Допустимые отклонения размеров холоднокатаных труб указаны в табл. 2. Медные трубы поставляются в необожженном состоянии длиной до 6 м. Допустимые отклонения для красномедных труб составляют по наружному диаметру ±0,7—0,4 %, по толщине стенки ± 10 %.

Медноникелевые трубы поставляются при толщине стенки до 2,5 мм включительно — твердыми, при толщине стенки более 2,5 мм — мягкими; при диаметре от 40 до 100 мм — длиной не менее 4 м, при диаметре свыше 100 мм — не менее 3 м.

Допустимое отклонение по толщине стенки ± 10 %, по наружному диаметру 1 %. Водо-газопроводные трубы поставляются черные без резьбы длиной 4—12 м, оцинкованные — с резьбой длиной 4—8 м. Допустимые отклонения по толщине стенки — минус 15 %.

Латунные трубы поставляются длиной от 0,5 до 6 м. Допустимые отклонения по толщине стенки ± 10 %, по наружному-диаметру — минус 10 % (для труб общего назначения).

Материал труб зависит от назначения трубопроводов (см. табл. 3).

При проектировании и изготовлении трубопроводов типоразмеры труб выбираются согласно ограничительным ведомственным нормалям судостроительной промышленности:

- для стальных бесшовных труб по C1—643—53;

- для медных труб по С1—645—53;

- для водо-газопроводных труб по С1—644—49 (редакция 1955 г.).

Материалы для арматуры. Для трубопроводов из стальных и биметаллических труб применяется стальная арматура, из цветных сплавов или чугунная; для медных трубопроводов из цветных сплавов. Материал для Ремонт систем трубопроводов и арматуры суднаарматуры из цветных сплавов применяется по нормали С1—667—53. Для трубопроводов из легких сплавов используется, как правило, арматура из легких алюминиевых сплавов.

Латунная арматура (марок ЛК80-ЗЛ, ЛМц 58-2, ЛЖМц 59-1-1, ЛС59-1, Л0 62-1) применяется для пресной воды, масла, воздуха и пара при t < 250°, бронзовая арматура (марок Бр. АМц 9-2, Бр. ОЦ 10-2) — для морской воды, стальная арматура (сталь 25Л, шпиндель и уплотнительные кольца — из стали 2X13) — для воздуха, масла, нефти, пресной воды и пара при t < 400°. Арматура для пара и питательной воды при pp = 64 кг/см2 и t = 450 ± 20° изготовляется из молибденовой стали 20ХМ-Л ко С1—929—47 (для пара) и стали 25—4522 по ГОСТ 977 -41 (для питательной воды).

Планки и отличительные таблички для судовой арматуры и приборов изготовляются и гравируются согласно ГОСТ 1470—53. Материал планок и табличек;

- лента свальная по ГОСТ 503—41;

- латунная полоса по ГОСТ 931—52;

- пластмасса.

Маховики для арматуры изготовляются по ГОСТ 5260—50 и ГОСТ 852—53, рукоятки — по ГОСТ 1043—53. Типы, основные размеры и технические условия на детали приводов арматуры — см. ведомственную нормаль С1—511—55.

Путевые протекторы для защиты от коррозии труб забортной воды устанавливаются в виде ввертной пробки с впаянным в нее цинковым протектором и применяются для труб с Dу = 20—200 мм согласно нормали. С1—1495—52. Материал протектора — катаный цинк марки Ц-2 по ГОСТ 3640—47.

Материал пробки — латунь с механическими свойствами не ниже σb = 37 кг/см2, δ10 — 12 и %.

Путевые соединения. Фланцевые соединения труб применяют согласно табл. 4, штуцерно-торцовые резьбовые соединения с py < 100 кг/см2 — по ГОСТ 5890—56. Материал для деталей штуцерных соединений см. табл. 5, размеры резьбы штуцерно-торцовых соединений см. ниже

Для соединения водогазовых труб при py < 10 кг/см2 применяются стальные и чугунные литые фитинги по ГОСТ 6170—52 и ОСТ 769, ОСТ 774, ОСТ 3363 и ОСТ 3366. Для эластичных соединений труб с Dy = 10—80 мм применяются дюритовые соединения при рабочих давлениях < 6 кг/см2 по ведомственной нормали С1—1401—51. Дюритовос соединение состоит из дюритовой муфты длиной 60—150 мм и двух или четырех хомутиков для крепления муфт на трубах. Конструкция и типы хомутиков принимаются по данным ведомственной нормали С1—1630—51 4.

Предлагается к прочтению: Обозначение и расшифровка всех составляющих корпуса судна

Материал и размеры подвесок. Для крепления трубопроводов общесудовых систем и трубопроводов машинно-котельных установок применяются подвески, типы, размеры и технические (условия на которые установлены ведомственной нормалью С1—1236—54, а размеры, приведены в табл. 6. Прокладки под подвески устанавливаются согласно табл. 7.

Кронштейны, хомуты и хвостовики подвесок изготовляются из Ст. 3 по ГОСТ 380—58, болты — из стали 20 по ГОСТ В1050—52, гайки — из стали 15 по ГОСТ В1050—52. Размеры и сортамент профилей хвостовиков подвесок выбираются в зависимости от диаметра подвески и расстояния от оси трубы до конца хвостовика, привариваемого к набору судна.

Полуфабрикаты подвесок:

- лента стальная горячекатаная по ГОСТ 6009—57;

- сталь прокатная полосовая по ГОСТ 103—57;

- сталь прокатная угловая равнобокая по ОСТ 10014—39;

- болты получистые по ГОСТ 7798—57;

- гайки шестигранные по ГОСТ 5915—51. Подвески для крепления труб, как правило, должны устанавливаться через 2—2,5 м.

Изготовление шаблонов для гнутья труб. Макетирование труб

Изготовление шаблонов для гнутья труб

Способы изготовления проволочных шаблонов:

- по месту на судне;

- по плазовой разметке;

- фотопроекционным методом;

- по демонтированным и эталонным трубам.

Изготовление шаблонов по месту на судне. При снятии шаблона необходимо соблюдать следующие правила:

- шаблон должен изгибаться по оси трубы;

- предусмотреть максимально возможную длину труб, чтобы избежать лишних соединений;

- трубы должны быть удобны для монтажа и демонтажа, а соединения разнесены и расположены так, чтобы обеспечить к ним доступ;

- радиусы погиба шаблонов должны быть по возможности унифицированы, причем между погибами на трубах требуется предусмотреть прямой участок, равный 1,5—2 наружным диаметрам трубы;

- при снятии шаблонов в бытовых помещениях следует учитывать толщину изоляции, архитектуру помещения и расположение оборудования в нем.Над койками и столами не следует допускать соединений.

Изготовление труб по плазовой разметке. При наличии рабочих чертежей на плазовом щите вычерчивают в натуральную величину шаблон. При вычерчивании отдельные участки шаблона, лежащие в разных плоскостях, изображают в одной плоскости. Перед вычерчиванием определяют последовательность образования погибов к точке перехода трубы из одной плоскости в другую. Место перехода одной плоскости в другую отмечается на шаблонах условным знаком.

Фотопроекционный способ. Этот способ изготовления шаблонов применяется при серийной постройке судов и состоит в том, что шаблон, снятый по месту на головном судне, фотографируется на диапозитивную пластинку; по изображению этой пластинки, получаемому на экране, изготовляется шаблон. Для изготовления шаблонов устанавливается следующее оборудование, фотопроекционная установка, состоящая из фотоаппарата типа «Восток» и осветительной камеры на штативе, металлического экрана, софита с осветительными лампами, фототеки, стола для фото лаборанта. Фотографирование шаблона производят последовательно, отдельно в каждой плоскости, которые маркируются буквами А, Б, В и т. д. В местах перехода одной в другую наносят меловые пояски. На каждый шаблон имеется столько негативов, в скольких плоскостях он согнут. При проектировании негатива необходимо совместить световое изображение экрана с самим экраном, т. е. наложить световую сетку на сетку экрана. После совмещения изображения проволоку изгибают по форме проекции на экране.

Изготовление шаблона по эталонным и демонтированным трубам. Трубы, изготовленные по месту, снимают с головного судна и сдают на склад. По ним изготовляются гибочные шаблоны для гибки труб на все суда серии. Этот способ находит применение Малотоннажные суда из стеклопластикапри серийной постройке мелких судов с небольшим количеством труб. Аналогично изготовляются шаблоны по демонтированным трубам, если их сдают на склад.

Отрезка заготовок труб по шаблонам. Отрезка производится при горячей гибке с припуском с каждого копна, равным внутреннему диаметру трубы. При станочной гибке труб в случае, если погиб должен быть произведен у конца трубы, оставляется припуск — прямой участок, равный 1,5 наружного диаметра трубы для зажима трубы на станке. Отрезку заготовок рекомендуется производить:

- дисковыми пилами типа 860, 862 и др. — стальные трубы и трубы из нержавеющей стали;

- механическими ножовками типов НС1Б, 872 и других — медные и медноникелевые трубы;

- маятниковыми дисковыми пилами с абразивными кругами или стальным диском — трубы всех марок;

- на станках с отрезными резцами, закрепленными в суппортах, смонтированных на вращающемся вокруг трубы кольце.

- газорезательными машинами типа ТР-1 (на этих машинах можно снимать и фаски под сварку).

Макетирование труб

Макетирование незабойных труб. Макетирование производится при серийной постройке судов следующими методами.

Фотопроекционный метод. Окончательно изготовленную на головном судне трубу устанавливают в позиционеры на фотомакетировочном стенде и фотографируют на две пластинки. Трубы с несколькими отростками, расположенными в различных плоскостях, фотографируют в нескольких проекциях, при этом негатив каждой проекции трубы должен иметь порядковый номер. Трубы для макетирования на последующие суда серии гнут по шаблону и обрезают с учетом необходимых припусков. Установка труб в позиционеры и пригонка фланцев труб по их проекциям на экране производится в следующем порядке:

- негативы проектируют на экран;

- позиционеры устанавливают в положение, отвечающее моменту фотографирования;

- фланцы устанавливают в планшайбы позиционеров, трубу заводят во фланцы и прихватывают;

- вырезают отверстия под отростки и по проекциям на экране пригоняют отростки.

Макетирование в позиционерах, настроенных по трубам-эталонам. Трубы, подлежащие макетированию по трубам-эталонам, должны быть согнуты и обрезаны с учетом необходимых припусков. Последовательность работ:

- трубу-эталон закрепляют в позиционерах;

- трубу-эталон снимают, макетируемую трубу с навешенными фланцами устанавливают в позиционеры и поддерживающие упоры;

- прихватывают фланцы к трубам;

- размечают отверстия под отростки, а затем при помощи и дополнительных позиционеров выполняют макетирование отростков.

Макетирование труб в позиционерах по записям макетировочного журнала. Макетировочный журнал заполняется после макетирования труб головного судна на макетировочном станке согласно табл. 8.

Последовательность работ:

- настраивают макетировочный станок по трубе по записям макетировочного журнала;

- выполняют закрепление всех позиционеров, начиная с базового;

- устанавливают фланцы в позиционеры;

- заводят трубы во фланцы в позиционеры;

- выполняют подгонку отростков в позиционерах с предварительной вырезкой отверстий под отростки.

Макетирование забойных труб. Применение макетирования позволяет окончательно изготовлять трубы в цехе.

Изготовление макетов по месту. Для макетирования забойных труб диаметром свыше 150 мм с приварными фланцами, кроме шаблона, изготовляется с места макет трубы следующим образом:

- временные фланцы устанавливают на базовые точки на болтах (шпильках);

- к временным фланцам прихватываются угольники;

- отдаются болты и макет доставляют на макетировочный участок;

- по макету выполняют закрепление всех позиционеров и поддерживающих упоров;

- устанавливают фланцы в планшайбы позиционеров, заводят трубу во фланцы и прихватывают;

- вырезают отверстия под отростки и выполняют пригонку отростков.

Макетирование при помощи макет-постелей. Макет-постели применяют для макетирования забойных труб диаметром от 150 мм и более со свободносидящими фланцами. Изготовляются макет-постелей так же, как и макеты; однако используются штатные фланцы, угольники к которым прихватываются таким образом, чтобы в макет-постель, установленную в позиционерах, можно было завести трубу, согнутую по шаблону, а угольники с прихваток срубить. Остальные операции аналогичны.

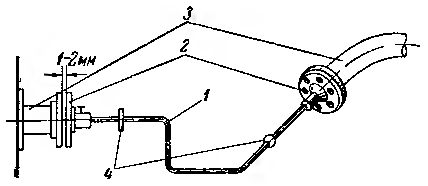

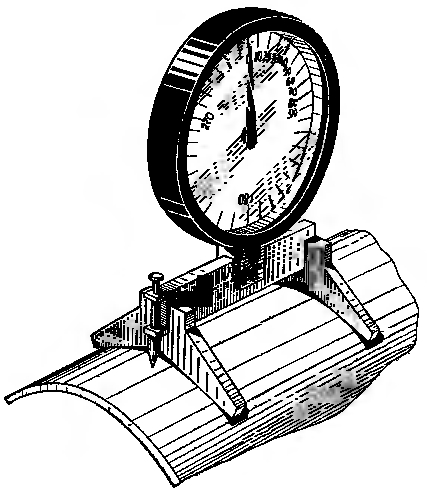

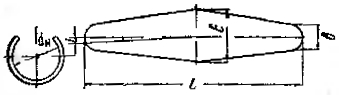

Макетирование груб при помощи макет-шаблона. Макет-шаблоны применяют при макетировании забойных труб диаметром до 150 мм с приварными фланцами. На концевые присоединения трубы устанавливают специальные диски (фальшфланцы) и крепят на два болта (рис. 1). Затем снимают шаблоны из проволоки 10—12 мм и подгоняют по дискам. Концы шаблона крепят во втулках дисков стопорными винтами. Для жесткости на шаблоны приваривают ребра.

1 – шаблон; 2 – фальшфланцы; 3 – концевые присоединения; 4 – контрольные диски.

Гнутье труб

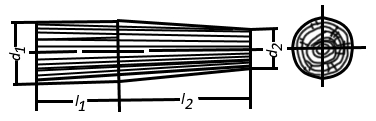

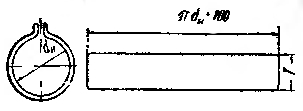

Набивка труб песком. Для набивки применяется кварцевый или чистый речной лесок по ГОСТ 2138—51 от (марки К 20/40 до К 20/70, перед употреблением песок просушивают при t = 150—500º и просеивают через сито с сеткой № 6 (ГОСТ 2138-46) и ячейкой 3,3 × 3,3 мм. Для заглушения труб перед и после набивки труб применяют деревянные пробки (рис. 2), размеры которых указаны в табл. 9, или универсальные заглушки.

Набивка и уплотнение песка производятся;

- вручную;

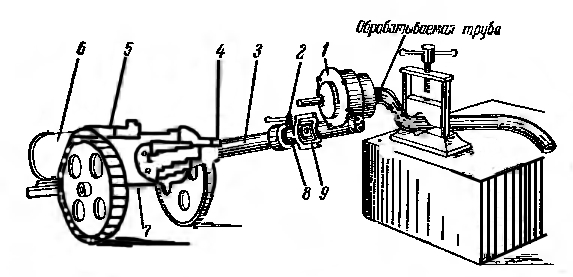

- на устройствах с обколачивающим механизмом;

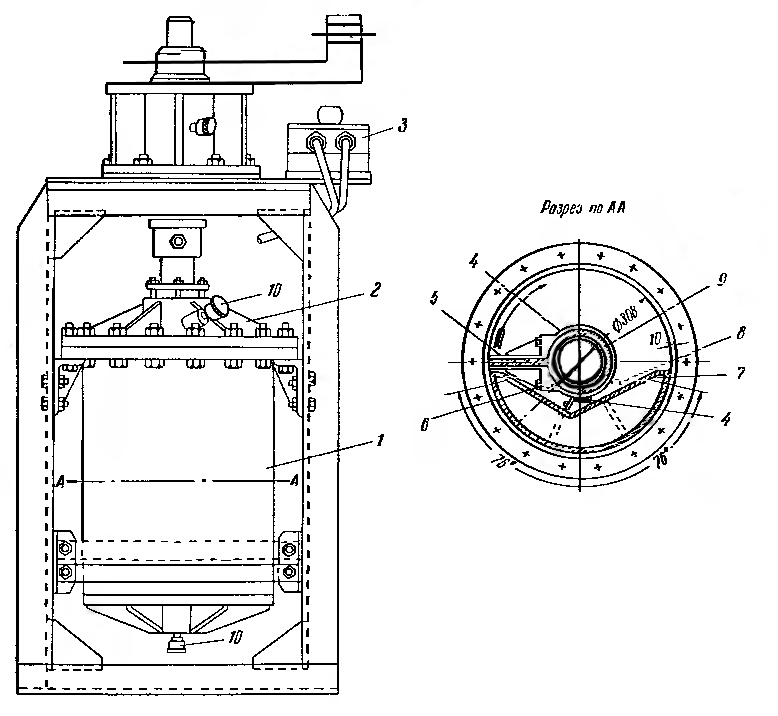

- на устройстве со встряхивающим вибрационным приспособлением (рис. 3).

1 – бункер для песка (нижний); 2 – трубопровод подачи песка; 3 – бункер для песка (верхний); 4 – задвижка; 5 – шланг для наполнения труб песком; 6 – труба набиваемая песком; 7 – хомут для крепления вибрирующего стержня; 8 – вибрирующий стержень; 9 – низкий валик; 10 – электродвигатель; 11 – эжектор для подачи песка.

Плотность набивки определяется прекращением усадки песка.

Нагрев и гибка труб. Перед началом гибки трубу, набитую песком, размечают по шаблону; начало и конец погиба наносят на трубу мелом. Основные рекомендуемые способы нагрева труб;

- электрогорнами;

- коксовыми горнами;

- нефтяными форсунками или газовыми горелками;

- электро- контактным способом—токами высокой частоты.

Нагреву подлежат только участки, подвергаемые гибке.

Размеченную для нагрева трубу укладывают в горн так, чтобы избежать провисания и возможности Принципы проектирования конструкций корпуса суднадеформации в зоне нагрева. Температура нагрева труб указана в табл. 10. Число нагревов для выполнения одного гиба должно быть минимальным, что достигается хорошим прогревом трубы.

Температура нагрева контролируется;

- при нагреве на электрогорнах — термопарой с прибором, отключающим печь при достижении заданной температуры нагрева;

- при нагреве на коксовых горнах, газовыми горелками или нефтяными форсунками — оптическим пирометром или термопарой касания, а также на глаз — по цветам свечения.

После нагрева трубу направляют на гибочную плиту. На плите в районе погиба устанавливают колки, а в местах со прикосновения между колками и трубой — медные прокладки. При гибке необходимо следить за равномерностью вытяжки затылочной части погиба и посадки внутренней части. Чтобы предупредить чрезмерную вытяжку стенки затылочной части погиба, следует охлаждать ее водой (у труб из легированных сталей — воздухом).

Складки, появившиеся на внутренней части погиба, разглаживают гладилками и киянками. Разглаживание производится в процессе гибки при температуре нагрева трубы не ниже температуры конца гибки. После гибки трубы очищают от песка и продувают сжатым воздухом. Высота складок на внутренней стороне погиба трубы не должна превышать 3 % наружного диаметра трубы.

В местах погибов после гибки допускается следующая овальность труб:

Овальность вычисляется по формуле:

где:

- Kо — относительная овальность, %;

- a — большая ось овала, мм;

- b — меньшая ось овала, мм;

- Dн — наружный диаметр трубы, мм.

Вмятины на трубах допускаются при диаметре до 60 мм глубиной не более 2 мм, при диаметре свыше 50 мм — глубиной до 3 % наружного диаметра трубы. Суммарная площадь вмятин для медных труб не должна превышать 10 % наружной поверхности труб, для прочих труб — не более 5 %. После зачистки дефектных мест толщина стенки трубы не должна выходить за пределы, предусмотренные ГОСТ.

Термическая обработка труб после горячей гибки. Для труб медноникелевых и из легированной стали после горячей гибки предусмотрена термическая обработка. Медноникелевые трубы подвергаются нормализации путем нагрева в печи до 830—850° с десятиминутной выдержкой при этой температуре на 1 мм толщины стенки трубы и с последующим быстрым охлаждением до 400°, дальнейшее остывание — на воздухе.

Режим нормализации труб из стали 1Х18Н9Т:

- посадка в нагретую печь до 800°, нагрев в ней труб до 1 020—1 050°, выдержка при этой температуре 15—20 мин., охлаждение воздухе.

Для труб из низколегированных сталей режим нормализации следующий, нагрев до 930°, выдержка при этой температуре 2,5 мин. на 1 мм толщины стенки с последующим медленным охлаждением до 300° со скоростью не более 5° в 1 мин.

Чтобы предохранить внутреннюю часть труб от окалины, на их концы при термообработке устанавливают заглушки с одним-двумя отверстиями в центре для отвода газов.

Холодная гибка труб

Трубы, предназначенные для холодной гибки на трубогибочных станках, до гибки должны быть отожжены. Стальные трубы и медноникелевые с толщиной стенки более 2,5 мм обычно поставляются в отожженном состоянии. Отжиг производится в отжигательных печах или горнах. Для отжига медных труб в трубомедницких цехах судостроительных заводов применяют специальные электропечи конструкции треста «Севзапэлектро-печь»:

Режимы отжига труб см. в табл. 11. Радкусы погибов гибочного шаблона должны соответствовать унифицированным радиусам погибов труб, табл. 12, указанные в табл. 12 размеры радиусов погибов заданы по геометрической оси трубы. При гибке труб в холодном состоянии допускается применять радиусы погибов, равные 1,5 Dн ( трубы только в исключительных случаях, если по местным условиям нельзя разместить трубы с радиусами погибов, равными основному унифицированному. Изготовлять оснастку на 1,5 Dн рекомендуется только для тех типоразмеров труб, необходимость гибки которых на R = 1,5 Dн установлена на судне по месту, а изготовление оснастки экономически целесообразно.

Для труб систем и трубопроводов, работающих под давлением P > 40 кг/см2, применение погибов в холодном состоянии радиусом 1,5 Dн воспрещается. Длина прямого участка между погибами должна быть, как правило, не менее 1,5 Dн трубы. Для холодной станочной гибки труб без прямого участка между двумя погибами предусматривается специальная оснастка (прижим с косым ручьем и др.).

Читайте также: Конструкция и расчет бортовых перекрытий

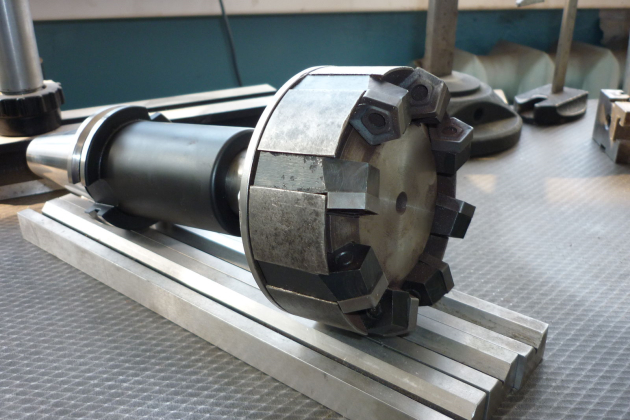

Холодную гибку труб осуществляют на трубогибочных станках с электрическим, гидравлическим, пневматическим и ручным приводами. Оснастку для трубогибочных станков изготовляют согласно таблице унифицированных радиусов погибов. Для каждого диаметра трубы необходим следующий комплект оснастки: гибочный диск, калибрующая пробка (дорн), прижимной сухарь и скоба с винтом.

Гибку рекомендуется производить:

- на трубогибочном станке ИО-13 с диапазоном гибки 75—258 мм;

- на трубогибочном станке ТГ-108/38 с диапазоном гибки 38—108 мм;

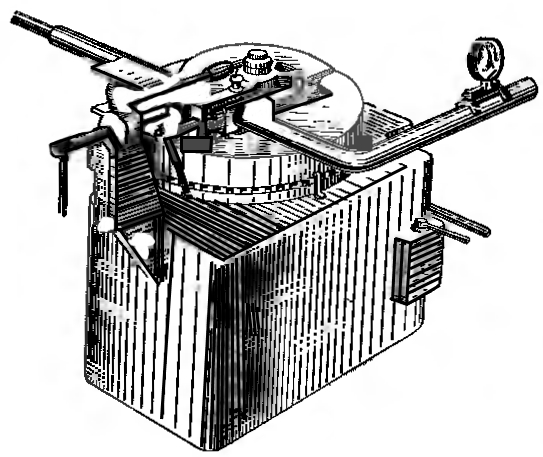

- на трубогибочном станке с пневматическим приводом с диапазоном гибки до 38 мм (рис. 4);

- на трубогибочном станке с ручным приводом с диапазоном гибки до 32 мм.

1 – цилиндр; 2 – крышка; 3 – распределительный золотник; 4 – просаленная пеньковая набивка; 5 – лопатка; 6 и 8 – отверстия в днище цилиндра для отвода и подачи воздуха; 7 – диафрагма; 9 – вха; 10 – колпачковая масленка.

Ниже приводятся характеристики станков ИО-13 и TF-108/38.

При подготовке станка к гибке и при гибке труб необходимо выполнить следующее:

- убедиться в исправности трубогибочного станка;

- подобрать и установить на станок комплект оснастки;

- установить гибочный диск и дорн в исходное положение;

- установить требуемую скорость вращения гибочного стола: для медных труб диаметром до 206 мм — 0,6 об/мин, для стального диаметра свыше 206 мм — 0,1 об/мин;

- смазать внутреннюю поверхность трубы раствором жидкого мыла;

- надеть трубу на дорн и закрепить;

- после установки трубы включить станок на рабочий ход, изогнуть трубу по шаблону на требуемый угол.

Угол погиба трубы должен превышать заданный по шаблону на величину угла пружинения, который для стальных труб при угле погиба 90° равен 3—5°, а для медных труб 2—3°. Для труб с толщиной стенки менее 4 мм дорны применяются с головкой ложкообразной формы и устанавливаются без опережения таким образом, чтобы контрольная риска дорна совпала с риской на гибочном диске, а плоскость симметрии — с осевого ручья диска. Для труб с толщиной стенки более 4 мм дорны применяются с головкой сферической формы и устанавливаются с опережением. Величина опережения зависит от радиуса погиба и диаметра трубы и находится в пределах 0,2—0,4 Dн трубы. Ремонт судовых вспомогательных механизмов и трубопроводовТрубы главных и вспомогательных паропроводов подвергаются после холодной гибки высокому отпуску при температуре 650—680°.

Гибка труб па станках без применения шаблонов

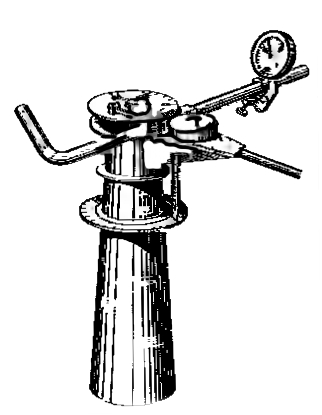

В процессе гибки по шаблону на одно головное судно последовательно фиксируются элементы конфигурации трубы по отношению к условно выбранным базам на станке и оснастке. На последующие суда трубы изгибаются без шаблонов, по ранее полученным записям. При этом используются трубогибочные станки (рис. 5), планшайбы которых снабжены шкалой с делениями от 0 до 360° с ценой деления не более 1°. Для определения углов между плоскостями погибов используется угломер (рис. 6), действующий по принципу отвеса.

Получение данных при гибке труб на трубогибочных станках по шаблонам производится следующим образом. На станке по шаблону устанавливают трубу для гибки первого участка. Измеряют и записывают длину прямого участка от переднего конца трубы до торца ползуна, который служит постоянной базой для определения начала и конца погиба. Трубу кренят к гибочному станку и выполняют гибку первого участка по шаблону (с учетом угла пружинения). Положение планшайбы и гибочною диска фиксируют по шкале, укрепленной на планшайбе, после изгиба трубы по шаблону. Проводят чертилкой две продольные контрольные риски (сверху и снизу), совпадающие с прямым участком гибочного диска. Эти риски необходимы для точной установки на трубу угломера (рис. 6) в плоскости, перпендикулярной плоскости погиба. Крепление трубы к гибочному диску ослабляется, ползун отводится в исходное положение и на трубе в плоскости торца ползуна наносится полу кольцевая риска, показывающая конец погиба. Затем трубу устанавливают по шаблону для гибки второго участка. Измеряют и записывают длину прямого участка от полукольцевой риски до торца ползуна. Определяется угол между плоскостями погибов угломером, обращенным указателем (рис. 6) к согнутому участку трубы. Острие указателя должно быть совмещено с продольной риской на трубе. Трубу снова крепят к станку и по шаблону выполняют гибку очередного участка.

По окончании гибки записывают длину концевого прямого участка и общую длину трубы. Все измеренные величины заносят в карточку (табл. 13). В карточку заносят также тип станка и данные о примененной оснастке. Для лучшей ориентировки при определении углов между плоскостями погибов в карточке изображается схема гибки трубы, показывающая положение предшествующего погиба перед гибкой последующего (вид на трубу показан с переднего торца калибрующей пробки). Направление поворота трубы указывается стрелкой на схеме гибки.

По полученным данным гибка труб на серийные суда выполняется на тех же станках и оснастке и в той же последовательности, в которой производилась гибка труб на головное судно. Гибка труб без применения шаблонов освоена и на ручных трубогибочных приспособлениях (рис. 7). Порядок записи величин элементов конфигурации трубы аналогичен, за исключением особенностей, обусловленных конструкцией ручных приспособлений. Отсчет угла изгиба трубы производится при помощи поворотного лимба, установленного на основании.

Лимб устанавливают так, чтобы при выбранном свободном ходе рычага стрелка находилась против нулевой риски лимба. Отметка начала погиба производится по нулевой риске гибочного диска (диск имеет шкалу от 0 до 180° с ценой деления 20°).

Конец погиба отмечается также по шкале гибочного диска против цифры, полученной путем округления в большую сторону величины угла изгиба, отсчитываемого по лимбу, до угла, равного или кратного 20°

Углы между плоскостями погибов определяют при помощи угломера, который перед гибкой первого участка крепят на свободном конце трубы. Угломер, поворачиваясь вместе с трубой, показывает углы поворота последующих погибов по отношению к первому погибу.

Подгибка стальных труб на судне

Подгибку осуществляют местным нагревом трубы ацетиленокислородными горелками. Максимальная температура нагрева труб не должна превышать 1 050°. Подгибку заканчивают при температуре 650°. Ацетиленовую горелку в процессе нагрева требуется непрерывно перемещать, чтобы зона белого пламени горелки находилась на расстоянии не менее 10 мм от поверхности трубы. Пламя должно быть строго нейтральным, температуру нагрева труб при подгибке на месте контролируют оптическим пирометром.

Выполнение элементов соединения труб

Отбортовка и обжатие концов

- Отбортовку конца трубы по фаске фланца или кольца выполняют ручником или пневматическим молотком.

- Отбортовку концов медных и медноникелевых труб под свободно сидящие фланцы осуществляют при помощи специальных зажимных хомутов и ручника с подогревом на горне или

газовой горелкой. - Обжатие и раздачу концов медных и стальных труб производят в нагретом состоянии при помощи оправок и ручника.

Для выполнения на трубах перечисленных элементов соединений созданы специальные прессы ПГ-50 и ПГ-100, их технические характеристики приведены в табл. 14.

Кроме перечисленных элементов соединений, на прессах ПГ-50 и ПГ-100 можно производить зенковку концов труб под дюритовые соединения, проточку торцов фланцев и колец и отбортовку манжет из медной и медноникелевой трубы в стальных приварышах.

Вырезка отверстий в трубах

- Вырезку отверстий на изогнутых трубах осуществляют после гибки.

- Перед вырезкой отверстий на поверхности труб размечают места установки отростков и керном наносят центры.

- Отверстия в трубах диаметром до 45 мм следует вырезать сверлами на станке.

- Отверстия диаметром свыше 45 мм следует вырезать газовыми резаками, электроэрозионным станком модели ТД-5 и кольцевыми фрезами.

- Отверстия под отростки при наличии в соединении отбортовки должны быть меньше наружного диаметра отростка на удвоенную высоту отбортованной кромки, для медных труб см. табл. 15.

- При отсутствии отбортовки размер вырезаемого отверстия должен быть равен внутреннему диаметру отростка или штуцера. Универсальные измерительные средстваДопускаемое отклонение + 1 мм.

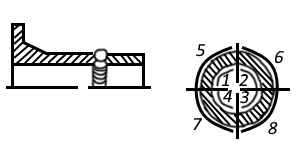

Отверстия под отростки в трубах медных, медноникелевых и из сталей средней твердости и мягких с толщиной стенки до 3 мм вырезают на вертикально-сверлильном станке при помощи кольцевой фрезы, укрепляемой в фрезерной головке (рис. 8) на шпинделе станка.

Пригонка отростков, штуцеров и фланцев к медным трубам

Отростки на стальные и медноникелевые трубы устанавливаются на отверстие трубы без отбортовки. Отверстия под отростки на медных трубах отбортовываются. Верхняя часть отбортовки на высоте половины общей высоты отбортовки должна быть развальцована на конус, чтобы зазор между верхней кромкой воротника и отростком был равен 2,0—2,5 мм. Отросток должен находиться заподлицо с внутренней поверхностью трубы или па 2— 3 мм выше ее. Местный зазор между цилиндрической частью воротника и отростком не должен превышать 0,5 мм при Dн трубы меньше 50 мм и 1 мм при Dн трубы больше 50 мм. При пайке припоем ПСР-45 величины местных зазоров между цилиндрической частью отфланжированного воротника и отростком допускаются до 0,1 мм, зазор между верхней кромкой воротника и отростком должен быть около 1 мм.

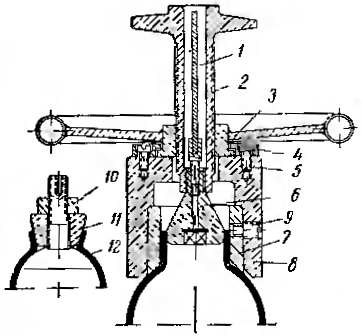

Для отбортовки в трубах отверстий под отростки диаметром 28—55 мм, расположенных под углом 90° к оси трубы, можно применить приспособление, изображенное на рис. 9.

В трубу сквозь пустотелый винт 2 заводят трос с наконечником 1, на котором укреплена грушевидная оправка 6. В кронштейн 8 вставляют закрепляемый винтом 9 вкладыш 7, размер которого зависит от диаметра отростка. Маховик 3 крепят к кронштейну 8 при помощи планки 4 и винтов 5. Вращением маховика 3 оправка 6 протаскивается через отверстие до полного выхода, образуя отбортовку. Затем оправку 6 снимают с наконечника и на последний навертывают оправку 12. Трос с оправкой снова протаскивается через трубу в отбортованное отверстие на оправку надевают конусную втулку 11 и навертывают гайку 10.

Вращением гайки конусная втулка доводится до упора, раздавая отбортовку для образования сварочного зазора.

При отсутствии отбортовки сопрягаемые концы отростков, штуцеров и бобышек должны быть пригнаны по периметру отверстия трубы. Местный зазор для отростков с диаметром менее 50 мм допускается не более 0,5 мм, свыше 50 мм — не более 1 мм. Местный зазор между контурами трубы b штуцером или бобышкой не должен превышать 0,5 мм. Фланцы или кольца требуется пригонять к трубам так, чтобы зазор между фланцем или кольцом и трубой при диаметре трубы до 50 мм не превышал 0,5 мм, при диаметре свыше 50 мм — 1 мм Цилиндрическая часть отбортованного воротника трубы под отросток должна быть примерно равна двум толщинам стенки трубы.

Высота отбортовки зависит от диаметра и колеблется в пределах 10—25 мм. Прихватка может выполняться пайкой при помощи газовой горелки или электрической сварки. Прихватки на собранных узлах следует ставить с наружной стороны в трех местах для труб диаметром до 121 мм, а для труб диаметром более 121 мм — в диаметрально противоположных местах. Размеры и количество прихваток см. табл. 16.

Пайка и сварка медных труб

Для пайки медных труб применяют припой ЛОК 59-1-0,3. В качестве флюса используют прокаленную буру по ОСТ 10119—39. Для пайки медных отростков, бронзовых штуцеров, ниппелей и бобышек к медным трубам забортной воды, а также соединений этих труб внахлестку или муфтой применяют припой марки ЛКФ 85-4-0,3 в виде прутков диаметром 2—5 мм.

В качестве флюса служит бура. Подготовленное соединение перед пайкой подогревают до температуры 700—800° (до вишнево-красного цвета трубы). Технические средства ремонта и безопасные методы труда, электродуговая ручная сваркаСборка узла под сварку пЭлектродуговая приварка латунных фланцев и колец к красномедным трубам с толщиной стенки более 3 мм производится электродами марки «Комсомолец».

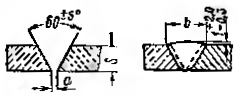

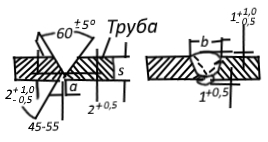

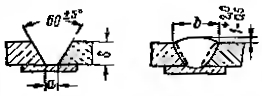

Подготовка кромок и сбор ка деталей стальных трубопроводов

Типовые способы подготовки кромок под сварку — см. табл. 17, они указываются на чертежах. Остающиеся подкладные кольца изготовляются цельными из стали, соответствующей по марке стали одной из свариваемых деталей, удаляемые кольца — из стали любой марки и могут быть цельными и разрезными. Наружный диаметр колец должен соответствовать внутреннему диаметру свариваемого соединения, ширина кольца 20—30 мм, толщина 2—3 мм для всех диаметров труб. После сборки стыка зазор в разрезном кольце не должен превышать 2 мм. Применять остающиеся подкладные кольца в сварных соединениях трубопроводов допускается для труб диаметром свыше 32 мм при условии, что это оговорено в чертежах. Удаляемые подкладные кольца допускается применять во всех случаях при односторонней сварке.

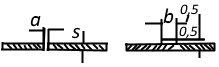

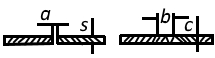

Технология изготовления узлов, секций и блоков секций корпусаСборка узла под сварку производится на прихватках; количество и размеры прихваток — см. табл. 18. В сварочных стыковых соединениях, выполняемых ручной двусторонней сваркой, после наложения подварочного шва прихватки вырубаются, при односторонней — не вырубаются. Перед прихваткой свариваемые поверхности деталей внутри и снаружи должны быть очищены от грата, ржавчины и других загрязнений до чистого металла. Подкладные кольца при сборке соединений устанавливаются с зазором между кольцами и свариваемыми деталями ми не более 0,5 мм. Остающиеся подкладные кольца устанавливаются в одну из труб по направлению движения рабочей среды. Величина выступающей части кольца а (рис. 10) в зависимости от его ширины рекомендуется согласно табл. 19.

Остающиеся кольца прихватываются и привариваются сплошным швом (калибр 2—3 мм) по всему периметру изнутри трубы.

Съёмные подкладные кольца устанавливаются в той же последовательности, что и остающиеся, но не привариваются по периметру изнутри трубы. После сварки стальные кольца удаляют расточкой с последующей зачисткой или другими способами. При сборке стыкового соединения требуется обеспечить соосность свариваемых деталей.

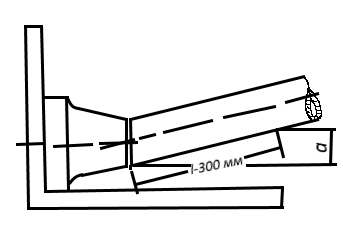

Излом осей фланца и трубы на расстоянии l (рис. 11) от привариваемой кромки не должен превышать:

- а < 1,5 мм для незабойных труб;

- а < 1,5 мм для забойных труб диаметром до 80 мм;

- а < 2 мм для забойных труб диаметром свыше 80 мм.

Для незабойных труб l = 300 мм, для забойных труб l равно диаметру фланца.

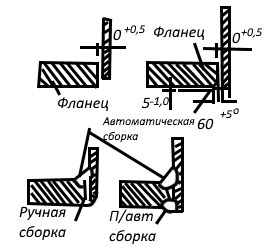

Смещение стыкуемых кромок деталей, собранных под ручную, автоматическую и газовую сварку, допускается по наружному диаметру для труб диаметром меньше 150 мм ± 0,5 мм, для труб диаметром 150 мм и выше ± 1 мм. Приварка фланцев, буртов, наконечников, отростков и штуцеров к стальным трубам и сварка трубы с трубой. Тип шва и способ сварки предусматриваются чертежами. Сварка всех узлов трубопроводов, изготовленных из малоуглеродистых сталей и работающих без давления, разрешается при любой температуре окружающего воздуха. Изготовление узловСварка узлов трубопроводов из стали 15М и трубопроводов из малоуглеродистой стали, работающих под давлением, разрешается только при положительной температуре окружающего воздуха. Приварка наконечников, буртов и фланцев встык к трубам диаметром до 57 мм выполняется ацетиленокислородным нейтральным пламенем. Приварка встык бурта фланца к трубам производится:

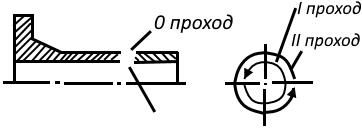

- при наружном диаметре труб до 70 мм включительно — односторонней ручной электродуговой сваркой на подкладном кольце (рис. 12);

- при наружном диаметре труб, превышающем 70 мм — ручной электродуговой сваркой с подваркой внутри трубы или на удаляемом подкладном кольце (рис. 13).

При сварном шве с подваркой первым выполняют подварочный шов с внутренней стороны соединения, затем вырубают прихватки, подрубают корень шва или обрабатывают механическим путем до чистого металла, после чего приступают к выполнению основного шва с наружной стороны трубы. Сварка трубы с трубой диаметром менее 57 мм производится газовой сваркой, а диаметром 57 мм и более — ручной электродуговой односторонней сваркой без подварки или на подкладном кольце, то и другое — согласно чертежам. Приваривая угловыми швами плоские фланцы и кольца к трубам ручной электродуговой сваркой, сначала выполняют внутренний шов, затем наружный.

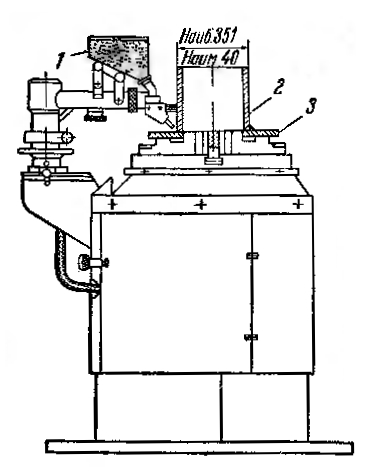

В случае приварки фланца к изогнутым трубам последние следует устанавливать так, чтобы плоскости фланцев были горизонтальны. Приваривать плоские фланцы и кольца к трубам диаметром 57 мм и более можно и полуавтоматической сваркой, а к трубам диаметром 30 мм и более с толщиной стенки не менее 2,5 мм наружный шов соединения — автоматической сваркой на станке, изображенном на рис. 14. Внутренний шов соединения выполняется ручной или полуавтоматической сваркой. Приварка отростков и штуцеров производится к трубам диаметром до 57 мм — газовой сваркой, к трубам диаметром 57 мм и более — электродуговой ручной сваркой.

1 – бункер с флюсом; 2 – труба; 3 – кольцо.

Для прихватки и сварки применяют материалы согласно табл. 20. После выполнения сварки выступающий конец трубы и шов обрабатываются заподлицо с плоскостью фланца или кольца. Толщина снимаемого слоя не должна превышать 1 мм. Уплотнительные канавки, нарушенные проточкой, должны быть восстановлены.

Термическая обработка сварных соединений стальных трубопроводов

Термической обработке подвергаются все сварные соединения, изготовленные газосваркой, а также сварные соединения узлов из углеродистой стали с содержанием более 0,27 % углерода и из малолегированной стали после электродуговой сварки. Для сварных швов трубопроводов допускается проведение как общей, так и местной термической обработки участка сварного соединения. Контроль и регулирование рабочих процессов, измерительные приборыНагревательные приборы должны обеспечить равномерный и одновременный прогрев всего сечения трубы на участке, подвергаемом термической обработке. Режим термообработки сварных соединений труб, выполненных газовой сваркой:

- 880—920° для труб из стали 10;

- 860—900° для труб из стали 20.

Выдержка при этих температурах — из расчета 2 мин. на 1 мм толщины стенки трубы.

При изготовлении этих трубопроводов применяются:

- фланцы и кольца из латуни марки Л-90;

- ответвительные штуцеры и бобышки из бронзы марки Бр.АМц 9-2;

- для прихватки и приварки соединений электроды марки МНЖ 5-1 с покрытием ЗТ;

- для пайки отростков, штуцеров и бобышек — серебряный припой марки ПСР-45, для пайки фланцев и колец — и припой ЛОК 59-1-ОД.

Типоразмеры соединений, подлежащих сварке, см. табл. 21, подлежащих пайке припоем ПСР-45 — см. табл. 22. Подготовка отростков труб, штуцеров и бобышек под сварку производится согласно табл. 23 и рис. 15.

Фланцы и кольца должны быть собраны с трубой перед прихваткой или пайкой так, чтобы зазор между ними не превышал 0,5 мм. Поверхности, подлежащие сварке и пайке, следует зачистить до металлического блеска. Качество приварки и пайки плоских фланцев, колец, отростков и других деталей к трубам проверяется наружным осмотром с применением лупы 5—10-кратного увеличения. Вызванное сваркой уменьшение живого сечения трубы контролируется при помощи шарика.

Гидравлическое испытание труб на прочность в цехе

Величины пробных давлений для испытания труб и арматуры на прочность в цехе принимаются для трубопроводов, работающих при давлении Р > 1 кг/см2, согласно таблицам п. 2 ГОСТ 356—52, для трубопроводов, работающих при давлении ниже 1 кг/см2 и в условиях вакуума,— согласно п. 8 ГОСТ 356—52.

Для судов, строящихся по Правилам Морского и Речного Регистров, величины пробных давлений принимаются но Правилам Регистров Принятую по внешнему виду, размерам и другим элементам трубу подвергают гидравлическому испытанию на прочность. При заполнении водой требуется полностью удалить воздух из труб. Места сварки при гидравлическом испытании обстукивают ручником весом 0,5 кг или киянкой. Испытание ведут в течение времени, необходимого для осмотра, но не менее 30 сек., при поддерживаемом пробном давлении. В случае обнаружения течи в местах сварки или пайки подварка допускается только после вырубки дефектных участков. После гидравлического испытания все трубы должны быть продуты сжатым воздухом.

Это интересно: Гидроаэродинамика парусного судна

Маркировка. Закончив гидравлические испытания, трубы маркируют, указывая следующие данные:

- пробное гидравлическое давление;

- номер чертежа и позицию трубы;

- вес трубы;

- клеймо ОТК.

Маркировка наносится клеймением металлическим шрифтом на торце фланца. К штуцерным трубам прикрепляют бирки с маркировкой.

Изготовление складчатых и волнистых компенсаторов главного паропровода

Материалом для компенсаторов служат сталь 10 и сталь 20 по ГОСТ 5654—53.

- Гнутье компенсаторов требуется выполнять по шаблонам, изготовленным по центровым линиям компенсаторов, вычерченным на плазе по рабочему чертежу. Для «забойных» компенсаторов шаблон изготовляют по месту и отмечают на нем начало и конец волнистой или складчатой части.

- Разметку складок и волн на трубах следует выполнять при помощи шаблонов, специально изготовленных (для данных размеров трубы и складок или волн) из листовой стали толщиной 0,6—1 мм.

- Шаблоны для разметки складок и волн изготовляются согласно рис. 16 и 17 и табл. 24 и 25.

- Для образования складок и волн размеченный под складки или волны участок трубы нагревают ацетиленокислородными или кольцевыми горелками, индукционным нагревом и другими способами. В пределах очерченного мелом участка нагрев требуется вести равномерно и строго в пределах разметки.

- Зона белого пламени должна находиться на расстоянии не менее 10 мм от поверхности, температура нагрева < 1 000°. Образование волн и складок, а также гибку заканчивают при температуре > 800°. Нагрев каждого последующего участка осуществляют после полного охлаждения предыдущего.

- При достижении 1 000° на нагреваемом участке включают тяговое устройство (для образования складки) или пресс (для образования волны).

- Гибка заволнованной трубы производится тем же методом, что и при образовании волн.

- Все компенсаторы после придания им заданной формы подвергают нормализации с температурой нагрева: 880—890° для компенсаторов из стали 10, 860—900° для компенсаторов из стали 20.

- Продолжительность выдержки компенсаторов в печи при температуре нормализации устанавливается из расчета 3 мни. на каждый 1 мм толщины стенки трубы. После нормализации допускается подгибка компенсаторов (при этом нагрев не должен превышать 925°), которую требуется заканчивать при 800°.

- После термообработки компенсаторы тщательно очищают химическим способом или пескоструйным аппаратом.

- Все компенсаторы подвергаются испытанию на жесткость на специально оборудованном стенде. Этим испытанием определяются фактическая величина деформации при растяжении, усилие, необходимое для получения заданной величины растяжения, я также наличие или отсутствие остаточной деформации. Величину деформации замеряют рейкой. Наличие остаточной деформации после испытания не допускается. Все складки, волны, Методы и технологические правила для правки сварных конструкций корпуса суднасварные соединения фланцев с компенсатором и места погибов каждого компенсатора должны подвергаться рентгенографированию. После приварки фланцев компенсаторы подлежат гидравлическому испытанию. Время выдержки под пробным давлением 10 мин, после чего давление снижают до рабочего и места сварки обстукивают ручником. В целях предотвращения возможной деформации при гидравлическом испытании компенсатор на плите прикрепляется упорами и прижимами.

Монтаж трубопроводов

Подготовка труб и арматуры к монтажу. При индивидуальной постройке судов на трубопроводы и системы разрабатываются только схемы трубопроводов. При серийной постройке судов, кроме чертежей, по которым изготовляются трубопроводы головного судна, выпускаются дополнительно чертежи:

- расположения наварышей и приварных стаканов и труб на дне, палубах, бортах и переборках;

- слесарно-монтажного насыщения секций, которые обеспечивают при серийной постройке перенос монтажных работ в цех, где трубопроводы частично комплектуются в монтажные узлы.

Под узлом в данном случае понимается несколько собранных труб с арматурой, образующих законченную сборочную единицу, пригодную для монтажа на судне. Узлы должны по габариту и весу обеспечить возможность их погрузки на Управление судном при плавании во льдахсудно имеющимися транспортными средствами через существующие вырезы и люки, без разборки смежных трубопроводов.

Подготовляя трубы к монтажу, проверяют:

- наличие клейм, подтверждающих испытание труб на прочность и окончательную приемку ОТК;

- чистоту внутренней поверхности;

- труби, путевые соединения и изоляцию (внешним осмотром);

- наличие для труб свежего пара паспорта с указанием результатов рентгенографирования, термической обработки и других видов специальных испытаний.

В период подготовки арматуры к монтажу:

- проверяет паспорт на арматуру;

- снимают заглушки и осуществляют расконсервацию арматуры;

- сверлят отверстия во фланцах;

- проверяют сальниковую набивку.

Перед монтажом монтируемый участок трубопровода укомплектовывается трубами, арматурой, подвесками, крепежом и прокладками для соединений и подвесок. Материал прокладок для фланцевых соединений выбирают согласно табл. 26, толщину прокладок — по табл. 27.

Сальники арматуры набивают плетеным шнуром определенного сечения в зависимости от условного прохода и давлений; материал набивки выбирают по табл. 28. На холодные трубопроводы ставится оцинкованный крепеж, на горячие трубопроводы и паропроводы — не оцинкованный. Материал болтов — сталь 20. материал гаек — сталь 15. На трубы свежего пара высокого давления ставятся шпильки из материала 35ХМ, а гайки — из стали 35.

Установка деталей присоединения труб и не запорной арматуры на плоских секциях и в блоках. До начала монтажа труб выполняют работы по разметке и установке приварышей и наклепышей. Места установки последних размечают строго по чертежам от контрольных линий и следов диаметральной, основной и мидель-шпангоутных плоскостей или следов параллельных им плоскостей, которые наносятся на чертежах. На месте установки наклепыша или приварыша наносят две взаимно перпендикулярные линии, параллельные соответствующим базовым линиям. Допускаемое отклонение этих линий должно быть в пределах ± 2 мм. ТО и ремонт судовых устройствУстановка наварышей и других деталей присоединения труб и арматуры на плоских секциях и переборках следует производить таким образом, чтобы одна из контрольных рисок совмещения на детали была обязательно параллельна или перпендикулярна одной из базовых линий. После вырезки отверстия требуемого диаметра деталь устанавливается и прихватывается электросваркой в таком положении, чтобы нанесенные на нее риски совмещения совпадали с предварительно прочерченными на переборке контрольно-из-мерительными линиями.

При присоединении к корпусу судна приварышей и наклепышей с протекторами для донной и забортной арматуры необходимо соблюдать следующие требования:

- приварку приварышей и приклепывание наклепышей выполнять при снятом цинковом протекторе, тщательно зачищая образовавшиеся при сварке на внутренней поверхности приварыша наплывы для обеспечения плотного прилегания протектора;

- наклепыши устанавливать на парусиновой прокладке или латунной сетке со свинцовым суриком или цинковыми белилами;

- перед установкой протекторов на приварышах и наклепышах все сопрягаемые поверхности тщательно очищать от грязи, масла и краски;

- крепление протектора к приварышу или наклепышу (пайкой для диаметра до 400 мм или винтами для диаметра свыше 400 мм) должно обеспечивать надежный контакт поверхностей и исключить возможность смешений протектора.

Присоединительные поверхности окончательно установленных приварышей и наклепышей под донную и забортную арматуру подвергаются припиловке с последующей проверкой обработанной поверхности по контрольной плите на краску. Поверхность должна иметь не менее четырех пятен на квадрате со стороной 25 мм. Шпильки под донную арматуру изготовляются из бронзы или нержавеющей стали и должны быть ввинчены на всю длину нарезки.

Взаимное несовпадение высоты шпилек, ввинченных в один и тот же наварыш, должно быть не более двух ниток. В качестве прокладок при установке донной и забортной арматуры применяются:

- латунная сетка (гнездо 1 × 1 марки Л-62) на битом сурике следующего состава: на 1 кг свинцового сурика 0,125 белил и 0,040 кг льна трепаного;

- парусина, пропитанная железным суриком, разведенным на минеральном масле.

Донную и забортную арматуру подвергают гидравлическому испытанию перед спуском судна на воду совместно с междудонными или бортовыми патрубками, согласно давлению, указанному в чертежах.

Установка палубно-переборочной и путевой арматуры. Переборочные фланцевые стаканы устанавливают так, чтобы положение отверстий на концевых фланцах стаканов обеспечило требуемое положение присоединяемых к стакану труб и арматуры. Места расположения путевой арматуры определяются чертежом с учетом расположения соседних трубопроводов и удобства ее обслуживания. Путевую арматуру устанавливают на крепления, предусмотренные чертежом, или подвешивают на временных подвесках, после чего приступают к изготовлению и монтажу трубопроводов.

Погрузка арматуры, труб и монтажных узлов на судно. Для подъема труб и арматуры, а также поддержания их при монтаже обычно применяются цепные или рычажные тали грузоподъёмностью 1—3 т. Для каждой тали предусмотрен паспорт с указанием даты ее испытания на грузоподъемность.

Для подвешивания талей, труб и арматуры применяются тросы, на бирках которых должна быть указана предельно допускаемая нагрузка. Грузоподъемность, указанная на бирке, может быть полностью использована только при вертикальном направлении подъема груза.

Технические требования на монтаж трубопроводов и систем

- Цистерны, трубопроводы и электрооборудование судовТрубопроводы (с учетом фланцев и изоляции) должны отстоять от соседних трубопроводов или деталей корпуса и оборудования не менее чем на 10 мм при условии обеспечения удобства обслуживания и возможности демонтажа, а также исправления изоляции и окраски.

- Расстояние от настила до изолированных труб во всех помещениях должно быть не менее 50 мм.

- Горячие трубопроводы, проходящие в трюме под обрешетником, следует прокладывать в самой верхней части, вблизи обрешетника.

- Отстояние труб и арматуры паропроводов от трасс электрокабелей должно соответствовать требованиям Правил электрооборудования судов.

- Разъемные соединения трубопроводов и систем, проводящих пар и жидкости, не допускается располагать над койками, над приборами в специальных помещениях, а также сосредоточивать в одном месте, так как это затрудняет их сборку и разборку.

- Затяжку гаек и муфт путевых соединений требуется выполнять стандартными ключами или гайковертами с усилием, обеспечивающим надежность соединения. При сборке путевых и концевых соединений трубопроводов необходимо выполнять равномерное обжатие прокладок, а также следить, чтобы кромки прокладок не перекрывали живого сечения трубы или арматуры.

- Крепеж фланцевых соединений горячих трубопроводов перед монтажом необходимо смазывать маслографитной смазкой. Сборку резьбовых муфтовых соединений выполнять с подмоткой пенькой на густом сурике или белилах. Длина выступающих над гайкой концов болтов должна находиться в пределах от двух до пяти ниток резьбы.

- Подвески на изолированных трубах устанавливать поверх изоляции или на неизолированных участках, примыкающих к фланцевым соединениям Установка подвесок по изоляции допускается для труб, изолируемых;

- асбестовой тканью;

- войлоком с обшивкой хлопчатобумажной тканью.

Монтаж окончательно изготовленных в цехе труб. После расстановки арматуры окончательно изготовленные трубы подбирают на складе, грузят на судно и устанавливают на предназначенные им места. Соединения собирают на два болта, заводят штатные прокладки и отцентровывают. Затем устанавливают весь штатный крепеж и обжимают соединения. По мере готовности трубопровода выставляются подвески; количество подвесок и места их установки, ориентировочно определенные чертежами, уточняются по месту. Хвостовики подвесок должны быть приварены к переборкам до того, как изолированы и испытаны на непроницаемость смежные отсеки. Хомуты подвесок после их затяжки должны иметь по разъему подвески зазор от 3 до 8 мм в зависимости от диаметра трубы. После сборки и закрепления трубопровода снимаются шаблоны и изготовляются макеты забойных труб. Забойные трубы изготовляются с пригонкой по месту. В качестве забойных выбираются трубы, расположенные в удобных для пригонки местах, без отростков. присоединяемые непосредственно к механизму или стакану на переборке.

Монтаж труб с пригонкой на судне. Этот метод применяется при постройке единичных судов и при ремонте. Трубы после гнутья по шаблонам, снятым с места, подвергаются пригонке по месту. После гибки один конец трубы начисто обрезают и на него окончательно насаживают один фланец так, чтобы торец трубы не выступал за плоскость фланца, второй конец обрезают с небольшим припуском. В таком виде трубу доставляют на судно и прирезают по месту. При обрезке трубы в размер необходимо учитывать толщину прокладок и характер фланцевого соединения. Приварные фланцы необходимо установить так, чтобы отверстия для болтов точно совпадали с отверстиями на соседнем фланце. Положение фланцев на трубе Технология изготовления узлов, секций и блоков секций корпусафиксируется электроприхваткой или причерчиванием к трубе (при пайке медных труб) с нанесением рисок на трубе и фланце.

Для забойных труб больших диаметров пригонка по месту может быть заменена макетированием, что позволяет эти трубы окончательно изготовлять в цехе. Отростки пригоняются после пригонки и прихватки фланцев, к стальным трубам отростки прихватываются электросваркой, а к медным причерчиваются. Закончив пригонку и выполнив операции по сварке, обработке и гидравлическому испытанию труб, забойные трубы окончательно монтируют на судне и крепят подвесками.

Монтаж главного паропровода. Для ликвидации опасных напряжений, возникающих от температурных удлинений, устанавливаются линзовые гладкие компенсаторы (при температуре пара t > 400° и рр > 30 кг/см2) или складчатые и волнистые (при температуре пара до 400° и pp 30 кг/см2).

Для уменьшения веса паропровода и экономии занимаемого им места прибегают к предварительному монтажному натягу паропровода в холодном состоянии, который принимают равным от 50 до 100 % величины температурных удлинений. Монтаж вспомогательных паровых машин и паровых насосовПаропроводы, предварительный монтажный натяг которых равен 100 %, бывают напряжены в холодном состоянии, но зато в горячем состоянии они оказываются почти полностью разгруженными. Для проверки правильности изготовления труб и их размещения производят предварительный монтаж труб с временными прокладками и на временном крепеже; предварительное раскрепление паропровода производится монтажными подвесками. Подвески с тарельчатыми пружинами, устанавливаются на трубы с предварительным натягом.

В местах, где предусмотрен монтажный натяг, устанавливают специальные кольца, толщина которых должна равняться величине монтажного натяга. Натяг осуществляют при помощи специальных удлиненных вспомогательных болтов после закрепления паропровода в «мертвых точках».

Монтаж приводов. Приводы монтируются после окончательного крепления арматуры. Монтаж валиковых приводов управления арматурой производится в такой последовательности;

- пробивка и разметка трассы привода, определение мест расположения приварышей, кронштейнов, сальниковых втулок и других деталей;

- сборка и подготовка к монтажу узлов привода,

- приварка приварышей, вырезание и зачистка отверстий в палубах и переборках;

- установка палубных втулок, кронштейнов, сальников, зубчатых передач и другой арматуры приводов;

- замер длины труб валиков и их изготовление;

- сборка и пригонка вилок шарниров и муфт с трубами- валиками, установка быстроразъемных соединений;

- окончательный монтаж и регулировка приводов с проверкой на легкость вращения;

- установка отличительных планок вокруг палубных втулок.

Палубную втулку устанавливают таким образом, чтобы ее торец выступал над палубой на толщину отличительной планки, поэтому толщина палубы и ее покрытия должна учитываться при приварке кольца к втулке, которую перед приваркой кольца разбирают.

Глухие муфты устанавливают на трубах-валиках длиной более 3 м. Муфту скрепляют с валиками коническими штифтами. Ходовые муфты устанавливают на приводах арматуры с поднимающимся шпинделем; они компенсируют изменение привода по длине за счет легкого скольжения шпонок в пазах муфты. Трехзвенные шарниры позволяют делать уклон валика до 45°, шарниры Гука — до 20°. При подготовке к монтажу требуется кожухи зубчатых передач наполнить тавотом, разметить и просверлить отверстия под шплинты.

Монтаж измерительных труб. Измерительные трубы должны иметь плавные погибы, иначе не пройдет футшток. Палубную втулку измерительной трубы, как правило, устанавливают над наиболее низкой точкой цистерны. Чтобы защитить днище цистерны от ударов футштока, к срезу трубы приваривают донышко, а у среза на трубе выполняют два V-образных выреза.

Нарезание резьбы на трубах. На концах водо-газопроводных труб под фитинговые соединения нарезают дюймовую трубную резьбу. Длина нарезанной части принимается по табл. 29. Резьбу нарезают четырьмя плашками, закрепленными в резьбонарезной головке, вручную или на станках.

На станках с неподвижной резьбонарезной головкой трубу пропускают через вращающийся шпиндель и закрепляют в нем при помощи патрона, а головку устанавливают на каретке, двигающейся на станине; в станках с вращающейся резьбонарезной головкой трубу закрепляют неподвижно или перемещают вдоль оси станка. Для нарезания резьбы на изогнутых трубах или с коротким прямым участком применяют передвижной станок (рис. 18).

1 – резьборезная головка; 2 – стопорный болт; 3 – передаточный вал, помещенный в хоботе; 4 – контактный переключатель; 5 – редуктор; 6 – электродвигатель; 7 – колесный ход; 8 – шарнир; 9 – шарнирная муфта.

Резьба должна быть чистой, без рванин и заусениц. Допускаются нитки с сорванной или неполной резьбой при условии, что их длина в сумме не превышает 10 % требуемой длины резьбы.

Гидравлическое испытание трубопроводов на плотность на судне

В зависимости от назначения трубопровода пробные давления при испытании собранных трубопроводов на судне на плотность должны применяться в соответствии с табл. 30. Энергетическая установка, системы и трубопроводы плавучей буровой установкиТрубопроводы, работающие в условиях вакуума, требуется испытывать на 2 кг/см2.

Во время гидравлических испытаний трубопровод находится под давлением в течение времени, необходимого для осмотра всех соединений, но не менее 10 мин, просачивание при этом не допускается. Трубопроводы и арматура перед испытанием должны быть разобщены от механизмов, аппаратов и цистерн, кроме случаев, оговоренных чертежом. При наполнении трубопроводов водой образование воздушных мешков не допускается. Системы сжатого воздуха высокого и среднего давления испытываются воздухом в течение 2 час. для основной магистрали (от компрессоров до баллонов) и в течение 24 час. для баллонов и трубопроводов с ответвлениями к потребителям. По достижении рабочего давления компрессоры отключаются. Падение давления в процессе испытания не должно превышать 2 % для основной магистрали и 3 % Для баллонов и трубопроводов с ответвлениями к потребителям. Влияние изменения температуры воздуха за период испытания определяется по формуле:

где:

- ρк и tк — давление и температура в конце испытания;

- ρн и tн — давление и-температура в начале испытания.

Места утечки воздуха выявляются обмазыванием мыльной пеной. Выявленные при испытании дефекты устраняются при снятом давлении, после чего производится повторное испытание.

Химическая очистка, защита и изоляция труб. Демонтаж и дефектация

Химической очистке подлежат трубы маслопровода, главного паропровода, трубопровода пускового воздуха от баллонов до двигателя внутреннего сгорания, топливного трубопровода от насоса до форсунок двигателя. Химическая очистка труб достигается применением операций, обеспечивающих полное обезжиривание и удаление ржавчины и окалины с поверхности труб. Обезжиривание производится одним из следующих растворов.

Температура обоих растворов 70—80°, время выдержки — до полного удаления жирных загрязнений. После обезжиривания трубы промывают в горячей воде. Травление стальных труб производится в растворе:

Травление медных труб осуществляется в 10 %-ном растворе серной кислоты до полного удаления окалины. Температура раствора — до 40°. После травления трубы промывают холодной проточной водой. Промытые трубы нейтрализуются в 10 %-ном водном растворе кальцинированной соды с температурой 40—60°. Время выдержки 1—2 мин. После нейтрализации трубы промывают горячей водой. Химическая очистка может быть заменена механической — дробеструйной и пескоструйной (для стальных труб).

Антикоррозионные покрытия труб

На судах применяются Специальные покрытия для судов и кораблей и особенности их нанесенияпокрытия труб согласно табл. 31 Все трубопроводы вне машинно-котельных отделений окрашиваются под цвет помещения и в соответствии с характером проходящей среды на них наносят отличительные кольца.

Окраска трубопроводов и нанесение отличительных знаков в соответствии с ГОСТ 5648—51 производятся следующим образом (изолируемых и не изолируемых):

- на поверхность накладывают один слой грунта (железного сурика);

- загрунтованную поверхность покрывают одним-двумя слоями краски;

- на окрашенную поверхность трубы наносят отличительные знаки — кольца трубопроводы, проходящие в машинно-котельных отделениях выше настила, окрашиваются в белый цвет, а ниже настила — под цвет трюма.

Фосфатирование и покрытие бакелитовым лаком стальных труб

После фосфатирования трубы тщательно промывают водой, высушивают при 100—105°, а затем, спустя не более 24 час, покрывают бакелитовым жидким лаком марки А и Б по ГОСТ 4559—49. Окраску внутренней поверхности бакелитом производят двумя слоями при температуре окружающего воздуха плюс 10—минус 25°. После нанесения второго слоя осуществляется естественная сушка в течение 2—15 час. в закрытом вентилируемом помещении. После естественной сушки Контроль качественности покрытия лакокрасочными материаламилаковое покрытие подвергается термообработке в электропечах.

Изоляция трубопроводов

Для изоляции судовых систем и трубопроводов применяют материалы согласно табл. 32.

Технология изоляции техническим войлоком с обшивкой парусиной:

- трубу, подлежащую изоляции, покрывают антикоррозионной краской;

- войлок плотно подгоняют по трубе и сшивают парусиновыми нитками;

- войлок закрепляют кольцами из латунной проволоки или шпагатом, при многослойной изоляции каждый последующий слой укладывают с перекрытием торцовых и продольных швов;

- по войлоку накладывают слой пергамина и -закрепляют его кольцами из латунной проволоки;

- трубу поверх пергамина обшивают парусиной, пользуясь парусиновыми нитками.

Технология изоляции асботканью:

- асбестовую ткань, раскроенную и сложенную в несколько слоев, укладывают на трубу;

- ткань сшивают латунной проволокой диаметром 0,5—0,7 мм при шаге шва 15—20 мм.

Технология изоляции труб пробковыми сегментами:

- пробковые сегменты на индикаторном клее укладывают на трубу так, чтобы стыки сегментов располагались в шахматном порядке;

- зазоры между стыками заделывают замазкой, состоящей из пробковой крошки и клея;

- сегменты до момента высыхания обвязывают на трубах проволокой;

- после высыхания клея поверхность пробки выравнивают шпаклевкой и оклеивают равентухом или парусиной.

Технология изоляции сегментами из ньювеля или совелита:

- на изолируемую поверхность трубы наносят слой мастики (раствор ньювеля или совелита в воде) толщиной 3—5 мм;

- подгоняют сегменты по диаметру трубы, торцы сегментов располагают в шахматном порядке;

- швы между сегментами промазывают мастикой;

- каждый сегмент на трубе закрепляют проволокой;

- после выравнивания выступающих узлов сегментов наружную поверхность покрывают мастикой.

Трубы, окончательно изготовляемые в цехе, изолируются, как правило, асботканью, асбопухшнуром и войлоком в самом цехе. Во всех остальных случаях изоляцию производят непосредственно на судне.

Демонтаж, дефектация и особенности ремонта трубопроводов

До начала разработки технической документации на ремонт систем и трубопроводов составляются демонтажные схемы, по которым производится демонтаж и последующий Изготовление узлов и монтаж систем на суднемонтаж систем и трубопроводов. Демонтажные схемы составляются на каждую систему или трубопровод. На схемах указываются размер и наименование трубы или арматуры при помощи следующей маркировки;

где:

- K — литер системы;

- 201 — маркировка трубы;

- ∅ 80 — диаметр условного прохода трубы;

К демонтажной схеме составляют опись труб и арматуры с их полной технической характеристикой (табл. 33).

Последовательность работ по демонтажу систем и трубопроводов:

- Снимают изоляцию с фланцевых соединений труб и арматуры для маркировки.

- Трубы и арматуру маркируют согласно демонтажным схемам и подетальным описям.

- Демонтируют трубы и арматуру и сдают их комплектно согласно подетальной описи на склад.

Дефектация трубопроводов, систем и арматуры. Дефектации подлежат все демонтированные трубопроводы, системы, арматура и другие изделия. При дефектации необходимо:

- очистить все трубы от грязи, старой краски, ржавчины и продуть сжатым воздухом;

- медные трубы предварительно отжечь.

После очистки трубы испытываются гидравлическим давлением на прочность. Трубы, выдержавшие испытания, продувают воздухом, проверяют фланцы, устанавливают заглушки и сдают на склад. При дефектации арматуры производятся:

- тщательная очистка и осмотр всех узлов и деталей;

- обмер деталей, подверженных износу;

- обмер рабочих зазоров;

- гидравлическое испытание деталей, подвергающихся внутреннему давлению.

Палубная арматура судна из стеклопластикаКорпуса арматуры считаются годными, если при гидравлическом испытании на прочность в течение 10 мин. не будут обнаружены неплотности, потение, свищи. На арматуру и трубы, прошедшие дефектацию, составляют ремонтную ведомость. В левой части ремонтной ведомости приводится краткое описание и характеристика каждой детали, подробный перечень работ, необходимых для установления дефектов, и наименование основных материалов, потребных для производства работ. В правой части ведомости указывается трудоемкость работ, стоимость материалов и рабочей силы с учетом всех накладных расходов.

По ремонтной ведомости составляется генеральный график ремонта.

Ремонт клапанной арматуры. При наличии пропусков между тарелкой и гнездом необходимо:

- притереть клапаны по гнездам;

- проточить тарелку клапана или гнездо;

- сменить клапан или гнездо.

Притирку выполняют с применением следующих притирочных материалов: пасты ГОИ, наждачного порошка, разведенного в машинном масле, жидкого стекла. Во избежание перекоса клапана в гнезде притирку ведут при помощи направляющего штока; ее можно выполнять вручную или специальными приспособлениями.

Проточку тарелок клапанов или гнезд осуществляют на токарных или шлифовальных станках. На судне для проточки пользуются приспособлением, состоящим из набора шарошек и шпинделя, приводящего в движение шарошку при помощи маховика или пневматической машинки. При утонении поля клапана или тарелки, или при их короблении применяют электронаплавку с последующей обработкой.

При прогибе штоков их правку производят на станке; пружины при поломке подлежат замене. Последовательность изготовления пружины:

- отрезка проволоки;

- навивка на токарном станке;

- нагрев, закалка и отпуск;

- проверка упругости пружины;

- шлифование торцов.

Задиры «а штоках удаляются при проточке и шлифовке на станке.

Ремонт пробковой арматуры. При наличии задиров гнезда и пробки предварительно протачивают па станке, а затем притирают пастой ГОИ. При несовпадении окна и гнезд пробки следует заменить новыми или заварить старое окно, профрезеровать новое и притереть.

При ремонте клинкетов уплотнительные поверхности шабрятся с точностью пяти пятен на квадрате 25 × 25 мм, а затем клин притирается в гнезде. При наличии дефекта фланцы арматуры зачищают напильниками или протачивают на станке. Отремонтированную арматуру испытывают на давление не ниже полуторакратного рабочего давления согласно нормам пробных давлений, для испытания на прочность того трубопровода, на котором эта арматура установлена.

Испытания систем трубопроводов

Испытания систем и трубопроводов в действии производятся одновременно с проверкой обслуживаемых механизмов: двигателей, насосов, котлов и пр. При испытании в действии проверяется надежность работы:

- всех редукционных клапанов на поддержание установленных давлений;

- всех предохранительных клапанов, которые должны безотказно срабатывать и не допускать превышения рабочего давления свыше 10 %;

- всех запорных, невозвратно-запорных и невозвратных клапанов, клинкетов и кранов;

- обслуживающих контрольно-измерительных приборов.

Кроме того, проверяются:

- в действии все резервные переключения, предусмотренные схемами, все резервные перекачивающие средства;

- достаточность изоляции трубопроводов;

- надежность работы электроприводе.

Во время швартовных испытаний судна производится:

- проверка внешним осмотром для определения отсутствия повреждений монтажа, а также комплектности;

- проверка в действии по прямому назначению на обеспечение всех коммуникаций по схеме.

Трубопроводы и системы второстепенного назначения, т. е. не имеющие Ходкость и движителизначения для обеспечения живучести и ходкости судка, как, например, системы сточная, фановая, воздушных и измерительных труб, переговорный трубопровод и другие, могут проверяться и приниматься в этот период окончательно.

Трубопроводы, обслуживающие силовые установки, проверяются одновременно с испытанием последних. Во время ходовых испытаний системы и трубопроводы, в основном, не переводятся на специальные режимы испытаний, а работают по назначению для обслуживания во время работы.

Системы и трубопроводы, проверку которых необходимо производить в ходовых условиях, как, например, система подачи жидкого груза на ходу, трубопроводы охлаждения, масляный, топливный, газовыхлопной, искрогашения главных двигателей, испытываются на отдельных режимах или на режимах, общих с обслуживаемыми механизмами.

Этими данными можно оперировать на постоянной основе, очень подробно и понятно, тема сама по себе включает обширную информацию, здесь я вижу собраны одни из главных аспектов монтажа трубопровода на судне.