Специальные системы наливных судов представляют собой комплексное оборудование и технологические решения, предназначенные для транспортировки и перекачки жидких грузов на морские и речные суда. Эти системы имеют важное значение в судоходной индустрии, поскольку обеспечивают безопасное и эффективное трансферт различных грузов, включая нефть, газ, химические продукты и другие жидкости.

- Классификация танкеров по дедвейту

- Специальные системы танкеров

- Грузовые системы нефтеналивных танкеров

- Системы вентиляции

- Системы подогрева грузов

- Специальные системы газовозов

- Особенности транспортировки сжиженных газов на судах

- Системы повторного сжижения газов

- Опасные ситуации, возникающие в процессе грузовых операций

Системы Наливные суданаливных судов обычно включают в себя насосы, трубопроводы, контрольные системы и другие компоненты, спроектированные для минимизации потерь продукта, предотвращения загрязнения окружающей среды и обеспечения соблюдения всех необходимых стандартов безопасности. Они могут быть установлены как на судах-наводнянках, так и на стоячих судах, и они играют важную роль в обеспечении надежной и эффективной логистики для различных отраслей, связанных с морским и речным транспортом.

Классификация танкеров по дедвейту

Мировое потребление энергоносителей по состоянию на 2009 г., представленное в следующем виде:

- нефть – 39 %;

- газ – 24 %;

- уголь – 25 %;

- атомная энергетика – 6 %;

- гидроэнергетика – 6 %;

свидетельствует о том, что в мировом флоте будут преобладать танкеры.

Состав современного нефтеналивного флота можно рассматривать по группам:

- малотоннажные танкеры дедвейтом до 5 тыс. т;

- Handsize – 10 … 50 тыс. т;

- среднетоннажные танкеры дедвейтом до 30 тыс. т;

- крупнотоннажные танкеры свыше 30 тыс. т;

- Panamax – 40 … 80 тыс. т;

- Mammath tanker дедвейтом 70 … 150 тыс. т;

- Suezmax – 120 … 200 тыс. т;

- Aframax – 80 … 120 тыс. т;

- Mega tanker дедвейтом 1 млн. т;

- СС – Crude (oil) Carrier, Oil Tanker – нефтеналивные танкеры;

- VLCC – Very Large Crude Carrier – очень большие танкеры дедвейтом 200 … 320 тыс. т;

- ULCC – Ultra Large Crude Carrier – сверхбольшие танкеры дедвейтом 300 … 800 тыс. т;

- LNGC – Liquefield Natural Gas Carrier – газовозы для перевозки природных сжиженных газов;

- LPGC – Liquefield Petroleum Gas Carrier – газовозы для перевозки нефтяных газов;

- ОВО – Oil/Bulk/Ore – танкеры-нефтерудовозы;

- ЕЕЕ – экологичные, экономичные европейские танкеры (европейский стандарт танкера).

Параметры типовых современных танкеров приведены в таблице:

| Технические характеристики современных танкеров | |||||||

|---|---|---|---|---|---|---|---|

| Наименование параметра | Танкер арктический | Танкер-химовоз | Танкер-химовоз | Танкер-химовоз | Танкер-химовоз | Танкер арктический | Танкер-химовоз |

| Классификация | PC KM ЛУ5 1А1 | FURENO RD | PC KM ЛУ4 1А1 | РС КМ ЛУ4 1А1 | РС КМ ЛУ4 1А1 | РС КМ ЛУ4 А1 | РС КМ ЛУ4 1А1 |

| V, уз | 15,4 | 15,4 | 15 | 14,2 | 14,6 | 15 | 15 |

| Экипаж, чел. | 24 | 11 | 20 | 22 | 27 | 20 | 27 |

| L, м | 147,2 | 143,97 | 99,99 | 109 | 178,9 | 296 | 182,9 |

| B, м | 24,5 | 21,82 | 16,5 | 18,6 | 25,3 | 48 | 32,2 |

| Hбп, м | 13,4 | 12,5 | 8,3 | 9,5 | 18 | 21 | 18 |

| Осадка, м | 9,8 | 9,146 | 6,1 | 7 | 11,35 | 15 | 11,1 |

| Дедвейт, т | 20 000 | 15 999 | 4 660/5 600 | 7 000 | 28 400 | 140 000 | 48 300 |

| Тип ГД | 6S50-MC-C | СОД | 6L42MC | 6ДКРН35/105-11, БМЗ | 6L60MC, БМЗ | МОД | 5S60MC-C, БМЗ |

| Ne, кВт: n, об/мин | 8 580; 127 | 6 180 | 3 840; 145 | 3 360; 200 | 7 940,4; 111 | 21 735 | 11 275; 127 |

| ДГ, кол-во; Ne, кВт | 3 850 | 3 828 | 2 640,1 500 | 3 500 | 3 880 | 4 2 850 | 3 1 315 |

| Всп. котлы (кол-во); Дк, т/ч | 2 8 | Термо-масл. 2 2 907 кВт | – | 2 КАВ 6,3/7; КАВ 2,5/7 | 2 8 | – | 2 КАВ 16; КАВ 5/1,4 |

| Vгр.т Vбалл. т, м3 | 22 950 8 090 | 18 828 7 032 | 6 000 2 400 | – 3 145 | 36 300 13 144 | 164 760 53 160 | 54 500 19 000 |

| Грузовые балл. насосы (кол-во) Qн, м3/ч | 4×600; 2×600 | 12×350; 2×500; 2×125; | 20×100; погружной с гидроприводом | 10×200; погружной с гидроприводом | 10×450; 4×250; 2×1 000 | 12×550; 12×200; 2×75; 2×900 | 12×550; 2×900 |

В Российском флоте находятся в эксплуатации суда большинства основных типоразмеров. Так, например, только в «Совкомфлоте» около 160 танкеров, среди которых в качестве представителей отдельных групп можно выделить следующие современные высокоавтоматизированные суда дедвейтом:

- «Тамань» – 40 817 т;

- «Троицкий мост» – 47 200 т;

- «Василий Динков» – 71 254 т;

- «Юрий Сенкевич» – 100 869 т;

- «Москва» – 106 553 т;

- «Арктика» – 111 107 т;

- «Алтай» – 159 168 т;

- «Кавказ» 159 173 т.

Специальные системы танкеров

Нефтеналивные морские суда оборудуются следующими специальными системами:

- грузовыми, предназначенными для приёма, перекачки и выдачи жидкого груза, а также водяного балласта из балластных и грузовых балластируемых танков;

- зачистными, применяемыми для откачивания остатков груза через специальные зачистные приёмники меньшего сечения с отдельными клинкетами механизированной промывки грузовых танков от остатков груза;

- газоотводными, поддерживающими нормальное давление в грузовых танках путём отвода газов, образующихся при испарении, а также с помощью впуска наружного воздуха;

- Системы и оборудование для мойки танковсистемами мойки танков: мойка сырой нефтью с утилизацией газов котлов, мойка холодной забортной водой с автономной генерацией газов, мойка подогретой забортной водой;

- системами подогрева жидких грузов, предназначенными для подогрева вязких нефтепродуктов с целью обеспечения их перекачки по трубопроводу при выгрузке;

- системами орошения палуб забортной водой для охлаждения с целью уменьшения испаряемости груза в жаркое время;

- Системы инертных газов на современных танкерахсистемами инертных газов (СИГ) для заполнения свободного объёма грузовых танков инертным газом (ИГ) с целью снижения испаряемости груза и предупреждения пожара;

- системами вентиляции для дегазации танков;

- системами пропаривания как дополнительным средством для очистки и дегазации танков);

- системами гидравлики (для привода грузовых погружных насосов и других вспомогательных механизмов, где рабочей средой являются высококачественные сорта масел с давлением около 10 МПа или чистая пресная вода с добавлением глицерина).

Грузовые системы нефтеналивных танкеров

В состав грузовых систем входят следующие элементы:

- грузовые и балластные слоп-танки;

- грузовые и зачистные насосы, трубопроводы;

- запорная арматура, компенсаторы, сепараторы, фильтры, приемные патрубки, контрольно-измерительные приборы.

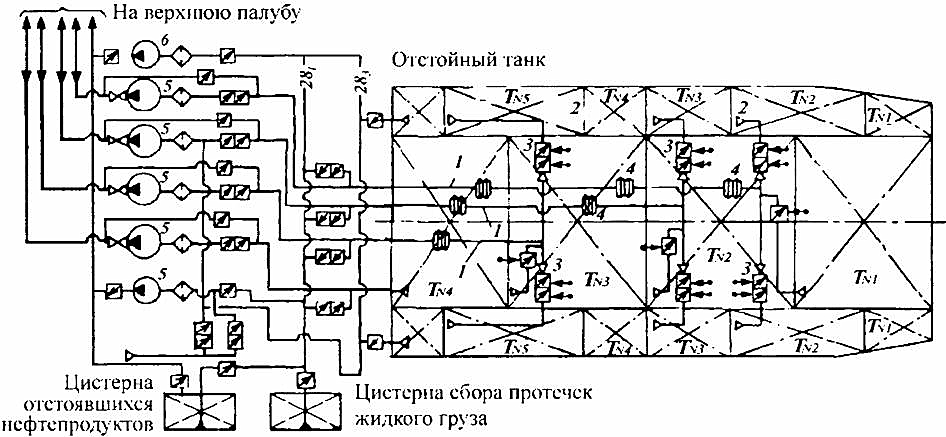

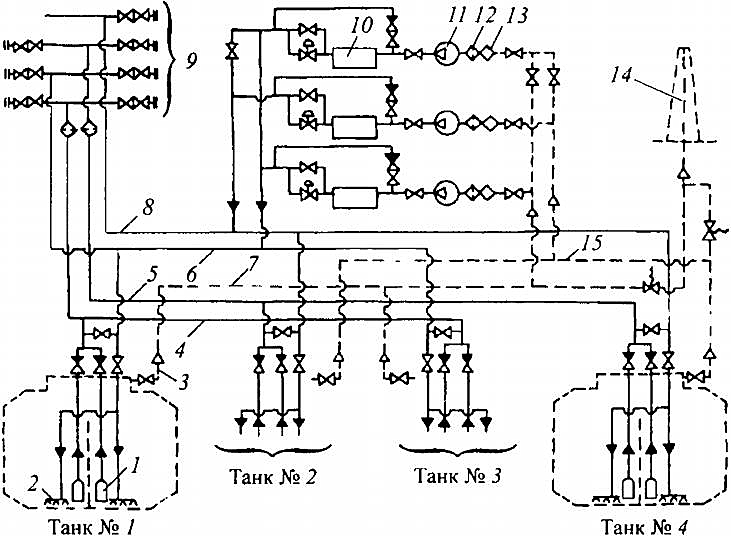

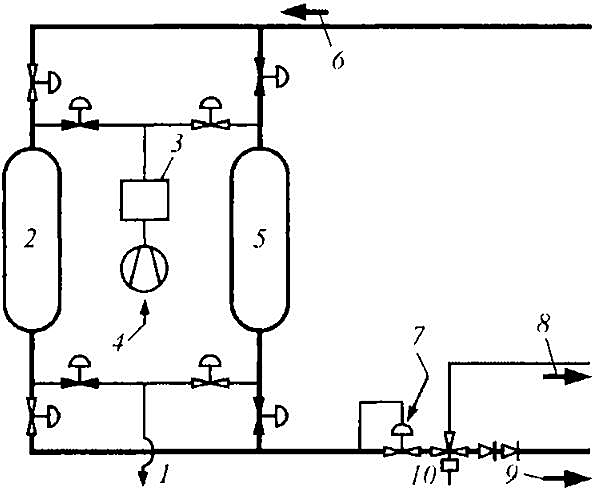

На рис. 1 приведена принципиальная схема грузовой системы.

1 – магистральный трубопровод; 2 – отростки; 3 – поворотный затвор; 4 – сильфонный компенсатор; 5 – грузовые насосы; 6 – зачистные насосы

Погрузка танкера осуществляется с помощью береговых насосных установок закрытым способом. Груз принимается по перекинутым с берега на борт гибким шлангам и распределяется по танкам сетью трубопроводов, минуя грузовые насосы. Разгрузка танкера производится судовыми насосами. Процесс разгрузки каждого танка может быть разделен на два этапа. На первом этапе основная масса груза откачивается грузовыми насосами, работающими со спецификационной подачей. В качестве Подробное описание запуска, работа грузовых насосов на газовозегрузовых насосов на танкерах используются центробежные насосы большой подачи.

На втором (заключительном) этапе разгрузки у приемных патрубков грузовой системы образуются вихревые воронки, через которые начинается прохват – интенсивное проникновение воздуха в приёмный трубопровод насоса. Последующая работа центробежного насоса невозможна, так как он не обладает способностью сухого всасывания. Уровень груза, при котором образуются вихревые воронки, составляет 0,5 … 2,5 м и зависит от конструкции грузовой системы, рода перекачиваемого груза, высоты днищевого набора и ею конструктивною исполнения. На этом этапе разгрузка осуществляется зачистной системой. В ее состав входят зачистные насосы объемного типа или эжекторы, имеющие меньшую подачу и не боящиеся захвата воздуха, а также трубопроводы небольшого диаметра.

Эффективность выгрузки может быть повышена благодаря использованию специальных установок для удаления паров нефтепродуктов и воздуха из приемного трубопровода, обеспечению зачистки за счет перепуска части жидкого груза и оборудования танкеров вакуумными цистернами, погружными насосами и т. д.

Количество грузовых насосов обычно принимается по числу сортов перевозимого груза. При перевозке одного сорта груза устанавливают не менее двух насосов. Количество зачистных насосов определяется принятым способом зачистки танков и схемой грузовой системы (обычно два-три насоса). При зачистке танков грузовой системы зачистных насосов вообще может не быть. Суммарная подача грузовых насосов увеличивается с ростом дедвейта танкеров и зависит от заданного времени откачки груза. Для танкеров дедвейтом до 10 тыс. т время откачки груза составляет 5 … 10 ч, для танкеров дедвейтом от 10 до 150 тыс. т – 10 … 14 ч и для танкеров более 150 тыс. т – 14 … 20 ч. Подача каждого грузового насоса может составлять 500 … 12 000 м3/ч при напоре 80 … 160 м вод. ст. Их приводы, размещаемые, как правило, в машинном отделении, могут потреблять мощность, составляющую до 50 % мощности ГЭУ. Подача зачистных насосов составляет 125 … 240 м3/ч у поршневых и 150 … 1 200 м3/ч у винтовых насосов при напоре 80-150 м вод. ст.

Трубопроводы грузовых и зачистных систем обычно изготавливают из стальных бесшовных или электросварных труб без защитных покрытий. Диаметры трубопроводов грузовых систем могут достигать 800 … 1 000 мм при толщине стенок 12 … 16 мм, а диаметры зачистных – 200 … 250 мм.

Управление работой грузового комплекса осуществляется дистанционно из поста управления грузовыми операциями (ПУГО), размещаемого, как правило, у Конструкция поперечных и продольных переборокносовой переборки кормовой надстройки.

На танкерах с высокой степенью автоматизации устанавливаются комплекты программного обеспечения ведения грузовых и балластных операций, которые во многом определяют:

- эффективность проведения грузобалластных операций;

- сохранность грузов;

- взрывопожаробезопасность;

- выполнение требований к экологической чистоте эксплуатации.

Грузовые системы с погружными насосами применяют на танкерах для перевозки нескольких сортов нефтепродуктов, а также на продуктовозах. Грузовые системы обеспечивают перекачивание груза со скоростью не более 2,0 … 2,5 м/с. Время выгрузки в часах и необходимая подача грузовых насосов определяются по следующим формулам:

где:

- G – грузоподъёмность судна;

- Qосн, Qзач – подача при выгрузке основного груза (без зачистки) и при зачистке соответственно, т/ч;

- b – доля груза, подлежащего зачистке.

Вакуумная грузовая система танкера разработана для выкачки нефтепродуктов по окончании разгрузки грузовыми насосами. При снижении уровня в танках в конце выгрузки начинает подсасываться воздух вследствие образования воронки в грузовой трубопровод, что вызывает резкое падение подачи насосов. В этом случае откачку груза ведут не отдельно из каждого танка, а из специальных цистерн – вакуум-танков.

Грузовые танки соединяют с вакуум-танком небольшой емкости, связанным с грузовым насосом и воздушным эжектором. Жидкий груз выгружается из вакуум-танка, в котором создается пониженное давление. Из грузовых танков в вакуум-танк груз поступает самотеком. Когда уровень жидкости в грузовом танке понижается настолько, что из него начинает засасываться воздух, включают эжектор, отсасывающий воздух и создающий перепад давления.

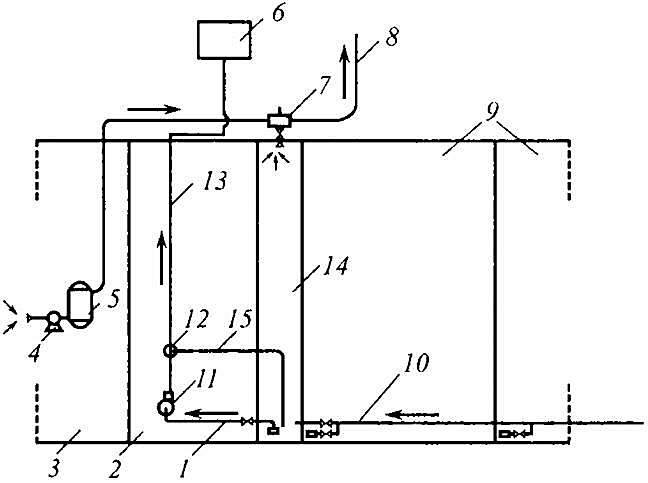

Грузовые танки 9 и вакуум-танки 14 (рис. 2), насосное отделение 2 и машинное отделение 5 разделены переборками.

1 – всасывающая труба; 2 – насосное отделение; 3 – машинное отделение; 4 – компрессор; 5 – баллон; 6 – береговая емкость; 7 – эжектор; 8, 13 – нагнетательная труба; 9 – грузовые танки; 10, 15 – приемная труба; 11 – центробежный насос; 12 – трехходовой клапан; 14 – вакуум-танк

Центробежный насос 11 через всасывающую трубу 1 связан с вакуум-танком. Вдоль грузовых танков проходит приемная труба 10. Разгрузка танков осуществляется насосом 11 через нагнетательную трубу 13 в береговую емкость 6. Труба 13 через трехходовой клапан 12 и трубу 15 связана с вакуум-танком 14. В машинном отделении установлен приводной двигатель центробежного насоса 11 и компрессор 4, связанный через баллон 5 с эжектором 7, установленным на вакуум-танке 14 и сообщающимся с атмосферой через трубу 8. В результате в танке образуется разряжение, равное 3,0 … 3,5 мм вод. ст. Продолжая откачку груза, вакуум-танк сообщают с очередным грузовым танком.

Также применяются вакуум-танки без эжекторной системы. В этом случае перед началом выгрузки вакуум-танк полностью заполняется, герметизируется, затем через отдельный приемник откачивается 2/3 по высоте груза. В результате в танке образуется разрежение, равное 3 … 3,5 мм вод. ст. Продолжая откачку груза, вакуум-танк сообщают с очередным грузовым танком. Под действием атмосферного давления груз будет перетекать из грузовых танков в вакуум-танк. По этому принципу осуществляют также зачистку танков. Вакуум-танки могут применяться при любой грузовой системе.

При эксплуатации грузовых систем наиболее общими являются следующие мероприятия:

- продолжительность слива (выгрузки) груза должна быть не более 17 ч;

- манифолд устанавливается на расстоянии не менее 4,6 м от правого или левого борта;

- в комплект трубопроводов входят как минимум четыре трубопровода: два грузовых, один для бункеровки и один для отвода паров;

- погрузка обычно производится в средние танки танкера с попеременным переходом на носовые и кормовые танки;

- минимальное давление разрыва грузового шланга должно в 4 раза превышать давление, устанавливаемое на предохранительном клапане, а при его отсутствии в 4 раза превышать давление, развиваемое грузовым насосом (разрывное давление не менее 4,2 МПа, рабочее давление – 1 МПа);

- присоединение гибкого шланга берегового грузового трубопровода к манифолду танкера осуществляется персоналом терминала, но может выполняться силами судового экипажа по заявке фрахтователя за определённую плату;

- в месте подсоединения шланга устанавливается поддон, подносятся опилки, песок, ветошь, кошма и огнетушители;

- перед приёмкой груза все шпигаты должны быть заглушены;

- одновременно со шланговкой производится заземление танкера, поднимается флаг «Браво», ночью включается красный огонь;

- необходимо соблюдать следующий порядок открытия клапанов: вначале открывают клинкеты грузовых танков, в которые намечено наливать груз в первую очередь, затем – приёмные клинкеты. Приём груза должен осуществляться с начальной скоростью не более 1 м/с;

- интенсивность погрузки и скорость налива груза зависит от диаметра трубопровода;

- в дальнейшем скорость подачи груза должна постепенно увеличиваться, но не более 12 м/с.

Зависимость подачи груза Q, м3/ч, от диаметра трубопровода при прочих равных условиях:

| Зависимость подачи груза от диаметра трубопровода | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| D, мм | 80 | 100 | 150 | 200 | 250 | 305 | 360 | 410 | 460 | 510 | 610 | 710 | 810 |

| Q, м3/ч | 21 | 69 | 65 | 116 | 182 | 262 | 320 | 424 | 542 | 676 | 986 | 1 354 | 1 782 |

Замер уровня груза и отбор проб разрешается производить только через 30 мин после окончания погрузки танка (после рассеяния накопившегося на поверхности груза заряда статического электричества). Уровень измеряется метрштоком с точностью до 1 мм, температура определяется с точностью до 0,3 °С. По окончании погрузки (прекращению подачи груза) с берега и осушения грузовых шлангов закрываются клинкеты на судовом грузовом трубопроводе.

Системы вентиляции

Данные системы служат для очистки танков от газов при выполнении в них различных работ. Существуют следующие системы вентиляции:

- стационарная система с использованием трубопроводов грузовой системы как для напорной В системе напорной вентиляции воздух нагнетается в танки вентилятором по трубопроводам грузовой системы, а вытесняемые пары выходят через газоотводную систему.x, так и для вытяжной В системе вытяжной вентиляции пары отсасываются вентилятором из танка в атмосферу.x вентиляции;

- вентиляция с использованием переносных вентиляторов, монтируемых в палубных горловинах грузовых танков (при этом способ вытяжной вентиляции более эффективен).

Недостатки напорной вентиляции:

- большое общее гидравлическое сопротивление;

- низкая эффективность вентиляции (воздух поступает в танк сверху, прижимая пары нефтепродуктов, так как они тяжелее воздуха, к днищу).

При вентиляции производится анализ воздуха. При выполнении огневых работ норма допустимой концентрации паров углеводородов в атмосфере танка не более 0,1 нижнего предела воспламеняемости (НПВ). При большем их содержании любые работы в танках запрещены (без защитной одежды и дыхательных приборов).

При выполнении любых работ в танке должна осуществляться непрерывная вентиляция, а за работами должны наблюдать лично старший помощник и вахтенный помощник.

Системы орошения. В летнее время при нагревании корпуса (и особенно верхней палубы) происходит интенсивное испарение нефтепродуктов. Чтобы снизить интенсивность испарения, выполняют орошение палубы водой. Под переходным мостиком проложен трубопровод с отростками на оба борта. Трубопровод подсоединен к пожарной магистрали, от которой подводится и по палубе через распылители распрыскивается забортная вода. При испарении вода отбирает тепло от металла палубы, тем самым снижая температуру паров в танке и, следовательно, интенсивность испарения. Однако включение орошения не всегда возможно даже при очень высокой температуре воздуха и забортной воды. Необходимо контролировать температурные пределы перевозимого нефтепродукта.

Например, перевозимая нефть имеет пределы взрываемости паров 2 … 26 °С. Танкер находится в районе со следующими параметрами окружающей среды:

- температура воздуха 33 °С;

- температура забортной воды 29 °С.

Орошение включать нельзя, так как в этом случае температура паров в танке может стать ниже верхнего предела воспламеняемости (ВПВ) – 26 °С, в результате чего смесь паров с воздухом попадает во взрывоопасную область.

Системы подогрева грузов

Системы подогрева применяются для снижения вязкостных свойств жидких грузов до значений, позволяющих осуществлять их нормальную перекачку. Большинство перевозимых на танкерах Особенности перевозки сжиженных газов и жидких химических грузовжидких грузов при обычных температурных условиях находится в состоянии, при котором перекачка их либо невозможна, либо значительно затруднена из-за высокой вязкости. Кроме того, часть жидких грузов необходимо подогревать и во время морских переходов, так как они обладают высокой температурой застывания.

Жидкие грузы с высокой температурой застывания перекачиваются на танкер подогретыми до 50 … 65 °С. Предельная температура подогрева должна быть, по крайней мере, на 15 °С ниже температуры вспышки паров жидких грузов. Во время морского перехода температура жидких грузов должна быть не менее чем на 5 °С выше значения температуры застывания. В противном случае разогреть застывший груз будет весьма трудно.

Режим подогрева груза (продолжительность и интенсивность) определяется исходя из экономических проработок применительно к условиям перехода.

Широкое применение в настоящее время имеют СПГ с подогревателями в виде змеевиков, изготовленных из труб. Реже используются подогреватели, выполненные в виде плоских или ребристых грелок. Имеются разработки СПГ с электроподогревателями.

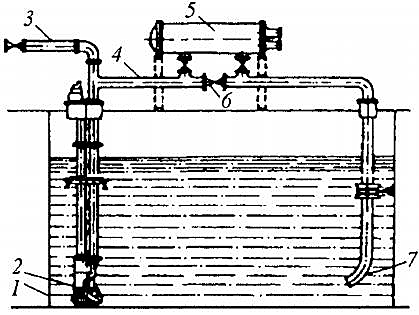

В последние годы получили развитие так называемые горячеструйные системы подогрева груза (ГСПГ), в которых нагрев груза основан на явлении тепломассообмена между горячей струей и массой подогреваемого нефтепродукта. Принцип их действия заключается в том, что часть нефтепродуктов из танков забирается и, пройдя через теплообменник, с повышенной температурой вновь поступает в массу разогреваемого груза.

В результате механического и конвективного перемешивания массы происходит повышение температуры груза как по горизонтали, так и по вертикали. Такая система (рис. 3) позволяет интенсифицировать процесс подогрева, обладает Принципы проектирования конструкций корпуса суднанезначительной металлоемкостью и требует меньших капиталовложений по сравнению с другими типами СПГ.

1 – танк; 2 – погружной грузовой насос; 3, 4 – трубопровод на выгрузку и на подогрев соответственно; 5 – теплообменник; 6 – клапан; 7 – сопло

В процессе перехода между поверхностью горючего груза и окружающим воздухом также происходит теплообмен, в основе которого лежит конвективный и лучистый перенос тепла, причем процесс естественной конвенции в танках сочетается с явлениями теплопроводности в малоподвижном слое у поверхностей, имеющих многочисленные ребра и мостики в наборе. Наибольшая потеря тепла происходит в результате теплообмена между грузом и забортной водой. Безусловно, на этот процесс оказывает влияние особенность конструкции судна.

В качестве источников тепла для подогрева груза обычно служат:

- водяной насыщенный пар давлением, как правило, 0,5 … 0,7 МПа;

- органические теплоносители (ОТ);

- вода.

Применение других теплоносителей допускается при согласовании с классификационным обществом.

Наибольшее распространение в качестве теплоносителя получил водяной насыщенный пар, отдающий теплоту через змеевики нагревательных элементов, расположенных горизонтально на расстоянии 10 … 15 см от днища. Вертикальное расположение змеевиков невыгодно с теплотехнической точки зрения. Схема парового подогрева весьма проста по устройству и наименее опасна в пожарном отношении.

Основными недостатками этой системы являются:

- высокая стоимость и трудоемкость технического обслуживания трубопроводов из-за необходимости замены змеевиков в танках каждые 3 … 5 лет вследствие разрушения от коррозии и механических повреждений;

- возможность размораживания системы в зимнее время.

Существует два способа подогрева груза с помощью систем с органическим теплоносителем (ОТ):

- прямой способ, когда ОТ нагревается в котлах и по замкнутой системе циркулирует в системе обогрева;

- непрямой способ, когда ОТ нагревается паром от вспомогательного котла в паровом подогревателе и подается в закрытую систему обогрева танков.

ОТ представляют собой жидкости на основе минеральных масел и отличаются от воды и водяного пара тем, что они безопасны в зимнее время (трубы никогда не разморозятся) и низкоагрессивны с точки зрения коррозии. Поэтому эти системы обладают высокой надежностью и долговечностью, низкой стоимостью и трудоемкостью обслуживания, простотой автоматики и малыми габаритами.

Подогрев может осуществляться и выпускными газами для компенсации теплопотерь при остывании груза. Существуют различные схемы этих установок. Один вариант, когда выхлопные газы от ГД с давлением p > pатм и температурой t ≈ 300 °С поступают в камеру сжигания, где в присутствии катализатора производится дожиг имеющегося в газах углерода при одновременном снижении содержания свободного кислорода. Температура газов повышается до 700 °С, они направляются в скруббер, где при контакте с водой охлаждаются до температуры 300 … 350 °С и очищаются от механических примесей, а затем подаются в газоподогреватели (грелки), расположенные в танках, а из них выходят в атмосферу. Другой вариант, когда очищенный газ подается в междудонное пространство с низким уровнем использования тепла (примерно 26 %) из-за передачи тепла через обшивку корпуса судна забортной воде.

Специальные системы газовозов

Особенности транспортировки сжиженных газов на судах

Проблемы транспортировки газов различного назначения становятся все более актуальными, поскольку газы – это и энергоносители, и сырье химической индустрии. Транспортировка газа осуществляется как с использованием магистральных трубопроводов, так и с помощью железнодорожного и автомобильного транспорта. Газы можно транспортировать в трех агрегатных состояниях:

- в виде газовой фазы (в сжатом виде);

- в сжиженном криогенном состоянии (при отрицательных температурах);

- и в перспективе прорабатывается возможность транспортировки в твердом состоянии для метана.

Судами газы транспортируются обычно в сжиженном состоянии, что позволяет уменьшить их объем в 200 … 600 раз, а аммиак – в 900 раз. По своим свойствам газы резко отличаются от любых других грузов, перевозимых морскими судами.

Транспортировка СГ может осуществляться тремя способами:

- под давлением без охлаждения (напорные газовозы);

- под давлением с охлаждением, когда температура СГ ниже температуры окружающей среды (полурефрижераторные газовозы);

- при глубоком охлаждении, когда температура СГ близка к температуре кипения, при атмосферном давлении (рефрижераторные газовозы).

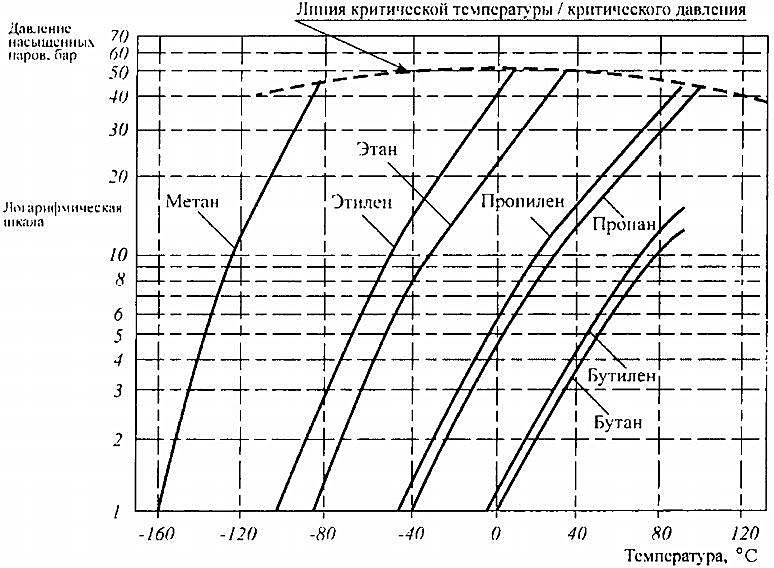

Ряд газов для сжижения требует охлаждения до температуры -165 °С. К таким газам относится и углеводородный природный газ, состоящий преимущественно из метана. Температура насыщения метана при атмосферном давлении -161,4 °С (рис. 4).

В ходе транспортировки СГ температура может либо соответствовать состоянию кипения при атмосферном давлении (при открытом сбросе газа), либо находиться на большем уровне при выходе газа из танка при давлении, превышающем атмосферное.

В комплекс грузовых систем входят непосредственно:

- грузовая;

- зачистная;

- и аварийная грузовая система.

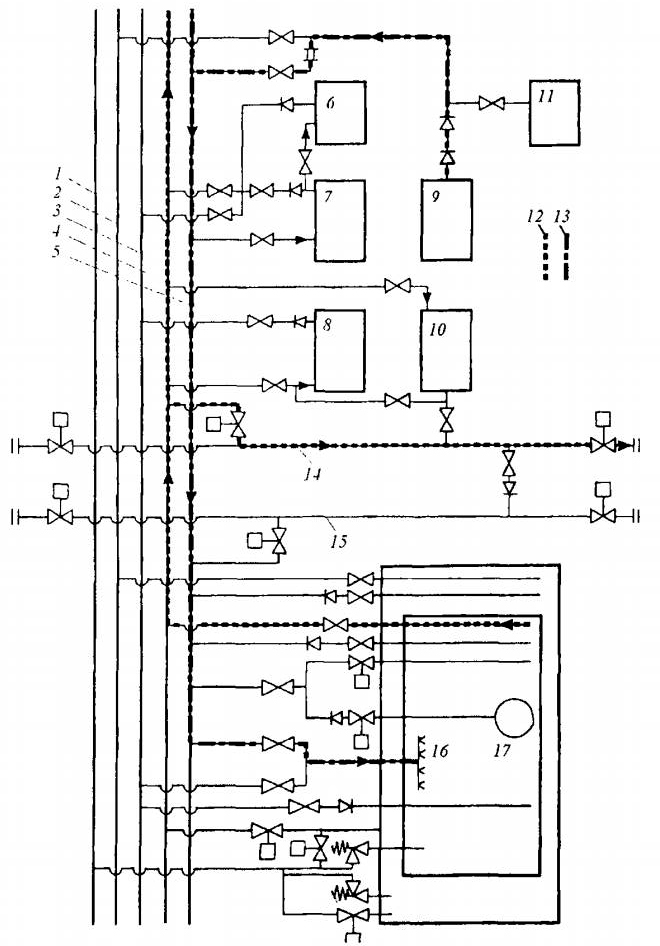

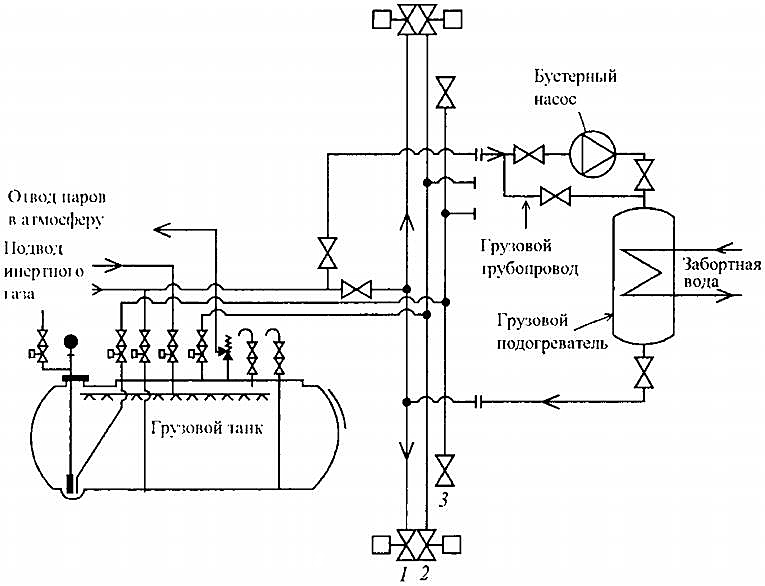

Как и на танкерах, погрузка газовозов осуществляется чаще всего береговыми средствами СГ, как правило – средствами судна. Однако по своим схемам грузовые системы газовозов значительно сложнее и отличаются от грузовых систем танкеров (рис. 5).

1 – погружной грузовой насос; 2 – перфорированные трубы; 3 – патрубок; 4, 5, 6, 8 – независимые грузовые магистрали; 7, 15 – магистрали паров груза; 9 – палубные патрубки; 10 – конденсатор; 11 – компрессор; 12 – фильтр; 13 – специальное устройство отбора паровых фракций сжижаемого груза для возврата его на повторное сжижение; 14 – выход газов в атмосферу

Каждый грузовой танк разделен в диаметральной плоскости продольной переборкой, по обе стороны которой размещено по одному погружному грузовому насосу 1. При выходе из строя одного из них танк может быть разгружен другим насосом. Для этого необходимо с помощью привода открыть переборочный клапан (на рис. 5 не показан).

Газовозы обычно предназначены для одновременной перевозки двух сортов груза, поэтому они снабжены четырьмя независимыми грузовыми магистралями 4, 5, 6, 8 и магистралями паров груза 7 и 15. Погрузочно-разгрузочные операции осуществляются с помощью палубных патрубков 9, выведенных на оба борта и подсоединенных к магистральным трубопроводам через фильтры. Испаряющиеся в процессе транспортировки газы отводятся через патрубок 3 и подвергаются повторному сжижению с помощью системы, в состав которой входят три установки повторного сжижения газа: две основные и одна резервная. Каждая установка включает компрессор 11, сообщающийся с конденсатором 10 и фильтром 12. Фильтр оборудован специальным устройством 13 отбора паровых фракций сжижаемого груза для возврата его на повторное сжижение. Повторно сжиженный газ поступает в грузовые танки по трубопроводам 6 и 8 через перфорированные трубы 2. Он может быть также использован для подготовки грузовых танков к приему низкотемпературного груза путем распыления. Продувка трубопроводов от остатков груза осуществляется ИГ. Несконденсировавшиеся небольшие количества паров груза могут быть также удалены через полумачту 14.

Ввиду особенностей физико-химических свойств СГ, их погрузка и выгрузка представляют собой весьма сложную и опасную операцию, в процессе которой за 8 … 16 ч перекачивается до 150 … 300 тыс. м3 СГ. Поэтому грузовые системы судов-газовозов должны быть высокопроизводительными и надежными в работе.

Для перекачки СГ применяются:

- центробежные;

- вихревые;

- и паровые прямодействующие насосы специальной конструкции с уплотнительными элементами, обеспечивающими поддержание необходимого давления на всасывании.

Насосы должны обладать высокими напорными характеристиками. Их устанавливают в насосных помещениях, а приводы, приводящие в действие Грузовые операции на судах-газовозахгрузовые насосы и компрессоры, располагают в смежных помещениях. Вместе с грузовыми насосами обычно размещаются компрессоры.

При выгрузке сжиженного метана применение обычных грузовых насосов со всасывающей магистралью практически невозможно, поэтому для этих целей используют погружные насосы, преимуществом которых является:

- простота конструкции;

- компактность;

- отсутствие палубных сальников;

- взрывопожаробезопасность и др.

Погружные насосы обычно размещают в специальных грузовых колоннах, имеющих диаметр до 3 м. Колонны располагают над сборными колодцами или в центре грузовых танков, имеющих сферическую форму. Для перекачки пара СГ используются одно- и двухступенчатые компрессоры. Если давление нагнетания грузовых насосов и компрессоров превышает расчетное в системе, то для них должны быть предусмотрены предохранительные клапаны, понижающие давление за счет сброса части рабочей среды во всасывающий трубопровод. Грузовые насосы и компрессоры снабжаются устройствами для их автоматического отключения при достижении установленного уровня жидкости в грузовой емкости и падении давления в ней до минимально допустимой величины.

Приведем последовательность технологических операций на газовозах:

- инспекторский осмотр грузовых танков;

- осушение;

- инертизация грузовых танков;

- Охлаждение груза перед погрузкой в грузовые танкизахолаживание танков;

- погрузка;

- транспортировка в рейсе и реконденсация груза;

- выгрузка;

- балластный переход;

- смена груза и проверка совместимости;

- подготовка танков для инспекционного контроля и смены груза или

докования.

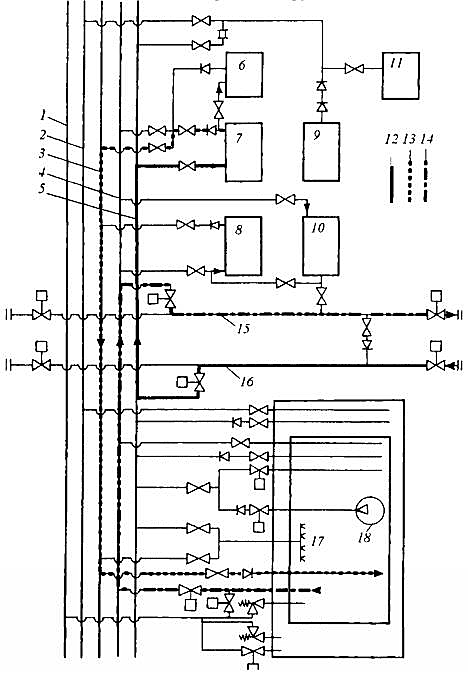

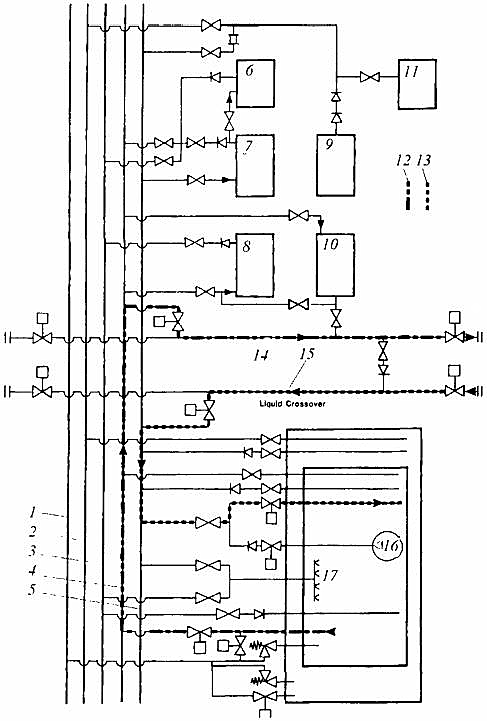

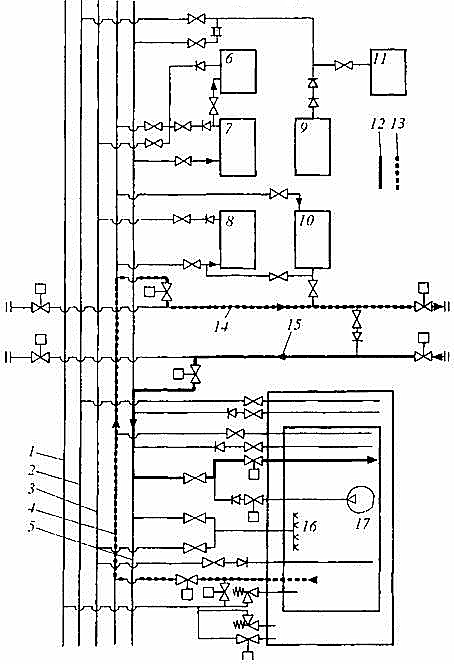

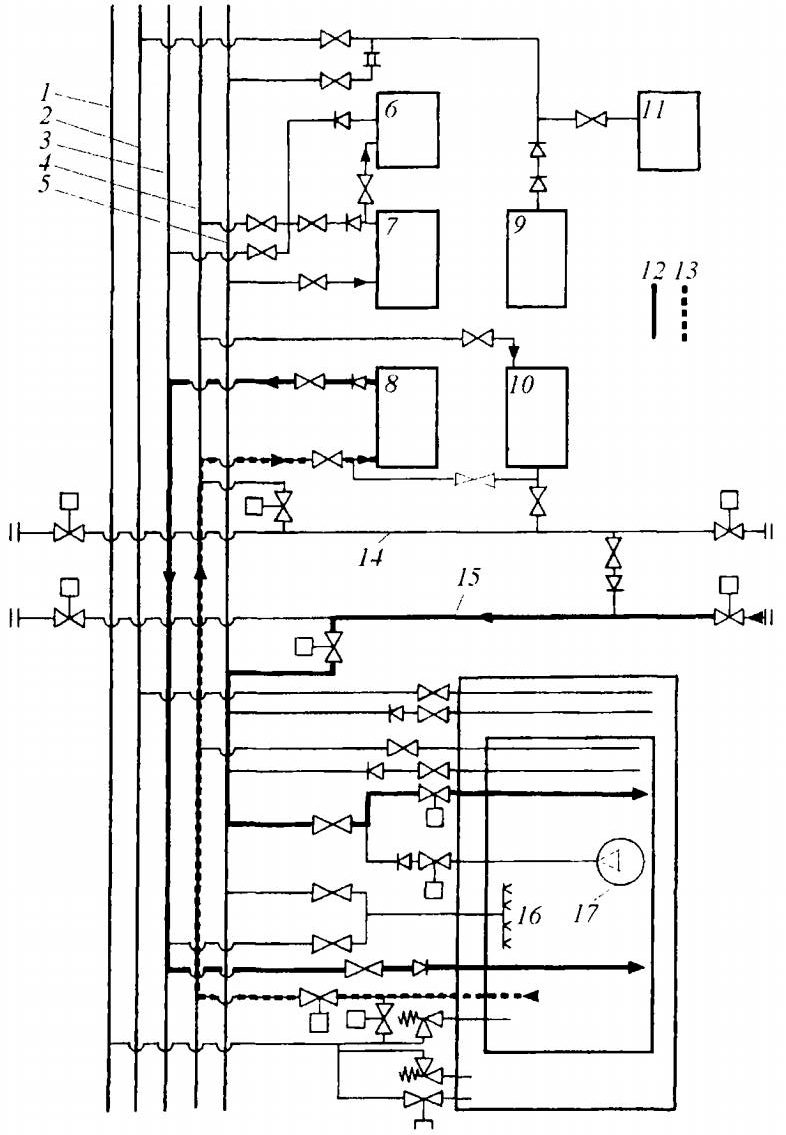

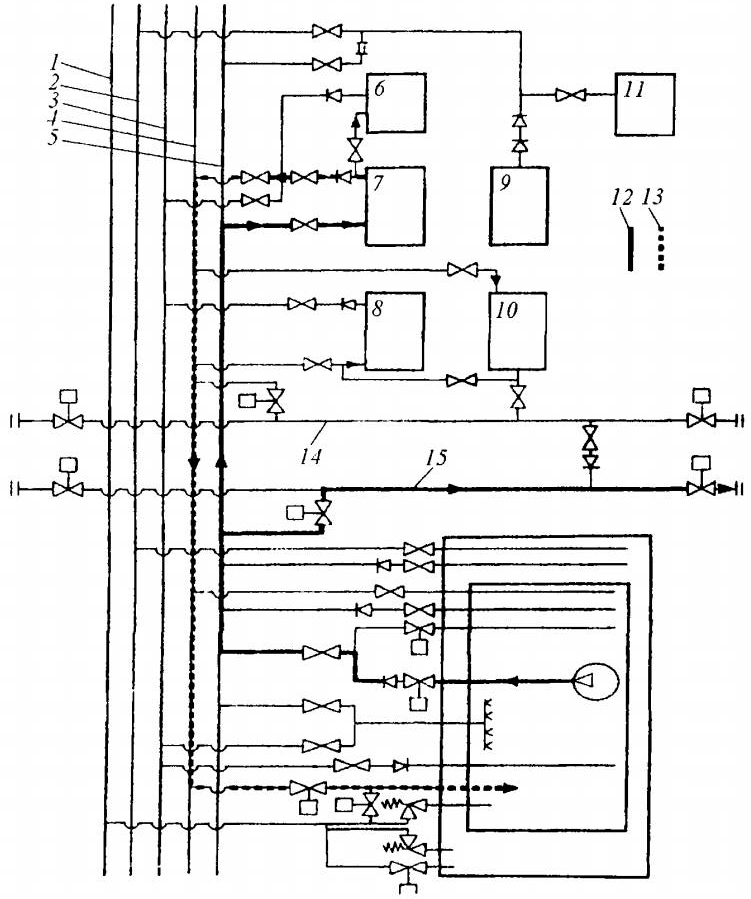

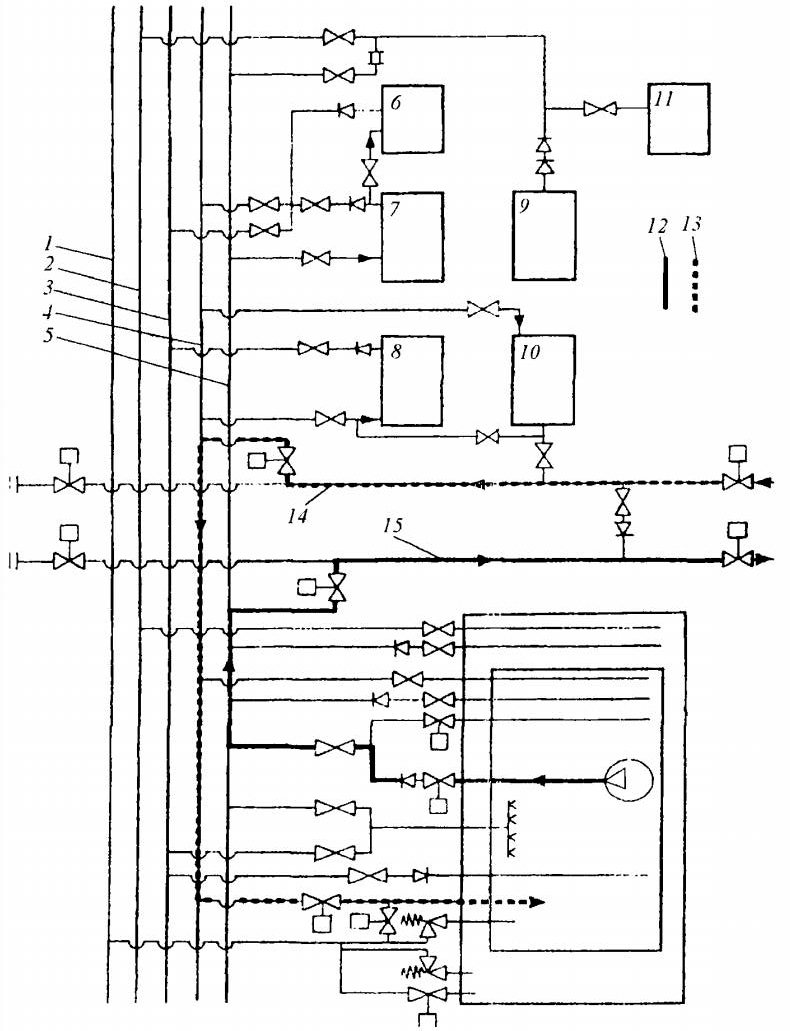

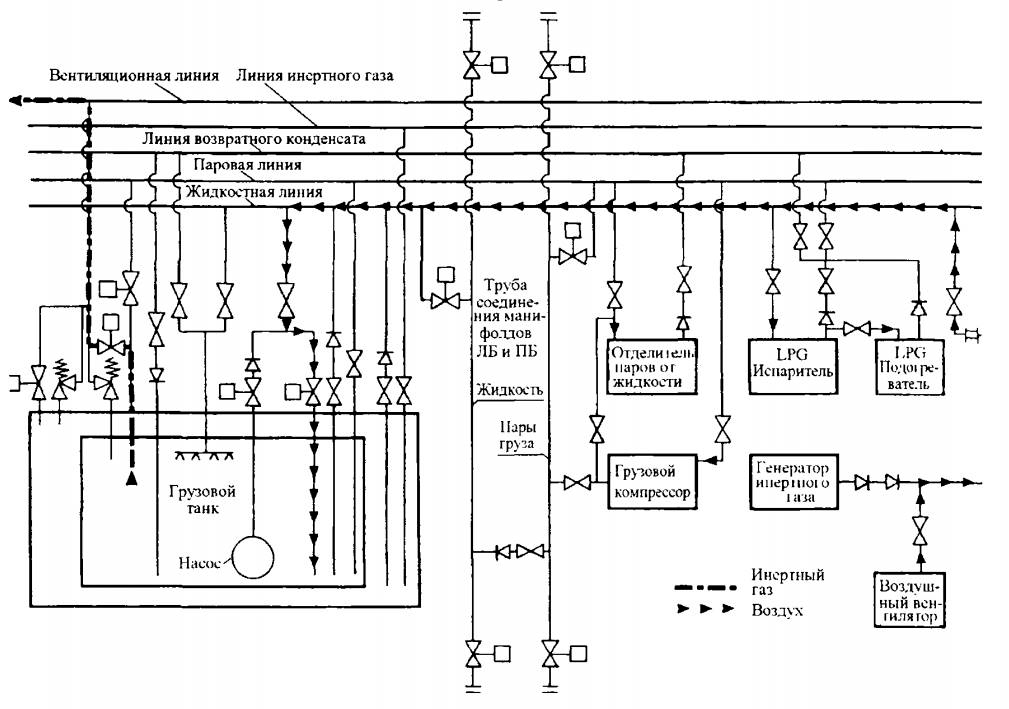

Технологические схемы грузовых операций предусматривают выполнение следующих процессов:

- газификации грузовых танков с использованием жидкого груза с берега (рис. 6);

- газификации грузового танка с использованием пара с берега (рис. 7);

- захолаживания грузового танка с использованием жидкого груза с берега и возвратом паров груза на берег (рис. 8);

- погрузки с возвратом паров на берег (рис. 9);

- погрузки без возврата паров на берег (рис. 10);

- выгрузки без возврата паров груза на берег (рис. 11);

- выгрузки с возвратом паров груза на берег (рис. 12);

- Подготовка грузовых танков газовозовинертизации грузового танка (рис. 13);

- аэрации грузового танка (рис. 14).

1 – вентиляционная магистраль; 2, 14 – магистраль ИГ; 3 – линия возвратного конденсата; 4, 13, 15 – линия паров груза; 5, 12, 16 – линия жидкого груза; 6 – подогреватель LPG; 7 – испаритель LPG; 8 – реконденсационная установка; 9 – генератор ИГ; 10 – компрессор паров груза; 11 – воздушный вентилятор; 17 – грузовой танк; 18 – грузовой насос

1 – вентиляционная магистраль; 2 – магистраль ИГ; 3 – линия возвратного конденсата; 4, 13, 14 – линия паров груза; 5, 12, 15 – линия жидкого груза; 6 – подогреватель LPG; 7 – испаритель LPG; 8 – реконденсационная установка; 9 – генератор ИГ; 10 – компрессор паров груза; 11 – воздушный вентилятор; 16 – грузовой насос; 17 – грузовой танк

1 – вентиляционная магистраль; 2 – магистраль ИГ; 3 – линия возвратного конденсата; 4, 13, 14 – линия паров груза; 5, 12, 15 – линия жидкого груза; 6 – подогреватель LPG; 7 – испаритель LPG; 8 – реконденсационная установка; 9 – генератор ИГ; 10 – компрессор паров груза; 11 – воздушный вентилятор; 16 – грузовой танк; 17 – грузовой насос

1 – вентиляционная магистраль; 2 – магистраль ИГ; 3 – линия возвратного конденсата; 4, 13, 14 – линия паров груза; 5, 12, 15 – линия жидкого груза; 6 – подогреватель LPG; 7 – испаритель LPG; 8 – реконденсационная установка; 9 – генератор ИГ; 10 – компрессор паров груза; 11 – воздушный вентилятор; 16 – грузовой танк; 17 – грузовой насос

1 – вентиляционная магистраль; 2 – магистраль ИГ; 3 – линия возвратного конденсата; 4, 13, 14 – линия паров груза; 5, 12, 15 – линия жидкого груза; 6 – подогреватель LPG; 7 – испаритель LPG; 9 – генератор ИГ; 11 – воздушный вентилятор; 8 – реконденсационная установка; 10 – компрессор паров груза; 16 – грузовой танк; 17 – грузовой насос

1 – вентиляционная магистраль; 2 – магистраль ИГ; 3 – линия возвратного конденсата; 4, 13, 14 – линия паров груза; 5, 12, 15 – линия жидкого груза; 6 – подогреватель LPG; 7 – испаритель LPG; 8 – реконденсационная установка; 9 – генератор ИГ; 10 – компрессор паров груза; 11 – воздушный вентилятор

1 – вентиляционная магистраль; 2 – магистраль ИГ; 3 – линия возвратного конденсата; 4, 13, 14 – линия паров груза; 5, 12, 15 – линия жидкого груза; 6 – подогреватель LPG; 7 испаритель LPG; 9 – генератор ИГ; 11 – воздушный вентилятор; 8 – реконденсационная установка; 10 – конденсатор паров груза

1, 2, 3, 4, 5 – магистрали, соответственно: вентиляционная, ИГ, возвратного конденсата, паров груза, жидкого груза; 6 – подогреватель LPG; 7 – испаритель LPG; 8 – реконденсационная установка; 9 – генератор ИГ; 10 – компрессор паров груза; 11 – воздушный вентилятор; 12, 14 – паровая магистраль LPG; 13 – магистраль инертного газа; 15 – магистраль жидкого груза; 16 – грузовой танк; 17 – грузовой насос

Каждый грузовой танк газовоза оборудован газовым трубопроводом, обеспечивающим его заполнение жидким газом, а также трубопроводом, служащим для возврата газа после реконденсации. На всех трубопроводах, обслуживающих грузовые танки, установлены регулирующие напор вентили. Положение клапана вентиля определяется в соответствии с напором в трубе после прохождения вентиля, служащего регулятором давления «после себя».

В состав оборудования каждого танка входят следующие устройства и системы:

- грузовые трубопроводы;

- два грузовых погружных насоса;

- система подогрева для проведения дегазации инертным газом;

- система вентиляции;

- система возврата груза после повторного сжижения;

- трубопровод отвода испарений;

- измерительные устройства уровня жидкости;

- устройства для взятия проб состава атмосферы в танке в процессе дегазации.

В состав оборудования дополнительно вводят систему для заполнения танка водяным паром. Помимо основного технологического оборудования грузовые танки снабжены предохранительными устройствами и системами сигнализации. В число таких устройств и систем входят:

- предохранительные клапаны для автоматического сброса пара в атмосферу при превышении допустимого давления в танке;

- прибор аварийного уровня, включающий звуковую сигнализацию при достижении верхнего уровня жидкости в процессе загрузки или нижнего уровня – при выгрузке:

- прибор контроля предельно допустимого верхнего уровня заполнения (включает звуковую сигнализацию и подает команду на автоматическое закрытие главного грузового клапана).

Все трубы проходят в танк через специальный колпак для сохранения прочности корпуса танка. Количество колпаков на танках и их размеры определяются в соответствии с требованиями классификационных обществ. В нижней части грузового танка, в специальном углублении в его днище, расположен насос, позволяющий достигать наиболее полного опорожнения танка при разгрузке. Электродвигатель этого насоса расположен снаружи, т. е. привод является дистанционным. Он доступен для осмотра и обслуживания даже при полностью загруженном танке, что позволяет обходиться только одним насосом на танк. Для определения уровня заполнения танка устанавливают индикатор, действующий по принципу поплавка. У большинства грузовых танков в колпаках устанавливается сигнализатор (датчик) верхнего уровня, включающий звуковую и световую сигнализацию при заполнении танка на 95 % его объема.

Показания температуры груза можно снимать как из центра танка, так и с трех уровней его объема, соответствующих 5, 50 и 98 % его заполнения.

Показания термометров дублируются на пульте в помещении управления грузовыми операциями.

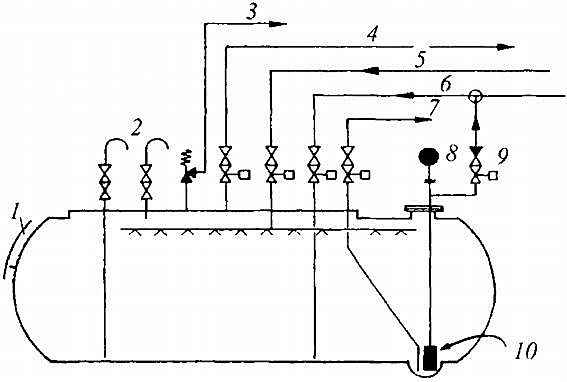

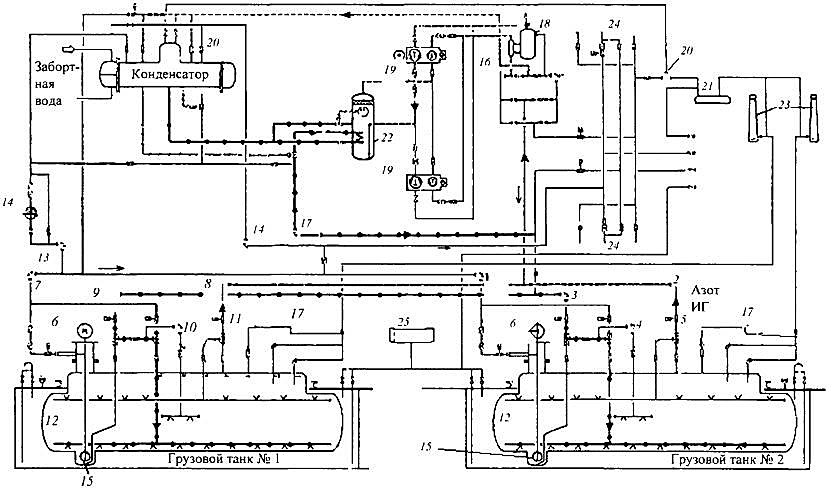

На рис. 15 и 16 представлены схемы оборудования грузовых танков на газовозах.

1 – изоляция; 2 – отбор проб жидкого груза и паров; 3 – вентиляционный трубопровод; 4 – паровой трубопровод; 5 – конденсатный трубопровод; 6 – жидкостной трубопровод; 7 – зачистной трубопровод; 8 – электродвигатель погружного насоса; 9 – трубопровод выгрузки; 10 – погружной грузовой насос

Конструкция грузового жидкостного трубопровода предусматривает испарение максимально возможного количества жидкого груза в течение начального периода погрузочного процесса. Это необходимо для того, чтобы уменьшить воздействие так называемого холодного удара, который может разрушить танк в результате деформаций, вызванных резким понижением температуры на начальном периоде погрузки. Для захолаживания танки оборудованы несколькими малыми горизонтальными трубопроводами, которые охватывают полную длину танка. Передний грузовой танк обычно бывает долевым и разделен в середине центральной перегородкой.

1, 6 – погружной насос и его электропривод; 2 – трап; 3 – горловина; 4 – пробный клапан; 5, 7, 17 – манометры; 8 – стационарная трубка индикации уровня; 9 – трубка индикации уровня; 10 – термометр; 11 – индикатор уровня; 12 – сервомотор клапана; 13 – верхний уровень жидкости в танке; 14 – пробная труба; 15 – датчик сигнала по верхнему уровню; 16 – дистанционный термометр; 18 – запорный клапан

Грузовые насосы в грузовых танках, обычно центробежного типа, могут работать по одному либо в параллель, а также последовательно с палубным бустерным насосом и грузовым подогревателем (это необходимо, когда выгрузка происходит под давлением паров газа для ускорения процесса выгрузки).

Системы повторного сжижения газов

Почти все новые газовозы оборудованы установками для повторного сжижения газов. Это вызвано тем, что испарение и удаление через вентиляционные трубы приводит к потере груза.

Процесс испарения груза и необходимость обработки образующегося пара имеют место практически на всех газовозах, кроме напорных, где газ перевозится под давлением при температуре окружающей среды. Испарению груза, находящегося в состоянии насыщения, способствует передача ему тепла от атмосферного воздуха и забортной воды через стенки танка и изоляцию.

Давление в объеме купола танка повышается до величины подрыва предохранительного клапана. Выходящий из купола пар направляется на реконденсацию при параметрах, близких к параметрам груза, и возвращается в танк. Метод реконденсации наиболее распространен на судах LPG и химовозах.

На метановозах допускается поддерживать заданное давление в грузовых танках путем выброса паров груза в атмосферу. Поскольку метан легче воздуха (молекулярная масса СН4 = 16 кг/кмоль, а для воздуха 29 кг/кмоль), при его выбросе удушающего воздействия не наблюдается. Однако такой способ неэкономичен, поэтому чаше при транспортировке этот газ используют в качестве топлива в котлах, генераторах ИГ и двигателях внутреннего сгорания.

Выбор типа установки повторного сжижения перевозимого газа зависит от его физико-химических свойств, а также от грузовместимости газовоза и уровня его специализации в отношении рода перевозимых им грузов.

Смотрите также: Газовозы. Грузовые компрессоры

Главное назначение установки повторного сжижения газов заключается в отводе определенного количества теплоты, проникающей в танки, несмотря на изоляцию. Отвод этой теплоты необходим, чтобы предотвратить повышение давления, вызванное проникающей теплотой, до значения, при котором открываются предохранительные клапаны безопасности.

Если груз транспортируется при температуре выше -50 °С, то он может быть успешно использован в качестве охлаждающей среды. В этом случае пары груза участвуют в цикле компрессионной холодильной установки: поступают (засасываются) в компрессор, подвергаются сжатию и, проходя через конденсатор, снова направляются в грузовой танк. Если давление в танке относительно высокое, предпочтительнее применять двухступенчатое сжатие, т. е. использовать непрямую систему сжижения. Такая ситуация характерна, например, для этиленовозов небольшой грузовместимости. В непрямой схеме сжижения в качестве вторичных хладагентов применяют фреоны. При небольшой разнице давлений (менее 7 бар) рекомендуется применять одноступенчатое сжатие, т. е. прямую схему сжижения. Такие схемы используют на газовозах грузовместимостью до 12 … 15 тыс. м3 при транспортировке сжиженных нефтяных газов и аммиака, а также на метановозах грузовместимостью до 75 тыс. м3. В судовой практике для сжатия газа используется и двухступенчатый компрессор.

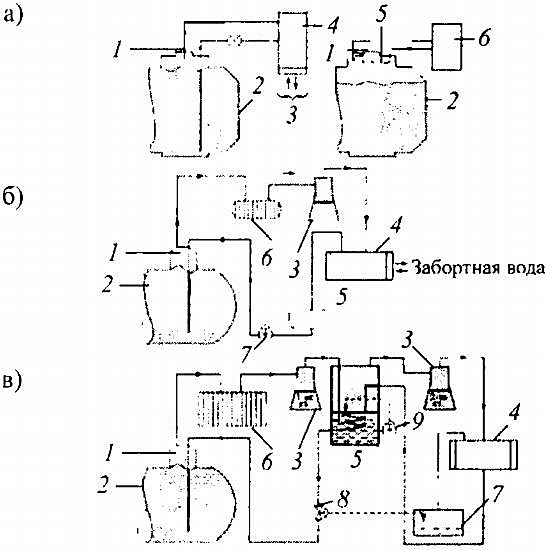

Прямая система одноступенчатого охлаждения (рис. 17, а).

а – прямое охлаждение газа.

1 – колпак танка; 2 – танк; 3 – соответственно подвод и отвод рефрижераторного газа; 4 – конденсатор; 5 – охлаждающий змеевик; 6 – охладитель.

б – прямое двухступенчатое охлаждение.

3 – компрессор; 4 – конденсатор; 5 – ресивер; 6 – сепаратор; 7 – регулирующий клапан.

в – непрямое азотное каскадное сжижение.

1 – колпак танка; 2 – танк; 3 – компрессор; 4 – конденсатор; 5 – промежуточный охладитель; 6 – сепаратор; 7 – ресивер; 8 – расширительный клапан; 9 – регулирующий клапан

Особенность этой системы заключается в том, что в ее состав входит сепаратор жидкости, применение которого позволяет снизить опасность возможного разрушения компрессора. После компрессора пары продукта перегреваются, а затем поступают в конденсатор, через который прокачивается забортная вода. Критическая температура продукта должна быть выше, чем температура забортной воды. Для поддержания давления в конденсаторе необходим ресивер, или дополнительный сосуд, степень включения которого контролируется автоматически посредством терморегулирующего клапана:

- температура t = -15 °С;

- давление p = 2,4 бар.

Прямая система двухступенчатого охлаждения. Данную систему применяют при высокой степени сжатия (выше шестикратного) для повышения эффективности (рис. 17, б). Пары из грузового танка проходят через сепаратор жидкости и поступают в первую ступень компрессора. После этого они проходят через промежуточный охладитель и поступают во вторую ступень компрессора. В промежуточном охладителе происходит уменьшение температуры паров перед всасыванием их во вторую ступень. В результате на сжатие затрачивается меньше энергии, в связи с чем повышается эффективность установки. Охлаждающей средой в промежуточном охладителе является сконденсированная жидкость, положение уровня которой контролирует терморегулирующий клапан.

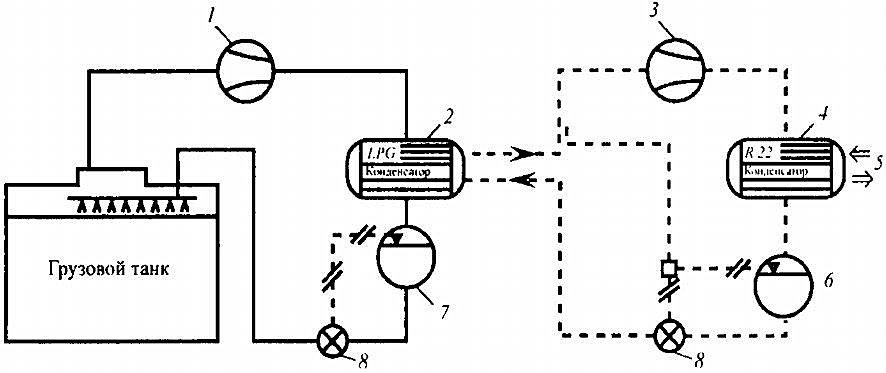

Прямая система каскадного охлаждения. Установки повторного сжижения, работающие по комбинированной (каскадной) схеме, наиболее дороги и сложны в использовании (рис. 17, в). Их применяют при транспортировке сжиженных нефтяных газов на газовозах вместимостью свыше 30 тыс. м3. Каскадный цикл охлаждения в основном используют для обеспечения низкой температуры транспортировки. Одноступенчатое сжатие паров груза в этой системе подобно одноступенчатому прямому циклу, отличие состоит в том, что охлаждение конденсатора в этой системе производят не забортной водой, а хладагентом R22. Под воздействием испаряющегося жидкого хладагента R22 пары груза сжижаются, затем пары фреона поступают в обычный замкнутый холодильный цикл, где конденсируются в конденсаторе, охлаждаемом забортной водой. Термин каскадное охлаждение (рис. 18) применен в связи с наличием каскада охлаждающих систем.

1, 3 – компрессоры; 2, 4 – конденсаторы; 5 – вход и выход охлаждающей воды; 6, 7 – ресивер с регулятором уровня; 8 – терморегулирующие вентили

Прямая система каскадного охлаждения. Эту систему (рис. 18) иногда устанавливают на новых газовозах. В ее состав входит компрессор с трехступенчатым циклом сжатия и охлаждения. Можно устанавливать одно-, двух- и трехступенчатый режим работы этой системы путем выбора включения соответствующих клапанов. Выбор того или иного метода охлаждения для конкретного газа осуществляют на основании специальных таблиц и карт, для пользования которыми необходимо знать величину давления всасывания газа и температуру забортной воды. Достижение нормальных рабочих температур осуществляют только изменением величины давления всасывания.

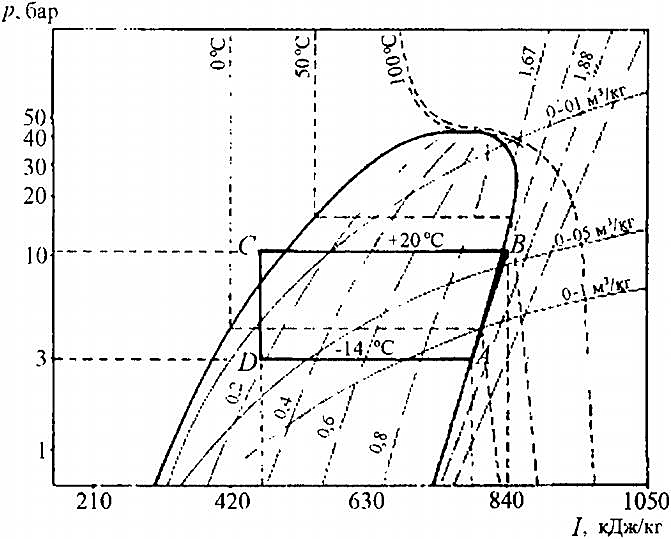

Термодинамический цикл охлаждения паров груза показан на диаграмме (рис. 19) в координатах давление – энтальпия, по которой определяются все эффективные показатели (например, холодильный коэффициент как отношение проекций отрезков DA к AB на ось абсцисс, т. е. отношение разностей энтальпий в этих точках).

AB – адиабатное сжатие в компрессоре; BC – изобарный процесс конденсации; CD – изоэнтальпийный процесс в расширительном клапане; DA – изобарноизотермический процесс испарения в танке

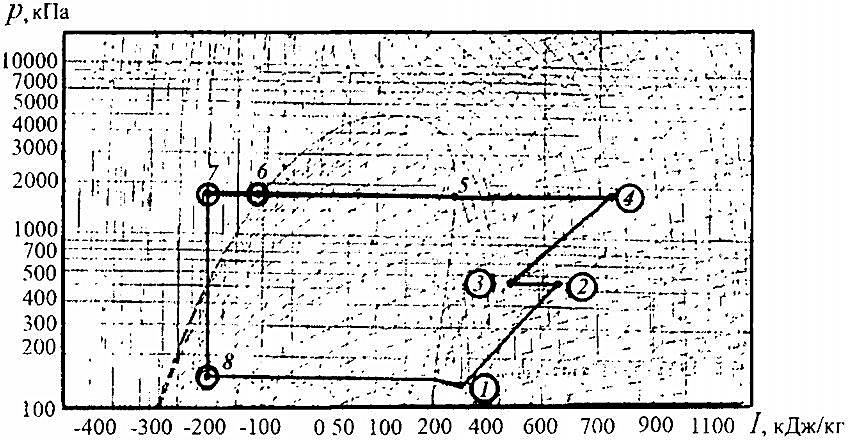

На рис. 20 показан термодинамический цикл охлаждения паров груза с двухступенчатым сжатием и промежуточным охлаждением. В процессе работы компрессорной холодильной установки тепловая энергия переносится из грузового танка в конденсатор и отводится забортной водой за борт.

1 – 2, 3 – 4 – адиабатное сжатие в первой и второй ступени компрессора, соответственно; 2 – 3 – изобарное охлаждение в промежуточном охладителе; 4 – 5 – 6 – 7 – изобарное охлаждение в конденсаторе с отводом теплоты; 7 – 8 – изоэнтальпийное дросселирование в терморегулирующем клапане; 8 – 1 – изобарное испарение с подводом теплоты

Компрессор оборудован регулировочным всасывающим клапаном (двухпозиционным), который позволяет изменять подачу компрессора либо на 50 %, либо на 100 % мощности. Каждая ступень компрессора имеет защиту по давлению. Кроме того, имеются реле температуры, регулирующие температуру нагнетания, и предохранительный клапан по давлению. Смазка цилиндров отсутствует, поэтому сжатый газ не загрязнен маслом. Установка и трубопроводы сконструированы таким образом, что жидкая фаза из грузового танка не накапливается и не переносится из грузового танка во всасывающую сторону компрессора, что может произойти вследствие нагрева.

Абсорбционный осушитель (рис. 21) состоит из двух сосудов, заполненных активированным алюминием, или силикагелем.

1 – выход воздуха на регенерацию; 2, 5 – осушители; 3 – подогреватель; 4 – впуск воздуха в компрессор; 6 – вход инертного газа после охладителя; 7 – клапан контроля давления; 8 – выпуск газов в атмосферу; 9 – выход получаемого ИГ; 10 – вход сигнала от датчика контроля содержания кислорода в осушаемом ИГ

Один сосуд работает осушителем, другой в это время регенерируется. В среднем цикл длится 6 ч, затем сосуды меняются функциями. Содержание водяных паров в насыщенном ИГ зависит от его температуры: с увеличением температуры оно возрастает, с уменьшением существенно уменьшается. Осушение уменьшает точку росы инертного газа до -400 °С и ниже.

Молекулярное сито для отделения влаги может быть установлено на днище сосуда. Контрольный клапан давления держит постоянное давление в осушителе для обеспечения стабильной работы газогенератора.

Опасные ситуации, возникающие в процессе грузовых операций

Рассмотрим наиболее опасные процессы, которые могут возникнуть на газовозах.

Аварийный выброс груза в атмосферу, обусловленный его расслоением. Это может произойти неожиданно при реверсе или неустановившемся движении судна, вследствие того, что тяжёлые слои образуются над слоями с меньшей плотностью. В результате танк переполняется, открываются предохранительные клапаны и выбрасывается значительное количество паров груза или двухфазной смеси в атмосферу. Для большинства СГ риск переполнения минимальный, однако, если два различных груза, такие как бутан и пропан, загружаются в один и тот же танк, может произойти расслоение груза. Такая погрузка не рекомендуется, тем не менее, она имеет место при тщательном контроле условий и параметров. Для предотвращения переполнения танков необходимо соблюдение следующих требований:

- хранение жидкости с различной плотностью в различных береговых танках;

- обеспечение погрузки из береговых танков через диафрагмы, дроссели или эжекторы для хорошего смешения слоев;

- тщательный контроль условий погрузки и скорости газообразования при нестандартных параметрах и свойствах груза;

- перекачивание груза в другие танки или создание рециркуляции с соответствующим береговым танком.

Многие жидкие газы подвержены процессу полимеризации, характеризующемуся образованием двойных связей в молекулярной структуре. На практике проблема полимеризации проявляется только при перевозке:

- бутадиена;

- изопрена;

- этиленоксида;

- и винилхлорида.

Однако ее можно предотвратить или уменьшить добавлением в груз соответствующего ингибитора. Полимеризация имеет место, когда отдельная молекула – мономер, взаимодействует с другой молекулой этого же вещества с образованием двумера. Этот процесс может продолжаться с образованием длинной цепной молекулы, имеющей сотни тысяч индивидуальных молекул, – полимера. Он может протекать очень быстро с образованием большого количества тепла, может возникнуть лавинообразно и усиливаться присутствием кислорода (или другой примеси) либо теплопередачей в течение грузовых операций.

В процессе полимеризации груз становится более вязким и может образоваться твёрдый неперекачиваемый полимер. Однако если полимеризация началась, ингибитор будет постепенно расходоваться до момента, когда она может продолжаться неконтролируемым образом. В случае бутадиена первоначальное добавление тетрилбутилкатехола в присутствии кислорода также может ограничивать полимеризацию, действуя как ингибитор. Ингибиторы могут быть токсичны, поэтому в большинстве случаев используется гидроксенон (HQ) и тетрилбутилкатехол. Необходимо заметить, что следует быть осторожными при добавлении ингибиторов и работе с грузом с ними.

Более трудным процессом для контроля является димеризация, поскольку она не может быть остановлена ингибитором или каким-либо другим способом. Единственным способом предотвращения или замедления димеризации является как можно большее охлаждение груза, особенно в течение длительного рейса.

Образование гидратов. Пропан и бутан могут образовывать гидраты при определённых значениях температуры и давления в присутствии пресной воды.

Гидраты СГ в виде белых кристаллических твёрдых частиц полностью забивают фильтры и клапаны реконденсационной установки и могут повредить грузовые насосы. Ингибиторы гидратов, такие как метанол или этанол, могут быть добавлены в соответствующих точках системы только после консультации с судовладельцем. Следует заметить, что в некоторых странах использование метанола является основным. Однако необходимо иметь в виду, что некоторые химические газы теряют свои спецификационные свойства при добавлении метанола. Поэтому необходимо соблюдать осторожность при добавлении ингибитора гидратов к грузам, подверженным опасности полимеризации. К тому же метанол является токсичным, и следует принимать меры безопасности при его использовании.

Для устранения возможности образования гидратов необходимо уменьшать точку росы инертного газа до -40 °С и ниже. Молекулярное сито для отделения влаги может быть установлено на днище сосуда. Контрольный клапан давления обеспечивает постоянное давление в осушителе для обеспечения стабильной работы газогенератора.

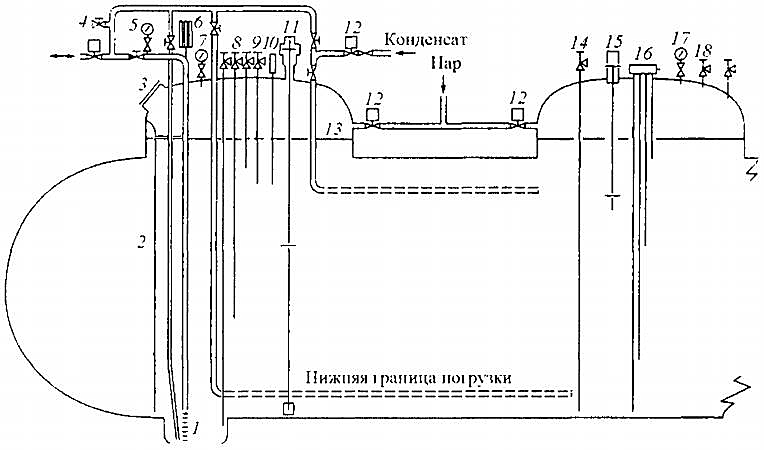

При выгрузке иногда используется бустерный насос для увеличения напора жидкого груза с целью преодоления сопротивления береговой грузовой системы, который работает последовательно с грузовым насосом (рис. 22).

1, 2, 3 – грузовые манифолды (грузовой, паровой, зачистной)

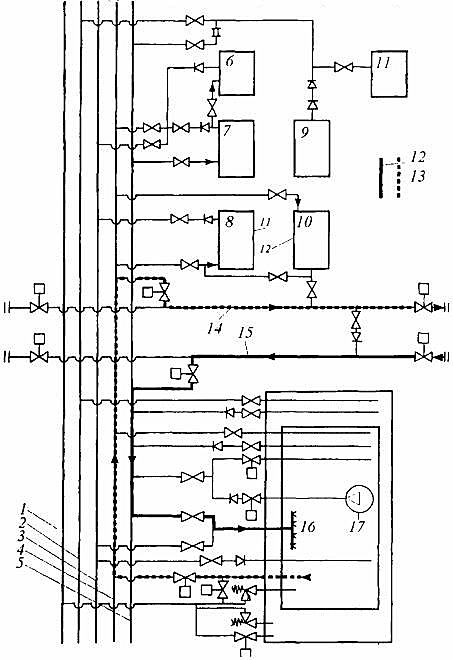

Наиболее полная схема грузовой системы газовоза типа LPG приведена на рис. 23.

1 … 5, 7…, 11, 13, 15, 16 – места установки сменных шлангов; 6 – электродвигатель погружного насоса; 12 – грузовые танки; 14 – бустерные насосы; 17, 18 – отстойные сосуды; 19 – грузовые компрессоры; 20 – конденсатор; 21 – испаритель; 22 – регенеративный теплообменник; 23 – вентиляционные мачты; 24 – грузовой коллектор ЛБ и ПБ для паров и для жидкости; 25 – магистраль сухого воздуха

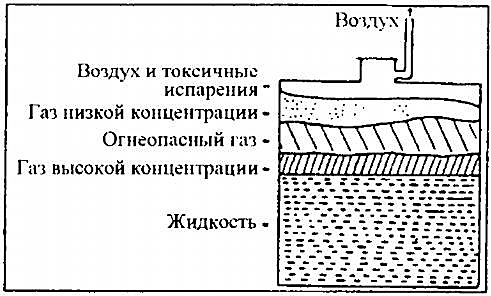

Загрузка. В течение загрузки необходимо вентилировать грузовые танки. Количество удаляемого газа зависит от скорости испарения и загрузки, состав газа – от положения газового слоя в танке и ИДП (рис. 24).

При загрузке в свободный от газов танк вентиляционный газ вначале будет содержать почти чистый воздух. В течение загрузки газовая концентрация, величина которой составляет от 30 до 50 %, увеличивается, и во время завершения загрузки выделяется ядовитый и огнеопасный газ. Если загрузка выполняется в загазованные танки, то опасный газ выделяется в течение всего периода загрузки.

Огнеопасный и ядовитый газ может присутствовать на больших расстояниях от выходов. Кроме того, повышенные концентрации газа встречаются при завершении грузовых операций с открытыми измерительными отверстиями, затем он свободно удаляется в атмосферу. Открытая вентиляция грузовых танков через открытые трубопроводы допускается только для нефтепродуктов с температурой вспышки более 60 °С и нетоксичных, т. е. не приносящих вреда здоровью при вдыхании их паров.