Монтаж паровых котлов производится по строго установленному порядку и технологиям, после чего подготавливается к гидравлическим испытаниям.

- Общее положение

- Требования к котлам при их монтаже и ремонте

- Огнетрубные котлы

- Водотрубные котлы

- Ремонт огнетрубных и водотрубных котлов

- Погрузка котлов в корпус судна

- Транспортировка котлов к судну

- Установка и крепление котла на судовых фундаментах

- Монтаж обшивки котла, воздухонаправляющих устройств, трубопроводов на котле, топочных устройств, поддона и кирпичной кладки

- Внутренние работы в котлах

- Монтаж внутренних частей

- Монтаж арматуры и приводов к ней

- Монтаж автоматической системы управления горением и питанием котлов

- Крепление изоляции, монтаж газоходов

- Монтаж газоходов котла

- Чистка котла, освидетельствование и разборка

- Чистка котла

- Подготовка котла при ремонте к освидетельствованию. Дефектация и разборка

- Испытание котлов после монтажных работ на судне

- Подготовка к испытаниям

- Гидравлическое испытание котла

Для сокращения срока достройки или ремонта судна большую часть работ необходимо выполнять в цехах. Объем насыщения котлов или узлов в цехе должен быть максимальным и включать:

- сборку корпуса котла;

- сборку переходных частей фундамента или переходной фундаментной рамы с опорами котла;

- монтаж кирпичной кладки;

- установку арматуры;

- установку топочных устройств;

- изготовление и установку трубопроводов, расположенных на котле;

- установку и зашивку изоляции на котле.

Общее положение

Поставка котлов с неполным объемом насыщения или отдельными узлами допускается в случаях, когда отсутствуют необходимые подъемно-транспортные средства или из-за габаритов котлы нельзя перевозить по железной дороге. Отдельные детали или узлы (Шверты, рули и их арматура на малотоннажных судахарматура, хвостовые части, сухопарники), затрудняющие транспортировку, устанавливаются на котлы после доставки на место назначения. Пригонка этих деталей или узлов выполняется в цехе завода-изготовителя котла с необходимой маркировкой деталей или узлов и мест их пригонки. Переходные рамы и переходные части фундамента, изготовляемые котлостроительным заводом, поставляются в сборе с котлом, маркируются места расположения установочных домкратов.

Котлы, поставляемые в сборе с арматурой, кроме гидравлического испытания корпуса в цехе завода-поставщика должны подвергаться гидравлическому испытанию на плотность согласно ГОСТ 1999—60. По согласованию с судостроительным заводом гидравлическое испытание котла в сборе с арматурой может не производиться в цехе завода-поставщика.

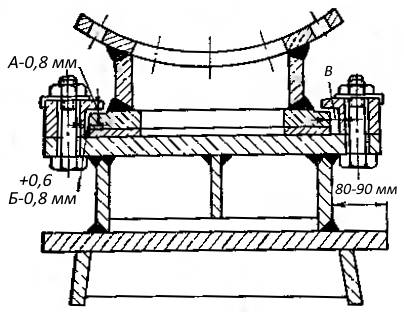

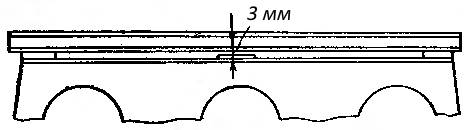

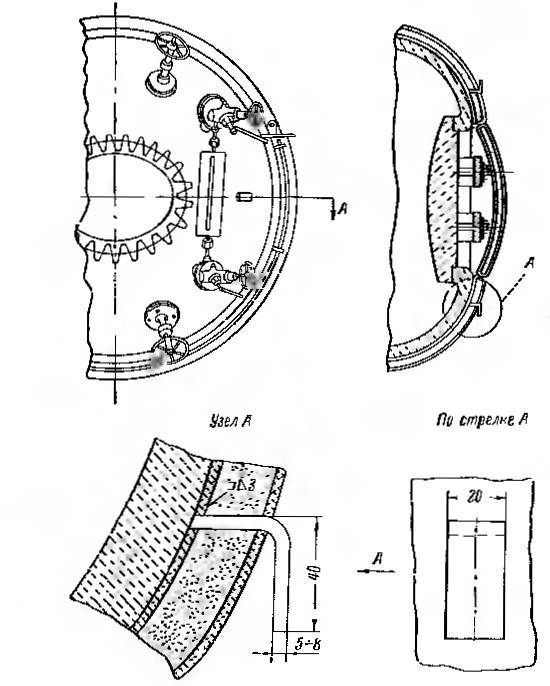

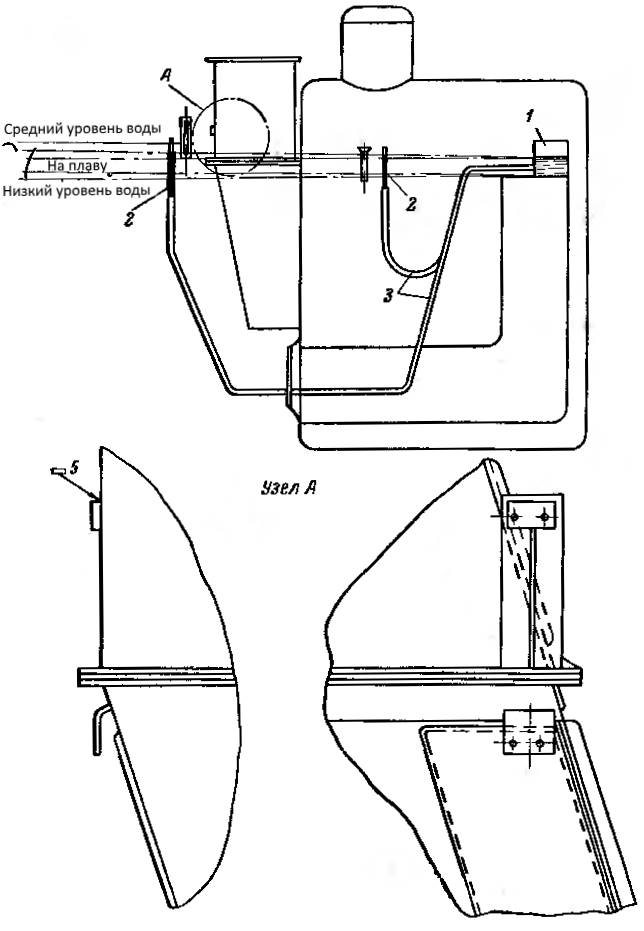

Если котел должен быть поставлен заводу-строителю судна с установленной изоляцией, то в местах всех соединений и швов, а также около горловин, наклепышей и клапанов изоляцию выполняют в виде съемных покрытий (рис. 1).

Цель этих покрытии обеспечить возможность наблюдения за местами соединений при испытаниях после монтажа на судне. Котлы, прошедшие гидравлическое испытание в цехе завода-поставщика, консервируют для защиты от коррозии. Вынутое из котла перед транспортировкой влагопоглощающее вещество на судне укладывается вновь.

Требования к котлам при их монтаже и ремонте

Требования, предъявляемые к котлам, поставляемым на монтаж при достройке судна, зависят от типа котла и сводятся к следующему.

Огнетрубные котлы

При полном насыщении котла для агрегатной установки. Для защиты выступающих и легко повреждаемых частей на котел перед отправкой к месту монтажных работ обычно со стороны переднего фронта и топочных устройств устанавливают деревянные или металлические щиты.

В случае снятия части арматуры и других деталей при перевозке к месту монтажных работ все свободные фланцы арматуры, штуцеров, наварышей или накпепышей на котле закрывают деревянными или металлическими заглушками и пломбируют. Открытые наружные резьбы деталей, установленных на котел, закрывают деревянными или металлическими пробками.

Для ускорения монтажных работ в цехе заранее подгоняют по месту топочные рамы, дымовую коробку и пароперегреватель.

При неполном насыщении котла на котлостроительном заводе осуществляют сборку барабана с огневыми камерами, жаровыми трубами, дымогарными трубками и связями. Выполняют контрольную сборку дымовой коробки и топочного устройства с барабаном котла, а также контрольную сборку воздухоподогревателя с дымовой коробкой. Производится также необходимая маркировка соединяемых узлов и частей котла.

Водотрубные котлы

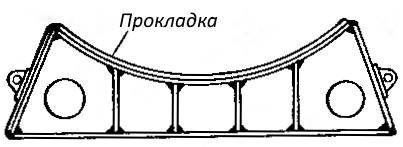

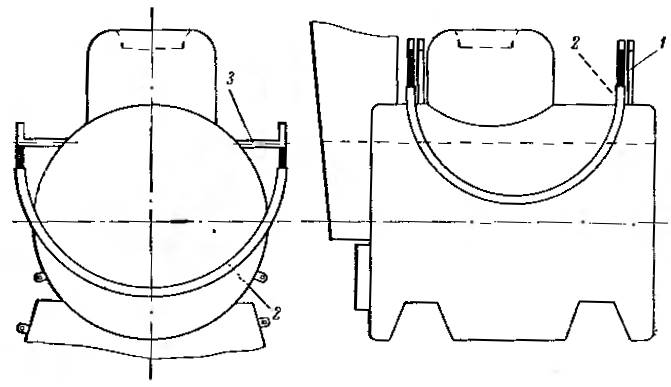

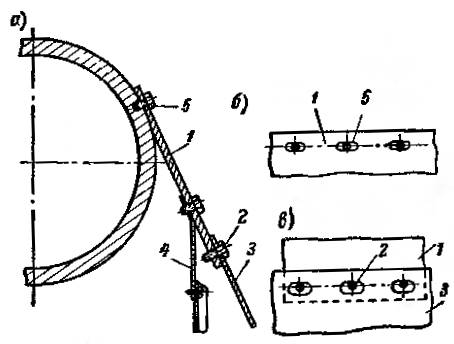

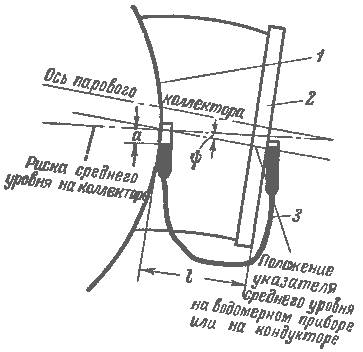

При полном насыщении котла с установленной изоляцией парового коллектора центровые риски с переднего и заднего днищ выносятся на открытые поверхности обшивок или специально закрепленные кронштейны (см. рис. 23).

Положение штуцеров водомерных приборов должно отвечать требованиям, указанным ниже.

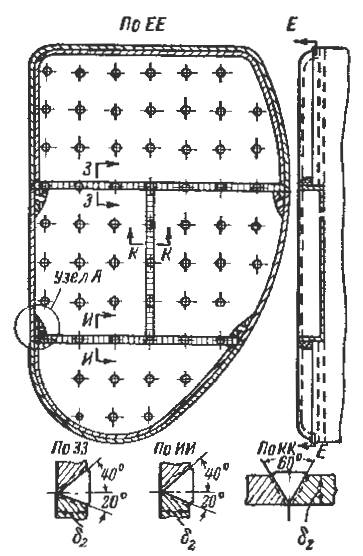

На внешние кромки переходных частей фундамента и переходной рамы выносятся риски, соответствующие продольным и поперечным осевым котельных опор (величина допускаемого разворота парового коллектора указывается в техническом доку менте конструкторского бюро). Отверстия в полках переходной рамы для ее крепления к судовому фундаменту просверливают на котлостроительном заводе. Латунные пластины плотно прикрепляют к основаниям котельных опор. На длине 50—70 мм допускаются местные зазоры, не превышающие 0,1 мм.

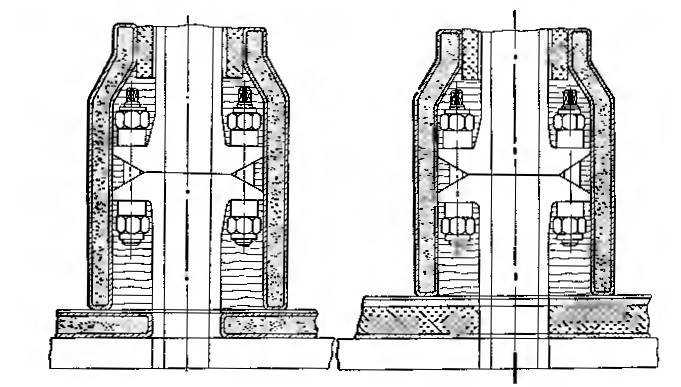

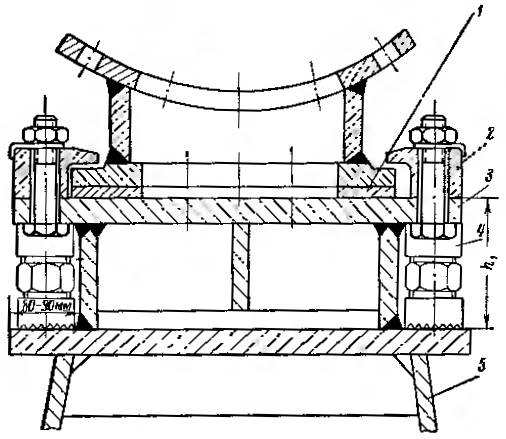

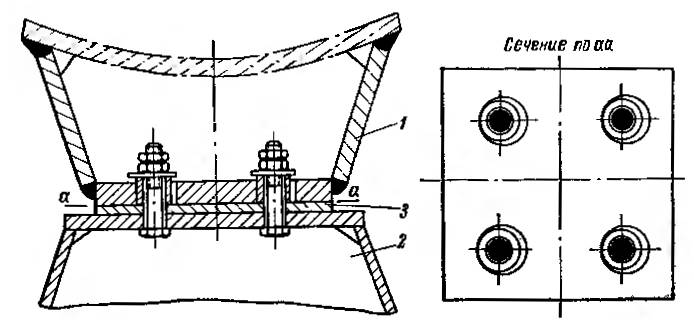

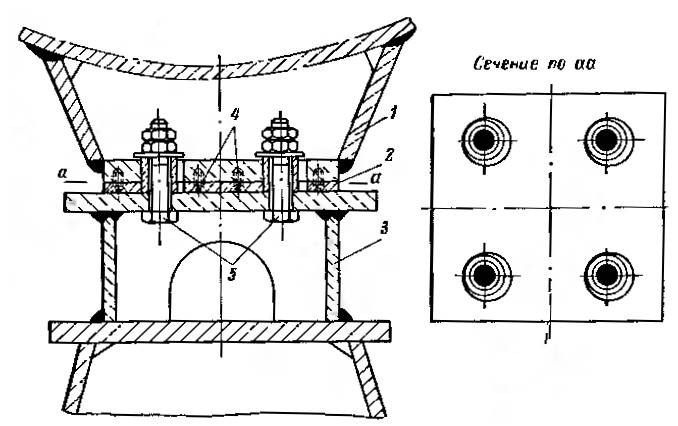

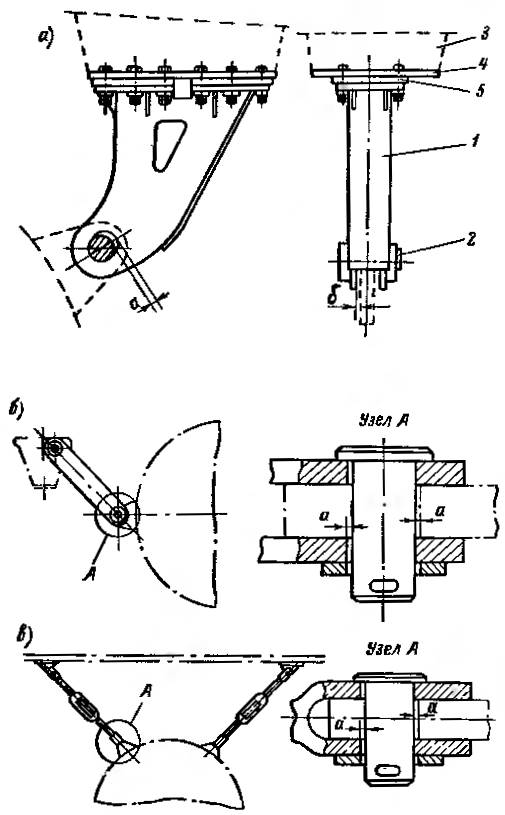

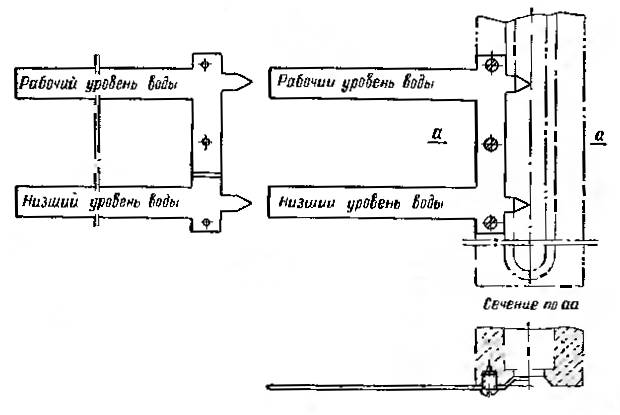

Основания опор поставляемых котлов обрабатывают станочным способом или в случае слесарной пригонки подвергают в процессе сборки котла контролю по проверочной плите «на краску» (4-5 пятен на 1 дм2). Полки, расположенные на основании переходной рамы и примыкающие к судовому фундаменту, не обрабатываются. Монтажные и тепловые зазоры подвижных опор при закреплении прижимных планок должны быть выдержаны в пределах отклонений, указанных в чертеже (рис. 2, визиры А, Б, В).

Собранные с котлом переходные части фундамента или переходную раму грунтуют суриком.

При неполном насыщении котла. Поставляемые без установленной арматуры, топочных устройств и изоляции Общие сведения по подготовке производства и организации монтажных работкотлы после окончания их постройки подвергают в цехе гидравлическому испытанию без арматуры и доставляют к месту монтажных работ.

Пригнанные, но не установленные детали и узлы отправляют одновременно с котлом на завод, производящий их монтаж. Кирпич, изоляционные материалы и трубы для монтажа котла обычно поставляет завод-строитель судна. Состояние арматуры, поступающей или установленной на место перед монтажными работами, проверяют в процессе общего осмотра котла, одновременно проверяют и записи в формулярах, паспортах и сертификатах.

После расконсервации производится осмотр наружных частей и фланцев арматуры, фланцев штуцеров, наварышей и наклепышей коллекторов (арматура для осмотра не разбирается).

Не допускаются:

- трещины на корпусах и фланцах арматуры, на фланцах штуцеров, наклепышах и наварышах коллекторов;

- коррозия и забоины на штоках клапанов;

- поперечные риски, глубокие забоины и раковины на присоединительных поверхностях фланцев.

Допускаются:

- отдельные круговые риски на присоединительных поверхностях фланцев арматуры и коллекторов котла;

- отдельные (не более пяти) забоины и раковины на уплотнительных поверхностях фланцев глубиной до 0,5 мм, если их наибольший размер не превышает 10 % от ширины уплотнительного пояска и края забоины зачищены заподлицо с плоскостью фланца;

- незначительные риски на выточках под сферические шайбы (не более трех на 1 выточку). Арматуру без клейма окончательной приемки ОТК. завода или цеха-изготовителя устанавливать на котел не допускается.

Для устранения глубоких забоин, раковин и поперечных рисок допускается дополнительная механическая или слесарная обработка фланцев арматуры, а также наварышей, наклепышей и штуцеров коллекторов. После расконсервации производится осмотр крепежных деталей и металлических прокладок.

Не допускается устанавливать:

- болты, шпильки и гайки с заметными на глаз дефектами резьбы;

- болты и гайки со смятыми гранями и углами;

- болты и шпильки с погнутым стержнем;

- металлические прокладки, имеющие поперечные риски, забоины, трещины и другие повреждения гребешков.

В маркировке на гайках и шпильках для арматуры на рабочее давление, свыше 64 кг/см2, должна быть указана марка стали, из которой они изготовлены. Гайки следует наворачивать на резьбу соответствующих болтов и шпилек без люфта.

Паронитовые прокладки вырезают по размерам уплотнительных поясков, они не должны иметь расслоений, изломов, надрезов и рванин. Устанавливать набор прокладок до указанной в чертеже толщины не допускается. Каждая прокладка может быть использована только один раз.

Не допускаются трещины, глубокие забоины и вмятины, коррозия и повреждения резьбы на деталях форсунок, сервомоторов и приводов. Кромки прижимного отверстия и распылителей форсунок должны быть острыми, без забоин и царапин. Требуется, чтобы поршни сервомоторов легко (без заеданий) перемещались в корпусах, а валики кронштейнов приводов вращались в подшипниках под действием веса рычагов. Насос-форсунки с гидроприводомФорсунки и сервомоторы без клейма приемки ОТК устанавливать на котел не разрешается.

Обязательные требования:

- при соединении воздухонаправляющих устройств с форсуночным штуцером форсунка должна быть навернута па резьбу форсуночного штуцера не менее чем на 3-4 нитки и застопорена;

- выдержан установочный размер между торцами форсунки и форсуночного штуцера. Если чертежом не оговорены допускаемые отклонения от этого размера, их следует принимать равными ± ½ шага резьбы форсуночного штуцера;

- форсунка должна легко входить в форсуночный штуцер. Незначительные искривления форсуночного штуцера допускается править ударами ручника или кувалды;

- положение форсунок относительно фурмы и расстояние между их осями зависят от положения форсуночных штуцеров, их, как правило, проверяют специальным шаблоном, так как при неправильно выложенной фурме происходит коксование форсунки и нарушение горения.

Для фиксации положения опор на переходной раме фундамента укладывают нужных размеров прокладки, удаляемые при монтажных работах на судне. При закреплении переходных частей или переходной рамы (при сборке котла) в процессе подгонки к подвижным опорам, типовые конструкции которых изображены на рис. 2, выполняются следующие требования:

- зазор между шайбами и лапой опоры выдержан в пределах 0,3—1,0 мм;

- расположение болтов относительно центров отверстий в лапах спор выдержано согласно чертежу;

- зазор Б между втулками и стенками отверстий забиты прокладки, удаляемые яри монтажных работах на судне.

При старой технологии крепления котлов предварительно обработанные плиты должны иметь припуск по толщине для главных отлов 20 мм, для вспомогательных 10 мм. Плиты, прижимные планки и крепежные детали котлостроительный завод отправляет на монтаж вместе с котлом в законсервированном виде. Болты для крепления опор обычно заводят со стороны переходной рамы или переходных частей фундамента. Когда расстояние между основными фундаментами и опорной плитой переходной части фундамента меньше длины болтов, последние допускается заводить со стороны опор. Энергетические установки плавучих доковФиксация установки и крепления котла обеспечивается плотным прилеганием гаек и головок болтов к поверхностям, щуп 0,10 мм не должен (проходить на длине не менее 1/3 окружности гайки или головки болта. На некоторых заводах устанавливают несколько (4-8) тризонных установочных болтов.

Ремонт огнетрубных и водотрубных котлов

При ремонте водотрубных и Судовые котлы и котельные установкиогнетрубных котлов выдерживаются следующие требования:

- Все новые и отремонтированные детали и узлы, поступающие на судно, должны быть полностью подготовлены к установке и закреплению на котле. Пройти необходимые испытания и контроль в цехе.

- На судне котел должен быть полностью счищен от грязи, накипи, масла, шлама и других отложений и подготовлен к сборочным работам.

- Все изготовленные вновь или отремонтированные старые детали и узлы котла должны иметь маркировку, обеспечивающую быструю установку и закрепление детали или узла на котле.

Огнетрубные котлы. В трубных решетках огнетрубных котлов диаметр гнезд должен быть максимально увеличен для приварки или вальцовки вставляемых труб не более чем на 1 мм соответствующего наружного диаметра вставляемой трубы. Овальность отверстия должна быть не более 0,5 мм. Не допускаются раковины на гнездах, трещины на решетке (в результате температурных напряжений или неудовлетворительной вальцовки).

В крышках горловин, на поверхностях соединения с арматурой, наварышей и патрубков не допускается коробление. На жаровых трубах в местах правки для подкрепления участка должны быть установлены скобы жесткости с дугообразными вырезами для облегчения циркуляции воды в котле. Сумма площадей всех зазоров (так называемое живое сечение) замененной или отремонтированной колосниковой решетки должна быть равна 15-25 % от общей площади решетки.

Водотрубные котлы. В заглушенных по каким-либо причинам трубах предусматривается отверстие в стенке, чтобы воздух и влага при нагревании не вытолкнули из трубы поставленные заглушки.

В кирпичной кладке все разрушенные и выкрошившиеся кирпичи должны быть заменены, а трещины заделаны мергелем или смесью шамота с огнеупорной глиной. Для болтов крепления кирпичей допускается максимальное (до 40 %) уменьшение площади сечения.

Увеличение производительности котельных форсунок свыше нормы допускается не более чем на 10 %. Допускаются к дальнейшей эксплуатации листы обшивки, газонаправляющие щиты, листы поддонов и воздухонаправляющих устройств:

- с износом по толщине не более 50 %;

- с утонением на листах и угольниках фундамента от оборжавления не более 30 %;

- три отсутствии сквозных про ржавления.

Погрузка котлов в корпус судна

Транспортировка котлов к судну

Огнетрубный котел устанавливают на железнодорожную платформу или баржу на специальный фундамент, который может быть изготовлен также из деревянных брусьев. На платформе котел обтягивают при помощи талрепов во избежание сдвига при перевозке.

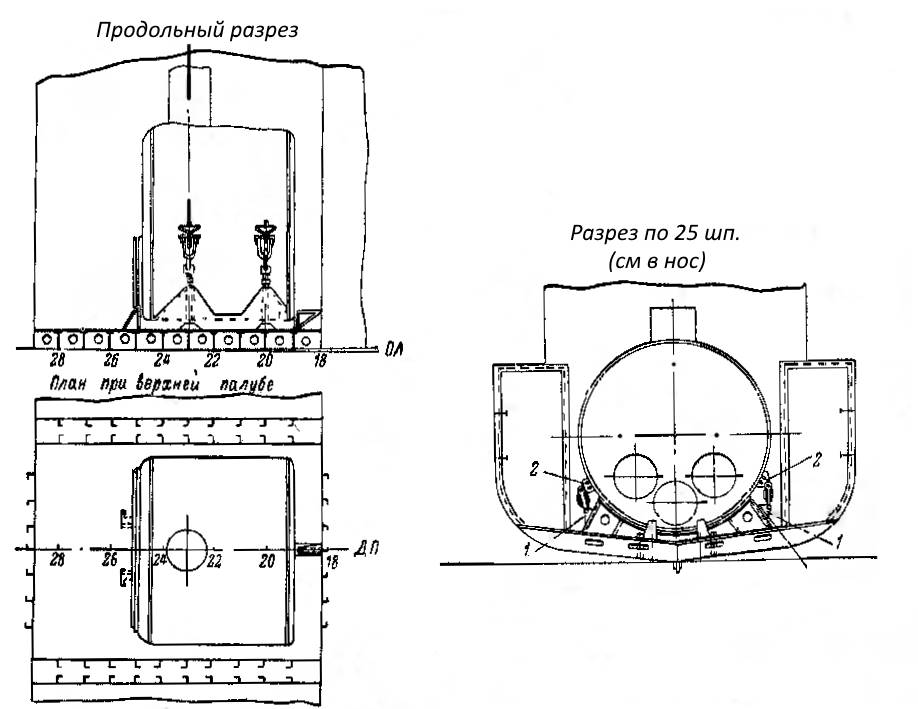

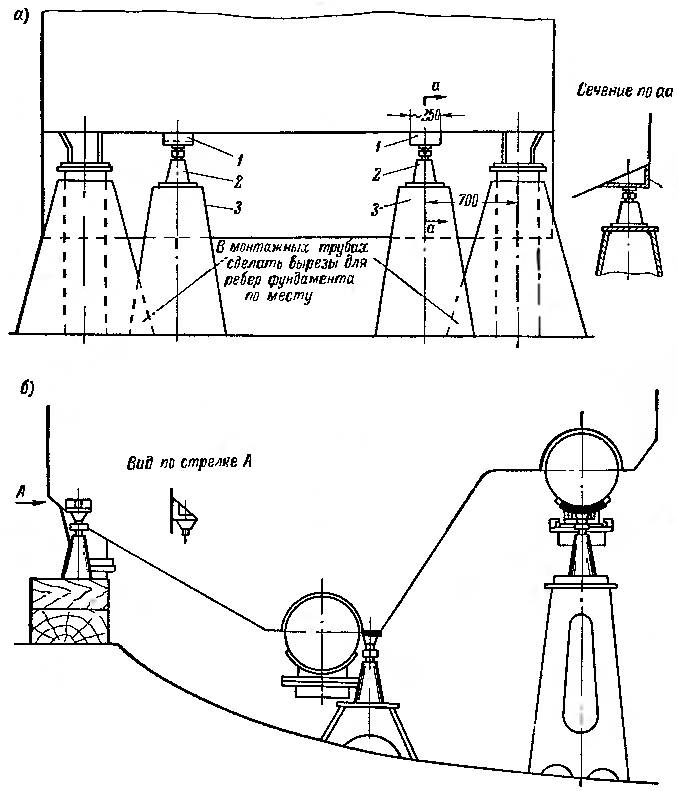

Водотрубные котлы, под топки которых ниже водяного коллектора, при перевозке к месту погрузки на судно устанавливают на высокие подставки (кабаны), а при погрузке на судно опускают либо на судовой фундамент, либо на специально подготовленные клетки.

Проверка и подготовка котельных фундаментов. Устанавливать и крепить котел та фундаменте разрешается после окончания и сдачи ОТК (в районе котельного отделения) основных корпусосварочных работ, испытаний междудонных и бортовых отсеков на водонепроницаемость. Отступления от этого правила допустимы с разрешения конструкторского бюро завода. ОТК разрешает устанавливать котел на судно после предварительной проверки соответствия комплектности и объема насыщения котла, а также внешнего осмотра и устранения обнаруженных повреждений. Если опорные поверхности фундамента обработаны, их предварительно очищают от консервирующей смазки и следов ржавчины.

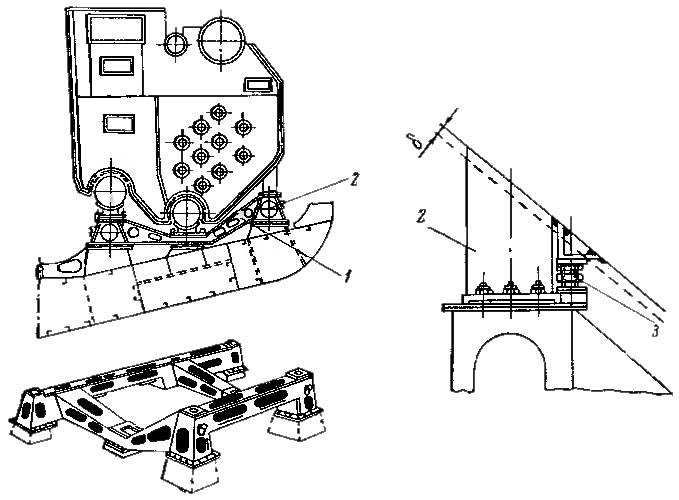

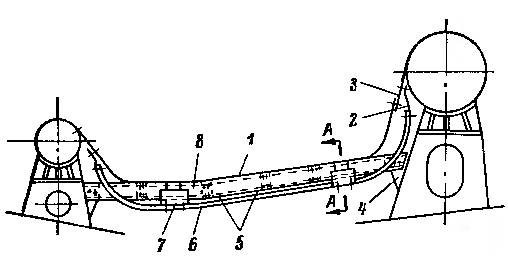

Высоту и форму фундамента для огнетрубного котла (рис. 3) проверяют до ватерпаса, по шаблонам или рейкам, маркировку фундамента — по координатам чертежа и произведенной разметке.

Для водотрубного котла проверяют переходные части фундамента или переходную раму, а также соответствие зазоров между шайбами и лапами опор и расположение болтов. Проверяют также размеры фундамента и его расположение по отношению к переборкам и диаметральной плоскости судна. Продольные и поперечные центровые риски на поперечной переборке должны быть восстановлены или нанесены вновь (рис. 4). Закерненные риски на кромках опорных плит и поперечной переборке обводят белилами. Для котлов, устанавливаемых на переходных частях фундамента или переходных рамах, опорные поверхности фундамента не обрабатываются и поэтому они не должны иметь припусков. Для котлов, устанавливаемых на монтажных плитах, пригоняемых по месту, опорные поверхности котельных фундаментов должны предусматривать следующий припуск на обработку: 5 мм для главных котлов и 3 мм — для вспомогательных. Размеры опорных плит судовых фундаментов в случае применения переходных частей должны обеспечить расположение кромок этих плит на расстоянии 80-90 мм от вертикальных стенок переходных частей (рис. 2). Это требование применительно к вспомогательным котлам соблюдается только в отношении двух противоположных сторон периметра опорной плиты.

Рис. 4 Маркировка судового фундамента и допускаемые отклонения от координат чертежа

Рис. 4 Маркировка судового фундамента и допускаемые отклонения от координат чертежа

Положение опорных поверхностей котельных фундаментов в местах установки опор можно проверять по струне (рис. 5), натянутой по контрольным линиям на бортах или при помощи шланговых ватерпасов. Струны закрепляют к скобам, приваренным на переборках или бортах.

Необработанную опорную поверхность фундаментных плит (не плоскостность) проверяют по линейке и щупу, причем линейку укладывают на плиты вдоль фундамента (рис. 6).

Непараллельность Δ опорных плит фундамента основой плоскости (рис. 4) допускается до 10 мм на 1 пог. м и при установке котлов на переходных частях и до 5 мм на 1 пог. м при. установке котлов прочими способами, разворот опорных плит фундамента в горизонтальной плоскости от номинального положения до 10 мм на 1 пог. м.

В условиях серийного производства сверление фундаментов для Судовые котлы и котельные установкиустановки вспомогательных котлов на переходной раме производится по контршаблону, согласованному с шаблоном для сверления отверстий в полках переходной рамы. При установке котла на монтажных плитах, изготовляемых по замерам с места, опорные поверхности фундамента обрабатывают для обеспечения плоскостности на станке или вручную. Чистота обработки не ниже 4-го класса по ГОСТ 2789—59.

Плоскостность обработанной поверхности фундамента проверяют:

- при станочной обработке линейкой и щупом: зазор при наложении линейки на всю длину поверхности не должен превышать 0,15 мм при длине поверхности до 500 мм и 0,2 мм — при длине свыше 500 мм,

- при слесарной обработке проверочной плитой «на краску»: не менее 5 пятен на 1 дм2, которые должны располагаться равномерно по всей поверхности. На обработанной поверхности допускаются «черновины» площадью каждая не более 25 см2, их общая площадь не должна превышать 15 % всей обработанной поверхности фундамента.

Погрузка котлов в котельные отделения. Для предохранения изоляции и арматуры деревянные щиты устанавливаются во всю длину котла, а не только под стропы. В местах прохода стропов снимают изоляцию, и на стропы подкладывают обычно плетеные из ворса маты, а в случае необходимости между стропами закладывают упоры.

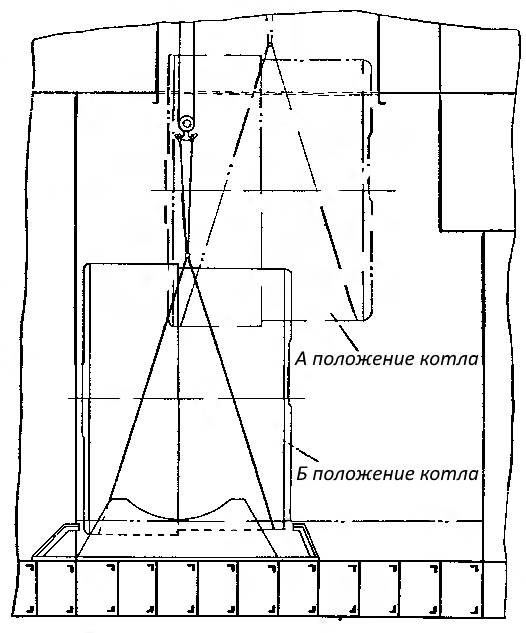

Огнетрубный котел при погрузке в корпус судна остропиливают и отдают талрепы, после контрольного подъема краном (на 100-200 мм) для проверки качества островков котел опускают на судовой фундамент (рис. 7), затем снимают стропы и выравнивают котел при помощи установленных в намеченных местах судового фундамента домкратов.

Погрузка водотрубного котла на судно осуществляется различными способами в зависимости от его конструкции, веса, наличия грузоподъемных средств и условий доставки котла к месту монтажа, а именно:

- в собранном виде с обшивкой, изоляцией, пароперегревателем, кирпичной кладкой и арматурой;

- без отдельных узлов, например, без пароперегревателя и экономайзера, без поддона, кирпичной кладки и др.;

- отдельными узлами — коллекторы, трубы, пароперегреватель в сборе, экономайзер и т. п.

Первый, наиболее рациональный, способ обеспечивает минимальный срок, высокое качество, а также меньшую стоимость монтажных работ.

Второй способ применяется, если вес котла в сборе превышает грузоподъемность кранов.

Третий способ осуществляется очень редко, если нет возможности воспользоваться первым или вторым из-за габаритов котла или отсутствия транспорта для перевозки котла в сборе к месту монтажа.

Предлагается к прочтению: Конструкция и расчет бортовых перекрытий

После того как крепления котла для перевозки удалены, проверяют наличие временных прокладок в тепловых и монтажных зазорах, заложенных в цехе для фиксирования положения опор, эти прокладки удаляют, когда котел закреплен на судне.

Погрузка котла на судно в собранном виде может производиться в такой последовательности:

Если жесткость каркаса обшивки и Грузоподъемность и грузовместимостьгрузоподъемность крана или другого подъемного средства достаточны, подъем и опускание котла в судно осуществляют, подвешивая котел к одному гаку подъемного крана при большом угле наклона стропов

Подготовляя котел к погрузке, выполняют следующие работы:

- снимают изоляцию в местах прохода стропов;

- устанавливают деревянные щиты или брусья для предохранения арматуры, наружных труб и обшивки;

- подкладывают маты под стропы;

- устанавливают упоры между стропами, чтобы уменьшить нагрузку на каркас и обшивку из-за большого уклона стропов;

- между нижними коллекторами котла устанавливают распорные деревянные брусья (или металлические распорки), чтобы предотвратить деформацию котельных труб, на которых при подъеме будут висеть коллекторы;

- производят пробный небольшой подъем крана, чтобы проверить правильность положения котла на весу и исключить возможность наклонного положения или переворачивания при подъеме.

Одним из следующих приемов котлу придают правильное положение при подъеме и опускании в судно;

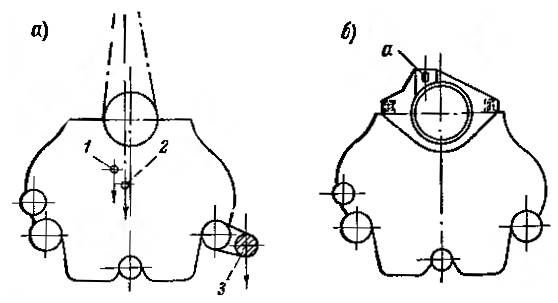

- подвешивают противовес с учетом веса отдельных частей котла (рис. 8, а); в результате этого центр тяжести котла из точки благодаря противовесу 3 перемещается в точку 2;

- надевают на паровой коллектор с двух сторон приспособление (рис. 8, б); центр тяжести котла остается без изменения, точка крепления стропов (точка а) переносится к гаку крана;

- варьируют длину стропов, например, пару стропов с одной стороны котла берут длиннее противоположной пары стропов;

- в редких случаях котел опускают в корпус судна на специальной сборной раме, которую после установки котла на домкраты разбирают на части и удаляют.

Схема остропки: стальными тросами (стропами), проверенными на допускаемую грузоподъемность, котел стропится обгонами непосредственно за паровой коллектор. Под стропы подкладывают плетеные маты. Если концы парового коллектора выступают незначительно, то заведенные стропы стягиваются дополнительно выше коллектора. Подвешенный к гаку котел поднимают и на весу разворачивают в положение, необходимое для установки в котельное отделение, затем опускают на фундамент или на клети, выложенные из деревянных брусьев.

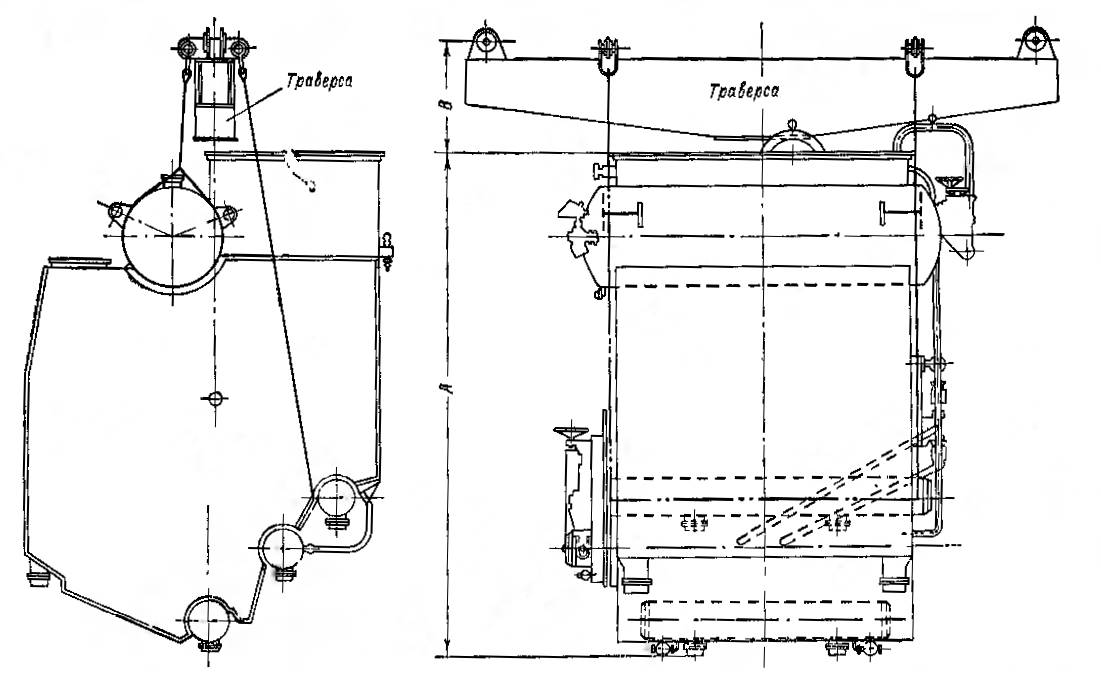

При отсутствии крана нужной грузоподъемности для погрузки котла могут быть использованы два гака меньшей грузоподъемности (рис. 9) с применением специальной траверсы.

Последовательность работ: с днищ парового коллектора снимают изоляцию, два стропа с подложенными матами охватывают удавками паровой коллектор, а один длинный строп, пропущенный вниз через котел и сбоку водяного коллектора (жесткость каркаса обшивки внизу достаточна для этого), крепится к траверсе, которая, подвешивается к двум гакам кранов.

Чтобы предупредить соскальзывание стропов с парового коллектора, устанавливают оттяжки, закрепленные за обухи штормового крепления или другие места.

К нижним опорам или рамам котла приваривают в соответствии с ожидаемой нагрузкой рымы для стропов непосредственно от гака или через траверсы, размеры и крепление рымов выбирают с учетом веса котла и положения его центра тяжести. Этим способом грузят котлы весом до 30 т.

При недостаточной грузоподъемности крановых средств или невозможности производить погрузку котла из-за габаритов в собранном виде некоторые части котла (экономайзер, пароперегреватель и т. п.) снимают с соответствующей маркировкой взаимного расположения частей. Облегченный после снятия частей или с меньшими габаритами котел опускают в Корпус судна и предъявляемые к нему требованиякорпус судна, туда же грузят, устанавливают по маркировке и закрепляют снятые части котла, после чего приступают к выравниванию и закреплению котла на судовом фундаменте.

Если по каким-либо причинам котел в корпус судна можно или необходимо грузить только по частям, погрузку осуществляют следующим образом:

- в цехе котлостроительного завода обрабатывают все части котла с необходимой маркировкой, обеспечивая при монтаже на судне требуемое качество и минимальное время сборочных работ;

- проверяют и подготовляют судовой фундамент к установке и закреплению котла;

- опускают и укладывают водяные коллекторы на фундамент;

- устанавливают специальный каркас для укладки паровой» коллектора; верхнюю часть каркаса целесообразно изготовить подвижной в вертикальной и горизонтальной плоскостях для возможности регулировки положения парового коллектора;

- укладывают на каркас паровой коллектор; по координатам чертежа и подготовленным шаблонам регулируют взаимное положение всех коллекторов, временно их закрепляют;

- устанавливают и приваривают трубы обратной воды.

Подают водогрейные трубы, заводят их в котел и вальцуют, непрерывно проверяя:

- положение коллекторов, т. е. поворот их в результате вальцовки;

- положение трубок и зазоры между трубками — гребенками, шаблонами и рейками;

- ставят упоры (глаголи) и закрепляют паровой коллектор;

- снимают каркас и в случае необходимости заводят, а затем вальцуют остальные водогрейные трубки (если конструкция каркаса не позволяет устанавливать в котле все трубы сразу);

- устанавливают и закрепляют пароперегреватель; производят гидравлическое испытание котла без арматуры, устраняя выявленные дефекты;

- устанавливают экономайзер;

- производит укладку кирпичной кладки, обшивку, установку изоляции и арматуры;

- производит регулировку установки и крепления котла на судовом фундаменте.

Установка и крепление котла на судовых фундаментах

К монтажу котла приступают только после сдачи судового фундамента под него и получения акта наблюдающей организации, например, Морского Регистра, о приемке днищевой секции в районе котельного отделения.

Для судовых котельных установок с огнетрубными котлами характерно небольшое количество котлов, устанавливаемых чаще всего в одном котельном отделении, а иногда в общем отделении с главной машиной. Фундамент огнетрубного котла, изготовленный соответственно диаметру бочки котла, приваривают к набору корпуса судна.

Барабаны котла должны плотно прилегать к фундаментам по всей опорной поверхности для этого применяют:

- свинцовые прокладки;

- прокладку из асбестового волокна с суриком, покрытую парусиновой оберткой;

- суриковую замазку.

Огнетрубные котлы монтируются на судне всегда в собранном виде. Уложив на поверхность фундамента прокладки, устанавливают котел по продольным, поперечным и контрольным рискам согласно разметке по соответствующему чертежу и диаметральной плоскости.

При пользовании шланговым ватерпасом сравнивают уровень воды в стеклянных трубках шланга с отметками на котле, проверяют правильность установки котла с учетом крена и дифферента судна в момент проверки (рис. 10). Работу принимает ОТК и фиксирует положение котла. Допускается несовпадение уровней воды в стеклянных трубках шланга с отметками не более чем 5 мм.

1 – стойка; 2 – шланг; 3 – огневой шуруп

Преимущественное распространение получил следующий способ крепления котла (рис. 11): один конец талрепа соединяют с обушками 2, приваренными к котлу, а второй соединяют с обушками 1 для крепления к судовому фундаменту. Наметив места приварки обушков на судовом фундаменте, прихватывают и приваривают четыре обуха, используя электроды марки Э-42 по ГОСТ 2523—51. После приварки обушков крепят котел, регулируя его положение талрепами. Стопоры устанавливаются только после того, как талрепами создан нужный натяг (при горячем котле). Установка котла принимается ОТК.

При водотрубных котлах применяется агрегатированные судового механического оборудования для резкого сокращения объема и продолжительности механомонтажных работ на судне. Осуществление этого принципа возможно путем создания конструкций и технологии, позволяющих:

- или выполнить установку котлов, собранных в полном объеме (с максимальным насыщением) в цехе котлостроительного завода, включая арматуру, топочные устройства, Цистерны, трубопроводы и электрооборудование судовтрубопроводы, изоляцию и кирпичную кладку;

- или монтировать котлоагрегат заранее в цехе на переходной фундаментной раме совместно с теплообменными аппаратами, вспомогательными механизмами и приборами.

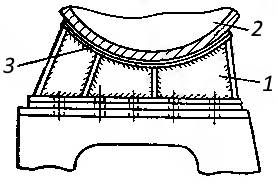

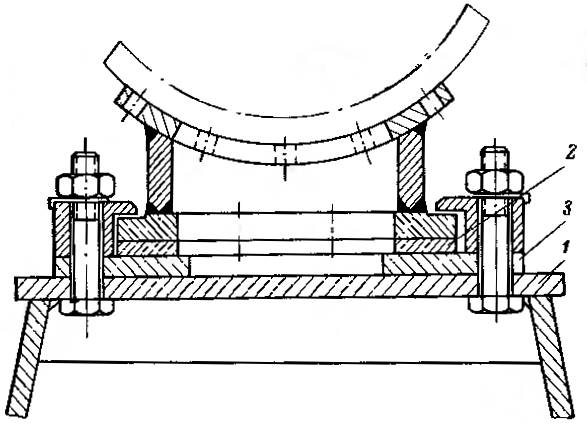

Наиболее трудоемкие монтажные операции — это установка и крепление котла к фундаментам. Водотрубные котлы опираются на опоры нижними коллекторами: водяными или водяными и экранными. Каждый коллектор лежит на двух опорах, иногда на трех, жестко закрепленных с судовым фундаментом. Для возможности перемещения при тепловых расширениях котел имеет одну жесткую закрепленную опору (рис. 12), а также опоры либо с одной степенью свободы перемещения, либо с двумя.

Опора 1, на которой коллектор 2 лежит свободно на латунной прокладке 3, называется подвижной (рис. 13).

Опора 1, к которой жестко крепится коллектор 2, называется неподвижной (рис. 14). Диаметр отверстия для крепления с фундаментом на 8-10 мм больше диаметра крепительных болтов 3 для продольного и поперечного перемещения опоры на фундаменте 6. Опора снабжена болтом 4, который соединяет ее с угольниками 5.

Существуют три основных способа крепления котлов на фундаментах при помощи:

- переходной рамы;

- переходных частей фундамента;

- пригоняемых по месту монтажных плит.

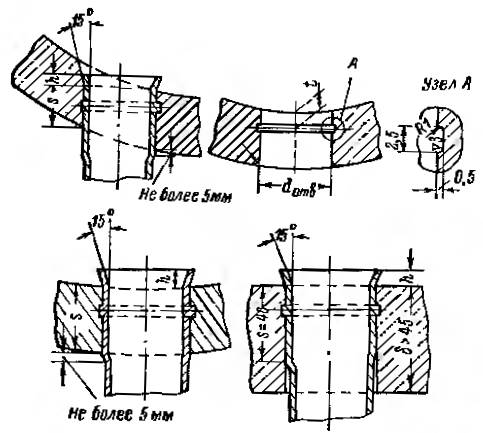

Принципиальная конструкция крепления котла на судовом фундаменте при помощи переходной рамы 1 и при наличии у котла специальных опор для поддержания каркаса 2 показана на рис. 15. Эти опоры причерчивают к нему при сборке котла на стенде. Для надежного прилегания опор к раме приварку следует производить, если предусмотрено упругое поджатые каркаса 3. Величину δ рекомендуется выбирать в пределах 1,5-2 мм.

Переходная рама, используемая при транспортировке котла, после его установки на судне полностью или частично входит в состав судового фундамента (иногда вырезаются перемычки переходной рамы). Наличие переходной рамы обеспечивает геометрическую неизменяемость котла при подъемах его краном и других видах транспортировки. Благодаря тому, что сборку котла осуществляют непосредственно на переходной раме, нет необходимости применять пригоняемые по месту монтажные плиты. Опорные рамы фундамента не обрабатываются.

Котел на судовом фундаменте устанавливают с применением местных выравнивающих шайб, а крепление осуществляют болтовым соединением или сваркой, первое из них позволяет использовать агрегатный способ ремонта котла.

Крепление котла при помощи переходной рамы осуществляется следующим образом Проверив положение котла, переходную раму крепят к судовому фундаменту болтами или сваркой. Отверстия в опорных плитах фундамента следует располагать так, чтобы расстояние от осей до кромки опорной плиты было не меньше одного диаметра крепежного болта. Выравнивающие шайбы, устанавливаемые между рамой и опорными фундаментами, изготовляют из стали любой марки, их наименьшая толщина 3 мм выдерживается по замерам с места с допуском +0,2 мм. Размеры снимают у кромок отверстий. Приборы для измерения шероховатости поверхности, волнистости и отклонений формыЧистота обработки поверхностей шайб — не ниже 4-го класса по ГОСТ 2789—59 Разрешается установка пакета из двух или трех шайб, в этих случаях на торнах шайб цифрами указывается их толщина (в миллиметрах).

Если ребра фундамента мешают нормально установить болт, то с разрешения КБ завода допускается местная подрубка ребра или срез части головки болта с одной стороны, но не более чем до стержня болта. Местные зазоры между выравнивающей шайбой и полками фундамента и переходной рамы при затянутых болтах не должны превышать 0,4 мм. Свисание шайбы с опорной плиты фундамента допускается не более 5 мм.

Крепление котла при помощи переходных частей фундамента производится следующим образом. Котельная опора 1 и прижимные планки 2 (рис. 16) остаются без изменений, вместо монтажной плиты устанавливают переходную часть 3. Соединение переходных частей с опорами котла осуществляют без слесарной подгонки, так как сопрягаемые поверхности обрабатывают на станке. К судовому фундаменту переходную часть приваривают при монтаже котла. Для сохранения заданного положения по высоте (при переделке старых проектов) судовой фундамент 5 должен быть понижен по сравнению со старым размером на величину h1.

Котел, погруженный на судно, устанавливают на 50-60 мм выше первоначального положения при помощи распорных домкратов 4, так как на нижних кромках переходных частей фундамента имеется припуск. Таким образом котел можно опускать в судно, регулировать установку его и крепить при полном насыщении деталями, узлами и частями.

Проверив положение котла, производят разметку под подрезку припуска на вертикальных стенках переходных частей фундамента. После разметки, учитывающей крен, дифферент, положение относительно ДП и поперечной переборки судна, а также по высоте, газовым резаком подрезают припуск.

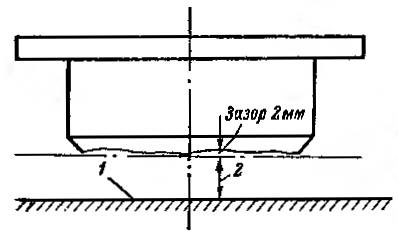

Требуется, чтобы расстояние от поверхности опорных плит судового фундамента до подрезанных и зачищенных под сварку кромок вертикальных стенок переходных частей фундамента было одинаковым, и величина отклонения не превышала 2 мм (рис. 17).

1 – поверхность опорной плиты фундамента; 2 – установочный (номинальный) размер шаблона

Проверку выполняют подготовленным концевым шаблоном. Необходимо, чтобы зазоры под сварку между кромками не превышали 2 мм и на протяжении кромки каждой стороны переходной части было не менее двух мест касания кромки с опорной плитой. При отсутствии мест касания укладывают две временные прокладки на расстоянии 40-60 мм от углов переходной части. После наложения электроприхваток временные прокладки удаляют. Перед сваркой ОТК проверяет положение котла относительно ДП, поперечной переборки, по высоте, крену, дифференту, а также зазоры и зачистку кромок под сварку. Затем выполняют приварку переходных частей к опорным плитам. После первого прохода при сварке убирают распорные домкраты. В случае необходимости производят проковку сварного шва на части или на всем периметре, затем удаляют прокладки из тепловых зазоров и проверяют прилегание опор котла к опорным плитам переходных частей фундамента и зазоры.

Зазоры между основаниями плит у главных котлов на участке 70-100 мм от углов подвижных опор и на участке 100-150 мм от углов неподвижной опоры, а также на одной из четырёх сторон периметра основания не должны превышать 0,3 мм, а на остальном протяжении периметра 0,2 мм.

Для вспомогательных котлов зазоры по периметру опоры не регламентируются. Однако на двух сторонах периметра каждой опоры главных и вспомогательных котлов должны быть участки, где пластинка щупа 0,1 не проходит.

Крепление котлов к фундаменту при помощи пригоняемых по месту монтажных плит (рис. 18) используется для котлов с недостаточно жестким каркасом при неполном насыщении котла и по другим причинам.

Технология крепления котлов предусматривает обработку фундаментов с проверкой по контрольной плите «на краску», изготовление по замерам с места и слесарную пригонку монтажных плит 3 к основанию котельной опоры 2 и фундаменту 1. Сверление по месту большого количества отверстий диаметром 30-32 мм в фундаментах ручными пневматическими машинками. Сборочные работы на построечном местеМонтажные работы осуществляют с большим количеством перемещений котла домкратами при его установке, что иногда вызывает-нарушение соединений отдельных узлов и деталей.

Указанный метод задерживает монтаж котлов особенно с большим насыщением и принадлежит к числу наиболее трудоёмких при работах на судке; он рекомендуется при невозможности использовать более прогрессивные способы крепления котлов.

После установки и проверки положения котла относительно ДП и поперечной переборки судна, по высоте, крену и дифференту, снимают размеры с места и обрабатывают по ним монтажные плиты. Обработанные плиты пригоняют по месту с соблюдением следующих условий прилегания их к судовому фундаменту и основаниям котельных опор:

- в сопряжениях монтажной плиты с фундаментом и с основанием котельной опоры допускаются зазоры до 0,5 мм на участках длиной до 150 мм между местами касания. Для вспомогательных котлов длина участков распространения зазора между местами касания по периметру сопряжения не регламентируется. Однако должно быть не менее двух мест касания на каждой из двух сторон периметра сопряжения и не менее одного места касания на каждой из двух остальных сторон периметра;

- в подвижных сопряжениях монтажной плиты с основаниями котельных опор главных и вспомогательных котлов в процессе пригонки требуется обеспечить контакт поверхностей «на краску»: 4—5 пятен на 1 дм2 на площади не менее 60 % трущейся поверхности. После пригонки монтажной плиты по периметру сопряжения допускаются зазоры до 0,3 мм на участках длиной до 100 мм между пунктами касания. Головки болтов для крепления опор к судовому фундаменту и гайки должны плотно прилегать к поверхности, чтобы щуп 0,1 мм не проходил на длине, составляющей не менее 1/3 окружности гайки или головки болта. Длина выступающей из гайки нарезанной части болта не должна превышать четырех ниток, а монтажные и тепловые зазоры были выдержаны в соответствии с рис. 2.

Закрепляя на судовом фундаменте при помощи монтажных плит опоры типа рис. 2, следует оставлять зазор между шайбами и лапами опор в пределах 0,3-1,0 мм, а также обеспечивать расположение болтов относительно центров отверстий в лапах согласно чертежу.

Особенности крепления вспомогательных котлов. При креплении котла к фундаменту между основанием опоры 1 (рис. 19) и фундаментом 2 укладывают прокладку 3, пригоняемую по месту в период монтажа котла. В другом случае (рис. 20) латунная пластинка 2 крепится винтами 4 к переходной части 3, в которой для заводки болтов с двух противоположных сторон предусмотрены вырезы.

Опорную поверхность переходной части и поверхность латунной пластины, закрепленной винтами к основанию опоры, для сопряжения обрабатывают на станке без слесарной пригонки. Ввиду небольшой толщины (5-8 мм) вертикальных стенок переходной части кромки под сварку не разделывают.

Для погрузки котлов в некоторых конструкциях предусмотрены специальные рамы. Если на фундаменте монтируется вспомогательный котел барабанного типа, опорные поверхности фундаментов не обрабатывают, а латунные прокладки не требуют слесарной пригонки.

Установку и выверку котла в заданном положении обычно производят при помощи установочных домкратов (рис. 21).

В процессе монтажа в случае необходимости к котлам с опорами приваривают для поддержки каркаса дополнительные опоры 1 для установочных домкратов 2, устанавливаемых на фундаментах 3. При отсутствии домкратов применяют брусья, положенные под коллекторы и опоры котла, а регулировку производят клиньями, заводимыми между брусьями и опорами.

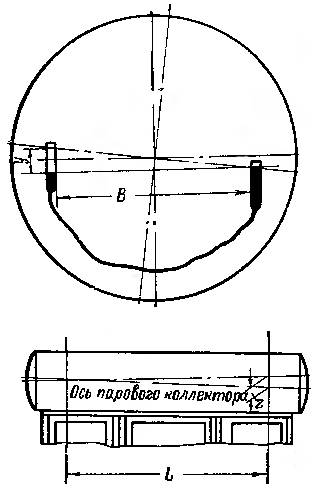

Установку котла в заданное положение осуществляют в соответствии с координатами установочного чертежа, определяющими положение котла относительно ДП судна, поперечной переборки или теоретического шпангоута по высоте от основной плоскости и по уклону в нос. Для быстроходных судов котел устанавливают с уклоном вниз оси парового коллектора в нос на 10-15 мм.

При установке главных и вспомогательных котлов выдерживают следующие допуски:

- отклонения положения продольной оси парового коллектора по высоте от основной плоскости и относительно диаметральной плоскости судна не должны превышать ± 15 мм. Разрешается проверять положение котла относительно ДП судна и поперечной переборки, используя в качестве промежуточных баз продольные и поперечные центровые риски на фундаменте под коллектором и неподвижной опорой. Для контроля положения котла в продольном направлении судна служат только центровые риски на опорной плите фундамента под неподвижную опору. Смещение центровых рисок на котельных опорах или на переходных элементах (переходная часть фундамента, переходная рама) относительно центровых рисок на опорных плитах фундамента допускается ± 5 мм. Относительное смещение указанных рисок может быть доведено также в пределах ± 15 мм минус величина фактических отклонений центровых рисок на опорных плитах фундамента относительно диаметральной плоскости и поперечной переборки;

- непараллельность продольной оси парового коллектора диаметральной плоскости судна не должна превышать 4 мм на 1 м длины коллектора;

- отклонение расстояния от переборки до днища парового коллектора не должно превышать ± 1 мм;

- Крен судна при поперечном перемещении грузакрен котла δy, (рис. 22) допускается не более 8 мм на 1 пог. м диаметра коллектора и определяется по формуле

где:

- y – в мм;

- B – в м;

- отклонение по дифференту продольной оси парового коллектора от заданного положения δz (рис. 22) не должно превышать ±2 мм на 1 пог. м длины коллектора и определяется по формуле

где:

- z – в мм;

- L – в м.

Чтобы проверить положение котла на судне, используют закерненные центровые риски на днищах парового коллектора, нанесенные при изготовлении котла. При наложенной изоляции сваркой или винтами на паровом коллекторе закрепляют кронштейны (рис. 23), на которые выносят центровые риски. Если центровые риски можно вынести на поверхности обшивки, то устанавливать кронштейны необязательно.

Дефекты и методы дефектоскопии деталейДефекты фундамента котла устраняют следующим образом: листы и угольники заменяют, если утонение от ржавчины достигает более 30 % или имеется сквозное проржавление. Ослабление фундамента компенсируется дополнительными ребрами жесткости, кницами и другими креплениями.

При проводке труб через конструкцию фундамента или при переделках ослабленное вырезкой место укрепляют приваренной планкой или кольцом. Монтаж верхних креплений котла. Для противодействия возникающим при качке силам инерции, стремящимся сдвинуть котел с опор, устанавливают дополнительные крепления. Они применяются трех основных типов:

Крепление типа рис. 24, о может изготовляться без пригоняемой по месту монтажной плиты 5 и с применением ее. В первом случае вертикальные стенки фундамента 3 подают на монтаж отдельными деталями с припуском 50 мм по высоте, а опорную плиту фундамента 4 — в сборе с кронштейном 1, который уже механически обработан.

Во втором случае (с монтажной плитой) фундамент до монтажных работ сварен, механически обработан и приварен к подволоку. Смещение фундамента относительно обуха 2 в направлении продольной оси котла допускается до 10 мм и в направлении поперечной оси котла — до 5 мм.

Кронштейн в сборе с плитой фундамента или без нее, установленный на место в заданное положение, закрепляют временными распорками. При этом выдерживаются зазоры с и б по чертежу. Зазоры под сварку не должны быть больше 2 мм. Во избежание значительных деформаций в зазоры под сварку рекомендуется вкладывать местные прокладки и удалять их после наложения прихваток. При сборке фундамента (после сварки) допускается изменять зазоры, а и б в пределах ± 10 % от их номинального значения.

Если используются пригоняемые по месту монтажные плиты, плоскость обработанной поверхности фундамента проверяют при помаши линейки и щупа. При этом допускаются следующие зазоры: между линейкой и плитой до 0,2 мм, между монтажной плитой, пригоняемой по месту, и плитами кронштейна и фундамента до 0,5 мм.

При креплении типа рис. 24, б и в пригонку и прихватку обухов рекомендуется производить после предварительной сборки крепления. При сверлении тяг по месту расстояние от центра отверстия до края тяги должно быть не менее диаметра отверстия.

Закончив монтажные работы, крепления всех типов окрашивают, а талрепы консервируют, тепловые зазоры в верхних креплениях всех типов окончательно проверяют и регулируют при горячем котле на плаву судна.

Монтаж обшивки котла, воздухонаправляющих устройств, трубопроводов на котле, топочных устройств, поддона и кирпичной кладки

Монтаж обшивки котла. Если на котле, поступающем на судно для монтажа, частично не поставлена обшивка, производят следующие работы.

В случае необходимости устанавливают и плотно обжимают каркас обшивки на коллекторах. Чтобы обеспечить перемещения при температурных деформациях, диаметр отверстий в каркасах выполняют на 4-5 мм больше диаметра крепительных болтов. Съемные щиты устанавливают на каркасах с асбестовыми прокладками и обычно закрепляют чеканами.

Дефекты обшивки каркаса, газоходов и поддонов котла исправляют одним из следующих способов: обнаруженные не-плотности устраняют, заменяя прокладки, или уплотняют асбестовым шнуром, или обжимают крепления или применяют другие способы, места сквозных коррозионных поражений и прогаров на каркасе и в листах обшивки вырезают и приваривают новые полосы, листы или угольники. Листы обшивки, газонаправляющих щитов, поддонов и воздухонаправляющих устройств заменяют, если износ достигает 50 % толщины и более. Для каркаса разрешается допуск на размер ± 15 мм против чертежного. Прогоревшие отдельные листы обшивки заменяют. Плотность обшивки восстанавливают, заменяя дефектные прокладки и уплотняя их крепежным материалом.

Читайте также: Судовые копировальные аппараты

Сборку на котле новых или отремонтированных деталей каркаса, листов обшивки, воздухонаправляющих устройств, поступающих с приваренными полосами, листами или угольниками, выполняют по маркировке, нанесенной при демонтаже деталей.

Монтаж воздухонаправляющих устройств. При монтаже устройства должны быть соблюдены следующие требования.

Для конструкций воздухонаправляющих устройств с форсуночным штуцером:

- форсунка должна быть навернута на резьбу форсуночного штуцера не менее чем на 3—4 нитки и застопорена;

- должен быть выдержан установочный размер между торцами форсунки и форсуночного штуцера. Если чертежом не оговорены допускаемые от этого размера отклонения, их следует принимать равными ± ½ шага резьбы форсуночного штуцера;

- форсунка должна легко входить в форсуночный штуцер. Незначительные искривления форсуночного штуцера допускается править ударами ручника или кувалды;

- положение форсунки относительно фурмы и расстояния между осями форсунок зависят от положения форсуночных штуцеров и при установке форсунок не проверяются.

Для конструкций без форсуночного штуцера:

- форсунку устанавливают по оси фурменного отверстия с проверкой шаблоном. Отклонение оси форсунки от оси фурменного отверстия на торце форсунки, обращенном к топке, не должно превышать допуска на нецилиндричность фурменного отверстия;

- размеры, определяющие положение форсунки в осевом направлении, выдерживаются без достаточной точности. Положение форсунок окончательно регулируется по факелу распиливания при пробных пусках котла. Корпус факела не должен пересекаться с внутренней поверхностью фурмы или касаться ее, а зазор между факелом и кромкой фурмы должен быть минимальным и равномерным по всей окружности, чтобы предотвратить попадание в топку излишков воздуха. Величину зазора определяют на глаз. Для регулировки положения форсунок изменяют толщину набора шайб под башмаком форсунки. Угол конуса распыливания должен находиться в пределах 70-90°, чтобы воздух проходил в достаточном количестве и имел направление, обеспечивающее хорошее перемешивание с топливом.

При выключенной форсунке доступ воздуха в топку должен прекращаться.

В соединениях приводов к воздухонаправляющим устройствам не допускается большой люфт. Ход поршня сервомотора должен быть согласован с ходом регистров: при одном крайнем положении поршня регистры открыты, при другом — закрыты. В положении «закрыто» регистры тоже полностью закрыты, между уплотнительными поверхностями регистра и корпусом воздухонаправляющего устройства допускается местный зазор 1 мм. В положении «открыто» регистры должны быть открыты на величину, указанную в чертеже, но не превышать ее больше чем на 10-15 %.

По окончании монтажа детали приводов и сервомоторов окрашивают алюминиевой краской.

Монтаж трубопроводов, расположенных на котле. Трубы, поступившие на монтаж, расконсервируют и после осмотра, если имеются приваренные присоединительные элементы, подвергают гидравлическим испытаниям на прочность по Правилам Регистра. Кронштейны для крепления труб приваривают к каркасу с учетом возможности снятия листов обшивки.

Трубопроводы при монтаже размещают так, чтобы они не затрудняли доступа к арматуре и обслуживанию котла. Трубы не должны переплетаться, перекрывать друг друга, провисать и закрывать номерные знаки форсунок. Их расположение должно обеспечивать возможность снятия форсунок для чистки, а также возможность установить растопочную форсунку и электровоспламенитель, не разбирая трубопровода. Энергетическая установка, системы и трубопроводы плавучей буровой установкиТрубопроводы, смонтированные при сборке котла, после установки и крепления его на судне подвергают гидравлическому испытанию на плотность по Правилам Регистра, независимо от испытаний, выполненных в цехе (без снятия изоляции).

Монтаж топочных устройств. Топочные устройства обычно монтируются при сборке котла в цехе котлостроительного завода, но в некоторых случаях при достройке и ремонте монтаж топочных устройств производится на судне. После монтажа устройство проверяют (при холодном котле) внешним осмотром, замерами расположения деталей, пробными передвижениями, контролируют также положение ограничительных устройств и действие стопоров. Окончательную регулировку работы устройства всегда выполняют на судне.

Установленные и закрепленные регистры (наружный и внутренний) должны плотно закрывать воздушные полости. Между регистром и кольцом корпуса допускаются местные зазоры до 1 мм. Не допускаются провисание, перекосы и заедание тяг диффузоров и регистров при их перемещении вручную.

Расконсервации подвергают наружные части сервомоторов, форсунок и приводов, рас консервацию внутренних частей форсунок и сервомоторов с разборкой не производят, так как внутренняя консервация легко смывается мазутом при пробных пусках котла.

К топочным устройствам относятся также сажеобдувочные аппараты. Обычно для сажеобдувочного аппарата на наружном листе обшивки устанавливается приварыш, к которому на болтах крепят корпус аппарата. Трубу аппарата вдоль котла пропускают через опорные кронштейны и стойки с отверстиями, которые крепят специальными хомутами. Труба сажеобдувочного аппарата должна свободно вращаться о без заеданий в корпусе, в отверстии обшивки и в опорных поверхностях стоек. Устанавливаются также упоры, ограничивающие поворот трубы аппарата по месту.

Для устранения дефектов форсуночного устройства выполняют следующее: при подтеках мазута форсунки перебирают и сменяют прокладки, если производительность форсунок увеличивается более чем на 10 % против нормы, заменяют головку форсунки с распылительной шайбой. Прижимные отверстия головок форсунок проверяют двусторонним калибром, причем один конец калибра обработан по чертежному размеру отверстия, другой — по предельно допускаемому. Запрещается:

- рассверливать прижимные отверстия в головках форсунок с целью увеличения расхода мазута;

- исправлять трещины и раковины в головках форсунок сваркой.

При условии, что диаметр прижимного отверстия головки не выходит за пределы допустимых норм, можно уменьшить производительность форсунки следующим образом:

- при незначительном увеличении производительности форсунки (до 5 %) ее распылительную пробку в головке притирают наждаком и пастой ГОИ;

- при более значительном увеличении производительности форсунки сферические распылительные пробки протачивают и шлифую по конусу, плоские — притирают на наждачном камне и доводят по плите. Изношенные на 40 % и более стволы форсунок заменяют.

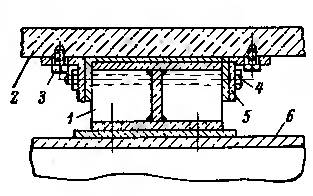

Монтаж поддона. Поддон (рис. 25) может состоять из одного или двух слоев листов с жесткой легкой рамой между ними для создания воздушной изоляции.

Чтобы обеспечить перемещение листов двухслойного поддона от температурных расширений, отверстия в листах под болты выполняют овальной формы (рис. 26, б, в). Располагаясь близко к фундаменту, двухслойный поддон мешает креплению котла, поэтому его окончательно устанавливают после того, как закреплены котлы. Обычно поддоны изготовляют и контрольно устанавливают в котел на котлостроительном заводе. Общие сведения по подготовке производства и организации монтажных работПри монтажных работах на судне по маркировке сопрягаемых деталей производятся установка и крепление поддона.

а – крепление к коллектору; б – овальные отверстия под болты для крепления к коллектору; в – то же к поддону

При сборке поддона на судне сначала приваривают (по месту) к фундаменту котла кницы 4 (рис. 25), устанавливают и крепят к кницам (на болтах или при помощи сварки) балки 8 коробчатого сечения и угольники 5 и 7 рамы, лежащей между листами Ли 6 слоев поддона. Затем укладывают и закрепляют на раме листы наружного 6 и внутреннего 1 слоев поддона.

Закрепив поддон и установив под коллекторный лист 3 и переходный лист 2, на внутреннюю поверхность поддона (со стороны топочного пространства) укладывают и закрепляют листы изоляции (на рис. 25 не изображены). На рис. 27, а показано крепление деталей поддона к коллектору, под коллекторный лист крепится к телу коллектора на болтах 5 с овальными отверстиями (рис. 27, б), к этому листу крепят внутренний лист 4 также на болтах с овальными отверстиями (рис. 27, в) и наружный лист. 3. Отклонение смонтированного поддона по длине и высоте от осевой линии коллекторов до наружных листов допускается не более ± 5 мм.

1 – бочка; 2 – стеклянная трубка; 3 – резиновый шланг

Предусмотренную чертежом толщину термоизоляционного слоя составляют из одного, двух или трех листов асбестового картона, которые целесообразно склеивать силикатным клеем. Все щели и стыки между листами асбестового картой закладывают тонкими асбестовыми листами; картон покрывают шамотом толщиной около 5 мм, на который укладывают слой кирпича.

Монтаж поддона проверяют:

- на надежность крепления к коллекторам: размеры и соответствие расположения болтов в овальных отверстиях;

- на жесткость: под тяжестью шагов двух человек по внутренним листам поддон не должен качаться, а прогибы и выпучены должны составлять не более ± 8 мм на площади 2-2,5 м2. Для температурного расширения в районе планок поддона обеспечивают зазор не менее 10 и не более 18 мм. Монтаж кирпичной кладки. Чтобы уменьшить потери тепла через обшивку котла и предохранить обшивку от высоких температур топочных газов, внутренние поверхности топочного пространства (поддон, передний и задний фронты) облицовывают огнеупорным кирпичом.

Используют четыре вида кирпичей:

- легковесный;

- фасонный;

- кирпич без отверстий;

- кирпич с отверстиями. Температура помещения при монтажных работах с кирпичной кладкой должна быть не ниже +5°.

Монтаж кирпичной кладки начинают с поддона. Поверхность поддона застилают асбестовым картоном, все рваные или разлохмаченные кромки которого обрезают. Крепление картона к внутренним стенкам топки в процессе кладки допускается производить силикатным клеем. Толщину швов кирпичной кладки выдерживают по чертежу с допуском отклонения от номинальной не более ± 1 мм. Между кирпичами оставляют расстояние не более 3-5 мм, швы между кирпичами промазывают мергелем или смесью шамота с огнеупорной глиной.

На уложенном огнеупорном кирпиче не должно быть трещин и отбитых углов, свыше допускаемых ГОСТ, следует обеспечить, кроме того, плотное прилегание кирпича к поддону и стенкам топки котла, а также гладкую поверхность кирпичной кладки. Зазоры между метровой линейкой и поверхностью кладки при проверке не должны превышать 10 мм. Допускаются уступы по стыкам и пазам не более 2-3 мм.

Затяжка болтов ключом нормальной длины (при креплении кирпича) должна быть нормальной, без сильного натяга. Длина нарезной части, выступающей из гайки, не должна превышать четырех ниток. Фурменные отверстия выкладывают фасонным кирпичом по специальному шаблону. Базой для шаблона служит отверстие форсуночного штуцера или сопло, временно установленное в заданное положение Форсунки с много дырчатыми распылителямифорсунки, или специальный макет. Отклонение диаметра отверстий фурм, которые должны быть соединены с отверстием форсуночного штуцера или соплом форсунки, от заданных размеров допускается до +5 мм. Эксцентриситет отверстия фурмы относительно оси воздухонаправляющего устройства допускается до 5 мм, проверка производится шаблоном.

Просушку кирпичной кладки ведут в течение трех суток при температуре окружающего воздуха не ниже +10°. Допускается ускоренная просушка кирпичной кладки при помощи костра, разведенного па поддоне топки, или другим способом.

Монтаж кирпичной кладки выполняется с соблюдением следующих условий:

- кладку каждого следующего ряда начинают после выкладки всего предыдущего ряда;

- кладку каждого ряда производят лишь после пригонки кирпичей насухо так, чтобы крепительные болты совпадали с отверстиями в обшивке;

- при пригонке кирпичей обязательна разноска стыков кирпичной кладки;

- концевые кирпичи не должны соприкасаться с водогрейными трубами;

- при кладке в зимних условиях температура кирпича должна быть не ниже +5°, в противном случае не обеспечивается достаточное сцепление с раствором.

В судовых условиях кирпичную кладку ремонтируют, заменяя разрушенные и выкрошившиеся кирпичи. Обмазку производят кистью по хорошо просушенной кладке. Форсуночные отверстия выкладывают из кирпичей по специальному шаблону. Кирпичи укладывают ровно, стыками вразмет при расстоянии между кирпичами не более 3-5 мм. Используются колосники, изношенные места которых подвариваются электродуговой сваркой, после чего наплавленные места обрабатывают наждачным камнем. Мергелем заделывают появившиеся трещины, им же обмазывают по хорошо просушенной кладке всю поверхность топочной обмуровки Швы также заделывают мергелем. Болты для крепления кирпичей, если их толщина уменьшилась вследствие коррозии более чем на 40 %, заменяют. По поддону топочной камеры заменяемый кирпич укладывают в два слоя, а по ее боковым стенкам — в один слой: на ребро и плашмя. Пригонку кирпича производят с разноской стыков кладки при расстоянии между кирпичами не более 3-5 мм.

Внутренние работы в котлах

Монтаж внутренних частей

Воронки верхнего продувания располагают на такой высоте, чтобы их верхние кромки были на 25 мм ниже рабочего уровня воды в котле, количество и расположение воронок должно обеспечивать возможность продувания воды и масла со всего зеркала испарения.

Все котлы снабжаются указателем низшего уровня воды и указателем нормального (рабочего) уровня воды. Указатели 9 укрепляют на стенке котла на видном месте вблизи водоуказательного прибора. На огнетрубных котлах высота (низшего уровня воды над наивысшей точкой поверхности нагрева допускается: при внутреннем диаметре 2,5 м и более — не менее 125 мм при внутреннем диаметре менее 2,5 м (до 1,5 м) не менее 100 мм, при внутреннем диаметре 1,5 м и ниже — не менее 75 мм.

Указанная высота низшего уровня воды должна сохраняться при крене судна на 4° и при возможных эксплуатационных дифферентах судна. У огнетрубных котлов рабочий уровень воды расположен на высоте от 0,7 до 0,78 диаметра, считая от низа шей образующей цилиндра котла. Если рабочий уровень выше указанного, устанавливают сухопарник.

Ниже приводится наиболее распространенный и удобный способ установки (рис. 27). На верхнюю наружную часть шинельного листа (небо) средней огневой камеры устанавливается бачок с водой таким образом, чтобы уровень воды был выше нёба на 175 мм (или другой размер, указанный в чертеже или схеме). Шлангом со стеклянной трубкой выносят уровень к воронке верхнего продувания и к колонкам вод указателя. Воронку сначала устанавливают так, чтобы ее верхняя кромка была выше уровня воды в стеклянной трубке на величину, указанную в чертеже или схеме, а затем закрепляют. Колонку вод указателя устанавливают в положение, при котором нижняя кромка стекла находится на одном уровне с водой в стеклянной трубке шланга, а указатель низшего уровня воды выше уровня в стеклянной трубке на размер, указанный в чертеже или схеме (рис. 28).

После разметки устанавливают и приваривают кронштейны приборов. По месту гнут и обрезают трубы для приводов и приваривают к ним ручки и серьги. Приводы соединяют с клапанами водомерных приборов, заводят в кронштейны и закрепляют.

При установке указателей низшего и рабочего уровней воды соблюдаются следующие требования:

- допуски на свободные размеры — по 7-му классу точности (ГОСТ 1010);

- гравировка выполняется на глубину 0,5 мм с заливкой черным лаком (шрифт № 10 по ГОСТ 2930—45);

- по указанию организаций, контролирующих монтажные работы, иногда вместо слова «рабочий уровень» пишут «средний уровень»;

- отверстия под шпильки для крепления указателя сверлить по месту после окончательной установки указателей уровня воды.

Внутренние работы при ремонте огнетрубных котлов. Организация работ и техническая документация в сборочно-сварочном цехеХарактер и объем работ находятся в зависимости от вида ремонта. Так, например, при капитальном ремонте с выемом котла из корпуса судна монтажные работы осуществляются в такой же технологической последовательности, как и при достройке. При текущем и среднем ремонтах, когда котлы ремонтируются на судне без выема из корпуса, после ремонта отдельных деталей и узлов или их замены производят сборку котла на судне.

Течь дымогарных трубок в местах соединения с трубной решеткой устраняют заваркой или вальцовкой. Чтобы обеспечить долговременную прочность и непроницаемость соединений при эксплуатации котла, рекомендуется дымогарные трубы в огнетрубных котлах крепить к обеим трубным решеткам при помощи Сварки (рис. 29). Трубы приваривают или к внутренней поверхности Трубных отверстий или к наружной поверхности стенки без применения каких-либо механических методов уплотнения, например, вальцовки, отбортовки и т. п. Используются электроды марок Э-38, Э-42 или Э-42А.

1 – стенка огневой камеры; 2 – днище

Если приварку труб по каким-либо причинам осуществить нельзя, применяют вальцовку. Один конец трубы рекомендуется подвальцовывать не более трех раз, если после трехкратной подвальцовки не будет достигнута нужная плотность соединения, отрезают вальцованный конец трубы, приваривают новый и завальцовывают трубу или ставят в котел новую трубу.

Короткие связи на современных котлах крепятся при помощи сварки. На старых котлах с нарезными связями также рекомендуется в случае замены устанавливать новые связи при помощи сварки Калибр шва приварки связи берется равным 0,37 d, где d — расчетный диаметр связи. Если нет сварочного оборудования или условия работы не позволяют выполнить замену связи с применением сварки, производят постановку нарезных связей.

Окончательное обжатие новых или отремонтированных крышек горловин и лазов производят (после установки на котел) при первой разводке пара равномерным подвертыванием гаек, шпилек или натяжных болтов (при горячем состоянии котла) до нужного натяга и непроницаемости соединения.

Из числа сравнительно сложных и редких работ, выполняемых при ремонте котлов, необходимо отметить следующие.

Замена задней стенки или трубной решетки огневой камеры. После удаления коротких связей заднюю стенку вырезают по частям и выгружают из огневой камеры через топку. Кромки оставшейся части огневой камеры и части новой задней стенки, подготовляя под сварку, заводят через топку в огневую камеру и сваривают (рис. 30).

При замене трубной решетки огневой камеры по частям вместо коротких связей вынимают дымогарные трубы, обрубая сварной шов у приваренных труб или немного сминая чеканами концевые кромки вальцованных труб. После приварки новой трубной решетки соответственно обработанные дымогарные трубы заводят в гнезда трубных решеток котла и задней стенки огневой камеры и приваривают.

Замена жаровых труб. Удаляют мешающие работе дымогарные трубы нижних рядов котла. Удаляют, разрезав на части, старую жаровую трубу. Заводят после подготовки кроток под сварку звенья новой жаровой трубы. Звенья сваривают стыковым швом и приваривают к огневой камере и переднему днищу. Разрешается сварка звеньев стыковым швом параллельно оси трубы. После завершения указанных работ котел подвергают гидравлическим испытаниям (без арматуры) для проверки прочности.

При ремонте пароперегревателя, расположенного в дымогарных трубках котла, в дымовой коробке или огневой камере, монтажные работы облегчаются тем, что пароперегреватель можно вынуть из котла, отремонтировать в цехе, установить и закрепить по маркировке, произведенной при демонтаже, с использованием старых закрепляющих приспособлений.

Внутренние работы при ремонте водотрубных котлов. При ремонте котлов без выема из корпуса судна (после того как отремонтированы или изготовлены новые детали) на судне производят следующие работы:

Наиболее быстрый способ восстановления эксплуатационной (пригодности котла при небольшом количестве дефектных труб заключается в Ремонт судовых вспомогательных механизмов и трубопроводовглушении труб. Для отыскания поврежденной трубы пользуются одним из следующих способов:

- снимают щиты обшивки котла и, подкачивая воду, по видимой течи на трубах наружного ряда или со стороны топки определяют поврежденную трубу;

- заглушив деревянными пробками нижние концы сомнительных труб, через верхние концы в паровом коллекторе наливают воду. Вода будет вытекать из лопнувшей трубы;

- вставив в верхний конец трубы резиновую пробку с отверстием (в котле вода), в трубу через отверстие накачивают воздух резиновой грушей с надувным шаром (для пульверизаторов). При лопнувшей трубе надуть шар невозможно.

Глушение осуществляют постановкой с обоих концов глухих пробок (заглушек) — гладких конусных (конусность 1:10) и нарезных. Гладкие пробки (из мягкой стали) забивают ударами молотка или запрессовывают домкратом. Нарезные пробки (из твердой стали) ввертывают в трубу, действуя как метчиком.

Течь или пропуски пара в местах прилегания труб к их гнездам устраняют вальцовкой. Развальцовку и разбортовку производят двумя способами:

- вальцовкой уплотняют трубу в гнезде, а затем при помощи роликов образуют колокольчик (рис. 31);

- вальцуют трубу, а затем заводят в нее коническую оправку пневматическим молотком для образования колокольчика.

Высота бортовки (колокольчика) должна составлять:

- при диаметре трубы до 45 мм h = 6 мм (допуск + 1 мм);

- для труб диаметром больше 45 мм h = 8 мм (допуск + 1,5 мм).

Степень развальцовки (относительное увеличение внутреннего диаметра трубы) 0,8-1,8 %.

Это интересно: Малотоннажные суда из стеклопластика

При замене водогрейных труб восстанавливают уплотнительные канавки (если они имеются), развёртывают отверстия в трубной доске для придания ей правильной окружности, а также гладкой поверхности. Максимальная овальность допускается 0,6 мм. Зазор между поверхностями трубы и гнезда не более 1 мм на диаметр. Смена труб в котле на судне может осуществляться следующим образом:

- полностью снимают боковые стенки обшивки, вырубают или вырезают водогрейные трубы в средней части, оставляя четыре-пять рядов в поперечном направлении с каждого фронта котла для поддержания парового коллектора. Замену этих труб производят во вторую очередь, после того как заменены трубы в средней части;

- обшивку не разбирают полностью, а открывают лючки, топочные отверстия, окна против крайних пучков и снимают несколько верхних щитов обшивки, через которые вынимают старые отрезанные трубы, а также вводят в котел и устанавливают новые.

Перед постановкой в котел трубы подвергают гидравлическим испытаниям давлением по нормам Регистра.

Пропуск пара или течь в швах коллекторов устраняют электросваркой или электрона плавкой с предварительной очисткой и подготовкой мест заварки. Подварку коллекторов, изготовленных из хромомолибденовой или средне-марганцовистой сталей, выполняют по специальной технологии с предварительным и сопутствующим подогревом до t = 205-250° с контролем термокарандашом, так как в противном случае в месте сварки образуются трещины.

После ремонта отступление от чертежных размеров должно быть по длине не больше ± 5 мм, но внутреннему диаметру— не более 1 %, стрелка прогиба по образующей 0,2 % диаметра при диаметре больше 1 м и 0,1 %, если диаметр меньше 1 м.

Коллекторы полагается заменять при трещинах в трубной доске и при прогибе, большем 1 % наружного диаметра коллектора. Незначительную течь в виде выступающей росы или слезинок допускается устранять чеканкой.

Дефекты крышек горловин (лазов) и поварившей (наклепышей) при короблении крышек, а также разъедание уплотняющих поверхностей или небрежная подгонка и неравномерное обжатие устраняются подваркой с последующей зачисткой и пришабровкой мест разъедания на уплотняющих поверхностях крышек фланцев. При наличии оборудования уплотняющие поверхности фрезеруют на станке, после чего пришабривают фланец по плите или поверочному кольцу. Заваривать трещины в крышках горловин и наварышах не разрешается, такие крышки должны быть заменены. После ремонта разрешаются отступления от чертежных размеров по диаметру ± 1 мм и по толщине ± 0,5 мм. Сверлить сквозные отверстия для шпилек на всю толщину наварыша (наклепыша) не допускается. Окончательное равномерное обжатие гаек болтов (шпилек) рекомендуется производить на горячем котле при первой разводке. Прокладки крышек (равномерные по толщине) не должны выступать да поле уплотнительного бурта, в противно случае прокладку не удастся выжать и соединение будет пропускать пар.

При ремонте пароперегревателя, замене или приварке его трубок часто качество стыковых швов контролируют травлением (0 %-ным раствором азотной кислоты. Проверяемое место шва при этом предварительно зачищают бархатной пилкой. Темная полоса в месте травления свидетельствует о поверхностной рыхлости или другом дефекте. Трубки пароперегревателя бракуются, если сквозь них не проходит шарик диаметром, составляющим 90 % их внутреннего диаметра. При пропуске пара в коробке пароперегревателя заменяют прокладки.

Прогоревшие направляющие планки разделительных щитков пароперегревателя заменяют.

Монтаж арматуры и приводов к ней

Монтаж арматуры. Монтаж арматуры на котле обычно про- производится в цехе котлостроителыюго завода. Если перед транспортировкой и погрузкой котла на судно арматура с необходимой маркировкой, фиксирующей взаимное положение сопрягаемых поверхностей, была полностью или частично снята, установка и крепление ее осуществляются следующим образом. Наружные части и фланцы арматуры расконсервируют. Для присоединительных поверхностей фланцев, покрытых лаком, пользуются ацетоном или специальным растворителем. Удалять лаковое покрытие на фланцах опиловкой или шабровкой не допускается. Фланцы штуцеров, наклепышей и наварышей коллекторов котла расконсервируются так же, как и Палубная арматура судна из стеклопластикафланцы арматуры.

Фланцы и поверхности, остающиеся свободными при монтаже, не расконсервируются, а в местах, где нарушено покрытие, их вновь консервируют.

После обработки чистота присоединительных поверхностей должна соответствовать требованиям чертежа, а толщина фланцев должна быть в пределах допусков, предусмотренных нормалями С1-1352—57 и С1-1353—51.

Обычно сопрягаемые поверхности, подвергавшиеся слесарной обработке, после расконсервации проверяют «на краску».

Гайки крепления арматуры должны затягиваться ключом нормальной длины крест-накрест за несколько обходов (не менее трех). Не допускается затягивать гайки ударами ручника или кувалды.

Затяжка шпилек арматуры на рабочее давление больше 64 кг/см2 производится ключами с регулируемым моментом по ГОСТ 7068—54 или мерными ключами.

Положение штуцеров водомерных приборов проверяют по кондуктору 2 (рис. 32), служащему макетом водомерных приборов.

Риска, отмечающая средний уровень воды на кондукторе, должна совпадать с риской, обозначающей средний уровень воды в коллекторе но чертежу. Отклонение не должно превышать 5 мм. Поправка на дифферент определяется по формуле

где:

- a — поправка на дифферент судна, мм;

- l — расстояние от коллектора до водомерного прибора, мм;

- ψ — дифферент судна, град.

При наличии между кондуктором и присоединительными поверхностями фланцев штуцеров зазора более 0,1 мм на длине 1/4 окружности фланца и более разрешается подгибать предварительно под штуцеры.

Не разрешается укладывать набор паронитовых прокладок вместо одной для достижения указанной в чертеже толщины. Металлические прокладки перед установкой рекомендуется смазывать мастикой следующего состава (в процентах по весу):

Указатели уровня воды и, а рамки водомерных приборов устанавливают после окончательного закрепления котла на фундаменте по шланговому уровню 3, при этом учитывается только дифферент судна, установочным дифферентом и креном судна пренебрегают. Разность показаний шлангового уровня допускается до 2 мм. На торцы пробок кранов водоуказательных приборов и пробных кранов наносят метки (риски), указывающие направление каналов в пробках. Каждый котел снабжают одним клапаном верхнего продувания и, по крайней мере, одним клапаном нижнего продувания. На клапаны наносят метки или устанавливают устройства, указывающие, открыт или закрыт клапан, и табличку с указанием назначения клапана. Выполняются также все требования Регистра.

Монтаж вспомогательного оборудования и механизмов устройствМонтаж остальной арматуры котла, например, разобщительных клапанов, отключающих котел от главного и вспомогательного паропроводов (если таковые устанавливаются помимо стопорных), кранов и клапанов для взятия пробы воды, манометров и других выполняется по обычной технологии без применения особых приемов.

Монтаж приводов арматуры. Для управления арматурой предусматриваются специальные приводы: с передачей вращением, тросиковые и тяги с рукоятками. При монтаже приводов с передачей вращением не допускаются:

- трубы с глубокими вмятинами, погибами и трещинами, заметными на глаз;

- шарниры, путевые кронштейны и угловые зубчатые передачи с отступлениями по габаритам, качеству обработки и лёгкости вращения (должны иметь клеймо приемки ОТК). При монтаже все неточности компенсируются подгонкой забойной трубы, которую не допускается устанавливать в конечных пунктах привода. Если в чертеже не имеется указаний о размерах тепловых зазоров, последние при монтаже принимаются не менее 0,5 мм на 1 м длины привода.

Наибольшее расстояние между опорами приводов вращения не должно превышать:

- для горизонтальных участков привода 3 м;

- для участков привода, расположенных наклонно или вертикально, 4 м.

После окончания монтажа проверяют:

- совпадение направления вращения маховиков, один из которых расположен непосредственно на клапане, а другой — на пункте дистанционного управления;

- наличие и правильность указателей направления вращения привода. При открывании клапана маховик вращают против часовой стрелки, а при закрывании — по часовой;

- наличие отличительных планок у маховиков привода, единообразие надписей на них и соответствующие надписи у приводов;

- наличие указателей открытия клапанов на штоках, клапанов и у маховиков привода, а также соответствие их показаний действительным положениям клапанов;

- наличие и достаточность теплового зазора в приводе.

Тросик, применяемый для приводов, не должен иметь колонией, изломов, разрывов проволоки и следов коррозии. Обычно используют целый трос. Для получения необходимой длины разрешается сращивать несколько кусков троса одного диаметра длинным (разгонным) сплеснем, в местах соединений не должно быть не заделанных концов и открытых проволочек, а также заметного изменения толщины троса. Присоединение троса в конечных точках трассы должно производиться при помощи огонов, причем заваливание производится на длине не менее 15 d, где d — диаметр троса. На заделанные концы троса 3 накладывают марки.

Кронштейны и подвески с роликами устанавливают так, чтобы ось троса совпала с плоскостью вращения каждого ролика. На приводах длиной до 5 м винтовые талрепы устанавливать необязательно. Привод по возможности располагают в местах, затрудненных для доступа команды (на подволоке, под пайолами и т. д.), если привод проходит в доступных местах, трос должен быть защищен кожухом или заключён в трубу. Не допускается установка тяг с рукоятками, рычагов и других деталей, имеющих трещины, заметные на плаз прогибы и значительную коррозию. При монтаже привода должны быть выдержаны следующие требования не допускаются:

- перекосы и заедания в сочленениях привода;

- самопроизвольное открывание и закрывание клапанов от веса привода;

- установлены ограничители (остановы) перемещения рукояток привода при открывании и закрывании клапанов;

- отрегулированы на одновременность закрытия или открытия клапанов приводы, обслуживающие одновременно несколько клапанов;

- допускается отклонение от номинальной величины теплового зазора привода в пределах ± 20 %.

Смонтированные приводы всех типов окрашивают, а поверхности, не подлежащие окраске, покрывают консервирующим покрытием (техническим вазелином или другой смазкой). Установка привода к предохранительному клапану. По координатам чертежа и в соответствии с конструктивными особенностями по месту производят разметку трассы привода к предохранительному клапану. В случае необходимости в переборке или нише вырезают газом отверстия для переборочной втулки, а на верхней палубе — для труб. Установив переборочную втулку, выставляют и прихватывают необходимые кронштейны, блоки и механизмы подрыва. Пропустив временно через эти детали трос и соединив его, где требуется, регулируют их расположение и проверяют, насколько легко работает привод.

Сдав трассу ОТК, окончательно приваривают детали трассы. Снимают временный трос, соединяют шпиндель механизма подрыва с одним концом талрепа, а второй с канатом (штатный трос), который предварительно пропускают через трубы и переборочную втулку (если они имеются). Соединяют конец каната с коромыслом предохранительного клапана. Приварив трубы и скобы крепления труб, регулируют привод талрепами, устанавливают и закрепляют кожух. Установка приводов к главному или вспомогательному стопорному клапану. По координатам чертежа и по месту размечают трассу привода и, если требуется, вырезают (газом) в стенке ниши отверстия под фланец, который затем приваривают. Согласно разметке, выставляют и приваривают детали привода.

Отрезают трубы (по размерам с места), ставят их в нишу, собирают привод и закрепляют все детали. Размечают я просверливают отверстия под штифты, после установки штифтов и отличительной планки проверяют, насколько легко вращается привод, а затем сдают его ОТК.

Монтаж автоматической системы управления горением и питанием котлов