Судовая топливная аппаратура предназначена для очистки топлива, т. е. удаления различных примесей и загрязнений из нефтепродуктов, чтобы обеспечить их качество и соответствие требованиям стандартов.

В данном материале будут рассмотрены различные устройства и механизмы для эффективной очистки топлива, также методы и принципы работы с оборудованием такого назначения.

Аппараты для очистки нефтепродуктов и их смешивания

Фильтры

В судовых энергетических установках фильтры применяются для очистки рабочих сред, циркулирующих в системах. По назначению различают фильтры предварительной, грубой и тонкой очистки. Иногда в одном корпусе размещают фильтрующие элементы грубой и тонкой очистки. Такие фильтры называют комбинированными. В топливных и масляных системах кроме обычных фильтров применяют комплексные фильтрующие установки.

По способу очистки жидкостей фильтрующие элементы делятся на три основных типа:

- поверхностные,

- щелевые,

- емкостные.

Поверхностные задерживают примеси на поверхности фильтрующего элемента (сеточной, матерчатой, бумажной) со стороны подвода загрязненной жидкости. В щелевых элементах фильтра примеси оседают на кромках щелей, образуемых пластинками (пластинчатые), витками проволоки (проволочные) или тонкой лентой (ленточные). Для емкостных (объемных) фильтрующих элементов характерно отложение примесей не только на поверхности фильтрующего элемента, но и внутри него (в толще, в порах). Для этого используют:

- войлочные,

- фетровые,

- древесно-волокнистые,

- металлокерамические и другие фильтрующие материалы.

По способу очистки фильтров от загрязнений они могут быть с ручной очисткой, требующие разборки для удаления скопившихся загрязнений, и самоочищающиеся, из которых загрязнения удаляются без разборки фильтров. Они могут изготовляться спаренными или строенными и иметь переключающие устройства.

Фильтры предварительной очистки предохраняют от случайного попадания крупных загрязнений в цистерны, трубопроводы и насосы. Часто они имеют форму плоских металлических листов или полых цилиндров с просверленными или выштампованными в них отверстиями.

В качестве фильтра предварительной очистки топлива может быть использована, например, грязевая коробка или переносный палубный фильтр с сеточным фильтрующим элементом. Палубный фильтр применяется для отделения от топлива твердых частиц размером более 0,2 мм. Корпус фильтра в нижней части имеет патрубок с резьбой для ввинчивания в палубную втулку, а в верхней – для подсоединения шлангов, по которым подают топливо на судно. Фильтрующий патрон изготовлен из двухслойной сетки. Внутренний слой имеет стальную оцинкованную сетку с ячейками (в свету) 4×4 мм, наружный – латунную с ячейками 0,2×0,2 мм.

Фильтры грубой очистки (ФГО) задерживают примеси размерами от 40 до 1 000 мкм. Их устанавливают в топливной и масляной системах перед сепараторами или (в случае отсутствия сепараторов) перед фильтрами тонкой очистки. Часто ФГО (с тонкостью отсева 150-40 мкм) ставят непосредственно перед двигателями вместо фильтров тонкой очистки.

Фильтры грубой очистки выполняют сеточными, пластинчато-ленточно- и проволочно-щелевыми. Очистку загрязненных элементов этих фильтров осуществляют вручную проворачиванием рукоятки, обратным потоком фильтруемой жидкости или сжатым воздухом.

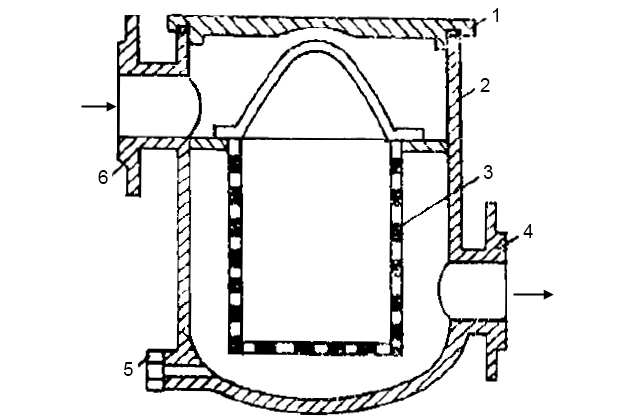

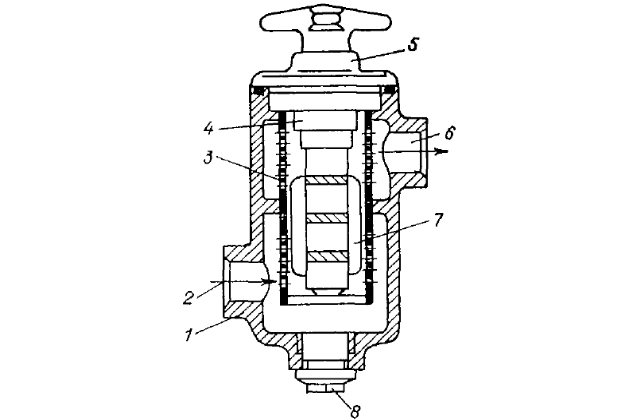

Периодичность очистки фильтров зависит от их засоренности, что определяется в эксплуатации по разности давлений перед фильтром и за ним. Разность давлений на чистом фильтре грубой очистки (сеточном (рис. 1), пластинчатом или проволочно-щелевом) составляет 0,02-0,04 МПа, а на загрязненном – 0,08-0,1 МПа.

1 – крышка корпуса; 2 – корпус; 3 – фильтрующий стакан; 4 – отводящий патрубок; 5 – спускная пробка; 6 – подводящий патрубок

В системах топлива и масла в качестве фильтров грубой очистки применяют фильтры сеточные одинарные (ОСТ 5.4178-77), имеющие следующие характеристики: (табл. 1)

| Таблица 1. Характеристики одинарных сеточных фильтров | ||

|---|---|---|

| Марка фильтров | Dу, мм | Тонкость фильтрации, мм |

| ФМТ 20/6-1 | 20 | 0,5 |

| ФМТ 32/6-1 | 32 | 0,5 |

| ФМТ 40/6-1 | 40 | 0,5 |

| ФМТ 50/6-1-1 | 50 | 0,5 |

| ФМТ 80/6-2,5-1 | 0,6 | 1,0 |

| ФМТ 100/6-2,5-1 | 100 | 1,0 |

| ФМТ 150/6-2,5-1 | 150 | 1,0 |

| ФМТ 200/6-2,5 | 200 | 2,5 |

| ФМТ 250/6-2,5 | 250 | 2,5 |

| ФМТ 300/6-2,5 | 300 | 2,5 |

Очистка фильтрующей сетки производится периодически вручную после снятия крышки фильтра. Фильтры с Dу 200, 250 и 300 предназначены для пресной воды, остальные – для топлива и масла.

Фильтры с Dу 20, 32, 40 и 50 имеют рабочее давление 0,3 МПа, остальные – 0,6 МПа.

Кроме того, в системах СЭУ широко применяют фильтры масла и топлива щелевые облегченные. Их характеристики приведены в табл. 2.

| Таблица 2. Характеристики щелевых фильтров | |||||||

|---|---|---|---|---|---|---|---|

| Марка фильтров | Условный проход, мм | Давление, МПа | Тонкость фильтрации, мм | Пропускная способность, м3/ч | Максимальная температура, °С | Масса, кг | Габариты, мм |

| 1ФЩ 32/40 | 32 | 3,9 | 0,25 | 5,0 | 100 | 37 | 306×210×540 |

| 2ФЩ 32/40 | 32 | 3,9 | 0,4 | 5,0 | 100 | 37 | |

| 1ФЩ 40/10 | 40 | 1,0 | 0,15 | 7,7 | – | – | – |

| 2ФЩ 40/10 | 40 | 1,0 | 0,25 | 9,0 | – | – | – |

| 1ФЩ 50/10 | 50 | 1,0 | 0,15 | 12 | – | – | – |

| 2ФЩ 50/10 | 50 | 1,0 | 0,25 | 14,0 | – | – | – |

| 1ФЩ 60/10 | 60 | 1,0 | 0,15 | 20,0 | – | – | – |

| 2ФЩ 60/10 | 60 | 1,0 | 0,25 | 23,0 | – | – | – |

| 1ФЩ 125/6 | 125 | 0,6 | 0,5 | 100 | 70 | 190 | 620×586×740 |

| 2ФЩ 125/6 | 125 | 0,6 | 0,4 | 100 | 70 | 190 | |

| 1ФЩ 150/6 | 150 | 0,6 | 0,25 | 200 | 70 | 230 | 670×636×760 |

| 2ФЩ 150/6 | 150 | 0,6 | 0,4 | 200 | 700 | 230 | |

Они имеют ручную очистку путем поворота фильтрующих патронов на 1,5-2 оборота, в результате чего специальные скребки снимают образовавшийся осадок с их поверхностей. Шлам собирается в нижней части корпуса и затем удаляется через отверстие, соединенное с дренажным трубопроводом. Фильтр функционирует непрерывно и во время очистки не требует вывода его из действия.

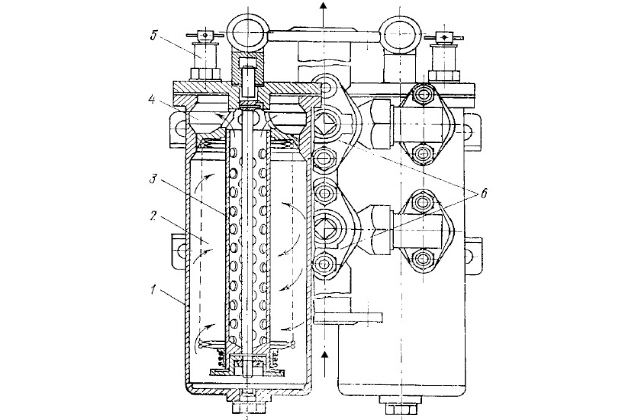

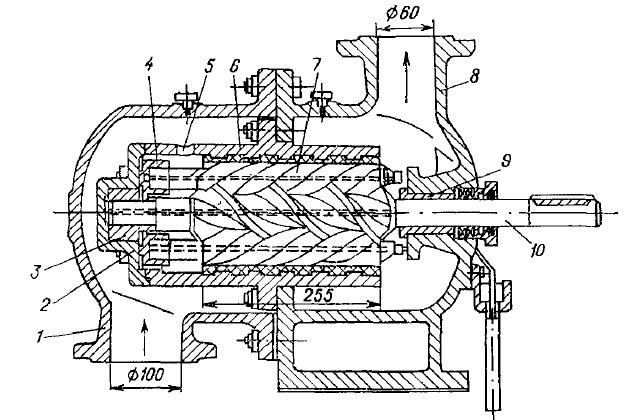

На рис. 2 показан двухсекционный сеточный фильтр грубой очистки топлива или масла.

1 – корпус; 2 – фильтрующий патрубок; 3 – стержень; 4 – камера; 5 – клапан спуска воздуха; 6 – краны переключения секций фильтра

Он предназначен для отделения твердых частиц размером более 100 мкм. Фильтрующий патрон набран из линзообразных упругих сеток, поджимаемых пружиной. Жидкость к нему поступает снаружи, проходит через сетки во внутренний стержень с отверстиями, по которому поднимается в верхнюю камеру, а затем через патрубок идет на выход. Очищают фильтр вручную при его разборке секциями, без вывода из действия всего фильтра.

Фильтры тонкой очистки (ФТО) обеспечивают тонкость отсева от 40 до 2-3 мкм. Они работают с большими перепадами давления (0,05 МПа), поэтому их фильтрующие элементы должны обладать достаточной механической прочностью.

Эти фильтры изготовляют поверхностного, объемного и щелевого типов. Для фильтрующих элементов используют текстильные тканые и нетканые материалы, бумагу, картон, металлокерамику и др. При изготовлении матерчатых фильтрующих элементов поверхностного типа применяют специальные фильтровальные ткани (например, «Бельтин», различные сукна, фильтромиткаль и др.).

Матерчатые фильтрующие элементы легко поддаются периодической чистке (промывке), обеспечивают тонкость очистки до 10-6 мкм. Фильтры типа ФНТ, имеющие фильтрующие патроны из нетканых материалов, очищают жидкости от твердых частиц размером более 20 мкм.

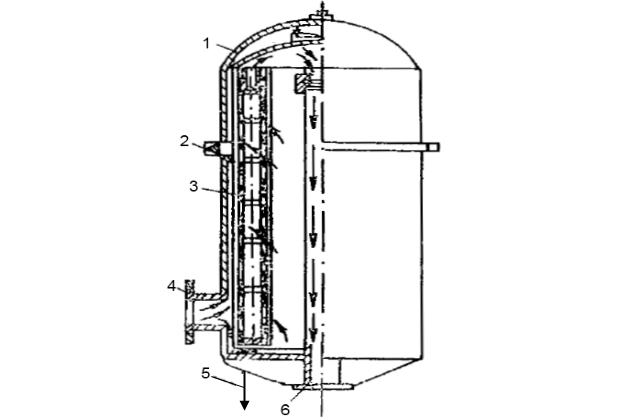

Конструкция фильтра тонкой очистки показана на рис. 3.

1 – корпус; 2 – каркас фильтрующего патрона; 3 – фильтрующая ткань; 4 – патрубок; 5 – слив отстоя; 6 – отводная труба

Фильтрующий элемент состоит из шести стальных оцинкованных патронов (каркасов) цилиндрической формы с перфорированными стенками, которые обтянуты фильтрующей тканью и шелковым полотном. Для быстрой замены фильтрующего элемента корпус фильтра изготовлен из двух частей (верхней и нижней) с конусными фланцами, которые с помощью болтов стягивают бандажной лентой.

Топливо или масло подводится к поверхности фильтрующих элементов через боковой патрубок, затем проходит через фильтровальную ткань внутрь патрона, отфильтрованное подается в верхнюю камеру, откуда через отводную трубу – на выход.

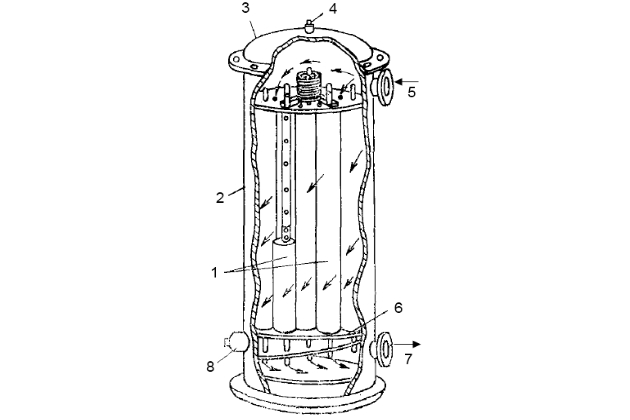

Для фильтрации Исследование физико-химических свойств судовых высоковязких топливвысоковязких топлив применяют объемный фильтр «Винслоу» (Великобритания) (рис. 4).

1 – фильтрующие элементы; 2 – корпус; 3 – крышка; 4 – отверстие для спуска воздуха; 5 – подводящий патрубок; 6 – отверстие для слива отстоя; 7 – отводящий патрубок; 8 – дренажная пробка

Он состоит из вертикального цилиндрического прочного корпуса со съемной крышкой. В корпус между верхней и нижней перегородками вставляются фильтрующие элементы. Каждый элемент представляет собой трехслойный фильтр, скомпонованный на перфорированной трубе. Грубая очистка осуществляется двойным трикотажным чулком, надетым на трубку. Второй слой – набивка из нарезанной неокрашенной хлопчатобумажной пряжи, смешанной со специально приготовленным коротким древесным волокном, пропитанным смолами. Набивка имеет переменную плотность, возрастающую от периферии к центру, в связи с чем грубые частицы задерживаются поверхностными слоями, а мелкие глубинными. Последним фильтрующим слоем, как и первым, служит хлопчатобумажный чулок, но более мелкой вязки.

Топливо поступает через верхний патрубок в корпус фильтра, заполняет его и проходит через фильтрующие элементы от периферии к центру, а затем по трубе сливается в нижнюю, изолированную часть корпуса, откуда и выводится через нижний патрубок.

Фильтр эффективно работает в течение 3 000 ч и отделяет частицы размером более 5 мкм. Он поглощает смолы, кислоты, грязь и отделяет воду.

В Системы топливоподготовки дизелей работающих на тяжелых топливахсистемах топливоподготовки и смазочного масла кроме фильтров грубой и тонкой очистки устанавливают магнитные фильтры, очищающие нефтепродукты от ферромагнитных частиц. Конструкция такого фильтра показана на рис. 5.

1 – корпус; 2 – входной патрубок; 3 – защитная сетка; 4 – стержень (постоянный магнит); 5 – крышка; 6 – выходной патрубок; 7 – направляющие ребра; 8 – пробка

В центре корпуса помещен сильный постоянный магнит, окруженный защитной сеткой. Он соединен с крышкой корпуса и может быть вынут за рукоятку для очистки. Фильтруемая жидкость поступает через нижний патрубок в нижнюю камеру, проходит через защитную сетку, омывает магнитный стержень, а затем перетекает в верхнюю камеру, откуда выводится через выходной патрубок. На магните осаждаются железные частицы, вокруг которых агломерируются и немагнитные загрязнения, находящиеся в жидкости. Под воздействием магнитного поля мелкодисперсные частицы коагулируются, оседают на защитной сетке и переходят в шлам, который удаляется через нижние отверстия в корпусе фильтра.

Фильтрационные установки

В Топливные системы судовых устройствтопливных системах могут применяться фильтрационные установки. К их достоинствам следует отнести автономность действия, отсутствие движущихся частей, свободный выбор места размещения в машинном отделении, малые энерго- и трудозатраты на обслуживание, большую пропускную способность и приспособленность к автоматизации. Для обслуживания установок не требуется персонал высокой квалификации. Все это позволяет им конкурировать с центробежными сепараторами.

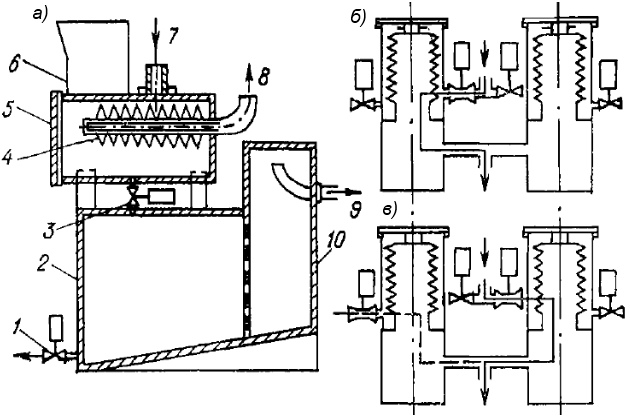

Высокоэффективные фильтрационные установки поверхностного типа фирмы «Софранс» (Франция) применяют для фильтрации топлив и масел. Производительность этих установок составляет 1,5; 3; 4; 5 и 6 м3/ч, тонкость очистки – 3-20 мкм (рис. 6).

а – вид установки; б – схема установки при работе левого фильтрующего элемента; в – схема установки при работе правого фильтрующего элемента и очистке левого элемента обратным потоком.

1 – дренажный клапан; 2 – отстойная цистерна; 3 – перепускной клапан; 4 – фильтрующий элемент; 5 – корпус; 6 – программное устройство; 7, 8, 9 – топливо; 10 – переливная цистерна

Фильтрующие элементы этой установки расположены горизонтально в корпусах цилиндрической формы, закрепленных на отстойной цистерне, предназначенной для сбора и отстоя продуктов очистки топлива. Они состоят из металлических линзообразных дисков с двухслойной сеточной поверхностью, набранных в пакет на центральном перфорированном стержне. Внутренняя сетка имеет размер ячейки 50 мкм, наружная – 3-10 мкм. Количество и площадь этих дисков выбирают в зависимости от целевого назначения фильтра и определяются степенью очистки и требуемой пропускной способностью. Диски изготовлены из нержавеющей стали, сетки – латунные, саржевого плетения.

Подогретое топливо подается в установки насосом к одному из фильтрующих элементов, проходит через него и очищенное отводится по центральному патрубку в систему. На поверхности фильтра скапливаются твердые отложения и капельки воды, которые по мере укрупнения стекают в нижнюю часть фильтра.

В нижней части корпуса фильтра имеется детектор воды, подающий сигнал на открытие перепускного клапана при достижении предельного уровня собравшейся в корпусе воды или при максимальной ее концентрации в фильтруемом топливе.

Отстойная цистерна имеет электроподогреватель с термостатом для поддержания заданной температуры и детекторы воды, подающие импульс на открытие дренажного клапана. Часть цистерны отгорожена перфорированной переборкой и образует переливную цистерну, в верхней части которой скапливается отстоявшееся топливо, которое затем подается в судовую отстойную цистерну. Корпуса фильтров и цистерны во время работы находятся под давлением, в результате чего влияние качки судна на качество отстоя незначительно.

Предлагается к прочтению: Устройства и агрегаты топливной системы низкого давления

Очистка фильтрующих элементов и сброс собравшихся в корпусе воды и твердых отложений осуществляется автоматически путем периодического открытия на 4-5 с перепускного клапана по импульсу датчика воды в случае засорения элемента и возрастания сопротивления фильтра.

Очистка фильтрующего элемента производится обратной струей жидкости путем отбора небольшого ее количества из отводного патрубка. Этот поток жидкости, оказывая давление внутри на поверхность фильтрующего элемента, отделяет накопившиеся на наружной поверхности отложения, которые собираются в нижней части корпуса, а затем удаляются через зачистной клапан вместе с отстоем. В то время, когда один фильтр очищается противотоком фильтруемой жидкости, другой нормально функционирует до загрязнения, после чего снова произойдет переключение фильтров. Очистка фильтра продолжается около 20 с. Регулирование последовательности и продолжительности процессов при Фильтрация и фильтрационные установки очистки топлива на судахочистке топлива и фильтрующих элементов осуществляется программным устройством, смонтированным на установке. Схема очередности работы фильтров показана на рис. 6, б и в. Вместе с тем фильтры плохо отделяют воду, если она эмульгирована с топливом.

В топливных и масляных системах энергетических установок судов зарубежной постройки находят широкое применение фильтры «Болл и Кирх» (ФРГ) с обратной промывкой и агрегатом первичной обработки фильтрующего продукта. Самоочищающимися фильтрами этой фирмы комплектуются почти все установки с дизелями «Зульцер», «Бурмейстер и Вайн», «Пилстик».

Особенностью их является удовлетворяющая заказчика тонкость очистки топлив и масел в автоматических фильтрующих элементах, высокая надежность, несложная конструкция, небольшие массогабаритные показатели и удобство обслуживания. Качество очистки фильтрующих жидкостей, автоматизация их обслуживания и другие преимущества позволяют отдать предпочтение этим фильтрам перед фильтрующими установками, применяемыми в СЭУ ранее и являющимися более громоздкими и сложными.

В табл. 3 приведены основные характеристики наиболее распространенных моделей автоматических фильтров компании «Болл и Кирх».

| Таблица 3. Характеристики самоочищающихся фильтров фирмы «Болл и Кирх» | ||||

|---|---|---|---|---|

| Марка фирмы | Номинальная пропускная способность, м3/ч | Условный проход, мм | Масса, кг | Габаритные размеры, мм |

| 174-21 | 3,5 | 32 | 110 | 597×266×500 |

| 6 | 40 | 165 | 736×285×590 | |

| 10 | 50 | 200 | 951×285×810 | |

| 174-30У(Н) | 40 | 80 | 170 | 470×505×920 |

| 100 | 150 | 250 | 580×550×1 081 | |

| 170 | 200 | 450 | 800×650×1 210 | |

| 280 | 250 | 600 | 940×700×1 320 | |

Особенностью фильтров марки 174-21 является то, что в них очистка фильтрующего элемента осуществляется обратным током фильтруемой жидкости, находящейся под давлением не ниже 0,2 МПа. Процесс фильтрования непрерывный, пропускная способность небольшая. Фильтры, имеющие большую пропускную способность, очищаются сжатым воздухом.

Фильтры большей пропускной способностью марки 174-30У и 174-30Н имеют соответственно автоматическое и ручное управление. Они надежно работают и не требуют ручной очистки в течение 1 000 и более часов эксплуатации. Каждый фильтр имеет более 12 фильтрующих элементов (свечей), которые подходят для фильтров разных марок, что обеспечивает удобство в эксплуатации.

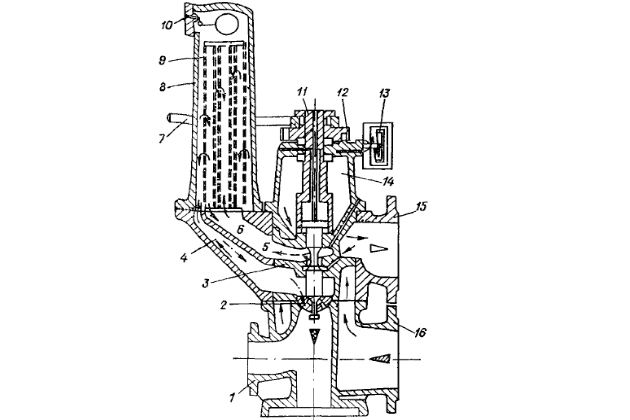

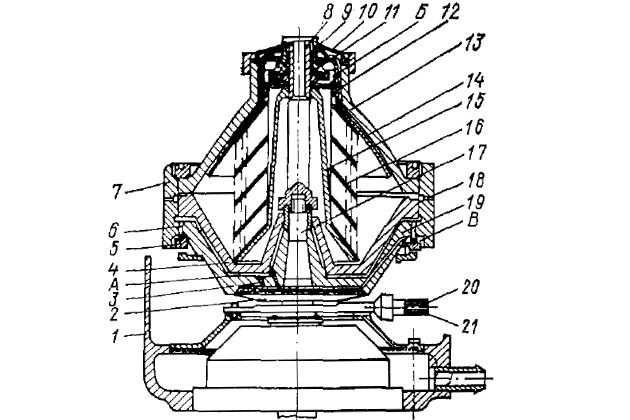

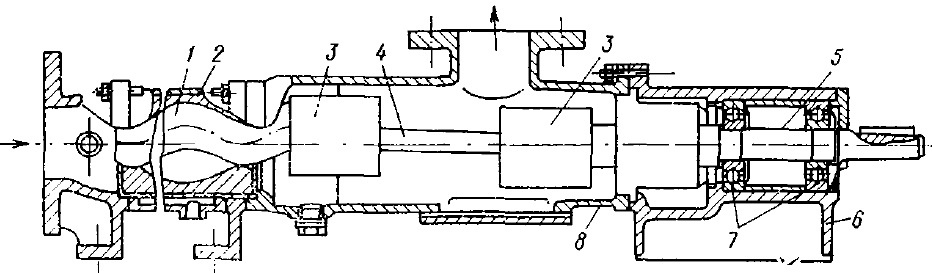

Общий вид самоочищающегося фильтра показан на рис. 7.

1 – патрубок отвода шлама; 2 – клапан спуска шлама; 3 – двухступенчатый закрывающий клапан; 4 – кольцевая камера (грязная сторона); 5 – каналы промывки; 6 – чистая сторона кольцевой камеры; 7 – рычаг переключения; 8 – корпус фильтровочной камеры; 9 – фильтрующий элемент; 10 – автоматический выпуск воздуха; 11 – переключающий вал; 12 – переключающий диск; 13 – сервомотор; 14 – крышка корпуса (воздушный резервуар); 15 – отводящий патрубок; 16 – подводящий патрубок

Фильтр работает следующим образом. Загрязненный нефтепродукт подводится через нижний патрубок корпуса и поступает в нижнюю кольцевую полость картера, расположенную под распределительным диском. Из этой полости по специальным клапанам топливо (или масло) подводится в фильтровальные камеры и, пройдя через фильтрующие элементы, очищается. Отфильтрованная жидкость из внутренних полостей фильтрующих свечей через полые наконечники и канал попадает в верхнюю часть картера, а оттуда к выходному патрубку.

Загрязнение фильтрующих элементов фиксируется разностью давлений 0,06-0,1 МПа, после чего требуется их очистка. С этой целью поочередно выводится из работы одна камера посредством рычага, воздействующего через передающий вал на распределительный механизм. В это время входное и выходное отверстия фильтровальной камеры сообщаются между собой и с воздушным резервуаром, а тарелка клапана золотника поднимается, освобождая выход шлама, грязного масла и воздуха через дренажный патрубок. Фильтрующая свеча очищается подведенным воздухом (давление 0,4-0,6 МПа) по схеме обратного тока.

Запас воздуха, находящегося в крышке корпуса, достаточно для продувки одной фильтровальной камеры.

Система автоматической очистки фильтра электрическая с пневматической силовой частью, а на фильтрах большой пропускной способности применяют и чисто пневматическую. Эти системы надежны в эксплуатации и получили широкое применение на судах. Для очистки топлив применяются и другие фильтры фирмы «Болл и Кирх». В частности, хорошо зарекомендовали фильтры с элементами корзиночного типа.

Сепараторы

На современных судах в топливных и масляных системах применяют Сепараторы топлива и маслацентробежные сепараторы и статические фильтры-сепараторы.

Широкое распространение получили центробежные сепараторы с тарельчатыми барабанами российского производства и зарубежных фирм «Де Лаваль» (Швеция), «Шарплес» (Великобритания), «Вестфалия» (ФРГ), «Титан» (Дания), «Мицубиси» (Япония), «Лакта» (Финляндия) и др.

На судах сепарируют все виды жидких топлив и масел. По принципу очистки барабана от грязи сепараторы делят на две группы:

- несамоочищающиеся (несаморазгружающиеся), из которых скопившуюся в барабане грязь удаляют вручную, для чего требуется периодическая остановка и разборка сепаратора;

- самоочищающиеся (саморазгружающиеся), из которых грязь удаляется промывочной водой автоматически под воздействием центробежных сил во время работы сепаратора.

И те и другие сепараторы могут быть настроены на режим, при котором будут одновременно отделяться вода, и механические примеси (пурификация), или на режим для отделения только механических примесей (кларификация).

Необходимость настройки сепаратора на режим пурификации возникает в том случае, когда нефтепродукты сильно обводнены (содержание воды в них более 0,3, например при промывке их горячей водой). Отделение механических примесей в этом режиме менее эффективно чем в режиме кларификации.

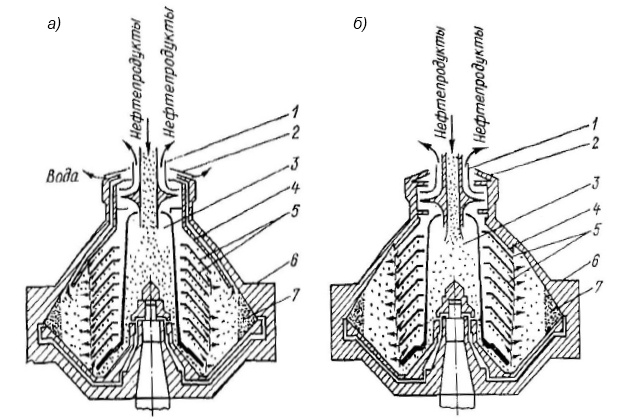

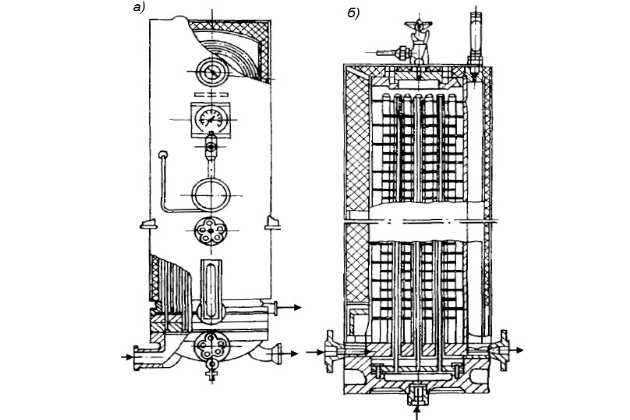

В режиме пурификации (рис. 8, а) топливо или масло поступает во внутреннюю вертикальную полость тарелкодержателя и через отверстия в его коническом основании попадает в распределительные отверстия конических тарелок и заполняет все пространство между ними.

1 – канал отвода отсепарированных нефтепродуктов; 2 –

регулировочная шайба; 3 – полость тарелкодержателей; 4 – водяная горловина; 5 – конические тарелки; 6 – корпус барабана; 7 – механические примеси

При вращении барабана благодаря разности плотности нефтепродуктов, воды и механических примесей происходит их разделение. Вследствие наклона тарелок частицы воды и механические примеси, как более тяжелые, перемещаются вниз по нижним поверхностям тарелок и отбрасываются к стенкам корпуса барабана. Более легкие очищенные нефтепродукты поднимаются по верхним поверхностям тарелок и по кольцевому зазору между тарелкодержателем и водяной горловиной попадают в камеру-сборник, откуда направляются в систему.

Механические примеси тяжелее воды и нефтепродуктов, поэтому они откладываются на стенках корпуса барабана. Вода, отброшенная с тарелок к стенкам корпуса, перемещается по ним вверх и через зазор между водяной горловиной и регулировочной шайбой попадает в нижнюю камеру крышки-сборника сепаратора, откуда она и отводится.

Во время работы сепаратора в режиме пурификации в барабан подают горячую воду в количестве 3-5 % и деэмульгатор – 0,1 % массы топлива. Деэмульгатор способствует разделению Водотопливная эмульсия и ее преимущества при использовании в дизельных двигателяхводотопливной эмульсии и облегчает отделение воды от топлива при его сепарировании.

Если нефтепродукты содержат небольшое количество воды, сепараторы настраивают на режим кларификации (рис. 19, б). При этом путь движения очищенных нефтепродуктов такой же, как и в режиме пурификации, а более тяжелые частицы (механические примеси и вода) скапливаются на стенке корпуса барабана и удаляются при очистке этого корпуса.

При двухступенчатой Сепарация топлива для использования на судовых дизеляхсепарации топлива в первом сепараторе обычно отделяются вода и основная масса шлама, а во втором происходит тонкая очистка топлива. В процессе сепарирования тяжелых топлив, особенно мазутов, отделяется много шлама (2-3 % и более), поэтому сепараторы часто загрязняются и их необходимо останавливать для очистки через каждые 1,5-2 ч работы. Это связано с большими неудобствами и высокой трудоемкостью обслуживания в связи с использованием ручного труда. Поэтому в системах топливоподготовки применяются только самоочищающиеся сепараторы периодического или непрерывного действия. Для осуществления саморазгрузки в вертикальных стенках барабана такого сепаратора имеются разгрузочные щели, которые перекрываются запирающим поршнем.

Во время очистки сепаратора запирающий поршень отводят вниз, разгрузочные щели открываются, и скопившийся шлам под воздействием центробежных сил выбрасывается из барабана. Затем запирающий поршень возвращают в верхнее положение. Дистанционное управление движением поршня осуществляется специальной гидравлической системой. Принцип очистки и осветления нефтепродуктов в саморазгружающих сепараторах такой же, как и в обычных центробежных тарельчатых сепараторах со сплошным барабаном.

На рис. 9 показана схема барабана самоочищающегося Сепараторы фирмы Альфа-Лаваль (серия МAPX)сепаратора типа МАРХ-207 «Де Лаваль» (слева – барабан закрытый, а справа – открытый для очистки).

Корпус 7 барабана сепаратора закреплен на вертикальном валу 17. Подвижной поршень-затвор 4 служит днищем внутренней полости барабана. Пакет тарелок 16 барабана набран на тарелкодержателе 15.

При работе сепаратора в режиме пурификации грязное топливо подается в барабан по трубе 8. Отсепарированная вода проходит между крышкой 13 и водяной горловиной 14 и через кольцевой зазор регулировочной шайбы 10 удаляется из барабана. Очищенное топливо, пройдя между тарелками, поднимается и поступает в камеру Б через кольцевую щель кольца центробежного уровня 12, откуда идет в напорный диск 11, который создает давление в выпускном топливном трубопроводе 9.

В режиме кларификации топливо очищается аналогичным образом, только в барабане открыт один выход для очищенного топлива.

Открытие и закрытие окон 18 в стенках барабана осуществляется поршнем-затвором, управляемым распределительным краном путем подачи воды в соответствующие полости.

При работе сепаратора открыт доступ воды из напорного бака по трубе 20 через распределительное устройство 2 и отверстие 3 к днищу корпуса барабана в полость А, находящуюся под подвижным поршнем-затвором. Напором воды поршень удерживается в этом положении и перекрывает окна барабана.

Когда необходимо произвести очистку барабана, прекращают подачу в него топлива (масла) и с помощью распределительного крана направляют воду по трубе 21 через распределительное устройство по каналу 19 в камеру В. При этом под напором воды подвижное кольцо 5 отжимается вниз, открывая каналы 6 и пропуская воду, которая вытекает из полости А в канал В и через отверстия в подвижном кольце удаляется из барабана в емкость.

Поршень-затвор под давлением шлама в нем опускается, в результате чего открываются окна 18, и под воздействием центробежных сил происходит удаление грязи в шламосборник 1. После очистки барабана его вновь переводят в рабочее положение путем подачи воды через распределительное устройство в полость А для подъема и удержания в верхнем положении поршня-затвора. В заполненный водой барабан для образования затвора можно вновь подавать топливо (масло) с целью очистки в режиме пурификации.

Читайте также: Топливные системы судов морского флота

Процесс очистки барабана сепаратора длится 3-6 с. Сепараторы фирм Титан, Вестфалия и ШарплесСаморазгружающиеся сепараторы типа СЦАС, «Де Лаваль», «Вестфалия» и «Титан» аналогичны по устройству и отличаются лишь конструкцией гидравлического привода запирающего поршня. Они относятся к сепараторам периодического действия, т. е. на время очистки барабана процесс сепарации прерывается. Кроме того, во время разгрузки сепаратора необходимо присутствие обслуживающего персонала, что является существенным недостатком.

Появились новые центробежные сепараторы, изготовляемые фирмой «Альфа Лаваль» (Швеция). Они получили название «Альфакс» и выполняются в двух модификациях: WHPX-505 и WHPX-510 номинальной производительностью 4 800 и 14 000 л/ч соответственно.

Как утверждает фирма, они соединили в себе лучшие качества существующих сепараторов и лишены их недостатков. Эти самоочищающиеся сепараторы способны эффективно отделять воду и грязь от нефтепродуктов любой вязкости. Их особенностью является то, что в отводимом шламе почти не содержатся нефтепродукты.

В схеме сепаратора применена более простая автономная система снабжения рабочей водой. Для этой цели сепаратор обслуживается автономным насосом, который подает воду под давлением в барабан сепаратора для его очистки. Экономное расходование воды достигается оптимальным дозированием периодически выбрасываемого количества шлама и воды во время работы сепаратора. Таким образом, очистка барабана осуществляется периодически при непрерывном сепарировании нефтепродуктов и без снижения эффективности его работы.

Сепаратор «Альфакс» надежен в работе, удобен в эксплуатации и гарантирует большой интервал времени между ревизиями его барабана. Он снабжается необходимым электронным оборудованием для программного управления, что обеспечивает возможность его работы в составе автоматизированной установки и при безвахтенном обслуживании машинного отделения. Не исключается также и ручное управление.

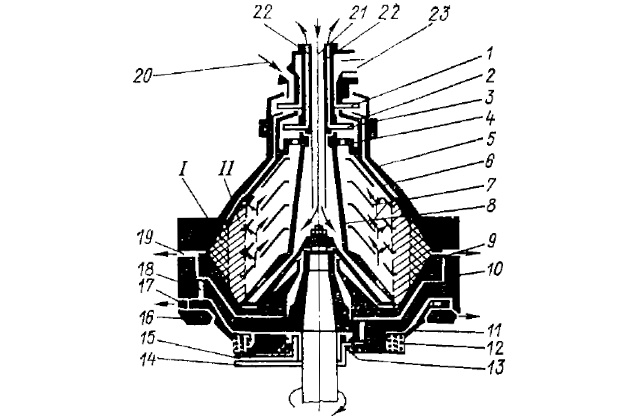

Сепаратор «Альфакс» сконструирован для трехфазного разделения: нефтепродукт-вода-грязь. Принцип работы сепаратора «Альфакс» можно уяснить, рассмотрев конструкцию его барабана (рис. 10).

1 – водоотводящий диск; 2 – гравитационный диск; 3 – топливоотводящий диск; 4 – кольцо центробежного уровня топлива; 5 – крышка барабана; 6 – верхняя тарелка; 7 – внутренняя тарелка; 8 – тарелкодержатель-распределитель; 9 – подвижное дно; 10 – корпус барабана; 11 – рабочая каретка; 12 – пружина; 13 – рабочий водоотводящий диск; 14 – патрубок подвода воды для подпитки и закрытия; 15 – патрубок подвода воды для открытия; 16 – дозирующее кольцо; 17 – камера дозирующего кольца; 18 – сливной клапан; 19 – патрубок отвода шлама; 20 – патрубок подвода воды для гидравлического уплотнения и промывки барабана; 21 – горловина приема топлива в сепаратор; 22 – выход очищенного топлива; 23 – отводной водопровод;

I – зона сбора шлама; II – зона, занимаемая впрыснутой водой для гидравлического уплотнения

Для приготовления сепаратора к действию вода подается в камеру под подвижное дно барабана и удерживает его в верхнем положении, что обеспечивает закрытие барабана во время процесса сепарирования.

Гидравлическое уплотнение барабана создается подачей воды в шламовую зону через патрубок подвода воды для гидравлического уплотнения и в камеру с водоотводящим диском. При этом клапан в выходном водопроводе должен быть закрыт.

Когда вода заполняет шламовую зону и пространство между крышкой барабана и верхней тарелкой, достигая верхнего уровня, устанавливается гидравлическое уплотнение, и в это время топливо подается на сепарирование.

При непрерывной работе сепаратора шламовые отверстия закрыты, грязное топливо поступает через приемную горловину, а чистое топливо и отсепарированная вода отводятся соответственно топливо- и водоотводящими дисками. Шлам накапливается по периметру в угловом пространстве, образованном крышкой и подвижным дном барабана. Отвод шлама может осуществляться ручным управлением или автоматическим синхронизирующим устройством через установленные промежутки времени, выбираемые в зависимости от среднего содержания в топливе.

Разгрузка сепаратора осуществляется в такой последовательности. Отводной водопровод перекрывается, и в барабан поступает дополнительное количество воды, объем которой равен объему удаляемого шлама. Вода дозируется специальным устройством и подается в барабан через патрубок подвода и камеру с водоотводящим диском. Дополнительное количество воды, впрыснутое в барабан, нарушает установившееся равновесие сред и оттесняет к центру границу топливовода. Это делается для того, чтобы при разгрузке сепаратора из барабана во время открытия могла быть удалена только определенная порция шлама и воды. Часть же воды, необходимая для образования гидравлического затвора (впрыснутая в барабан перед разгрузкой), остается и тем самым обеспечивается непрерывное уплотнение работающего сепаратора. Впрыск воды в барабан, непосредственно в шламовую зону позволяет избежать смешивание с водой сепарируемого топлива и не допустить его утечки через шламовые отверстия во время разгрузки.

Открытие барабана для его разгрузки происходит в момент перемещения вниз подвижного дна, которое поддерживается во время работы давлением воды подпитки и закрытия. Быстрый впрыск воды в пространство над рабочей кареткой вынуждает ее перемещаться вниз. В результате этого открываются сливные клапаны, пропускающие воду из пространства под подвижным дном барабана в камеру с дозирующим кольцом. Подвижное дно, теперь уже не поддерживаемое давлением воды, падает, открывая шламовые отверстия в стенке барабана. Под действием центробежной силы шлам и вода из шламовой зоны выталкиваются в поддон.

Когда объем воды над рабочей кареткой и под ней в камере с дозирующим кольцом выравниваются, под действием пружины каретка поднимается и закрывает сливные клапаны. Вода подпитки теперь снова собирается в пространстве под подвижным дном барабана, заставляя его перемещаться вверх в закрытое положение. Этим завершается регулируемый цикл загрузки. Промывочная вода отключается, и клапан в выходном водопроводе снова открывается. Сепаратор начинает работать в нормальном режиме.

Подача и отвод топлива обычно происходят без перерывов во время цикла разгрузки, однако при желании можно запрограммировать кратковременное автоматическое отключение подачи топлива.

Система отвода шлама с дозирующим кольцом позволяет осуществлять очень точное регулирование объема шлама и воды, отводимых в каждом цикле. На этот объем не оказывает влияние скорость потока топлива, идущего через барабан, или рабочее давление воды. Объем отводимого шлама при необходимости может быть изменен оператором.

В табл. 4 приведены характеристики центробежных сепараторов.

| Таблица 4. Характеристики российских и лицензионных центробежных сепараторов | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Характеристика | СЦ1,5/1-II | СЦ 1,5-4 | СЦЗ/1-II | СЛ-1 | СЛ-2 | СЛ-3 | СЛ-4 | СЛ-5 | СЛ-6 |

| Номинальная производительность, м3/ч | 2,0 | 2,5 | 3,0 | 2,5 | 4,5 | 5,5 | 9,5 | 12,0 | 17,5 |

| Фактическая производительность, м3/ч: | |||||||||

| дизельное топливо марки ДС (8 мм2/с; 20 °С) | 2,0 | 2,5 | 3,0 | 2,5 | 4,5 | 5,5 | 9,5 | 12,0 | 17,5 |

| моторное топливо марки ДТ (20 мм2/с; 65 °С) | – | – | – | 1,4 | 2,5 | 3,0 | 5,3 | 6,7 | 9,8 |

| моторное топливо марки ДМ и мазута экспортного по МРТУ 42-63 (30 мм2/с; 85 °С) | – | – | – | 0,8 | 1,6 | 2,0 | 3,3 | 4,2 | 6,2 |

| мазут Ф5 (20 мм2/с; 80 °С) | – | – | – | 1,4 | 2,5 | 3,0 | 5,3 | 6,6 | 9,7 |

| мазут Ф12 (25 мм2/с; 85 °С) | – | – | – | 1,1 | 2,0 | 2,4 | 4,2 | 5,3 | 7,7 |

| мазут топочный марки М40 (38 мм2/с; 90 °С) | – | – | – | 0,7 | 1,2 | 1,5 | 2,6 | 3,3 | 4,8 |

| масло турбинное 46 (40 мм2/с; 55 °С) | 1,1 | 1,2 | 1,4 | 1,2 | 2,4 | 2,9 | 5,0 | 6,2 | 9,1 |

| масло дизельное ДП-11 (46 мм2/с; 65 °С) | 0,9 | – | 1,3 | 1,1 | 2,0 | 2,5 | 4,4 | 5,5 | 8,1 |

| Мощность электродвигателя, кВт | 2,8-3,2 | 3,2 | 3,9-4,5 | 2,2 | 4,0 | 5,5 | 11,2 | 11,0 | 15,0 |

| Масса, кг | 269 | 225 | 390 | 270 | 432 | 829 | 1 290 | 1 200 | 1 490 |

| Габариты, мм: | |||||||||

| длина | 1 087 | 1 217 | 1 140 | 905 | 1 160 | 1 705 | 2 070 | 1 470 | 1 470 |

| ширина | 500 | 660 | 735 | 890 | 920 | 1 015 | 1 317 | 1 230 | 1 290 |

| высота | 840 | 840 | 980 | 1 100 | 1 225 | 1 780 | 1 520 | 1 585 | 1 690 |

| Примечание. В скобках указаны вязкость топлива или масла и температура сепарирования | |||||||||

Как видно из данных таблицы, с увеличением Основные характеристики дизельного топлива, влияющие на его качествовязкости топлива производительность сепараторов снижается, что необходимо учитывать при комплектации топливных систем сепараторами и определения их марки и количества.

Сепараторы зарубежных марок, применяемые на судах российского флота, их нормальная производительность на маловязком топливе, даны в табл. 5.

| Таблица 5. Характеристики сепараторов | ||||||

|---|---|---|---|---|---|---|

| Марка сепаратора (фирма, страна) | Q при 2 °ВУ, м3/ч | N/Q, кВт/(м3/ч) | G/Q, кг·10-3/(м3/ч) | Vг/Q, м3·103/(м3/ч) | F/Q, м2/(м3ч) | V/Q, м3/(м3/ч) |

| CNS-66 («Титан», Дания) | 3 | 1,23 | 0,33 | 1,10 | 0,25 | 0,32 |

| CNS-70 («Титан», Дания) | 5 | 1,47 | 0,29 | 1,80 | 0,17 | 0,27 |

| CNS-80 («Титан», Дания) | 8,4 | 1,10 | 0,14 | – | 0,18 | 0,36 |

| CNS-150 («Титан», Дания) | 18 | 1,20 | 0,18 | – | 0,12 | 0,27 |

| SAOG-2016 («Вестфалия», ФРГ) | 3 | 1,96 | 0,25 | 0,80 | – | – |

| SAOG-3016 («Вестфалия», ФРГ) | 3,8 | 1,62 | 0,16 | 0,80 | 0,30 | 0,4 |

| SAOG-4016 («Вестфалия», ФРГ) | 5 | 1,47 | 0,16 | 0,51 | 0,19 | 0,25 |

| SAOG-5016 («Вестфалия», ФРГ) | 5,8 | 1,50 | 0,14 | 1 | 0,32 | 0,48 |

| VIB-2900C («Альфа-Лаваль», Швеция) | 10 | 0,60 | 0,11 | 0,98 | 0,03 | – |

| HVB-310-00 («Альфа-Лаваль», Швеция) | 11 | 0,80 | 0,13 | 1,10 | 0,16 | 0,68 |

| MPX-207-00 («Альфа-Лаваль», Швеция) | 5 | 1,90 | 0,24 | 0,80 | 0,27 | 0,35 |

| МРХ-309-00 («Альфа-Лаваль», Швеция) | 8 | 1,40 | 0,19 | 0,89 | 0,17 | 0,25 |

| МАРХ-205Т-00 («Альфа-Лаваль», Швеция) | 4,4 | 0,90 | 0,16 | 0,32 | 0,23 | 0,29 |

| МАРХ-207-14 («Альфа-Лаваль», Швеция) | 5,8 | 1 | 0,15 | 0,70 | 0,24 | 0,33 |

| МАРХ-210Т-00 («Альфа-Лаваль», Швеция) | 12,5 | 1,90 | 0,16 | 0,48 | 0,15 | 0,23 |

| МАРХ-313Т-00 («Альфа-Лаваль», Швеция) | 19 | 1 | 0,13 | 0,67 | 0,10 | 0,15 |

| РХ-309-00 («Альфа-Лаваль», Швеция) | 8 | 1,12 | 0,17 | 0,89 | 0,38 | 0,35 |

| РХ-207-00 («Альфа-Лаваль», Швеция) | 5 | 1,10 | 0,19 | 0,80 | – | – |

| SI-252 («Мицубиси», Япония) | 3 | 1,40 | 0,28 | – | 0,37 | 0,56 |

| SOZ (ГДР) | 5 | 1,47 | 0,34 | – | 0,38 | 0,58 |

| Примечание. N/Q – энергоемкость; G/Q – удельная масса; Vг/Q – удельная емкость грязевой камеры; F/Q – удельная площадь фундамента; V/Q – удельный объем сепаратора; G – масса сепаратора; V – объем сепаратора | ||||||

Комплектование СЭУ центробежными сепараторами проводят в зависимости от мощности главной установки и рода применяемого топлива.

При подборе сепараторов для топливных, масляных и гидравлических систем СЭУ необходимо учитывать, условия одноступенчатой (параллельной) очистки сепарируемой жидкости. В случае применения средне- или высоковязких топлив, требующих в процессе очистки предварительной промывки водой с введением соответствующих присадок, должна быть применена двухступенчатая очистка последовательно включенными сепараторами. Сепаратор первой ступени работает в режиме пурификации, сепаратор второй – в режиме кларификации.

Однако центробежные сепараторы не могут отделять от нефтепродуктов диспергированную воду. Они сложны по конструкции, что создает определенные трудности при их автоматизации. В связи с этим в последнее время на автоматизированных судах в топливных системах стали применять фильтры-сепараторы.

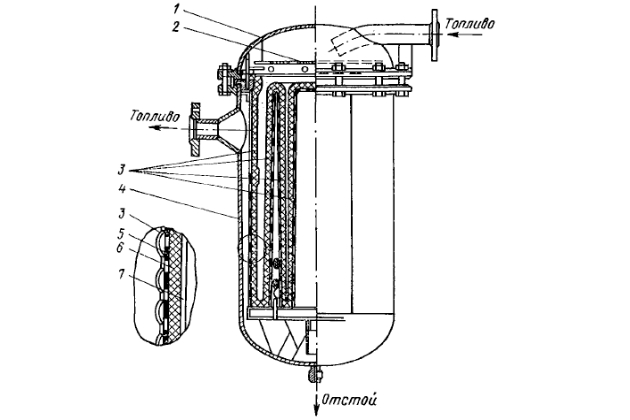

Статические фильтры-сепараторы позволяют вести непрерывную очистку топлив от механических примесей и эмульгированной воды. Их устанавливают на магистралях заполнения расходных цистерн и подачи топлива к газотурбинным двигателям. На рис. 11 показан статический топливный сепаратор типа СТ-500-2, способный отделять до 100 % эмульгированной воды при ее содержании до 0,25 %.

1 – крышка корпуса; 2 – рассекатель; 3 – каркас; 4 – корпус; 5 – латунная сетка; 6 – водоотделяющий чехол; 7 – фильтрующий чехол

Топливо поступает через верхний патрубок и попадает на рассекатель потока для равномерного распределения по всей поверхности фильтрующего пакета. Фильтрующий пакет состоит из каркаса, изготовленного в виде концентрически расположенных конических корзин, обтянутых латунной сеткой, и чехла, края которого зажаты с помощью фланца между корпусом сепаратора и крышкой.

Чехол состоит из двух элементов: фильтрующего и водоотделяющего. Водоотделяющий чехол изготовлен из смеси гидрофильных (смачиваемых водой) и Покрытия с повышенной гидрофобностью для защиты от обледенениягидрофобных (несмачиваемых водой) волокон (70 % хлопка и 30 % капрона), которые закрыты с обеих сторон тканью (перкаль) и прошиты. Со стороны входа топлива водоотделяющий чехол защищен от засорения чехлом из фильтросванбоя.

В сложенном виде чехол образует ряд концентрических звеньев, каждое из которых надевается на соответствующую корзину каркаса. Нижние концы чехла переходят в шлейфы, продолжающие водоотделяющий чехол и служащие для отвода задержанной воды в отстойник корпуса сепаратора.

Будет интересно: Виды и применение судовых топливных систем в дизелях

Обводненное топливо проходит сквозь фильтрующий чехол, где оно очищается от механических примесей, а капельки воды оседают на поверхности водоотделяющего чехла. За счет сил поверхностного натяжения воды мелкие капли, осевшие на водоотделяющий чехол, соединяются в более крупные и под действием сил тяжести постепенно стекают в нижнюю часть чехла. Здесь они продавливаются потоком топлива сквозь толщу чехла и оседают в нижней части сепаратора. Отстой периодически выпускается через сливной кран.

Кроме сепаратора СТ-500-2 разработаны более совершенные и технологичные конструкции фильтров-сепараторов типа ФСБТ (табл. 6), имеющие широкий диапазон пропускной способности и высокое качество очистки топлив.

| Таблица 6. Характеристики фильтров-сепараторов типа ФСБТ | ||||

|---|---|---|---|---|

| ФСБТ 32/10 | ФСБТ 50/10 | ФСБТ 80/10 | ФСБТ 150/10 | |

| Пропускная способность топлива, м3/ч, вязкостью при 20 °С: | ||||

| 2 мм2/с | 6 | 16 | 30 | 120 |

| до 11,5 мм2/с | 3 | 8 | 15 | 60 |

Тонкость фильтрации составляет 2-3 мкм, отделение эмульгированной воды – 100 % при ее содержании в топливе 0,25 %. Фильтр изготовляется одно- и двухкорпусным.

Гомогенизаторы

Гомогенизаторами называют аппараты, предназначенные для создания однородной (гомогенной) структуры жидких сред, путем интенсивного смешения многокомпонентных систем и диспергирования фаз. В Гомогенизация и методы топливоподготовки для судовых дизелейпроцессе гомогенизации измельчают твердые и желеобразные компоненты и получают мелкодисперсные эмульсии и суспензии.

Гомогенизаторы начали применяться на дизельных судах в системе топливоподготовки тяжелых топлив. На российских дизельных судах распространены гидродинамические гомогенизаторы фирмы «Мантон Гаулин» (США), а также К5-ОГА-1,2 и А1-ОГМ российского производства (табл. 7).

| Таблица 7. Характеристики гомогенизаторов | |||||

|---|---|---|---|---|---|

| Характеристика | «Мантон Гаулин» | «Астра-500» | К5-ОГА-1,2 | А1-ОГМ | АВС-100 |

| Производительность, м3/ч | 4,55 | 5,0 | 1,2 | 5,0 | 1,5 |

| Рабочее давление, МПа | 17,5-19,5 | 20,0 | 20,0 | 20,0 | 0,3 |

| Мощность электродвигателя, кВт | 30,0 | 45,0 | 10,0 | 40,0 | 2,14 |

| Масса, кг | 4 140 | 2 400 | 850 | 1 710 | 522 |

| Габариты, мм: | |||||

| длина | 2 930 | 1 500 | 965 | 1 430 | – |

| ширина | 1 283 | 1 210 | 930 | 1 110 | – |

| высота | 1 134 | 1 520 | 1 400 | 1 640 | – |

Гомогенизаторы гидродинамического (клапанного) типа зарубежными фирмами выпускаются производительностью от 0,25 до 10 м3/ч в трех-, пяти- и семиплунжерном исполнении. Такие гомогенизаторы сложны по конструкции, работают при высоких давлениях (до 60 МПа), потребляют много электроэнергии и отличаются значительной массой.

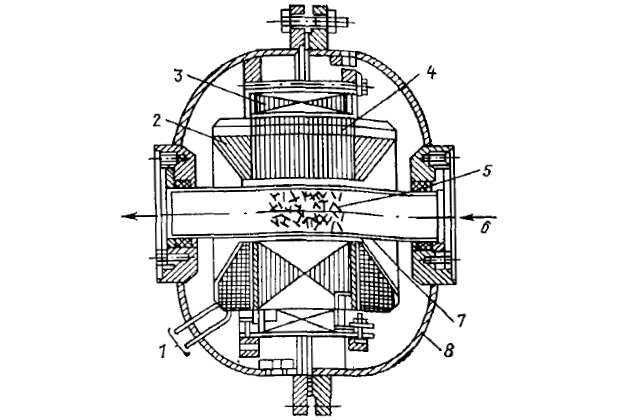

Аппарат вихревого слоя ABC-100 состоит из электромагнитного устройства с системой охлаждения, блока и реактивной емкости, в которой происходит смешение и диспергирование (рис. 12).

1 – подвод питания и электромагниту; 2 – катушка; 3 – ярмо; 4 – индуктор; 5 – рабочая зона; 6 – подвод топлива; 7 – рабочая труба; 8 – корпус аппарата

Принцип действия его основан на том, что ферромагнитные частицы (иглы), находясь во вращающемся магнитном поле, совершают сложное и стремительное движение. При столкновении их друг с другом в местах ударов возникают очаги высоких температур и давлений. Если через рабочий участок (реактивная емкость, труба из нержавеющей стали) прокачивать тяжелое топливо, то на него ферромагнитными частицами, совершающими хаотические движения, будет оказано действие, аналогичное гомогенизации. При этом асфальтосмолистые включения, вода, механические примеси топлива измельчаются и равномерно распределяются по всему объему, образуя стойкую к расслоению мелкодисперсную водотопливную эмульсию, которая легко сжигается в двигателях.

В некоторых литературных источниках аппараты АВС-100 рассматриваются в системах топливоподготовки, как фильтрующие и сепарирующие устройства. Их относят к перспективным средствам топливоподготовки на судах.

Подтверждая перспективность применения этих аппаратов, особенно в системах подготовки тяжелых топлив, топливных и водотопливных эмульсий, неправомерно их относить к очистительным средствам. Аппарат АВС-100 не очищает топливо от всевозможных примесей, а лишь делает его гомогенным с мелкодисперсным дроблением всех находящихся в топливе веществ, в том числе и вредных, включая воду. Таким образом, подготовленное топливо лучше фильтруется, проходит через Форсунки судовых топливных насосов высокого давленияфорсунки двигателей и полнее сгорает, резко снижаются потери горючей части топлива.

Смесители

Использование в СЭУ высоковязких топлив типа мазутов приводит к необходимости их смешения с топливами меньшей вязкости для получения смеси с желаемыми характеристиками. С этой целью в топливную систему включают смеситель.

На судах российской постройки находит применение смеситель-дозатор типа УЗГСФ-5000. Топливная смесь в результате обработки получается однородной и стойкой довольно продолжительное время и сгорает в двигателях, не вызывая побочных явлений.

Смеситель-дозатор УЗГСФ-5000 состоит из стального цилиндрического корпуса диаметром 120 мм и высотой 250 мм с двумя входными и одним выходным патрубками. Внутри корпуса смонтированы три резонатора ультразвука: первой и второй ступеней и промежуточный. Топливо поступает в резонатор двумя потоками под давлением, в результате чего происходит интенсивное высокодисперсное перемешивание. Энергия перепада давления в потоках преобразуется в энергию ультразвуковых колебаний за счет знакопеременного торможения в вихревой камере резонатора набегающих друг на друга струй топлива. Частота ультразвуковых колебаний лежит в пределах 18-54 кГц. В местах торможения потоков топлива возникают кавитационные зоны, в которых и происходит высокодисперсное дробление и активное перемешивание жидкостей.

Дозировка подачи мало- и высоковязкого топлив осуществляется регулируемыми проходными сечениями между корпусами резонаторов первой и второй ступеней и промежуточным резонатором, которые имеют резьбовой привод к дозирующему устройству.

Топливо от смесителя поступает в расходную цистерну.

Оборудование топливных систем

Насосы

Для перекачивания высоковязких жидкостей служат шестеренные и винтовые насосы. В системах СЭУ они применяются как:

- топливоперекачивающие насосы;

- топливоподкачивающие насосы;

- масляные насосы;

- насосы для гидравлических систем.

Шестеренные насосы имеют разнообразное конструктивное исполнение. Наиболее широко распространены насосы горизонтального типа двухроторные с внешним эвольвентным зацеплением. Они бывают с прямыми и шевронными зубьями. Эти насосы надежны в эксплуатации, могут быть непосредственно соединены с быстроходными двигателями, просты по конструкции и имеют небольшие массу и габариты.

Шестеренные насосы выпускаются подачей: 0,2-200 м3/ч при напоре до 350 м вод. ст. с частотой вращения 1 500-3 000 об/мин; КПД составляет 0,5-0,7.

Винтовые насосы обладают более высоким КПД по сравнению с шестеренными. Они могут выполняться с циклоидальным зацеплением, с геликоидальным зацеплением (негерметичные) и героторные (одновинтовые) или насосы «Моно».

Винтовые насосы способны создавать высокие напоры (до 2 500 м вод. ст.) и обеспечивать подачу до 1 000 м3/ч. Их КПД доходит до 0,85. Всасывающая способность насосов хуже, чем у поршневых. Лучшие шестеренные и винтовые насосы обеспечивают вакуумметрическую высоту всасывания до 4-6 м вод. ст.).

Наиболее распространенными на флоте являются трехвинтовые насосы с циклоидальным и эвольвентно-циклоидальным зацеплениями благодаря таким достоинствам, как высокий КПД, умеренные масса и габариты, равномерная подача, хорошая всасывающая способность, отсутствие вибрации и шума.

Рекомендуется к прочтению: Техническое обслуживание топливных систем на судне

Однако эти насосы чувствительны к чистоте перекачиваемого топлива. Для топлив, имеющих высокие вязкость и степень загрязнения, более пригодны винтовые геликоидальные насосы, отличающиеся отсутствием соприкосновения между винтами с трапециедальной или прямоугольной нарезкой. Они не могут развивать высокие давления, так как при нагнетании до 3,5-4,0 МПа у них резко увеличиваются осевые протечки топлива и снижается КПД.

Шестеренные насосы по конструктивному выполнению – фланцевые горизонтального типа (ГОСТ 19027-73), а винтовые (трехвинтовые) – вертикальные и горизонтальные (ГОСТ 20883-75). Эти насосы способны перекачивать маловязкое топливо (ГОСТ-305-82), средневязкое – ДТ и ДМ (ГОСТ 1667-68), а также высоковязкое – мазуты флотские Ф5, Ф12 и мазуты топочные 40, 40М (ГОСТ 10585-75). Кинематическая вязкость мазутов 6,1-22,6 см2/с (80-300 °ВУ).

На рис. 13 изображен трехвинтовой насос с циклоидальным зацеплением подачей 750 л/мин.

1 – крышка корпуса; 2 – крышка рубашки; 3, 4 – опорные стаканы; 5 – окно подвода перекачиваемой жидкости; 6 – рубашка винтов с баббитовой облицовкой; 7 – ведомые винты; 8 – корпус насоса; 9 – детали сальникового уплотнения; 10 – вал с ведущим винтом

Винты вмонтированы в рубашку и составляют вместе с ней блок, размещенный внутри корпуса насоса. Внутренняя поверхность рубашки облицована баббитом, обеспечивающим минимальные зазоры между винтами и рубашкой. Центральный винт ведущий, боковые – ведомые.

Перекачиваемая жидкость поступает во всасывающую камеру и улавливается впадиной нарезок со стороны этой камеры. При повороте винтов на некоторый угол объем жидкости герметически отделяется от камеры всасывания и под давлением нарезок будет перемещаться вдоль оси до тех пор, пока не поступит в камеру нагнетания, а оттуда в отводящий патрубок (рис. 14).

1 – червяк; 2 – статор (резиновый); 3 – соединительные узлы; 4 – изгибаемый стержень; 5 – приводной вал; 6 – корпус подшипника; 7 – подшипниковый узел; 8 – корпус насоса

В энергетических установках находят применение для перекачивания топлива героторные (одновинтовые) насосы (см. рис. 14).

Топливоподогреватели

Подогрев топлива осуществляют обычно в паровых кожухотрубных подогревателях, реже в подогревателях пластинчатого типа (например, фирмы «Альфа Лаваль»).

Кожухотрубные подогреватели (рис. 15) по конструкции бывают с U-образными и прямыми трубками.

Греющий пар пропускают по трубкам, а топливо, как имеющее меньший коэффициент теплоотдачи, между ними.

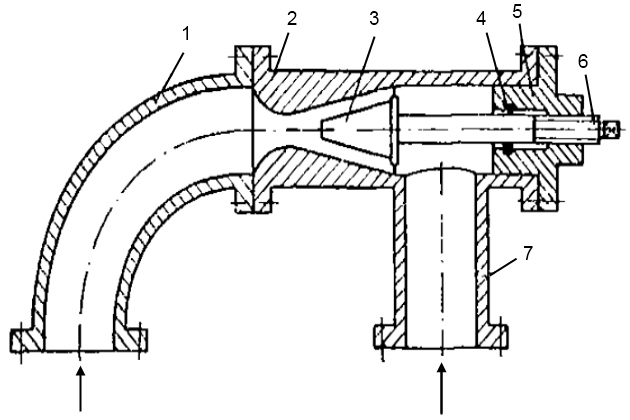

На нефтеналивных судах находят применение технологические системы утилизации нефтяных остатков, предназначенные для подготовки отмытых нефтепродуктов с их последующим добавлением к котельному топливу и осуществления процесса обработки горючей смеси: мазута-нефтеостатка-дистиллята-присадок в гомогенизаторе-диспергаторе перед сжиганием в главных судовых котлах. Конструктивная схема гомогенизатора-диспергатора показана на рис. 16.

1 – подводящий патрубок; 2 – конфузор-диффузор; 3 – конус с отбойным буртом; 4 – уплотняющее кольцо; 5 – крышка; 6 – винт; 7 – отводящий патрубок

Принцип его действия основан на использовании явления кавитации, возникающей в суживающейся части потока жидкости, для дробления асфальтосмолистых соединений и механических примесей с целью превращения подготавливаемого нефтепродукта в тонкоструйную эмульсию. При увеличении скорости потока жидкости давление в ней падает и в отдельных зонах достигает значений, меньших давления насыщения паров этой жидкости. При этом возникают каверны, перемещающиеся вместе с жидкостью.

Попадая в область более высокого давления, каверны закрываются, а возникающие гидравлические микроудары в десятки мегапаскалей разрушают частицы механических примесей и сгустки асфальтосмолистых соединений. Давление в рабочей камере гомогенизатора-диспергатора варьируется в зависимости от положения подвижного штока с корпусом.