Судостроительная сталь обладает высокими прочностью и пластичностью, благодаря чему стальные суда надежны в эксплуатации. Такой корпус выдерживает большие нагрузки при посадке на мель, при столкновении с другими судами и плавающими предметами.

- Характеристика материала

- Расчет связей набора

- Рекомендации по проектированию набора

- Выбор системы набора и шпации

- Соединения элементов корпусных конструкций

- Конструирование элементов корпуса

- Обшивка днища, борта и переборки

- Палубы и надпалубные конструкции

- Фальшборты, штевни, выходы валов и прочие конструкции

Пластические деформации, возникающие при чрезмерных местных нагрузках, легко устраняются во время ремонта путем правки или вырезки деформированного участка конструкции с последующей вваркой нового.

Характеристика материала

Корпуса малых стальных судов несколько легче армоцементных, но тяжелее деревянных, стеклопластиковых и алюминиевых. Однако масса стального корпуса длиной 12-15 м приближается к массе деревянного и пластмассового корпусов.

Для постройки судов длиной менее 8-10 м сталь используется редко, так как толщина обшивки, назначенная с учетом устойчивости листов, местной прочности и коррозионного износа, получается не менее 1,5-2,0 мм. Деревянная обшивка таких судов при толщине, обеспечивающей местную прочность, будет легче.

Соотношение масс корпусов из различных материалов примерно пропорционально соотношениям характеристик легкости (табл. 1).

| Таблица 1. Характеристики легкости материала по допускаемым напряжениям | ||||

|---|---|---|---|---|

| Материал | Плотность γ, г/см3 | Допускаемое напряжение для бортовой обшивки σдоп, МПа | (γ/σдоп)·102 | |

| Сталь | ВСТ3сп | 7,85 | 192 | 4,09 |

| 10ХСНД | 7,85 | 320 | 2,45 | |

| Алюминиево-магниевый сплав | АМг5 | 2,65 | 115 | 2,30 |

| АМг61 | 2,65 | 139 | 1,91 | |

| Сосна рудовая | 0,51 | 13 | 392,00 | |

| Стеклопластик средней прочности | 1,64 | 58 | 2,85 | |

Сталь является рациональным материалом для постройки крейсерско-гоночных яхт длиной 10-12 м и более. Некоторое увеличение массы корпуса по сравнению с яхтами из других материалов не имеет практического значения, так как более тяжелые яхты, согласно международным Правилам обмера крейсерско-гоночных яхт, получают меньший гоночный балл, что уравнивает их шансы на выигрыш гандикапной гонки с другими яхтами.

Сталь применяют для постройки быстроходных судов с водоизмещающим режимом движения.

Снизить массу стального корпуса можно за счет применения для наиболее напряженных связей сталей повышенной прочности, а также уменьшения или ликвидации запасов на коррозионный износ при условии, что корпус будет хорошо обслуживаться во время эксплуатации. Для этой же цели можно использовать нержавеющие, плакированные или оцинкованные стали.

Коэффициент использования стальных листов и профилей при рациональном раскрое материала достигает 0,85-0,90, в то время как коэффициент использования досок и брусьев при постройке деревянного судна примерно в 3 раза меньше.

Постройка малых стальных судов возможна на любом судостроительном, судоремонтном или другом предприятии, имеющем оборудование для резки, гнутья и сварки стали.

Стоимость стали для постройки корпусов малого судна меньше, чем алюминиевых сплавов или компонентов стеклопластика, но несколько выше, чем дерева и материалов для постройки армоцементного судна. Полная себестоимость стального корпуса при единичной и мелкосерийной постройке ниже, чем из других материалов, за исключением армоцементных. В малом стальном судостроении для изготовления некоторых элементов корпуса, например палубного настилаНаружная обшивка, настил палуб и переборки, рубок и других конструкций, широко применяются дерево, бакелизированная фанера, пластмасса и другие материалы.

За основную характеристику стали в расчетах прочности принимается предел текучести. Отношение предела пластической прочности к пределу текучести характеризует способность сталей к статическим перенапряжениям. Пластичность стали способствует выравниванию напряжений в конструкциях, позволяет избежать трещин в местах концентрации напряжений и в районах действия больших местных нагрузок.

При сварке элементов корпуса в районе сварных швов возникают большие усадочные напряжения, которые при достаточной пластичности частично или полностью снимаются в процессе действия на корпус эксплуатационных нагрузок.

Пластичность необходима при:

- гибке листов профилей;

- загибке фланцев;

- штамповке;

- резке;

- проколке отверстий и других технологических операциях.

Работоспособность корпусных конструкций зависит и от предела усталости, который в значительной степени зависит от предела прочности, а также от цикла переменной нагрузки и частоты нагружения. Сталь хуже переносит нагрузку большой (вибрационной) частоты, т. е. разрушается при меньших экстремальных напряжениях или при меньшем числе циклов, чем при действии переменных нагрузок низкой частоты.

Усталостные трещины, появляющиеся прежде всего в районах резкого изменения сечений связей корпуса, в неблагоприятных условиях становятся началом хрупких разрушений. На тонких стальных листах, а также если эксплуатация не связана с низкими температурами, развитие хрупких трещин происходит медленнее. Благодаря этим свойствам опасность хрупкого разрушения обшивки малых судов меньше, чем у больших.

По химическому составу судокорпусная сталь подразделяется на:

- обыкновенную углеродистую сталь (ОУС);

- и низколегированную сталь повышенной прочности (СПП).

По степени раскисления в процессе выплавки сталь подразделяется на кипящую, полуспокойную и спокойную. Для судовых корпусов применяется главным образом спокойная сталь, так как кипящая сталь плохо сваривается, более чувствительная к концентрации напряжения, чем спокойная или полуспокойная сталь. Механические свойства судостроительных сталей, используемых в малом судостроении, определяются ГОСТ 5521-76.

Можно применять и некоторые марки углеродистых и низколегированных сталей, не предусмотренные упомянутым ГОСТом, если по механическим качествам и химическому составу они удовлетворяют прочностным и технологическим требованиям и, в частности, свариваемости. Удовлетворительно свариваемыми считаются стали, у которых при сварке без подогрева не появляются трещины, а сварные швы и конструкции отвечают требованиям прочности. При сварке плохо свариваемых сталей, содержащих более 0,22-0,24 % углерода, появляются локализированная закалка и большие остаточные напряжения в зоне сварного шва, что способствует возникновению внутренних дефектов в виде трещин.

Читайте также: Малотоннажные суда из алюминиевых сплавов

С увеличением содержания марганца сталь становится прочнее, но при сварке несколько возрастает размер зерен, поэтому общее содержание углерода и марганца в корпусных сталях должно соответствовать условию C+(1/6)Mn ≤ 0,4 %. Пригодность сталей для механической обработки можно проверить путем изгиба широких образцов в холодном или горячем состоянии. В месте изгиба не должны появляться трещины и другие повреждения. Свариваемость сталей, качество электродов и принятый режим сварки тоже проверяются сваркой образцов с последующей проверкой качества соединений.

При назначении толщин листов и профилей учитывается запас на коррозию. Средняя скорость коррозии в воде для сталей, приведенных в ГОСТ 5521—76, примерно одинаковая, но она существенно зависит от окраски и условий эксплуатации. На скорость коррозии влияет выбор электродов для сварки или материала заклепок.

Детали корпуса, изготовляемые с применением литья, свободной ковки или прессовой штамповки, тоже должны делаться из свариваемой стали (форштевни, кронштейны, мортиры и т. п.).

В малом судостроении в основном используются достаточно прочные обыкновенные углеродистые стали, которые не содержат дефицитных легирующих присадок, хорошо обрабатываются и свариваются. Существенного снижения массы корпуса за счет использования низколегированных сталей получить нельзя по ряду причин. Во-первых, размеры многих связей, определяемые по Правилам Регистра, не зависят от предела текучести стали (штевни, Конструкция судового наборабрусковый киль, днищевой набор, пиллерсы). Во-вторых, уменьшение размеров связей может ограничиваться требованиями к их устойчивости, жесткости конструкции и коррозионному износу. Для наиболее напряженных связей можно, однако, рекомендовать сталь марки О9Г2.

Для постройки корпусов малых судов применяется листовой и профильный прокат. Число типоразмеров проката следует при проектировании судна по возможности ограничивать.

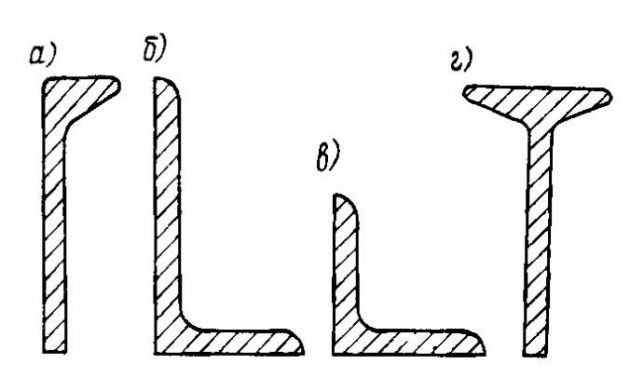

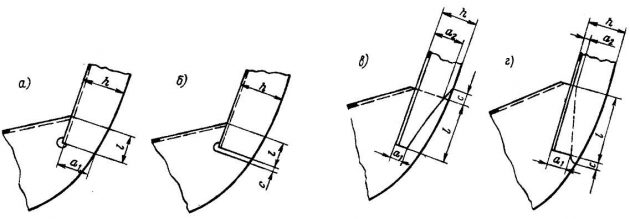

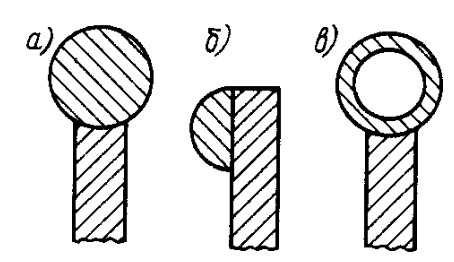

Для балок набора используются полосы, несимметричные и симметричные полособульбы, угловые профили и сварные тавры (рис. 1). Полособульбы выпускаются специально для судостроения. В постройке лучше несимметричный полособульб, имеющий плоскую часть стенки, удобную при сборке рам и позволяющую производить приварку к ней книц, бракет и других конструкций внахлестку. Использование угольников (особенно равнобоких) приводит к уменьшению высоты балок по сравнению с полособульбами при некотором увеличении массы балок.

a, б – несимметричный и симметричный полособульбы соответственно; в – угловой профиль; г – сварной тавр

При меньшей высоте профилей повышаются деформационная сопротивляемость перекрытий корпуса и их энергоемкость при соударении. Неравнобокие полособульбы и особенно угольники изгибаются с присоединенным пояском обшивки, приваренным нормально к их стенке, с некоторым перекосом. Симметричные полособульбы лишены этого недостатка, но они менее технологичны в постройке и в малом судостроении применяются редко. Использование полос приводит к упрощению сборки и сварки, к упрощению узлов пересечения балок с другими конструкциями, к меньшей стоимости единицы массы проката, но они тяжелее полособульбов.

Рамный набор малых судов обычно выполняют из тавров, которые свариваются из листов и полос при постройке судов. Их главное преимущество по сравнению с прокатными профилями заключается в возможности выбора оптимальных толщин, ширины стенки и пояска с учетом всех требований, предъявляемых к конструкции. Тавры обходятся дороже прокатных профилей.

Расчет связей набора

Расчетные нагрузки на палубу (в м вод. ст. — 1 м вод. ст. примерно равен 10 кН/м²) принимаются следующими:

- в средней части и в корме — 0,5;

- в районе надстроек и рубок — 0,3;

- в носовой части — 0,5-1,5.

Расчетная нагрузка для связей борта и днища определяется по формуле:

где:

- h1 — вертикальное расстояние от рассчитываемой связи до палубы;

- △ — расчетная нагрузка на палубу.

При расчете прочности непроницаемых переборок предполагают, что уровень воды при затоплении отсека доходит до верхней кромки переборки у борта. Конструкция и расчет бортовых перекрытийРасчет прочности переборок топливных и других цистерн, постоянно заполненных жидким грузом, нужно выполнять на несколько большую нагрузку, принятую с учетом возможных гидравлических ударов жидкости о стенки цистерны во время качки.

Выбрать толщину обшивки или других листов можно по формуле:

где:

- a — ширина пластины (шпация балок главного направления), см;

- p — интенсивность равномерно распределенной нагрузки, м вод. ст.;

- σдоп — допускаемые напряжения, МПа.

Значение коэффициента k принимается в зависимости от отношения длины пластины b к ее ширине a:

| b/a | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 3,0 | 4 и более |

| k | 0,0517 | 0,0612 | 0,0714 | 0,0784 | 0,0821 | 0,0829 | 0,0832 | 0,0833 |

Пластина предполагается прямоугольной, жесткой и, в силу симметрии конструкции и нагрузки, жестко защемленной на опорном контуре.

Подавляющее число балок набора рассчитывается на поперечный изгиб. Эти балки целесообразно замыкать в раму, так как в ее составе они становятся прочнее благодаря разгружающему действию угловых моментов. Стержни рамы в узлах должны быть сварены между собой с помощью книц или непосредственно.

Балки, испытывающие осевое сжатие, например пиллерсы, должны рассчитываться на устойчивость.

При расчетном определении размеров балок набора используется метод последовательных приближений; определив размеры в первом приближении, проверяют конструкцию на прочность, если надо, уточняют размеры и т. д.

Балки набора стального корпуса, приваренные к наружной обшивке, палубному настилу или обшивке переборок, работают вместе с присоединенным пояском, т. е. с примыкающей полосой обшивки или настила, как двутавровые балки. При расчетах прочности балок набора ширина присоединенного пояска берется меньшей из трех следующих величин: среднего расстояния между одноименными соседними балками, 1/6 пролета балки или 50 толщин присоединенного пояска.

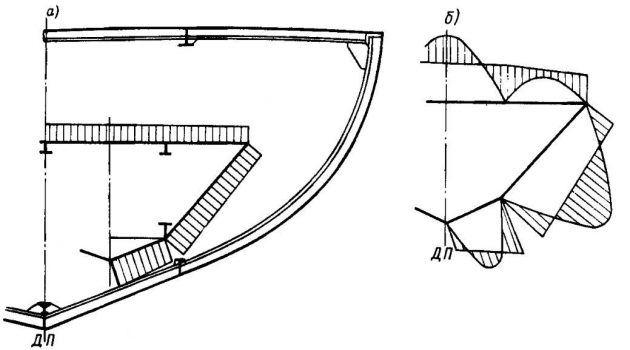

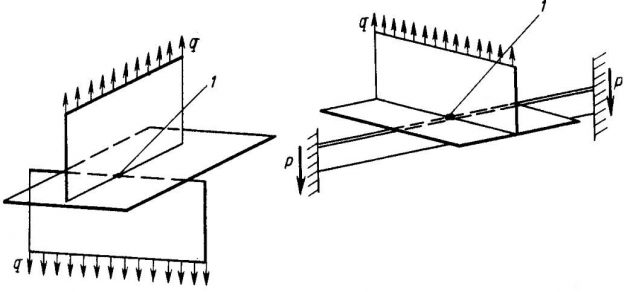

Поскольку шпангоутные и другие рамы являются статически неопределенными, то для раскрытия их статической неопределимости необходимо определить моменты в узлах соединения балок и в районе опор, т. е. в районе установки поддерживающих перекрестных балок. Это можно сделать с помощью уравнений трех моментов. Пролеты балок, составляющих шпангоутную раму, принимаются равными расстояниям между точками пересечения осей балок (по хорде). Кницами можно пренебречь. Схема действующих на шпангоутную раму сил и эпюры изгибающих моментов для стержневой рамы показаны на рис. 2. Нижние концы шпангоутов для упрощения расчетов можно считать жестко заделанными во флорах. При расчете флоров их можно считать свободно опертыми на борты.

а – расчетная схема; б – эпюра изгибающих моментов

Продольные перекрестные балки рассматриваются жестко заделанными на переборках, но если длины смежных отсеков или величины приходящихся на них местных нагрузок существенно отличаются друг от друга, может потребоваться вычисление опорных моментов этих балок. Если перекрестная балка заканчивается на переборке, то ее конец можно считать свободно опертым, делая при этом ошибку в безопасную сторону. Продольные ребра жесткости рассчитываются как балки, жестко заделанные на опорах (поперечных рамных балках и переборках).

Допускаемые напряжения в отдельных конструкциях устанавливаются в долях от предела текучести материала:

| Наружная обшивка (в опорных сечениях пластин) | 0,9 |

| Вертикальный киль и днищевые стрингеры | 0,8 |

| Флоры – нормальные напряжения в поясках | 0,8 |

| Флоры – касательные напряжения в стенке | 0,45 |

| Продольные ребра жесткости борта и днища | 0,8 |

| Бортовой набор при поперечной системе набора | 0,8 |

| Стальной палубный настил | 0,6 |

| Палубный набор в районе жилых помещений | 0,8 |

| Палубный набор в районе машинного отделения | 0,6 |

Особо рассматриваются и рассчитываются конструкции, которые у проектируемого судна вследствие специфики эксплуатации будут испытывать действие повышенных нагрузок.

Другой способ определения размеров связей — пересчет по прототипу.

Момент сопротивления одноименных балок, работающих на изгиб, можно определить по формуле:

где:

- a, a0 — средние ширины оболочки, передающие нагрузку на данную балку;

- p, p0 — условные расчетные нагрузки;

- l, l0 – пролеты балок.

Индекс “ноль” здесь и в последующих формулах относится к параметрам прототипа.

Если размеры балок прототипа и проектируемого судна одинаковы, а материал разный, то пересчет выполняется по формуле:

При пересчете толщины листов, рассчитываемых только на поперечные нагрузки, в зависимости от изменяемых параметров можно использовать одну из формул:

| Таблица 2. Размеры конструктивных элементов стальных моторных лодок и катеров довоенной постройки | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Главные размерения, м | Шпация, мм | Толщина обшивки, мм | Размеры, мм | Толщина переборок, мм | ||||||

| L | B | H | брускового (слойчатого) киля | форштевня | флора | шпангоута | бимса | |||

| Легкая конструкция | ||||||||||

| 5,5 | 1,50 | 0,65 | 300-400 | 2,0-2,5 | 50 × 8 | 50 × 8 | 130 × 1,5 | 25 × 25 × 3 | 20 × 30 × 3,0 | 1,0 |

| 6,5 | 1,60 | 0,75 | 300-400 | 2,0-2,5 | 60 × 8 | 60 × 8 | 140 × 2,0 | 25 × 25 × 3 | 20 × 30 × 3,0 | 1,5 |

| 7,5 | 1,70 | 0,90 | 350-450 | 2,5-3,0 | 60 × 8 | 60 × 10 | 150 × 2,0 | 25 × 25 × 3 | 25 × 35 × 3,0 | 1,5 |

| 8,0 | 1,85 | 1,00 | 350-450 | 2,5-3,0 | 60 × 10 | 60 × 10 | 150 × 2,5 | 25 × 25 × 3 | 25 × 35 × 3,0 | 2,0 |

| 9,0 | 1,85 | 1,00 | 350-450 | 2,5-3,0 | 60 × 10 | 60 × 10 | 150 × 2,5 | 30 × 30 × 4 | 25 × 35 × 3,0 | 2,0 |

| 10,0 | 2,00 | 1,05 | 350-450 | 3,0-4,0 | 65 × 10 | 60 × 10 | 150 × 3,0 | 30 × 30 × 4 | 30 × 40 × 4,0 | 2,0 |

| 11,0 | 2,10 | 1,10 | 350-450 | 3,0-4,0 | 70 × 10 | 70 × 13 | 160 × 3,0 | 30 × 30 × 4 | 30 × 40 × 4,0 | 2,5 |

| 12,0 | 2,20 | 1,15 | 350-450 | 3,0-5,0 | 70 × 12 | 75 × 16 | 160 × 3,0 | 30 × 30 × 4 | 30 × 45 × 4,5 | 2,5 |

| 13,0 | 2,50 | 1,25 | 350-450 | 3,0-5,0 | 75 × 12 | 75 × 16 | 160 × 3,0 | 35 × 35 × 4 | 30 × 45 × 4,5 | 3,0 |

| 14,0 | 2,80 | 1,40 | 350-450 | 3,0-5,0 | 80 × 16 | 80 × 10 | 170 × 3,0 | 35 × 35 × 4 | 40 × 50 × 4,5 | 3,0 |

| Нормальная конструкция | ||||||||||

| 9,0 | 2,10 | 1,13 | 300-450 | 3,0-4,0 | 60 × 13 | 70 × 18 | 150 × 2,5 | 30 × 30 × 4 | 30 × 40 × 4,0 | 2,0 |

| 10,0 | 2,30 | 1,21 | 300-400 | 3,0-4,0 | 60 × 13 | 70 × 18 | 160 × 3,0 | 30 × 30 × 4 | 30 × 45 × 4,5 | 2,5 |

| 11,0 | 2,40-2,60 | 1,30 | 250-400 | 3,0-4,5 | 70 × 13 | 75 × 19 | 160 × 3,0 | 30 × 30 × 4 | 30 × 45 × 4,5 | 2,5 |

| 12,0 | 2,50-2,65 | 1,45 | 300-450 | 4,0-5.0 | 70 × 16 | 80 × 20 | 160 × 3,0 | 30 × 30 × 4 | 30 × 45 × 4,5 | 3,0 |

| 13,0 | 2,60-2,80 | 1,40 | 300-450 | 4,0-6,0 | 70 × 16 | 80 × 20 | 175 × 3,0 | 35 × 35 × 4 | 40 × 50 × 4,0 | 3,0 |

| 14,0 | 2,80 | 1,42 | 300-450 | 4,0-6,0 | 70 × 16 | 80 × 20 | 180 × 3,0 | 40 × 40 × 4 | 40 × 50 × 4,0 | 3,0 |

| 14,0 | 3,00 | 1,50 | 300-450 | 4,0-6,0 | 70 × 16 | 80 × 20 | 180 × 3,0 | 40 × 40 × 4 | 40 × 50 × 4,0 | 3,0 |

| 15,0 | 3,30 | 1,62 | 300-450 | 4,0-6,0 | 80 × 15 | 90 × 22 | 180 × 3,0 | 40 × 40 × 4 | 40 × 50 × 4,0 | 3,0 |

Если судно-прототип отличается от проектируемого размерами, воспринимаемыми нагрузками и характеристиками материала, то при пересчете последовательно используют приведенные выше формулы.

| Таблица 3. Размеры шпации, мм | ||||

|---|---|---|---|---|

| Поперечная характеристика B/2+H, м | Средняя часть судна при шпангоутах | Носовая часть судна при шпангоутах | ||

| облегченных | усиленных | облегченных | усиленных | |

| 1,0-1,2 | 290 | 280 | 240 | 220 |

| 1,2-1,4 | 300 | 290 | 250 | 230 |

| 1,4-1,6 | 320 | 300 | 260 | 240 |

| 1,8-2,0 | 350 | 320 | 270 | 255 |

| 2,0-2,2 | 360 | 330 | 280 | 260 |

| 2,2-2,4 | 370 | 340 | 290 | 270 |

| 2,4-2,6 | 380 | 350 | 300 | 275 |

| 2,6-2,8 | 390 | 360 | 305 | 280 |

| 2,8-3,0 | 400 | 370 | 310 | 290 |

| 3,0-3,2 | 410 | 380 | 315 | 295 |

| 3,2-3,4 | 420 | 385 | 320 | 300 |

| 3,4-3,6 | 430 | 390 | 325 | 305 |

| 3,6-3,8 | 440 | 400 | 330 | 310 |

| 3,8-4,0 | 450 | 410 | 335 | 310 |

| 4,0-4,2 | 460 | 420 | 340 | 315 |

| Таблица 4. Зависимость размеров брускового киля от длины судна | |

|---|---|

| Длина судна L, м | Размеры киля, мм |

| 6-7 | 68 × 11 |

| 7-8 | 71 × 12 |

| 8-9 | 75 × 12 |

| 9-10 | 78 × 13 |

| 10-11 | 81 × 14 |

| 11-12 | 85 × 14 |

| 12-13 | 88 × 15 |

| 13-14 | 91 × 16 |

| 14-15 | 95 × 16 |

| 15-16 | 98 × 17 |

| 16-17 | 101 × 17 |

| 17-18 | 105 × 18 |

| 18-19 | 108 × 19 |

| 19-20 | 112 × 19 |

| Таблица 5. Размеры обшивки в средней части длины судна | |||||

|---|---|---|---|---|---|

| Продольная характеристика (B/2+H) Lср, м | Толщина днищевой и бортовой обшивки, мм, конструкции | Ширина шпунтового пояса, мм | Толщина шпангоутного пояса, мм, конструкции | ||

| облегченной | усиленной | облегченной | усиленной | ||

| 10-16 | 1,50 | 1,75 | 300 | 2,00 | 2,25 |

| 16-21 | 1,75 | 2,00 | 320 | 2,25 | 2,50 |

| 21-27 | 2,00 | 2,25 | 330 | 2,50 | 2,75 |

| 27-34 | 2,25 | 2,50 | 340 | 2,75 | 3,00 |

| 34-41 | 2,50 | 3,00 | 360 | 3,00 | 3,50 |

| 41-49 | 2,75 | 3,25 | 380 | 3,50 | 4,00 |

| 49-57 | 3,00 | 3,50 | 400 | 3,75 | 4,25 |

| 57-65 | 3,25 | 3,75 | 430 | 4,00 | 4,75 |

| 65-73 | 3,50 | 4,00 | 450 | 4,50 | 5,00 |

| 73-81 | 3,75 | 4,25 | 470 | 4,75 | 5,25 |

| 81-90 | 4,00 | 4,50 | 490 | 5,00 | 5,75 |

| 90-99 | 4,25 | 4,75 | 520 | 5,25 | 6,00 |

| 99-108 | 4,50 | 5,25 | 540 | 5,50 | 6,50 |

| 108-117 | 4,75 | 5,50 | 560 | 6,00 | 7,00 |

| 117-127 | 5,00 | 5,75 | 590 | 6,25 | 7,25 |

Наиболее простым и достоверным способом определения размеров связей является статистический метод. При этом можно ориентироваться на данные табл. 2-11.

| Таблица 6. Характеристика флоров | ||

|---|---|---|

| Поперечная характеристика B/2+H, м | Высота флора, мм, конструкции | |

| облегченной | усиленной | |

| 1,0-1,2 | 50 | 80 |

| 1,2-1,4 | 55 | 90 |

| 1,4-1,6 | 60 | 100 |

| 1,6-1,8 | 70 | 110 |

| 1,8-2,0 | 80 | 115 |

| 2,0-2,2 | 90 | 120 |

| 2,2-2,4 | 100 | 130 |

| 2,4-2,6 | 105 | 140 |

| 2,6-2,8 | 110 | 150 |

| 2,8-3,0 | 120 | 160 |

| 3,0-3,2 | 130 | 170 |

| 3,2-3,4 | 135 | 180 |

| 3,4-3,6 | 140 | 190 |

| 3,6-3,8 | 150 | 200 |

| 3,8-4,0 | 160 | 210 |

| 4,0-4,2 | 170 | 220 |

| Таблица 7. Характеристика шпангоутов | ||

|---|---|---|

| Поперечная характеристика B/2+H, м | Момент сопротивления шпангоутов W, см3 | |

| облегченной | усиленной | |

| 1,0-1,2 | 0,46 | 1,25 |

| 1,2-1,4 | 0,60 | 1,63 |

| 1,4-1,6 | 0,78 | 1,88 |

| 1,6-1,8 | 0,96 | 2,24 |

| 1,8-2,0 | 1,19 | 2,62 |

| 2,0-2,2 | 1,50 | 3,00 |

| 2,2-2,4 | 1,88 | 3,25 |

| 2,4-2,6 | 2,24 | 3,87 |

| 2,6-2,8 | 2,62 | 4,37 |

| 2,8-3,0 | 3,00 | 4,87 |

| 3,0-3,2 | 3,38 | 5,25 |

| 3,2-3,4 | 3,75 | 5,88 |

| 3,4-3,6 | 4,12 | 6,38 |

| 3,6-3,8 | 4,62 | 7,00 |

| 3,8-4,0 | 5,00 | 7,62 |

| 4,0-4,2 | 5,50 | 8,12 |

| Таблица 8. Характеристика бимсов | |||

|---|---|---|---|

| Ширина палубы B, м | Момент сопротивления бимсов W, см3 | ||

| без пиллерсов | с одним пиллерсом | с двумя пиллерсами | |

| До 1,5 | 0,75 | 0,216 | 0,104 |

| 1,5-2,0 | 1,52 | 0,438 | 0,211 |

| 2,0-2,5 | 2,67 | 0,769 | 0,371 |

| 2,5-3,0 | 4,22 | 1,270 | 0,587 |

| 3,0-3,5 | 6,22 | 1,790 | 0,864 |

| 3,5-4,0 | 9,07 | 2,610 | 1,250 |

| 4,0-4,5 | 12,00 | 3,460 | 1,670 |

| Таблица 9. Размеры палубных стрингеров при деревянном палубном настиле | |||

|---|---|---|---|

| Поперечная характеристика, B/2+H, мм | Ширина, мм | Толщина стрингеров, мм | |

| облегченных | усиленных | ||

| 10-16 | 140 | 1,50 | 1,75 |

| 16-21 | 150 | 1,75 | 2,00 |

| 21-27 | 160 | 2,00 | 2,25 |

| 27-34 | 170 | 2,25 | 2,50 |

| 34-41 | 180 | 2,50 | 3,00 |

| 41-49 | 200 | 2,75 | 3,25 |

| 49-57 | 220 | 3,00 | 3,50 |

| 57-65 | 230 | 3,25 | 3,75 |

| 65-73 | 250 | 3,50 | 4,00 |

| 73-81 | 270 | 3,75 | 4,25 |

| 81-90 | 290 | 4,00 | 4,50 |

| 90-99 | 300 | 4,25 | 4,75 |

| 99-108 | 320 | 4,50 | 5,25 |

| 108-117 | 350 | 4,75 | 5,50 |

В данной статье с моменты сопротивления некоторых балок приведены с присоединенным пояском. Ниже даны некоторые рекомендации Д. А. Курбатова по элементам стальных яхт.

| Таблица 10. Размеры обшивки водонепроницаемых переборок | |||

|---|---|---|---|

| Отстояние нижней кромки от палубы, м | Толщина, мм, при расстоянии между стойками | ||

| 400 | 500 | 600 | |

| 1,00 | 2,50 | 2,75 | 3,00 |

| 1,25 | 2,50 | 2,75 | 3,00 |

| 1,50 | 2,50 | 2,75 | 3,25 |

| 1,75 | 2,50 | 3,00 | 3,50 |

| 2,00 | 2,75 | 3,00 | 3,75 |

| 2,25 | 2,75 | 3,25 | 3,75 |

| 2,50 | 3,00 | 3,50 | 4,00 |

Примечание:

- Толщина форпиковых переборок увеличивается на 0,25 мм.

| Таблица 11. Характеристика переборочных стоек | |||

|---|---|---|---|

| Длина стойки l, м | Момент сопротивления W, см3, при расстоянии между стойками, мм | ||

| 400 | 500 | 600 | |

| 1,00 | 0,80 | 1,00 | 1,20 |

| 1,25 | 1,56 | 1,95 | 2,34 |

| 1,50 | 2,70 | 3,38 | 4,05 |

| 1,75 | 4,29 | 5,36 | 6,43 |

| 2,00 | 6,40 | 8,00 | 9,60 |

| 2,25 | 9,10 | 11,40 | 13,60 |

| 2,50 | 12,50 | 15,60 | 18,70 |

Примечание:

- Момент сопротивления стоек форпиковых переборок увеличивается на 25 %.

Зависимость минимальной толщины наружной обшивки стальной яхты от ее длины и шпации:

| Средняя длина яхты Lср, м | 6 | 13 | 16 | 19 |

| Шпация | 340 | 380 | 400 | 430 |

| Минимальная толщина наружной обшивки | 2,5 | 3,0 | 3,5 | 4,0 |

Зависимость момента сопротивления стальной яхты от пролета шпангоута и шпации:

| Пролет шпангоута, мм | 1,2 | 1,8 | 2,4 | 3 |

| Шпация, мм | 340 | 380 | 400 | 20 |

| Момент сопротивления W, см3 | 2 | 3 | 4 | 20 |

Метод выбора размеров связей зависит от его достоверности и соответствия размерам, назначению, типу судна. Морские суда длиной 12 м и более следует набирать по Правилам Регистра, набор судов меньших размерений определяется по статистическим данным или данным судна-прототипа и расчетными методами. Можно допустить и экстраполяцию Правил Регистра на суда несколько меньшей длины с последующей расчетной проверкой размеров связей. В любых методах в неявной форме заложен некоторый запас на износ конструкции от коррозии и эрозии.

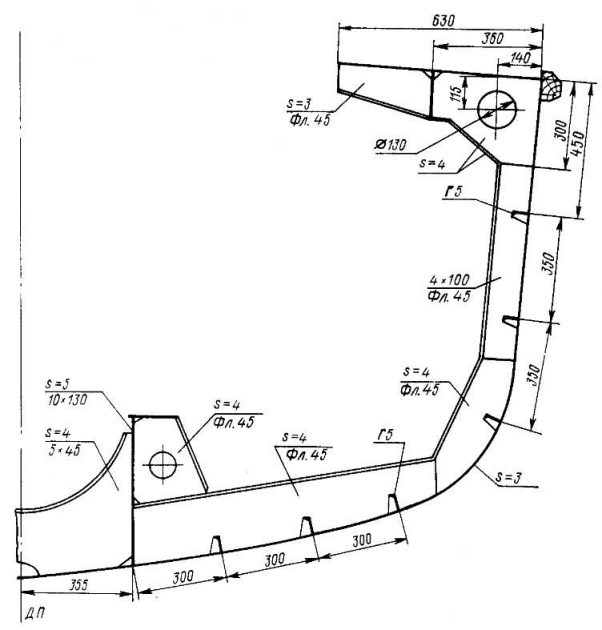

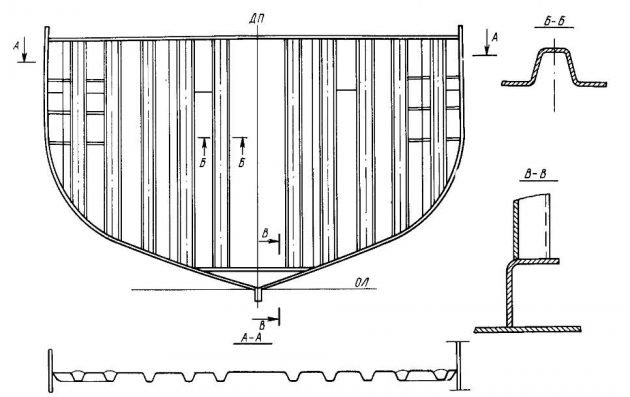

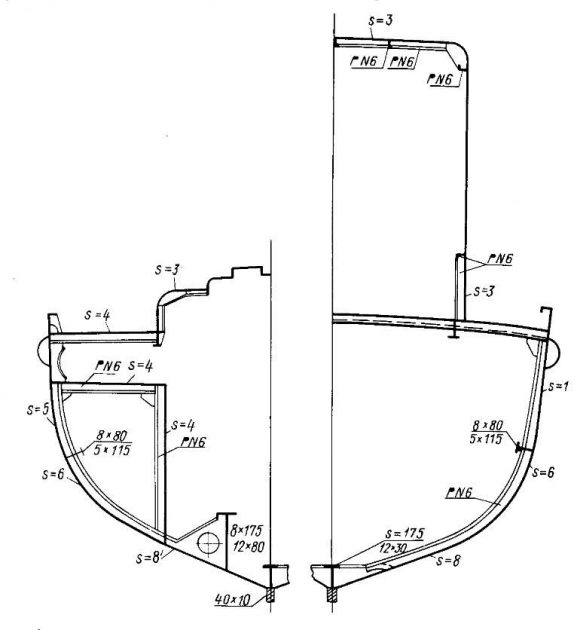

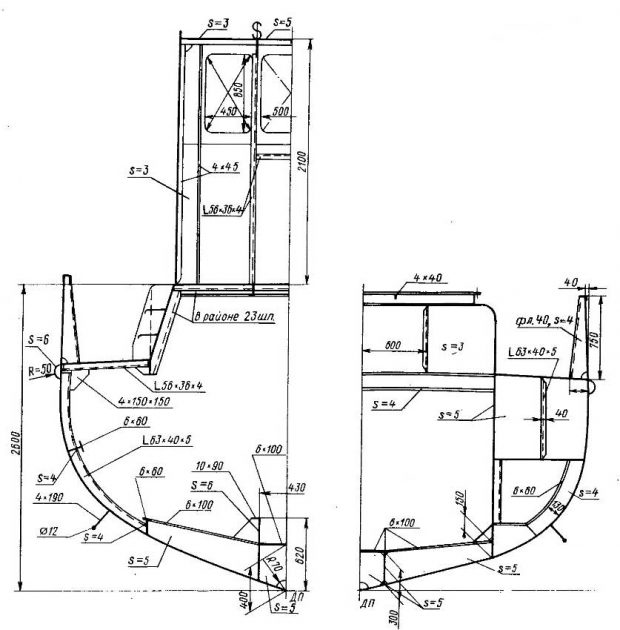

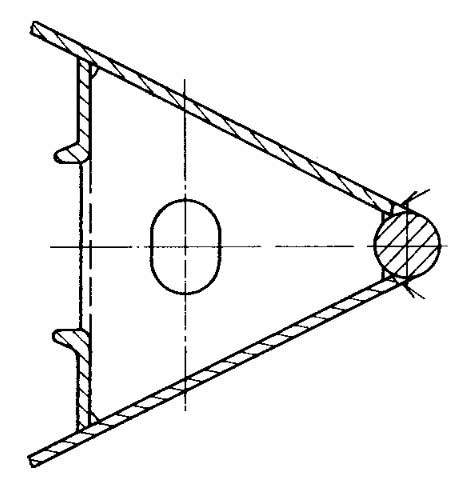

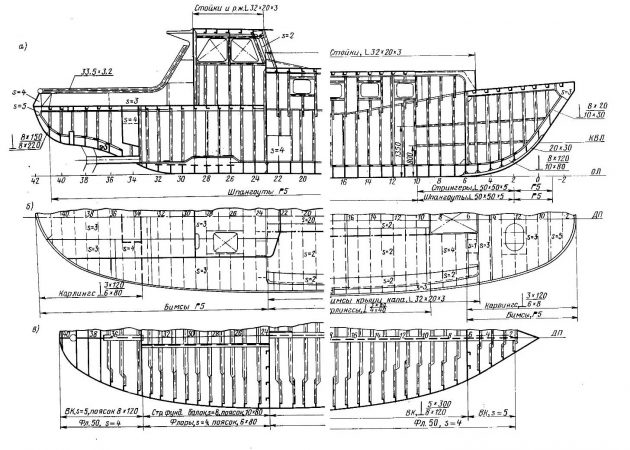

Для лучшей ориентации при выборе размеров связей можно воспользоваться конструктивными чертежами судов-прототипов, некоторые из них приведены ниже. Результаты, полученные разными, методами, полезно проанализировать и принять размеры по наиболее достоверному, либо на основе компромиссного решения. При крупносерийной постройке можно изготовить опытный образец и проверить его прочность в жестких условиях эксплуатации.

Рекомендации по проектированию набора

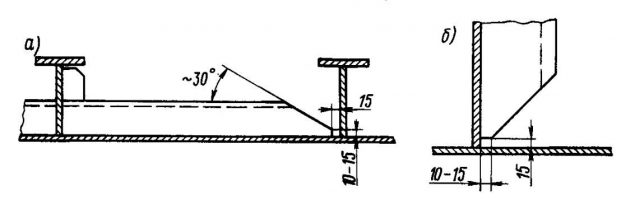

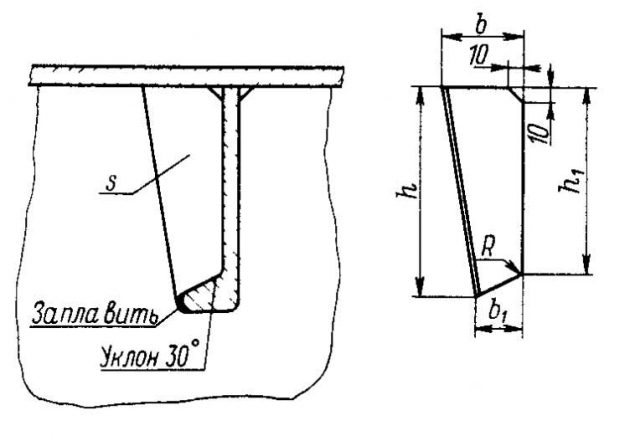

Концентрация напряжений опасна при больших номинальных напряжениях, а также в местах действия вибрационных и ударных нагрузок. Чтобы уменьшить концентрацию напряжений при обрыве балок, их концы следует срезать “на ус” на длине около 1,5 высоты балки и заканчивать вблизи связей другого направления так, чтобы длина участка листа обшивки или настила между концом обрываемой балки и стенкой ближайшей связи другого направления была возможно меньше (рис. 3). Такое окончание можно применить для продольных днищевых, бортовых и палубных ребер жесткости, для стоек и ребер переборок, для промежуточных шпангоутов, устанавливаемых для местного усиления борта.

а – для продольных ребер жесткости; б – для переборочных стоек

В районах повышенной вибрации, а также воспринимающих силовые ударные нагрузки, концы обрываемых балок следует приваривать к стенкам связей другого направления (рис. 4).

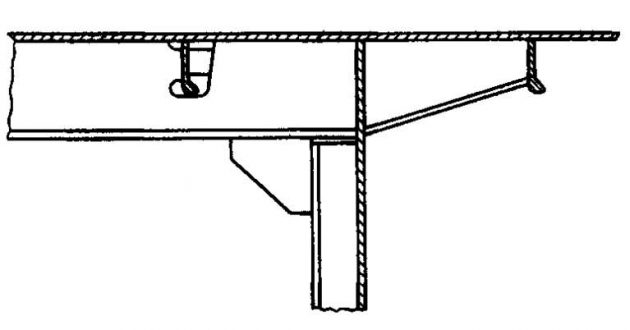

Рамные балки следует заканчивать на жестких перпендикулярных связях (переборках, рамных балках другого направления), за которыми плавно уменьшать их сечение на длине не менее 1,5 высоты балки, а концы приваривать к связям другого направления (рис. 5). Это относится к днищевым стрингерам, Элементы конструкции корпуса суднакарлингсам, поддерживающим бортовым стрингерам. Аналогично обрываются фальшборты, скуловые кили и другие связи.

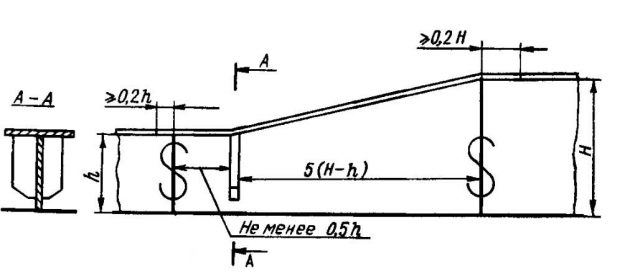

Если вследствие изменения действующих нагрузок или длин пролета нужно изменить сечение многопролетной балки, то переход от одной высоты к другой делают на длине не менее 5 разностей высот. При этом сварные стыки стенок и поясков не следует совмещать. Они должны быть разнесены в соответствии с рис. 6. Концентрацию напряжений в районе излома пояска меньшей по высоте балки можно уменьшить постановкой по стенке балки в районе излома вертикальных ребер жесткости, как показано на рис. 6, или совмещение излома с перпендикулярной жесткой связью. В этих случаях длину переходного участка можно уменьшить. Сварные швы полособульбовых профилей выполняются в месте изменения сечения с разделкой головки профиля под сварку.

Свободные пояски обрываемых тавровых балок должны срезаться “на ус”, как показано на рис. 7. Изломы балок набора как в поперечной, так и в продольной плоскости не должны превышать 15°, при этом, если излом больше 5°, он должен выполняться на жестких связях.

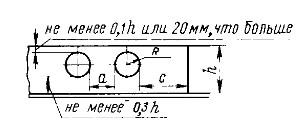

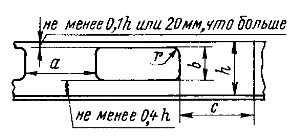

Все вырезы в балках набора должны иметь скругленные углы и гладкие кромки. Не рекомендуется делать вырезы вблизи опор, где стенки рамных балок воспринимают большую перерезывающую силу. Высота вырезов редко превышает 0,5 высоты стенки балки в районе выреза. Оформление неподкрепленных вырезов показано в табл. 12.

Вырезы шириной более 0,25 высоты балки должны подкрепляться, если они выполняются в районе опорных сечений (на участках, равных 1,5 высоты балки, в каждую сторону от опорного сечения, в районах изменения сечений балок и излома их оси, в средней части вертикального киля, в районе установки книц и пиллерсов. Подкрепление вырезов осуществляется постановкой вертикальных или горизонтальных ребер жесткости по краям выреза или приваркой полосы по периметру выреза. Однако это требует дополнительных затрат труда, и можно пойти на некоторое утолщение листов, чтобы не приваривать подкрепляющих ребер или полос.

| Таблица 12. Оформление вырезов в стенках стальных балок набора | ||||||

|---|---|---|---|---|---|---|

| Эскиз выреза | b | l | R или r | a | c | Область применения |

| – | – | (0,10 ÷ 0,25)b | 0,5-0,1 | – | |

| (0,25 ÷ 0,50)h | (1,5 ÷ 2,0)b | 0,5b | h | – | Флоры, вертикальный киль и днищевые стрингеры |

| (0,4 ÷ 0,5)h | (0,5 ÷ 0,8)b | 0,5b | h | – | |

| – | – | (0,15 ÷ 0,25)h | 2R | (1,5 ÷ 2,0)h | Рамные бимсы, карлингсы, шпангоуты, стойки переборок, продольные полосо-бульбовые балки для прохода трубопроводов и электротрасс |

| (0,2 ÷ 0,4)h | Не более h | (0,2 ÷ 0,4)b | l | 2h | |

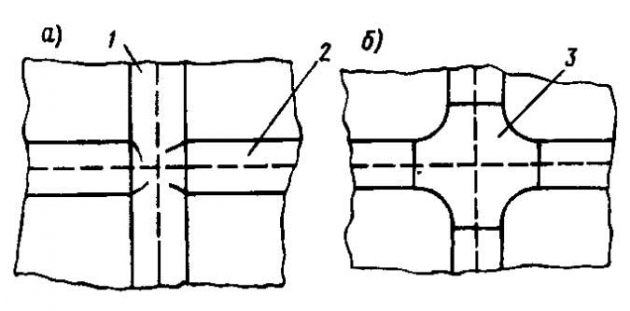

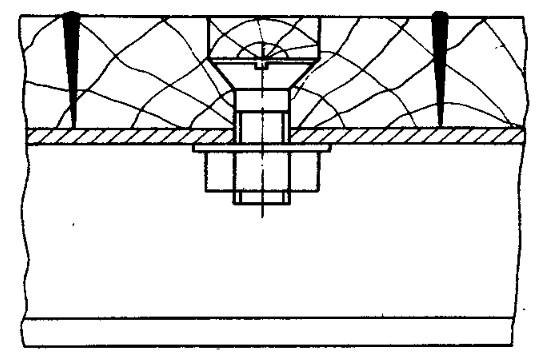

Для прохода балок главного направления в стенках перпендикулярных балок или переборках делаются вырезы, которые должны по возможности иметь скругленные углы для уменьшения вероятности появления трещин (рис. 8). Передача усилий от главных балок на рамные связи осуществляется через непосредственное сварное соединение стенок балок. При большой высоте стенки рамной балки и относительно малой ее толщине рекомендуется установка перпендикулярных к ее пояску ребер жесткости (см. рис. 8) или книц, которые будут обеспечивать не только передачу усилий от балки главного направления на рамную балку, но и устойчивость стенки балки.

В районах повышенных, особенно переменных и ударных нагрузок, а также вблизи опор рамной балки, стенки которой испытывают большие касательные напряжения, рекомендуется установка заделок, обеспечивающих более симметричную передачу усилий от балок главного направления и частично компенсирующих вырез в стенке рамной балки. Площадь сечения заделок должна быть не менее 0,8 площади сечения балки главного направления. Заделки могут быть вварены встык (см. рис. 8) и внахлестку (рис. 9).

Устройство свободного выреза, как это показано на рис. 10, облегчает сборку, не требует точной подгонки одних балок к другим.

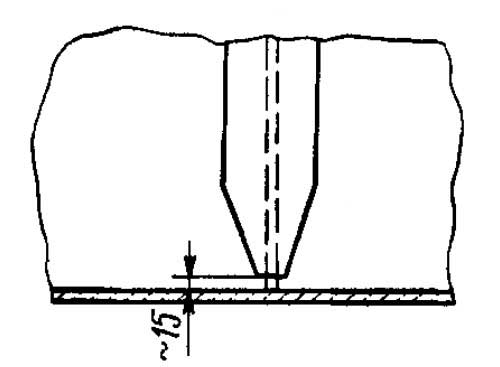

При проходе продольных ребер жесткости через непроницаемые конструкции, например продольных балок через поперечные переборки, шпангоутов через платформы и продольные переборки цистерн, должны устанавливаться непроницаемые заделки (рис. 11).

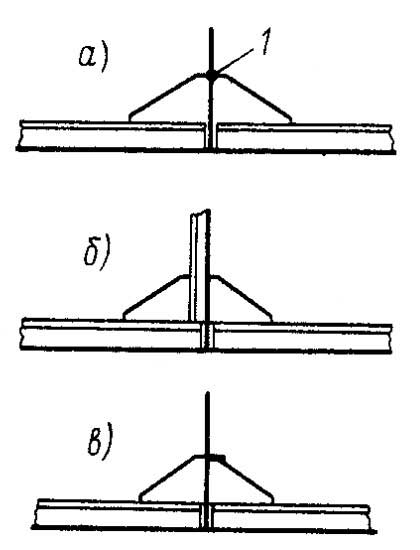

В конструкции корпуса следует избегать жестких точек, возникающих в обшивке или настиле при опирании на них концов книц или других жестких конструкций. На рис. 12, а показана конструкция с жесткой точкой 7, а на рис. 12, б, в — конструкции, в которых установлены соответственно горизонтальные и вертикальные ребра, ликвидирующие жесткую точку.

Жесткие точки возникают также и при окончании балок или книц на значительном расстоянии от жестких перпендикулярных связей. Следует избегать и жестких точек 1 типа ножевой опоры (рис. 13), в районе их возможного возникновения нужно устанавливать ребра или кницы.

Концы книц, крепящих балки к высокой рамной балке, расположенной в той же плоскости, следует доводить до ребер, подкрепляющих стенку рамной балки. Это позволит предохранить стенку рамной балки от потери устойчивости и появления трещин (рис. 14).

На рис. 15 показаны варианты правильного соединения шпангоутов со скуловыми кницами или флорами. Во избежание появления трещин в поясках пересекающихся рамных балок одинаковой высоты в районах повышенной вибрации или действия ударных нагрузок рекомендуется использовать крестовидные вставки (рис. 16).

a – встык (a1 = 0,65h, l = 1,25h, c ≤ 5s); б – встык (l = 1,5h, c ≤ 5s); в – внахлестку (a1 ≥ 0,25h, a2 = 0,75h, l = 1,5h, c ≤ 5s); г – внахлестку (a1 ≥ 0,7h, a2 ≥ 0,25h, l = 1,5h, c ≤ 5s)

Следует также избегать совмещения конструктивных и технологических (сварные швы) концентраторов напряжений (рис. 17). Все балки набора рекомендуется замыкать в рамы.

Выбор системы набора и шпации

На малых судах предпочтительной является поперечная система набора как более технологичная. При поперечной системе упрощаются разметка, стыковка блоков и секций. Судно лучше воспринимает поперечные нагрузки, возникающие при швартовке, посадке на мель, ударе волны в борт и т. д. Больше будет полезный объем помещений в связи с отсутствием рамных шпангоутов и рамных бимсов. Однако при Общий продольный изгиб и общая продольная прочность корпусных конструкций суднапродольной системе набора лучше обеспечиваются устойчивость пластин и общая продольная прочность. Если при этом сохранить число продольных ребер жесткости по всей длине неизменным, то их шпация в носовой части уменьшится, что благоприятно скажется на восприятии повышенной в этом районе расчетной нагрузки.

а – приварка встык; б – соединение с крестовидной вставкой.

1 – рамная стойка; 2 – шельф; 3 – вставка

В случае сомнения при выборе системы набора следует спроектировать два варианта конструкции: с поперечной и продольной системами, оценить их по выбранному критерию и выбрать лучший.

Нормальная шпация, мм, для судов длиной от 12 м и выше определяется по формуле:

где:

- L — длина судна, м.

Допускается изменить шпацию на 25 % по сравнению с нормальной.

На судах длиной менее 12 м шпация обычно принимается 300-500 мм, но от этих цифр могут быть и отступления. Следует иметь в виду, что при уменьшении шпации толщина листов обшивки и размеры балок набора уменьшаются, но увеличиваются число балок набора и общая протяженность сварных швов. Так что выбор шпации является одной из задач оптимизации корпусных конструкций.

Соединения элементов корпусных конструкций

Все листовые конструкции, как правило, свариваются встык, а набор приваривается угловыми швами. Расчетная толщина угловых сварных швов для судов длиной более 12 м при ручной и полуавтоматической сварке может быть определена по Правилам Регистра по формуле:

где:

- a — коэффициент прочности, принимаемый в зависимости от ответственности сварного соединения в пределах 0,10-0,45;

- β — коэффициент, принимаемый равным для двустороннего непрерывного шва — 1;

- шахматного, цепного и гребенчатого — t/l, одностороннего непрерывного — 2 и одностороннего прерывистого — 2t/l;

- s — меньшая из толщин соединяемых деталей, мм;

- t — шаг шва, мм;

- l — длина приварки, мм.

С некоторой экстраполяцией можно использовать Правила Регистра и для определения расчетных толщин угловых швов судов несколько меньшей длины (8-12 м). К наиболее ответственным относятся соединения флоров с вертикальным килем, палубного настила с обшивкой. Наименее ответственными являются соединения ребер жесткости с подкрепляемой обшивкой, стоек с переборками.

1 – скуловая кница или флор; 2 – трещина по сварному шву; 3 – шпангоут

Прерывистые швы не рекомендуются в районах повышенной вибрации (вблизи двигателя, гребного винта), в носовой оконечности и в других районах, испытывающих ударные нагрузки. Односторонние швы не рекомендуются в районе ударных нагрузок, а также если угол между стенкой балки и обшивкой отличается от прямого более чем на 10°. При использовании прерывистых швов концы балок на длине, равной 2 высотам балки, но не менее чем на длине приварки книц должны привариваться двусторонним сплошным швом.

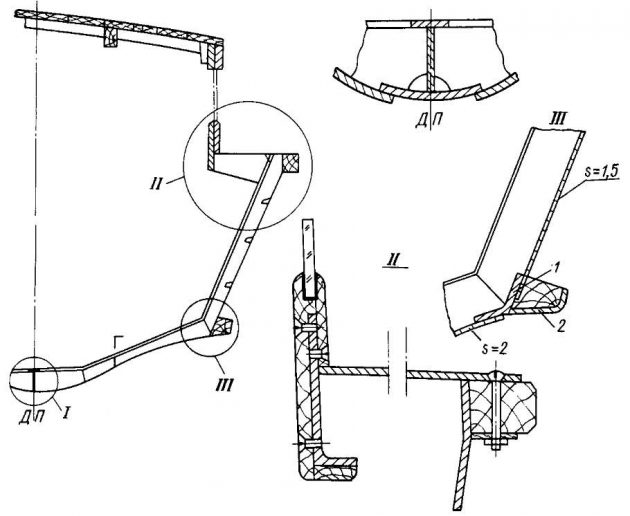

Сварка элементов толщиной 2,5-3,0 мм не представляет собой затруднений, но при сварке листов толщиной 1,5-2,0 мм возможны прожоги и сильное коробление. Во избежание этого можно использовать подкладные планки или приварить листы к утолщенным листам или угольникам внахлестку, как это выполнено, например, на стальном варианте катера “Кальмар” (рис. 18).

I – горизонтальный киль, 3 × 200 м ; II – скуловой брызгоотбойник s = 1,5 мм; III – скуловой угольник, 2 × 80 мм

Использование точечных швов, установка шпангоутных угольников полкой к обшивке, как это сделано на катере “Сом” (рис. 19), и другие меры приводят к снижению сварочных деформаций.

Во избежание прожогов можно воспользоваться и газовой сваркой, но при этом неминуем значительный прогрев металла, прилегающего к сварному шву, и, как следствие, большие остаточные деформации корпусных конструкций.

Замена сварки на клепаные соединения тонколистовых конструкций исключает коробление, но требует больших затрат труда и установки уплотнительных прокладок из ткани для обеспечения водонепроницаемости. Поэтому клепка в малом стальном судостроении в настоящее время практически не применяется.

Конструирование элементов корпуса

Обшивка днища, борта и переборки

Обшивка раскраивается из листов, обычно располагаемых длинной стороной вдоль судна. Пазы (продольные соединения) листов должны по возможности делаться без уступов, образуя поясья. Стыки листов также рекомендуется располагать в одной поперечной плоскости с целью уменьшения внутренних напряжений и деформаций обшивки от сварки. Однако на малых судах пазы, число которых обычно не более двух-трех, и стыки зачастую выполняются с уступами. Габариты листов выбираются с учетом технологических соображений: общая трудоемкость гнутья листов, обработки кромок, сборки и сварки должна быть минимальной. Правила рекомендуют принимать расстояние между параллельными стыковыми швами не менее 200 мм, между параллельными угловым и стыковым швами — не более 75 мм и угол между двумя стыковыми швами — не менее 60°. Для судов длиной менее 12 м от этих требований можно отступить.

Сварные пазы и стыки следует располагать в наименее напряженных сечениях корпуса, возможно дальше от мест резкого изменения сечений связей, вырезов и т. п. При выборе толщины листов обшивки нужно учитывать действующие на них нагрузки, возможность обработки и сварки листов, требования к долговечности корпуса и т. п.

Предлагается к прочтению: Малотоннажные суда из древесины и фанеры

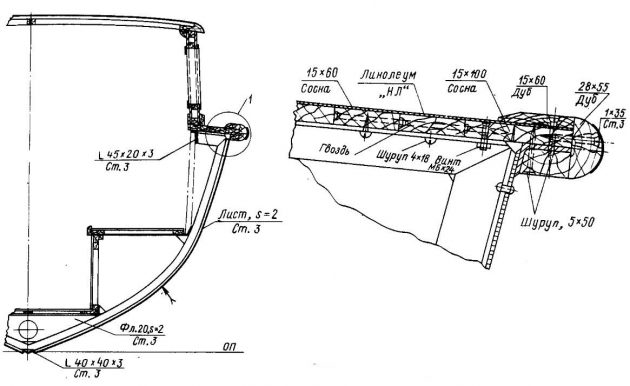

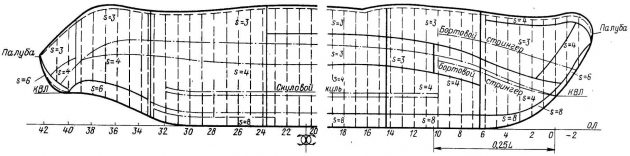

Предварительную разметку стыков и пазов можно сделать на проекции “корпус” теоретического чертежа, затем следует изготовить деревянную блок-модель корпуса в масштабе 1:10 или 1:25 по теоретическому чертежу для половины судна. На блок-модель условными линиями нужно нанести все сварные швы, которыми изнутри приварены набор, переборки, платформы и другие конструкции, после чего приступить к нанесению пазов и стыков с учетом вышеупомянутых требований. Затем следует вычертить чертеж растяжки обшивки, на котором в масштабе будут показаны только ширины листов, а длины их (особенно в оконечностях) искажены (рис. 20).

Верхняя кромка бортовой обшивки обычно выступает над палубой. Она не должна иметь неровностей и заусенцев. Рекомендуется к ней приваривать профили по одному из вариантов, показанных на рис. 21. Учитывая, что разметка и гнутье листов обшивки двоякой кривизны — весьма сложная работа, необходимо стремиться к тому, чтобы обшивка имела поверхности, разворачивающиеся на плоскость. Жесткость тонколистовой обшивки можно увеличить за счет кривизны, а также гофрировки листов.

а – круглым профилем; б – сегментовидным профилем; в – трубой

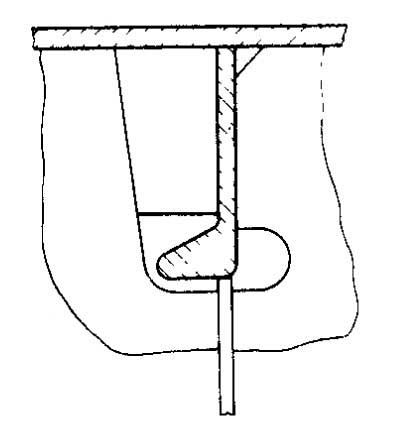

Днище малых стальных судов подкрепляется флорами и вертикальным килем (средним кильсоном). При ширине судна более 4,0-4,5 м дополнительно ставятся днищевые стрингеры (боковые кильсоны). Флоры могут выполняться в виде сварных тавров переменной высоты (рис. 22, а) либо из листов с отогнутым фланцем (рис. 22, б). Ширина отогнутых фланцев берется от 10 до 18 толщин флора. Высота флоров принимается не менее 1/18 ширины судна, измеренной между точками пересечения продолженной линии пояска (фланца) флора и обшивки. Момент сопротивления флора для судов длиной от 12 м и более определяется по установленным формулам.

а – в виде сварных тавров; б – с отогнутым фланцем

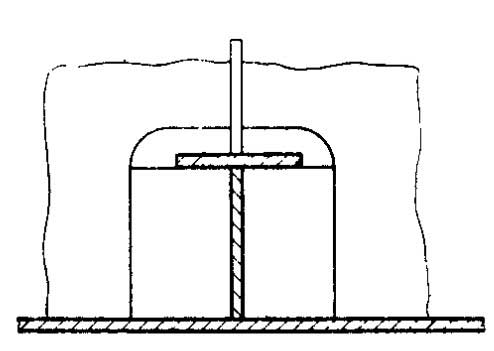

Вертикальный киль представляет собой тавровую балку, свободный поясок которой примерно в два раза больше пояска флора. Внизу вертикальный киль приваривается либо к горизонтальному килю, либо к брусковому килю, который защищает днищевую обшивку от повреждений при посадке на мель, а также улучшает устойчивость судна на курсе. Вертикальный киль на переборках обычно разрезается и крепится либо вертикальными кницами, либо уширением пояска вдвое (рис. 23). Днищевые стрингеры выполняются разрезными на флорах (интеркостельными), а флоры обычно разрезаются на вертикальном киле. В районе машинного отделения вертикальный киль обычно прерывается и заменяется двумя стрингерами, служащими продольными фундаментными балками, а флоры имеют переменную высоту и играют роль поперечных фундаментных балок.

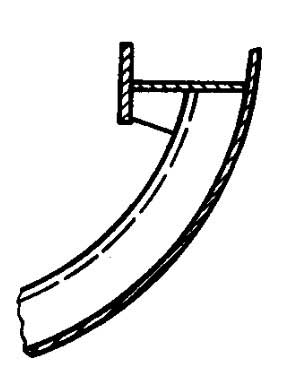

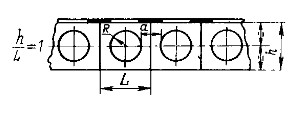

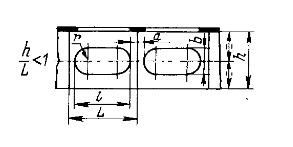

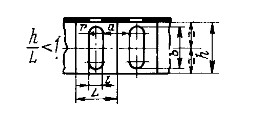

а – кницей; б – уширением пояска

Днище в корме может иметь туннельную форму для уменьшения осадки с учетом гребного винта. К днищу привариваются кронштейны гребного вала и руля или дейдвуды. Шпангоуты могут присоединяться либо непосредственно к флору, либо с помощью скуловых книц. Во флорах большой высоты могут быть овальные вырезы для облегчения, высота которых не должна превышать 0,5 высоты флора в данном месте. При продольной системе набора днища и бортов продольные балки опираются на флоры и рамные шпангоуты, высота которых должна быть достаточной для восприятия усилий, передаваемых продольными балками (по крайней мере не менее 1,6 высоты продольных балок). Продольные балки проходят через флоры и рамные шпангоуты (рис. 24). В носовой части, машинном отделении, а также под пиллерсами днищевой набор рекомендуется усиливать.

Бортовой набор малых судов с поперечной системой набора обычно состоит только из шпангоутов одинакового профиля. В носовой части, особенно если судно имеет большой развал бортов, шпангоуты усиливаются с расчетом на удары волн. Практикуется установка флоров через 2-3 шпации, а между ними — профильных балок такого же размера, как и шпангоуты, или близкого к ним.

Взамен шпангоутных рам по концам отсеков устанавливаются поперечные переборки. Нижний лист переборки должен быть несколько толще, так как он интенсивнее корродирует и испытывает повышенные нагрузки. Переборки обычно подкрепляются стоиками, концы которых при длине менее 3 м можно кницами не крепить. Для переборок используются и гофрированные листы. При вертикальном расположении гофры заменяют стойки (рис. 25).

Бортовые цистерны выделяются продольными переборками ограниченной длины. Эти переборки должны быть несколько прочнее, чем обычные (аварийные) поперечные переборки. Они подкрепляются стойками, установленными в плоскости шпангоутов, а их обшивка нарезается на шпангоуты с обеспечением непроницаемости. Бортовой набор внутри цистерн рекомендуется усилить установкой бортового стрингера, как это сделано, например, на буксирном катере (рис. 26).

Палубы и надпалубные конструкции

Стальной палубный настил укладывается на бимсы и полубимсы, выполняемые из угловых или полособульбовых профилей. В качестве полубимсов могут быть использованы кницы. Листы палубного настила следует располагать в соответствии с общими правилами расположения стыков и пазов. Утолщенный палубный стрингер для малых судов применяется редко.

В районе палуб, простирающихся от борта до борта, для поддержания бимсов могут быть установлены карлингсы таврового или другого профиля, опирающиеся на Дополнительные или усиленные конструкции корпуса суднапереборки и пиллерсы (рис. 27). Эти карлингсы, если высота помещений недостаточна, следует сдвигать к бортам за пределы пола помещений (за пределы пайолов). Карлингсы могут быть продолжением комингсов люков или стенок рубок. Комингсы и стенки рубок на их длине служат опорами для концов полубимсов и заменяют карлингсы.

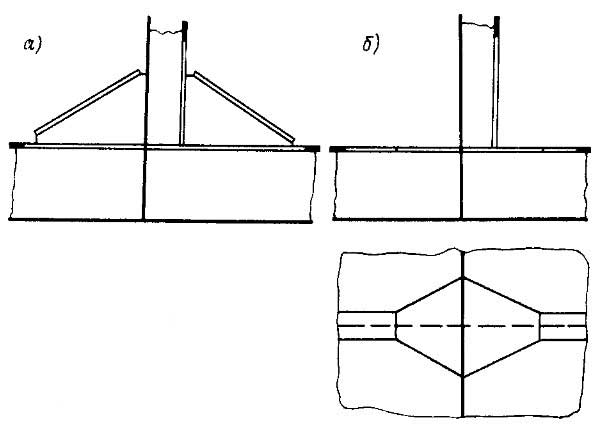

На стальные бимсы может быть уложен деревянный настил или настил из бакелизированной фанеры. В этом случае бимсы следует выполнить из углового профиля и расположить горизонтальной полкой вверх, с тем чтобы она служила опорной поверхностью для настила. Вариант крепления досок к бимсу показан на рис. 28. Другой вариант крепления деревянного настила, покрытого линолеумом, применен на катере “Сом” (см. рис. 19).

На этом же рисунке показан и вариант жесткого привального бруса. По концам палубных вырезов ставят усиленные концевые бимсы. Посредине длины вырезов для обеспечения поперечной прочности и жесткости судна рекомендуется установка поперечной балки, связывающей борта.

На судах длиной около 15 м и более устанавливают палубные рубки, в которых размещают пост управления судном и другие помещения. Над машинным отделением делают капы (палубные возвышения), закрываемые сверху остекленными крышками. Стенки рубок и капов подкрепляют стойками. По продольным стенкам стойки ставятся в плоскости полубимсов и привариваются к ним либо непосредственно, либо с помощью книц. Поперечные стенки рубки желательно располагать над поперечными переборками или над усиленными шпангоутными рамами. Особенно прочными должны быть лобовые стенки рубок. Для стенок и крыши рубок могут быть использованы гофрированные листы. Гофры будут заменять стойки стенок и бимсы крыш рубок.

Для облегчения корпуса и увеличения остойчивости можно рубки выполнить из алюминиевых сплавов. В этом случае алюминиевые стенки свариваются со стальными комингсами (полосами, приваренными к настилу) с помощью биметаллических полос или крепятся на болтах либо заклепках. Вариант стальной рубки, установленной на капе, показан на рис. 29.

Фальшборты, штевни, выходы валов и прочие конструкции

Фальшборты состоят из листов, устанавливаемых вертикально или с некоторым завалом внутрь (на судах, швартующихся на волне к высокобортным судам). К верхней кромке листа приваривается планширь (полоса или полособульб). Лист фальшборта для увеличения прочности может привариваться к верхней кромке листов бортовой обшивки, но может крепиться к корпусу только стойками. Во втором случае между нижней кромкой фальшборта и бортом остается щель для стока воды. Стойки фальшбортов выполняют из листов с отогнутым фланцем и устанавливают над бимсами через две-три шпации. Форштевни выполняют из прямоугольных брусков, круглого проката, равнобоких угольников (с соответствующей малковкой), а также из листовой стали. Они должны надежно перевязываться с килем и подкрепляться горизонтальными бракетами (Элементы конструкции корпуса суднабрештуками), доведенными до ближайшей пары шпангоутов (рис. 30).

Специальные ахтерштевни на малых судах устанавливаются редко. Подошву ахтерштевня для рулей, имеющих опору в нижней части, обычно образует продолжение брускового киля, нижнего листа дейдвуда или других конструкций (рис. 31).

Носовой конец дейдвудной трубы закрепляют на переборке или на флоре, а кормовой поддерживается листами либо специальными кронштейнами обтекаемого профиля.

Для защиты борта от повреждений на уровне палубы устанавливают наружные привальные брусья или буртики, которые могут быть деревянными, резиновыми либо стальными (из полутруб).

Очень круто, спасибо за информацию!