Судоремонтные предприятия являются основной производственной базой речного транспорта для производства всех видов ремонта и систематического повышения уровня технического состояния флота. В состав судоремонтного предприятия входят комплекс производственных цехов, обслуживающих хозяйств, судоподъемных сооружений, причальных линий и акватория для отстоя флота.

Судоремонтные предприятия – классификация

Судоремонтная промышленность представляет собой комплекс предприятий, имеющих различные объем и характер продукции, структуру производственных фондов, численность и состав предприятий. Так, по объему производства и численности работающих судоремонтные предприятия делятся на пять групп. Наибольшему объему и численности соответствует наименьший номер группы. По организации и технологии производства судоремонтные предприятия относятся к сложному индивидуальному способу производства.

В составе судоремонтной промышленности имеются следующие основные типы предприятий, производящих ремонт судов флота рыбной промышленностиРемонт рыболовных судов:

- судоремонтная верфь (СВ), имеющая в своем составе развитое корпусное производство, плавучие доки и береговые судоподъемные устройства (слипы, эллинги) и выполняющая помимо ремонта судов их строительство;

- судоремонтный завод (СРЗ), выполняющий все виды ремонта приписанных к нему судов, располагающий судоподъемными средствами (доки, слипы, склизы, эллинги) и имеющий гидротехнические сооружения, необходимые для безопасной стоянки судов (причалы, волнорезы, береговые укрепления и т. д.). Для судоремонтного предприятия рыбной промышленности характерно наличие цехов основного и вспомогательного производств;

- судоремонтно-механический завод (СРМЗ) — предприятие судоремонтного профиля с широко развитым машиностроительным производством по изготовлению судового стандартного и нестандартного оборудования и запасных частей;

- судоремонтная мастерская (СРМ) — небольшое судоремонтное предприятие, специализирующееся на межрейсовом ремонте, а иногда и доковании. СРМ могут иметь цеха и склады на берегу, а также быть плавучими, размещенными на специально построенных или переоборудованных судах;

- судоремонтные базы технического обслуживания (БТО) — небольшие судоремонтные предприятия, имеющие в своем составе кроме судоремонтного производства снабженческие и другие подразделения, предназначенные для подготовки судов к плаванию в период межрейсовой стоянки. С введением непрерывной системы технического обслуживания сеть БТО расширяется, они переоснащаются и модернизируются.

Значительная часть судоремонтных заводов, мастерских и баз технического обслуживания подчинена всесоюзным рыбопромышленным бассейновым объединениям непосредственно или через производственные объединения. На этих предприятиях в основном выполняется средний и поддерживающий ремонты, а также техническое обслуживание. У рыболовецких колхозов имеются межколхозные судоремонтные мастерские, производящие в основном поддерживающий ремонт и техническое обслуживание малотоннажного флота, принадлежащего колхозам.

Крупные предприятия судоремонтного и машиностроительного профиля подчинены Всесоюзному промышленному объединению «Ремрыбфлот».

Часть судоремонтных предприятий входит в состав производственных объединений судоремонтного профиля (например, производственное объединение судоремонтных предприятий (ПОСП), другая часть — в состав рыбохозяйственных производственных объединений, например, судоремонтные предприятия Азово-Черноморского бассейна.

Организационная структура

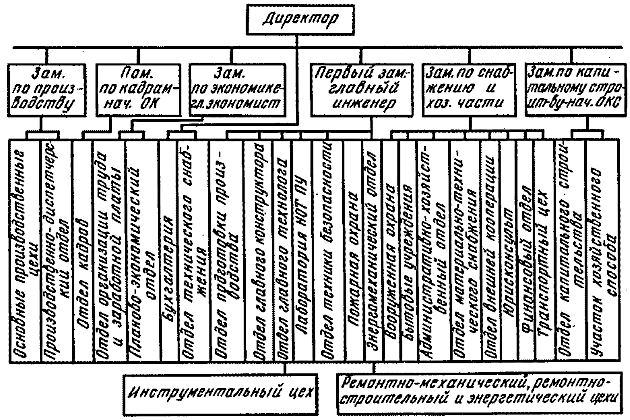

Любое судоремонтное предприятие имеет свои особенности в организации и структуре управления, однако основные структурные подразделения идентичны для всех СРЗ и соответствуют типовой структуре организации управления, установленной вышестоящей организацией, с учетом их группы в зависимости от объема производства и численности работающих (рис. 1).

Директор судоремонтного завода осуществляет общее руководство и отвечает за результаты всей деятельности предприятия. Главный инженер, первый заместитель директора, осуществляет техническое руководство предприятием и несет ответственность за подготовку производства, технический уровень и уровень организации производства, качество продукции и технику безопасности.

Заместитель директора по производству обеспечивает руководство работой производственных подразделений и отвечает за выполнение производственного плана по всем показателям, за приемку и выпуск в установленный срок судов из ремонта.

Заместитель директора по снабжению и хозяйственной части руководит службами и отделами по материально-техническому снабжению, сбыту, транспорту, жилищно-коммунальному хозяйству, учреждениям культуры и спорта и отвечает за выполнение всех мероприятий указанных подразделений.

Остальные заместители (по отдельным направлениям) отвечают за реализацию положений и мероприятий только в строгом соответствии с определенными им функциями.

Производственно-диспетчерский отдел (ПДО) с использованием АСУП ведет разработку годовых и оперативных производственных планов и сетевых графиков, контроль за их выполнением, координацию работ всех производственных подразделений.

Планово-экономический отдел производит разработку техпром-финплана, руководит организацией внутризаводского и внутрицехового хозрасчета на предприятии, обеспечивает технико-экономическое планирование всей хозяйственной деятельности предприятия.

Источник: www.shipspotting.com

Отдел труда и Зарплаты моряков на разных типах судовзарплаты организует правильное применение окладов, тарифных ставок и материального поощрения, трудового законодательства, руководит разработкой нормативов труда и штатных расписаний.

Отдел кадров занимается подготовкой и подбором кадров, повышением их квалификации.

Отдел главного конструктора обеспечивает конструкторской документацией все виды производства, ведет проверку всей технической документации, полученной от заказчика.

Отдел главного технолога контролирует соблюдение технологической дисциплины на предприятии, разрабатывает новую передовую технологию и внедряет в производство, отвечает за инструментальное хозяйство и организацию работы по повышению технического уровня производства.

Отдел подготовки производства обеспечивает организацию предремонтной подготовки производства по судам, участвует в дефектации, оформляет организационно-техническую (планово-технологическую) документацию, составляет сметно-техническую калькуляцию по всем видам продукции и работ.

Отдел охраны труда и техники безопасности организует проведение инструктажей по правилам техники безопасности и осуществляет надзор за их соблюдением в процессе производства.

Энергомеханический отдел обеспечивает предприятие всеми видами энергии, своевременный ремонт и монтаж основных производственных средств и бесперебойную их работу.

Бухгалтерия и финансовый отдел контролируют соблюдение штатной дисциплины во всех подразделениях предприятия, ведают денежными кредитными операциями, контролируют расходование денежных средств и материальных ресурсов, выполнение финансового плана.

Отдел материально-технического снабжения и сбыта обеспечивает все виды производственной и непроизводственной деятельности материалами, полуфабрикатами, запчастями, оборудованием, инструментом. Отдел технического контроля на всех участках производства осуществляет контроль за качеством продукции.

Судоремонтное предприятие структурно делится на цехи по признаку характера участия в производственном процессе:

- производственные, заготовительные и вспомогательные, а также на службы:

- пожарную;

- метрологическую;

- вооруженной охраны;

- капитана завода.

На каждом судоремонтном заводе имеются центральные заводские лаборатории. К производственным цехам относятся следующие:

- корпусные;

- доковые;

- слесарно-монтажные;

- трубопроводные;

- деревообделочные;

- электрорадиомонтажные;

к заготовительным:

- кузнечно-прессовые;

- литейные;

- механические;

а также специализированные участки:

- защитных покрытий;

- резинотехнических изделий;

- пластмасс, арматуры и т. д.

К вспомогательным цехам относятся Механическая мастерская на суднеремонтно-механические, инструментальные, ремонтно-строительные, энергетические, транспортные.

В свою очередь цехи делятся на производственные участки, например, слесарно-монтажный цех — на участки по ремонту двигателей внутреннего сгорания, вспомогательных механизмов, рефрижераторного и холодильного оборудованияРемонт холодильного и технологического оборудования судна.

Подготовка производства

Всю производственно-хозяйственную деятельность судоремонтного объединения (предприятия) можно упрощенно разделить на подготовку производства и непосредственно производство. В более узком понимании термин «подготовка производства» означает комплекс экономических, технических и организационных мероприятий, направленных на выполнение и совершенствование процесса производства для достижения необходимых объемных, качественных, сроковых и экономических показателей.

Техническая подготовка производства включает:

- разработку;

- заказ;

- получение;

- учет;

- хранение;

- привязку;

- комплектацию;

- корректировку;

- размножение и аннулирование конструкторской;

- технологической и нормативно-технической документации;

- авторский надзор за применением документации;

- внедрение технологических процессов;

- средств технологического оснащения;

- организацию инструментального хозяйства;

- лабораторные методы контроля за технологическими процессами;

- сырьем и материалами;

- выявление дефектов в деталях и конструкциях;

- стандартизацию и унификацию;

- метрологическое обеспечение производства;

- нормирование расхода материальных и энергетических ресурсов;

- расчеты производственной мощности;

- техническую информацию;

- рационализацию и изобретательство;

- осуществление технических мероприятий по охране окружающей среды, а также проработку ремонтных ведомостей заказчика (судовладельца) на ремонт судна;

- проработку конструкторской документации, представляемой заказчиком на ремонт;

- модернизацию и переоборудование судов;

- решение технических вопросов (расчеты, замена материалов и оборудования, выбор оптимальных вариантов оборудования, технологических процессов) по ремонту и модернизации судов;

- выпуску продукции.

Источник: www.shipspotting.com

Основу технической подготовки СРП составляют организационно-плановая (оформление договорных отношений, определение потребности в оборудовании, материалах, изделиях и т. д.), конструкторская и технологическая подготовки.

Предлагается к прочтению: Испытания, консервация и списания судов

Конструкторская подготовка заключается в разработке рабочих чертежей на вновь изготовляемые и ремонтируемые детали, доукомплектация необходимой технической документацией и сверка ее с конкретным объектом.

Доукомплектация заключается в приобретении заводом общей технической документации, которая содержит чертежи:

- общей компоновки судна;

- машинного отделения;

- рыбообрабатывающего отделения;

- рефрижераторной установки;

- размещения отдельных агрегатов;

- доковые и т. д.;

- а также сборочные чертежи машин;

- механизмов и оборудования и сборочных единиц с указанием увязочных и посадочных размеров;

- различные электрические и трубопроводные схемы;

- узловые спецификации с указанием количества оригинальных;

- унифицированных и нормализованных деталей.

При необходимости техническим отделом предприятия выполняются расчеты деталей на прочность, долговечность, разрабатываются технические условия на ремонт или изготовление машин и механизмов или приобретаются, если они подготовлены проектными организациями.

Источник: www.shipspotting.com

Технологическая подготовка СРП производится в соответствии с требованиями единой системы технологической подготовки производства (ЕСТПП). На судоремонтных предприятиях объем конструкторской подготовки значительно меньше объема технологической подготовки, но между ними существует самая тесная связь.

Основное содержание технологической подготовки:

- уточнение объема и стоимости ремонтных работ после заводской дефектации;

- проектирование технологических процессов;

- проектирование и изготовление специальных инструментов и средств технической оснастки;

- технологический контроль чертежей;

- составление технологических графиков ремонта и т. п.

Хорошо отлаженная организация технологической подготовки СРП обеспечивает высокое качество работ, максимальное использование производственных мощностей, снижение трудоемкости и себестоимости, сокращение сроков ремонта судов.

Началом технологической подготовки считают передачу из СРП судовладельцем ремонтной документации. Исходным документом является ремонтная ведомость: индивидуальная, сводная или типовая (в зависимости от серийности ремонта).

Разработка технологических процессов отражается в технологических документах различной формы. Детализация разработки такой документации определяется ответственностью, сложностью и серийностью проводимых работ, а также возможностями данного СРП.

Технологические процессы разрабатываются на литье, штамповку, поковку, механическую обработку деталей, разборку — сборку механизмов и оборудования. Первоначально разрабатывается маршрутный процесс, устанавливается перечень оборудования, оснастки и инструмента, затем — пооперационная технология, где проектируются поверхности и режимы механической обработки, сварки, термообработки и т. д.

Организационно-плановая подготовка состоит из комплекса мероприятий по обработке ремонтных ведомостей судовладельца, составления калькуляций и смет на ремонт суднаДефектация и ремонт судовых паровых котлов и теплообменных аппаратов, определяющих общий объем ремонта, стоимость и загрузку цехов и участков судоремонтного завода, а также материально-технического обеспечения. Организационно-плановая подготовка включает в себя экономическое обоснование выбора варианта организации и технологии ремонта, наиболее рентабельной для СРП.

Оперативное внутризаводское планирование и управление

Оформление ремонтной документации, планирование и организация работ по ремонту судов, организация материально-технического снабжения базируются на определенной категории понятия, которое упрощенно принято называть планово-учетной единицей.

Планово-учетная единица (ПУЕ) — это совокупность работ, рассматриваемых как единое целое при планировании, организации, учете производства и организации материально-технического снабжения. ПУЕ при ремонте судов являются технологические: этап, комплект, звено.

Технологический этап (ТЭ) ремонта судов — крупный комплекс работ, выполнение которого обеспечивает продвижение технологической готовности судна в процессе ремонта. ТЭ используется для укрупненного планирования производства по кварталам во всех направлениях судоремонтного производства. Количество ТЭ выбирается в зависимости от типа судна, вида его ремонта, объема, способа организации на данном СРП по его специализации. ТЭ группируются по видам работ так, чтобы по трудоемкости они были примерно равными друг другу (при разбивке общего объема ремонта судна). ТЭ придаются определенные названия:

- демонтажный;

- преддоковый;

- доковый;

- ремонтный;

- монтажный;

- предсдаточный и сдаточный.

Технологический комплект (ТК) — это комплекс работ по ремонту одного или нескольких конструктивных узлов (агрегатов) судна или технологически однородных работ по всему судну. По ТК составляются типовые ремонтные ведомости, акты дефектации, сметы на ремонт судна и производится окончательная приемка судна из ремонта. Для крупнотоннажных судов (ПР, БМРТ и др.), в ТК, как правило, входят работы по одному механизму, конструктивному элементу и т. п. Иногда ТК охватывает работы по ремонту агрегатов одной марки. Некоторые ТК формируются по технологическому признаку:

- окрасочные работы;

- испытание на водонепроницаемость и т. п.

Сопутствующие работы обычно включаются в соответствующий ТК. Агрегаты, обеспечивающие живучесть и безопасность судна в период ремонта, выводятся из эксплуатации поочередно, а поэтому комплекс работ по ним выделяется в отдельный ТК.

Источник: www.shipspotting.com

Каждому ТК присваивается отдельный номер, например, 1 027 — 427, где 1 027 — номер заказа, а 427 — номер конструктивного узла (присваивается в соответствии с государственными стандартами и техническим классификатором судостроительной промышленности). При использовании АСУП номера для ТК устанавливаются по ее проекту.

Технологическое звено (ТЗ) — часть технологического комплекса, содержащая работы одного цеха, которые обычно могут быть выполнены за один месяц. ТЗ является основной планово-учетной единицей при оперативном планировании судоремонтного производства. ТЗ присваивается номер, продолжающий индексацию ТК, например для предыдущего случая ТК 1 027 — 427 — 03, где 03 — номер технологического звена.

Основное назначение оперативного внутризаводского планирования (ОВП) — детализация оргтехпромфинплана предприятия. ОВП предусматривает разработку плана на квартал, месяц, декаду, сутки.

В задачи ОВП входит:

- планирование цехам производственных заданий;

- обеспечение выпуска судов из ремонта в установленные сроки;

- планирование сроков оперативной подготовки производства;

- улучшение организации производственного процесса;

- обеспечение равномерной загрузки цехов заказами;

- межцеховая увязка отдельных работ;

- контроль выполнения производственных заданий.

ОВП складывается из календарного планирования и диспетчерского управления производством.

Календарное планирование заключается в расчетах загрузки оборудования, рабочей силы, производственных площадей и доведения заданий до каждого цеха и участка. Календарное планирование строится на технологической последовательности работ.

Диспетчерское управление — это оперативное руководство производством; осуществляется на основе непрерывного наблюдения и контроля за выполнением производственными подразделениями заданий в установленные сроки.

Индивидуальный ремонт судов и его ОВП осуществляется по оперативному графику и линейному графику ремонта (график Ганта). Оперативный график учитывает распределение общего объема работ на судне по календарным срокам.

Технологический (линейный) график ремонта составляется для каждого судна. Весь объем работ делится на технологические комплекты (ТК). По каждому ТК определяется долевое участие цехов в нормо-часах отработки по календарным срокам, рабочие специальности, количество рабочих. Такой график отражает каждодневную выработку в сметных нормо-часах по видам работ, в целом по ТК и судну.

Недостатком оперативного и технологического графиков является то, что они не отражают связи между отдельными видами работ, не создают возможности оперативно учесть изменения работ по объемам, выбрать наилучший вариант построения технологии работ и не позволяют механизировать процесс управления судоремонтным производством.

Источник: www.shipspotting.com

Отмеченные недостатки не имеет система непрерывного (сквозного) оперативно-производственного планирования (ОПП). Его основу составляют единый сквозной график сдачи планируемого количества изделий, картотека и график пропорциональности. Достоинство системы сквозного ОПП — наглядность, возможность выявления отстающего звена производства, своевременной координации действий цехов и подразделений. Однако применение этой системы эффективно только в случае серийного ремонта судов и изделий, где имеется возможность точного учета выполняемых работ по видам и объемам. При ремонте единичных судов можно применять элементы этой системы.

Для оперативного управления производственным процессом необходима обработка большого объема производственной информации. С усложнением объектов ремонта образовался заметный разрыв между объемом информации и возможностью ее переработки для использования в оперативном управлении производством на судоремонтных заводах, поэтому возникла необходимость в повышении скорости обработки информации путем механизации и автоматизации этого процесса и сокращения объема ручных операций по планированию и управлению.

Внедрение ЭВМ и АСУП в народном хозяйстве и, в частности, на судоремонтных предприятиях привело к активному развитию нового метода — сетевого планирования при ремонте судов. Сетевые графики ремонта обладают высокой динамичностью и оперативностью в управлении производством, возможностью механизировать и автоматизировать получение производственной информации и выбор оптимального варианта решения производственной задачи.

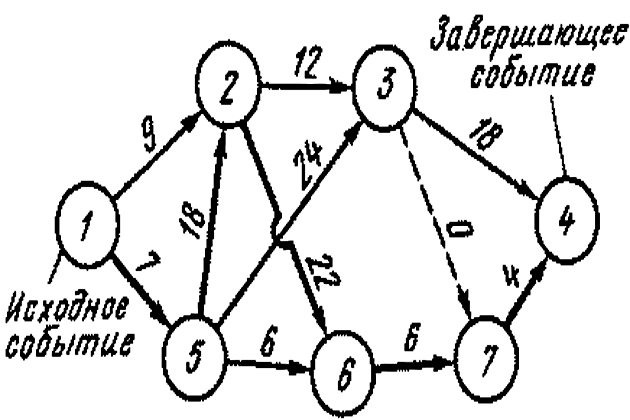

Одной из основных структурных частей систем сетевого планирования и управления (СПУ) является графическая модель процесса создания (ремонта) объекта, которая выполняется в виде сетевого графика, иногда называемого производственной сетью (рис. 2).

Сетевой график имеет условные обозначения:

- квадраты;

- кружки;

- которые принято называть событиями;

- соединенные отрезками;

- стрелками.

Сетевой график строится на основе определенного математического аппарата (теории граф), поэтому при его построении должны соблюдаться определенные математические требования; при этом используются специальные термины и понятия.

Событие — это результат определенной работы. Исходное событие — такое, от которого начинается реализация последующего комплекса технологической операции. При ремонте судна исходным событием является подписание приемо-сдаточного акта о постановке судна в ремонт. Завершающее событие (конец сети) определяет конечную цель производственного процесса. В случае ремонта судна концом сети является подписание акта о передаче судна из ремонта.

Работа — совокупность необходимых технологических операций, которые совершаются от предыдущего события до получения конечного результата последующего события. На сетевых графиках работа обозначается стрелками, направленными от события к событию; для наглядности и анализа представляется необходимое технологическое время на ее исполнение, масштаб отрезков не соблюдается, разрешается использование цветных линий и т. п.

Работы и события производственной сети обладают следующими основными свойствами: любому событию, за исключением исходного и завершающего, непосредственно предшествует по крайней мере одна работа и хотя бы одна работа следует непосредственно за ним. В противном случае возникает обрыв сети, тупик, что означает ошибку в планировании и составлении графика.

Ко всем работам, имеющим своим началом некоторое событие, можно приступить только после завершения всех предшествующих работ, результатом которых является данное событие.

Путь сети — графическая цепочка от исходного события к завершающему событию.

Критическим называется путь с наибольшей продолжительностью работ. Он выделяется на графике жирной или цветной линией.

Читайте также: Технические обслуживания рыболовных судов

Подкритический — это путь по времени технологического процесса, близкий к критическому пути.

Резервным (ненапряженным) является путь, имеющий значительный запас времени по отношению к критическому.

Логически и математически рассчитанная, графически изображенная связь между всеми событиями и путями производственного процесса представляет собой сетевой график ремонта судов.

Простейшие сетевые графики для несложных объектов могут составляться и обрабатываться без применения ЭВМ, но в этом случае они теряют свое главное преимущество перед другими графиками — оперативность в их применении при ремонте судов: поэтому применению ЭВМ и систем АСУП позволяют быстро находить оптимальный вариант построения сетевого графика, определять в новой обстановке критический путь, оперативно решать производственные задачи, сокращать критический путь, определяющий сроки ремонта судна или его объектов.

Для прогнозирования хода работ на судах, возможных задержек, загрузки цехов и участков, количества рабочих по профессиям, потребности в материально-техническом снабжении используются информационно-советующие системы АСУП, в которых автоматизируется регистрация не только информации о текущем ходе производства или его подготовки, но и выдаются рекомендации на основе математических методов решения управленческих задач на электронно-вычислительной машине. Руководитель определенного уровня, получив по собственному запросу или в регулярном порядке рекомендации из вычислительного центра, в дальнейшем ход производства определяет по своему усмотрению.

Рекомендательные информации о ходе производственного процесса позволяют наиболее рационально и оперативно перемещать трудовые и материальные средства для ликвидации узких мест производства на судах и в цехах, что в конечном итоге позволяет сокращать продолжительность ремонта судов.

Контроль качества продукции

Повышение качества ремонта является важнейшей задачей и одним из основных показателей работы СРП. Высокое качество ремонта обеспечивает удлинение срока службы деталей и механизмов, безаварийность работы, способствует сокращению сроков ремонта и увеличению периода эксплуатации судов на промысле. Качество ремонта обеспечивается соблюдением технологической дисциплины, правильной разработкой технологии ремонта, повышением квалификации рабочих и инженерно-технических работников, сохранностью заводского ремонтного оборудования, хорошей постановкой контрольно-измерительного хозяйства, правильным выбором методов контроля качества изделий и другими условиями.

Технический контроль в судоремонтном производстве осуществляется специально уполномоченными органами, к которым относятся:

- на судоремонтных предприятиях — отдел технического контроля (ОТК) и конструкторско-технологический отдел стандартизации (КТОС);

- в проектно-конструкторских и конструкторско-технологических организациях — отдел стандартизации;

- в аппаратах всесоюзных промышленных объединений, министерств и ведомств — отделы (управления), ведающие вопросами качества ремонта судов и их технической эксплуатации;

- органы Регистра и Речного Регистра, осуществляющие надзор за эксплуатацией и ремонтом судов;

- представители судовладельца, уполномоченные производить приемку судовых технических средств (СТС) из ремонта;

- территориальные органы Госстандарта.

Контроль классифицируется в зависимости от целей — по категориям, от методов и форм — по видам. Основными видами контроля являются:

- производственный — являющийся одним из основных факторов обеспечения установленного уровня качества судовых технических средств;

- инспекторский — являющийся источником информации о качестве труда контролеров и контрольных мастеров ОТК, нормоконтролеров КТОС и т. д.;

- проектирование — осуществляемый в процессе разработки конструкторской и технологической документации на ремонт элементов судна, позволяющий определить установленный этой документацией технический уровень СТС и процессов их ремонта;

- входной — позволяющий предотвратить передачу в производство сырья, материалов, комплектующих изделий и оснастки, не соответствующих установленным требованиям;

- операционный — определяющий в процессе проведения технологической операции или после нее соответствие ремонтируемого изделия или процесса его ремонта установленным требованиям;

- приемочный — служащий завершающим этапом в технологии контрольных операций на каждом участке судоремонтного производства и обеспечивающий достижение главной цели технического контроля;

- технологического процесса — позволяющий предотвратить появление случаев брака вследствие его нарушения;

- профилактический — предназначенный для оценки технического состояния технологического оборудования и оснастки;

- самоконтроль и авторский надзор, представляющие собой особые формы технического контроля.

Наиболее распространенными средствами измерений (СИ) линейно-угловых величин являются такие традиционные измерительные инструменты:

- линейки;

- щупы;

- штангенциркули;

- микрометры;

- индикаторы;

- угломеры;

- нутромеры;

- штихмассы.

Эти инструменты позволяют использовать для контроля прямые измерения, относящиеся к группе методов неразрушающего контроля.

Широкое применение нашли оптические, акустические и другие СИ, позволяющие применить оптические, акустические, радиационные и другие неразрушающие методы контроля линейно-угловых величин.

Сварные соединения контролируются с применением СИ (контроль геометрических параметров швов), с помощью других средств и методов неразрушающего контроля (мело-керосиновая проба, гамма-графирование), а также с помощью гидравлических и пневматических испытаний.

Шероховатость поверхности (параметры микронеровностей) определяется посредством профилометров, профилографов, а также визуально и с помощью эталонов поверхности заданной частоты.

Механические и химические свойства материалов (твердость, предел текучести, предел прочности, ударная вязкость, состав и содержание компонентов) контролируются соответствующими методами и средствами в заводских лабораториях при входном, операционном и приемочном контроле.

Наряду с методами неразрушающего контроля в судоремонтном производстве применяют и методы разрушающего контроля (например, испытания якорных цепей на цепепробном стане), но их используют все реже.