Судовая гидравлическая лебедка предназначена для подъема и перемещения тяжелых грузов на судне. Она обеспечивает эффективное использование гидравлической силы для подъема и опускания грузов, что делает ее незаменимым инструментом при выполнении различных морских работ.

Судовая гидравлическая лебедка работает за счет использования гидравлической силы. Гидравлическая система создает давление в жидкости, которое передается на гидравлический цилиндр, вызывая подъем и опускание грузов. Это обеспечивает эффективный и контролируемый способ перемещения грузов на судне.

Несмотря на то, что гидропривод для промысловых механизмов является самым перспективным видом привода, в российском промысловом флоте гидравлические траловые лебедки еще не получили широкого распространения.

Российский флот, пополнился серией МРТ-225 шведской постройки с гидравлическими траловыми лебедками, имеющими лопастные гидромашины. Также он получает производственные рефрижераторы датской постройки, которые могут быть использованы как Грузовые лебедки БМРТобычные БМРТ. Первые суда этого типа – «Витус Беринг» и «Советск» – имели электрические двухбарабанные промысловые лебедки, а суда типа «Грумант» стали снабжаться комплексом гидравлических палубных механизмов, в который входит и траловая лебедка. Такими же механизмами оборудованы и рефрижераторы голландской постройки. В последние годы нашими проектирующими организациями созданы различные типы гидравлических, промысловых лебедок для проекта РТМ, ловцов базы «Восток» и других судов.

В этой статье рассматриваются гидравлические траловые лебедки судов типа «Грумант» с лопастными гидромашинами и один из российских проектов – ваерные лебедки для РТМ с аксиально-плунжерными гидромашинами и дистанционным управлением.

Траловые лебедки с гидроприводом системы «Norwinch»

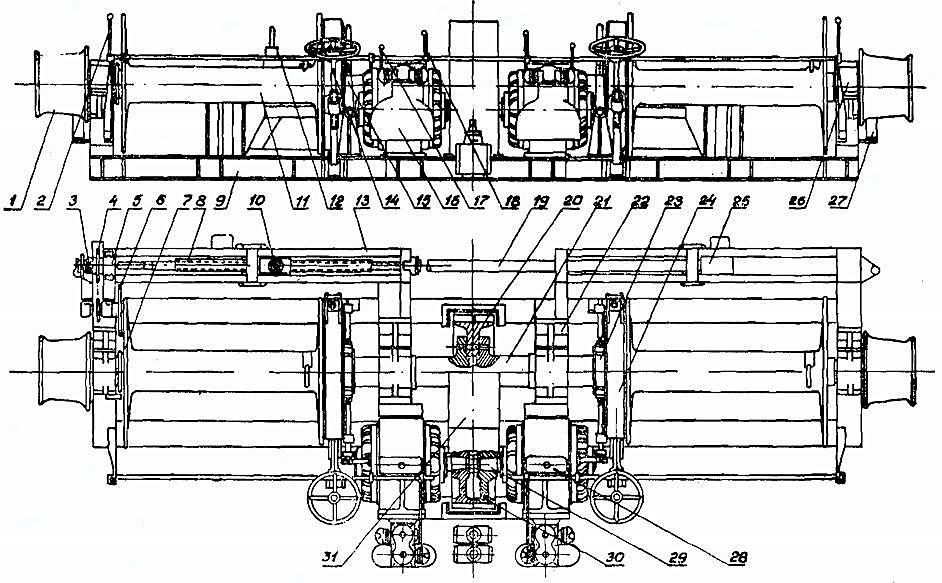

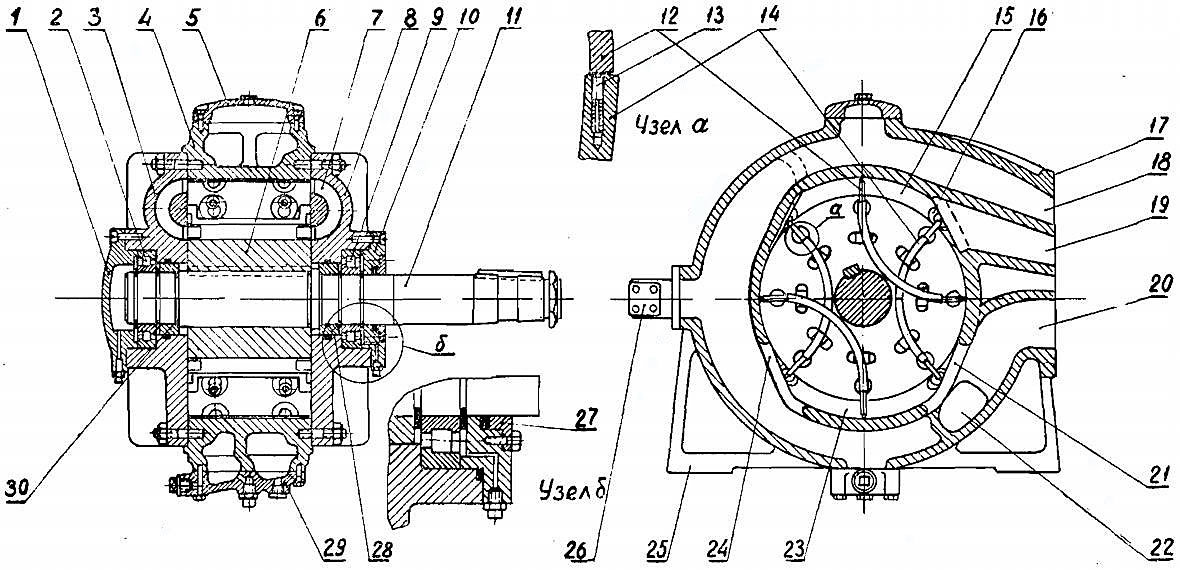

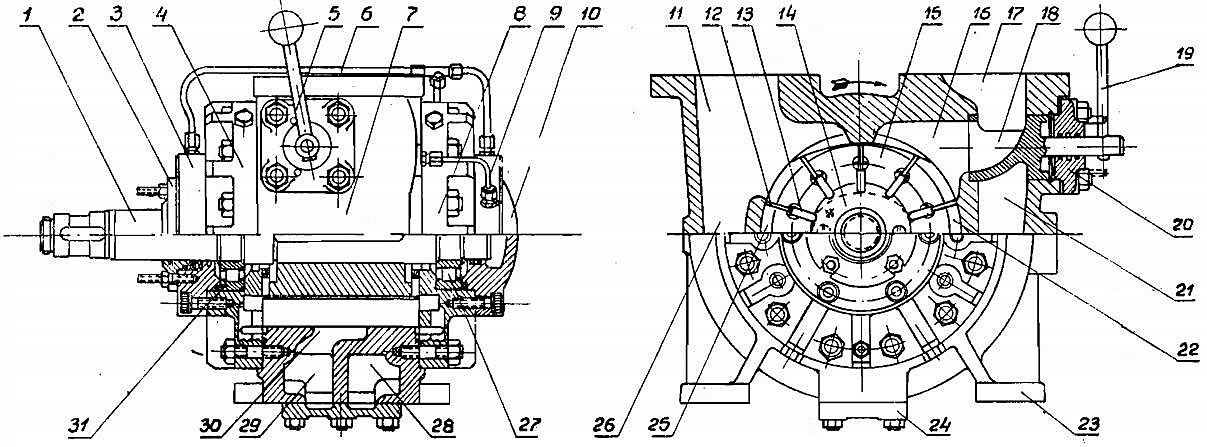

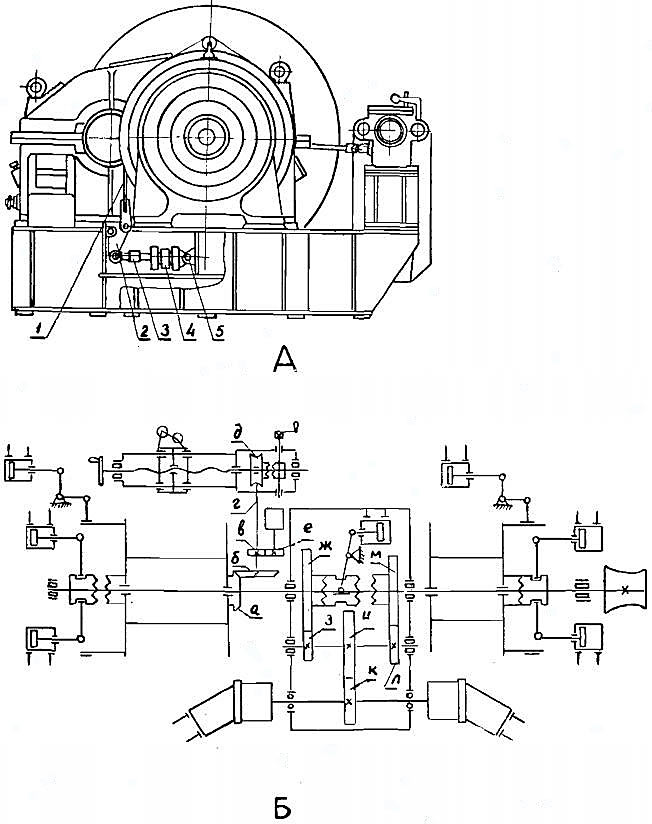

Производственные рефрижераторы типа «Грумант» снабжены гидравлическими траловыми лебедками типа Т-36, работающими от двух лопастных гидромоторов типа М-540. Общий вид лебедки этого типа показан на рис 1, а ее вид сбоку и кинематическая схема – на рис. 2.

Все узлы лебедки монтируются на сварной фундаментной раме 9, к ней приварены четыре сварных стойки 22 и 26, на которых устанавливают подшипники ваерного вала 21. Подшипники обычной для траловых лебедок конструкции крепятся к стойкам шпильками. Ваерный вал 21 состоит из правой и левой частей, соединенных посередине фланцами с Гвозди, нагели и винты для морских деревянных судовпризонными болтами. Между фланцами закреплено шевронное колесо 20. В середине рабочей части колесо 20 имеет выточку, отделяющую венцы зубьев разного направления. С каждым косозубым венцом шевронного колеса 20 находится в зацеплении шестерня 30, надетая на шпонку и закрепленная гайкой на конусе 29 вала лопастного гидромотора 28, закрепленного болтами на фундаментной раме лебедки. Колесо 20 и обе шестерни 30 закрыты кожухом 31. На концах ваерного вала 21 закреплены одинарные турачки 1, а для направления троса на стойках 26 имеются вертикальные ролы 27.

Между средними и крайними стойками станины на ваерном валу свободно вращаются ваерные барабаны 11, которые с помощью кулачковых муфт 23, управляемых рычагами 15, могут соединяться с валом. Барабаны 11 имеют ленточные тормоза 24, винты 14 которых вращаются вручную маховиками. Левый барабан 11 имеет звездочку 7, связанную пластинчатой цепью со звездочкой 6.

На валу последней находится звездочка меньшего диаметра, также связанная цепью со звездочкой 4, которая свободно сидит на ходовом винте 8 Электрические траловые лебёдки на промысловых судахваероукладчика и может быть соединена с ним кулачковой муфтой 3. Цепные передачи привода ваероукладчика закрыты кожухом. Ходовой винт 8 лежит в подшипниках 5 стоек ваероукладчика и передвигает каретку 10 левого барабана, которая штангой 19 связана с кареткой 25 правого барабана. Каретки передвигаются по направляющим 13 и имеют вертикальные ролы для направления ваера. Каретки сварные, обычной конструкции. Автономным является только ваероукладчик левого барабана, а каретка правого барабана лишь копирует движение каретки левого барабана, что является недостатком конструкции этого устройства. Ваероукладчик рассчитан на намотку ваера диаметром 27 мм.

Гидромоторы 28 имеют золотниковые коробки 16, в которых находятся золотники управления, регулируемые рукоятками. Рукоятка 17 изменяет режим работы гидромотора (большая скорость и малый вращающий момент или, наоборот, малая скорость и большой вращающий момент), а рукоятка 18 регулирует работу гидромотора, производя реверс, изменение числа оборотов и остановку. Рукоятки 18 обоих гидромоторов сблокированы валиком 12. На нем имеются рукоятки 2, что позволяет управлять лебедкой у ее середины, у гидромоторов и с обоих бортов у крайних стоек станины.

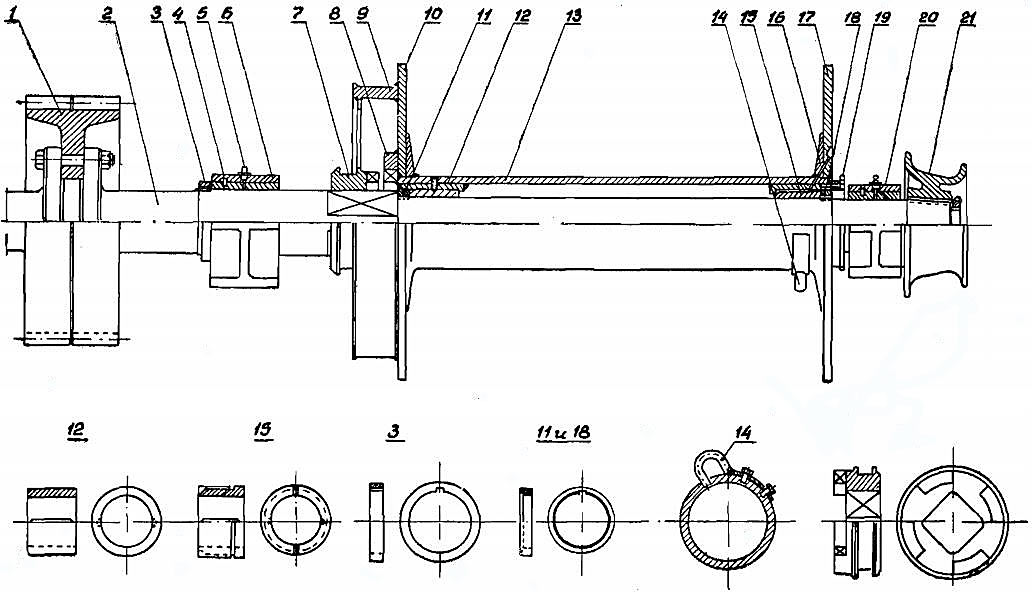

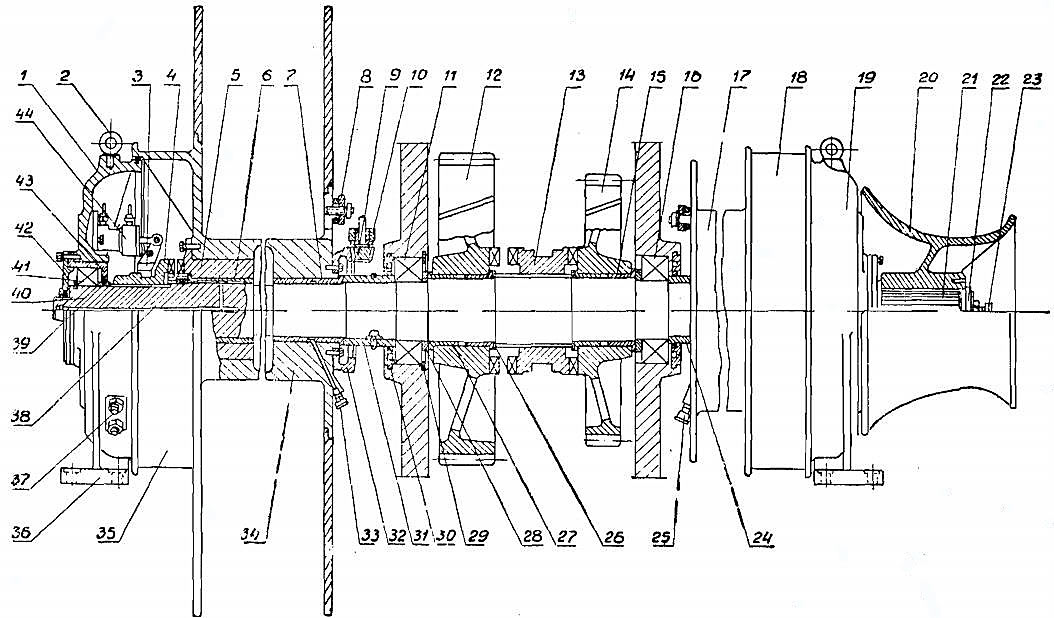

На рис. 3 показана левая часть Промысловые устройства для тралового ловаваерного вала лебедки Т-361 в сборе.

Шевронное колесо 1 надето на центрирующие выступы фланцев обеих половин ваерного вала 2 и закреплено призонными болтами, соединяющими фланцы. Каждая половина вала 2 лежит на подшипниках двух стоек станины. Подшипник средней стойки имеет разъемные вкладыши 6 из фосфористой бронзы, которые предохраняются от вращения коксом, входящим в углубление крышки 4 подшипника. Подшипник разъемный с масленкой 5, установленной на крышке. Подшипник 20 крайней стойки имеет такое же устройство. От продольного перемещения ваерный вал предохранен бронзовым установочным кольцом 3, поставленным на шпонку и закрепленным винтами. На конусных шейках концов валов 2 на шпонки посажены литые одинарные турачки 21, закрепленные гайками со стопорными планками.

Ваерный барабан сварен из стальных листов и труб. Он состоит из барабана 13 с приварными ребордами 10 и 17, имеющими в центре с внутренней стороны приварные конусные усиливающие листы. К внутренней реборде 10 приварен тормозной шкив 9 и кулачковая полумуфта 8. С каждой стороны в барабан 13 вварены стальные втулки, в них помещаются втулки-подшипники 12 и 15 из фосфористой бронзы, которые от поворачивания предохраняются коксами. Втулки 12 и 15 имеют смазочные канавки, распределяющие масло по трущимся поверхностям, и канавки на наружной поверхности, предназначенные для подачи масла от масленок внутрь барабана. Масленки находятся снаружи крайней реборды. Baep крепится к барабану сварной скобой 14, конец которой входит в отверстие барабана. Скоба крепится к барабану болтами. Барабан на валу фиксируется бронзовыми установочными кольцами 11 и 18, поставленными на шпонки и закрепленными винтами.

Барабан соединяется с валом муфтой 7, скользящей по квадратному участку вала, кулачки которой входят в зацепление с кулачками полумуфты 8 барабана. К наружному торцу барабана винтами крепится звездочка 19 привода ваероукладчика.

На рис. 4 показаны узлы траловой лебедки Т-36.

А – ленточный тормоз ваерного барабана;

Б – привод управления кулачковой муфтой ваерного барабана

На схеме А изображен Палубные механизмы и их элементыленточный тормоз ваерного барабана. Стальная лента 1 с тормозной накладкой, приклепанной медными заклепками, состоит из двух половин, соединенных болтом 16, гайками которого можно регулировать длину ленты. Нижняя часть ленты имеет приварные уши 15, в отверстия которых вставлен штырь 14, шарнирно соединяющий ленту с серьгой 13. Серьга 13 таким же штырем связана с обухом 12, приваренным к фундаментной раме лебедки.

В отверстия приварного уха верхней половины ленты вставлен штырь 3, соединяющий ее с рычагом 4. Последний имеет в середине отверстие, в которое входит штырь 7, вставленный в отверстия уха 8, приваренного к концу нижней половины ленты. Рычаг 4 состоит из двух ветвей, соединенных болтом. В отверстия для штырей 3 и 7 запрессованы бронзовые втулки. Все штыри тормоза имеют по концам шайбы и крепятся шплинтами. В отверстия вилки рычага 4 вставлены цапфы бронзовой траверзной гайки 5, в которую ввинчен тормозной винт 6. Его вращают вручную маховиком 2, поставленным на шпонку. Конец винта 6 входит в бронзовую траверзу 9, цапфы которой вставлены в отверстия кронштейна 10, приваренного к фундаментной раме 11 лебедки. По обе стороны отверстия траверзы 9 поставлены стальные шайбы, а винт 6 закреплен в траверзе шплинтом.

На схеме Б, рис. 4, показан рычажный привод управления кулачковой муфтой ваерного барабана. Кулачковая муфта 4 передвигается бронзовыми сухарями 3, входящими в ее выточку. Сухари имеют оси, входящие в отверстия рычагов 2, приваренных к валику 1, и закрепленные шайбами и гайками. Валик 1 уложен в подшипники двух кронштейнов 8, закрепленных болтами на фундаментной раме 9 лебедки.

Валик 1 поворачивается рычагом 5, причем включенное и выключенное положения муфты 4 фиксируются защелкой 6, входящей в отверстия швеллера 7, прикрепленного болтами к гидромотору лебедки.

Завод-изготовитель приводит характеристики работы Траловые лебедки с приводом от двигателя внутреннего сгораниятраловой лебедки Т-36 с трехступенчатыми гидромоторами. На самом деле на лебедках этого типа поставлены двухступенчатые гидромоторы. Насколько действительные характеристики лебедки соответствуют фирменным, покажет проверка их испытанием. Ниже приводится заводская характеристика лебедки.

| Таблица 1. Характеристика траловой лебедки Т-36 | |

|---|---|

| Рабочее давление масла, кг/см2 | 35 |

| Режим при 1-й ступени работы гидромотора: | |

| а) полный барабан | – |

| Усилие на ваерах, кг | 11 000 |

| Скорость выбирания ваера, м/мин | 117 |

| б) половина барабана | – |

| Усилие на ваерах, кг | 15 700 |

| Скорость выбирания ваера, м/мин | 80 |

| в) пустой барабан | – |

| Усилие на ваерах, кг | 36 000 |

| Скорость выбирания ваера, м/мин | 35,5 |

| Режим при 2-й ступени работы гидромотора: | |

| а) полный барабан | – |

| Усилие на ваерах, кг | 7 700 |

| Скорость выбирания ваера, м/мин | 165 |

| б) половина барабана | – |

| Усилие на ваерах, кг | 11 000 |

| Скорость выбирания ваера, м/мин | 105 |

| в) пустой барабан | – |

| Усилие на ваерах, кг | 25 000 |

| Скорость выбирания ваера, м/мин | 47 |

| Режим при 3-й ступени работы гидромотора: | |

| а) полный барабан | – |

| Усилие на ваерах, кг | 4 400 |

| Скорость выбирания ваера, м/мин | 235 |

| б) половина барабана | – |

| Усилие на ваерах, кг | 6 600 |

| Скорость выбирания ваера, м/мин | 160 |

| в) пустой барабан | – |

| Усилие на ваерах, кг | 14 400 |

| Скорость выбирания ваера, м/мин | 71 |

| Диаметр ваера, мм | 27 |

| Полная канатоемкость ваерного барабана, м | 2 500 |

| Диаметр ваерного барабана, мм | 343 |

| Диаметр реборд, мм | 1 300 |

| Длина барабана между ребордами, мм | 1 700 |

| Диаметр турачки, мм | 500 |

| Длина турачки, мм | 450 |

| Габариты лебедки, мм | 6 730×2 930×1 510 |

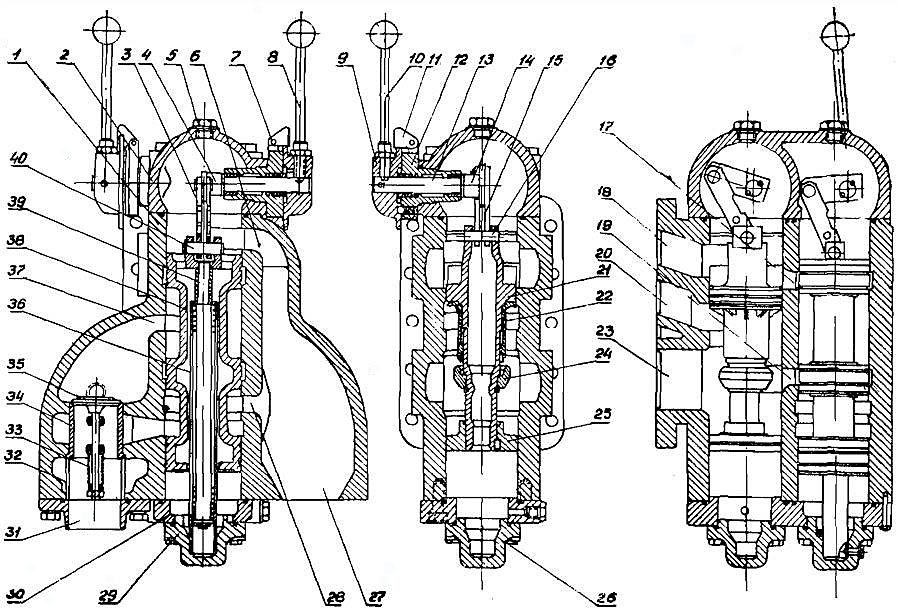

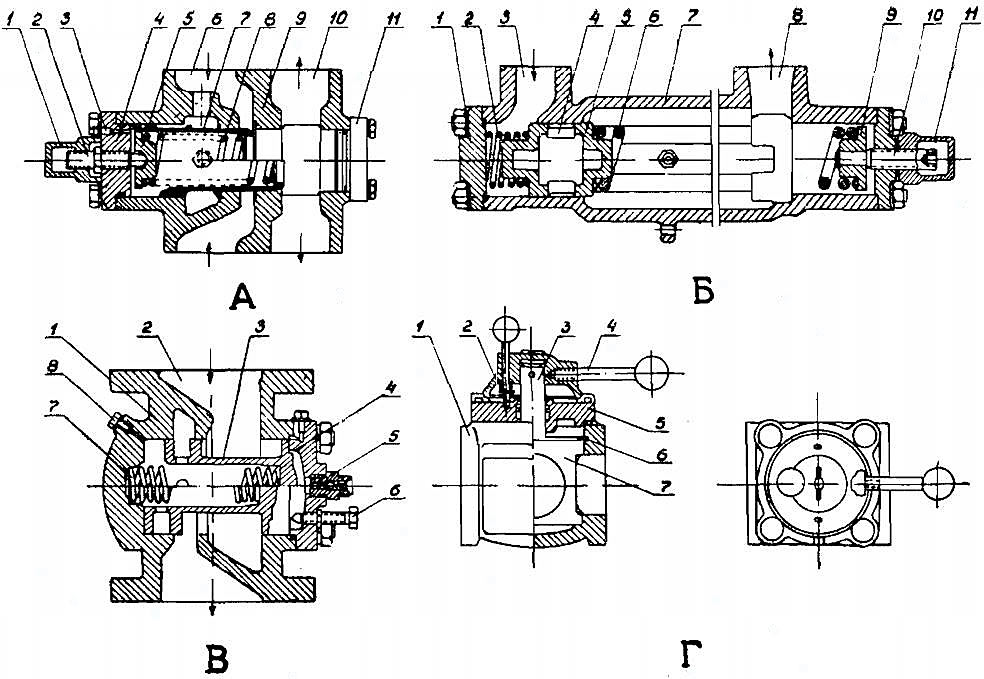

Рассмотрим устройство отдельных узлов гидропривода лебедки системы «Norwinch» с лопастными гидромашинами. На рис. 5 показан лопастной гидромотор лебедки типа М-540.

Гидромотор имеет чугунный корпус 4, который за лапы 25 крепится болтами к фундаментной раме лебедки. С торцов корпус закрыт чугунными крышками 3 и 8, закрепленными шпильками и поставленными на прокладку из бумаги толщиной 0,05 мм. На стальном валу 11 гидромотора на шпонке закреплен чугунный ротор 6, находящийся в рабочей части корпуса 4. Так как гидромотор двойного действия, то его корпус имеет верхнюю 15 и нижнюю 23 рабочие камеры. Правая сторона верхней камеры 15 соединена окном с каналом 19, а левая сторона этой камеры соединена кольцевым каналом с окном 22, выходящим в канал 20. Правая сторона нижней рабочей камеры 23 соединена окном 21 с каналом 20, а левая сторона этой камеры окном 24 соединена с кольцевым каналом 18. Канал 18 отделен от кольцевого канала правой стороны камеры 15 перегородкой, видной на продольном разрезе корпуса. Каналы 18, 19 и 20 выходят окнами на поверхность фланца 17 корпуса, к которому крепится золотниковая коробка управления гидромотором.

В верхней части корпуса 4 расположена горловина с крышкой 5, в которой находится пробка для выпуска воздуха. В нижней части корпус имеет лючок с крышкой 29, закрепленной болтами. В крышку 29 ввинчены спускные пробки обоих кольцевых каналов корпуса и штуцер дренажной трубы. На корпусе гидромотора установлен предохранительный клапан 26, который может соединять оба кольцевых канала корпуса при повышении давления сверх допустимого во время выбирания ваеров и тем самым предохранять гидромотор от перегрузки.

Вал 11 уложен в роликоподшипники 2 и 9, смонтированные в крышках 3 и 8. Подшипники напрессованы на вал и фиксируются в продольном направлении пружинными кольцами, поставленными в выточки вала. Между подшипниками и ротором на валу находятся дистанционные кольца 28 и 30, упирающиеся в бурты вала и закрепленные пружинными кольцами, крепящими подшипники. Наружные поверхности дистанционных колец соприкасаются с уплотнительными резиновыми кольцами, отделяющими подшипники от рабочей камеры корпуса. Наружная обойма подшипника 2 с внешней стороны прижимается глухой крышкой 1, а торец такой же обоймы подшипника 9 прижат крышкой 10. Крышки 1 и 10 крепятся болтами и ставятся на резиновые кольца. В крышке 10 имеется сальник 27 с патентованной набивкой, уплотняющей отверстие для прохода вала 11.

Ротор 6 имеет восемь радиальных пазов, в которые вставлены рабочие лопатки 12 из специальной стали. Поверхность рабочей части корпуса обработана так, что сумма длин двух высот лопаток, находящихся под углом 90°, равна постоянной величине, соответствующей высоте рабочей камеры. Такая форма рабочей поверхности корпуса выбрана для того, чтобы обеспечить механическое выдвигание лопаток из пазов до соприкосновения их с поверхностью корпуса. С торцов ротор имеет четыре круговых паза, в них поставлены чугунные полозья 14, торцы которых упираются в нижние поверхности боковых концов лопаток. Так как полозья попарно пересекаются, то в месте пересечения они имеют вырезы, позволяющие им передвигаться независимо. В торцах полозьев сделаны ступенчатые сверления, в которые вставлены стальные упоры 13, прижимаемые к поверхностям лопаток пружинами. Эти спиральные пружины компенсируют некоторые отступления действительной поверхности корпуса от теоретической, выдвигая или, наоборот, задвигая лопатки на отдельных участках их подъема или опускания в ротор. Чтобы при подъеме или опускании лопатки на нее не действовала разность давлений в камере и прорези, в рабочих камерах на крышках 3 и 8 корпуса в начале и в конце обеих рабочих камер сделаны отверстия 16, соединенные с дугообразными каналами 7. Концы этих каналов у центра имеют окна, выходящие к расширенным участкам прорезей лопаток у центра ротора. При подъеме или опускании лопатки масло из рабочей камеры поступает по каналу 7 под лопатки и облегчает их передвижение.

Гидромотор работает следующим образом. Предположим, что масло под давлением поступает в каналы 18 и 19, а уходит по каналу 20. В верхнюю рабочую камеру 15 масло поступает через канал 19 с правой стороны и уходит из ее левой стороны по кольцевому каналу в окно 22, выходящее в канал 20. На верхних лопатках появляется разность давлений по обе их стороны, которая создает вращающий момент ротору. Масло, поступающее в канал 18 и окно 24, попадает в левую часть нижней рабочей камеры и уходит из ее правой части через окно 21 в канал 20. И в нижней камере возникает разность давлений по обе стороны лопаток, что также создает вращающий момент. Так как усилия приложены к лопаткам по обе стороны центра ротора, гидромотор работает плавно и с максимальным вращающим моментом. Объем подаваемого масла распределяется по обеим рабочим камерам, поэтому в каждую камеру попадает только половина масла. Это вызывает медленное вращение ротора, применяемое при выбирании ваеров.

При повороте ротора лопатка, которая вдвигается стенкой корпуса, действует на полоз и передвигает его. Полоз же толкает другую лопатку, расположенную под углом 90° к первой, и выдвигает ее. Выдвинутая лопатка, пройдя по участку рабочей камеры постоянного радиуса, остается неподвижной, а затем задвигается, выдвинув связанную с ней лопатку, и т. д.

Если все масло под давлением поступает только через канал 18, а каналы 19 и 20 соединены с выпускным трубопроводом, то работают только лопатки, проходящие через нижнюю рабочую камеру корпуса, в которой создается разность давлений по обе стороны лопаток. Верхняя рабочая камера корпуса не работает, так как обе ее стороны соединены с выпускным трубопроводом. Вращающий момент ротору создают только лопатки, находящиеся в нижней рабочей камере. Этот момент практически равен примерно 40 % максимального, развиваемого при работе обеих камер. Так как усилия на лопатках при этом находятся по одну сторону центра ротора, ход гидромотора уже не такой плавный, как в первом случае. Все масло поступает в одну нижнюю камеру, поэтому оно заставляет лопатки двигаться с большой скоростью, что увеличивает число оборотов ротора. Такой режим работы гидромотора применяется при выбирании ваеров с большой скоростью и малым натяжением.

Если масло под давлением поступает в канал 20 и уходит через каналы 18 и 19, то работают обе камеры гидромотора. К нижней камере масло поступает из канала 20 через окно 21, а к верхней камере оно подается через окно 22 и кольцевой канал. Так как масло под давлением поступает в правую часть нижней камеры и в левую часть верхней камеры, вращение ротора будет противоположно предыдущему: теперь ротор будет вращаться по часовой стрелке. Этот режим применяется при травлении ваеров гидромотором с небольшой скоростью. Травление ваеров с большой скоростью обычно производится не гидромотором, а при свободном вращении барабанов с подтормаживанием.

При подаче масла в канал 20 и 19 и выпуске его через канал 18 гидромотор работает на травление ваеров с большой скоростью, так как действует только одна нижняя камера, а обе стороны верхней камеры соединены с напорной магистралью.

Если масло в гидромотор под давлением поступать не будет, его ротор останется неподвижным.

Золотниковая коробка управления гидромотором показана на рис. 6.

Золотниковая коробка 1 отлита из чугуна, ее фланец крепится болтами к фланцу корпуса гидромотора. Сверху золотниковая коробка закрыта крышкой 2, закрепленной болтами. Сопрягаемые плоскости крышки и коробки уплотнены резиновыми кольцами, заложенными в выточки торца корпуса. Золотниковая коробка имеет два вертикальных цилиндрических зеркала для золотника 21 ступеней скорости, включающего одну или две рабочие камеры гидромотора, и для золотника 38 управления гидромотором. По бокам зеркала золотника 38 находятся патрубки для подвода масла высокого давления, поступающего через фланец 31 напорной трубы, и патрубок 27, соединенный со всасывающим трубопроводом насоса.

Масло от насоса подается через бронзовый невозвратный клапан 35, седло 34 которого запрессовано в выточки впускного патрубка. От трубы 31 к седлу 34 масло поступает по стальной направляющей трубке 32. Тарельчатый невозвратный клапан 35 нагружен слабой спиральной пружиной 33. От невозвратного клапана масло через окно 37 идет в среднюю часть зеркала золотника 38. Выпускной патрубок 27 соединен окнами 6 и 28 с верхней и нижней частями зеркала золотника 38. Зеркала золотников 21 и 38 соединены окнами 17 и 19. Зеркало золотника 21 соединено окнами 18, 20 и 23 с окнами на фланце гидромотора, а те – с его рабочими камерами, как было описано выше. Нижний торец золотниковой коробки закрыт чугунной крышкой 30 на болтах, имеющей спускные пробки для полостей обоих золотниковых зеркал. К крышке 30 болтами крепятся крышки 26 и 29, закрывающие отверстия в крышке 30, расположенные по центрам золотниковых зеркал. Эти отверстия используются для установки золотников. Крышки 30, 29 и 26 уплотняются резиновыми кольцами, поставленными в их выточках. Крышка 30 фиксируется на золотниковой коробке 1 штифтами.

Золотник 38 управления гидромотором литой, чугунный, с тремя поршнями. Верхние два поршня служат для распределения масла по окнам 17 и 19, а нижний поршень – направляющий. Все поршни имеют уплотнительные канавки. На средний поршень поставлен стальной вакуумный клапан (не показанный на рисунке). В верхней части золотник имеет вилку, в отверстия ветвей которой вставлен палец 40, соединяющий его серьгой 3 с рычагом 4 валика 7. Валик 7 поворачивается рукояткой 8.

Устройство приводов обоих золотников одинаково. На вилке золотника 38 закреплен шток 39, входящий в трубу 36, закрепленную болтом на крышке 29. На шток 39 надета спиральная пружина, нижний торец которой упирается в шайбу, закрепленную на конце штока 39 гайкой. Верхний торец пружины упирается в бурт верхнего торца трубы 36. Пружина стремится передвинуть золотник маневрирования вниз. Положение золотника маневрирования, соответствующее режиму работы гидромотора «стоп», фиксируется защелкой.

Золотник 21 ступеней скорости гидромотора чугунный, литой составной. Он пустотелый и имеет верхний распределительный поршень с уплотнительными канавками, к нижней поверхности которого давлением масла может прижиматься (или отводиться от нее) уплотняющий клапан 22. Движение клапана 22 ограничивается упором 24, закрепленным на золотнике пружинным кольцом. Нижний направляющий поршень 25 золотника напрессован на тело золотника и закреплен нарезными стопорами. В отверстия вилки золотника вставлен палец 16, шарнирно соединяющий золотник с двойной серьгой 15. Обе ветви серьги соединены болтом и с помощью пальца шарнирно соединены с концом рычага 14, надетого на валик 13 и закрепленного на нем стопорами. Валик 13 смонтирован во втулке фланца 12, закрепленного болтами на крышке 2.

Чугунный фланец 12 крепится болтами на крышке, для уплотнений, в его выточку поставлено резиновое кольцо. Валик 13 вращается в двух втулках из нейлона, запрессованных в выточки фланца 12. Отверстие для прохода валика 13 уплотнено резиновым кольцом. На выступающий из фланца 12 конец валика 13 надета ступица 9, закрепленная штифтом, в нее ввинчена рукоятка 10 с пластмассовым шариком на конце. Поворотом этой рукоятки передвигается золотник. На фланце 12 имеется шариковый фиксатор с пружинкой, входящий в углубления ступицы 9 и фиксирующий рабочие положения золотника 21. Кроме того, рукоятка 10 может быть зафиксирована в любом рабочем положении защелкой 11.

Для выпуска воздуха из золотниковой коробки при заполнении гидравлической системы на крышке 2 имеются нарезные пробки 5.

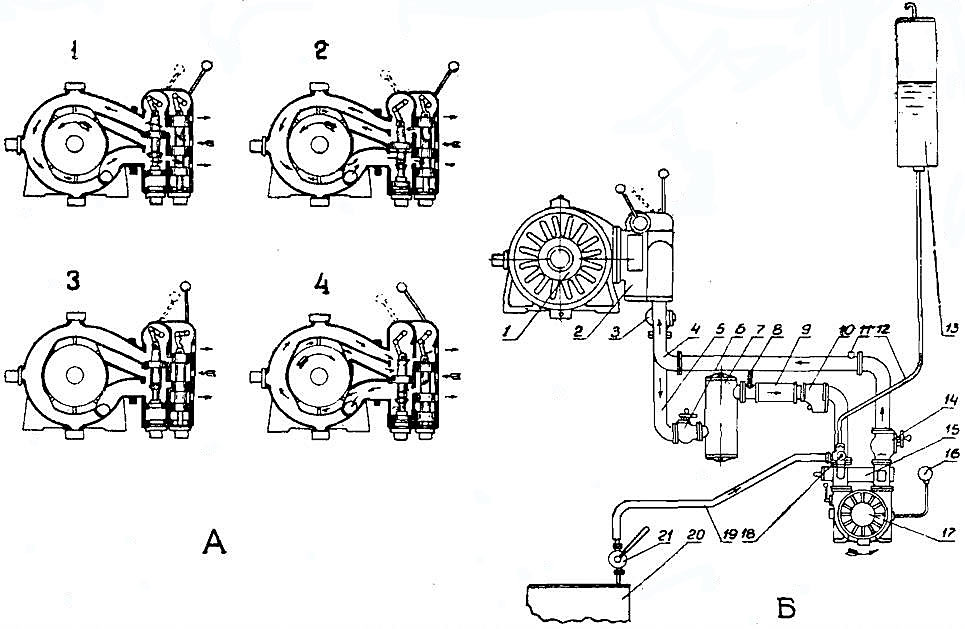

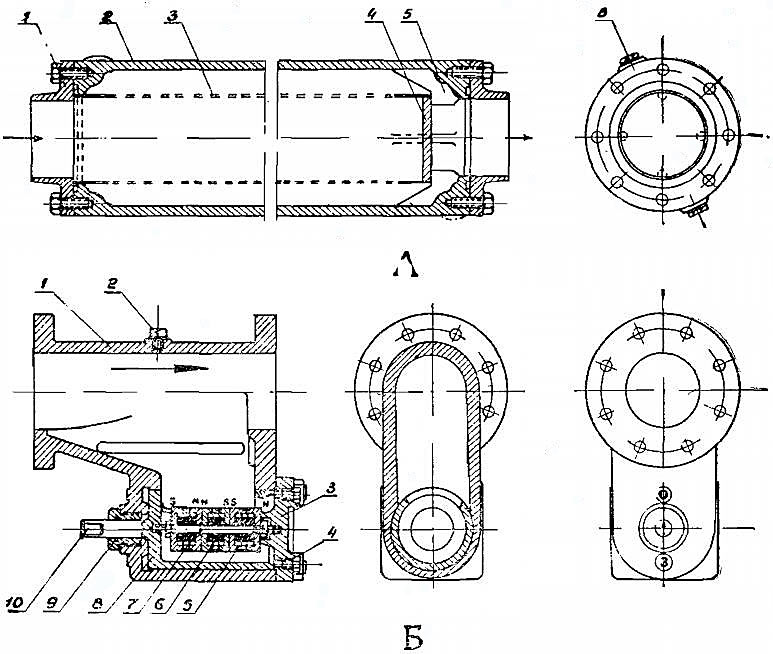

Работу золотников управления гидромотором проследим, рассматривая, кроме рис. 6, схему А рис. 7.

А – схемы действия золотников управления гидромотором; Б – принципиальная схема трубопроводов гидропривода

Предположим, что оба золотника находятся в верхнем положении (см. схему 1 рис. 7, А). Маневровый золотник открывает доступ маслу, находящемуся под давлением, в окно 17. Поверх золотника 21 масло попадает в окно 18, а оттуда – в кольцевой канал корпуса гидромотора и его нижнюю рабочую камеру. Из нижней камеры масло через окно 23, коробку золотника 21, окно 19 и пространства между нижними поршнями маневрового золотника уходит во всасывающий трубопровод насоса. Такое положение золотников соответствует работе гидромотора при выбирании ваеров с большой скоростью и малым натяжением.

Если маневровый золотник 38 поднят, а золотник 21 ступеней скорости опущен, что соответствует схеме 2 рис. 7, А, то масло распределяется следующим образом. Под давлением пройдя окно 17, оно попадает в окна 18 и 20, а оттуда по каналам корпуса гидромотора – в обе его рабочие камеры. Из них масло уходит через те же окна, как показано на схеме 1. Такое расположение золотников соответствует работе гидромотора при выбирании ваеров с малой скоростью и большим их натяжением.

При среднем положении маневрового золотника, которое показано на схеме 3 рис. 7, А и на рис. 6, маневровый золотник закрывает окна 17 и 19, препятствует поступлению к гидромотору масла и отводу его из корпуса гидромотора. Такое положение золотника 38 соответствует остановке гидромотора, при этом положение золотника ступеней скорости не имеет значения.

При нижнем положении обоих золотников, которое показано на схеме 4 рис. 7, А, масло под давлением поступает через окно 19, коробку золотника 21 и окно 23 – в нижние каналы корпуса гидромотора. Теперь оно будет поступать с другой стороны его рабочих камер. Это вызовет обратное вращение ротора гидромотора. Такой режим соответствует работе гидромотора в направлении травления ваеров с малой скоростью.

Если оставить золотник маневрирования в нижнем положении, а золотник ступеней скорости поднять, получим режим работы гидромотора для травления ваеров с большой скоростью, так как масло под напором будет поступать с обеих сторон верхней рабочей камеры гидромотора. При этом верхняя камера гидромотора не работает, все масло протекает только через нижнюю рабочую камеру, что вызывает большое число оборотов ротора. Это положение золотников на схеме не показано.

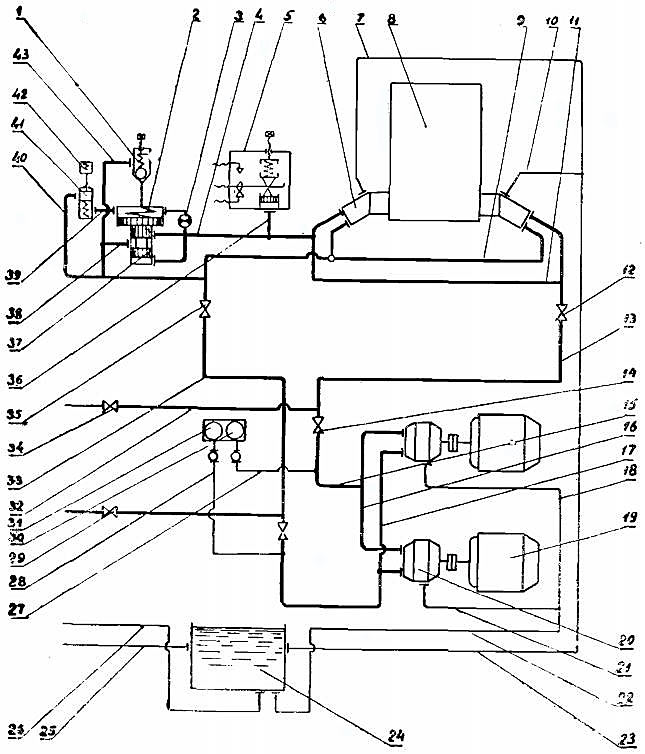

На рис. 7, Б показана принципиальная схема трубопроводов гидропривода, по которой легко проследить его составные части. От монтажной схемы она отличается в первую очередь тем, что траловая лебедка Т-36 обслуживается двумя гидромоторами, каждый из которых работает на масле, подаваемом двумя параллельно включенными насосными агрегатами.

Система состоит из лопастного гидронасоса 17 типа Р-37/310, который подает масло по трубе 4 к золотниковой коробке 2 гидромотора 1 лебедки. Давление в нагнетательной магистрали насоса контролируется манометром 16. На магистрали установлены запорный кран 14 и вентиляционные пробки 11 для выпуска воздуха при заполнении системы маслом. От золотниковой коробки 2 гидромотора масло отводится через невозвратный клапан 3 в трубу 5. Клапан 3 предохраняет гидромотор от возможных внезапных повышений давления во всасывающем трубопроводе. На всасывающей трубе имеется запорный кран 6, через который масло поступает в резервуар 7. Из него масло по патрубку, на котором установлен термометр 8, контролирующий температуру масла, подается через механический 9 и магнитный 10 фильтры к всасывающему патрубку насоса.

Нагнетательный и всасывающий патрубки насоса соединены корпусом 15 предохранительного клапана, перепускающего масло из нагнетательного патрубка во всасывающий при повышении давления масла сверх допустимого. На всасывающем патрубке насоса смонтирован трехходовой кран 18 для заполнения системы маслом. Кран 18 соединен с патрубком насоса тарельчатым невозвратным клапаном, нагруженным слабой пружиной. Верхний патрубок крана 18 соединен трубой 12 с компенсационным танком 13, наполняемым при заправке системы маслом на две трети. Танк снабжен воздушной трубкой и глазками для контроля уровня масла. К третьему патрубку крана 18 после снятия пробки, закрывающей его отверстие, присоединяется шланг 19 от ручного насоса 21, заполняющего систему маслом из танка 20. При крупных системах обычно применяется насос с электрическим приводом.

Порядок заправки системы маслом приведен в следующих статьях*.

На рис. 8 показан насосный агрегат типа Р-37/310.

Все узлы агрегата смонтированы на сварной раме 15. На раме установлен масляный резервуар 17 цилиндрической формы с крышками, закрепленными болтами. На резервуаре 17 устанавливается трехфазный короткозамкнутый электродвигатель 16, к переднему фланцу корпуса которого прикрепляется кожух 14 зубчатой передачи. Передача состоит из цилиндрической пары, находящейся в кожухе 14, служащем ей масляной ванной. Кожух имеет масломерное стекло. Вал колеса передачи эластичной муфтой 13 соединен с валом насоса 1. Электродвигатель работает на переменном токе напряжением в 380 вольт и частотой в 50 периодов. Мощность 100 л. с., пусковой ток 600 ампер, нормальный ток при полной нагрузке 124 ампера и сила тока при холостом ходе 38,3 ампера. Ток при полной нагрузке составляет 0,87, а при холостом ходе – 0,103.

У масляного резервуара 17 имеются с обоих боков патрубки. На один из них поставлен кран 18, соединенный с отливной трубой золотниковой коробки гидромотора. К другому патрубку резервуара, прикрытому заглушкой, присоединяется угловая труба 6, соединенная с механическим фильтром 8. На трубе 6 установлен карман 7 для термометра, показывающего температуру масла, поступающего к насосу. Фильтр 8 с помощью короткого патрубка соединен с магнитным фильтром 9, от которого масло по угловому патрубку 10 поступает к всасывающему патрубку 2 насоса 1. На последнем установлен трехходовой кран 11 заполнения системы, соединенный с патрубком 2 насоса угловым патрубком 12, в котором находится тарельчатый невозвратный клапан. Кран заполнения имеет запорный крюк, стопорящий его пробку в нужном положении. Масло от насоса поступает в нагнетательный патрубок 5, от него – через запорный кран 4 в систему. Всасывающий патрубок 2 насоса соединен предохранительным перепускным клапаном 3 с нагнетательным патрубком 5.

На рис. 9 показан Лопастные насосы и их эксплуатация на суднелопастной насос Р-37/310, который при электромоторе мощностью 100 л. с., 1 400/315 об/мин может подавать 118 л/мин при давлении 35 ати.

Конструкция гидронасоса во многом сходна с устройством гидромотора. Гидронасос имеет чугунный корпус 7, закрепленный лапами 23 на фундаменте. В середине корпуса находится рабочая часть двойного действия с правой 22 и левой 25 рабочими камерами. При вращении ротора 15 насоса по часовой стрелке патрубок 11 нагнетательный, а патрубок 17 – всасывающий. Левая рабочая камера насоса обычная, а правая имеет кран-золотник 18, поворотом которого можно верхнюю часть правой камеры соединить либо с всасывающим патрубком 17, либо с патрубком 21. Патрубок 21 соединен с нагнетательной частью правой камеры и кольцевым каналом 26 корпуса насоса – с патрубком 11. Это позволяет насосу работать по системе «дуплекс-симплекс», то есть по желанию можно поворотом золотника 18 выключить правую рабочую камеру насоса и тем самым уменьшить его производительность наполовину.

Золотник 18 имеет чугунную пробку, удерживаемую в гнезде пружинным кольцом и закрытую чугунной крышкой 20, поставленной на прокладке и закрепленной шпильками. Отверстие в крышке для прохода валика пробки 18 уплотнено двумя резиновыми кольцами и канавкой. Конец валика пробки 18 имеет рукоятку 19, за которую пробка-золотник поворачивается на 180° до упоров 5, ограничивающих движение рукоятки. Если рукоятка 19 повернута вверх, обе рабочие камеры действуют, а если рукоятка повернута книзу, подача масла из насоса уменьшается до половины, так как, всасывающая и нагнетательная части правой камеры соединены.

Корпус 7 закрыт с торцов чугунными крышками 4 и 8, поставленными на шпильки. Крышки имеют радиальные ребра жесткости, в них проточены гнезда для роликоподшипников 27 и 31, в которые уложен вал 1 ротора 15 насоса. Наружные торцы внешних обойм подшипников прижимаются крышками 3 и 10, из которых крышка 10 глухая, а крышка 3 имеет сальник 2 с патентованной мягкой набивкой, уплотняющей отверстие для прохода вала 1. Крышки 3 и 10 крепятся болтами и уплотнены резиновыми кольцами. Такими же кольцами уплотняются наружная и внутренняя поверхности нажимной втулки 2 сальника. Полости подшипников смазываются через трубку 6, соединенную с нагнетательным патрубком насоса, и из полости крышки 10 масло отводится во всасывающий патрубок насоса по трубке 9. Нижние кольцевые каналы 28 и 29 корпуса имеют внизу отверстие, закрытое крышкой 24, служащей для очистки корпуса.

На рисунке видно, что канал 29 окном 30 соединен с рабочей камерой насоса.

Цилиндрический ротор 15 насоса, отлитый из чугуна, крепится на валу 1 насоса на шпонке. Внутренние обоймы роликоподшипников напрессованы до упора в бурты вала 1 и удерживаются пружинными кольцами. Ротор имеет десять радиальных пазов, в которые вставлены стальные закаленные лопасти 12. Нижние поверхности концов лопастей упираются в стальные толкатели 13, поставленные в пазы торцов ротора. Закругленные концы толкателей скользят по поверхности кулачковых шайб 14, винтами закрепленных на крышках 4 и 8 и зафиксированных штифтами, которые заставляют лопатки прижиматься к рабочим стенкам камер насоса.

На рис. 10 показана основная арматура гидросистемы.

А – предохранительный клапан гидромотора; Б – предохранительный клапан гидронасоса; В – невозвратно-запорный клапан всасывающей магистрали; Г – запорный кран

На схеме А изображен предохранительный клапан гидромотора, способный пропустить 2 600 литров в минуту. Чугунный корпус 9 присоединяется патрубком 6 к полости гидромотора, находящейся под давлением при выбирании ваеров, а патрубком 10 – к каналу гидромотора, соединенному с всасывающей магистралью насоса. Патрубки 6 и 10 разъединяются золотником 7, прижатым пружиной 8 с установочным прогибом 50 мм при затяжке 700 кг и давлении 39 ати. Пружина упирается в тарелку 5, положение которой может регулироваться болтом 2, ввинченным в крышку 4. Болт стопорится гайкой, на него навинчивается колпачковая гайка 1, препятствующая протечкам масла наружу. С другого конца отверстие корпуса 9 закрыто крышкой 11. Крышка 4 имеет отверстие, закрытое болтиком 3. На рисунке сверху показан клапан-золотник 7 в открытом положении, а внизу – в закрытом. Давление масла действует на поршень клапана 7 и открывает его. Через отверстие, закрытое болтиком 3, контролируется затяжка пружины 8.

На схеме Б показан предохранительный клапан гидронасоса. Чугунный корпус 7 присоединяется патрубком 3 к нагнетательному, а патрубком 8 – к всасывающему патрубкам насоса. Чугунный золотник 5 с окнами 4 прижимается к крышке 1 пружиной 6, упирающейся в тарелку 9. Тарелка надета на болт 10, ввинченный в крышку корпуса и застопоренный гайкой 11. Клапан передвигается давлением масла, этому же содействует слабая пружина 2. Если давление масла превосходит допустимое, клапан сжимает пружину 6 и передвигается вправо, перепуская тем самым масло из патрубка 3 в патрубок 8.

На схеме В показан невозвратно-запорный клапан всасывающего трубопровода системы. Чугунный корпус 1 патрубком 2 присоединяется к золотниковой коробке гидронасоса. В рабочей части корпуса 1 находится чугунный поршень-золотник 3, прижимаемый вправо пружиной 7 до упора в крышку 4, закрепленную шпильками. Крышка имеет невозвратный клапан 5, соединяющий запоршневое пространство с дренажной трубкой. Давлением масла, поступающего из гидромотора, золотник 3 отводится влево и открывает доступ маслу во всасывающий трубопровод. Если давления в патрубке 2 нет, пружина 7 передвигает золотник вправо и перекрывает трубопровод. Болтом 6 можно принудительно передвинуть золотник влево и открыть клапан, что делается при заполнении системы маслом.

Левая полость рабочей части корпуса имеет спускное отверстие, закрытое болтиком 8.

На схеме Г показан запорный кран гидросистемы. Чугунный корпус 1 крана закрыт крышкой 5, поставленной на болтах. Чугунная пробка 7 имеет шток 3 и поставлена в гнездо, от подъема она предохранена пружинным кольцом 6. Шток 3 штифтом соединяется со ступицей рукоятки 4, которая может быть закреплена в нужном положении фиксатором 2, прижимаемым пружиной к отверстиям в крышке крана.

На торце ступицы рукоятки 4 отлиты указатели положения каналов пробки.

На рис. 11 показаны фильтры гидросистемы.

А – механический фильтр; Б – магнитный фильтр

На схеме А показан механический фильтр, состоящий из чугунного корпуса 2, к которому болтами присоединяются фланцы 1 труб. Фильтр монтируется так, чтобы направление движения масла соответствовало направлению стрелки, отлитой на его корпусе. Фильтрующий элемент состоит из перфорированного стакана 3 с донышком 4, упирающимся в приливы 5 корпуса.

Для выпуска воздуха и спуска масла корпус 2 имеет отверстия, закрытые пробками 6.

На схеме Б того же рисунка показан магнитный фильтр с чугунным корпусом, присоединяемым фланцами к трубопроводу. Вверху корпус имеет отверстие для выпуска воздуха, закрытое пробкой 2, а внизу – сборную коробку, закрытую крышкой 3, в которой находится запорный золотник 8 и магнитный элемент. Запорный золотник 8 стальной, со штоком 10, за который его можно повернуть при очистке магнитного элемента от железных частиц. Когда магнит вынимается через открытую крышку 3, из системы вытекает примерно пол-литра масла. Крышка 3 снабжена отверстиями для спуска масла, закрытыми болтиками 4. Шток золотника уплотнен сальником 9 и имеет на торце стрелку, которую можно совместить с буквами «о» или «з», указывающими на открытое или закрытое положение золотника.

Магнитный элемент собран на стальном болте 7, гайки которого стягивают три пары чугунных полюсных наконечников 5 трех секций магнитов 6, закрытых отрезками трубы, поставленными между наконечниками 5.

Практикой эксплуатации установлено, что магнитный фильтр может освобождать масло только от небольшого числа железных частиц.

Замечания по монтажу и эксплуатации установки помещены в следующих статьях.

Гидравлические ваерные лебедки российской конструкции

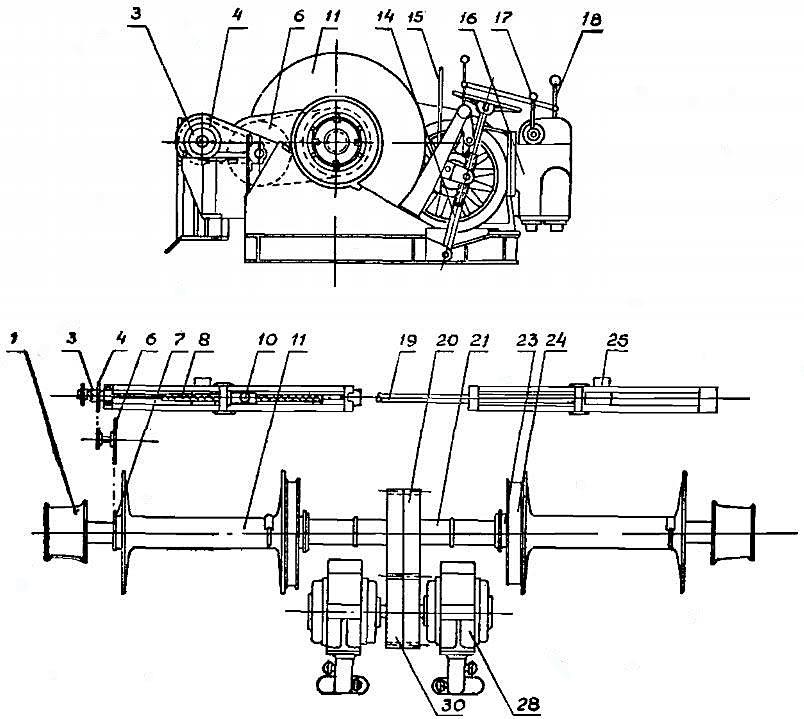

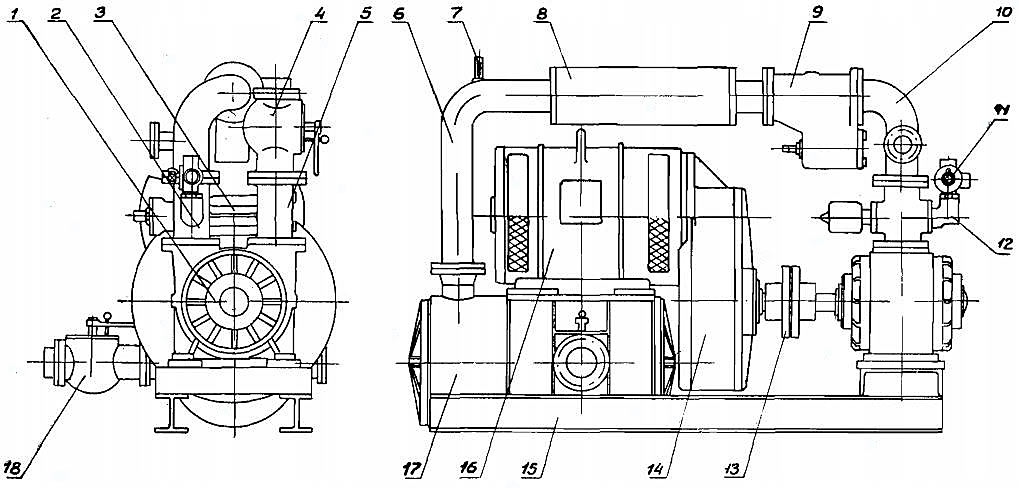

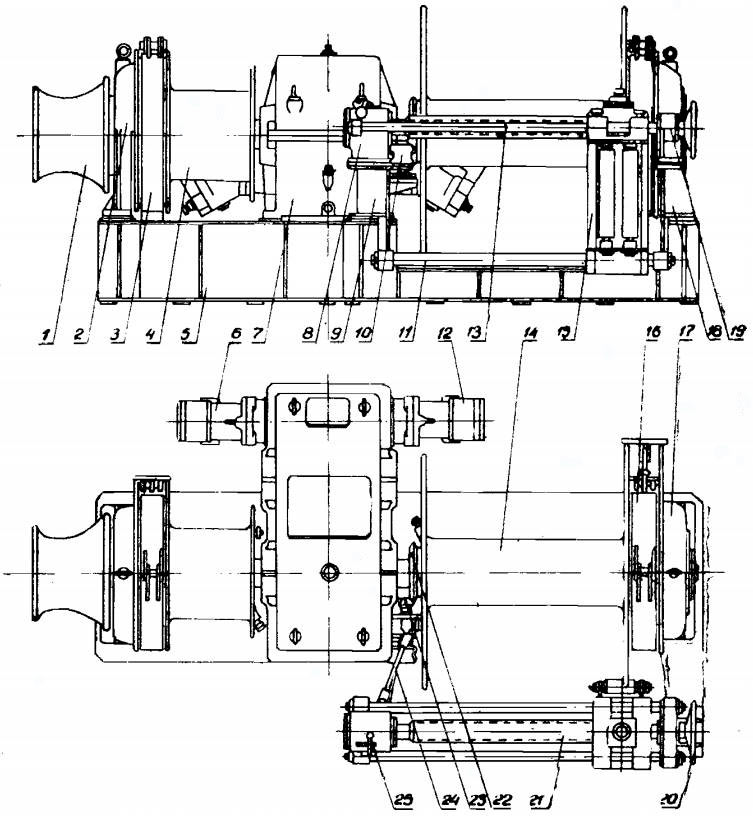

Для одного из проектов РТМ разработана схема работы с тралом при помощи раздельных промысловых лебедок и сконструированы гидравлические ваерные лебедки. Общий вид ваерной лебедки правого борта показан на рис. 12.

Лебедка смонтирована на сварной фундаментной раме 5. На раме установлены литой корпус 7 редуктора и закрытые стойки 2 и 17 ваерного вала, на котором смонтирован ваерный барабан 14, грузовой барабан 4 и турачка 1. Ваерный и грузовой барабаны вращаются на валу свободно и могут с ним соединяться кулачковыми муфтами. Ваерный барабан имеет ленточный тормоз 16, а грузовой барабан – тормоз 3, управляемый гидравлическими сервомоторами. Ваерный вал приводится двумя гидромоторами 6 и 12 типа IIM № 50, фланцы корпусов которых крепятся на боковых стенках литого корпуса редуктора.

Ваерный барабан 14 имеет коническое колесо 22 привода ваероукладчика, с которым находится в зацеплении шестерня 23 карданного вала 24. Карданный вал вращает червяк, шестерня которого соединяется приводом 25 кулачковой муфты с ходовым винтом 21, передвигающим сварную каретку 15 с ролами, направляющими ваер. Ходовой винт имеет маховик 20 для ручной установки каретки. Каретка скользит по двум верхним направляющим 13, закрепленным в стойке 19 и корпусе 8 червячного редуктора ваероукладчика. Корпус 8 установлен на сварной стойке 9, а стойка 19 – на такой же стойке 18 на фундаментной раме. Нижняя часть каретки скользит по направляющей 11, установленной на двух литых кронштейнах на раме лебедки. От конического колеса приводится в действие датчик 10 синхронизации работы обеих лебедок при травлении и выбирании ваеров.

На схеме А рис. 13 показан вид лебедки сбоку со стороны турачки.

А – вид сбоку; Б – кинематическая схема.

Числа зубьев шестерен и число заходов червяка на кинематической схеме:

а – 92; б – 18; в – 64; г – 2; д – 27; е – 80; ж – 72; з – 17; и – 99; к – 19; л – 28; м – 61

Из этой схемы ясно устройство ленточного тормоза грузового барабана. Конец тормозной ленты 1 шарнирно соединен с коротким плечом треугольного рычага 2, качающегося на оси, закрепленной в башмаке рамы лебедки. Конец длинного плеча рычага 2 шарнирно соединен со штоком 3 гидравлического сервомотора 4, в свою очередь шарнирно соединенного башмаком 5 с рамой лебедки. При подаче масла в соответствующую полость цилиндра сервомотора его поршень передвигает шток 3 и зажимает или освобождает тормоз.

На рис. 13, Б показана кинематическая схема лебедки. Гидромоторы соединены с концами моторного вала редуктора, уложенного в два шарикоподшипника, расположенные в стенках корпуса редуктора. Косозубая шестерня моторного вала находится в зацеплении с колесом промежуточного вала редуктора, уложенного в роликоподшипники. На промежуточном валу закреплены шестерни большой и малой скоростей. Эти косозубые шестерни находятся в зацеплении с колесами, свободно вращающимися на ваерном валу на запрессованных в их ступицы бронзовых втулках. Ступицы имеют на торцах кулачки. Этими кулачками зубчатые колеса поочередно соединяются с кулачками муфты, которая может перемещаться гидравлическим сервомотором по шлицам ваерного вала и соединять с валом любое из колес. Сервомотор смонтирован в корпусе редуктора.

Необходимость двух переключаемых грузовых передач вызвана тем, что гидравлические двигатели IIM № 50 должны обеспечить тяговое усилие при выбирании ваера на среднем слое навивки, равное 6 250 кг, со скоростью 90 м/мин. Они не обеспечивают скорости травления ваеров 180 м/мин в случае применения редуктора с непереключаемой передачей. Поэтому при выбирании ваера включается передача с большим передаточным числом, а при травлении – с меньшим.

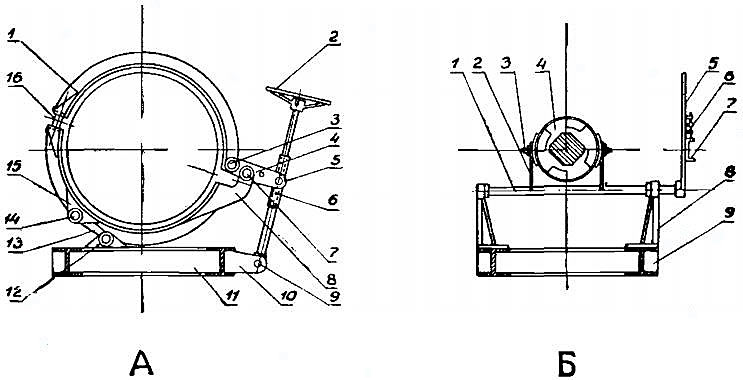

На рис. 14 показан ваерный вал лебедки в сборе.

Ваерный вал 40 опирается на четыре роликоподшипника, из них подшипник 41 установлен в закрытой стойке 1, подшипники 11 и 16 – в гнездах стенок редуктора и один роликоподшипник – в закрытой стойке 19. Стойка 1 литая, чугунная, с лапами 36 для крепления ее к раме лебедки и рымом 2 для ее подъема. Подшипник 41 установлен во втулке 43, закрытой с наружного торца крышкой 42, закрепленной шпильками. Отверстия для прохода вала через втулку 43 и крышку 42 имеют войлочные уплотнения. Подшипник 41 напрессован на вал до упора в кольцо 39, прикрывающее торцы шлицев, и закреплен пружинным кольцом. По шлицам вала передвигается кулачковая муфта 4 включения ваерного барабана. Муфту перемещают два гидравлических сервомотора 44, штоки поршней которых двигают хомут 3 с сухарями, входящими в выточку муфты. Масляные трубки подведены к штуцерам 37, соединенным с полостями сервомоторов.

Ваерный барабан 34 литой, с приварными ребордами. Тормозной шкив 35 отлит заодно с барабаном. В ступицу барабана запрессована стальная втулка 5 с кулачками на торце, закрепленная болтами. Кулачки втулки 5 могут входить в зацепление с кулачками муфты 4. Барабан вращается на валу на бронзовых втулках 6 и 7, которые смазываются при помощи масленок 33. Наружный торец втулку 7 упирается в торец кольца 31, закрепленного на валу винтами, а торец втулки 6 – в торец установочного кольца 38, ограничивающего осевое перемещение барабана. На внутренней реборде болтами закреплена планка 8, к которой крепится ваер. Там же закреплено коническое колесо 32, находящееся в зацеплении с шестерней 9 карданного вала привода ваероукладчика, вращающегося в подшипнике кронштейна 10.

Подшипник 11 корпуса редуктора удерживается в гнезде пружинным кольцом 29 и крышкой 30. Крышка 30 закладная с войлочным уплотнением в отверстии для вала. Между крышкой 30 и обоймой подшипника поставлено дистанционное кольцо. Внутренняя обойма подшипника 11 напрессована на вал до упора в кольцо 28 и удерживается втулкой 31. Подшипник 16 закреплен на валу таким же образом. Зубчатые колеса 12 и 14 вращаются на валу на бронзовых втулках 27 и 15, запрессованных в их ступицы. Кулачки на торцах ступиц этих колес могут входить в зацепление с кулачками одной из сторон двухсторонней кулачковой муфты 13, передвигаемой гидравлическим сервомотором по шлицам вала. По обе стороны шлицев на вал надеты кольца 26, прикрывающие торцы шлицев и ограничивающие передвижение муфты 13.

Грузовой барабан 17, имеющий тормозной шкив 18, устроен так же, как и ваерный барабан лебедки. Он поставлен на вал до упора в дистанционную втулку 24, и его подшипники получают смазку из масленки 25. На консоли ваерного вала на шлицы 21 надета литая турачка 20, закрепленная торцовой шайбой 22. Масленка 23 на торце вала служит для подачи смазки к подшипникам грузового барабана, расположенным у стойки. С противоположного конца вал имеет на торце сверление, закрытое пробкой, через которое шприцем подается смазка на подшипник 6.

| Таблица 2. Характеристика гидравлической ваерной лебедки российской конструкция | |

|---|---|

| Номинальное тяговое усилие при выбирании ваера на среднем слое навивки, кг | 6 250 |

| Номинальное тяговое усилие при травлении ваера на среднем слое навивки, кг | 3 000 |

| Скорость выбирания ваера на среднем слое навивки, м/мин | 90 |

| Скорость травления ваера на среднем слое навивки, м/мин | 180 |

| Диаметр ваера (канат 25-Н-160-1-ЖС, ГОСТ 7668-55), мм | 25 |

| Полная канатоемкость ваерного барабана, м | 2 500 |

| Тяговое усилие при выбирании шкентеля грузового барабана, кг | 10 000 |

| Скорость подъема груза, м/мин | 25 |

| Диаметр шкентеля грузового барабана (канат 30,5-Н-160-1-ЖС, ГОСТ 3071-55), мм | 30,5 |

| Канатоемкость грузового барабана, м | 50 |

| Тяговое усилие на турачке, кг | 6 000 |

| Диаметр каната для турачки (канат 24-Н-160-1-ЖС, ГОСТ 3071-55), мм | 24 |

| Длина окружности растительного каната для турачки, мм | 225 |

| Габариты лебедки, мм | 3 850×2 350×1 720 |

| Вес механической части лебедки, кг | 7 900 |

| Вес лебедки с гидромоторами и датчиком синхронизации, кг | 8 350 |

| Тип гидромотора | фланцевого исполнения IIM № 50 |

| Объем рабочей жидкости, потребляемой за один оборот вала, л/об | 0,79 |

| Максимальное число оборотов вала гидромотора в минуту | 980 |

| Общий КПД гидромотора при максимальной скорости вращения вала | 0,92 |

| Момент, развиваемый гидромотором при перепаде давления 100 кг/см2, кгм | 117 |

| Момент инерции вращающихся частей ротора гидромотора, кгсм/сек2 | 3,74 |

| Допустимое кратковременное давление в системе, кг/см2 | 160 |

Гидромоторы лебедки IIM № 50 относятся к гидравлическим двигателям типа М, получившим освещение в технической литературе. Они имеют осевое расположение поршней и торцовое распределение жидкости неподвижным золотником. Ось блока цилиндров у них повернута относительно оси выходного вала на 30°. Эти двигатели компактны и экономичны.

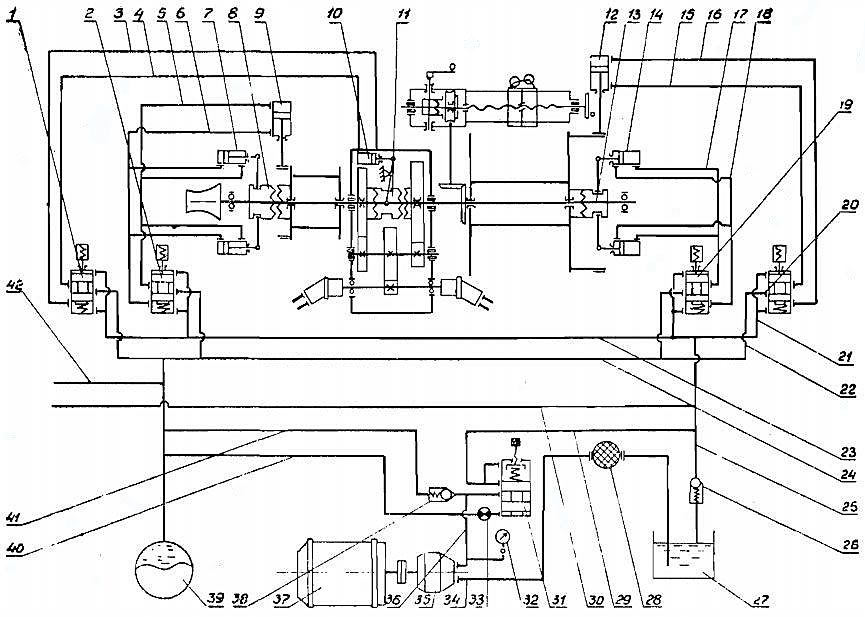

Схема силовой гидросистемы лебедки показана на рис. 15.

Гидросистемы лебедок обоих бортов одинаковы. Насосный агрегат состоит из двух насосов 20 переменной производительности типа IIД № 50, работающих параллельно. Они приводятся в действие электродвигателями 19 типа АМШ-6, валы которых соединены с валами насосов упругими муфтами. Насосный агрегат смонтирован на общей раме. Приводные механизмы валика управления насосами смонтированы на одном из насосов и воздействуют на его валик, который системой рычагов связан с валиком управления другим насосом. Управление приводными механизмами дистанционное электромеханическое. Насос снабжен устройствами гидроавтоматики, дающими возможность регулировать подачу масла маломощными управляющими сигналами. Схема насоса IIД неоднократно описывалась в литературе.

Технические характеристики насоса IIД № 50:

- максимальная производительность за один оборот вала 790 см3;

- скорость приводного вала 980 об/мин;

- наибольшая расчетная производительность 774 л/мин;

- номинальное давление 100 кг/см2;

- и допустимое кратковременное давление 160 кг/см2.

Режимы работы гидромоторов изменяются в зависимости от смены направления подачи масла насоса и изменения производительности насоса.

При подъеме трала масло от насосов 20 по трубам 15 и 16 через открытый вентиль 14, по трубе 13, через открытый вентиль 12 и трубы 11 поступает к обоим гидромоторам 6 Палубные и промысловые механизмываерной лебедки 8. От гидромоторов масло по трубам 9, через открытый вентиль 35, трубу 33, открытый ее вентиль и трубу 17 поступает снова к насосам 20. Давление масла в нагнетательной и всасывающей магистралях насосов контролируется манометрами 30 и 31, краны которых трубками 27 и 28 соединяются с магистралями 15 и 33. Гидросистемы обеих лебедок могут соединяться между собой трубой 32 с вентилем 34 и аналогичной трубой с вентилем 29. Таким образом, насосный агрегат в случае необходимости может обслужить обе ваерные лебедки, при этом у недействующего насоса закрывают вентиль 14 и вентиль трубы 33 и открывают вентили 29 и 34 соединительных труб. Корпусы гидромоторов 6 соединены сточными трубами 7, 10 и 23 с масляным танком 24, куда стекает масло, смазывающее движущиеся части машин, и масло, протекшее через неплотности. Масло от гидромоторов другой лебедки стекает в танк 24 по трубе 25. Из танка 24 по трубам 22, 21 и 18 к корпусам насосов 20 поступает масло для питания вспомогательных насосов систем управления. Масло к насосам другой лебедки поступает по трубе 26.

Читайте также: Техническая характеристика паровых траловых лебедок

Для предохранения гидромоторов от перегрузки при задеве трала и для стравливания ваеров в случае превышения заданного усилия на ваерах гидросистема имеет предохранительные клапаны 41 с электрическим управлением, переливные золотники 37 и реле давления 5. Эти приборы предохраняют гидросистему от перегрузки давлением. При повышении давления во время выбирания ваеров в нагнетательной магистрали 11 гидромоторов 6 масло по трубам 4 и 36 поступает под мембрану реле давления 5, нагруженную пружиной, деформирует ее и сообщает движение рычагу реле. Последний действует на микровыключатель, который включает электромагнит 42, управляющий предохранительным клапаном 41.

Клапан 41 соединен трубой 39 с пространством 2 над большим поршнем переливного золотника 37. Открываясь, этот клапан соединяет пространство 2 с трубой 40, которая в свою очередь соединена с трубой 33. Последняя в этот момент сообщается с всасывающими патрубками насосов 20. Масло из трубы 4 в небольшом количестве все время поступает через дроссель 3 в пространство 2 над переливным золотником 37. Так как через открытый клапан 41 масло оттуда уходит, давление над переливным золотником резко падает. Масло, поступающее по трубе 4 под нижний торец золотника 37, поднимает его, и пространство между малыми поршнями золотника соединяет трубы 4 и 38. Из трубы 38 масло по трубам и 33 сливается во всасывающую трубу 17 насосов.

Таким образом, давление перед гидромоторами падает, и гидросистема предохраняется от перегрузки. При понижении давления перед гидромоторами реле 5 размыкает микровыключатель, предохранительный клапан разобщает трубы 39 и 40, масло через дроссель 3 поступает в пространство 2 над большим поршнем переливного золотника и своим давлением опускает этот золотник в прежнее положение. Чтобы облегчить подъем переливного поршня, пространство 2 над ним соединяется с трубой 40 невозвратным клапаном 1 и трубой 43.

Изменение скорости вращения гидромоторов лебедок достигается изменением производительности насосов, а реверс – изменением направления потока рабочей жидкости в насосе. Таким образом, при травлении ваеров все напорные магистрали становятся всасывающими и, наоборот, все всасывающие магистрали – напорными. При травлении ваеров предохранение системы от перегрузки давлением не предусмотрено.

Электрогидравлическая система управления состоит из двух частей:

- гидравлической;

- и электрической.

Ниже приводится лишь гидравлическая часть системы, отмечены основные элементы электрической части системы управления, их особенности и назначение.

Гидравлическая схема системы управления одной из лебедок приведена на рис. 16.

Системы управления обеих лебедок идентичны. Масло от бака 27 по трубе 34 с фильтром 28 типа Г41-43 подается к шестеренчатому насосу 35 типа НШ-10, который через эластичную муфту приводится в действие электродвигателем 37 типа АОМ41-4. От насоса масло по трубе 36 подается к напорному золотнику 31 типа БГ54-12. Напорный золотник предназначен для поддержания определенного постоянного давления в гидросистеме и предохранения ее от перегрузки. Давление в напорной магистрали контролируется манометром 32.

Труба 36 соединяется с трубой 41, по которой масло поступает в систему, проходя невозвратный клапан 38 типа Г51-22. Труба 41 соединена с пневмогидравлическим аккумулятором 39 давления. Аккумулятор диафрагменного типа служит для аварийной подпитки гидросистемы управления лебедками. Пространство под золотником 31 трубой 40 с дросселем 33 соединено с аккумулятором давления. При увеличении давления в системе сверх установленного давление масла на нижний торец золотника 31 преодолевает установленную силу пружины и поднимает золотник вверх, соединяя тем самым трубу 36 с трубой 29, которая соединена со сливной трубой 25 системы. Масло из трубы 25 уходит в бак 27 через подпорный клапан 26 типа Г51-22. При понижении давления в системе пружина опускает золотник 31, и трубы 36 и 29 разъединяются. От аккумулятора давления масло по трубе 42 поступает к системе управления лебедки другого борта. Система управления этой лебедки соединена трубой 30 со сливной трубой 25.

Механизмы каждой ваерной лебедки управляются четырьмя четырехходовыми золотниками 1, 2, 19 и 20 с электромагнитным приводом, передвижение которых производится с пульта управления лебедками. Золотники одной конструкции – типа БГ73-22. Назначение золотников следующее:

- золотник 1 – для переключения кулачковой муфты 11 редуктора (включение быстроходной или тихоходной грузовых передач);

- золотник 2 – одновременно воздействует на гидроцилиндры тормоза и муфты 8 грузового барабана, при включении муфты барабан растормаживается, при отключении – затормаживается;

- золотник 19 – для включения и отключения муфты 13 ваерного барабана;

- и золотник 20 – для зажатия и освобождения тормоза ваерного барабана.

У каждого золотника в выточке нижнего торца находится пружина, которая, упираясь в днище золотниковой коробки, поднимает золотник кверху. Соленоиды же электромагнитов при пропускании через них тока притягивают якорь золотника и, преодолевая силу пружины, опускают золотник. Когда ток через соленоиды не пропущен, все золотники находятся в верхнем положении.

Пространства между поршнями золотников соединены трубами 22 с напорной трубой 24, которая в свою очередь соединена с трубой 41, подводящей масло к системе управления лебедкой. Пространства над верхним поршнем и под нижним поршнем у всех золотников трубами 21 соединены с трубой 23, которая в свою очередь соединена со сливной трубой 25.

Золотник 1, находясь вверху, направляет масло из трубы 22 по трубе 4 в левую полость цилиндра 10, поршень которого переключает кулачковую муфту 11 редуктора на «травление», то есть на передачу с малым передаточным числом. Из другой полости цилиндра 10 масло по трубе 3 через золотник 1 уходит в трубы 21, 23 и 25. При подаче тока на соленоид золотник 1 опускается, и труба 22 соединяется с трубой 3, а труба 4 – с трубой 21. Теперь масло, пройдя по трубе 3, передвинет поршень цилиндра 10 влево и включит с помощью муфты 11 передачу с большим передаточным числом, то есть редуктор лебедки будет подготовлен к выбиранию ваеров.

Золотник 2, находясь вверху, соединит трубу 22 с трубой 5, обеспечив подачу масла в цилиндры 7 и передвинув их поршни в такое положение, которое соответствует отключению кулачковой муфты 8, и освободит грузовой барабан. В то же время масло из трубы 5 попадет в цилиндр 9 тормоза барабана и зажмет тормоз. При опускании золотника 2 подачей тока на соленоид масло из трубы 22 попадет в трубу 6, а оттуда в цилиндры 7 и 9, то есть включит муфту 8 и освободит тормоз барабана. Слив масла из противоположных полостей цилиндров 7 и 9 происходит так же, как и в рассмотренной схеме работы золотника 1.

Когда золотник 19 находится в верхнем положении, масло из трубы 22 перетекает в трубу 17, откуда оно попадает в правые полости цилиндров 14, поршни которых соединяют кулачковую муфту 13 ваерного барабана. При подаче тока на соленоид, золотник 19 опускается, труба 22 теперь соединяется с трубой 18, а поступающее по ней масло передвигает поршни цилиндров 14 и выключает муфту 13. Золотник 20, находясь вверху, соединяет трубу 22 с трубой 15, через которую масло поступает в цилиндр 12 и освобождает ленточный тормоз ваерного барабана. Подавая ток на соленоид, опускают золотник 20, направляют масло из трубы 22 в трубу 16, передвигая тем самым поршень цилиндра 12 в противоположную сторону, и зажимают тормоз барабана.

Пост управления ваерными лебедками состоит из:

- пульта управления;

- и ящика с электрогидравлической аппаратурой.

Ящик с электрогидравлической аппаратурой содержит восемь золотников типа БГ73-22, гидравлическая часть которых вынесена наружу, а электромагниты – внутрь ящика. В верхней части ящика смонтированы два реле давления типа Г62-21.

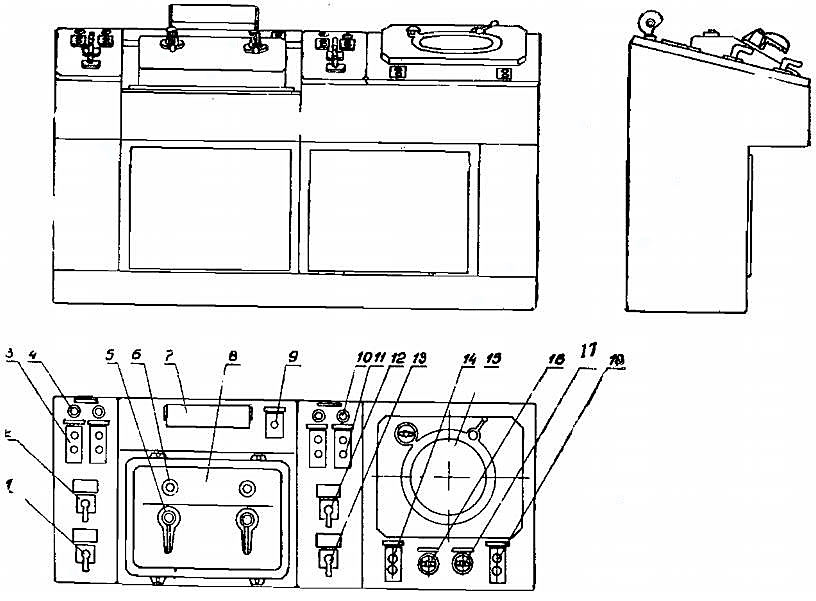

Пульт управления предназначен для управления ваерными лебедками и включения в определенной последовательности электромагнитов золотников управления кулачковыми муфтами и ленточными тормозами барабанов лебедки и редуктора. Пульт управления, показанный на рис. 17, содержит следующую аппаратуру.

Пост 8, предназначенный для управления приводными механизмами валиков управления силовых гидронасосов. На посту находятся две рукоятки 5, управляющие валиками, изменяющими производительность и направление подачи масла насосами обеих лебедок. При повороте рукоятки от нейтрального положения «стоп» в положение «выбирать» или «травить» на посту загорается соответствующая сигнальная лампочка 6. Приводные механизмы валиков управления насосами обеспечивают весьма точное соответствие угла поворота валика углу поворота рукоятки поста управления.

Этим осуществляется практически бесступенчатое регулирование режимов работы лебедок.

Универсальный переключатель 13, предназначенный для переключения схемы на совместную или раздельную работу лебедок. При совместной работе отключается управление лебедкой левого борта, и управление приводными механизмами валиков насосов как правого, так и левого борта осуществляется одной рукояткой управления лебедкой правого борта.

Универсальные переключатели 2 и 12, предназначенные для соответствующего переключения электромагнитов золотников управления муфтами и тормозами лебедок правого и левого борта.

Переключатель имеет следующие положения:

- -90° – «швартовка» (работа турачками). При этом положении рукоятки ток подается к соленоидам золотников 1, 19 и 20 (см. рис. 103*), то есть кулачковая муфта редуктора включена на большое передаточное число, муфты обоих барабанов выключены, а тормоза зажаты.

- -45° – «работа грузовым барабаном». При этом положении рукоятки ток подается к соленоидам золотников 1, 2, 19 и 20. Теперь муфта редуктора включена на большое передаточное число, муфта грузового барабана включена, а его тормоз освобожден, муфта ваерного барабана выключена, его тормоз зажат.

- 0° – «выбирание ваерным барабаном». При этом ток подается только к соленоиду золотника 1. Муфта редуктора включена на большое передаточное число, муфта грузового барабана освобождена, а его тормоз зажат, муфта ваерного барабана включена, его тормоз освобожден.

- +45° – «травление ваерным барабаном». При этом ток к соленоидам золотников управления не подводится. Муфта редуктора переключена на малое передаточное число, муфта грузового барабана освобождена, а его тормоз зажат, муфта ваерного барабана включена, его тормоз освобожден.

- +90° – «работа вьюшкой». При этом ток подается только на соленоид золотника 19. Муфта редуктора включена на малое передаточное число, муфта грузового барабана освобождена, а его тормоз зажат, муфта и тормоз ваерного барабана освобождены. При этом необходимое натяжение ваера обеспечивается ручным приводом тормоза ваерного барабана.

Контактно-дифференциальное устройство 15, предназначенное для поддержания равенства длин выбираемых или вытравливаемых ваеров с заданной точностью. КДУ сконструировано так, что срабатывает при разности длин вытравливаемых ваеров в 2,9 метра. При этом приводы валиков управления силовых гидронасосов передвинутся таким образом, что у той лебедки, скорость которой меньше, приводной электродвигатель будет вращать валик на увеличение подачи соответствующего насоса, а у лебедки, скорость которой больше – на уменьшение подачи насоса.

Кнопочные посты управления 3 и 11 с сигнальными лампочками 4 и 10, предназначенные для пуска и остановки силовых гидронасосов.

Кнопочный пост управления 18, предназначенный для пуска и остановки электродвигателя насоса системы управления.

Кнопочный пост управления 14 с кнопками «увеличить скорость» и «уменьшить скорость», предназначенный для увеличения или уменьшения скорости травления, а также для выбирания ваера лебедки правого борта в пределах 5 % от номинальной скорости.

Кнопочный пост управления 9, предназначенный для одновременной аварийной остановки всех электродвигателей силовых гидронасосов.

Переключатель 1 для совместной работы ваерных и вытяжных лебедок или их раздельной работы (см. рис. Промысловые устройства для тралового лова“Промысловые устройства PTM кормового траления с раздельными ваерными лебедками и лебедками для спуска и подъема трала (проект)”). Он предназначен только для варианта промысловой схемы с комплексом гидравлических ваерных и вытяжных лебедок. При электрических вытяжных лебедках переключатель 1 отсутствует.

Переключатель питания пульта 16 и выключатель 17 питания.

Лампочка 7 освещения пульта.

Кроме того, у поста управления лебедками находится не показанный на рисунке звонок с встроенной сигнальной лампой. При повышении тягового усилия на ваерах сверх допустимого реле давления включат электромагниты предохранительных клапанов, зазвенит звонок, и загорится сигнальная лампа. При снижении тягового усилия на ваерах до допустимой величины схема придет в исходный режим, звуковые и световые сигналы прекратятся.