Траловая электрическая лебедка – это устройство, которое используется для подъема и перемещения грузов. Она обычно оснащена электрическим двигателем и тросом, который обеспечивает подъем груза. Траловые лебедки широко используются в промышленности, строительстве и других отраслях, где требуется перемещение тяжелых предметов.

- Траловые лебедки типа ЛЭТ-4

- Траловые лебедки CPT-P типа «Океан»

- Траловые лебедки типа ЛЭТр-3

- Электрические траловые лебедки постройки завода «Робертсон»

- Траловые лебедки постройки завода «Ахгелис Зоне»

- Траловые лебедки российских БМРТ

- Траловые лебедки БМРТ польской постройки

- Траловые лебедки УМРТ типа «Тропик»

Траловая электрическая лебёдка может различаться и по внешнему виду и по функциональным особенностям, а также отличаться своей простотой в использовании, удобством в эксплуатации.

На траулерах наибольшее распространение получили электрические Траловые лебедки с приводом от двигателя внутреннего сгораниятраловые лебедки. Даже краткое описание всех типов электрических траловых лебедок, эксплуатируемых в российском траловом флоте, заняло бы недопустимо много места. Поэтому в настоящей статье основное внимание уделено конструкциям траловых лебедок серийных траулеров.

Некоторые траловые лебедки, получившие широкое распространение в российском Промысловые добывающие и перерабатывающие судапромысловом флоте, например лебедки МЭБ-1-РЗ, лебедки СPT типа «Логгер», лебедки БРТ типа «Кремль», уже подробно описаны в технической литературе. Ниже помещено описание механизмов лебедок других типов и обслуживающих их устройств.

Траловые лебедки типа ЛЭТ-4

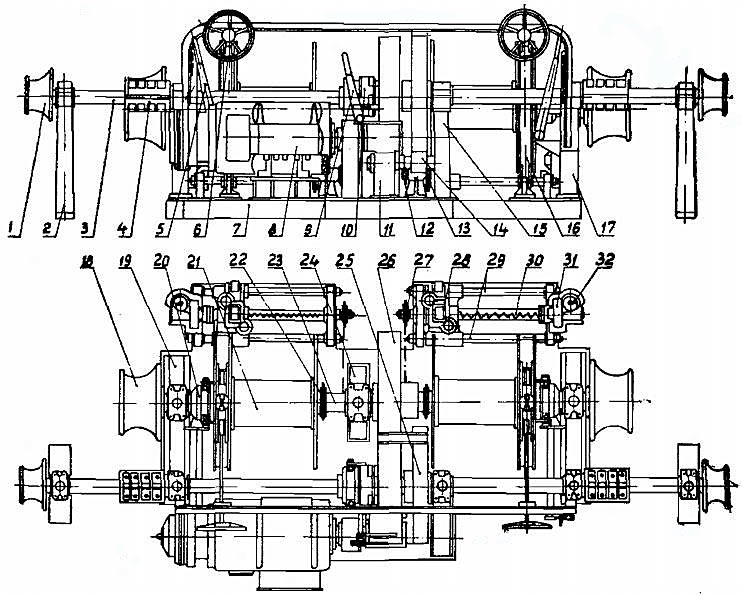

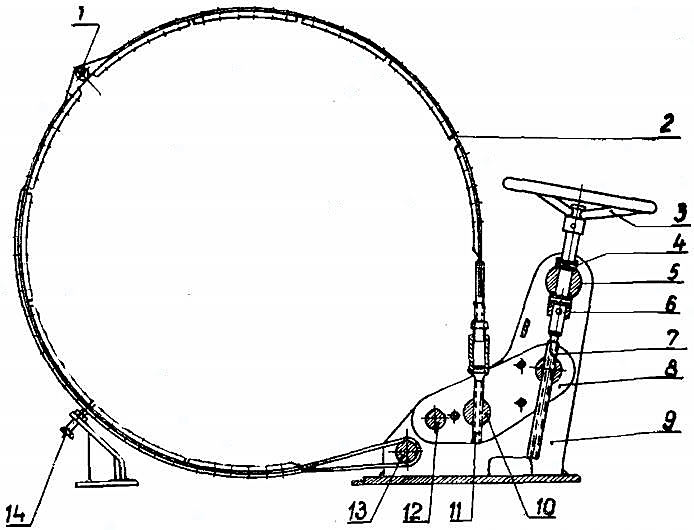

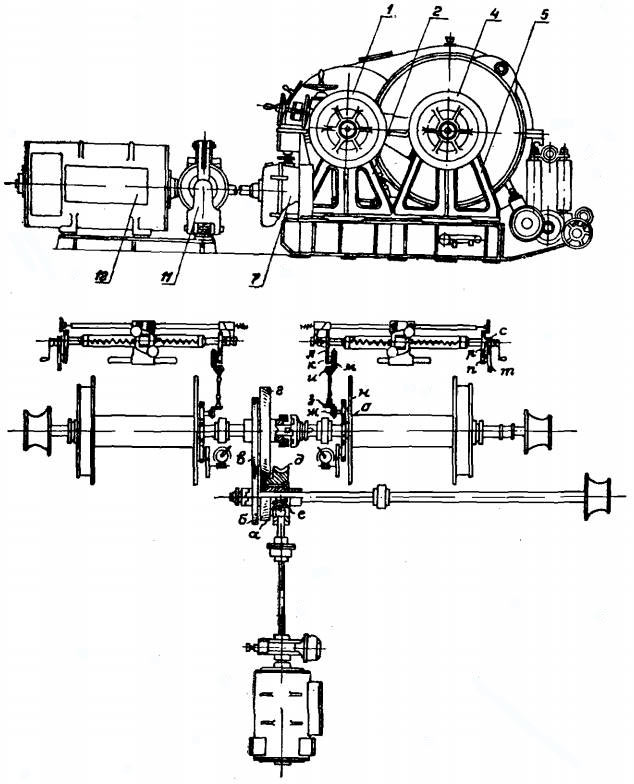

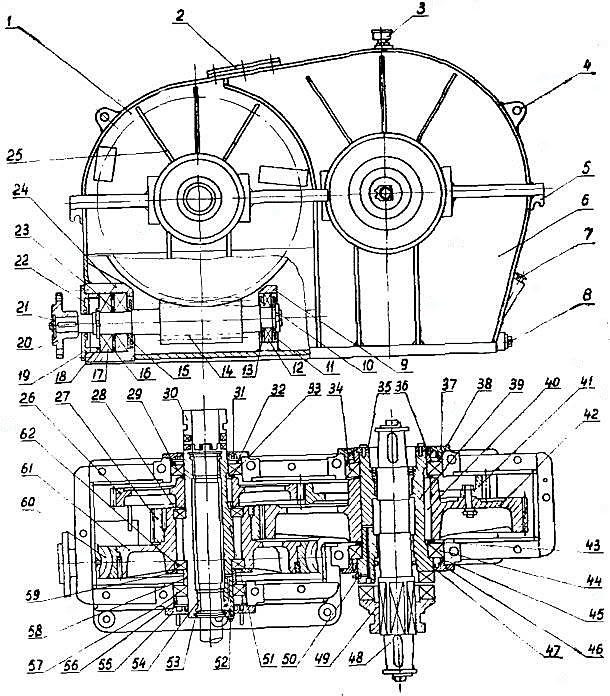

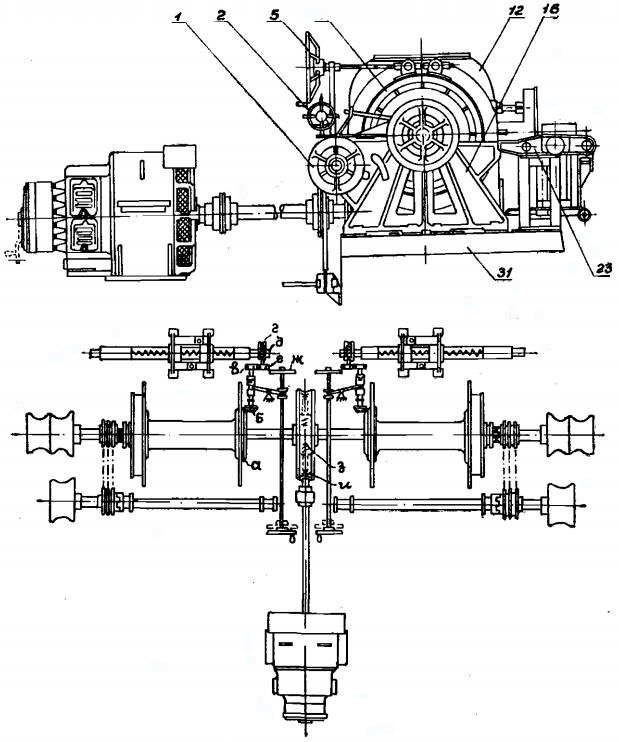

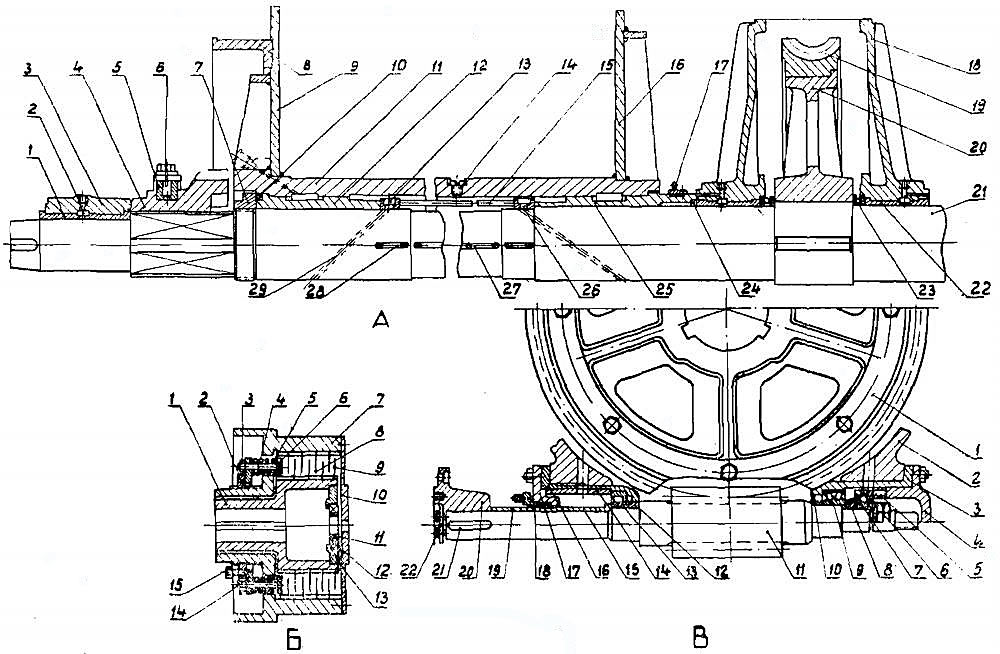

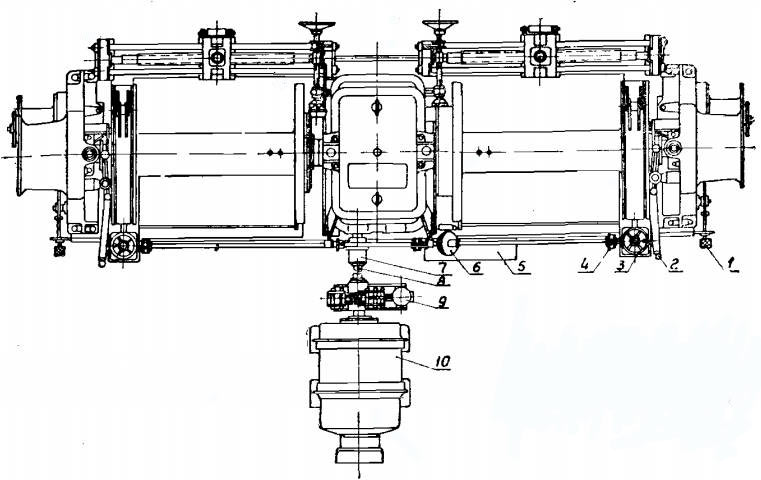

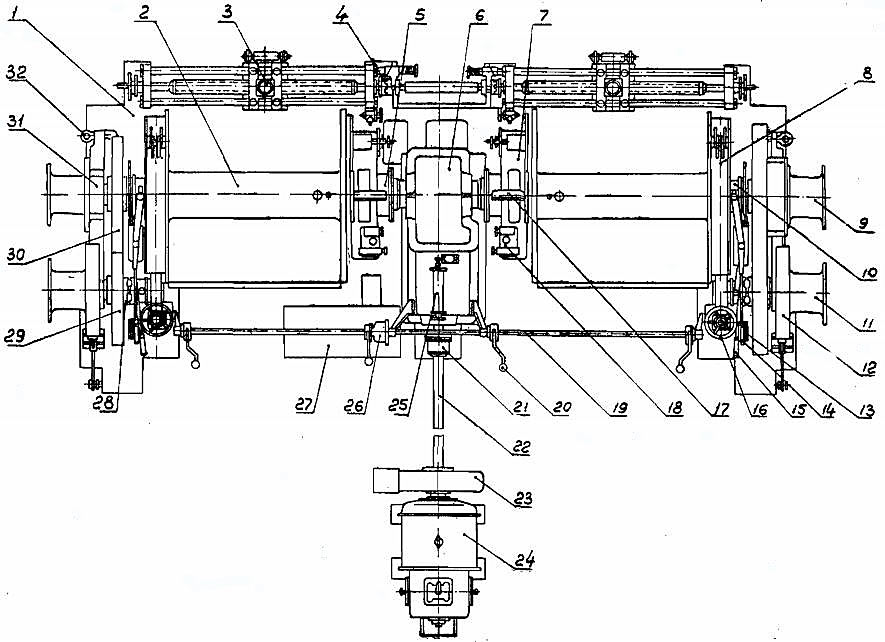

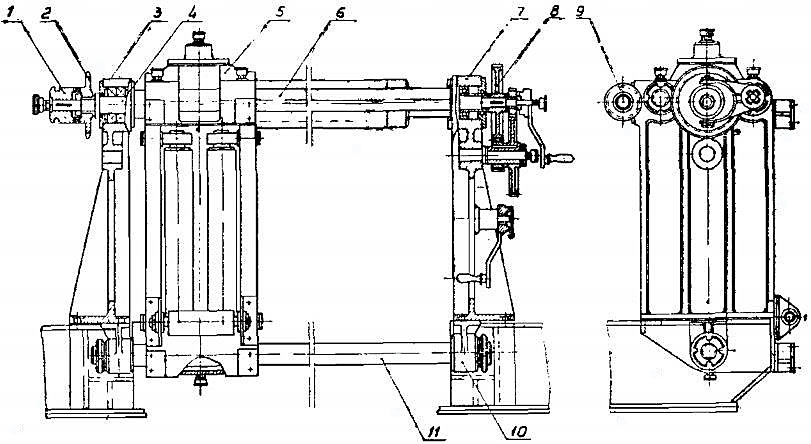

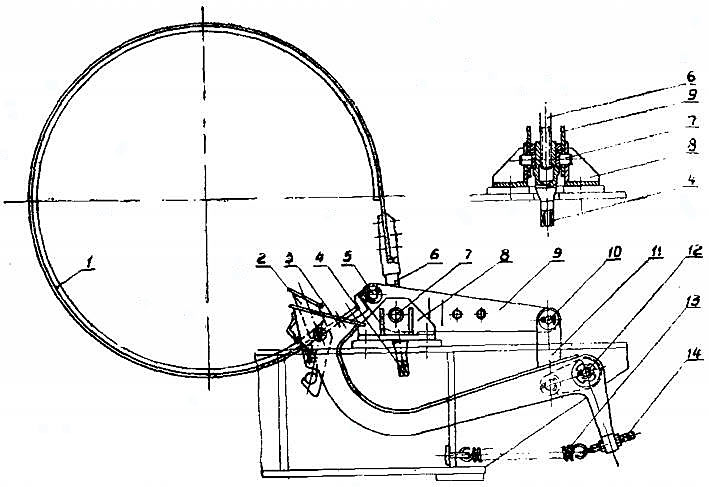

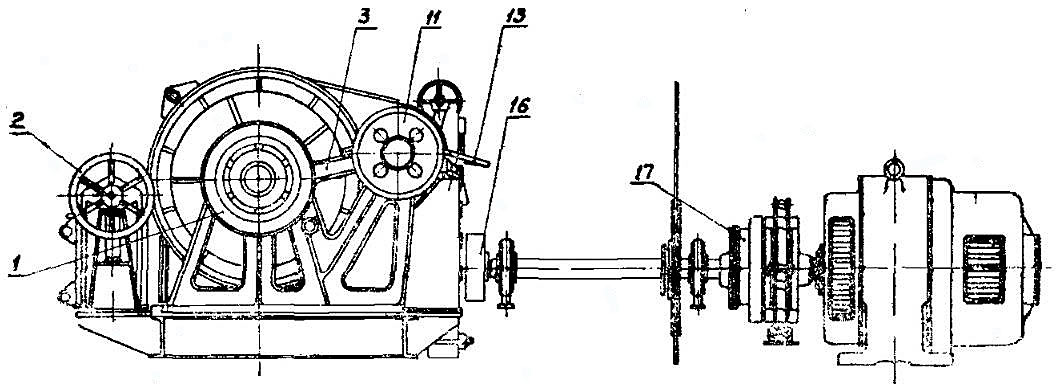

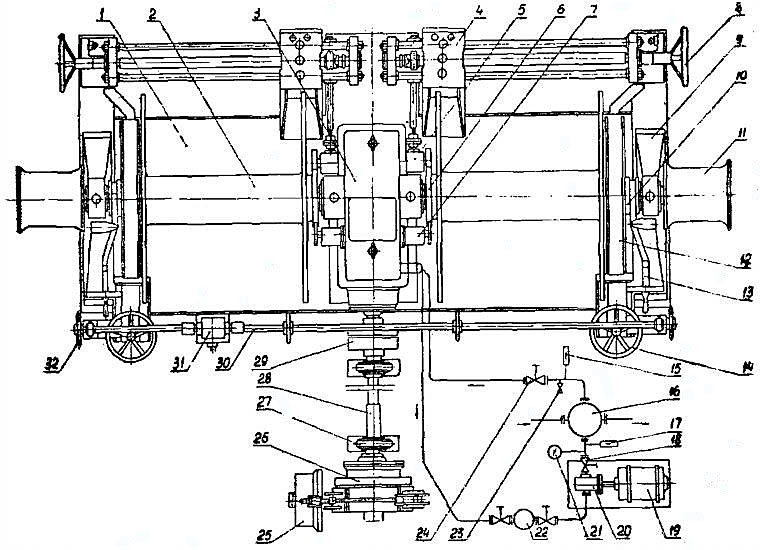

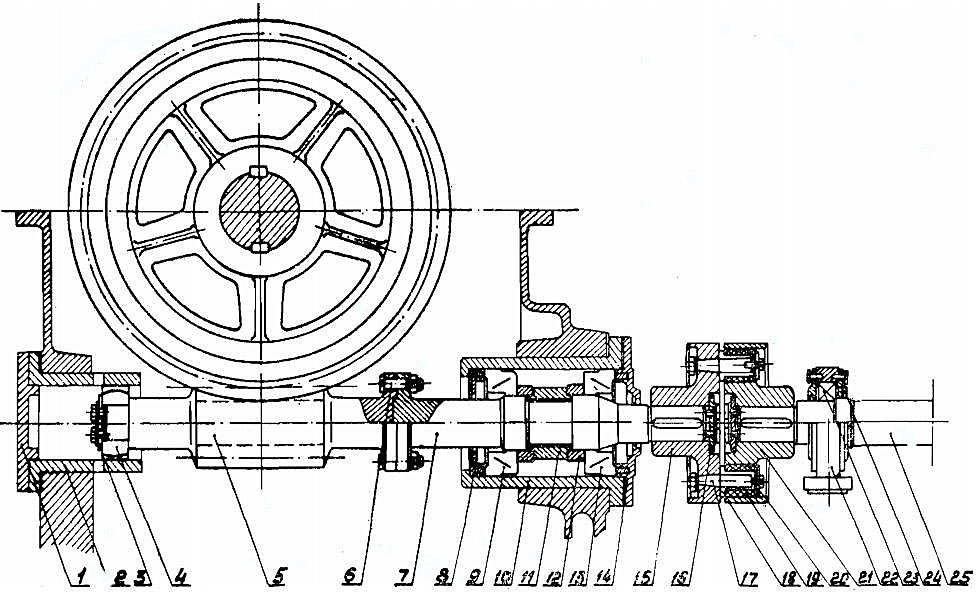

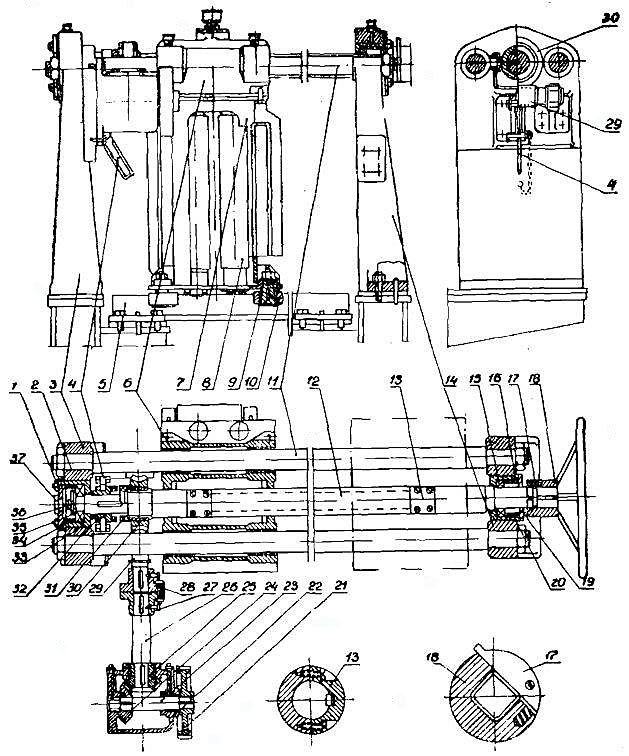

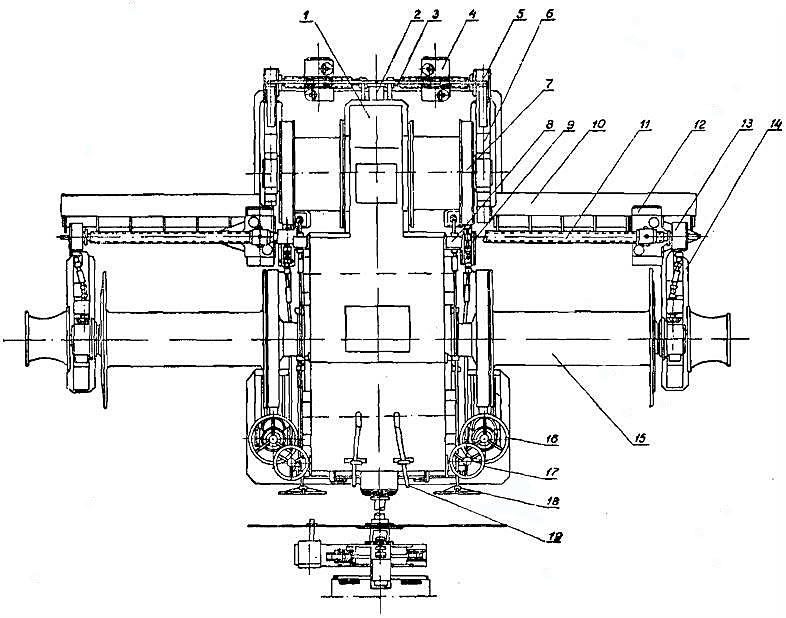

Лебедки этого типа сконструированы и построены на заводе «Ленинская кузница» в г. Киеве и установлены на российских СРТ-Р-400 типа «Бологое». Лебедки электрические, двухвальные, с нераздельным приводом и автоматическим ваероукладчиком. Общий вид лебедки и ее кинематическая схема показаны на рис. 1 и 2.

Лебедка смонтирована на стальной сварной станине 7, на которой установлены средняя 24, боковые 17 и 19 и задняя 15 литые стойки для подшипников ваерного 23 и вспомогательного 3 валов. Подшипники стоек разъемные, с бронзовыми вкладышами и нажимными масленками. Боковые участки вспомогательного вала 3 соединены с его средней частью продольно-свертными муфтами 4 и опираются на подшипники литых стоек 2, установленных непосредственно на палубе.

От электродвигателя 8 типа КПДМ-5У, мощностью 46 квт при номинальном числе оборотов 920 в минуту, установленного на станине 7, через гибкую муфту вращение передается на моторный вал редуктора, заключенного в кожух 11, служащий шестерням масляной ванной. Быстроходная зубчатая пара редуктора служит первой ступенью передачи. На выходящем из корпуса 11 конце вала зубчатого колеса имеется шестерня 14, которая находится в зацеплении с колесом 25, сидящим на шпонке на вспомогательном валу 3.

Рядом с колесом 25 на валу 3 свободно вращается шестерня с кулачками на торце ступицы, которая может соединяться с валом подвижной кулачковой полумуфтой 10, передвигающейся по валу на скользящей шпонке с помощью рычажного привода 9. Шестерня вспомогательного вала входит в зацепление с колесом 26, сидящим на шпонке на ваерном валу 23. При выключенном электродвигателе механизм лебедки стопорится встроенным в электродвигатель дисковым электромагнитным тормозом.

Цельнокованый ваерный вал 23 уложен в подшипники средней 24 и боковых 17 и 19 стоек. На валу 23 свободно вращаются ваерные барабаны 21, которые могут соединяться с валом кулачковыми муфтами 20. Муфты передвигаются по валу рычажными приводами 5. На внешних ребордах барабанов 21 закреплены шкивы 16 ленточных тормозов, винты которых поддерживаются кронштейном, соединяющим крайние стойки 17 и 19. Винты тормозов вращаются с помощью маховиков 6. На концах ваерного вала 23 закреплены турачки 18, а на вспомогательном валу 3 – турачки 1.

На внутренних ступицах ваерных барабанов 21 закреплены цепные звездочки 22, которые пластинчатыми цепями связаны со звездочками 13. Валики звездочек 13 вращаются в подшипниках кронштейнов, установленных на станине лебедки. На этих валиках закреплены звездочки 12 меньшего диаметра, соединенные цепной передачей со звездочками 27 ходовых винтов 30 ваероукладчиков.

По двум цилиндрическим направляющим 29, закрепленным в кронштейнах, установленных на станине лебедки, передвигается каретка 28. Каретка ваероукладчика имеет два вертикальных и два горизонтальных ролика, направляющих ваер. Внешние концы ходовых винтов 30 через зубчатую и червячную передачи, заключенные в кожухи 31, поворачивают стрелки счетчиков 32 длины вытравленного ваера. Все зубчатые передачи закрыты кожухами.

Конструкция основных частей траловой лебедки ЛЭТ-4 аналогична конструкции траловой лебедки СPT типа «Логгер», получившей достаточное освещение в технической литературе. Baepoукладчик по конструкции сходен с ваероукладчиком траловой лебедки ЛДТр-1.

| Таблица 1. Характеристика лебедки ЛЭТ-4 | |

|---|---|

| Максимальное суммарное тяговое усилие на ваерах, кг | 4 000 |

| Максимальная скорость выбирания ваера, м/мин | 56 |

| Диаметр ваера, мм | 20,5 |

| Рабочая канатоёмкость ваерного барабана, м | 915 |

| Диаметр барабана, мм | 350 |

| Диаметр реборд барабана, мм | 1 050 |

| Длина барабана между ребордами, мм | 600 |

| Диаметр турачки ваерного вала, мм | 410 |

| Длина турачки ваерного вала, мм | 300 |

| Диаметр турачки вспомогательного вала, мм | 250 |

| Длина турачки вспомогательного вала, мм | 220 |

| Мощность электродвигателя, квт | 46 |

| Номинальное число оборотов электродвигателя в минуту | 920 |

| Габариты лебедки, мм | 5 660×2 300×1 600 |

| Bсe лебедки с электродвигателем, кг | 8 300 |

Лебедки ЛЭТ-4 затем получили марку ЛЭТр-1 и конструктивно изменились. Ступицы шестерен вспомогательного вала постоянно сцеплены кулачками и вращаются на валу на общей бронзовой втулке, образуя один блок, и могут соединяться с валом кулачковой муфтой. Червяки счетчиков вращаются от ходовых винтов ваероукладчиков карданными валами с двойными коническими передачами. Электродвигатель – типа ДПМ-42 мощностью 42 квт.

Траловые лебедки CPT-P типа «Океан»

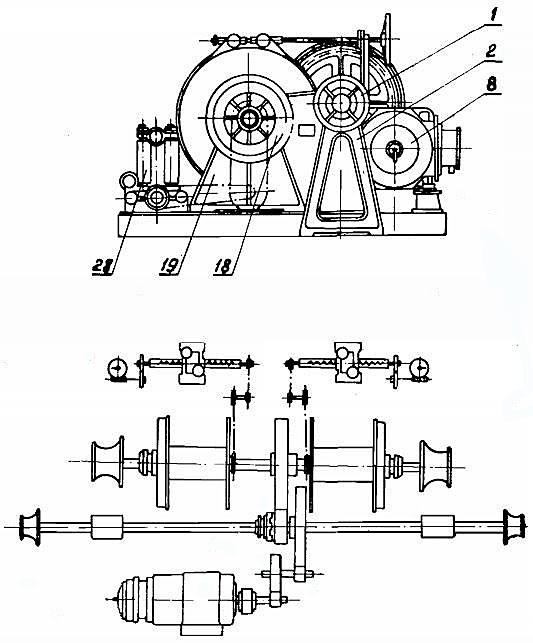

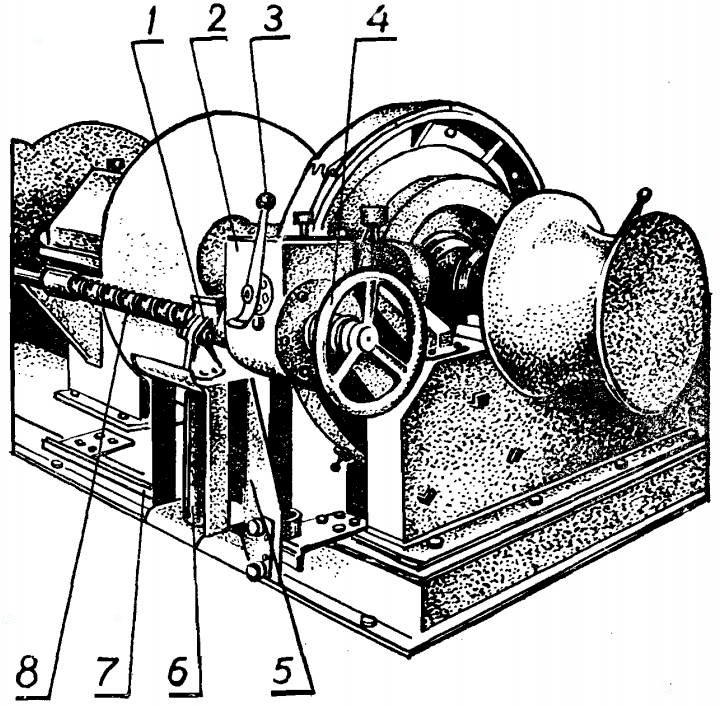

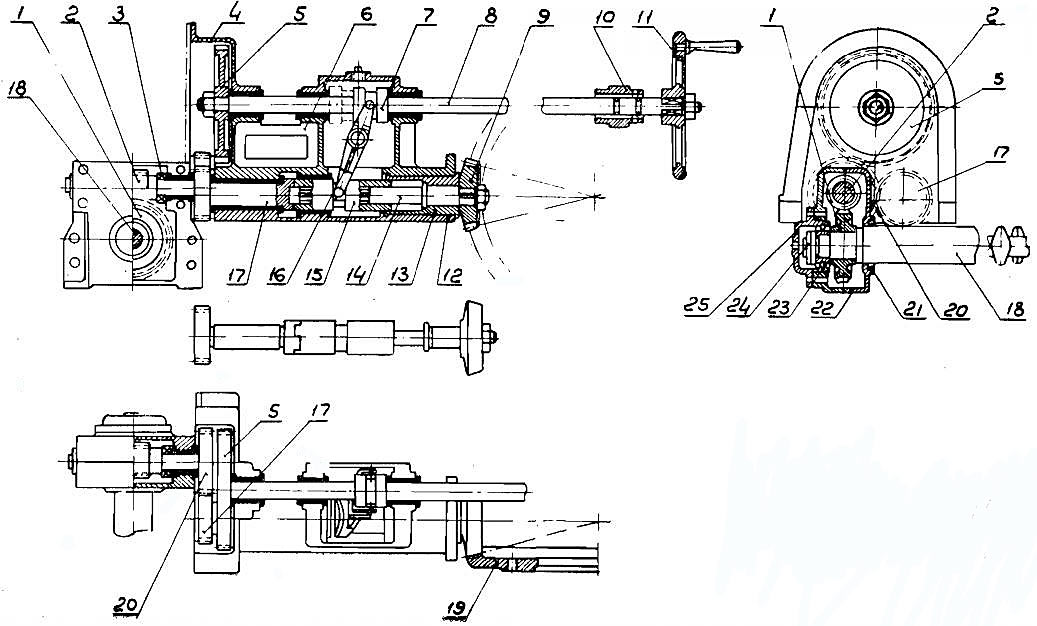

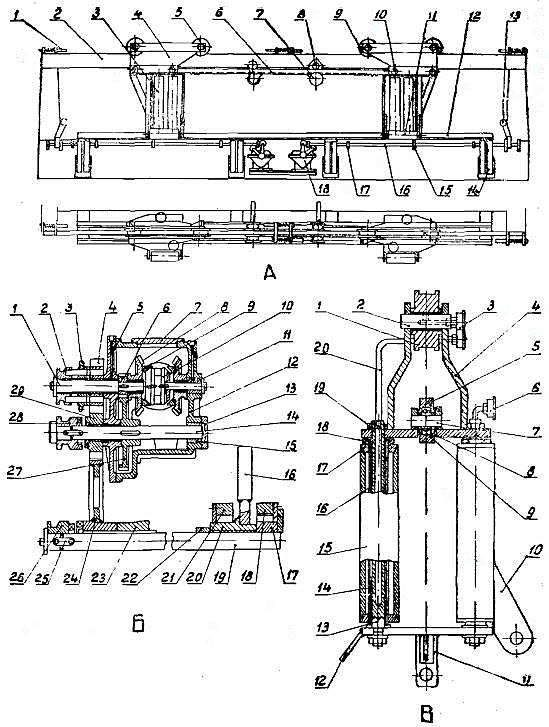

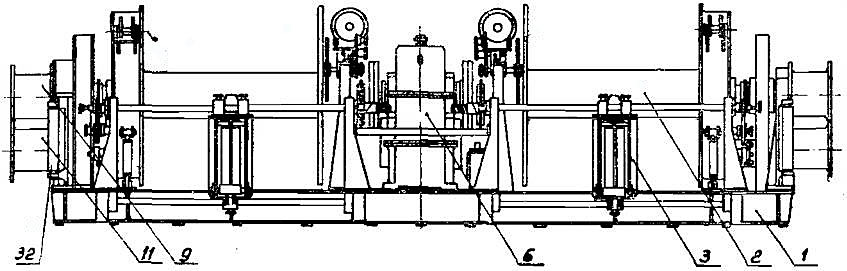

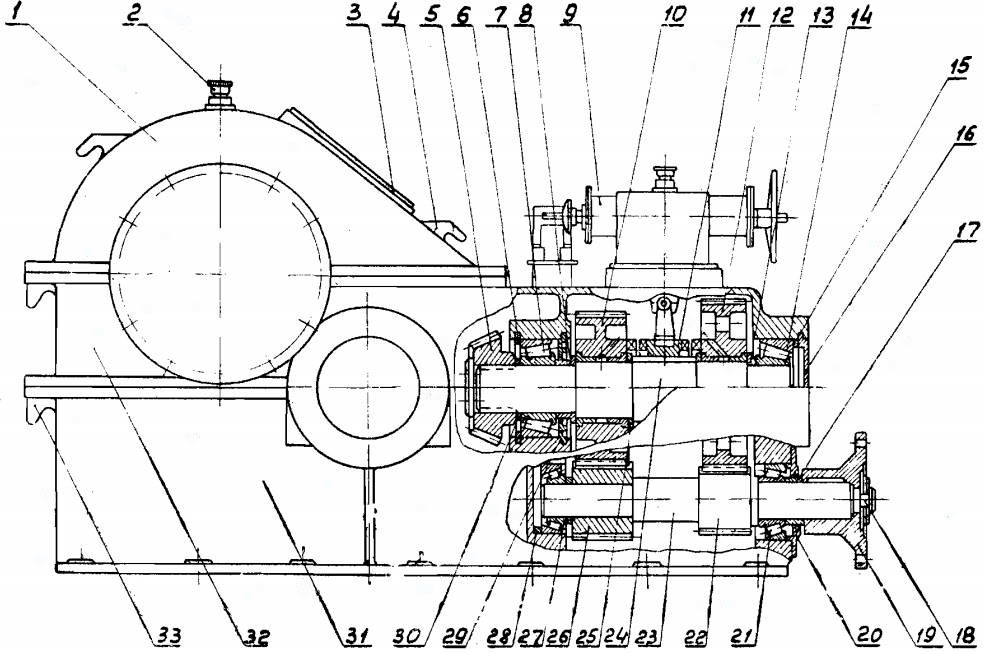

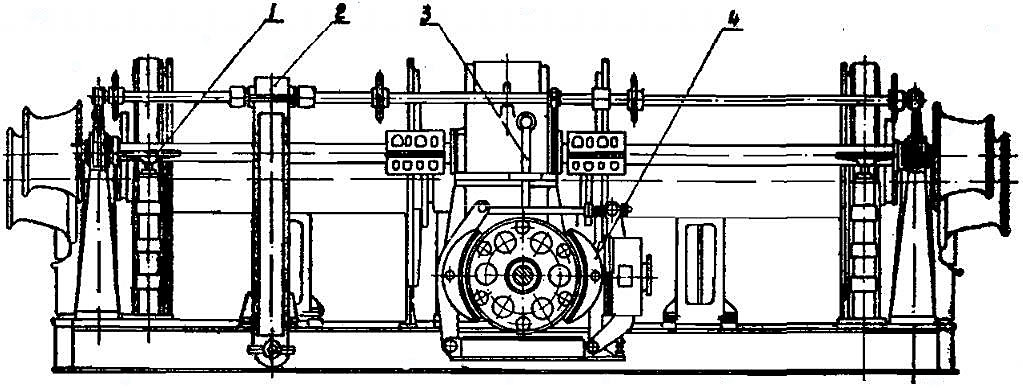

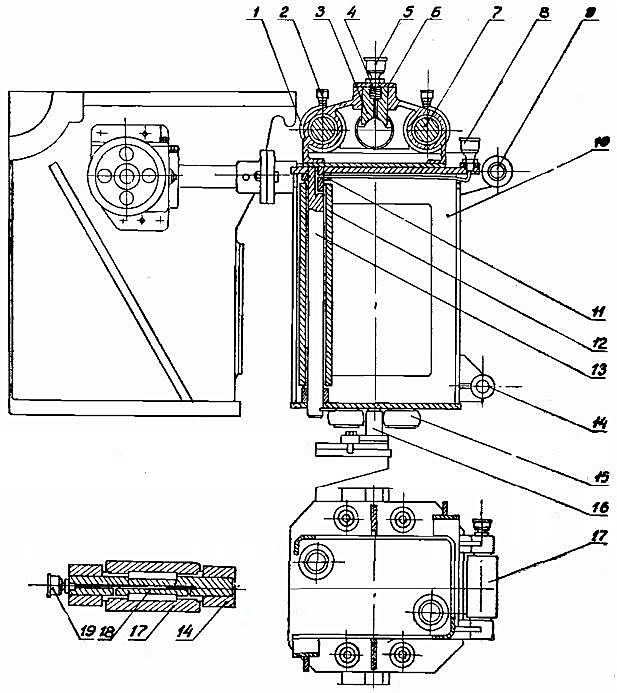

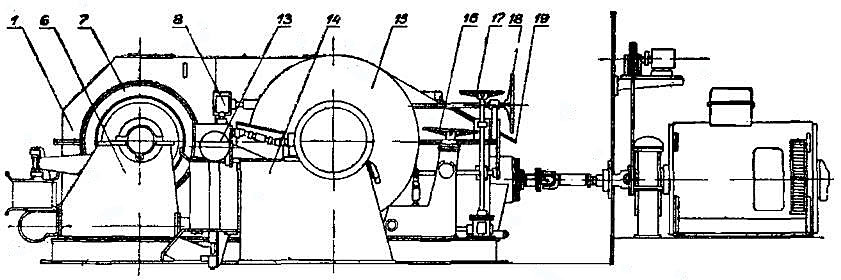

Лебедки этого типа сконструированы заводом им. Клемента Готвальда в г. Шверине и изготовлены заводом Виденбау в г. Лютерштадте (Германия). Они установлены на СРТ-Р-540 типа «Океан», которыми с 1958 г. пополняется российский промысловый флот. Общий вид лебедки показан на рис. 3, а ее кинематическая схема приведена на рис. 4.

Лебедка смонтирована на сварной раме 8, служащей ей основанием. Рама изготовлена из профильной стали и покрыта листом. К раме болтами крепятся корпус 9 редуктора и стойки 2 и 16 сварной конструкции, установленные на обработанные утолщенные приварные листы рамы. Сварная стойка 21 устанавливается непосредственно на палубе и поддерживает удлиненную правую ветвь, вспомогательного вала 7.

а – 16; б – 19; в – 76; г – 66; д – 50; е – 47; ж – 61; з – 19; и – 40

Электродвигатель 30 постоянного тока типа CMB-15 мощностью 65/70 квт, при номинальном числе оборотов в минуту 970 работает при напряжении 220 вольт с расчетным режимом в 30 минут. Электродвигатель 30 размещен в надстройке судна и соединен с редуктором лебедки посредством промежуточного вала 27. У лебедок с заводским номером до 72 промежуточный вал выполнен жестким, а между электродвигателем и промежуточным валом установлена упругая муфта «Бенн», корпус которой служит шкивом для колодочного электромагнитного тормоза 29. Связь между валом 27 и моторным валом редуктора осуществляется втулочной или фланцевой муфтой 26. У лебедок с заводскими номерами начиная с 73 и выше промежуточный вал выполнен карданным и присоединяется к валу электродвигателя и моторному валу редуктора карданными шарнирами 18. Для уравнивания изменений расстояний между электродвигателем и редуктором в осевом направлении промежуточный вал 27 разделен на две части, из которых одна может передвигаться в отверстии другой в осевом направлении. Промежуточный вал проходит сквозь отверстие в переборке надстройки, уплотненное сальником 28.

Управление электродвигателем осуществляется при помощи маховичков 20, вращение которых передается через конические пары валику 13, а от него – к барабану командо-контроллера, помещенного в надстройке. На специальном фундаменте у электродвигателя установлен электромагнитный тормоз 29.

Ваерный вал лебедки состоит из трех частей, из которых средняя лежит в подшипниках корпуса редуктора и составляет с ним один узел. Боковые части вала опираются на подшипники стоек 2 и 16 и несут ваерные барабаны 14 и турачки 17. Как обычно, ваерные барабаны 14 вращаются на валу свободно и могут соединяться с ним кулачковыми муфтами 15, управляемыми рычагами 1. Ленточные тормоза 24 ваерных барабанов зажимаются вручную маховиками 23.

Вспомогательный вал 7 состоит из четырех частей, из которых средняя часть уложена в подшипники редуктора. Боковые части вала соединены с его средней частью продольно-свертными муфтами 25. Обычно правая часть вала 7 также состоит из двух частей, соединенных такой же муфтой 22. Левая часть вала 7 лежит в подшипнике приварного кронштейна стойки 2. Правая часть вала 7 опирается на подшипник стойки 16 и подшипник стойки 21, установленной на палубе. На концах вала 7 поставлены турачки 19. Ваерный и вспомогательный валы опираются на подшипники скольжения с бронзовыми вкладышами, смазываемые при помощи колпачковых масленок. Вспомогательный вал включается рычагом 11, управляющим его кулачковой муфтой.

Винтовые ваероукладчики приводятся в действие от конических колес, закрепленных на наружных ребордах ваерных барабанов. С этими колесами находятся в зацеплении шестерни 5. Последние через червячные передачи, заключенные в кожухи 4, передают вращение ходовым винтам 12 и передвигают сварные каретки 6. Наружные концы ходовых винтов вращаются в подшипниках кронштейнов стоек 2 и 16. Средние концы винтов лежат в подшипнике 10 кронштейна, усыновленного на корпусе редуктора. Подшипники с бронзовыми втулками смазываются при помощи колпачковых масленок. Червячные колеса свободно вращаются на шейках ходовых винтов на запрессованных в их ступицы бронзовых втулках и имеют на торцах кулачки. Эти кулачки могут входить в зацепление с кулачками муфт, передвигающихся по валу ходового винта на скользящих шпонках. Муфты передвигаются посредством вилок, поворот которых производится рычагами, смонтированными на корпусах червячных передач. Для ручной установки кареток муфты отключаются, и ходовые винты поворачиваются съемными маховиками 3.

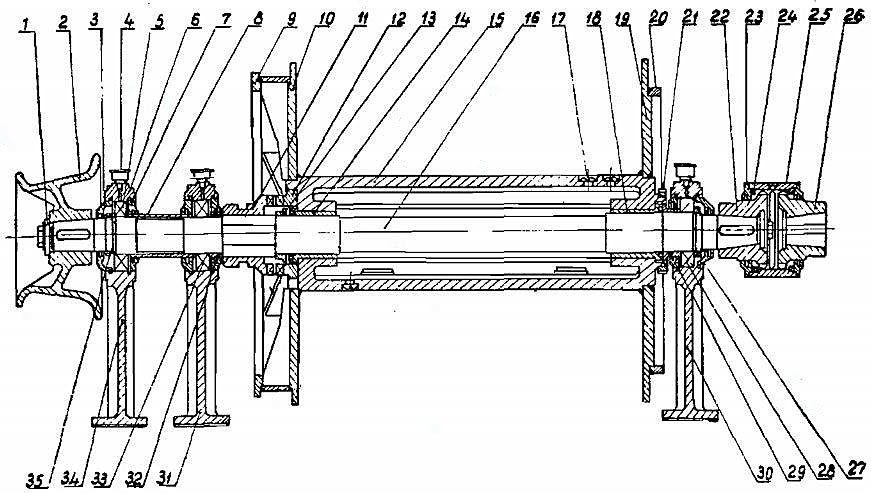

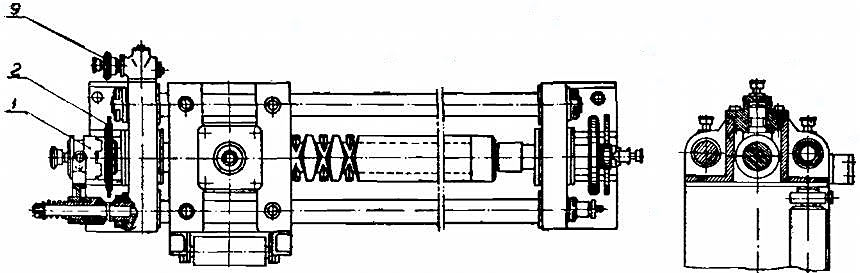

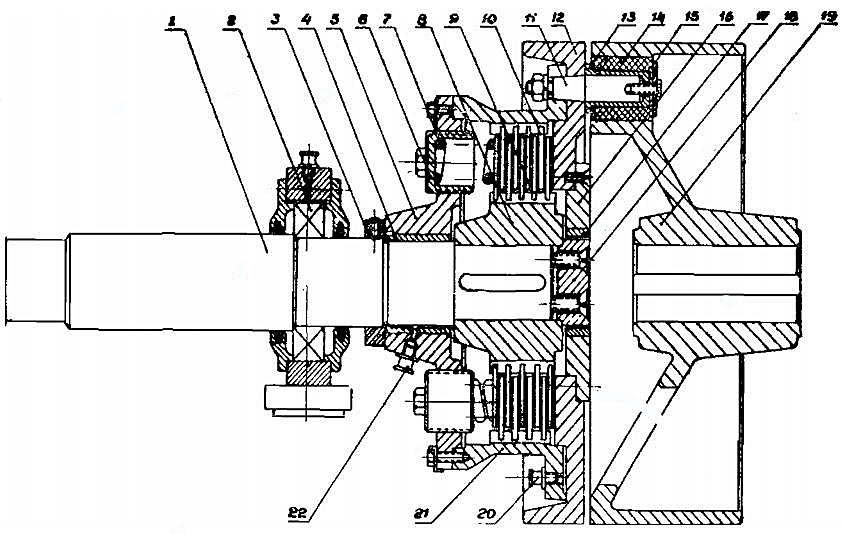

Боковая часть вала ваерных барабанов в сборе показана на рис. 4. Каждая боковая часть 9 ваерного вала со стороны редуктора имеет конусную головку 13 с шейкой, которая вставлена в отверстие средней части вала, находящейся в корпусе редуктора. У головки 13 на вал посажена на шпонке полумуфта 14, кулачки которой входят в зацепление с кулачками полумуфты, насаженной на среднюю часть ваерного вала. Наружный конец вала 9 шейкой 3 уложен в подшипник стойки станины, а на конус 1 на шпонке посажена турачка, закрепленная гайкой с шайбой. На шейку 3 вала надето кольцо 2, закрепленное винтами, и кольцо 20, упирающееся в бурт шейки. Эти кольца ограничивают осевое передвижение вала.

Ваерный барабан 16 литой, с приварными ребордами 10 и 18. Он свободно вращается на валу 9 на бронзовых втулках 8 и 15, причем опорной шейкой для втулки 15 служит наружная поверхность полумуфты 14. Втулки смазываются колпачковыми масленками 6 и 11, а также смазкой, залитой во внутреннюю полость барабана. На внутренней реборде винтами закреплен кожух 12, прикрывающий зацепление кулачковых полумуфт. Кожух имеет композитную манжету на кромке у выхода, препятствующую вытеканию масла из барабана. Барабан 16 соединяется с валом 9 кулачковой полумуфтой 4, кулачки которой входят в зацепление с кулачками ступицы барабана. Муфта 4 передвигается рычажным приводом по квадратной шейке 19 вала 9. Передвижение муфты 4 ограничивается с одной стороны кольцом 7, поставленным на нарезке и закрепленным винтами на валу 9, а с другой стороны – кольцом 20. Кольцо 7 ограничивает осевое перемещение барабана по валу, а кольцо 20, упираясь в торцы квадратной части вала и подшипника, фиксирует вал. На наружной реборде 18 закреплены болтами тормозной барабан 17 и коническая шестерня 5 привода ваероукладчика.

Ленточный тормоз ваерного барабана показан на рис. 5.

Тормозная лента 2 состоит из двух частей, соединенных шарниром 1. Неподвижный конец нижней части ленты закреплен штырем 13 на сварной стойке 9, которая болтами закреплена на раме лебедки. Лента снабжена тормозными накладками из ферродо, приклепанными к ней медными заклепками. Нижняя ветвь ленты поддерживается болтом 14, установленным в кронштейне, закрепленным на раме лебедки. Этим болтом регулируется зазор между лентой и барабаном при отжатом тормозе.

Подвижный конец ленты имеет талреп 11, нарезной конец которого ввинчен в штырь 10, вставленный в отверстие двойного рычага 8. Рычаг 8 поворачивается на оси 12, вставленной в отверстия стойки 9. Обе ветви рычага 8 соединены распорными болтами. В отверстия конца рычага 8 выставлена траверза, в нарезное отверстие ее ввинчена нарезная часть шпинделя 7, который вращают вручную маховиком 3. Шпиндель 7 проходит сквозь отверстие траверзы 5, которая может поворачиваться в отверстиях стойки 9. Осевое перемещение шпинделя ограничено двумя упорными подшипниками 4, причем верхний подшипник упирается в бурт шпинделя, а нижний – в торец кольца 6, закрепленного штифтом.

На рис. 6 дан вид лебедки спереди. Здесь показано и устройство ваероукладчика.

Сварная каретка 5 направляется роликами, катящимися по рельсу 7, закрепленному болтами на станине лебёдки. Для направления ваера каретка имеет ролики 6. Верхняя часть каретки шарнирно связана с литой коробкой 1, в которой установлен поводок, передвигающий каретку. В корпусе 2 находится червячная передача, а рычаг 3 включает и выключает кулачковую муфту ходового винта 8, который при установке кареток может вращаться вручную съемным маховиком 4.

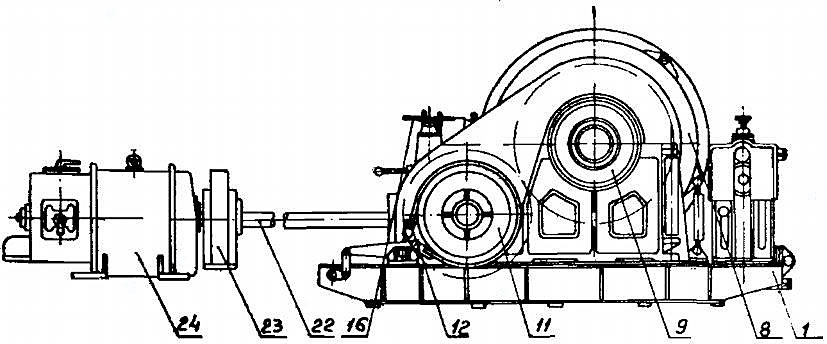

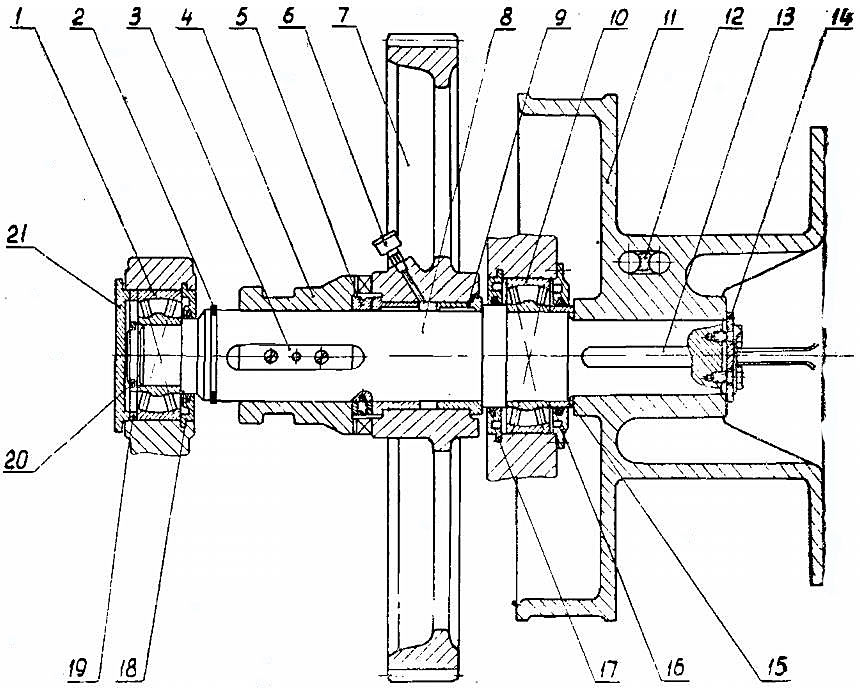

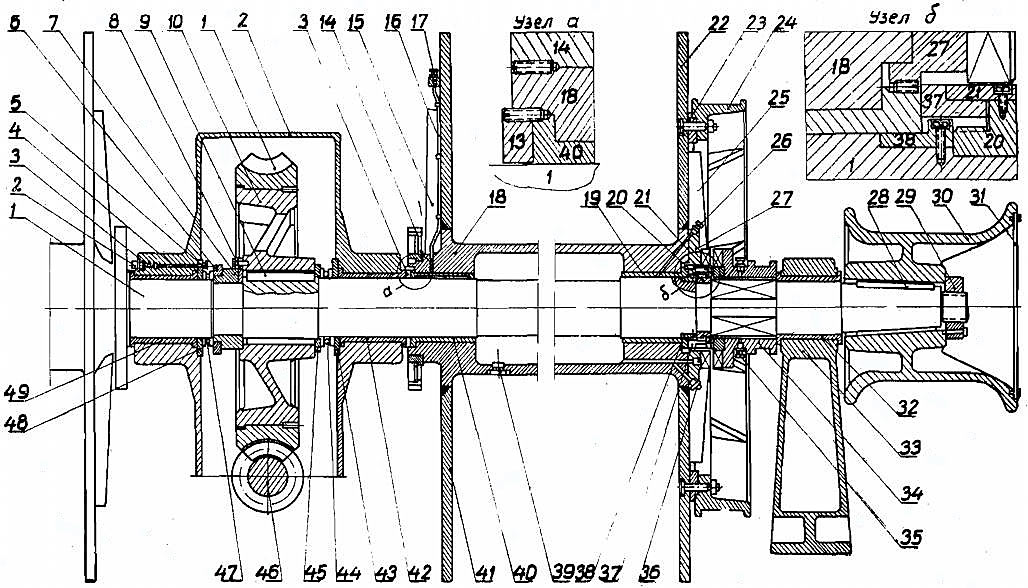

На рис. 7 показан Промысловые устройства и механизмы рыболовных судовредуктор лебедки. Сварной корпус редуктора состоит из двух частей, соединенных болтами с пружинными шайбами под их гайками.

Фланец нижней части 1 корпуса крепится к раме лебедки и служит шестерням масляной ванной. Она снабжена указателем уровня масла и спускной пробкой 12. На крышке 6 корпуса сделан смотровой лючок 5 с пробкой для заливания масла в корпус. Для подъема крышка имеет приварыши.

Фланцы обеих частей корпуса фиксируются коническими штифтами 3.

Моторный вал 48 откован заодно с конической шестерней 45. Он вращается в опорно-упорном шарикоподшипнике 50 с разъемной наружной обоймой и роликоподшипнике 46. Подшипники смонтированы в стакане 47, который крепится болтами в отверстии приварного стакана корпуса редуктора. Наружная обойма подшипника 50 фиксируется пружинным кольцом и крышкой 49 с резиновой манжетой, уплотняющей отверстие для вала 48. Между внутренними обоймами подшипников 46 и 50 на вал 48 поставлена распорная втулка 51, а с наружной стороны обоймы подшипников крепятся кольцом и круглой гайкой.

Шестерня 45 входит в зацепление с коническим колесом 44, сидящим на шпонке на первом промежуточном валу 41, и закреплена на нем гайкой. Заодно с валом 41 откована шестерня 52. Левый конец вала 41 опирается на опорно-упорный шарикоподшипник 54, наружная разрезная обойма которого удерживается в гнезде крышкой 55 и кольцом 53, закрепленными в гнезде болтами. Внутренняя обойма подшипника 51 удерживается на выточке вала торцовой шайбой на болтах. Правый конец вала 41 опирается на роликоподшипник, внутренняя обойма которого фиксируется на валу кольцом и торцовой шайбой. Наружная обойма подшипника 42 может перемещаться в гнезде, которое закрыто крышкой 40, закрепленной болтами.

Шестерня 52 входит в зацепление с колесом 56, сидящим на шпонке на втором промежуточном валу 38, откованном заодно с шестерней 43. Колесо 56 зафиксировано буртом и кольцом 60, упирающимся в торец внутренней обоймы опорно-упорного подшипника 57, на который опирается левый конец вала 38. Правый конец вала опирается на роликоподшипник 39. Шарикоподшипник 57 удерживается на валу торцовой шайбой, а его наружная обойма фиксируется в гнезде крышкой 59 и кольцом 61. Подшипник 39 удерживается на валу торцовой шайбой и может перемещаться в гнезде, закрытом крышкой 37.

Шестерня 43 второго промежуточного вала 38 входит в зацепление с венцом 13 колеса 14, сидящего на шпонке на средней части 17 ваерного вала. На той же шпонке рядом с колесом 14 сидит колесо 15 привода вспомогательного вала. Для соединения с валами барабанов вал 17 имеет по оси расточенное отверстие, а на его концах на шпонках закреплены кулачковые муфты 16 и 36. Ваерный вал 17 с муфтами 16 и 36 вращается в бронзовых вкладышах 18, у внутренних торцов вкладышей установлены манжеты 19, которые предотвращают просачивание масла из корпуса редуктора. Вкладыши 18 подшипников смазываются с помощью колпачковых масленок 4.

Колесо 15 входит в зацепление с шестерней 22, сидящей на шпонке на промежуточном валу 31 привода вспомогательного вала. Шестерня фиксируется на валу буртом и стопорными винтами. Вал 31 опирается, на двухрядные сферические роликоподшипники 21 и 34. Подшипник 21 фиксирует вал, его внутренняя обойма закрепляется на шейке вала торцовой шайбой, а наружная обойма фиксируется буртом гнезда и крышкой 20, закрепленной болтами. Подшипник 34 напрессован на шейку вала 31, его наружная обойма может передвигаться в осевом направлении в гнезде, отверстие которого закрыто крышкой 35. Шестерня 22 в приводе вспомогательного вала является паразитной – она находится также в зацеплении с шестерней 28, имеющей кулачки на торце и свободно вращающейся на бронзовой втулке на средней части 23 вспомогательного вала лебедки.

Правый конец вала 23 опирается на опорно-упорный шарикоподшипник 24 с разъемной наружной обоймой. Его внутренняя обойма зафиксирована распорной втулкой 27, кольцом и круглой гайкой, причем торец втулки 27 фиксирует в осевом направлении шестерню 28, которая с другого торца упирается в бурт вала 23. Наружная обойма подшипника 24 фиксируется кольцом 26 и крышкой 24, у которой отверстие для прохода вала 23 уплотнено манжетой. Кольцо 26 и крышка 24 крепятся в гнезде сквозными болтами.

Левый конец вала 23 опирается на шарикоподшипник 32, напрессованный на шейку вала 23, наружная обойма которого может передвигаться по гнезду. Отверстие гнезда закрыто закрепленной бортами крышкой 33, уплотняющей отверстие для прохода другого конца вала 23. Выступающие из корпуса редуктора концы вала 23 для соединения с его боковыми частями имеют цилиндрические шейки со шпонками.

На утолщенной части вала 23 на скользящей шпонке 29 передвигается кулачковая муфта 30, входящая в зацепление с кулачками шестерни 28. Муфта 30 перемещается поворотом рукоятки 7, сидящей на валике 8 с рычагами 9, сухари 11 которых входят в выточку муфты 30. Валик 8 вращается во втулке подшипника крышки корпуса и в подшипнике кронштейна. Положение рукоятки 7 фиксируется стопором 10. Муфта 30 в выключенном положении фиксируется буртом вала 23.

Для замены вышедших из строя редукторов траловых лебедок на судах типа «Океан» или отдельных узлов этих редукторов проектный отдел ПИНРО разработал конструкцию редуктора применительно к российским подшипникам качения и маркам материалов. Спроектированный редуктор пригоден для приводного электродвигателя мощностью 70 квт при 970 оборотах в минуту и имеет общее передаточное число передачи к ваерному валу 34,7 и к вспомогательному валу – 28,4. При необходимости замены в фирменном редукторе хотя бы одной шестерни замене подлежат все сопрягаемые с нею шестерни. В случае замены подшипников российскими меняются соответствующие валы в комплекте, и в фирменный корпус запрессовываются соответствующие втулки.

В редукторе конструкции ПИНРО первая ступень – коническая пара – выполнена с круговыми зубьями, остальные шестерни цилиндрические, косозубые. Моторный вал опирается на конические роликоподшипники. Правый конец первого промежуточного вала опирается на два конических роликоподшипника, фиксирующих вал в осевом направлении, а левый – на обычный роликоподшипник. Промежуточный вал привода вспомогательного вала опирается на два двухрядных сферических роликоподшипника. Левая часть середины вспомогательного вала лежит на двух упорных шарикоподшипниках, а его правая часть – на обычном шарикоподшипнике. Все подшипники качения могут иметь продольный зазор в пределах 0,05-0,1, регулируемый толщиной установочных колец. Особенности пригонки узлов редуктора описаны в другой статье.

| Таблица 2. Характеристика лебедки CPT-P типа «Океан» | |

|---|---|

| Максимальное суммарное тяговое усилие на ваерах, кг | 4 000 |

| Максимальная скорость выбирания ваера, м/мин | 82 |

| Средняя скорость выбирания ваера, м/мин | 60 |

| Минимальная скорость выбирания ваера, м/мин | 36 |

| Диаметр ваера, мм | 21 |

| Рабочая длина ваера, м | 1 200 |

| Тяговое усилие на турачке ваерного вала, кг | 2 000 |

| Диаметр ваерного барабана, мм | 320 |

| Диаметр реборд, мм | 1 050 |

| Длина барабана между ребордами, мм | 930 |

| Диаметр турачек ваерного вала, мм | 380 |

| Длина турачек ваерного вала, мм | 320 |

| Диаметр турачек вспомогательного вала, мм | 320 |

| Длина турачек вспомогательного вала, мм | 270 |

| Мощность электродвигателя, квт | 65/70 |

| Номинальное число оборотов в минуту | 970 |

| Габариты лебедки, мм | 5 870×2 040×1 330 |

| Вес лебедки без электрооборудования, кг | 6 500 |

Траловые лебедки типа ЛЭТр-3

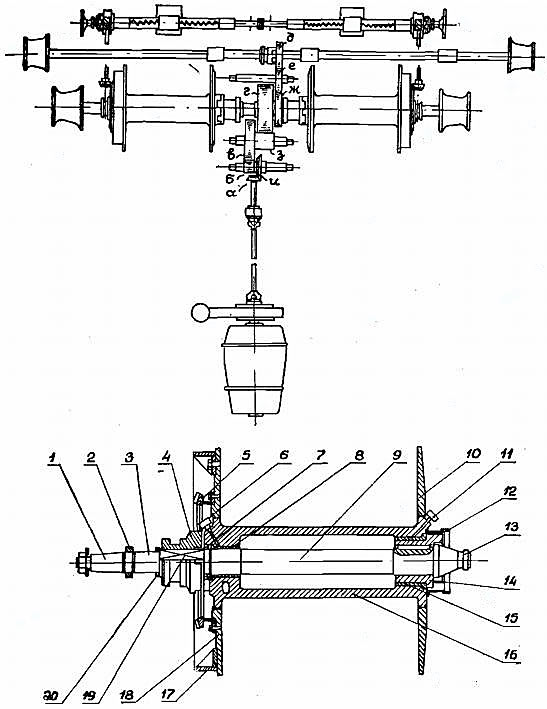

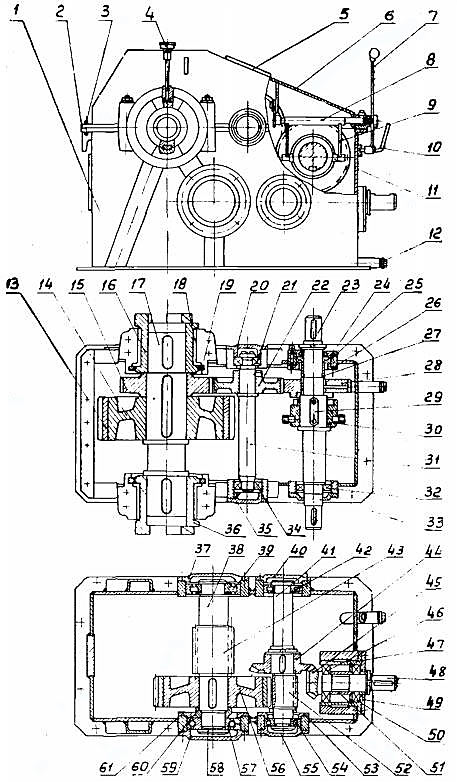

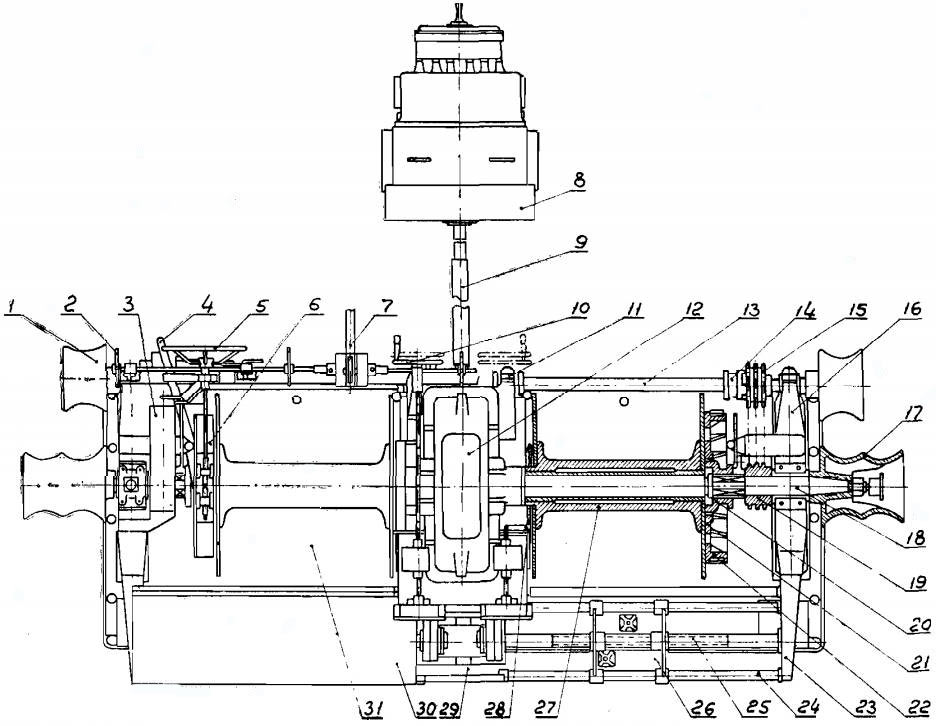

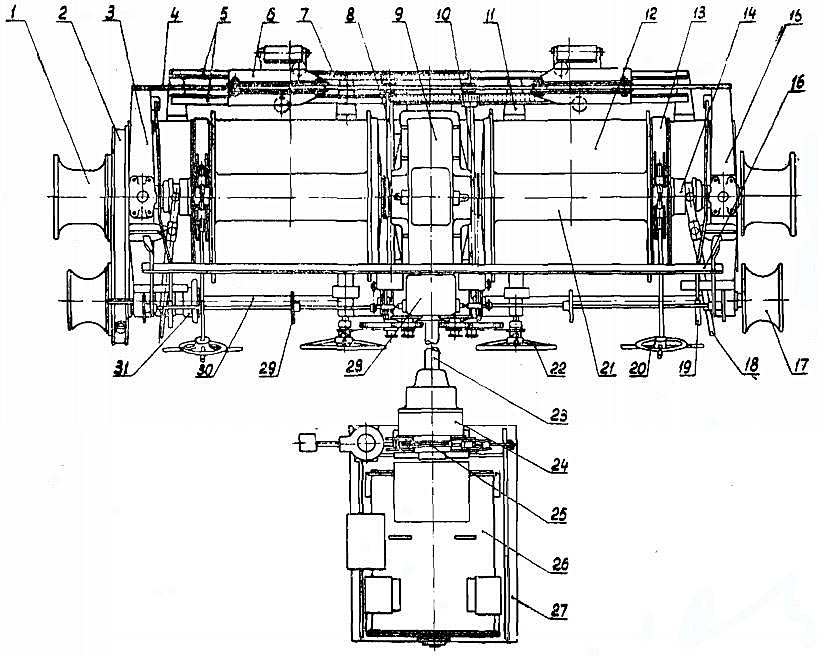

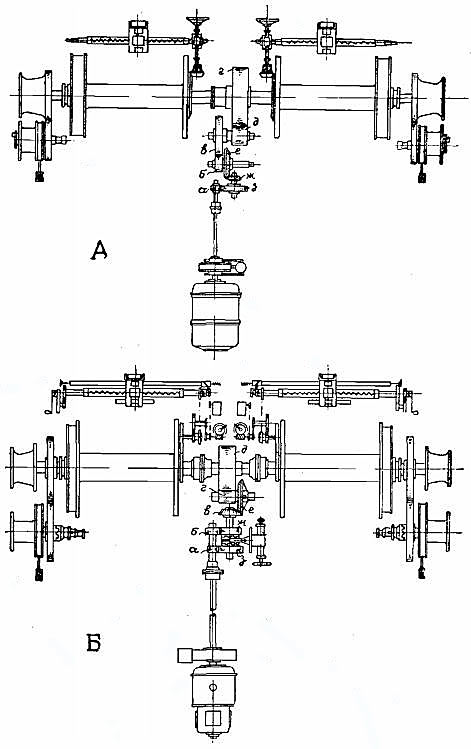

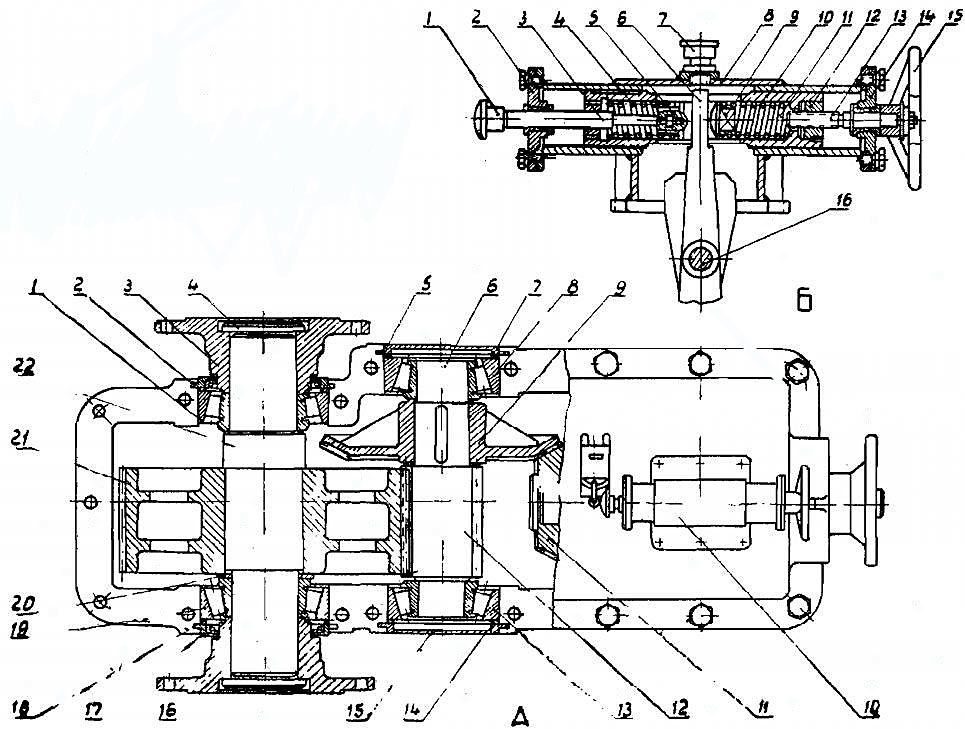

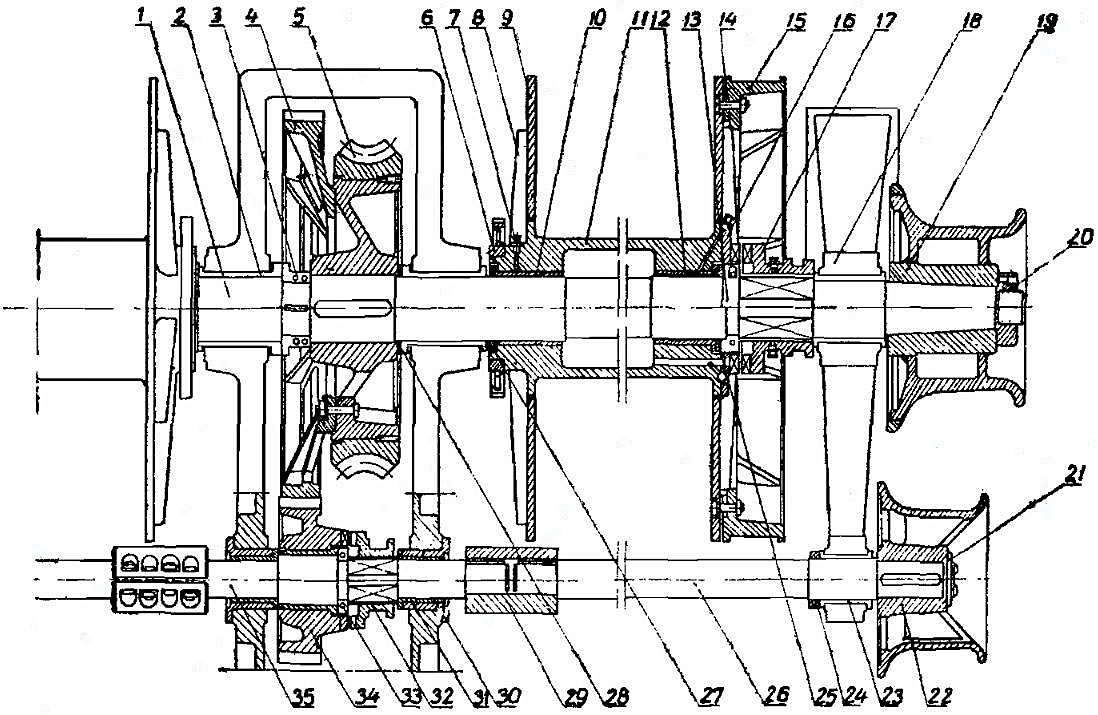

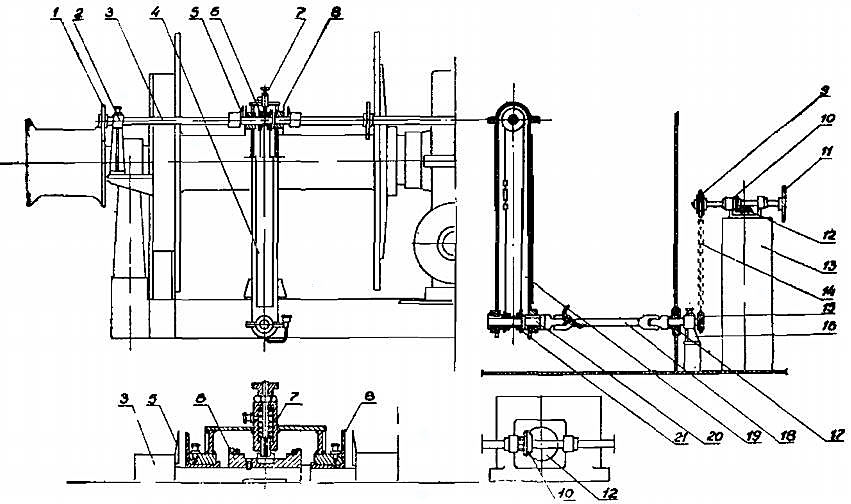

На российских АСРТМ, которыми теперь пополняется промысловый флот, установлены траловые лебедки типа ЛЭТр-3, сконструированные и построенные заводом «Ленинская кузница» в г. Киеве. Это электрические двухвальные траловые лебедки с червячно-цилиндрическим редуктором, автоматическими ваероукладчиками и ограничением натяжения ваеров при тралении. Особенностью лебедок этого типа является конструкция редуктора и валов, позволяющая изготовлять комплектно отдельные узлы и удобно монтировать весь механизм лебедки.

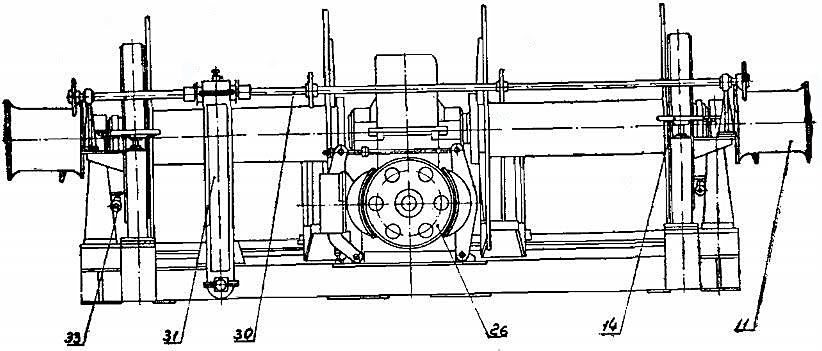

Вид траловой лебедки ЛЭТр-3 сверху показан на рис. 8, а ее вид сбоку и кинематическая схема — на рис. 9. Лебедка смонтирована на сварной раме 16, на которой установлены: корпус 17 редуктора, стойки 30, поддерживающие внутренние концы боковых частей ваерного вала 36, стойки 5 и 8, поддерживающие правый конец ваерного вала, и стойка 23, поддерживающая его левый конец.

Вспомогательный вал 3 состоит из двух частей, соединенных зубчатой муфтой 10. Он помещается только на правой стороне лебёдки и на конце имеет турачку 1. Вал 3 поддерживается подшипниками стойки 9, установленной на раме лебедки, и стойки 2, закрепленной на палубе. Правый ваерный барабан 20 расположен между стойками 30 и 8, а левый – между стойками 30 и 23. Крайние участки ваерного вала с барабанами соединены с его средней частью, установленной в корпусе редуктора, зубчатыми муфтами 34. На концах ваерного вала закреплены турачки 4 и 24.

Впереди на раме 16 на кронштейнах 27 установлены ваероукладчики, приводы 32 которых смонтированы на стойках 30. На этих же стойках установлены счетчики 35 длины вытравленных ваеров. Каретки 31 ваероукладчиков передвигаются по двум цилиндрическим направляющим 28 ходовыми винтами 29. Их можно передвигать вручную приводами 25, причем переключение с автоматического на ручной привод производится маховиками 26.

Ваерный вал 36 соединяется с валом редуктора кулачковой муфтой 33, которая включается приводом 14, а вспомогательный вал 3 соединяется с валом редуктора кулачковой муфтой, включаемой приводом 15. Ваерные барабаны 20 соединяются с валом 36 кулачковыми муфтами 22, управляемыми приводами 6. Ленточными тормозами 21 ваерных барабанов управляют при помощи маховиков 19 тумб управления, в которых установлены устройства для гидравлического растормаживания при повышении натяжения ваера сверх предельно допустимого.

Число зубьев шестерен и число заходов червяка на кинематической схеме:

а – 41; б – 70; в – 70; г – 99; д – 48; е – 3; ж – 25; з – 25; и – 25; к – 38; л – 47; м – 50; н – 60; о – 60; л – 24; р – 56; с – 20; т – 60

Электродвигатель 12 типа ДПМ-62, мощностью 95 квт при номинальном числе оборотов 950 в минуту, с расчетным режимом работы в течение 30 минут и водозащитным исполнением. Электродвигатель через промежуточный вал 13 соединен зубчатыми муфтами с моторным валом редуктора лебедки. Промежуточный вал при остановленном электродвигателе зажат колодками электромагнитного тормоза 11 типа ТКП-400 с тормозным моментом 5 500 кг/см.

Электропривод лебедки работает по схеме генератор – двигатель. Исполнительным двигателем лебедки можно управлять с любого из двух постов управления, один из которых расположен непосредственно у лебедки, а другой – в ходовой рубке (на некоторых судах второго поста нет). На каждом посту управления установлен командо-контроллер типа КВ-0400 водозащитного исполнения, имеющий по 5 фиксированных положений для режимов «выбирать» и «травить» и нулевое положение «стоп». Командо-контроллер оснащен выключателем управления, включающим соответствующий пост управления, сигнальную лампочку и амперметр. Командо-контроллером 7, установленным у лебедки, управляют через валиковый привод маховичками 18, расположенными с обоих бортов. Для экстренной остановки двигателя лебедки у каждого поста управления установлен ножной выключатель.

Тумбы ленточных тормозов ваерных барабанов имеют конечные выключатели, которые при срабатывании растормаживающего устройства любого из барабанов включают звонок и сигнальную лампу – глазок красного цвета. Звонок установлен в ходовой рубке и подает сигнал о том, что произошел задев трала о грунт и с барабанов стравливаются ваера. На некоторых лебедках сигнализирующие устройства работают от кулачков, закрепленных на ободьях тормозных шкивов ваерных барабанов.

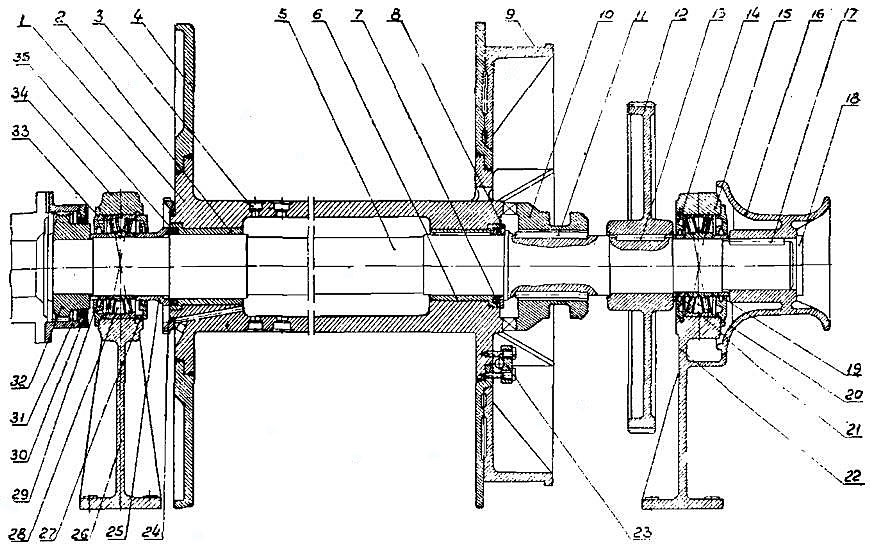

На рис. 10 показана правая часть ваерного вала.

Ваерный вал 16 (из стали 40Х) опирается на три радиально-сферических двурядных роликоподшипника 5 (левая часть вала – на два подшипника), смонтированных в гнездах стоек 30, 31 и 34, отлитых из стали ЗОЛ-II, с крышками 6 из того же материала. Один из роликоподшипников зафиксирован в осевом направлении в гнезде кольцами из стали 3, упирающимися в закладные крышки 5 и 7 из того же материала, имеющие в отверстиях для прохода вала войлочные уплотнения. Наружные обоймы остальных подшипников могут перемещаться в гнездах, закрытых с боков крышками 3 и 7. Смазка к подшипникам подается через колпачковые масленки 4, установленные на крышках 6 подшипников.

Ваерный барабан 15 лито-сварной конструкции имеет барабан, отлитый из стали 25Л, с приварными ребордами 10 и 19. К наружной реборде 10 приварен тормозной шкив 9 ленточного тормоза, усиленный ребрами, а внутренняя реборда 19 усилена приварным кольцом 20. Ваер, проходя сквозь отверстие в наружной реборде, крепится на ней планками из стали 5, закрепленными тремя болтами. Барабан 15 вращается на валу 16 на втулках 14 и 18 из бронзы АМц10-2. Смазка к втулкам поступает из масляной ванны, образуемой внутренней полостью барабана. Для заливки масла в барабан предусмотрены отверстия с пробками 17. Манжеты у наружных торцов втулок 14 и 18 препятствуют вытеканию смазки из барабана.

Барабан получает вращение от вала 16 посредством подвижной кулачковой муфты 11 (из стали 40), которая передвигается по шестигранному участку вала специальным приводом. Муфта входит в зацепление с кулачками кольца 12, приваренного к ступице барабана. Между втулкой 14 и шестигранником на вал 16 надето кольцо 13 (из стали 3), ограничивающее движение барабана по оси. С другой стороны барабана на выступе его ступицы закреплен винтами и штифтами зубчатый венец 21 (из стали 40), который приводит в действие ваероукладчик и счетчик длины вытравленного ваера.

Крышки 6 гнезд роликоподшипников крепятся к стойкам 30, 31 и 34 шпильками с гайками и пружинными шайбами. Внутренняя обойма подшипника стойки 30 упирается в кольцо 29 (из стали 3) и крепится круглой гайкой 27 (из стали 45). Гайка 27 стопорится шайбой. Кольцо 29 прикрывает манжету втулки 18 и ограничивает осевое перемещение барабана. Внутренние обоймы подшипников наружных стоек крепятся распорными втулками 32 и 8 (из стали 3) и круглой гайкой 35 со стопорной шайбой.

На конусе вала 16 на двух призматических шпонках, изготовленных из шпоночной стали, посажена одинарная турачка 2, отлитая из стали 35Л-II, закрепленная торцовой шайбой 1 (из стали 3), с болтом, застопоренным планкой. Боковая часть ваерного вала 16 соединяется с его средней частью, проходящей сквозь кулачковый вал редуктора, при помощи зубчатой муфты, состоящей из двух полумуфт 22 и 26, зубчатой обоймы 25 и крышек 23 с сальниковой набивкой, которые закреплены на обойме болтами со стопорными планками. Под крышки 23 подложены кольца 24, прикрывающие торцы шлицев обоймы 25. Полумуфты 22 и 26 крепятся на конусах вала шпонками и торцовыми шайбами. Полость зубчатой муфты заливается маслом через отверстие обоймы 25, закрытое нарезной пробкой.

Вспомогательный вал лебедки имеет турачку и зубчатую муфту, аналогичные по конструкции муфте и турачке ваерного вала.

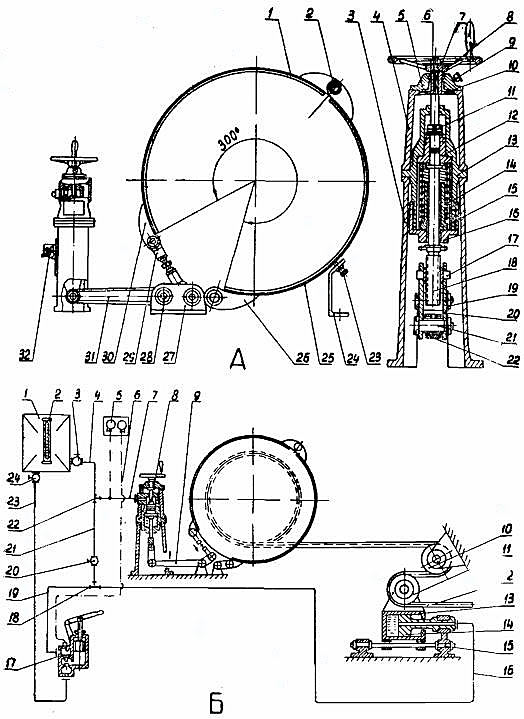

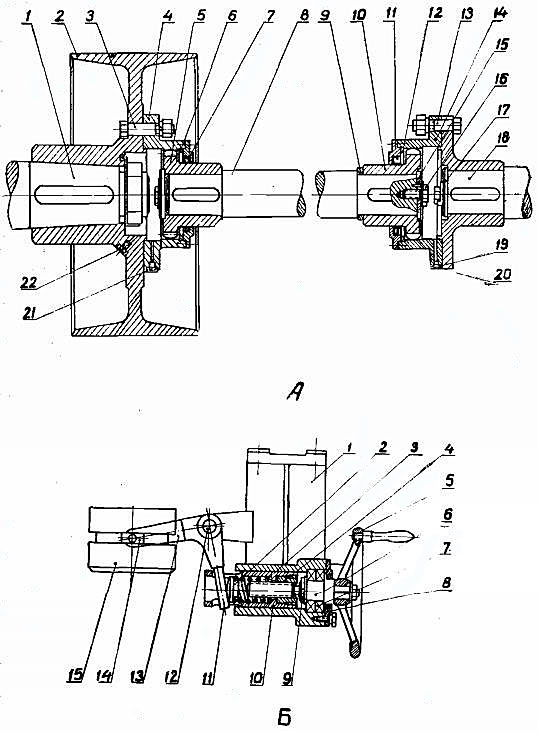

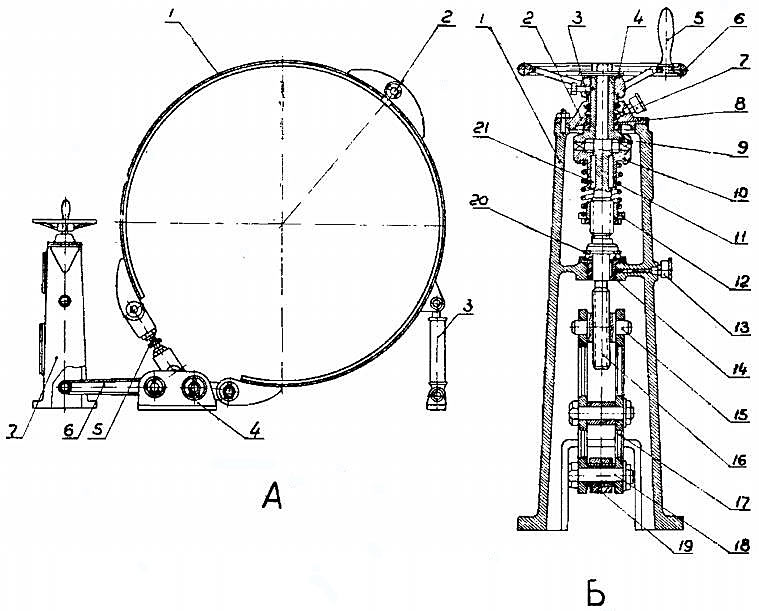

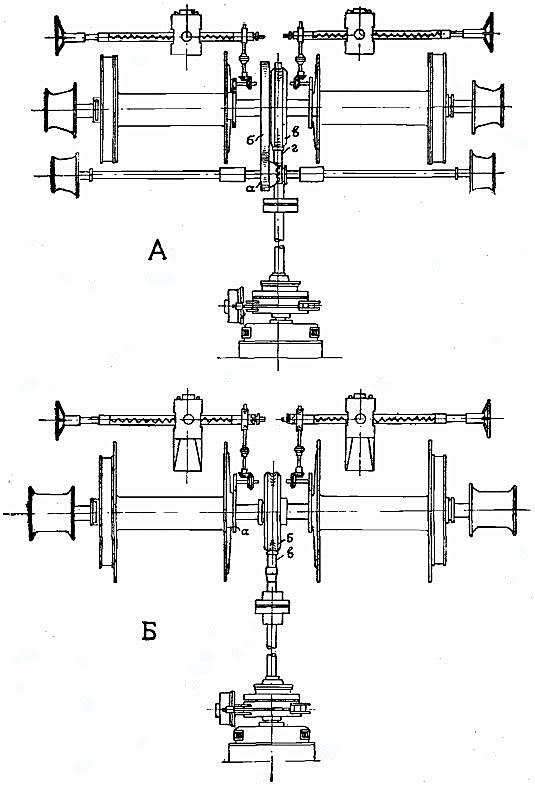

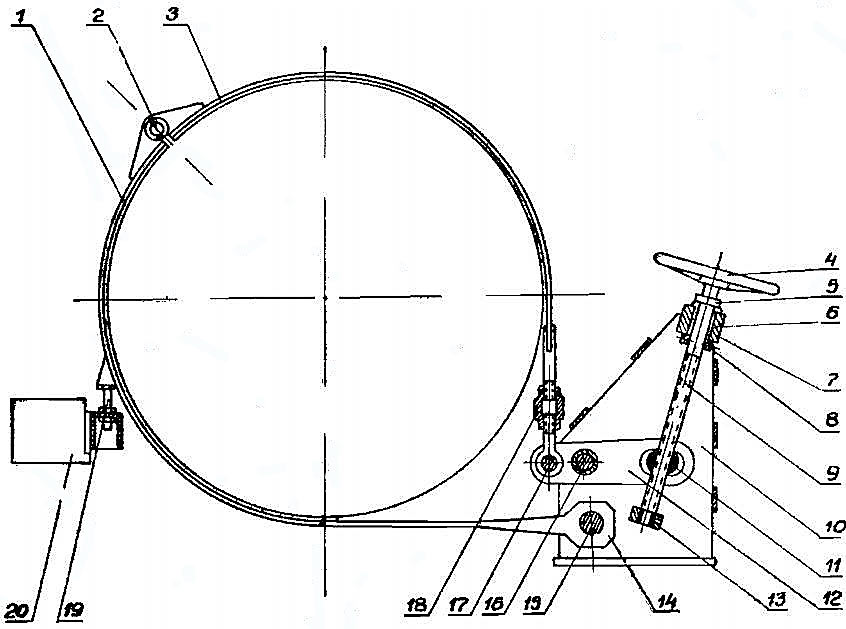

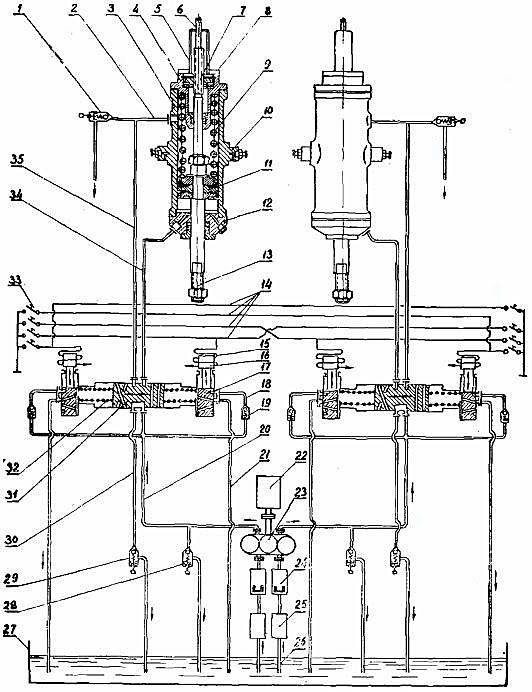

Для предотвращения обрыва ваера при задеве трала применено Подъемные механизмы плавучей буровой установки и системы их управлениягидравлическое устройство, освобождающее ленточный тормоз ваерного барабана при натяжении ваера более предельного. Такое устройство показано на рис. 11, А и Б.

А – общий вид тормоза и разрез тормозной колонки. Б – гидравлическая система растормаживающего устройства

Тормозная лента (см. рис. 11, А) состоит из двух частей – верхней 1 и нижней 25 – и охватывает тормозной барабан. Обе части ленты соединены шарниром 2 и имеют на внутренней поверхности приклепанную асбестовую тормозную накладку. Набегающий на тормозной барабан конец ленты имеет приварное ухо 26, которое при помощи серьги и пальца шарнирно соединено с башмаком 27, отлитым из стали 35Л-II и закрепленным болтами на раме лебедки. Зазор между нижней частью набегающего конца ленты 25 регулируется болтом 23 кронштейна 24, закрепленного болтами на раме лебедки.

Сбегающий с барабана конец ленты 1 имеет приварное ухо 30, сквозь отверстие которого проходит палец, соединяющий ленту с серьгой 29 талрепа. На торце пальца имеется масленка, из которой смазывается шарнир. Серьга 29 имеет отверстие с нарезкой, в которое ввинчен стяжной винт талрепа с правой и левой нарезкой. Его вторая, нарезная часть ввинчена во вторую серьгу, которая с помощью пальца соединяется с коротким плечом рычага 31. Винт талрепа стопорится в отрегулированном положении гайками.

Рычаг 31 из стали 25Л-1 качается на оси 28, установленной в отверстиях башмака 27. В отверстиях шарниров рычага 31 запрессованы втулки из бронзы АМц10-2, а пальцы шарниров смазываются масленками. На конце длинного плеча рычага 31 в отверстие головки 22 с запрессованной бронзовой втулкой вставлен болт 21 из стали 3, на который надета втулка из стали 10, распирающая щеки серьги 20 из стали 4. Обе щеки 20 серьги соединяются распорными болтами с распорными трубками. В отверстия верхних концов щек 20 вставлены цапфы сухаря 17 из бронзы АМц9-2, имеющего отверстие с трапецеидальной резьбой, в которое ввинчен винт 18 тормоза.

Нижняя часть 3 корпуса тормозной тумбы отлита из стали 25Л-I и крепится к фундаментной раме лебедки битами. В ее прорезь входит конец длинного плеча рычага 31, там же размещаются щеки 20. Тормозной винт 18 из стали 2X13 расположен по продольной оси тумбы 3. Между фланцами нижней 3 и верхней 4 частей тумбы помещен фланец корпуса гидроцилиндра 13, причем все три фланца соединяются между собой болтами с гайками и пружинными шайбами. Верхняя часть тумбы отлита из стали 25Л, а корпус гидроцилиндра – из стали 35Л.

Тормозной винт 18 проходит сквозь отверстие в его днище, в которое вставлена втулка из бронзы АЖ9-4Л с двумя выточками. В них вставлены резиновые уплотнительные кольца (не показаны на рисунке). Поршень 12 из бронзы АЖ9-2Л надет на тормозной винт и опирается на его бурт. Он закреплен гайками из стали 20 со шплинтом. Под бурт винта и гайку подложены кольца из бронзы АМц10-2. Поршень имеет две уплотнительные канавки, в которые поставлены резиновые уплотнительные кольца. Такие же канавки имеются на штоке винта 18, в которые поставлены резиновые уплотнения для предотвращения протечек масла через отверстие для штока. От вращения поршень предохранен двумя шпонками, которые входят в шпоночные пазы в нижней части гидроцилиндра, расточенной на больший диаметр.

Снизу на поршень 12 нажимает спиральная пружина 14 из стали 60С2. Нижний торец ее опирается на тарелку 15 (из стали 3), которая в свою очередь упирается в стакан 16 из стали 4, навинченный на гидроцилиндр. Ввинчивая стакан 16, увеличивают натяжение пружины 14, и наоборот. Пружина стремится поднять поршень и связанный с ним тормозной винт вверх, повернуть рычаг 31 и зажать тормоз.

Верхний торец тумбы тормоза закрыт крышкой 5, закрепленной болтами с пружинными шайбами под головками. В отверстие крышки 5 запрессована втулка (из бронзы АМц10-2), которая смазывается при помощи колпачковой масленки 9, и поставлено войлочное уплотнительное кольцо. Сквозь это отверстие проходит втулка 10 из стали 2X13, имеющая квадратное отверстие, в которое входит квадратный конец тормозного винта 18. На наружный квадрат втулки 10 надет маховик 8, отлитый из стали 35Л и закрепленный стопорным болтом. В торец втулки 10 ввинчен наконечник из стали 3, на квадрат которого надета шкала 7 из стали 3, закрепленная глухой гайкой 6 из того же материала. Шкала хромирована и имеет стрелки и надписи «тормозить» и «травить». При ручном управлении тормоз зажимается и освобождается посредством маховика 8, тормозного винта 18, сухаря 17 и серьги 20, поворачивающих рычаг 31.

Для автоматического растормаживания ваерного барабана при достижении натяжения ваера 5 000 кг и затормаживания его при достижении натяжения 3 500-4 000 кг предусмотрено гидравлическое устройство, принципиальная схема которого приведена на рис. 11, Б. Ваер 12 с ваерного барабана проходит через неподвижный отводной рол 10 и подвижный рол 11, жестко соединенный с корпусом гидроцилиндра 13. Последний имеет возможность перемещаться в осевом направлении по направляющим 15, закрепленным на палубе на кронштейнах. Внутри цилиндра 13 помещается поршень 14, шток которого закреплен на неподвижном кронштейне. В полости цилиндра находится масло, которое туда поступает или может оттуда вытекать по сверлению в поршне и его штоке, соединенному с трубой 16.

Труба 16 тройником 18, трубой 21 с клапаном 20, тройником 22 и трубой 7 соединена с гидроцилиндром 8 тумбы управления тормозом 9. Тройник 22 трубой 4 с клапаном 3 соединен с масляным бачком 1, имеющим масломерное стекло 2. В бачке находится масло, которое при заполнении системы поступает в нее через клапан 24, трубу 23 и прокачивается ручным поршневым насосом 17 через трубу 19, соединенную с тройником 18.

При увеличении натяжения ваера до 5 000 кг корпус цилиндра 13 перемещается вдоль направляющих 15 и сжимает масло, находящееся в его полости. Масло по сверлению в поршне под определенным давлением (примерно 23-29 атм) поступает по трубам 16 и 21 через открытый клапан 20 и трубу 7 в гидроцилиндр 8 тумбы управления и давит на поршень тормозного винта. Этот поршень, двигаясь под давлением масла, сжимает пружину. При выравнивании усилий от действия масла на поршень и пружины тормозной винт освобождается от осевой нагрузки, и тормоз отпускает тормозной барабан. При уменьшении нагрузки на ваер пружина преодолевает понижающееся давление масла и, перемещая поршень, вытесняет масло из гидроцилиндра 8 тормозной колонки. Масло по трубам 7, 21 и 16 возвращается в гидроцилиндр 13 и возвращает подвижный рол 11 на место. Ручной насос 17 служит для прокачки и пополнения утечек масла в системе.

Подготовка к действию гидравлической системы растормаживающего устройства производится следующим образом:

- открывают все клапаны;

- отворачивают пробки для выпуска воздуха на гидроцилиндрах подвижного рола и колонки ленточного тормоза;

- прокачивают систему ручным насосом для заполнения ее маслом и удаления из нее воздуха.

Заполнение системы определяется по контрольным отверстиям, из которых после снятия пробок должно вытекать масло без пузырьков воздуха. После заполнения системы маслом пробки гидроцилиндров ставят на место.

При тралении, после затормаживания барабана ленточным тормозом, клапан 3 закрывается, и система автоматического растормаживания вступает в действие, растормаживая барабан при натяжении ваера свыше 5 000 кг и затормаживая его при падении натяжения до 3 500-4 000 кг. При затормаживании барабана вручную, усилие на маховике не должно превышать 15-20 кг.

Если в процессе подготовки к действию подвижный рол с цилиндром не стал в крайнее положение (цилиндр полностью не заполнен маслом), закрывают клапаны 3 и 20 и прокачивают масло ручным насосом 17, доведя рол до крайнего положения. После этого открывают клапан 20.

Наладка автоматического растормаживающего устройства должна периодически проверяться.

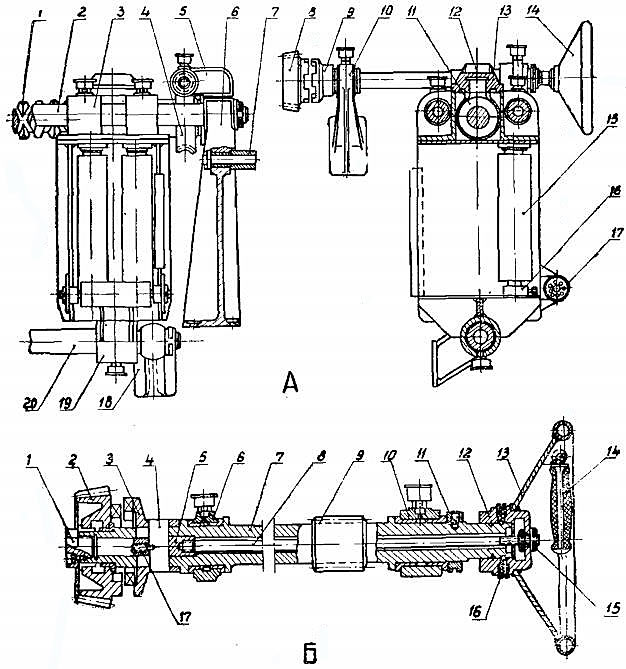

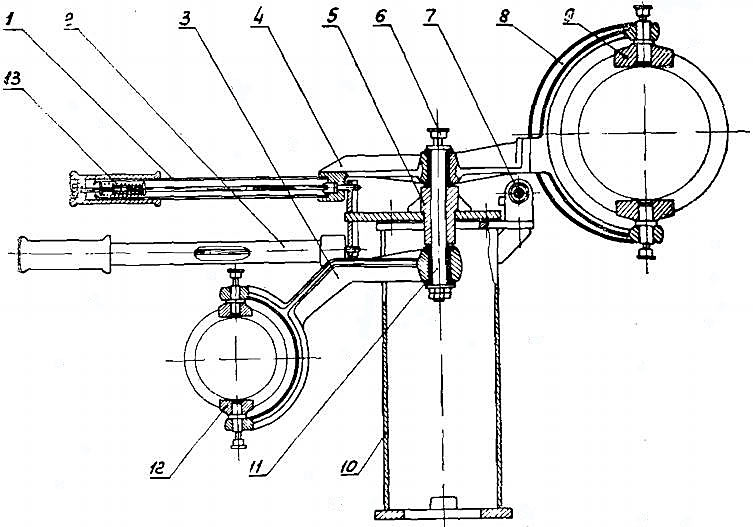

На рис. 12 показан автоматический Промысловые устройства для тралового ловаваероукладчик лебедки ЛЭТр-3.

Ходовой винт 39 из стали 45, имеющий правую и левую трапецеидальные нарезки, вращается в двух радиально-упорных шарикоподшипниках 42, смонтированных в гнезде кронштейна 8 из стали 25Л, и в одном сферическом шарикоподшипнике 34, смонтированном в гнезде кронштейна 17 из стали 25Л. Кронштейны 8 и 17 закреплены болтами на раме лебедки. Наружные обоймы подшипников 42 зафиксированы в осевом направлении в гнезде двумя крышками 41 из стали 3 с войлочными уплотнениями в отверстиях для прохода вала ходового винта. Смазка к подшипникам 42 подается колпачковой масленкой. Наружная обойма подшипника 34 в гнезде не зафиксирована, а крышки 32 с войлочными уплотнениями в отверстиях для прохода вала лишь закрывают гнезда, образуя полость для смазки, подаваемой масленкой. Крышки 32 и 41 закреплены болтами, под головки которых подложены пружинные шайбы.

Внутренняя обойма подшипника 34 одним торцом упирается в бурт винта и фиксируется втулкой 33 (из стали 4), которая в свою очередь упирается в ступицу шестерни 24 ручного привода. Шестерня 24 из стали 45 посажена на вал на шпонке. Внутренние обоймы подшипников 42 упираются в бурт вала и крепятся на нем втулкой 49 из стали 4. Втулка 49 фиксируется разрезным кольцом 50, которое охватывается обоймой, и ставится в выточку вала. Кольцо 50 и его обойма изготовлены из стали 45.

В отверстиях кронштейнов 8 и 17 круглыми гайками 18 из стали 20 закреплены две цилиндрические направляющие 11 и 38, по которым на втулках 16 из бронзы АМц10-2 перемещается каретка 12 сварно-литой конструкции. Втулки 16 запрессованы в отверстия и крепятся винтами. Смазка к ним подается колпачковыми масленками.

На осях 13, запрессованных в гнезда каретки 12, на бронзовых втулках вращаются вертикальные ролики, направляющие ваер. На верхних концах этих осей при помощи круглых гаек закреплен литой кронштейн 14, в котором круглыми гайками закреплена ось верхнего горизонтального ролика 15. Последний вращается на оси на запрессованных в ступицу бронзовых втулках. В приливах 36 каретки 12 смонтирован нижний горизонтальный ролик 35, конструкция которого аналогична конструкции ролика 15. Ролики смазываются при помощи масленок 37, закрепленных на торцах их осей.

Поводок 58 из бронзы АМц10-2 своим цилиндрическим концом помещен в стакан 57 из стали 45, который своим фланцем крепится к каретке 12 болтами 56 с пружинными шайбами. Стакан 57 смазывается при помощи колпачковой масленки. Плавный переход поводка 58 из одной нарезки винта в другую осуществляется профилем двух насадных втулок 40 из стали 45, зафиксированных на ходовом винте 39 коническими штифтами из стали 45. На конце ходового винта, расположенном у средины лебедки, на запрессованных в ступице втулках 54 из бронзы АМц9-2 свободно вращается зубчатое колесо 55, изготовленное из стали 45 и имеющее на торце ступицы кулачки. Колесо 55 зафиксировано в осевом направлении кольцом 53 из стали 45, закрепленным на валу стопорным винтом.

Торец втулки 54 упирается в обойму кольца 49 и удерживает ее на разрезном кольце. Колесо 55 входит в зацепление с зубчатым венцом 3 из стали 45, который закреплен шпонкой и стопорным болтом на ступице конической шестерни 4 привода ваероукладчика. Шестерня изготовлена из стали 45 и свободно вращается на двух шарикоподшипниках 6, надетых на ось 9 (из стали 50), которая круглыми гайками 10 закреплена в отверстии кронштейна 8. Шарикоподшипники поставлены в гнездо ступицы шестерни 4 и удерживаются крышкой 7, такой же, как крышки 32 и 41. Внутренние обоймы шарикоподшипников упираются в торец оси и удерживаются втулками 2 и 5 из стали 4 и круглыми гайками 1 из стали 45. Подшипники 6 смазываются с помощью масленки, установленной на торце оси 9.

Для предотвращения вытекания смазки отверстие в ступице шестерни 4 имеет войлочное уплотнение.

Колесо 55 соединяется с валом ходового винта 39 муфтой 52, кулачки которой входят в зацепление с кулачками на ступице колеса 55. Myфтa 52 изготовлена из стали 2X13 и передвигается по валу 39 на скользящей шпонке, привинченной винтами. Передвижение муфты производится бугелем 51 из стали 25Л, сухари которого, изготовленные из бронзы АМц9-2, входят в выточку муфты 52. В отверстие рычага бугеля 51 запрессована втулка 46 из бронзы АМц9-2, зафиксированная от поворачивания штифтом. Втулка 46 имеет скошенный торец и надета на шток 30 переключения привода ваероукладчика.

Шток 30 изготовлен из стали 3. Он проходит сквозь отверстие по центру направляющей 38 и вращается на втулках 31 и 44 из ЛМЦ58-2, запрессованных в выточки в торцах направляющей 38. Шток 30 поворачивается вручную маховиком 28, отлитым из стали 25Л, насаженным на квадрат штока и закрепленным гайкой и шайбой. От продольного перемещения шток предохранен кольцом 29 из стали 5, закрепленным на нем коническим штифтом. С другого конца на штоке 30 закреплена штифтом втулка 45 из стали 5. Втулка 45 фиксирует шток в осевом направлении и имеет скошенный торец, к которому прижат скос торца втулки 46 бугеля 51. Втулка 46 с бугелем прижимается к втулке 45 спиральной пружиной 47 (из стали 60СГ), надетой на шток 30. Пружина одним концом упирается в круглые гайки 48 из стали 20, навинченные на конец штока 30, под которые подложена шайба, а другим концом – в шайбу, прикрывающую торец втулки 46. При повороте штока 30 втулка 45 поворачивается, ее скос перемещается по скосу втулки 46 и перемещает последнюю, а вместе с ней перемещается и бугель 51. Бугель в свою очередь перемещает кулачковую муфту 52, которая включает или выключает колесо 55 привода. Выключение привода производится действием скоса втулки 45, а обратное перемещение муфты 52 при ее включении – нажатием пружины 47. Привод ваероукладчика включается и выключается поворотом штока 30 на 180°.

Техническая характеристика паровых траловых лебедокРучной привод ваероукладчика устроен следующим образом. Колесо 24, сидящее на ходовом винте на шпонке, находится в зацеплении с шестерней 20. Эта шестерня изготовлена из стали 45 и посажена на шпонке на втулку 23 из бронзы АМц9-2. На втулку 23 на той же шпонке посажено колесо 19 из стали 45. Втулка 23 с шестернями 19 и 20 вращается на оси 22 (из стали 50), которая круглыми гайками закреплена в отверстии кронштейна 17. Втулка упирается в бурт оси 22 и от продольного перемещения удерживается кольцом 21 из стали 4, закрепленным стопорным винтом и шайбой. Для смазки втулки 23 на торце оси 22 поставлена колпачковая масленка. Колесо 19 входит в зацепление с шестерней 27 (из стали 45), в ступицу которой запрессована втулка из бронзы АМц9-2. Шестерня 27 надета на шейку вала ходового винта рядом с колесом 24 и от продольного перемещения удерживается кольцом 26 закрепленным на валу стопором. На торце шестерни 27 имеются кулачки, которые могут входить в зацепление с кулачками ступицы рукоятки 25, надеваемой на конец вала ходового винта. Общее передаточное число шестерен 27, 19, 20 и 24, равное 7, значительно облегчает установку каретки вручную, после чего рукоятка 25 снимается и кладется на специальные крючки, приваренные к торцу рамы лебедки.

Привод ваероукладчика – общий вид – показан на рис. 8 и 9 лебедки и ее кинематической схеме. На внутренней стойке ваерного вала болтами с пружинными шайбами укреплены верхний и нижний кронштейны привода. В нижнем кронштейне смонтированы два шарикоподшипника, наружные обоймы которых упираются в крышки с войлочными уплотнениями. В этих подшипниках вращается валик, на котором на шпонке гайками закреплена коническая шестерня, входящая в зацепление с конической шестерней ваероукладчика.

Шарикоподшипники смазываются при помощи колпачковой масленки.

На другом конце валика шестерни имеется карданный шарнир, связывающий его с промежуточным валиком привода, который таким же карданным шарниром соединен с валиком верхнего кронштейна. На этом валике на шпонке посажена коническая шестерня, входящая в зацепление с такой же шестерней. Последняя закреплена на валике, вращающемся в шарикоподшипниках, смонтированных в гнезде второй горизонтальной ветви кронштейна. К другому торцу горизонтального валика приварена цилиндрическая шестерня, входящая в зацепление с колесом, закрепленным на ваерном барабане.

Привод ваероукладчика позволяет производить правильную укладку ваеров диаметром 15, 20 и 22 мм, сменяя шестерню 3 и колесо 55 (см. рис. 12). Для ваера диаметром 15 мм ставятся шестерня 3 с 32-мя зубьями и колесо 55 с 53-мя зубьями. Для ваера диаметром 20 мм шестерня и колесо имеют соответственно 38 и 47 зубьев, а для ваера диаметром 22 мм – 40 и 45 зубьев.

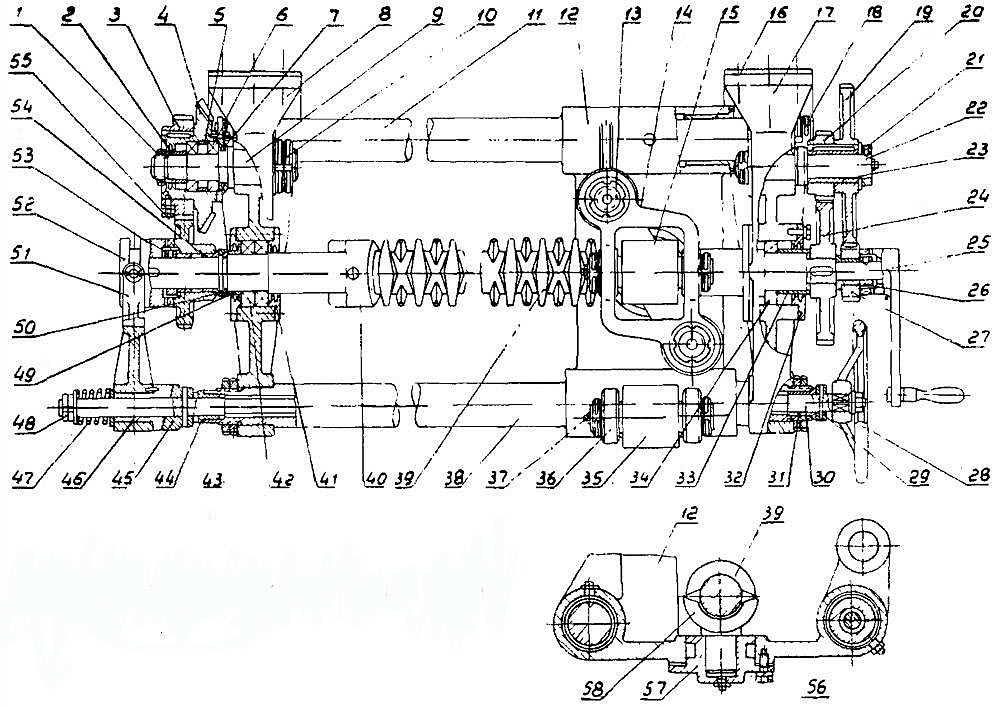

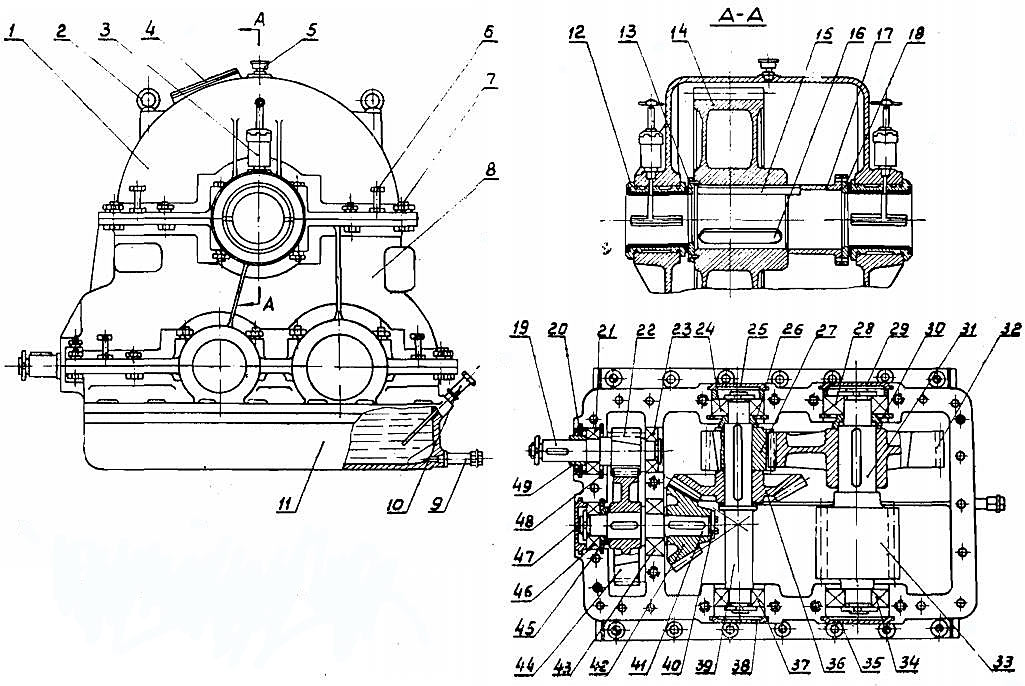

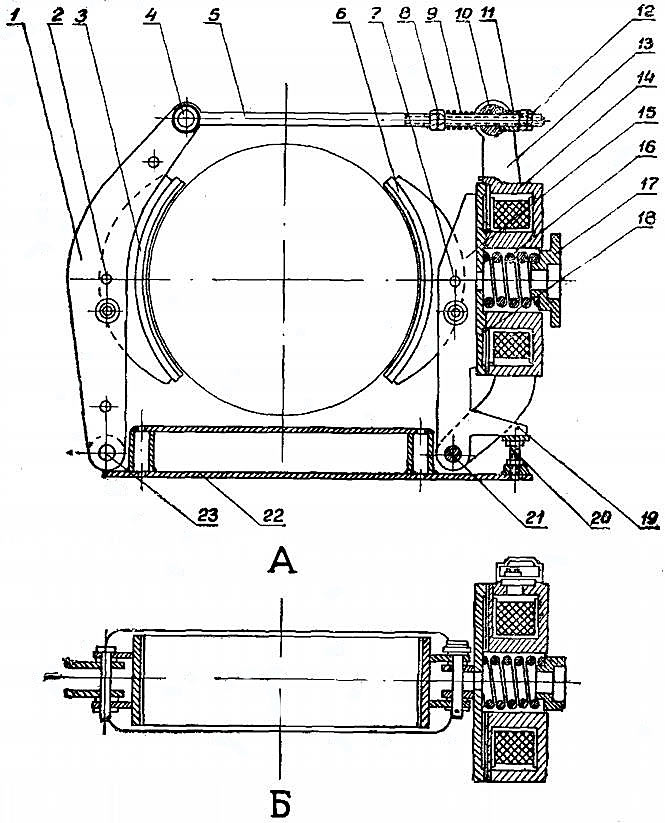

Редуктор траловой лебедки ЛЭТр-3 показан на рис. 13.

Сварной корпус редуктора состоит из нижней части 6 и крышки 1, фланцы которых соединены между собой болтами. Под гайки болтов подложены пружинные шайбы. Фланцы имеют установочные конические штифты и отжимные болты. Нижняя часть 6 корпуса служит масляной ванной и снабжена указателем 7 уровня масла и спускной пробкой 8. На боковой поверхности и в крышке корпуса 4 имеются смотровые окна 2 с крышками и вверху – отдушина 3. Боковые стенки корпуса имеют ребра жесткости 25. Для подъема обе части корпуса редуктора снабжены приварышами – рымами 4 и 5. Нижняя часть корпуса имеет фланцы для креплений к фундаментной раме лебедки. При окончательной сборке корпуса плоскости его разъема покрывают тонким слоем шеллака.

Моторный вал-червяк 14 из стали КП40А уложен с одной стороны на два радиально-упорных шарикоподшипника 17, а с другой – на шарикоподшипник 12. Подшипник 12 вставлен в отверстие приварыша 9 корпуса, закрепляется на валу между двумя маслоотбойными кольцами 11 и 13 из стали 3 и прижат круглой гайкой 10 из стали 20 со стопорной шайбой. Подшипники 17 зафиксированы на валу маслоотбойным кольцом 15, дистанционным кольцом 23 из стали 3 и круглой гайкой 22 со стопорной шайбой. Наружные обоймы подшипников 17 смонтированы в стакане 24 корпуса и зафиксированы в нем буртом, дистанционным кольцом 16, регулировочным кольцом 18 и крышкой 19 (из стали 3), закрепленной болтами с пружинными шайбами. Отверстие в крышке для прохода вала уплотнено композитной манжетой. На цилиндрической шейке вала-червяка 14, выходящей наружу из корпуса редуктора, имеются шпонка и торцовая шайба 21 с болтом, застопоренным планкой, для крепления зубчатой полумуфты 20, соединяющей вал с промежуточным валом привода.

Трехзаходный червяк 14 находится в зацеплении с червячным колесом, имеющим венец 60 из бронзы АМц10-2 и ступицу 61 из стали 55Л. Венец закреплен на ступице штифтами и винтами. Ступица 61 вращается на кулачковом валу 51 из стали 45 на двух радиальных шарикоподшипниках 28 и 62. От осевого перемещения ступица 61 предохранена кольцом 59 из стали 3, прижимающим с помощью болтов с пружинными шайбами наружную обойму подшипника 62 к торцу его гнезда. Другой подшипник может перемещаться в гнезде. На ступице 61 винтами и цилиндрическими штифтами закреплена цилиндрическая косозубая шестерня 27 из стали 40Х, входящая в зацепление с колесом 42.

Кулачковый вал 51 вспомогательного вала опирается на радиальные шарикоподшипники 29 и 57, закрепленные в гнездах корпуса редуктора кольцами 32 и 56 и крышками 31 и 55 из стали 3. Отверстия в крышках для прохода вала 51 уплотнены композитными манжетами, которые удерживаются в выточках пружинными кольцами. Под крышки подложены прокладки из картона марки А. Внутренние обоймы подшипников 62 и 57 в правой части вала распираются кольцом 58 из стали 3. Внутренние обоймы подшипников 28 и 29 упираются в кольца 33 из стали 3, которые в свою очередь прижаты к ступице шестерни 26. Кулачки на левом торце служат для соединения с подвижной кулачковой муфтой 30 вспомогательного вала, который опирается на втулки 54 из бронзы АМц10-2 с композитными манжетами, закрепленными кольцами 53 из пружинной стальной проволоки П-05. Манжеты уплотняют внутреннюю полость кулачкового вала, куда масленки 52 по сверлению подают смазку.

Колесо 42, отлитое из стали 55Л, посажено на шпонке 40 на кулачковый вал 39 ваерного вала из стали КП28, который служит для соединения с подвижной кулачковой муфтой 49 ваерного вала 48. Ваерный вал 48 из стали 40Х вращается в кулачковом валу на двух втулках 47 из бронзы АМц10-2 с композитными манжетами, удерживаемыми пружинными кольцами из стали 65Г, как и вспомогательный вал. Концы вала 48 имеют конусные шейки со шпонками и торцовыми шайбами для крепления зубчатых полумуфт. Кулачковая муфта 49 из стали 45 перемещается по шестигранному участку вала. Смазка ваерного вала подается от масленки 50 через сверление в полость внутри кулачкового вала 39.

Кулачковый вал 39 опирается на шарикоподшипники 34 и 44, наружные обоймы которых прижаты снаружи корпуса крышками 37 и 46 из стали 3 и кольцами 38 и 45. Крышки имеют композитные манжеты и крепятся болтами на картонных прокладках. Внутренняя обойма правого подшипника зажата между буртом вала и кольцом 43, упирающимся в торец ступицы колеса 42. Внутренняя обойма левого подшипника зажата между кольцом, отделяющим ее от ступицы колеса 42, и нажимным кольцом 36 из стали 3, прикрепленным в свою очередь кольцом на болтах с пружинными шайбами к торцу кулачкового вала.

К колесу 42 призонными болтами крепится венец 41 косозубой шестерни (из стали КП50А), посаженной на центрирующий выступ. Шестерня входит в зацепление с колесом 26 из стали 55Л и посажена на шпонке 40 на кулачковом валу 51 вспомогательного вала.

Все внешние необработанные поверхности редуктора окрашены шаровой краской, а внутренние необработанные поверхности, соприкасающиеся со смазкой, – маслостойкой краской. В корпус редуктора заливается около 30 кг масла. При окончательной сборке редуктора плоскости разъема корпуса покрывают тонким слоем шеллака.

После сборки редуктор обкатывают под нагрузкой до получения величины контакта в червячной передаче по длине 65 % и по высоте 60 %, в цилиндрических шестернях – по длине 60 % и по высоте 45 %. При обкатке и транспортировке редуктора всегда нужно предусматривать фиксацию вала по оси. В варианте лебедки для тропического климата все внешние и внутренние необработанные поверхности корпуса окрашены серой эмалью, изменена конструкция манжет, прокладки изготовлены из паронита; все крепежные детали применится только с кадмиевым покрытием и хроматным пассивированием.

Промежуточный вал лебедки показан на рис. 14, А. Он служит для передачи вращения от электродвигателя к моторному валу редуктора.

А – промежуточный вал; Б – привод кулачковой муфты вспомогательного вала

Приводной вал 8 имеет по обоим концам зубчатые полумуфты 5 и 10, насаженные на шпонках и закрепленные торцовыми шайбами 15 с болтами 16. Расстояние между полумуфтами может регулироваться изменением толщины кольца 9.

Полумуфты 5 и 10 входят в зацепление с зубчатыми обоймами 4 и 14, которые соединяются призонными болтами 3 и 13 с полумуфтами 2 и 19. Полумуфта 2 насаживается на конус 1 вала электродвигателя. Она выполнена в виде шкива колодочного тормоза. Полумуфта 19 насажена на шейку моторного вала редуктора. В полость каждой муфты через отверстия, закрытые пробками 20, 21 и 22, заливается масло. Чтобы масло не вытекало, зубчатые обоймы 4 и 14 имеют крышки 7 и 11 с композитными манжетами. Под эти крышки подложены кольца 6 и 12, прикрывающие торцы шлицев обойм 4 и 14.

Привод кулачковой муфты вспомогательного вала показан на рис. 39, Б. Подвижную кулачковую полумуфту 15 перемещает вдоль вала стальной литой рычаг 13 с бронзовыми сухарями 14, входящими в выточку муфты. Рычаг 13 поворачивается вокруг оси 12, закрепленной в проушинах кронштейна 1. Литой кронштейн 1 крепится при помощи шпилек к стенке корпуса редуктора. В корпусе установлены два радиально-упорных шарикоподшипника 7, закрепленных крышкой 8 с войлочным уплотнением. Подшипники насажены на вал 6 ходового винта и закреплены на нем круглой гайкой 9. При вращении винта стакан 10, в котором нарезными штифтами закреплена гайка 4, перемещается вдоль оси. Стакан 10 удерживается от вращения коротким плечом 11 рычага 13, входящим в его прорезь. На квадрат вала 6 ходового винта надет маховик 5 с рукояткой, который закреплен гайкой.

Если при включении муфты кулачки не попадут во впадины, вращением маховика 5 сжимается пружина 3, упирающаяся с одной стороны в бурт стакана 10, а с другой – через упор 2 в рычаг 11. В этом случае при поворачивании вала кулачковая муфта перемещается под действием усилия сжатой пружины 3. При обратном вращении маховика 5 стакан 10 тянет за собой рычаг 11 и выключает муфту. Трущиеся поверхности привода включения муфт смазываются густой смазкой.

Особенности эксплуатации траловой лебедки ЛЭТр-3 приведены в следующих статьях.

| Таблица 3. Характеристика лебедки ЛЭТр-3 | |

|---|---|

| Тяговые усилия: | |

| а) при выбирании ваерными барабанами на средних слоях навивки (суммарное), кг | 6 000 |

| б) то же максимальное (суммарное), кг | 8 000 |

| в) на турачке ваерного вала, кг | 4 000 |

| г) на турачке вспомогательного вала, кг | 2 000 |

| Скорости выбирания канатов: | |

| а) на ваерных барабанах на среднем слое навивки при номинальном тяговом усилии 6 000 кг, м/мин | 60 |

| б) при максимальном тяговом усилии 8 000 кг, м/мин | 45 |

| в) на турачках ваерного вала, м/мин | 8-16 |

| г) на турачках вспомогательного вала, м/мин | 8-25 |

| Рабочая канатоемкость ваерного барабана, м | 1 800 |

| Диаметр ваера, мм | 20 |

| Предусмотрена возможность работы ваерами с диаметрами, мм | 22 и 15 |

| Суммарное усилие срабатывания устройства, предохраняющего от обрыва ваера, кг | около 10 000 |

| Диаметр ваерного барабана, мм | 340 |

| Диаметр реборд, мм | 1 050 |

| Длина барабана между ребордами, мм | 1 090 |

| Диаметр турачки ваерного барабана, мм | 350 |

| Длина турачки ваерного барабана, мм | 270 |

| Диаметр турачки вспомогательного вала, мм | 350 |

| Длина турачки вспомогательного вала, мм | 270 |

| Мощность электродвигателя, квт | 95 |

| Номинальное число оборотов в минуту | 950 |

| Габариты лебедки, мм | 6 035×2 300×1 535 |

| Вес механической части лебедки, кг | около 10 250 |

| Полный вес лебедки с электрооборудованием, кг | около 14 350 |

Электрические траловые лебедки постройки завода «Робертсон»

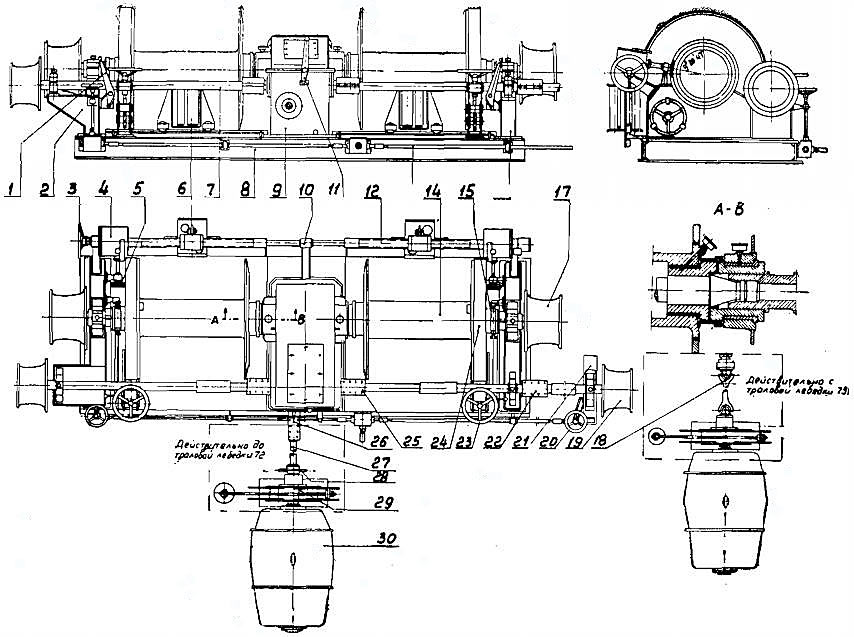

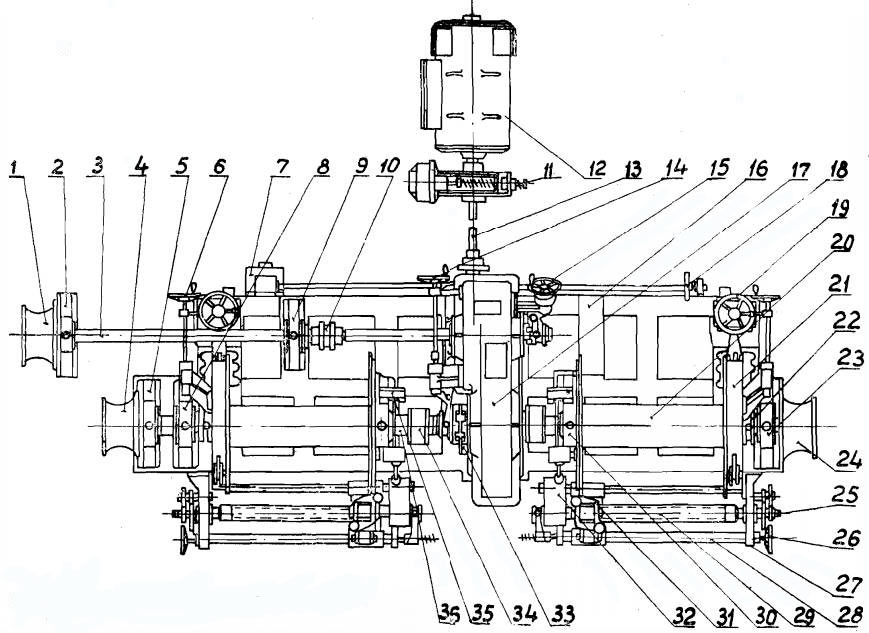

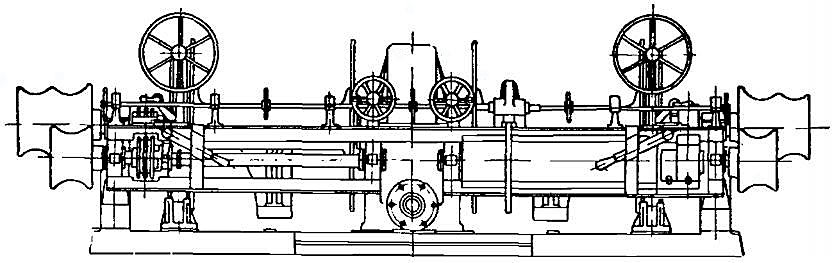

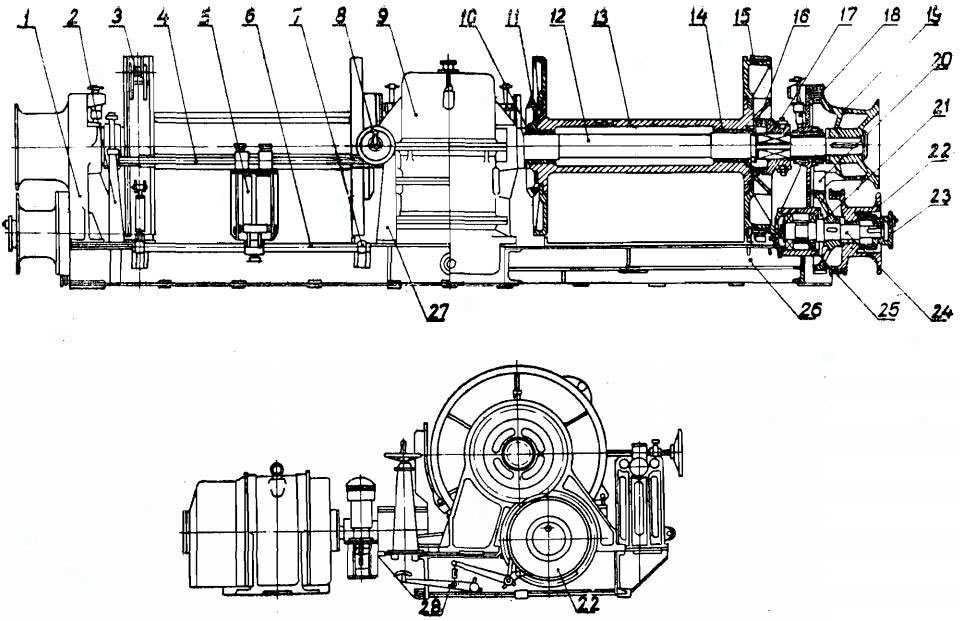

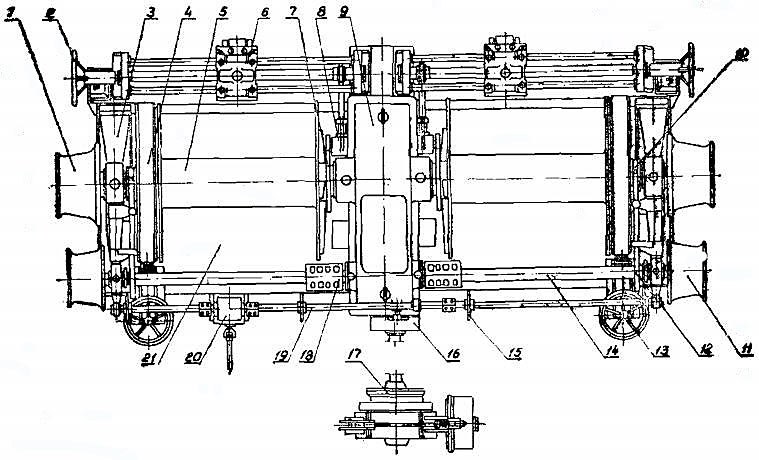

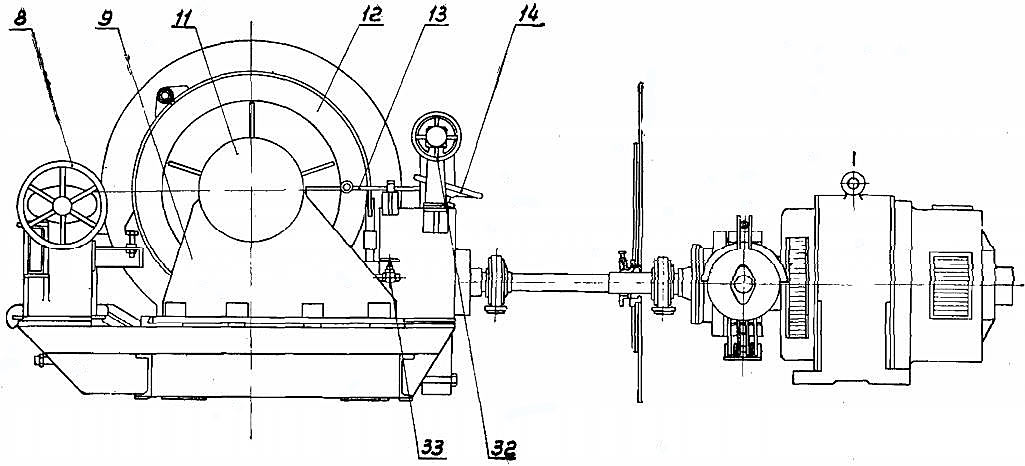

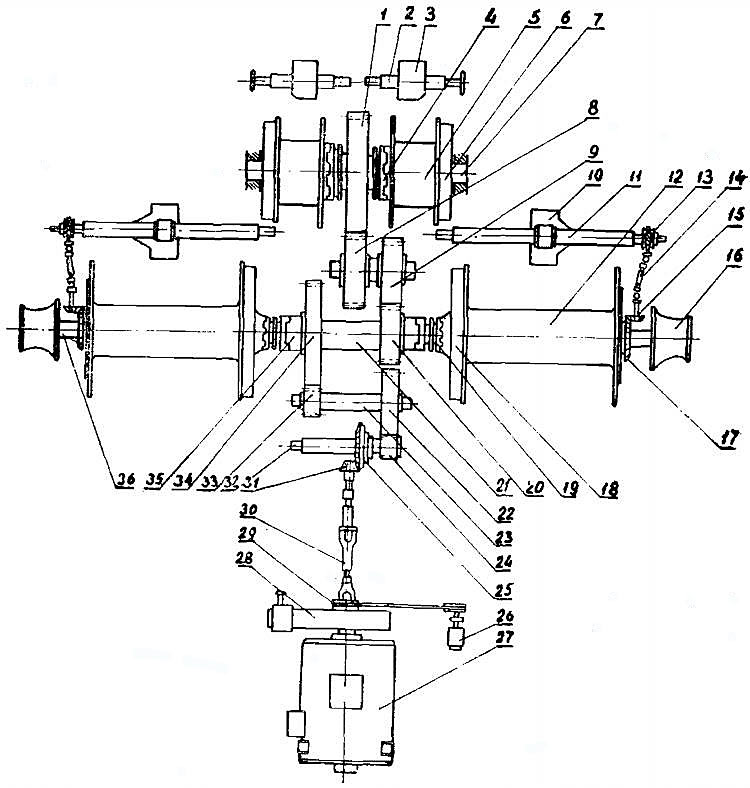

Лебедки этого типа установлены на PT типа «Пионер» английской постройки. По конструкции сходны с ранее описанной Техническая характеристика паровых траловых лебедокпаровой лебедкой того же завода. Лебедка электрическая, двухвальная, с автоматическим ваероукладчиком и раздельным приводом. Вид лебедки сверху показан на рис. 15, вид со стороны поста управления – на рис. 16, а вид сбоку и кинематическая схема лебедки – на рис. 17.

Основанием лебедки служит литая чугунная фундаментная рама 31, на которой установлены литые чугунные корпус редуктора 12 и стойки 16. Ваерный вал 18 с червячной шестерней, сидящей на шпонке, лежит в подшипниках корпуса редуктора 12 и стоек 16. На валу 18 свободно вращаются на бронзовых втулках литые ваерные барабаны 27 с приклепанными ребордами. Барабаны 27 могут соединяться с валом 18 кулачковыми муфтами 20, скользящими по его квадратным участкам, которые перемещаются рычажными приводами 4. Кулачки муфт 20 могут входить в зацепление с кулачками колец 21, приклепанных к ребордам барабанов. На концах вала 18 на конусных шейках насажены на шпонках и закреплены гайками двойные турачки 17. Наружные реборды ваерных барабанов имеют приклепанные литые шкивы 22 ленточный тормозов 6, управляемых маховиками 5. У боковых стоек 16 ваерный вал 18 имеет посаженные на шпонках тройные цепные звездочки 19 для привода вспомогательного вала 13.

Вспомогательный вал 13 лежит в подшипниках стоек 16 и подшипниках 11, установленных на корпусе редуктора. Вал 13 состоит из двух частей, и каждая его часть приводится в движение от ваерного вала с помощью тройной звездочки 15, соединенной со звездочкой 19 ваерного вала тройной пластинчатой цепью. Звездочки 15 сидят на валу свободно и соединяются с ним кулачковыми муфтами 14, перемещаемыми рычажными приводами (эти приводы хорошо видны на рис. 16). Каждая цепная передача заключена в кожух 3, служащий масляной ванной.

На концах каждой части вспомогательного вала на шпонках сидят одинарные турачки 1.

Электродвигатель 8 помещается в надстройке и через эластичную муфту и промежуточный вал 9 приводит во вращение червяк, находящийся в зацеплении с червячной шестерней ваерного вала 18. Дисковый электромагнитный тормоз смонтирован непосредственно на электродвигателе. Лебедка управляется маховичками 2, расположенными на валике, который через передачу 7 приводит во вращение барабан командо-контроллера. Передача 7 имеет стрелку со шкалой, которая показывает рабочие положения барабана командо-контроллера на режимах «выбирать», «травить» и «стоп».

При травлении ваеров могут применяться как ленточные тормоза, так и электроторможение.

Автоматический ваероукладчик – винтовой с вспомогательным ручным приводом, управляемым маховиком 10. Каждый барабан имеет автономный ваероукладчик, работающий от конического венца 28, закрепленного на внутренней реборде барабана. Каретка 26 ваероукладчика имеет два вертикальных и один горизонтальный ролы, направляющие ваер. Она скользит по двум направляющим 24, расположенным вверху по обе стороны ходового винта. Внешние концы цилиндрических направляющих закреплены в кронштейнах 23, установленных на стойках 16, а внутренние концы направляющих закреплены на стойке 29, на которой смонтированы приводы ваероукладчиков. Сверху ходовой винт 25 и направляющие 24 закрыты кожухом 30.

Схема привода ваероукладчика ясна из кинематической схемы лебедки, показанной на рис. 17.

а – 98; б – 24; в – 20; г – 44; д – 4; е – 24; ж – 42; з – 4; ц – 72

Электродвигатель 8 помещается в надстройке и через эластичную муфту и промежуточный вал 9 приводит во вращение червяк, находящийся в зацеплении с червячной шестерней ваерного вала 18. Дисковый электромагнитный тормоз смонтирован непосредственно на электродвигателе. Лебедка управляется маховичками 2, расположенными на валике, который через передачу 7 приводит во вращение барабан командо-контроллера. Передача 7 имеет стрелку со шкалой, которая показывает рабочие положения барабана командо-контроллера на режимах «выбирать», «травить» и «стоп».

При травлении ваеров могут применяться как ленточные тормоза, так и электроторможение.

Автоматический ваероукладчик – винтовой с вспомогательным ручным приводом, управляемым маховиком 10. Каждый барабан имеет автономный ваероукладчик, работающий от конического венца 28, закрепленного на внутренней реборде барабана. Каретка 26 ваероукладчика имеет два вертикальных и один горизонтальный ролы, направляющие ваер. Она скользит по двум направляющим 24, расположенным вверху по обе стороны ходового винта. Внешние концы цилиндрических направляющих закреплены в кронштейнах 23, установленных на стойках 16, а внутренние концы направляющих закреплены на стойке 29, на которой смонтированы приводы ваероукладчиков. Сверху ходовой винт 25 и направляющие 24 закрыты кожухом 30.

Схема привода ваероукладчика ясна из кинематической схемы лебедки, показанной на рис. 17. Детали привода ваероукладчика показаны на рис. 18.

Коническое колесо 19 ваерного барабана входит в зацепление с конической шестерней 9, сидящей на шпонке на валике 14. Валик 14 имеет бурт, предохраняющий его от осевого перемещения в бронзовом подшипнике 13. На конце валик 14 имеет квадратную шейку. Шейка входит в отверстие кулачковой полумуфты 15, движение которой направляет бронзовый подшипник. Кулачковая полумуфта может входить в зацепление с кулачками полумуфты, откованной вместе с валиком 17, на другом конце которого имеется шестерня, находящаяся в зацеплении с шестерней 20, насаженной на шпонке на валик червяка 2. Валик 17 лежит в бронзовом подшипнике, который, как и подшипники валика 14 и муфты 15, находится в разъемном корпусе 12, в верхней половине 6 которого смонтирована ось двойной вилки 16. Корпус 12 крепится к корпусу редуктора лебедки и стойке, на которой смонтированы средние концы направляющих каретки.

Червяк 2 лежит в бронзовых подшипниках разъемного корпуса 22, установленного на средней стойке привода ваероукладчика, я от продольного перемещения предохранен упорными шарикоподшипниками 3. Червяк 2 находится в зацеплении с червячным колесом 1, насаженным на шпонке на ходовом винте 18 ваероукладчика. Ходовой винт 18 лежит в шарикоподшипнике 23, находящемся в гнезде корпуса 22 и закрепленном крышкой 25 на болтах. Шестерня 1 и подшипник 23 крепятся на ходовом винте 18 круглыми гайками 24.

Чтобы смазка не вытекала из корпуса 22, в нем отверстие для прохода винта 18 уплотнено композитной манжетой 21.

Сухари нижней ветви вилки 16 входят в выточку полумуфты 15, а сухари верхней ветви вилки – в выточку втулки 7, закрепленной на валике 8 ручного привода ваероукладчика. При продольном перемещении этого валика поворачивается вилка 16 и одновременно передвигается полумуфта 15. Вилка 16 и втулка 7 закрыты крышкой с пробкой для налива масла в полость вилки и полумуфт. На конце валика 8 на шпонке закреплено гайкой зубчатое колесо 5, которое при его перемещении вперед может входить в зацепление с шестерней 20 червяка 2. На другом конце валика 8 закреплен маховик 11.

Конец валика 8 у маховика 11 лежит в подшипнике 10 кронштейна, установленного на корпусе редуктора лебедки. Подшипник 10 имеет фиксаторы, шарики которых входят в выточки валика 8, фиксирующие включенное и выключенное положение ручного привода.

При передвижении маховика 11 вперед «от себя» шестерня 5 входит в зацепление с шестерней 20, а вилка 16, поворачиваясь, выводит кулачки полумуфты 15 из кулачков полумуфты валика 17. При этом включен ручной привод ваероукладчика и выключен механический. Вращением маховика 11, через шестерни 5 и 20, червяк 2 и червячную шестерню 1 поворачивают ходовой винт 18. При передвижении маховика 11 назад «к себе» шестерня 5 выводится из зацепления с шестерней 20, и ручной привод отключается. Одновременно с этим передвижением втулки 7 поворачивают двойную вилку 16, которая передвигает муфту 15 и вводит ее кулачки в зацепление с кулачками валика 17. Теперь ваероукладчик работает от колеса 19 ваерного барабана, который через шестерню 9, валик 14, муфту 15, шестерни 17 и 20, червяк 2 и червячную шестерню 1 поворачивает ходовой винт 18.

| Таблица 4. Характеристика электрической лебедки «Робертсон» | |

|---|---|

| Суммарное тяговое усилие на ваерах, кг | 8 000 |

| Средняя скорость выбирания ваера, м/мин | 60 |

| Диаметр ваера, мм | 25 |

| Рабочая длина ваера, м | 1 100 |

| Диаметр барабана, мм | 355 |

| Диаметр реборды, мм | 1 320 |

| Длина барабана между ребордами, мм | 1219 |

| Диаметр турачек ваерного вала, мм | 410 |

| Длина турачек ваерного вала, мм | 590 |

| Диаметр турачек вспомогательного вала, мм | 375 |

| Длина турачек вспомогательного вала, мм | 320 |

| Мощность электродвигателя, квт | 120 |

| Номинальное число оборотов в минуту | 750 |

| Габариты лебедки, мм | 6 200×2 527×1 876 |

Траловые лебедки постройки завода «Ахгелис Зоне»

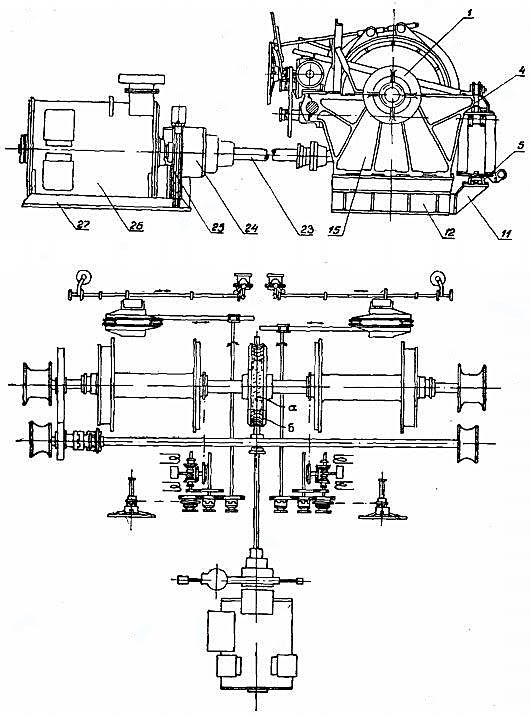

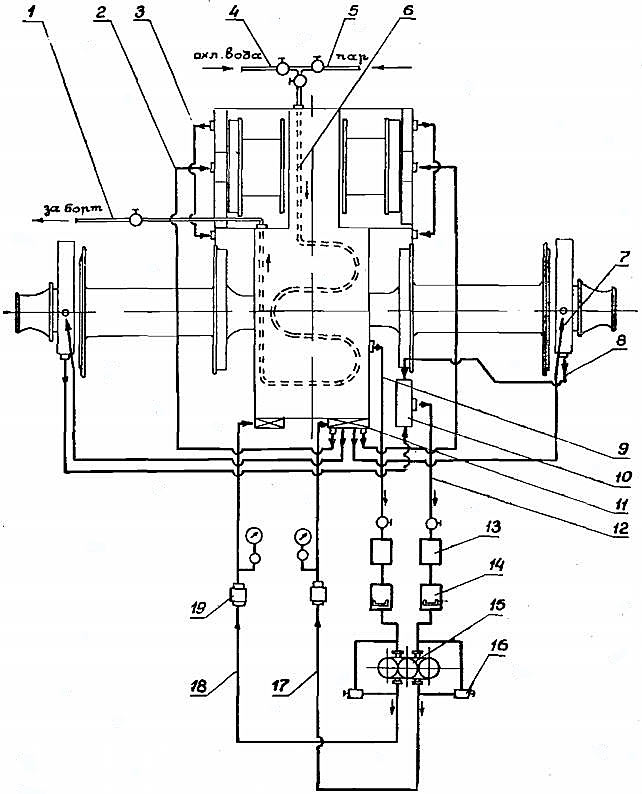

На БМРТ типа «Пушкин» установлены траловые лебедки завода «Ахгелис Зоне» в Бремерсгафене (Германия). Лебедки электрические двухвальные с нераздельным приводом, автоматическим ваероукладчиком реечного типа и электромеханическим реверсом каретки.

Вид лебедки сверху показан на рис. 19, а ее вид сбоку и кинематическая схема – на рис. 20.

Цельнокованый ваерный вал лежит в подшипниках корпуса 9 редуктора и стоек 3 и 15. Подшипники разъемные с цилиндрическими бронзовыми вкладышами и подачей смазки из нажимных масленок. На ваерном валу свободно вращаются ваерные барабаны 21, которые могут быть соединены с валом кулачковыми муфтами 14, передвигаемыми рычажными приводами 18. Муфты 14 предохраняются от выключения стопорами 19. На конусных шейках, концов ваерного вала сидят на шпонках и закреплены гайками одинарные турачки 1. В средней части вала в корпусе редуктора закреплено на шпонках червячное колесо. У левой стойки 3 на ваерном валу на шпонке закреплено цилиндрическое зубчатое колесо для привода вспомогательного вала 30.

Вспомогательный вал 30 уложен в подшипники корпуса редуктора и стоек станины, устроенные так же, как подшипники ваерного вала. Вал 30 имеет на концах одинарные турачки 17, закрепленные так же, как турачки ваерного вала. Для привода вал 30 имеет цилиндрическую шестерню, сидящую на валу свободно. Шестерня может соединяться с валом кулачковой муфтой 31, которая перемещается по валу на скользящей шпонке с помощью винтового привода, работающего от маховика. (На судах Мурманского тралового флота винтовой привод муфты 31 заменен обычным рычажным).

Шестерня вспомогательного вала находится в зацеплении с колесом ваерного вала. Эта передача заключена в кожух 2, закрепленный на стойке 3, который служит ей масляной ванной.

На некоторых лебедках турачки вспомогательного вала заменены дополнительными барабанами для вытяжных тросов канатоемкостью 60 м стального троса диаметром 22 мм.

а – 3; б – 55

Электродвигатель постоянного тока 26 соединяется с червяком редуктора фрикционной муфтой 24 предельного момента и промежуточным валом 23. Наружная поверхность муфты 24 используется как шкив колодочного электромагнитного тормоза. Электродвигатель 26 и тормоз 25 установлены на сварном фундаменте 27. Управление электродвигателем производится маховичками 29 горизонтального валика, расположенными в средней части лебедки и у ее стоек. Валик управления вращается в подшипниках кронштейнов, расположенных на стойках лебедки, и обе его половины карданными шарнирами соединены с обоими концами валика барабана контроллера 28 управления лебедкой, закрепленного на корпусе редуктора.

Ваерные барабаны 21 имеют шкивы ленточных тормозов 13, ленты которых затягиваются вручную при помощи маховиков 20. Винты тормозов поддерживаются подшипниками, закрепленными на кронштейне 16, соединяющем стойки 3 и 15. Травление ваеров производится только при освобождении ленточных тормозов, которые охлаждаются водой через специальные патрубки. Расход воды на охлаждение тормозов – примерно 500 литров в час.

Каретки 6 ваероукладчиков движутся с помощью реек 7, перемещаемых зубчатыми шестернями валиков 8. Каретки катаются на роликах по рельсу 4, закрепленному на кронштейнах стоек и корпуса редуктора. Нижняя часть каретки направляется роликами, катящимися между угольниками 5, установленными на кронштейнах 11, закрепленных болтами на фундаментной раме лебедки. Механический привод ваероукладчика работает от цепной звездочки 10 ваерного барабана, а ручной – от маховиков 22.

На рис. 21 показан ваерный вал лебедки, детали редуктора и фрикционная муфта предельного момента.

А – левая часть ваерного вала; Б – червяк и червячное колесо редуктора лебедки; В – фрикционная предохранительная муфта

На рис. 21, А показана левая часть цельнокованного ваерного вала 21. Вал лежит по концам на бронзовых вкладышах 1 подшипников 3 стоек станины лебедки, застопоренных коксами 2. На крышках 3 подшипников установлены колпачковые масленки. Стальная литая червячная шестерня 20 насажена на вал 21 на шпонках и имеет бронзовый венец 19, надетый горячей посадкой и закрепленный упорным буртом и болтами. В осевом направлении вал 21 зафиксирован двумя упорными шарикоподшипниками 23, поставленными по обеим сторонам ступицы шестерни 20. Средняя часть ваерного вала опирается на бронзовые вкладыши 22, застопоренные коксами в корпусе 18 редуктора, смазываемые колпачковыми масленками. Обоймы подшипников 23 упираются в торцы вкладышей 22 и выточки корпуса 18.

На ваерном валу 21 на бронзовых втулках 12 и 25, запрессованных с обеих сторон, свободно вращается ваерный барабан 11. Барабан 11 сварно-литой конструкции с приваренными наружной 9 и внутренней 16 ребордами, усиленными приварными кольцами и ребрами жесткости. Наружная реборда 9 имеет литой тормозной, шкив 8, закрепленный болтами. Втулки 12 и 25 служат подшипниками ваерному барабану, зазор в которых рекомендуется держать в пределах 0,15-0,18 мм. Они смазываются маслом, залитым в полость барабана через отверстие, закрытое пробкой 14. Масло в барабан можно заливать и через масленку у наружной реборды 9.

Читайте также: Палубные и промысловые механизмы

При медленном вращении барабана масло просто стекает к подшипникам, а при большом числе оборотов начинает действовать особое приспособление, устроенное следующим образом. На валу 21 на шпонках 28 поставлены маслосборные кольца 13, которые удерживаются на заданном расстоянии распорными стержнями 15. Кроме того, на валу между кольцами 13 на шпонках 27 поставлены винтовые лопасти, не показанные на рисунке. При вращении барабана относительно неподвижного вала лопасти гонят масло в круговые канавки маслосборных колец 13, оттуда оно по сверлениям 29 вала попадает к подшипникам, и они обильно смазываются. В барабан заливается 11 литров масла. Для предотвращения утечки масла из внутренней полости барабана у внутреннего торца барабана поставлена композитная манжета 24, а у наружного торца – резиновое кольцо 10.

Барабан в осевом направлении фиксируется кольцом 7, навинченным на вал и застопоренным винтами. Для смазки торца втулки 25, упирающегося в торец подшипника редуктора, в последнем сделано сверление, соединяющее торец подшипника со смазочным каналом масленки. Кольцо 7 фиксирует и крайнее положение кулачковой подвижной муфты 4, кулачки которой могут входить в зацепление с кулачками на торце ступицы барабана. Муфта 4 передвигается по квадратному участку вала 21 рычажным приводом, бугель 6 которого имеет отверстия, куда входят цапфы сухарей 5, находящихся в выточке муфты. Для привода ваероукладчика на выступающем конце втулки 25 насажена цепная звездочка 17, закрепленная винтами.

На рис. 21, В показаны червяк 11 и червячное колесо 1 редуктора лебедки, посаженное на ваерный вал на двух шпонках. Вал червяка 11 уложен в однорядный цилиндрический роликоподшипник 13, двухрядный радиально-сферический роликоподшипник 9 и упорный однорядный самоустанавливающийся роликоподшипник 7. Подшипники червячного вала смонтированы во втулках 3 и 16, закрепленных фланцами на шпильках в отверстиях корпуса 2 редуктора. Для смазки подшипников в приливах корпуса имеются отверстия, через которые масло попадает из корпуса редуктора во внутренние полости втулок.

Червяк 11 трехзаходный. Роликоподшипник 13 удерживается на валу червяка кольцом 12, длинной распорной втулкой 15 и соединительной полумуфтой 20, поставленной на шпонке 21 и закрепленной торцовой шайбой 22 с болтами и стопорными планками. Подшипник 13 во втулке 16 фиксируется распорной втулкой 14, прижатой крышкой 17. Крышка 17 закреплена шпильками и имеет сальник 18, уплотняющий отверстие для прохода вала червяка.

На другой конец вала червяка надето маслоотбойное кольцо 10, в ступицу которого упирается роликоподшипник 9. Он прижат втулкой 8, на которую надет упорный подшипник 7. Втулка 8 удерживается на валу шайбой и двумя гайками 6. Наружная обойма подшипника 9 вставлена в выточку втулки 3, а наружная обойма подшипника 7 – в выточку глухой крышки 4, закрепленной, как и втулка 3, на шпильках. Упорный торец крышки 4 имеет гнезда, в которые вставлены спиральные пружины 5, амортизирующие осевой разбег червяка.

На рис. 21, Б показана фрикционная предохранительная муфта передачи от электродвигателя к червяку редуктора. Полумуфта 1 надета на шпонке на конец вала электродвигателя, а на ее ступицу надета другая полумуфта 7, крышка 10 которой соединяется с фланцем промежуточного вала. Обе полумуфты центрируются роликоподшипником 12, наружная обойма которого вставлена в кольцо 13, находящееся в выточке полумуфты 1, а внутренняя обойма надета на кольцо 11, закрепленное на крышке 10.

На шлицы наружной поверхности полумуфты 1 насажены фрикционные диски 9, которые находятся между фрикционными дисками 8, поставленными на шлицах внутренней поверхности полумуфты 7. Фрикционные диски 8 и 9 сжимаются кольцом 6, которое прижимается пружинами 5. Пружины 5 надеты на болты 4, пропущенные сквозь отверстия кольца 14, в которое упираются концы пружин. Кольцо 14 упирается в свою очередь в кольцо 2, навинченное на ступицу полумуфты 1. Болты 4 ввинчены в нажимное кольцо 6.

Предохранительная муфта устанавливается с таким расчетом, чтобы она могла передать максимальный вращающий момент, равный 2,2 номинального момента вала электродвигателя. Регулировка муфты производится следующим образом. Поворачивая кольцо 2, прижимают его вплотную к кольцу 14, затем, ввинчивая болты 4, освобождают кольцо 14 от нажатия пружин 5. Поворачивают кольцо 2 на 2,2 оборота и фиксируют стопорными винтами 15. Затем вывинчивают болты 4, перенося натяжение пружин на кольцо 14, и пакет фрикционных дисков будет сжиматься с должным усилием.

Реечный ваероукладчик с электромеханическим реверсом каретки, примененный на лебедках данного типа, показан на рис. 22, а его кинематическая схема приведена на кинематической схеме лебедки (см. рис. 20). На рис. 22, А показаны каретки ваероукладчика, устройства для их передвижения и реверса.

А – общий вид кареток и устройств для их передвижения в реверса; Б – редуктор ваероукладчика; В – каретка

Сварные каретки 4 направляются рельсом 2, по которому катятся их ролики, причем ролики 5 катятся по рельсу сверху и воспринимают вес каретки, а ролики 10 катятся по нижней поверхности рельса 2 и направляют каретку. Нижняя часть каретки направляется роликом, движущимся между двумя направляющими угольниками 12, установленными на кронштейнах 14. Каретки имеют два вертикальных рола 3 и горизонтальный рол 11, направляющие ваера. Крайние положения каретки фиксируются пружинными ограничителями 1, расположенными по концам и в середине рельса 2. При крайних положениях кареток они упираются в приварные упоры 9 кареток. Каждая каретка имеет зубчатую рейку 6, которая передвигается шестерней 7, причем нажимной ролик 8 не дает рейке подняться и расцепиться с шестерней.

В нижней части каретка имеет кронштейн 15, сквозь отверстие которого проходит штанга 16 управления с установочными кольцами 17. При передвижении каретки и подходе ее в крайние положения кронштейн 15 нажимает на соответствующее установочное упорное кольцо 17 и передвигает в осевом направлении штангу 16, которая перемещается в отверстиях кронштейнов 14. На конце штанги 16 у средины лебедки имеется упорный диск, по обеим сторонам которого располагаются ролики концов углового рычага ротора реверсивного переключателя 18. При передвижении штанги 16 ротор этого переключателя поворачивается и переключает ток с одного соленоида муфты редуктора на другой и меняет направление движения каретки. На другом конце штанги 16 поставлены два упорных кольца, между ними находится конец рычага 13 ротора предельного выключателя, который выключает соленоиды лебедки, если каретки перейдут предельно допустимое крайнее положение.

Рис. 22, В дает некоторое представление об устройстве каретки ваероукладчика. В отверстия верхних листов 4 каретки вставлены штыри 2, на которых вращаются ролики 1, поддерживающие каретку. Ролики имеют в отверстиях ступиц запрессованные бронзовые втулки, трущиеся поверхности которых смазываются при помощи колпачковых масленок 3. По нижней поверхности рельса катятся ролики 5, вращающиеся на шарикоподшипниках 9 на осях 7. Подшипники закреплены в гнездах роликов 5 крышками 8, смазочные полости подшипников уплотнены манжетами. На нижнем листе каретки закреплен приварной кронштейн 11, сквозь отверстие которого проходит штанга управления движением каретки. Там же со стороны барабана приварен козырек 12, направляющий ваер. С передней стороны каретка имеет кронштейны 10 для оси горизонтального рола.

Вертикальные ролики 15 вращаются на осях 13, закрепленных гайками 19 на верхнем и нижнем листах каретки. Цилиндрические части 15 ролов имеют крышки 17, в отверстия которых входят трубы 16, закрепленные гайками 18. В эти трубы сверху и снизу запрессованы бронзовые втулки 14, на которых вращаются ролы. Они смазываются при помощи колпачковых масленок 6, которые трубками 20 соединены с внутренними сверлениями осей 13, откуда смазка поступает к трущимся поверхностям.

На рис. 22, Б показан редуктор ваероукладчика. Редуктор смонтирован в литом чугунном корпусе 12 с крышкой 5, который служит масляной ванной шестерням. Сверху корпус 12 имеет крышку 7 для осмотра и налива масла. Цепная звездочка ваерного барабана при помощи шарнирной цепи вращает звездочку редуктора, на валу которой имеется коническая шестерня, находящаяся в постоянном зацеплении с двумя коническими шестернями 8. С их помощью изменяется направление движения каретки ваероукладчика.

Шестерни 8 свободно вращаются на валике 1 на запрессованных в их ступицах бронзовых втулках и имеют конусы 9, которыми каждая шестерня 8 в отдельности может соединяться с двухсторонней конусной фрикционной муфтой 10. Муфта 10 передвигается в осевом направлении на валу 1 на скользящих шпонках. Передвижение муфты 10 осуществляется якорем, который притягивается двумя соленоидами в ту или другую сторону в зависимости от того, по какому соленоиду проходит ток, включенный реверсивным переключателем (см. рис. 22, А). Валик 1 вращается в бронзовой втулке 11 отверстия корпуса и такой же втулке, запрессованной в отверстие крышки. В эти втулки смазка поступает от масленок по каналам в стенке корпуса и крышке. На валике внутри корпуса имеется шестерня 6, сидящая на шпонке, снаружи свободно вращается на бронзовой втулке колесо 4. На конец валика 1 надета свободно вращающаяся пальцевая муфта 2, пальцы которой входят в отверстия звездочки 3. При передвижении муфты 2 ее пальцы входят в отверстия колеса 4 и таким образом соединяют это колесо со звездочкой 3. Звездочка 3 шарнирной цепью связана со звездочкой маховика ручного привода (см. рис. 19 и 20).