В идеале швертовый колодец должен быть выполнен за одно целое с корпусом, но это возможно далеко не всегда. Сложно изготовить основную форму так, чтобы с ее помощью можно было отформовать не только сам корпус судна, но и глубокий и узкий полый выступ с параллельными стенками в нижней части корпуса. Обычно швертовый колодец формуют отдельно и затем присоединяют к корпусу.

Следует учитывать, что чем сложнее форма, тем труднее извлечь из нее готовую конструкцию. А корпус суднаРемонт деревянных частей корпуса судна и изоляционные работы с отформованным за одно целое шверто вым колодцем извлечь из формы весьма нелегко. Кроме того, такая форма скорее изнашивается, увеличивается риск ее повреждения и возрастает объем работ по ремонту формы после изготовления и извлечения каждой конструкции.

Швертовый колодец

Простые формы лучше во всех отношениях и именно их следует применять судостроителям-любителям.

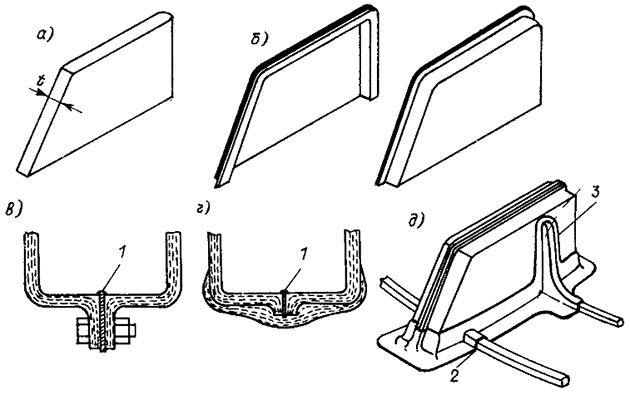

Швертовый колодец должен представлять собой глубокую и настолько узкую конструкцию, что внутрь ее невозможно проникнуть; поэтому в данном случае форма в виде матрицы не подходит. Но и форма в виде пуансона тоже не годится: швертовый колодец слишком глубок и прямолинеен, чтобы его можно было достаточно легко снять с пуансона. Наиболее просто отформовать швертовый колодец из двух половин.

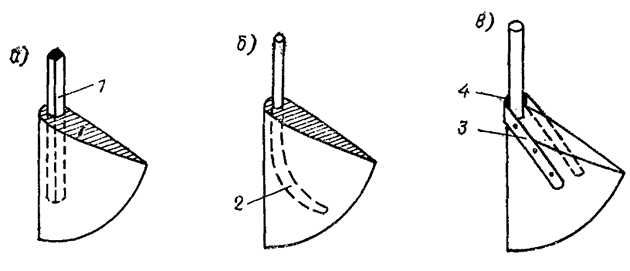

Если стенки колодца параллельны, следует изготовить шаблон требуемой конфигурации толщиной t, равной половине ширины зазора в готовом колодце (рис. 1).

Лучший материал для шаблона — древесно-стружечная плита; она имеет достаточные размеры и стоит недорого. Уложите шаблон на ровный верстак или на пол и накройте полиэтиленовой пленкой, которая обеспечит разделение шаблона и детали после формования. Отформуйте на шаблоне первую половину колодца, предусмотрев с трех сторон отбортовки. Со стороны дна отбортовки быть не должно. Снимите с шаблона готовую половину, переверните шаблон и отформуйте вторую половину колодца с такими же отбортовками.

Для соединения обеих половин швертового колодца проще всего стянуть болтами отбортовки, проложив между ними уплотнительный материал, но такое соединение выступает наружу и на нем неудобно сидеть. Более аккуратное соединение можно получить, если подрезать отбортованные кромки до 6 мм (что обеспечит вполне достаточную площадь контактной поверхности), сжать обе половины вместе и наформовать накладку поверх наружной кромки стыка. Уплотнять стык мокрым стекломатом не рекомендуется: он будет выдавлен из стыка и налипнет на стенки колодца.

Подрезать его изнутри невозможно из-за большой глубины колодца, в то время как излишки уплотнительного материала можно удалить, например, палкой.

Для установки швертового колодца на судно необходимо прорезать в корпусе паз и обработать кромку колодца в соответствии с профилем днищевой части так, чтобы колодец устанавливался поверх шпангоутов. Обработанные кромки швертового колодца и паза в корпусе нужно покрыть смолой, поскольку они будут смачиваться водой.

Присоедините швертовый колодец к днищу на прокладке из мокрого стекломата и плотно прижгите его. Наформуйте по периметру кромки угловую накладку, чтобы прочно скрепить швертовый колодец с судном. Эта накладка должна быть хорошо приформована и не иметь внутренних дефектов, иначе она явится постоянной причиной возникновения течи, создающей немало хлопот. Это соединение при эксплуатации подвергается значительным нагрузкам, в особенности на гоночных швертботах легкой постройки, корпус которых обладает гибкостьюМалотоннажные суда из стеклопластика. Если в каком-либо месте соединения связь окажется недостаточно прочной, кромка оторвется от днища из-за изгиба корпуса во время движения судна. Угловая накладка должна иметь достаточно большую поверхность контакта. Необходимо обратить внимание на то, чтобы внутри швертового колодца не осталось не пропитанных смолой волокон стекла.

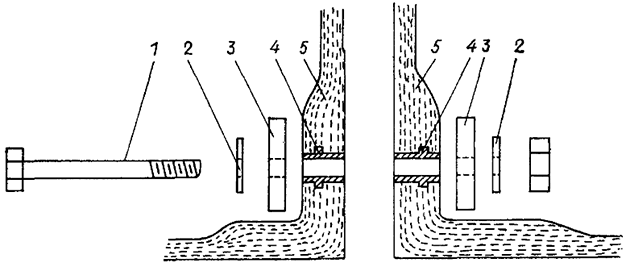

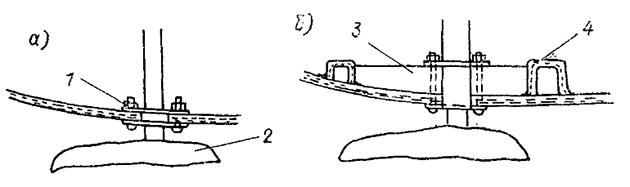

Очень полезно создать усиление конструкции вокруг болта, являющегося осью, на которой подвешен шверт, поскольку он несет большую сосредоточенную нагрузку и подвержен износу (рис. 2).

Дополнительным усовершенствованием конструкции явится заформовка в опору болта втулки из металла или туфнола. Для уплотнения болта и предотвращения течи нужны прокладки больших размеров из мягкого материала.

Аккуратный вид могли бы придать креплению резьбовые водонепроницаемые колпачки, навернутые на головку болта и гайку и тщательно заделанные. Однако при всей внешней привлекательности такая конструкция весьма непрактична. Важно, чтобы болт можно было легко извлечь с целью проверки его состояния. Шверт и шверттали также должны отсоединяться без всяких затруднений.

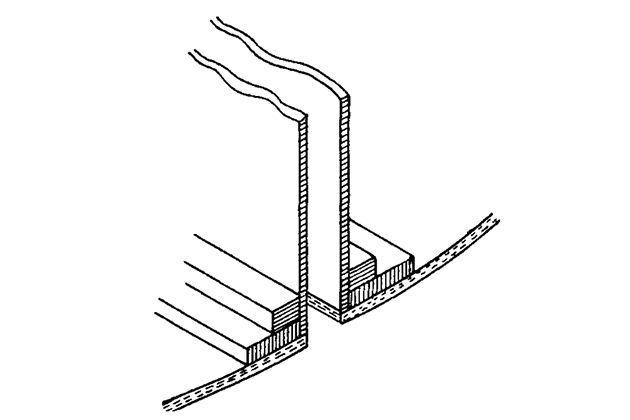

Обычно швертовый колодец нуждается в дополнительной опоре (рис. 3), поскольку он подвергается значительным нагрузкам.

Боковое давление воды необходимо каким-то образом уравновесить. Лучше всего сделать это, использовав в качестве опоры верхней части швертового колодца банку или переборку. Если есть возможность, приформуйте к стенкам швертового колодца подкрепляющие угловые опоры коробчатого сечения с фланцами. Это позволит значительно повысить жесткость и прочность всего узла. Опоры должны соединяться с какими-либо поперечными прочными связями и служить их продолжением. При креплении угловых опор только к обшивке корпус будет поврежден. На прогулочных судах швертовый колодец необходимо связывать конструктивно с переборками, палубой или прочными частями жилых помещений.

Укрепленный в верхней части швертового колодца подъемный блок должен быть стандартной конструкции. Верхнюю часть следует сделать съемной или по крайней мере снабдйть ее съемной панелью. Это позволит очищать и освобождать шверт в случае его заклинивания в колодце из-за попадания в зазоры грязи или камней. Чем крупнее судно, тем важнее, чтобы застрявший шверт можно было очистить и освободить при нахождении судна на плаву. Слегка расширяющийся книзу зазор в швертовом колодце в значительной мере обеспечит самоочищаемость шверта, в том числе имеющего обтекаемый профиль переменного сечения.

Съемная верхняя часть швертового колодца должна располагаться значительно выше уровня ватерлинии, чтобы обеспечить доступ внутрь колодца при нахождении судна на плаву. В этом случае одним потенциальным источником течи будет меньше. Некоторые суда трудно спасать, когда они тонут при захлестывании волной или опрокидывании, потому что вода прибывает через верхнюю часть швертового колодца быстрее, чем ее успевают откачивать. Однако сказанное лишь в редких случаях относится к гоночным шлюпкам, поскольку они проектируются с учетом допустимости опрокидывания.

Швертовый колодец в значительной степени загромождает жилое пространство прогулочного судна. Уменьшить это неудобство можно за счет применения узкого шверта и размещения колодца ниже уровня пола каюты или объединения его с передней частью койки. Но поскольку в такой конструкции верхняя часть колодца неизбежно будет находиться ниже уровня ватерлинии, она должна быть совершенно водонепроницаемой.

Предлагается к прочтению: Кокпит и комингсы на судах из стеклопластика

При защемлении шверта прочистка колодца на плаву практически невозможна, а на берегу серьезно затруднена. В связи с этим зазор в колодце должен расширяться книзу, а сам колодец рекомендуется отформовывать за одно целое с корпусом судна. Шверттали следует пропускать наверх через герметично заделанную трубу до уровня палубы, и уж во всяком случае значительно выше ватерлинии (с учетом дифферента, килевой качки и опасного захлестывания волной). Можно также вывести наружу валик привода подъемного механизма шверта, пропустив его через сальник.

Шверт

Относительно швертов существуют две крайних точки зрения. Одни говорят, что шверт должен быть тяжелым, чтобы увеличивать остойчивость судна. Другие считают, что шверт должен быть легким, так как единственное его назначение — предотвращать боковой снос судна. Однако в любом случае важную роль играет конструкция судна, и в зависимости от нее справедливой может оказаться любая из этих точек зрения.

Шверт значительной массы отформовать нелегко. Гораздо проще сделать его из толстого металлического листа. Однако можно воспользоваться методом, который п рименяется при изготовлении внутренних балластных килей (см. статью “Балластные кили”).

Вместе с тем тяжелый шверт оказывает значительное влияние на конструкцию судна. Болт, вокруг которого он разворачивается, шверттали и способ их присоединения, крепление и опора швертового колодца, а также все части формованного корпуса в районе расположения упомянутых элементов должны быть гораздо прочнее, чем при использовании легкого шверта.

Возникновение неисправности в подвеске или устройстве подъема—опускания тяжелого металлического шверта отнюдь не будет способствовать повышению безопасности плавания. Если болт или трос лопнет, шверт повиснет вертикально в нижнем положении. В тщательно продуманной конструкции должно быть предусмотрено предохранительное устройство, предотвращающее опускание шверта в подобных случаях. Однако мало кто из конструкторов правильно оценивает опасность такого опускания, и предохранительные устройства устанавливают редко. Свободно болтающийся шверт неуправляем и, кроме того, он ненадежно закреплен. Если судно коснется грунта, то, вероятнее всего, шверт согнется или будет поврежден швертовый колодец. И швертовый колодец, и корпус судна должны быть достаточно прочными, чтобы выдерживать возникающие в таких случаях значительные дополнительные нагрузки. Если это условие не будет соблюдено, любая мелкая неисправность может вызвать ряд крупных повреждений. Но выполнить указанное условие возможно только при увеличении массы судна, а следовательно, и его стоимости.

Большинство неприятностей, связанных с применением металлических швертов, обусловлено, электролитическими процессами. Очень важно, чтобы шверт и болт, являющийся осью его вращения, были изготовлены из одного и того же материала. Втулка для болта, заформованная в стенку швертового колодца, должна быть изготовлена из того же металла, что и болт, или неметаллического материала, например туфнола или найлона.

Необходимо правильно выбирать материалы и других металлических частей, находящихся под водой:

- латунных накладок на киле;

- деталей крепления руля;

- дейдвудной трубы, закрепленной на обшивке корпуса арматуры, и др.

Правда, латунная арматура в сочетании со стальным швертом останется невредимой, корродировать будет стальной лист. Однако арматура из легких сплавовПалубная арматура судна из стеклопластика в присутствии стали будет разрушаться вследствие коррозии.

Шверт, предназначенный исключительно для создания бокового сопротивления, можно отформовать. Такой шверт легок, обращение с ним не вызывает затруднений. Это, в свою очередь, означает, что шверттали, детали его крепления и формованный корпус судна будут более легкими и, следовательно, более дешевыми. Формованному шверту несложно придать положительную или, в крайнем случае, нулевую плавучесть, так что в случае выхода из строя какой-либо детали его крепления безопасность судна не будет нарушена. Шверт просто всплывет внутри колодца. Хорошее судно можно удерживать на заданном курсе и с поднятым швертом. Для стеклопластикового судна более подходящим следует, повидимому, считать легкий шверт, поскольку и само судно обычно является легким.

Шверт можно изготовить из двух половин, соединенных между собой на клею, механическими креплениями или наформовкой поверх кромок стыковой накладки. В соответствии с новейшей технологией обе половины шверта сжимают и заполняют пенопластом, вспениваемым в изделии. При таком методе обеспечивается надежное соединение частей, устраняется возможность попадания воды внутрь шверта и придается ему прочность трехслойной конструкции. Однако не следует полагаться только на адгезионную связь двух половин шверта. Поскольку напряжения в его конструкции бывают высокими, адгезионную связь следует дополнить механическим креплением или наформовкой поверх кромки стыковой накладки. Слабо скрепленные или заделанные кромки расходятся, внутрь шверта попадает вода и начинается загнивание.

Заделка на мокром стекломате не обеспечит необходимой прочности.

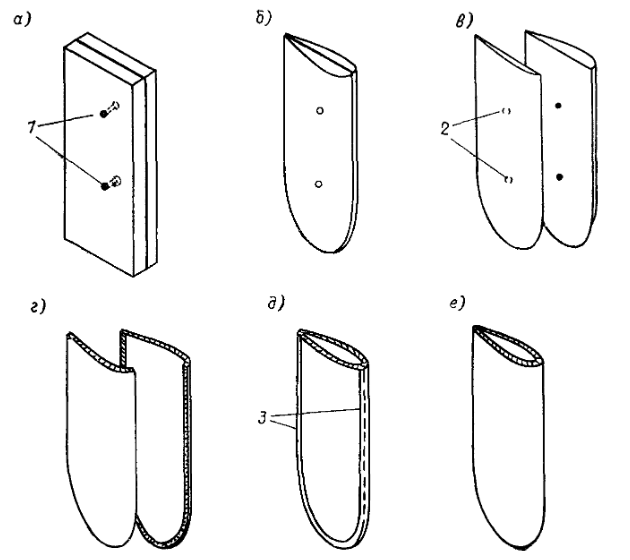

Шаблон для формования обеих половин шверта лучше изготовлять как единую деталь. Можно затем распилить его посредине. Проще выполнить шаблон из двух деревянных плашек, временно скрепленных друг с другом (например, шурупами), так, чтобы впоследствии их было легко разъединить. Если из этих плашек изготовить один шаблон, состоящий из двух частей, то отформованные по ним половины шверта будут точно совпадать друг с другом (рис. 4).

Можно воспользоваться полным циклом формования: шаблон— форма — формованная деталь. В этом случае шаблон должен иметь те же размеры, что и готовый шверт. Однако можно использовать части единого шаблона непосредственно в качестве пуансонов, тогда их размеры следует уменьшить на толщину отформованного шверта. При изготовлении полноразмерных шаблонов и применении сделанных по ним матриц обеспечивается высокое качество наружной поверхности и точное соблюдение заданных размеров. Пуансон значительно дешевле матрицы, но при формовании с его использованием наружная поверхность конструкции получается грубой, требующей дополнительной отделочной обработки. Кроме того, при формовании обычно не удается точно выдержать толщину стенок, особенно там, где шверт плавно сужается по направлению к задней кромке, поэтому наружные размеры обычно имеют значительные отклонения.

При изготовлении шверта высокого качества, с жесткими допусками, например, для гоночной шлюпки, а также в условиях крупносерийного производства, технически и экономически оправдано применение полного цикла: шаблон—матрица—формованная конструкция. Для судостроителей-любителей или при мелкосерийном производстве более целесообразно использовать пуансон.

Для любителя, которому нужен единственный шверт, наиболее простым решением будет изготовление внутреннего шаблона и формование на нем цельного шверта, как на заполнителе. И в этом случае размеры заполнителя должны быть меньше размеров окончательно изготовленного шверта на толщину формованной оболочки, а для получения гладкой и соответствующей заданным размерам наружной поверхности потребуется дополнительная отделочная обработка. Такой метод успешно использовали некоторые первоклассные спортсмены-гонщики при постройке своих шлюпок. Одно из его преимуществ заключается в возможности сделать заполнитель частью конструкции. Заполнителем может служить, например, фанера, которая будет способствовать повышению прочности конструкции. Это позволит уменьшить толщину и стоимость формованной оболочки. Тонкая формованная оболочкаСоздание защищенных от износа конструкций судна, в свою очередь, значительно увеличит прочность фанеры именно в том месте, где подобное качество может быть использовано с наибольшей эффективностью.

Заполнитель из пенопласта легче, его проще обрабатывать, но он менее прочен, чем фанера, поэтому толщина формованной оболочки здесь должна быть больше. Практически в этом случае вся прочность обеспечивается за счет оболочек, но все же конструкцию можно считать трехслойной, в которой оболочки взаимно поддерживают друг друга. Однако пенополистирол не обладает минимально необходимой прочностью для использования в подобных конструкциях, поэтому пенопласт должен быть изготовлен на основе жесткого поливинилхлорида или полиуретана плотностью около 0,1 г/см³.

Формовать шверт для маленькой шлюпки обычно бывает нецелесообразно. Гораздо проще сделать его из фанеры. Если высокая прочность и чистота отделки наружной поверхности формованного шверта высокого качества имеют ценность для гоночной шлюпки, а прочность и легкость — для прогулочного судна, то признать эти качества совершенно необходимыми для небольшого парусного суденышка трудно.

Та часть формованного шверта, через которую проходит болт, служащий осью вращения, должна иметь значительно увеличенную толщину. Осуществить это в полой конструкции достаточно просто. Необходимо удалить часть деревянного заполнителя с каждой стороны, чтобы образовались углубления, размеры которых позволили бы увеличить толщину оболочки примерно вдвое. На небольших шлюпках, вероятно, сам деревянный заполнитель обеспечит требуемую прочность.

Рекомендуется, чтобы в полых швертах болт, служащий осью вращения, проходил через втулку, заделанную в формованную конструкцию. При этом будет обеспечена достаточная опорная поверхность. В противном случае возникает интенсивный износ кромок тонкой формованной оболочки. Метод заделки такой втулки описан в статье “Крепление арматуры и соединение отформованных конструкций” и показан на рис. “Крепление арматуры к трехслойным формованным конструкциям”.

Деревянный заполнитель необходимо тщательно заделать, чтобы изолировать его от контакта с водой. Полый шверт можно сделать затопляемым с целью уменьшения его плавучести, как это делается со шлюзовыми воротами. Качество формования на внутренней поверхности и чистота ее отделки должны быть достаточно высокими, чтобы постоянный контакт с водой не привел к повреждениям этой поверхности шверта.

Рули

Отформовать руль нелегко, гораздо проще изготовить его из дерева. Вследствие этого рули чаще делают деревянными или металлическими. Вокруг дерева снаружи можно отформовать оболочку из стеклопластика для защиты или придания ему дополнительной прочности. Стекломат для этой цели непригоден, следует использовать стеклоткань или тканую ровницу.

Если по каким-либо причинам необходим формованный руль, то его следует формовать так же, как и шверт.

Изготовленное из металла рулевое устройство обычного типа, установленное на судне общепринятым способом, является, пожалуй, непревзойденным по прочности и надежности в эксплуатации. Втулки и подшипники из туфнола и найлона представляют собой, конечно, значительное усовершенствование. Однако следует учитывать, что нагрузки на опоры от массы деревянного или формованного руля будут гораздо меньше, чем от стального при нахождении судна на плаву.

Читайте также: Небалластные кили судов из стеклопластиков

Для поворота руля необходимо иметь на судне то или иное устройство. Это не такое простое дело, как может показаться на первый взгляд, потому что при перемещении руля приходится преодолевать воздействие значительных сил, а крепится руль лишь одной своей кромкой. Более того, при определенных условиях, в частности при движении кормой вперед парусного судна, лежащего в дрейфе при неблагоприятной погоде, или при посадке судна на мель, могут возникнуть исключительно высокие нагрузки не только на руль, но и на детали его крепления, румпель, рулевой привод и корпус судна. В связи с этим на моторных судах, эксплуатируемых в еще более тяжелых условиях, чаще устанавливают балансирные рули.

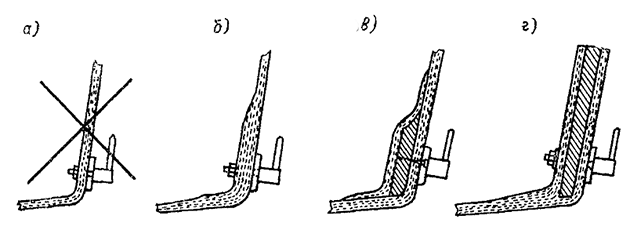

Заделывать баллер в формованный руль не следует, даже если придать баллеру квадратное сечение (рис. 5).

Заделанная часть неизбежно начнет проворачиваться в отформованном отверстии под действием возникших однажды чрезмерных нагрузок.

Начавшись, процесс будет развиваться до тех пор, пока отверстие не превратится в круглое и судном станет совершенно невозможно управлять. Для того чтобы появившийся незначительный люфт превратился в полностью разработанное отверстие, иногда бывает достаточно нескольких часов хода, а тем более одного перехода в штормовую погоду.

Если находящийся внутри руля конец баллера сделать в форме лопатки или загнуть его, а затем заформовать в руль, то соединение получится гораздо более прочным и надежным. Однако руль будет трудно ремонтировать. Кроме того, необходимо очень точно выдержать положение баллера при формовании. Такой метод больше подходит при изготовлении руля из двух формованных половин.

Наилучшим методом является установка на баллер двух боковых кронштейнов, которые либо привариваются к нему, либо штампуются за одно целое.

Кронштейны можно с достаточной надежностью прикрепить к баллеру и подругому, например с помощью квадратного штыря и металлической втулки с квадратным отверстием, а также шпоночного или фланцевого соединения.

В тех случаях, когда допустимо использовать баллер большого диаметра (например, на судне с транцевой кормой), его можно отформовать за одно целое с пером либо как цельное изделие, наформовав стеклопластиковую оболочку на заполнитель, либо из двух половин, скрепленных затем друг с другом. Поскольку на баллер будут воздействовать значительные скручивающие нагрузкиПрочность плавучих доков и общие характеристики внешних сил, его лучше формовать с применением стеклоткани или тканой ровницы. Особое внимание нужно обратить на слабое место, находящееся в районе перехода баллера в перо руля. Толщину руля следует также значительно увеличить вблизи рулевых штырей.

Еще на ранней стадии разработки судна необходимо предусмотреть, чтобы замена всей арматуры рулевого устройства не вызывала затруднений. Нужно также, чтобы руль можно было снимать для ремонта. Чем проще устройство всех этих частей, тем лучше. Сложную, изготовленную по специальному заказу отливку трудно заменить через 10 лет даже в той стране, где она была изготовлена, не говоря уж о каком-либо удаленном географическом районе. В то же время простые по конструкции детали, не требующие пригонки с высокой точностью, можно приобрести или изготовить и заменить где угодно, что крайне важно для судов, строящихся на экспорт. Что касается литой арматуры рулевого устройства, то к ней относятся все те соображения, которые высказывались применительно к отливкам для балластных килей. Каждую отливку необходимо изготовлять точно, чтобы она подходила к предназначенному для нее месту на судне, поскольку судно невозможно дорабатывать и подгонять к деталям арматуры.

Если формованное судно имеет кормовой подзор и формованный кокпит, а баллер его руля работает в Рулевые устройства судна. Дефектация и ремонтгельмпортовой трубе обычного типа, то благодаря гибкости корпуса такого судна может возникнуть следующая любопытная проблема. На крепко построенном деревянном судне опора баллера состоит из трех подшипников и при надлежащей центровке вызывает немного хлопот. Однако если та же система установлена на формованном корпусе, то при плавании в непогоду корпус может изогнуться настолько, что один из подшипников заклинит. Этим подшипником скорее всего будет верхний, расположенный на палубе или в кокпите, поскольку обычно конструкции этой части судна имеют меньшую толщину и, кроме того, на них воздействуют сосредоточенные и переменные по величине и точкам приложения местные нагрузки от массы экипажа и такелажа.

Выходом из подобного положения может стать установка дополнительных шпангоутов для уменьшения относительных перемещений (как это делается при установке судовых двигателей для предотвращения возможности мгновенного перекоса валов). Более простое и легкое решение заключается в том,чтобы не препятствовать перемещениям, но один из подшипников смонтировать на упругом основании. Вообще говоря, перемещения будут весьма малыми и, возможно, недостаточными, чтобы вызвать заклинивание или хотя бы заедание. Однако даже незначительных перемещений может хватить, чтобы началось заедание или наступило заклинивание оси, вращающейся в трех подшипниках. Такие перемещения являются вполне возможными в легкой и податливой конструкции. Вероятно, будет достаточно, если фланец опоры на одном конце закрепить с прокладкой из резинового кольца.

На моторных судах принято монтировать руль без нижнего подшипника, пропустив баллер через днище (рис. 6).

Важно укрепить корпусСпособы борьбы с обрастанием корпуса судна разными морскими микроорганизмами вблизи места такого монтажа руля не только путем установки массивной подкладки и увеличения толщины для создания достаточной опорной поверхности, но и с помощью добавочных шпангоутов, обеспечивающих повышение жесткости этой части корпуса.

В нормальных условиях эти дополнительные шпангоуты не обязательно должны устанавливаться, но обычно рули такого типа бывают совершенно незащищенными и могут получить повреждения. Руль может погнуться, но нельзя допустить, чтобы он проломал днище и попал внутрь корпуса, даже если судно сядет на мель своим рулем и при этом его будет бить о камни.

Таким образом, крайне важно, чтобы место установки руля было не просто сквозным отверстием в корпусе судна, а достаточно прочной конструкцией, способной выдерживать массу судна с коэффициентом запаса, достаточным для учета возможных ударов рулем о грунт.

Арматура рулевого устройства

Даже на маленькой шлюпке руль может подвергаться воздействию больших нагрузок, в особенности при посадке на грунт. Вследствие этого очень важно, чтобы вся арматура рулевого устройства была прочно закреплена. Постоянные перемещения и давление ослабят недостаточно затянутые винты. Необходимо также, чтобы крепеж был легко заменяем, поскольку арматура рулевого устройства ломается или изнашивается гораздо чаще любой другой.

Под каждой деталью рулевого устройства необходимо увеличить толщину корпуса или установить подкладку. По возможности крепить детали следует пропущенными насквозь болтами, а не приворачивать винтами (рис. 7).

Арматура, расположенная на самом руле, также должна быть надежно закреплена.

Полноценных заменителей для высококачественной стандартной судовой арматуры не существует. Рулевой штырь — деталь небольшая, но очень важная: поломка ее сделает судно неуправляемым. Нижний штырь, как правило, находится под водой, поэтому он должен быть коррозионно-стойким.

Шлюпочную арматуру из легких сплавов необходимо крепить болтами из нержавеющей стали, несмотря на то, что иногда она изготовляется в расчете на деревянные суда и поставляется в комплекте с шурупами, а не болтами. Латунные болты применять не следует. Электролитическая коррозия разрушит деталь в течение нескольких дней. Автор однажды видел такую деталь через неделю после извлечения ее из воды. Она все еще с шипением выделяла пузырьки газа.