Судовые насосы и системы обеспечивают подачу и циркуляцию воды, топлива и других жидкостей на корабле. Они необходимы для охлаждения двигателей, слива воды из трюмов и других важных функций.

- Классификация и основные характеристики насосов

- Поршневые насосы

- Техническая эксплуатация поршневых насосов

- Ротационные насосы

- Техническая эксплуатация ротационных насосов

- Центробежные насосы

- Техническая эксплуатация центробежных насосов

- Осевые насосы

- Вихревые насосы

- Рыбонасосы

- Струйные насосы

- Техническая эксплуатация струйных насосов

- Судовые системы

- Конструктивные элементы судовых систем

- Автоматизация управления судовыми системами

- Общие требования регистра России к насосам и системам

Судовые насосы бывают различных типов, включая центробежные, зубчатые, винтовые и дренажные насосы. Каждый тип предназначен для определенных задач, таких как циркуляция воды, перекачка топлива, слив воды и другие.

Классификация и основные характеристики насосов

Насосом называется механизм, предназначенный для преобразования энергии приводного двигателя в механическую энергию перекачиваемой жидкости.

Насосы классифицируются по следующим признакам:

- по назначению – обслуживающие судовую силовую установку; общесудового назначения (балластные, пожарные, трюмные, санитарные, зачистные и т. д.); специального назначения (танкеров, траулеров, ледоколов, спасательных судов и земснарядов);

- по роду перекачиваемой жидкости – водяные, топливные, масляные, мазутные, фреоновые, жировые и т. д.;

- по типу привода – ручные, электронасосы, турбонасосы, мотопомпы и т. д.;

- по принципу действия – насосы вытеснения и лопастные.

К насосам вытеснения (или объемным) относятся:

- поршневые (с поступательным движением поршня или плунжера);

- и ротационные – с вращательным движением тела вытеснения (шестерен, поршней и т. д.).

К лопастным относятся:

- центробежные;

- осевые;

- и вихревые насосы;

в которых лопасти или лопатки вращающегося рабочего колеса осуществляют силовое взаимодействие с обтекающим потоком жидкости.

Для удобства изучения насосов их классифицируют по общности конструктивных признаков и способу перемещения перекачиваемой жидкости по трубам. В зависимости от этого различают следующие типы судовых насосов:

- поршневые (плунжерные) насосы;

- ротационные (винтовые, шестеренчатые, лопаточные или шиберные, радиально-поршневые, аксиально-поршневые);

- центробежные (жидкость перемещается вращающимся колесом);

- вихревые;

- струйные (перекачиваемая жидкость перемещается за счет энергии, сообщаемой ей рабочей жидкостью или паром. К ним относятся эжекторы и инжекторы).

Классификация судовых насосов и принципы работыРабота судовых насосов характеризуется их параметрами. В зависимости от практических надобностей различают спецификационные, рабочие и нормальные параметры насосов.

Спецификационными или номинальными называются параметры, на основании которых рассчитывался и изготавливался насос.

Судовые вспомогательные и промысловые механизмыСудовые насосы большую часть времени работают на переменных режимах, поэтому параметры их часто изменяются и называются рабочими.

Рабочие параметры, при которых достигается максимальный КПД насоса, называются нормальными.

Основными параметрами насоса являются:

- производительность;

- напор;

- мощность;

- полный КПД;

- и допустимая высота всасывания.

Производительностью (подачей) насоса называется количество жидкости, перекачиваемой им в единицу времени.

Различают объемную и весовую производительность. Первая из них выражается в м3/ч, м3/мин, л/с и т. д., вторая – в т/ч, кг/с и т. д.

где:

- G – массовая производительность;

- Q – объемная производительность;

- γ – плотность перекачиваемой жидкости.

Напор насоса H – это разность удельных энергий жидкости на выходе из насоса и при входе в него. Вход и выход у насосов различных типов расположен в разных местах. Например, у центробежных горизонтальных насосов входом считается сечение входного патрубка насоса, к которому крепится фланец всасывающего трубопровода; у поршневых – сечение трубопровода перед всасывающим клапаном. Выходом у Лопастные насосы и их эксплуатация на суднецентробежных насосов считается сечение нагнетательного (напорного) трубопровода непосредственно за спиральной камерой или корпусом насоса; выходом у поршневых – сечение за нагнетательным клапаном.

Мощность насоса различают полезную Nп и потребляемую N. Полезной (гидравлической) называется мощность насоса развиваемая при подаче G (кг/с) жидкости с напором H (м ст. жидк.)

В связи с тем, что во время работы насоса часть энергии приводного двигателя затрачивается на преодоление гидравлических сопротивлений, механическое трение и т. д., потребляемая насосом мощность N будет больше полезной Nп.

Отношение полезной мощности насоса к потребляемой называется полным КПД η насоса:

Потребляемую мощность N иногда называют мощностью на валу насоса.

Полный КПД насоса η характеризует эффективность использования энергии, подведенной к насосу:

где:

- ηг – гидравдический КПД, представляющий отношение действительного напора H, создаваемого насосом, к теоретическому Hт. ηг учитывает потери в проточных каналах насоса (рабочее колесо, клапанные коробки, направляющие устройства и т. д.) при движении перекачиваемой жидкости;

- ηоб – объемный КПД, являющийся отношением действительно поданного объема Q перекачиваемой жидкости к теоретическому Qт (ηоб – учитывает потери вследствие утечек жидкости через неплотности, заторы, незаполнение всего объема рабочей части насоса и т. д.);

- ηм – механический КПД, учитывающий потери энергии на трение в подшипниках, сальниках, поршнях и т. д. У центробежных насосов добавляются потери на трение наружной поверхности лопастных колес (дисковое трение).

где:

- Nтр – мощность, затрачиваемая на преодоление механического трения. Таким образом, полный КПД η характеризует экономичность работы насоса и является одним из основных технических параметров.

Допустимая (вакуумметрическая) высота всасывания

определяет возможность установки насоса на определенной высоте Hвс относительно уровня жидкости в заборном резервуаре. В зависимости от

определяется эксплуатационная частота вращения насоса и выбираются его режимы работы, не сопровождающиеся явлениями кавитации.

Вакуумметрическая высота всасывания насоса измеряется в метрах водяного столба жидкости. Сумма всех потерь напора на преодоление сопротивлений всасывающего трубопровода определяет вакуумметрическую высоту всасывания. Различают теоретическую высоту всасывания (без учета потерь во всасывающем трубопроводе) и действительную.

Действительная высота всасывания насосов при температуре перекачиваемой (жидкости) воды, близкой к 0 °С, равна 7-8 м.

Частота вращения (число двойных ходов поршня) судовых насосов различных типов находится в пределах n = 60-12 000 об/мин. Кавитация возникает в результате образования в движущейся жидкости областей с пониженным давлением, в которых выделяются пузырьки воздуха и паров перекачиваемой жидкости. Эти области жидкость заполняет с большой скоростью, но, встречая на своем пути поверхность, ограничивающую поток, ударяется об нее с большой силой. Жидкость в этом случае действует как твердое тело и разрушает трубопровод или насос.

В местах появления кавитации возникают механические повреждения металла и кавитационная коррозия. Кавитация сопровождается шумом, а иногда и вибрацией трубопроводов и насосов. Возникновение кавитации можно устранить понижением высоты всасывания, уменьшением температуры перекачиваемой жидкости, устранением подсоса воздуха при всасывании, уменьшением величины гидравлических сопротивлений на линии всасывания и т. д.

Поршневые насосы

В поршневых насосах жидкость перемещается за счет движения поршня в цилиндре. На судах применяются поршневые насосы различных типов и конструкций, которые можно классифицировать:

- по кратности действия – простого, двойного, тройного, четверного и многократного;

- по производительности – малой (до 20 м3/ч), средней (от 20 до 60 м3/ч) и большой (выше 60 м3/ч) производительности;

- по создаваемому давлению – низкого (до 0,5 МПа), среднего (от 0,5 до 5 МПа) и высокого (выше 5 МПа) давления;

- по быстроходности – тихоходные (до 80 об/мин), нормальные (от 80 до 150), быстроходные (от 150 до 350) и особо быстроходные (от 350 до 750 об/мин);

- по конструктивному исполнению – поршневые, скальчатые, одинарные, сдвоенные, строенные и т. д., вертикальные, наклонные, горизонтальные редукторные, безредукторные.

У поршневого насоса простого действия за два хода поршня (за один оборот рабочего вала) подается жидкость, объем которой равен рабочему объему цилиндра насоса.

где:

- Q0 – теоретическая производительность насоса, м3/ч;

- F – площадь поршня, м2;

- S – ход поршня, м;

- n – число двойных ходов (оборотов вала) в мин.

Теоретическая производительность насоса двойного действия (в м3/ч) равна удвоенной производительности насоса простого действия, за вычетом объема, занимаемого штоком:

где:

- f – площадь штока, м2.

Так как действительная производительность всегда меньше теоретической, то объемный КПД поршневого насоса будет равен:

Насосы двойного, тройного, четверного и многократного действия используются для получения более равномерной подачи перекачиваемой жидкости. Все они работают по принципу насоса простого действия и отличаются друг от друга конструктивно.

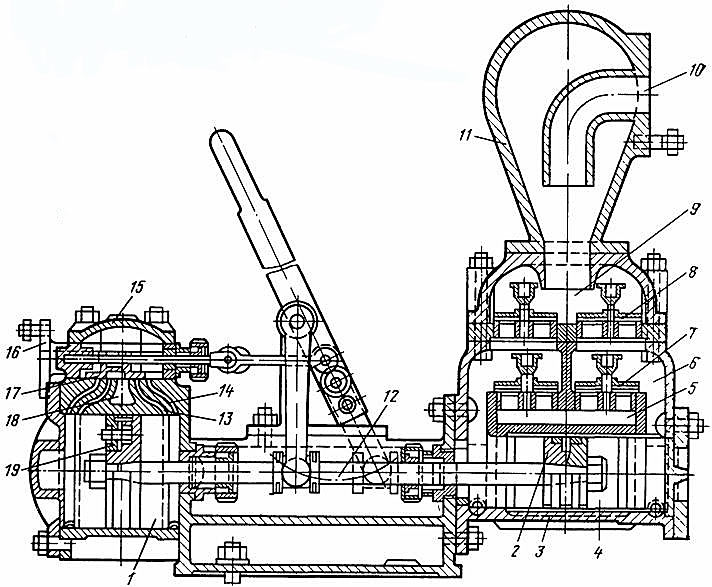

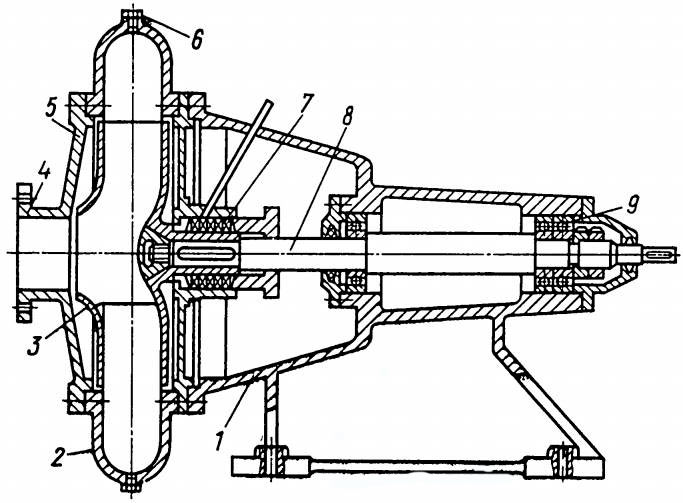

На рис. 1 приведен горизонтальный паровой насос системы Вортингтона, представляющий собой сдвоенный насос двойного действия.

Он состоит из двух паровых 1 и двух водяных 4 цилиндров, расположенных попарно на одной оси. К штоку 12 жестко крепятся поршень 19 парового цилиндра и поршень 2 водяного цилиндра. Для увеличения срока службы насоса в водяной цилиндр 4 запрессована бронзовая втулка 3, которую при необходимости легко заменить новой. В гидравлической части насоса имеется всасывающая 5 и нагнетательная 9 коробки, в которых расположены приемные 7 и отливные 8 клапаны. Всасывающая и нагнетательная коробки соединены с обеими полостями водяного цилиндра и с всасывающим и нагнетательным трубопроводами, которые крепятся к корпусу воздушного колпака 11, служащего для сглаживания пульсации давления в нагнетательной магистрали.

В паровом цилиндре имеются пять каналов. Два крайних канала 14 служат для подвода пара в обе полости парового цилиндра, два средних 13 – для отвода пара из этих полостей, канал 18 служит для отвода отработавшего пара. Все пять каналов выходят к золотниковому зеркалу, по которому движется простой коробчатый золотник 17, расположенный в золотниковой коробке, закрываемой сверху крышкой 15. Пар к золотниковой коробке подводится через патрубок 16.

Коробчатый золотник служит для распределения пара во время работы насоса. В среднем положении золотник перекрывает впускные 14 и выпускные 13 каналы, и паровой поршень стоит на месте. При перемещении золотника в одно из крайних положений откроется выпускной канал, а впускной соединится с каналом 18. В результате этого паровой поршень будет двигаться в одну из сторон, вытесняя из другой отработавший пар через выпускной канал 13 и далее в канал 18. Паровой поршень будет двигаться до тех пор, пока не дойдет до крайнего положения. При перемещении золотника в противоположное крайнее положение паровой поршень передвинется в обратном направлении. Таким образом, изменяя положение золотника, можно подавать пар поочередно в обе полости парового цилиндра, одновременно отводя отработавший пар в трубопровод.

Каждый золотник через систему рычагов связан с поршнем соседнего цилиндра, причем рычажная передача устроена так, что если один из поршней будет находиться в среднем положении и доступ пара к нему будет прекращен золотником, также расположенным в среднем положении, то золотник соседнего цилиндра не будет находиться в среднем положении, и его поршень будет двигаться. Вместе с ним сдвинется со среднего положения и золотник первого цилиндра, откроет доступ пару, и поршень его также начнет движение.

В связи с тем что на другом конце штока 12 закреплен поршень водяного цилиндра, он будет повторять движение поршня парового цилиндра и подавать питательную воду в котел. При движении в одну сторону вода, поступающая через впускные клапаны 7 в полость 6, будет засасываться в одну из полостей цилиндра, одновременно с этим вода из другой его полости будет вытесняться через отливные клапаны 8 в нагнетательную коробку 9 и далее в магистраль 10. При движении в другую сторону все происходит наоборот. Таким образом питательная вода постоянно подается в нагнетательный трубопровод.

При работе поршневого насоса поршни движутся с неравномерной скоростью, в результате чего и жидкость всасывается и нагнетается насосом неравномерно, с пульсирующим движением. Это вызывает вибрацию трубопроводов, преждевременный износ клапанов, а иногда приводит к появлению гидравлических ударов и повреждений в насосе и трубопроводах. Пульсация жидкости в трубопроводах ухудшает условия работы контрольно-измерительных приборов и затрудняет применение приборов автоматики в системах.

Для уменьшения неравномерности подачи насоса на нагнетательных трубопроводах устанавливаются воздушные колпаки, которые заполнены водой и воздухом, занимающим 2/3 его объема. Воздух играет роль буфера, гасит инерционные ускорения движения жидкости и выравнивает скорость ее движения. Воздушные колпаки устанавливаются как можно ближе к насосу. Другим, наиболее эффективным способом уменьшения неравномерности подачи является увеличение кратности действия насоса.

К основным преимуществам поршневых насосов следует отнести их хорошую способность к сухому всасыванию и большую высоту всасывания, которая при температуре 20 °С составляет:

- для воды – до 8 м вод. ст.;

- а для нефтепродуктов – до 5-6 м вод. ст.

Кроме того, поршневые насосы отличаются безотказностью в работе и обеспечивают постоянную величину напора при изменении производительности.

К существенным недостаткам поршневых насосов относятся:

- их громоздкость при большой производительности;

- неравномерность подачи жидкости;

- наличие клапанов, которые часто выходят из строя при перекачивании жидкостей, сильно загрязненных механическими примесями.

Поршневые насосы на судах применяются при перекачивании чистых вязких жидкостей, в качестве:

- осушительных;

- пожарных и балластных насосов;

- питательных насосов паровых котлов и т. д.

Техническая эксплуатация поршневых насосов

При подготовке к пуску паровых поршневых насосов необходимо произвести их наружный осмотр для того, чтобы убедиться:

- в исправности доступных для осмотра частей;

- в отсутствии посторонних предметов, мешающих работе насоса;

- наличии масла в масленках паровой части;

- наличии и правильном подключении контрольно-измерительных приборов, приборов автоматики и сигнализации.

Перед пуском насоса необходимо:

- смазать шарниры парораспределительного механизма и штоки в местах прохода через сальники;

- открыть клапаны на нагнетательном и всасывающем трубопроводе и произвести продувку и прогрев паровой магистрали и паровых цилиндров поршневых насосов.

Прогрев паровых цилиндров насосов производится в двух положениях поршня при открытых клапанах отработавшего пара и кранах продувки. Во время прогрева насоса клапан свежего пара приоткрывается на небольшую величину и остается открытым до тех пор, пока цилиндры не станут горячими, а из кранов продувки не начнет выходить сухой пар без конденсата. После этого клапаны и краны закрывают и поршневой насос считается готовым к пуску.

Форсировать подготовку поршневого насоса за счет увеличения подачи свежего пара в цилиндры и сокращения времени на прогревание запрещается.

При подготовке к действию поршневого насоса с электроприводом проверяют:

- уровень масла в картере насоса и его поступление к местам подвода смазки;

- проверяют состояние приводного соединения и наличие защитного ограждения соединительной муфты.

Подготовка системы, проверка контрольно-измерительных приборов, автоматики и сигнализации производится так же, как и при подготовке поршневых насосов.

Пуск парового поршневого насоса производится медленным открытием клапана свежего пара. При этом клапаны на осасывающем и нагнетательном трубопроводе и клапан отработавшего пара должны быть открыты, а краны продувки паровых цилиндров закрыты.

При пуске поршневого насоса с электроприводом необходимо также открыть всасывающий и нагнетательный клапаны, подать питание на электродвигатель и убедиться в поступлении масла ко всем местам смазки.

Во время пуска насоса запрещается:

- переставлять ограничительные гайки, не убедившись в том, что регулирование парораспределения нарушено;

- ударять по штокам или соединительным муфтам молотками, ключами и другими предметами;

- приводить насос в движение с помощью ломиков и других рычагов при незакрытом стопорном клапане.

Во время работы необходимо следить за:

- наличием масла, его температурой и непрерывной подачей к местам смазки;

- наличием воздуха в воздушных колпаках (2/3 объема);

а также постоянно наблюдать за работой насоса и приводного двигателя, своевременно устанавливая необходимый режим работы насоса.

При эксплуатации поршневых насосов характерны следующие неисправности:

- не перекачивается жидкость. Причиной может быть сильная загрязненность приемных фильтров; закрытие всасывающих клапанов; высокая температура перекачиваемой жидкости;

- снижение напора и производительности из-за подсоса воздуха в насос; износа уплотнения гидравлического поршня и утечки перекачиваемой жидкости; ненормального открытия и подъема клапанов; а также по причинам, указанным в предыдущем пункте;

- стуки и скрипы в водяной части насоса. Причины: ослабло крепление поршня на штоке; большой подъем клапанов и ослабление их пружин; попадание воздуха в цилиндр; слишком большой ход поршня; сильно затянут сальник штока; выход из строя уплотнительного устройства поршня; попадание посторонних предметов в цилиндр;

- сильный нагрев поршневых штоков из-за туго затянутых или перекошенных сальников, недостаточной их смазки или недоброкачественной набивки;

- остановка прямодействующего насоса на медленных ходах. Основные причины: износ колец парового поршня или недостаточное открытие паровых клапанов;

- удары в нагнетательном и всасывающем трубопроводах – недостаток воздуха в воздушных колпаках.

При появлении признаков неисправностей насоса необходимо немедленно установить их причину. Если дальнейшая работа насоса может привести к аварии, его необходимо остановить, запустив в действие резервных насос, который должен быть всегда готов к пуску.

Остановка насоса осуществляется за счет прекращения подачи свежего пара (у поршневых насосов) или отключением электропитания (у насосов с электроприводом). Клапан отработавшего пара оставляют открытым и открывают краны продувки паровых цилиндров. После удаления конденсата краны продувки следует закрыть. Всасывающий и нагнетательный клапаны на системе также закрывают.

Если поршневой насос останавливается на трое суток и более, необходимо подать смазку в цилиндры, закрыть клапаны свежего и отработавшего пара и выполнить остальные действия, предусмотренные инструкцией завода-изготовителя.

Неработающие насосы должны содержаться в чистоте и исправности. Ежедневно насос необходимо проворачивать вручную, еженедельно пускать и ход и в установленные сроки проводить мероприятия технического обслуживания, предусмотренные графиком.

Ротационные насосы

Ротационные насосы широко используются на судах. Они применяются в основном для перекачивания масла, мазута, дизельного топлива, рыбьего жира и т. д. и приводятся в действие в большинстве случаев от электродвигателя.

Из всех конструкций ротационных насосов наибольшее распространение получили шестеренные.

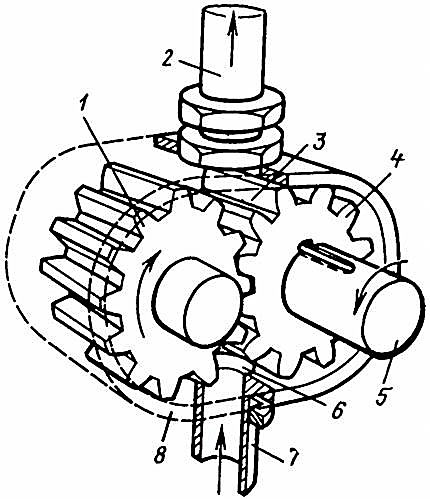

На рис. 2 показана схема устройства шестеренного насоса, который состоит из двух шестерен 4 и 1, первая из которых ведущая, а вторая ведомая.

Шестерни могут быть изготовлены заодно с валами 5 или посажены на валы при помощи шпонок. Валы шестерен вращаются в опорных подшипниках, расположенных в боковых стенках корпуса насоса 8 (на схеме подшипники не показаны). Корпус насоса на схеме изображен пунктирной линией. Зазоры между корпусом и шестернями в осевом и радиальном направлении должны быть минимальными для предотвращения перетекания перекачиваемой жидкости из полости нагнетания в полость всасывания.

Во время работы насоса при вращении шестерен жидкость по патрубку 7 поступает во всасывающую приемную полость 6, заполняет впадины зубьев и далее переносится в направлении вращения в полость нагнетания 3 и трубопровод 2. Шестеренные насосы относятся к насосам объемного типа.

Шестеренные насосы изготавливают:

- производительностью 0,5-250 м3/ч;

- давлением нагнетания 0,2-4,0 МПа;

- и частотой вращения 400-5 000 об/мин.

Их КПД находится в пределах 0,4-0,8. Следует отметить, что при напоре более 4,0 МПа объемный КПД шестеренных насосов несколько снижается, что препятствует использованию их в области высоких давлений.

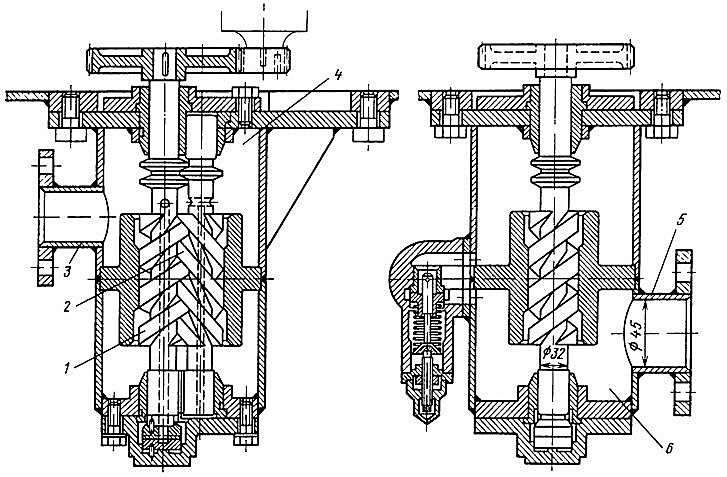

Винтовые насосы относятся также к ротационным. На рис. 3 дано устройство винтового насоса, который состоит из двух однозаходных винтов 1 и 2 с прямоугольной нарезкой.

Винт 1 через зубчатую передачу приводится во вращение от электродвигателя, а винт 2 – от зацепления с первым. Перекачиваемая жидкость через всасывающий патрубок 8 поступает в левую полость 4 корпуса, из которой (при вращении винтов) переносится в правую полость 6 и далее через нагнетательный патрубок 5 в отливную трубу. Винтовые насосы обеспечивают плавную подачу перекачиваемой жидкости и развивают высокое давление нагнетания до 20 МПа при малых габаритах и достаточно высоком КПД. Они имеют большую высоту всасывания, а также обладают способностью к сухому всасыванию.

Винтовые насосы на судах используются в основном для перекачивания горюче-смазочных материалов (смазочное масло, дизельное топливо).

Ротационные лопаточные насосы иногда называют шиберными. Конструкции их весьма разнообразны. Преимущества лопаточных насосов:

- малые габариты и масса;

- высокая надежность в работе;

- большая высота всасывания и способность к сухому всасыванию.

Главным недостатком этих насосов является низкий механический КПД (из-за больших потерь в трущихся деталях).

Износ лопаток и корпуса по окружности практически не влияет на производительность насоса, в то время как износ торцевых поверхностей может существенно уменьшить объемный КПД насоса и ухудшить его всасывающую способность. Для уменьшения неравномерности подачи жидкости в последних конструкциях лопаточных насосов одновременно с уменьшением длины рабочего участка корпуса насоса увеличивают число лопаток, что при больших давлениях нагнетания уменьшает протечки перекачиваемой жидкости из нагнетательной полости во всасывающую.

С этой целью используется также параллельная работа одинаковых насосов с взаимным сдвигом лопаток, применение насосов многократного действия и т. д.

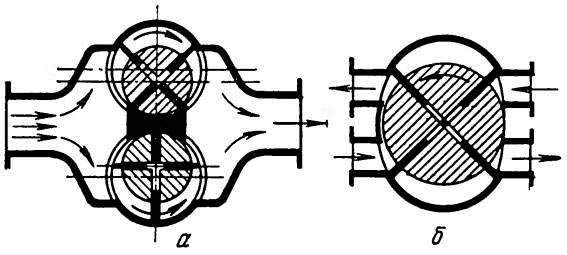

На рис. 4, а показан Роторные насосы и их эксплуатация на суднедвухроторный насос со смещенными лопатками, а лопаточный насос двойного действия изображен на рис. 4, б.

Лопаточные насосы используются на судах для перекачивания нефтепродуктов, а также в качестве насосов гидравлических рулевых машин. Их производительность колеблется в широких пределах (от 0,5 до 50 м3/ч) при давлении нагнетания 0,2-7,0 МПа. Частота вращения ротора достигает 300-3 000 об/мин, а КПД составляет 0,45-0,8.

Лопаточные насосы (как и все ротационные) обладают свойством обратимости и могут быть использованы в качестве гидродвигателей в системах приводов судовых вспомогательных

механизмов.

Поршневые ротационные насосы делятся на два вида:

- радиально-поршневые;

- и аксиально-поршневые.

У первых насосов поршни (плунжеры) располагаются перпендикулярно оси вала, у вторых – в направлении оси вала.

Наиболее широкое применение на судах получили радиально-поршневые насосы, которые используются для привода в действие рулевых машин и обслуживания многих гидравлических силовых систем.

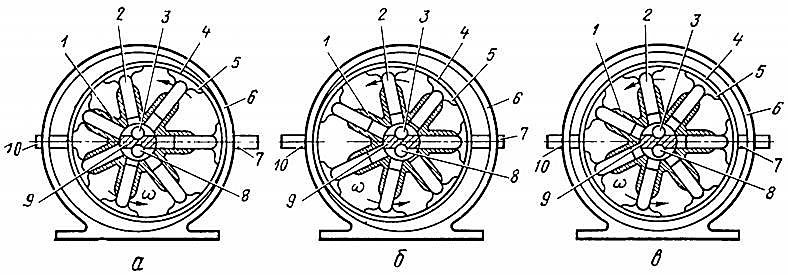

На рис. 5 приведена принципиальная схема радиально-поршневого насоса переменной производительности.

Насос состоит из корпуса 6, в котором находится ротор с семью цилиндрами 1, расположенными радиально. В цилиндрах установлены поршни (плунжеры) 2, совершающие возвратно-поступательное движение. Ось ротора имеет поперечные пазы и перемычку 9, разделяющую ось на две полости 3 и 8. Плунжеры 2 шарнирно соединены с ползунами 5, которые скользят по внутренней поверхности направляющего кольца 4. При помощи цапф 7 и 10 направляющее кольцо может перемещаться вправо или влево. В нейтральном положении (рис. 5, в), когда ось направляющего кольца совпадает с осью вращения ротора, плунжеры 2 в цилиндрах 1 перемещаться не будут и производительность насоса будет равна нулю.

При перемещении направляющего кольца вправо (рис. 5, а) и при вращении ротора против часовой стрелки в нижней полости насоса через трубу 8 будет осуществляться всасывание рабочей жидкости (масла), а в верхней полости через трубу 3 – нагнетание. При перемещении направляющего кольца влево (рис. 5, б) назначение полостей 3 и 8 изменится. В верхней полости через трубу 3 будет происходить всасывание, а в нижней через трубу 8 – нагнетание. Таким образом, с изменением положения ротора будет меняться не только производительность насоса, но и направление движения перекачиваемой жидкости.

Поршневые ротационные насосы, применяемые на судах, имеют параметры:

- производительность 0,5-25 м3/ч;

- давление нагнетания 10-20 МПа;

- и частоту вращения ротора 500-1 600 об/мин.

Поршневые ротационные насосы (ввиду их обратимости) могут быть использованы и как гидравлические двигатели для привода отдельных палубных механизмов. К преимуществам поршневых ротационных насосов следует отнести:

- возможность изменения производительности при постоянном давлении нагнетания и без изменения частоты вращения приводного двигателя;

- относительно высокий КПД при большом давлении нагнетания и широких пределах изменения режимов работы насосов;

- возможность непосредственного соединения насоса с Актуальность электродвигателей на современных морских судахприводным электродвигателем, что исключает применение редуктора.

Техническая эксплуатация ротационных насосов

Кроме общих указаний по обслуживанию поршневых насосов, которые в равной мере относятся и к ротационным, необходимо учитывать некоторые особенности, присущие только ротационным насосам.

Перед пуском ротационных насосов необходимо открыть всасывающие и нагнетательные клапаны. На нагнетательном трубопроводе или на самом насосе устанавливается предохранительный клапан, срабатывание которого должно периодически проверяться.

Пуск шестеренчатого насоса осуществляется включением электродвигателя. Убедившись по манометру и мановакуумметру в том, что насос подает жидкость, следует установить с помощью клапанов требуемый режим его работы. Если жидкость не перекачивается, что определяют по контрольно-измерительным приборам, необходимо:

- остановить насос;

- проверить герметичность всасывающего трубопровода;

- залить его перекачиваемой жидкостью и произвести повторный пуск.

Жидкость, перекачиваемая шестеренчатым насосом, не должна иметь механических примесей, так как незначительное их содержание может привести к повреждению зубьев зацепления, что повлечет за собой снижение производительности насоса или выход его из строя. Винтовые насосы также запрещается использовать для перекачивания жидкости загрязненной механическими примесями. Кроме того, не допускается работа винтовых насосов всухую, приводящая к быстрому выходу их из строя.

Производительность винтовых насосов регулируется перепускными клапанами или изменением частоты вращения электродвигателя. Не рекомендуется регулировать производительность насоса запорным клапаном на всасывающей магистрали, так как дросселирование жидкости может привести к кавитации, вибрации и стуку в насосе.

Если винтовой насос использовался для перекачивания затвердевающих жидкостей или их смесей, необходимо перед его остановкой хорошо промыть насос горячей водой в течение 5 мин. В противном случае остатки жидкости, затвердев, могут привести к выходу насоса из строя.

Лопаточные насосы являются нерегулируемыми. При необходимости изменения расхода жидкости в системе применяется бесступенчатое регулирование производительности при помощи запорного клапана на всасывающем трубопроводе. Кроме того, регулирование производительности и давления нагнетания может осуществляться применением сдвоенного насоса или сочетанием ступенчатого регулирования с дросселированием жидкости на всасывающей магистрали.

Поршневые ротационные насосы переменной производительности очень чувствительны к чистоте и качеству рабочей жидкости (масла), так как от физико-химических свойств ее во многом зависит работоспособность насоса. Поэтому перед заправкой гидросистемы все трубопроводы промываются и продуваются сжатым воздухом, масло тщательно очищается от воды и механических примесей.

Масло в гидросистему заливают через сетчатый фильтр в расширительный бак, устанавливаемый на всасывающей магистрали. При заливке масла должен быть обеспечен выход воздуха из гидросистемы, для чего предусмотрены специальные пробки или крышки. Кроме того, в процессе эксплуатации должна быть исключена возможность попадания воздуха в поршневые ротационные насосы.

Перед заливкой масла его проверяют на соответствие требованиям ГОСТа или ТУ. Марки рабочего масла (соответствующие ГОСТы или ТУ), рекомендуемые для использования в гидросистемах, приводятся в инструкциях завода-изготовителя.

Основной причиной выхода из строя поршневых ротационных насосов является загрязнение масла водой и механическими примесями. Поэтому в процессе эксплуатации насоса необходимо поддерживать требуемую чистоту масла за счет спуска отстоев и своевременной чистки фильтров, установленных на системе.

Закрытая заправка баков гидросистем и регулярный контроль чистоты масла в процессе эксплуатации значительно уменьшают число выходов из строя поршневых ротационных насосов.

Центробежные насосы

Центробежные насосы в зависимости от назначения отличаются друг от друга размерами и конструкцией. Однако принцип действия всех центробежных насосов одинаков и многие конструктивные элементы схожи.

В зависимости от количества рабочих колес центробежные насосы разделяются на одноколесные и многоколесные, в зависимости от расположения вала они бывают горизонтальными и вертикальными.

По способу уравновешивания осевого давления жидкости на рабочее колесо центробежные насосы подразделяются на насосы:

- с двусторонним подводом жидкости;

- с уравновешивающим диском;

- или упорным подшипником.

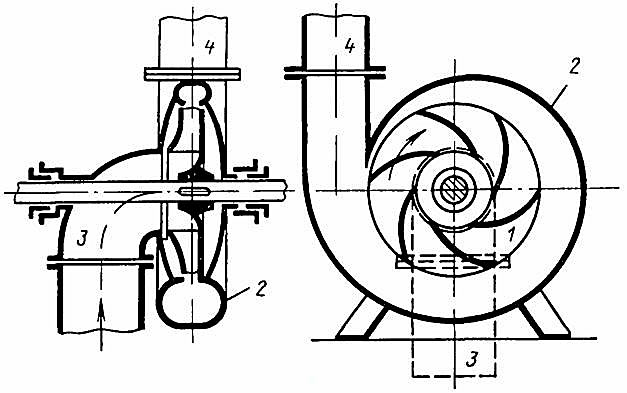

Простейшая схема горизонтального центробежного насоса приведена на рис. 6.

Каждый центробежный насос состоит из корпуса 2, рабочего колеса 1, которое при помощи шпонки крепится на валу, вращающемся в опорных подшипниках, расположенных в корпусе. Перекачиваемая жидкость по всасывающему патрубку 3 подводится к центру окружности рабочего колеса, при вращении которого возникают центробежные силы, отбрасывающие жидкость от центра колеса к его периферии. В результате этого перекачиваемая жидкость уходит в нагнетательную трубу 4. В процессе работы центробежного насоса в центре рабочего колеса создается разрежение, способствующее поступлению перекачиваемой жидкости по всасывающей трубе в корпус насоса.

Центробежные насосы не обладают способностью к сухому всасыванию, поэтому перед пуском их всасывающая линия и сам насос должны быть залиты перекачиваемой жидкостью. Для того чтобы это исключить, центробежные насосы снабжаются специальным вакуумным устройством, откачивающим воздух из приемного трубопровода.

Привод центробежных насосов осуществляется в основном от электродвигателей с частотой вращения до 1 500 об/мин. При использовании в качестве приводов электродвигателей переменного тока и паровых турбин частота вращения центробежного насоса может достигать 3 000-4 000 об/мин и более.

При работе центробежного насоса вследствие неравенства давлений на переднюю и заднюю внешние поверхности рабочего колеса создается осевое усилие, достигающее в некоторых насосах нескольких тонн. Поэтому для обеспечения нормальной работы насоса его рабочее колесо разгружают от сил осевого давления, или эти силы уравновешивают применением уравновешивающих устройств гидравлического типа, упорных подшипников или двусторонним подводом жидкости к колесам насоса. Разгрузка колес от осевых сил давления производится при помощи разгрузочных отверстий и каналов для выравнивания давления по обе стороны дисков рабочих колес.

Необходимо заметить, что применение разгрузочных отверстий и двусторонний подвод перекачиваемой жидкости не дают возможности полностью уравновесить осевое усилие, действующее на рабочее колесо во время работы центробежного насоса. Это объясняется тем, что невозможно достичь совершенно одинаковых форм поверхностей межлопастного канала дисков и чистоты их обработки. Поэтому центробежные насосы снабжаются упорными подшипниками.

Давление нагнетания и производительность одноступенчатого насоса зависят от диаметра рабочего колеса, частоты вращения и формы лопаток. Приближенно можно считать, что:

- производительность центробежных насосов пропорциональна частоте вращения рабочего колеса;

- давление нагнетания – квадрату частоты вращения;

- а мощность – почти кубу частоты вращения.

Эти соотношения позволяют быстро ориентироваться в изменениях параметров центробежного насоса в зависимости от изменения его частоты вращения. При работе нескольких центробежных насосов на общую магистраль их производительность будет всегда меньше суммы производительности каждого насоса в отдельности.

По конструкции направляющего аппарата различают насосы с лопаточным и безлопаточным аппаратом. Лопаточный аппарат применяется обычно в многоступенчатых насосах, а безлопаточный (спиральная и улиточная камеры) применяется наиболее часто в одноступенчатых. Направляющий аппарат предназначен для сбора сходящей с рабочего колеса жидкости и понижения ее скорости для преобразования динамического напора в статический.

Центробежные насосы имеют следующие достоинства:

- равномерность подачи и постоянство давления нагнетания при установившемся режиме;

- малые габаритные размеры и масса (в сравнении с поршневыми насосами);

- быстроходность;

- простота устройства;

- надежность в работе;

- малая чувствительность к механическим примесям, содержащимся в перекачиваемой жидкости;

- меньший объем и стоимость текущего ремонта вследствие незначительного количества подвижных деталей;

- простота регулирования производительности.

К недостаткам центробежных насосов следует отнести:

- отсутствие сухого всасывания;

- зависимость давления нагнетания от производительности;

- низкий КПД при малых нагрузках;

- значительное понижение КПД при повышении вязкости перекачиваемой жидкости;

- необходимость повышенной (по сравнению с поршневыми насосами) герметичности всасывающей линии;

- зависимость КПД насоса от режима его работы.

Центробежные насосы очень широко используются на судах для перекачивания различных жидкостей. Центробежные насосы большой производительности без самовсасывающего устройства используются в установках с подпором. Самовсасывающие центробежные насосы применяются в тех случаях, когда не требуется немедленная подача перекачиваемой жидкости после пуска насоса в ход.

Одноступенчатые центробежные насосы со спиральной камерой производительностью до 400 м3/ч и более используются:

- на судах в качестве перекачивающих, отливных, балластных, санитарных и масляных насосов;

- насосов охлаждения главных и вспомогательных двигателей, прокачивания конденсаторов котельной и холодильной установок, масляных холодильников, главных двигателей, Принцип устройства и работы пожарных насосов на судахпожарных насосов и т. д.

Многоступенчатые центробежные Лопастные насосы и их эксплуатация на судненасосы с лопастным направляющим аппаратом применяются в качестве питательных и пожарных насосов с большим напором.

Техническая эксплуатация центробежных насосов

При подготовке центробежного насоса к работе необходимо проверить:

- надежность крепления его к фундаменту;

- правильность подсоединения трубопроводов и арматуры;

- исправность контрольно-измерительных приборов.

Вращение вала насоса должно быть свободным, без заеданий.

Работа центробежного насоса без жидкости запрещается или допускается в некоторых случаях в течение короткого промежутка времени во избежание вывода насоса из строя. Поэтому перед пуском следует открыть приемный клапан на всасывающем трубопроводе насоса и заполнить его перекачиваемой жидкостью. При наличии гидравлического затвора в сальниках необходимо открыть краны на трубопроводах жидкости.

Пуск центробежного насоса осуществляется включением электродвигателя в работу. При этом запорные клапаны на всасывающем трубопроводе должны быть полностью открыты, а на нагнетательном – закрыты. Некоторые центробежные насосы следует пускать при открытом нагнетательном клапане.

При достижении насосом номинальной частоты вращения постепенно открывают запорный клапан на нагнетательном трубопроводе и следят за амперметром, не допуская перегрузки электродвигателя. Допустимая нагрузка указывается в заводских инструкциях, а на амперметре отмечается красной чертой.

Во время работы центробежного насоса уход за ним сводится в основном к наблюдению за показаниями контрольно-измерительных приборов и периодической продувке их труб. Сальник насоса должен быть подтянут настолько, чтобы через него протекало некоторое количество жидкости, необходимое для смазки и охлаждения набивки.

Подшипники качения должны быть смазаны, а их температура в процессе работы не должна превышать 50-60 °С. Смазку в подшипниках меняют 2-3 раза в год в зависимости от частоты вращения электродвигателя и количества часов работы насоса.

На корпусе насоса устанавливается кран или пробка для удаления воздуха, которые следует периодически открывать.

Регулирование производительности и напора центробежных насосов может производиться:

- изменением частоты вращения вала насоса;

- изменением величины открытия запорного клапана на нагнетательном трубопроводе;

- а также перепуском перекачиваемой жидкости из нагнетательной полости насоса во всасывающую.

Регулирование производительности клапаном на всасывающем трубопроводе возможно лишь у насосов, работающих с подпором, но использовать этот способ рекомендуется не всегда, так как при этом могут наблюдаться кавитационные разрушения рабочей поверхности крылаток. Для предупреждения явления кавитации и уменьшения его разрушительного действия нельзя:

- допускать перекачивания жидкости с высокой температурой;

- превышать частоту вращения насоса, указанную в заводской инструкции;

- стремиться к уменьшению сопротивления во всасывающем трубопроводе.

Если во время работы центробежного насоса наблюдается:

- ненормальная работа привода;

- быстрое снижение давления в нагнетательном трубопроводе;

- вибрация и шум в насосе;

- сильная утечка жидкости через сальник или перегрев отдельных деталей;

- насос должен быть остановлен для устранения неисправностей.

Осевые насосы

Осевые насосы называются также пропеллерными и относятся к типу насосов с аксиальным движением перекачиваемой жидкости.

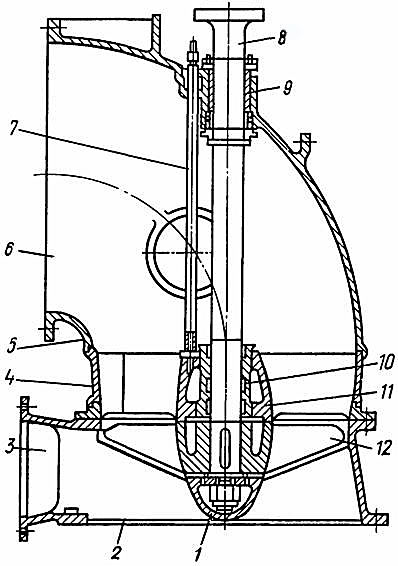

На рис. 7 показана одна из конструкций осевого насоса.

В корпусе насоса 5, состоящем из приемного 2 и нагнетательного 6 патрубков, расположен вертикальный вал насоса 8, который приводится во вращение приводным двигателем (паровая турбина, электродвигатель). В нижней части вал вращается в подшипнике, расположенном в ступице 11 направляющего аппарата 4. Вкладыш подшипника 10 залит баббитом и смазывается консистентной смазкой, подводящейся по трубке 7. В верхней части 6 вал уплотняется сальником 9.

На нижнем коническом конце вала 8 на шпонке насажено рабочее колесо, имеющее несколько лопастей 12 и напоминающее пропеллер. Рабочее колесо крепится гайкой. Для уменьшения сопротивления движению потока перекачиваемой жидкости к ступице крепится обтекатель 1. Направляющий аппарат 4 имеет неподвижные лопатки, расположенные противоположно лопастям рабочего колеса. Направляющий аппарат служит для придания потоку жидкости осевого направления, что уменьшает потери энергии и увеличивает КПД насоса. Кроме того, в результате уменьшения скорости перекачиваемой жидкости увеличивается давление нагнетания, создаваемое насосом.

При работе насоса рабочее колесо 12, вращаясь, создает разрежение, в результате чего во всасывающий патрубок 3 постоянно поступает жидкость, которая при помощи рабочих лопаток через направляющий аппарат 4 подается в нагнетательный патрубок 6 и далее в отливную магистраль.

Осевые насосы имеют большую пронзвод11телыюсть (до 1 000 м3/ч) при относительно малом давлении нагнетания (до 0,3 МПа). Осевые насосы должны работать с подпором, так как не могут обеспечить сухое всасывание.

По сравнению с центробежными осевые насосы имеют меньшие габариты, массу и большие значения КПД (0,85-0,95) при равной производительности. Производительность осевых насосов изменяется пропорционально частоте вращения, а давление нагнетания – квадрату частоты вращения.

Осевые насосы применяют там, где необходима большая производительность при относительно малом давлении нагнетания. Например, в качестве циркуляционных насосов для прокачивания главных конденсаторов турбинных установок, водоотливных средств и т. д.

К основным недостаткам осевых насосов относятся:

- ограниченная возможность регулирования производительности и давления нагнетания при постоянной частоте вращения;

- необходимость заполнения жидкостью всасывающего трубопровода при пуске или применения дополнительных устройств для всасывания;

- относительно малое давление нагнетания, создаваемое насосом.

Вихревые насосы

Вихревые насосы являются самовсасывающими и встречаются в одно- и многоступенчатом исполнении. На судах они используются:

- в системах санитарной воды;

- в качестве питательных насосов вспомогательных и утилизационных котлов и т. д.

Насосы грузовых систем газовозовВихревые насосы по принципу действия сходны с центробежными, но имеют не струйное, а вихревое течение жидкости в кольцевом канале насоса.

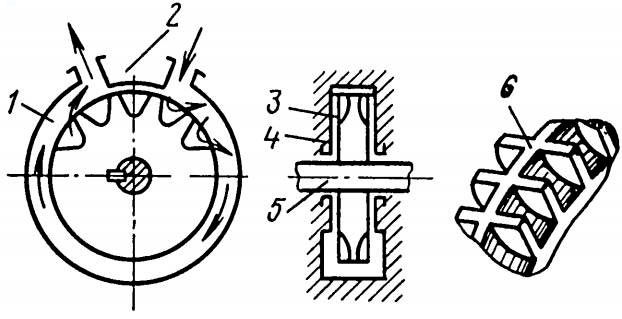

Принцип действия вихревого насоса можно рассмотреть по рис. 8.

Корпус насоса 4 имеет кольцевой канал 1 постоянного сечения, который перекрывается перемычкой 2. Она плотно прилегает к торцам лопастей 6 и наружной поверхности боковых торцов рабочего колеса 3 с выфрезерованными рабочими лопастями. Рабочее колесо жестко посажено на вал 5.

Во время работы насоса засасываемая жидкость поступает во впадины между лопастями, как показано стрелками и сбрасывается в кольцевой канал 1. До этого момента работа вихревого насоса сходна с действием центробежного насоса. В дальнейшем вращающиеся лопасти придают жидкости вихревое движение в кольцевом канале, заставляя ее перемещаться к нагнетательному отверстию. За время движения по каналу одна и та же частичка жидкости многократно попадает на лопасти и сбрасывается с них, получая при этом постоянное приращение энергии. Благодаря этому вихревой насос создает в 2-4 раза больший напор, чем центробежный при одинаковом диаметре и частоте вращения рабочего колеса. Это является существенным преимуществом вихревых насосов.

Вихревые насосы имеют производительность до 35 м3/ч и создают напор до 20 м вод. ст. Они компактны, просты, работают без вибрации и надежны в эксплуатации. Вихревые насосы практически не используются для перекачки вязких жидкостей, так как при этом у них резко уменьшаются производительность и напор и возрастает потребляемая мощность.

Недостатком вихревых насосов является то, что у них наблюдаются большие гидравлические потери на всасывании в момент входа жидкости на лопасти. Для уменьшения этих потерь и увеличения высоты всасывания изготавливают комбинированные центробежно-вихревые насосы типов ЭСН-1 и ЭСН-2.

Рыбонасосы

На промысловых судах для перегрузки рыбы из орудий лова, с добывающих судов на перерабатывающие, а также для подачи ее к технологическому оборудованию все шире применяются рыбонасосы различных конструкций. Они перекачивают неоднородную массу: пульпу (смесь рыбы с водой), концентрация которой зависит от размеров рыбы. При перекачивании мелкой рыбы отношение рыбы к воде составляет или 1:1 или 1:2, а при перекачивании крупной – от 1:6 до 1: 10.

По принципу действия различают:

- эжекторные;

- вихревые;

- и центробежные рыбонасосы.

Наибольшее распространение получили береговые и палубные центробежные рыбонасосы с электрическим приводом. Однако в последнее время стали применять также погружные рыбонасосы с гидравлическим приводом.

На рис. 9 показан центробежный рыбонасос, состоящий из станины 1 и корпуса 2, в котором расположено рабочее колесо 3, жестко закрепленное на левом конце горизонтального вала 8.

Этот вал вращается в шариковых подшипниках 9 и правым своим концом соединяется с приводным двигателем. В месте входа в корпус вал 8 уплотняется сальником 7. К корпусу насоса крепится крышка 5, имеющая всасывающий патрубок 4, к которому подсоединяется трубопровод. На корпусе имеется патрубок для подсоединения напорного трубопровода (на рис. не виден) и пробка 6.

Работа рыбонасоса в принципе не отличается от работы водяного центробежного насоса. Частоту вращения рабочего колеса рыбонасоса выбирают такой, чтобы в процессе транспортировки рыба не повреждалась.

Эжекторные (водоструйные) рыбонасосы обладают следующими преимуществами:

- отсутствием движущихся частей;

- нечувствительностью к попаданию воздуха в трубопровод;

- сохранением качества транспортируемой рыбы;

- простотой в обслуживании.

Однако низкий КПД (не более 10-15 %) и небольшая высота, на которую водоструйные насосы способны поднять рыбу (до 2,5 м над уровнем моря), а также необходимость подачи рабочей жидкости центробежным насосом под значительным давлением и в большом количестве препятствуют широкому использованию этих рыбонасосов.

Рыбонасосные установки (рыбонасосы в комплекте с двигателями) выпускают следующих марок:

- РБУ-100;

- РБУ-150;

- РБУ-200;

- и РБУ-250.

Цифра обозначает диаметр всасывающего патрубка в мм.

Струйные насосы

Какие насосы называются струйными?

Насосы, в работе которых используется энергия струи рабочего тела, называются струйными.

В зависимости от рода рабочего тела они подразделяются на:

- водоструйные;

- и пароструйные.

По назначению струйные насосы делят на:

- эжекторы;

- и инжекторы.

Эжектором называется струйный насос, предназначенный для удаления воздуха, воды или мусора из судовых помещений, конденсаторов, устройств и т. д.

К обслуживаемому объекту эжектор всегда присоединяется всасывающим патрубком.

Пароструйные эжекторы используются в основном в качестве вакуумных средств. Одноступенчатые эжекторы могут создать вакуум до 80 %, а двух- и трехступенчатые – до 96-97 %.

Водоструйные эжекторы более широко используются на судах, чем пароструйные. Они применяются для:

- создания вакуума;

- откачивания воды;

- перекачивания рыбы и т. д.

Расход воды для обеспечения работы эжектора составляет до 70 % от его производительности, высота всасывания до 4 м при давлении нагнетания 0,05-0,06 МПа. Водоструйные эжекторы более устойчивы и надежны в работе, они создают вакуум до 94-97 % при одноступенчатом исполнении.

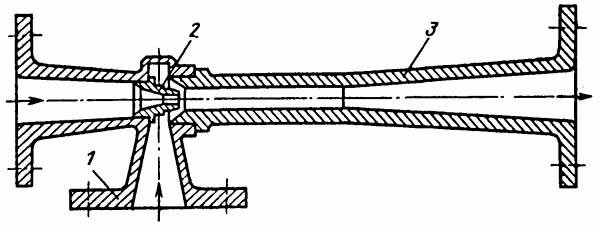

На рис. 10 показан вакуумный водоструйный эжектор, который состоит из следующих основных частей:

- всасывающего патрубка 1;

- патрубка рабочей жидкости с соплом 2;

- и диффузора 3.

Во время работы эжектора рабочая вода подводится к соплу 2 с повышенным давлением и выходит из него с повышенной скоростью.

В смесительной камере рабочая жидкость (вода) увлекает сначала воздух, а затем удаляемую жидкость, поступающую через всасывающий патрубок 1. В диффузоре 3 происходит обратное преобразование энергии: кинетическая энергия смеси преобразуется в энергию давления, необходимую для удаления смеси по нагнетательному трубопроводу.

Достоинства эжекторов:

- простота устройства и отсутствие движущихся частей;

- надежность в работе;

- способность перекачивать сильно загрязненную жидкость;

- способность создавать большое разрежение во всасывающей магистрали, обеспечивать сухое всасывание.

Существенным их недостатком является низкий КПД (0,2-0,4).

Струйные насосы, предназначенные для нагнетания перекачиваемой жидкости (в Судовые котлы и котельные установкипаровой котел, резервуар под давлением и т. п.), называются инжекторами.

Инжектор к обслуживаемому объекту всегда подсоединяется нагнетательным патрубком. Инжекторы на судах применяются в основном в качестве запасного Питательные системы котлов, применяемых на судахпитательного средства парового котла.

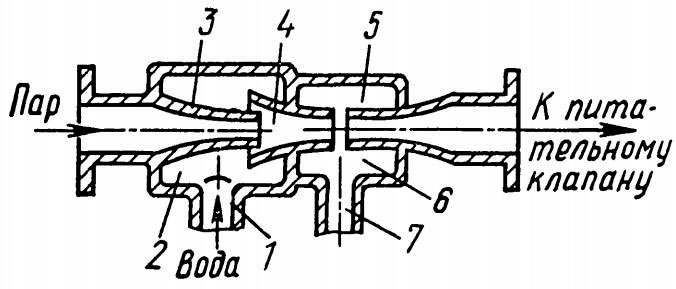

Схема пароструйного насоса (инжектора) приведена на рис. 11.

Принцип действия инжектора заключается в следующем. Пар, с большой скоростью выходящий из сопла 3, создает в камере 2 разрежение, благодаря чему вода засасывается через патрубок 1 из питательной цистерны. Пар, смешиваясь с водой в сопле 4, конденсируется, подогревая воду. Образовавшаяся пароводяная смесь, имеющая большую скорость и кинетическую энергию, попадает в конус 5. По мере увеличения проходного сечения конуса скорость воды будет уменьшаться, а ее давление увеличиваться. На выходе из конуса давление достигает величины, достаточной для открытия питательного клапана и подачи воды в котел.

При пуске инжектора (пока давление воды на выходе из конуса недостаточное) пароводяная смесь из сопла 4 попадает в камеру 6 и отводится через вестовую трубу 7 в систему питания (питательную цистерну).

Недостатками инжекторов такого типа являются:

- ограниченная высота всасывания и нагнетания воды;

- малая производительность (до 5-6 т/ч) и низкий подогрев питательной воды.

Кроме того, температура засасываемой воды не должна превышать 50 °С. В случае перерыва в подаче воды требуется повторный пуск инжекторов этого типа.

Техническая эксплуатация струйных насосов

При подготовке водоструйного эжектора к работе следует открыть клапаны:

- на отливном трубопроводе;

- трубопроводе рабочей жидкости;

- и на всасывающем патрубке.

Перед пуском его в действие необходимо убедиться, что давление рабочей жидкости перед ним достаточное. После этого осуществляется пуск эжектора быстрым открытием клапана подвода рабочей жидкости.

Во время работы эжектора необходимо следить за тем, чтобы поддерживалось необходимое давление рабочей жидкости и противодавление (напор) рабочей воды не превышало указанного в инструкции. Для обеспечения беспрепятственного всасывания перекачиваемой среды необходимо следить за чистотой фильтра на конце всасывающего трубопровода. Во время эксплуатации водоструйных эжекторов возникают различные неполадки, снижающие эффективность их действия. При нарушении центровки сопла по отношению к оси камеры смешения производительность эжектора резко снижается. Засорение приемного фильтра и значительный подсос воздуха через неплотности в соединениях всасывающего трубопровода также ухудшают работу эжекторов.

Читайте также: Судовые системы бытового водоснабжения

При остановке эжектора следует прекратить подачу рабочей воды и закрыть запорные клапаны на всасывающем и отливном трубопроводах. Для осушения эжектора и трубопроводов открывают спускные краны.

Подготавливая инжектор к действию, открывают питательный клапан на котле и производят все необходимые переключения на питательной системе. Затем открывают клапан на трубопроводе подвода свежего пара к инжектору и медленно переводят пусковую рукоятку до тех пор, пока инжектор не начнет подавать воду в котел.

При работе инжектора необходимо соблюдать требуемое соотношение между количеством поступающего пара и количеством засасываемой воды. Увеличение расхода пара влечет за собой снижение экономичности работы инжектора и его КПД. Температура питательной воды, засасываемой инжектором, не должна превышать 50 °С. При срывах работы инжектора из-за перегрева его необходимо остановить, охладить и вновь включить в работу. Вывод инжектора из действия производится аналогично остановке эжектора.

Основные недостатки, снижающие производительность инжекторов:

- неправильная установка парового конуса по отношению к смесительному (малый кольцевой зазор);

- неправильная установка смесительного конуса по отношению к нагнетательному;

- перегрев инжектора;

- образование в конусах накипи толщиной более 0,2-0,3 мм.

При большом кольцевом зазоре между паровым и смесительным конусом инжектор может сбрасывать избыток воды через вестовый клапан. Для предотвращения этого зазор следует уменьшить.

Судовые системы

Каждая судовая система состоит из:

- трубопроводов;

- механизмов;

- аппаратов и приборов, предназначенных для выполнения определенных функций.

Судовые системы делятся на следующие виды:

- общесудовые;

- специальные и системы, обслуживающие судовые силовые установки.

Классификация и основные элементы общесудовых системОбщесудовые системы в свою очередь делятся на следующие:

- трюмнобалластные;

- противопожарные;

- системы отопления, вентиляции и санитарные.

Специальные системы ледокольных и Наливные суданефтеналивных судов делятся на следующие типы:

- грузовые;

- подогрева и пропаривания танков;

- зачистные, газоотводящие;

- кренования;

- и дифферентования.

Системы, обслуживающие судовые силовые установки, рассматриваются при изучении этих установок.

К трюмно-балластным относятся:

- осушительные;

- балластные;

- и водоотливные системы.

Балластная система предназначена для поддержания нормальной осадки, дифферента и крена судна путем заполнения, перекачивания и удаления из цистерн балласта (при балластировке судна).

Для удаления скапливающейся воды и жидких остатков из отсеков корпуса судна, а также для откачивания больших масс воды, заполнивших корпус судна в результате аварии, служат водоотливная (спасательная) и Системы общесудового назначенияосушительная системы.

Все противопожарные системы предназначены для ликвидации пожара на судне. К ним относятся системы:

- водотушения;

- паротушения;

- пенотушения;

- углекислотного и жидкостного пожаротушения.

Системы отопления, вентиляции, водоснабжения и канализации служат для поддержания в судовых помещениях и трюмах требуемого состояния и температуры воздуха, отвода фекальных и Сточные системы морских судовсточных вод из судовых помещений в сточные цистерны или места их сбора.

Конструктивные элементы судовых систем

Конструктивные элементы судовых систем служат для создания герметичного соединения отдельных составных частей и деталей трубопроводов и обеспечения функций, возложенных на данную систему. К ним относятся:

- трубы;

- путевая арматура, соединяющая отдельные трубы и детали трубопровода между собой и корпусом судна (фланцы, тройники, колена, переборочные и палубные стаканы, штуцерные соединения и т. д.);

- разобщительная и регулирующая арматура, служащая для включения, выключения и переключения как отдельных участков, так и всего трубопровода, а также для регулирования расхода и давления перекачиваемой среды в нем;

- приводы управления арматурой (местные и дистанционные);

- прочая арматура, устанавливаемая лишь на отдельных системах (приемные устройства, приемные сетки, грязевые коробки, конденсационные горшки и т. д.).

Основную часть судовых систем составляют трубы, которые изготавливаются из стали, меди, латуни и т. д. Трубопроводы, изготовленные из стали, намного дешевле трубопроводов из цветных металлов, но они значительно быстрее выходят из строя, особенно при перекачивании по ним забортной и горячей пресной воды. Для повышения коррозионной стойкости стальных труб применяют лакокрасочные и электролитические покрытия. Начали применять новые, более эффективные защитные покрытия труб, к которым относятся эмалирование и футерование. Кроме того, на судах используются биметаллические и пластмассовые трубы.

Эмалированные трубы имеют силикатно-эмалевые покрытия и предназначены для работы в кислотной и щелочной среде. Срок службы их в 5-10 раз больше по сравнению с обычными стальными трубами.

Футерованные трубы могут работать в агрессивных средах при высоких значениях давлений и температур. Их внутренняя поверхность покрыта пластмассой или стеклом. Футерованные трубы обладают высокой механической прочностью, поддаются механической обработке и успешно заменяют трубы из нержавеющих и цветных металлов.

Биметаллические трубы – стальные трубы, лакированные медью, никелем, алюминием и их сплавами. Механические свойства этих труб близки к свойствам металла наружного слоя. Пластмассовые трубы имеют относительно малую массу, способны работать в агрессивной среде, но обладают низкой поверхностной прочностью и огнеопасны.

Основными элементами, характеризующими трубы, являются:

- внутренний диаметр;

- толщина стенки и материал, из которого они изготовлены.

Для труб различают три вида давлений:

- пробное;

- условное;

- и рабочее.

Предельное кратковременное давление, которое должна выдержать труба при гидравлическом испытании водой с определенной температурой, называется пробным.

Условным называется давление при нормальной температуре, к которому приравнивается (в отношении прочности материала труб) давление среды при повышенной температуре. Оно учитывает понижение механических свойств материалов труб и соединительных элементов вследствие повышения температуры перемещаемой по ним среды.

Наибольшее давление, допускаемое для трубы в эксплуатационных условиях, называется рабочим. Размеры фланцев труб и арматуры зависят от наружного диаметра трубы. Для стандартизации и подбора деталей трубопроводов введено понятие «условный диаметр». Каждому условному диаметру соответствует один постоянный наружный диаметр трубы, а внутренний – зависит от толщины ее стенки.

Трубы, арматура, механизмы, аппараты и устройства, входящие в судовые системы, соединяются между собой разъемными и неразъемными соединениями. К разъемным соединениям относятся:

- фланцы;

- штуцеры;

- дюритовые муфты и т. д.

Неразъемные соединения осуществляются при помощи сварки.

Фланцевые соединения бывают приварные и свободные. Свободные фланцы удерживаются на трубе с помощью приварного кольца или отбортовки труб. Приваренные встык фланцы применяются для соединения трубопроводов, работающих под высоким давлением. В целях экономии цветных металлов, для соединения медных и медноникелевых трубопроводов, применяются свободные фланцы на приварном кольце и отбортовке, изготовленные из стали.

Для создания необходимой плотности соединений торцевые поверхности фланцев имеют уплотнительные канавки в виде двух-трех концентрических окружностей глубиной 0,5-0,8 мм. Между фланцами устанавливаются прокладки из:

- клингерита;

- паронита;

- асбеста;

- фибры;

- резины.

Штуцерные соединения применяются для труб, работающих при различных давлениях. Детали этого соединения изготавливаются из стали, бронзы или латуни. Прокладки для штуцерного соединения в зависимости от давления перемещаемой среды и назначения трубопровода изготавливают:

- из меди (при высоких давлениях);

- из паронита (водяные, масляные и паровые трубопроводы);

- и листового полиэтилена и винипласта (трубопроводы из легких сплавов).

Штуцерные соединения обеспечивают необходимую герметичность трубопроводов, удобны при монтаже и имеют небольшую массу.

Дюритовые соединения применяют в трубопроводах с давлением до 1,0 МПа. Трубы или трубы и арматура соединяются между собой отрезком специального шланга при помощи хомутов. Дюритовые соединения часто применяются на участках трубопроводов, подверженных сильной вибрации или подлежащих частой разборке в процессе эксплуатации.

Для осуществления различных переключений судовых систем, а также для регулирования параметров перекачиваемой среды устанавливается:

- разобщительная;

- регулирующая и прочая арматypa с местными и дистанционными приводами.

Типовая ручная и автоматическая арматура судовых трубопроводов и систем разделяется на следующие основные группы:

- клапаны и клапанные коробки;

- краны и крановые манипуляторы;

- клинкеты;

- сепараторы и конденсационные горшки, приемные сетки и фильтры и т.д.

Кроме типовой, на трубопроводах и системах может быть установлена индивидуальная и специальная apмaтypa.

Описание некоторых конструкций запорных, предохранительных и других клапанов приведено в статье Судовые паровые котлы“Арматура паровых котлов”.

Для трубопроводов диаметром 50-800 мм при давлении жидкостей и газов до 2-2,5 МПа в качестве запорного устройства применяют клинкеты, у которых проход закрывается при помощи клиновидного затвора.

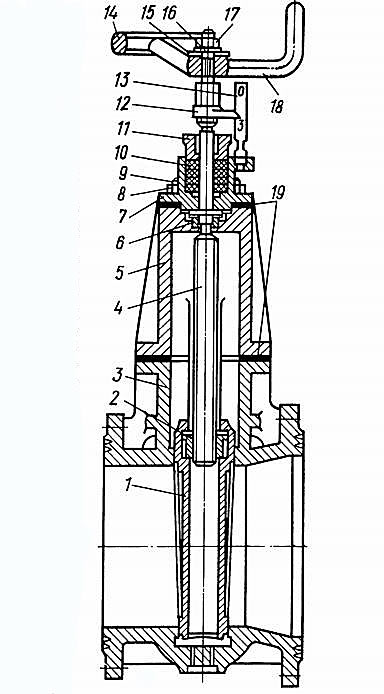

На рис. 12 показан клинкет, состоящий из:

- корпуса 3;

- крышки 5 клинкета;

- коробки сальника 7, крепящейся к крышке 5 при помощи шпилек 9 и гаек 8 и крышки сальника 11.

В корпусе размещается клинообразный диск 1, в верхней части которого имеется ходовая гайка 2.

При вращении шпинделя 4 гайка и диск клинкета совершают поступательное движение вверх или вниз. В верхней части крышки клинкета установлена грундбукса 6, через которую проходит шпиндель 4. Для создания необходимой плотности шпиндель клинкета уплотняется сальником 10, который прижимается крышкой сальника 11.

В верхней части шпинделя имеется резьба, по которой совершает поступательное движение указатель хода диска 12. Колонка указателя 13 служит для определения величины открытия клинообразного диска. Открытие и закрытие клинкета осуществляется вращением маховика 14 с рукояткой 18, который установлен на верхний конец (на квадрат) шпинделя и крепится при помощи шайбы 16 и гайки 17. Отличительная планка 15 имеет надпись, указывающую на назначение клинкета. Между корпусом и крышкой и коробкой сальника устанавливают уплотнительные прокладки 19.

К основным преимуществам клинкетов относится то, что сопротивление потоку перекачиваемой среды в 30-40 раз меньше по сравнению с клапанами. Кроме того, клинкеты (по сравнению с клапанами того же диаметра) имеют меньшие размеры и массу.

Недостатками клинкетов является:

- их большая высота;

- малая скорость открытия;

- и меньшая плотность закрытия (по сравнению с клапанами) из-за трудности пригонки клинка к уплотнительным поверхностям корпуса.

Клинкеты отливаются из бронзы, чугуна и стали.

Фильтры и приемные устройства судовых систем предназначены для предотвращения попадания в насос посторонних предметов, которые могут вывести его из строя. Всасывающие концы приемных отростков осушительного трубопровода должны быть снабжены приемными сетками с отверстиями диаметром не более 10 мм. Общая площадь этих отверстий должна составлять не менее тройного сечения приемной трубы. Кроме того, осушительный трубопровод снабжается грязевыми коробками.

Сепараторы и конденсационные горшки устанавливают в паровой системе отопления судовых помещений.

Сепараторы служат для уменьшения содержания влаги в паре и устанавливаются после редукционных клапанов.

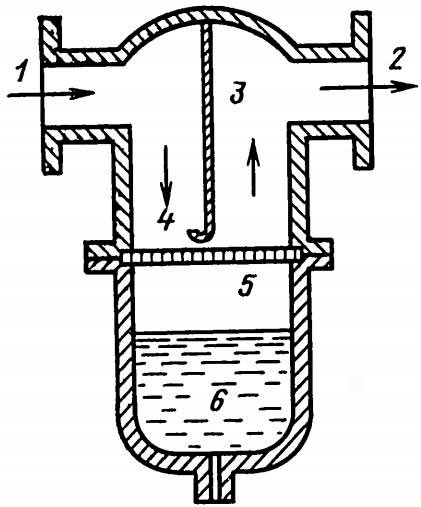

На рис. 13 показано устройство сепаратора, работа которого основана на резком изменении направления движения пара при встрече перегородок.

Пар, поступая через отверстие фланца 1, ударяется о перегородку 3 с корытцем 4, меняет свое направление и опускается вниз, обходит перегородку, поднимается вверх и через отверстие фланца 2 выходит из сепаратора. Во время изменения направления из пара выделяется вода, которая, стекая по перегородке 3 через решетку 5, попадает в нижнюю полость 6 сепаратора. Скопившийся конденсат периодически продувается из сепаратора через специальное отверстие в систему отработавшего пара и далее в теплый ящик.

Для отвода конденсата из конденсационного трубопровода применяются конденсационные горшки, которые должны пропускать только воду, а не пар, что приводит к значительной экономии тепла. Конденсационные горшки по принципу действия разделяются на:

- поплавковые;

- лабиринтовые;

- и термические.

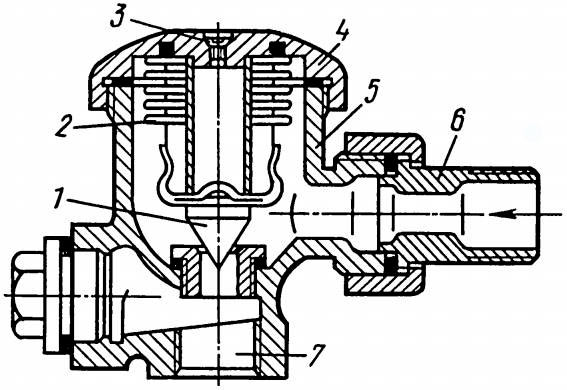

Конденсационный горшок термического типа приведен на рис. 14.

Корпус горшка 5 закрывается крышкой 4, к которой припаян сильфон 2 с игольчатым клапаном 1. Сильфон заполнен легкоиспаряющейся жидкостью, которую заливают через пробку 3.

При работе системы пар или конденсат поступает по патрубку 6, а отводится через проходное отверстие седла клапана 1 и патрубок 7 в теплый ящик. При поступлении пара в конденсационный горшок под действием высокой температуры жидкость в сильфоне испарится, давление паров растянет сильфон, закрывая игольчатым клапаном 1 проходное отверстие его седла. После конденсации пара и понижения температуры пар в сильфоне также обратится в конденсат. Давление в сильфоне упадет, он сожмется, поднимет клапан и откроет проход для образовавшегося конденсата. В системах отопления такие конденсационные горшки должны ставиться у каждой грелки для более эффективного использования теплоты пара.

Автоматизация управления судовыми системами

На морских судах промыслового флота все шире используется сигнализация и автоматизация для управления судовыми системами. Подробно вопросы сигнализации и автоматизации на судах рассматриваются в специальных курсах, в данной статье мы рассмотрим работу системы автоматической пожарной сигнализации и Конденсатно-питательные и паровые системы на суднесистемы водоснабжения судна.

Система пожарной сигнализации служит для своевременного обнаружения очага пожара и принятия необходимых мер для скорейшей его ликвидации. Системы пожарной сигнализации подразделяются на:

- электрические;

- и дымовые.

Принцип их действия заключается в том, что при появлении дыма, пламени или повышении температуры воздуха в охраняемом помещении с помощью ручных или автоматических датчиков-извещателей замыкаются или переключаются электрические цепи, в результате чего на приемной станции подаются световые или звуковые сигналы.

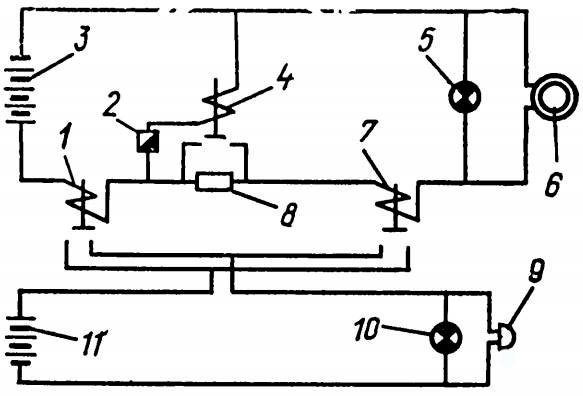

Система пожарной сигнализации ручного управления с датчиками-извещателями кнопочного типа устанавливается в контролируемых помещениях, коридорах на палубах. В грузовых трюмах, кладовых и других судовых помещениях, где редко бывают люди, ее не устанавливают. Широкое распространение на современных судах получили автоматические извещатели, реагирующие на температуру воздуха, дым или свет пламени очага пожара. На рис. 15 показана принципиальная схема одной из систем автоматической пожарной сигнализации, в которую входят:

- источники питания 3 и 11;

- датчик-извещатель 2;

- соленоиды с сердечниками 4, 7 и 1;

- сопротивление 8;

- сигнальные лампы 5 и 10;

- сигнальный колокол 6 и ревун 9.

В исходном положении электрический ток от батареи 3 проходит через соленоид 1, датчик-извещатель 2 и соленоид 4, в результате чего сердечники соленоидов находятся во втянутом состоянии и соответствующие контакты разомкнуты.

Кроме этого, электрический ток от батареи 3 проходит также через сопротивление 8, соленоид 7, сигнальную (красную) лампу 5 и сигнальный колокол 6, но сила его недостаточна для подачи светового и звукового сигнала. При возникновении пожара, под воздействием температуры, пламени или дыма, срабатывает датчик-извещатель 2, размыкает цепь, сердечник соленоида 4 выпадает, замыкает контакты и ток, минуя сопротивление 8, проходит через сигнальную лампу 5 и сигнальный колокол 6. В результате этого на приемной станции срабатывает световой и звуковой сигналы, предупреждающие вахтенную службу о пожарной опасности в районе расположения извещателя. Такая схема называется лучевой, так как в ней каждый датчик-извещатель включается в отдельную пару проводов (луч), идущих на приемную станцию сигналов.

Для осуществления контроля за исправностью системы автоматической пожарной сигнализации и ее готовностью к действию предусмотрена контрольная цепь, состоящая из источника питания 11, белой лампы 10 и ревуна 9, имеющего более слабый звук, чем сигнальный колокол. При неисправности источника питания или обрыва провода сердечники соленоидов 7 и 1 выпадут и замкнут свои контакты. Лампа 10 включится, и раздается звуковой сигнал в помещении, где расположена приемная станция.

Принцип действия датчиков-извещателей основан на преобразовании ультрафиолетового излучения открытого пламени в электрическую энергию или воздействии дыма на ток ионизированной камеры, используемой как датчик и т. д.

Широкое распространение на судах получили в качестве чувствительных элементов извещателей биметаллические пластинки, устанавливаемые в газонапорных корпусах.

К судовым системам водоснабжения относятся:

- системы питьевой;

- мытьевой;

- и забортной воды.

Система питьевой воды должна быть автономной. Она предназначена для подачи пресной воды на камбуз, помещения медицинской части, к сатураторным установкам и т. д. Использование трубопроводов и цистерн питьевой воды для других нужд запрещается. Система мытьевой воды служит для подачи холодной и горячей мытьевой воды в умывальники, бани, души, каюты, прачечные и т. д. Система забортной воды обеспечивает подачу воды для охлаждения кипятильников, к Судовые водоопреснительные установки, виды и особенности эксплуатацииопреснительным установкам, в места общественного пользования и т. д.

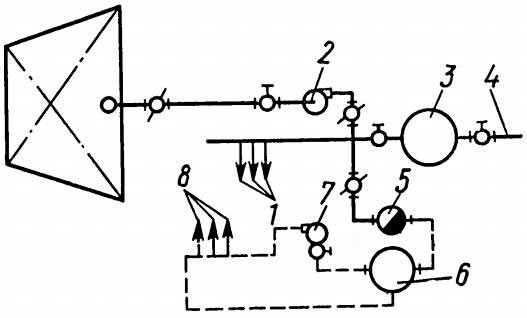

На рис. 16 показана схема системы автоматической подачи мытьевой воды к судовым потребителям через гидрофор, представляющий собой герметический закрытый резервуар, заполненный водой и воздухом.

В рабочем состоянии гидрофор должен быть на 2/3 заполнен водой и на 1/3 сжатым воздухом, который подается по трубопроводу 4.

Для обеспечения судна мытьевой водой насос 2 забирает ее из цистерн запаса и подает к потребителям 1 и в гидрофор 3. При заполнении гидрофора воздух, находящийся в его верхней части, сжимается и по достижении заранее установленного давления (0,3-0,35 МПа) насос мытьевой воды автоматически отключается с помощью реле давления. Начиная с момента остановки насоса, подача мытьевой воды к потребителям осуществляется за счет давления сжатого воздуха в гидрофоре, которое постепенно падает. Когда оно достигает нижнего предела (0,12-0,15 МПа), реле давления вновь срабатывает, включая насос мытьевой воды.

Кроме холодной мытьевой воды, по судну подается и горячая, для чего в систему включены подогреватель 5 и резервуар горячей воды 6. Подогретая до 60-70 °С мытьевая вода из подогревателя 5 поступает в резервуар 6, откуда насосом 7 подается к потребителям 8. При помощи насоса 7, который всегда работает с подпором, осуществляется циркуляция горячей мытьевой воды по замкнутому контуру, что снижает затраты тепла на ее подогрев.

Для автоматического регулирования температуры мытьевой воды, подаваемой к потребителям, на подогревателе установлен датчик, который при повышении температуры выше установленной (60-70 °С), подает импульс на электромагнитный регулировочный клапан, перекрывающий частично или полностью подачу греющего пара к подогревателю.

С целью осуществления контроля за работой системы мытьевой воды вместе с реле давления и датчиком температуры часто сблокированы сигнальные лампы, которые загораются при работе насоса и повышении температуры горячей воды выше установленной. Система питьевой и забортной воды аналогична системе пресной мытьевой воды.

Общие требования регистра России к насосам и системам

Все насосы, установленные на судах, должны удовлетворять требованиям Регистра России. Общие требования предусматривают, чтобы сальники насосов, расположенные на стороне всасывания, оборудовались гидравлическими затворами. Конструкцией насоса должно быть исключено попадание перекачиваемой жидкости в подшипники. Это требование не относится к насосам, перекачивающим жидкость, используемую для смазки подшипников.

Для предохранения насоса от повышения давления в нем выше расчетного должен быть установлен предохранительный клапан на насосе или нагнетательном трубопроводе до первого запорного клапана.

Если насосы используются для перекачивания горючих жидкостей, перепуск от предохранительных клапанов должен осуществляться во всасывающую полость насоса.

Конструкция судовых насосов должна исключать возникновение гидравлических ударов во время их работы, причем применение для этих целей перепускных клапанов не рекомендуется.

Критическая частота вращения ротора насоса должна быть не менее 1,3 расчетной частоты.

Самовсасывающие насосы должны работать в условиях сухого всасывания, при этом самовсасывающее устройство не должно работать на загрязненной воде.

Согласно Правилам Регистра России все трубопроводы общесудовых систем должны быть снабжены опорами, не препятствующими температурным расширениям труб. Для компенсации тепловых удлинений трубопроводов на них делают специальные изгибы радиусом не менее трех диаметров трубы, длиной изогнутой части не менее восьми диаметров и расстоянием между центрами смежных изгибов – не менее трех. В зависимости от температуры перекачиваемой среды на трубопроводах должны быть установлены:

- компенсирующие петли;

- лирообразные компенсаторы;

- сальниковые компенсаторы и т. д.

При проходе через Конструкция поперечных и продольных переборокводонепроницаемые переборки трубы судовых систем должны крепиться к ним при помощи переборочных станков, приварных клапанных деталей. Сквозное болтовое крепление фланцев труб к переборкам не допускается.

Трубопроводы, проходящие в грузовых трюмах и судовых помещениях (кроме машинных и котельных отделений), следует ограждать от повреждений защитными кожухами.

При необходимости прокладки труб через топливные танки для этого устраивается туннель. Проводка труб без туннелей допускается лишь при условии проведения их гидравлического испытания через каждые 2 года эксплуатации.

Гибкие соединения могут применяться только в качестве коротких патрубков, соединяющих трубопроводы с двигателями и механизмами, установленными на амортизаторах. Материал гибких соединений должен быть стойким против воздействия проводимой среды.

Трубопроводы, в которых может возникнуть давление выше рабочего, должны быть оборудованы предохранительными устройствами. Открытый отвод топлива и масла от предохранительных клапанов не допускается.

Разъемные соединения трубопроводов должны быть фланцевыми. Штуцерные соединения допускаются для трубопроводов с внутренним диаметром до 32 мм. Муфтовые резьбовые соединения могут применяться только для соединения воздушных и измерительных труб водяных цистерн и льял.

Забортные соединения, клинкеты, краны и клапаны различных назначений располагаются по возможности выше уровня площадок машинного и котельного отделений и должны исключать произвольное попадание забортной воды внутрь судна.

Всю разобщительную арматуру следует устанавливать так, чтобы было хорошо видно, открыта она или закрыта. К ней должен быть всегда удобный доступ для обслуживания и ремонта. К арматуре должны крепиться хорошо видимые планки с четкой надписью, определяющей ее назначение. При дистанционном управлении арматурой должно быть предусмотрено также и местное.

Все отливные отверстия сточных вод следует по возможности располагать по левому борту.

Приемные отверстия забортной воды должны иметь сетчатые фильтры, предохраняющие донную арматуру от засорения; их следует располагать впереди отливных отверстий, считая с носа судна.