Судовые опреснительные установки, также известные как установки по обеззараживанию или по очистке воды, предназначены для удаления солей, загрязнений и других примесей из соленой или загрязненной воды, чтобы сделать ее пригодной для питья, производства, промышленных процессов или других целей.

- Состав и свойства морской воды. Методы опреснения

- Структура морской воды

- Расход энергии на опреснение

- Дистилляция – основной метод опреснения морской воды

- Типы испарителей и краткий очерк их развития

- Кипящие испарители

- Адиабатные опреснители

- Пленочные испарители

- Прочие типы испарителей

- Вторичные признаки классификации

В данном материале рассмотрим структуру и свойства, а также методы очистки забортной (морской) воды оборудованием, предназначенным для этих целей – судовыми опреснительными установками.

Состав и свойства морской воды. Методы опреснения

Морская вода непригодна для бытовых и технических нужд из-за весьма высокого общего солесодержания (в среднем 35 тыс. мг/л) и большой жесткости. С последним ее качеством связано интенсивное накипеобразование при нагревании и невозможность растворять обычные сорта мыла. Это исключает ее применение в качестве мытьевой и в ряде случаев охлаждающей воды, а высокое солесодержание не позволяет использовать ее для питья.

Солесодержание (ионный состав) воды во всех океанах практически одинаково. Поэтому в дальнейшем под термином «морская вода» будем понимать воду океанов, ионный состав, которой приведен в таблице.

| Ионный состав океанской воды, мг/л | |||||

|---|---|---|---|---|---|

| Катионы | По С. П. Бруевичу | По данным гидрографической лаборатории в Копенгагене | Анионы | По С. П. Бруевичу | По данным гидрографической лаборатории в Копенгагене |

| Na+ | 11 030 | 10 768 | Cl– | 19 833 | 19 360 |

| Mg++ | 1 329 | 1 297 | SO4– – | 2 767 | 2 702 |

| Ca++ | 418 | 408 | F– | 1,2 | – |

| K+ | 397 | 387 | HCO3– | 146 | 142 |

| Sr++ | 13,9 | – | Br– | 67 | – |

| H3BO3 H3BO3 недиссоциирована.x | 27,2 | – | |||

| Всего | 13 188 | 12 860 | Всего | 22 840 | 22 204 |

| Примечание. 1. Общее солесодержание 36 031 ÷ 35 145 мг/л. 2. Плотность при 20 °С 1,0248 ÷ 1,0243. 3. Водородный показатель pH = 7,5 ÷ 8,4. | |||||

Стандартные образцы морской воды поставляет гидрографическая лаборатория в Копенгагене. В этой таблице указаны лишь так называемые главные ионы, концентрация каждого из которых превышает 1 мг/л. В сумме они составляют 99,99 % всех растворенных в океане минеральных веществ. Помимо них в океанской воде содержатся почти все элементы, входящие в состав земной коры. Однако их концентрация чрезвычайно мала. Так, среди других микроэлементов наиболее велико содержание лития, но и оно не превышает 200 мкг/л. Содержание золота в воде 0,004 мкг/л, что во всей массе океанов составляет 5,5 млн. т. Сумма всех ионов называется солесодержанием. Оно выражается в мг/л (S) или в процентах (B), а в океанографической и химической литературе – в промилле (S ‰). Наряду с этим понятием в судостроительной литературе часто используется и соленость, характеризующая содержание хлоридов.

Среди главных ионов особое место занимают ионы Na+ и Cl–, которые составляют более чем три четверти (85,5 %) солей в океанской воде Для искусственного приготовления океанской воды С. П. Бруевич рекомендует следующий состав солей, которые нужно растворить в дистиллированной воде и довести общий вес, добавляя воду до 1 кг в соли: NaCl (27,021), MgCl2 (2,493), MgSO4 (3,368), CaCl2 (1,163), KCl (0,739), NaHCO3 (0,206), NaBr (0,085). Приведенный состав, вполне точно отвечающий составу и количеству главных ионов в океанской воле, не совпадает с составом сухого остатка, получаемого при ее упаривании. Последний в значительной степени зависит от условий упаривания и может дать комбинации и количества солей, заметно отличающиеся от приведенной рецептуры.x. Учитывая постоянство солевого состава и доминирующее положение хлоридов, для характеристики общего солесодержания принято пользоваться только одним показателем – содержанием хлор-ионов, которое определяется значительно легче и точнее, чем общее солесодержание.

Существующие методы определения содержания хлор-ионов дают содержание суммы ионов всех галогенов (Cl–, J– и Br–). Эта величина называется хлорностью, если она отнесена к 1 кг воды. Наиболее употребительна хлорность, которая выражается в промилле и обозначается Cl ‰. Считается, что в среднем для океанской воды Cl ‰ = 35, хотя в различных районах мирового океана встречаются и иные значения. Так, в Арктике и Антарктике Cl ‰ = 32, в средних широтах 36, вблизи экватора 34 и т. д. В морях, где затруднен обмен водных масс с океаном и велико влияние берегового стока или испарения, значения хлорности значительно отклоняются от океанских. В Балтийском море она не превышает 8-11, а в Красном доходит до 45. Связь между общим солесодержанием и хлорностью выражается формулой Кнудсена:

С 1963 г. рекомендуется более простая формула:

но она точна только для океанских вод.

В российской литературе по судостроению солесодержание океанской воды и ее производных принято оценивать в градусах Брандта (°Бр). Один градус по Брандту соответствует содержанию хлоридов вместе с йодидами и бромидами, эквивалентному 10 мг NaCl или 6,06 хлор-иона в 1 л воды. В соответствии с этим соленость океанской воды составляет в среднем 3 250-3 300 °Бр В дальнейшем оценка солености в °Бр не употребляется, поскольку эта единица не является общепринятой.x.

Присутствием значительных количеств Ca++, Mg++, SO4– – и HCO3– обусловлена весьма большая жесткость океанской воды. Она доходит до 140 мг-экв/л. Соли жесткости CaSO4, CaCO3 и Mg(OH)2 выпадают в виде накипи и шлама на поверхностях нагрева при нагревании и упаривании морской воды и вследствие своей чрезвычайно малой теплопроводности сильно ухудшают теплообмен. Для анализа этого явления, подробно рассмотренного в статье «Накипеобразование в испарителях морской воды и методы его предотвращения на суднеСудовые испарители морской воды и принципы работы», большое значение имеет насыщенность морской воды бикарбонатными и карбонатными ионами.

В таблице указано содержание только одного карбоната, в форме HCO3–. В действительности же это сумма CO3– – + HCO3–, причем содержание CO3– – составляет в среднем 4-10 % от общего количества карбонатов и сильно зависит от температуры и количества растворенной углекислоты.

В воде одновременно присутствуют все три формы карбонатов, равновесие между которыми определяется величиной pH,

Если, например, в процессе фотосинтеза растворенная углекислота потребляется водными растительными организмами, то равновесие сдвигается вправо, и содержание карбонатных ионов увеличивается за счет соответствующего уменьшения бикарбонатных ионов. Аналогично действует нагревание воды.

На поведение карбонатной системы большое влияние оказывает и содержание углекислоты в атмосфере, так как между растворенной CO2 и атмосферной должно существовать равновесие. Если под действием живых организмов содержание растворенной углекислоты значительно изменяется в зависимости от широты, времени года и даже суток, то атмосферная углекислота с некоторым запаздыванием все же восстанавливает нарушенное равновесие.

Этим сложным поведением карбонатной системы и объясняются существенные различия в интенсивности процессов накипеобразования в испарителях в зависимости от районов плавания и различия в значениях pH.

Структура морской воды

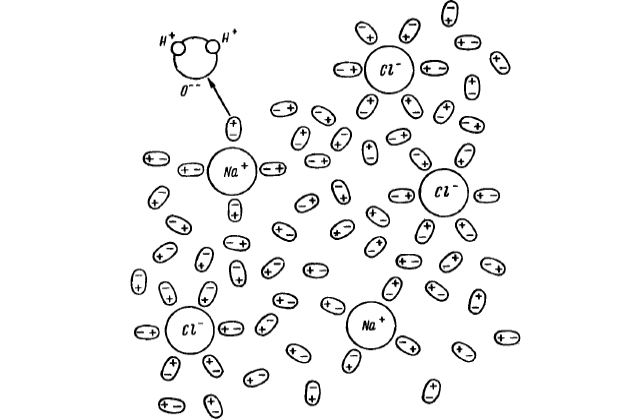

В соответствии с теорией электролитической диссоциации структуру морской воды как диссоциированного раствора можно представить в следующем виде (рис. 1).

Примем для простоты, что в морской воде содержатся только ионы Na+ и Cl–. Каждый из ионов окружен плотным слоем молекул воды, которые являются диполями в силу асимметрии строения молекулы H2O. Эти окружающие молекулы образуют так называемую гидратную оболочку иона. Остальные молекулы (около 90 % от общего их количества) свободны. Если свободных молекул в растворе нет, то раствор насыщенный. Для примера можно указать, что раствор NaCl достигает насыщения при концентрации 35,6 г NaCl на 100 г. Это означает, что на каждый ион Na+ и Cl– приходится до пяти молекул воды в гидратной оболочке. Строго говоря, если NaCl полностью диссоциирована, то вокруг иона Na+ должно быть пять, а вокруг иона Cl– – восемь молекул.

Молекулы гидратной оболочки удерживаются возле иона электростатическими силами притяжения.

Комплекс, образованный ионом и гидратной оболочкой, называется сольватом. Сольваты имеют размер на порядок больше размера молекул воды, они более громоздки, тяжелы и потому менее подвижны. На этой их особенности и основаны наиболее эффективные методы опреснения. В частности, при нагревании воды отдельные свободные молекулы благодаря тепловому движению приобретают столь большую скорость, что легко преодолевают силы межмолекулярного натяжения и вылетают через поверхность раздела между водой и паром. Естественно, что менее подвижные сольваты не могут получить такой же скорости, и преодолеть поверхностное натяжение они не в состоянии. Поэтому поверхность испарения играет роль фильтра, через который проходят молекулы или целые конгломераты молекул воды, но не могут пройти ионы растворенных солей.

Предлагается к прочтению: Судовые водоопреснительные установки, виды и особенности эксплуатации

Другой метод опреснения – посредством так называемого обратного осмоса, или гиперфильтрации, – также обусловлен существованием сольватов. Вода прокачивается под давлением около 100 кГ/см2 сквозь металлические трубы, облицованные внутри пленкой из ацетат-целлюлозы. Специальная обработка этой пленки позволяет создать в ней каналы с поперечным сечением того же порядка, что и размер сольватов. Поэтому сольваты остаются внутри трубы, а вода проходит сквозь пленку и оказывается таким образом, свободной от растворенных солей Описанный механизм опреснения гиперфильтрацией – лишь одна из гипотез относительно сущности этого малоизученного явления.x.

Аналогичным образом сольваты задерживаются полупроницаемыми ионитовыми мембранами при опреснении воды методом электродиализа.

Известно, что при достаточно медленном замерзании соленой воды образуется пресный лед. Это свойство водных растворов использовано в некоторых опреснительных установках. Образование пресного льда также связано с существованием сольватов. По мере понижения температуры воды скорость молекул снижается, и свободные молекулы все в большей мере занимают положение, соответствующее узлам кристаллической решетки льда. Сольваты же вследствие своих больших размеров не помещаются в эту решетку, и по мере продвижения «фронта» льда от источника холода вытесняются в зону менее охлажденную, образуя соленый маточный раствор.

Расход энергии на опреснение

Минимальный расход энергии на опреснение может быть достигнут только в процессах, не связанных с изменением агрегатного состояния воды. Определить величину наименьшего расхода энергии на выделение чистой воды из раствора можно наиболее наглядно для процесса обратного осмоса (гиперфильтрации).

Как известно из молекулярной физики жидкостей, на границе раздела чистой жидкости и раствора, которая проницаема для жидкости, возникает осмотическое давление. Это давление направлено в сторону раствора. Следовательно, если из морской воды (примем ее для простоты за раствор NaCl 3,5 %-ной концентрации) нужно выделить химически чистую воду, то на стороне раствора следует создать давление, превышающее осмотическое. В этом случае через перегородку, отделяющую чистую воду от морской, будет просачиваться вода, а соли будут концентрироваться в морской воде.

Величина осмотического давления pос для морской воды может быть найдена по формуле Вант-Гоффа. Но так как эта формула справедлива для недиссоциированных растворов, а в морской воде основные соли диссоциированы на два иона, то найденное по этой формуле pос необходимо удвоить. Поэтому запишем

где:

- C – концентрация солей в морской воде;

- R – универсальная газовая постоянная;

- T – абсолютная температура воды;

- μ – молекулярный вес солей.

Принимая по-прежнему, что морская вода представляет раствор NaCl, подставим:

- μ = 58,4;

- C = 35 кГ/м3;

- R = 848 кГм/(моль·град);

- T = 293 °К.

Для этих условий

С точным учетом всех факторов pос несколько меньше (≈25 ат). Только при этом давлении может начаться процесс опреснения методом обратного осмоса. Однако для его поддержания необходимо значительно большее давление, так как концентрация опресняемой воды увеличивается по мере отделения чистой воды. Если принять, что на каждую единицу объема опресненной воды в нашу идеализированную установку подается m единиц объема морской, то осмотическое давление будет равно

Чем больше m, тем меньше осмотическое давление и тем меньше затрата энергии непосредственно на опреснение, но соответственно больше затрата энергии на прокачивание морской воды. Суммарная работа на опреснение W м3 воды

Отношение m2/(m – 1) имеет минимум при m = 2. Поэтому минимальная работа на получение 1 м3 опресненной воды

Следует оговорить, что в этом примере не учтены гидравлическое сопротивление фильтрующей пленки или мембраны. Поскольку размеры пор в ней весьма малы и сопоставимы с размерами сольватов, сопротивление трения при проходе воды через них составляет величину того же порядка, что и осмотическое давление. Поэтому в любой реальной Судовые водоопреснительные установки, виды и особенности эксплуатацииопреснительной установке для океанской воды расход энергии не может быть меньше 5 квт·ч на 1 т опресненной воды.

Эшайя и Додж, исходя из основных положений термодинамики, дают иную величину минимальной работы опреснения. Из термодинамики известно, что для любого обратимого процесса минимальная работа составляет

где:

- ∆H – изменение энтальпии в этом процессе;

- ∆S – изменение энтропии;

- T0 – наименьшая температура, при которой отводится основная доля тепла, °K.

Для подсчета ∆H и ∆S можно представить себе опреснение состоящим из трех процессов:

- испарения при постоянном давлении ps, соответствующем давлению паров раствора;

- изотермического сжатия пара от ps до давления насыщения

паров чистой воды pw при данной температуре T0; - конденсации пара при давлении pw.

Очевидно, затраченная энергия будет равна работе сжатия и разности между теплотой парообразования при давлении ps(Q1) и теплотой конденсации при давлении pw(Q2).

Для разбавленных растворов, к которым относится морская вода, разница между Q1 и Q2 пренебрежимо мала, так что примем

Изменение энтропии

Отсюда для одного моля воды

Если рассматриваемый процесс протекает с двукратным упариванием морской воды при температуре, например 40 °С (T0 = 313 °К), то давления насыщения чистой воды и рассола будут соответственно pw = 750 кГ/м2, ps = 725 кГ/м2, так что на 1 моль

На 1 т опресненной воды

В предыдущем примере расход энергии оказался значительно большим, но это объясняется лишь тем, что здесь не был учтен расход энергии на перекачивание рассола, неизбежный в любых, даже идеальных условиях. С учетом затрат на прокачивание воды оба метода дают близкие результаты.

Все практически выполнимые установки требуют значительно большего расхода энергии. Даже наиболее экономичные из нынешних опреснителей расходуют энергии в десятки раз больше (около 20 квт·ч/т). Поэтому разработка новых методов опреснения может привести к появлению более экономичных установок. Например, применение нескольких десятков или сотен пар мембран в электроионитовых установках может уменьшить расход энергии против указанной цифры. Но при этом, естественно, резко ухудшатся другие показатели установки (стоимость, вес и размеры), так что целесообразность усложнения установки ради снижения расхода энергии должна быть доказана детальными технико-экономическими расчетами.

На судах, как правило, вместо усложнения опреснительных установок в целях снижения расхода топлива стремятся найти более простые пути (утилизация отбросного тепла главных или вспомогательных двигателей, утилизация отработавшего пара, использование теплоты вторичного пара в главном цикле и т. д.).

Дистилляция – основной метод опреснения морской воды

Для опреснения морской воды издавна применялась дистилляция как метод наиболее просто осуществимый. Еще в эпоху парусного флота делались попытки применить дистилляционные опреснительные установки на судах. В дальнейшем с появлением парового флота испарители стали обязательной частью судовой установки, и сейчас их технико-экономические показатели доведены до такого уровня, что они используются почти на всех типах судов – от крупнейших пассажирских лайнеров и авианосцев до яхт и подводных лодок.

В результате большого количества исследований, направленных на разработку новых методов опреснения, наиболее перспективных для безводных и засушливых районов, возможно и будут созданы судовые установки, способные конкурировать с дистилляционными, но это отдаленная перспектива, которая в течение ближайших десятилетий не сможет заметно изменить позиции дистилляционных установок.

Не касаясь специального вопроса о возможных методах опреснения, сопоставим дистилляцию лишь с теми тремя новыми методами, которые уже находят промышленное применение:

- вымораживанием,

- электродиализом,

- обратным осмосом.

Промышленные установки для опреснения вымораживанием производительностью до 50 т/сутки уже работают в Израиле и Франции и две полупромышленные производительностью 57 и 133 т/сутки – в США. Основная теоретическая предпосылка к применению этого метода опреснения – значительно меньший расход энергии на замораживание (70-80 ккал/кг) по сравнению с теплотой парообразования (520-580 ккал/кг).

С учетом того, что для замораживания вода должна быть охлаждена, получим расход холода на 1 кг опресненной воды около 100 ккал. Но для выработки такого количества холода требуется расход энергии в обычной холодной установке не более 0,02 ÷ 0,04 квт·ч, или 20-40 квт·ч на 1 т опресненной воды. Верхняя цифра относится к районам с высокой температурой охлаждающей воды (до 28-30 °С). Однако такой же расход энергии достижим и в дистилляционных опреснительных установках, работающих по принципу теплового насоса (компрессорных). Кроме того, в судовых условиях в большинстве случаев для работы дистилляционных опреснителей удается использовать низко потенциальное тепло системы охлаждения двигателей или утилизировать тепло вторичного пара, так что расход топлива на работу опреснительной установки не превышает 0,5 ÷ 0,8 % расхода топлива на Главный СДВС как объект управления и регулирования частоты вращенияглавный двигатель. В этих условиях попытки дальнейшего увеличения экономичности опреснительной установки, связанные с неизбежным ее усложнением, совершенно не оправданы.

Опреснительные установки искусственного вымораживания намного сложнее дистилляционных, так как они должны иметь дополнительные устройства для транспортировки опресненного льда и его отмывки от маточного рассола. Последняя операция требует значительного расхода пресной воды. Солесодержание воды, получаемой в этих опреснителях, оказывается не менее 500 мг/л вследствие включения маточного рассола в лед и неполной его отмывки. По этим причинам опреснение вымораживанием не найдет применения на судах.

Несколько более благоприятны перспективы применения электродиализа. Электродиализные (или иначе электроионитовые) опреснители устанавливались на небольших рыбопромысловых судах Японской постройки.

В СССР впервые такой опреснитель производительностью 12 т/сутки был установлен в 1959 г. на п/х «Тула» Черноморского пароходства. Однако из-за непродолжительного срока службы ионитовых мембран, в то время приобретавшихся за рубежом, и больших размеров установки эти опреснители на судах в дальнейшем не применялись. Лишь повышение качества мембран и увеличение срока их службы до трех лет, позволит получить удовлетворительные эксплуатационные характеристики электродиализных опреснителей.

Опреснители японской фирмы Асахи производительностью 2 т/сутки занимают объем около 1 мЗ и весят 250 кг. Расход электроэнергии (26,4 квт·ч на 1 т опресненной воды) на том же уровне, что и в лучших дистилляционных установках. Однако из-за большой стоимости мембран себестоимость диализата оказывается больше себестоимости дистиллята. Недостаток электродиализных опреснителей, работающих на морской воде, – высокое солесодержание диализата (не ниже 300 мг/л). Для современных котлов такую воду применять нельзя.

Меньшего солесодержания можно добиться только за счет снижения производительности или увеличения габаритов опреснителя и расхода энергии, что заметно ухудшает техникоэкономические показатели. Расход энергии особенно резко возрастает при увеличении глубины обессоливания. Ионообменные мембраны также оказываются весьма чувствительными к малейшим отложениям накипи, особенно гидроокиси магния, которая выпадает даже при низких температурах вследствие местного повышения концентрации ионов у поверхности мембран в рассольных камерах. Поэтому электродиализаторы находят широкое применение лишь для опреснения слабосоленых вод типа солончаковых и вырабатывают воду для коммунальных нужд, где солесодержание около 500 мг/л не препятствует ее использованию. В этих условиях они по всем показателям превосходят дистилляционные установки. На судах, как уже отмечалось, более благоприятны условия для дистилляционных опреснителей, которые имеют значительно меньшие габариты и вырабатывают воду с солесодержанием не более 4-10 мг/л.

Обратный осмос – наиболее простой и экономичный процесс, весьма желательный для судовых условий. Схема установки включает лишь насос с напором 100-150 кГ/см2 и фильтрующую трубку, сквозь облицовку которой продавливается пресная вода. Установка не требует расхода тепла и поэтому применима всюду, где имеется возможность приводить в действие насос. Широкому распространению этих опреснителей препятствует главным образом сложность обработки пленки из ацетат-целлюлозы, которая должна быть проницаема для молекул воды и непроницаема для сольватов. Естественно, пленка должна быть надежно защищена от механических и биологических загрязнений, что достигается тщательной фильтрацией питательной воды. Срок службы существующих мембран измеряется лишь десятками часов, что совершенно недостаточно для промышленного использования этого метода.

Действующие экспериментальные установки этого типа характеризуются следующими показателями:

- давление воды перед мембраной – 105 кГ/см2;

- солесодержание опресненной воды – 220-500 мг/л;

- скорость фильтрации – 0,32 м3/м2 в сутки;

- расход энергии – 5,5 квт·ч/м3.

Дистилляционные опреснительные установки имеют следующие особенности, обусловливающие их широкое применение на судах:

1 Наименьшие по сравнению с прочим и типами установок размеры и вес. Возможность утилизации низкопотенциального тепла любого источника с температурой 55-60 °С. На большинстве судов в системах охлаждения ДВС имеется вполне достаточное для работы опреснительных установок количество тепла.

2 В процессе дистилляции принципиально возможно получить дистиллят любой требуемой степени чистоты из вод любых морей. Глубина обессоливания при этом весьма мало влияет на расход энергии и незначительно – на габариты и стоимость. Достижимо солесодержание дистиллята не более 0,05 мг/л.

3 Достижима себестоимость воды, опресненной методом дистилляции, на том же уровне, что и цена водопроводной воды в портах (35 коп/т, см. «Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на суднеВыбор основных характеристик и типа опреснительной установки в зависимости от типа судна»).

Современные судовые опреснительные установки на новых судах имеют автоматическую защиту и способны длительное время работать без вахтенного надзора. Не требуют они и сколько-нибудь трудоемкого ухода, так как основную операцию – очистку от накипи – в лучших типах дистилляционных опреснителей необходимо проводить лишь один-два раза в год. Но было бы ошибкой делать из этого вывод, что при таком совершенстве современных опреснителей все проблемы, связанные с получением пресной воды на судах, полностью решены. Далеко не во всех случаях количество низкопотенциального тепла достаточно для работы опреснителей, в частности, на многих промысловых судах с многочисленной командой и относительно малой, мощностью двигателей и на пассажирских судах.

В этих условиях стремление обеспечить экономичность опреснителя вынуждает применять либо большее число ступеней, либо компрессию вторичного пара. Это повышает стоимость опреснительной установки, ее размеры и вес. С другой стороны, и в многоступенчатых, и в компрессорных опреснителях вода испаряется при повышенных температурах (от 70 до 105 °С), при которых происходит более или менее интенсивное отложение накипи на всех поверхностях, омываемых морской водой, и особенно на поверхностях нагрева. Такие опреснители нуждаются в более трудоемком уходе и требуют остановки для чистки значительно чаще (пять-десять раз в год), а в опреснителях старых типов – через 150-200 ч работы. Образование накипи – наиболее серьезная проблема, препятствующая нормальной эксплуатации большинства опреснителей старых типов. Поэтому разработка эффективных и достаточно простых методов борьбы с накипеобразованием имеет большое значение (см. статью «Накипеобразование в испарителях морской воды и методы его предотвращения на суднеСудовые испарители морской воды и принципы работы»).

Вторая проблема, от решения которой также зависит возможность применения опреснителей на всех без исключения морских судах, – снижение стоимости и дальнейшее уменьшение габаритов опреснительных установок, особенно вакуумных. Несмотря на то что их габаритный объем в восемь-десять раз меньше объема вырабатываемой за сутки воды, все же их трудно разместить на старых судах, где свободные пространства в машинно-котельных отделениях, как правило, ограничены.

Уменьшение габаритов и стоимости опреснителей может быть достигнуто путем интенсификации теплообмена (см. статью «Теплообмен в испарителях морской воды на суднеТеплообмен в испарителях и методы интенсификации») и совершенствования паросепарационных устройств. Наконец, для обеспечения экономичной работы опреснителя немалое значение имеет выбор его типа и схемы включения в цикл основных потребителей пара и электроэнергии.

Простейшим образом эти задачи решаются лишь на сухогрузных теплоходах и танкерах. На всех остальных судах эти задачи имеют несколько решений, и далеко не все они равноценны (см. статью «Примеры расчета опреснительных установок на суднеОпреснительные установки и расчет основных параметров»).

Типы испарителей и краткий очерк их развития

Кипящие испарители

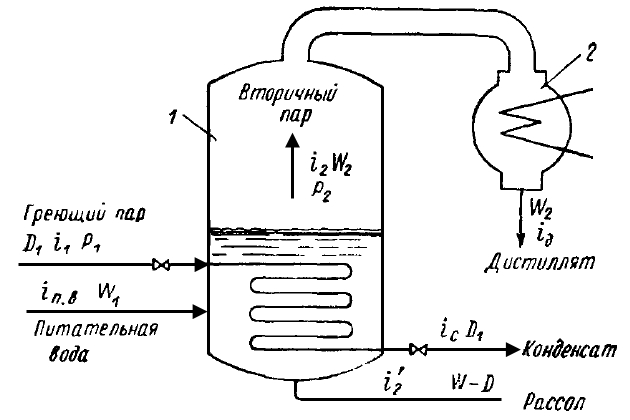

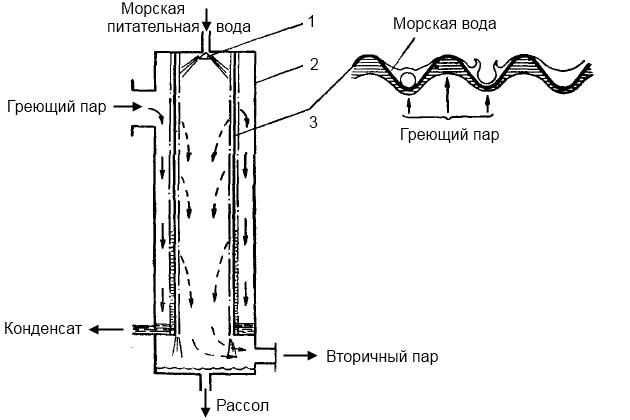

Схема простейшей дистилляционной установки показана на рис. 2.

1 – испаритель; 2 – конденсатор

Морская вода подается внутрь выпарного аппарата (испарителя), где нагревается и кипит под действием тепла, передаваемого от греющего (или первичного) пара через греющий элемент – батарею трубок или змеевиков. Греющий элемент обычно полностью затоплен испаряемой водой, в связи с чем испарители этого типа в английской литературе называются испарителями с погруженными трубками. Однако и в большинстве испарителей других типов, как будет показано далее, трубки также покрыты водой. Поэтому нам представляется более оправданным название, характеризующее главный отличительный признак, «кипящие испарители». Ни в одном из испарителей других типов кипения на греющих элементах не наблюдается.

Пар, образованный при кипении морской воды (вторичный пар), направляется в специальный конденсатор, а выходящий из него конденсат в отличие от конденсата греющего пара называют дистиллятом. Дистилляционные установки этого типа впервые были применены для опреснения морской воды на судах еще в XVI в. Парусники без парусов — современные роторные кораблиПарусные корабли того времени не имели ограничений в длительности плавания по запасам топлива и лишь недостаток продовольствия и пресной воды вынуждал ограничивать дальность переходов. К тому же вода при длительном хранении приобретала неприятный запах и отнюдь не была стерильной, особенно при плавании в тропиках. Вполне естественной в этих условиях была идея использования опреснительных установок, которые позволяли резко сократить необходимые запасы воды и таким образом увеличить полезную грузоподъемность судна. Однако примитивная конструкция и целый ряд эксплуатационных недостатков, таких, как интенсивное образование накипи на поверхностях нагрева, препятствовали их широкому применению.

Не внесло существенных изменений в дело опреснения морской воды на первых порах и появление парового флота. Первые Водяной пар и циклы паросиловых установокпаросиловые установки с котлами низкого давления (до 3-4 ата) не нуждались в испарителях, так как могли удовлетворительно работать даже при подпитке их морской водой. Более того, в некоторых случаях эти котлы при наличии конденсаторов могли быть использованы как опреснители. В частности, таким образом снабжались водой английские войска, высадившиеся на средиземноморское побережье Египта в 1884 г.

С повышением давления в котлах стала необходимой подпитка их высококачественным дистиллятом. Первые испарители, предназначенные для получения дистиллята для котлов, появились на судах в 1884 г. В русском флоте широко использовались испарители завода Круга, первые упоминания о которых встречаются еще в 1890 г. До 1920-х годов конструкции и основные параметры этих испарителей практически не менялись.

Это были испарители с избыточным давлением вторичного пара (1,2 ÷ 1,8 ата). Конструкция их нагревательных элементов – батарей красномедных змеевиков – была рассчитана на ручную очистку от накипи, которую приходилось производить через каждые 3-10 суток работы. При обслуживании этих испарителей требовалось постоянное наблюдение, так как в противном случае из-за колебаний уровня рассола происходил унос капель и пены со вторичным паром, что приводило к засолению конденсата. Сложной и трудоемкой была очистка змеевиков от накипи, которую приходилось проводить через каждые 200-300 ч работы. В большинстве случаев на эти испарители расходовался свежий пар в количестве примерно 1,2 ÷ 1,4 кг на 1 кг дистиллята, что соответствовало расходу топлива в среднем 100 кг на 1 т дистиллята. Такие показатели далеко не всегда могли считаться удовлетворительными.

В связи с этими недостатками на многих судах опреснительные установки бездействовали и рассматривались лишь как резервный источник пресной воды. Основные же ее запасы принимали с берега и хранили в танках.

С внедрением на судах паротурбинных установок повышенного давления (20-40 ата) положение коренным образом изменилось. Для питания котлов при этом давлении уже нельзя было использовать береговую пресную воду, так как она не обеспечивала безнакипной работы котлов. Для питания котлов был совершенно необходим высококачественный дистиллят. Поэтому основными направлениями совершенствования испарителей стали поиски режимов, которые бы обеспечивали достаточно, малую скорость образования накипи, и способов более рационального использования тепла в опреснительных установках. Обе эти цели были достигнуты применением вакуумных испарителей. Впервые они появились в военно-морском флоте США в 1922 г.

Читайте также: Судовые системы бытового водоснабжения

Благодаря низкой температуре кипения в вакуумных испарителях (40-70 °С) значительно меньше откладывалась накипь, а ее химический состав (преимущественно карбонат кальция) позволял применять для очистки слабые растворы соляной или серной кислоты. Дальнейшее замедление скорости накипеобразования достигалось применением противонакипных препаратов. Эти меры позволили довести срок работы испарителей между чистками до 3-6 месяцев.

С точки зрения экономичности применение вакуумных испарителей оказалось весьма прогрессивным, так как для них в качестве греющей среды можно было использовать низкопотенциальный пар – отработавший или из отборов – при давлении 0,7 ÷ 1,4 ата. Благодаря этому на каждую тонну топлива, затраченного на работу опреснительной установки, можно было получить не менее 30 т дистиллята. Дальнейшее увеличение выхода дистиллята (до 120-140 т на 1 т топлива) достигалось при использовании вторичного пара для подогрева конденсата в цикле паротурбинной установки.

Такая экономичность вполне приемлема, так как стоимость дистиллята оказывается меньше цены береговой пресной воды. Однако она достижима далеко не во всех случаях. Прежде всего ее можно получить лишь на ходу во время работы энергетической установки с нормальной мощностью. При уменьшении скорости хода, при маневрировании и на стоянках такая работа невозможна.

Второе препятствие для широкого применения этой схемы испарительной установки – ограниченное количество вторичного пара, которое можно утилизировать в подогревателе главного конденсата. Обычно оно не превышает 5-6 % от производительности главных котлов. Поэтому для пассажирских судов, где требуется большая производительность испарителей, приходится искать иные способы повышения экономичности.

Наиболее распространенным методом повышения экономичности испарителей кипящего типа является применение многоступенчатого испарения С установками многоступенчатого испарения не следует путать установки многократного (в частности, двукратного) испарения, применявшиеся на некоторых турбинных судах для улучшения качества дистиллята.x, в частности двухступенчатого. Повышение экономичности на 80-85 % достигается здесь за счет того, что для испарителя второй ступени свежий пар не расходуется, а в качестве греющего используется вторичный пар испарителя первой ступени.

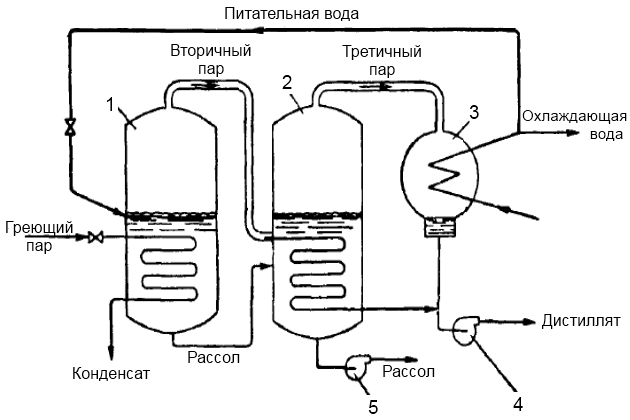

Схема двухступенчатой опреснительной установки показана на рис. 3.

1 – испаритель первой ступени; 2 – испаритель второй ступени; 3 – конденсатор; 4 – дистиллятный насос; 5 – рассольный насос

На 1 кг греющего пара можно получать до 1,8 ÷ 1,85 кг дистиллята. Это дает на 1 т топлива 25-26 т дистиллята при питании испарителя первой ступени свежим дросселированным паром и до 75-80 т при питании паром низкого давления, отбираемым от турбин. Ввиду, сложности и повышенной стоимости эти установки до второй мировой войны применялись лишь при производительности более 15-20 т/сутки.

В трехступенчатых установках на 1 кг греющего пара выработка дистиллята доходила до 2,6 ÷ 2,7 кг, но ввиду сложности они применялись лишь при производительности не менее 75-80 т/сутки. Последней наиболее крупной была трехступенчатая испарительная установка производительностью 250 т/сутки для пассажирского п/х «Трансвааль Кастл», построенного в 1961 г. Установки с большим числом ступеней на судах никогда не применялись.

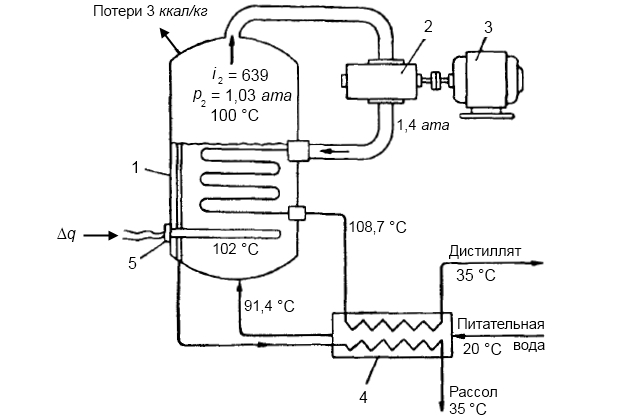

Наиболее экономичная работа опреснителя достигается при использовании его вторичного пара после сжатия в качестве греющего в той же ступени, т. е. при организации его работы по принципу теплового насоса. Такие опреснители (рис. 4) получили название компрессорных.

1 – испаритель; 2 – компрессор; 3 – электромотор; 4 – подогреватель питательной воды; 5 – дополнительный подогреватель

В лучших установках этого типа на 1 т топлива удается получить 120-130 т дистиллята. Эти опреснители нашли преимущественное применение на подводных лодках, где к экономичности потребителей электроэнергии предъявляются весьма жесткие требования.

Для обычных транспортных судов могут быть применены более простые установки или вакуумные опреснители, утилизирующие тепло воды, охлаждающей главные или Судовые вспомогательные механизмы и теплообменные аппаратывспомогательные двигатели. Такие опреснители называют утилизационными.

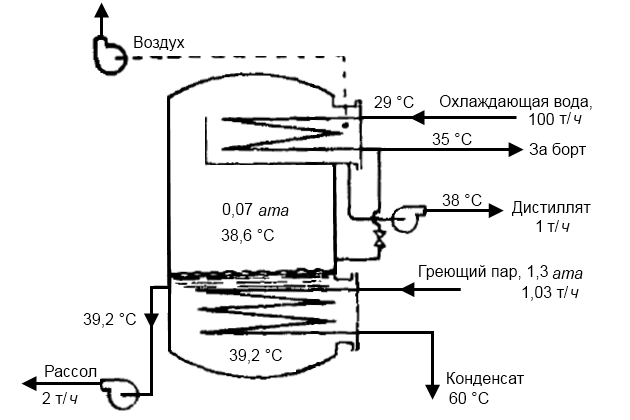

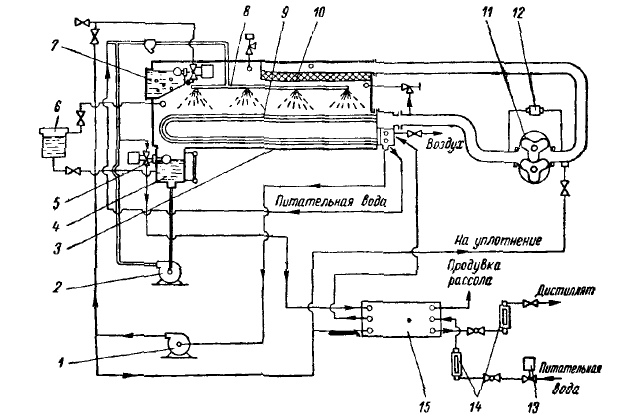

Схема утилизационного вакуумного опреснителя аналогична показанной на рис. 5.

Через трубки нагревательной батареи прокачивается пресная охлаждающая вода с температурой на входе 60-65 °С, на выходе 55-60 °С. При отсутствии такой воды к батарее подводится пар давлением 0,5-1,3 кГ/см2. Морская вода в испарителе кипит при температуре 38-40 °С (давление 0,06 ÷ 0,07 ата), а вторичный пар направляется в конденсатор, встроенный, как правило, в верхнюю часть корпуса опреснителя. Для откачивания рассола и воздуха обычно используются водоструйные эжекторы, через которые при напоре 20-25 м вод. ст. прокачивается морская вода, выходящая из конденсатора. Часто применяются также водокольцевые вакуумные насосы.

В зависимости от типа двигателя утилизационные опреснители позволяют получить от 400 до 900 л дистиллята в час на каждую 1 000 л. с. Для большинства типов судов в этом случае обеспечиваются все потребности в пресной воде практически без дополнительных затрат топлива и без затрат труда на обслуживание вследствие полной автоматизации и возможности работы без очистки (благодаря низкой температуре испарения) до 6-12 месяцев. Такие опреснители, впервые появившиеся в 1958 г., широко применяются почти на всех новых транспортных теплоходах.

Адиабатные опреснители

Характерная особенность всех рассмотренных ранее испарителей – парообразование на поверхностях нагрева, расположенных внутри кипящей жидкости. Такое испарение наиболее просто осуществимо и позволяет достигнуть высоких значений коэффициента теплопередачи благодаря интенсивной турбулизации пограничного слоя при образовании и отрыве паровых пузырей. Однако с этой особенностью связан и ряд недостатков кипящих испарителей, роль которых возрастает с увеличением их размеров. Это прежде всего усиленное образование накипи на поверхностях нагрева на границах паровых пузырей. Во-вторых, интенсивный выброс капель рассола в паровое пространство и образование пены над кипящим слоем загрязняют пар, а сам кипящий слой жидкости оказывается неустойчивым (изменяется его высота), особенно при глубоком вакууме.

Наконец, при попытках добиться большой производительности в одном агрегате снижаются температурный напор и коэффициент теплопередачи на нижних трубках нагревательных батарей вследствие гидростатического эффекта. Кроме того, к экономичности крупных опреснительных установок предъявляются повышенные требования, которые можно удовлетворить лишь при многоступенчатом их исполнении. Между тем сложность многоступенчатых установок, обусловленная главным образом наличием труб и арматуры для перепуска рассола, пара и дистиллята, существенно удорожает их стоимость, усложняет проблему регулирования и затрудняет обслуживание.

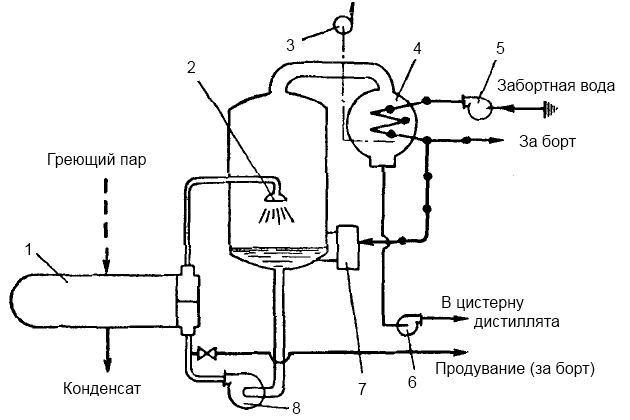

Этих недостатков не имеют адиабатные опреснители (рис. 6), в которых нагретая морская вода частично испаряется при входе в так называемые расширительные камеры, где поддерживается температура насыщения на 5-10 град меньше температуры поступающей воды.

1 – подогреватель питательной воды; 2 – камера испарения; 3 – вакуумный насос; 4 – конденсатор; 5 – питательный насос; 6 – дистиллятный насос; 7 – регулятор уровня рассола; 8 – рассольный циркуляционный насос

При этом испарение происходит с поверхности струй или потока морской воды и не сопровождается образованием пены или паровых пузырей. Нагревается вода в конденсаторах и в подогревателе без кипения, так как давление воды в этих теплообменниках достаточно велико.

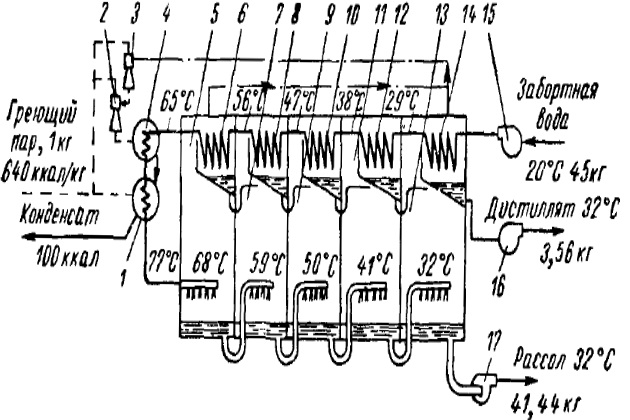

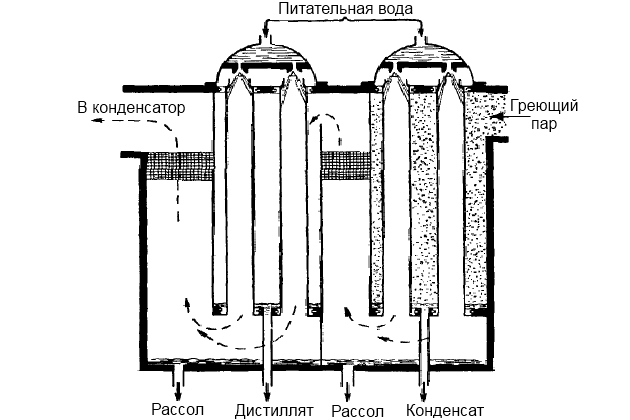

В многоступенчатых опреснителях этого типа (рис. 7) испаряемая вода проходит через несколько ступеней с последовательно понижающимся давлением.

1 – подогреватель; 2 – эжектор второй ступени; 3 – эжектор первой ступени; 4 – конденсатор эжекторов; 5, 7, 9, 11, 13 – камеры испарения; 6, 8, 10, 12, 14 – конденсаторы; 15 – питательный насос; 16 – дистиллятный насос; 17 – рассольный насос

В последней ступени давление обычно составляет 0,05 ÷ 0,06 кГ/см2, в первой – 0,35 ÷ 0,40 кГ/см2. Конденсаторы всех ступеней прокачиваются питательной морской водой, так что для ее нагрева удается использовать все тепло вторичного пара. Перепуск вторичного пара между ступенями не требуется, а перепуск испаряемой воды и дистиллята осуществляется самотеком по внутренним каналам. Поэтому многоступенчатые адиабатные опреснители оказываются менее сложными и дорогими, чем многоступенчатые кипящие, и наиболее удобными для крупных установок. Удачные конструкции опреснителей этого типа были разработаны в начале 50-х годов и получили широкое применение, хотя известны были почти так же давно, как и кипящие.

Сейчас адиабатные опреснители с числом ступеней не менее двух устанавливаются на многих новых паротурбинных судах. Среди крупнейших судовых опреснителей этого типа заслуживает внимания 20-ступенчатый производительностью 600 т/сутки на английском пассажирском п/х «Нортэн Стар». На 1 кг греющего пара вырабатывается 6 кг дистиллята; при работе паром из отбора среднего давления это соответствует выходу 160-170 т дистиллята на 1 т топлива.

Из других крупных опреснителей этого типа можно отметить четырехступенчатый производительностью 600 т/сутки на голландском пассажирском лайнере «Ахилле Лауро», пятиступенчатые производительностью 300 т/сутки на итальянских лайнерах «Микельанджело» и «Рафаэль» (по четыре опреснителя на каждом судне), пятиступенчатые производительностью по 240 т/сутки на российских рыбобазах типа «Восток» и пятиступенчатые по 380 т/сутки на авианосце «Нимиц» (США). В береговых установках производительность одного опреснителя этого типа достигает 4-5 тыс. т/сутки, число ступеней – 50. При малой производительности габариты, вес и стоимость адиабатных опреснителей оказываются не меньше, чем у кипящих.

Для прокачивания морской воды требуется сравнительно большой насос. Поэтому при прочих равных условиях одноступенчатый адиабатный опреснитель всегда будет более дорогостоящим и громоздким, чем кипящий. Этим объясняется, что одноступенчатые адиабатные опреснители малой производительности (менее 30 т/сутки) строят лишь в тех случаях, когда конструкция нагревательных элементов оказывается более приемлемой для нагрева без кипения. Примером могут служить испарители фирмы Нирекс с пластинчатыми теплообменниками (см. «Конструкции судовых опреснителей и характеристики опреснительных установокУтилизационные глубоковакуумные опреснители»). Двухступенчатые адиабатные испарители строят при производительности не менее 25-30 т/сутки. На дизельных судах адиабатные испарители встречаются редко, так как экономичность одноступенчатых вакуумных опреснителей кипящего типа, использующих отбросное тепло, для них вполне достаточна.

По организации движения испаряемой воды адиабатные опреснители подразделяются на проточные и циркуляционные. Одноступенчатый опреснитель, показанный на рис. 6, является циркуляционным, так как большая часть воды, отсасываемой рассольным насосом, подается обратно в питательный тракт, а за борт удаляется лишь то количество (близкое к производительности), которое необходимо для поддержания ограниченного солесодержания рассола.

В проточных опреснителях рассольный насос откачивает за борт всю неиспарившуюся морскую воду, количество которой 8-16 раз превышает производительность опреснителя.

Достоинства и недостатки обеих схем рассмотрены в «Расчет потребления энергии на судовые опреснительные установкиРасход тепла, пара и электроэнергии на опреснительные установки».

Пленочные испарители

Стоимость теплообменных поверхностей составляет примерно 50-55 % от общей стоимости опреснительной установки. Стремление уменьшить эти поверхности за счет более интенсивной теплопередачи привело к появлению на судах и в береговых установках нового типа испарителей – пленочных. Эти испарители применялись еще с 1930-x годов в химической и пищевой технологии, но не были достаточно надежны для судовых условий, и лишь в 1964 г. фирмой Дженерал Электрик и в 1965 г. фирмой Аква-Кэм были разработаны компактные тонкопленочные испарители.

Основная идея, заложенная в основу конструирования этих испарителей, следующая: если на поверхности нагрева каким-либо способом поддерживать испаряемую жидкость в виде пленки толщиной порядка 0,02 ÷ 0,03 мм, то благодаря ее малому тепловому сопротивлению коэффициент теплоотдачи возрастает в пять-шесть раз. И если приняты достаточные меры к улучшению теплоотдачи со стороны греющего пара, то коэффициент теплопередачи повышается в три-четыре раза по сравнению с обычными для кипящих испарителей величинами и доходит до 17 000-18 500 ккал/(м2·ч·град). Испарение происходит только с поверхности пленки без кипения и заброса капелек рассола в пар. Поэтому паровой объем и пространство, необходимое для сепарационных устройств, удается заметно уменьшить.

Благодаря этим особенностям пленочные испарители (вместе с конденсатором) имеют объем на 40 % и вес на 30 % меньше, чем кипящие испарители той же производительности и при тех же параметрах первичного и вторичного пара. Однако эти испарители в большей мере подвержены отложениям накипи, поскольку интенсивность парообразования в несколько раз превышает обычную и в то же время поверхности нагрева хуже омываются морской водой. Поэтому длительная работа этих испарителей без очистки возможна только при постоянном введении противонакипных присадок.

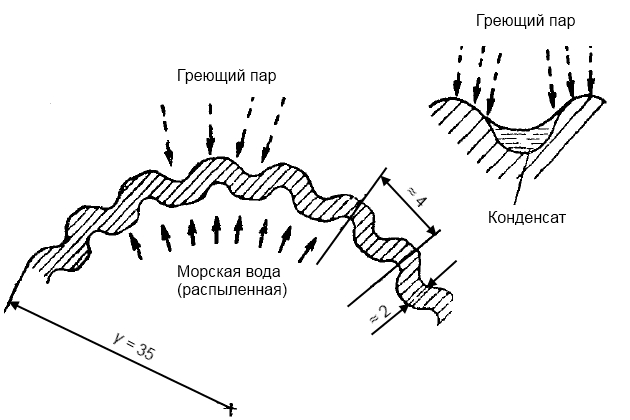

Форма теплопередающей поверхности одного из новых пленочных испарителей фирмы Дженерал Электрик показана на рис. 8.

испарителях фирмы Дженерал Электрик

На обеих поверхностях цилиндрических трубок нарезаны канавки, между которыми сохраняются волнообразные гребни. Интенсификация теплообмена здесь достигается за счет того, что при конденсации пара на наружной поверхности конденсат вследствие поверхностного натяжения стекает внутрь канавок и таким образом гребни остаются почти всегда сухими. Теплоотдача на таких участках происходит с максимальной интенсивностью. На внутреннюю поверхность тонкая пленка воды наносится путем подачи ее через специальные распылители в виде множества тонких струй. В первых тонкопленочныx испарителях пленка испаряемой воды наносилась на внутреннюю поверхность трубок механически – распределением ее вращающимися скребками. Ввиду износа скребков этот способ широкого применения не получил.

Для пленочных теплообменников характерна высокая интенсивность теплопередачи при малых температурных напорах (примерно 5-8 град), благодаря чему они особенно удобны для многоступенчатых, а также для компрессорных испарителей. При отсутствии накипи достижимы значения коэффициента теплопередачи ~ 12 тыс. ккал/(м2·ч·град). По мере увеличения температурного напора значения коэффициента теплопередачи снижаются. Это вызвано, по-видимому, увеличением толщины пленки конденсата, повышающей тепловое сопротивление на наружной поверхности.

Однако даже при механическом нанесении пленки испаряемой воды, когда ее толщина оказывается минимальной, наибольшее тепловое сопротивление создается на стороне испарения, где коэффициент теплоотдачи составляет ориентировочно 18-19 тыс. ккал/(м2·ч·град), в то время как от конденсирующегося пара его значения в два, в два с половиной раза больше.

Принципиальная схема испарения в тонкой пленке на вертикальной гофрированной трубке показана на рис. 9.

1 – сопло; 2 – корпус испарителя; 3 – гофрированная труба

Морская вода подается через специальные сопла на верхнюю часть трубы и стекает по внутренним канавкам. Таким образом обеспечивается надежное смачивание тех участков (во впадинах), где испарение наиболее интенсивно благодаря малой толщине пленки конденсата на противоположной стенке трубки.

Греющий пар конденсируется на наружных гребнях и стекает по впадинам к нижней трубной доске, с которой отводится наружу. Вторичный пар выводится через нижний срез трубы в конденсатор или в последующие ступени, где он может быть использован в качестве греющего. Весьма благоприятным для многоступенчатого, а также компрессорного испарения по этой схеме является то, что здесь в отличие от кипящих испарителей высокий коэффициент теплопередачи достигается при малых температурных напорах. Большинство таких опреснителей, общее число которых на новых паротурбинных судах, построенных в США, превышает 30, выполнено двухступенчатыми.

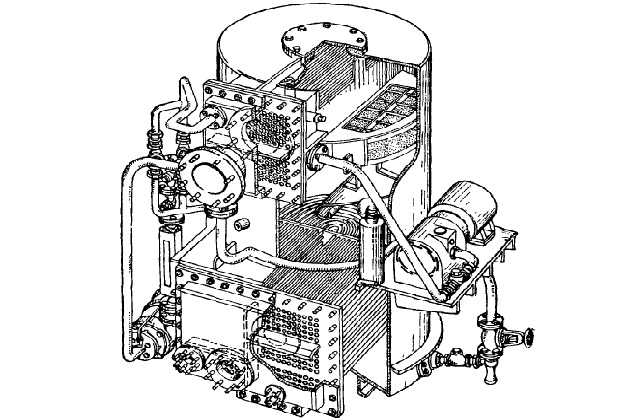

Схема двухступенчатого пленочного испарителя с вертикальными трубками фирмы Дженерал Электрик показана на рис. 10.

В каждой ступени испарительные трубки диаметром около 50 мм расположены двумя рядами. Морская вода подводится к соплам через полуцилиндрические коллекторы на крышке испарителя. Вторичный пар по выходе из трубок в нижней части испарителя проходит через сетчатый сепаратор и направляется из первой ступени во вторую в качестве греющего, а из второй ступени – в конденсатор. При суточной производительности около 30 т высота собственно испарителя без учета пространства под ним, занимаемого насосами, составляет всего лишь 1 м. Габариты всей установки примерно 1 300×1 100×1 900 мм.

Ввиду сложности очистки внутренней поверхности трубок от накипи в испарителях этого типа предусматривается постоянное введение противонакипных присадок, гарантирующих достаточно длительную работу без очистки. За период с 1965 по 1967 г. двухступенчатые опреснители этого типа установлены в США на сухогрузных пароходах серии «Президент Полк» (производительность 75 т/сутки), серии «Орегон Мэйл» (75 т/сутки), на танкерах серии «Луиза Лайкс» (46 т/сутки) и др. Таким образом, эти испарители уже вышли из стадии полупромышленных испытаний и пущены в серийное производство.

Среди других типов тонкопленочных опреснителей можно отметить разработанные Бэджером Хикменом и Бромли вращающиеся испарители, где пленка образуется за счет растекания воды под действием центробежных сил на вращающемся плоском или коническом теплопередающем элементе. В опытном испарителе Бромли с плоскими дисками производительностью 26 т/сутки удалось разместить 29 ступеней при диаметре 1,3 м и высоте около 1,2 м, что можно признать рекордным показателем. Выход дистиллята на 1 кг пара доведен до 25 кг.

Рекомендуется к прочтению: Особенности коррозии в морской и пресной воде

Но, по-видимому, сложность конструкции препятствует промышленному ее освоению. Более отработанными оказались испарители Хикмена, где испаряемая вода растекается по внутренней поверхности конических дисков, а сжатый вторичный пар конденсируется на их наружной поверхности. Коэффициент теплопередачи в них доведен до 12 600 ккал/(м2·ч·град). Испарители Хикмена выпускаются с 1959 г. и единичная их производительность доведена до 100 т/сутки при расходе электроэнергии 20,1 квт·ч на 1 т дистиллята. Однако на судах эти испарители применения не нашли, по-видимому, из-за сложности и высокой стоимости.

К числу пленочных могут быть также отнесены длиннотрубные вертикальные испарители. Морская вода в них стекает по внутренней поверхности вертикальных трубок диаметром 51 мм, обогреваемых паром снаружи. Такие испарители нашли некоторое применение на береговых станциях по опреснению морской воды в США. Большая их высота и отсутствие решающих преимуществ перед обычными не позволяют рассчитывать на их использование в судовых условиях.

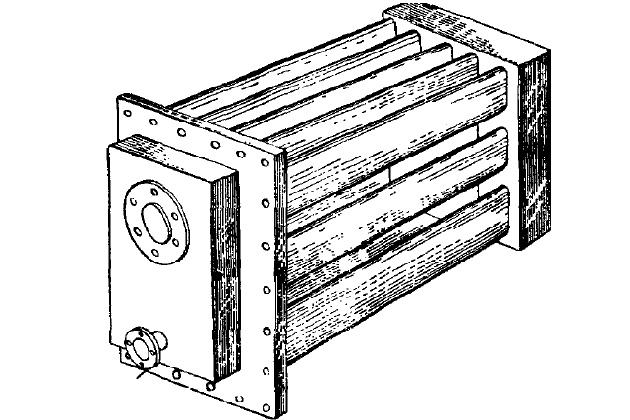

Во флоте США нашли применение новые струйно-пленочные испарители с горизонтальными трубками. В качестве примера на рис. 11 показан испаритель такого типа в составе компрессорной опреснительной установки фирмы Аква-Кэм для газотурбинного судна «Адмирал Каллагэн».

1 – дистиллятный насос; 2 – рассольно-циркуляционный насос; 3 – корпус испарителя; 4 – сборник рассола; 5 – регулятор уровня; 6 – кислотный бачок; 7 – электрокотел; 8 – распределительная труба; 9 – греющие трубки; 10 – сетчатый сепаратор; 11 – компрессор; 12 – реле максимального напора; 13 – соленоидный клапан; 14 – ротаметры; 15 – пластинчатый теплообменник (охладитель рассола и дистиллята)

На горизонтальный пучок греющих трубок, обогреваемых сжатым вторичным паром, падает множество тонких струй рассола из распределительной трубы, в которую рассол непрерывно подается циркуляционным насосом из донного коллектора. Рассол растекается по греющим трубкам сплошной пленкой и таким образом обеспечивается интенсивное испарение с поверхности пленки. Для улучшения испарения питательная вода перед подачей в контур циркуляции подогревается вторичным паром в отдельном пучке трубок до температуры, близкой к температуре испарения.

Высокий коэффициент теплопередачи, достигаемый пленочным испарением, позволяет уменьшить разность температур греющего и вторичного пара и сократить расход энергии на компрессор. Вторичный пар, поднимаясь над трубками, промывается струями рассола. Это способствует уменьшению уноса капель со вторичным паром. Благодаря отсутствию кипящего слоя рассола и промывке вторичного пара удается существенно уменьшить размеры парового пространства без ухудшения качества дистиллята.

Для ослабления интенсивности отложения накипи предусмотрено подкисление рассола. Для этого в состав опреснительной установки включен кислотный бачок, из которого кислота самотеком поступает в рассольный коллектор.

Аналогичные струйно-пленочные испарители с температурой испарения 74 °С (без компрессоров) установлены также на новых паротурбинных судах типа «Понсе де Леон» и на некоторых кораблях ВМФ США. Выпускаются и двухступенчатые испарители этого типа.

Прочие типы испарителей

Как уже говорилось, во избежание интенсивного отложения накипи воду желательно испарять при низких температурах. Известно, что испарение воды может происходить при любой температуре существования жидкой фазы, если только над поверхностью раздела парциальное давление паров ниже давления насыщения. Такое испарение называется молекулярным. Оно применяется, в частности, в плавучих аварийных солнечных опреснителях, выполняемых в виде прозрачных буйков. Внутри буйка на зачерненной поверхности, нагреваемой солнцем, испаряется морская вода, а пар конденсируется на наружной поверхности.

В обычных условиях скорость молекулярного испарения в десятки раз ниже, чем при кипении. Основной помехой испарению является воздух, молекулы которого препятствуют отводу частиц пара от поверхности раздела. По мере удаления воздуха скорость испарения увеличивается и приближается к таковой при кипении. Для этого нужно либо откачивать воздух, как в вакуумных испарителях, что усложняет установку, либо увеличивать температуру жидкости до значений, при которых парциальное давление пара равно давлению окружающей среды, и воздух таким образом вытесняется паром, как в обычных испарителях избыточного давления.

Существует и третий путь, используемый наряду с первым в пищевой и химической технологии для перегонки продуктов, не выдерживающих обычных температур испарения, – максимальное приближение поверхности конденсации к поверхности испарения на расстояние порядка миллиметра. На этом принципе основан испаритель морской воды, предложенный Ластенэдером. Он состоит из укрепленных на горизонтальном валу 34 дисков, между которыми расположены охлаждающие пластины. Нижняя часть дисков погружена в нагретую морскую воду. Пар от влажных дисков диффундирует к охлаждающим пластинам и на них конденсируется. Образование накипи на дисках не имеет существенного значения, так как тепло через них не передается.

Компромиссный путь для создания испарителя, сочетающего испарение при низкой температуре с преимуществами безвакуумных испарителей – простотой и надежностью – предложил Китчинг. Над поверхностью испарения прокачивается воздух, с которым уносится пар, и далее в конденсаторе влага оседает на холодных трубках. Поверхность испарения образуется на нагревательных оребренных трубках. Внутри этих трубок проходит греющий пар или вода, а на наружную поверхность разбрызгивается морская вода. Такой испаритель, работающий при температуре испарения 60-70 °С и при атмосферном давлении, производительностью 30 т/сутки установлен на английском кабельном судне «Стэнли Энгвин» в 1961 г. Но это судно – единственный пример применения этого оригинального испарителя, названного его изобретателем «гигроскопическим».

В РФ и за рубежом появилось немало предложений об использовании испарителей, в которых морская вода во избежание отложений накипи нагревается с помощью теплоносителя, с которым она не смешивается. В частности, предложены органические теплоносители, не реагирующие с водой (парафин, дифенильная смесь и др.). Однако такие установки пока не могут конкурировать с описанными ранее, так как они слишком сложны (включают дополнительный контур для нагревания и циркуляции промежуточного теплоносителя).

Смесительные колонны, в которых нагревается морская вода, велики по размерам вследствие малой скорости протекания теплоносителя через слой воды. Кроме того, не доказано, что поверхности нагрева не загрязняются накипью. Имеются сведения, что мельчайшие частицы накипи сорбируются на поверхности теплоносителя и откладываются на всех омываемых поверхностях. Во всяком случае до сих пор эти испарители еще не прошли промышленной проверки.

Более удачными оказались попытки использовать непосредственный нагрев воды в потоке дымовых газов. Для этого либо морская вода впрыскивается в газовый поток, либо сквозь слой воды барботируют газы. Однако при этом возникают две проблемы:

- очистка пара и дистиллята от загрязнений продуктами сгорания, среди которых могут быть и канцерогенные вещества;

- обеспечение эффективной конденсации пара из паро-газовой смеси.

Как известно, примеси газов резко ухудшают теплопередачу при конденсации, а недостаточное охлаждение смеси ведет к потере значительной части вторичного пара. Последнее обстоятельство, а также практическая невозможность регенерации тепла не позволяют обеспечить приемлемые экономические показатели этих установок. Примеры их промышленного применения ограничиваются несколькими передвижными агрегатами, предназначенными для опреснения соленых вод. Попутно следует отметить, что именно эти испарители с полным основанием можно назвать бесповерхностными, так как твердой поверхности нагрева в них нет.

Общий недостаток всех испарителей, в которых вторичный пар смешан с греющей средой (воздухом или дымовыми газами), – невозможность применения многоступенчатого испарения или компрессии для повышения экономичности.

Следует упомянуть также о методе испарения морской воды на нагретом слое соли, предложенном в США. Все накипеобразующие соли, растворенные в воде, остаются в слое, а над ним образуется чистый пар. Нагрев слоя соли производится горячим воздухом или дымовыми газами. Однако данных о результатах применения этого метода нет. По-видимому, габариты такой установки окажутся большими, так как ее работа может быть только циклической.

Все типы рассмотренных испарителей характеризуются одним общим признаком – испарением или нагревом испаряемой воды посредством промежуточного теплоносителя. Этим признаком и исчерпывается перечень методов испарения, положенный в основу классификации испарителей.

Вторичные признаки классификации

Ввиду многообразия конструктивных особенностей, в некоторой степени определяющих эксплуатационные качества испарителей, требуется введение дополнительных классификационных признаков для облегчения описания конструкций. К конструктивным особенностям можно отнести компоновку основных узлов установки и тип важнейшего элемента – греющей батареи.

По компоновке различаются испарители агрегатированные и неагрегатированные (раздельные). В первых испаритель, конденсатор, все Насосы и системы трубопроводовнасосы и приборы, обслуживающие установку, смонтированы в виде единого агрегата на общей раме. Это в значительной степени облегчает их монтаж на судне. В раздельном исполнении выпускались испарители старых типов, предназначенные в основном для паровых судов, где вторичный пар испарителей можно было использовать в подогревателях питательной воды, так что конденсатор в составе испарительной установки не был необходим. Они удобнее вписываются в габариты помещений на старых судах и, в частности, не требуют большой высоты, но в конечном счете оказываются дороже и сложнее из-за большой протяженности трубопроводов и дополнительных опор и креплений.

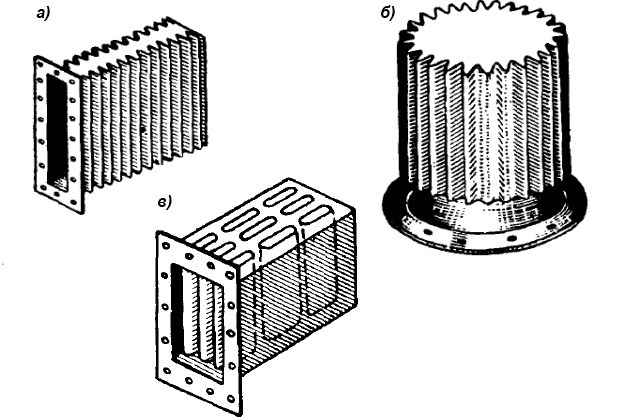

Греющие батареи различаются змеевиковые, прямотрубные, пластинчатые и упругие – барабанные или коробчатые. 3меевиковые батареи применяются главным образом в испарителях, подверженных интенсивному накипеобразованию, – в кипящих избыточного давления. Их выполняют разборными, а входные и выходные концы змеевиков крепят на одной трубной доске или на коллекторе. Благодаря этому можно использовать тепловую деформацию трубок для частичного удаления с них накипи, а также ручную очистку. Общий вид змеевиковой батареи показан на рис. 12.

Трубчатые нагревательные батареи (рис. 13) применяются преимущественно в вакуумных испарителях.

При том же объеме, что и змеевиковые, эти батареи могут иметь значительно большую поверхность, так как их выполняют в виде плотного пучка трубок меньшего диаметра (14-19 мм против 32-30 мм в змеевиковых). На ручную очистку они не рассчитаны и выполняются неразборными (необходимость в очистке для вакуумных испарителей возникает не чаще двух раз в год). Для удобства выемки из корпуса испарителя обычно предусматриваются ролики. Относительно большая длина трубок при малом их диаметре способствует самоочищению их от накипи за счет естественной вибрации.

Если в качестве греющей среды используется пар, то различают паротрубные трубчатые батареи и водотрубные. В первых внутри трубок находится пар, а снаружи – морская вода. Это обычное решение для всех случаев, когда возникает проблема удаления накипи. С наружной поверхности трубок накипь удаляется значительно легче, чем с внутренней, причем значительная часть накипи отлетает при тепловых деформациях. Водотрубные батареи применяются сравнительно редко и главным образом в испарителях, не рассчитанных на ручную очистку. При этом типе батареи, которая из корпуса испарителя обычно не вынимается, удается получить простейшую конструкцию испарителя. В качестве примера можно привести утилизационный опреснитель (см. рис. «Конструкции судовых опреснителей и характеристики опреснительных установокСхема включения утилизационного опреснителя»).

Упругие нагревательные элементы появились в испарителях в 1943 г. и впервые были использованы американской фирмой ЛМФ-Максим. Упругий элемент этой фирмы (рис. 14) представляет собой вертикальный цилиндрический барабан, боковые стенки которого образованы глубокими гофрами из листового материала.

а – «термофлекс»; б – «баскет»; в – «вафлекс»

Греющий пар подается внутрь барабана. Благодаря малой толщине и большой площади стенки барабана прогибаются при колебаниях давления греющего и вторичного пара и с них отлетает значительная часть накипи в процессе работы.

При тепловых деформациях, когда разность давлений по обе стороны стенок доходит до 1 кГ/см2, отлетает до 50 % накипи. Срок работы без очистки в этих испарителях доведен до 500-1 000 ч даже при температурах испарения, близких к 100 °С, и до 2-3 тыс. ч при 60-70 °С. Эта область температур – наилучшая для испарителей с упругими элементами, так как при меньших температурах можно использовать и обычные трубчатые батареи. Для испарителей избыточного давления эти элементы непригодны, так как не выдерживают обычной для этих испарителей разности давлений 2-4 кГ/см2.

В конце 50-х годов английская фирма Вир в своих вакуумных испарителях использовала упругие нагревательные элементы коробчатой формы («термофлекс») в виде гармоники (рис. 14, а), а фирма Кэйрд и Рэйнер – элементы «вафлекс» (рис. 14, в) в виде коробки с вертикальными плоскоовальными каналами для прохода кипящей воды.

Принципиальных отличий между этими типами упругих элементов практически нет.

В российских испарителях применяются самоочищающиеся нагревательные элементы с горизонтальными плоскими трубками, омываемыми снаружи рассолом (рис. 15).

На конструкцию испарителя и состав испарительной установки определенным образом влияет и связь ее с главным двигателем или главной турбиной. По этому признаку различаются испарительные установки:

- автономные,

- неавтономные,

- утилизационные.

Работа автономной установки не зависит от работы Паровые турбины и зубчатые передачиглавной турбины. Установка потребляет свежий дросселированный пар из котла, а вторичный пар направляется в собственный конденсатор, охлаждаемый забортной водой. Конденсатор обычно встроен в корпус испарителя. Совершенно автономные установки применяются главным образом на военных кораблях и промысловых судах. В наиболее строгом смысле этого понятия автономными могут считаться только компрессорные испарители.

Неавтономные установки отличаются от предыдущих тем, что обычно встроенного конденсатора они не имеют, а вторичный пар направляется в так называемый ходовой конденсатор, охлаждаемый главным конденсатом. Таким образом, удается утилизировать тепло вторичного пара и существенно снизить расход топлива на опреснение. Работа испарителя при этом оказывается тесно связанной с работой главной турбины. При уменьшении ее нагрузки или остановке либо должен автоматически останавливаться и испаритель, либо должна быть предусмотрена система автоматической рециркуляции и охлаждения главного конденсата. Кроме того, для работы на стоянке испаритель должен иметь стояночный конденсатор, прокачиваемый забортной водой. В целом неавтономные испарительные установки оказываются сложнее и дороже автономных и требуют усложнения главной конденсатной системы. Поэтому на новых турбинных судах чаще ставят автономные одноступенчатые или двухступенчатые испарители, которые на ходу питаются паром из отбора низкого давления. При остановке турбины в них подается редуцированный пар из вспомогательной магистрали.

Будет интересно: Системы охлаждения пресной и забортной водой на морских судах

На дизельных судах применяются утилизационные установки, использующие тепло охлаждающей воды. Они могут работать и автономно, потребляя пар из вспомогательного котла. По конструкции это, как правило, одноступенчатые испарители кипящего типа со встроенным конденсатором и трубчатой нагревательной батареей, хотя иногда встречаются и адиабатные.

Утилизация тепла выхлопных газов в испарителях морской воды – явление весьма редкое. В качестве примера можно привести лишь испарители фирмы Эксцельсиор, установленные на пассажирских судах типа «Михаил Калинин», приспособленные для работы как на выхлопных газах, так и на паре, причем газовый подогрев в эксплуатации, как правило, не используется.

Из причин, препятствующих применению таких испарителей, можно отметить низкий коэффициент теплоотдачи с газовой стороны и ограничение свободы размещения испарителя в машинном отделении. Испаритель должен быть размещен выше уровня выхлопного коллектора, как правило, в шахте, а загромождение ее крайне нежелательно. При таком размещении затрудняется и обслуживание опреснителя.

Несколько большее применение на старых теплоходах ранее находил косвенный путь утилизации тепла выхлопных газов для работы испарителя – использование его в утилизационных котлах и питание испарителей паром низкого давления из этих котлов. Несмотря на двойную передачу тепла, этот путь удобнее, так как в утилизационном котле могут быть применены поверхности нагрева любой формы и с любой компоновкой, обеспечивающей наиболее эффективное восприятие тепла (в отличие от нагревательных элементов испарителей они не подлежат частой разборке и очистке от накипи). Кроме того, испарители являются не единственными потребителями пара от котлов.

С появлением глубоковакуумных утилизационных опреснителей необходимость в применении этой схемы отпала.

Касаясь в связи с этим вопроса об источниках тепла, можно отметить еще один признак классификации – по способу подогрева. По этому признаку кроме указанных испарителей с паровым, водяным и газовым подогревом следует упомянуть и испарители электрические. Конструктивно они почти не отличаются от простейших змеевиковых, но ввиду высокой стоимости электроэнергии для опреснения морской воды они не применяются. Единственная область, в которой их применение оправдано, – дополнительный подогрев рассола в компрессорных испарителях В новых конструкциях компрессорных испарителей для дополнительного подогрева используются уже не электрические, а паровые подогреватели. Пар для них вырабатывается в специальном электрокотле из пресной воды.x. Российской промышленностью выпускаются такие испарители производительностью до 50 л/ч.