Применяют трубы стальные, медные, медно-никелевые, латунные, алюминиевые, биметаллические и неметаллические (полиэтиленовые, реже из фторопласта 4, полипропиленовые и др.). Трубопроводы чаще выполняют стальные (сталь марки 10 и 20) из труб бесшовных, холоднотянутых, холодно или горячекатаных. Для температур ниже —40°С применяют трубы из легированных сталей.

Материалы, применяемые при ремонте систем

Для уплотнения зазора между поверхностями фланцев используют паронит, фибру и другие материалы. В трубопроводах с высоким давлением и температурой применяют прокладки из алюминиевых сплавов, меди и мягкой стали, а в штуцерно-торцевых соединениях для трубок из красной меди уплотнением служат отожженные бурты стенки трубок или красно-медные кольца.

Муфтовые соединения трубЦентровка и монтаж валопровода уплотняют намоткой на резьбу льняной пряди, пропитанной свинцовым суриком или густыми белилами. Для уплотнения сальниковых устройств оборудования и арматуры применяют главным образом плетеные материалы: хлопчатобумажные, пеньковые, асбестовые, сухие и пропитанные. В настоящее время уплотнения выполняют из прокладочных материалов-герметиков У-ЗОМ и У-ЗОМЭС-5, представляющих собой пасту, которая после добавления отвердителей становится эластичной и стойкой, а также из фторопласта ФУМ. Последний поставляется в виде стержней круглого и квадратного сечения и лент. Фторопластовый уплотнительный материал применяют для уплотнения фланцев, сальниковых устройств, арматуры и других соединений, он не теряет своих уплотнительных свойств при изменении температур от 50 до 150°С.

Разборка, очистка и дефектация трубопроводов

Трубы после демонтажа очищают механическим способом с помощью металлических щеток, дробеструйным методом или химическим (при диаметре труб менее 40 мм применяют только химический способ). Очистка трубопроводов не отличается от очистки судовых деталей.

В большинстве случаев на СРЗ дефектацию, уточняющую ремонтную ведомость, начинают с визуального осмотра, когда выясняют видимые дефекты. Для выявления значительных утонений стенки трубы в подозрительных местах их простукивают молотком, а без видимых дефектов для обнаружения неплотностей подвергают гидравлическому испытанию. При сложной форме труб в недоступных местах визуальный осмотр затрудняет контроль глубины разрушений. В цеховых условиях применяют дефектоскопы, основанные на магнитографическом методе МДУ-2У и МДС-1, которые позволяют измерять глубину местного язвенного износа на внутренней и наружной сторонах стенок труб при доступе к ним только с наружной стороны. Этими дефектоскопами можно контролировать трубы диаметром от 10 до 160 мм при толщине стенок от 1,6 до 5 мм. Важно, что окраска, оцинковка, продукты коррозии, загрязнения, накипь и другие отложения на внутренней поверхности не влияют на точность измерений.

Основные повреждения труб: пропуски в местах соединений, трещины и свищи, разрывы, вмятины, обрывы в местах фланцевых соединений, особенно при плохом креплении или ослаблении его, коррозия фланцевых и штуцерных соединений, повреждение резьб, потеря плоскостности фланцев, повреждение и загрязнение уплотнительных канавок на поверхностях фланцев и др.

После уточнения дефектации труб их разделяют на две группы: одна группа требует ремонта, другая — замены из-за непригодности и нерациональности их ремонта.

Ремонт трубопроводов

Медные трубы

Трещины и свищиВосстановление и упрочнение деталей механизмов ликвидируют чаще всего пайкой, а вмятины правят. Вмятины, расположенные ближе к концу трубы, правят приспособлением с калибрующей пробкой, а дальше от конца (более 200—300 мм) при помощи гидравлического давления или шара. При любом способе поврежденное место вначале отжигают, нагревая и охлаждая его в воде. При правке гидравлическим способом один конец трубы глушат, а другой присоединяют к гидропрессу. Давление увеличивают до пробного, держат 5 мин, снижают до рабочего и обстукивают дефектное место деревянным молотком до полного исправления вмятины. Этот способ дает хорошие результаты.

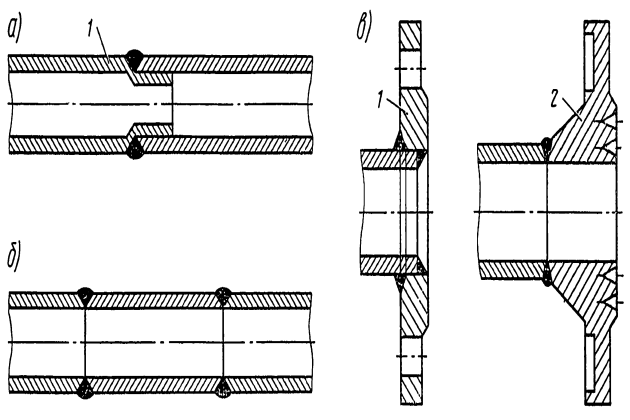

Вмятины толстостенных медных труб правят с помощью чугунных или стальных шаров. Для этого в верхнюю часть подвешенной трубы заводят шар, диаметр которого на 2—3 мм меньше внутреннего диаметра трубы. Шар останавливают в начале вмятины и легким постукиванием определяют его местонахождение. Затем гладильным молотком наносят удары по точке соприкосновения шара с трубой, вмятина выпрямляется и шар продвигается к концу трубы. Эти работы можно делать в судовых условиях. Если несколько вмятин и трещин на одном участке, последние вырезают, а участок соединяют, как показано на рис. 1, а, с последующей пайкой твердым припоем.

Стальные трубы

Трещины и свищи заваривают дуговой или газовой сваркой. В первом случае для выполнения работ с высоким качеством используют электроды типа Э42А. Участки со многими повреждениями вырезают с последующей вваркой в стык новых отрезков труб, как показано на рис.1, б. Коррозионные или обломанные фланцы заменяют новыми. Вместо плоских фланцев 1 (рис. 1, в) приваривают в стык фланцы 2 с целью сохранения прежних размеров.

Работу по удалению забоин, чистке уплотнительных канавок и восстановления плоскостности фланцев можно производить на станках и вручную в судовых условиях. В последнем случае плоскостность восстанавливают опиловкой, которую контролируют небольшой контрольной плитой, или изготавливают фланцы на судовом токарном станке. Если состояние фланцев хорошее, в судовых условиях пропуски устраняют путем их подтяжки и замены прокладок; повреждения отдельных ниток резьбы в штуцерных соединениях — плашками и метчиками.

Ремонт стальных труб в судовых условиях сводится в основном к сварке и гидравлическому испытанию на прочность и плотность. Для качественного ремонта трубу необходимо снимать со штатного места, тщательно зачищать место сварки и стараться не допускать наплывов на внутренних поверхностях во избежание увеличения сопротивлений при движении сред. После сварки трубы тщательно зачищают, продувают и испытывают гидравлическим давлением.

Изготовление новых трубопроводов

Для того чтобы изготовить новые трубопроводы, необходимо проделать следующие основные операций: подготовить трубы к гибке и сборке, т. е. пригнать и приварить фланцы, отростки, штуцеры и другие детали, произвести гидравлическое испытание. Вначале изготавливают шаблон по дефектной трубе или по месту. Шаблоном контролируют гибку и размер изготовляемой трубы. В качестве шаблона применяют проволоку диаметром от 4 до 15 мм (в зависимости от диаметра труб), которую гнут по оси выбракованной трубы в одной или нескольких плоскостях в зависимости от характера погиби. Концы шаблона отрезают с учетом припуска для приварки, например фланца.

Предлагается к прочтению: Покрытия для внутренних помещений судов

Проверенный шаблон обкатывают по изготовленной трубе для определения длины заготовки с учетом технологических припусков. Затем заготовку отрезают ножовочными станками, полуавтоматами и автоматами с гидравлическим зажимом труб или станками, где режущий инструмент представляет гладкий тонкий стальной диск. В судовых условиях нередко режут вручную или при помощи роликовых труборезов и ножовочных станков. Трубы из легированных сталей и тонкостенные режут устройствами с абразивными кругами или с помощью пневматического инструмента, например, машинок ШР-6 и др. В любых условиях можно производить газовую резку, но она неэффективна, так как после нее требуется удалять наплывы и неровности.

Трубы гнут как в холодном, так и в горячем состоянии. Гибку стальных труб наружным диаметром до 25—28 мм и медных — до 38 мм допускается производить трубогибочными приспособлениями с ручным приводом, а медных диаметром до 14 мм — на судне вручную. Трубы больших диаметров гнут на трубогибочных станках с электрическим, гидравлическим или пневматическим приводом.

Перед холодной гибкой для повышения пластичности рекомендуется произвести общий или местный отжиг, нагревая стальные трубы до 800—900°С и выдерживая их 2—3 мин на 1 мм толщины с последующим медленным охлаждением, а красно-медные и латунные — до 550—650°С, выдерживая до 1 мин на 1 мм толщины с последующим охлаждением в воде. Длину изгибаемого участка определяют по формуле

где:

- R, а — радиус, см, и угол загиба.

Радиусы загиба унифицированы и зависят от наружного диаметра трубы, но для диаметров до 76 мм можно ориентировочно пользоваться соотношением R=2,5 dн, где dн — наружный диаметр трубы.

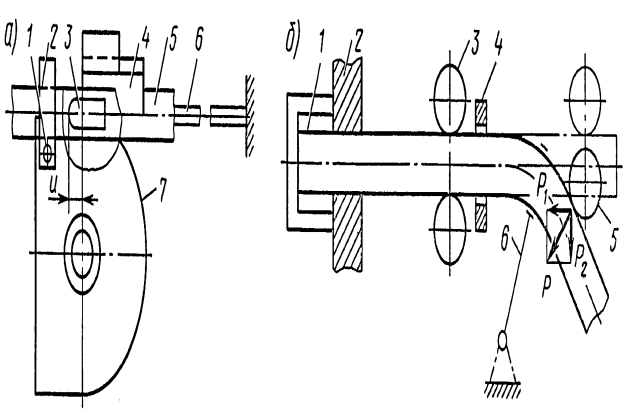

Схема процесса гибки представлена на рис. 2, а. Для максимального сохранения формы погиби применяют калибрующую пробку дерн 5 ложкообразной или шарообразной формы. Значение опережения дерна

где:

- r — зазор между трубой 5 и дерном 3.

Трубу 5 заводят на дерн 3, который укреплен на штанге 6 и прижимают к диску 7 ползуном 4.

Трубу закрепляют на диске башмаком 2 при помощи штыря 1. При вращении диска труба наматывается на него и изгибается на заданный угол. При гибке труб больших диаметров рекомендуется их внутреннюю поверхность смазывать машинным маслом для уменьшения трений.

В последнее время применяют трубогибочные станки с программным управлением, производящие гибку труб автоматически по перфокарте или полуавтоматически по эскизу. К ним относится трубогибочный станок СТГП-2, осуществляющий гибку стальных труб диаметром 32—89 мм, толщиной 4 мм и медных и медно-никелевых диаметром 35 мм, толщиной 2,5 мм. Станок СТГП-2 с электрогидравлическим приводом. Хорошие результаты показали трубогибочные станки, разработанные ЦНИИТС: СТГ-1, СТГ-2С и СТГ-ЗСА. Эти станки производят холодную гибку труб с применением дернов (калибрирующих оправок). Станки снабжены комплектом сменной оснастки для определенного диаметра радиуса прогиба, куда входят гибочный диск, дерн, вкладыш и ползун. Станки СТГ-2С и СТГ-ЗСА (второй предназначен для гибки медных и медно-никелевых труб) укомплектованы гидравлическими цилиндрами, с помощью которых крепятся трубы, прижимается ползун и удаляется дерн.

Гибку трубГибка деталей больших диаметров (более 130 мм) можно выполнять на станках ТГСВ-1 и ТГСВ-2 с дистанционным управлением. Эти станки позволяют гнуть трубы без наполнителя из углеродистых нержавеющих и других сталей с применением индукционного нагрева, для чего они снабжены высокочастотными установками МГЗ-102АБ и МГЗ-252.

При гибке на станке ТГСВ-1 отпадает необходимость смазывать трубы и резать их на заготовки определенной длины. Последнее обстоятельство позволяет сократить количество отходов. Трубогибочный станок СТГ-1М, установленный на Балтийском СРЗ, снабжен навесной пилой с абразивным диском, что дает возможность применять на станке заготовки труб любой длины. Согнутую по шаблону трубу можно отрезать без снятия ее со станка, и далее гнуть по очередному шаблону.

Гибку труб в горячем состоянии выполняют двумя способами: с нагревом токами высокой частоты (ТВЧ) и с нагревом в горнах, печах, но предварительно их набивают песком или канифолью. Трубы нагревают ТВЧ, если нужно получить сложные формы с радиусами менее унифицированных, например менее 1,5 dн. Изгибаемый участок нагревается до температуры 900— 1 000°С в результате взаимодействия электромагнитного поля кольцевого индуктора 4 с наведенными токами на поверхности трубы 1 (рис. 2, б). Нагреваемый участок трубы по выходе из индуктора охлаждается водой. Труба 1, закрепленная в подвижной каретке 2, проходит между направляющими роликами 3 через индуктор 4. Сила Р, изгибающая нагретый участок трубы, возникает в результате движения трубы в продольном направлении под действием силы Р1 и давления Р2 нажимного ролика 5, Для получения прогибов с радиусами, например, менее 1,5 dн вместо нажимных роликов применяют приспособление — «водило» 6, обеспечивающее изгиб за счет силы продольной подачи.

Гнуть трубы в горячем состоянии с предварительной набивкой их песком или канифолью — способ старый, неэкономичный и малопроизводительный, так как необходимо выполнять ряд трудоемких операций по подготовке песка, наполнению и нагреву труб. Его применяют там, где отсутствуют современные станки холодной гибки труб. Трубы набивают песком для предотвращения овальности и гофров в месте изгиба. Независимо от радиуса изгиба и диаметра трубы овальность в местах погиби не должна превышать 8% dн, высота складок на внутренней части и глубина вмятин — 3% dн.

Сборка труб и защита от коррозии

К трубам присоединяют отростки, фланцы, штуцерные соединения, патрубки и другие детали. Размер вырезанного отверстия для отростков должен быть равен его внутреннему диаметру с отклонением не более +1 мм, кромки зачищены, а внутренняя кромка скруглена. Последние операции необходимы для избежания резкого увеличения местного сопротивления. После заготовки деталей приступают к сборке. Существует несколько способов сборки труб:

- с подгонкой деталей по месту на судне;

- в специальных приспособлениях позиционерах по демонтированным или эталонным трубам;

- на приспособлениях по шаблон-макетам.

Первый способ наиболее распространен на заводах. Он заключается в том, что трубу с незакрепленными фланцами и отростками доставляют на судно, где по месту устанавливают все детали на трубе с последующей их прихваткой. Фланцы прихватывают после правильной их ориентировки по отношению к фланцам присоединяемых труб, например совпадения болтовых отверстий и правильного положения различных отростков. Затем трубу доставляют в цех, где к ней приваривают все прихваченные на судне детали. Прихватку и сварку должны производить одинаковыми электродами. Сборку труб в позиционерах по эталонным трубам применяют для серийных судов. Этот способ исключает излишнюю транспортировку труб на судно и обратно в цех. Третий вид сборки труб выполняют главным образом при постройке серии однотипных судов из многих методов защиты трубы от коррозионных разрушений наиболее эффективными в судовых условиях являются цинковые и неметаллические покрытия. Цинковые покрытия выполняют следующими способами: термодиффузионным, горячим и гальваническим.

Наиболее часто цинкование выполняют горячим способом, помещают в расплавленный цинк или в цинк, легированный алюминием, магнием и титаном, а затем производят термодиффузионный отжиг.

Перед любым цинкованием трубы подготавливают: их обезжиривают, травят, применяют дробеструйную очистку снаружи и внутри. При горячем цинковании трубы флюсуют в растворе из 20—22% хлористого аммония, 12—14% хлористого цинка, 1— 2% глицерина и воды с последующей выдержкой в течение 30 мин при 100—110°С в сушильном шкафу. Резьбы защищают обмазкой. Толщина покрытия (90—300 мкм) зависит от температуры (440—460°С) и времени выдержки труб в ванне (от 3 до 18 мин). Однородную структуру цинкового покрытия достигают последующим термодиффузионным отжигом при 550°С в течение 20 мин, что повышает в 2—3 раза коррозионную стойкость. Если в расплавленный цинк ввести титан, магний или алюминий, то коррозионную стойкость можно повысить.

Из неметаллических чаще применяют покрытие красками ФЛ (ФЛ-723, ФЛ-724-1 или ФЛ-724-2), так как их стойкость в 2— 2,5 раза более, чем у покрытий на основе перхлорвиниловой смолы. Подготовка труб под окраску не отличается от подготовки к цинкованию. Так как срок годности краски невелик, ее приготавливают перед нанесением. Обычно наносят три слоя краски методами погружения трубы в ванну с краской, нагнетанием или наливом краски в полость трубы, окраской наружной поверхности кистью. После нанесения каждого слоя трубу просушивают в естественных условиях, т. е. на открытых площадках, затем ее подвергают термообработке, продувая воздухом, погружая в пресную воду или в ванну с турбинным маслом. Во всех случаях температура сред должна быть 60—80°С.

После изготовления и ремонта в соответствии с Правилами Регистра производят гидравлическое испытание труб для проверки их на прочность и плотность. Трубу (или несколько соединенных труб) с заглушками заполняют водой и ручным насосом повышают давление до пробного. Испытываемые трубы выдерживают под пробным давлением до рабочего, обстукивают легкими ударами ручника места вблизи швов. Отсутствие течи и капель свидетельствует о том, что труба выдержала гидравлическое испытание. Допускается одноразовая вырубка и подварка дефектных мест с повторным гидравлическим испытанием. Для гидравлического испытания труб применяют различные стенды, устройство которых позволяет создавать давление 4—25 МПа, например стенды СГФ, разработанные ЦНИИТС.

Теплоизоляция трубопроводов

ТрубопроводыЭнергетическая установка, системы и трубопроводы плавучей буровой установки, работающие при температуре выше 50°С или ниже 10°С, изолируют для уменьшения потерь тепла, предотвращения отпотевания труб, предохранения людей от ожогов. Для изоляции труб, работающих при высоких температурах, применяют минеральные изоляционные материалы:

- асбест, асботкань, асбопухшнур, ньювель, совелит и другие;

для труб, работающих при низких температурах, — органические изоляционные материалы:

- листовую и крошеную пробку, войлок и синтетические материалы.

Технологический процесс изоляции зависит от назначения грубы, вида изоляции и условий местонахождения. При изоляции труб, кроме основной изоляции, применяют следующие элементы:

- каркас в виде стальной сетки или бандажной проволоки для механической прочности изоляции;

- пергамин (бумагу, пропитанную битумными смолами) для защиты изоляции от влаги и гниения;

- парусину и миткаль для обшивки изоляции;

- краски и др.

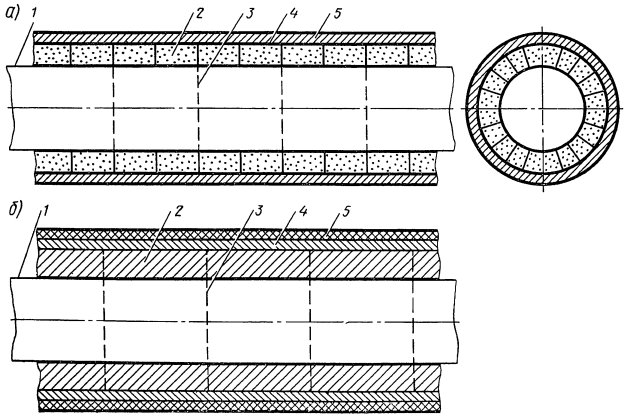

На рис. 3, а показана теплоизоляционная конструкция из листовой пробки или экспанзита. Трубопровод 1 очищают от грязи и ржавчины и промывают уайт-спиритом. Затем его покрывают антикоррозионным лаком (лак 411). После высыхания данного покрытия наносят слой идитолового или изолитового клея (мастики, состоящей из этилового спирта, канифоли, идитола, или клей ЛК-1), распущенного асбеста, портландцемента или жидкого сурика. На слой клея 3 кладут сегменты 2 пробковых плит — основной слой. Пробку скрепляют кольцами 3 из латунной проволоки диаметром 0,6—0,8 мм (каркас).

После высыхания клея слой пробки тщательно прошпаклевывают. Шпаклевка 4 (выравнивающий слой) представляет собой мастику, состоящую из лака № 74, сухого мела, сухой охры и железного сурика. Выравнивающий слой шпаклевки оклеивают миткалем 5, который затем окрашивают краской. На рис. 3, б показана теплоизоляционная конструкция из войлока. Поверхность холодного трубопровода 1 очищают от грязи и ржавчины и промывают уайт-спиритом. После высыхания грунтуют антикоррозионным лаком, обычно 411. Затем накладывают основной слой — войлок 2, ширина которого равна длине окружности изолируемого трубопровода, стыки прошивают льняными нитками, и через каждые 400—500 мм войлок скрепляют кольцами 3 из латунной проволоки диаметром 0,6—0,8 мм.

Войлок покрывают гидроизоляционным слоем — пергамином 4, представляющим собой крепкую плотную бумагу, пропитанную битумными смолами. На прямых участках трубопровода пергамин укладывают полосами, а на кривых — навивают спиралью с перекрытием кромок на 15—20 мм. Пергамин обшивают парусиной 5, которую окрашивают краской.

Монтаж и испытание трубопроводов на судне

Технология монтажа трубопроводов зависит от объема ремонта. При малых объемах ремонта трубы монтируют по месту, а также по демонтажным схемам в соответствии с маркировками, нанесенными при демонтаже. При ремонте, особенно с элементами модернизации, трубопроводы монтируют по чертежам или рабочим схемам, где указывается расположение арматуры, подвесок, фланцевых и других соединений, отростков и деталей. Отклонение при монтаже от чертежей или рабочих схем приводит к дополнительным трудностям по уходу во время эксплуатации. Перед установкой на судно ОТК завода должно проверить документацию на трубы и арматуру, наличие маркировок и клейм, подтверждающих их приемку после изготовления или ремонта. Монтаж труб выполняют в два основных этапа:

- предварительная установка труб для проверки их согласованности и правильного положения арматуры и разъемных соединений, которые нельзя располагать над приборами. К ним должен быть обеспечен доступ для сборки и обслуживания. В случае необходимости определяют длину «забойной трубы»;

- сборка соединений, креплений на подвесках и испытания. Прокладки между фланцами обжимают постепенно крест-накрест. После первого обжатия аналогично выполняют окончательное. В результате двойной операции достигают равномерное обжатие прокладок и нужную платность. По окончании монтажа устанавливают отличительные планки на арматуре всех судовых систем.

Смонтированную систему предъявляют контрольному мастеру ОТК, который проверяет надежность крепления труб в подвесках, отсутствие провисаний, вибраций, наличие арматуры и плавность работы ее движущихся частей, комплектность системы и ее соответствие чертежу или схеме и Правилам Регистра.

Читайте также: Типы и свойства различных пленкообразователей для судовых ЛКМ

После этого приступают к гидравлическому испытанию системы на плотность на пробное давление по Правилам Регистра. Например, все водопроводы пожарные, балластные, осушительные и другие системы испытывают пробным давлением, равным 1,25р, где р — рабочее давление насоса; паропроводы с рабочим давлением от 0,5 до 2 МПа — пробным давлением, равным р + 0,5 МПа. Трубопровод выдерживают при пробном давлении 10 мин, после чего давление снижают до рабочего и проверяют плотность всех соединений. Если для исправления дефектов требуется не подтяжка соединений и обжатие сальников, а разборка, то после нее проводят повторное гидравлическое испытание.

Охрана труда при ремонте систем

При транспортировке трубы следует укреплять распорками, чтобы они не перекатывались. Разбирать трубы и арматуру можно только после их окончательного вывода из действия. Трубопроводы фановых систем перед разборкой следует промыть и обработать дезинфицирующими растворами. Нельзя производить демонтаж и монтаж труб, расположенных на высоте более 1,5 м, без надежных лесов и подвешивать трубы на веревках. Для этого необходимо использовать только стальные стропы соответствующей грузоподъемности.

Во избежание травм нельзя оставлять трубы и арматуру на лесах, переходных площадках или загромождать ими входы и выходы. Категорически запрещается чеканить швы и подтягивать гайки на трубопроводах и на арматуре, находящихся под давлением, а также подваривать места течи и производить любые сварочные работы. При испытании систем нельзя резко открывать арматуру и находиться напротив фланцевых и других соединений. Все клапаны и краны следует открывать плавно и медленно во избежание гидравлических ударов и разрывов.