Смазочные материалы предназначены для уменьшения трения и износа поверхностей, обеспечения эффективной работы механизмов и снижения повреждений. Они используются в различных отраслях промышленности и транспорте. Смазки для подшипников используются для смазки подшипников, валов и других подвижных частей механизмов. Смазочные средства для трансмиссий используются для смазки зубчатых передач, шестерен и других механических систем передачи мощности существуют также специализированные смазочные материалы, предназначенные для определенных приложений таких как смазки для компрессоров, смазки для воздушных и гидравлических систем, смазки для пищевой промышленности и другие.

Важно выбирать правильный тип смазочного материала для конкретного приложения учитывая условия эксплуатации, температурные диапазоны, скорости, нагрузки и требования производителя оборудования.

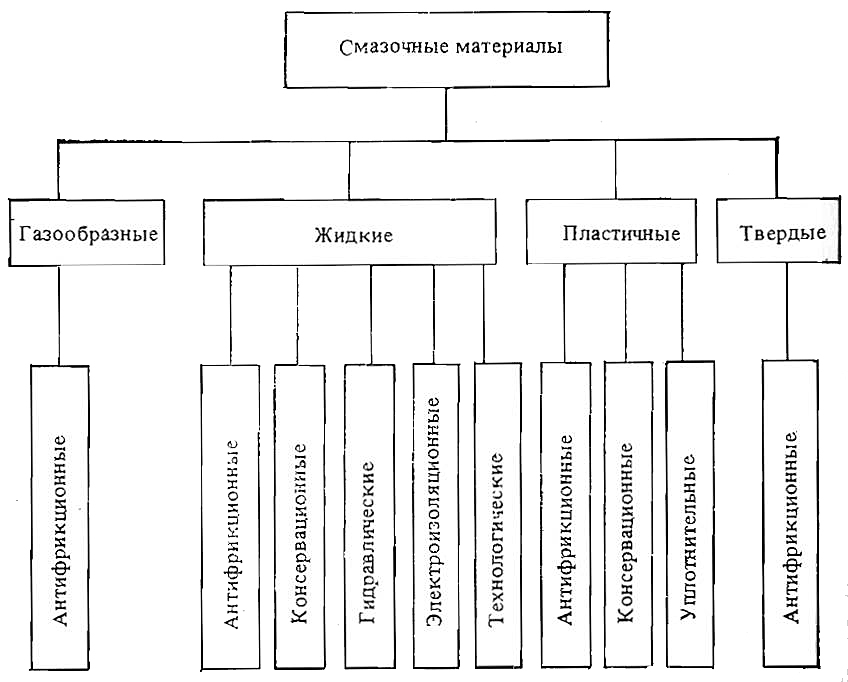

Общая характеристика и классификация смазочных материалов

Смазочные материалы выполняют ряд функций, важнейшими из которых являются сокращение затрат энергии на трение и уменьшение скорости изнашивания трущихся деталей.

Кроме того, смазочные материалы выполняют следующие функции:

- охлаждают трущиеся детали (в ДВС, например, 8-12 % теплоты отводится смазочным маслом);

- защищают трущиеся поверхности и другие неизолированные детали от коррозионного действия внешней среды;

- служат рабочим телом в различных гидравлических системах, предназначенных для передачи усилий от гидравлического насоса к исполнительному элементу машины;

- уплотняют сопряженные детали от прорыва газов, паров или жидкостей (уплотнительные функции смазочных материалов особенно важны для узла поршень-цилиндр, для сальников, кранов, резьбовых и фланцевых соединений);

- удаляют с трущихся поверхностей абразивные продукты изнашивания и другие загрязнения;

- создают электрическую изоляцию в электроаппаратах (трансформаторах, масляных выключателях, конденсаторах и т. п.).

В зависимости от назначения изменяется функция смазочных материалов.

В основном же смазочные материалы имеют:

- антифрикционное,

- консервационное,

- гидравлическое,

- уплотнительное электроизоляционное и технологическое назначение (рис. 1).

Наиболее распространены антифрикционные смазочные материалы. К ним относятся:

- моторные,

- турбинные,

- трансмиссионные,

- индустриальные,

- компрессорные,

- приборные масла,

- масла для газотурбинных двигателей,

- а также антифрикционные пластичные смазки.

К консервационным относятся:

- ингибированные масла;

- жидкие составы;

- и пластичные смазки.

Гидравлическими являются маловязкие масла, которые служат рабочим телом в гидравлических системах различного назначения.

В качестве уплотнительных материалов используют пластичные составы.

К электроизоляционным относятся:

- трансформаторные,

- конденсаторные,

- и кабельные масла и смазки.

Технологические масла используются при обработке металлов резанием и давлением с целью смазки и охлаждения инструмента и обрабатываемого материала.

По агрегатному состоянию смазочные материалы разделяют на:

- жидкие,

- пластичные,

- твердые и газообразные.

Наиболее широко используются:

- жидкие,

- смазочные масла,

- затем идут пластичные смазки,

- наконец, твердые и газообразные вещества.

Среди жидких смазочных материалов преобладают нефтяные масла с добавкой различных присадок. В XX веке возросла доля синтетических масел.

Животные жиры и растительные масла используются ограниченно – в виде самостоятельных материалов или в качестве добавок к маслам нефтяного происхождения.

Ассортимент пластичных смазок представлен большим числом сортов и марок, различающихся по составу загустителей и загущенных масел, а также по наполнителям.

К твердым материалам относятся вещества со слоистой структурой:

- дисульфид молибдена,

- графит,

- слюда,

- тальк и др.

Их применяют в условиях:

- высоких температур;

- глубокого вакуума;

- больших нагрузок;

- в агрессивных средах и т. п.

Газообразной смазкой служит воздух или другой инертный газ. Они используются как смазочные материалы в высокооборотных подшипниках, где применение другого смазочного материала невозможно.

Наибольшее распространение получили смазочные масла и пластичные смазки. Для эксплуатационных целей особенно важное значение имеют следующие их характеристики:

- Антифрикционные свойства, определяющие способность смазочных материалов снижать затрату энергии на трение в узлах и механизмах, а также возможность их подачи по каналам систем смазки и трубопроводам. Антифрикционные свойства зависят от объемно-механических Трение и изнашивание в судовых энергетических установкахсвойств смазочного материала – вязкости и зависимости ее от температуры и давления, эффективной вязкости и прочности дисперсных систем, потери подвижности при низких температурах, а также от поверхностно-активных свойств смазочных материалов.

- Противоизносные свойства, характеризующие способность смазочных материалов предупреждать изнашивание или снижать его скорость. Противоизносные свойства зависят от способности смазочных материалов формировать объемные слои и граничную пленку на трущихся поверхностях.

- Антинагарные свойства, стабильность и склонность к отложениям, определяющие способность смазочных материалов противостоять изменению состава и свойств и не образовывать низко-, высокотемпературных отложений и нагаров.

- Защитные (антикоррозионные) свойства, связанные с возможностью коррозии металлов и их защиты.

Антифрикционные свойства

Под антифрикционными свойствами понимают способность смазочных материалов снижать затраты энергии на трение.

Характер антифрикционного действия смазочных материалов проявляется по-разному в условиях граничного и жидкостного режимов трения. Качественно граничное трение подчиняется законам сухого трения, так как оба эти процесса развиваются в поверхностных слоях, однако наличие граничного слоя уменьшает потери энергии в 5-10 раз по сравнению со случаем сухого трения. Уменьшение затрат энергии в области граничного слоя объясняется смещением молекул масел в плоскости углеводородных радикалов, взаимодействие между которыми невелико, а также наклоном и изгибом адсорбированных молекул, что облегчает взаимное скольжение. Утолщение пленки повышает ее прочность и снижает коэффициент трения.

Коэффициент граничного трения с ростом молекулярной массы алканов, спиртов и жирных кислот уменьшается до определенного значения и в дальнейшем не меняется с ее увеличением, что, очевидно, связано с возрастанием сопротивления движению при высокомолекулярной смазке в плоскости скольжения отдельных слоев молекул.

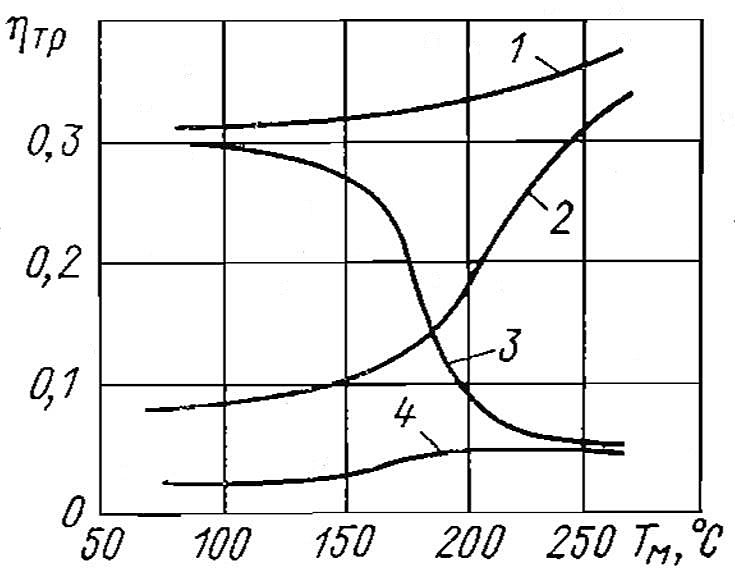

Зависимость коэффициента граничного трения от температуры для масел различного химического состава показана на рис. 2.

1 – высокоочищенное минеральное масло; 2 – масло на основе жирных кислот; 3 – высокоочищенное минеральное масло, содержащее серу и хлор; 4 – масло, содержащее жирные кислоты, серу и хлор

Видно, что наибольший коэффициент трения наблюдается у высокоочищенного минерального масла, причем с повышением температуры он увеличивается. У масла на основе жирной кислоты коэффициент трения в три раза меньше, причем он устойчив до температуры плавления, выше которой резко возрастает и становится благоприятным только при высоких температурах. Наилучший результат получается при одновременном содержании в масле низко- и высокотемпературных поверхностно-активных веществ.

Электронографические исследования показывают, что наличие хорошей граничной смазки значительно уменьшает взаимодействие металлических поверхностей, однако полностью не исключает его. В отдельных местах возникает сухой контакт. Нагрузка при полусухом трении определяется уже не только смазочной пленкой, но и отдельными металлическими контактами, возникающими в местах, где она нарушена. Поэтому при полусухом трении фактическая сила трения зависит от усилия, затрачиваемого на срез в области металлического контакта, а также на сдвиг внутри смазочной пленки.

Наиболее значительное снижение коэффициента трения достигается при жидкостном режиме, когда сила трения определяется внутренним трением в смазочном материале. Внутреннее трение в смазочных материалах различного агрегатного состояния зависит от их реологических, или структурно-механических, характеристик и определяется вязкостью, пластичностью и упругостью. Различия в структурно-механических свойствах смазочных материалов принято выражать в виде графика зависимости скорости деформации от напряжения сдвига. По характеру кривых течения различные вещества относят к одной из четырех групп:

- ньютонова и неньютонова жидкость;

- идеально пластичное и квазипластичное тело.

Принципиальное различие в реологических свойствах указанных веществ легко обнаруживается по зависимости скорости деформации от напряжения сдвига. Скорость течения ньютоновых жидкостей, например, прямо пропорциональна действующему напряжению сдвига.

Для неньютоновых жидкостей (растворов высокополимеров, смазочных масел в области низких температур, полужидких смазок и др.) по мере роста напряжения скорость течения возрастает аномально, что обусловлено разрушением их структуры и ориентацией структурных элементов в потоке.

Течение пластичных тел, способных сохранить приданную им форму (битума, петролатума, большинства пластичных смазок и др.), начинается лишь после того, как создаваемое напряжение превысит некоторое минимальное, называемое пределом текучести. У идеально пластичного тела за пределом текучести скорость течения нарастает пропорционально напряжению сдвига. Квазипластичное тело течет с постепенно нарастающей скоростью.

Для оценки реологических свойств смазочных материалов, представляющих ньютоновы жидкости, достаточно одного показателя – вязкости, а для оценки дисперсных систем требуются по крайней мере, три показателя:

- модуль упругости;

- предел текучести;

- и эффективная вязкость.

Модуль упругости служит показателем деформируемости систем в условиях чистого сдвига в пределах действия закона Гука и характеризует упругость материала. Предел текучести, или предел прочности на сдвиг, характеризует границу между состоянием покоя и пластическим течением. Эффективная вязкость выражает зависимость между максимальным напряжением сдвига и средним градиентом скорости сдвига.

Вязкость смазочного масла определяется его групповым углеводородным и фракционным составом.

Основу всякого нефтяного масла составляют:

- циклановые,

- ароматические или цикланоароматические углеводороды с боковыми алкановыми цепями.

Вязкость таких углеводородов возрастает с ростом числа колец в молекуле, а также с увеличением количества, длины и разветвленности алкановых боковых цепей. Так, замена одной длинной боковой цепи несколькими боковыми цепями с одинаковым количеством углеродных атомов приводит к резкому повышению вязкости. Чем ближе расположены боковые цепи, тем меньше вязкость.

С утяжелением фракционного состава масляных фракций при любом групповом составе вязкость увеличивается.

При выборе масла требуемой вязкости учитывают:

- обеспечение минимальной затраты энергии на трение;

- несущую способность масляного слоя;

- прокачиваемость;

- охлаждение деталей;

- степень уплотнения узлов трения;

- а также очистку деталей от загрязнения.

Наиболее велико Состав и характеристики качества горючегозначение вязкости в обеспечении минимальной затраты энергии на трение и надежной несущей способности масляного слоя, рассчитываемых по зависимостям гидродинамической теории смазки.

С повышением вязкости увеличивается гидравлическое сопротивление, в результате чего возрастают затраты мощности на привод масляного насоса, уменьшается количество подаваемого масла, и оно начинает плохо поступать к отдельным деталям. Особенно большое значение имеет количество масла в период пуска двигателя, когда масло относительно холодное и вязкость его велика. Высоковязкое масло лучше герметизирует цилиндропоршневую группу, неплотности в сальниках и уплотнительных прокладках крышек картеров, и тем самым предотвращается его утечка. Чем выше вязкость масла, тем меньше его расходуется, так как оно труднее проникает через неплотности и менее интенсивно испаряется. В то же время очистка трущихся деталей от продуктов окисления, металлических частиц, песчинок и прочих загрязнений лучше обеспечивается маловязким маслом; оно лучше фильтруется.

Таким образом, роль вязкости неоднозначна:

- для обеспечения несущей способности масляного слоя;

- уплотнения деталей;

- уменьшения расхода требуется повышенная вязкость масла;

в других отношениях предпочтительно масло с меньшей вязкостью.

Поэтому для смазки двигателей и механизмов машин выбирают масло по возможности небольшой вязкости, но такое, которое надежно обеспечивало бы жидкостное трение в главных узлах.

При выборе смазочного масла учитывают также, насколько изменяется его вязкость при изменении температуры так как от этого будет зависеть степень отклонения фактического режима смазки от расчетного, а также возможность прокачки масла при низких температурах.

Различия в вязкостно-температурных свойствах масла зависят от группового углеводородного и фракционного состава. Наиболее пологая кривая вязкости у масел алканового основания, а наиболее крутая – у масел, содержащих полициклические углеводороды с короткими боковыми цепями, особенно с конденсированными кольцами. Масла на основе циклановых и ароматических углеводородов с длинными алкановыми цепями занимают промежуточное положение. Чем длиннее боковая цепь, тем лучше вязкостно-температурные свойства. С утяжелением фракционного состава или повышением вязкости вязкостно-температурные свойства масла ухудшаются при любом групповом составе. Отсюда вытекает важный практический вывод: носителями хороших вязкостно-температурных свойств являются маловязкие масла.

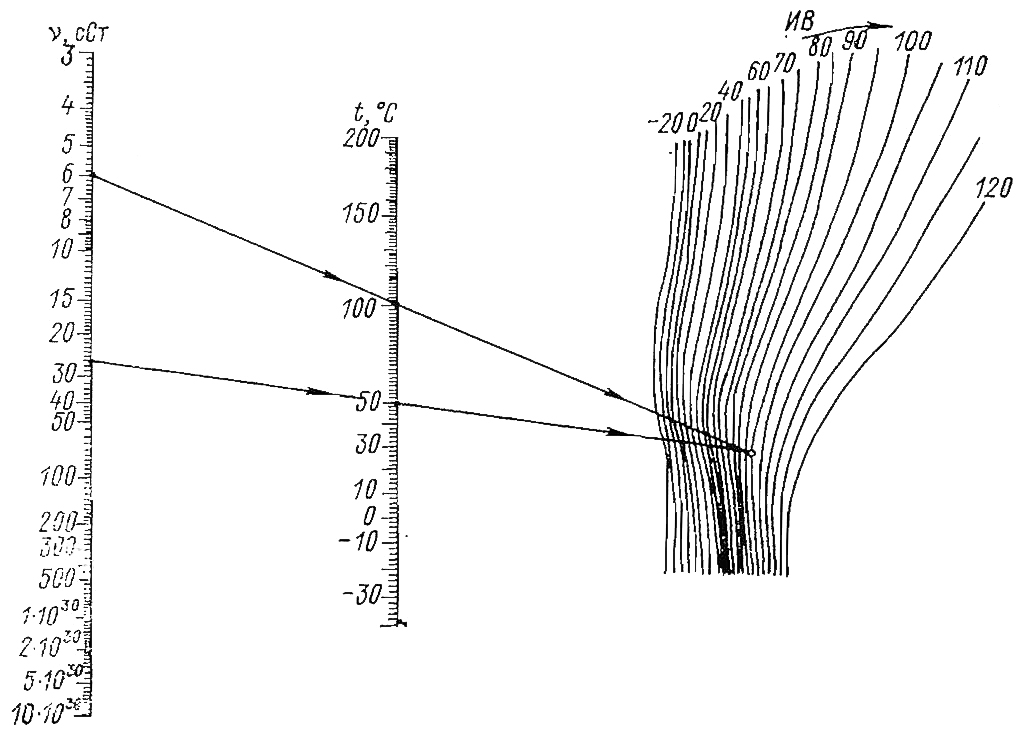

Для практической оценки вязкостно-температурных характеристик смазочного масла используют несколько способов, в частности, способы оценки, по фактической вязкости при различных температурах, по отношению вязкости при двух температурах и по индексу вязкости.

Определение фактической вязкости при нескольких наиболее характерных эксплуатационных температурах – самый надежный способ, хотя он и связан с необходимостью определения вязкости масла в области низких температур.

Оценка вязкостно-температурных свойств по отношению вязкостей при двух температурах основана на предположении, что по этому отношению можно сравнивать ход кривой вязкости масел в области низких температур. Чем меньше указанное отношение, тем более полога кривая вязкости. В действительности сравнение вязкостно-температурных свойств масел по отношению вязкостей возможно лишь в том случае, если эти масла имеют одинаковую вязкость при определенной температуре.

Оценка по индексу вязкости основана на сравнении с вязкостно-температурными свойствами двух групп эталонных масел. Практически индекс вязкости определяют по номограммам. Пример такой номограммы дан на рис. 3.

Для улучшения вязкостно-температурных характеристик масел широко пользуются компаундированием нефтяных фракций различной вязкости. В некоторых случаях для повышения вязкости при одновременном сохранении пологой вязкостно-температурной кривой в маловязкие масляные основы вводят полимерные продукты – вязкостные присадки.

Противоизносные свойства

Под противоизносными свойствами смазочных материалов понимается их способность предупреждать изнашивание трущихся поверхностей.

Наиболее благоприятным для предупреждения изнашивания является жидкостный режим трения. В условиях жидкостного трения предполагается исключение непосредственного касания поверхностей металлов. Изнашивание в данном случае бывает незначительным и вызывается главным образом цикличностью нагрузок на локальных участках поверхности и усталостными разрушениями металлов. Поэтому для характеристики противоизносных свойств смазочных материалов особенно важна их способность формировать масляный слой, обеспечивающий жидкостный режим трения.

Механизм формирования и противоизносного действия объемного масляного слоя описан выше. Рассмотрим подробнее механизм противоизносного действия граничного слоя.

Образование граничного слоя смазочного материала связано с физическим процессом адсорбции полярно-активных компонентов или с химическим взаимодействием активных элементов смазочного материала с металлом, в результате чего образуются новые вещества, отличные по механическим свойствам от основного металла. В первом случае адсорбционный граничный слой оказывает расклинивающее действие, т. е. способствует разобщению трущихся деталей настолько, что они перестают касаться друг друга. При химическом взаимодействии изнашивание, задир и сваривание предотвращаются полирующим действием трущейся поверхности продуктами реакции смазочного материала с металлом. Часто указанные явления сопутствуют друг другу.

Образование адсорбционного граничного слоя связано с процессами, протекающими на границе между металлом и маслом, и зависит от природы и состояния того и другого. Влияние металла на образование граничного слоя сказывается в интенсивности проявления электрического поля, действующего на поверхности металла, и в химической активности металла. Источником электрических сил являются ионы и электроны, находящиеся на поверхности металлической решетки.

Под влиянием силового поля на металле адсорбируются газы, влага, углеводороды. Способность смазочного материала к адсорбции определяется полярностью молекул. Полярные молекулы под действием электрического поля поворачиваются к нему противоположно заряженными концами своих диполей. Сила взаимодействия между твердой поверхностью и диполем пропорциональна градиенту напряжения поля по нормали к поверхности и моменту самого диполя.

Ориентация молекул на твердой поверхности распространяется вглубь, пока не будет достигнуто устойчивое состояние ориентации, максимальное на твердой поверхности и ослабевающее по мере удаления от нее. В вышележащих слоях тепловое движение молекул превалирует над эффектом ориентации, это приводит к нарушению упорядоченности слоя молекул.

Ориентация полярных молекул простирается далеко за пределы мономолекулярного слоя, достигая в отдельных случаях 400-500 мономолекулярных слоев, что соответствует толщине примерно от 0,1 до 1 мкм.

Повышение температуры поверхности приводит к ослаблению сил адсорбционного взаимодействия. Температура, при которой разрушается адсорбированный слой, называется критической, она рассматривается как мера прочности пленки при переходе к сухому трению. Критическая температура обычно не превышает 150-200 °C.

Противоизносные свойства адсорбированного слоя связаны с его прочностью и с расклинивающим действием молекул при относительном скольжении поверхностей. Расклинивающее действие возникает в результате прочной связи поверхностно-активных веществ с поверхностью трения, в результате чего граничная пленка поддается утончению и развивает противодавление, которое вызывает взаимное отталкивание поверхностей, разделенных пленкой. При этом давление между деталями растет с уменьшением зазора. Адсорбированный слой, попадая в микротрещины твердого тела, быстро распространяется в глубь трещины и оказывает на стенки значительное расклинивающее действие, способствующее разрушению поверхностных слоев.

Физико-химическими показателями, характеризующими расклинивающие свойства масла, являются:

- вязкость;

- теплота смачивания;

- краевой угол смачивания;

- работа выхода электрона и др.

Прочность граничной пленки возрастает с увеличением вязкости или молекулярной массы углеводородов, спиртов и жирных кислот. Это объясняется возрастанием индуцированного дипольного момента.

При адсорбции выделяется теплота в результате снижения поверхностной энергии молекул твердого тела и адсорбированных молекул. Количество выделяющейся теплоты пропорционально напряжению силового поля твердой поверхности и дипольному моменту адсорбируемого вещества. Например, при смачивании 100 г медного порошка керосином выделяется 25,12 Дж, машинным маслом – 60,7 Дж, машинным маслом с добавкой 1 % олеиновой кислоты – 85,8 Дж. Эти данные указывают на зависимость между теплотой смачивания и смазывающей способностью масла.

Чем меньше краевой угол смачивания, тем сильнее проявляются поверхностно-активные силы. Эффективным методом оценки интенсивности поверхностных процессов является измерение работы выхода электрона при образовании граничных пленок смазки.

Адсорбированный граничный слой хорошо защищает поверхности трения лишь при умеренных давлениях и температурах. Многие узлы трения работают в условиях высоких удельных давлений и температур, при которых наступает десорбция граничной пленки и трущиеся поверхности оголяются. Противодействие изнашиванию деталей в подобных условиях достигается использованием смазочного материала, способного создавать на поверхности трения при высокой температуре и давлении химическую пленку с благоприятными свойствами.

Состав и строение пленки зависят от природы химически активных элементов, содержащихся в масле (серы, фосфора, хлора и др.), и от свойств металлов, с которыми они взаимодействуют, а также от условий образования пленок. Нижний слой пленки представляет собой продукт химического взаимодействия между активным элементом и металлом, а верхнее наслоение возникает в результате адсорбционных сил.

Металлы имеют поликристаллическую структуру, на их поверхности обнаруживаются границы раздела кристаллов, а также дефекты кристаллической структуры. Все это облегчает проникновение в глубь металла активных элементов, выделяющихся из масла при взаимодействии с металлом. Наибольшее содержание активного элемента обнаруживается на поверхности металла. По мере углубления в металл концентрация активного элемента снижается. Так, при содержании в масле активной серы непосредственно на металле обнаруживаются сульфиды MeS, затем сульфиды Me3S4, с которыми граничат сульфиды Me2S3, и т. д. При этой структуре создается более полное кристаллохимическое соответствие смежных слоев пленки. Такой вид химического взаимодействия называется когерентным. На границе раздела при когерентной связи возникает и сохраняется напряжение, тем меньшее, чем меньше различий в строении (в плоскости раздела) сопряженных решеток.

Продукты химического взаимодействия отличаются от основного металла более Прокачиваемость горючего в дизельных двигателяхнизкой температурой плавления и пластичностью. Течение сплава в местах фактического контакта дает эффект химического полирования поверхности; в результате нагрузка распределяется уже на большую поверхность, удельное давление и температура снижаются. Образование низкоплавких продуктов реакции достигается ценой потери поверхностных слоев металла, но предотвращает схватывание (сваривание) и задиры.

Особенно эффективной оказывается комбинация расклинивающего и полирующего действия, когда одновременно проявляется эффект химических полирующих агентов и полярных веществ с длинными цепями. Это объясняется образованием на химически полированной поверхности адсорбированной пленки полярных веществ.

Стабильность и склонность к отложениям

Рассмотрим показатели, определяющие эксплуатационные свойства масел.

Стабильность. Различают физическую и химическую стабильность. Под физической стабильностью понимают устойчивость смазочных материалов к физическим процессам, ведущим к изменению их состава и свойств. Изменения состава и свойств наступают в результате потери легких фракций при испарении, образования стойкой пены и эмульсии при перемешивании, выпадения из масла комплексных присадок при отстаивании, нарушения коллоидной стабильности смазок и т. д.

Испаряемость. Основу смазочных материалов составляют фракции нефти, выкипающие при 200-500 °C. Однако при эксплуатации двигателей происходит испарение масел и смазок, что ухудшает их эксплуатационные свойства. Потеря легких фракций приводит к увеличению расхода масла, ухудшению его вязкостнотемпературных свойств, повышению температуры застывания. Улетучивание масла из смазок вызывает повышение концентрации загустителя, потерю пластичности и растрескивание. Масляный конденсат отрицательно влияет на оптические приборы.

Об испаряемости смазочных масел судят по их фракционному составу и по температуре вспышки. Фракционный состав масел определяют при остаточном давлении 13,3-533,3 Па или методом молекулярной дистилляции, основанной на свободном испарении масла в глубоком вакууме. Однако эти методы сложны и малопригодны для контроля качества масел. Для условной оценки фракционного состава смазочных масел используется метод тонкослойного испарения масла из алюминиевых чашечек. Данные фракционного состава ряда масел при тонкослойном испарении позволяют установить четкое различие между ними.

Температура вспышки характеризует наличие в масле легких фракций: чем она ниже, тем при более низкой температуре выкипают первые фракции. Очень низкая температура вспышки свидетельствует о наличии в масле примесей топливных фракций и является показателем его пожароопасности.

Деэмульгирующие свойства. Под деэмульгирующими свойствами масла понимается его способность быстро отделяться от воды, после того как масло и вода будут тем или иным способом перемешаны. Проблема эмульгируемости наиболее актуальна для Обслуживающие системы главного дизелясистем смазки машин, работающих во влажной среде или при возможности попадания воды в систему смазки.

Эмульсии вызывают коррозию металла вследствие наличия в них воды, ухудшают смазывающие свойства, повышают вязкость и служат источником низкотемпературных осадков (шлама). Образование стойких эмульсий сокращает срок работы масла и служит причиной его преждевременной смены.

Образующиеся в масле эмульсии относятся к типу «вода в масле» и подразделяются на грубо- и тонкодисперсные. Грубодисперсная эмульсия состоит из относительно крупных капель воды, разделенных слоем масла, во втором размер капель воды небольшой, примерно 1 мкм. Тонкодисперсные эмульсии белого цвета, непрозрачны вследствие значительной разности коэффициентов преломления света в воде и масле. Эмульсии первого вида непрочны и легко распадаются при механическом и тепловом воздействии. Эмульсии второго вида отличаются повышенной прочностью, образование их может нарушить нормальную работу машин.

Основной причиной устойчивости эмульсии являются защитные пленки эмульгатора, обволакивающие капли воды и механические примеси. Эмульгаторы – это поверхностно-активные вещества, способные концентрироваться на границе между поверхностью капель воды и масла. К эмульгаторам эмульсии «вода в масле» относятся Покрытия с повышенной гидрофобностью для защиты от обледенениягидрофобные вещества:

- смолы,

- щелочноземельные элементы,

- мыла органических кислот и т. п.

Особенно значительно влияние железных солей нафтеновых и карбоновых кислот, образующихся вследствие коррозии металла. Например, добавление к турбинному маслу 0,005 % нафтената железа способствует образованию эмульсии, не расслаивающейся в течение месяцев. Твердые частицы, образовавшиеся при окислении масла или попавшие извне, удерживаются на границе раздела фаз вода-масло, что повышает механическую прочность граничных слоев и как бы бронирует капли воды.

Склонность масла к разрушению эмульсии зависит от его деэмульгирующих свойств, а также от внешних условий: интенсивности перемешивания масла с водой и температуры.

Свежие нефтяные масла обычно обладают высокой деэмульгирующей способностью, которая улучшается с понижением вязкости масла и увеличением степени очистки. Деэмульгирующие свойства масел усиливают введением в них веществ, способных растворять или вытеснять из состава защитных пленок природные эмульгаторы. Образуемые деэмульгаторами пленки менее прочны, чем первоначальные, они легко разрываются при соприкосновении капелек воды. Деэмульгирующими свойствами обладают нафтенаты кальция и алюминия, а также диалкилдитиофосфаты, особенно бария. При этом чем длиннее углеводородный радикал присадки, тем выше ее деэмульгирующее действие.

Чем выше кратность циркуляции, тем меньше время пребывания масла в состоянии покоя в баке и тем больше образуется эмульсии. Для лучшего отстаивания масла снижают кратность циркуляции путем увеличения емкости масляных систем. С повышением температуры большинство эмульсий утрачивает стойкость.

Поскольку основным источником образования эмульсий являются вода и органические кислоты, на основе которых образуются эффективные эмульгаторы, в системах смазки, где возможно образование эмульсий, обычно используют масла с высокой химической стабильностью и минимальной кислотностью и принимают меры для своевременного удаления воды из масла.

Деэмульгирующую способность оценивают числом деэмульсации, под которым понимают время в минутах, в течение которого происходит полное разрушение эмульсии, образовавшейся при пропускании водяного пара через масло в условиях испытания.

Вспениваемость. В смазочном масле всегда содержится растворенный воздух в количестве 5-25 % по объему масла. В определенных условиях в масле могут находиться легкие пары горючего и отработанные газы. Вспениваемость является результатом выделения из масла воздуха, паров и газов. Пена представляет собой небольшие пузырьки газа, заключенные в пленке масла. Чем прочнее масляная оболочка, тем устойчивее пена.

Наличие пены нарушает нормальный режим смазки: уменьшается подача масла к узлам трения в связи с увеличением его объема за счет вспенивания, в результате чего узлы трения перегреваются и быстрее изнашиваются. Увеличиваются потери масла через уплотнения и суфлеры, масло интенсивнее окисляется. Пена в гидравлических системах из-за сжатия и расширения воздушных пузырьков вызывает неравномерное, а зачастую скачкообразное движение рабочих механизмов.

Чем интенсивнее перемешивается масло с воздухом в системе смазки и чем больше в системе различных узких зазоров, через которые масло истекает в атмосферу под большим давлением, тем сильнее его вспениваемость. Для разрушения пены в системе смазки предусматривают пеногасители и воздухоотделители.

С повышением температуры масла пенообразование уменьшается вследствие уменьшения растворимости газов, снижения прочности масляных пленок и повышения давления в пузырьках воздуха. Понижение давления окружающего воздуха приводит к увеличению пенообразования в результате бурного выделения воздуха из масла.

Из физических характеристик масла наибольшее влияние на пенообразование оказывают поверхностное натяжение, плотность и вязкость. Чем выше поверхностное натяжение и чем меньше плотность, тем интенсивнее пенообразование. Зависимость пенообразования от вязкости масла неоднозначна. В области небольших вязкостей пенообразование с повышением вязкости уменьшается, а затем возрастает, достигая максимума при 3-10-4 м2/с, а при дальнейшем повышении вязкости опять снижается. С повышением температуры продолжительность существования пены уменьшается.

Образованию устойчивой пены способствуют содержащиеся в масле поверхностно-активные вещества:

- смолы,

- некоторые присадки, а также вода.

Даже следы воды усиливают пенообразование.

Наиболее эффективный способ борьбы с пенообразованием – введение в масло антипенных присадок. Чаще всего для этой цели используют полисилоксаны (присадку ПМС-200А). Антипенное действие силиконов основано на их слабой растворимости в масле и небольшом поверхностном натяжении. Тонкодиспергированные в масле частицы присадки концентрируются на разделе фаз и гасят пузырьки пены. Присадку добавляют в количестве 0,001-0,0001 %.

Под химической стабильностью смазочных материалов понимают их способность противостоять химическим процессам, ведущим к изменению состава и свойств. Наиболее характерным химическим процессом такого рода является окисление. Поэтому обычно химическую стабильность оценивают по способности противостоять воздействию кислорода. Однако при этом следует учитывать и другие химические процессы. Так, глубокому окислению обычно сопутствуют окислительные конденсация и полимеризация.

В результате окисления и других сопутствующих окислению реакций изменяется химический состав смазочного материала и его физико-химические свойства:

- масло темнеет;

- увеличивается вязкость;

- возрастает кислотное число;

- появляются нерастворимые вещества.

Продукты окисления вызывают коррозию, лаковые отложения, нагары и осадки в системе смазки. Все это отражается на способности смазочного материала выполнять предназначенные ему функции, ограничивает срок его службы, ухудшает техническое состояние двигателей и механизмов и приводит к необходимости принимать меры, уменьшающие окисление и снижающие вред, приносимый продуктами окисления.

Характер и скорость химических превращений зависят от:

- состава смазочного материала;

- концентрации кислорода;

- температуры и от наличия в окисляемой среде веществ, ускоряющих или замедляющих реакции.

Окисляемость смазочных материалов определяется в основном углеводородным составом, а также наличием в них сернистых, кислородных и других соединений.

Из трех групп углеводородов, входящих в состав масла, наименее подвержены окислению ароматические, затем следуют циклановые и легче всего окисляются при высоких температурах алкановые углеводороды.

По мере усложнения молекул ароматических углеводородов стабильность их снижается, основным продуктом окисления являются смолистые вещества. Лишь незначительная часть ароматических углеводородов окисляется с разрывом кольца и образованием кислых продуктов. В отличие от углеводородов с конденсированными ядрами соединения типа дифенилметана и трифенилметана окисляются очень легко. Наличие боковых цепей увеличивает способность ароматических углеводородов к окислению тем сильнее, чем больше в них число цепей и углеродных атомов. Кислород сначала внедряется в боковые цепи с образованием перекисей, альдегидов, кислот и т. п., а затем начинает действовать на ядро.

Циклановые углеводороды, как и ароматические, без боковых цепей окисляются труднее, чем с боковыми цепями. Окисление, как правило, сопровождается разрывом кольца с образованием карбоновых и оксикарбоновых кислот. Легче окисляются циклано-ароматические углеводороды с образованием смол. Алкановые углеводороды сравнительно устойчивы к действию кислорода при умеренных температурах, однако сопротивляемость их резко снижается с повышением температуры. Продуктами окисления являются карбоновые и оксикарбоновые кислоты.

Находясь в смеси, углеводороды взаимно влияют на окисление друг друга. В частности, присутствие ароматических углеводородов повышает устойчивость циклановых углеводородов, составляющих основную часть масла.

Сернистые соединения при небольшом содержании их в углеводородах разрушают перекиси и тем самым тормозят окисление углеводородов; при значительном содержании сернистые соединения вступают непосредственно в контакт с кислородом, что ускоряет окисление масла. Сероорганические соединения окисляются легче, чем соответствующие углеводороды масел, с образованием сульфоксидов и сульфонов. Наиболее стабильные масла получаются при содержании серы в количестве 0,3-0,5 %. Влияние сернистых соединений на окисление сказывается также косвенно – в изоляции окисляемого вещества от металлических катализаторов.

Среди естественных кислородных соединений на процесс окисления влияют смолистые продукты. Добавленные в глубокоочищенное масло в количестве около 1 %, смолы затормаживают процесс окисления, однако лишь в том случае, если они содержат соединения фенольного типа. Известно, что переочищенные масла, лишенные приводных антиокислителей, окисляются наиболее легко; поэтому каждый способ очистки ограничен определенными пределами, обеспечивающими оптимальные качественные показатели.

При обычно наблюдаемых температурах (20-30 °C и ниже) окисление протекает медленно, и практически качество масла не изменяется в течение ряда лет. При 50-60 °C скорость окисления становится заметной, возрастая по мере повышения температуры. При температуре до 275-300 °C протекают в основном окислительные и термоокислительные превращения, а при более высокой температуре происходят процессы термического распада и окислительного крекинга.

Каталитическое действие металлов объясняется образованием солей при реакции с кислотами масла в присутствии воды и кислорода воздуха. Основную роль в катализирующем действии оказывают катионы. Поэтому наибольшей каталитической активностью обладают в окисляемом продукте соли металлов с переменной валентностью. Катализатор действует на стадии инициирования процесса окисления. Одним из основных проявлений действия катализатора является торможение образования веществ, препятствующих окислению. Каталитическое действие металла прекращается, когда металл покрывается защитной пленкой, образуемой продуктами окисления. Алюминий и олово, всегда покрытые окисной пленкой, практически не ускоряют окисление, а некоторые их соли даже тормозят его.

Наиболее радикальным средством повышения стабильности масел является добавка антиокислительных присадок. По механизму антиокислительного действия присадки разделяются на прямые антиокислители, которые непосредственно влияют на процесс окисления, и присадки, влияющие на окисление косвенно – через пассивацию металла как катализатора окисления.

Среди истинных антиокислителей наибольшей эффективностью обладают экранированные фенолы. Такие присадки хорошо растворяются в маслах и не выпадают из них при низких температурах. Эффективность антиокислительных присадок появляется при добавке их в количестве 0,02-0,5 % при температуре не выше 120-150 °C к относительно глубокоочищенным маслам:

- турбинным,

- трансформаторным,

- реактивным,

- гидравлическим и т. п.

В случае применения моторных масел, для которых температуры выше, пригодными оказываются термические присадки, снижающие лакообразование в тонком слое.

Склонность к отложениям. Отложения, образуемые смазочными материалами, разделяются на:

- лаковые,

- нагарные отложения,

- и осадки.

К лаковым отложениям относятся образования плотных продуктов окислительных превращений масел на горячих поверхностях металлов. Название их обусловлено сходством с лаковыми покрытиями.

Несмотря на то что толщина лаковых отложений сравнительно невелика (50-200 мкм), они существенно усложняют работу двигателей. Лак способствует пригоранию поршневых колец и сепараторов подшипников качения, а также затрудняет отвод теплоты. Пригорание поршневых колец, т. е. заклинивание их в канавках поршня, происходит вследствие того, что канавки заполняются первоначально клейкими продуктами окисления, которые затем превращаются в лак и прочно прихватывают кольцо к стенкам канавки. Пригорание колец способствует проникновению масла в камеру сгорания и увеличивает его расход. Пригоревшие кольца снижают компрессию двигателя, что приводит к прорыву газов в картер и уменьшению мощности двигателя, а также вызывает чрезмерное трение, повышенное изнашивание и задир зеркала цилиндра, поломку колец, а иногда и заклинивание поршня в цилиндре. В результате двигатель приходится останавливать. Лаковая пленка на деталях действует подобно слою теплоизоляции, что приводит к повышению температуры деталей и дальнейшему стимулированию лакообразования.

Сложный механизм лакообразования в общем случае складывается из двух процессов:

- окисления тонкого слоя масла непосредственно на поверхности нагретой детали;

- и коагуляции на поверхности детали твердых продуктов окисления масла, образовавшихся в других зонах, а также продуктов окисления и неполного сгорания топлива.

В отдельных случаях лакообразование может протекать по одному из указанных направлений, т. е. чисто окислительному, когда в смазочном масле отсутствуют углеродистые частицы, или коагуляционному, когда смазочное масло насыщено до известного предела углеродистыми частицами, а температура деталей относительно невысокая (100-120 °C), при которой окислительные процессы не могут интенсивно развиваться.

Наиболее сильно на лакообразование влияют температура, количество и качество подаваемого масла.

Температура является одним из решающих факторов лакообразования. При окислении тонкого слоя масла на металлической поверхности в статическом состоянии повышение температуры увеличивает скорость лакообразования. Количество образующегося лака также растет, а затем по достижении максимума начинает снижаться. Причиной уменьшения количества лака являются крекинг и карбонизация пленки, при которых увеличивается выход летучих веществ. С повышением температуры растет количество продуктов окисления в объеме масла и облегчается коагуляция углеродистых частиц, что также способствует лакообразозанию.

При увеличении количества подаваемого на трущиеся детали масла лакообразование снижается, так как понижается температура масляного слоя и замедляется процесс окисления.

Показатели лакообразования. В соответствии с механизмом лакообразования различают следующие свойства масла, влияющие на лакообразование:

- термоокислительную стабильность;

- и моющие свойства.

Под термоокислительной стабильностью понимается устойчивость масла к окислению в тонком слое при повышенной температуре. В основу метода оценки термоокислительной стабильности положено определение прочности лаковой пленки. Например, измеряют время (в минутах), в течение которого на металлическом диске при температуре 250 °C в процессе окисления 0,05 г масла образуется лаковая пленка, удерживающая металлическое кольцо при отрыве с силой в 1 кг. Чем медленнее окисляется масло, тем больше времени требуется для образования пленки заданной прочности.

Моющим свойством называется способность масла противостоять лакообразованию на горячих поверхностях в результате торможения процессов окисления и коагуляции. Происхождение этого термина связано с тем, что детали на маслах с хорошими моющими свойствами выглядят чистыми, как бы вымытыми. Моющие свойства масел оценивают по методу ПЗВ.

Оценка моющих свойств по методу ПЗВ основана на создании в небольшом одноцилиндровом двигателе путем электроподогрева и подачи горячего воздуха искусственных условий, способствующих интенсивному лакообразованию на поверхности поршня. Чтобы исключить влияние топлива на лакообразование, двигатель вращают от электромотора. О моющих свойствах масла судят по состоянию боковой поверхности поршня после двухчасового испытания. Для количественной оценки лакообразования служит эталонная цветная шкала, с которой сравнивают цвет поверхности поршня двигателя. Поршень без лака оценивается баллом 0, а максимальное лаковое отложение (поршень черный) – баллом 6. Чем меньше балл, тем устойчивее масло против образования лаковых отложений в поршневой группе двигателя, тем лучше его моющие свойства.

Среди углеводородов, входящих в состав смазочного масла, наилучшими моющими свойствами обладают полициклические ароматические углеводороды.

Основным средством борьбы с лакообразованием в двигателе является добавка к маслам моющих присадок. При выборе моющей присадки исходят из того, чтобы она хорошо растворялась в масле и активно проявляла моющее действие в течение длительного срока. Моющие присадки, как правило, входят в состав композиций присадок, которые способны одновременно улучшать несколько свойств масла. Обычно моющие функции совмещаются с антикоррозионными и антиокислительными. Добавка моющих присадок различного состава снижает образование лаковых отложений на поршне с 3,0-4,5 до 0,5-1,5 балла, вследствие чего при работе на таких маслах поршни двигателя длительное время сохраняются чистыми, без углеродистых отложений.

Согласно современным представлениям моющие присадки действуют в трех основных направлениях:

- удерживают продукты окисления масла во взвешенном состоянии, т. е. оказывают стабилизирующее действие, что достигается способностью присадки образовывать на поверхности частиц адсорбционные оболочки;

- переводят нерастворимые в масле продукты окисления в коллоидный раствор при помощи мицелл присадки, т. е. обладают стабилизирующей способностью;

- препятствуют прилипанию продуктов окисления масла к поверхности нагретых деталей благодаря образованию на ней поверхностно-активного слоя присадки – проявляют экранирующее действие.

Под нагарообразующей способностью масла понимается его склонность к образованию нагара в двигателях. Нагар – это продукты глубокого окисления углеводооодов масла в виде твердых отложений на:

- стенках камеры сгорания;

- днище поршня;

- клапанах;

- форсунках и т. д.

В образовании нагара принимает участие и топливо.

По структуре нагар бывает монолитным; пластинчатым и рыхлым. Химический состав нагара крайне непостоянен, он зависит не только от качества масла и топлива, но и от режима работы двигателя, запыленности воздуха и т. д. Основной частью нагара являются карбены и карбоиды (50-70 %), на долю асфальтенов и оксикислот приходится 3-6 %, смол и масла 15-40 % и золы 1-10 %.

Сложный механизм нагарообразования схематически можно представить в следующем виде. Масло, попавшее в камеру сгорания в результате насосного действия поршневых колец, расплывается по днищу и горячим стенкам камеры сгорания. При этом часть его испаряется и сгорает вместе с горючим, а часть остается на поверхности в виде слоя густой смолистой массы.

Различают две фазы нагарообразования:

- фазу роста;

- и фазу равновесного состояния.

Во время фазы роста нагар достигает предельной толщины, после чего наступает фаза равновесного состояния. Количество образующегося нагара во время фазы роста определяется размером зоны низкой температуры, прилегающей к поверхности металла: чем больше эта зона, тем больше нагара. В зоне высокой температуры нагар не формируется, так как поступающие порции масла сгорают полностью или образуют углеродистые частицы, не способные удерживаться на поверхности, лишенной связующей среды.

Продолжительность фазы роста и количество образующегося нагара зависят от качества масла и его расхода, температурного режима двигателя и качества топлива. Количество и качество нагара зависит от содержащихся в масле присадок. Моющие присадки влияют на структуру нагара и его способность удерживаться на поверхности камеры сгорания. Вязкостные присадки нагара не образуют, так как при повышенных температурах они легко подвергаются деполимеризации.

Повышение расхода масла увеличивает скорость образования нагара, который быстрее достигает равновесного состояния. Расход масла может повлиять и на количество образующегося нагара, но лишь в тех случаях, когда в результате повышенного расхода масла изменяется температура поверхности детали, на которой отлагается нагар, или температура газовой смеси.

Повышение температуры в камере сгорания также увеличивает скорость нагарообразования, т. е. нагар быстрее достигает равновесного состояния. В тоже время высокая температура газовой смеси уменьшает низкотемпературную зону, в результате чего общее количество нагара снижается. Чем лучше охлаждаются стенки камеры сгорания, тем больше на них образуется нагара. В летних условиях образуется меньше нагара, чем зимой.

В настоящее время мы не располагаем удовлетворительным методом оценки склонности масла к нагарообразованию. Трудность разработки надежного метода объясняется тем, что нагарообразование в двигателе зависит от внешних условий. Обычно имеют в виду три показателя:

- коксуемость,

- нагарность,

- и зольность масел.

Условия определения коксуемости очень далеки от реальных условий применения масел в двигателе, поэтому коксовое число не способно дать истинного представления о нагарообразующей способности масла. Особенно это относится к маслам, содержащим зольные моющие присадки.

Под нагарностью масла понимается количество углистого остатка (в процентах), образующегося при прокаливании 0,2 г масла в алюминиевой чашечке без доступа воздуха при 400 °C. Поскольку нагарность определяется при строго определенной температуре, этот показатель более объективен, чем коксуемость.

Зольность характеризует содержание в масле солей органических и минеральных кислот и других несгораемых веществ. Зольность определяют выпариванием и сжиганием навески масла в заранее вывешенном фарфоровом тигле.

Вещества, образующие золу, содержатся в исходной нефти; кроме того, они могут образоваться в процессе производства масла или попасть в него во время перевозки и хранения.

Осадки (низкотемпературные отложения, или шлам) являются веществами, осаждающимися из используемого масла в:

- масляных цистернах;

- поддоне картера;

- маслопроводах;

- на фильтре;

- сетке приемника и т. п.

По внешнему виду они представляют собой липкую мазеподобную массу темно-коричневого или черного цвета. Состав отложений зависит от качества применяемых масел и от технического состояния изделия, на котором используется масло, от режима и условий его эксплуатации. Основными составными частями отложений являются масло (50-85 %) и вода (5-35 %). Кроме того, в осадках содержатся продукты окисления масла и топлива в виде липких смолистых продуктов и механические примеси различного происхождения. Вода в осадках обычно находится в виде стойкой эмульсии типа вода в масле.

Осадки приносят большой вред. Забивая элементы маслосистем (маслопроводы, фильтры, маслоприемники и т. д.), они уменьшают или даже прекращают подачу масла к узлам трения. Для предупреждения осадкообразования следует использовать более стабильные в химическом отношении масла, предупреждать попадание в масло влаги и механических примесей, исключать работу на низкотемпературных режимах. Более химически стабильное масло образует меньше продуктов окисления и особенно нежелательных для предупреждения осадкообразования тяжелых смолистых продуктов, которые не только являются составной и связующей частью шламов, но и способствуют повышению стойкости водных эмульсий. Исключение попадания воды в место снижает возможность образования осадков, так как она является одной из основных составляющих частей отложений. В этом смысле особенно опасны низкотемпературная работа двигателя (механизма) или частые остановки, когда создаются условия для конденсации водяных паров. Благоприятной для предупреждения образования осадков является закрытая система вентиляции картеров двигателей.

Своевременная смена масляных фильтров и промывка системы смазки перед заливкой свежего масла способствуют снижению осадкообразования.

Защитные и коррозионные свойства

Причиной коррозии металла, на поверхности которого имеется смазочный материал, является окружающая атмосфера и коррозионно-активные продукты самого смазочного материала. Таким образом, смазочный материал, с одной стороны, выступает в роли защитного средства от коррозии, так как его слой на металле служит изоляцией от агрессивного влияния внешней среды, а с другой стороны, сам является причиной коррозии, так как в нем практически всегда содержатся вещества, обладающие коррозионным действием, В первом случае говорят о защитных свойствах смазочного материала, а во втором – о коррозионных.

Защитные свойства смазочных материалов складываются из простой физической изоляции поверхности металла от агрессивных продуктов и способности активных компонентов смазочного материала или ингибиторов коррозии формировать на поверхности металла водоупорную адсорбционную или химическую пленку. В общем виде защитный слой состоит из трех:

- нижнего;

- образованного в результате химического взаимодействия компонентов смазочного материала с металлом;

- среднего, возникшего вследствие адсорбции поверхностно-активных веществ, и верхнего объемного слоя.

Объемный слой, образуемый углеводородами, не обеспечивает надежной защиты металла от коррозии, так как он довольно легко пропускает к металлической поверхности влагу и газы. Увеличение толщины углеводородного слоя до 5 мм и более не оказывает существенного влияния на диффузию воды и газов. Основным барьером для проникновения влаги и газов являются ингибиторы коррозии, т. е. поверхностно-активные и химически активные вещества. Механизм действия ингибиторов коррозии проявляется в разных направлениях, которые в конечном результате сводятся к предупреждению контакта воды и газов с металлом.

Поверхностно-активные вещества (ПАВ) легко вытесняют воду с поверхности металла и создают на ней гидрофобную пленку, в результате чего устраняются условия для протекания электрохимической коррозии. Химическая коррозия также не развивается, поскольку ПАВ, как правило, химически инертны к металлу. При введении ПАВ резко снижается водопроницаемость углеводородной основы, так как упорядоченный слой полярно-активных веществ представляет собой более плотную упаковку молекул, имеющих квазикристаллическую структуру. Диффузия влаги и газов через такой слой затруднена, причем некоторые вещества образуют с углеводородами коллоидную (мициллярную) структуру, которая или связывает воду, или отталкивает ее, преграждая доступ к поверхности металла.

Читайте также: Анализ конструкций судовых ДВС

Химически активные вещества вступают в реакцию с металлом, в результате чего образуются плотные хемосорбционные пленки, нерастворимые в углеводородной среде и представляющие серьезное препятствие для проникновения влаги и газов.

Интенсивность коррозии зависит от коррозионной стойкости металла, от состава окружающей среды и от защитных свойств смазочного материала (нефтяного покрытия).

Коррозионная стойкость металлических изделий достигается путем использования легированных нержавеющих сталей, повышения устойчивости металла против коррозии путем оксидирования, азотирования, а также применением там, где это допустимо по условиям эксплуатации, эмалевых, лакокрасочных и других покрытий.

Коррозия зависит от состояния окружающей атмосферы:

- влажности,

- температуры,

- наличия агрессивных газов.

Основной средой для протекания электрохимической коррозии под слоем смазочного материала является вода. Кислород как деполяризатор ускоряет коррозию. Там, где имеются благоприятные условия для попадания воды, процессы ржавления представляют наибольшую опасность.

В атмосфере, не содержащей влаги, электрохимическая коррозия не развивается. С повышением влажности воздуха коррозия усиливается. Особенно интенсивному коррозионному воздействию подвергается техника, эксплуатируемая и хранящаяся в зонах влажного тропического и морского климата. Легко также обводняются масла в судовых паровых турбинах, где вода содержит различные соли.

С повышением температуры в присутствии влаги коррозия усиливается. Наличие в окружающей атмосфере агрессивных газов (SO2, H2S, NO2, соединений хлора и брома и др.) также усиливает коррозию.

Осушением атмосферы влагопоглотителями при изоляции изделия в непроницаемые пластиковые коконы или использованием летучих ингибиторов удается значительно снизить или предотвратить коррозию.

Основу нефтяных покрытий составляют углеводороды, т. е. смазочные масла, однако обычные масла обладают невысокой защитной способностью. Нефтяные масла могут защищать металл от коррозии в районах умеренного климата не более 3-6 мес.

Основным средством повышения защитных свойств смазочного материала является использование ингибиторов коррозии. По составу ингибиторы разделяются на водорастворимые и маслорастворимые. К водорастворимым относятся нитрит натрия, нитрит дициклогексиламина, сульфонат натрия и др. Маслорастворимые ингибиторы представляют собой органические соединения, молекула которых состоит из двух частей:

- достаточно высокомолекулярного углеводородного радикала, обеспечивающего растворимость всей молекулы в масле или вообще в нефтепродукте;

- и функциональной группы (или нескольких групп), обеспечивающей повышенные защитные свойства данного покрытия.

В отличие от водорастворимых ингибиторов маслорастворимые не диссоциируют в воде и способны защищать не только черные, но и цветные металлы.

Используются маслорастворимые ингибиторы общей формулы:

где:

- A – активная группа (—OH, —COOH, —COOMe, —SO3H, —SO3Me, —NO2, —NH2 и др.).

Защитные свойства нефтяных покрытий определяют по отдельным физико-химическим показателям (влаго- и газопроницаемости, сползаемости, смываемости и т. п.), состоянию поверхности металлических пластин с нанесенным покрытием, помещаемых в специальные камеры, путем электрометрических испытаний, а также натурных проверок защищаемых образцов техники.

В зависимости от требований к покрытиям испытания проводят в камерах влажности, где искусственно создаются повышенная влажность и постоянная температура, в камерах морского тумана, агрессивных газов, а также в камерах тепла и холода. Указанные камеры используют в отдельности или в той или иной комбинации, чередуя испытания в них через определенный цикл времени. Защитные свойства покрытий оценивают по состоянию поверхностей пластин: чем больше комбинированных циклов выдерживает покрытие, тем лучше его защитные свойства.

Сущность электрометрических испытаний заключается в регистрации проводимости электрического тока покрытием при погружении металлических пластин с покрытием в электролит.

Коррозионные свойства смазочных материалов связаны с присутствием в них органических кислот и других продуктов окисления масла, сернистых соединений, неорганических кислот, щелочей и воды. В каждом случае необязательно действие всех перечисленных веществ. Необходимо различать коррозионность свежего масла, связанную с наличием в масле природных органических кислот, сернистых соединений, и масла в процессе использования, когда коррозионность его резко возрастает вследствие появления в нем новых, более сильных коррозионных агентов.

Органические кислоты присутствуют в любом свежем масле в виде нафтеновых кислот, не удаленных полностью при очистке. Содержание их в масле обычно не превышает 0,4 мг КОН на 1 г масла. Указанные кислоты практически неопасны в коррозионном отношении, так как благодаря высокой молекулярной массе они слабо диссоциируют. Наиболее агрессивны кислоты, образующиеся при окислении масла. Среди различных продуктов окисления встречаются низкомолекулярные карбоновые кислоты, которые обладают повышенной коррозионностью вследствие того, что они растворяются в воде, и лучшей диссоциацией. Содержание кислот в процессе использования масла увеличивается в 3-5 раз и более. Количество образующихся кислот зависит от химической стабильности масла, наличия в нем антиокислителей и условий его применения.

Коррозия под действием органических кислот заключается в электрохимическом растворении металла. Легко подвергаются коррозии кадмий, свинец, железо.

Сернистые соединения составляют значительную долю смазочного масла. Например, в маслах из сернистых нефтей при средней молекулярной массе 400-600 содержание серы составляет 1,0-1,5 %, что соответствует примерно 15-20 % сернистых соединений в масле. Указанные соединения присутствуют в масле в виде сульфидов, компонентов остаточной серы и др. В процессе применения масла сернистые соединения под действием высоких температур могут видоизменяться; появляются более активные продукты: сероводород, меркаптаны и др.

Наиболее агрессивно сернистые соединения действуют при высоких температурах на:

- серебро,

- медь,

- свинец.

Механизм коррозионного действия заключается в первоначальном образовании комплексного соединения металла с сернистым соединением, отлагающегося на поверхности подшипников и оказывающего защитное действие. В условиях высокой температуры образовавшийся комплекс разлагается с выделением сульфида, твердого и хрупкого, который распадается на отдельные частицы, что приводит к потере металла.

Таким образом, в зависимости от условий протекания коррозионного процесса природные сернистые соединения могут играть двоякую роль: тормозить или стимулировать коррозию. Очевидно, только преобладанием процесса торможения можно объяснить лучшие антикоррозионные свойства масел из сернистых нефтей по сравнению с малосернистыми.

Неорганические кислоты в свежем масле отсутствуют, но они неизбежно появляются в масле при работе на сернистом топливе в результате конденсации в картере двигателя серного и сернистого газов совместно с парами воды. Образующиеся серная и сернистая кислоты наиболее сильно электролитически разрушают свинец и кадмий.

Щелочь в свежих маслах без присадок отсутствует, но масла могут приобретать значительную щелочность в результате добавки к ним моющих и антикоррозионных присадок. Щелочность пластичных смазок объясняется избытком гидратов окиси металлов, взятых для омыления.

Вода является средой для электрохимических процессов, она также каталитически ускоряет процесс окисления масла, т. е. косвенно способствует протеканию коррозии. Источником воды в смазочном масле является конденсация на холодных стенках паров воды, образовавшихся при сгорании топлива, или атмосферная влага.

Коррозионные свойства смазочных материалов оценивают по данным физикохимического анализа на содержание коррозионно-активных веществ и потенциальную коррозионность. К физико-химическим показателям относятся кислотное число, содержание водорастворимых кислот, щелочей и содержание воды. В пластичных материалах определяют также содержание свободных кислот и щелочей.

Потенциальную коррозионность оценивают по потере массы (в г/см2) свинцовой пластинки, подвергаемой контакту с маслом и кислородом воздуха при температуре 140 °C в течение 10 или 50 ч. При данном методе на свинцовую пластинку действуют не только кислые продукты, содержащиеся в масле, но и те, которые образуются при окислении масла в процессе опыта.

Улучшение антикоррозионных свойств смазочных материалов достигается усовершенствованием технологии производства и использованием антиокислительных и антикоррозионных присадок. Качество сырья и способ очистки влияют на содержание в масле нестабильных углеводородов, органических кислот и сернистых соединений, от которых зависит коррозионность масла. Антиокислительные присадки затормаживают образование коррозионно-активных продуктов, но они не затрагивают источников коррозии, связанных с использованием сернистого топлива.

Наиболее эффективной и реальной мерой борьбы с коррозией подшипников является добавка к маслу антикоррозионной присадки, в результате чего срок службы подшипников удлиняется в 10 раз и более. В качестве антикоррозионных присадок хорошо зарекомендовали себя вещества, содержащие:

- серу,

- фосфор или оба элемента вместе;

- осерненное масло;

- сульфиды;

- трибутилфосфат;

- трифенилфосфат;

- тиофосфаты и т. п.

Как правило, антикоррозионные присадки входят в состав комплексных, рассмотренных при изучении моющих присадок.

Способность указанных присадок уменьшать или полностью предотвращать коррозию объясняется образованием защитных пленок, уменьшением окисления масла, восстановлением окисляющих агентов и нейтрализацией кислот. Из указанных факторов решающим является образование на поверхности металла защитных пленок. Снижение коррозии в этом случае объясняется способностью пленки создавать барьер, препятствующий диффузии агрессивных веществ к поверхности металла, и изоляцией металла как катализатора окисления масла.

Сернистые присадки образуют более прочные пленки по сравнению с фосфорсодержащими, пленки которых относительно легко разрушаются под механическим воздействием или уносятся содержащимися в масле моющими присадками. Наиболее эффективны тиофосфатные присадки, содержащие одновременно серу и фосфор, так как им присущи как антиокислительные, так и антикоррозионные свойства. Антиокислительная и антикоррозионная функция диалкилдитиофосфатов (присадки ДФ-1, ДФ-11 и др.) обусловлена в первую очередь присутствием серы.

Большинство антикоррозионных присадок максимальную эффективность проявляют при температурах 80-120 °C. При более низких температурах пленка формируется медленнее, чем протекает коррозия, а повышенные температуры вызывают ее разрушение.

Для однократного образования защитной пленки требуется небольшое количество антикоррозионной присадки, однако, учитывая необходимость периодического восстановления пленки после ее механического или химического разрушения, к маслам добавляют около 1 % присадки.

С целью нейтрализации неорганических кислот, обладающих высокой агрессивностью, антикоррозионным присадкам придают щелочные свойства. В этом случае защита металла от коррозии является результатом непосредственной реакции кислых продуктов сгорания со щелочными продуктами присадки. Чем выше щелочность масла, тем полнее протекает эта реакция и тем меньше коррозия при работе на сернистом топливе.

К веществам, обеспечивающим щелочную реакцию масла, относятся комплексные металлсодержащие и некоторые беззольные присадки, например сукцинимиды. При контакте присадки с продуктами сгорания высокосернистого топлива происходит ее интенсивный распад с выделением из масла твердых продуктов реакции, состоящих в основном из сернокислых солей металлов, входящих в состав присадки.

Большинство антикоррозионных присадок, используемых для защиты от коррозии деталей в период работы двигателя, не проявляют активности как ингибиторы атмосферной коррозии, а некоторые даже стимулируют ее в условиях повышенной влажности. При работе двигателя взаимодействие металла с коррозионно-агрессивными компонентами масла протекает при отсутствии воды. Адсорбционные или хемосорбционные пленки, образующиеся на металле под влиянием антикоррозионных присадок, устойчивы к воздействию органических кислот и сернистых соединений и неустойчивы по отношению к воде: пропускают воду и десорбируются ею. Поэтому для предотвращения атмосферной коррозии в смазочные масла наряду с антикоррозионными присадками вводят ингибиторы, тормозящие электрохимические процессы в условиях повышенной влажности.