Главный дизельный двигатель (ГД) – ключевой элемент судовой энергетической установки, чья стабильная работа обеспечивается интегрированным комплексом вспомогательных систем главного дизеля. Эти системы необходимы для осуществления рабочего цикла, контроля параметров и поддержания эксплуатационной надежности агрегата.

Функционирование главного дизеля обусловлено взаимодействием ключевых систем главного дизеля. Пуск и реверс обеспечивают начало работы и изменение направления движения. Маслоподача осуществляет циркуляционную смазку для подшипников и цилиндровую смазку для поверхностей трения. ТопливоподачиПроцесс топливоподачи отвечает за подготовку и дозированное впрыскивание топлива.

Охлаждение поддерживает необходимый температурный режим наиболее нагруженных компонентов, предотвращая термические напряжения. Газовыпуск и воздухоснабжение контролируют удаление продуктов сгорания и подачу воздуха (включая наддув). Наконец, система управления, АПС и защиты выполняет мониторинг, дистанционное управление и автоматическое реагирование на аварийные ситуации.

Система пуска и реверса

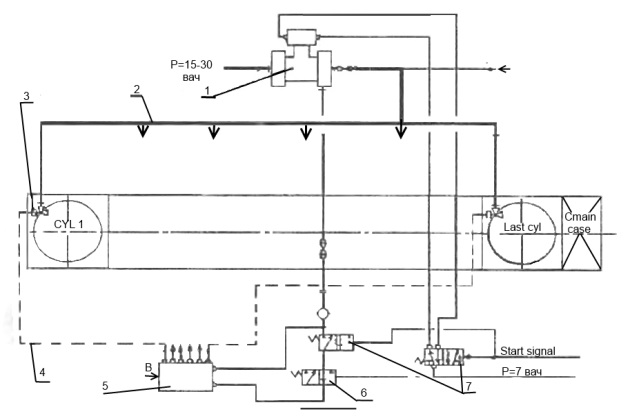

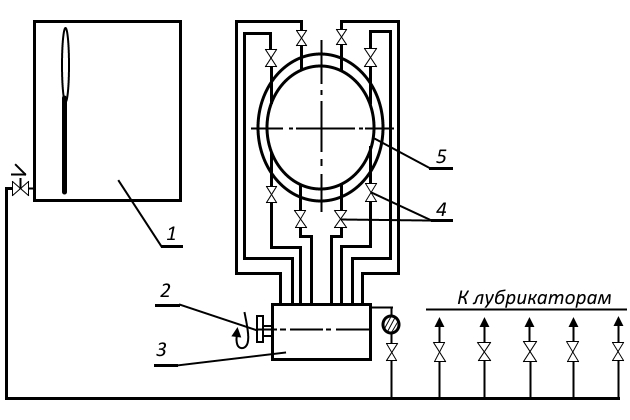

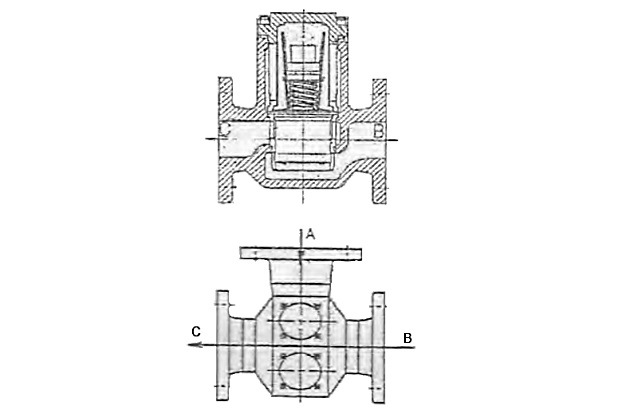

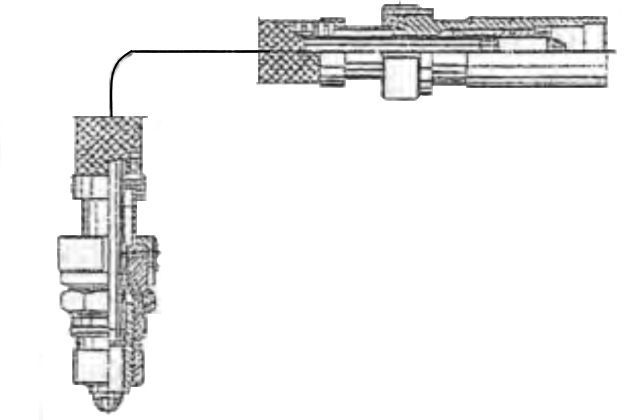

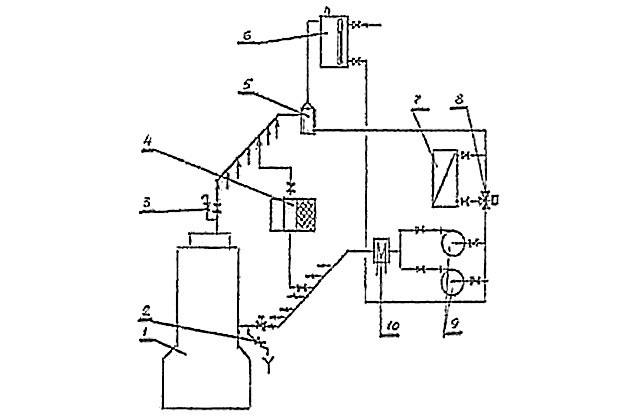

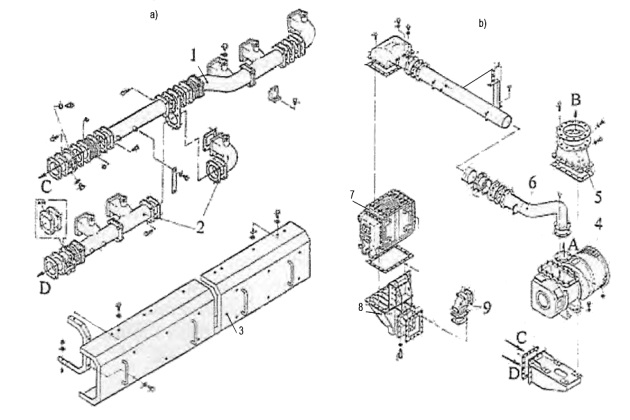

Безопасность эксплуатации судна в первую очередь зависит от системы, обеспечивающей пуск и реверс дизеля. Это связано с тем, что пуск дизеля является единственным способом привести корпус судна в движение, а реверс дизеля позволяет изменить направление его движения. Потребность в этих операциях возникает в самые ответственные моменты эксплуатации судна. Большинство главных судовых дизелей имеют пусковую систему, показанную на рис. 1. Она включает в себя главный пусковой клапан 1, воздухораспределитель 5, трубопроводы пускового 2 и управляющего воздуха 4, пусковые клапаны цилиндров 3, пневматические элементы системы управления 7 и защиты 6.

1 – главный пусковой клапан; 2 – трубопровод пускового воздуха; 3 – клапаны цилиндра; 4 – трубопроводы управляющего воздуха; 5 – воздухораспределитель; 6 – пневматические элементы защиты; 7 – пневматические элементы управления

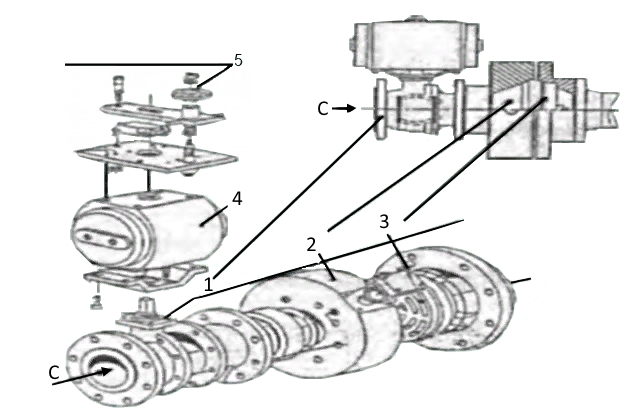

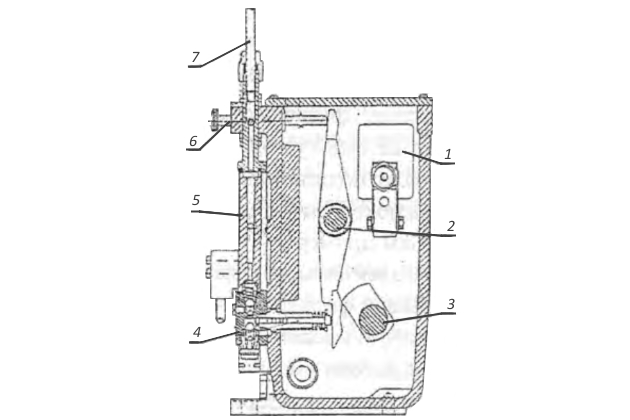

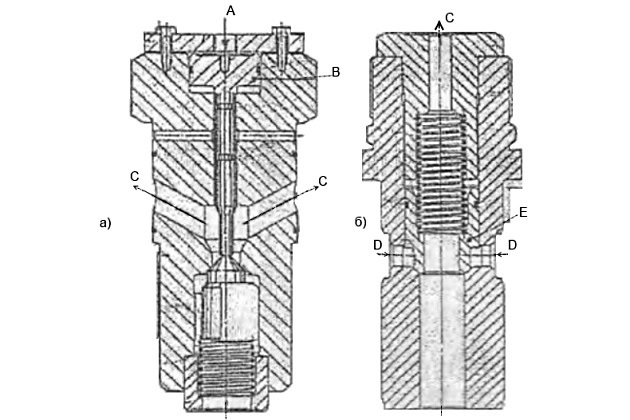

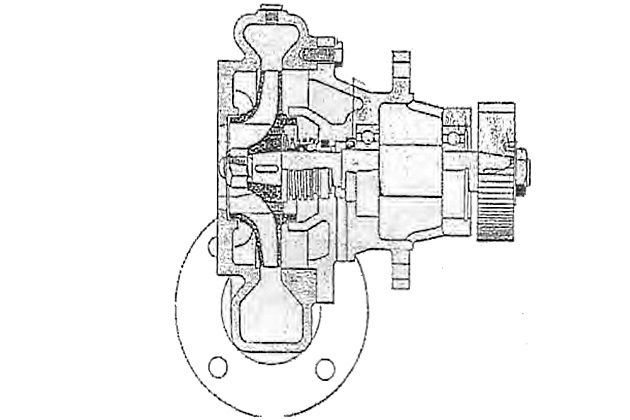

Конструкция главного пускового клапана цилиндра дизеля у различных фирм разная. Тем не менее, принцип работы главного пускового клапана один и тот же. На рис. 2 показан главный пусковой клапан современного дизеля B&W. Его основными элементами являются шаровый запорный клапан 1, управляемый через механизм поворота клапана пневматическим цилиндром 4; клапан имеет механизм блокировки поворота с маховиком 5 и невозвратный клапан 3 для предотвращения обратного хода пускового воздуха.

1 – шаровый запорный клапан; 2,3 – невозвратный клапан; 4 – клапан пневматического цилиндра; 5 – вентиль

При стоянке судна в порту нормальное положение клапана – закрыто. Клапан закрывается вручную после отбоя машине с помощью вентиля 5. При подготовке двигателя к пуску вентиль откручивается, однако клапан продолжает оставаться закрытым. При нажатии кнопки пуска поста управления двигателя воздух системы управления подается в правую полость актуатора 4 главного пускового клапана; одновременно его левая полость сообщается с атмосферой. Актуатор перемещается, поворачивает ось шарового клапана 1 и открывает шаровый клапан главного пускового клапана. Сжатый воздух поступает к пусковым клапанам цилиндров и к воздухораспределителю. Однако пусковые клапаны остаются закрытыми, воздух в цилиндры не идет.

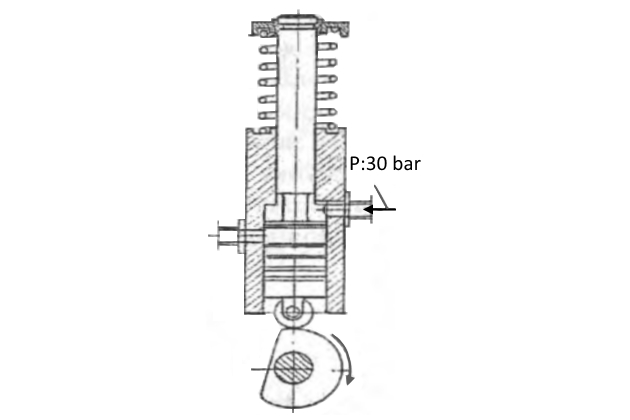

Пусковые клапаны открываются только по команде от воздухораспределителя. Сжатый воздух подходит к воздухораспределителю и прижимает плунжеры к кулачкам валика воздухораспределителя (рис. 3).

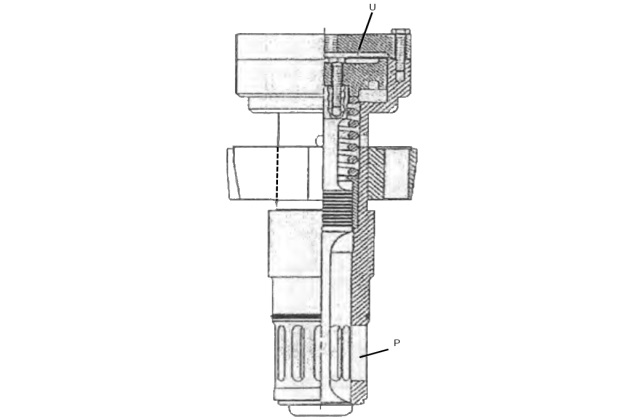

Плунжеры, оказавшиеся во впадине кулачка, открывают доступ воздуху управления к пусковым клапанам соответствующего цилиндра, который в это время находится в пусковом положении. Воздух управления поступает в верхнюю полость U пускового клапана (рис. 4), давит на управляющий поршень, перемещает его вниз и открывает доступ пусковому воздуху в цилиндр через окна P.

Двигатель начинает раскручиваться на воздухе. При повороте коленчатого вала на некоторый угол золотник воздухораспределителя данного цилиндра оказывается в верхнем положении, подача воздуха управления в полость U пускового клапана прерывается, под действием пружины клапан закрывается.

Воздухораспределитель дизеля открывает доступ пусковому воздуху в следующие по порядку работы цилиндры. Если отпустить кнопку пуска, то правая полость актуатора главного пускового клапана соединится с атмосферой, а в левую полость будет подан воздух системы управления на закрытие главного пускового клапана. Подача пускового воздуха в двигатель будет перекрыта, давление в пусковой и в управляющей магистрали стравливается до атмосферного с помощью постоянно открытых отверстий малого диаметра А и В (рис. 1). Система имеет блокировку пуска (“stop signal“) – при включенном валоповоротном устройстве воздух на воздухораспределитель будет перекрыт.

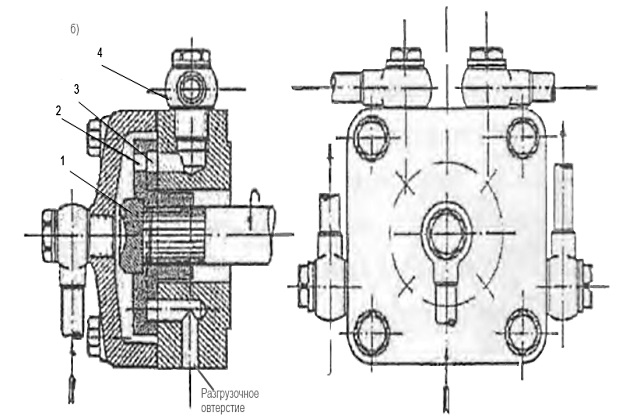

Дизель может быть оснащен не золотниковым, а ротационным воздухораспределителем. При оснащении дизеля ротационным воздухораспределителем (рис. 5) воздух управления к пусковому клапану цилиндра подается через штуцер 4 при вращении ротора 1 с распределительной шайбой 2, когда соответствующий цилиндр находится в пусковом положении. Для остальных цилиндров в этот момент штуцеры управляющего воздуха соединены с атмосферой через разгрузочное отверстие. Ротационный распределитель может иметь один кулачок распределения и пусковые золотники, расположенные по диаметру.

1 – ротор; 2, 3 – распределительная шайба; 4 – штуцер

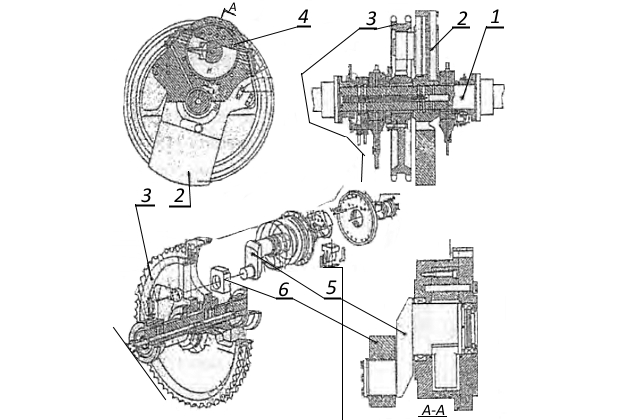

Для реверса дизеля должны быть изменены моменты подачи в цилиндр пускового воздуха, топлива, моменты газораспределения. Конструктивно реверс осуществляется различными путями. Реверс 4-тактных двигателей осуществляется с помощью 2 комплектов кулачков на распределительном валу (кулаков переднего и заднего хода). При необходимости реверса распределительный валТопливные насосы распределительного типа «перетаскивается» в осевом направлении вручную или с помощью сервомотора. Такую же систему реверса имели малооборотные дизели MAN. Малооборотные двигатели Sulzer традиционно имели систему реверса, в которой распределительный вал разворачивался в положение “вперед” или “назад” с помощью гидравлического 2-лопастного сервомотора (рис. 6). Сервомотор разворачивается в нужном направлении до пуска дизеля на противоположный ход.

В малооборотных двигателях B&W воздухораспределитель чаще имеет 2 комплекта кулачков – переднего и заднего хода, но может быть ротационным. Распределитель реверсируется до пуска дизеля на противоположный ход. Реверс же распределительного вала двигателя возможен разными путями в разных моделях. На двигателях модификаций от VT-BF до K-EF распределительный вал реверсировался с помощью кривошипно-кулисного механизма, встроенного в приводную звездочку цепного привода распределительного вала, после пуска дизеля на воздухе на противоположный ход. Реверсивный механизм работал за счет вращения коленчатого вала. В двигателе K74EF на 30 градусов поворота коленчатого вала на противоположный ход распределительный вал разворачивался в ту же сторону кривошипно-кулисным механизмом на 48 градусов, т. е. оказывался впереди коленчатого вала на 18 градусов, что обеспечивало требуемое изменение моментов топливоподачи и газораспределения.

Читайте также: Как происходит грузооборот морских портов

В двигателях K-GF фирма B&W изменила принцип реверса – ввела гидравлический однолопастной сервомотор 4 (рис. 7), который разворачивал распределительный вал 1 с траверсой 2 относительно приводной звездочки 3 по принципу двигателей Sulzer, однако с использованием того же кривошипа 5 и кулисного камня 6, что и в более ранних моделях.

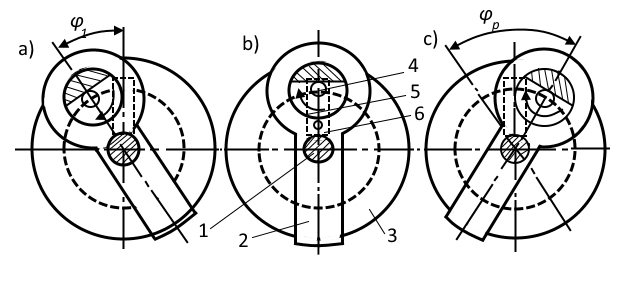

Работа системы может быть пояснена схемой, данной на рис. 8. Исходное состояние — лопасть сервомотора 4 находится в крайнем положении, кулисный камень 6 – в верхней части прорези диска приводной звездочки (рис. 8, а). При необходимости реверса в полость сервомотора подается под давлением масло, лопасть начинает разворачиваться в направлении стрелки, кулисный камень движется вниз, траверса распределительного вала разворачивается по часовой стрелке при неподвижной приводной звездочке.

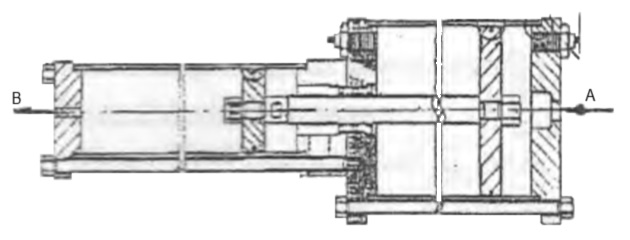

На рис. 8, b показана позиция, когда кулисный камень достигает своего крайнего нижнего положения, траверса развернулась на половину угла реверса. При дальнейшем развороте сервомотора кулисный камень достигает вновь своего крайнего верхнего положения, а траверса разворачивается на угол φp – угол реверса – относительно приводной звездочки (рис. 8, c). Распределительный вал готов к работе на противоположный ход. Масло на сервомотор реверса подается от пневмогидравлического усилителя (цилиндра, рис. 9). В правую полость усилителя по стрелке А подается сжатый воздух под давлением 10 бар. Левый цилиндр с меньшим диаметром поршня подает масло под давлением на реверс.

В современных двигателях ряда МС фирма MAN-B&W вообще не реверсирует распределительный вал. При реверсе двигателя реверсируется лишь воздухораспределитель и толкатели топливных насосов высокого давления. Каждый ТНВД судового дизеля оснащен реверсивным пневматическим цилиндром (актуатором), который предназначен для перебрасывания серьги толкателя в требуемое положение – “вперед” или “назад” (рис. 18). Газораспределение практически симметрично относительно мертвых точек цилиндра и поэтому не реверсируется.

Читайте также: Методы определения количества груза

Пуск вспомогательного дизеля может быть осуществлен разными путями. Дизели малой размерности могут иметь «ручной» пуск – дизель при открытых декомпрессионных клапанах раскручивается вручную до пусковых оборотов, после чего переводится на топливо. Аварийные дизель-генераторы, как правило, имеют электрический пуск от аккумуляторных батарей, а также резервный пуск от гидравлического аккумулятора давления или от аварийного баллона, сжатого воздуха. Дизель-генераторы транспортных судов, как правило, имеют пуск только воздухом высокого давления из баллона дизель-генераторов или из главных баллонов пускового воздуха.

При этом возможны два варианта конструкции пусковой системы:

- пуск осуществляется с помощью воздухораспределителя (ротационного или золотникового типа) и пусковых клапанов цилиндров – эта система пуска имела исключительное применение на дизелях выпуска прошлых лет;

- пуск осуществляется воздушной турбинкой (пневматическим мотором), вращающей коленчатый вал дизеля через планетарный редуктор до пусковых оборотов, после чего двигатель переводится на топливо.

Системы циркуляционной и цилиндровой смазки

Назначение системы смазки в общем случае – смазывать трущиеся детали (снижать коэффициент трения), отводить теплоту, защищать от коррозии и отмывать от нагара.

Главные малооборотные судовые двигатели имеют как минимум 3, иногда 4 системы смазки:

- циркуляционную систему смазки главного движения;

- систему смазки распределительного вала;

- систему смазки турбокомпрессора для наддува;

- систему цилиндровой смазки.

Система смазки распределительного вала может быть объединена с циркуляционной системой, однако чаще системы разделяются с учетом возможности протечек топлива от ТНВД в систему смазки распределительного вала. При значительных протечках топлива это потребует замены смазки только из системы распределительного вала.

Схема разделенных систем циркуляционной смазки главного движения и распределительного вала дана на рис. 10. Циркуляционная смазка дизеля осуществляется следующим образом: масло забирается из цистерны, расположенной под двигателем, одним из главных циркуляционных масляных насосов 1, а затем подается на масляный холодильник 2. Терморегулятор 3 поддерживает заданную температуру на выходе (45-50 °С) путем перепуска части масла мимо холодильника. В фильтре 4 масло очищается. После фильтра поток масла раздваивается. Часть по линии 6 идет на смазку рамовых и упорного подшипников, цепной привод и на турбокомпрессор. Другая часть по линии 7 идет к телескопам, откуда попадает в крейцкопф и распределяется на смазку головных, мотылевых, крейцкопфных подшипников и на охлаждение поршней.

1 – Циркуляционные масляные насосы; 2 – масляный холодильник; 3 – терморегулятор; 4 – фильтр; 5 – грязевой фильтр; 6 – линия движения масла; 7 – линия движения масла; 8 – неавтоматизированный фильтр; 9 – холодильник масла; 10 – насос

Из всех подшипников и поршней масло сливается в поддон фундаментной рамыУстановка и центровка фундаментной рамы, откуда стекает в расположенную ниже циркуляционную цистерну. При загрязнении фильтра (перепаде давления на нем примерно 1 бар) он автоматически включается на “продувание” – по очереди фильтрующие элементы очищаются обратным током масла. Масло продувания проходит через сменный грязевой фильтр 5 (фильтр может быть сетчатым с ручной очисткой) и возвращается в циркуляционную масляную цистерну.

Система смазки распределительного вала включает в себя два насоса 10, холодильник масла 9 с терморегулятором, сдвоенный неавтоматизированный фильтр 8 (рис. 10). Масло подается на смазку подшипников распределительного вала, а также на систему гидравлического открытия выхлопных клапановЭлектронное управление и гидропривод выхлопного клапана. В цистерну распределительного вала масло возвращается самотеком.

Следует обратить внимание на некоторые отличия от рассмотренной выше схемы, с которыми можно встретиться на судах морского флота. На схеме показаны центробежные циркуляционные масляные насосы погружного типа, которые устанавливаются на мощных современных двигателях. На двигателях более ранних модификаций использовались почти исключительно циркуляционные масляные насосы винтового типа. На старых судах терморегуляторы и автоматизированные фильтры могли отсутствовать. Можно встретить и такую схему, когда температура масла регулировалась обводом не масла, а забортной воды. Однако такие терморегуляторы на забортной воде практически нигде не работали.

На двигателях Sulzer с водяным охлаждением поршней линия 7 (рис. 10) отсутствовала, масло на мотылевой, головной и крейцкопфный подшипники поступало от рамового подшипника по сверлениям в коленчатом валу и в шатуне. На приведенной на рисунке схеме смазка турбокомпрессораВлияние эксплуатационных факторов на работу турбокомпрессора и двигателя для наддува осуществляется от общей циркуляционной системы через гравитационный бачок, решающий проблему смазки ТК при аварийной остановке циркуляционного масляного насоса. Возможны и другие варианты. В турбонагнетателях Brown Bovery Со (ВВС) масло заливается порознь в полости турбины и компрессора и подается на смазку подшипников автономными насосами с приводом от вала турбины. В турбокомпрессоре фирмы B&W типа TL с подшипниками скольжения была автономная система смазки, которая включала в себя 2 винтовых или шестеренчатых насоса с электроприводом, маслосборник, холодильник масла, гравитационную напорную цистерну. На современных судах такое конструктивное решение не встречается.

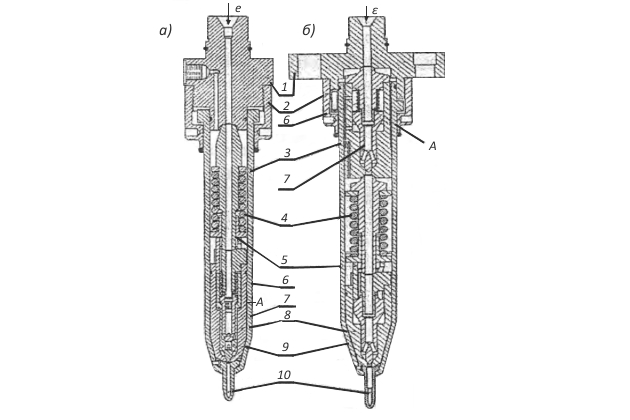

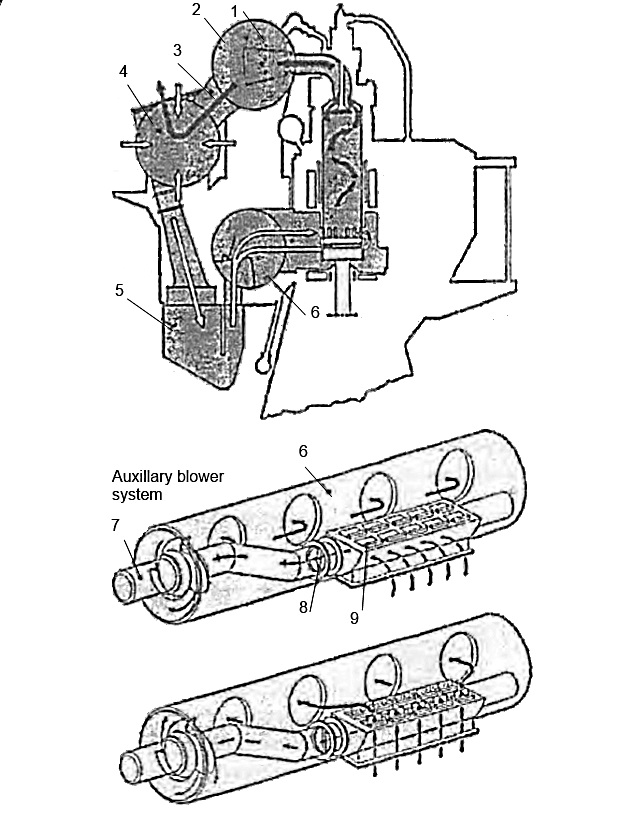

Система цилиндровой смазкиПроверка и регулировка лубрикаторов цилиндровой смазки (рис. 11) включает в себя цистерну цилиндровой смазки 1, валик лубрикаторов 2 (обычно с приводом от распределительного вала), лубрикаторы 3 на каждом цилиндре, трубки от лубрикаторов к точкам смазки цилиндров, штуцеры смазки с невозвратными клапанами 4.

1 – цилиндровая смазка дизеля; 2 – валик лубрикатора; 3 – лубрикаторы; 4 – невозвратные клапаны; 5 – конические прозрачные трубки с шариками

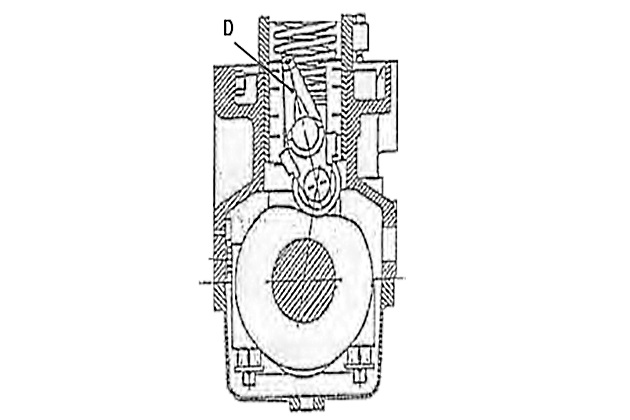

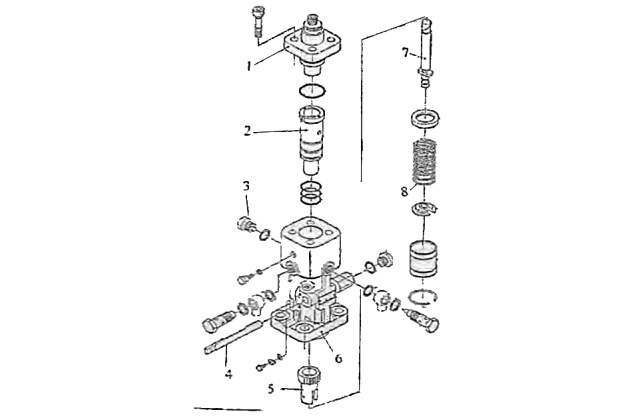

Назначение и принцип действия лубрикатора цилиндровой смазки рассмотрим далее. Лубрикатор, изображенный на рис. 12, пополняется от цистерны запаса цилиндрового масла автоматически с помощью поплавка 1. Кулачковый вал 3 приводит в действие плунжеры 4 насосов точек смазки (обычно таких точек – 8 на цилиндр). К точкам смазки масло поступает через конические прозрачные трубки 5 с шариками. По высоте подъема шарика можно ориентировочно судить о величине цикловой подачи масла. Регулировка цикловой подачи осуществляется: индивидуально для каждой точки – с помощью регулировочного винта 6, всего лубрикатора – перестановкой регулировочного рычага, поворачивающего эксцентриковый валик 2.

Изображенный на рис. 12 лубрикатор устанавливается на современных длинноходовых моделях малооборотных двигателей.

Читайте также: Дефектация и ремонт судовых паровых котлов и теплообменных аппаратов

Частота вращения валика лубрикатора может быть равной частоте вращения двигателя – тогда все 8 точек смазки цилиндровой втулки подают масло на каждом обороте коленчатого вала. Если же частота вращения валика лубрикатора в 2 раза меньше частоты вращения коленчатого вала – на каждом обороте двигателя подача смазки имеет место поочередно через 4 точки смазки. Недостатком лубрикатора является повышенный расход цилиндровой смазки на малых ходах – цикловая подача по точкам смазки практически не изменяется с изменением скоростного режима дизеля.

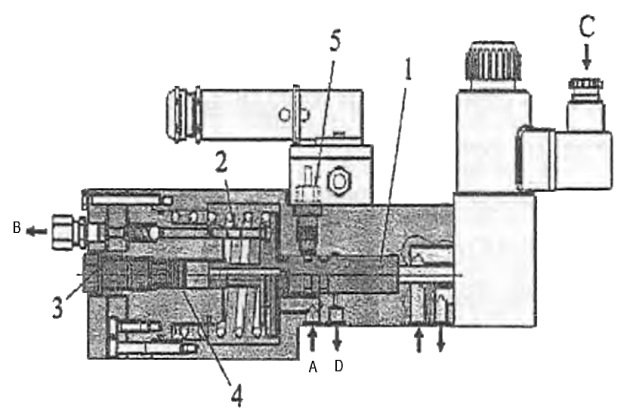

От этого недостатка избавлены системы (рис. 13), в которых используются лубрикаторы с электронным управлением на судовых дизелях. В них автоматически поддерживается неизменное соотношение между цикловой подачей цилиндрового масла и цикловой подачей топлива на всех скоростных режимах. Частота подачи смазки устанавливается оператором. Предусмотрено задание не только целого, но и дробного числа оборотов (к примеру, одна подача смазки на 4,5 оборота коленчатого вала). Плунжеры подачи 2 расположены по окружности, приводятся от системы гидравлики P = 200 bar силовым поршнем 1. Общая подача на все плунжеры регулируется винтом 4, максимальная подача ограничивается винтом 3. Индукционный датчик 5 контролирует ход силового поршня. Цилиндровое масло входит в лубрикатор по стрелке А, подается к точкам смазки по стрелке В. Лубрикатор управляется сигналом С от контроллера.

1 – силовой поршень; 2 – плунжеры подачи; 3 – винт ограничения; 4 – регулирующий винт плунжера; 5 – индукционный датчик

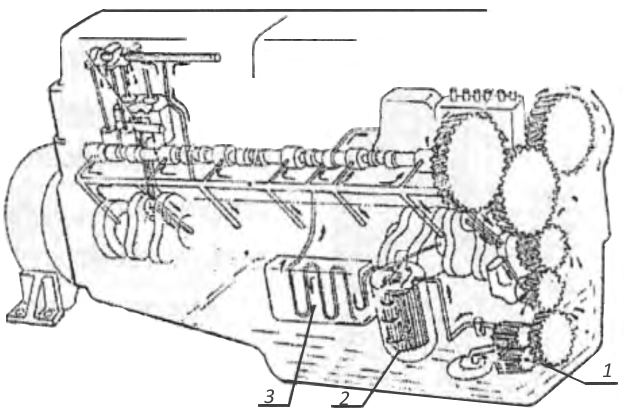

Стандартная схема системы циркуляционной смазки вспомогательного дизеля включает в себя циркуляционный масляный насос, навешанный на дизель, холодильник масла, масляный фильтр и систему труб для подвода смазки к трущимся частям (рис. 14).

1 – насос; 2 – фильтр; 3 – холодильник

Масло забирается насосом 1 из поддона картера (или из масляной цистерны), прокачивается через фильтр 2 и холодильник 3 и подается к рамовым подшипникам, на зубчатые колеса и подшипники привода. От рамовых подшипников масло по сверлениям в коленчатом валу поступает к мотылевым, а затем по сверлениям в шатуне – к головным подшипникам и – где это предусмотрено – на охлаждение головки поршня.

Циркуляционный масляный насос, показанный на рис. 15, обычно шестеренчатого типа с приводом от коленчатого вала, забирает масло из маслосборника и подает его под давлением 4-5 бар на холодильник.

1 – зубчатое колесо; 2 – корпус; 3 – предохранительный клапан; 4 – шестерни насоса; 5 – крышка

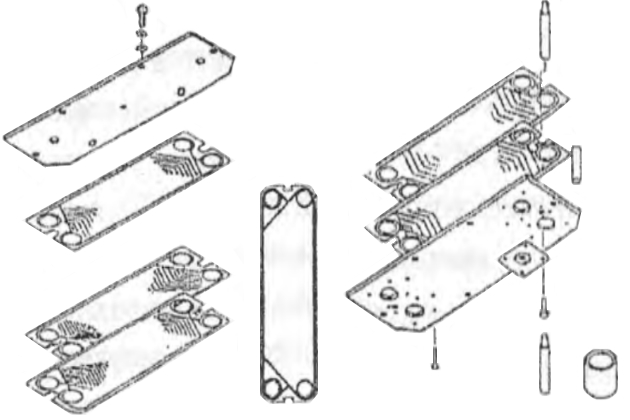

Холодильник масла может быть трубчатого или пластинчатого типа. Современные дизели чаще оснащаются холодильниками масла пластинчатого типа; в разобранном виде такой холодильник показан на рис. 16. Обычно температура масла на входе в холодильник имеет значение 60-75 °С. На входе в двигатель температура масла поддерживается в пределах 45-65 °С. В качестве фильтрующего элемента масляного фильтра чаще всего используются обычные сменные бумажные фильтры. Перепад давления на фильтре находится в пределах 0,5-1,0 бар.

Возможен вариант “сухого картера”, когда двигатель имеет 2 масляных насоса. Один из них большей производительности забирает масло из поддона картера и подает его в масляный бак. Другой насос забирает масло из бака и подает его под напором на смазку элементов двигателя. Такой вариант встречается чаще в российских двигателях. Если вспомогательный двигатель имеет турбокомпрессор для наддува, то его подшипники могут смазываться или от циркуляционной системы смазки двигателя, или же иметь свою автономную систему смазки.

Поддержание температуры масла в системе смазки дизеля обычно обеспечивается с помощью термостатических 3-ходовых клапанов (рис. 17). Масло входит в клапан по стрелке А.

При повышении его температуры количество масла на двигатель по стрелке В уменьшается, а по стрелке С (на холодильник) увеличивается за счет изменения проходных сечений соответствующих каналов термостатическими элементами. Клапаны настраиваются на заводе на определенную температуру потока и в судовых условиях не регулируются.

Масляные системы вспомогательных судовых дизелей, рассмотренные выше, могут иметь еще 2 дополнительных элемента:

- параллельно масляному фильтру включается реактивная центрифуга для дополнительной очистки масла;

- параллельно навешанному масляному насосу установлен ручной масляный насос (для прокачки двигателя маслом перед пуском) или электрический насос смазки.

Электрический насос устанавливается на всех дизель-генераторах современных автоматизированных судов, основное назначение которого – поддерживать дизель в готовности к работе при его стоянке. Насос постоянно прокачивает маслом вспомогательный двигатель, который находится в готовности к пуску (на “stand by”).

Система топливоподачи

Работа системы подачи топлива высокого давления в цилиндр (системы впрыска) имеет исключительное значение для обеспечения длительной надежной и эффективной эксплуатации дизеля. Топливо подается под давлением 600-900 бар (в некоторых современных дизелях – до 1 500-1 600 бар). В систему входят топливный насос высокого давления, форсуночный трубопровод и форсунка судового дизеля.

Поскольку условия работы всех элементов топливной системыПроцесс топливоподачи определяется высоким давлением впрыска, то к элементам системы предъявляются требования высокой механической прочности, высокой поверхностной твердости деталей и плотности системы, находящейся под давлением. Детали системы изготавливаются с высокой точностью из высоколегированной стали с упрочнением материала путем закалки.

В конструкции топливной аппаратуры малооборотных двигателей, ведущих дизелестроительных фирм четко прослеживаются традиции производителей. Так, фирма B&W всегда устанавливала на свои двигатели ТНВД золотникового типаТНВД золотникового типа с регулированием по концу подачи топлива с регулированием по концу подачи, без нагнетательного клапана. Sulzer и ее лицензиаты использовали ТНВД клапанного типа с нагнетательным клапаном, в двигателях типа RD – с регулированием по началу подачи, RND – по концу подачи, RTA – со смешанным регулированием.

Читайте также: Надежность судовых технических средств в рыбной промышленности

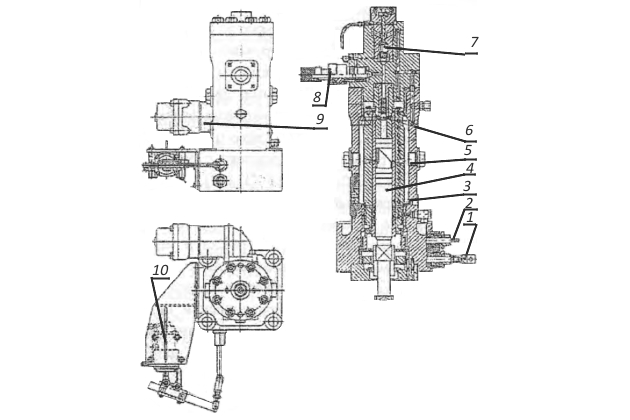

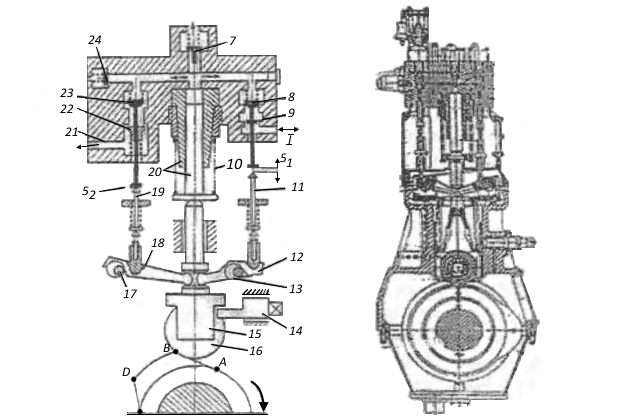

Топливные насосы высокого давления современных малооборотных двигателей MAN-B&W имеют привод, показанный на рис. 18. Насос приводится топливным кулаком с негативным профилем, насаженным на распределительный вал. Ролик с толкателем прижимается к кулаку 2-мя пружинами (правого и левого навива). Серьга Д с роликом перебрасывается при реверсе из одного крайнего положения в другое с помощью пневматического цилиндра. Толкатель с плунжером ТНВД может быть застопорен в крайнем верхнем положении стопорным устройством. Эта операция может быть выполнена только на стоянке двигателя с помощью валоповоротного устройства.

В двигателях более ранних модификаций ТНВД можно было застопорить в крайнем верхнем положении на ходу двигателя поворотом крана – манипулятора, управляющего подачей воздуха на специальный пневмоцилиндр, который стопорил толкатель в момент его нахождения в крайнем верхнем положении.

ТНВД двигателей B&W, начиная с модели K-EF, за многие годы внешне не претерпел больших изменений. Конструкция насоса двигателей ряда МС с диаметром цилиндров более 500 мм показана на рис. 19. Устройство ТНВД золотникового типа B&W VIT-системы – типичный насос золотникового типа с регулированием по концу подачи, в который встроен механизм изменения момента начала подачи (механизм VIT – “Variable Injection Timing”). Насос включает в себя основные элементы: корпус, втулку 3, плунжер 4, всасывающий клапан 6, крышку, прерыватель топливоподачи (“puncture valve”) 7, демпфер 9, пневматический цилиндр VIT – системы 10. Топливо подводится в полость между корпусом и втулкой и через всасывающий клапан проходит в полость нагнетания.

При нагнетательном ходе плунжера, когда его верхняя кромка перекрывает отсечное отверстие, топливо начинает подаваться вверх через центральное отверстие в корпусе всасывающего клапана и крышки к 2-м форсуночным трубопроводам 8. Плунжер имеет 2 отсечных кромки. В конце хода нагнетания, когда эти кромки откроют отсечные отверстия, струи отсечного топлива воспринимаются отсечными болтами 5. Волновые явления на всасывании гасятся поршневым демпфером 9. Активный ход плунжера регулируется топливной рейкой 1, разворачивающей плунжер. Угол опережения подачи регулируется рейкой 2, которая при перемещении поднимает или опускает втулку плунжерной пары 3 (с помощью винтовой резьбы). Рейка 2 перемещается автоматически в функции положения топливной рейки 1 с помощью специальной следящей системы с пневматическим актуатором (VIT – цилиндром 10).

На прерыватель топливоподачи замкнута система защиты двигателя. При получении сигнала “Стоп” дизелю воздух системы управления подается по стрелке А на воздушный поршень прерывателя (рис. 20, а), поршень перемещается вниз и открывает перепускной топливный клапан. Топливо уходит из насоса по стрелке C, подача топлива к форсункам прекращается. Всасывающий клапан ТНВД (рис. 20, б) конического типа нагружен слабой пружиной. При нисходящем движении плунжера в полости нагнетания создается разрежение. Под действием этого разрежения и давления топливоподкачивающего насоса конический всасывающий клапан поднимается вверх и открывает доступ топливу по стрелке D в полость нагнетания. При нагнетательном ходе плунжера всасывающий клапан садится на седло и разобщает полости всасывания и нагнетания.

В двигателях старой конструкции прерыватель топливоподачи отсутствовал, всасывающий клапан при той же внешней конструкции корпуса был пластинчатого типа, система VITСистемы VIT отсутствовала. Угол опережения подачи мог быть изменен только на стоянке двигателя путем разворота топливного кулака на распределительном валу или путем изменения количества регулировочных прокладок между втулкой плунжера и крышкой насоса. Топливный кулак разворачивался на валу после подачи масла под давлением более 900 бар в полость между кулаком и валом. Таким же образом топливный кулак может быть развернут и в современных моделях двигателей.

В современных двигателях ряда МС с диаметром цилиндров менее 500 мм фирма MAN-B&W устанавливает ТНВД, у которых начало подачи изменяется в зависимости от величины активного хода плунжера за счет сложной конфигурации верхней кромки плунжера. Такую конструкцию ТНВД фирма применяла на многих двигателях более ранних модификаций типа L-GFCA. Бесспорно, она проще по конструкции и в эксплуатации, чем конструкция с VIT – цилиндрами, и обеспечивает такие же возможности варьирования угла опережения подачи топлива.

В электронно-управляемых двигателях типа МЕ-С топливный насос высокого давления, индивидуальный для каждого цилиндра, приводится от системы гидравлики с давлением порядка 200 бар (рис. 21). Насос – гладкоплунжерный; плунжер насоса изготовлен заодно с поршнем толкателя гидравлического цилиндра. Закон впрыска и моменты топливоподачи задаются процессором путем задания закона изменения давления масла, поступающего в гидравлический цилиндр. Каждый ТНВД имеет мембранный аккумулятор для компенсации падения давления в системе гидравлики в моменты впрыска топлива. Форсуночный трубопровод и форсунка – такой же конструкции, что и в дизелях с механическим управлением.

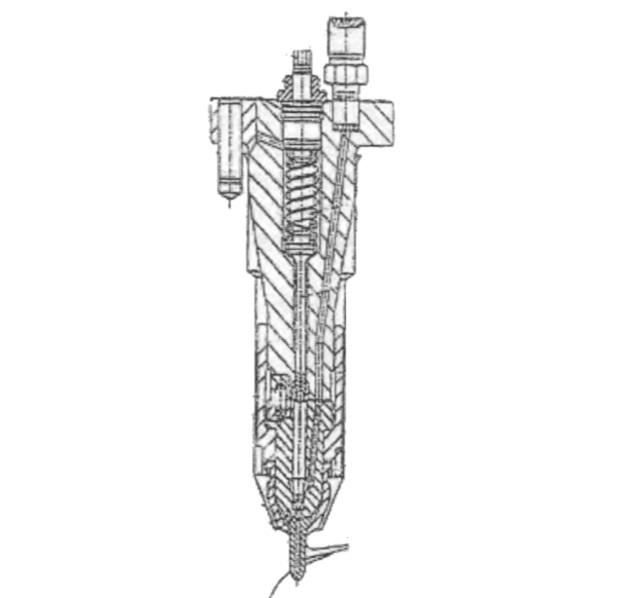

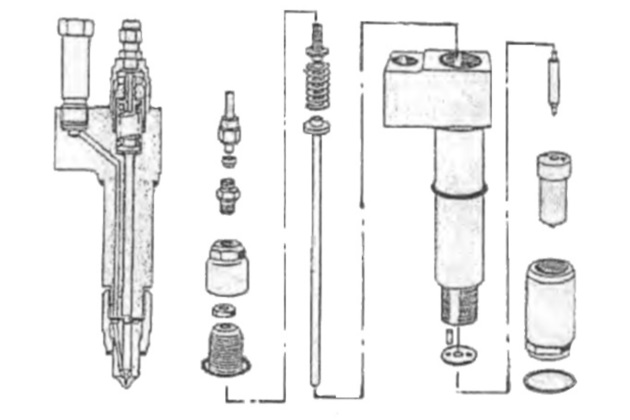

Форсунка двигателей B&W, начиная с модели K-GF и кончая современными двигателями, не претерпела каких-либо существенных изменений. Это – неохлаждаемая форсунка с центральным подводом топлива и боковыми сопловыми отверстиями (рис. 22). Каждый цилиндр обычно имеет 2-3 форсунки.

а – с нижним расположением; б – с верхним расположением скользящего клапана

Форсунка включает в себя основные детали:

- головку;

- соединительную гайку;

- корпус;

- пружину;

- упор;

- пружину скользящего клапана;

- скользящий клапан;

- шпиндель;

- иглу форсунки;

- распылитель.

Давление открытия иглы форсунки не регулируется – оно обеспечивается на уровне обычно 280-300 бар за счет высокой технологической культуры изготовления деталей.

Особенностью форсунки является её постоянная прокачка топливом даже при неработающем двигателе. Это гарантирует прогрев системы и запуск двигателя на самом высоковязком топливе. Под действием давления, развиваемого топливоподкачивающим насосом, топливо поднимает всасывающий клапан ТНВД, поступает в форсуночный трубопровод и в форсунку (по стрелке В), через рециркуляционное отверстие, малого диаметра А проходит через внутренние полости форсунки и по стрелке С идет в рециркуляционную магистраль и на всасывание подкачивающего насоса.

Читайте также: Сокар – яхта Мохаммеда Аль-Файеда

Таким образом, при работе топливоподкачивающего насоса топливная система прогрета и находится в постоянной готовности к запуску двигателя на тяжелом топливе. При работе двигателя, когда в форсунку поступает волна давления от ТНВД, при давлении более 10-15 бар поднимается скользящий клапан 7 (“slide valve“) и перекрывает рециркуляционное отверстие А. Давление в форсунке возрастает до давления 280-300 бар, при котором поднимается игла форсунки 8, форсунка подает топливо в цилиндр при максимальном давлении до 700-800 бар. По окончании подачи насосом при снижении давления на дифференциальную площадку иглы форсунки до давления закрытия иглы впрыск топлива в цилиндр прерывается. При снижении давления ниже 10-15 бар скользящий клапан 7 открывает рециркуляционное отверстие А, топливо снова рециркулирует через форсунку до следующего впрыска.

Фирма несколько изменила конструкцию форсунки, не изменяя общего принципа ее функционирования. Это изменение показано на рис. 22, б. Как видно, скользящий клапан вынесен из шпинделя в верхнюю часть форсунки. Такое решение упростило конструкцию шпинделя, однако ухудшило прогрев деталей форсунки. Последние разработки фирмы – форсунки «скользящего типа» (Slide type), в которых при отсутствии впрыска сопловые отверстия распылителя перекрываются для предотвращения подтекания топлива в цилиндр дизеля.

Конструкция ТНВД клапанного типа двигателей Sulzer традиционно используется фирмой и во многом отличается от рассмотренных ранее конструкций топливной аппаратуры малооборотных двигателей. Прежде всего, фирма традиционно использует ТНВД клапанного типа. Насос имеет 2-блочную компоновку – в одном блоке размещаются 2 ТНВД. В самых ранних модификациях, включая двигатели типа RD, ТНВД имели только всасывающий и нагнетательный клапаны. В последующих модификациях, начиная с двигателей типа RND, в насосе появился еще один клапан – отсечной. Насос достаточно просто отключается на ходу двигателя вручную путем поворота эксцентричной шайбы, которая задерживает плунжер в его верхнем положении. В двигателях RTA топливные насосы остались прежней конструкции. Добавилась лишь система VIT — для корректировки угла опережения подачи топлива с изменением нагрузки двигателя (рис. 23).

Форсунка малооборотных двигателей Sulzer с контурным газообменом имела общепринятые конструктивные решения – многодырчатый распылитель, возможность регулировки давления затяга иглы, охлаждаемый распылитель. Особенностью форсунки было – использование в системе охлаждения в качестве рабочего тела охлаждающей воды. В связи с переходом на прямоточную продувку фирма вынуждена была отказаться от одной центральной форсунки, и перешла на 2-3 форсунки на цилиндр (в зависимости от диаметра цилиндра) с боковым расположением сопловых отверстий (рис. 24).

Форсуночные трубки всех судовых дизелей – это стальные цельнотянутые бесшовные трубки, способные работать при высоких давлениях. В малооборотных двигателях, работающих на тяжелом топливе, все форсуночные трубки имеют защитный кожух с дренажом протечек (рис. 27). Некоторые двигатели имеют защиту – при появлении топлива в полости защитного кожуха из-за неплотностей соединений или трещины трубки высокого давления цилиндр отключается.

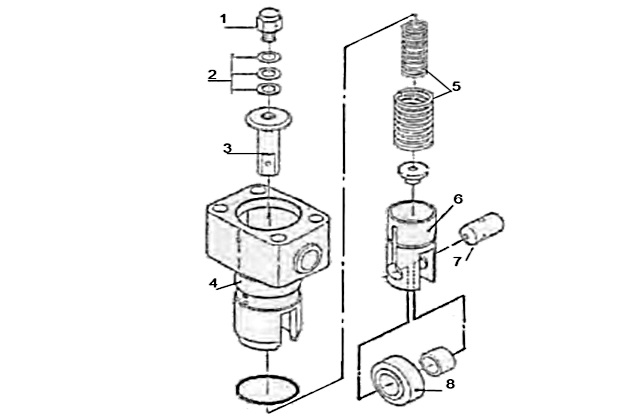

Практически исключительное распространение на судовых вспомогательных двигателях получили топливные насосы высокого давления золотникового типаТопливные насосы золотникового типа с регулированием по концу подачи, с нагнетательным клапаном на входе в форсуночный трубопровод (типа Бош, рис. 26). Основной узел насоса – это прецизионная плунжерная пара, включающая в себя плунжер 7 и втулку 2, которая комплектуется на заводе-изготовителе и при необходимости может быть заменена только в комплекте.

Как правило, в судовых дизелях плунжер имеет две симметричные косые кромки, регулирующие цикловую подачу. В корпусе ТНВД напротив отсечных отверстий втулки устанавливаются каленые отсечные болты 3. На рисунке показаны конусные отсечные болты, рассеивающие струю отсечного топлива и снижающие кавитацию деталей насоса. Болты могут иметь и плоскую поверхность. Регулировка цикловой подачи топлива достигается поворотом плунжера с помощью поворотной втулки 5 и зубчатой рейки 4, изменяющей момент отсечки. Нагнетательный клапан, размещенный в штуцере 1, значительно влияет на величину цикловой подачи топлива, поскольку снижает потери топлива при отсечке и обеспечивает повышение давления впрыска в цилиндр дизеля.

Привод толкателя рассмотренного выше насоса дан на рис. 27. Корпус 4 толкателя крепится к станине болтами.

Толкатель 6 с роликом 8 получает движение от топливного кулака на распределительном валу. Толкатель нагружен пружинами 5, которые прижимают ролик к кулаку. Хвостовик плунжера опирается на каленый болт 1.

Регулировочные шайбы 2 служат для изменения момента начала подачи ТНВД (в небольшом диапазоне).

Среднеоборотные судовые двигатели обычно имеют форсунки “классического” типа – с многодырчатым распылителем, регулируемым давлением затяга иглы форсунки, чаще всего с охлаждением дизельным топливом. Форсунки могут работать как на легких, так и на тяжелых сортах топлива (вплоть до LFO-380).

Показанная на рис. 28 «многодырчатая» форсунка не имеет охлаждения. Ее особенностью является верхнее расположение пружины, которая “запирает” иглу форсунки через длинный шток.

Масса штока создает дополнительную силу инерции при подъеме иглы, что является недостатком такой конструкции. У маломощных дизелей может быть форсунка «однодырчатая» – штифтового типа.

Система охлаждения

Задача обеспечения приемлемого теплового состояния деталей двигателя решается частично системой смазки, но в основном – системой охлаждения. У всех судовых двигателей имеется система водяного охлаждения зарубашечного пространства и крышки, могут быть автономные системы охлаждения форсунокТепловое состояние и охлаждение форсунок, поршней, продувочного воздуха. Принципиально система охлаждения зарубашечного пространства может быть одноконтурной или двухконтурной. В одноконтурной системе забортная вода подается непосредственно на охлаждение цилиндров. На современных морских судах такие системы не применяются.

Как правило, система охлаждения современного дизеля включает в себя 2 контура охлаждения: высокотемпературный, предназначенный для охлаждения цилиндров, и низкотемпературный, предназначенный для отвода теплоты от высокотемпературного контура, охлаждения продувочного воздуха и смазочного масла.

Читайте также: Использование радиолокатора для расхождения

Высокотемпературный контур заполнен пресной водой, включает в себя циркуляционный насос, холодильник воды, расширительную цистерну. На рис. 29 показана типичная схема такой системы охлаждения главного судового дизеля. Она включает в себя два центробежных насоса пресной воды 9 с электроприводом, паровой подогреватель 10, воздухоотделитель 5, расширительный бачок 6, холодильник 7.

Холодильник охлаждается забортной водой (на схеме контур забортной воды не показан) или пресной водой «центральной» системы охлаждения. Как правило, на современных судах перед холодильником обычно устанавливается вакуумный опреснитель, утилизирующий тепло контура охлаждения, выполняющего роль дополнительного холодильника. В системе охлаждения двигателя циркулирует пресная вода с присадками против коррозии и образования накипи. Пополняется система от судового гидрофора. На современных судах, как правило, используются холодильники пластинчатого типа. На судах старой постройки чаще применялись трубчатые холодильники. Вода на охлаждение цилиндров подается под давлением 2,5-3 бар при температуре 60-77 °С. Температура воды на выходе из цилиндров обычно находится в пределах 70-85 °С.

При оснащении двигателя системой водяного охлаждения поршней или системой охлаждения форсунок – принципиально системы незначительно отличаются от рассмотренной выше. Системы имеют насос, расширительный бачок, холодильник. В малооборотных двигателях Sulzer с водяной системой охлаждения поршней каждый поршень имеет 2 телескопических трубки для подвода и отвода охлаждающей воды. В системах охлаждения форсунок в качестве рабочего тела может быть пресная вода (двигатели Sulzer), масло (двигатель ВАН22 Sulzer), дизельное топливо (большинство главных и вспомогательных двигателей с охлаждаемыми форсунками). Современные малооборотные двигатели MAN-B&W системы охлаждения форсунок не имеют.

В системах охлаждения вспомогательных двигателей вместо 2-ух электроприводных насосов может быть использован один навешанный на каждый дизель центробежный насос пресной воды, подогреватель отсутствует. Навешанные центробежные насосы с приводом от коленчатого вала аналогичны показанному на рис. 30. Уплотнение вала здесь обеспечивается механическим сальником. Возможно использование навешанных на каждый дизель и насосов забортной воды, однако более распространенным решением является наличие одного автономного насоса забортной воды с электрическим приводом на всю группу вспомогательных дизелей.

Низкотемпературный контур охлаждения на старых судах представлял собой контур охлаждения забортной воды. Как правило, забортная вода прокачивалась из-за борта за борт центробежным насосом с электрическим приводом. Иногда в контуре имелся терморегулятор, который при низкой температуре забортной воды поддерживал заданную (обычно 20 °С) температуру. На современных судах низкотемпературный контур в виде центральной системы охлаждения является замкнутым, заполнен пресной водой, которая в свою очередь охлаждается забортной водой. В таком низкотемпературном контуре циркулирует пресная вода под давлением 1-2,5 бар с температурой, обычно на 10 °С превышающей температуру забортной воды, но не ниже 20 °С. Для циркуляции воды используются центробежные насосы с электрическим приводом. Холодильники продувочного воздуха чаще всего охлаждаются забортной водой от системы забортной воды. Однако в последние годы все чаще применяют вариант охлаждения продувочного воздуха дизеля пресной водой от центральной системы охлаждения.

Система газовыпуска и наддува

Практически все главные и вспомогательные дизели современных судов морского флота оснащены системой газотурбинного наддува, обеспечивающего более высокую мощность за счет увеличения весового заряда воздуха в цилиндрах. Основное требование к системе — достаточное воздухоснабжение дизеля на всех режимах эксплуатации. Наддув может отсутствовать лишь на двигателях спасательных шлюпок, аварийных дизель-генераторов или двигателях иных аварийных агрегатов.

На главных дизелях старых моделей сравнительно низкого уровня форсировки большое распространение имели импульсные системы наддува, в которых на каждую газовую турбину работали преимущественно 3 цилиндра. Современные главные судовые дизели имеют систему наддува при постоянном давлении (рис. 31). Выхлоп из всех цилиндров осуществляется в выхлопной ресивер 1 большой емкости. Энергия импульса газовыхлопа частично используется с помощью преобразователя импульса 2. На режимах полных нагрузок турбонагнетатель 4 сжимает воздух до избыточного давления 1,4-2,6 бар; при этом его температура повышается до 165-190 °С.

В холодильнике 5 воздух охлаждается до температуры 30-40 °С забортной водой. Из холодильника воздух поступает через автоматические невозвратные пластинчатые клапаны 9 в продувочный ресивер 6, откуда проходит в подпоршневые полости цилиндров и при открытии продувочных окон идет на продувку цилиндра.

На сниженных нагрузках двигателя, когда давление продувочного воздуха падает до 0,4-0,5 бар, автоматически включаются две электровоздуходувки 7, расположенные с торцев продувочного ресивера. За счет разрежения, создаваемого электровоздуходувками, открываются невозвратные клапаны 8 и закрываются пластинчатые клапаны 9. Воздуходувки засасывают воздух из короба продувочного ресивера и подают его в ресивер, минуя пластинчатые клапаны. Воздуходувки выключаются автоматически, когда давление в продувочном ресивере достигает величины 0,6-0,7 бар. Предельное давление выключения может быть поднято до 1,2-1,3 бар в системах, неустойчивых в отношении помпажа.

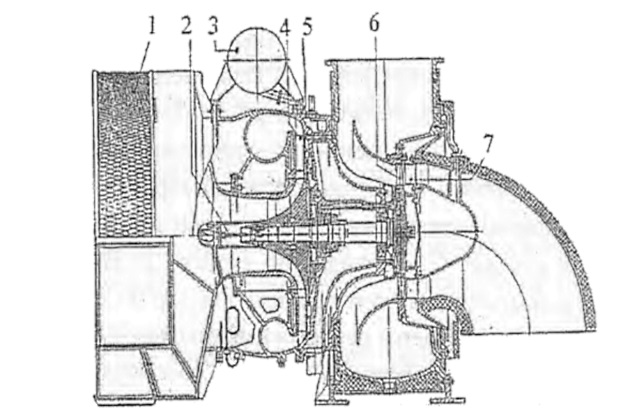

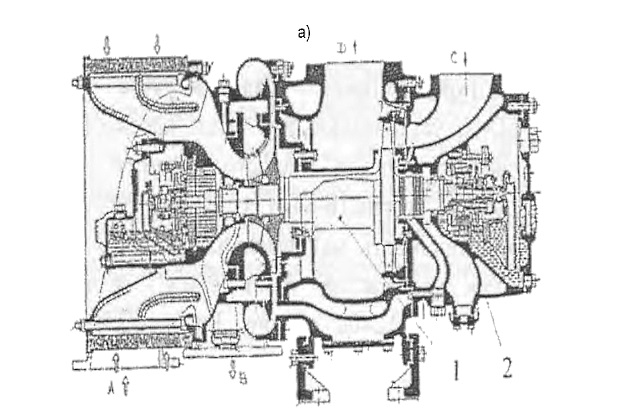

Турбокомпрессор для наддува фирмы MAN, установленный в выше рассмотренной системе наддува главного судового дизеля, показан на рис. 32.

Его параметры: производительность максимальная 9,6-10,9 м³/час (при температуре газов 600 °С) и частоте вращения 12 400 об/мин. Его особенностью является использование подшипников скольжения, смазка подшипников – от циркуляционной системы смазки судового двигателя. В аварийном случае (при обесточивании судна) смазка подшипников турбокомпрессора до его остановки обеспечивается запасом масла в аварийном масляном бачке 3, расположенном сверху.

Следует заметить, что различные производители даже одних и тех же моделей двигателей могут применять различные компоновки систем наддува – разное количество агрегатов наддува, их типов, способов смазки подшипников и охлаждения агрегатов. Так, двигатели 6S70MC постройки Mitsui Engineering & Shipbuilding Со, ltd, Япония, установленные на танкерах грузоподъемностью 150 тысяч тонн, оснащены одним газотурбонагнетателем, рассмотренным выше. Аналогичные двигатели постройки Hyundai, установленные на танкерах той же грузоподъемности корейской постройки, имеют два газотурбонагнетателя VTR.

Вспомогательные двигатели оснащаются системами наддува как импульсными, так и при постоянном давлении. Импульсный наддув применяется чаще, поскольку работает лучше при резком изменении нагрузки, хотя и уступает наддуву при P = const по эффективности. Состав системы газовыпуска и наддува рассмотрим на примере судового 4-тактного 6-цилиндрового дизеля с импульсным наддувом марки DL-24 (рис. 33). Порядок работы цилиндров 1-5-3-6-2-4.

Как видно из рис. 33, а, дизель имеет 2 газовыпускные трубы; в верхнюю трубу 1 идут газы из цилиндров 1, 2, 3, в нижнюю 2 – из цилиндров 4, 5 и 6. Эти трубы подводят газ к газовой турбине турбокомпрессора для наддува 4, показанного на рис. 33, б в правом нижнем углу. После работы в газовой турбине газы уходят из турбины вверх в выхлопную трубу 5 и в атмосферу.

Газовая турбина раскручивает центробежный компрессорЦентробежный компрессор, который засасывает из машинного отделения воздух и подает его под давлением в трубы 6 в холодильник продувочного воздуха 7 (рис. 33, б). Сжатый воздух охлаждается забортной водой и подается в продувочный ресивер 8 и в патрубки 9 на воздухоснабжение цилиндров.

Читайте также: Международные правила предупреждения столкновений на море – Часть А. МППСС-72

Турбокомпрессор для наддува ВВС типа VTR 201, используемый в приведенной выше схеме наддува, показан на рис. 34, а. Агрегат включает в себя осевую одноступенчатую газовую турбину и центробежный компрессор, сидящие на одном валу 1. Газы заходят на турбину по стрелке С и выходят по стрелке D. Воздух засасывается через воздушный фильтр по стрелке А и нагнетается центробежным колесом через лопаточный диффузор и улитку в напорную трубу по стрелке В. Особенностью показанного на рисунке турбокомпрессора является использование шариковых подшипников вала (позиции 3 и 5) и работа подшипников в масляной ванне. Масло заливается порознь в полости концевых валов компрессорной (рис. 34, б) и турбинной (рис. 34, с) частей в количестве по 0,8 литра и меняется через 500-1 000 часов работы. На подшипники масло подается масляными дисками 4 и 6. На турбонагнетателях ВВС большой размерности для смазки подшипников устанавливаются специальные насосы с компрессорной и с газовой стороны, которые меняются вместе с подшипниками по выработке моторесурса через 8-16 тысяч часов.

Характеристика систем управления, аварийно-предупредительной сигнализации и защиты главного судового дизеля

Основное требование к системе управления – ее надежность, поскольку от своевременного изменения режима работы главного двигателя зависит безопасность судна.

Для обеспечения надежности современные главные судовые дизели могут управляться с трех постов управления:

- дистанционно с мостика;

- дистанционно из центрального поста управления машинного отделения;

- с аварийного поста, расположенного непосредственно на дизеле. Системы дистанционного управления являются автоматизированными.

Как правило, управление с мостика осуществляется при маневрировании судна или на полном ходу при безвахтенном обслуживании машинного отделения. При наличии вахты в машинном отделении или при неполадках системы автоматизированного управления с мостика управление главным дизелем передается в центральный пост управления машинного отделения. Если выходит из строя и эта система автоматизированного управления – управление переводится непосредственно на аварийный пост управления дизеля.

Главный дизель имеет элементы автоматического поддержания параметров его работы на заданном уровне, систему аварийно-предупредительной сигнализации о превышении параметров сверх заданного предела и систему защиты по критическим параметрам.

Элементы автоматики поддерживают на заданном уровне:

- давление воздуха в системе управления и защиты (7 бар);

- частоту вращения двигателя, заданную оператором;

- температуру циркуляционного масла на входе в двигатель (в пределах 40-50 °С);

- температуру охлаждающей воды на входе в дизель (в пределах 68-78 °С);

- уровень масла в лубрикаторах цилиндровой смазки;

- вязкость тяжелого топлива на входе в дизель (рекомендуется 10-15 cSt, предельно допустимо – 19-20 cSt).

Система аварийно-предупредительной сигнализации подает световой и звуковой сигнал, если какие-то параметры работы дизеля превышают установленные пределы.

Такими параметрами являются:

- температура подшипников (упорного, рамовых, мотылевых, головных, крейцкопфных) – обычно не более 60-70 °С;

- температура газов по цилиндрам, перед и после турбонагнетателя, в утилизационном котле, отклонение температуры газа по цилиндрам от среднего значения сверх допустимого (обычно 50 °С);

- давление и температура в различных точках систем циркуляционной смазки и смазки распределительного вала, температура масла и наличие потока на выходе из системы охлаждения поршней, перепад давления на масляных фильтрах, уровень масла в циркуляционной цистерне;

- давление и температура масла на турбокомпрессоре для наддува;

- наличие уровня масла в лубрикаторах цилиндровой смазки;

- давление, температура, вязкость топлива; перепад давления на топливном фильтре; наличие протечек топлива на линии высокого давления; минимальный уровень топлива в расходной цистерне;

- давление и температура в системах охлаждения пресной и забортной воды (максимально допустимая температура охлаждающей воды на выходе из цилиндров не превышает 90 °С); уровень воды в расширительной цистерне;

- давление и температура на линии продувочного воздуха; сигнализация пожара в подпоршневой полости цилиндров (120 °C);

- давление в системе пускового воздуха, в системах управления и защиты.

Система защиты двигателя по критическим параметрам предусматривает два варианта защиты: автоматическую остановку дизеля (Shut down) или снижение частоты вращения до минимальной (Slow down) при достижении критического параметра.

Дизель автоматически останавливается:

- при срабатывании регулятора предельной частоты вращения (Overspeed): предельная частота вращения обычно устанавливается на 15 % больше номинальной или на 7 % больше паспортной (Maximum continuous ration);

- при снижении давления масла на входе в подшипники главного движения (0,8-1,3 бар), на распределительный вал (1,5 бар) и на входе в турбонагнетатель (0,6 бар);

- при повышении температуры в упорном подшипнике (более 85 °С) (иногда предусматривается остановка дизеля).

Снижение оборотов (Slow down) предусматривается при:

- срабатывании детектора масляного тумана в картере дизеля;

- пожаре в подпоршневой полости;

- отсутствии масла в лубрикаторе цилиндровой смазки;

- снижении давления масла в системе охлаждения поршней и на подшипники главного движения сверх установленного (1-1,5 бар);

- повышении температуры масла на входе в двигатель (60 °С), в подшипниках главного движения (70-75 °С) и распределительного вала, на выходе из системы охлаждения поршней (70 °С), отсутствии потока масла охлаждения поршня;

- возрастании температуры газа на выходе из цилиндра или отклонении температуры в цилиндре от среднего значения, более регламентированного (регламентированные значения, например, 430 °С и ±50 °С, характерны для которых дизели MAN B&W);

- при снижении давления охлаждающей воды или повышении температуры воды на выходе из цилиндра (более 90-95 °С).

Во всех случаях срабатывания защиты необходимо устранить неисправность, разблокировать защиту («сквитировать» сигнал) и только после этого запускать дизель или увеличивать его частоту вращения.

Автоматика и защита дизель-генератора включает в себя элементы автоматики: однорежимный регулятор частоты вращения, регуляторы температуры масла и температуры охлаждающей воды, регулятор вязкости топлива, – и защиты: по предельной частоте вращения, по давлению и температуре смазочного масла, по давлению и температуре охлаждающей воды, по температуре продувочного воздуха после воздушного холодильника, по температуре выхлопных газов, по давлению и вязкости топлива, по протечкам топлива, по низкому давлению пускового воздуха.

В качестве регулятора частоты вращения дизель-генераторов преимущественное применение на судах имеют центробежные регуляторы Woodward типа UG-8. Для регулирования температуры масла в системе циркуляционной смазки обычно используются термостатические 3-ходовые клапаны (рис. 15). Поддержание заданной температуры в системе охлаждения (на входе в двигатель) обычно осуществляется с помощью регуляторов температуры непрямого действия. Уровень температуры устанавливается механиком. При работе дизеля на тяжелом топливе вязкость топлива поддерживается на заданном уровне с помощью регулятора вязкости, аналогичного по конструкции для систем топлива главного и вспомогательных двигателей.

Читайте также: Аварийное радиооборудование

Защита дизеля предусматривается в виде аварийно-предупредительной сигнализации (когда те или иные параметры достигают установленных производителем значений – включается звуковая и световая сигнализация) и в виде автоматической остановки дизеля. Как правило, автоматическая остановка дизель-генератора предусматривается по 4-м параметрам: по частоте вращения – когда частота вращения примерно на 15 % превышает нормальное значение; по давлению масла на входе в дизель, по температуре масла на входе в дизель и по температуре охлаждающей воды на выходе из цилиндров. Предельные параметры устанавливаются производителем. По давлению масла – это обычно 2,5-3,5 бар, по предельной температуре масла и охлаждающей воды – 85-95 °С.

Качественная информация, хорошо что здесь представлены не только картинки, но и их разбор!