Типы роторных насосов включают множество решений, каждое из которых подходит для специфических задач. Шестеренные насосы обеспечивают стабильный поток и высокую эффективность, что делает их идеальными для подачи вязких жидкостей. Винтовые насосы, в свою очередь, хорошо справляются с измельчением и перемешиванием сред. Пластинчатые насосы обладают высокой надежностью и просты в обслуживании, в то время как водокольцевые насосы особенно эффективны в условиях с высоким содержанием твердых частиц.

Все эти устройства находят свое применение в различных промышленных областях, от нефтехимии до автомобильной индустрии. Правильный выбор типа роторного насоса позволяет оптимизировать процессы и снизить затраты.

Общие сведения

Роторными называют объемные насосы с вращательными или вращательным и возвратно-поступательным движением рабочих органов. При движении рабочих органов в корпусе насоса объем полостей последнего, соединенных со всасывающим патрубком, увеличивается, а пространство полостей, соединенных с нагнетательным патрубком, уменьшается, что обеспечивает всасывающее и нагнетающее действие при отсутствии клапанов.

Роторные насосы классифицируют по следующим основным признакам:

- по характеру движения рабочих органов – роторно-врашательные, роторно-поступательные;

- по направлению перемещения жидкой среды – зубчатые (шестеренные), винтовые;

- по виду рабочих органов – пластинчатые, роторно-поршневые.

На судах применяют шестеренные, винтовые, пластинчатые и роторно-поршневые насосы.

Роторные насосы отличаются от поршневых более равномерной подачей и не требуют воздушных колпаков. Они имеют небольшие габариты и массу, просты и надежны в работе, могут быть непосредственно соединены с быстроходными двигателями. Большинство роторных насосов обладает свойством самовсасывания.

Эти насосы применяют для перекачивания вязких жидкостей, что при малых зазорах между корпусом и роторами обеспечивает малые внутренние протечки, так как сама жидкость образует надежное уплотнение. Для перекачивания маловязких жидкостей эти насосы малоэффективны. Недостаток роторных насосов – непригодность для перекачивания жидкостей с механическими примесями вследствие интенсивного увеличения зазоров и возрастания объемных потерь. На судах Пластинчатые и роторно-поршневые насосы на морских судах – конструкция и характеристикироторные насосы применяют в качестве масляных, топливных и для гидроприводов.

Шестеренные насосы

Шестеренные насосы широко применяют в судовых системах и установках для перекачивания вязких жидкостей с подачей до 10 м3/ч при давлениях до 1 МПа. Эти насосы выполняют с внешним и внутренним зацеплением. По типу зуба шестерен различают насосы:

- с прямозубыми;

- косозубыми;

- и шевронными шестернями.

Насосы обычно выполняют с приводом от электродвигателя через эластичную муфту одноступенчатыми, двухроторными, однопоточными, но применяют и трехроторные двухлоточные. На судах применяются главным образом насосы с внешним зацеплением с эвольвентным профилем зуба и двумя одинаковыми шестернями.

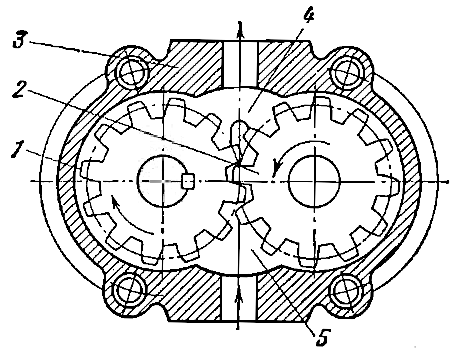

Схема такого насоса показана на рис. 1.

В расточке корпуса 3 насоса расположены ведущая 1 и ведомая 2 шестерни, которые вращаются с малыми радиальными и осевыми зазорами с корлусом и его торцевыми крышками. При врашении шестерен в приемной камере 5 зубья шестерен выходят из зацепления, объем камеры увеличивается и в ней создается разрежение. Жидкость поступает в насос, заполняет впадины между зубьями шестерен, которые переносят ее в напорную камеру 4. Здесь жидкость вытесняется в напорный трубопровод зубьями шестерен, вступающими в зацепление.

Подача насоса находится определением объема жидкости, вытесняемой соприкасающимися профилями зубьев сцепляющихся шестерен.

Мгновенная подача насоса будет зависеть от положения точки зацепления, которая перемещается с начала вступления в зацепление одной пары зубьев по профилю одного зуба от его основания до вершины, а второго – от вершины до основания, пройдя при этом путь по высоте каждого зуба, равный 2 m, где m – модуль зацепления. Подача насоса определяется лишь параметрами зацепления и не зависит от объемов впадины и зуба.

При сохранении условий зацепления уменьшение толщины зуба приведет к увеличению вредного пространства без изменения расчетной подачи насоса.

У прямозубых шестерен утечки через зазор между соприкасающимися зубьями невелики, что важно для малых подач, а в шестернях отсутствуют осевые усилия. Недостатками таких шестерен являются большие напряжения в зубьях при передаче мощности и их быстрый износ. Поток перекачиваемой жидкости неравномерен.

Точки соприкосновения сцепляющихся зубьев образуют подвижную линию уплотнения, отделяющую полость нагнетания от полости всасывания. Для непрерывности этого уплотнения необходимо, чтобы до выхода из зацепления одной пары зубьев в зацепление вступала вторая пара. При этом между двумя линиями зацепления во впадинах шестерен образуется замкнутый объем жидкости. Чтобы облегчить перетекание жидкости из одной части защемленного объема в другую, уменьшают толщину зуба, обеспечив зазор между нерабочими поверхностями соседних зубьев.

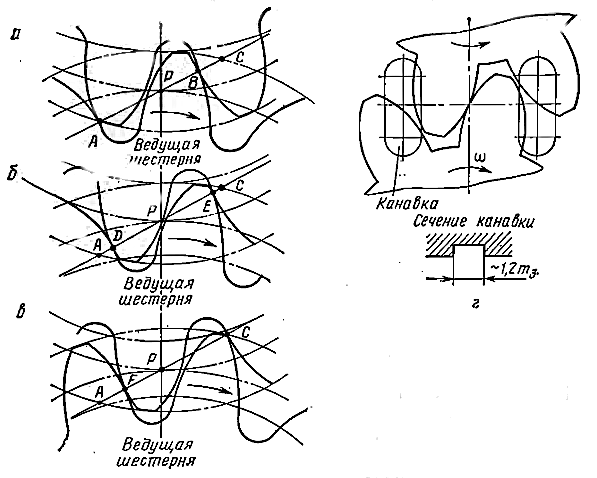

На рис. 2 показано изменение защемленного объема от начала вступления в зацепление новой пары зубьев в точке А, когда возникает защемленный объем (рис. 2, а), до момента выхода из зацепления предыдущей пары в точке C (см. рис. 2, в).

шестерен, которые переносят ее в напорную камеру

При положении шестерни, когда обе точки зацепления D и E будут расположены симметрично относительно полюса P зацепления (рис. 2, б), защемленный объем будет минимальным; т. е. при повороте шестерен из положения а в положение б защемленный объем уменьшается, а при дальнейшем повороте шестерен до положения в (рис. 2, в) возрастает.

При сжатии жидкости в защемленном объеме ее температура и давление повышаются, вследствие чего часть жидкости истекает через зазоры. Затем защемленный объем увеличивается и в нем создается вакуум, так как пополнения жидкости через зазоры не происходит. Для этого нужны соответствующие давления. Жидкость вскипает – возникает кавитация. Из жидкости выделяется растворенный воздух, и паровоздушная смесь при выходе зубьев из зацепления поступает во всасывающую полость насоса, уменьшая его массовую подачу. При перекачке масла при этом образуется стойкая пена, значительно ухудшающая работу насоса.

Чтобы исключить сжатие жидкости во впадинах, негбходимо соединить запертый объем в момент б с полостью нагнетания, в период расширения в-с полостью всасывания. Это обычно достигается с помощью специальных канавок в торцевых стенках корпуса, показанных на рис. 2, г. Однако полностью исключить явление сжатия жидкости не удается.

Насосы с косозубыми шестернями обеспечивают плавность зацепления и меньшие напряжения в зубьях, так как в зацеплении находится несколько пар зубьев. Хотя поток подачи плавный и нет опасности защемления жидкости, но при передаче крутящего момента от привода в шестернях возникает осевое усилие.

Две пары косозубых шестерен с правым и левым наклоном зубьев образуют шевронные шестерни, у которых осевые усилия в каждой паре шестерен взаимно уравновешиваются.

На реверсивных ДВС для системы смазки иногда навешены двухроторные реверсивные Судовые шестеренные насосы – расчет параметров и эксплуатационные особенностишестеренные насосы. Обе камеры насоса снабжены самодействующими всасывающими и нагнетательными клапанами, обеспечивающими нужное направление подачи при любом направлении вращения шестерен.

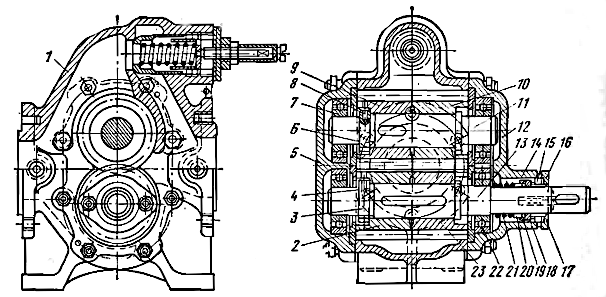

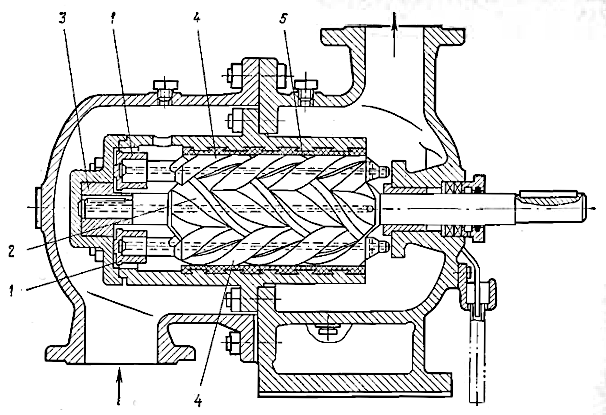

На российских судах распространен шестеренный насос типа Р3, показанный на рис. 3.

Насос имеет чугунный корпус 1 с передней 12 и задней 5 крышками. Ведущий ротор 13 – стальной вал, на котором шпонкой закреплены две косозубые шестерни 2 и 23 с правой и левой нарезками, образуя шеврон. На вал ведомого ротора 11 насажены такие же шестерни 9 и 10, из которых одна на шпонке, а вторая сидит свободно для возможности самоустановки. От осевого смещения шестерни 9 и 2 зафиксированы кольцами 3 и 6, закрепленные винтами 4 и 8. Роторы опираются на шарикоподшипники 7 и 22. Торцевое уплотнение вала 13 находится в приливе 14 крышки 12 и состоит из стальной пяты 18, чугунного подпятника 15 с резиновым амортизатором 16, стального упорного кольца 20, резинового уплотняющего кольца 19, пружины 21 и чугунной крышки 17. Все трущиеся части насоса смазываются перекачиваемой жидкостью.

Для определения теоретической подачи шестеренного насоса предложено много формул, дающих различные результаты. Для достаточно точного (до 1-3 %) определения теоретической подачи насоса Qт, (дм3/с) с некорригированным зубом можно пользоваться формулой, предложенной Е. М. Юдиным,

где:

- b и m – ширина шестерни и модуль зацепления, мм;

- n – частота вращения шестерен, об/с;

- z – число зубьев шестерни.

Для шестерен с корригированным зубом в формулу (1) надо вместо z подставить число, на единицу большее действительного числа зубьев.

Действительная подача насоса Q (дм3/с) будет:

где:

- ηо – объемный КПД, обычно принимаемый 0,80-0,85.

У насосов с прямозубыми шестернями пульсация подачи происходит с периодом, равным 2π/z, где z – число зубьев шестерни. Степень неравномерности подачи этих насосов:

Следовательно, шестерни с большим числом зубьев обеспечивают более установившийся характер движения жидкости. Колебания подачи у насосов со спиральными (косыми) зубьями практически могут отсутствовать.

В шестеренном насосе гидравлические потери составляют 1-2 %, так как скорости движения жидкости относительно рабочих органов и стенок проточных полостей незначительны, а местные сопротивления почти отсутствуют. Для упрощения гидравлические потери учитывают вместе с механическими потерями механическим КПД, принимая ηг = 1.

Объемные потери в шестеренных насосах можно разделить на потери от утечек и потери при всасывании. Утечки происходят через зазоры между торцевыми поверхностями шестерен и корпуса, радиальные зазоры между головками шестерен и расточкой корпуса и через неплотности контакта между зубьями, причем утечки через торцевые зазоры составляют 75-80 % всех утечек. Насосы высокого давления имеют автоматическую компенсацию этих зазоров.

Потери на всасывании определяются степенью заполнения жидкостью впадин шестерен в полости всасывания. При всасывании из жидкости выделяются растворенные в ней газы, уменьшая степень заполнения. С увеличением вязкости перекачиваемой жидкости уменьшаются утечки и степень заполнения впадин. Поэтому объемный КПД насоса до некоторого значения вязкости возрастает, а затем уменьшается. По мере износа значение объемного КПД уменьшается.

КПД шестеренного насоса резко уменьшается также с появлением явления кавитации. Условие бескавитационной работы насоса определяется выражением:

где:

- pк. в – давление в камере всасывания, Па;

- pц – давление, вызванное центробежными силами инерции жидкости, находящейся во впадине, Па;

- pп – давление насыщенных паров перекачиваемой жидкости Па;

- ρ – плотность перекачиваемой жидкости, кг/м3.

У шестеренных насосов Δpд обычно составляет 20-30 кПа.

Давление pц определяется по выражению:

где:

- ω – угловая скорость шестерен, рад/с;

- m – модуль зацепления, м;

- z – число зубъев шестерни.

Чтобы центробежные силы инерции существенно не влияли на всасывающую способность насоса, окружную скорость на начальной окружности шестерен принимают не выше 5-6 м/с.

Механические потери в насосе вызваны механическим трением в подшипниках, между зубъями шестерен, шестерен о стенки корпуса и крышек. Величина механического КПД с учетом гидравлических потерь для рабочего режима составляет ηм = 0,85÷0,90.

Полный КПД для судовых шестеренных насосов обычно находится в пределах 0,5-0,75.

Мощность шестеренного N (кВт) насоса:

где:

- Q – подача насоса, м3/с;

- p – давление нагнетания, кПа;

- η – общий КПД насоса.

Момент на ведущей шестерне M (Н · м), передаваемый приводом,

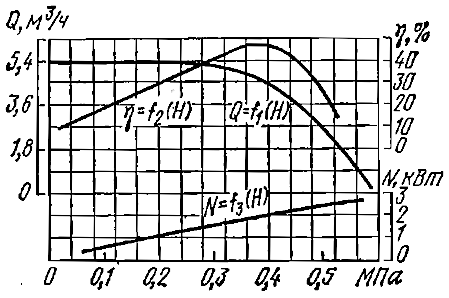

На рис. 4 приведены характеристики шестеренного насоса, у которых зависимость Q = f1 (Н) показывает, что с возрастанием напора подача насоса с ростом утечек уменьшается сначала незаметно, а затем все более резко.

Кривая η = f2 (Н) имеет максимум, показывающий нецелесообразность использования насоса при очень больших и чрезмерно малых давлениях нагнетания. Общий КПД невысок в первом случае по причине больших объемных потерь, а во втором – вследствие малых величин ηг и ηм, неизбежных у любых насосов при малой полезной мощности. Мощность насоса, как показывает зависимость N = f3 (Н), с увеличением напора непрерывно растет.

Кавитационные свойства шестеренных насосов определяются специальными испытаниями, в результате которых строят кавитационные характеристики. Допустимая вакуумметрическая высота всасывания для шестеренных насосов обычно находится доп в пределах:

Винтовые насосы

Винтовые насосы относятся к объемным, и подача жидкостей в них производится вращающимися винтами, находящимися в зацеплении. Перекачиваемая жидкость движется в корпусе насоса поступательно и при равномерном вращении винтов подается непрерывно без завихрения и пенообразования. Поступая из всасывающей камеры, жидкость заполняет впадины винтов и, попав в закрытые полости, движется вдоль винтов, а затем выталкивается в нагнетательную камеру.

Винтовые насосы разделяют:

- по зазору между нарезками винтов – на герметичные и негерметичные;

- по числу винтов – на одновинтовые и многовинтовые;

- по форме профиля винта в торцевом сечении – на насосы с циклоидальными, эвольвентно-циклоидальными и специальными профилями;

- по числу параллельных потоков жидкости – на однопроточные и двухпроточные;

- по направлению осей винтов – на горизонтальные и вертикальные.

Винтовые насосы – устройство и принцип действия на суднеВинтовые насосы непосредственно соединяются с быстроходными двигателями и поэтому имеют небольшие размеры и массу. Они отличаются равномерной подачей жидкости, малой зависимостью подачи от давления, простотой и надежной конструкцией, малошумностью при работе (примерно 80 дБ), довольно высоким КПД. Они допускают непрерывную работу в течение продолжительного времени, обладают самовсасыванием и хорошей всасывающей способностью.

Герметичные винтовые насосы применяются на судах для перекачивания чистых вязких жидкостей без механических примесей – масла и топлива. Негерметичные винтовые насосы могут перекачивать загрязненные жидкости, их применяют в зачистных системах танкеров. Недостатками герметичных насосов являются сложный профиль винтов и малые рабочие зазоры, что усложняет их изготовление. Негерметичные насосы имеют простой профиль и значительно большие зазоры между нарезками винтов. Они просты в изготовлении, но имеют низкий КПД.

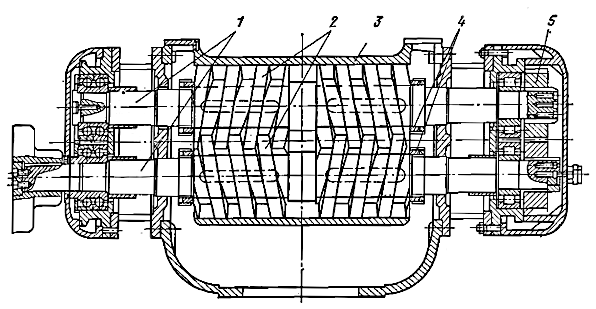

На рис. 5 показан трехвинтовой насос с циклоидальным зацеплением, имеющий один ведущий винт 2 и два симметрично . расположенных ведомых винта 4.

Нарезанные части винтов заключены в обойму 5, в которой они вращаются, как в подшипниках с небольшими зазорами. Для разгрузки винтов от действия осевых сил на торец ведущего винта надет разгрузочный поршень 3, а торцы ведомых винтов вставлены в разгрузочные стаканы 1.

Ведущий винт имеет специальную выпуклую двухзаходную нарезку, образующую рабочие камеры насоса. Ведомые винты имеют двухзаходную нарезку с шагом, равным шагу ведущего винта. Нарезки винтов имеют циклоидальный профиль и в местах взаимного касания образуют герметичное уплотнение. При вращении винтов их нарезки входят одна в другую и отсекают во впадинах ведущего винта ряд замкнутых объемов жидкости, перемещая их вдоль оси врашения от всасывающей полости к нагнетательной. Ведомые винты являются затворами рабочих камер ведущего винта.

Направление нарезки на ведущем и ведомом винтах противоположное, а передаточное отношение между винтами равно единице. Форма нарезок винтов обеспечивает отсутствие передачи крутящего момента с ведущего винта на ведомые, которые вращаются только давлением перекачиваемой жидкости.

Особенностью насоса является отсутствие у ведомых винтов подшипников, воспринимающих боковые усилия, функции которых выполняет опорная поверхность обоймы 5. Ведущий винт у входного конца опирается на бронзовую втулку-подшипник.

На рис. 6 показан негерметичный винтовой зачистной насос.

Рабочими органами насосу служат два винта, помещенные в обойму. Каждый винт имеет стальной вал 1 с насаженными на нем двумя втулками 2 с правой и левой винтовыми нарезками. От проворачивания на валу втулки удерживаются шпонками, а в осевом направлении фиксируются гайками 4.

При работе перекачиваемая жидкость движется двумя встречными потоками к середине насоса, где расположен нагнетательный патрубок. Поэтому возникающие на винтах осевые усилия взаимно уравновешиваются. Винтовая нарезка однозаходная с трапециевидным осевым профилем.

При малых углах подъема винтовой нарезки происходит самоторможение винтов, поэтому передача вращения от ведущего винта к ведомому осуществляется шестернями.

Валы уложены в подшипниках качения, благодаря чему контакты винтов между собой и с обоймой отсутствуют. Подшипники и синхронизирующие шестерни 5 отделены от перекачиваемой среды и смазываются автономной системой смазки. Для уплотнения валов на выходе из корпуса 3 насоса имеются сальники.

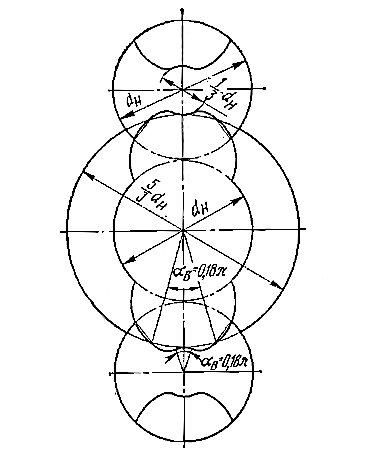

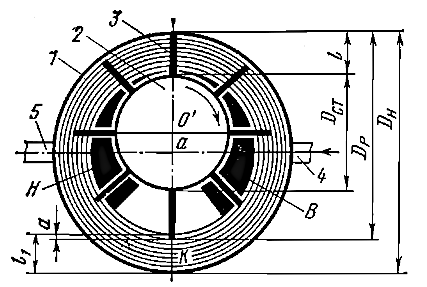

Определяющим фактором при расчете винтовых насосов является геометрия профиля нарезки его винтов. Самым распространенным профилем нарезки винтов является циклоидальный. При расчете за исходную характеризующую линейную величину циклоидального профиля, показанного на рис. 7, принимается диаметр впадин ведущего винта dн (м).

Условиям герметичности нарезки, прочности винтов и получения наибольшего живого сечения отвечают следующие соотношения их геометрических параметров: диаметр окружности выступов ведущего винта

диаметр окружности впадин ведущего винта

диаметр окружности впадин ведомого винта

шаг винта

угол

Для герметичности насоса рабочая. длина винтов должна обеспечить постоянное отделение полости нагнетания от полости всасывания. Поэтому минимальная длина винтов сделана большей, чем расстояние между крайними точками их двух последовательных уплотнений:

Конструктивно рабочую длину винтов берут не менее 1,5 h.

Чем больше число уплотнений винтов, тем больше насос имеет ступеней давления и тем меньшие при прочих равных условиях протечки жидкости.

Чтобы насос был герметичен, между числом ведомых винтов k, числом заходов ведущего винта z1 и числом заходов ведомого винта z2 должно обеспечиваться следующее соотношение:

При вращении винтов жидкость, заполнившая впадины нарезок, передвигается поступательно вдоль оси насоса на один шаг за один оборот ведущего винта; объем этой жидкости равен объему впадин нарезок в пределах этого шага:

где:

- F – живое сечение рубашки насоса, равное площади поперечного сечения рубашки минус площадь поперечного сечения винтов, м2;

- h – шаг ведущего винта, м;

- n – частота вращения винтов, об/мин.

Площадь живого сечения рубашки трехвинтового насоса с циклоидальным профилем с точностью до третьего знака будет

откуда с учетом формулы (15) имеем зная, что [h = (10/3) d]

Действительная подача (м3/с) насоса

где:

- ηо – объемный КПД, который обычно берут равным 0,75-0,85.

Давление на всасывании винтового, обеспечивающее его безкавитационную работу, зависит от осевой скорости v (м/с) в насосе; v = Qт/F. При обычных условиях работы эта скорость принимается до 5,5 м/с, а высота всасывания равна 4-5 м вод. ст.

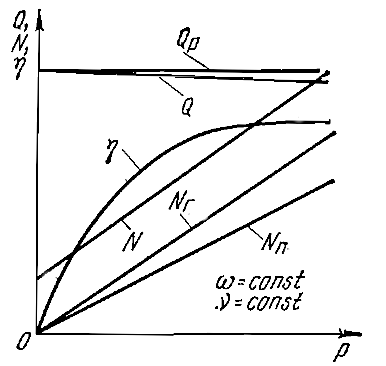

Рабочие характеристики винтового насоса представлены на рис. 8.

Они предполагают постоянство частоты вращения винтов и р вязкости перекачиваемой жидкости. Расчетная подача Qр не зависит от полного давления, создаваемого насосом, и функция Qр = f (p) изображается прямой линией, параллельной оси P.

Действительная подача насоса Q уменьшается с увеличением давления p, так как возрастают протечки жидкости из напорной камеры в приемную.

Судовые гидравлические машиныГидравлическая мощность насоса Nг = Qрp изменяется пропорционально создаваемому давлению, и зависимость Nг = f (p) изображается наклонной прямой, проходящей через начало координат. Мощность, потребляемая насосом, N имеет больший наклон, так как при увеличении давления мощность механических потерь увеличивается. Полезная мощность Nп насоса имеет меньший наклон, так как с увеличением давления механический КПД ηм растет, а объемный КПД ηо уменьшается быстрее, чем растет ηм.

Пластинчатые насосы

Пластинчатые насосы имеют вытеснители, выполненные в виде пластин, помещенных в радиальные прорези вращающего ротора. Вытесняемые объемы жидкости замыкаются между двумя соседними пластинами и поверхностями статора и ротора. При вращении ротора пластины совершают вращательное и возвратно-поступательное движение в пазах ротора. Эти насосы просты и обладают большим объемом рабочих камер.

При эксцентричном расположении ротора в полости статора насос имеет одну рабочую камеру, т. е. будет простого действия. Такие насосы применяют при давлении до 4-5 МПа, так как ротор испытывает большую радиальную нагрузку. Наиболее распространены насосы, у которых ротор расположен в статоре концентрично, полость статора эллиптична и образует две рабочие камеры.

Пластинчатые насосы обладают малой массой, малыми размерами, высокой надежностью, большой высотой всасывания и способностью к сухому всасыванию. Недостатком этих насосов является невысокий механический КПД из-за большого количества трущихся деталей. Износ пластин и корпуса по окружности почти не влияет на подачу насоса, в то время как износ торцевых поверхностей, касающихся крышек, значительно уменьшает объемный КПД и ухудшает всасывающую способность насоса.

На судах пластинчатые насосы применяют в силовых гидроприводах, в системах управления, в топливных системах и пр. Такие гидромашины обратимы и используются в качестве гидравлических двигателей для привода палубных механизмов.

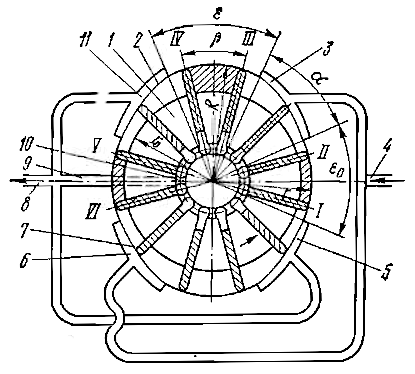

На рис. 9 показана схема пластинчатого насоса двойного действия, где ротор 1 – цилиндр радиуса r0 с радиальными пазами, в которых перемещаются пластины 7.

При вращении ротора пластины под действием центробежной силы наружными кромками упираются во внутреннюю поверхность статора 2 и, следуя за ее очертанием, одновременно с вращательным движением возвратно-поступательно перемещаются в пазах ротора. Для надежного прижатия внешних кромок пластин к поверхности статора в роторе сделана кольцевая выточка 10, сообщенная каналом 9 с нагнетательным трубопроводом. Заполняющая эту выточку жидкость попадает в пазы ротора и давит на внутренние торцы пластин, прижимая их к рабочей поверхности статора.

Очертание поверхности статора имеет участки с постоянным и переменным радиусами кривизны. В пределах углов в радиус r (м) очертания внутренней поверхности статора постоянный и минимальный, в пределах углов ε радиус R (м) постояный, но максимальный. На участках, расположенных между рассмотренными (в пределах углов α), радиус статора постепенно изменяется от минимального к максимальному значению и наоборот.

Насос работает следующим образом. Объем, заключенный между ротором, статором и двумя пластинами I и II, при вращении ротора против часовой стрелки увеличивается и заполняется жидкостью через окно 3, сообщающееся со всасывающим трубопроводом 4. После поворота ротора на угол α + ε этот объем начнет уменьшаться. Заполняющая его жидкость вытесняется в окно 11, сообщенное с нагнетательным трубопроводом 8. В нижней камере насоса процессы всасывания и нагнетания повторяются. Здесь жидкость поступает в рабочую камеру через окно 6, а вытесняется через окно 5. В результате за один оборот каждое пространство между двумя пластинами дважды всасывает и нагнетает жидкость.

Углы ε и ε0 принимаются одинаковыми, и каждый из них должен быть больше угла β, образуемого двумя смежными пластинами, во избежание заклинивания пластин жидкостью, сжатой между ними и не находяшей еще выхода в нагнетательные камеры. Величина угла β зависит от принятого числа z пластин и в градусном измерении составляет:

Характерный для насосов двойного действия угол

позволяет определить длину окон камер всасывания и нагнетания.

Изменение объема одной полости Δ V (м3), заключенной между смежными пластинами, в таком насосе, очевидно, будет

где:

- z – число пластин и соответственно полостей;

- b – ширина ротора, м.

Учитывая, что каждая полость дважды нагнетает жидкость, а число их равно z, теоретическая подача V (м3) за один оборот ротора

Теоретическая подача насоса

где:

- n – частота вращения ротора, об/с.

Действительная подача насоса Q (м3/с) составит

где:

- Kп – коэффициент стеснения рабочего объема камер насоса пластинами;

При заданной подаче из (Форм. 24) можно определить:

Отношение максимального радиуса поверхности статора к минимальному R/r принимается в пределах 1,15-1,35 тем меньше, чем меньше число пластин, которое составляет 8-16. Ширина ротора R равна 0,7 r, отношение наружного радиуса ротора к радиусу статора r0/r = 0,93 ÷ 0,94. Частота вращенияп ротора принимается равной частоте врашения приводного электродвигателя.

Поскольку рабочая высота пластины при условии концентричности рабочих участков статора, соответствующих углу в (см. рис. 9), сохраняется при нагнетании постоянной, насосы могут обеспечить равномерную подачу. Однако опыт показывает, что всегда наблюдается пульсация подачи, вызванная сжатием жидкости в рабочих камерах при переходе из полости всасывания в полость нагнетания, изменением объема в процессе хода нагнетания в результате утапливания пластин в прорезях ротора и возможной несимметричности профиля статора. Частота колебаний подачи и давления равна произведению числа пластин на частоту вращения, а амплитуда пропорциональна перепаду давления.

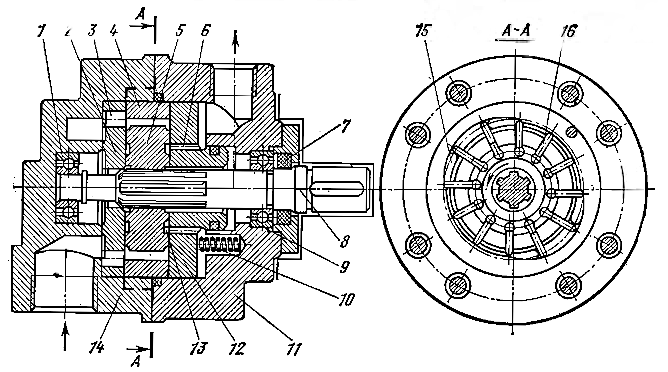

На рис. 10 показан российский пластинчатый насос двойного действия, применяемый в судовых гидросистемах.

Корпус насоса состоит из двух частей 11 и 14, соединенных винтами, и имеет уплотняющее кольцо в плоскости разъема. В корпусе закреплено статорное кольцо 4 и смонтированы бронзовые торцевые диски 2 и 12. Диск 2 со всасывающими окнами 3 неподвижный, а диск 12 прижимается к торцу ротора 5 пружинами 10. Диск 12 имеет нагнетательные окна 15, а его ступица уплотнена резиновым кольцом. Вал уложен на шарикоподшипниках 1 и 9, а отверстие для выхода вала из корпуса уплотнено манжетой 7. На шлицах вала 8 посажен ротор 5, в пазах которого помещены пластины 16.

При вращении ротора 5 пластины 16 прижимаются к поверхности статорного кольца центробежной силой. Когда насос разовьет давление, для обеспечения герметичности под внутренние торцы пластин в пазы ротора через выточки 13 ротора и отверстия 6 диска 12 подается перекачиваемая жидкость под давлением нагнетания. Когда насос не работает, плавающий диск 12 прижимается к ротору пружинами 10, создающими прижим, необходимый для пуска насоса в ход. Во время работы насоса диск 12 прижимается к ротору давлением нагнетания, уменьшая до минимума торцевые протечки.

Характеристики пластинчатых насосов не отличаются по очертанию от характеристик роторных насосов других типов.

Водокольцевые насосы

Наиболее распространенным устройством, обеспечивающим центробежным насосам способность к сухому всасыванию, являются водокольцевые насосы, принцип действия которых проследим по рис. 11.

В цилиндрическом корпусе 1, заполненном водой, эксцентрично расположено рабочее колесо 2 с радиальными лопастями 3, смонтированное с малыми осевыми зазорами. При вращении колеса под действием центробежной силы на периферии корпуса образуется концентричное корпусу водяное уплотнительное кольцо. Каждые две лопасти, поверхность ступицы, крышки корпуса и внутренняя поверхность водяного кольца образуют рабочую камеру, которая попеременно сообщается с расположенными в крышках серповидными всасывающим окном В и нагнетательным окном Н.

Поскольку колесо в корпусе расположено эксцентрично, то частицы водяного кольца в каждой камере при вращении колеса совершают относительно лопастей небольшие радиальные возвратно-поступательные перемещения. Когда внутренняя поверхность водяного кольца отделяется от ступицы, межлопастный объем в правой половине оборота возрастает и воздух по трубке 4 засасывается в камеру через окно В. При переносе воздуха между лопастями в левую половину, когда поверхность кольца приближается к ступице, происходят также сжатие воздуха в межлопастном объеме и его вытеснение через окно Н по трубке 5.

Водокольцевые насосы можно отнести к объемным насосам, у которых роль своеобразного поршня выполняет свободная поверхность вращающегося кольца воды или другой жидкости. Лопасти ротора тут не входят в силовое взаимодействие с перемещаемой жидкостью, как в центробежном насосе. Они служат лишь для образования замкнутого объема, аналогичного цилиндру в поршневом насосе.

Водокольцевые насосы строят и двойного действия с эллипсообразным корпусом, у которых за один оборот ротора всасывание и нагнетание происходят дважды через две пары отверстий В и Н, благодаря чему при одинаковых размерах ротора подача удваивается.

Преимущества водокольцевых насосов следующие:

- простота устройства;

- отсутствие контакта трущихся поверхностей и необходимости их смазки, что обеспечивает надежность и стабильность подачи и напора в течение длительного периода эксплуатации и не требует постоянного наблюдения;

- непрерывность подачи;

- отсутствие вибрации, небольшие размеры и масса;

- способность перекачивать воздух или газ, содержащие жидкости;

- увеличение подачи при отсосе горячих газов или насыщенного пара, так как уплотнительная вода при сжатии охлаждает или конденсирует пар.

Существенный недостаток водокольцевых насосов – при перекачивании капельных жидкостей они не могут создавать большие напоры и обеспечивать высокий КПД.

При работе насоса на стороне всасывания (правая часть рис. 11) скорость водяного кольца увеличивается с увеличением угла поворота (начало отсчета вверху), так как радиус кольца по отношению к оси вращения колеса возрастает. Энергия затрачивается только на увеличение скорости, поскольку давление на свободную поверхность водяного кольца, сообщенную со всасывающим окном, остается постоянным.

Читайте также: Насосы вытеснения и основные принципы действия на судне

На стороне нагнетания (левая часть рис. 11) радиус водяного кольца уменьшается и энергия, затраченная на ускорение воды на стороне всасывания, увеличивает давление на внутренней поверхности кольца. С увеличением давления должна уменьшаться скорость, но так как расход воды через любое поперечное сечение постоянен, то ширина водяного кольца на участке нагнетания увеличивается. Это увеличение может произойти лишь за счет уменьшения пространства, занимаемого воздухом, поэтому происходят сжатие последнего и повышение его давления. Сжатие воздуха в каждой межлопастной ячейке происходит вследствие не только уменьшения рабочей полости из-за эксцентричного положения ротора в корпусе, но и уменьшения скорости воды на этом участке. Поэтому при цилиндрическом корпусе внутренняя поверхность водяного кольца не может быть цилиндрической и ширина кольца l у ступицы больше l1 у периферии.

Объемная подача водокольцевого насоса Q (м3/с) находится по формуле:

где:

- V – объем воздуха во всасывающем трубопроводе и проточной части центробежного насоса, м3;

- t = 30 ÷ 60 с – время откачки воздуха.

Теоретическая подача однокамерного водокольцевого насоса (объем засасываемого воздуха) можно вычислить по выражению:

где:

- φ – коэффициент загромождения рабочей части ротора лопастями;

- n – частота вращения ротора, об/с;

- B – ширина ротора, м;

- rр = Dр/2 – наружный радиус ротора, м;

- rст = Dст/2 – радиус ступицы ротора, м;

- a – глубина погружения лопасти в водяное кольцо в сечении К, м, Ее обычно не учитывают, т. е. a ≅ 0.

Действительная подача насоса:

где:

- ηо – объемный КПД водокольцевого насоса.

Объемный КПД зависит от величины подачи, вакуума и точности изготовления насоса. Утечки в насосе могут быть трех видов:

- из полости нагнетания во всасывания через наиболее узкое сечение, так как водяное кольцо обычно не полностью прилегает к ступице;

- из ячейки повышенного давления в смежную через осевой зазор;

- перетечки через осевой зазор, происходящие непосредственно из области напорного отверстия во всасывающее.

Наименьшая допустимая окружная скорость, необходимая для создания водяного кольца, находится по выражению:

где:

- Нн и Нв – напоры при нагнетании и всасывании, м вод. ст.

Для вакуум-насоса достаточна окружная скорость 14-16 м/с. У однокамерных водокольцевых насосов принимают: rст/rк = 0,4 ÷ 0,5;; b/rк = 2 ÷ 2,8; относительный эксцентриситет e/rк = 0,15 ÷ 0,2. В зависимости от размеров насоса объемный КПД принимают ηо = 0,6 ÷ 0,8 (больший КПД для больших насосов). Коэффициент загромождения принимают φ = 0,85. Лопасти ротора выполняют радиальными или загнутыми вперед, а их число в роторе принимают z = 16 ÷ 24. Частоту вращения ротора принимают равной частоте вращения рабочего колеса обслуживаемого центробежного насоса либо частоте вращения электродвигателя, если насос автономный.

Мощность, потребляемая насосом, предполагая изотермическое сжатие, может быть определена по формуле:

где:

- p1 и p2 – начальное и конечное абсолютные давления, кПа;

- V – подача при условиях всасывания, м3/с;

- ηиз – общий изотермический КПД, учитывающий все виды потерь.

В основном общий КПД насоса определяется утечками и гидравлическими потерями и принимается в пределах 0,15-0,42.

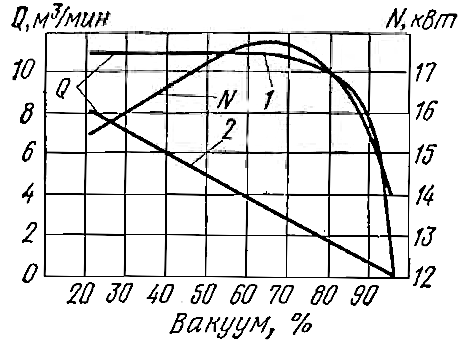

На рис. 12 представлены характеристики однокамерного водокольцевого насоса – зависимость подачи Q и мощности N от создаваемого вакуума.

Линией 1 показана подача, отнесенная к условиям всасывания, а линией 2 показана подача, отнесенная к нормальным условиям работы насоса. До значения вакуума 70 % не происходит резкого падения подачи, и только после превышения этого значения она начинает падать; мощность возрастает примерно до такого же значения вакуума и резко падает.

Перед пуском роторного насоса его осматривают для проверки исправности. Легкость вращения роторов проверяют проворачиванием их за муфту вручную. Затем насос заливают, так как пуск роторного насоса без наличия в нем жидкости запрещается. Перед пуском полностью открывают клапаны на всасывающем и напорном трубопроводах и краники манометров.

Во время работы насоса наблюдают за показаниями контрольно-измерительных приборов насоса и электродвигателя. При нормальной работе насоса отсутствуют стуки и вибрация, а показания приборов стабильны, без рывков. При внезапном самопроизвольном изменении режима работы или появлении ненормального стука насос немедленно останавливают для выяснения и устранения неисправности.

Насос может не засасывать, если он не залит жидкостью, закрыт клапан на всасывающей трубе, засорен приемный фильтр или имеются подсосы воздуха на всасывающем тракте. Снижение подачи может быть из-за малой частоты вращения роторов, увеличения внутренних зазоров в насосе и неисправности предохранительного клапана.

Увеличение мощности насоса наблюдается при перекачке слишком вязкой или загрязненной жидкости, задирах или сильных износах рабочих поверхностей трущихся деталей. Вибрация насоса указывает на нарушение центровки насоса и приводного двигателя. При этом проверяют крепление агрегата к фундаменту.

Пластинчатый насос может не развивать нужное давление при застревании пластин в пазах ротора, которое обычно происходит от загрязнения или повышенной вязкости перекачиваемой жидкости. В этом случае снимают крышку насоса и распределительный диск, проворачивая вал от руки, проверяют свободное перемещение пластин в пазах ротора и, если они перемещаются туго, вынимают ротор, промывают детали и притирают отдельные пластины до легкого хода в пазах ротора.

При подготовке к пуску водокольщевого насоса проверяют наличие воды в насосе и напорном бачке (пуск сухого насоса не допускается) и открывают напорный клапан. После пуска электродвигателя открывают водяной клапан, питающий насос, и, если вакуум держится нормально, медленно открывают всасывающий воздушный клапан.

При снижении вакуума при работе насоса проверяют достаточность поступления воды к насосу, плотность сальника насоса и вакуумного трубопровода.