Шестеренные насосы занимают важное место в системе вспомогательных механизмов морских судов, обеспечивая перекачку масел, топлива и других вязких сред. Судовые механики ежедневно обеспечивают работу этих агрегатов в системах смазки и топливоподачи, где критически важны надежность и стабильность. Однако эффективная эксплуатация и своевременное обслуживание оборудования невозможны без глубоких теоретических знаний. Именно поэтому расчет шестеренных насосов, включающий определение их параметров и понимание физических процессов в рабочих камерах, является базовым навыком для технического персонала. Простота конструкции в сочетании с грамотным проектированием гарантирует высокую выносливость насосов, что особенно ценно в условиях длительных рейсов.

В данном материале рассматриваются основные типы шестеренных насосов и их общее устройство с точки зрения судовой практики. Особое внимание уделяется различию между теоретической и действительной подачей, что имеет прямое значение при расчетах и диагностике. Анализируются размеры рабочих камер и их влияние на производительность и износ. Отдельно рассматриваются процессы компрессии жидкости во впадинах шестерен и возникающие при этом нагрузки на подшипники. Эти явления часто становятся причиной скрытых отказов при неправильной эксплуатации. В заключительной части приведены основные конструктивные решения и практические основы эксплуатации шестеренных насосов на морских судах.

Типы и общее устройство

Судовые шестеренные насосы являются одним из наиболее распространенных видов Ротационные насосы – типы и особенности работы на суднероторных насосов. Их применяют в смазочных системах машин и механизмов, в гидроприводах, для перекачивания темных нефтепродуктов. Конструктивно рассматриваемые агрегаты подразделяются на:

- шестеренные насосы внешнего зацепления;

- шестеренные насосы внутреннего зацепления.

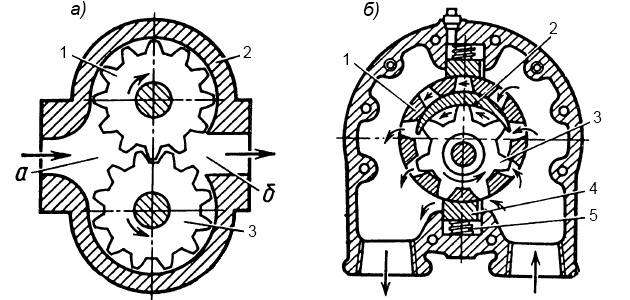

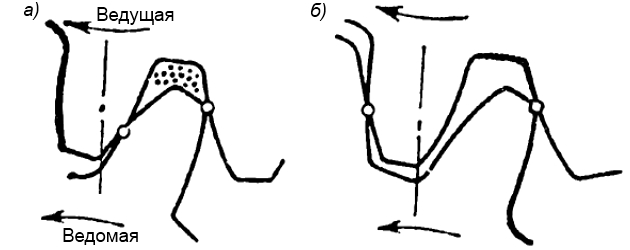

Наибольшее распространение на судах имеют насосы с шестернями внешнего зацепления. Простейший насос такого типа (рис. 1, а) состоит из ведущей 1 и ведомой 3 шестерен, помещенных в корпус 2.

Профиль зубьев шестерен – эвольвентный. При вращении шестерен по направлению стрелок жидкость, заполняющая впадины зубьев, переносится из полости всасывания а в полость нагнетания б. В полости всасывания зубья шестерен выходят из зацепления, а в полости нагнетания – входят в зацепление.

На рис. 1, б показана схема насоса с внутренним зацеплением шестерен. Чтобы отделить нагнетательную полость от всасывающей, применен серповидный элемент 2, помещенный между внешней 1 и внутренней 3 шестернями. Для уплотнения между внешней шестерней и корпусом установлены уплотняющие элементы 4, находящиеся под действием пружин 5. В случае перемены направления вращения шестерен при сохранении тех же подводов и отводов жидкости серповидный элемент следует переместить в положение, диаметрально противоположное изображенному на рис. 1, б. Насосы такого типа имеют меньшие габаритные размеры и меньше изнашиваются, чем насосы с внешним зацеплением шестерен, однако они сложны в изготовлении.

Что такое шестеренный насос?

Шестеренный насос – насос, состоящий из пары прямозубых шестерен с внешним зацеплением и с одинаковым числом зубьев эвольвентного профиля (основной тип). Устройство судового насоса этого типа отличается простотой и надежностью в эксплуатации.

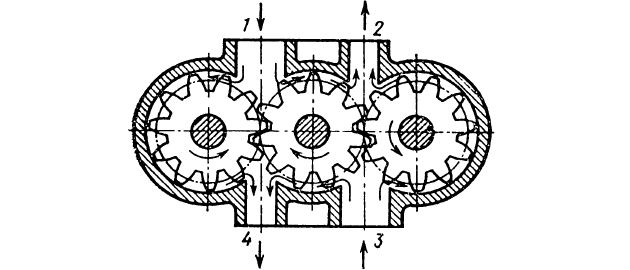

Для увеличения подачи иногда применяют насосы с тремя и более шестернями, размещенными вокруг центральной приводной шестерни. Средняя шестерня трехшестеренного насоса (рис. 2) является приводной; при вращении ее в направлении, указанном стрелкой, жидкость будет засасываться из каналов 1 и 3 и нагнетаться через каналы 2 и 4.

Теоретическая подача такого насоса в 2 раза больше подачи насоса, состоящего из двух шестерен тех же размеров. Действительная подача насоса этого типа из-за увеличения утечек будет несколько меньше подачи насоса, выполненного по обычной схеме. Для повышения давления жидкости шестеренные насосы делают многоступенчатыми.

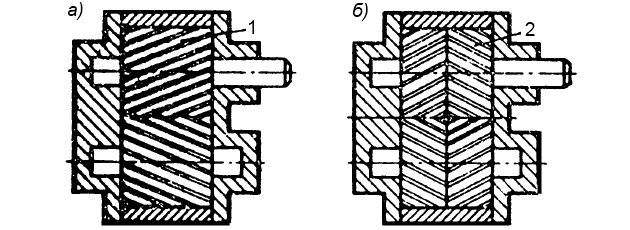

В судовой практике широкое применение получили насосы с косозубыми 1 (рис. 3, а) и особенно с шевронными 2 (рис. 3, б) шестернями.

У этих насосов вход зубьев в зацепление и выход из зацепления происходят не сразу по всей ширине, как у насосов с прямозубыми шестернями, а постепенно, благодаря чему они менее чувствительны к погрешностям изготовления и монтажа, более износоустойчивы и работают плавно и бесшумно.

Существенным недостатком насосов с косозубыми шестернями является возникновение во время работы осевых усилий, прижимающих шестерни к торцам корпуса, что может вызвать их интенсивный износ. Этого недостатка не имеют насосы с шевронными шестернями.

Рекомендуется к прочтению: Судовые поршневые насосы – расчет параметров и эксплуатационные характеристики

Обычно шевронные шестерни составляют из двух косозубых шестерен, одна из которых имеет левую нарезку, другая – правую. Обе половины ведущей шестерни сидят на валу на общей шпонке. Одна из половин ведомой шестерни сидит на валу на шпонке, а другая – свободна, вследствие чего она может самоустанавливаться при работе роторов относительно зубьев шестерни ведущего ротора. Угол наклона зубьев в шевронных шестернях 20-25°.

На шестеренные насосы имеется ГОСТ 19027-73. Он распространяется на насосы с подачей до 58 м3/ч и давлением до 2,5 МПа.

Теоретическая и действительная подача

В данном пункте подробно рассмотрим расчет подачи шестеренного насоса. При определении теоретической подачи шестеренного насоса обычно принимают, что объем впадины между зубьями шестерен равен объему зуба и что при вращении шестерен из каждой впадины вытесняется объем, равный объему зуба.

Объем вытесняемой жидкости, равный объему зуба, можно представить как произведение площади поперечного сечения f зуба на его длину (ширину шестерни) b. Если шестерня имеет z зубьев, то за один оборот вала она вытесняет из впадин смежной шестерни объем жидкости zfb. Для насосов, состоящих из двух одинаковых шестерен, за один оборот будет вытеснен объем жидкости 2zfb. Теоретическая подача такого насоса в минуту при частоте вращения n будет:

Для практических целей более удобными являются формулы, выраженные через элементы зацепления. Одна из приближенных таких формул для Qт, дающая практически хорошие результаты, имеет вид:

где:

- A – расстояние между центрами шестерен, мм;

- Dе – диаметр окружности головок (выступов), мм;

- b – выражена в миллиметрах;

- n – частота вращения, об/мин.

Для шестерен с нормальным некорригированным зубом:

где:

- m – модуль.

Для таких шестерен формула 1 принимает следующий вид:

Из формулы 2 видно, что подача насоса пропорциональна квадрату модуля m и первой степени числа зубьев z. Поэтому в насосах обычно применяют шестерни с малым числом зубьев (наиболее часто в пределах от 8 до 14) и большим модулем, так как они имеют значительно меньшие габаритные размеры, чем шестерни с большим числом зубьев и малым модулем, обеспечивающие ту же подачу.

С целью устранения подрезания (ослабления) ножек зубьев и заострения вершины, наблюдающихся при малом числе зубьев, проводят коррекцию (корригирование) зацепления, которая обычно осуществляется увеличением при нарезании зубьев расстояния между осями нормального инструмента и заготовки.

В специальных руководствах по шестеренным насосам приводятся более точные формулы, связывающие подачу насоса с элементами зацепления. Одна из таких формул для определения теоретической подачи (л/мин) шестеренного насоса основного типа (см. рис. 1, а) имеет вид:

где:

- Rе – радиус окружности головок, мм;

- r – радиус начальной окружности, мм;

- t0 – основной шаг, мм, равный 2πr0/z (r0 – радиус основной окружности, мм);

- k – коэффициент, определяемый по выражению:

где:

- ε – коэффициент перекрытия, характеризующий продолжительность зацепления и равный отношению длины l рабочего участка линии зацепления к основному шагу t0.

Действительная подача Q насоса из-за наличия объемных потерь меньше теоретической подачи Qт и определяется по формуле:

где:

- η0 – объемный КПД насоса.

Объемные потери в шестеренных насосах делят на 2 группы:

- потери от утечки жидкости;

- потери на всасывании.

Утечка жидкости происходит через зазоры между торцовыми поверхностями шестерен и корпусом, через радиальные зазоры между цилиндрическими поверхностями расточек корпуса и наружными поверхностями головок зубьев шестерен, а также через неплотности контакта между зубьями.

Для уменьшения утечек через торцовой зазор, которые составляют 75-80 % суммарных утечек в насосе, этот зазор по возможности следует уменьшить; практически его доводят до 0,02-0,03 мм. Значение минимального радиального зазора определяется в основном возможным значением зазора в подшипниках и их несоосностью, а также эксцентричностью положения шестерен в колодцах корпуса. Учитывая возможность неблагоприятного совпадения производственных допусков, радиальный зазор обычно принимают относительно большим (до 0,03-0,05 мм на одну сторону).

Потери на всасывании шестеренного насоса определяются в основном степенью заполнения жидкостью его рабочих камер (впадин между зубьями), которое происходит во время соединения их с полостью всасывания. Неполное заполнение рабочих камер приводит к уменьшению подачи насоса. На значение потерь на всасывании большое влияние оказывает наличие в жидкости газовой составляющей. Экспериментальные исследования показали, что присутствие воздуха в жидкости ухудшает условия заполнения рабочих камер. С понижением абсолютного давления на входе в насос объемное содержание воздуха увеличивается, а количество жидкости уменьшается, что приводит к снижению объемного КПД.

Объемный КПД шестеренных насосов некоторых современных образцов доведен до 0,95-0,96. Поскольку в реальных условиях эксплуатации объемный КПД постепенно снижается вследствие неизбежных износов насоса, то при выполнении расчетов не следует ориентироваться на максимальные значения η0. У мелких перекачивающих насосов объемный КПД не превышает 0,8-0,85.

В инженерной практике расчет шестеренных насосов допускает определение объемного КПД по результатам испытаний выполненных образцов насосов, близких по своим параметрам и размерам к проектируемому насосу.

Размеры рабочих камер

В данном пункте рассмотрим определение размеров рабочих камер шестеренного насоса. Если к насосу предъявляется требование о возможности реверсивной работы, то камеры нагнетания и всасывания должны быть конструктивно одинаковыми. При отсутствии такого требования камера всасывания по условиям улучшения заполнения впадин шестерен делается шире, чем камера нагнетания.

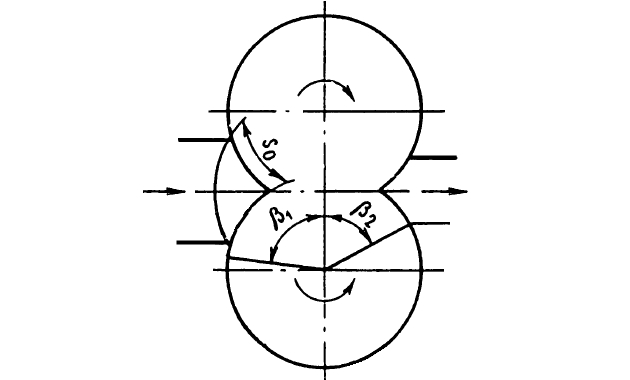

Угол β1 (рис. 4), определяющий размер камеры всасывания, обычно принимается в пределах 45-90°.

По условиям улучшения входа и обеспечения бескавитационной работы следует стремиться к верхнему пределу значения β1. Однако для шестерен с малым числом зубьев и высоким давлением нагнетания угол β1 = 90° может оказаться слишком большим с точки зрения размеров уплотняющей дуги.

При числе зубьев z = 12‐13 и сравнительно небольшом значении давления нагнетания камеру всасывания часто выполняют с углом β1 ≈ 120°. Угол β2, определяющий размер камеры нагнетания, выбирают для реверсивных насосов равным углу β1. Для нереверсивных насосов принимают β2 < β1.

Читайте также: Вихревые и струйные насосы – устройство и принцип работы на морских судах

Чтобы уменьшить нагрузку на опоры, окно нагнетания должно быть узким и удлиненным на всю ширину шестерни. С этой же целью иногда делают данную щель несимметричной, смещенной в сторону менее нагруженной ведущей шестерни.

Ширину а камеры в осевом направлении обычно принимают равной:

где:

- b – ширина шестерни.

Длину S0 дуги камеры всасывания (см. рис. 4), при которой обеспечивается надежное заполнение впадин, определяют по формуле:

где:

- φс ≈ 0,5 – коэффициент скорости;

- ν – коэффициент кинематической вязкости жидкости;

- ∆p – разность давлений на входе в камеру всасывания и в наиболее удаленной точке впадины.

У насосов с расширенной камерой всасывания можно значительно поднять рабочие скорости насоса, а также уменьшить зависимость объемного КПД от вязкости жидкости. Площади проходных сечений камеры всасывания должны быть такими, чтобы скорость движения жидкости в них не превышала 1-2 м/с. При расчете проходных сечений камеры нагнетания допускают скорость Масла для вспомогательной судовой техникитечения масла 3-5 м/с. При проектировании насосов, предназначенных для перекачивания вязких жидкостей, значения скоростей следует принимать ближе к нижним пределам.

Компрессия жидкости во впадинах шестерен. Нагрузка на подшипники

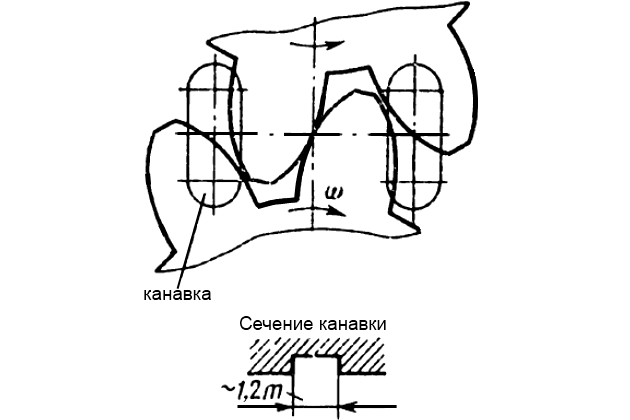

Компрессия жидкости в шестеренных насосах обусловлена геометрией зацепления. Основные причины компрессии жидкости во впадинах шестерен заключаются в беззазорном зацеплении, при котором происходит плотное запирание жидкости во впадине входящим в нее зубом (рис. 5, а), а также вследствие одновременного зацепления двух (или нескольких) пар зубьев (рис. 5, б).

В результате компрессии жидкости возникают большие нагрузки на шестерни, приводящие к износу зуба и перегрузке вала и подшипников. Вакуум, образующийся во впадине в период выхода зубьев из зацепления, также отрицательно сказывается на работе насоса, поскольку в этом случае происходит выделение из жидкости паров и растворенного в ней воздуха, т. е. наблюдается кавитация.

Так как компрессия жидкости во впадинах шестерен ухудшает работу насоса, то прибегают к разгрузке защемленного объема. Отвод из впадин запертой жидкости обычно осуществляется с помощью разгрузочных (перепускных) канавок в торцовых стенках корпуса насоса (рис. 6).

Разгрузочные канавки располагают так, чтобы отсеченное межзубовое пространство сообщалось с зоной нагнетания лишь на время уменьшения своего объема, а в последующий период, когда объем увеличивается, соединялось для предотвращения кавитации в зоне всасывания.

Насосы с косозубыми и шевронными шестернями не имеют разгрузки, так как компрессии жидкости в них не происходит.

Предлагается к прочтению: Осевые насосы – устройство и принцип работы на судах

Наиболее нагруженной частью шестеренного насоса являются его подшипники, на которые действуют радиальные силы давления жидкости на шестерни и механические силы, обусловленные реакцией от вращающего момента. Расчет радиальной нагрузки на подшипники шестеренного насоса приведен ниже.

Основным фактором, влияющим на ресурс агрегата, является радиальная нагрузка на подшипники насоса. Для определения полной нагрузки на подшипники ведомой шестерни можно пользоваться формулой:

где:

- p – перепад давления между камерой нагнетания и камерой всасывания;

- b и Dе – соответственно ширина и диаметр окружности головок шестерни.

Подшипники ведущей шестерни испытывают несколько меньшую нагрузку, чем подшипники ведомой шестерни. Эта нагрузка:

Формулы 4 и 5 являются приближенными, но вполне приемлемыми для практических расчетов.

Конструкции и основы эксплуатации

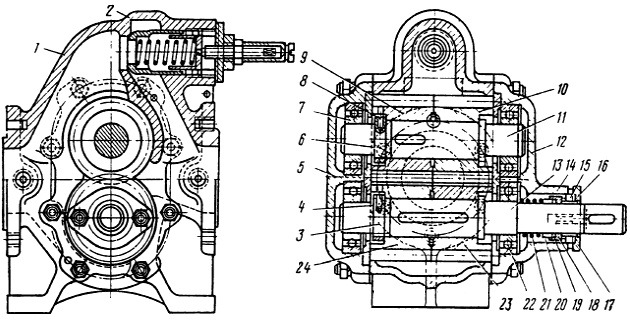

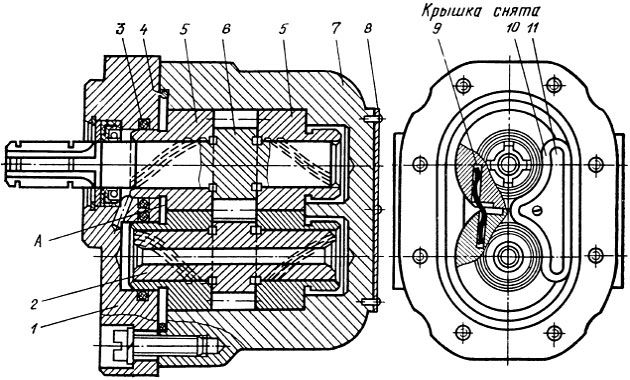

Рассмотрим примеры конструкций шестеренных насосов. Шестеренный маслоперекачивающий насос РЗ-30 (рис. 7) обеспечивает подачу 18 м3/ч при частоте вращения 980 об/мин и создает давление 0,53 МПа.

К основным деталям шестеренного насоса относятся:

- корпус 1;

- роторы – ведущий 13 и ведомый 11;

- крышки – передняя 12 и задняя 5.

Корпус насоса выполняется литым, чугунным или бронзовым. Ведущий ротор представляет собой стальной вал, на котором закреплены шпонкой 2 шестерни 24 и 23 с косым зубом. На валу ведомого ротора насажены также 2 шестерни с косым зубом. Одна из шестерен 9 закреплена на валу шпонкой, другая 10 насажена свободно, благодаря чему она может самостоятельно входить в зацепление. Во избежание осевых смещений шестерни на валах роторов закреплены специальными гайками 3 и 6 со стопорными винтами 4 и 8. Узел 14 торцового уплотнения вала состоит из:

- пяты 18;

- подпятника 15 с резиновым амортизатором 16;

- двух колец – стального упорного 20 и резинового уплотняющего 19;

- пружины 21;

- крышки 17 – чугунной или стальной.

Пята уплотнения – стальная или бронзовая, подпятник – чугунный или стальной. Шестеренные насосы снабжены предохранительно-перепускным клапаном 2 для перепуска перекачиваемой жидкости из полости нагнетания в полость всасывания на случай, если в Трубопроводы, арматура и устройство судовых системнапорном трубопроводе создается давление выше нормального. Опорами вала роторов насосов служат шариковые подшипники 7 и 22, смазываемые перекачиваемой жидкостью.

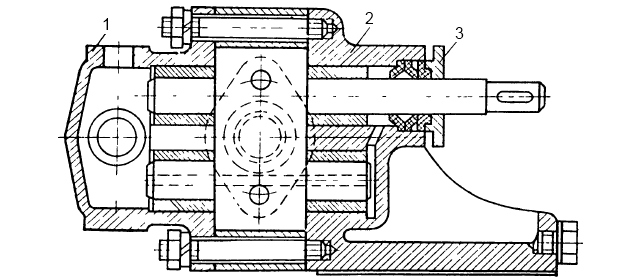

Мелкие насосы имеют более простую конструкцию. На рис. 8 показан масляный насос РЗ-7,5, имеющий подачу 5 м3/ч, давление 0,5 МПа и частоту вращения 1 450 об/мин.

Корпус 2, передняя крышка 1 и опорная стойка насоса, служащая одновременно и задней крышкой 3 корпуса, отлиты из чугуна. Ведущая и ведомая шестерни выполнены из стали и имеют спиральный зуб. Каждая шестерня откована со своим валом. Опорами валов являются бронзовые втулки, запрессованные в крышки корпуса. Опоры (подшипники) и другие трущиеся детали насоса смазываются перекачиваемой жидкостью. Сальниковое уплотнение вала выполнено из трех резиновых манжет и промежуточного стального кольца, являющегося проставкой между манжетами. Насос снабжен предохранительно-перепускным клапаном.

Шестеренный насос НШ, применяемый в гидроприводах (рис. 9), состоит из:

- корпуса 7;

- крышки 1;

- качающего узла, в который входят:

- ведущая 6 и ведомая 2 шестерни;

- 4 втулки 5;

- 4 проволоки 9;

- пластина 11.

Все уплотнения в насосе выполнены при помощи О-образных резиновых уплотнительных колец 3, 4, 10.

Корпус насоса изготовлен из алюминиевого сплава. На его боковых поверхностях имеются приливы с четырьмя резьбовыми отверстиями для крепления арматуры всасывающего и нагнетательного трубопроводов. В корпусе выполнены расточки под шестерни и втулки. Втулки, изготовленные из бронзы, служат опорами шестерен и уплотняют их торцовые поверхности. Взаимное расположение втулок при сборке обеспечивается направляющими проволоками 9.

Для уменьшения внутренних протечек масла в насосе (через зазоры между торцовыми поверхностями шестерен и втулок) применено автоматическое регулирование зазоров по торцам шестерен, действующее следующим образом. Масло из камеры нагнетания поступает по пазу в полость А над втулками и стремится поджать подвижные втулки 5 к торцам шестерен, ликвидируя зазор между торцами втулок и шестерен.

В то же время со стороны зубьев шестерен на втулки также давит масло, однако, по несколько меньшей площади. Таким образом, результирующее усилие, прижимающее втулки к торцам шестерен, невелико и не ведет к повышенному износу. Давление масла со стороны зубьев шестерен распределяется неравномерно. Во избежание перекосов втулок вследствие неравномерной нагрузки часть их торцовой площади изолирована от действия высокого давления резиновым уплотнением 10.

Будет интересно: Судовые центробежные насосы – конструкция, характеристики и основы эксплуатации

Вытекание масла из полости А под действием высокого давления предотвращается резиновыми уплотнительными кольцами 3. Масло, просочившееся по цапфам шестерен, поступает через отверстия в крышке и в ведомой шестерне в полости, соединенные с камерой всасывания. Таким образом, все утечки масла попадают во всасывающую магистраль насоса. Приводной конец вала ведущей шестерни уплотнен резиновой самоподвижной манжетой. Предохранительный клапан установлен на трубопроводе. Тип насоса и направление вращения его вала указаны на планке 8.

Для обеспечения надежной работы насоса масло должно подвергаться тщательной фильтрации через фильтры в заливной горловине бака и на сливной магистрали гидросистемы.

Рассмотрим общие положения по обслуживанию шестеренных насосов.

Перед пуском в ход насос следует тщательно осмотреть для проверки его исправности. Посторонние предметы (инструмент, обтирочный материал и т. п.) необходимо с насоса убрать. Все болтовые соединения и соединения трубопроводов должны быть затянуты, а контрольно-измерительные приборы – исправны.

Легкость вращения роторов проверяют проворачиванием насоса за муфту вручную. Если насос был осушен или пускается в работу впервые после монтажа, его нужно залить рабочей жидкостью. Необходимо полностью открыть клапаны на всасывающем и нагнетательном трубопроводах, проверить положение трехходовых краников манометров, которые также должны быть полностью открыты.

Насос запускают только после проведения всех операций, связанных с подготовкой его к действию. Убедившись по манометру и вакуумметру в том, что насос подает жидкость, следует установить с помощью клапанов нужный режим. При отсутствии показаний контрольно-измерительных приборов необходимо остановить насос, проверить герметичность его всасывающей камеры и всасывающего трубопровода, залить насос и повторить пуск.

Во время работы насоса наблюдают за показаниями контрольно-измерительных приборов насоса и приводного двигателя. Режим работы насоса должен соответствовать его техническим данным. При нормальной Конструкция и рабочие характеристики судовых центробежных насосовработе насоса отсутствуют стуки и вибрации, а показания приборов стабильны, без рывков.

Насос и его фундамент содержат в чистоте. При работе наблюдают за работой уплотнения (сальника) приводного вала насоса. При внезапном самопроизвольном изменении режима работы или появлении ненормального стука насос следует остановить для выяснения и устранения причин неисправности.

При сборке насоса после ремонта необходимо учитывать следующее:

- приводной вал насоса должен свободно проворачиваться от руки;

- биение внешнего конца приводного вала насоса в собранном виде не должно превышать 0,05 мм;

- должна быть выдержана соосность валов привода и насоса, причем радиальное смещение не должно превышать 0,1-0,2 мм и перекос осей не должен быть более 1°;

- соединительная муфта не должна иметь дисбаланса.