Центробежные и осевые насосы являются основными механизмами, используемыми для перекачки жидкостей в различных отраслях. Центробежные насосы работают на основе силы тяжести, создаваемой вращением импеллера, что позволяет эффективно перемещать жидкости на большие расстояния.

Осевые насосы, в свою очередь, обеспечивают перемещение жидкости в одном направлении с минимальными потерями давления. Оба типа насосов имеют свои уникальные конструкции и области применения, что делает их незаменимыми в промышленности, сельском хозяйстве и водоснабжении. Правильный выбор и эксплуатация этих насосов способствуют повышению производительности и снижению затрат.

Общие сведения о центробежных насосах

Центробежные насосы являются наиболее распространенным на судах типом лопастных насосов. Простота устройства, надежность, возможность получения больших подач и давлений, необходимость большой частоты вращения рабочих колес и использования для их привода быстроходных двигателей обеспечивали широкое распространение центробежных насосов на судах.

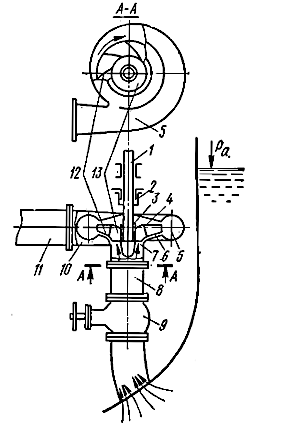

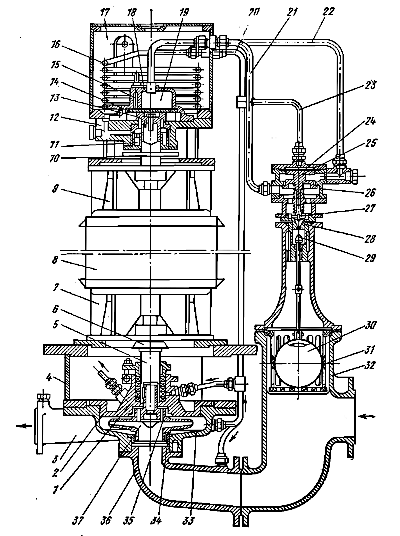

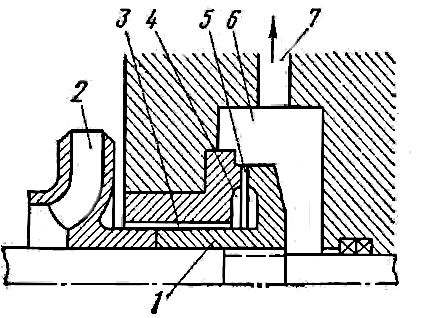

На рис. 1 показана схема вертикального консольного судового центробежного насоса, расположенного ниже ватерлинии судна для надежного заполнения водой всасывающего трубопровода 8 с запорным клапаном 9.

Проточная часть насоса состоит из подвода 7, рабочего колеса 13 и спирального отвода 5. Через подвод 7 перекачиваемая жидкость понадает в рабочее колесо 13, состоящее из ведомого 6 и ведущего 4 дисков, между которыми помещены лопасти 12. Рабочее колесо крепится к валу 1 ведущим диском 4 со ступицей 3. Жидкость движется через колесо от центра к периферии, а затем по отводу 5 и диффузору 10 поступает к напорному патрубку 11. Протечки жидкости из насоса наружу задерживаются сальником 2.

При вращении рабочего колеса в насосе, заполненном жидкостью, возникает разность давлений по обе стороны каждой лопасти, т. е. происходит силовое взаимодействие потока с колесом. Преодолевая возникающий момент, колесо преобразует механическую энергию двигателя в энергию перекачиваемой жидкости, отчего ее давление и скорость при выходе из колеса по сравнению с этими параметрами при входе в колесо увеличиваются.

В отводе и дуффузоре скорость потока снижается и часть кинетической энергии жидкости преобразуется в потенциальную энергию давления. У центра колеса образуется область пониженного давления, поэтому жидкость из трубопровода 8 поступает через подвод 7 к рабочему колесу. При постоянной частоте вращения рабочего колеса жидкость в подводе и диффузоре движется с постоянной скоростью, а непрерывный выход жидкости из колеса обеспечивает устойчивый процесс всасывания.

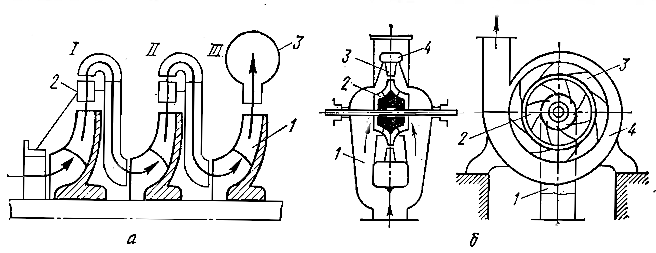

Для получения высоких напоров применяют многоступенчатые насосы, в которых жидкость последовательно проходит через несколько одинаковых рабочих колес 1, закрепленных на общем валу. В этом случае напор повышается пропорционально числу колес. На рис. 2, а показана схема трехступенчатого насоса, у которого поток жидкости последовательно проходит через колеса I, II и III ступеней.

С ростом напора, развиваемого насосом, растут и скорости жидкости на выходе из рабочего колеса. В связи с этим в отводе 3 могут значительно возрасти гидродинамические потери. Для их снижения применяют специальные лопастные аппараты 2.

Для увеличения подачи рабочие колеса соединяют параллельно – такие насосы называют многопроточными. Применяют также насосы с параллельно-последовательным соединением колес, дающие увеличение как подачи, так и напора.

На рис. 2, б показан насос с двусторонним подводом жидкости к одному колесу, что увеличивает подачу вдвое и уравновешивает осевые силы, действующие на вал насоса. Жидкость из подвода 1 поступает симметрично с двух сторон на рабочее колесо 2, покидая которое, с болышой скоростью поступает по касательным на лопасти 3 неподвижного направляющего аппарата. Последний обеспечивает частичное преобразование кинетической энергии потока в давление лучшее направление потока в спиральный отвод 4. Число неподвижных лопастей делается на единицу меньше или больше числа лопастей рабочего колеса во избежание их одновременного совпадения или несовпадения, вызывающего пульсацию потока и снижение КПД.

Судовые центробежные насосы – конструкция, характеристики и основы эксплуатацииЦентробежные насосы не могут создать разрежения, если проточная часть и всасывающий трубопровод заполнены воздухом, т. е. не обладают сухим всасыванием. Ноэтому на судах их устанавливают ниже ватерлинии или снабжают специальными насосами, отсасывающими воздух из насоса и всасывающего трубопровода.

Судовые центробежные насосы по устройству разделяются:

- по количеству рабочих колес и ступеней – на одноколесные одноступенчатые, одноступенчатые с параллельным подключением колес, многоступенчатые с последовательным и комбинированным подключением колес;

- по наличию лопастных направляющих аппаратов – на насосы без направляющих аппаратов, с направляющими аппаратами на входе или на выходе, то же на входе и выходе;

- по способу подвода жидкости к рабочему колесу – с односторонним подводом и с двусторонним подводом;

- по расположению оси вала – на вертикальные и горизонтальные;

- по всасывающей способности – на насосы, не обладающие способностью всасывать, и самовсасывающие насосы с дополнительными вакуумными насосами.

Рабочий процесс центробежного насоса

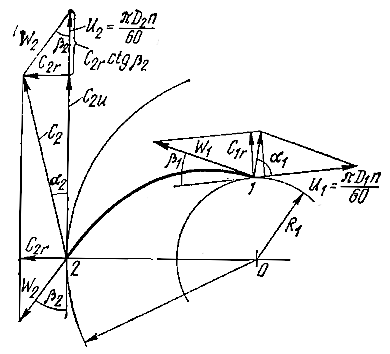

Уравнение напора насоса. Движение вязкой жидкости в каналах центробежного насоса имеет сложный характер, поэтому для простоты рассуждений пользуемся одноразмерной или струйной теорией. Ее сущность состоит в том, что сложное не везде симметричное движение жидкости заменяется движением бесконечно большого числа одинаковых струек идеальной жидкости. Предположим, что рабочее колесо имеет бесконечное число одинаковых тонких лопастей 1-2, тогда поток при входе в колесо разбивается на бесконечное множество струек, траектория движения которых будет строго соответствовать профилю лопасти 1-2, как показано на рис. 3.

Частицы жидкости, поступив в точке 1 на рабочее колесо, захватываются лопастью, вращаясь с окружной скоростью u1. Одновременно направленные лопастью частицы жидкости движутся вдоль лопасти с относительной скоростью ω1, а C1 – абсолютная скорость частицы в точке 1. Угол между векторами абсолютной C1 и окружной u1 скоростями обозначается α1; угол между вектором относительной скорости ω1 и обратным направлением окружной u1 скорости – β1.

В точке 2 при выходе частиц за пределы рабочего колеса окружная, относительная и абсолютная скорости обозначены соответственно u2, ω2, C2, а углы – α2 и β2.

Для вывода основного уравнения центробежного насоса применяют теорему об изменении момента количества движения, которую для движущейся жидкости можно сформулировать так: изменение момента количества движения жидкости в единицу времени относительно оси вращения рабочего колеса равно сумме моментов всех внешних сил относительно той же оси, т. е. равно крутящему моменту рабочего колеса.

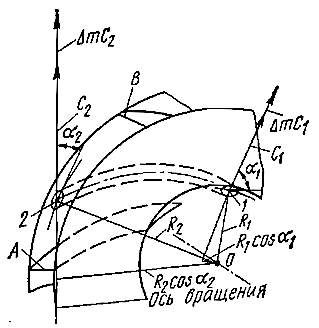

Пусть частицы жидкости с массой Δm за время Δt поступают со скоростями C1 в воображаемую элементарную струйку тока 1-2, выделенную в канале между лопастями A и B рабочего колеса (рис. 4).

Ось струйки тока 1-2 имеет кривизну и углы α1 и α2, одинаковые с кривизной и углами лопастей. За то же время из струйки 1-2 вытекают, уходя за пределы колеса, частицы жидкости со скоростями C2 и той же массой Δm.

Приращение момента вектора количества движения жидкости, проходящей по элементарной струйке, равно:

где:

- ΔmC1 – вектор количества движения на входе в струйку;

- ΔmC2 – вектор количества движения на выходе из струйки.

Если всю массу жидкости, проходящую через рабочее колесо за время Δt, обозначить m = ΣΔm, то приращение момента количества движения для всего колеса насоса будет:

Это выражение справедливо, допуская, что все частицы жидкости в пределах рабочего колеса движутся по одинаковому закону.

В соответствии с теоремой о моментах количества движения:

где:

- M – суммарный момент внешних сил, воздействующий на проходящую через рабочее колесо жидкость.

Умножая (Форм. 3) на угловую частоту вращения колеса ω заменив секундную массу m/Δt = ρQк, где Qк – расход жидкости через рабочее колесо, получим:

Произведение Mω можно представить как полезную мощность насоса Nп∞, с идеальной подачей Qк, в котором отсутствуют потери. Если мощность, сообщаемую рабочим колесом жидкости, записать как ρgQкHт ∞, тогда:

Учитывая, что ωR2 = u2; ωR1 = u1; C2 cos α2 = C2u и C1 cos α1 = C1u, запишем:

Решив (Форм. 6) относительно Hт ∞, получают основное уравнение напора лопастного насоса при бесконечном числе лопастей:

Полученное основное уравнение лопастных насосов было выведено Л. Эйлером. Оно связывает напор насоса со скоростными движениями жидкости, зависящими от подачи, частоты вращения колеса и его геометрии. Поток на входе в колесо создается подводом. Поток на выходе из колеса создается самим колесом и зависит от величины выходного угла β2. При отсутствии закручивания потока на входе C1u = 0, так как α1 = 90°, следовательно,

Это оптимальное уравнение центробежного насоса при нормальном входе потока в колесо.

При прохождении жидкости через рабочее колесо повышается ее кинетическая и потенциальная энергия. Прниращение кинетической энергии характеризуется динамической составляющей, или динамическим напором:

Квадрат абсолютной скорости C равен сумме квадратов радиальной Cr и окружной Cu составляющих. Обычно рабочие колеса выполняют с постоянным значением радиальной скорости.

При α1 = 90° C1u = 0тогда

Напор насоса равен сумме динамического Hт ∞ дин и потенциального Hт ∞ пот напоров:

откуда

Отношение потенциальной составляющей к теоретическому напору называют степенью реактивности:

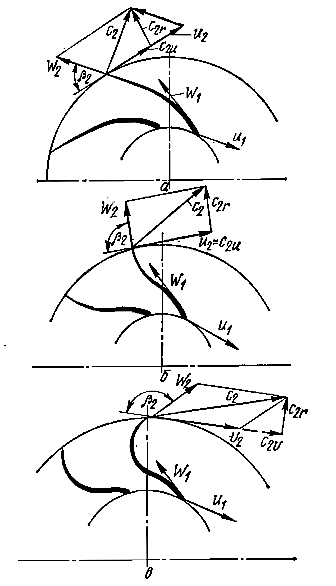

Типы лопастей и напор колеса. Лопасти рабочих колес центробежных насосов могут быть изогнуты по направлению враще- ния назад (рис. 5, а), заканчиваться радиально (рис. 5, б) или загнуты вперед (рис. 5, в).

Примем, что при одинаковых частоте вращения и подаче условия входа жидкости на все колеса одинаковые – вход жидкости нормальный, углы α1 = 90°, входные треугольники скоростей равны, поэтому равны и углы β1.

Рассмотрим влияние выходного угла β2 лопасти на напор, развиваемый рабочим колесом. Для этого преобразуем (Форм. 8) так, чтобы оно содержало выходной угол β2.

Из треугольника скоростей на выходе в точке 2 (см. рис. 3)

подставляя значение C2u в (Форм. 8), уравнение напора примет вид:

Выясним влияние выходного угла β2 на степень реактивности рабочего колеса. Из выражений (Форм. 8), (Форм. 10) и (Форм. 13) запишем:

Применяя выражение (Форм. 14), после преобразования получим:

Рассматривая выражения (Форм. 15) и (Форм. 17) для напора и степени реактивности, можно заметить, что с увеличением выходного угла β2 теоретический напор растет, а степень реактивности падает, т. е. при β2 < 90°, при при

Следовательно, с увеличением угла β2 повышается доля динамического напора и увеличивается скорость жидкости на выходе из рабочего колеса. Так как эта скорость значительно выше скорости в напорном трубопроводе, почти весь динамический напор нужно преобразовать в потенциальный. Этот процесс происходит в диффузоре и сопровождается значительными потерями. Чем больше доля динамического напора, тем больше потери в отводе и ниже КПД насоса. Поэтому лопасти центробежных насосов обычно имеют углы β2 = 15 ÷ 35° при степени реактивности, равной 0,6-0,8. Такие колеса обеспечивают широкие пределы регулирования подачи, а попытки регулирования подачи насосов с лопастями, загнутыми вперед, часто приводят к срыву работы, колебаниям подачи и давления.

Теоретический напор реального насоса. При конечном числе лопастей рабочего колеса траектория частиц жидкости, находящихся в межлопастных каналах, не совпадает с очертаниями лопасти, а энергообмен в колесе вызывает разность давлений на рабочей и тыльной сторонах лопасти. При этом относительная скорость движения жидкости на рабочей стороне оказывается меньше, чем на тыльной. Опыт показывает, что направление относительной скорости не совпадает с направлением выходных элементов лопасти. Причины этих отклонений от гипотезы о бесконечном числе лопастей кроются во влиянии сил инерции жидкости в широких межлопастных каналах. В результате теоретический напор Hт насоса с конечным числом лопастей меньше Hт ∞.

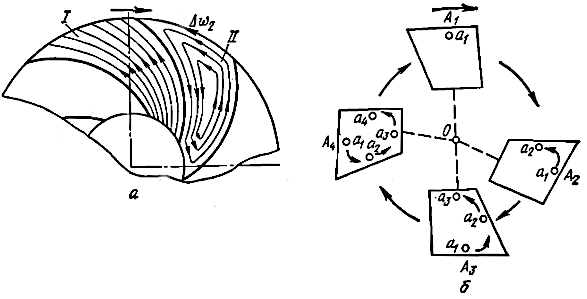

Поток в межлопастных каналах можно рассматривать как сумму двух потоков – симметричного относительно оси потока I (рис. 6, а), соответствующего схеме бесконечного числа лопастей, и вихревого потока II, обусловленного инерционными свойствами жидкости.

Возникновение вихревого потока можно показать на примере вращения жидкости в межлопастном канале.

Если заполненный жидкостью сосуд А в форме межлопаточного пространства (рис. 6, б) вращать относительно оси O, то можно отметить частицу жидкости а в верхней части сосуда. При повороте сосуда из положения А1 в положения А2, А3, А4 частицы жидкости, связанные со стенками сосуда лишь незначительными силами трения, будут стремиться сохранить свое верхнее положение в сосуде и отмеченная частица займет соот- ветственно положения a1, a2, a3, a4. Частица a будет двигаться относительно стенок сосуда при его вращении по замкнутой траектории a1, a2, a3, a4.

В результате за один оборот сосуда А жидкость также сделает полный оборот относительно сосуда, но в обратном на- правлении. При наличии потока в межлопастном пространстве относительное вихревое течение суммируется с ним. Поскольку на тыльной стороне лопасти направление скорости вихревого течения совпадает с направлением потока, а на рабочей стороне противоположно ему, то скорость на тыльной стороне оказывается больше, чем на рабочей. Если обозначить скорость вихревого течения на наружном диаметре рабочего колеса Δω2, то из выходного треугольника скоростей

т. е. C2u < C2u ∞ и согласно выражению (Форм. 8) Hт < Hт ∞.

Тогда

Коэффициент K находится в пределах 0,6-0,8 и определяется по выражению:

Величину P рассчитывают по формуле:

где:

- ψ – опытный коэффициент;

где:

- R1 и R2 – внутренний и наружный радиусы рабочего колеса;

- z – число лопастей колеса.

Меньшее значение первого слагаемого в (Форм. 22) соответствует насосам, имеющим отвод с лопастным направляющим аппаратом.

Действительный напор и КПД центробежного насоса. Действительный напор реального насоса с учетом внутренних гидравлических потерь составляет:

где:

- ηг – гидравлический коэффициент полезного действия.

Гидравлические потери в насосе складываются из потерь на преодоление сил трения при движении потока вязкой жидкости и потерь от вихреобразования.

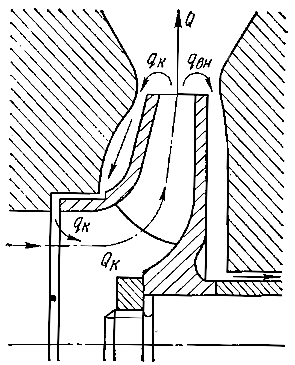

На рис. 7 показана схема объемных утечек в насосе.

Выходящая из колеса жидкость в количестве Qк поступает в отвод и напорный патрубок насоса в меньшем количестве Q, так как часть qк возвращается в подвод через затвор в уплотнении между колесом и корпусом, а часть qвн уходит из насоса через сальник. У многоступенчатых насосов жидкость может перетекать из последующих ступеней в предыдущие.

Механические потери складываются из потерь на трение наружных поверхностей дисков рабочего колеса о жидкость, трения в подшипниках, уплотнениях вала насоса и пр.

Для судовых центробежных насосов:

- гидравлический КПД – ηг = 0,8 ÷ 0,95;

- объемный КПД – ηо = 0,9 ÷ 0,98;

- механический КПД – ηм = 0,9 ÷ 0,95;

- общий КПД – η = 0,65 ÷ 0,90.

Характеристики центробежных насосов. Большое практическое значение имеет связь между подачей центробежного насоса и его напором при постоянной частоте вращения рабочего колеса. Графики зависимостей Hт ∞ = f(Q) и η = f(Q) при n = const, характеризующие энергетические свойства насосов, называют его характеристиками.

Для нахождения зависимостей между подачей и напором используют выражение (Форм. 15):

Из уравнения сплошности потока в насосе C2rf = Qк можно записать, что C2r = Q/f2,

где:

- f2 = 2πR2b2 – поверхность выходного сечения рабочего колеса без учета толщины лопасти;

- b2 – ширина лопасти на выходе.

Отсюда

Такая запись уравнения напора показывает связь величины Hт ∞ и Qк между собой через u2 и конструктивные величины f2 и β2. Так как у центробежного насоса все скорости и их проекции пропорциональны частотам вращения рабочего колеса, величина которой легко замеряется при Общие сведения о судовых насосах и расчетные параметрыэксплуатации насоса, можно записать:

т. е. подача рабочего колеса Qк есть функция частоты его вращения n в первой степени, напор Hт ∞ – функция частоты вращения второй степени и мощность Nт ∞ – функция частоты вращения в третьей степени. Эти зависимости можно использовать в качестве ориентировочных для оценки действительных процессов в насосах.

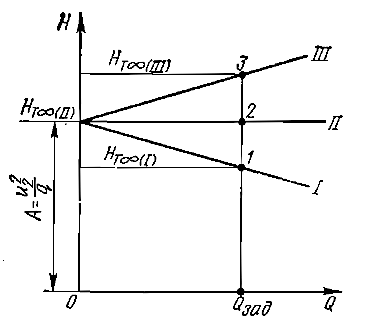

Теоретические характеристики. Поскольку в уравнении (Форм. 24) при n = const для данного насоса значения u2, f2 и β2 постоянны, можно обозначить:

и

Тогда

Эта прямая является теоретической характеристикой центробежного насоса при бесконечном числе лопастей. Для Qк = 0 напор называется начальным, или напором при закрытом клинкете на нагнетательной трубе насоса.

Для рабочего колеса с лопастями, загнутыми назад, угол β2 < 90°, ctg β2 > 0, а коэффициент B > 0. С ростом подачи напор будет снижаться.

При β2 = 90° ctg β2 = 0, B = 0. Напор насоса остается неизменным и не зависит от подачи.

Для лопастей, загнутых вперед, β2 > 90°, ctg β2 < 0, B < 0.

Развиваемый напор с ростом подачи будет возрастать.

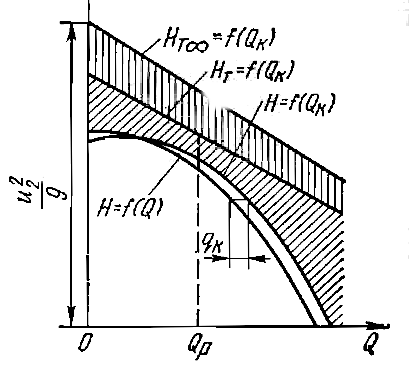

На рис. 8 показаны теоретические характеристики (I, II, III) насосов с бесконечным числом лопастей при одинаковой частоте вращения колеса и одинаковых размерах рабочего колеса, но с различными углами β2:β2 < 90°, β2 = 90° и β2 > 90°.

Хотя для заданной подачи Qк = Qзад, меньший напор развивает колесо с лопастями, загнутыми назад, но для реального насоса они более эффективны и получили широкое распространение. В дальнейшем наши рассуждения будут основываться только на характеристике I.

Действительная характеристика насоса. Характеристика насоса, определяющая зависимость между его напором H и подачей Q при n = const существенно отличается от его теоретической характеристики – наклонной прямой. Если допустить, что поправка на конечное число лопастей не зависит от подачи, то зависимость Hт = f (Qк) также является прямой линией. По данным экспериментов, эта прямая практически параллельна прямой Hт ∞ = f (Qк).

Кривая действительного напора H = f (Q) строится, используя зависимость Hт = f (Qк) и учитывая суммарные гидравлические потери, растущие пропорционально квадрату скорости жидкости или квадрату подачи насоса (рис. 9).

Минимальными будут потери при расчетном режиме с безударным входом жидкости на лопатки и минимальными потерями в отводе. Если учесть утечки, то все точки кривой напоров сместятся влево на значение утечек qк, соответствующих данному напору.

Теоретическое построение кривой H = f (Q) затруднительно вследствие невозможности достаточно точного учета гидравлических потерь. Действительная характеристика с достаточной точностью может быть построена только на основании результатов испытаний.

Универсальная характеристика. При эксплуатации иногда целесообразно исследовать изменения напора насоса, его подачи и КПД при изменении частоты вращения рабочего колеса.

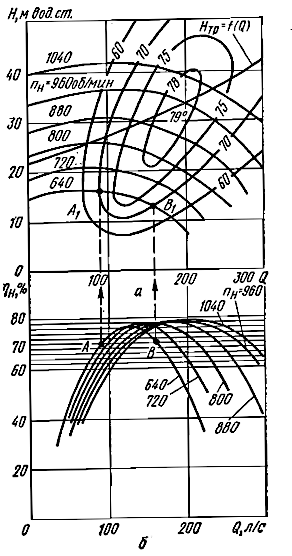

С этой целью строят универсальные характеристики центробежных насосов, представляющие собой семейство характеристик в системе координат Q, H. Каждая характеристика построена для постоянной частоты вращения – номинальной nн – и более низких частот с интервалами 10-20 % от номинальной.

На рис. 10, а показана универсальная характеристика насоса в системе координат Q, H для номинальной частоты вращения n = 960 об/мин и меньших частот, последовательно отличающихся от предыдущих на 80 об/мин.

На рис. 10, б для каждой характеристики построены кривые КПД η = f (Q). Для удобства анализа и наглядности значения КПД наносят на соответствующие характеристики H = f (Q). Если разделить интервал значений КПД 60-80 % через каждые 2 % горизонтальными прямыми, то, например, значение КПД 70 % в точке пересечения А и В с кривой КПД при n = 640 об/мин можно перенести пунктирными вертикальными прямыми на характеристику насоса при той же частоте вращения в точки А1, и В2. Так же можно перенести любые точки пересечения горизонтальных прямых с линиями КПД на соответствующие по частотам вращения характеристики насоса.

Соединяя одинаковые значения КПД на характеристиках насоса, получают семейство линий КПД: 60, 70, 75, 78 %. Участки характеристик насоса, попавшие в кольцо линий КПД 78 %, соответствуют наиболее экономичным режимам работы насоса, а в середине кольца отмечена точка наибольшего значенияi КПД – 79 %.

Так как универсальная характеристика дает возможность оценить эксплуатационные качества насоса и определить область его оптимальных режимов работы, она обязательно включается в техническую документацию насоса.

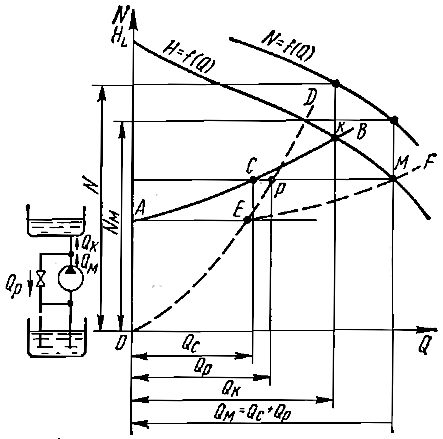

Совместная работа насосов в системе насос – трубопровод. При необходимости резкого увеличения подачи можно включить два насоса для параллельной работы на один трубопровод. Здесь может быть два случая: параллельная работа двух одинаковых или двух разных насосов.

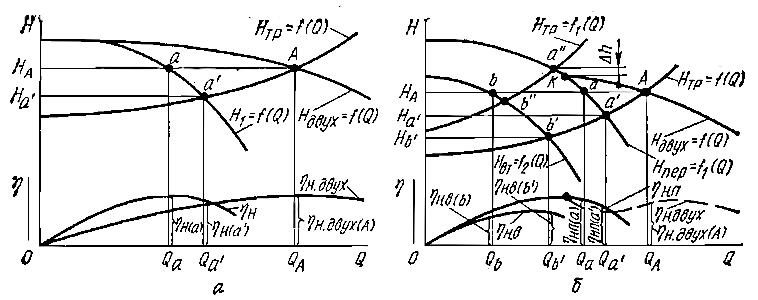

На рис. 11, а показана совместная работа двух одинаковых центробежных насосов с характеристикой каждого H1 = f (Q) и кривой КПД ηн = f(Q).

Второй насос имеет точно такую же характеристику. Точки общей характеристики при совместной работе насосов Hдвух = f (Q) могут быть получены суммированием подач при одинаковых напорах. Общая характеристика двух насосов Hдвух = f (Q) имеет ординаты, равные ординатам кривой КПД одного насоса, но с удвоенными абсциссами.

При работе одного насоса на данный трубопровод рабочей будет точка а′, подача насоса Qа′ , Hа′ , КПД ηн (a′). При подключении второго насоса рабочей будет точка A, подача двух насосов QA, напор HA, КПД ηн. двух (A).

Подключение второго насоса не могло дать удвоения подачи, так как напор в системе из-за роста подачи увеличился до значения HA, рабочая точка каждого насоса переместилась из положения a′ в положение a, а подача каждого насоса стала Qa, т. е.

Подача QA по сравнению с Qa′, возросла примерно на 55 %. Значение КПД .

Для пологих характеристик трубопроводов с преобладающим гидростатическим сопротивлением подключение второго насоса дает больший прирост подачи, чем у трубопроводов с преобладающими гидродинамическими потерями.

Рассмотрим работу параллельно включенных двух разных центробежных насосов. На рис. 11, б дана характеристика первого насоса Hпер = f1 (Q), ηн. п и второго насоса Hвт = f2 (Q), ηн. в. Их общую характеристику Hдвух = f (Q), как и при работе двух одинаковых насосов, получают суммированием подач при одинаковых напорах. Точка К на характеристике первого насоса находится переносом на нее точки с напором второго насоса при Q = 0. На режимах, соответствующих точкам характеристик от оси Н до точки К, может работать только первый более мощный насос. От точки вправо возможна параллельная работа двух насосов.

При раздельной работе насосов на трубопровод с характеристикой Hтр = f (Q) рабочей точкой на характеристике первого насоса будет точка a′, подача этого насоса будет Qa′, напор Ha′, КПД ηн. п(a′). Для второго насоса соответственно подача Qb′, напор Hb′, КПД, ηн. в(b′).

При параллельной работе двух насосов на совместной характеристике рабочей точкой будет точка А, подача двух насосов, напор HA, КПД ηн. двух (A). Рабочие точки a и b на характеристиках первого и второго насосов определяют подачи, напоры и КПД первого и второго насосов:

- QA;

- Ha = HA;

- ηн. п (a);

- Qb;

- Hb = Ha = HA;

ηн. в(b) при параллельной работе насосов.

Для любой точки характеристики Hдвух = f (Q) значение общего КПД двух насосов Может быть определено как средневзвешенное. Например, для точки А

где:

- ΣNп и ΣN – суммарные полезные мощности насосов и мощности их двигателей.

По выражению (Форм. 28) можно вычислить несколько значений этого КПД (например, для точек a, a′, A) и построить кривую , показанную на рис. 11, б пунктиром.

Если характеристика трубопровода проходит выше точки К на некоторую величину Δh, то параллельная работа двух насосов невозможна. Раздельная работа насосов возможна, рабочей точкой первого насоса будет а′′, для второго – b′′.

Если насосов несколько, то для получения их общей характеристики суммируются подачи всех насосов при одинаковых напорах и в дальнейшем поступают так же, как в описанных случаях.

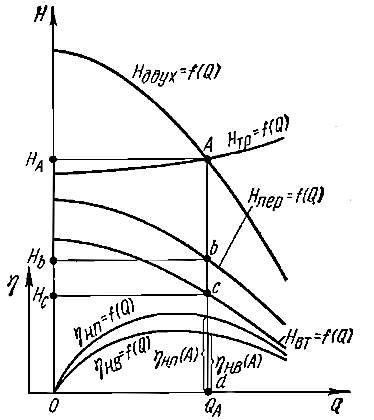

В случаях, когда необходимо преодолеть сопротивление сети, превышающее напор одного насоса, применяют последовательную работу насосов. Для этой цели пригодны любые насосы одинаковой подачи.

На рис. 12 показаны характеристики трубопровода Hтр = f (Q) и насоса Hпер = f1 (Q).

Так как характеристика насоса расположена ниже характеристики трубопровода, насос на данный трубопровод работать не может. Чтобы подавать жидкость в трубопровод, нужно к первому насосу последовательно подключить второй насос с характеристикой Hвт = f2 (Q). Зависимости КПД первого и второго насосов от их подачи показаны кривыми ηн. п = f (Q) и ηн. в = f (Q). Точки суммарной характеристики Hдвух = f (Q) двух насосов при их последовательной работе находятся суммированием напоров (ординат) при оди- наковых подачах.

При последовательной работе насосов рабочей точкой будет точка A, подача двух насосов QA, напор HA. Рабочие точки В и С на характеристиках первого и второго насосов определяют их напоры:

- Hв – для первого;

- Hс – для второго насосов при их последовательной работе.

На этом режиме работы подачи насосов равны, т. е. Qпер = Qвт = QA, а КПД насосной установки определяется выражением:

Вопрос о параллельном и последовательном соединении насосов имеет практическое значение. На судах распространены двухступенчатые Классификация судовых насосов и принципы работыосушительные и пожарные насосы, у которых применено параллельное и последовательное переключение рабочих колес.

Регулирование подачи насосов. При различных режимах эксплуатации необходимо регулировать подачу насосной установки. Чтобы изменить режим ее работы, нужно изменить характеристику насоса или системы.

Изменение подачи насосной установки обычно достигается: дросселированием, перепуском, изменением частоты вращения рабочего колеса.

При первом и втором способах изменяется характеристика системы, при третьем – насоса. Самым простым и распространенным способом регулирования является дросселирование, для которого пользуются задвижкой (клапаном) на напорном трубопроводе вблизи насоса.

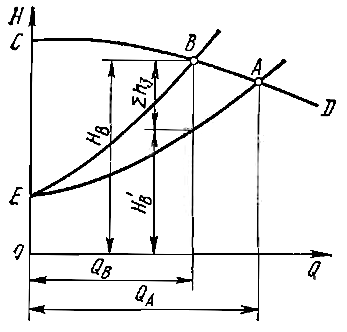

Допустим, что насос должен обеспечить подачу QB, меньшую, чем максимальная подача QA, соответствующая точке пересечения А его характеристики C-D с характеристикой трубопровода при открытой задвижке, как показано на рис. 13.

Этой подаче соответствует точка В характеристики насоса. Чтобы характеристика трубопровода прошла через точку В, нужно увеличить потери в трубопроводе, частично прикрыв задвижку на нагнетательном трубопроводе.

Теперь создаваемый насосом напор HB будет складываться из напора , который преодолевал бы сопротивление сети при полностью открытой задвижке, и потерь напора в задвижке

Поскольку при этом режиме полезно используется только напор , КПД насосной установки снижается:

где:

- ηB – КПД насоса при подаче, равной QB.

Благодаря исключительной простоте дросселирование широко применяется в установках малой мощности, где потери от снижения экономичности невелики.

В случаях возможности неустойчивой работы насоса при уменьшении подачи и при необходимости регулировать работу насосных установок с падающей кривой N = f (Q) применяется регулирование перепуском. При этом подача регулируется перепуском части перекачиваемой жидкости из напорного трубопровода в приемный или сливом в приемный резервуар, как показано на рис. 14.

Парабола АВ – характеристика установки; парабола OD – характеристика перепускного канала; OEF – суммарная характеристика установки и открытого перепускного канала. Кривая LKM – напорная характеристика насоса. При перекрытом перепускном канале рабочей точкой будет точка К. Подача насоса Qк и мощность насоса равны N.

При открытом перепускном канале рабочей будет точка М. Расход жидкости в установке будет равен Qс, расход жидкости через перепускной канал QP, а подача насоса QМ = QC + QP. Мощность насоса NМ будет меньше мощности при работе на нормальном режиме N.

Экономичнее всего регулировать подачу системы насос – трубопровод изменением частоты вращения рабочего колеса насоса, что приводит к изменению характеристики насоса. Задаваясь требуемыми параметрами насоса, по универсальной характеристике можно определить оптимальный режим работы насоса.

Регулирование дросселированием и перепуском жидкости обычно называют количественным регулированием, а регулирование изменением частоты вращения рабочего колеса – качественным.

Конструкция центробежных насосов

По конструкции центробежные насосы весьма разнообразны. Ниже рассмотрим наиболее характерные конструкции этих насосов.

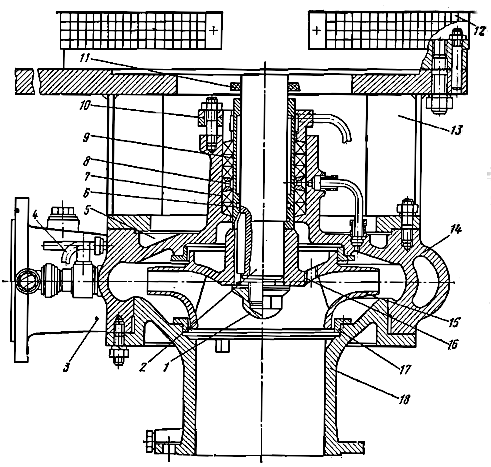

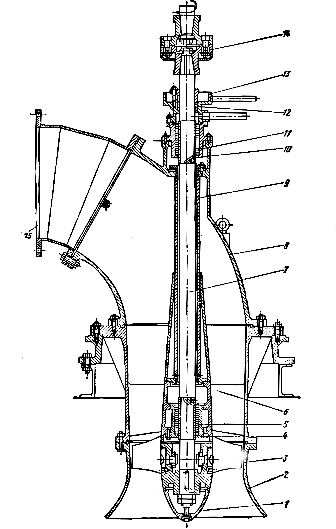

На рис. 15 показан вертикальный пожарный электрический насосный агрегат НЦВ, состоящий из одноступенчатого центробежного насоса и электродвигателя 12.

Вода к рабочему колесу 15 подводится снизу по патрубку 18, а отводится из улитки 14 сбоку по патрубку 3. Насос крепится к фундаменту фланцем фонаря 13. Корпус насоса и рабочее колесо бронзовые.

Рабочее колесо надето на вал 2 на шпонке и крепится гайкой 1. Переднюю кромку колеса 15 уплотняет сменное кольцо 17. Осевое усилие, действующее на рабочее колесо, уравновешивается разгрузочными отверстиями 16 в его заднем диске, а утечки через эти отверстия уменьшают уплотнительным кольцом.

Сальник 7 вала имеет мягкую набивку и кольцо 8 гидравлического затвора, к которому поступает вода из нагнетательного патрубка 3. Над крышкой 10 сальника на валу закреплен резиновый отбойник 11. Просочившаяся через сальник вода стекает в сборник 5 и удаляется по трубке 4. Вал от истирания набивкой сальника предохраняет бронзовая втулка 9, а зазор между валом и втулкой уплотнен резиновым кольшом 6.

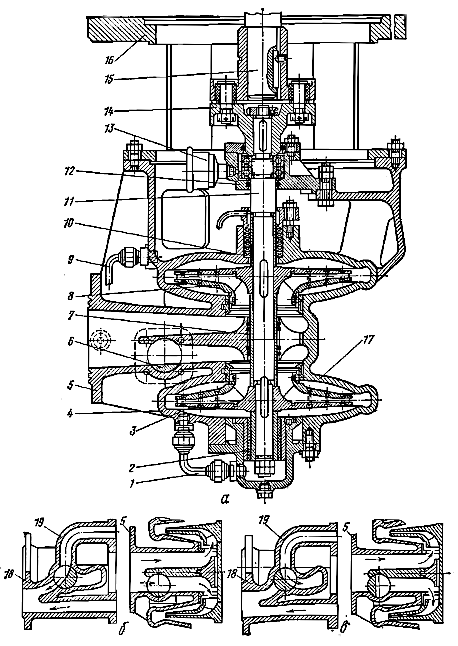

На рис. 16 показан вертикальный центробежный двухколесный пожарный электронасос ЭПЖН-3/I-II. Агрегат состоит из насоса и электродвигателя (на рис. 16 не показан), соединенных фонарем 16. Агрегат крепится к фундаменту фланцем фонаря. Вал 15 электродвигателя соединяется с валом 11 насоса муфтой 14.

Корпус насоса 4 имеет разъем по оси вала и крышку 17. Заодно с корпусом отлиты приемный 5 и напорный 18 патрубки, перепускной канал 19, гнездо золотника 6 и фланец для крепления к фонарю. На валу 11 на шпонках насажены рабочие колеса 3 и 8 и защитные втулки 7. Для компенсации осевых усилий входные отверстия рабочих колес расположены друг против друга, а их входные кромки имеют уплотнительные кольца.

Верхней опорой валу служат два радиально-улорных щарикоподшипника, находящихся в корпусе 12, смазываемых через масленку 13. Нижняя опора вала – резиновый подшипник скольжения 2, смазываемый водой, поступающей из нижней улитки по трубке 1. Втулки, фиксирующие рабочие колеса на валу, защищают его от износа набивкой сальника и резиновым подшипником. Сальник 10 имеет мягкую набивку, утечки через которую спускают по трубке 9.

Золотник 6 – цилиндр с двумя сегментными выемками, совпадающими с каналами корпуса насоса. В зависимости от положения золотника рабочие колеса могут соединяться параллельно. Тогда насос обеспечивает подачу 50 м3/ч и напор 80 м вод. ст. При последовательном включении колес подача равна 25 м3/ч и напор – 160 м вод. ст.

Описанные центробежные насосы не обладают сухим всасыванием, поэтому при пуске их надо заполнить перекачиваемой жидкостью. Для балластно-осушительных систем насос должен быть самовсасывающим. С этой целью на вал насоса кроме центробежного рабочего колеса насаживают колесо вакуумного насоса, обеспечивающего при запуске насоса отсос воздуха из всасывающей магистрали.

На рис. 17 показан вертикальный самовсасывающий осушительный электронасос НЦВС-63/30М.

Агрегат смонтирован на сварном фонаре 4 насоса, который фланцем крепится к судовому фундаменту. Электродвигатель 8 на верхней и нижней крышках имеет фонари 9 и 7. Нижним фонарем 7 электродвигатель крепится к фонарю 4 насоса, а к его верхнему фонарю 9 крепится корпус 12 двухкамерного водокольцевого вакуумного насоса.

Корпус 33 центробежного насоса имеет крышку 2 с сальником 1, имеющим мягкую набивку, гидрозатвор и водяную полость в нажимной крышке. Подвод воды снизу, отвод 3 из улитки сбоку. На нижний конец вала электродвигателя надета защитная втулка 5 с отбойником 6. Рабочее колесо 37 имеет разгрузочные отверстия в заднем диске, а утечки при входе в колесо и через разгрузочные отверстия уменьшаются передним 34 и задним 35 уплотнительными кольцами. Защитная втулка предохраняет вал от износа набивкой сальника, а отбойник предохраняет электродвигатель от просочившейся через сальник воды.

На верхнем конце вала электродвигателя крепится ротор 13 водокольцевого насоса, ниже втулки которого на вал надет отбойник 10, защищающий электродвигатель от воды, просочивщейся из насоса. Втулка ротора 13 уплотнена торцевым уплотнением 11 (сталь по графиту), в камеру которого по сверлениям подведена вода из бачка 17. Камера 18 водокольцевого насоса образует всасывающую камеру 19 и две нагнетательные камеры 15, воздух из которых выходит в бачок 17. Рабочая полость насоса отделена от всасывающей и нагнетательных камер разделительным диском 14. Бачок 17 заливают пресной водой, охлаждаемой змеевиком 16, к которому по трубе 20 вода поступает из улитки центробежного насоса.

Автоматическое управление работой вакуумного насоса осуществляется поплавковым устройством. К всасывающему патрубку 36 центробежного насоса присоединена поплавковая камера 32. Пластмассовый поплавок 30 находится в решетчатой фильтр-сетке 31 и шарнирной тягой соединен с игольчатым клапаном 29, смонтированным к крышке поплавковой камеры.

Игла клапана 29 опирается на спиральную пружину, а отверстие, его седла 28 сверху закрыто подпружиненным невозвратным клапаном 27. На крышке поплавковой камеры крепится коробка 26 с грибком 25, который отжимается пружиной вверх. Грибок опускается при прогибе диафрагмы 24. Коробка 26 делится нижним поршнем-клапаном грибка 25 на верхнюю и нижнюю камеры. Верхняя камера трубкой 22 соединена с воздушным пространством бачка 17, а нижняя камера трубкой 21 соединена со всасывающей камерой 19 водокольцевого насоса. Пространство над диафрагмой трубой 23 соединено с напорной трубой 20 змеевика 16. По этой же трубе вода подается к гидрозатвору сальника центробежного насоса. От змеевика 16 вода уходит во всасывающий патрубок 36 насоса.

При вращении ротора электродвигателя вращаются рабочие колеса обоих насосов. При этом в камере 19 водокольцевого насоса создается разрежение. Из поплавковой камеры 32 через фильтр-сетку 31, открытый игольчатый 29 и невозвратный 27 клапаны и трубу 21 воздух засасывается во всасывающую камеру 19. Отсюда через всасывающие окна разделительного диска 14 воздух поступает в межлопастное пространство насоса, откуда через нагнетательные окна разделительного диска попадает в камеры 15 и через патрубки выталкивается в бачок 17. В бачке воздух отделяется от воды и уходит через отверстие крышки в атмосферу.

Отсос воздуха из всасывающего трубопровода продолжается, пока корпус центробежного насоса и поплавковая камера не заполнятся водой. Поплавок всплывает и игольчатый клапан закрывает линию отсоса, предотвращая попадание в вакуум-насос загрязненной воды. Теперь центробежный насос будет засасывать воду и развивать давление. Вода поступит по трубам 20 и 23, нажмет на диафрагму 24, которая прогнется и опустит грибок 25, соединив трубы 21 и 22. Теперь вакуум-насос будет забирать воздух из атмосферы через отверстие в крышке бачка 17, трубы 22 и 21 выталкивать его через патрубки камер 15 в бачок.

При срыве вакуума на всасывающей магистрали или при скоплении в ней воздуха развиваемый насосом напор падает, давление на диафрагму уменьшается и пружина поставит грибок 25 в верхнее положение, разъединив трубы 21 и 22. Поплавок 30 и игольчатый клапан 29 опускаются, и автоматически возобновляется отсос воздуха из всасывающей магистрали. Затем процесс работы самовсасывающего устройства повторяется.

Насос НВЦС-63/30М обеспечивает подачу 63 м3/ч при напоре 30 м вод. ст. и высоте всасывания б м. Подача вакуум-насоса при разрежении 70 % 200 л/мин. Мощность электромотора 11 кВт.

Для выгрузки рыбы из сетей и трюмов и лова рыбы на судах применяют специальные центробежные рыбонасосы, которые перекачивают смесь рыбы с водой – пульпу. Концентрация пульпы зависит от размеров рыбы. При перекачивании мелкой рыбы массовое отношение рыбы и воды в пульпе составляет от 1:1 до 1:2, а для крупной рыбы оно уменьшается от 1:6 до 1: 10.

Для свободного прохода рыбы межлопастные каналы рыбонасосов выполняют широкими, а число лопастей принимают минимальное, обычно две. Этим требованиям с наибольшей полнотой удовлетворяют одноступенчатые консольные рыбонасосы. На современных промысловых судах применяют погружные рыбонасосы, работающие в воде с подпором. Эти насосы спускают в орудие лова за борт или в трюм шкентелем грузовой стрелы.

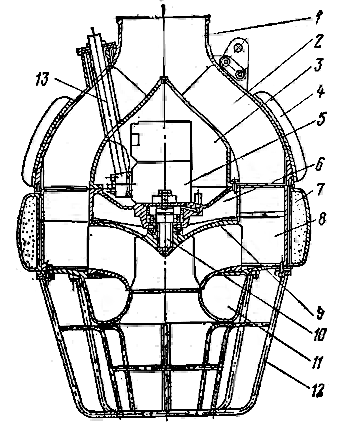

На рис. 18 показан капсульный погружной рыбонасос, применяемый на многих промысловых судах российского флота.

В герметичной капсуле, состоящей из крышки 3 и панели 6, смонтирован гидродвигатель 5, на валу 10 которого насажено двухлопастное рабочее колесо 9. На верхнем корпусе капсулы имеются ребра 2, которые удерживают ее на некотором расстоянии от внешнего корпуса насоса и образуют круговую полость для вывода водорыбной смеси в напорный патрубок, расположенный вверху на одной оси с рабочим колесом. По этой полости водорыбная смесь выводится перпендикулярно плоскости вращения рабочего колеса 9.

Для удобства сборки внешний корпус выполнен из двух частей – верхней 1 и нижней 8. Снизу корпус закрыт крышкой 11 с диффузорным всасывающим патрубком. На крышке 11 закреплена решетка 12, предотвращающая всасывание в рыбонасос сетного полотна и крупной рыбы. На внешней поверхности корпуса насоса имеются амортизаторы 4 и 7 для защиты насоса от ударов, рым для подвешивания рыбонасоса и патрубки для крепления шлангов 13 гидросистемы. Герметизация капсулы в отверстии для вала гидродвигателя выполнена угольным уплотнением.

Подобие центробежных насосов. Рабочий процесс лопастных насосов вследствие чрезвычайной сложности до сих пор не имеет достаточно точного математического описания, позволяющего рассчитать характериетику насоса с достаточной для целей практики точностью. Поэтому для создания новых образцов лопастных машин проводятся лабораторные исследования на моделях. Для пересчета данных, полученных на моделях, к натурным насосам используют общую теорию гидродинамического подобия потоков применительно к лопастным машинам.

Геометрически подобными насосами считают такие, в которых соблюдаются пропорциональность сходственных размеров и равенство сходственных углов.

При геометрическом подобии выполняется кинематическое подобие, предполагающее подобие треугольников скоростей. Эти треугольники подобны при условии

где:

- ωн, Cн, uн – скорости в натурном насосе;

- ωм, Cм, uм – скорости в модельном насосе.

Отношение скоростей переносного движения в сходственных точках

где:

- Lн, Lм – характерные размеры соответственно натурного и модельного насосов;

- λ – число геометрического масштаба.

Подача насоса пропорциональна площади поперечного сечения входа в насос и абсолютной скорости C1 входа. В свою очередь площадь пропорциональна квадрату линейного размера:

Согласно (Форм. 33) и (Форм. 34)

При разных объемных КПД необходимо учесть их отношение, тогда

где:

- ηо. н и ηо. м – объемные КПД натурного и модельного насосов.

Теоретический напор насоса пропорционален квадрату скоростей потока. Согласно (Форм. 32) и (Форм. 33)

Действительный напор насоса

где:

- ηг – гидравлический КПД.

Следовательно

Мощность насоса

С учетом (Форм. 36) и (Форм. 38) получим

где:

- ηм. м – механический КПД модельного насоса;

- ηм. н – механический КПД натурного насоса.

При ηм. м = ηм. н

Выполнение условий динамического подобия требует равенства чисел Рейнольдса. Однако движение жидкости в проточной части центробежных и осевых насосов характеризуется весьма большими числами Re, при которых устанавливается автомодельность движения и напоры не зависят от Re. Поэтому формулы (Форм. 35) и (Форм. 37) дают достаточно точные результаты. Несколько большую погрешность дает формула (Форм. 40).

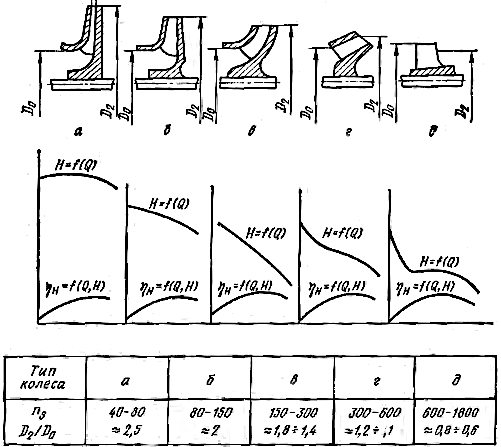

Коэффициент быстроходности и тип рабочего колеса. Для характеристики конструктивного типа рабочих колес используется понятие «удельная частота вращения», т. е. частота вращения эталонного насоса во всем подобного данному, которая является критерием быстроходности центробежных насосов.

Удельную частоту вращения можно определить, возведя выражение (Форм. 35) во вторую, а выражение (Форм. 37) в третью степень, и, разделив их, исключить из них масштабный множитель λ. В результате получают зависимость между частотой вращения натурного и модельного насосов, выраженную через параметры насосов:

Удельной частотой вращения натурного насоса называется частота в минуту (об/мин) модельного насоса, подобного натурному, который при nм = nуд развивает напор Hм = 1 м вод. ст. и подачу 1 м3/с. Подставляя эти значения в выражение (Форм. 42) и решая его относительно nуд, запишем

Полезная мощность такого модельного насоса около 10 кВт. Аналогичным мерилом служит так называемый коэффициент быстроходности данного натурного насоса ns. Величина ns (об/мин) является частотой вращения эталонного модельного насоса, подобного данному натурному, но развивающего напор Hм = 1 м вод. ст. при подаче Qм = 0,075 м3/с. Предполагается, что гидравлический и объемный КПД натурного и модельного насосов одинаковы. Полезная мощность такого эталонного насоса равна 736 Вт.

Подставляя в выражение (Форм. 41) Hм = 1 м, Qм = 0,075 м3/с, nм = ns и решая его относительно ns, получим

В это выражение для многоступенчатых и многопоточных насосов подставляется величина напора, развиваемого всеми ступенями, а для одной ступени – величины напора и подачи одного колеса. Коэффициент быстроходности различен для разных режимов работы насоса. Поэтому коэффициентом быстроходности называют величину ns, соответствующую режиму при максимальном КПД. Коэффициент быстроходности насоса как критерий механического подобия остается постоянным для серии геометрически подобных насосов, работающих на подобных режимах. Поэтому его используют для классификации конструкций рабочих колес лопастных насосов.

Из уравнения (Форм. 43) следует, что при постоянной частоте вращения увеличение подачи и уменьшение напора приводят к увеличению коэффициента быстроходности насоса. Поэтому насосы с высоким ns, предназначаются для создания малых напоров и больших подач, а насосы с малыми ns используются для больших напоров и малых подач. При одинаковых подаче и частоте вращения двух аналогичных по конструкции насосов ns тем меньше, чем больше напор.

Для получения большого напора необходим большой наружный диаметр колеса D2. Поэтому насосы с малым значением ns имеют колеса с большим отношением D2/D1, достигающим 2,5-3, и с узкими и длинными межлопастными каналами. С увеличением ns отношение диаметров D2/D1, уменьшается, а ширина межлопастных каналов увеличивается. Ограниченность применения тихоходных насосов (ns < 50) связана с быстрым ростом потерь от трения наружной поверхности колеса о жидкость и от трения жидкости при движении в каналах колеса, отчего КПД насоса снижается. Каждому значению ns соответствует определенный тип колеса.

На рис. 19 а, б, в, г и д показаны различные типы рабочих колес для разных значений ns и виды их действительных характеристик в зависимости от величины ns и типа рабочего колеса:

- а – тихоходное колесо;

- б – колесо средней быстроходности (нормальное);

- в – быстроходное колесо;

- г – колесо диагонального насоса;

- и д – колесо осевого насоса.

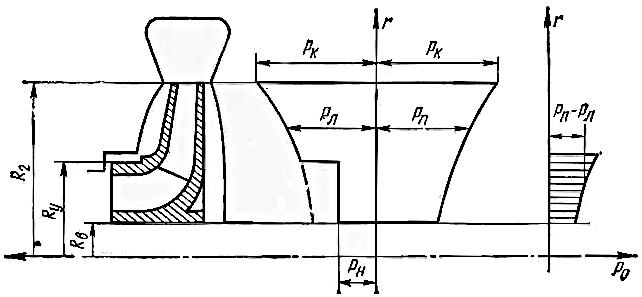

Осевая сила и способы ее уравновешивания. На рабочее колесо центробежного насоса с односторонним подводом жидкости от неравенства давлений на переднюю и заднюю внешние поверхности рабочего колеса действует осевая сила, направленная в сторону входа. Она может вызвать осевой сдвиг колеса, появление значительного износа трущихся частей и недопустимое увеличение зазора между колесом и корпусом насоса.

На рис. 20 показано распределение давлений на поверхности дисков рабочего колеса. Давление pк на выходе из колеса больше давления pн на входе. Жидкость в зазоре между колесом и корпусом насоса вращается с угловой частотой вращения, равной примерно половине угловой частоты вращения рабочего колеса, отчего давление на его наружные поверхности вдоль радиуса изменяется по параболическому закону.

При нормальном состоянии переднего уплотнения насоса на радиусах, больших Rу, и меньших R2, давления слева pл и справа pп равны. На меньших радиусах давление со стороны входа в колесо значительно меньше, чем с противоположной стороны. В результате возникает осевая сила P0, которую можно вычислить по эпюре разности давлений на обе стороны колеса. Пренебрегая снижением давления от вращения жидкости в зазоре между колесом и корпусом, силу P0 (H) можно приближенно определить по формуле

Действительная осевая сила несколько меньше P0 вследствие, изменения количества движения жидкости при повороте потока на входе колеса от осевого направления к радиальному.

Осевая сила, в центробежных насосах может быть столь значительна, что для ее уменьшения используют различные способы.

В колесе двустороннего входа в многоступенчатом насосе с симметричным расположением рабочих колес осевая сила теоретически уравновешена, а небольшая осевая сила случайного характера воспринимается подшипниками.

У насоса НЦВ применены разгрузочные отверстия, показанные на рис. 15. Камера за рабочим колесом отделена от напорной части уплотнительным кольцом с малым радиальным зазором и сообщается с полостью входа отверстиями, просверленными в ведущем диске колеса. Эти отверстия уравнивают давление по обе стороны колеса в области всасывающего отверстия, но таким способом полностью компенсировать осевую силу не удается, а объемные утечки в насосе удваиваются.

В многоступенчатых насосах с односторонним расположением колес для уравновешивания осевой силы применяют гидравлическую пяту, показанную на рис. 21.

На валу насоса за рабочим колесом 2 последней ступени крепится диск 1 пяты. Жидкость от колеса поступает через кольцевой зазор 3 в промежуточную камеру 4, соединенную каналом 7 с подводом первой ступени насоса. Давление в промежуточной камере значительно больше, чем в разгрузочной 6, и на диск 1 пяты действует сила, уменьшающая осевую.

При увеличении осевой силы ротор смещается влево, зазор 5 уменьшается, давление в промежуточной камере возрастает и увеличивается разгружающая сила. При уменьшении осевой силы, наоборот, зазор 5 увеличивается и значение разгружающей силы уменьшается.

Разгрузочную пяту нё применяют для насосов, перекачивающих загрязненные жидкости, так как при таких условиях работы упорные поверхности диска пяты быстро срабатываются.

Эксплуатация центробежных насосов

Кавитация и высота всасывания. Особенностью движения жидкости в проточной части центробежного насоса является ее неравномерность. Уже при входе жидкости в межлопастные каналы давление у рабочей стороны лопастей больше давления с тыльной стороны. Если давление понизится до давления парообразования при данной температуре, то с тыльной стороны входных кромок лопастей, в зонах пониженного давления, образуются пузырьки пара и газа, растворенного в жидкости. Обычно газ не успевает выделиться и пустоты заполнены паром.

При продвижении потока вдоль лопастей недалеко от входа давление повышается, пузырьки газа мгновенно конденсируются и жидкость устремляется в освободившееся при конденсации пространство. Возникает мгновенное местное повышение давления. Если конденсация пузырьков пара происходит на стенке канала или вблизи нее, наблюдается разрушение поверхности, называемое кавитационной эрозией. Нарушение сплошности потока вследствие появления у поверхности лопаток зон пониженного давления, заполненных паром, с последующей их конденсацией, называется кавитацией. Кавитация сопровождается шумом и треском внутри насоса и иногда вызывает его вибрацию, напор насоса резко снижается, и падает КПД. При кавитации рабочие колеса из чугуна разрушаются довольно быстро, более стойки колеса из бронзы и легированной стали.

Рассмотрим процесс всасывания центробежного насоса, схема всасывающего трубопровода которого показана на рис. 22.

Напишем уравнение Бернулли для свободной поверхности 0-0 жидкости в приемном резервуаре и входе I-I потока на лопасти рабочего колеса, а за плоскость сравнения примем поверхность 0-0:

где:

- pа – давление на поверхности жидкости в приемном резервуаре (обычно атмосферное), Па;

- Z1 – геометрическая высота всасывания;

- при больших D0 ее принимают равной Z1 + R0, м;

- pв – давление в потоке при поступлении на лопасти, Па;

- C1 – скорость потока при поступлении на лопасти, м/с;

- hв – гидравлические потери во всасывающем трубопроводе, м.

Очевидно, что

Для бескавитационной работы насоса удельная энергия жидкости при входе потока на рабочее колесо должна не только создать заданную скорость C1 входа и преодолеть потери при входе, но иметь так называемый кавитационный запас Δh (м), т. е. превышение полного напора жидкости над давлением pп, ее насыщенного пара:

Определяя из выражения (Форм. 47) скоростной напор и подставляя его значение в уравнение (Форм. 67*), получим

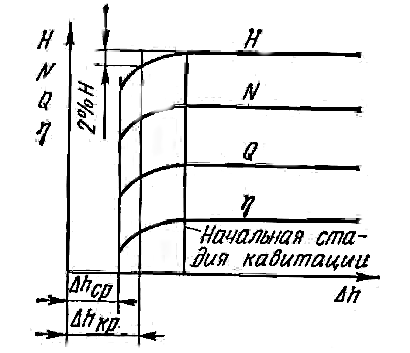

Влияние Δh на работу центробежного насоса можно проследить по его кавитационной характеристике, показанной на рис. 23.

В начальной стадии область кавитации очень мала. Отдельные мелкие пузырьки пара образуются у входной кромки лопасти и исчезают вблизи места образования. Кавитация в этой стадии не влияет на величину рабочих параметров насоса и сопровождается легким шумом.

При падении давления на входе в насос до Δhкр область кавитации расширяется, крупные парогазовые области охватывают значительную часть задней стороны лопаток, а их поверхности разрушаются от повторяющихся с большой частотой гидравлических ударов. При этом напор падает примерно на 2 %.

Читайте также: Судовые вспомогательные механизмы и теплообменные аппараты

Если давление на входе в насос упадет до Δhср, наступает вторая стадия, при которой кавитация распространяется на всю поверхность лопатки. Движение жидкости в насосе становится пульсирующим, и наступает срыв работы насоса. Параметры, соответствующие первой и второй стадиям кавитации в насосе, называются соответственно критическими и срывными.

Минимальный кавитационный запас Δh может быть определен как доля полного напора насоса H (м):

где:

- σ – коэффициент кавитации, или кавитапионный коэффициент подобия, величина которого устанавливается опытным или теоретическим путем.

Коэффициент кавитации может быть определен с помощью коэффициента быстроходности:

где:

- c ≈ 600 ÷ 1 000 – коэффициент, зависящий от конструкции насоса и его параметров.

Максимально допустимая геометрическая высота всасывания

где:

- φ ≈ 1,2 ÷ 1,3 – коэффициент запаса, предупреждающий вскипание жидкости.

Обычно рекомендуют произведение φσH принимать равным 3 м вод. ст.

Разрежение при входе на лопасти рабочего колеса, или вакуумметрическая высота всасывания, будет

Лопастные насосы и их эксплуатация на суднеКавитационные качества насосов оцениваются допустимой максимальной вакуумметрической высотой всасывания, для оценки которой проводят специальные испытания и строят кавитационные характеристики, показанные на рис. 22, б. Для выбранного эксплуатационного режима работы насоса при заданных постоянных Q, H и температуре перекачиваемой жидкости во всасывающем трубопроводе меняют hвак. При некотором значении hвак напор, подача, КПД и полезная мощность начинают быстро падать, что свидетельствует о возникновении явления кавитации. Для каждой насосной установки опытным путем можно найти допустимую вакуумметрическую высоту всасывания hвак. доп, которая для приведенных графиков равна 7 м.

Для улучшения противокавитационных качеств насоса и увеличения вакуумметрической высоты всасывания входные кромки лопастей закругляют и лопасти у входных кромок делают более тонкими; скорости C1 и ω1, по возможности снижают.

У всех судовых насосов должен быть обеспечен бескавитационный режим работы в диапазоне рабочих температур перекачиваемой жидкости и высот всасывания.

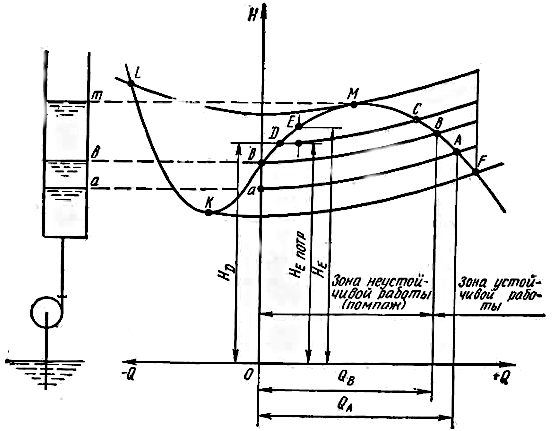

Помпаж и его устранение. Помпаж – это ненормальный, недопустимый, неустойчивый режим работы центробежного насоса, при котором наблюдаются быстрые периодические колебания подачи и напора. Помпаж обычно сопровождается шумом, ударами в насосе и трубопроводе, тряской трубопровода и насоса.

Неустойчивы к помпажу центробежные насосы, обладающие характеристиками H-Q, у которых напор при нулевой подаче меньше максимального. Характеристика H = f(Q) насосной установки, пополняющей напорный резервуар или пневмоцистерну, показана на рис. 24 и имеет участок b-M, на котором величины напоров снижаются к оси H, и участок b-K-L в области отрицательных подач.

Пусть в начальный момент резервуар заполнен жидкостью до уровня a. При этом насос работает в режиме, определяемом точкой A.

Если расход жидкости из резервуара меньше подачи насоса Qа, то уровень жидкости в резервуаре повышается. Характеристика установки смещается вверх, и подача насоса в соответствии с кривой напоров H = f (Q) уменьшается до тех пор, пока рабочая точка не займет положение M, являющееся предельным. Если после этого подача насоса превышает расход, то уровень в резервуаре повысится. Теперь при положительной подаче насос не сможет повышать давление и скачкообразно перейдет на работу в точке L т. е. в область отрицательных значений подачи, где еще возможно увеличение давления.

После достижения предельного давления в резервуаре вслед- ствие отрицательной подачи насоса, работающего в точке L, (жидкость вытекает из резервуара через насос), возникает обратная волна давлений. Характеристика сети перемещается вниз, и при достижении точки K насос скачкообразно переходит на работу в точку F – в область положительных подач, так как только там возможно дальнейшее понижение давления. После завершения этого цикла процесс может повториться, если не устранен источник возмущений.

Срыв подачи насоса и переход его работы на отрицательные подачи, нулевые подачи и броски с нулевой подачей на первоначальную при неизменном уровне жидкости в резервуаре могут быть, если характеристика установки пересекает характеристику насоса в двух точках, например в точках C и D, при резком снижении частоты вращения рабочего колеса (например, из-за резкого падения напряжения электросети).

При этом характеристика насоса понизится и ее рабочая точка станет критической, т. е. касательной к характеристике установки, что приведет к помпажу. При последующем повышении частоты вращения подача насоса будет колебаться, пока создаваемый им напор при Q = 0 не превысит статического напора в системе.

В режимах, расположенных левее точки M, насос не может работать устойчиво. Пусть режим работы насоса отклонится от режима, характеризуемого точкой D, в сторону болыших подач (точка E). При этом потребный напор HE потр меньше напора HE, сообщаемого жидкости насосом. Этот избыток энергии идет на приращение кинетической энергии. При этом скорость жидкости увеличивается до тех пор, пока расход не достигнет значения, соответствующего режимной точке C. При отклонении режима, характеризуемого точкой D, в сторону меньших подач потребный напор болыше напора, развиваемого насосом. Недостаток энергии в жидкости приведет к ее замедлению и, следовательно, к падению подачи до нуля или к возникновению отрицательной подачи.

Таким образом, при отклонении режима работы насоса от равновесного режима (точка D) он не возвращается в первоначальное положение. Таким же способом можно показать, что режимы, расположенные правее точки M, являются устойчивыми и насос на них может длительно работать. Режимы, расположенные между точками M и b, опасны в связи с возможностью возникновения помпажа. Границей устойчивых режимов работы насоса является точка B.

Помпаж никогда не возникает в системе, в которой напор сети при нулевом расходе жидкости будет меньше напора насоса, развиваемого при нулевой подаче. Отрицательные подачи насоса устраняют установкой невозвратного клапана на его всасывающем трубопроводе.

Работа насоса на вязкой жидкости. С увеличением вязкости перекачиваемой жидкости напор и подача насоса уменьшаются, что объясняется увеличением потерь на трение в его проточной части. Потреблямая насосом мощность возрастает в связи с увеличением трения дисков рабочего колеса о жидкость.

Пересчет параметров и характеристик насоса, полученных на воде, на вязкие жидкости производят, исходя из следующих предположений.

При данной частоте вращения с увеличением вязкости значения Q и H падают таким образом, что коэффициент быстроходности принимается неизменным:

где:

- Qв и Hв – параметры насоса при перекачке вязкой жидкости.

Из равенства (Форм. 53) следует, что

При данной частоте вращения и большей вязкости характеристики насоса падают круче, чем для воды, однако напор при нулевой подаче от вязкости не зависит и остается неизменным.

Параметры насоса при перекачивании вязких жидкостей для режима с наибольшим КПД можно приближенно определить по формулам:

где:

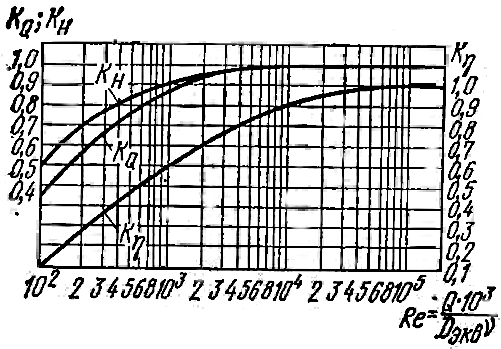

- KQ, KH, Kη – коэффициенты для пересчета, которые можно принять по кривым графика рис. 25 в зависимости от числа Рейнольдса Re.

Число Re = DC/ν определяют по подаче Q насоса и эквивалентному диаметру Dэкв рабочего колеса. Скорость C заменяют пропорциональной величиной Q/Dэкв, а в качестве линейного размера D подставляют эквивалентный диаметр Dэкв, определенный из уравнения неразрывности, записанного для выходного сечения рабочего колеса . Тогда число Re определяется по формуле

где:

- Q – подача насоса в зоне наибольшего КПД, дм3/с;

- ν – коэффициент кинематической вязкости, см2/с;

- – эквивалентный диаметр, см;

- D2 – наружный диаметр рабочего колеса, см;

- b2 – ширина лопатки на выходе, см;

- μ ≈ 0,9 – коэффициент стеснения выходного сечения колеса от толщины лопаток.

По числу Re, рассчитанному по формуле (Форм. 56) и графику рис. 25, определяют значения KQ, KH и Kη для расчета Qв, Hв и ηв по формулам (Форм. 55).

Характеристика Hв = f (Qв) насоса при работе на вязкой жидкости в координатах H-Q приближенно строится по двум точкам: первой – при нулевой производительности, предполагая равенство напоров на воде и вязкой жидкости, второй – при наибольшем КПД по параметрам Qв и Hв, подсчитанным по формулам (Форм. 55). Так же по двум точкам строится характеристика η = f (Qв): по первой – в начале координат, по второй – наибольший КПД при параметрах Qв и Hв, определенных по формулам (Форм. 55).

Обслуживание центробежных насосов. Каждая судовая насосная установка снабжена инструкцией по обслуживанию и уходу за ней, выполнение которой обязательно. Отдельные типы центробежных насосов имеют общие правила обслуживания, примеры которых приводятся ниже.

Перед пуском насоса проверяют крепление агрегата к фундаменту и трубопроводам. Отсутствие заедания ротора проверяют, проворачивая вручную на 1,5-2 оборота вал электродвигателя, и проверяют затяжку сальника. Насос медленно заливают водой, чтобы воздух успел выйти из его корпуса через открытый воздушный кран (пробку). Задвижка на напорной магистрали должна быть закрыта. После того как из воздушного крана покажется вода, его закрывают.

Убедившись в том, что насос исправен и залит водой, включают электродвигатель. Постепенно открывают напорную задвижку и устанавливают по манометру рабочее давление. Длительное вращение рабочего колеса при закрытом клинкете недопустимо, так как мощность холостого хода насоса переходит в тепло и насос перегревается.

После пуска необходим периодический контроль за работой смазочных устройств, за показаниямн манометра и мановакуумметра и поступлением жидкости в уплотняющие устройства. Наблюдают за работой сальника, а при большом пропуске воды сальник подтягивают, предварительно остановив насос.

Для остановки насоса выключают электродвигатель, а затем закрывают задвижки на напорной и всасывающей магистралях.

Резервуар самовсасывающего устройства перед пуском насоса заполняют чистой пресной водой до появления воды в сливной трубке. При первом пуске в случае срыва вакуума на всасывании необходимо закрыть задвижку на напорвой магистрали и повторить пуск насоса. При систематических срывах вакуума следует выявить и устранить причины ненормальной работы.

При исправности всех узлов эти насосы постоянного наблюдения не требуют, так как при кратковременных срывах вакуума на всасываний самовсасывающее устройство автоматически обеспечивает восстановление нормального режима работы насоса. При работе насоса колебания стрелок манометра и вакуумметра должно быть плавным и без бросков. Протечки через уплотнительный сальник не должны превышать 30-40 капель в минуту.

Если насос останавливают на длительное время, то следует осушить вакуум-насос.

Нарушения нормальной работы насоса могут быть вызваны:

- засорением приемной сетки;

- повышением температуры перекачиваемой жндкости, обнажением приемного отверстия всасывающего трубопровода и подсосом воздуха;

- подсосом воздуха через неплотности всасываюшего трубопровода, его арматуры и уплотнения вала насоса;

- неполным открытием клапанов у насоса и на магистралях;

- замерзанием или засорением льдом всасывающего трубопровода.

Нормальная работа пасоса может нарушиться и от повреждения насоса и его двигателя. При осевом сдвиге колес увеличиваются внутренние протечки, повышается сопротивление вала вращению, падает напор и подача. Причинами поломки лопаток рабочего колеса могут быть попадание посторонних предметов в насос или кавитационные разрушения. Частота вращения может понизиться от сдвига рабочего колеса и трения его о корпус или от нарушения режима работы двигателя. При увеличении частоты вращения двигателя повышается разрежение на входе и возможна кавитация, отчего падают напор и подача.

Неисправности самовсасывающего устройства могут происходить из-за:

- износа грибка;

- поломки пружин грибка и невозвратного клапана;

- повреждения диафрагмы;

- негерметичности поплавка;

- заедания или износа игольчатого клапана;

- загрязнения каналов коробки грибка и поплавковой камеры.

Ненормальности в работе насоса, возникшие в период эксплуатации, должны быть обязательно и своевременно устранены во избежание аварии.

Осевые насосы

Осевые насосы применяют в судовых системах с большими расходами при сравнительно малых напорах, когда применение центробежных насосов нецелесообразно, например в качестве циркуляционных насосов главных конденсаторов турбинных судов, в балластных системах больших транспортных судов и плавучих доков, в подруливающих устройствах и пр.

Эти насосы имеют коэффициент быстроходности ns > 500 и характеризуются малым отношением диаметров D2/D0 (см. рис. 19). Жидкость в их рабочем колесе движется в осевом направлении, поэтому насосы называют осевыми, а так как в потоке отсутствует радиальное перемещение частиц и исключена работа центробежных сил, у осевых насосов напоры меньше, а подачи больше, чем у центробежных насосов.

Рабочее колесо осевого насоса напоминает гребной винт и состоит из втулки с тремя – шестью лопастями. Проточная часть насоса представляет собой участок трубы, и насос может быть встроен в трубопровод. При равных параметрах осевой насос имеет наименьшие габариты и массу. Вследствие отсутствия потерь на трение дисков рабочего колеса о жидкость осевой насос имеет высокий КПД, достигающий 0,80-0,86. В связи с относительно высокой частотой вращения осевые насосы обычно имеют большие значения ΔhD = 6 ÷ 8 м. Поэтому обычно их выполняют погружными. Осевые насосы изготовляют одноступенчатыми консольными, за редким исключением, российские Осевые насосы – устройство и принцип работы на судахосевые насосы в соответствии с ГОСТом выпускаются типов О (жестколопастные) и Оп (поворотно-лопастные).

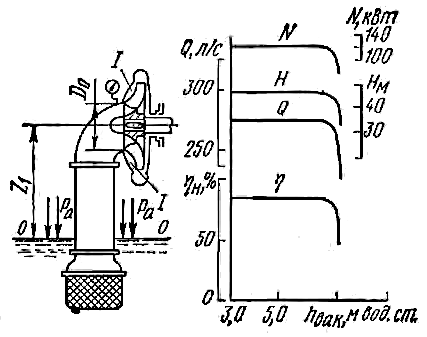

Осевой насос типа О показан на рис. 26.

Во входном патрубке 2 установлено рабочее колесо 3, насаженное на вал 7, торец которого закрыт обтекателем 1. Вал имеет две опоры 4 и 10 с лигнофолевыми вкладышами 5 и 11. Нижняя опора смазывается перекачиваемой жидкостью, верхняя 10 – жидкостью, подаваемой специальным насосом. Верхняя часть вала находится в защитной трубе 9. Сальник 12, расположенный в корпусе 13, снабжен мягкой набивкой.

На ступице рабочего колеса 3 закреплены 3-6 лопастей. В насосах Оп для регулирования напора и подачи в широких пределах применяют рабочие колеса с поворотными лопастями. При вращении рабочего колеса лопасти увлекают жидкость во вращательное движение по концентрическим окружностям и сообщают ей осевое перемещение.

Из рабочего колеса поток поступает на неподвижные лопасти 6 спрямляющего аппарата, где происходит спрямление потока, т. е. устранение окружной составляющей скорости, и преобразование динамической составляющей напора колеса в давление. Затем поток поступает в отводы 8 и 15 в виде колена, позволяющего вывести вал рабочего колеса за пределы насоса для соединения его с двигателем. Форма отводов должна обеспечивать минимальные габариты насоса при минимальных гидравлических потерях.

Верхний конец вала 7 жесткой муфтой 14 соединяется с промежуочным валом, имеющим опору с радиально-упорным подшипником, воспринимающим массу ротора и осевую силу. Промежуточный вал соединяется с валом электродвигателя. В насосах Оп с большой подачей лопасти соединяются с втулкой подвижно, а механизм поворота лопастей установлен внутри втулки.

Осевые насосы практически не используются на судах промыслового флота, поэтому ниже приведены лишь общие свойства и эксплуатационные особенности этих насосов.

Расчет осевого насоса основан на теории подъемной силы крыла, разработанной Н. Е. Жуковским. Так как при расчете осевого насоса допускают, что жидкость движется по цилиндрическим поверхностям, соосным насосу, то радиусы, по которым она входит в насос и выходит из него, одинаковы, поэтому окружные скорости равны, т. е. u2 = u1 = u м/с.

Напор, развиваемый осевым насосом, с точностью, достаточной для практики, можно определить по формуле Г. Ф. Проскуры:

где:

- ns – коэффициент быстроходности.

Осевую скорость обычно принимают постоянной на всех радиусах и определяют по формуле С. С. Руднева

Cz обычно составляет 5-7 м/с.

Подачу осевого насоса определяют по выражению

где:

- D и Dв – диаметры рабочего колеса и его втулки, м;

- ηо – объемный КПД (коэффициент подачи), равный 0,90-0,95.

Отношение Dв/D принимают в пределах 0,4-0,6 в зависимости от ns. Большее значение соответствует меньшему значению ns.

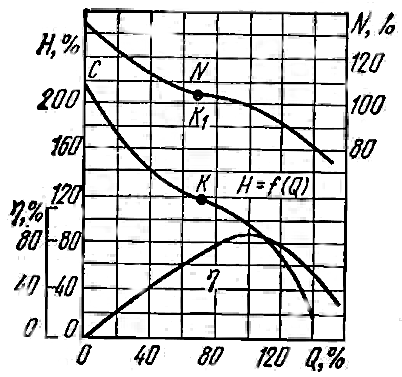

На рис. 27 показаны действительные характеристики H = f (Q), N = f2(Q) и η3 = f3(Q) осевого насоса в безразмерных координатах, отнесенных к нормальным подаче и напору, значения которых приняты за 100 %.

Действительные характеристики обычно имеют точки перегиба K1 и K. Это объясняется тем, что при уменьшении подачи, а вместе с ней и осевой скорости, начинает увеличиваться напор, создаваемый лопастями насоса. Это увеличение напора распределяется неравномерно по длине лопасти: концевые элементы развивают больший напор, чем элементы корневых сечений. Нарушается равенство осевых скоростей: у корневых сечений скорости уменьшаются, а к периферии растут, что вызывает за колесом паразитное перетекание жидкости от периферии к центру. Это является причиной повышенных потерь и усиленного вихревого движения жидкости в межлопастных каналах, и при Q = (0,4 ÷ 0,5) Qнорм работа насоса весьма неустойчива.

В осевых насосах за счет разрежения за вращающимися лопастями создается около 70 % их подъемной силы, что способствует возникновению кавитации из-за значительного падения давления жидкости в межлопастных каналах. Это ограничивает всасывающую способность осевых насосов до нуля, и для его бескавитационной работы нужно создать подпор со стороны всасывания.

В осевых насосах при кавитации на характеристике нет отчетливо выраженной точки срыва, а иместся лишь постепенное снижение кривых QH и КПД, причем уменьшение КПД наблюдается до заметного снижения кривой QH. Поэтому уменьше- ние КПД является более надежным критерием приближения к условиям кавитации, чем снижение кривой QH.

Эксплуатировать осевые насосы рекомендуется при больших подачах, когда режимные точки на характеристике расположены вправо от точки перегиба. В небольших пределах подачу регулируют клинкетом на нагнетательной трубе. Больший эффект дает изменение частоты вращения рабочего колеса. Наиболее совершенно регулирование поворотом лопастей при постоянной частоте их вращения, когда возможно сохранить почти постоянный напор насоса даже при значительных изменениях подач.

Пуск осевых насосов производят только при открытом клинкете на нагнетательной трубе, так как пусковая мощность при закрытом клинкете (Q = 0) примерно на 160-200 % выше мощности при расчетном режиме.

Обслуживание осевых насосов, уход за ними при эксплуатации и ненормальности в их работе такие же, как у центробежных насосов.