Судовые центробежные насосы являются одним из ключевых элементов систем судна, обеспечивая перекачку огромного количества жидкостей – от охлаждающей воды и балласта до топлива. Эффективность и надежность их работы напрямую влияют на безопасность и маневренность судна.

- Проточные каналы корпуса насоса

- Отводящие каналы

- Подводящие каналы

- Осевая сила и ее уравновешивание

- Характеристики центробежных насосов

- Кавитация и допустимая высота всасывания

- Регулирование и совместная работа насосов

- Регулирование работы насосов

- Совместная работа насосов

- Влияние вязкости перекачиваемой жидкости на характеристики насоса

- Водокольцевые насосы

- Конструкции центробежных насосов

- Основы эксплуатации насосов

В данном материале мы подробно рассмотрим конструктивные особенности этих агрегатов, включая проточные каналы насоса и методы уравновешивания осевой силы, а также изучим рабочие характеристики насосов. Особое внимание будет уделено важным эксплуатационным вопросам, таким как кавитация, способы регулирования работы и принципы совместной эксплуатации насосов в судовых системах, а также влиянию вязкости перекачиваемой среды.

Проточные каналы корпуса насоса

Проточные каналы корпуса насоса состоят из каналов, подводящих и отводящих жидкость от рабочего колеса. От характера движения жидкости в каналах корпуса насоса зависит движение жидкости в рабочем колесе. На расчетном режиме работы насоса относительное движение жидкости в рабочем колесе считается установившимся. Для обеспечения такого движения необходимо, чтобы поток до и за колесом был осесимметричным. Создание осесимметричного потока является одним из основных требований, предъявляемых к конструкции проточных каналов корпуса.

Подводящие каналы насоса (подводы) должны обеспечивать требуемые по значению и направлению скорости жидкости при входе в колесо. При этом поле скоростей должно быть, возможно, более осесимметричным и равномерным по всему сечению.

Отводящие каналы центробежного насоса (отводы) создают осесимметричность потока жидкости при выходе из рабочего колеса и преобразуют кинетическую энергию потока, выходящего из колеса, в энергию давления. Относительное значение напора, преобразуемого в отводящих каналах в давление, согласно зависимости (Конструкция и рабочие характеристики судовых центробежных насосовФормула коэффициента реакции колеса) составляет:

Из этого уравнения следует, что чем меньше коэффициент реакции ρк рабочего колеса, тем большую долю напора отводящие каналы преобразуют в давление. Обычно в отводящих каналах корпуса в давление преобразуется от одной четверти до трети напора рабочего колеса. Поэтому их гидравлическое совершенство существенно сказывается на КПД всего насоса.

Отводящие каналы

Каналы, отводящие жидкость от рабочего колеса, делят на:

- спиральные отводы (спиральные камеры);

- лопаточные отводы.

Спиральные отводы применяются в основном в одноступенчатых, лопаточные – в многоступенчатых насосах. Мы ограничимся рассмотрением спиральных отводов.

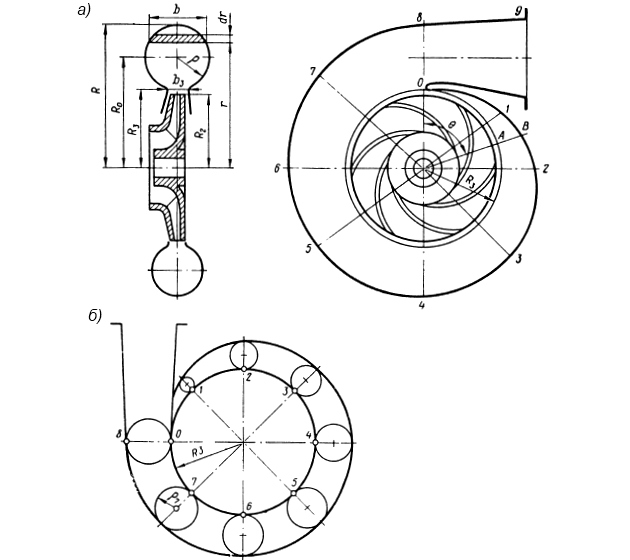

Спиральный отвод (рис. 1) состоит из спирального канала 0-1-2-3-4-5-6-7-8 и диффузора 8-9.

а – основная; б – принципиальная

Спиральный канал собирает жидкость, выходящую из рабочего колеса, и подводит ее к диффузору. При этом обеспечивается осевая симметрия потока за рабочим колесом насоса. В диффузоре происходит снижение скорости потока и преобразование кинетической энергии жидкости в потенциальную энергию давления.

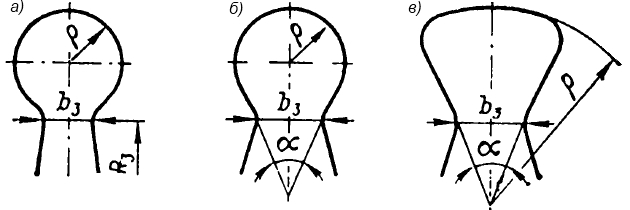

Поперечное сечение спирального канала может иметь различную форму. Оно может быть:

- круглым (рис. 2, а);

- очерченным по дуге круга и двум прямым;

- касательным к дуге и образующим в пересечении угол α = 35-45° (рис. 2, б);

- в виде сектора с закругленными углами (рис. 2, в).

Опыт показывает, что гидравлические потери в спиральных отводах с круглым сечением больше, чем в спиральных отводах с двумя другими сечениями.

Поток, выходящий из рабочего колеса, поступает в спиральный канал через входное сечение, представляющее собой цилиндрическую поверхность радиуса R3, соосную с осью колеса (см. рис. 1 и 2). Радиус R3 принимается из условия, что пульсация скоростей потока, вызванная влиянием конечного числа лопастей рабочего колеса, успевает снизиться до приемлемого значения перед поступлением в спиральный канал. Обычно принимают:

где:

- R2 – внешний радиус рабочего колеса.

Ширина спирального канала b3, измеренная на радиусе R3, определяется отношением:

где:

- b2 – ширина колеса на выходе.

Чем меньше коэффициент быстроходности ns, тем большим принимают значение b3. Для насосов со средним значением ns можно принять:

а для насосов с низким значением ns, у которых ширина b2 мала:

Для насосов с ns > 200 начальная ширина спирального канала может быть уменьшена до b3 = 1,6b2.

Для определения b3 часто используют зависимость:

Для определения площади сечения спирали необходимо знать скорость потока в сечении. Исходя из предположения, что распределение скоростей должно подчиняться закону постоянства момента скорости (свободный поток), находим, что скорость в любой точке сечения:

где:

- vu – скорость потока в спиральном канале на радиусе (см. рис. 1);

- vu2 – окружная составляющая скорости на периферии колеса.

Формулу 1 можно представить в виде:

где:

- – постоянная спирального отвода.

Расход жидкости через сечение спирального канала пропорционален значению центрального угла θ (см. рис. 1). Следовательно, через сечение AB пройдет количество жидкости:

где:

- Q – действительная подача колеса или расход в устье спирали (сечение 8, см. рис. 1).

С другой стороны, расход через любое сечение спирального канала, в том числе и AB, составит:

где:

- b – ширина канала спирали, зависящая от радиуса r (см. рис. 1);

- R – радиус кривой, по которой очерчивается профиль спирали в плане.

Имея в виду формулу 3, получим, град:

Зная изменение b = f(r), можно на основании формул 4 и 5 получить необходимые формулы для расчета спиральных каналов.

Рассмотрим спиральный канал круглого сечения. Пользуясь обозначениями, приведенными на рис. 1, найдем:

Подставляя это значение в формулу 4, получим:

или

откуда, град:

где:

Заменяя в последнем равенстве R0 = R3 + ρ и решая его относительно ρ, получим:

Формула 7 позволяет аналитическим путем определить радиус кругового сечения спиральной камеры, расположенного под углом θ. Расчет обычно ведется для нескольких сечений (на рис. 1, а показано 8 сечений через 45°).

Диффузор спирального отвода соединяет спиральный канал с Трубопроводы, арматура и устройство судовых системотводящим трубопроводом. В диффузоре скорость жидкости уменьшается от vс в последнем сечении спирального канала до значения скорости в трубопроводе. Чтобы исключить отрыв потока от стенок диффузора, угол конусности его принимается 8-11°.

При любой форме поперечного сечения спирального канала очертание его можно получить следующим простым способом.

Определяют среднее значение скорости во всех сечениях спирального канала по формуле:

где:

- k0 – опытный коэффициент, изменяющийся в зависимости от коэффициента быстроходности.

Значения k0 можно принимать следующими:

| ns | 60 | 80 | 100 | 150 | 200 | 220 |

| k0 | 0,48 | 0,43 | 0,4 | 0,33 | 0,31 | 0,3 |

Внешнюю окружность радиуса R3 (см. рис. 1, б) делят например, на 8 разных частей.

Площади поперечных сечений в порядке нумерации соответственно будут:

Зная площади сечений, можно построить их геометрические очертания.

Если сечения принимают круглыми, то радиусы их подсчитывают по известной формуле:

где:

- i – порядковый номер сечения.

Начертив тонкими линиями круглые сечения спиральной камеры, их огибают контурной линией, дающей очертание спирально-отливного канала до конечного восьмого сечения, к которому добавляется диффузор (см. рис. 1, б).

Подводящие каналы

При проектировании Основные параметры центробежных насосов и принцип действия на суднецентробежных насосов большое внимание уделяют выбору формы и размеров канала, подводящего жидкость к рабочему колесу. Подвод должен обеспечивать:

- осесимметричность потока с возможно более равномерным распределением скоростей по всему сечению;

- нулевое значение начального момента скорости;

- изменение скоростей от значений во всасывающем трубопроводе до значений при входе в колесо.

В насосах с консольно расположенным рабочим колесом широко применяются подводы в виде конфузоров с прямолинейной и криволинейной осями.

Прямолинейный конфузор представляет собой конический патрубок с прямолинейной осью (см. рис. «Конструкция и рабочие характеристики судовых центробежных насосовСхема центробежного насоса»), в котором иногда устраивают решетку в виде пластин, расположенных в меридианных плоскостях. Решетка обеспечивает поступление потока в рабочее колесо без вращения (vu1 = 0). Поток в конфузоре движется ускоренно.

Скорость жидкости увеличивается обычно на 15-20 %. Ускоренное движение обеспечивает протекание потока в канале с минимальными гидравлическими потерями и выравнивает поле скоростей перед уходом в рабочее колесо. Прямолинейный конфузор является наилучшим типом подводящего канала.

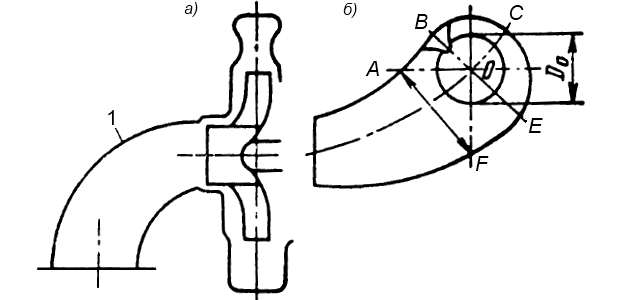

Конфузор с криволинейной осью выполняется в виде конического колена 1 с большим радиусом поворота (рис. 3, а).

AF = 2D0; OB = 3/4D0; OC = D0; OE – 5/4D0

Широко распространен также спиральный подвод (рис. 3, б). Для снижения потерь и уменьшения влияния закручивания потока скорость в сечениях спирального подвода vсп принимается несколько меньшей, чем скорость входа в колесо v0. Обычно:

При расчете спирального подвода следует учитывать, что половина всего количества жидкости, проходящей через насос, попадает в отверстие рабочего колеса до достижения потоком сечения BOE. Тогда через сечение OE проходит также половина количества жидкости, через сечение OC – четвертая часть и т. д. пропорционально углу. В сечении OB обычно устанавливается ребро, которое препятствует движению жидкости против вращения колеса. Габаритные размеры спирального подвода можно принимать согласно данным, приведенным на рис. 3, б.

Осевая сила и ее уравновешивание

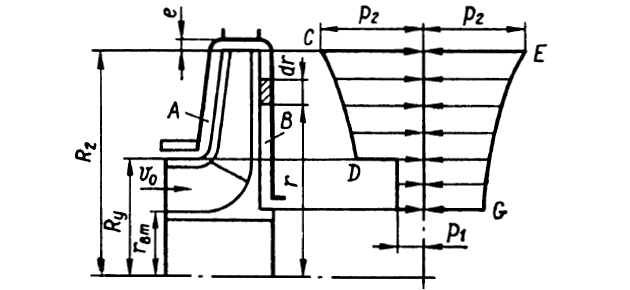

Во время работы насоса на колесо действует осевая сила центробежного насоса, значение которой определяется в основном разностью давлений на правую и левую сторону внешней поверхности колеса (рис. 4).

Усилия на внутренние поверхности дисков колеса, определяемые радиусом уплотнения Rу и наружным радиусом будут уравновешены.

Давление p1 перед входом в колесо всегда меньше давления p2 за колесом. Предположим, что дросселирование жидкости в радиальном зазоре e незначительно и им можно пренебречь, тогда давление в полостях A и В на окружности радиуса R2 будет p2. Давление с наружной поверхности на передний и задний диски определяется вращением жидкости в полостях А и В. При равенстве коэффициентов трения жидкости о колесо и стенку корпуса средняя угловая скорость жидкости будет равняться половине угловой скорости колеса, т. е. ω/2.

Рекомендуется к прочтению: Судовые струйные насосы – виды и эксплуатационные параметры

Найдем закон изменения давления жидкости по радиусу в полостях А и В. На произвольном радиусе r выделим элементарный объем жидкости, соответствующий приращению dr. Вращением массы жидкости в элементарном объеме относительно оси вала колеса создается центробежная сила, которой соответствует приращение давления:

Интегрируя это уравнение в пределах от r до R2 получим:

Из формулы 9 следует, что:

Давление p в полостях А и В изменяется по параболическому закону (линии CD и EG – параболы). Давления на боковых внешних поверхностях дисков на радиусах от Rу до R2 уравновешены. В пределах от Rу до rвм давление слева равно давлению при входе в колесо p1, а справа определяется формулой 10. Осевая сила, вызываемая разностью давлений:

Заменяя давление p его значением из формулы 10, найдем:

Отсюда:

Кроме силы P1 ос, действующей справа налево, возникает осевая сила P2 ос в результате изменения количества движения жидкости в осевом направлении. Эту силу как реактивную определяют по разности количества движения в осевом направлении на выходе жидкости из колеса и на входе в него. Так как осевая скорость жидкости на выходе из колеса равна нулю, то:

Сила P2 ос представляет собой силу реакции втекающей струи и направлена слева направо. Результирующая осевая сила:

Обычно сила P1 ос по абсолютному значению больше силы P2 ос, поэтому полная сила Pос направлена справа налево.

Если насос имеет i одинаковых колес (см. рис. «Конструкция и рабочие характеристики судовых центробежных насосовМногоступенчатый центробежный насос»), то суммарное значение осевой силы составит:

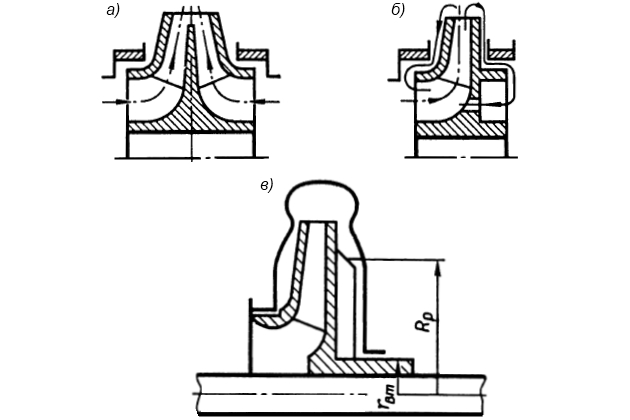

Осевая сила в центробежных насосах может достигать больших значений. Для уравновешивания этой силы в одноступенчатых насосах:

- применяют рабочее колесо с двусторонним подводом жидкости (рис. 5, а);

- выполняют уплотнения на заднем диске колеса (рис. 5, б);

- располагают радиальные ребра на заднем диске колеса (рис. 5, в).

У рабочего колеса с двусторонним подводом жидкости (см. рис. 5, а) осевое давление теоретически уравновешено.

Однако фактически всегда имеет место какое-то неуравновешенное усилие, обусловленное неравномерным износом уплотняющих колец в процессе эксплуатации.

Уплотнение на заднем диске колеса (см. рис. 5, б) образует за колесом камеру, которая соединяется отверстиями в диске с областью входа потока в колесо. Очевидно, что при таком способе разгрузки увеличиваются утечки, возрастающие по мере износа уплотнения.

Диаметр уплотнения на заднем диске колеса обычно принимают одинаковым с диаметром уплотнения на переднем диске. Гидравлическая уравновешенность таких колес нарушается, если изнашивается одно из уплотнений. Ось отверстий в диске желательно выполнять не параллельно оси насоса, а наклонно в сторону внешнего радиуса колеса. Площадь разгрузочных отверстий должна быть примерно в 4 раза больше площади уплотняющего зазора.

Применение радиальных ребер в качестве разгрузочного устройства основано на том, что жидкость в пространстве между колесом и корпусом будет вращаться с угловой скоростью колеса ω, а не с половинной угловой скоростью ω/2, как в случае отсутствия ребер. Это уменьшает давление жидкости на поверхность заднего диска, имеющего площадь, ограниченную радиусом ребра Rр и радиусом втулки rвм (см. рис. 5, в).

Этот способ уравновешивания требует затраты дополнительной мощности, однако она не превышает мощности, расходуемой в связи с утечками через дополнительное уплотнение на заднем диске (см. рис. 5, б). Существенным недостатком рассматриваемого способа является невозможность обработки заднего диска рабочего колеса при наличии литых ребер; кроме того, возникают трудности при установлении зазора между ребрами и корпусом.

Оставшаяся неуравновешенная часть осевой силы в насосах воспринимается упорным подшипником. Встречаются насосы, у которых гидравлическая разгрузка отсутствует, и осевая сила целиком передается на упорный подшипник.

В многоступенчатых насосах для уравновешивания осевой силы используются следующие способы:

- располагают рабочие колеса всасывающими отверстиями в разные стороны;

- применяют автоматическое разгрузочное устройство – гидравлическую пяту или диск.

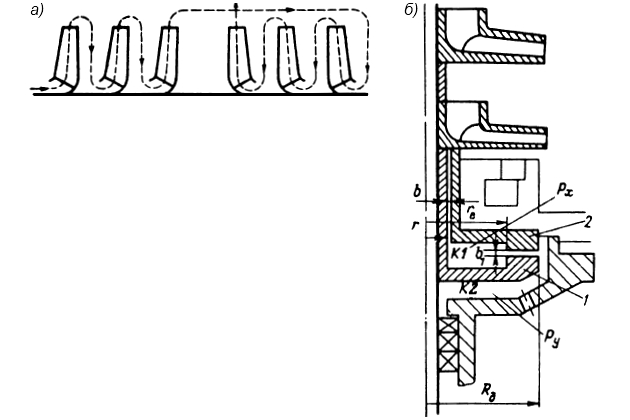

Рассмотрим, как уравновешивается осевая сила в многоступенчатом центробежном насосе по первому способу (рис. 6, а).

1 – разгрузочный диск; 2 – кольцо;

Rд – радиус пяты (диска); rвт – радиус втулки; rе – внутренний радиус кольца 2

При четном числе ступеней рабочие колеса могут быть разделены на 2 группы так, чтобы своими всасывающими отверстиями они были обращены в противоположные стороны. Если число ступеней нечетное, то первую ступень выполняют с двусторонним входом жидкости.

Уравновешивание осевой силы при помощи гидравлической пяты (диска) показано на рис. 6, б. Принцип действия этой пяты заключается в следующем: вода из последней ступени насоса поступает в камеру К1 между разгрузочным диском 1 и неподвижным кольцом 2 через зазор b. Давление px в камере К1 создает усилие, направленное вниз. Если это усилие будет больше, чем усилие на рабочие колеса, то диск опустится, увеличится осевой зазор b1, возрастут утечки, а следовательно, и потери в зазоре b вследствие этого упадет давление в камере К1 и, очевидно, зазор b1 установится таким, что будет обеспечено уравновешивание усилий на колеса и диск. При увеличении осевого усилия на колеса зазор b1 наоборот, уменьшится.

Вода из камеры К2 при давлении p4 отводится по трубке во всасывающую часть насоса.

Расчет системы уравновешивания осевой силы разгрузочным диском заключается в:

- выборе размеров диска;

- установлении перепада давления на диске и расхода жидкости через систему уравновешивания;

- определении размеров уплотнения перед диском и размеров трубки, отводящей жидкость из камеры за диском.

Характеристики центробежных насосов

В данном пункте рассмотрим основные параметры и расчет характеристик центробежных насосов для судовых систем. Характеристики Виды лопастных насосов – устройство и принципы работы на суднелопастных насосов представляют собой графические зависимости, изображающие напор, мощность и КПД в функции подачи при постоянной частоте вращения вала насоса.

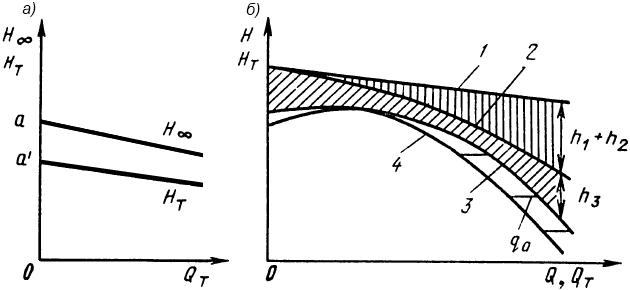

Для насоса с бесконечно большим числом лопастей напор H∞ выражается уравнением:

В случае лопастей, загнутых назад, применяемых в центробежных насосах, из выходного треугольника скоростей (см. рис. «Конструкция и рабочие характеристики судовых центробежных насосовТреугольники скоростей при выходе из рабочего колеса в случае бесконечного и конечного числа лопастей») находим:

Так как лопасти бесконечно тонкие, то для теоретической подачи насоса можно записать:

где:

- R2 – наружный радиус колеса;

- b2 – ширина канала колеса на выходе.

Из этого уравнения находим:

Подставив найденное значение для vm2 в формулу 15, получим:

Исходное уравнение можно представить в виде:

Обозначим и , тогда:

Для каждого данного насоса при n = const коэффициенты a и m постоянны. Формула 17 для H∞ представляет уравнение наклонной прямой, выходящей из точки a (рис. 7, а).

а – теоретическая; б – расчетная

Значение соответствует начальному напору насоса, который он создает при закрытом напорном клапане (при Qт = 0).

Теоретический напор насоса при конечном числе лопастей выражается формулой («Конструкция и рабочие характеристики судовых центробежных насосовОпределение теоретического напора колеса при конечном числе лопастей»):

Поскольку kz<1, то теоретическая характеристика Hт = f(Qт) или, как обычно ее записывают Hт – Qт, расположится ниже характеристики H∞ – Qт. Точка a′ соответствует начальному теоретическому напору насоса при конечном числе лопастей.

По характеристике Hт – Qт можно построить расчетную характеристику H – Q, если учесть гидравлические и объемные потери в насосе. Такое построение выполнено на рис. 7, б. Из ординат графика 1 для Hт при соответствующих значениях Qт вычитают потери h1 и h2, выражаемые формулами «Конструкция и рабочие характеристики судовых центробежных насосовВычисление путевых потерь» (формула Дарси-Вейсбаха) и «Конструкция и рабочие характеристики судовых центробежных насосовВычисление местных потерь», и строят график 2. Далее из ординат графика вычитают потери h3 согласно формуле «Конструкция и рабочие характеристики судовых центробежных насосовВычисление профильных потерь» и получают график 3, который представляет собой характеристику H – Qт.

Для того чтобы учесть объемные потери, из абсцисс характеристики 3 вычитают потери q0 и таким образом получают график 4, который представляет собой расчетную напорно-расходную характеристику H – Q.

Как показал опыт насосостроительных заводов, построение напорно-расходной характеристики расчетным путем не только весьма затруднительно, но и дает результаты, малосогласующиеся с полученными при испытаниях насосов на стенде. Однако расчетная характеристика помогает объяснить вид действительной (опытной) характеристики, в чем и состоит ее основная ценность.

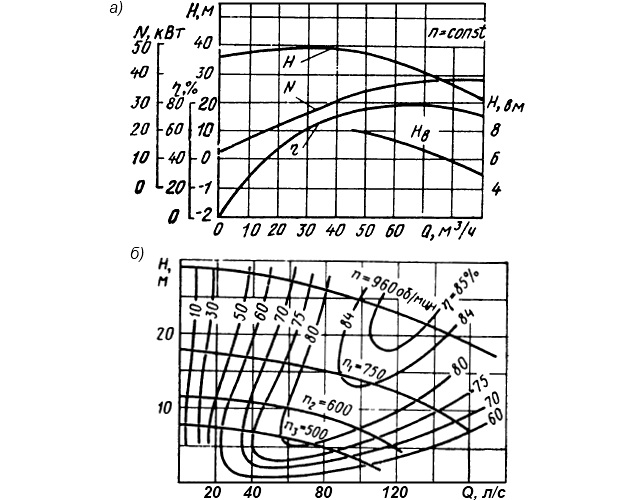

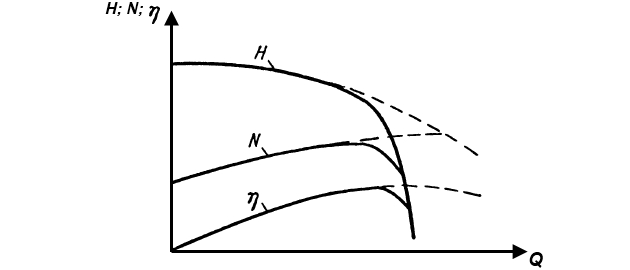

Действительные характеристики строят по результатам замеров подачи, напора и мощности при испытании насоса на стенде. Эти характеристики представляют в виде графических зависимостей:

- H – Q;

- η – Q;

- N – Q.

Поддерживая постоянной частоту вращения вала насоса и постепенно открывая клапан за напорным патрубком, изменяют подачу от Q = 0 до Qmax. В этом случае каждому частному значению расхода Q будет соответствовать определенное значение напора H, т. е. в поле координат Q – H может быть нанесена точка, характеризующая режим работы насоса. Таким образом, можно получить ряд точек, путем объединения которых плавной кривой линией получают действительную напорно-расходную характеристику H – Q.

Для каждого режима может быть определена мощность N насоса и вычислен его КПД по формуле:

По этим данным строят характеристики N – Q и η – Q. В случае необходимости снимают также характеристику, выражающую зависимость вакуумметрической высоты всасывания насоса от его подачи, т. е. Hв – Q. На рис. 8, а показаны действительные (рабочие) характеристики:

- H – Q;

- N – Q;

- η – Q;

- Hв – Q,

центробежного насоса при постоянной частоте вращения (n = const).

Широкое применение имеют также так называемые универсальные характеристики насоса, которые получают следующим образом. На общий график в прямоугольной системе координат наносят характеристики H – Q, снятые для нескольких значений n = const. Отмечая на этих кривых точки с одинаковыми значениями КПД и соединяя их кривыми, получают универсальные характеристики насоса (рис. 8, б), которые позволяют легко определить частоту вращения, КПД, а затем и мощность для любого сочетания напора и подачи. Универсальные характеристики дают возможность полностью оценить эксплуатационные свойства насоса и определить область рационального его применения в зависимости от уменьшения КПД.

Как сказано в п. «Общие сведения о судовых насосах и расчетные параметрыРабочий режим», рабочий режим насоса определяется точкой пересечения характеристики насоса и трубопровода (см. рис. «Общие сведения о судовых насосах и расчетные параметрыОпределение рабочего режима насоса», точка А). Некоторые судовые центробежные насосы обладают неустойчивыми характеристиками H – Q, при которых напор холостого хода (напор при нулевой подаче) меньше максимального напора. Насос с такой характеристикой при известных условиях работает неустойчиво, причем эта неустойчивость может привести к колебаниям подачи и напора, часто сопровождающимся гидравлическими ударами в сети, и даже к повреждению насоса.

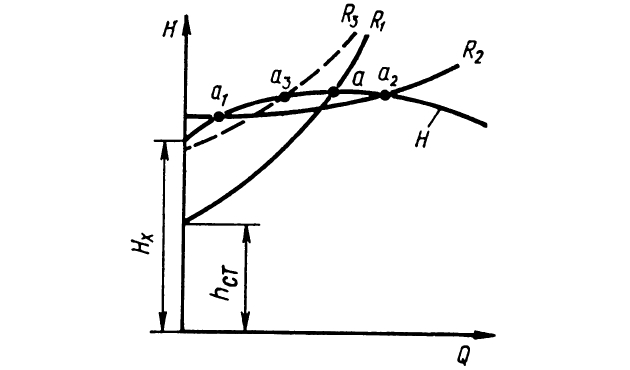

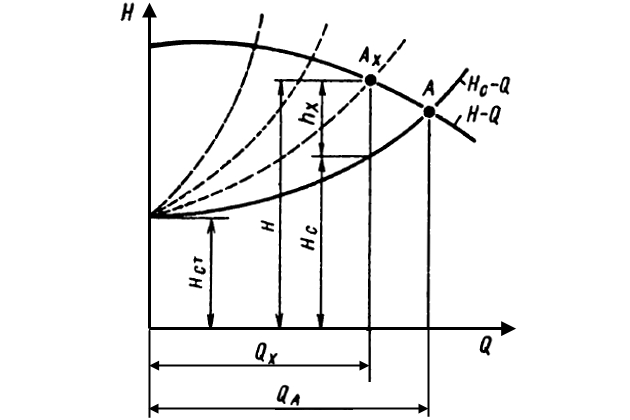

Рассмотрим работу насоса с неустойчивой характеристикой H – Q (рис. 9).

Насос будет работать устойчиво в том случае, если характеристика сети пересечет Основные характеристики судовых насосов и системхарактеристику насоса только в одной точке. Например, если характеристика сети будет R1, то она пересечет характеристику насоса в одной точке a, и работа насоса будет протекать устойчиво.

Если характеристика R2 сети пересечет характеристику насоса в двух точках a1 и a2, то работа насоса будет неустойчивой. Более того, в этом случае насос нельзя запустить в работу при полностью заполненном напорном трубопроводе. Чтобы запустить насос, следует частично осушить трубопровод, пока уровень в нем не станет меньше, чем напор холостого хода.

Из кривых на рис. 9 видно, что явление неустойчивости (помпаж) не будет возникать, когда напор холостого хода Hх будет больше статического напора Hст сети. Следует заметить, что если характеристики насоса и сети (кривая R3) проходят близко одна от другой, то в случае колебания частоты вращения или статического напора сети работа насоса может протекать неустойчиво, несмотря на наличие только одной рабочей точки a3.

Кавитация и допустимая высота всасывания

Сущность кавитации заключается в образовании разрывов сплошности (каверн) в тех местах потока, где давление снижается до значения, соответствующего давлению насыщенного пара при данной температуре жидкости. В таких местах происходит быстрое вскипание жидкости, причем пузырьки пара переносятся потоком в область более высоких давлений, где происходит их конденсация. Процесс конденсации совершается мгновенно, и окружающая жидкость устремляется в образовавшиеся пустоты, что сопровождается сильными гидравлическими ударами и шумом. Если пузырек пара в момент его полной конденсации находится на поверхности, ограничивающей поток, то удар приходится на эту поверхность.

Кавитация в насосе приводит к образованию кавитационной эрозии, разрушающей насос. В первую очередь кавитационные разрушения возникают на тыльной стороне лопасти рабочего колеса у входной кромки.

Понижение абсолютного давления может вызвать выделение паров из жидкости в одном месте (местная кавитация) или во всей зоне (общая кавитация). Местное понижение давления возникает с возрастанием скорости в потоке при обтекании профиля лопасти колеса, при резких поворотах, при обтекании выступов и т. п. Общее падение давления может произойти вследствие увеличения высоты всасывания, возрастания температуры перекачиваемой жидкости, падения атмосферного давления. Определение допустимой высоты всасывания для предотвращения кавитации напрямую связан с избежанием этого общего падения давления. Кавитацию обнаруживают, прежде всего, по шуму, а также по падению характеристик и разрушению материала.

Читайте также: Насосы вытеснения и основные принципы действия на судне

Кавитационному разрушению подвержены все материалы. Быстрее всего разрушается чугун, наиболее прочная – аустенитная сталь. Быстрота разрушения чугуна объясняется присутствием в его структуре мягких графитовых включений, которые и разрушаются в первую очередь. Аустенитные стали устойчивы главным образом благодаря полной равномерности их структуры. Большое значение при прочих равных условиях имеет твердость материала. Именно этим, по-видимому, можно объяснить очень высокую стойкость алюминиевой бронзы.

Основным средством предупреждения кавитации, обеспечивающим нормальную работу центробежного насоса, является поддержание такого давления во всасывающем тракте, при котором кавитация не появляется.

Кавитация центробежного насоса сопровождается изменением характеристик насоса. На рис. 10 показано, как изменяются характеристики насоса при кавитации; штриховыми линиями проведены нормальные бескавитационные характеристики.

В насосах с ns<100 характеристики H – Q, N – Q и η – Q падают резко, когда подача достигает значения, при котором избыточный напор всасывания становится минимальным и начинается парообразование. При ns = 100‐350 характеристики H – Q и η – Q падают постепенно еще до того, как будет достигнута точка внезапного срыва кривой.

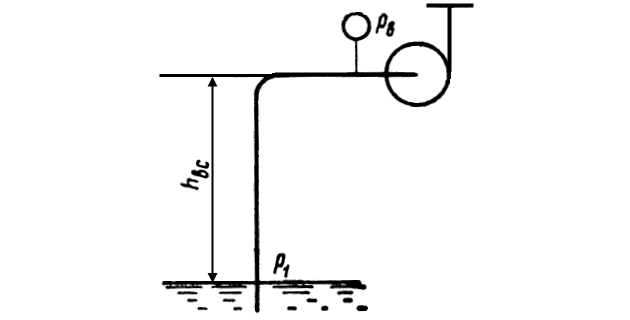

Приток жидкости к насосу (рис. 11) от поверхности свободного уровня до поступления ее в колесо происходит вследствие разности давлений жидкости на этих уровнях, иными словами, за счет начальной потенциальной энергии.

Энергия потока при входе в насос:

где:

- pв – давление во входном сечении, отнесенное к оси насоса;

- vв – скорость жидкости при входе в насос;

- p1 – давление на свободную поверхность жидкости;

- hвс – геометрическая высота всасывания насоса (расстояние по вертикали от уровня жидкости в приемной цистерне до оси колеса насоса);

- hс1 – сопротивление всасывающего трубопровода.

Энергия Eв должна быть достаточной для создания скоростей и ускорений в потоке при входе в колесо и для преодоления сопротивлений без падения давления до значения, ведущего к всасыванию жидкости. Поэтому решающую роль играет не абсолютное давление само по себе, не абсолютная энергия потока при входе в насос, а ее превышение над энергией, соответствующей давлению насыщенного пара жидкости:

где:

- pп – давление насыщенного пара перекачиваемой жидкости.

Член Hвс. изб, в формуле 19 называется избыточным напором всасывания над давлением парообразования жидкости. Для каждого насоса существует некоторое минимальное значение Hвс. изб. кр, ниже которого в насосе начинается местное вскипание жидкости.

Из формул 18 и 19 находим:

Критическому значению Hвс. изб. кр соответствует наибольшая высота всасывания:

которая называется критической высотой всасывания.

Для обеспечения надежной работы насоса допустимая в эксплуатации высота всасывания hвс. доп должна иметь некоторый запас, что учитывается коэффициентом φ при Hвс. изб. кр:

В зависимости от условий работы насоса коэффициент запаса φ выбирается от 1,2 до 1,4. Допустимая высота всасывания возрастает с увеличением давления на свободную поверхность жидкости. При открытом резервуаре давление p1 равно атмосферному pа.

Давление (упругость) Водяной пар и циклы паросиловых установокводяного пара зависит от температуры t1 °С. Приведем средние значения этого давления:

| t1 °C | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| pп/ρg | 0,06 | 0,09 | 0,12 | 0,24 | 0,43 | 0,75 | 1,26 | 2,03 | 3,18 | 4,83 | 7,15 | 10,33 |

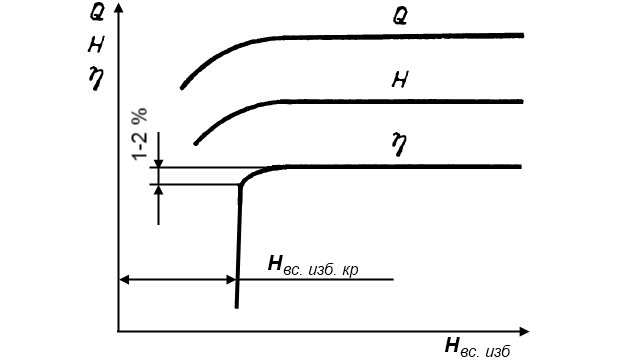

Для опытного определения минимального избыточного напора всасывания проводят специальные кавитационные испытания и по ним строят срывные характеристики. Последние представляют собой графические зависимости подачи Q напора H и КПД η насоса от избыточного напора всасывания Hвс. изб (рис. 12).

Точно установить момент начала воздействия кавитации на Q, H и η трудно, поэтому условно принимают за Hвс. изб. кр то значение, при котором КПД судовых насосов падает на 1-2 %.

Для обобщения результатов кавитационных испытаний был предложен коэффициент σ, наиболее часто применяемый в гидротурбостроении:

где:

- H – напор колеса;

- ∆hвс. max – максимальное динамическое падение давления в области колеса.

Этот коэффициент для геометрически подобных насосов, работающих на подобных режимах, остается постоянным. Следовательно, в условиях подобия:

Однако кавитационный коэффициент σ неудобен в применении к центробежным насосам, так как величина ∆hвс. max определяется только условиями входа потока в колесо и в широких пределах не зависит от условий выхода из колеса. В насосах с одинаковыми условиями входа, но с различными напорами значения ∆hвс. max будут одинаковыми, а коэффициенты σ различными. Таким образом, введение в кавитационный коэффициент значения напора является нежелательным.

Для определения ∆hвс. max С. С. Руднев на основании обобщения опытных данных предложил следующую формулу:

где:

- Q – подача, м3/с (для колеса с двусторонним подводом принимается Q/2);

- C – постоянная, характеризующая конструкцию насоса, которая для обычных насосов составляет 800-1 000.

Формула 23 вскрывает зависимость hвс. max от основных параметров насоса и позволяет выбрать частоту вращения n в функции Q и допустимую высоту всасывания. Чем выше частота вращения насоса, тем меньше допустимая высота всасывания, поэтому для заданной подачи Q и допустимой высоты всасывания повышение частоты вращения возможно лишь с увеличением постоянной C, зависящей от конструкции насоса.

Из формулы 23 следует, что:

Эта формула совпадает по формуле с выражением для коэффициента быстроходности ns. Различие заключается в том, что вместо напора колеса H подставлена величина динамического падения давления ∆hвс. max. На этом основании постоянная C названа кавитационным коэффициентом быстроходности.

Для определения зависимости ∆hвс. max от основных конструктивных характеристик рабочего колеса ВНИИ гидромашиностроения предложил пользоваться следующей формулой:

где:

- m0 – опытный коэффициент, характеризующий возрастание абсолютной скорости при входе в колесо по сравнению с ее средним значением;

- v0 – средняя абсолютная скорость при входе потока в колесо;

- n0 – относительная скорость при входе потока в колесо;

- w1 – средняя относительная скорость при поступлении потока на лопасти.

Ориентировочно можно принять:

Регулирование и совместная работа насосов

Регулирование работы насосов

Насос и внешняя сеть образуют единую систему. Регулирование работы насоса и системы в целом осуществляется изменением характеристики либо сети, либо насоса, либо одновременно той и другой.

Существует несколько способов изменения характеристики сети:

- дросселирование;

- байпасирование (перепуск);

- изменение статического напора.

В Судовые системы и трубопроводысудовых системах для изменения характеристики сети обычно пользуются дросселированием.

Дроссельное регулирование осуществляется при помощи клапана, установленного на напорной линии насоса, обычно вблизи от него. По мере закрытия клапана происходит искусственное увеличение сопротивления, и соответствующее уменьшение подачи. Каждому положению тарелки клапана соответствует новая характеристика сети (штриховые кривые на рис. 13).

Равновесие системы наступит, когда напор насоса:

где:

- hx – переменное сопротивление клапана.

Изменяя положение дроссельного органа, а следовательно, и hx можно получить любую подачу от Q, соответствующую полному открытию, до нуля, когда клапан полностью закрыт. Это неэкономичный способ регулирования, так как в дроссельном органе теряется часть напора, создаваемого насосом. Поскольку при таком способе регулирования полезно используется в сети только напор Hс, то КПД ηу установки будет меньше КПД η насоса:

Чтобы повысить КПД насосной установки, напорная характеристика насоса должна быть при таком способе регулирования наиболее пологой. Чем больше статический напор в общем значении напора сети, тем меньше потери напора в клапане для данной подачи, и тем выше КПД насосной установки.

Следует отметить, что при дроссельном регулировании из-за больших значений местной скорости изнашивается регулирующий орган. Сильное уменьшение подачи при дросселировании может привести к чрезмерному увеличению усилий, действующих на ротор насоса. Эти обстоятельства необходимо учитывать при эксплуатации и применять дросселирование для относительно небольших изменений подачи. Существенными преимуществами дроссельного регулирования являются простота и надежность, что и обусловило его широкое применение в судовых системах.

Предлагается к прочтению: Ротационные насосы – классификация и принцип работы на судне

Для изменения характеристики насоса меняют частоту вращения приводного двигателя. В качестве двигателей насосов судовых систем обычно используют асинхронные короткозамкнутые электродвигатели переменного тока. Регулирование частоты вращения у такого типа электродвигателей осуществляется ступенчато в результате переключения числа пар полюсов.

Регулирование подачи насоса при помощи изменения частоты вращения является наиболее экономичным (см. рис. 9 – характеристики сети R1 и R2). При таком способе регулирования почти не бывает дополнительных потерь в системе насос-сеть, так как в любых режимах напоры насоса и сети согласованы между собой.

Из рис. 9 видно, что чем больше статическая часть сопротивления hст в общем напоре сети, тем больше снижение КПД на режиме частичной нагрузки при одном и том же снижении частоты вращения.

Совместная работа насосов

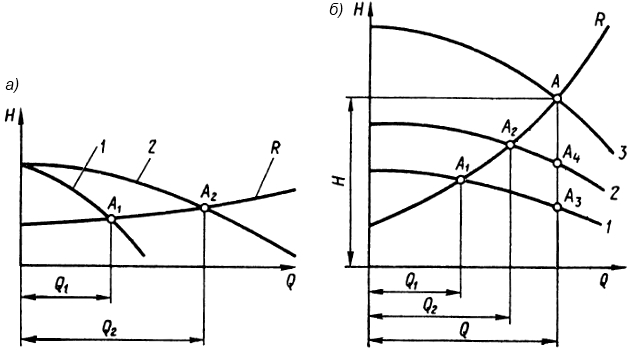

Насосы могут работать на трубопроводе параллельно или последовательно. Представим себе, что в трубопровод жидкость подается не одним, а двумя насосами, подключенными к нему параллельно (при параллельном соединении увеличивается подача жидкости в трубопровод).

Будем считать, что насосы одинаковые и характеристику H – Q каждого из них изображают кривой 1 (рис. 14, а).

Суммарную характеристику 2 двух параллельно работающих насосов получают сложением их подач при одинаковых напорах. Нанося на эти характеристики характеристику R сети, получают рабочие точки A1 и A2, которые определяют количество воды, подаваемое в трубопровод одним и двумя параллельно работающими насосами. Из рисунка видно, что подача одного насоса равна Q1, а двух насосов – Q2.

В тех случаях, когда необходимо преодолеть сопротивление сети, превышающее напор одного насоса, применяют последовательную работу насосов.

На рис. 14, б кривая 1 – характеристика одного насоса, а кривая 2 – характеристика другого. Суммарную характеристику 3 двух последовательно работающих насосов получают сложением их напоров при одинаковой подаче. Пересечение характеристики 3 насосов с характеристикой R трубопровода системы в точке А определяет режим работы двух последовательно включенных центробежных насосов.

При индивидуальной работе насосов на трубопровод рабочей точкой одного из них будет A1 (подача Q1), а другого – A2 (подача Q2). При совместной работе насосов точка A1 займет положение A3, а точка A2 – положение A4, причем подача насосов будет одинаковой и равной Q. Суммарный напор, развиваемый обоими насосами, будет H (рабочая точка А).

Влияние вязкости перекачиваемой жидкости на характеристики насоса

На работу центробежного насоса большое влияние оказывает вязкость перекачиваемой жидкости. При увеличении вязкости жидкости подача и напор насоса уменьшаются вследствие увеличения потерь на трение в проточной части его, а мощность возрастает в основном из-за увеличения дисковых потерь.

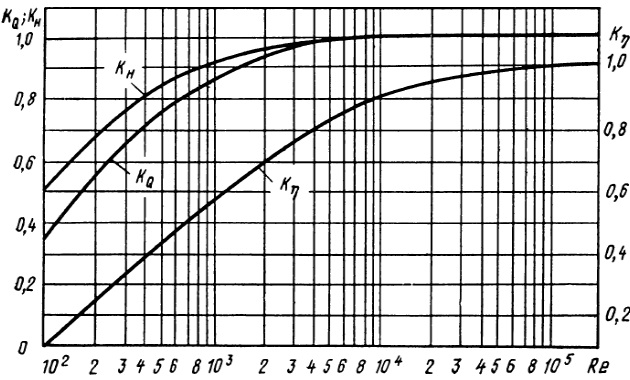

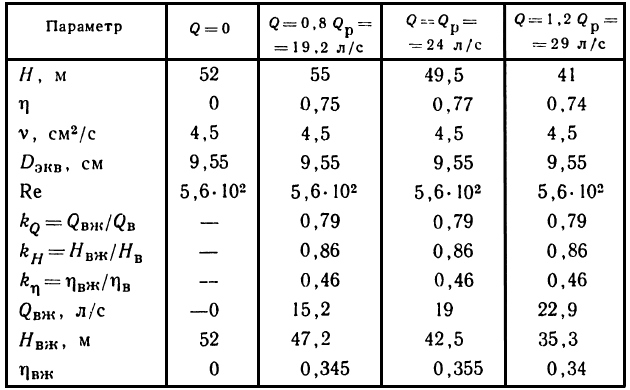

Судовые центробежные насосы на заводах-изготовителях, как правило, испытывают на воде. Характеристики центробежного насоса при перекачивании им вязкой жидкости строят путем пересчета характеристик, полученных при работе его на воде, с помощью опытных поправочных коэффициентов:

- KQ,

- KH,

- Kη.

Эти коэффициенты для насосов с , построенные на основании данных испытаний, представлены на рис. 15 в функции от числа Рейнольдса Re, определяемого по формуле:

где:

- Qр – подача насоса при максимальном КПД;

- Dэкв – эквивалентный диаметр рабочего колеса;

- ν – кинематическая вязкость.

Эквивалентный диаметр может быть найден из уравнения:

где:

- D2 – внешний диаметр рабочего колеса;

- b2 – ширина лопасти рабочего колеса на внешнем диаметре;

- k2 – коэффициент стеснения сечения рабочего колеса лопастями на выходе.

Получим:

Излагаемый способ пересчета характеристик основан на следующих предпосылках, подтвержденных опытными данными.

1 При постоянной частоте вращения характеристики H – Q с увеличением вязкости жидкости изменяются так, что коэффициент быстроходности на режиме максимального КПД остается постоянным:

Индексы «1» и «2» относятся к жидкости различной вязкости.

Из формулы 28 следует, что:

Из формулы 29 следует, что для вычислений, относящихся к режиму максимального КПД при перекачке вязких жидкостей, достаточно знать только один опытный поправочный коэффициент (для напора или подачи), а второй может быть определен с помощью этого равенства.

2 При постоянной частоте вращения и переменной вязкости жидкости характеристика H – Q с увеличением вязкости падает, но напор при нулевой подаче остается неизменным. Таким образом, чем больше вязкость перекачиваемой жидкости, тем круче характеристика H – Q.

3 В случае работы насоса с постоянной частотой вращения потребляемая им мощность при перекачивании вязких жидкостей возрастает примерно на одно и то же значение в широком диапазоне изменения подачи.

4 Поправочные коэффициенты kQ, kH и kη, определяемые по графику (см. рис. 15) для числа Re, вычисленного по формуле 26, практически могут быть приняты постоянными в диапазоне от Q = 0,8Qр до Q = 1,2Qр.

Из графиков, приведенных на рис. 15, следует, что в области Re > 7 · 103 значения коэффициентов kQ и kH близки к единице, т. е. в этой области увеличение гидравлических потерь при пересчете с воды на вязкие жидкости незначительно. Кривая же kη понижается в этих пределах значительно, что объясняется увеличением потерь на дисковое трение. Для режимов насоса с Re < 7 · 103 гидравлические потери интенсивно возрастают и являются существенным фактором, который влияет на снижение КПД насоса.

Подачу, напор и КПД насоса, работающего на вязкой жидкости, определяют по следующим формулам:

Индексы «в. ж» и «в» в формулах относятся к вязкой жидкости и воде.

По формулам 30-32 определяют точки характеристик H – Q и η – Q насоса при работе его на вязкой жидкости. Выполняя расчет для 0,8Qр, Qр и 1,2Qр, получим для каждой из этих характеристик 3 точки. На режиме холостого хода η = 0 и Hв. ж = Hв. Таким образом, для изображения характеристик H – Q и η – Q имеем по четыре точки, что вполне достаточно.

Для построения характеристики N – Q определяют мощность, кВт:

Кривую мощности в области рабочих режимов насоса обычно строят по трем точкам.

Заметим, что, так как возрастание мощности насоса при переходе от перекачивания воды к перекачиванию вязкой жидкости остается постоянным в широких пределах изменения подачи, характеристики N – Q для воды и вязкой жидкости будут располагаться параллельно. Поэтому часто ограничиваются определением мощности при работе насоса на вязкой жидкости только для режима максимального КПД. Нанося эту точку на график и проводя через нее линию, параллельную характеристике мощности насоса для воды, получаем характеристику N – Q насоса для вязкой жидкости.

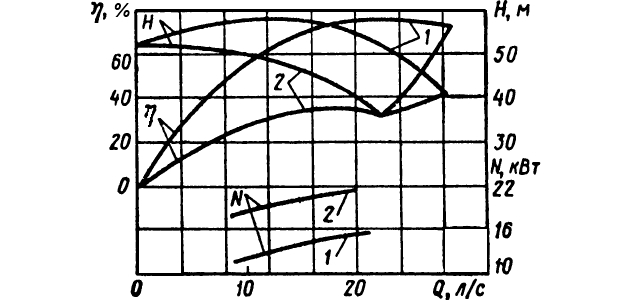

Рассмотрим пример пересчета характеристик насоса с воды на вязкую жидкость. Даны характеристики центробежного насоса марки ЗНК, испытанного на воде (ν = 0,01 см2/с) при n = 2 900 об/мин (рис. 16, кривые 1).

Требуется построить характеристики этого насоса при работе на нефтепродукте с вязкостью ν = 4,5 см2/с (ρ = 940 кг/м3).

Основные размеры рабочего колеса насоса ЗНК следующие:

- внешний диаметр колеса D2 = 21 см;

- ширина лопасти b2 = 1,2 см;

- толщина лопасти на внешней окружности δ2 = 0,8 см;

- число лопастей z = 8.

Коэффициент стеснения k2 = 0,9.

Эквивалентный диаметр рабочего колеса:

Подача насоса Qр = 24 л/с (определяется по рис. 16 при максимальном КПД).

Число Рейнольдса:

Дальнейший расчет выполняем в табличной форме для различных значений Q (табл. 1).

На основании данных таблицы 1 строим характеристики H – Q и η – Q для нефтепродукта заданной вязкости (кривые 2 на рис. 16).

Потребляемая насосом мощность на режиме максимального КПД в соответствии с формулой 33 будет:

Точку, соответствующую данной мощности, наносим на график (см. рис. 16). Проводя через эту точку линию, параллельную характеристике N – Q для воды, получим мощностную характеристику насоса при перекачивании им нефтепродукта вязкостью ν = 4,5 см2/с (кривые 2). На этом построение характеристик заканчивается.

Водокольцевые насосы

Как уже отмечалось, существенным недостатком центробежных насосов является неспособность их к самовсасыванию или так называемому сухому всасыванию, когда в приемном трубопроводе находится воздух.

Что такое сухое всасывание?

Сухое всасывание (или самовсасывание) – это способность насоса начать перекачку жидкости, когда его приемный трубопровод (всасывающая линия) заполнен воздухом, а не жидкостью.

Поэтому перед пуском центробежного насоса приемный трубопровод и насос должны быть заполнены жидкостью. С этой целью насос снабжают специальным самовсасывающим устройством – вакуум-насосом, служащим для удаления воздуха из приемного трубопровода, вследствие чего трубопровод и насос заполняются жидкостью. При расположении насоса ниже уровня жидкости в приемном резервуаре самовсасывающее устройство не требуется.

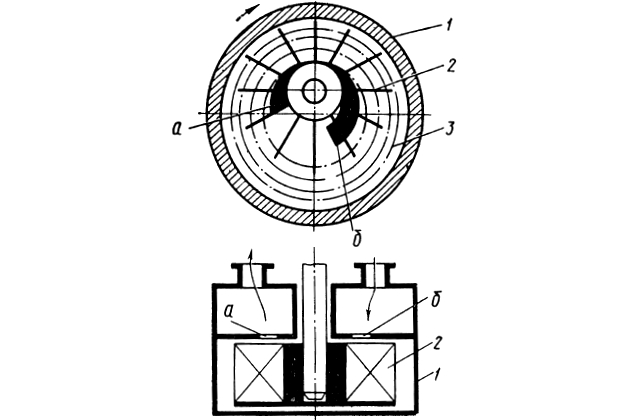

Вакуум-насосом снабжают, в частности, судовые центробежные насосы, работающие в системах осушения. Наибольшее применение получили вакуум-насосы водокольцевого типа (рис. 17).

В цилиндрическом корпусе 1 насоса, заполненном водой, эксцентрично расположено рабочее колесо 2 с лопатками. При вращении колеса на периферии под действием центробежной силы создается уплотнительное водяное кольцо 3. Каждые 2 лопатки и боковые стенки корпуса образуют камеру, которая сообщается с находящимися в стенках всасывающим б и нагнетательным а отверстиями. Поскольку рабочее колесо расположено эксцентрично, водяное кольцо в камере при вращении колеса перемещается поступательно (в радиальном направлении); поэтому, когда внутренняя поверхность кольца находится в камере дальше от ступицы, воздух засасывается через отверстие б и, наоборот, когда эта поверхность оказывается ближе к ступице, он вытесняется через отверстие а.

В случае централизованной заливки центробежных насосов применяют автономные водокольцевые вакуум-насосы, их используют также в качестве компрессоров с небольшим давлением сжатия. Водокольцевые насосы бывают одноступенчатыми и двухступенчатыми водяными.

Одноступенчатый водокольцевой вакуум-насос (рис. 18, а) состоит из:

- цилиндрического корпуса 4;

- двух торцовых крышек 5;

- рабочего колеса 3, эксцентрично расположенного в корпусе.

При вращении колеса его лопасти (прямые или изогнутые) отбрасывают воду к стенкам корпуса, при этом образуется вращающееся водяное кольцо. Серповидное пространство между водяным кольцом и ступицей колеса является рабочим объемом насоса. Вверху внутренняя поверхность водяного кольца касается ступицы колеса и препятствует перетеканию воздуха с нагнетательной стороны на всасывающую.

На протяжении первого полуоборота колеса в направлении стрелки внутренняя поверхность водяного кольца постепенно удаляется от ступицы, при этом образуется свободный объем между лопастями колеса, который заполняется воздухом из всасывающего патрубка 2 через всасывающее окно а в крышке корпуса насоса. При втором полуобороте колеса внутренняя поверхность водяного кольца приближается к ступице, а воздух, находящийся между лопастями, сначала сжимается, а затем вытесняется в нагнетательное окно б, а оттуда в патрубок 1. Таким образом, в водокольцевом насосе воздух перемещается из всасывающего патрубка в нагнетательный непрерывно и равномерно.

Очень важно, чтобы при работе насоса не было утечек воды из него и чтобы толщина водяного кольца оставалась постоянной. В противном случае внутренний диаметр водяного кольца увеличится, оно отойдет от поверхности ступицы в верхней части и перекачиваемый воздух будет просачиваться из нагнетательной полости во всасывающую. Работа насоса резко ухудшится.

Утечки жидкости из насоса происходят постоянно в результате вихре- и брызгообразования на внутренней поверхности водяного кольца и уноса брызг через нагнетательное отверстие. Кроме того, от постоянного перемешивания и трения жидкость в кольце нагревается и ухудшается работа насоса. Поэтому насосы оборудуют собственной системой с напорным бачком для постоянной замены части воды в кольце.

Будет интересно: Насосы грузовых систем газовозов

В том случае, когда надо обеспечить высокий вакуум, применяют двухступенчатые насосы (рис. 18, б). В таком насосе перепад давлений на ступень уменьшается, в результате чего увеличивается объемный КПД и максимально достижимый вакуум. Плотность воздуха, поступающего во вторую ступень, выше, чем при входе в первую ступень, поэтому при одном и том же количестве объем будет меньше и, следовательно, ширина колеса 2 второй ступени получается меньшей по сравнению с шириной колеса 1 первой ступени. Устройство насоса ясно из рисунка и пояснений не требует.

При подготовке водокольцевого насоса к пуску необходимо проверить наличие воды в напорном бачке и в самом насосе (пуск в действие сухого насоса не допускается). Затем следует открыть вспомогательный воздуховпускной клапан (если он имеется), при этом всасывающий клапан должен быть закрыт; напорный клапан поставить в положение «Открыт». После пуска электродвигателя необходимо открыть питающий водяной клапан, медленно закрыть воздуховпускной клапан и проверить вакуум в насосе; если вакуум держится нормально, то медленно открыть всасывающий клапан.

Во время работы насоса следует наблюдать за показаниями контрольно-измерительных приборов. Резкие изменения в показаниях амперметра свидетельствуют о механических неисправностях внутри насоса. Необходимо вести систематический контроль за наличием воды в напорном бачке и следить за поддержанием плотности всех соединений и сальников. При снижении вакуума во время работы насоса нужно проверить достаточность поступления воды к насосу, а также плотность вакуумного трубопровода и насоса.

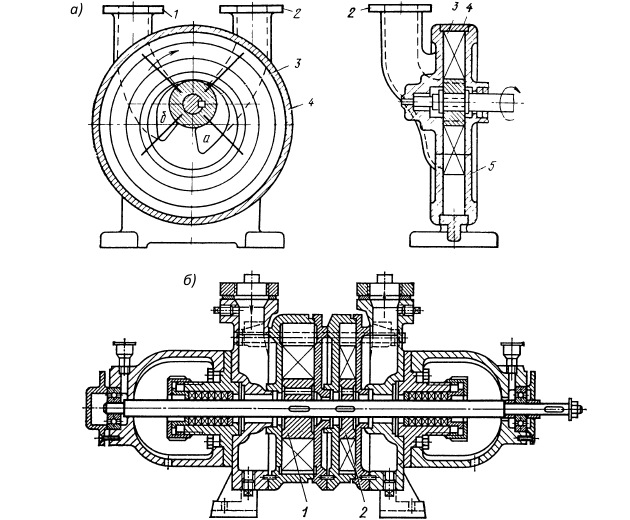

Конструкции центробежных насосов

Конструктивное устройство центробежных насосов весьма разнообразно. Рассмотрим некоторые примеры конструкции этих насосов.

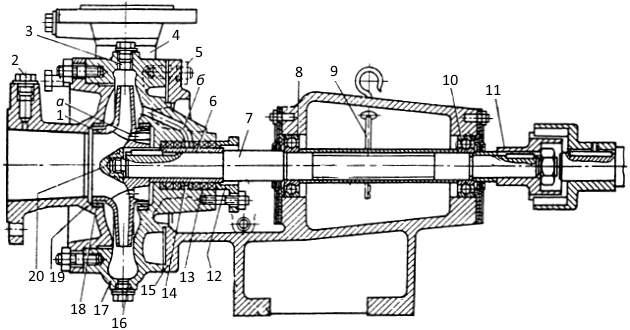

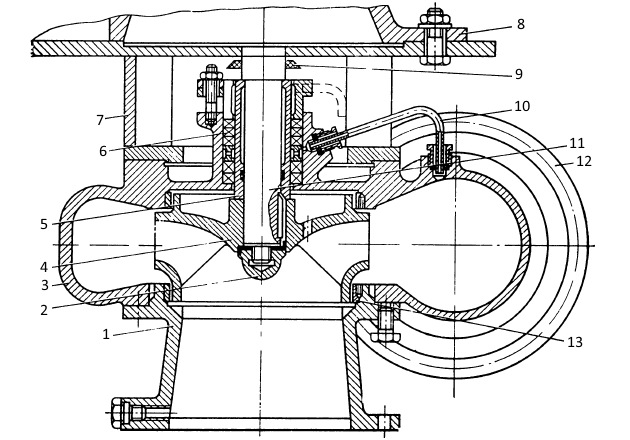

На рис. 19 показан продольный разрез центробежного насоса консольного типа (тип К, ГОСТ 22247-76Е).

Насос состоит из следующих основных частей:

- корпуса 17;

- крышки 19 с входным патрубком рабочего колеса 1;

- вала 7;

- опорной стойки 15, к которой крепится корпус при помощи шпилек 5.

Вход жидкости в насос – осевой. Из насоса жидкость выходит через напорный патрубок 4. Для держания рабочего колеса от осевого смещения служит колпачковая гайка 20.

Опорами вала являются шариковые подшипники 8 и 10, которые смазываются маслом, заливаемым в корпус опорной стойки. Контроль уровня масла осуществляется при помощи масломерника 9. Отверстие, закрываемое пробкой 2, служит для присоединения мановакуумметра. В месте выхода вала из корпуса насоса имеется сальник, состоящий из:

- корпуса (показан штриховой линией);

- просаленной хлопчатобумажной набивки 13;

- нажимной крышки 12;

- кольца 14 гидравлического затвора, к которому подводится вода по каналу 6.

В районе набивки установлена втулка 6, защищающая вал от износа. Для разгрузки от осевой силы в заднем диске колеса имеются отверстия а. В крышке насоса установлено защитно-уплотняющее кольцо 18. Такое же кольцо имеется в корпусе насоса. Радиальный зазор между кольцами и цилиндрическими поверхностями колеса не превышает 0,2-0,4 мм.

В верхней части корпуса находится закрытое пробкой 3 отверстие, через которое можно отсасывать воздух в тех случаях, когда без этого нельзя запустить насос. В нижней части корпуса предусмотрена пробка 16, вывинчивание которой позволяет удалять оставшуюся в насосе жидкость.

При помощи упругой пальцевой муфты 11 вал насоса соединяется с валом электродвигателя. Насосы типа К получили широкое распространение в различных судовых водяных системах. Основные параметры насосов типа К и некоторых других, широко применяемых на судах внутреннего плавания, приведены в таблице 2.

| Таблица 2. Основные параметры судовых насосов | |||||

|---|---|---|---|---|---|

| Марка насоса | Подача, м3/ч | Напор, м | Частота вращения, об/мин | Вакуумметрическая высота всасывания, м | Мощность, кВт |

| ВКС 1/16 | 1 | 16 | 1 450 | 6 | 0,6 |

| ВКС 2/26 | 2 | 26 | 5 | 1,7 | |

| ВКС 5/24 | 5 | 24 | 3,5 | 3,4 | |

| К 8/18 | 8 | 18 | 2 900 | 6,0 | 0,9 |

| К 45/30 | 45 | 30 | 5,5 | 5,5 | |

| КМ 20/30 | 20 | 30 | 6,0 | 2,9 | |

| К 45/55 | 45 | 55 | 5,5 | 10,7 | |

| К 45/55а | 40 | 41,5 | 5,5 | 7,5 | |

| К 90/55 | 90 | 55 | 4,5 | 19,5 | |

| НЦС-1 | 18-130 | 20-8 | 7-4 | 5,8-6,9 | |

| НЦС-3 | 8-60 | 22-4 | 8-6 | 2,4-3,8 | |

| Примечания. 1. Основные параметры насосов указаны для пресной воды. 2. Буквы, составляющие марку насоса, означают: В – водяной; К – консольный; С – самовсасывающий; КМ – моноблочный; Н – насос; Ц – центробежный | |||||

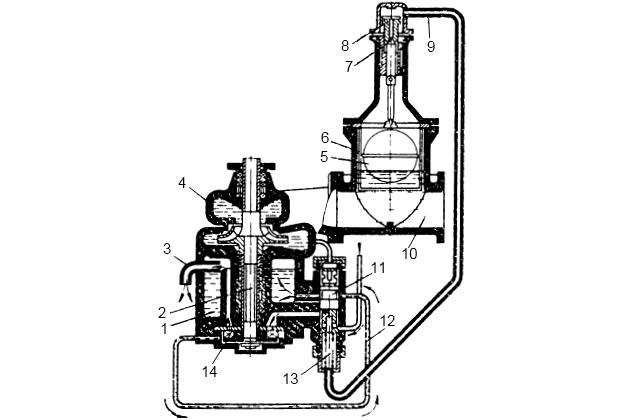

На рис. 20 изображен центробежный моноблочный насос типа НЦВ, применяемый в балластных системах.

В корпусе 3 насоса вращается рабочее колесо 4, насаженное с помощью шпонки на удлиненный конец вала 11 электродвигателя 8 и закрепленное колпачковой гайкой 2. Спиральный канал корпуса переходит в горизонтальный напорный патрубок 12. Снизу к корпусу присоединен всасывающий патрубок 1, выполненный в форме сходящегося прямоосного конфузора. Корпус насоса и электродвигатель соединены между собой при помощи сварного фонаря 7, состоящего из верхнего и нижнего фланцев и ребер жесткости. В месте прохода вала электродвигателя через корпус установлено сальниковое уплотнение 6, которое защищает насос от попадания в него атмосферного воздуха и препятствует вытеканию жидкости из него по зазору между корпусом и защитной втулкой 5. Во избежание срыва всасывания при попадании в насос воздуха через сальник установлен гидравлический затвор, выполненный из кольца двутаврового сечения, помещенного между кольцами набивки. К затвору по трубке 10 подводится вода из нагнетательной полости насоса. Защитная втулка 5 предохраняет вал от истирания под сальниковой набивкой.

Уплотнение 13 между вращающимся колесом и неподвижным всасывающим патрубком выполняется с небольшим зазором, чтобы утечки жидкости из спирального канала в этот патрубок были незначительными. Отбойное кольцо 9 защищает электродвигатель от попадания воды, просочившейся через сальник. Насос крепится к Крепление механизмов на фундамент суднасудовому фундаменту верхним фланцем фонаря.

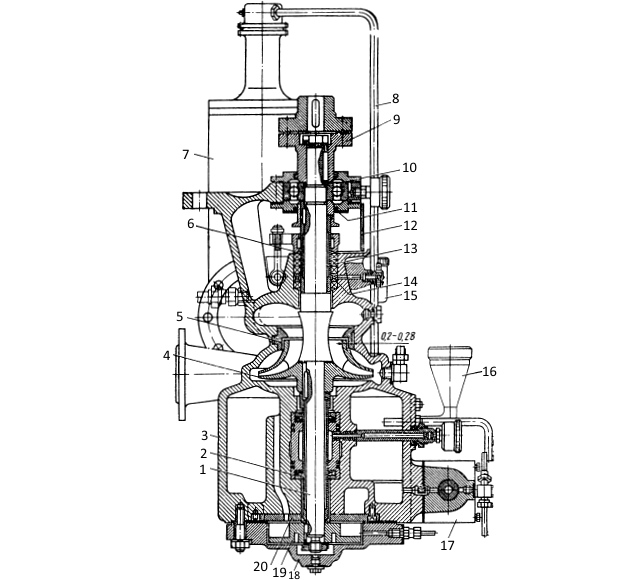

На рис. 21 показан самовсасывающий насос типа НЦВС.

Такие насосы используются в судовых осушительных системах.

Корпус 3 насоса – литой, с вертикальным разъемом по оси вала. Он состоит из собственно корпуса и крышки. Заодно с корпусом отлиты:

- камера и резервуар для воды вакуум-насоса 18;

- напорный и всасывающий патрубки;

- корпус верхнего подшипника;

- фланец для крепления насоса к судовому фундаменту.

Ротор 1 насоса представляет собой вал с защитными втулками, на который насажены рабочее колесо 4 центробежного насоса и рабочее колесо 19 вакуум-насоса. Ротор установлен в корпусе на двух опорах:

- верхнем подшипнике качения 10;

- нижнем подшипнике скольжения 2.

Верхний подшипник воспринимает осевое усилие. Оба подшипника смазываются консистентной смазкой, на верхний конец вала на шпонке насажена полумуфта 9 насоса и закреплена гайкой. Вторая полумуфта принадлежит валу электродвигателя.

Сальник, состоящий из:

- мягкой уплотнительной набивки 13;

- кольца 14 гидравлического затвора;

- крышки 6,

установлен на всасывающей стороне насоса. Остальные позиции на рис. 21 означают:

- 5, 11 – уплотнительное и войлочные кольца;

- 7 – поплавковое устройство;

- 8 – труба отсоса воздуха;

- 12 – защитный кожух;

- 15 – воздушный фильтр;

- 16 – заливочная воронка;

- 17 – золотниковое устройство;

- 20 – распределительный диск.

Подвод и отвод перекачиваемой воды у насоса – боковые.

Самовсасывающее устройство насоса типа НЦВС показано на рис. 22.

Оно состоит из:

- вакуум-насоса 14 водокольцевого типа;

- распределительного золотникового устройства 11;

- поплавкового игольчатого устройства, установленного на линии всасывания 10.

Вакуум-насос размещен в нижней части корпуса центробежного насоса 4.

Рабочее колесо вакуум-насоса расположено эксцентрично с малым торцовым зазором в цилиндрической камере корпуса. Цилиндрическая камера предварительно заполняется водой из специального резервуара 1, также расположенного в корпусе насоса. Минимальный необходимый для автоматического включения самовсасывающего устройства объем заливаемой в вакуум-насос воды 0,5 л.

При вращении рабочего колеса вакуум-насоса вода, заполняющая камеру, отбрасывается под действием центробежной силы к периферии, образуя уплотнительное водяное кольцо, которое подобно поршню постепенно отходит от ступицы рабочего колеса. В межлопаточном пространстве колеса создается разрежение, куда устремляется воздух из всасывающей магистрали центробежного насоса.

Воздух проходит через сетчатый фильтр и игольчатый клапан 7 поплавкового устройства, далее через специальный трубопровод и всасывающие окна – внутрь вакуум-насоса, перемещается в направлении вращения колеса в сужающееся пространство, где давление его возрастает, и через серповидное отверстие в разделительном диске выталкивается в резервуар с водой, где воздух отделяется от воды и вытесняется в атмосферу.

Отсос воздуха происходит до тех пор, пока всасывающая магистраль, центробежное колесо и поплавковая камера не окажутся заполненными водой и центробежный насос не начнет свою нормальную работу. После заполнения насоса водой поплавок 5 всплывает, и шарнирно связанный с ним игольчатый клапан перекрывает линию отсоса воздуха из всасывающей магистрали центробежного насоса, предохраняя вакуум-насос от попадания загрязненной перекачиваемой воды.

При установившемся режиме работы центробежного насоса вода из напорной магистрали по специальному трубопроводу, воздействуя на сильфон, перемещает распределительный золотник в новое положение, при котором линия рециркуляции воды перекрыта и вакуум-насос работает только на воздухе.

В случае срыва вакуума на всасывании при работе насоса самовсасывающее устройство срабатывает автоматически и обеспечивает восстановление нормального режима работы. На рис. 22 самовсасывающее устройство показано в положении, при котором центробежный насос включен и перекачивает воду, а вакуум-насос вращается вхолостую.

Подача самовсасывающего устройства по воздуху при давлении 0,05 МПа составляет 81 л/мин. Максимально достижимый вакуум при температуре уплотняющей среды +20 °С составляет 72 %. Подачу насоса регулируют задвижкой, установленной на напорном трубопроводе. Для контроля работы на специальном щитке электронасоса установлены манометр и мановакуумметр.

Остальные позиции на рис. 22 означают:

- 2 – ротор;

- 3 – сливная трубка;

- 6 – поплавковый клапан;

- 8 – обратный клапан;

- 9, 12 – воздушные трубы;

- 13 – пружина.

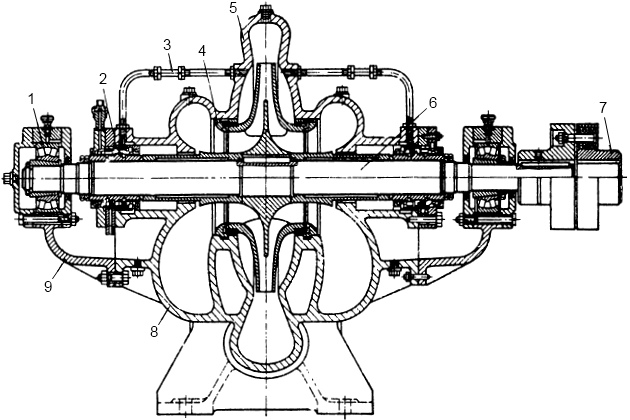

Судовые центробежные насосы широко используются в грузовых системах речных и ТОП 5 самых больших танкеров в миреморских танкеров. На рис. 23 показан грузовой центробежный насос 12ДН-7 А.

Числа и буквы обозначают:

- 12 – диаметр всасывающего патрубка (мм), уменьшенный в 25 раз и округленный до целого числа;

- Д – двусторонний вход в рабочее колесо;

- Н – нефтяной;

- 7 – коэффициент быстроходности, уменьшенный в 10 раз и округленный до целого числа;

- А – горизонтальный.

Насос имеет подачу 750 м3/ч и напор 100 м при частоте вращения 1 500 об/мин.

Корпус 8 насоса выполнен с горизонтальным разъемом и имеет крышку 5. Рабочее колесо насажено на вал 6 на шпонке. Вал опирается на роликовые подшипники 1, смазываемые консистентной смазкой. Подшипники установлены в кронштейнах 9. Торцовое уплотнение 2 – двойное с парой трения графит – стеллит. В камеру уплотнения подается чистая вода из бачка. Для создания циркуляции чистой воды в замкнутом контуре в камере уплотнения установлена крылатка (на рисунке не показана).

Всасывающий и напорный патрубки горизонтальные, расположены под углом 180° один к другому в плоскости, перпендикулярной оси вала насоса, что позволяет разбирать и осматривать насос без демонтажа трубопроводов.

Вал насоса соединяется с валом привода при помощи упругой муфты 7. Цифрами 3 и 4 обозначены:

- подводящая трубка;

- уплотнительное кольцо.

Основы эксплуатации насосов

Общие указания. Эксплуатация судовых насосов, как центробежных, так и насосов других типов должна осуществляться в соответствии с общими положениями, связанными с их обслуживанием.

При подготовке насоса к пуску необходимо:

- осмотреть снаружи насосный агрегат, убрать посторонние предметы, оставленные на нем (инструмент, обтирочный материал и т. п.), проверить крепеж и подсоединение трубопроводов;

- убедиться в исправности контрольно-измерительных приборов и проверить состояние сальников и при необходимости поджать их, а при износе набивки заменить ее;

- убедиться в исправности смазочных устройств и наличии смазки в достаточном количестве;

- после длительного бездействия рекомендуется провернуть вручную вал насоса не менее чем на 1,5-2 оборота и убедиться в отсутствии заеданий;

- открыть клапан (задвижку) на всасывании насоса;

- залить всасывающую магистраль и корпус насоса перекачиваемой жидкостью (если нужно);

- подготовить к пуску электродвигатель.

Убедившись в том, что насос исправен и пуску его ничего не препятствует, запускают электродвигатель согласно инструкции по его обслуживанию.

Судовые поршневые насосы – параметры и конструктивные особенностиПоршневые насосы пускают в ход при открытой напорной задвижке. Крупные судовые центробежные насосы пускают при закрытой напорной задвижке, а после запуска насоса задвижку постепенно открывают. Допускать длительную работу насоса при закрытой задвижке не следует, так как при этом вся мощность двигателя расходуется на нагрев воды, что может привести к значительному нагреву его деталей и даже вызвать заклинивание движущихся частей насоса.

Первичный пуск насоса после ремонта выполняют с особой осторожностью.

При обслуживании насоса во время работы необходимо наблюдать за:

- показаниями контрольно-измерительных приборов;

- работой смазочной системы и при необходимости пополнять запас смазки;

- работой сальников, через которые должна просачиваться вода редкими каплями;

- температурой подшипников и сальников.

Кроме того, нужно стремиться к тому, чтобы насос по возможности работал в оптимальном режиме.

Если возможны серьезные дефекты (недопустимый нагрев подшипников, ненормальные звуки в насосе или двигателе, самопроизвольное изменение режима работы насоса, вибрация и т. д.), насос следует остановить и устранить причины неисправности.

Для вывода насоса из действия нужно остановить электродвигатель и закрыть задвижки (клапаны) на напорном и всасывающем трубопроводах, а также краны к манометру и вакуумметру.

Насос и электродвигатель следует содержать в чистоте.

При эксплуатации насосов наибольшего внимания требуют сальники. Их нужно затягивать так, чтобы обеспечивалось равномерное давление на набивку, и не было перекоса нажимного устройства. Последнее достигается равномерным подтягиванием гаек отдельных шпилек.

Правильность обслуживания насосов во время их работы во многом зависит от правильности показаний контрольно-измерительных приборов (манометра, вакуумметра и др.), которые нужно периодически проверять путем подключения контрольных манометра и вакуумметра. Если насос или система имеет штатные термометры, то их следует проверять по контрольному термометру. Приборы для измерения давления (разрежения) и температуры с разбитым стеклом к применению не допускаются.

Если стрелка манометра или вакуумметра не устанавливается в нулевое положение, необходимо прочистить каналы крана и продуть подводящую трубку. Если эти меры окажутся неэффективными, прибор заменяют.

Обслуживание самовсасывающих насосов. Центробежные насосы типа НЦВС являются типовыми самовсасывающими насосами, поэтому рассмотрим обслуживание насосов именно этой группы.

Перед пуском электронасоса в действие проводят наружный осмотр его с целью проверки исправности. При необходимости подтягивают крепежные болты. Проверяют затяжку уплотнительной набивки сальника. Фланец нажимной втулки сальника должен иметь зазор с корпусом насоса. Добавляют в случае необходимости консистентную смазку в подшипники.

Резервуар самовсасывающего устройства заполняют чистой пресной водой (через воронку) до появления воды из сливной трубки. Открывают задвижку на всасывающей линии насоса. На напорной линии задвижка должна быть закрыта. Ставят в нужное положение трехходовой кран согласно принятой схеме охлаждения и уплотнения сальника. Для запуска насоса включают электродвигатель. Ведут наблюдение за приборами контроля на всасывании и нагнетании насоса, а также за интенсивностью работы вакуум-насоса.

При нормальной работе насоса во время пуска происходит выбрасывание из сливной трубки резервуара водовоздушной смеси, после чего должно наступить заполнение рабочего колеса центробежного насоса и повышение давления воды в напорном патрубке. При установившемся давлении открывают задвижку на напорной магистрали и устанавливают необходимый режим работы насоса.

В случае срыва вакуума на всасывании во время первого пуска необходимо закрыть задвижку на напорной магистрали и повторить пуск насоса для получения удовлетворительных результатов. Для обеспечения нормального автоматического срабатывания самовсасывающего устройства на напорной трубе устанавливают обратный клапан.

При систематических срывах вакуума следует выявить и устранить причины ненормальной работы. При исправности всех узлов насосы постоянного наблюдения не требуют, так как при кратковременных срывах вакуума на всасывании самовсасывающее устройство обеспечивает восстановление нормального режима работы насоса автоматически. Продолжительность непрерывной работы самовсасывающего устройства при охлаждении сальника из напорной магистрали не должна превышать 5 мин. В процессе работы насоса наблюдают за показаниями манометра и мановакуумметра, при этом колебание стрелок должно быть плавным (без бросков). Утечки через уплотнительный сальник не должны превышать 30-40 капель в минуту.

Для остановки насоса выключают электродвигатель, затем закрывают задвижки на всасывающей и напорной магистралях. Если насос останавливают на длительное время, то следует осушить вакуум-насос.

Обслуживание несамовсасывающих насосов. Моноблочные электронасосы типа НЦВ просты по конструкции, обслуживать их нетрудно.

Перед пуском насоса проверяют состояние Монтаж агрегатированных механизмов на суднекрепления агрегата к фундаменту и трубопроводам и в случае необходимости подтягивают крепежные болты.

Заливают насос водой через открытую задвижку на всасывающей магистрали (в случае расположения насоса ниже ватерлинии) или от специального трубопровода, предусмотренного для этой цели. Заполнять трубопровод надо медленно, чтобы воздух успел выйти из корпуса через воздушный кран (пробку). Задвижка на напорной магистрали должна быть закрыта.

После того, как из воздушного крана покажется вода, его закрывают. Следует иметь в виду, что иногда при очень быстрой заливке водой, подаваемой под значительным давлением, не успевший выйти через кран воздух может оказаться сжатым, в особенности при длинном трубопроводе. Таким образом, несмотря на то, что вода из воздушного крана может и появиться, насос окажется незалитым.

На многих морских судах установлены автоматизированные автономные вакуумные установки для централизованной заливки несамовсасывающих центробежных насосов. При таких установках повышается надежность и упрощается обслуживание насосов.

Убедившись в том, что насос исправен и залит водой, включают электродвигатель. Постепенно открывают напорную задвижку и устанавливают по манометру рабочее давление.

Во время работы насоса проверяют показания манометра и мановакуумметра, а также наблюдают за работой сальника. При большом пропуске воды сальник подтягивают (на работающем насосе). Для остановки насоса выключают электродвигатель, а затем закрывают задвижки на напорной и всасывающей магистралях. Аналогично обслуживают несамовсасывающие центробежные электронасосы других типов.

Встречаются центробежные насосы, у которых при уменьшении подачи растет потребляемая мощность. Такие насосы запускают при открытой напорной задвижке, что оговаривается в заводской инструкции.

Иногда на трубке, подводящей воду к гидрозатвору сальника, устанавливают клапан, который при подготовке насоса к пуску необходимо открыть.