Вода является критически важным ресурсом для обеспечения жизнедеятельности любого морского судна. В дальних плаваниях, где пополнение запасов пресной воды невозможно или ограничено, особую актуальность приобретают технологии автономного водоснабжения. От надежности и эффективности судовых систем водообеспечения напрямую зависят бытовые нужды экипажа, работа паровых котлов, а в некоторых случаях и технологические процессы.

Основным источником пресной воды на многих ТОП 10 самых больших круизных лайнеровсовременных судах служат испарительные установки (опреснители), которые преобразуют доступную морскую воду в пригодную для использования. Эти установки представляют собой сложные теплотехнические комплексы, требующие глубокого понимания, как базовых физико-химических процессов, так и особенностей их конструктивного исполнения и эксплуатации в специфических морских условиях.

Данный материал призван систематизировать ключевые сведения, необходимые для специалистов, чья деятельность связана с эксплуатацией и обслуживанием судового оборудования. Мы последовательно рассмотрим вопросы, начиная с обзора потребностей судов в воде и систем, осуществляющих водоснабжение судов, углубляясь далее в физику процесса испарения. Центральное место в материале займет анализ конструкции и правил эксплуатации испарительных установок, а также изложение основ тепловых расчетов, знание которых необходимо для оценки производительности и оптимизации работы этих жизненно важных агрегатов.

Вода, употребляемая на судах, и водоснабжение морских судов

Нормальная эксплуатация любого судна возможна при условии снабжения его достаточным количеством воды. В зависимости от назначения вода, употребляемая на судах, разделяется на:

- забортную,

- питательную,

- питьевую,

- мытьевую.

Забортная вода используется на судах для:

- охлаждения механизмов и конденсаторов;

- заполнения балластных цистерн;

- питания водоопреснительных установок;

- скатывания палубы;

- различных санитарно-бытовых и технологических нужд.

Как известно, морская Системы охлаждения пресной и забортной водой на морских судахзабортная вода содержит значительное количество различных химических веществ, главным образом:

- хлористый натрий (NaCl);

- хлористый магний (MgCl2);

- сульфат магния (MgSO4);

- сульфат кальция (CaSO4).

Кроме этих основных солей, в морской воде растворены в небольших количествах следующие твердые вещества:

- хлористый калий (KCl);

- бромистый калий (KBr) и бромистый натрий (NaBr);

- карбонат кальция (CaCO3);

- кремниевая кислота (H2SiO3);

- соли алюминия и железа.

О растворимых в воде примесях удобнее и точнее судить не по солевому, а по ионному составу.

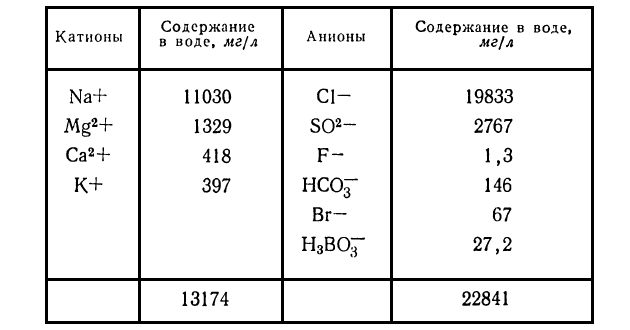

Для океанской воды ионный состав приведен на рис. 1.

Общее солесодержание океанской воды, как видно из таблицы, составит:

Помимо твердых веществ, в морской воде растворены газы, входящие в состав воздуха:

- азот,

- кислород,

- углекислота.

Воды различных морей и океанов по количественному содержанию растворенных в них солей значительно различаются. Кроме того, и для данного моря это содержание меняется в зависимости от таких факторов, как:

- выпадение осадков;

- наличие впадающих рек и количество вносимой ими воды;

- испарение;

- таяние льда и т. п.

Рассмотрим требования к качеству воды, употребляемой на морских судах. Основными показателями качества морской воды являются соленость и жесткость. Соленость определяет содержание в воде хлористых солей и выражается в градусах Брандта (°Б) или в мг/л; 1 °Б соответствует содержанию в 1 л воды хлористых солей, эквивалентных 10 мг поваренной соли.

В судовых условиях соленость воды часто измеряют соленометром, градуированным в тридцать вторых долях солесодержания. Соленость 1/32 означает, что в 32 весовых частях чистой воды содержится 1 часть солей и соответствует приблизительно 3 000 °Б.

Рекомендуется к прочтению: Технологии водоснабжения морских судов – от опреснения до кондиционирования

Жесткость характеризует содержание в воде кальциевых и магниевых солей и выражается в немецких градусах жесткости (°Н). 1 немецкий градус жесткости соответствует содержанию в 1 л воды солей кальция и магния, эквивалентных 10 мг окиси кальция CaO или 7,2 мг окиси магния MgO.

Помимо немецких градусов жесткости, существуют:

- французские,

- английские,

- американские градусы жесткости,

имеющие различные числовые значения. Такое многообразие единиц жесткости создает ряд неудобств.

Кроме того, при измерении жесткости воды в немецких градусах содержание кальция и магния в воде пересчитывают на окислы этих металлов, которые в действительности в воде отсутствуют.

Согласно ГОСТу жесткость воды измеряется в более удобных единицах – так называемых эквивалентах магния и кальция.

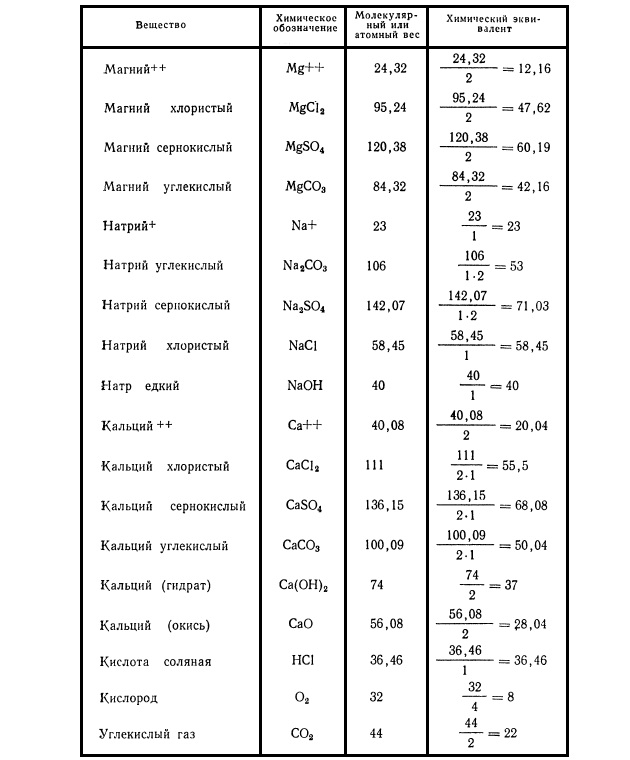

Что такое химический эквивалент вещества?

Химический эквивалент простого или сложного вещества – это такое его весовое количество, которое полностью (без остатка) реагирует с одним эквивалентом другого вещества.

Если вес реагирующих веществ выражать в граммах, то химические эквиваленты выражаются в грамм-эквивалентах (г-экв); если вес реагирующих веществ выражать в миллиграммах, то химические эквиваленты выражаются в миллиграмм-эквивалентах (мг-экв).

В химии принято считать в качестве единицы сравнения эквивалентного веса 1 весовую часть водорода или 8 весовых частей кислорода, или такое весовое количество любого простого либо сложного вещества, которое реагирует с одним эквивалентом кислорода или водорода (или замещает его). Таким образом, грамм-эквивалент вещества представляет собой такое его количество в граммах, которое соединяется с 8 г кислорода или с 1 г водорода.

Например:

- при соединении водорода с хлором на 1 весовую часть водорода необходимо 35,5 весовой части хлора;

- при соединении водорода с углеродом на 1 весовую часть водорода требуется 3 весовые части углерода;

- при соединении водорода с магнием на 1 весовую часть водорода необходимо 12,16 весовой части магния.

На основании этого можно заключить, что грамм-эквивалент хлора равняется 35,5 г, углерода 3 г и магния 12,16 г.

Химический эквивалент простого элемента может быть определен как частное от деления его атомного веса на валентность элемента.

Химический эквивалент соли равняется ее молекулярному весу, разделенному на валентность металла и умноженному на число атомов металла в молекуле соли.

Химический эквивалент кислоты равен ее молекулярному весу, разделенному на число атомов водорода в молекуле кислоты. Например, кальций как двухвалентный элемент с молекулярным весом 40,08 будет иметь эквивалент

; эквивалент соды Na2CO3

, так как натрий одновалентен и число его атомов в молекуле соды равно 2.

Значения эквивалентов веществ, наиболее часто встречающихся в судовой водоподготовке, приведены на рис. 2.

Что такое жесткость воды?

Жесткость воды – это совокупность содержания в ней растворенных солей кальция и магния, выраженное в миллиграмм-эквивалентах на 1 л воды (согласно ГОСТу). В соответствии со значениями эквивалентов, приведенных в таблице на рис. 1, мг-экв жесткости отвечает содержанию 20,04 мг/л кальция или 12,16 мг/л магния.

Низкие значения жесткости воды (конденсат, дистиллят) выражают в микрограмм-эквивалентах (тысячных долях миллиграмм-эквивалента) кальция и магния на 1 л воды. Между немецким градусом жесткости и выражением жесткости воды в миллиграмм-эквивалентах существует следующая зависимость:

Питательная, или котельная вода используется на судах для питания Ремонт паровых котлов и теплообменных аппаратовпаровых котлов. Современные паровые котлы при их большой паропроизводительности имеют малый объем водяного пространства и содержат небольшое количество воды.

В условиях интенсивного парообразования, даже при незначительном содержании солей и примесей в питательной воде концентрация их в котле быстро возрастает, что существенно влияет на его работу и сохранность.

В связи с этим допускается минимально возможное содержание вредных примесей в питательной воде.

Основной массой питательной воды для судовых котлов является конденсат, получаемый в результате многократной перегонки и представляющий собой наиболее чистую воду. Однако в процессе работы паровых установок в конденсат попадают:

- соли,

- мазут,

- масло,

в результате чего он несколько загрязняется. Кроме того, часть вредных примесей может попасть с водой, периодически добавляемой к основной массе питательной воды для восполнения потерь, которые имеются при эксплуатации любой паросиловой установки.

Соли, содержащиеся в морской воде, обладают различной растворимостью. Такие соли, как NaCl, хорошо растворяются в воде и поэтому не образуют накипи. Их концентрация в котельной воде постепенно увеличивается и для уменьшения ее котлы периодически продувают. Другие соли, наоборот, при повышении температуры воды становятся нерастворимыми, выпадают из раствора и оседают в виде накипи на стенках котла. К таким солям относятся:

- гипс CaSO4;

- силикаты кальция и магния, а также их карбонаты.

Гипсовая накипь – очень крепкая, твердая, трудно отделяющаяся от поверхности нагрева, относится к числу наиболее вредных.

Помимо твердой накипи, в котле образуется рыхлый осадок (шлам), который легко отделяется от стенок и частично удаляется продувкой. Образование накипи на внутренних поверхностях котла снижает экономичность и надежность его работы. Вследствие ухудшения теплопередачи через стенку, загрязненную накипью, температура стенки возрастает, при этом могут прогореть поверхности нагрева.

Смазочные материалы образуют с осадками, выделяющимися из воды, липкие мази, которые, покрывая поверхность нагрева даже весьма тонким слоем, резко снижают коэффициент теплопередачи. Кроме этого, смазочные материалы под влиянием высокой температуры распадаются и образуют кислоты, разъедающие материал котла.

Вредно действуют на материал котла также кислород и углекислый газ, растворенные в питательной воде, а также образующиеся в котле вследствие протекающих в нем химических реакций.

Чтобы уменьшить содержание вредных примесей и улучшить качество питательной воды, ее подвергают специальной обработке.

Качество питательной воды характеризуют следующие показатели:

- соленость – общее количество хлористых солей в воде;

- жесткость – содержание в воде солей кальция и магния, образующих основную накипь;

- щелочность – содержание в воде бикарбонатов, карбонатов, фосфатов, образующих шлам;

- кислородный показатель – содержание растворенного кислорода в мг, приходящегося на 1 л воды;

- водородный показатель, являющийся мерой кислотности или щелочности воды;

- щелочное, или натронное, число, указывающее на общее содержание в воде соды и едкого натра, попадающих в котел с антинакипинами;

- фосфатное число в мг/л, указывающее на содержание в воде фосфатов.

Допускаемое содержание солей в питательной воде зависит от типа котла и рабочего давления. Для огнетрубных котлов низкого давления (5-15 атм) рекомендуется, чтобы общая соленость не превышала 15 °Б и жесткость составляла не более 0,7 мг-экв/л, или 2 °Н жесткости. Для водотрубных котлов указанного диапазона рабочих давлений соленость не должна превышать 5 °Б, а жесткость 0,15 мг-экв/л.

Питьевая вода, употребляемая для питья и приготовления пищи, должна быть чистой, не иметь неприятного запаха и вкуса, не содержать вредных примесей и болезнетворных микробов. Требования к питьевой воде определяются ГОСТ 2874-54 «Вода питьевая».

Согласно Санитарным правилам для морских судов РФ суточная норма расхода питьевой воды на человека:

- для судов первой категории составляет 40 л;

- для судов второй категории – 30 л.

Мытьевая вода предназначается для:

- стирки белья в прачечных;

- мытья в умывальниках, ваннах, душах, банях;

- выполнения санитарно-уборочных работ на судне.

Мытьевая вода в бактериологическом отношении должна соответствовать питьевой, не иметь неприятного запаха и не быть мутной. Соленость мытьевой воды не должна превышать 30 °Б, а жесткость 15 °Н в противном случае в ней плохо растворяется мыло.

Расход мытьевой воды на человека в сутки:

- для судов первой категории составляет 60 л;

- для судов второй категории – 40 л.

Снабжение морских судов пресной водой может производиться несколькими способами.

На малых и средних Промысловые добывающие и перерабатывающие судадобывающих судах (СРТ, MPT, СРТМ) пресная вода всех назначений на весь рейс принимается с берега или пополняется с плавбаз и танкеров в море.

На паровых траулерах и больших морозильных траулерах постройки 1956-1966 гг. питьевая вода на весь рейс берется с берега или пополняется в море с танкеров и плавбаз, а мытьевая и котельная вода вырабатываются в испарительных установках.

На некоторых крупных судах (плавбазы типа «Спасск», «Рыбацкая слава», «Профессор Баранов»; производственные рефрижераторы типа «Грумант»; тунцеловные базы типа «Ленинский луч»; консервные траулеры-рыбозаводы типа «Наталия Ковшова»), построенных в 1964-1967 гг., установлены высокопроизводительные испарительные установки, снабженные специальными устройствами для бактериологической и вкусовой обработки опресненной воды.

Таким образом, на указанных типах судов вся потребность во всех видах пресной воды удовлетворяется судовыми испарительными установками.

Производительность испарительных установок на плавбазах и транспортных рефрижераторах выбирается с таким расчетом, чтобы она позволяла удовлетворять не только собственные потребности судна в пресной воде, но и выдавать от 50 до 100 т/сутки на добывающие суда.

В условиях экспедиционной работы флота в дальних промысловых районах опреснение воды в судовых испарительных установках является наиболее экономичным и оперативным методом снабжения добывающих и обрабатывающих судов пресной водой.

Процесс испарения и общие сведения об испарительных установках

Основной способ искусственного получения пресной воды на морских судах – дистилляция. Сущность его заключается в выпаривании морской воды и последующей конденсации полученного пара в воду.

Морскую воду подогревают до такой температуры, при которой ее молекулы интенсивно переходят из жидкой среды в парообразную. Соли и другие химические примеси как менее подвижные не могут приобрести необходимой для испарения энергии, поэтому в процессе парообразования они не участвуют и остаются в растворе морской воды.

Основной частью установки для дистилляции является испаритель – аппарат, в котором происходит выпаривание воды.

Испаритель в комплекте с:

- конденсатором,

- подогревателем,

- насосами,

- трубопроводами,

- необходимой арматурой,

составляет Накипеобразование в испарителях морской воды и методы его предотвращения на суднеиспарительную установку, которую для краткости часто называют испарителем.

Испарительные судовые установки различаются по нескольким характерным признакам.

По характеру протекания процесса испарения установки подразделяются на:

- кипящие,

- адиабатные,

- тонкопленочные,

- гигроскопические.

Кипящие испарители, наиболее распространенные на судах флота рыбной промышленности, характеризуются тем, что процесс испарения в них протекает как на поверхности нагревающих элементов, так и в толще испаряемой забортной воды.

По давлению пара, при котором протекает процесс испарения, кипящие испарители делятся на:

- вакуумные,

- избыточного давления.

Испарители избыточного давления, установленные на паровых траулерах, траулерах-рыбозаводах типа:

- «Пушкин»,

- «Маяковский»,

- «Лесков»,

работают при избыточном давлении греющего пара 1,5-2,5 ат, потребляют 1,5-1,8 кг греющего пара на 1 кг дистиллята и требуют частой очистки нагревающих элементов от накипи.

Подавляющее большинство рыбообрабатывающих, транспортных и добывающих судов, построенных в период с 1963 по 1967 г., оборудованы вакуумными испарительными установками.

Вакуумные испарительные установки по сравнению с испарителями избыточного давления обладают следующими преимуществами:

- при испарении под вакуумом понижается температура кипения забортной воды и резко сокращается расход греющего пара;

- позволяют использовать утилизационное тепло охлаждающей воды двигателей или отработавший пар от общесудовых и технологических механизмов, т. е. получать пресную воду без дополнительного расхода топлива;

- вакуумный процесс, протекающий при низкой температуре, способствует менее интенсивному образованию накипи на нагревающих элементах, и испаритель длительное время не нуждается в очистке;

- вследствие низких температур испарения уменьшаются общие потери тепла в окружающую среду, и испаритель не требует толстой тепловой изоляции снаружи;

- в вакуумных испарителях менее интенсивно протекает общая и газовая коррозия материалов.

Тенденция к повышению экономичности привела к созданию многоступенчатых испарительных установок. Принцип действия многоступенчатого испарения заключается в том, что вторичный пар, образовавшийся из морской воды в первом испарителе, используется в качестве греющего пара во втором испарителе, в котором давление испарения должно быть ниже, чем в первом испарителе. Вторичный пар из второго испарителя может быть использован как греющий пар для третьего испарителя и т. д.

При такой последовательной совместной работе испарителей расход греющего пара теоретически уменьшается в число раз, равное числу ступеней.

Однако из-за громоздкости и сложности конструкции, кипящие многоступенчатые испарительные установки на судах находят ограниченное применение.

Наиболее широкое распространение на флоте рыбной промышленности имеют одноступенчатые вакуумные испарительные установки, обладающие удовлетворительной экономичностью при сравнительно простой конструкции, небольших габаритах и весе.

В качестве теплоносителя в одноступенчатых вакуумных испарительных установках можно использовать:

- свежий редуцированный пар с избыточным давлением 0,2-0,3 ат;

- отработавший пар судовых механизмов с избыточным давлением 0,4-0,5 ат;

- охлаждающую воду главных и вспомогательных двигателей с температурой на входе в испаритель 60-70 °С.

При работе на паре в одноступенчатых вакуумных испарителях на 1 кг дистиллята расходуется от 0,9 до 1,1 кг греющего пара, а при использовании охлаждающей воды с каждых 1 000 э. л. с. можно получить 6-8 т пресной воды в сутки.

Адиабатные испарители отличаются от кипящих тем, что испарение в них происходит не с поверхности нагревающих элементов, а с зеркала испарения воды за счет ее внутренней избыточной теплоты. Для увеличения поверхности испарения перегретая вода подается в специальные камеры в виде отдельных раздробленных струй. Адиабатные испарительные установки выполняются только многоступенчатыми, и их экономичность тем выше, чем больше число ступеней.

Число ступеней в адиабатных испарителях может быть от двух до двадцати и даже более, причем на двадцатиступенчатом испарителе, установленном на одном из иностранных ТОП 10 самых больших круизных лайнеровпассажирских лайнеров, достигнут выход 6 кг дистиллята на 1 кг греющего пара.

В четырехступенчатом адиабатном испарителе, работающем на плавбазах типа «Профессор Баранов», расход греющего пара при избыточном давлении 0,5 ат составляет 0,45 кг на 1 кг дистиллята.

Приведенные цифры показывают, что адиабатные испарители значительно экономичнее одноступенчатых вакуумных испарителей. Габариты адиабатных испарителей несколько больше, чем вакуумных одноступенчатых, но не настолько, чтобы ограничить их применение на судах.

В адиабатных испарителях практически отсутствует накипеобразование и они вскрываются для осмотра не чаще одного раза в год.

Перечисленные преимущества дают основание предполагать, что адиабатный испаритель займет ведущее место среди судовых испарителей.

Особенность тонкопленочных испарителей заключается в том, что испарение в них протекает очень интенсивно благодаря тонкому слою испаряемой воды, омывающей поверхность нагрева. Разновидностью тонкопленочных испарителей, применяемых на судах флота рыбной промышленности, являются пластинчатые испарители типа «Нирекс». Гигроскопические испарители на флоте рыбной промышленности не применяются.

Принципы работы гигроскопических испарителей заключаются в том, что струя воздуха, насыщаемая морской водой, проходит через нагреватель, в котором часть капелек воды испаряется и вместе с воздухом поступает в поверхностно-смесительный конденсатор. В конденсаторе пар отделяется от воздуха и в виде дистиллята откачивается насосом. Неиспарившаяся в нагревателе забортная вода стекает в сборник, откуда в смеси с добавочной водой через распылители впрыскивается в поток воздуха.

Конструкция и эксплуатация испарительных установок

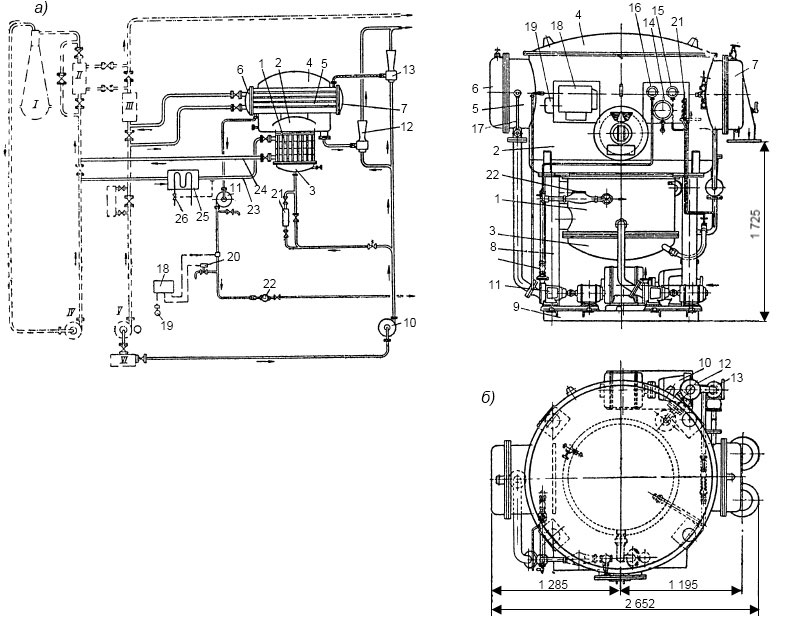

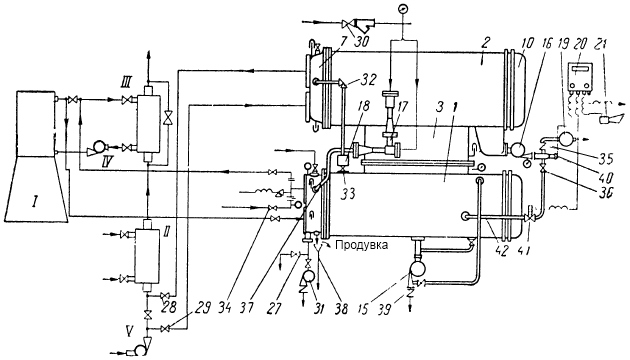

В данном пункте рассмотрим некоторые схемы испарительных установок, а также устройство и принцип работы судовых вакуумных испарителей. На рис. 3 показана испарительная установка типа «Атлас», широко распространенная на морских судах различного назначения.

а – схема: I – главный двигатель; II – охладитель пресной воды главного двигателя; III – охладитель масла главного двигателя; IV – насос пресной воды для главного двигателя; V – насос морской воды для главного двигателя; VI – кингстон; б – общий вид

Эти судовые испарители установлены на:

- плавбазах типа «Спасск» и «Рыбацкая слава»;

- производственных рефрижераторах типа «Грумант»;

- тунцеловных базах типа «Ленинский луч» и т. д.

В качестве теплоносителя в испарительной установке используется:

- охлаждающая вода главного двигателя;

- отработавший пар с избыточным давлением 0,2-0,3 ат;

- а при наличии водоподогревателя может быть использован свежий редуцированный пар с избыточным давлением 1,1-1,2 ат.

Установка является агрегатированной, и все ее элементы собраны в один блок на общем фундаменте.

Установка состоит из испарителя 1 с вертикальными трубками, прикрепленного на болтах к нижней части вакуумной расширительной камеры 2. Испаритель в нижней, а камера в верхней части снабжены крышками 3, 4. В верхнюю часть вакуумной камеры встроены горизонтальный конденсатор 5, имеющий с обоих торцов крышки 6, 7, являющиеся одновременно разделительными камерами потока охлаждающей воды.

Испарительно-конденсаторный блок через четыре стойки 8 опирается на Крепление механизмов на фундамент суднафундаментную плиту 9, на которой смонтированы эжекторный насос 10 и дистиллятный насос 11. Эжекторный насос 10 обслуживает два эжектора 12, 13, один из которых служит для создания вакуума, а второй – для откачки неиспарившейся морской воды – так называемого рассола. На линии всасывания эжекторов установлены невозвратные клапаны. Для контроля режима работы испарительной установки предусмотрены:

- вакуумметр 14;

- манометр 15 (на линии нагнетания эжекторного насоса);

- манометр 16 (на линии нагнетания дистиллятного насоса);

- водомерное стекло 17 для определения уровня дистиллята в конденсаторе.

Для контроля солености дистиллята предназначен соленомер 18 со звуковым сигнализатором превышения солености 19.

При поступлении дистиллята с соленостью, превышающей значение, установленное на соленомере, подается звуковой сигнал и автоматически открывается электромагнитный клапан 20, через который некачественный дистиллят сбрасывается в льяло.

Для определения количества забортной воды, подаваемой в испаритель, предназначен водомер 21, а для подсчета количества дистиллята – водомер 22.

Охлаждающая пресная вода главного двигателя с температурой 60-70 °С по патрубку 23 поступает в испаритель, проходит вокруг вертикальных трубок испарителя и через патрубок 24 отводится на охладитель пресной воды двигателя.

Часть забортной воды, подаваемой эжекторным насосом 10, поступает через водомер 21 в нижнюю часть испарителя и проходит внутри вертикальных обогревательных трубок.

С помощью регулировочного клапана, находящегося за водомером 21, количество забортной воды, подаваемой в испаритель, регулируется так, чтобы оно в 3-4 раза превышало количество дистиллята, вырабатываемого испарителем. Основная масса воды от эжекторного насоса под давлением 3,5-4 кГ/см2 (~350-400 кН/м2) подводится к эжекторам.

Эжектор 12 отсасывает неиспарившуюся забортную воду из верхней части испарителя и выбрасывает ее за борт, а эжектор 13 отсасывает воздух из конденсатора и создает условия для вакуумного испарения морской воды. Величина разрежения обычно составляет 93 %, при этом температура испарения равна 38 °С.

Вторичный пар, полученный из морской воды при такой температуре, проходит через отбойники сепаратора и заполняет пространство вокруг трубок конденсатора. Вторичный пар, соприкасаясь с холодной наружной поверхностью трубок, конденсируется и в виде дистиллята собирается в нижней части конденсатора. Через конденсатор испарителя обычно прокачивается забортная вода от насоса охлаждения Надежность и диагностика главного двигателя суднаглавного двигателя, но может подаваться и вода от специального насоса.

Дистиллят из конденсатора отсасывается дистиллятным насосом 11 и через водомер 22 подается в запасную цистерну.

Если в качестве теплоносителя применяется отработавший или редуцированный свежий пар, то в схему вводится подогреватель 25, снабженный термостатическим клапаном 26, обеспечивающим постоянную температуру греющей воды.

При наличии на судне достаточного количества пара с абсолютным давлением 0,2-0,3 ат, он может быть подведен непосредственно в камеру испарителя. В этом случае установка должна иметь дополнительный конденсатный насос для откачки из испарителя конденсата греющего пара.

Ввод испарительной установки в действие рекомендуется производить в следующей последовательности:

а) пустить эжекторный насос и отрегулировать давление воды до и после эжекторов. Напор перед эжекторами должен быть 35-40 м вод. ст., а после эжекторов – не более 8 м вод. ст.;

б) пустить забортную воду на прокачку конденсатора испарительной установки. Через конденсатор должно прокачиваться такое количество охлаждающей воды, чтобы разница температур воды на выходе из конденсатора и входе в него при установившемся режиме составляла не более 5-6 °С. При температуре забортной воды 30 °С и выше эта разность будет меньше и тогда необходимо увеличивать количество воды, прокачиваемой через конденсатор;

в) после достижения необходимого вакуума (около 93 %) клапаном, расположенным за водомером 21, следует отрегулировать количество забортной воды, подаваемой в испаритель;

г) открыть клапан подвода и отвода нагревающей воды в испаритель, причем подвод необходимо осуществлять постепенно, так как при резком подводе тепла забортная вода может бурно вскипеть и брызги ее могут попасть в конденсатор. При установившемся режиме нагревающая вода, входящая в испаритель при температуре 65-70 °С, должна охлаждаться при проходе через него на 7-10 °С. Если температура нагревающей воды на входе в испаритель понизится, необходимо увеличить ее подачу в испаритель;

д) при наполнении конденсатора дистиллятом примерно на 1/4 по указательному стеклу необходимо пустить дистиллятный насос. При этом следует обращать внимание на то, чтобы дистиллятный насос не работал вхолостую, т. е. без подачи к нему опресненной воды.

В процессе эксплуатации испарительной установки могут иметь место следующие неполадки:

а) повышенное содержание солей в приготовляемой пресной воде;

б) падение производительности испарительной установки;

в) недостаточный вакуум в конденсаторе;

г) дистиллятный насос не откачивает необходимое количество дистиллята из конденсатора.

Повышенное содержание солей в дистилляте может быть вызвано:

- слишком высоким уровнем забортной воды в испарителе, тем, что эжектор не удаляет необходимого количества неиспаренной забортной воды из испарителя;

- интенсивным испарением из-за чрезмерного подвода тепла;

- излишне глубокого вакуума, водотечностью трубок конденсатора.

Производительность испарителя может снизиться, если:

- в него подводится недостаточное количество тепла, из-за большого накипеобразования на наружной и внутренней поверхностях трубок испарителя;

- в испаритель подводится недостаточное количество забортной воды, из-за слишком высокой температуры испарения вследствие недостаточного вакуума;

- в конденсатор поступает недостаточное количество воды или температура ее слишком высока.

Недостаточность вакуума в конденсаторе может быть вызвана:

- неплотностями в крышках;

- плоскостях разъема, присоединительных штуцерах;

- уплотнениях фланцах и трубопроводах;

- недостаточным количеством воды, подаваемой в конденсатор, или ее высокой температурой;

- засорением труб конденсатора или образованием на них накипи;

- наличием воздуха в трубках и крышках конденсатора;

- слишком высокой температурой забортной воды, поступающей к эжекторам;

- недостаточным удалением пресной воды из конденсатора;

- износом сопел эжекторов;

- неисправностью невозвратного клапана во всасывающем патрубке эжектора;

- недостаточным давлением воды перед эжектором и слишком высоким давлением за ним.

Если дистиллятный насос не откачивает необходимого количества дистиллята из конденсатора, то это может произойти по следующим причинам:

- насос не развивает паспортных оборотов;

- неисправен невозвратный клапан на нагнетательном трубопроводе;

- неисправен водомер дистиллята, нарушающий нормальный проток воды;

- имеются неплотности в соединениях всасывающего трубопровода и сальнике дистиллятного насоса;

- слишком глубокий вакуум в конденсаторе;

- слишком велико давление нагнетания дистиллятного насоса.

При подходе судна к порту испаритель должен быть остановлен, так как при работе в Движение в портовых водахпортовых водах возникает опасность загрязнения всей системы илом, нефтью и другими отходами.

Вывод испарительной установки из эксплуатации необходимо производить в следующей последовательности:

а) перекрыть поступление нагревающей воды или пара к испарителю;

б) через 20-30 мин после прекращения поступления теплоносителя остановить дистиллятный насос;

в) остановить эжекторный насос и закрыть регулировочный клапан за водомером забортной воды;

г) закрыть поступление охлаждающей воды в конденсатор;

д) открыть атмосферный клапан и снять вакуум в конденсаторе;

е) спустить забортную воду из испарителя.

При эксплуатации испарительной установки нельзя допускать циркуляции воды через испаритель при неработающих остальных элементах установки. Это приводит к интенсивному образованию накипи на трубках испарителя и способствует их эрозии.

Не реже одного раза в год рекомендуется вскрывать крышки испарителя и конденсатора с целью осмотра и очистки поверхностей и трубок.

Удаление накипи с поверхностей производится преимущественно химическим способом путем щелочения. После удаления накипи рекомендуется раз в год производить опрессовку конденсатора и испарителя на давление около 3 кГ/см2 (~30 кН/м2) при снятых крышках. После полной сборки испарителя необходимо испытать на плотность весь корпус испарительно-конденсаторного блока.

Будет интересно: Конструкции водоопреснительных установок и типы, применяемые на судах

Для этого необходимо закрыть все клапаны на блоке и с помощью отсасывающего эжектора создать в корпусе нормальный вакуум (около 93 %). При нормальной плотности всех соединений вакуум в корпусе практически не должен падать в течение часа.

После ремонта испаритель обязательно должен быть продезинфицирован сильно хлорированной пресной водой (150 см3 гипохлората на 1 000 л воды).

Весь испарительно-конденсаторный блок заполняется хлорированной водой и выдерживается в таком состоянии 8-12 ч. После этого хлорированная вода спускается и блок промывается обычной пресной водой питьевого качества.

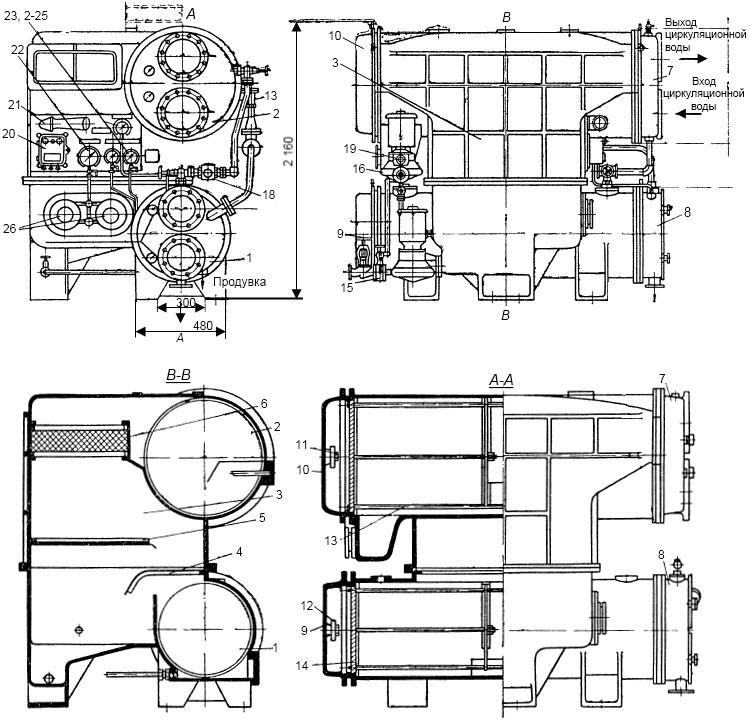

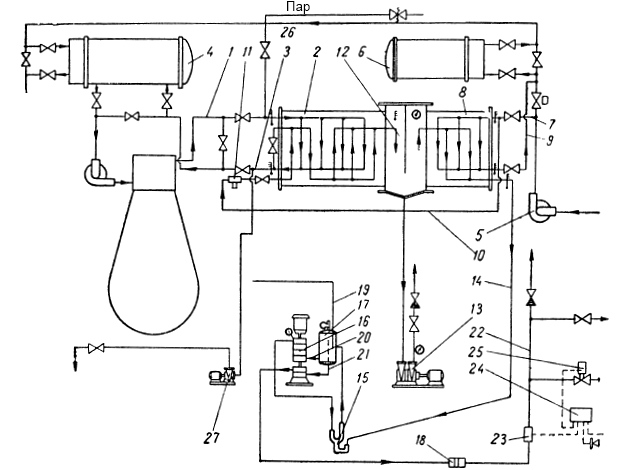

На рис. 4 показан общий вид, а на рис. 5 – схема однокорпусной вакуумной испарительной установки производительностью 50 т дистиллята в сутки, установленной на транспортных рефрижераторах типа «Прибой».

Испаритель может работать на:

- свежем паре низкого давления;

- отработавшем паре от турбин или рыбомучных установок;

- охлаждающей воде от главного двигателя.

I – главный двигатель; II – охладитель масла; III – охладитель пресной воды; IV – насос пресной воды; V – насос забортной воды

При работе на паре давлением 1 кГ/см2 производительность установки составляет 50 т дистиллята в сутки, а при работе на охлаждающей воде температурой 65 °С – 30 т/сутки. Чугунный литой корпус состоит из верхней и нижней частей, соединенных болтами на фланце.

Нижняя часть – испаритель 1 – сообщается с конденсатором 2 через сепараторную камеру 3, снабженную брызгоотбойными щитами 4, 5 и пароосушительным фильтром 6.

В нижней части испарителя предусмотрены литые кронштейны для крепления корпуса к судовому фундаменту.

Испаритель и конденсатор, имеющие одинаковую горизонтально-трубчатую конструкцию, снабжаются:

- с одного конца разделительными камерами 7, 8;

- с другого конца имеют обычные крышки 9, 10.

Для антикоррозионной защиты вся внутренняя поверхность корпуса покрывается слоем специальной мастики, а для защиты от электрохимической коррозии внутренних деталей из цветных сплавов на крышках устанавливаются протекторы 11, 12.

Горизонтальные теплообменные трубки 13, изготовленные из алюминиево-марганцовистой латуни, завальцовываются своими концами в трубных бронзовых досках, причем одна из трубных досок 14 может скользить при тепловом расширении трубок.

На корпусе испарителя смонтированы:

- насос 15 откачки рассола;

- насос 16 откачки дистиллята;

- двухступенчатый эжектор 17 для создания вакуума;

- счетчик 18 для забортной воды, подаваемой в испаритель;

- счетчик 19 количества вырабатываемого дистиллята;

- щиток контрольных приборов с расположенными на нем:

- солемером 20;

- ревуном 21;

- вакуумметром 22 для конденсатора;

- моновакуумметрами 23, 24, 25 для теплоносителя, рассола и дистиллята.

Для визуального контроля уровня воды в испарителе предусмотрены контрольные стекла 26.

Испаритель снабжен:

- термометрами,

- воздуховыпускными и пробными кранами.

При работе на свежем паре на испарителе дополнительно устанавливается насос для откачки конденсата и по особому заказу поставляется соленоидный вентиль для сброса некачественного дистиллята.

Работа испарительной установки на паре (см. рис. 5). Пуск установки в действие необходимо производить в следующем порядке:

- спустить конденсат из испарителя с помощью вентиля 27;

- пустить охлаждающую воду на конденсатор, открыть клапаны 28, 29;

- пустить свежий пар на эжекторы, открыв клапан 30; контролировать давление пара по манометру: оно не должно быть ниже 5 кГ/см2;

- пустить насос 31 откачки конденсата;

- открыть клапан 32 и с помощью клапана 33 и счетчика 18 так отрегулировать поступление забортной воды из камеры конденсатора в испаритель, чтобы на одну часть дистиллята в испаритель поступало примерно три части забортной воды;

- пустить насос 15 откачки рассола от испарителя;

- постепенно открывать клапан 34 подвода пара на испаритель;

- при появлении дистиллята в смотровом стекле конденсатора открыть клапаны 35, 36 и пустить насос 16 откачки дистиллята;

- по счетчикам 18, 19 с помощью клапанов 33, 35 окончательно отрегулировать количество забортной воды, поступающей в испаритель, и количество дистиллята в отношении 3:1.

При такой последовательности пуска пар с избыточным давлением не выше 1 ат проходит внутри трубок испарителя, отдает тепло окружающей трубки забортной воде, конденсируется и в виде конденсата, откачивается насосом 31 в теплый ящик.

Вторичный пар, образующийся из морской воды, проходит вокруг брызгоотбойных щитов 4, 5 (см. рис. 4), через пароосушительный фильтр 6 поступает в конденсатор и, соприкасаясь с холодной поверхностью трубок, превращается в дистиллят.

Поскольку двухступенчатый эжектор 17 создает вакуум 90-94 %, то процесс испарения протекает при температуре 40-38 °С.

Пар, прошедший через эжектор, смешанный с воздухом и частицами вторичного пара, отсасываемого из конденсатора, по трубке 37 (см. рис. 5) поступает в особый пучок трубок испарителя, проходя по которым конденсируется, и по трубке 38 стекает в теплый ящик.

Неиспарившаяся забортная вода, переливаясь через вертикальное разделительное ребро испарителя, собирается в нижней точке корпуса и оттуда рассольным насосом 15 выбрасывается за борт через невозвратный клапан 39.

Дистиллят, собирающийся в специальном углублении в нижней части конденсатора, откачивается дистиллятным насосом 16 и через счетчик 19 нагнетается в Цистерны, трубопроводы и электрооборудование судовзапасные цистерны пресной воды.

За насосом дистиллята устанавливается датчик солености 40, который при превышении установленной солености дает импульсы на ревун 21 и электромагнитный клапан 41. Электромагнитный клапан при этом открывается, и дистиллятный насос подает некачественный дистиллят по трубе 42 в испаритель.

После восстановления нормальной солености дистиллята электромагнитный клапан автоматически закрывается и дистиллят направляется в запасную цистерну.

При использовании в качестве теплоносителя охлаждающей воды двигателей установка работает аналогичным образом, за исключением того, что конденсатный насос 31 не включается.

Эксплуатация испарительных установок требует особого внимания к следующим моментам:

- соленость отходящей забортной воды (рассола) не должна превышать 1,5/32 (~5 000 °Б);

- вакуум в конденсаторе не должен опускаться ниже 90 %;

- отношение количества забортной воды, поступающей в испаритель, к количеству дистиллята при плавании в Атлантическом океане должно составлять 3:1; при повышении солености забортной воды это отношение должно увеличиваться;

- давление греющего пара или температура нагревающей воды не должны резко колебаться.

Останавливать испарительную установку рекомендуется в следующей последовательности:

- закрыть пар на эжектор;

- закрыть подачу теплоносителя к испарителю;

- увеличить до максимума подачу забортной воды для промывки испарителя;

- остановить рассольный и дистиллятный насосы;

- закрыть клапаны прокачки забортной воды через конденсатор;

- забортная вода, оставшаяся в испарителе, должна полностью покрывать его трубки.

На рис. 6 показана принципиальная схема испарительной установки типа «Нирекс», применяемой на некоторых производственных рефрижераторах класса «Грумант».

В качестве теплоносителя в этом однокорпусном вакуумном испарителе можно использовать охлаждающую воду двигателей и пар низкого давления (до 0,4 атм).

Особенностью конструкции испарительной установки данного типа является применение в ней пластинчатых теплообменников.

Испаритель, так же, как и конденсатор, состоит из пакета штампованных пластин, набранных на прокладках так, что между пластинами образуются полости для прохода теплоносителя и испаряемой морской воды.

Полости для теплоносителя отделены от полостей для морской воды с помощью фигурных резиновых прокладок.

Между испарителем и конденсатором располагается сепаратор, а под ними – насосы, обслуживающие испарительную установку.

Пресная охлаждающая вода, выходящая из двигателя с температурой 65-70 °С, по трубопроводу 1 поступает в верхний коллектор испарителя 2, проходит между пластинами испарителя к нижнему коллектору и из него по трубопроводу 3 уходит к охладителю 4 пресной воды двигателя.

Насос 5 забортной воды главного двигателя подает воду к масляному холодильнику 6 главного двигателя, и часть этой воды по трубопроводу 7 подводится к верхнему коллектору конденсатора 8 испарительной установки. Проходя параллельно между пластинами конденсатора, забортная вода по трубопроводу 9 отводится к масляному холодильнику.

Часть забортной воды, направляемой в конденсатор по трубопроводу 10, через счетчик 11 поступает в пластинчатый испаритель и проходит по каналам, смежным с полостями теплоносителя. Часть каналов в первых секциях соединена последовательно, и в них забортная вода подогревается, другая часть каналов соединена параллельно, и в них происходит процесс испарения.

При проходе через испаритель примерно только пятая часть поступившей в испаритель забортной воды превращается в пар, так что в сепаратор 12 поступает пароводяная смесь. Неиспарившаяся часть забортной воды скапливается в нижней части сепаратора и затем рассольным насосом 13 откачивается за борт.

Вторичный пар, образовавшийся из морской воды, проходя систему отбойных перегородок сепаратора, скапливается в его верхней части, которая через охлаждаемые каналы конденсатора связана трубопроводом 14 с водяным эжектором 15.

Для обслуживания эжектора предназначен комбинированный электронасос 16 и расширительный бак 17.

Комбинированный насос представляет собой шестиступенчатый Основные параметры центробежных насосов и принцип действия на суднецентробежный насос, у которого четыре верхние ступени служат для циркуляции воды через эжектор, а две нижние ступени откачивают дистиллят из расширительного бака 17 через счетчик 18 дистиллята в цистерну пресной воды. Расширительный бак 17 примерно до половины наполняется пресной водой из гидрофорной системы по трубопроводу 19.

При запуске комбинированного насоса 16 верхняя секция его по трубе 20 засасывает пресную воду из нижней части расширительного бака и нагнетает ее под избыточным давлением не ниже 4 ат к эжектору 15.

Пройдя через эжектор, пресная вода возвращается в расширительный бак. При этом эжектор отсасывает вторичный пар из верхней части сепаратора по трубопроводу 14. Вторичный пар, проходя через охлаждаемые каналы пластинчатого конденсатора, частично конденсируется и, встречаясь в эжекторе с подсасывающей пресной водой, конденсируется окончательно.

Дистиллят вместе с рабочей пресной водой, подаваемой к эжектору, поступает в расширительный бак.

Как только уровень дистиллята поднимется до верхнего конца трубки 21, нижняя секция комбинированного насоса 16 начнет отсасывать дистиллят из расширительного бака и нагнетать его по трубопроводу 22 в запасную цистерну пресной воды.

На трубопроводе 22 установлены:

- счетчик 18 дистиллята;

- датчик 23 к соленомеру 24;

- электромагнитный клапан 25 для спуска дистиллята плохого качества в льяло.

При использовании в качестве теплоносителя пара низкого давления пар по трубопроводу 26 подводится к коллектору испарителя; для откачки конденсата греющего пара из испарителя используется конденсатный насос 27. Вакуум в конденсаторе испарительной установки при работе на паре с абсолютным давлением 1,4 ат должен составлять около 60 %.

При вводе установки в действие рекомендуется соблюдать следующую последовательность:

- закрыть воздуховыпускные краны на сепараторе и конденсаторе;

- заполнить расширительный бак 17 пресной водой примерно до среднего уровня;

- пустить в ход комбинированный насос 16;

- пустить охлаждающую воду в конденсатор испарителя;

- при вакууме 60 % пустить забортную воду в испаритель;

- пустить насос 13 откачки рассола из сепаратора;

- с помощью счетчиков 11, 18 и путем изменения количества теплоносителя, поступающего в испаритель, отрегулировать соотношение количества забортной воды и количества получаемого дистиллята, которое должно составлять 5:1. Необходимо отметить, что указанное отношение является основным условием нормальной работы испарительной установки данного типа, обеспечивающим получение дистиллята хорошего качества при оптимальной производительности по пресной воде.

Для прекращения работы испарительной установки необходимо:

- прекратить подачу нагревающей воды в испаритель;

- остановить комбинированный насос;

- по истечении 20-30 мин закрыть подачу забортной воды в испаритель;

- открыть воздушный кран на сепараторе;

- прекратить подачу забортной воды для прокачки конденсатора;

- остановить рассольный насос.

Для испарительных установок типа «Прибой» и «Нирекс» характерны такие же неисправности, как и для испарительных установок типа «Атлас».

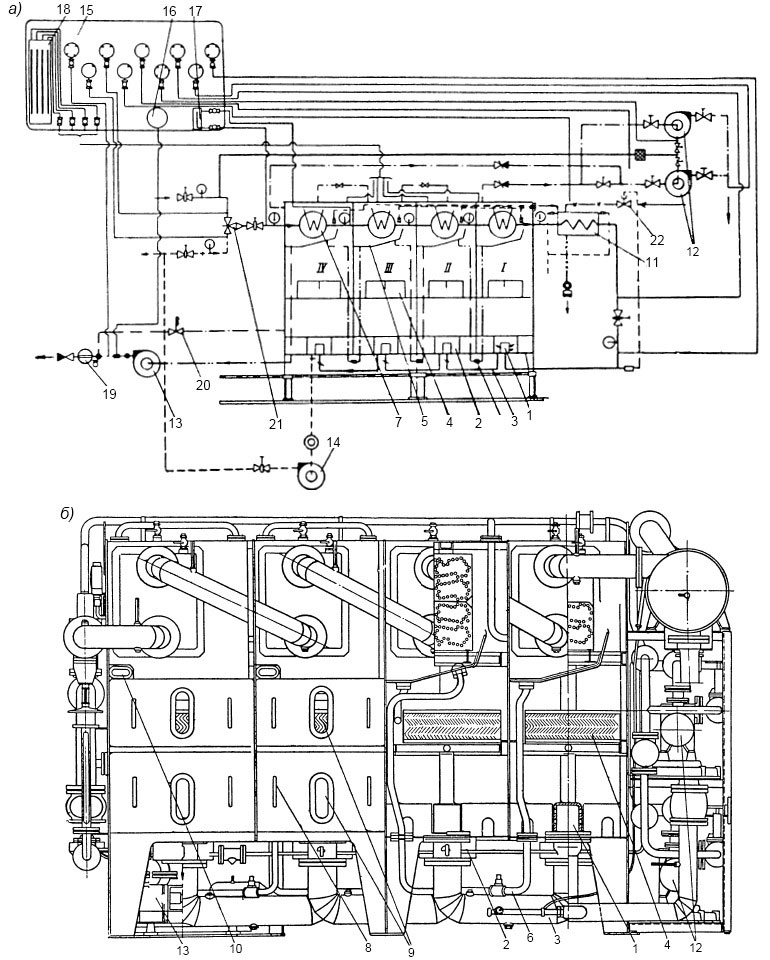

На рис. 7 показаны схема (а) и общий вид (б) адиабатного четырехступенчатого испарителя, установленного на серии рыбоперерабатывающих плавбаз типа «Профессор Баранов».

Испаритель представляет собой компактную конструкцию, смонтированную в одном блоке.

Испаритель вырабатывает 100 т качественного дистиллята в сутки при абсолютном давлении греющего пара 0,3-0,5 ат и солености морской воды 3 500 °Б; габариты испарителя: 3,8×2,5×2,3 м при весе 7,5 т.

Прямоугольный корпус испарителя, сваренный из стальных листов, разделен на четыре отдельные секции одинаковой конструкции. В днище каждой секции по всей ширине испарителя вварен коробчатый канал 1 с отверстиями в боковых стенках, к передней части которого подводится подогретая морская Сепараторы топлива и масла судовых системпитательная вода. В средней части днища каждой камеры предусмотрен сборный круглый колодец 2, сообщаемый через сварные колена 3 с коробчатым каналом смежной секции.

В средней части секций по высоте расположены сепараторы пара 4, представляющие собой набор параллельно расположенных волнистых листов латунной жести. Выше сепараторов расположен отбойный коробчатый лист 5, образующий одновременно ванну для сбора дистиллята.

Дистиллятные ванны смежных секций соединены между собой сифонными трубами 6. В верхнюю часть секции встроены охлаждающие трубки 7 четырехпроточного конденсатора, по которым протекает охлаждающая вода.

С лицевой стороны каждая ступень снабжена съемной крышкой 8 со смотровыми стеклами 9, позволяющими визуально наблюдать как за уровнем воды в отдельных ступенях, так и за характером протекания процесса парообразования.

За уровнем дистиллята в сборных ваннах ступеней можно наблюдать через смотровые стекла 10.

С правой стороны на боковой стенке испарителя расположены подогреватель 11 и вакуумные насосы 12.

Слева под испарителем установлен дистиллятный насос 13, откачивающий дистиллят из сборной ванны четвертой ступени.

Насос 14 откачки неиспарившейся морской воды (рассола) из четвертой ступени испарителя (на общем виде не показан) рекомендуется устанавливать на 1,5-2 м ниже днища испарителя.

Все внутренние поверхности секций покрыты слоем антикоррозионной защитной мастики типа «Неопрен».

Для контроля основных параметров работы испарительной установки на щитке 15 предусмотрены:

- соленомер 16;

- указатель 17 количества морской воды, поступающей в испаритель;

- дифференциальный указатель 18 вакуума по ступеням;

- необходимые манометры и вакуумметры.

На линии дистиллята установлен счетчик 19 выработанного дистиллята и соленоидный клапан 20 для возврата дистиллята плохого качества в испаритель.

На входе питательной воды в конденсатор первой ступени предусмотрен термостатический смесительный клапан 21, обеспечивающий постоянную температуру питательной воды путем смешивания ее с частью рассола.

Для поддержания постоянной температуры питательной воды на входе в первую ступень испарения подогреватель снабжается терморегулирующим клапаном 22.

Испаритель оборудован светозвуковой сигнализацией при повышении солености, уровня рассола, понижении вакуума и устройствами для автоматической остановки насосов при этих ненормальностях.

Читайте также: Технико-экономическая эффективность опреснения и выбор типа опреснительной установки на судне

Испаритель работает следующим образом. Морская вода от системы охлаждения двигателей подводится к смесительному клапану 21, в котором, смешиваясь с частью рассола из испарителя, приобретает температуру 18-20 °С и с этой температурой поступает в конденсатор четвертой ступени, затем проходит последовательно через остальные конденсаторы в подогреватель 11.

Количество поступающей воды – 58-60 т/ч – необходимо контролировать по указателю-ротаметру 17.

В конденсаторе каждой ступени температура забортной воды повышается на 11,2 °С и на входе в подогреватель составляет 64,8 °С.

Конденсаторы подобраны таким образом, что температура испарения в камере на 4° превышает температуру забортной воды, выходящей из конденсатора этой камеры. Соответствующее температуре абсолютное давление испарения:

- в четвертой ступени будет равно 0,06 ат;

- в третьей ступени – 0,105 ат;

- во второй ступени – 0,18 ат;

- в первой ступени – 0,3 ат.

Вода под давлением выше атмосферного проходит через подогреватель, в результате из нее постоянно удаляются в атмосферу воздух и газы.

Из подогревателя вода температурой 80,5 °С подводится в коробчатый канал и через отверстия в его боковых стенках впрыскивается в камеру первой ступени.

В этой камере с помощью одного из вакуумных насосов 12 создается абсолютное давление 0,3 ат, которому соответствует температура испарения 68,8 °С. В этих условиях забортная вода начинает бурно кипеть за счет внутренней теплоты перегрева, в результате чего ее температура снижается до температуры испарения первой ступени, т. е. до 68,8 °С.

Очень незначительная часть забортной воды превращается в пар, который проходит через сепаратор 4, заполняет пространство вокруг трубок конденсатора и, соприкасаясь с их холодной поверхностью, превращается в дистиллят, собирающийся в ванне 5.

Основная масса воды температурой 68,8 °С поступает по колену 3 в коробчатый канал второй ступени, где поддерживается абсолютное давление испарения 0,18 ат (температура насыщения 57,6 °С).

Во второй ступени процесс повторяется, и забортная вода уходит в третью, а затем в четвертую ступень, где протекают аналогичные процессы.

Падение температуры питательной воды в каждой ступени (11,2 °С) равно приросту температур забортной воды в конденсаторах отдельных ступеней и на выходе из четвертой ступени температура питательной воды понизится до 35 °С. Из четвертой ступени неиспарившаяся морская вода (рассол) рассольным насосом 14 откачивается за борт, а часть ее используется для выравнивания температуры питательной воды. Дистиллят из ванны первой ступени под действием разности давлений перетекает через сифонную трубу 6 в ванну второй ступени, смешивается с дистиллятом второй ступени и таким образом доходит до четвертой ступени, откуда отсасывается дистиллятным насосом 13 и нагнетается в сборный танк.

При переходе дистиллята из одной ступени в другую он частично испаряется под действием неодинаковой температуры жидкости на разных ступенях.

Вакуум во второй, третьей и четвертой ступенях создается одним вакуумным насосом, в то время как второй насос создает вакуум только в первой ступени. Это объясняется тем, что основная масса воздуха и газов выделяется в первой ступени. Вместо вакуумных насосов в этих установках применяются также гидравлические эжекторы.

Завод-изготовитель рекомендует следующий порядок ввода испарителя в действие:

- проверить правильность открытия-закрытия всей арматуры, правильность показаний контрольно-измерительных приборов и отключить соленомер;

- пустить питательный насос забортной воды, открыть воду к вакуумным насосам и включить их;

- по достижении 90 % вакуума открыть клапаны на трубопроводах питательной воды перед и за смесительным клапаном и постепенно открывать клапан на трубопроводе питательной воды за подогревателем; при этом воздуховыпускные краны на конденсаторах всех ступеней и на подогревателе должны быть открыты до появления из них воды;

- при появлении забортной воды в смотровом стекле четвертой ступени запустить рассольный насос с откачкой всей воды за борт;

- открыть пар на подогревателе и установить его термостат на температуру 80,5 °С;

- открыть клапан на поступление рассола к смесительному клапану и установить его на 18-20 °С;

- после стабилизации уровней и температур питательной воды во всех ступенях необходимо проверить количество питательной воды по счетчику-ротаметру, оно должно составлять 58-60 т/ч;

- включить соленомерное устройство на четвертую ступень, предварительно проверив соленость дистиллята по всем ступеням.

При установившемся режиме испаритель практически не требует постоянного контроля и наблюдения.

При эксплуатации испарителя могут иметь место следующие характерные отклонения от нормального режима:

- чрезмерное повышение уровня питательной воды в ступенях испарителя, вызываемое увеличенным поступлением питательной воды или падением производительности рассольного насоса;

- понижение вакуума в ступенях, вызываемое неисправностями вакуум-насосов, неплотностями в местах разъема и высокой температурой морской воды, проходящей через конденсаторы;

- неустойчивая температура питательной воды на входе в конденсатор четвертой ступени из-за неисправностей смесительного клапана и колебаний давления питательной воды и рассола перед смесительным клапаном;

- резкие возрастания солености дистиллята из-за неплотностей в трубках конденсаторов и повышения уровня забортной воды в испарительных секциях.

Рекомендуется через каждые 2 000-3 000 ч вскрывать секции испарителя и подогревателя для внутреннего осмотра. При этом необходимо обращать внимание на состояние антикоррозионного покрытия поверхностей и на наличие накипи на трубках подогревателя и конденсаторов. Накипь с трубок удаляется проволочным ершом с предварительным размягчением ее 5 %-ным раствором соляной кислоты.

После химической очистки весь испаритель должен быть тщательно промыт.

Основы тепловых расчетов испарителей морской воды

В данном пункте рассмотрим основные показатели и расчет испарительных установок. Цель тепловых расчетов испарительной установки – определить оптимальные параметры, обеспечивающие при наивысшей экономичности максимально длительную устойчивую работу испарителя с номинальной производительностью. Ниже приведены данные и формулы для расчета производительности испарительной установки на судне.

Основное расчетное уравнение для испарителей кипящего принципа действия имеет следующий вид:

где:

- G – количество получаемого дистиллята, кг/ч;

- i2 – теплосодержание вторичного пара, ккал/кг;

- q0 – теплосодержание забортной питательной воды, поступающей в испаритель, ккал/кг;

- Qп – общие тепловые потери в испарителе, ккал/ч;

- F – поверхность теплообмена, м2;

- k – коэффициент теплопередачи, ккал (м2·ч·град);

- ∆t – разность температур нагревающего элемента и вторичного пара – так называемый температурный напор, °С.

С помощью этого основного уравнения при известных площади теплообменной поверхности и других параметрах можно определить производительность испарителя или по заданной производительности найти необходимую площадь поверхности теплообмена:

Наиболее важными в приведенных формулах являются:

- величины температурного напора ∆t;

- коэффициент теплопередачи k,

точное определение и правильный выбор которых – довольно сложная задача.

Величина теплового напора в значительной степени зависит от направлений взаимного движения нагревающего и нагреваемого теплоносителей.

При попутном и противоположном направлении потоков нагревающего и нагреваемого рабочих тел средний температурный напор для кипящих испарителей с достаточной степенью точности может быть подсчитан по формуле:

где:

- ∆tн и ∆tк – температурные напоры в начале и конце нагревающей поверхности.

Для кипящих испарителей величина температурного напора обычно не превышает 10-12 °С.

При более сложных схемах относительного движения нагревающей и нагреваемой сред температурный напор определяется графоаналитическими методами.

Коэффициент теплопередачи зависит от материала нагревающих поверхностей, рода нагреваемой и нагревающих сред, их взаимного направления движения, а также от толщины слоя накипи на нагревающих поверхностях.

Предлагается к прочтению: Примеры расчета опреснительных установок на судне

Единственно правильным методом определения общего коэффициента теплопередачи является способ последовательного определения его составляющих – так называемых частных термических сопротивлений. Однако этот метод довольно сложен и рассматривается в специальной литературе.

Зависимость коэффициента теплопередачи от толщины слоя накипи может быть выражена как:

где:

- k0 – коэффициент теплопередачи, определенный методом суммирования отдельных термических сопротивлений применительно к безнакипному режиму;

- lн – толщина слоя накипи, м;

- λн – коэффициент теплопроводности накипи, ккал (м·ч·град).

При работе испарителя в условиях накипеобразования снижение коэффициента теплопередачи от k0 до kн происходит пропорционально времени его работы.

Осредненный коэффициент теплопередачи за выбранный отрезок времени безостановочной работы:

где:

- kн – коэффициент теплопередачи, определенный для слоя накипи, образовавшегося к концу отрезка времени безостановочной работы испарителя.

Общие тепловые потери испарителя, включающие потерю тепла в атмосферу через наружные поверхности самого испарителя, подогревателя, трубопроводов, а также тепло, уносимое продуваемым рассолом, подсчитываются по общепринятым формулам и в современных испарителях составляют от 5 до 15 %.

Для адиабатных испарителей производительность может быть определена по формуле:

где:

- Gв – количество питательной забортной воды, проходящей через испаритель, кг/ч;

- z – количество ступеней испарителя;

- qс – средняя теплота испарения для всех ступеней, ккал/кг;

- c – удельная теплоемкость питательной воды, ккал/(кг·град);

- ∆t – разность температур испарения между отдельными ступенями.

Средняя теплота испарения qс определяется как сумма теплот испарений в отдельных ступенях, значения которых выбираются из таблиц насыщения водяного пара.

Удельная теплоемкость питательной морской воды, зависящая в основном от солености, выбирается из таблиц и графиков.

Разность температур испарения в смежных ступенях можно определить по формуле:

где:

- t1 – температура забортной питательной воды на входе в первую ступень испарителя;

- tв – температура забортной питательной воды на входе в конденсатор последней ступени;

- ∆tк – разность температуры испарения в ступени и температуры питательной воды на выходе из конденсатора этой ступени, обычно одинаковая по всем ступеням;

- ∆tс – температурный градиент солености.

В современных адиабатных испарительных установках разность температур испарения во всех смежных ступенях обычно одинакова и составляет 5-12 °С.

Необходимое количество питательной забортной воды в адиабатных испарителях может быть подсчитано по формуле:

где:

- Gд – количество дистиллята, вырабатываемого испарителем в течение суток, т.