Вспомогательные механизмы на судне играют важную роль в обеспечении безопасности и эффективности газовоза. Эти механизмы включают в себя различное оборудование, такое как подъемные краны, водолазное и спасательное оборудование, системы пожаротушения и вентиляции, а также системы обработки воды и другие.

Анализ конструкции судовых вспомогательных механизмов помогает обеспечить безопасную эксплуатацию судна в море и является важной частью проектирования морских судов, а также включает в себя важные аспекты, которые рассмотрены в данном материале.

Конструктивно-технологическая характеристика вспомогательных механизмов

Механизмы делятся на агрегатированные и неагрегатированные. К агрегатированным относятся механизмы, конструкция и габариты которых позволяют выполнять транспортно-погрузочные и монтажные операции без их разборки. Большинство Вспомогательные механизмы и работа суднавспомогательных механизмов поступает на монтаж в агрегатированном виде. К неагрегатированным принадлежат механизмы, монтаж которых выполняют отдельными узлами. Это – вспомогательные механизмы, которые конструктивно связаны с корпусом судна (якорные и швартовные шпили, рулевое устройство, грузовые и другие насосы) или имеют большие габариты, например крупногабаритные дизель-генераторы.

Агрегатированные механизмы более технологичны, так как для неагрегатированного оборудования требуется дополнительная общая сборка на судне, что увеличивает трудоемкость монтажа. Поэтому принцип агрегатирования является основным при конструировании вспомогательных механизмов.

Механизмы строго и не строго связанные с координатами судна различаются назначением механизма и количеством монтажных базирующих поверхностей.

Погрешности монтажа механизмов, строго связанных с Принципы проектирования конструкций корпуса суднакорпусом судна, таких, как рулевое устройство, влияют непосредственно на эксплуатационные характеристики судна, например на скорость хода. Монтаж таких механизмов на судне выполняют со строгими допусками. При монтаже отдельно устанавливаемых вспомогательных механизмов обеспечивается прежде всего их эксплуатационная надежность, что дает возможность несколько увеличить допуски.

Механизмы с пригонкой и регулированием компенсатора различаются методом установления окончательной высоты компенсирующего звена Компенсирующим звеном называют прокладки, клинья и амортизаторы различной конструкции, на которых выполняется монтаж механизмов на судне.x между опорными поверхностями механизма и судового фундамента.

В процессе монтажа приходится связывать расширенные допуски на корпусные конструкции судна с весьма строгими допусками на установку механического оборудования. Прокладки и клинья компенсируют отклонения в положении фундаментов при их установке на судне.

Необходимая высота компенсирующего звена может быть обеспечена индивидуальной пригонкой прямоугольных клиньев по месту, методом регулируемых компенсаторов (самоустанавливающиеся и регулируемые прокладки) и без пригонки – при использовании пластмассовых прокладок.

Механизмы неподвижные и амортизированные характеризуются конструкцией узлов крепления к судовому фундаменту. Неподвижные механизмы жестко крепятся к фундаменту простыми и частично призонными Призонными называют болты, которые устанавливают с определенной посадкой, например плотной 2-го класса точности. Иногда такие болты относят к категории калиброванных, точных в отличие от простых болтов, которые называют также свободными, проходными.x болтами. При использовании призонных болтов увеличивается трудоемкость монтажа механизма и снижается технологичность узлов крепления. Стремятся отказаться от призонных болтов, необходимость в установке которых определяется расчетным путем.

Амортизированные механизмы имеют упругую связь с фундаментом и широко применяются для ограничения вибраций механизмов в источнике и для их виброизоляции от корпуса судна.

Технологичность конструкции вспомогательных механизмов

Вспомогательные механизмы должны иметь высокую технологичность монтажа на судне и быть надежными в эксплуатации. Более технологичной считается такая конструкция механизма, которая позволяет выполнять монтаж с меньшей трудоемкостью, чем монтаж однотипного механизма другой конструкции.

Повышение технологичности конструкции способствует снижению трудоемкости монтажа механизмов. С точки зрения технологичности можно рассматривать весь механизм и отдельные его узлы. Так, под технологичностью узлов крепления механизма понимают:

- удобство и простоту крепления;

- отсутствие в узле крепления деталей, пригоняемых и обрабатываемых по высоким классам точности;

- минимум слесарно-пригоночных операций;

- возможность быстрого смещения механизма для восстановления соосности валов.

Приведем примеры механизмов и узлов с различной технологичностью конструкции.

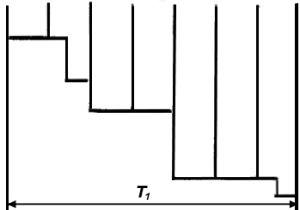

Рассмотрим три конструкции швартовных шпилей, которые рассчитаны на одинаковое тяговое усилие.

Шпиль двухпалубный (рис. 1, а) поступает на судно отдельными узлами: швартовный барабан 1 в сборе с основанием 2 и баллером, промежуточный вал 3 и редуктор 8 с электродвигателем 4 на раме 5.

а – двухпалубного; б – на сборной раме; в – безбаллерного однопалубного

Монтаж сложен из-за расположения узлов шпиля на разных палубах. Конструкция соединения узлов шпиля промежуточным валом неудачная, так как для жестких муфт 9 и 10 необходима строгая соосность баллера барабана и вала редуктора, что выполнить трудно. Кроме того, рама имеет недостаточно технологичные узлы крепления к фундаменту 6, которые состоят из прямоугольных клиньев 7, простых и призонных болтов.

Таблица показывает, что цикл и трудоемкость монтажа двухпалубного шпиля наибольшие.

Шпиль на сборной раме (рис. 1, б) поступает на судно двумя узлами: швартовный барабан 1 с редуктором и электродвигатель 3 отдельно на раме 5. На первый взгляд, монтаж шпиля указанной конструкции не должен быть трудоемким. В шпиле использованы достаточно технологичные узлы: валы электродвигателя и редуктора соединяются упругой муфтой 2; шпиль устанавливают на пластмассовой прокладке 7, что исключает обработку фундамента; в креплении шпиля к фундаменту отсутствуют призонные болты. Однако недостаток конструкции состоит в том, что фланцевое соединение 6 рамы не имеет центрующих элементов. Поэтому на судне после сборки и крепления шпиля к фундаменту требуется трудоемкая центровка валов электродвигателя и редуктора с пригонкой клиньев 4 под электродвигатель.

Из графика монтажа шпиля (см. табл.) видно, что основную долю трудоемкости монтажа составляет центровка шпиля. При проверке центровки часто оказывается, что электродвигатель 3 без клиньев находится выше редуктора. Тогда вначале рубят приварные планки на раме, обрабатывают места установки клиньев и снова центруют электродвигатель и подгоняют клинья окончательно по месту. Несмотря на этот недостаток, цикл и трудоемкость монтажа шпиля на сборной раме в два раза меньше, чем двухпалубного.

Шпиль безбаллерный (рис. 1, в) представляет достаточно жесткую компактную конструкцию, которая устанавливается на фундаменте верхней палубы судна на прокладке 2 из герметизирующей пластмассы. Внутри головки шпиля встроены вертикально расположенный электродвигатель и приводной ухода при эксплуатации механизм, состоящий из системы зубчатых колес. Шпиль крепится на фундаменте нижним фланцем неподвижного основания 1 с помощью простых и призонных болтов. Это – наиболее технологичная конструкция шпиля, которая не имеет центруемых на судне узлов и характеризуется минимальной трудоемкостью монтажа.

Приведенный анализ технологии монтажа швартовных шпилей показывает, насколько сильно влияет конструкция механизма на трудоемкость монтажа.

Рассмотрим технологичность отдельных узлов механизма.

Технологичность конструкций соединительных муфт. Конструкции соединительных муфт определяют допустимую несоосность валов, что значительно влияет на трудоемкость монтажа механизмов. Во вспомогательных механизмах применяют муфты различных типов:

- упругие,

- подвижные,

- полужесткие,

- жесткие.

При выборе типа муфты целесообразно исходить из ее компенсирующей способности, под которой понимают способность муфты обеспечивать надежную эксплуатацию агрегата с несколько нарушенной соосностью валов.

Первым признаком нарушения соосности валов служит повышение вибраций механизма. Для оценки компенсирующей способности муфт рассмотрим вибрации агрегата при использовании муфт различных типов и при несоосных валах.

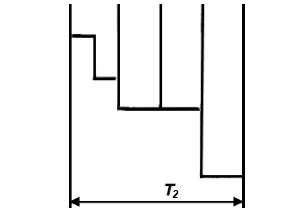

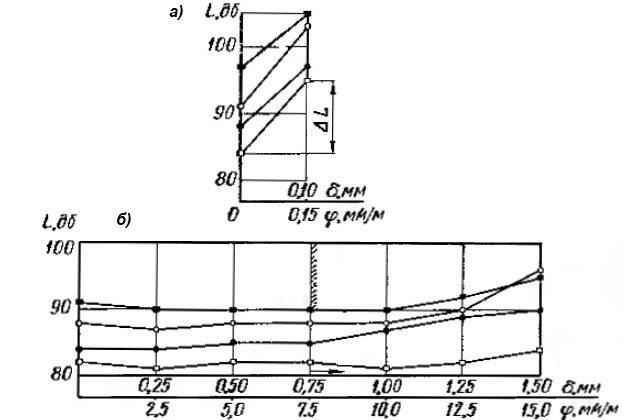

На рис. 2 показаны уровни вибраций четырех точек фундаментной рамы агрегата с муфтами: штатной упругой, а также со специально установленной жесткой.

а – жесткой; б – упругой

Испытания проводились при искусственном нарушении соосности валов: увеличивались смещение валов δ и излом осей φ. Жесткое соединение валов (рис. 2, а) вызывает в случае незначительной несоосности (δ = 0,10 мм; φ = 0,15 мм/м) резкое увеличение вибраций рамы на величину:

Следует отметить, что при соединении жесткой муфтой даже соосных валов общий уровень вибраций одноименных точек агрегата на 2-6 дБ выше, чем при использовании упругой муфты.

Совершенно иные результаты получаем при упругом соединении валов (рис. 2, б). При увеличении несоосности валов, соединенных упругой муфтой с прорезиненным диском, до величины δпр = 0,75 мм и φпр = 7,5 мм/м общий уровень вибраций рамы, колеблясь в пределах точности измерительных приборов, остается постоянным. Начиная с несоосности, превышающей указанную, вибрации точек рамы возрастают (стрелка на рис. 2, б).

Таким образом, жесткое соединение валов не удовлетворяет требованиям вибраций при незначительном отклонении от соосности валов. Этот вывод справедлив также для подвижных и полужестких муфт. Следовательно, в агрегатах рекомендуется применять только упругие муфты. Например, в Судовые паровые турбинытурбогенераторах взамен полужестких и зубчатых муфт целесообразно использовать муфты упругие с резиновыми амортизаторами, отличающиеся большой износостойкостью и хорошей компенсирующей способностью. Однако надо иметь в виду, что упругие муфты только уменьшают вредное влияние несоосности валов, но не ликвидируют его. Большие несоосности валов оказывают отрицательное влияние на механизмы и упругие элементы муфт, нарушая их нормальную эксплуатацию.

Из материала гибких звеньев наиболее перспективна маслостойкая и износостойкая резина с ее полезными упругими свойствами. Применение резины со специальным конструктивным оформлением упругих элементов повышает технологичность муфт при монтаже и эксплуатации агрегата. Конструкция упругих элементов влияет на компенсирующую способность муфт. Например, из пальцевых и втулочно-пальцевых муфт наибольшей технологичностью обладают муфты с резиновыми пальцами и набором резиновых колец трапецеидального сечения, тогда как сплошные резиновые втулки интенсивно изнашиваются при наличии несоосности валов.

Итак, применение в механизмах упругих муфт позволяет выполнять монтаж с расширенными допусками на несоосность валов, что снижает трудоемкость монтажа механизмов.

Технологичность конструкции подшипников. Валы вспомогательных механизмов устанавливают на подшипники качения или скольжения, к которым предъявляют различные требования при монтаже механизма.

Подшипники скольжения чрезвычайно восприимчивы к нарушению соосности валов. В случае жесткого соединения валов незначительная несоосность (δ > 0,05 мм, φ > 0,05 мм/м) вызывает на подшипники недопустимо большие нагрузки, которые приводят к нагреву и даже выплавлению баббита.

Предлагается к прочтению: Требования к монтажу вспомогательного оборудования и механизмов устройств судна

Перед швартовными испытаниями механизмы следует вскрывать, чтобы проверить качество прилегания шеек валов к вкладышам подшипников и установить масляные зазоры необходимой величины. Вскрытие подшипников скольжения в судовых условиях и дополнительные контрольные операции по проверке качества сопряжения пары шейка вала – подшипник снижают технологичность подшипников скольжения по сравнению с подшипниками качения. Положительным качеством подшипников скольжения является то, что при вращении валов на этих подшипниках уровень вибраций агрегата значительно ниже, чем при использовании подшипников качения нормального класса точности.

Подшипники качения отличаются большой работоспособностью и требуют меньшего ухода при эксплуатации. Самоустанавливающиеся подшипники качения позволяют эксплуатировать механизмы при наличии некоторых изломов осей валов. После монтажа не нужно вскрывать механизм для контроля подшипников качения, достаточно проверить легкость вращения валов агрегата. Однако подшипники качения – источник интенсивной вибрации, что особенно сильно повышает уровень вибраций уравновешенных механизмов. Причиной этого является влияние технологических неточностей изготовления тел качения и колец, а также погрешности сборки и монтажа подшипников. Для уменьшения шума подшипники качения необходимо точно изготовлять и правильно устанавливать. При этом главное внимание уделяют снижению «волнистости» внутренних и наружных колец, уменьшению разномерности и овальности тел качения.

При повышенных требованиях к акустическим характеристикам судовых механизмов целесообразно применять подшипники качения только высокого класса точности и прецизионные подшипники, которые позволяют значительно снизить шум и вибрации механизмов.

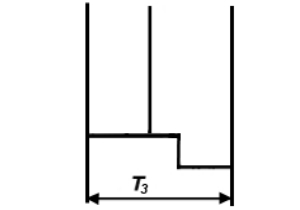

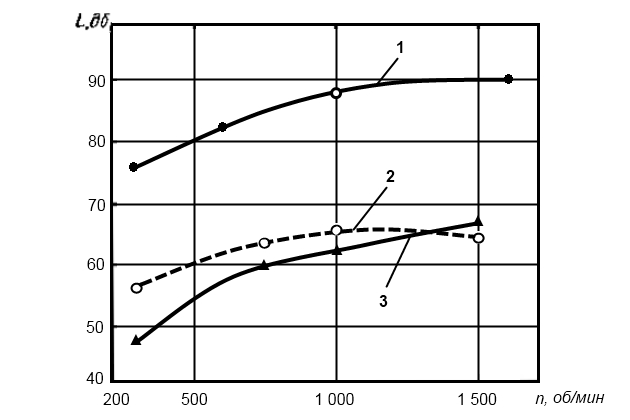

На рис. 3 приведены уровни вибраций уравновешенного механизма, опорами которого были подшипники качения или скольжения.

1 – уровень вибраций при использовании шарикоподшипников класса H; 2 – уровень вибраций при использовании шарикоподшипников класса B; 3 – уровень вибраций при использовании подшипников скольжения

Уровень вибраций преобразователя при использовании подшипников качения нормального класса точности на 20-25 дБ выше, чем при использовании подшипников скольжения. Замена подшипников класса H на подшипники высокого класса точности снижает звуковые вибрации преобразователя до уровня вибраций на подшипниках скольжения.

Таким образом, при выборе типа подшипников механизма необходимо учитывать технологические и эксплуатационные качества и особенности конструкции подшипников.

Технологичность узлов крепления механизмов. При монтаже вспомогательных механизмов наиболее трудоемкие операции – крепление механизмов на судовом фундаменте и восстановление соосности валов агрегатированных механизмов. Восстановление соосности достигается перемещением одного из механизмов агрегата по фундаментной раме, закрепленной на судовом фундаменте, с последующим повторным креплением механизма к раме.

Трудоемкость монтажа зависит от количества узлов крепления механизмов к раме и судовому фундаменту, а также от технологичности каждого из этих узлов. При минимальном количестве сопряжений механизма с фундаментом уменьшается влияние деформаций фундамента на механизм и одновременно снижается трудоемкость монтажа. Из этих соображений монтаж механизмов с жестким корпусом предлагают выполнять с креплением в трех точках.

Технологичность узла крепления зависит от конструкции и материала компенсирующего звена, а также типа фундаментного болта.

Рассмотрим технологичность каждой детали, входящей в узел крепления.

Рама или лапа механизма должны устанавливаться так, чтобы к месту расположения фундаментного болта существовал свободный доступ рабочему с механизированным инструментом, например, для сверления отверстий через лапу в судовом фундаменте. Чтобы определить положение отверстий на фундаменте, в раме целесообразно сделать специальные лючки, через которые выполняется разметка отверстий. Необходимо избегать на опорной поверхности рамы глухих отверстий с резьбой для крепления механизма вворачиванием болтов снизу вверх.

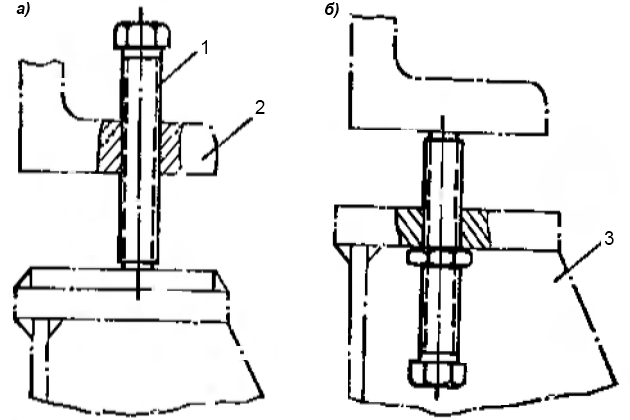

В полках рамы или лапах 2 обязательно предусматривать отверстия с резьбой для установки отжимных болтов 1 (рис. 4, а), с помощью которых механизм может перемешаться в вертикальной плоскости.

а – технологично; б – недостаточно технологично

Судовой фундамент должен быть изготовлен таким образом, чтобы болты не попадали в ребра жесткости, а высота фундамента была достаточной для установки болтов снизу; в фундаменте 3 (рис. 4, б) не следует делать отверстия с резьбой для крепежных и отжимных болтов. Нарезка резьбы вручную в большом количестве отверстий фундамента – трудоемкая операция.

Компенсирующее звено должно иметь конструкцию, которая исключает трудоемкую ручную пригонку его по месту. К таким конструкциям относятся регулируемые клиновые и самоустанавливающиеся сферические прокладки. При небольшом зазоре между опорными поверхностями механизма и фундамента конструктивно вынуждены применять прямоугольные клинья, которые пригоняют по месту. Иногда делают один общий клин на два, три и более крепежных болтов, что затрудняет пригонку клиньев. Например, генераторы электрического тока, поставляемые электропромышленностью для судовых турбо- и дизель-генераторов, устанавливают на фундаментной раме на прямоугольных прокладках толщиной 10-15 мм и длиной до 400 мм. Каждая прокладка крепится несколькими болтами. Пригонка такой длинной и нежесткой детали – трудоемкая операция. Разделение сплошной прокладки на отдельные под каждый крепежный болт и обнижение прокладок упрощают пригонку, снижают трудоемкость монтажа.

При проектировании агрегата необходимо предусматривать расстояние между опорными поверхностями центруемого механизма и рамы не менее 20 мм, которое достаточно для установки сферических прокладок.

Для всех конструкций металлических прокладок и клиньев требуется обработка опорной поверхности фундамента. Снижение трудоемкости крепления достигается применением пластмасс, что исключает обработку фундамента и пригонку прокладок по месту.

Фундаментные болты могут быть простыми и призонными. Требования к призонным болтам более строгие, чем к простым. Особенно сложна в судовых условиях подготовка отверстия.

Кроме специальных разверток, необходимо располагать местом для развертывания отверстий под призонные болты. К сожалению, конструкция рамы механизма такова, что не всегда можно работать с механизированным инструментом. Иногда приходится вырезать специальные отверстия для прохода развертки сверху. Если это выполнить нельзя, то развертывание отверстия выполняют вручную снизу из-под полки фундамента. Поэтому целесообразно исключить или свести к минимуму количество призонных болтов в узлах крепления.

Таким образом, применение пластмассовых прокладок при одновременном исключении в узлах крепления призонных болтов значительно уменьшает трудоемкость крепления.

Технологичность контролируемых узлов. В процессе монтажа вспомогательных механизмов неоднократно приходится выполнять ряд контрольных операций, которые, как правило, ручные, трудно поддаются механизации и увеличивают трудоемкость монтажа. Контрольные операции часто дублируются. Например, слесарь-монтажник проверяет в полном объеме правильность установки и отсутствие деформаций механизма. После окончания монтажа производственный мастер предъявляет выполненную работу вначале контролеру ОТК, а затем представителю заказчика.

Многократные повторные проверки занимают много времени и задерживают окончание монтажа механизмов. Целесообразно несколько изменить организацию приемки механизмов на судне, а именно: предоставить право производственному мастеру окончательно проверять качество монтажа вспомогательных механизмов. ОТК и заказчик могут производить выборочный контроль и будут принимать механизмы в действии по прямому назначению в период испытаний судна.

Трудоемкость контроля зависит также от технологического обеспечения контрольных операций и технологичности проверяемых узлов механизмов. Методы и средства контроля должны обеспечивать минимальную трудоемкость и простоту контрольных операций.

Приведем несколько методов контроля, которые имеют различную технологичность.

Качество прилегания клина к опорным поверхностям механизма и фундамента в узлах крепления можно проверять «на краску» и щупом. Контроль прилегания на краску с неоднократным выбиванием клина более трудоемкий, чем пластинкой щупа.

Проверка установки призонных болтов иногда осуществляется путем выбивания болта из отверстия. Ручная выпрессовка болтов часто приводит к задирам посадочных поверхностей болта и отверстия. Если образовался задир, то необходимо вновь развернуть отверстие на больший диаметр, а призонный болт заменить новым. Выбивание болтов приводит также к срезанию гребешков микронеровностей и уменьшению натяга в сопряжении болта с отверстием.

Более технологичен контроль качества установки призонных болтов путем определения раздельно посадочных диаметров отверстия и болта, которые должны иметь отклонения в пределах посадки, указанной в чертеже.

Соосность валов сопрягаемых механизмов проверяют с использованием стрел; зазоры между стрелами измеряют индикатором или щупом. Стрелка индикатора при повороте валов сразу показывает с минимальной погрешностью изменение зазоров. Измерение зазоров набором пластинок щупа трудоемко, а результат измерения зависит от индивидуальных способностей рабочего. Механизм целесообразно проектировать таким образом, чтобы расстояние от осей валов до рамы было достаточным для использования стрел с индикаторами.

Контроль соосности валов, прилегания шеек валов к подшипникам и другие проверни требуют частичной разборки механизма, что в судовых условиях нежелательно.

Весьма актуальны вопросы сокращения числа контролируемых узлов и проверки деформаций без разборки механизма. Повышение жесткости механизмов уменьшает деформации агрегата в процессе монтажа до величин, допускаемых техническими условиями.

После монтажа жестких агрегатов достаточно контролировать только узлы Крепление механизмов на фундамент суднакрепления агрегата к судовому фундаменту.

Монтаж относительно податливых механизмов целесообразно выполнять с контролем нагрузок от веса механизма на опорную поверхность судового фундамента. Этот метод контроля исключает разборку агрегатов на судне, повышает технологичность и качество их монтажа.

Агрегатирование вспомогательных механизмов

Основное направление совершенствования технологии монтажных работ – поставка на суда механизмов с обслуживающим оборудованием в виде агрегатов, прошедших сборку, регулирование и испытания на стенде завода-изготовителя.

Цель агрегатирования вспомогательных механизмов – создать надежную конструкцию, которая имела бы высокую технологичность и обеспечивала повторяемость стендовой сборки агрегата после монтажа на судне. Это конструктивное мероприятие позволяет значительно снизить трудоемкость монтажа за счет перенесения сборочных операций с судна в цеховые условия.

При агрегатировании необходимо обеспечить:

- минимальные деформации в процессе транспортно-погрузочных и монтажных операций;

- удобство транспортировки и возможность погрузки агрегата на судно без разборки;

- простоту монтажа и удобство крепления на судовом фундаменте;

- свободный доступ к каждому механизму агрегата и отдельным узлам при его эксплуатации;

- возможность агрегатного ремонта и разборки отдельных узлов без нарушения целостности всего агрегата.

Монтаж агрегатированных механизмов должен заключаться в их установке на судне согласно координатам чертежа в состоянии готовности к пуску без пригоночных слесарно-сборочных операций в судовых условиях.

Многие вспомогательные механизмы уже сейчас при изготовлении собирают в отдельные горизонтальные и вертикальные агрегаты, например, генераторы и преобразователи электрического тока, турбо- и электронасосы, безбаллерные шпили и другие механизмы. Однако степень агрегатирования вспомогательных механизмов продолжает оставаться недостаточной. Особенно мало агрегатов, скомпонованных из механизмов, аппаратов и трубопроводов, объединенных единой целевой функцией на судне. Использование на судах таких агрегатов резко снижает трудоемкость монтажа, дает значительную экономию веса, площади, уменьшает длину трубопроводов и обеспечивает лучшие условия ремонта и эксплуатации.

В связи с этим проводится большая работа по внедрению агрегатного метода монтажа механического оборудования судна. Так, при проектировании судов типа «Калининград» вместо 80 единиц раздельного оборудования проработаны схемы 12 агрегатов, каждый из которых скомплектован из стандартного оборудования. Так, агрегат системы смазки главного дизеля состоит из масляных насосов с маслоохладителями, фильтрами, трубопроводами, арматурой, контрольно-измерительными и другими приборами. Все это оборудование смонтировано на общей фундаментной раме, которая крепится болтами к судовому фундаменту.

Следует отметить крупный недостаток многих агрегатов. Агрегаты вспомогательных механизмов, особенно большой мощности и габаритов, пока еще мало отвечают требованиям технологичности при монтаже на судне. Проектируя, часто забывают, что агрегатирование неразрывно связано с технологичностью.

Читайте также: Ремонт вспомогательных механизмов

Например, чтобы агрегатирование дало полный эффект, крепление агрегата на судне должно быть значительно проще, чем крепление отдельных механизмов в агрегате. На практике, наоборот, агрегаты имеют трудоемкое крепление к фундаменту с большим объемом ручных пригоночных слесарных операций.

В конструкции агрегатов часто вводят узлы с недостаточной жесткостью, которые недопустимо деформируются в процессе транспортировки, погрузки и монтажа. В результате при монтаже требуются дополнительные слесарно-пригоночные работы, трудоемкость которых в стесненных судовых условиях превышает экономический эффект агрегатирования.

Конструктивные решения, применяемые при агрегатировании, должны обеспечивать технологичность монтажа, ремонта и надежность эксплуатации агрегата. При этом в агрегатах необходимо использовать наиболее технологичные узлы, как, например, упругие муфты, самоустанавливающиеся подшипники, пластмассовые прокладки и др.

Агрегатирование вспомогательных механизмов конструктивно может выполняться тремя способами.

Рассмотрим преимущества и недостатки каждой конструктивной формы агрегатирования.

Агрегатирование в одном корпусе позволяет создать жесткую конструкцию, которая не испытывает заметных деформаций в процессе транспортно-погрузочных операций. Исполнительный орган, например крылатка механизма, насаживается непосредственно на вал энергетической части. Это наиболее технологичная конструкция, которая отличается простотой и удобством монтажа на судне. Номенклатура охватывает мелкие и частично средние по весам и габаритам механизмы в горизонтальном и вертикальном исполнении, к которым относят, например, электронасосы – масляные, топливные, водяные и др.

Агрегатирование с помощью промежуточной центрующей конструкции – «фонаря» является конструктивным развитием метода агрегатирования в одном корпусе для средних и частично крупных механизмов, которые имеют вертикальное расположение валов.

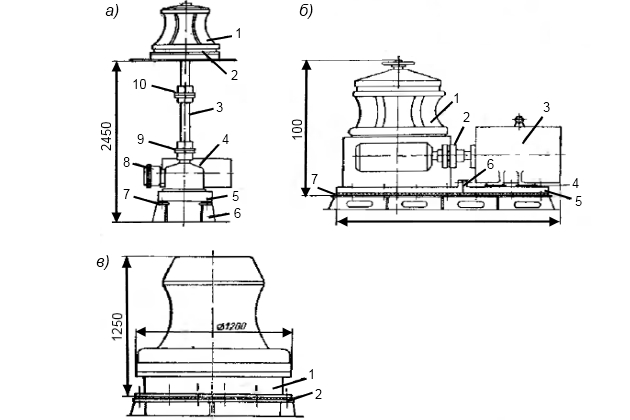

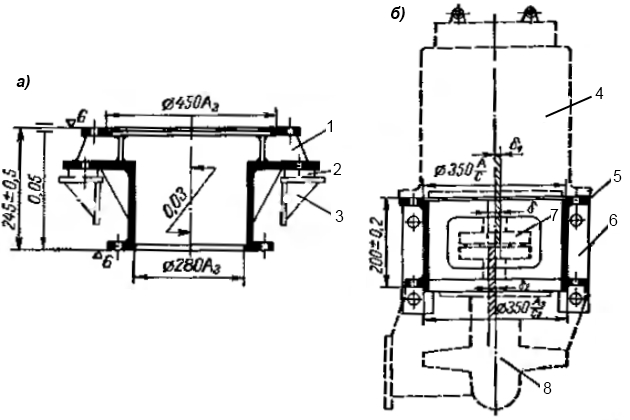

На рис. 5 приведены две типовые конструкции фонарей, лампы которых крепятся горизонтально или вертикально к судовому фундаменту.

а – для электронасоса с горизонтальными лапами.

1 – фонарь; 2 – прокладка; 3 – фундамент судовой;

б – электронасос с вертикальными лапами.

4 – электродвигатель; 5 – фонарь; 6 – лапы крепления; 7 – муфта упругая; 8 – гидравлическая часть насоса

Фонарь имеет сварную конструкцию, которую отжигают и пескоструят. При сборке соосность валов обеспечивают за счет обработки сопрягаемых посадочных поверхностей фонаря, электродвигателя и корпуса гидравлической части насоса с допусками скользящей посадки 2-го или 3-го классов точности. Фонарь служит центрующей конструкцией, поэтому при изготовлении к нему предъявляют строгие требования, а именно:

- смещение осей верхнего и нижнего фланцев не допускается более 0,03 мм;

- непараллельность поверхностей этих фланцев должна быть не более 0,05 мм;

- посадочные отверстия фланцев обрабатывают по 2-му или 3-му классам точности.

При выполнении этих требований исключается излом осей валов центруемых фонарей механизмов, но может наблюдаться смещение осей.

Величина смещения валов:

где:

δ0 – смещение осей в результате неточностей обработки фланцев:

мм;

- δ1 – возможное смещение верхнего механизма от общей оси за счет радиального зазора, допускаемого скользящей посадкой;

- δ2 – то же для нижнего механизма агрегата.

Наиболее неблагоприятный случай, когда слагаемые суммируются, что возможно при смещении механизмов в противоположные стороны. Величины слагаемых δ1 и δ2 определяют исходя из точности изготовления посадочных мест фонаря, электродвигателя и гидравлической части насоса. Величина допускаемого смещения осей зависит от компенсирующей способности упругой муфты, соединяющей валы электродвигателя и гидравлической части насоса. Например, для втулочно-пальцевых муфт и муфт с резиновыми пальцами допускают смещение валов δм = 0,15 ÷ 0,20 мм.

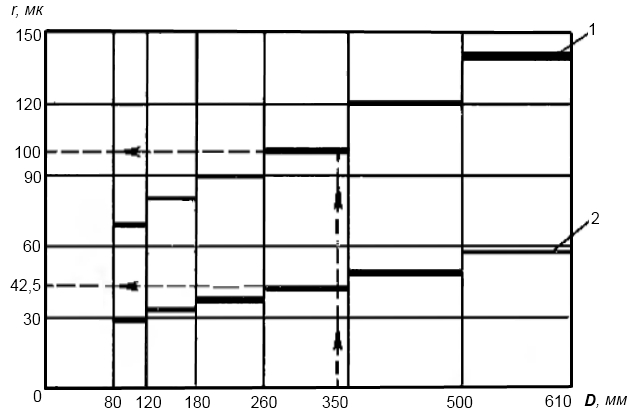

На рис. 6 приведены наибольшие радиальные зазоры r в местах посадки, которые могут быть при скользящей посадке 2-го и 3-го классов точности и различных диаметрах фланцев.

1 – посадка А3/С3; 2 – посадка А/С

При обработке по 2-му классу с допуском А/С (отрезки 2) возможное суммарное смещение валов за счет радиального зазора между посадочными диаметрами фланцев не превышает компенсирующей способности упругой муфты.

При обработке верхнего фланца по 2-му, а нижнего по 3-му классам точности скользящей посадки для диаметров 350 мм, приведенных на рис. 5, б, суммарное смещение δmax также не превышает допустимую величину:

мм.

При диаметрах более 500 мм, обработанных по А/С и А3/С3 или при обработке обоих фланцев по А3/С3 (рис. 5, а), возможное смещение валов превышает несоосность, допускаемую упругой муфтой. В этом случае при сборке на заводе-изготовителе необходимо обеспечивать равный радиальный зазор в местах посадки, для чего требуется контроль смещения валов по фланцам упругой муфты.

Агрегаты в сборе транспортируют на судно, поэтому контроль соосности валов после монтажа не нужен.

Метод агрегатирования с помощью промежуточной центрующей конструкции, как и в общем корпусе, обеспечивает повторяемость стендовой сборки агрегата без каких-либо слесарно-пригоночных работ на судне.

Вертикальное расположение механизмов более благоприятно с точки зрения влияния технологических неточностей изготовления и сборки узлов механизмов (дисбаланс роторов, зазоры в подшипниках и т. д.) на вибрации агрегата. Вертикальные механизмы требуют меньше места по площади при установке на судне.

Агрегатирование на общей фундаментной раме вспомогательных механизмов, связанных с ними аппаратов, пуско-регулирующей арматуры, контрольно-измерительных и других приборов – наиболее распространенный метод агрегатирования в горизонтальном исполнении механизмов различных весов и габаритов. Агрегатирование на раме имеет, на первый взгляд, большие конструктивные возможности, так как позволяет выполнить компоновку нескольких даже крупных механизмов в один агрегат, например насос-дизель-генератор-компрессор или турбина-генератор-насос.

Однако фундаментная рама состоит из сварных листов или проката и не может служить неизменным основанием агрегата. Иногда при конструировании основное внимание уделяют вопросам прочности и уменьшения веса рамы, а не обеспечению жесткости агрегата. В процессе транспортно-погрузочных и монтажных операций, а также от действия остаточных сварочных напряжений рама деформируется, что нарушает соосность валов механизмов, закрепленных на ней. Восстановление соосности валов агрегата в стесненных судовых условиях требует большой затраты ручного труда, доля которого может превышать трудоемкость монтажа в несколько раз.

Наличие в конструкции агрегата общей фундаментной рамы является источником дополнительных трудоемких работ на судне.

Горизонтальное расположение на раме Обработка фундаментов и центровка механизмовцентруемых механизмов: насосов, преобразователей электрического тока, палубных и других механизмов – недостаточно технологично и должно иметь ограниченное распространение в судовом машиностроении. При конструировании необходимо использовать упомянутые ранее более технологичные методы агрегатирования. Это в первую очередь относится к небольшим и средним агрегатам, которые могут быть с успехом выполнены в одном корпусе в вертикальном исполнении. Отсутствие общей фундаментной рамы в таких агрегатах конструктивным способом исключает причины, вызывающие нарушение соосности валов. В крупных агрегатах, где рама пока еще не может быть конструктивно исключена, максимальное внимание должно быть уделено повышению технологичности конструкции и необходимости компенсации возможных деформаций рамы. Для этого целесообразно выполнить следующие конструктивные и технологические мероприятия:

- при конструировании проверять рамы на жесткость по схеме наиболее неблагоприятного варианта погрузки агрегата;

- после изготовления рамы должны проходить обязательный отжиг для снятия внутренних напряжений;

- правильно выполнять транспортно-погрузочные операции с соблюдением инструкций и рекомендаций завода-изготовителя агрегата;

- ввести разность в допусках на несоосность валов, а именно: при сборке агрегата на заводе-изготовителе механизмы необходимо центровать в строгом допуске, а после монтажа на судне – допускать к работе агрегаты при наличии некоторой несоосности механизмов;

- применять в агрегатах только упругие муфты, компенсирующая способность которых позволяет эксплуатировать механизмы с расширенной несоосностью валов.

Внедрение в отраслевой нормали дифференцированных допусков совместно с мероприятиями по их технологическому обеспечению позволяет свести к минимальным величинам деформации рам при транспортно-погрузочных операциях и обеспечивает повторяемость стендовой сборки агрегата после монтажа на судне.

Следует отметить, что не все вспомогательные механизмы могут быть агрегатированы. Для механизмов, расположенных на нескольких палубах, например рулевых и якорных устройств, основным средством снижения трудоемкости монтажа является внедрение крупноузловой сборки вне судна на стенде завода-изготовителя.