Положение фундаментов проверяют перед обработкой опорных поверхностей или перед монтажом механизмов, если механизмы устанавливаются на необработанную поверхность фундамента.

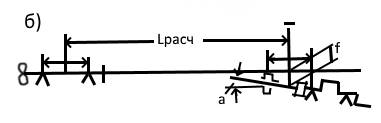

Положение фундаментов под главные механизмы обычно проверяют относительно теоретической оси валопровода при помощи струны, натянутой через две точки на поперечных переборках машинного отделения, размеченных по плазовым координатам. По замерам от струны до опорных поверхностей фундаментов проверяют соответствие контролируемых размеров чертежу, причем для упрощения контроля могут быть применены специальные шаблоны, изготовленные по размерам поперечного сечения механизма, например, картера дизеля.

Проверка положения фундаментов

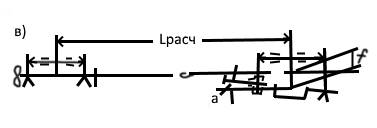

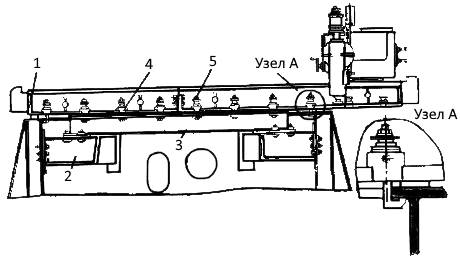

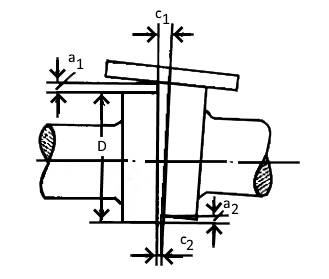

Работу ведет бригада проверщиков под руководством мастера корпусного цеха с участием мастера монтажного цеха; при этом соблюдаются следующие допуски на отклонение положения фундаментов под Подъемные механизмы плавучей буровой установки и системы их управленияглавные механизмы от размеров чертежей (рис. 1):

- отклонение оси фундамента от оси валопровода в горизонтальной плоскости не должно превышать 5 мм;

- допуск на длину и ширину опорной поверхности фундаментов: плюс 10, минус 5 мм;

- допуск по высоте верхних планок фундаментов плюс 3, минус 10 мм, а на ступенчатость опорных планок друг относительно друга 3 мм;

- допуск на отстояние фундамента относительно поперечной переборки ±10 мм.

В случае отклонений фундаментов сверх указанных пределов и во избежание переделок может быть допущено смещение концевой контрольной точки оси валопровода в любую сторону до 10 мм.

Положение фундаментов под вспомогательные судовые механизмы проверяют относительно базовых плоскостей, а размеры опорных поверхностей — по чертежу; при этом соблюдаются следующие допуски:

- расстояния по длине судна (от поперечной переборки) и ширине (от диаметральной плоскости) должны быть выдержаны с точностью ±10 мм;

- отстояние опорной поверхности от базовой плоскости (например, от основной плоскости) должно соответствовать чертежу с точностью ±5 мм при установке механизма на клиньях или регулируемых прокладках и ±10 мм при установке на необработанных металлических прокладках или амортизаторах;

- основные размеры опорной поверхности фундамента (длина и ширина) должны быть выдержаны с точностью 5 мм.

При обмере положения фундаментов под вспомогательные механизмы, так же, как и при обмере фундаментов главных механизмов, контролируется окончание сборочно-сварочных работ, толщина опорных планок и чистота их поверхности.

Обработка фундаментов

Обработке подвергают опорные поверхности фундаментов, на которые закрепляют механизмы, устанавливаемые на металлические клинья, регулируемые прокладки или амортизаторы. При этом для механизмов на металлических клиньях опорные поверхности фундаментов должны быть обработаны с уклоном в наружную сторону от 1:150 до 1:100, а при установке на сферические самоустанавливающиеся прокладки с уклоном 1:100 до 1:50; при клиновых регулируемых прокладках или амортизаторах уклона не требуется. Для уменьшения обрабатываемой поверхности часто применяют приварные планки под каждый клин или прокладку. Планки до приварки обрабатывают в цехе; в этом случае общей обработки фундамента не требуется, а приходится лишь следить, чтобы привариваемые планки были плотно прижаты к поверхности фундамента (щуп 0,1 мм не должен проходить); в противном случае неизбежны значительные коробления.

Чистота обработки фундаментов под главные механизмы должна соответствовать ∇5 по ГОСТ 2789—59 при их установке на клинья или регулируемые прокладки и ∇4 при амортизаторах. Установка и центровка фундаментной рамыФундаменты под вспомогательные механизмы обрабатываются с чистотой ∇4.

Правильность обработки проверяют по линейке и щупу или по плите на краску. Линейку накладывают на участок одного клина или амортизатора. Зазоры между линейкой и опорными поверхностями в промежутках между пунктами касания линейки на длине 30 мм не должны быть более 0,1 мм; допускаются местные неровности и впадины, расположенные в разных местах, где может проходить щуп 0,2 мм. При проверке по плите на краску на площадке 100 × 100 мм должно быть не менее 15 равномерно расположенных пятен краски.

Чтобы проверить правильность уклона обработанных полок, линейку накладывают поперек фундамента на две противоположные полки, приводят по уровню в горизонтальное положение, а затем при помощи щупа замеряют зазоры у нижней точки полки фундамента. Обработанная толщина полок опорных листов фундамента должна соответствовать чертежу; допускаются местные уменьшения толщины до 2 мм.

Обработку можно выполнять одним из следующих способов:

- собранный и сваренный фундамент обрабатывают до установки на судно в цехе на фрезерном или строгальном станке;

- фундаменты обрабатывают переносным фрезерным станком после установки и приварки на судне;

- обработку установленного на судне фундамента ведут пневматической машинкой с наждачным кругом.

Обработке в цехе могут подвергаться малые по габаритам фундаменты и секции больших фундаментов, если их жесткость достаточна. Предварительно секции должны быть тщательно выправлены с таким расчетом, чтобы обрабатываемая поверхность не имела неровностей более 1,5—2 мм. Особое значение для этих фундаментов имеет качество пригонки их кромок при установке на судно для приварки, от которой зависит величина сварочных деформаций. В связи с этим требуется, чтобы зазоры в соединениях подлежащих сварке деталей не превышали 0,5 мм.

Часто сваренные секции фундаментов нельзя обработать в цехе вследствие больших габаритов фундаментов, наличия ступеней опорной поверхности или малой жесткости фундамента до его приварки на судне. В таких случаях фундаменты обрабатывают на судне после сварки при помощи специальных ‘переносных фрезерных станков достаточно больших размеров, чтобы количество перестановок при обработке было минимальным.

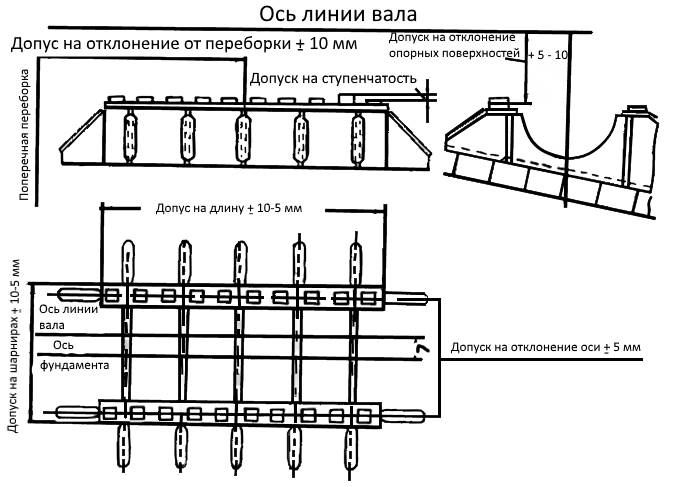

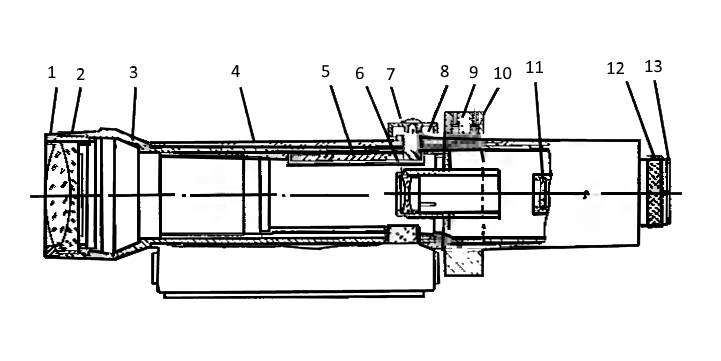

Для обработки крупных фундаментов под главные механизмы применяют фрезерные станки ГФ-30 со станинами длиной 2 и 3 л. В зависимости от длины обрабатываемой поверхности станок монтируют на одной или двух спаренных станинах (рис. 2). Станина 1 служит основанием для станка; вдоль станины перемещаются сани 2, на боковой стороне которых укреплена бабка 3 с ползуном 4. На концах ползуна расположена фрезерная головка 5 и коробка скоростей и поперечных подач ползуна 6.

Станок имеет:

- кнопочное управление, встроенное в соответствующие механизмы; централизованную автоматическую смазку;

- отдельные электродвигатели, обеспечивающие ускоренные установочные движения;

- реверсивный, блокировочные и предохранительные механизмы.

В основание станка вмонтированы винтовые домкраты 7, при помощи которых станина может быть выверена на опорных плоскостях. Домкраты могут быть убраны в основание станины, если Приборы активного контроля судовых подшипниковстанок необходимо установить на опорную поверхность фундамента. Сквозь домкраты проходят шпильки, которыми станина прочно закрепляется к фундаменту.

Станок снабжен двумя фрезерными головками; одна из них укороченная. Наибольшее перемещение шпинделя с нормальной головкой 110 мм и с укороченной 75 мм. Ход ползуна с фрезерной головкой 700 мм.

Станина может поворачиваться на 360°, что позволяет обрабатывать обе стороны фундамента с одной установки станка, причем фрезерная головка может быть установлена под углом к обрабатываемой поверхности. Станок работает от сети переменного тока напряжением 380 при управлении электродвигателями станка от кнопочных станций, смонтированных на стойке и ползуне станка.

| Основные данные фрезерного станка ГФ-30 | |

|---|---|

| Число ступенчатой фрезы, подача стойки и ползуна | 10 |

| Пределы скоростей фрезы, об/мин | 30-235 |

| Максимальная глубина резания при подаче 0,15 мм на зуб 1 мм | 2,5 |

| Диаметр фрезы, мм | 110 |

| Габариты станка, мм: | |

| при двухметровой станине | 2 680 х 2 250 х 1 380 |

| при пятиметровой станине | 5 680 х 2 250 х 1 380 |

| Вес станка, кг.: | |

| при двухметровой станине | 3 300 |

| при пятиметровой станине | 4 500 |

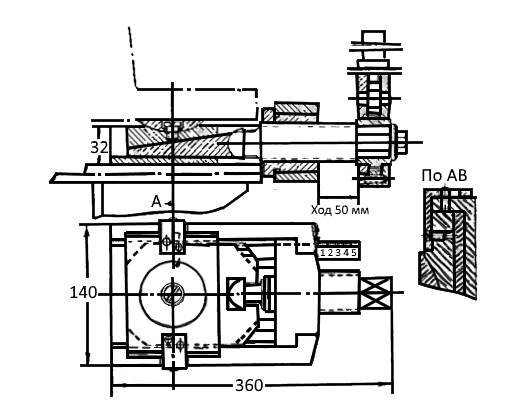

Станину 1 (рис. 3) закрепляют на кронштейне 2 и плите 3. Плиту, изготовленную по размерам фундамента, устанавливают параллельно обрабатываемой поверхности. Для удобства погрузки станок выполнен разборным. Выверку станины при установке ведут по уровню при помощи винтовых домкратов 4, которые закреплены болтами 5. Перемещая станок в новое положение, плиту открепляют от фундамента и перемещают вместе со станком.

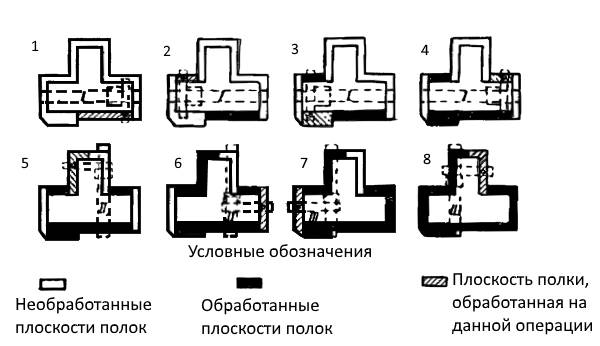

Примерная последовательность перемещения станка при обработке большого фундамента под редуктор главного турбозубчатого агрегата показана на рис. 4. Операции 1—4 производятся с одной установки станины станка (положение I). Для выполнения операций 2 и 4 станину станка поворачивают на 180°, а для операции 3 ползун переставляют на 180°. Для операций 5 к 6 станину открепляют от плиты и передвигают по ней в положение II с последующим закреплением, а для операции 6 стойку станка поворачивают на 180°. Для операций 7 и 3 станину вновь открепляют от плиты, перемещают в положение III и закрепляют, а обработку ведут с поворотом стойки на 180° при переходе к операции 8.

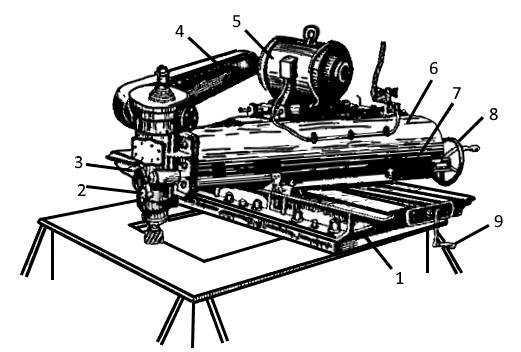

Малые по габаритам фундаменты под Ремонт вспомогательных механизмоввспомогательные механизмы обрабатывают переносным фрезерным станком МТ-196 (рис. 5). Станок состоит из станины 1, фрезерной головки 2, укрепленной на ползуне 6, салазок 7, по которым перемещается ползун электродвигателя 5, и текстропной передачи 4. Продольная передача фрезерной головки осуществляется вращением рукоятки, а поперечная — маховика 8. На заданную глубину резания фрезу устанавливают поворотом рукоятки 3.

Станок помещают на специальную плиту, укрепляемую рядом с фундаментом или непосредственно на обрабатываемом фундаменте; в последнем случае полная обработка фундамента осуществляется за несколько перестановок станка. Для выверки станка относительно обрабатываемой поверхности в станину встроены винтовые домкраты.

| Основные данные переносного фрезерного станка МТ-196 | |

|---|---|

| Наибольшие размеры обработанных поверхностей, мм | 900 × 450 |

| Число оборотов шпинделя в минуту | 1 000 |

| Диаметр фрезы, мм | 60-75 |

| Габариты станка, мм | 1 320 × 1 275 × 550 |

| Вес, станка, кг | 350 |

Оптическая центровка главных механизмов

Монтаж главных механизмов следует приурочивать по возможности к раннему периоду постройки судна:

- при постройке судов блоками — в блоке машинного отделения;

- при сборке судна из секций — после сборки и сварки корпуса только в районе машинного отделения.

В связи с этим центровку главных механизмов необходимо выполнять независимо от состояния работ по монтажу валопроводов и корпусных работ в оконечностях, особенно если механизмы расположены в средней части судна. Только в тех случаях, когда главные механизмы расположены в корме или задерживается их поставка, можно допускать монтаж механизмов после Центровка и монтаж валопроводамонтажа валопроводов с центровкой их к носовому промежуточному валу.

Визирные трубы, применяемые для центровки главных механизмов и валопроводов. Наибольшее распространение для центровки главных механизмов и валопроводов получили визирные трубы стандартных геодезических приборов, специально переоборудованные для установки их на концы валов главных механизмов точно по оси вращения вала. При этом при расстояниях наблюдений до 25 м применяют визирные трубы теодолитов марки ТТ-50, а при больших расстояниях — визирные трубы прецизионных нивелиров марки НА-1.

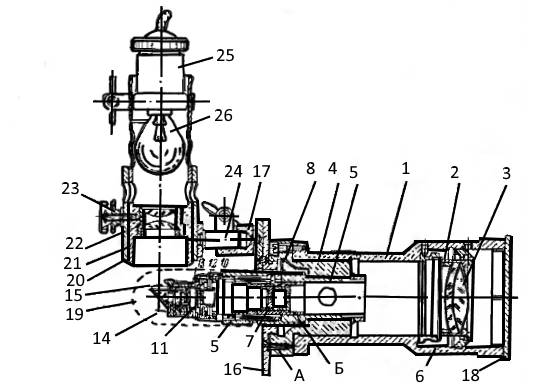

Визирная труба типа ВТ (рис. 6), изготовленная из трубы теодолита, используется для центровки главных механизмов, разметки расточки кронштейнов и мортир при коротких линиях валов. Центровку при помощи визирной трубы ведут либо непосредственным наблюдением в окуляр трубы, либо проектированием перекрестия сетки трубы на мишень при помощи проекционной насадки.

В передней части стального корпуса 1 визирной трубы (рис. 6) установлена оправа 2 с линзами объектива 3. В задней части корпуса закреплена втулка 4 корпуса со стаканом 5, в котором установлена подвижная фокусирующая втулка 6 с линзой внутренней фокусировки 7. На фокусирующей втулке закреплено кольцо 8 с многоходовой резьбой, при помощи которого втулка наводки 9 при ее вращении перемещает фокусирующую втулку вдоль оптической оси и тем самым осуществляет фокусировку трубы по мишени. В задней части стакана навинчен корпус сетки, в котором сцентрована по оптической оси сетка 11, имеющая перекрестие двух взаимно-перпендикулярных линий. Винты, регулирующие сетку, и сетка защищены колпаком 12. В корпус сетки ввинчен корпус окуляра 13, в котором при помощи резьбовой втулки перемещается оправа с двумя окулярными призмами 14 благодаря этому осуществляется установка окуляра на четкость по зрению наблюдателя.

Предлагается к прочтению: Наблюдение за техническим состоянием судов и их освидетельствование

На заднем конце корпуса окуляра установлена оправа с трехгранной призмой 15, позволяющей наблюдать сетку под углом 90° к оси трубы. На торце втулки корпуса трубы закреплено кольцо 16, препятствующее осевому перемещению трубы на ее цилиндрических поясках А и Б при юстировке. На упорном кольце закреплен кронштейн 17 для установки проекционной насадки. Зашита оптических деталей от случайных повреждений при перерывах работе на корпусе осуществляется защитными крышками 18 и 19. Сборка трубы выполнена так, что при работе механизма фокусировки ось визирной трубы не сбивается.

Для проектирования перекрестия сетки окуляра на экран применяют проекционную насадку. В стакан 20 проекционной насадки неподвижно установлен корпус осветителя 21, в нижнюю часть которого ввинчена оправа 22 с двумя линзами (конденсором). Корпус осветителя перемещается по винтовому пазу стакана и закрепляется в требуемое положение гайкой 23, чем достигается регулировка проекционной насадки на резкость светового пучка. В нижней части станины имеется палец 24 для крепления проекционной насадки на визирной трубе. В верхней части корпуса закреплен патрон 25 с электролампой 26, которая включается в сеть напряжением 12 в при помощи шнура.

При расстояниях наблюдения, больших 25 м, применяют визирные трубы прецизионных нивелиров, обеспечивающих достаточную точность при центровке на расстояниях до 100 м.

Визирная труба прецизионного нивелира показана на рис. 7 в ее корпусе 3 закреплены объектив 1, фокусирующая трубка 4 и окуляр 13. Фокусирующая трубка вместе с фокусирующей линзой 6 перемещается вдоль оси рейкой 5. Перед окуляром в плоскости изображения установлена сетка 11, имеющая перекрестие. На внешнем конце трубки насажен маховик 7, на одной оси с которым закреплена шестерня 8. В окуляре имеется подвижная линза, перемещающаяся при вращении втулки окуляра 12 для установки сетки на четкость изображения в зависимости от зрения наблюдателя. На переднюю часть корпуса надевают солнечную бленду, защищающую объектив от постороннего света.

Визирную трубу устанавливают на посадочные места 9 и 2; для этой цели на корпусе визирной трубы предусмотрено специальное кольцо, закрепленное винтами 10. Посадочные места строго концентричны оптической оси трубы. Ниже приводится характеристика визирных труб.

| Характеристики визирных труб | ||

|---|---|---|

| Увеличение трубы | Теодолит | Прецизионный нивелир |

| 25,3X | 44,0X | |

| Поле зрения | 1°10′ | 40′ |

| Фокусное расстояние объектива, мм | 250 | 411 |

| Разрешающая сила трубы | 4,5″ | 3″ |

| Пределы визирования на мишень, м | от 1,0 до ∞ | от 3,6 до ∞ |

| Рекомендуемое предельное расстояние наблюдения, м | 25 | 100 |

| Точность визирования на этом расстоянии, мм | 0,3 | 1,0 |

Подготовка главных механизмов к центровке. До начала центровки должен быть выполнен ряд подготовительных работ: окраска фундамента, погрузка на фундамент и установка механизма на приспособления, при помощи которых он перемещается при центровке.

Фундаментная Как, и где изготавливают составные детали корпусных конструкций?части корпуса, доступ к которым после погрузки механизма затруднен, перед погрузкой следует тщательно окрасить, а опорную поверхность очистить от консервирующей смазки и следов коррозии. Лапы механизма с нижней стороны требуется осмотреть и устранить имеющиеся повреждения.

С механизма предварительно снимают детали, мешающие производить погрузку и крепление погрузочного приспособления, в соответствии с инструкцией завода-поставщика механизма. Работы ведутся под наблюдением мастера монтажного цеха фундамент механизма устанавливают на временные дубовые прокладки, толщина которых соответствует толщине металлических прокладок или амортизаторов с прокладками по чертежу. В продольном направлении механизм устанавливают по мерной рейке, по которой контролируется расстояние от фланца вала до поперечной переборки фашинного отделения.

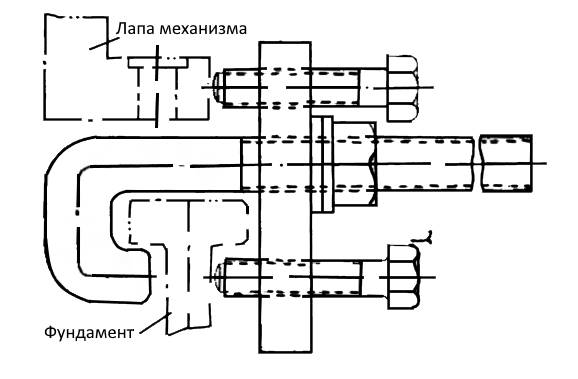

Для перемещения механизма при центровке в вертикальном и горизонтальном направлениях используют отжимные болты. Для вертикального перемещения применяют отжимные болты, ввернутые в специально просверленные в лапах механизма отверстия, или клиновые домкраты (рис. 8), более удобные при большом весе механизма. Клиновый домкрат состоит из жесткой рамы, в которой находится подвижный клин, перемещающийся при помощи ходового винта. При вращении винта подвижный клин поднимает или опускает неподвижный клин, на котором укреплена сферическая шайба, самоустанавливающаяся соответственно наклону опорной поверхности лапы. Домкрат приводится в действие специальным трещоточным ключом, который надевают на квадрат ходового винта; он входит в комплект деталей клинового домкрата. Подъемная сила каждого домкрата 20 т; наибольшая высота подъема при завертывании ключа 5 мм. Если необходимо увеличить высоту подъема, под домкрат подкладывают металлические прокладки и повторяют подъем.

Для горизонтального перемещения механизма на балке фундамента болтами закрепляют специальные планки с ввернуты в них отжимными болтами или специальные крюки с планками (рис. 9).

Оптическая центровка главных механизмов. Для оптической центровки главного механизма необходимо на кормовой конец вала по его оси установить визирную трубу, чтобы затем перемещать механизм на отжимных приспособлениях до совпадения осей визирования с контрольными точками на переборке машинного отделения и в районе кормы — на специальной шеренге. Центровку можно также выполнять по двум визирным трубам, установленным по обоим концам вала механизма; в этом случае работу ведут по двум контрольным мишеням на переборках машинного отделения.

Центровка и монтаж валопроводаЦентровку главного механизма начинают с установки на специальных кронштейнах (рис. 10) по торцам его вала визирных труб и выверки положения труб по оси вала.

Принят следующий порядок установки и выверки положения каждой из визирных труб по оси вала механизма:

- на фланце вала механизма при помощи болтов 9 крепят специальный кронштейн 2 на диске 1 для закрепления на нем визирной трубы на опорах 3 с зажимами 4;

- на расстояниях 2—3 и 6—8 м от визирной трубы устанавливают две специальные мишени из металла, закрашенного белым цветом, на которых нанесены «перекрестия двух взаимно-перпендикулярных линий и деления для отсчета величины смещения центров мишеней от оси визирований («мишени перевернуты, так как в окуляр трубы видно обратное изображение);

- сетку трубы устанавливают на резкость, после чего визирную трубу фокусируют на мишень, а мишень подводят таким образом, чтобы ее перекрестие совместилось с перекрестием сетки трубы;

- вал вместе с визирной трубой при помощи диска 5 валоповоротного приспособления на болтах 6 поворачивают на 180°; при этом сохраняется параллельность штрихов сетки и рисок мишени; далее, но имеющимся на мощении делениям определяют величину смещения мишени относительно оси визирования;

- замеренные по мишеням величины смещений делят пополам, после чего выполняют под центровку визирной трубы на эту величину при помощи регулировочных болтов 7, устраняющих наклон оси визирной трубы; смещения визирной трубы, обнаруженные после ее центровки по обеим мишеням, устраняются при помощи болтов 8.

Центровку главного механизма можно выполнять по двум мишеням, установленным с кормы от механизма. Одну из них располагают вблизи от кормового торца вала, а другую — в районе кронштейна гребного вала; в некоторых случаях применяют центровку по мишеням, установленным у носового и кормового торцов вала механизма. В первом случае центровку ведут при помощи одной визирной трубы, установленной на кормовом торце, а во втором — по двум визирным трубам на обоих торцах вала механизма.

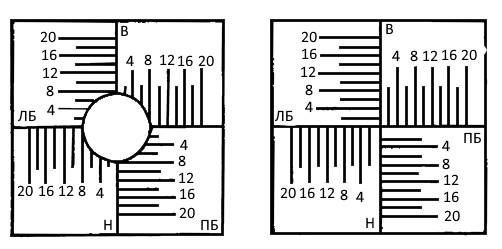

Центровку при помощи визирных труб осуществляют перемещением механизма на фундаментах (с применением отжимных болтов) до тех пор, пока ось визирования не совместится с перекрестиями контрольных мишеней, установленных на оси валопровода по размерам плаза. Контрольные мишени (рис. 11), изготовляемые из листа металла, закрашивают белым цветом, а разметку сетки выполняют черной краской.

При центровке по мишеням с носового и кормового торцов вала механизм считается удовлетворительно с центрованным по оси валопровода, если величины отклонений отвечают следующим неравенствам:

где:

- δн и δк — величины на лишениях носовой и кормовой переборок; положительны при смещении от перекрестий мишеней вверх или к правому борту, мм;

- L — расстояние между носовой и кормовой переборками машинного отделения, м.

При установке обеих мишеней центровка механизма считается законченной, если смещение сетки визирной трубы относительно перекрестий ближней и дальней мишеней удовлетворяет следующим неравенствам:

где:

- δд и δб — величины смещения оси визирования относительно дальней и ближней мишеней соответственно, мм;

- L — расстояние между обеими мишенями, м.

Наклон механизма в поперечной плоскости после центровки не должен превышать 3 мм.

Центровка главных механизмов по фланцу валопровода, спаривание вала механизма с носовым промежуточным валом

Бели главные механизмы монтируются после того, как закончен Монтаж валопроводовмонтаж валопроводов, оптическая центровка неприемлема; в этих случаях требуется центровка по изломам и смещениям на их соединениях с валопроводами.

До центровки должно быть выполнено спаривание вала механизма с носовым промежуточным валом; это необходимо для совпадения осей валов перед развертыванием отверстий под фланцевые соединительные болты. Спаривание, как правило, должно выполняться до подачи механизмов на монтаж (на стенде завода-изготовителя механизмов), иногда же эту операцию приходится выполнять на судне в процессе центровки механизма.

В связи с указанным ниже приводится описание не только центровки механизма по оси ввлопровода, но и технология спаривания вала механизма с носовым промежуточным валом.

Высокая точность спаривания вала главного двигателя с промежуточным валом есть обязательное условие нормальной работы машинной установки; поэтому должна быть обеспечена высокая тщательность выполнения операций спаривании при следующей очередности их выполнения.

- Вал механизма проворачивают и при помощи линейного индикатора проверяют биение по торцу кормового фланца, его центрующей выточке и наружному диаметру. Биение не должно превышать 0,05 мм (или более широкого допуска, если таковой указан заводом-поставщиком механизма).

- Спариваемый вал устанавливают на специальные монтажные подшипники, прицентровывают к валу механизма и проверяют совпадение их осей при помощи щупа и линейки или двух тарных стрелок (см. ниже), при этом допускается смещение осей на 0,05 мм и излом 0,05 мм на 1 пог. м.

- Спариваемый вал заводят на центрующее кольцо и приближают к фланцу, оставляя между фланцами зазор до 1 мм. Если разница в величине зазора по периметру не превышает 0,03 мм, то фланцы стягивают временными болтами; предварительно необходимо проконтролировать совпадение отверстий для болтов обоих фланцев.

- Проверяют прилегание головок болтов и гаек, стягивающих фланцы спариваемых болтов, при этом щуп 0,05 мм не должен проходить под головку болта или гайку.

- Для проверки правильности положения спариваемых валов один из подшипников промежуточного вала опускают, оставляя вал только на одной опоре; после этого валы поворачивают и при помощи линейного индикатора проверяют биение по наружному диаметру фланца вала, по его шейкам, по торцу и наружному диаметру кормового фланца. Допуски на биение должны соответствовать ведомственной нормали ОН9-213—60, т. е. находиться в пределах 0,03—0,03 мм в зависимости от отношения длины вала к его диаметру.

Спаривание производится в такое время, когда другие работы, затрудняющие снятие точных размеров, не выполняются. Если точность спаривания соответствует установленным допускам, фланцы считаются подготовленными к развертыванию отверстий. В противном случае спаривание необходимо исправить взаимным разворотом фланцев; если же исправление этим способом невозможно, то допускается в виде исключения подшабривание одного из торцов спариваемых валов.

Развёртывание конических или цилиндрических отверстий во фланцах спариваемых валов производится переносными станками или специальными приспособлениями; при этом чистота обработки поверхностей должна соответствовать ∇6 по ГОСТ 2789-59. По конусности подготовленных болтов отверстия проверяют парными калибрами для отверстия и болта; цилиндрические отверстия проверяют по второму классу точности напряженной насадки. После обработки на поверхностях отверстий не должно быть уступов; допускаются, однако, лысины, не влияющие на характер сопряжения.

Болты обрабатываются с чистотой ∇7, при этом чистота поверхности головки болта в месте ее прилегания к фланцу должна быть не ниже ∇4.

Центровка механизма по носовому фланцу смонтированного валопровода производится после разборки фланцевого соединения вала двигателя и промежуточного вала, спаривание которых закончено. Центровку выполняют, когда положение корпуса относительно основной линии выверено с точностью 3 мм, а также при условии отсутствия деформаций корпуса вследствие нагрева солнечными лучами.

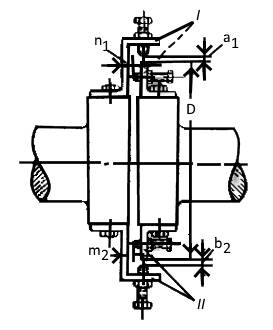

При центровке требуется замерять излом и смещение в соединении механизма с валопроводом путем проверки соосности валов при помощи щупа и линейки или при помощи двух пар стрелок. Способ проверки при помощи щупа и линейки (рис. 12) предусматривает расчет несоосности по табл. 1 по величинам зазоров а1, а2, с1 и с2 в вертикальной плоскости и соответственно b1, b2, d1 и d2 в горизонтальной плоскости.

| Таблица 1. Расчет несоосности соединяемых валов по замерам при помощи щупа и линейки | |||||||

|---|---|---|---|---|---|---|---|

| Точка замера | Смещение | Излом | |||||

| величина зазора, мм | сумма зазоров | величина смещения | величина зазоров, мм | разность зазоров | диаметр фланца, м | излом, мм на 1 пог. м | |

| Верх | D | ||||||

| Низ | |||||||

| Правый борт | D | ||||||

| Левый борт | |||||||

Способ замера при помощи двух пар стрелок (рис. 13) требует измерения зазоров между установленными стрелками при совместном повороте валов на 360° с остановкой через каждые 90°, с последующим расчетом смещений и изломов по табл. 2, в которой замеры n1, n2, m1 и m2 относятся к замерам в вертикальной плоскости (значки у букв обозначают номер пары стрел, на которых снимаются замеры), a υ1, υ2, r1 и r2 — в горизонтальной плоскости.

| Таблица 2. Расчет несоосности соединяемых валов при помощи дух пар стрелок | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Положение стрелок | Смещение | Излом | |||||||||

| величина зазоров | сумма зазоров | разность зазоров | величина смещения | величина зазоров | сумма зазоров | разность зазоров | излом на фланце | излом на 1 мм | |||

| I | II | I | II | ||||||||

| Верх | |||||||||||

| Низ | |||||||||||

| Правый борт | |||||||||||

| Левый борт | |||||||||||

| Примечание. D – диаметр фланца вала, м | |||||||||||

Способ определения расцентровок линейкой и щупом проще, чем при помощи двух пар стрелок. При этом способе, обеспечивающем вполне достаточную точность, не требуется поворачивать валы. Его можно рекомендовать для всех случаев проверки фланцевых соединений валов, а способ проверки при помощи двух пар стрел — для случаен муфтовых соединений.

Читайте также: Малотоннажные суда из стеклопластика

Центровку осуществляют перемещением механизма на отжимных приспособлениях до совмещения осей механизма и носового промежуточного вала в допусках, указанных в табл. 3 в зависимости от конструкции соединения. Если центровка механизма выполняется, когда судно находится на стапеле, то необходима последующая проверка сохранение центровки после спуска на воду.

| Таблица 3. Допустимые расцентровки в соединении алопровода с двигателем | |||

|---|---|---|---|

| Тип соединения | Допустимые расцентровки | Примечание | |

| смещение, мм | излом, мм на 1 пог. м | ||

| Жесткие соединения | 0,1 | 0,15 | Допуски указаны для судна, находящегося на плаву |

| Фрикционные муфты | 0,1 | 0,15 | |

| Зубчатые муфты | 0,15 | 0,20 | |

| Упорные муфты | По ТУ завода-поставщика | ||

При центровке необходимо учитывать провисание конца промежуточного вала от собственного веса, а в некоторых случаях (например, при установке маховика на конце вала двигателя внутреннего сгорания) также провисание вала механизма. Величина провисания обычно определяется расчетным путем по формулам сопротивления материалов, однако из-за неточности этих расчетов во многих случаях целесообразнее устранить провисание введением дополнительного монтажного подшипника.

Считается, что концы вала не провисают; если он уложен на двух подшипниках, отстоящих от концов вала на расстояниях 0,2—0,3 длины вала.

Центровка механизмов по валу редуктора, установленного между главными механизмами и валопроводом. При наличии редукторной передачи, передающей на валопровод мощность нескольких механизмов (нескольких турбин или двух дизелей), описанные выше способы центровки могут быть применены к редукторам, которые центруются по оси валопровода оптическим способом или прицеитровываются к фланцам носового промежуточного вала с замерами изломов и смещении на соединениях валов. Изломы я смешения замеряют щупом и линейкой при фланцевых соединениях и при помощи двух пар стрелок — при муфтовых соединениях.

При центровке, по оси валопровода и закреплении редуктора на фундаменте особое внимание обращается на деформации корпуса, наличие которых может нарушить взаимное положение осей зубчатых колес редуктора и резко снизить качество зубчатого зацепления. Для устранения деформаций корпуса редуктора применяется один из технологических методов.

Прицентровка главных механизмов к окончательно закрепленному на фундаменте редуктору осуществляется в следующих допусках:

- для жестких фланцевых соединений механизмов: 0,10 мм по смещению и 0,15 мм/м по излому;

- для соединений механизмов (в частности, турбин) с редуктором при помощи зубчатых муфт: 0,15 мм по смещению и 0,20 мм/м по излому;

- при упругих муфтах с резиновыми вкладышами: 0,25 мм по смещению и 0,30 мм/м по излому.

В связи с тем, что в период эксплуатации имеет место значительная расцентровка механизмов, сейчас ведутся работы по изысканию конструкций муфт с повышенной компенсирующей способностью. При указанных допусках на монтажные расцентровки в большинстве случаев не удается монтаж механизмов заканчивать на стапеле, так как расцентровки при спуске превосходят допускаемые.

Особенности центровки главных судовых механизмов при судоремонте

В процессе эксплуатации судов главные механизмы и Ремонт судового вало-винтового комплексагребные валы перестают быть соосными вследствие деформаций корпуса. особенно значительных для вновь построенных сварных судов с еще не закончившимся процессом перераспределения напряжений сварки. Чтобы исправить центровку валопроводов при судоремонте иногда перемешают главные механизмы на фундаменте или гребные валы в дейдвуде. Расчеты показывают, что в таких перемещениях в подавляющем большинстве случаев нет необходимости.

Исправление центровки валопроводов за счет перемещения главных механизмов или гребных валов—весьма трудоемкий процесс. При перемещении механизмов требуется изготовлять заново клинья и болты и переделывать участки трубопроводов, присоединяемых к механизму. Перемещение гребных валов приводит к необходимости переделывать втулки дейдвудной трубы или кронштейнов и мортир, а в некоторых случаях заново растачивать внутренние отверстия кронштейнов и мортир.

С целью сокращения стоимости ремонта судов следует замерять величину несоосности механизмов и гребных валов, чтобы в дальнейшем рассчитать, допустимо ли оставить механизмы после ремонта без перемещения на судовом фундаменте.

Несоосность концевых валов требуется замерять, когда судно находится на плаву со всеми основными механизмами. При этом используют один из следующих способов.

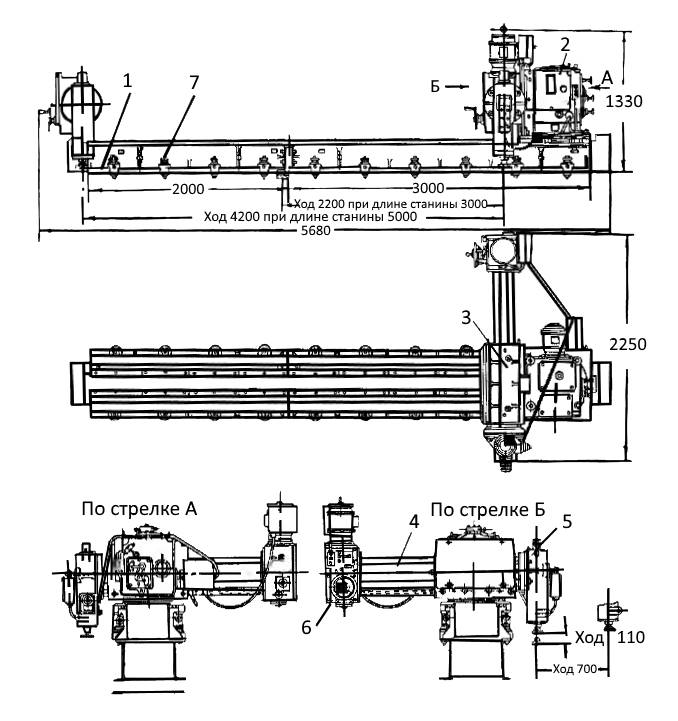

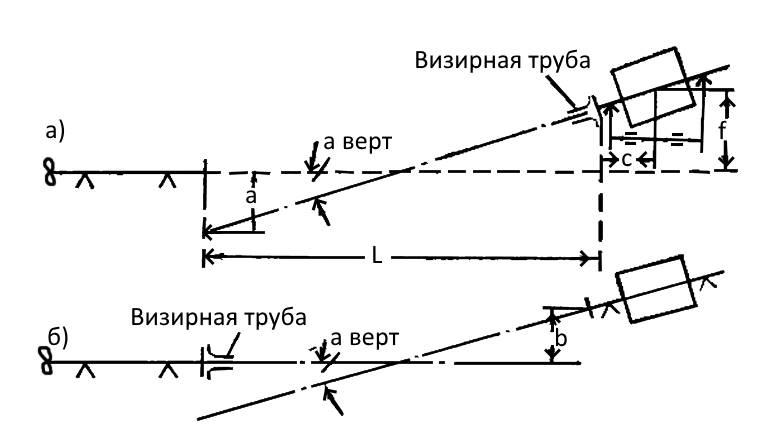

Оптический способ. На кормовом торце вала главного механизма или его редуктора, а затем на гребном валу устанавливают визирную трубу (рис. 14) и замеряют величину взаимного смещения этих валов от осей визирования, а и b в вертикальной, а’ и b’ в горизонтальных плоскостях.

Расчетные величины смещения и наклона осей определяются по формулам:

где:

- а и а’—тангенсы углов наклона вала главного механизма относительно оси гребного вала в вертикальной и горизонтальной плоскостях; положительны при повороте по часовой стрелке, мм/м:

- f и f’— смещения вала главного механизма относительной оси гребного вала в вертикальной и горизонтальной плоскостях; положительны при смещении вниз или к правому борту, мм;

- а, а’, b и b’ — размеры по рис. 14;

- положительны при смещении вниз или к правому борту от оси визирования, мм;

- с и L — размеры по рис. 15, м.

а – в вертикальной плоскости; б – в горизонтальной плоскости

Определение несоосности по замерам расцентровок. При этом способе на разобщенных соединениях валов замеряют изломы и смещения (рис. 15), после чего взаимные наклон и смещение вала главного механизма и гребного вала определяются по формулам:

где:

- φ1; φ2,….., φn+1; φ1; φ2,….., φn+1 — изломы на разобщенных соединениях валов в вертикальной и горизонтальной плоскостях;

- положительны при раскрытии фланцев вверху или со стороны левого борта, мм/м;

- δ1; δ2,….., δn+1; δ1; δ2,….., δn+1 — смещения на разобщенных соединениях валов в вертикальной и горизонтальной плоскостях; положительны при смещении носового вала вниз или к правому борту относительно соединяемого с ним кормового вала, мм;

- L1, L2, Lв,….., Ln и с2 — размеры по рис. 15, м;

- n — количество промежуточных валов

Универсальные измерительные средстваОптический способ проще и точнее способа определения несоосностн по замерам расцентровок валов, однако его можно применять либо при снятых промежуточных валах, либо при наличии в них внутреннего сверления. Кроме того, при расчете несоосности по замерам изломов и смещений необходимо учитывать провисание концов валов от собственного веса, что при большом числе валов снижает точность полученного результата.

Главный механизм и гребной вал считаются расположенными соосно, если величины смещений f и наклона, а не превышают размеров, приведенных в табл. 4 для различных конструктивных схем валопроводов. Когда величины, а и f превышают пределы, указанные табл. 4, необходимо рассчитать, допустимо ли оставить главные механизмы на прежних местах (без перемещения) при ремонте.

Указанный расчет производится с целью проверить напряжения в валах и нагрузку на подшипники главного механизма, которые вызываются искривлением валопровода при монтаже вследствие смещения двигателя и гребного вала от теоретической оси.

После того как выполнен расчет и установлено, что имеется возможность главные механизмы оставить на прежних местах, принимается следующий порядок их ремонта:

- перед тем как снять главные механизмы для транспортировки в цех, клинья прихватывают электросваркой к опорной поверхности фундамента;

- фундаментные болты снимают, маркируют и передают на хранение в склад;

- механизм выгружают с судна и передают в цех для ремонта;

- отремонтированный механизм погружают на судно и закрепляют на фундаменте на прежние клинья при помощи прежних фундаментных болтов.

Практика показывает, что, если главные механизмы расположены в средней части судна, а валопроводы имеют большую длину, их не требуется перемещать при капитальном ремонте судов. При кормовом расположении механизмов в коротких валопроводах перемещение механизмов оказывается необходимым в 15—20 % случаев.

Центровка вспомогательных механизмов

Современные судовые вспомогательные механизмы, спаренные в агрегат для совместной работы, обычно поставляются для монтажа на общей раме. Этим достигается возможность выполнения всех монтажных работ на заводе-изготовителе механизмов и значительно сокращается объем работ на судне.

На общей фундаментной раме собирают электродвигатели с насосами или компрессорами, Реверс дизельного двигателядизели или турбины с генераторами, рулевые машины, брашпили, грузовые лебедки и пр. При этом сохранение цеховой центровки механизмов между собой или механизма с приводом должно обеспечиваться достаточной жесткостью рамы и тщательной пригонкой установочных прокладок (деревянных или металлических) перед обжатием болтов при закреплении рамы на фундаменте.

В некоторых случаях механизмы подаются для установки на судно без предварительного закрепления на раме, что вынуждает выполнять центровку спариваемых для совместной работы механизмов на судне перед их закреплением на фундаменте. Центровка на судне необходима также в тех случаях, когда она нарушается при транспортировке агрегата или при монтаже вследствие недостаточной жесткости рамы.

Проверка центровки, осуществляется путем замеров изломов и смещений при помощи щупа и линейки в случае жестких соединений валов и при помощи двух пар стрелок, если соединения выполнены при помощи муфт с соблюдением следующих допусков:

- для жестких соединений валов (фланцевые или сварные муфты):

- смещение 0,05 мм; излом 0,05 мм/м.

- для соединений кулачковыми или зубчатыми муфтами:

- смещение 0,10 мм; излом 0,10 мм/м.

- для соединений упругими муфтами (муфты пластинчатые, фрикционные, с кожаными или резиновыми втулками и пр.):

- смещение 0,10 мм;

- излом 0,15 мм/м.

В указанных допусках изломы отнесены к 1 м длины вала, но так как измерять их приходится «а диаметре фланца, то устанавливается наименьшая величина допуска, а именно 0,03 мм на длине, равной диаметру спариваемых фланцев. Иногда встречаются специальные упругие муфты, допуски на центровку которых указываются заводами-изготовителями муфт.