При постройке судна, его надёжность и долговечность в значительной степени определяются качеством монтажа оборудования. Технология монтажа судовых механизмов включает в себя правильный выбор конструкции, материалов и последовательности работ, что является важнейшим фактором для обеспечения бесперебойной работы механизмов и безопасности всего судна. Судовые фундаменты, предназначенные для крепления механизмов, служат связующим звеном между силовой установкой и корпусом судна, принимая на себя значительные статические и динамические нагрузки. Именно поэтому правильный выбор конструкции, материалов и технологии монтажа является важнейшим фактором для обеспечения бесперебойной работы механизмов и безопасности всего судна.

Требования к креплению судового оборудования включают обеспечение его надёжности и долговечности в различных условиях эксплуатации. Правильно выбранная оптимизация процесса монтажа судового оборудования позволяет значительно сократить трудозатраты и время, необходимые для установки, обеспечивая при этом высокую точность и безопасность. Это, в свою очередь, способствует повышению общей эффективности и снижению стоимости постройки судна.

Материалы для фундаментов судовых механизмов определяют выбор типа крепления механизмов на фундаментах следующими требованиями, вытекающими из условий эксплуатации судов:

- прочность крепления механизмов на фундаментах должна быть равной (прочности самих фундаментов, чтобы при сотрясениях заданной интенсивности не происходило разрушения болтов крепления;

- механизмы, (цитируемые между собой или по оси привода, должны быть жестко закреплены на фундаменте; прочность крепления должна быть достаточной для предотвращения сдвига механизма при нагрузках, действующих в нормальных условиях эксплуатации судна;

- работающие механизмы не должны вызывать вибрацию фундаментов и корпуса судна в районе установки; механизм не должен также испытывать вибрации во время работы других рядом расположенных механизмов;

- конструкция крепления механизмов должна предусматривать уменьшение шумности работы механизмов, особенно в случае повышенных требований для некоторых типов судов;

- крепление механизмов, имеющих электрооборудование, должно предусматривать заземление корпусов механизмов.

Выбор типа крепления механизмов

Перечисленные требования могут быть соблюдены для данного механизма при различных конструкциях крепления на фундаменте, поэтому выбор типа крепления, кроме перечисленных требований, должен определяться малой трудоемкостью изготовления конструкции. Типы фундаментов для судовых механизмов – это судовые фундаменты, изготовленные из железобетона, либо стальные сварные конструкции. Они могут быть выполнены как отдельно, так и совместно с корпусом судна. Таким образом, выбор типа крепления, кроме перечисленных требований, должен определяться малой трудоемкостью изготовления конструкции.

Установка на стальных прокладках между фундаментом и лапой механизма (клиньях или самоустанавливающихся прокладках) представляет собой наиболее трудоемкий вид крепления и его следует применять при особых требованиях к прочности крепления, точности центровки и отсутствию деформаций механизмов, когда проводятся монтажные работы. Этот вид крепления необходим также при сложной конфигурации основания механизма или при наличии уступов у опорной поверхности фундамента.

Некоторые нецентруемые Подъемные механизмы плавучей буровой установки и системы их управлениявспомогательные механизмы, устанавливаемые на небольшую по размерам плоскую опорную поверхность фундамента, могут закрепляться непосредственно, без стальных прокладок между лапой и фундаментом. При этом способе крепления, так же, как и при установке на стальных прокладках, необходима достаточно трудоемкая обработка фундаментов.

Крепление мелких нецентруемых механизмов и оборудования, например, механизмов с ручным приводом, теплообменных аппаратов и других, может быть выполнено с заполнением зазоров стальными выравнивающими прокладками, пригоняемыми по месту.

Деревянные выравнивающие прокладки применяются в случаях, когда не требуется строго соблюдать (центровку механизма относительно привода, а также если агрегаты устанавливаются на общую фундаментную раму.

Деревянные прокладки не рекомендуются при установке фундаментов на постоянно нагретые настилы или вблизи горячих выгородок, например, над котлом или около дымоходов, а также в нефтехранилищах, коффердамах и насосных отделениях нефтеналивных судов. Крепление на деревянных прокладках значительно дешевле, чем на стальных клиньях, и поэтому распространено в судостроении.

Новый способ крепления механизмов на быстротвердеющей пластической массе, заполняющей неровности фундаментов, наиболее прост и его следует широко использовать взамен крепления на стальных и деревянных прокладках. Для всех нецентруемых вспомогательных механизмов целесообразна установка на дешевой пластической массе на бакелитовой основе (пластмасса БКД**1), а для центруемых механизмов и механизмов, требования к прочности, крепления которых повышены, на специальной малоусадочной пластмассе на основе более дорогой эпоксидной смолы (пластмасса ФМВ**2). Второй тип пластической массы не нарушает центровку при затвердевании и имеет высокие прочностные показатели.

Резинометаллические амортизаторы необходимы, чтобы смягчить удары при сотрясениях (защитная амортизация) и уменьшить шумность (шумовая амортизация). Этот вид крепления требует установки между центруемым механизмом и приводом компенсирующих муфт, поскольку в процессе работы установленные на амортизаторах механизмы изменяют свое положение в пространстве.

В табл. 1 приведены рекомендуемые типы крепления различных механизмов; в примечании указаны простыню выполнению виды крепления для замены более сложных.

Крепление механизмов на металлических прокладках

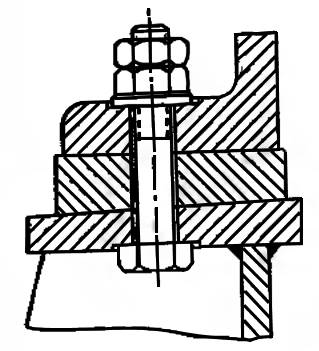

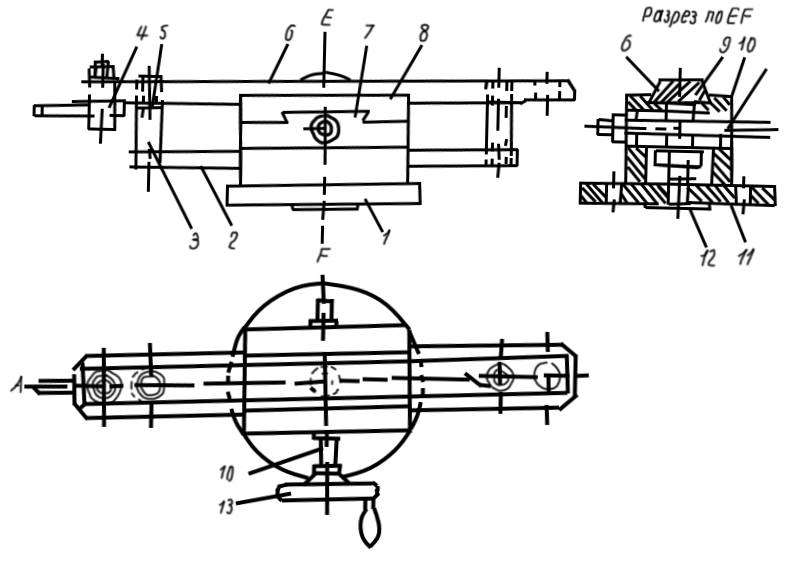

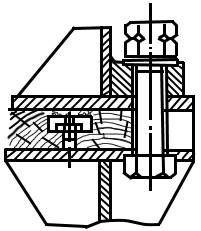

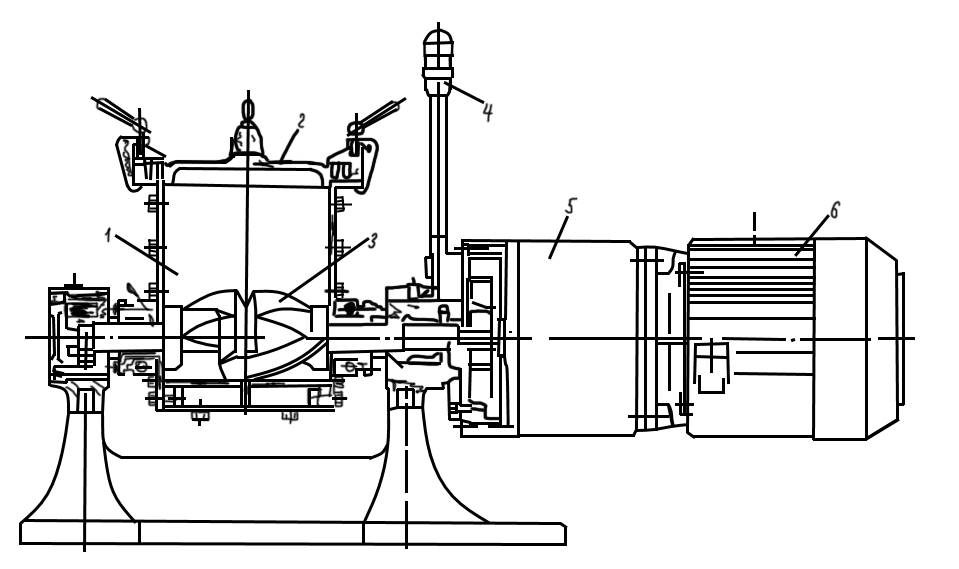

Монтаж судовых механизмов на металлических клиньях (рис. 1) предусматривает установку стальной клиновой прокладки в пространство между лапой механизма, (Обработка фундаментов и центровка механизмовцентровка которого закончена, и опорной поверхностью фундамента. Прокладки изготовляются по замерам их толщины на месте, снятой для каждого клина в нескольких точках, а затем пригоняют клиновую прокладку вручную.

Клинья изготовляют из стали марок Ст. 3 ГОСТ 380-50 или марки Ст. 3с ГОСТ 5521-50;

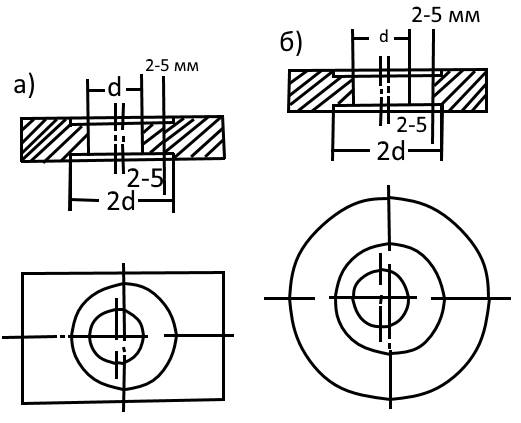

- рекомендуется круглая или прямоугольная форма клина;

- устанавливать каждый оспин следует только на один болт крепления (рис. 2, а-б);

- для облегчения пригонки рекомендуется уменьшить толщину клина в районе болта.

а – прямоугольный; б – круглый

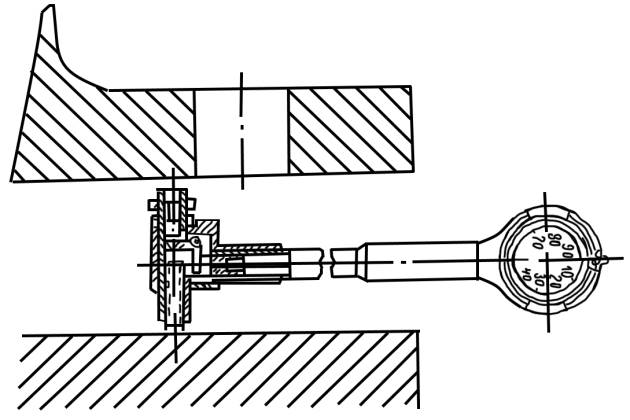

Толщину клина измеряют индикаторным нутромером (рис. 3), а результаты записывают в табл. 2.

Чистота предварительной обработки поверхности клиньев должна быть не ниже ∇4 (ГОСТ 2789-59), а припуск на пригонку клина после строжки или шлифовки не превышать 0,1 мм. Окончательный размер стального клина по высоте должен быть не менее 10 мм, а длина и ширина выполнены с допуском +5 мм.

При установке главных механизмов пригонка клиньев проверяется щупом 0,05 мм, который не должен проходить между клином и опорной поверхностью фундамента между клином и лапой механизма; только в точках, расположенных на расстоянии не менее 30 мм, щуп 0,1 мм может проходить на глубину 30-40 мм.

Пригонка клиньев при установке вспомогательных механизмов выполняется с меньшей точностью: проверка ведется при помощи щупа 0,1 мм, который не должен проходить между нижней и верхней плоскостями на 2/3 периметра клина, а в остальной части зазоры должны быть разнесены и не превышать 0,3 мм.

Не допускается свисание клина с уравнительной планки, так же, как и лапы механизма с наружной стороны клина; не допускается чеканка кромок клиньев или лап.

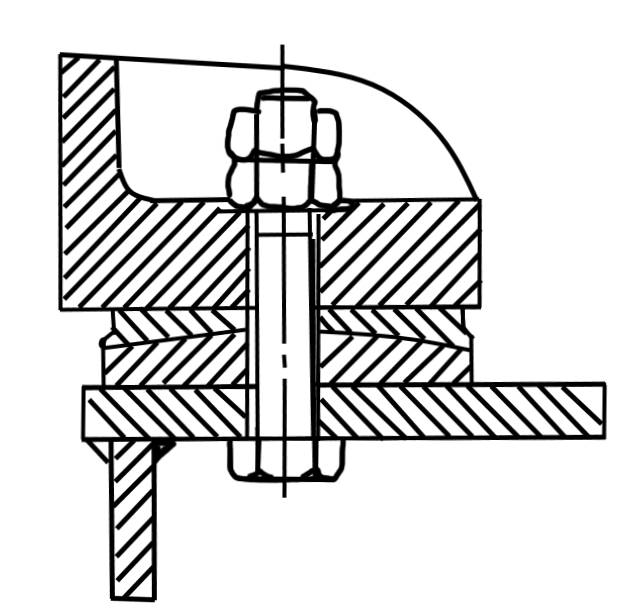

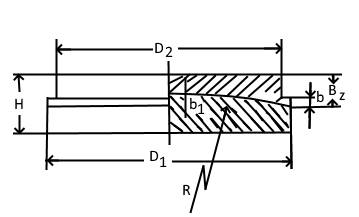

В качестве металлических установочных прокладок могут быть также применены сферические самоустанавливающиеся прокладки (рис. 4) в виде диска с разъемом на две половины. У верхней половины – вогнутая сферическая поверхность, у нижней – выпуклая. Обе половины сопрягаются сферическими поверхностями, причем верхняя имеет бурт, предназначенный для зажатия прокладки в оправе приспособления при последней Групповая и поточно-групповая обработка деталей суднаоперации обработки – подрезке торца по размеру с места. Благодаря сферическим поверхностям верхняя половина прокладки само устанавливается по нижней соответственно наклону лапы механизма по отношению к опорной поверхности фундамента. Это исключает необходимость трудоемкой ручной пригонки, чтобы обеспечить прилегание прокладок к лапе механизма и фундаменту.

При выборе размеров сферических прокладок, а также при их изготовлении и установке на место необходимо руководствоваться следующими правилами:

- диаметр прокладки не должен быть больше ширины лапы механизма, а приходящееся на прокладки удельное давление отвесов усилия затяжки болтов должно быть допустимым по условиям прочности металла прокладок на сжатие;

- общая высота прокладок при их заготовке в цехе должна быть на 10-20 мм больше, чем расстояние от лапы до поверхности фундамента по чертежу, что обеспечивает припуск на окончательную обработку по замеру с места;

- минимальная толщина комплекта прокладок должна быть больше толщины нижнего клина на 5 мм при диаметре до 100 мм и на 7 мм при больших диаметрах;

- при сферических прокладках развал полок фундаментов рекомендуется выполнять 1:50, во всяком случае не менее 1:100, чтобы при снятии припуска по торцу верхней прокладки не требовалось соблюдения высокой точности.

Эффективность применения сферических прокладок существенно увеличивается, если на складе имеются готовые типоразмеры, так как их можно тогда расходовать по мере потребности монтажного цеха завода. В настоящее время для сферических прокладок приняты типоразмеры, показанные в табл. 3. Требования к изготовлению сферических прокладок:

- прокладки изготовляются из листового материала Ст. 3 ГОСТ 380-50 или Ст. 3 ГОСТ 5521-50;

- чистота обработки торцовых плоскостей прокладок должна быть не ниже ∇5; сферических поверхностей – не ниже ∇6;

- между сопрягаемыми половинами прокладок щуп 0,05 мм не должен проходить;

- половины прокладок должны быть взаимозаменяемыми.

Если требуется незначительное количество прокладок данного типоразмера, то их допускается изготовление на токарном станке с обработкой по шаблону и последующей взаимной пригонкой. Большое количество прокладок необходимо обрабатывать на токарном станке по копиру без последующей пригонки сопрягающихся сферических поверхностей.

Предлагается к прочтению: Морские мониторы для навигационного и информационного оборудования

Вид копирного приспособления для обработки сферических поверхностей показано на рис. 5. Приспособление смонтировано на круглом основании 1, закрепляемом в гнезде суппорта станка штатными болтами. В центре основания запрессован штырь 12, на который надевается поводок 2 с запрессованными по концам втулками 3. Расстояние от (центра поводка до концевых отверстий строго одинаково и равняется радиусу сферы прокладки. К основанию крепится на стойках и поперечная направляющая 7 с прямоугольным отверстием для гайки 9. Гайка перемещается от винта подачи 10, вращающегося от маховика 13. Одним своим концом гайка запрессована в отверстие каретки 8, перемещающейся в поперечных направляющих и имеющей продольные направляющие для ползуна 6. Ползун соединен с поводком при помощи кольца 5, вставляемого в одно из отверстий ползуна в зависимости от того, какая поверхность обрабатывается (выпуклая или вогнутая). По концам ползуна установлен резцедержатель 4 для крепления резца.

Приспособление крепят на токарном станке вместо верхнего поворотного суппорта и при помощи индикаторной головки часового типа проверяют параллельность ползуна оси токарного станка. Затем проверяют положение по оси станка вершины сферы; на этом заканчивается установка приспособления.

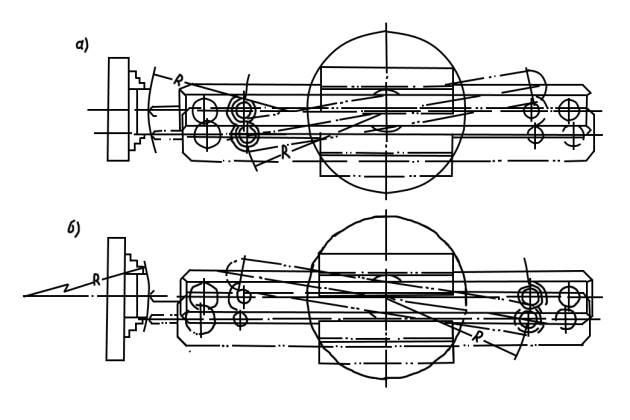

Схема работы приспособления при обработке сферических поверхностей прокладок: при обработке вогнутой поверхности ползун соединен с поводком у резца (рис. 6, а), а при обработке выпуклой поверхности – в противоположном конце (рис. 6, б).

а – вогнутых; б – выпуклых

Снятие с места толщины прокладки для удаления припуска с торцовой плоскости верхней прокладки должно производиться по центру отверстия для болта в лапе механизма. Для этих замеров пользуются либо индикаторным нутромером, как и при замере толщины клиньев (рис. 3), либо специальным микрометрические глубиномером с магнитной пластиной, прижимающейся к поверхности лапы механизма.

Когда замеры снимают при помощи микрометрического глубиномера (рис. 7), в отверстие для болта устанавливают центрующую переходную втулку 5; в лее вставляют микрометрическую головку 4 и опускают до упора горца цилиндрической втулки 1 в плоскость магнитной планки 2, имеющей отверстие для свободного прохода измерительного стержня. Затем вращением головки микрометра измерительный стержень подводят к полке фундамента и фиксируют винтом 3, после чего микрометр снимают и отсчитывают расстояние между лапой механизма и фундамента. Полученный замер записывают в таблицу.

Для удовлетворительной работы глубиномера магнитная планка должна быть изготовлена из сплава АН-3, обладающего свойством хорошо намагничиваться и устойчиво сохранять остаточное намагничивание.

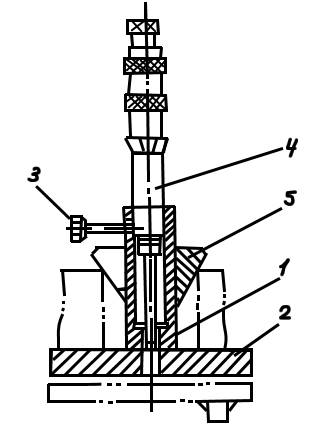

По замерам, снятым с точностью до 0,05 мм, на специальном приспособлении (рис. 8) подрезают торцы верхних половин сферических прокладок. Приспособление устанавливают в патроне токарного станка 2. Оно состоит из корпуса 5 с хвостовиком, имеющим центрующую выточку для установки прокладок, и крышки 4 для зажатия комплекта, состоящего из нижней 1 и верхней 3 половин прокладки. Крышку крепят при помощи трех болтов; специальные вырезы в крышке позволяют быстро устанавливать и снимать ее, полностью не отвинчивая болты. При небольшом повороте крышки Универсальные измерительные средстваголовки ослабленных болтов могут свободно проходить через предусмотренные для этого отверстия.

Общую толщину прокладки в процессе подрезки торца измеряют штангенциркулем или микрометром через имеющиеся в приспособлении вырезы. Подрезку ведут до соответствия общей толщины снятому с места размеру. Каждый комплект маркируют для обозначения места его установки фундаменте.

Обработанные половины прокладок устанавливают на место и приваривают в нескольких точках электросваркой между собой и к фундаменту во избежание их поворота при сверлении отверстий для фундаментных болтов. После установки и обжатия фундаментных болтов щупом проверяют плотность прилегания прокладок к лапам механизма и фундаменту, при этом соблюдаются требования, указанные выше для клиновых прокладок.

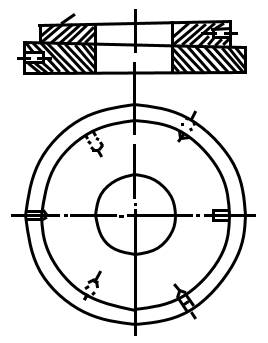

Для упрощения обработки применяются регулируемые клиновые прокладки (рис. 9), представляющие собой два диска, соприкасающиеся по плоскости с наклоном 1:20. По периметру каждого клина имеются три резьбовых отверстия М6 для ввертывания рукояток, при помощи которых клинья поворачивают при регулировке. Диаметр центровых отверстий в прокладках значительно больше диаметра фундаментного болта и только при необходимости устанавливать калиброванные болты отверстия в прокладках предварительно не высверливаются.

Клиновые регулируемые прокладки имеют следующие преимущества по сравнению со сферическими:

- простота обработки на станке;

- возможность регулирования высоты прокладок передвижением верхнего клина по нижнему, что исключает необходимость подрезки по замеру с места;

- возможность устранения развала опорной Установка и центровка фундаментной рамыповерхности фундамента.

Прокладки не могут самоустанавливается при монтаже подобно сферическим, поэтому их положение приходится искусственно регулировать взаимным перемещением и разворотом. Такая регулировка – довольно сложная операция и только при наличии опыта может быть выполнена за 5-10 мин (время, затрачиваемое на каждый комплект прокладок).

Порядок установки клиновых регулируемых прокладок следующий. Перед установкой оба клина собирают таким образом, чтобы их риски совпадали, чем обеспечивается параллельное положение торцов. Затем заводят прокладку на место и сдвигают один клин относительно другого, регулируя высоту прокладки, после чего начинают поворот клиньев до совпадения угла наклона их торцов с наклоном поверхности лапы механизма относительно плоскости фундамента.

Трудность регулирования – главная причина, препятствующая распространению клиновых прокладок, однако на некоторых заводах они применяются достаточно широко, особенно при судоремонте, чтобы облегчить подбор, на склад изготовляют прокладки одного диаметра различной высоты. При серийной постройке буксиров на судостроительно-судоремонтном заводе на склад изготовлялись прокладки диаметром 140 мм и толщиной 13, 14, 15, 18, 20, 22, 23, 24 и 25 мм. Угнанный набор различных по высоте прокладок, обеспечивает свободный подбор при расстояниях между лапой механизма и фундаментом от 19,5 до 44,5 мм. Регулируемые клиновые прокладки изготовляют на токарном ставке; обработка выполняется с чистотой ∇6 простейшими приспособлениями.

Если нет необходимости остро соблюдать чертежные размеры положения механизмов, их устанавливают без прокладок – непосредственно на обработанную поверхность фундамента. При этом способе опорную поверхность фундамента следует обязательно обрабатывать без уступов в одну плоскость с чистотой обработки ∇4 (ГОСТ 2789-59). После наложения линейки на обработанную поверхность фундамента щуп 0,2 мм не должен под нее проходить:

- допускается не более двух выхватов металла размером до 20 × 20 мм на площади 100 × 100 мм.

Качество крепления болтами установленных на фундаменте механизмов проверяют при помощи щупа: для механизмов с движущимися частями зазоры между их лапами и фундаментом не должны превышать 0,3 мм, а для механизмов без движущихся частей – 0,5 мм. Мелкие нецентруемые механизмы крепят на стальных выравнивающих прокладках, причем судовые фундаменты не обрабатывают, а лишь зачищают от окалины до металлического блеска. Прокладки подбирают по толщине из имеющихся листовых материалов или «изготовляют точно по размерам с места без припуска на пригонку. Допускается изготовление прокладок подбором из двух слоев.

Крепление механизмов на деревянных прокладках

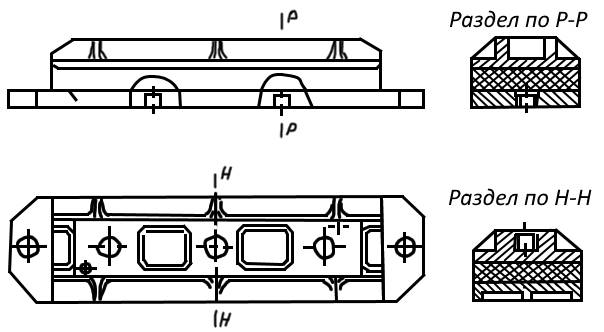

Деревянные прокладки (рис. 10) для установки механизмов на фундаментах изготовляют из твердой древесины (дуб, тик, ясень, бун). Влажность древесины не должна превышать 12-15 %, трещины в прокладках не допускаются.

Деревянные прокладки изготовляют заранее, по размерам, указанным в чертежах с добавлением припуска на пригонку по месту; окончательная их толщина не должна быть менее 25 мм. Длина заготовленных прокладок должна быть равна длине полки фундамента, но могут быть допущены прокладки из нескольких частей, причем каждую часть закрепляют не менее чем на двух болтах. Допускается изготовление прокладок в виде сплошных рам или подушек.

Перед окончательной установкой на место прокладки следует проварить в олифе в течение 2-3 час или обработать другими способами, указанными в чертеже.

Установка механизма па деревянных прокладках производится в такой последовательности:

- следует убедиться в отсутствии повреждений на опорной поверхности фундамента;

- пригнать прокладки к поверхности фундамента и при отсутствии качаний закрепить шпильками;

- прострогать верхнюю поверхность прокладки с проверкой ее положения относительно базовой контрольной плоскости при помощи ватерпаса и линейки;

- по шаблону, снятому с рамы или лап механизма, просверлить отверстия для болтов в фундаменте; отверстия деревянных прокладках размечаются по тому же шаблону и сверлятся на станке;

- установить механизм на уложенные на фундамент прокладки и закрепить болтами.

Правильность установки проверяют щупом 0,5 мм, который не должен проходить между прокладкой и лапой механизма, а также прокладкой и фундаментом.

Установка механизмов на резиновых амортизаторах

Амортизованное крепление центруемых механизмов возможно при жестком закреплении их на общей фундаментной раме. Для нецентруемых механизмов амортизаторы располагают равномерно по шорной поверхности фундамента в местах, где предусматриваются фундаментные болты.

При установке механизмов на амортизаторах необходимо соблюдать следующие правила:

- не параллельность плоскости лап механизма относительно опорной поверхности фундамента не должна превышать 3 мм на 1 пог. м и 6 мм на всей длине фундамента;

- амортизаторы предварительно подвергать внешнему осмотру и проверять срок их годности по паспорту;

- соблюдать очередность установки амортизаторов, располагаемых в разных плоскостях; в первую очередь вести монтаж тех амортизаторов, на которые приходится основной вес механизма; амортизаторы, располагаемые в других плоскостях (упорные амортизаторы), монтировать не ранее чем через сутки после монтажа опорных амортизаторов;

- амортизаторы должны плотно, без качаний, прилегать к поверхности фундамента, чтобы пластина щупа 0,2 мм не проходила под амортизатор; для устранения зазоров между амортизатором и лапой механизма устанавливать прокладки толщиной не менее 3 мм, обработанные с чистотой не ниже 5-го класса;

болты или шпильки крепления механизма к амортизатору заворачивать нормальным гаечным ключом до соприкосновения поверхности амортизатора стопорной поверхностью лапы механизма, после чего дополнительно завернуть на

оборота;

- все амортизованное электрооборудование должно иметь перемычки заземления, не препятствующие перемещению оборудования на 50 мм во всех направлениях;

- крепить амортизаторы при температуре окружающего воздуха ниже – 10 °C не допускается;

- все присоединения к механизму (трубопроводы, кабели и пр.) выполнять после его «закрепления на фундаменте, прячем фланцы трубопроводов в свободном состоянии должны плотно прилегать к механизму, чтобы избежать применения значительных усилий при подтягивании труб.

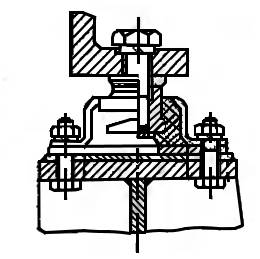

На пластинчатые амортизаторы (рис. 11) механизмы устанавливают после подготовки поверхности фундаментов в одну плоскость при отступлении от плоскости не более 0,5 мм, это проверяют замерами от плоскости фундамента до проверочной линейки, уложенной на стальные планки одной высоты. Поверхность под каждый амортизатор (верхняя плоскость уравнительной планки) также проверяют при помощи щупа и линейки. При любом положении линейки щуп 0,3 мм не должен проходить между поверхностью фундамента и линейкой.

Отверстая в полке фундамента сверлят через отверстия в лапах механизма пли по шаблону, снятому с лап механизма, или по кондуктору. Приварные упорные планки размечают по размерам чертежа я приваривают, проверяя их положение по угольнику.

Читайте также: Оборудование, виды и способы сварки материалов при судостроении

Закончив установку механизма на амортизаторы, затягивают болты до полного устранения зазора между распорной втулкой и угольником. Установленные у болтов дюрнтовые кольца препятствуют возникновению электрического контакта между болтом и механизмом.

Конструкцией крепления предусмотрено стопорение гаек болтов. При приемке крепления проверяют, чтобы разница в высоте пластинчатых амортизаторов не превышала 1 мм и была общая прочность болтовых соединений.

Другим распространенным типом амортизованного крепления механизмов на фундаментах является установка механизмов на амортизаторах типа АКСС (рис. 12). Опорную поверхность фундамента зачищают и подготовляют таким образом, чтобы устранить качание установленного на нее амортизатора. Не разрешается устанавливать амортизаторы с надрывами резинового набора, открытыми глубокими трещинами и деформированной металлической арматурой.

Разметку отверстий для болтов в полке фундамента осуществляют после установки на фундамент механизма с прикрепленными к нему амортизаторами, а сверление намечаемых отверстий – после поднятия или выгрузки механизма с судна.

Повторную установку механизма производят на жесткое основание – на отжимные болты, дубовые или металлические шашки, домкраты и т. п. При этом лапы или рама механизма не должны соприкасаться с торцовыми опорными поверхностями несущих планок механизма, чтобы было удобно замерять разность высот амортизаторов.

Если эта разность не превышает 0,5 мм, то монтируемый механизм устанавливают непосредственно на амортизаторы; в противном случае для устранения зазоров применяют выравнивающие шайбы, толщина которых должна находиться в -пределах от 2 до 20 мм.

При сборке крепления сначала к фундаменту крепят амортизаторы, причем снизу заводят болты, а затем закрепляют механизм.

Болты или гайки шпилек должны быть завернуты нормальным гаечным ключом до полного соприкосновения торцовых поверхностей втулок несущих планок амортизаторов либо поверхностей выравнивающих шайб с поверхностью рамы или лап механизма; после этого болты или гайки шпилек рекомендуется затянуть еще на 1/2 оборота. При приемке крепления проверяют крепежные элементы и их состояние:

- наличие стопорных устройств на крепежных болтах;

- пролегание выравнивающих шайб к опорным поверхностям втулок несущих плавок и к раме или лапам механизма;

- сопряжение амортизатора с фундаментом;

- наличие заземления механизма, если последний имеет Ввод кабелей в электрооборудованиеэлектрооборудование.

В период швартовных испытаний судна проверяют, соответствует ли вибрация амортизованного оборудования установленным нормам. Проверяют также то специальной программе шумность работы механизмов.

Крепление механизмов на быстротвердеющей пластической массе

В настоящее время для различных типов механизмов разработано несколько составов быстротвердеющей массы для монтажа оборудования, причем выбор сорта пластмассы зависит от ее основных свойств: прочности и степени усадки в период отверждения.

Установка механизмов на пластмассе БКД. Состав этой пластмассы, применяемой для установки на ней нецентруемых вспомогательных механизмов:

- жидкий бакелит марки А ГОСТ 4559-59 (2 весовые части);

- контакт Петрова марки КПк-1 ГОСТ 463-53 (0,5 весовой части);

- просеянные древесные опилки (0,8 весовой части).

Для уменьшения скорости отверждения приготовленной пластической массы к указанному составу добавляют воду в зависимости от температуры окружающего воздуха; до +6 °C воды не добавляют; при большей температуре на каждый градус, превышающий +6 °C, добавляют 0,015 весовой части воды. Расчет необходимого количества пластической массы (без учета веса воды) определяется по формуле

где:

- F – площадь опорной поверхности, дм2;

- δ – толщина слоя накладываемой пластмассы, мм.

В соответствии с указанным при необходимости получить прокладку толщиной 15 мм для механизма с площадью опорной поверхности 10 дм2 общий вес пластической массы составит 1,65 кг: каждая весовая часть

Если механизмы устанавливают при температуре **3 20°, то добавляют воду в количестве

Пластическую массу приготовляют следующим образом:

- отвешивают (в металлическом бачке) необходимое количество жидкого бакелита;

- отвешивают (в стеклянной посуде) контакт Петрова;

- отвешивают древесные опилки и отмеряют воду;

- заливают смесь контакта с водой в бачок с бакелитом и тщательно перемешивают в течение 5-10 мин;

- добавляют древесные опилки и смесь и снова перемешивают.

Перемешанная пластическая масса готова к применению; ее физико-механические характеристики после отверждения:

Окончательно затвердевшая пластмасса не разрушается от воздействия воды, машинного масла и жидкого топлива. С повышением температуры пластическая масса не размягчается, самостоятельно не горит. Усадка при затвердевании 4 %.

Перед тем как установить механизм, в фундаменте высверливают отверстия для болтов и подрезают места для их установки; механизм должен быть подвешен на высоте 150-300 мм над фундаментом, поверхность которого предварительно очищают и окрашивают.

Установка ведется при следующей очередности операций:

- свежеизготовленную пластмассу деревянной лопаткой наносят на фундамент;

- механизм опускают на фундамент; при этом в отверстия вводят 2-3 болта, проталкивая через слой пластмассы. Если пластмасса выдавливается под действием веса механизма, опускание прекращают до несколько большей степени се затвердевания. В случае необходимости уменьшить толщину пластмассы до указанной чертежом вводят несколько болтов, которые затягивают до получения требуемой толщины пластмассы;

- после затяжки болтов излишки пластической массы удаляют ножом;

- на следующий день производят окончательную затяжку болтов.

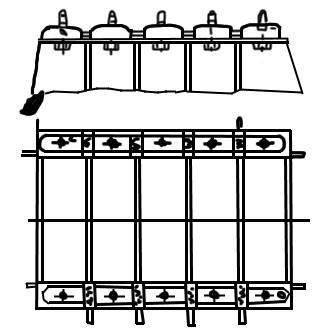

Для механизмов с длинными и узкими опорными поверхностями между фундаментными болтами устанавливают короткие деревянные рейки размером 20 × 8 мм (рис. 13), длина которых равна ширине опорной поверхности фундамента. Назначение реек-обеспечить свободную усадку узкого слоя пластмассы в процессе отверждения.

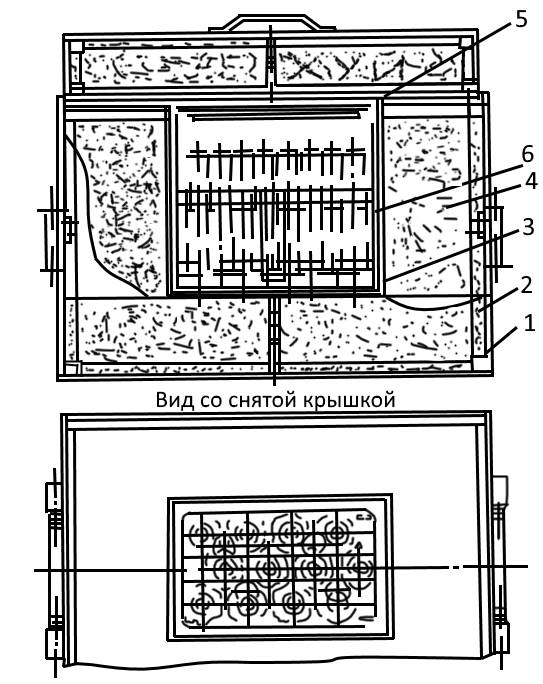

1 – корыто с водяным охлаждением; 2 – крышка; 3 – зетобразный валик; 4 – рукоятка для поворота ротора; 5 – редуктор; 6 – трехскоростной электродвигатель

При установке механизмов на пластмассу БКД контролируют: ее состав по весу компонентов, правильность наложения пластмассы, зачистку избыточного количества и толщину слоя после отверждения. В процессе приготовления пластмассы необходимо соблюдать осторожность: попадая на ткань, БКД разрушает ее; глаза должны быть защищены очками; руки и особенно ногти после работы необходимо протирать спиртом, так как затвердевшие части пластмассы водой не смываются.

Установка главных и центруемых вспомогательных механизмов на специальной малоусадочной пластмассе ФМВ повышенной прочности. Состав пластмассы для установки центруемых механизмов на необработанную поверхность фундаментов:

Отвердителем служит полиэтиленполиамин (изготовленный по ВТУ № БУ-26-56), который добавляется в количестве 15 весовых частей в предварительно тщательно перемешанную массу; после этого пластическая-масса готова к употреблению. В качестве добавки для сохранения композиции в эластичном состоянии используются дибутилфталат (ГОСТ 3863-47).

Приготовление пластмассы производится в специальном смесителе (рис. 14). Смеситель представляет собой смешивающую машину, состоящую из корыта 1, образованного двумя полуцилиндрами. Корыто имеет водяное охлаждение, для чего к штуцерам, закрепленным на корыте, подключаются резиновые шланги: один для подачи охлаждающей воды, а другой для слива. Рабочими органами смесителя служат два зетобразных валка установленных на опорах качения. Валки связаны при помощи шестерен и вращаются навстречу друг другу к гребню корыта с различным числом оборотов. Корыто закрывается крышкой 2. Вращение зетобразных валков осуществляется через специальный редуктор 5 от трехскоростного электродвигателя 6, что позволяет производить смешивание компонентов при различных оборотах. Загрузка и выгрузка корыта осуществляются яри снятой крышке. При выгрузке смеситель вместе с редуктором и мотором при помощи рукоятки 4 поворачивается вокруг оси переднего вала на 120°. Смешивание компонентов пластмассы производится в течение 15-20 мин, при этом отвердитель вводится в последнюю очередь, чтобы не началось отверждение композиции.

1 – рамка механизма; 2 – прокладка из пластмассы; 3 – судовой фундамент; 4 – струбциная; 5 – разъемная форма

Монтаж, обкатка и испытания механизмов после ремонтаУстановку механизмов на малоусадочной пластической массе выполняют после того, как закончена точная центровка механизмов на отжимных болтах. При этом соблюдается следующая очередность выполнения операций:

- свежеприготовленную пластмассу укладывают «а небольшой лист фанеры между двумя скобами разъемной формы, высота которых несколько меньше расстояния между опорной поверхностью фундамента и лапой механизма в районе нанесения пластмассы; перед нанесением пластмассы поверхности лапы и фундамента смазывают тавотом;

- лист фанеры, «а котором между скобами разъемном формы уложена пластмасса, подводится к полке фундамента; при помощи скоб пластмассу сдвигают с листа фанеры под лапу механизма, а затем форму сдавливают с двух сторон струбцинами (рис. 39).;

- удаляют излишки пластмассы, выдавленные в зазор между скобами и лапой механизма, после чего форму снимают;

- по истечении суток отжимные болты снимают, высверливают отверстия под фундаментные болты и обжимают гайки.

Физико-механические свойства пластической массы после отверждения.

Свойства пластмассы при повышении температуры и при замораживании не изменяются. Пластмасса стойка к воздействию нефтепродуктов и раствора поваренной соли, не выделяет вредных запахов и самостоятельно не горит; в соединении с металлом прилипает к нему, что может быть устранено смазкой поверхности металла олеиновой кислотой или тавотом.

Малая усадка пластмассы обеспечивает сохранение центровки механизма после снятия обжимных болтов и обжатия штатными фундаментными болтами.

При установке особо ответственных механизмов необходимо контролировать качество пластмассы путем испытания взятых от приготовленной смеси пробных планок. Требования к качеству установки центруемых механизмов на пластмассе указаны в специальных инструкциях.

Постановка болтов крепления механизмов

Крепление должно отвечать требованию полной неподвижности механизмов на фундаментах в процессе эксплуатации судна. Учитывая необходимость создания расчетного запаса, сила трения, возникающая при затяжке фундаментных болтов, должна быть по крайней мере вдвое больше сил, сдвигающих механизм в плоскости крепления в нормальных условиях эксплуатации; в противном случае необходима установка призонных болтов.

Требуемое количество призонных болтов определяется проверочным расчетом неподвижности механизмов на фундаментах при действии эксплуатационных нагрузок при этом учитывается, что эксплуатационные нагрузки, действующие в направлении отрыва механизма от фундамента, обычно невелики, так же, как и напряжения от этих нагрузок в материале болтов. Поэтому расчетом проверяют лишь нагрузки, сдвигающие механизм в плоскости крепления и возникающие вследствие:

- момента, действующего в плоскости крепления;

- упорного или тягового усилия, воспринимаемого механизмом;

- инерционных сил при качке судна;

- сил веса механизма.

Перечисленные составляющие эксплуатационных нагрузок определяются по их максимальному значению и считаются действующими совместно. Расчет их величины производится следующим способом.

Наибольшая нагрузка на один болт крепления от момента (рис. 15)

где:

- M – момент в плоскости крепления, кг·см;

- r1, r2 …, rn – расстояния от центров болтов до центра крепления механизма (rn – наибольшее из расстояний), см;

- z1, z2 …, zn – количество болтов на расстояниях соответственно r1, r2 …, rn от центра крепления механизма.

Условная расчетная величина сдвигающей нагрузки на всех болтах крепления от момента, действующего в плоскости крепления,

где:

- z – общее количество болтов.

Упорное или тяговое усилие P2, действующее в плоскости крепления, определяется по техническому проекту данного механизма. Основы взаимозаменяемости метрологии в судостроенииДля упорного подшипника линии вала таким усилием будет упорное давление винта, для шпиля – тяговое усилие от натяжения каната на барабане и т. д.

Инерционные усилия P3, возникающие при качке и действующие в плоскости крепления, определяются по (приближенной формуле

где:

- Q – вес механизма, кг;

- T – период качки судна, сек.;

- x – расстояние от центра тяжести механизма до центра тяжести судна, см.

Силы веса P4 для горизонтального крепления механизма P4 = 0,7 Q кг, а для вертикального или подвесного крепления P4 = Q кг.

Равнодействующая эксплуатационных нагрузок, сдвигающих механизм в плоскости крепления

Определенная указанным способом величина эксплуатационных нагрузок сопоставляется с величиной силы трения, препятствующей сдвигу механизма в плоскости крепления и определяемой по формуле

где:

- dвн – внутренний диаметр резьбы болта, см;

- σт – предел текучести материала болта, кг/см2;

- z – количество болтов;

- υ – коэффициент трения, принимаемый равным 0,3 при установке на металлические прокладки и 0,4 – при установке на деревянные прокладки или на прокладки из быстротвердеющей пластической массы.

Неподвижность крепления механизма на фундаменте считается обеспеченной при соблюдении двойного запаса

Если это условие не соблюдено, то необходимо устанавливать призонные болты для увеличения силы сопротивления сдвигу механизмов.

Требуемое количество призонных болтов определяется по формуле

где:

- d0 – диаметр стержня призонного болта, см.

Для крепления нецентруемых механизмов и механизмов на амортизаторах призонные болты не применяются. Призонные болты могут служить в качестве средства фиксации одной части механизма (центруемого и нецентруемого) при тепловом расширении его корпуса на фундаменте, когда вторая часть закрепляется на подвижной опоре, как, например, при креплении главных турбин и котлов.

Пользуясь приведенным расчетным способом определения необходимости постановки призонных болтов, можно показать, что в практике судостроения в подавляющем большинстве случаев они применяются в излишнем количестве, без достаточных к тому оснований, и могут быть заменены обычными проходными болтами.

Это интересно: Контрольно-сортировочные автоматы для колец и собранных подшипников

Выбор зазора между отверстием и фундаментным болтом определяется родом механизма и зависит от его способности продолжать нормальную работу даже в случае, если в результате сотрясения произойдет смещение его на фундаменте на величину половины зазора. Зазоры для нецентруемых вспомогательных механизмов определяются ведомственной нормалью С1-664-54 «Отверстия под болты, шпильки и винты – грубая сборка», что соответствует размерам табл. 4.

Главные механизмы и ответственные центруемые вспомогательные механизмы должны устанавливаться на фундамент с меньшим зазором между стержнем фундаментного болта и отверстием согласно требованиям точной сборки по ведомственной нормали С1-664-54 и табл. 5.

Дизели, не имеющие подвижных или упругих муфт, а также некоторые центруемые механизмы, для которых смещение на половину зазора между болтом и отверстием вызывает опасения в возможности их дальнейшего использования на полную мощность, следует крепить болтами, установленными в отверстие с зазором, уменьшенным вдвое по сравнению с зазором по табл. 5.

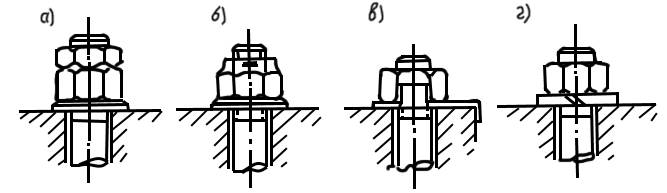

Для обычных конструкций крепления судовых механизмов на фундаментах используют болты, гайки и стопорные детали, приведенные в табл. 6. Стопорение гаек против самоотвинчивания в эксплуатации может быть выполнено различными способами, показанными на рис. 17.

а – при помощи контрогаек; б – при помощи шплинта; в – при помощи специальной гайки; г – при помощи пружинной шайбы

Технология судоремонта, причины и виды поврежденийТехнология подготовки отверстий и постановка болтов зависят от назначения механизмов и конструкции крепления. Способ выполнения работ зависит также от точности соблюдения расстояний между отверстиями для болтов в лапах механизмов, т. е. от способа сверления: по специальному кондуктору или по разметке.

В соответствии с указанным рекомендуется применять один из следующих вариантов подготовки отверстии для болтов:

- отверстия в полке фундамента сверлить по кондуктору, согласованному с кондуктором, по которому сверлились отверстия в лапах механизма;

- отверстия в фундаментах сверлить по разметке, выполненной при помощи шаблона, снятого с лап механизма;

- отверстия в фундаментах сверлить после центровки механизма и пригонки клиньев непосредственно через отверстия в лапах механизма.

При креплении главных и центруемых вспомогательных механизмов, устанавливаемых на пригоняемые металлические клинья, может быть успешно применен способ сверления отверстий в клиньях фундамента, через отверстия в лапах. При установке на стальных клиньях способом сверления отверстий в опорной поверхности фундаментов по кондуктору или по разметке, отверстия в клиньях сверлят на станке по кернам, намеченным при помощи центрующей втулки, вставленной в отверстия в лапах механизма.

После сверления в отверстия вводят болты, гайки которых затем надежно затягивают; степень затяжки для главных и ответственных вспомогательных механизмов контролируется одним из следующих способов:

- применением предельных ключей с регулированием момента затяжки или динамометрических ключей; момент затяжки определяется выражением

где:

- Mзат – момент на ключе при затяжке болтов, кг·см;

- σт – предел текучести материала болтов, кг/см2;

- dвп – внутренний диаметр резьбы болта, см;

Путем контроля за углом поворота гайки; при этом гайку затягивают нормальным ключом от руки, а затем ударом кувалды по ключу или при помощи рычага на ключе гайку дополнительно поворачивают на 30-45°. Момент затяжки контргайки должен быть на 25-30 % меньше момента для затяжки гаек.

Необходимость контроля затяжки болтов обусловливается специальными указаниями чертежей или техническими условиями на монтаж.

После затяжки нормальных болтов крепления устанавливают призонные болты, отверстия для которых обрабатывают с припуском 1-2 мм на развертывание (в зависимости от диаметра отверстия). Предварительное развертывание обычно производится вручную комплектом черновых разверток по ГОСТ 7722—55 (две-три развертки), которыми снимается около 75 % величины припуска;

- окончательное развертывание ведут чистовыми развертками;

- их количество должно обеспечивать необходимую чистоту стенки отверстия:

- без задиров, царапин, раковин и уступов. В некоторых случаях развертывание ведут от пневматической машинки.

Призонные болты изготовляются по размерам отверстий в допусках, обеспечивающих напряженную, плотную или скользящую посадки по ОСТ 1012. Чистота обработки болта должна быть не ниже ∇7 (ГОСТ 27-891-59).

Призонные болты должны запрессовываться легкими ударами свинцовой четырехкилограммовой кувалды. Брак в виде задиров на поверхности болта — частое явление при ручной запрессовке призонных болтов. Искусственное охлаждение болтов жидким азотом или твердой углекислотой («сухим льдом») дает возможность свободно устанавливать болты в отверстия; их достаточно охладить до температуры -65°.

Степень охлаждения болтов обычно контролируется одним из следующих способов:

- по времени охлаждения;

- путем наблюдения за кипением жидкого азота.

Чтобы узнать температуру охлаждения по времени, пользуются данными табл. 7, по которой может быть определена температура болта в зависимости от его диаметра.

Охлаждение болтов производится в охладителе (рис. 18), состоящем из наружного кожуха 1, опорной крестовины 2, сварной ванны 3, изоляции 4, крышки 5 и поддона 6.

Охладитель (жидкий азот в сосуде Дюара или измельченный «сухой лед» в ящике с опилками) и болты доставляют к месту установки призонных болтов на судне. Затем болты, подлежащие охлаждению, тщательно очищают в районе посадочной части (примерзшая грязь препятствует заведению болта в отверстие). Отверстия в лапе механизма и фундамента также очищают и смазывают солидолом.

Болты для охлаждения устанавливают на поддон головкой вниз в порядке, соответствующем последовательности их установки в отверстия. Охлажденные болты быстро передают к месту установки, ставят на место, устанавливают шайбы и навертывают гайки. Незащищенными руками охлажденных болтов касаться нельзя, передача производится в теплых рукавицах. Опыт показал, что на установку одного болта (вместе с подготовкой) затрачивается не более 1,5 мин.

Столько способов и все хорошо рассмотрены, люблю такие материалы!