Контроль качества монтажа при креплении различных механизмов на судне очень важен и необходим. Такой вид проверки помогает обеспечить безопасную эксплуатацию и эффективную работу различных механических систем, находящихся на судне.

В данном материале рассмотрим основные шаги и аспекты, которые следует учитывать при контроле качества монтажных операций на судне.

Контроль качества монтажа механизмов

В процессе монтажа контроль осуществляют мастера и контролеры бюро технического контроля (БТК) цеха. Контроль делится на пооперационный и окончательный. При пооперационном контроле проверяют качество обработки фундамента и плотность пригонки компенсирующих звеньев, подготовку отверстий под призонные болты, постановку этих болтов и другие операции, которые нельзя проверить после окончательного крепления механизма. Работники БТК оформляют акт приемки механизма, в котором приводят результаты контроля, номера механизма и пуско-регулирующей аппаратуры. Эти данные заносят в формуляр каждого механизма.

Качество окончательного монтажа определяют:

- правильное положение механизмов на судне;

- соответствие крепления механизма к фундаменту требованиям чертежа;

- отсутствие деформаций механизма в статическом состоянии;

- уровень вибраций механизма в действии.

Проверку работы механизмов во взаимодействии с Ремонт трубопроводов и арматурыобслуживающими трубопроводами, арматурой и другим судовым оборудованием производят в период швартовных и ходовых испытаний судна.

Проверка правильности положения механизма на судне

После окончательной установки координаты механизма должны соответствовать требованиям монтажного чертежа или альбома узлов крепления, а также требованиям отраслевой нормали на монтаж вспомогательных механизмов.

Правильное положение механизма зависит от:

а) точности совмещения ориентирующих элементов механизма и фундамента;

б) степени вертикальности или горизонтальности расположения механизмов;

в) величины зазоров между механизмом, судовыми конструкциями и соседним судовым оборудованием.

Контроль качества крепления механизма

Судовые механизмы не являются абсолютно жесткими. В процессе транспортно-погрузочных и монтажных операций, особенно при правильном креплении, возникают деформации механизмов, что отрицательно сказывается на их эксплуатационной надежности. Для предупреждения деформаций узлы крепления и подгонка компенсирующих звеньев должны тщательно контролироваться.

Качество крепления механизма характеризуется:

- точностью пригонки компенсирующих звеньев;

- плотностью прилегания головок болтов к фундаменту и гаек к лапам механизма;

- величиной части болта, выступающей над гайкой;

- надежностью и равномерностью затяжки фундаментных болтов;

- отсутствием заметного сминания граней окончательно закрепленных гаек и болтов;

- наличием стопорных средств и перемычек заземления.

Контроль отсутствия деформаций механизмов

Монтаж механизмов должен выполняться с минимальными деформациями, в противном случае в деталях и узлах могут возникнуть недопустимые напряжения. Пока не представляется возможным измерить с достаточной точностью монтажные напряжения непосредственно в цеховых и судовых условиях. Вместо определения напряжений прибегают к контролю деформаций, величины которых ограничивают определенными допусками. Всегда стремятся контролировать наиболее ответственные узлы, неисправности которых влияют непосредственно на эксплуатационную надежность механизмов.

Для контроля деформаций используют следующие параметры:

- соосность валов сопрягаемых механизмов;

- прямолинейность коленчатого вала двигателя внутреннего сгорания;

- качество сопряжений пары шейка вала-подшипник;

- качество зубчатых зацеплений.

Контроль приведенных параметров требует частичной разборки механизмов, что нежелательно в судовых условиях.

Представляют интерес методы контроля деформаций без разборки механизмов, например путем измерения плоскостности верхней поверхности общей фундаментной рамы агрегата. Попытка внедрения этого метода контроля при Судовые паровые турбинымонтаже турбогенераторов показала, что ввиду наличия зазоров в подшипниках и отсутствия контроля прямолинейности рамы в горизонтальной плоскости практически не достигается пропорциональная зависимость между деформациями рамы и соосностью валов механизмов агрегата, установленных на раме.

Контроль неплоскостности отличается трудоемкими измерениями при длительных регулировочных работах, которые не обеспечивают повторяемость стендовой сборки агрегата в случае монтажа на судне. Контроль только неплоскостности рамы агрегата существующими средствами измерений недостаточен. Этот метод контроля при монтаже может только способствовать уменьшению расцентровок механизмов на судне, но совсем не исключает их.

Более эффективен метод контроля деформаций рамы по фактическим нагрузкам на опорную поверхность фундамента от веса агрегата, который успешно внедряется при монтаже крупногабаритных механизмов.

Ниже рассматриваются применяемые методы и средства контроля деформаций при монтаже механизмов.

Методы контроля с частичной разборкой агрегата

Контроль соосности валов. Несоосность валов – несовпадение их геометрических осей характеризуется двумя величинами:

- параллельным смещением осей δ (в миллиметрах);

- изломом осей валов φ – угловым раскрытием фланцев (в миллиметрах, отнесенных к 1 пог. м диаметра муфты).

При центровке Центровкой называется технологическая операция, в процессе выполнения которой достигают совпадения геометрических осей валов механизма. В более широком смысле под центровкой понимают определение точного положения механизма на фундаменте.x валов один из механизмов принимают за базовый, который неподвижен, а второй механизм перемещают отжимными приспособлениями до совпадения осей валов обоих механизмов.

Несоосность валов определяют в вертикальной и горизонтальной плоскостях. При определении смещений и изломов базовыми служат торцовые и цилиндрические поверхности фланцев, которые должны быть тщательно обработаны. Оснастка, которую применяют при центровке валов, зависит от диаметра фланцев, конструкции муфты и допуска на несоосность валов.

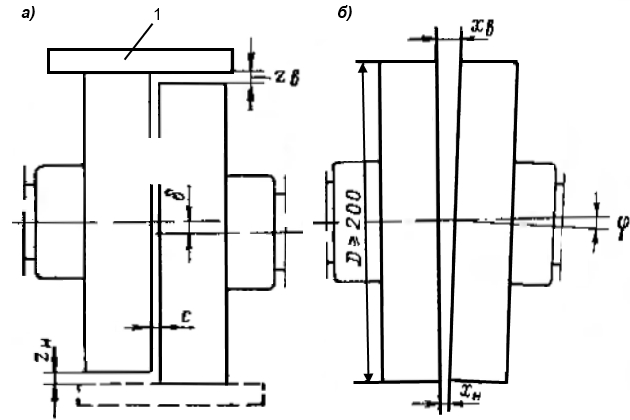

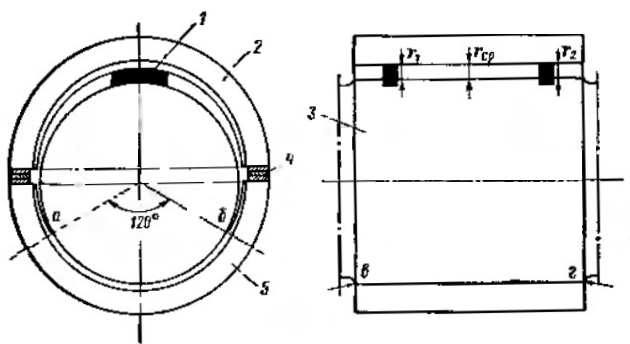

При диаметре фланцев более 200 мм применяют лекальную линейку 1 (рис. 1, а) и щуп, измерение которыми отличается простотой, но менее точно, чем по стрелам.

Центруемый механизм перемещают отжимными приспособлениями к базовому, чтобы осевой зазор между полумуфтами упругой муфты c = 4+1 мм. При измерении, например, в вертикальной плоскости на одну из полумуфт накладывают линейку ребром и определяют щупом зазор zв между ребром линейки и второй полумуфтой. Без поворота фланцев аналогично измеряют зазор zн между линейкой и первой полумуфтой. Смещение валов в вертикальной плоскости равно средней величине зазоров:

Аналогично смещение валов в горизонтальной плоскости:

где:

- zп. б – зазор между линейкой и первой полумуфтой, измеренный с правого борта, мм;

- zл. б – зазор между линейкой и второй полумуфтой, измеренный с левого борта, мм.

Для определения излома осей (рис. 1, б) щупом измеряют раскрытие фланцев и по разности осевых зазоров между торцами полумуфт, отнесенной к диаметру муфты, вычисляют величину излома валов.

Излом осей валов в вертикальной плоскости:

где:

- xв, xн – зазоры между полумуфтами соответственно вверху и внизу, мм;

- D – диаметр муфты, м.

Излом осей валов в горизонтальной плоскости:

где:

- xп. б, xл. б – зазоры между полумуфтами соответственно с правого и левого бортов, мм.

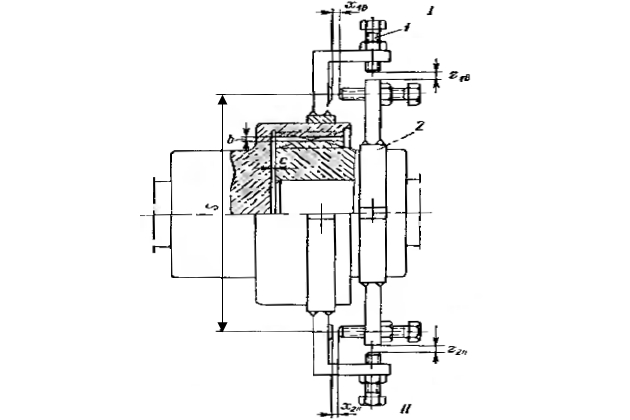

Диаметр муфт, применяемых для соединения валов вспомогательных механизмов, составляет от 100 до 180 мм, а конструкция муфт не всегда позволяет использовать линейку и щуп. При диаметре муфт менее 200 мм используют стрелы (рис. 2) с микрометрическими винтами 1, которые бугелями 2 крепят к ведущей и ведомой полумуфтам.

b, c – радиальный и осевой зазоры между полумуфтами

Обычно устанавливают две пары стрел I и II, что увеличивает количество измерений и повышает точность средних величин, получаемых при центровке. При определении смещения валов измеряют зазоры zi, а при изломе – зазоры xi. Каждый из зазоров измеряют щупом два раза: в исходном положении и после поворота на 180° совместно базового и центруемого валов.

Для снижения трудоемкости измерений и получения более объективных результатов контроля вместо микрометрических винтов и щупа изменение зазоров определяют по индикаторам I (рис. 3).

I, II – индикаторы

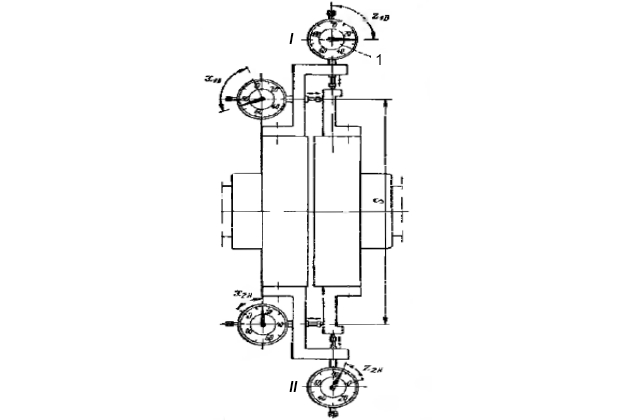

Формулы для вычисления смещений и изломов осей можно установить путем решения уравнения размерной цепи (рис. 4).

В исходном положении (0° поворота), когда первая пара стрел I будет находиться вверху, а вторая II – внизу, уравнение имеет вид:

После поворота валов со стрелами на 180° имеем:

Складывая оба уравнения, получаем:

откуда:

Смещение валов при пользовании стрелами равно разности сумм верхних и нижних зазоров, деленной на 4.

Аналогично этому излом осей:

- в исходном положении:

- после поворота валов на 180°:

Искомый излом:

откуда:

Излом осей определяется, как разность сумм верхних и нижних зазоров, деленная на двойное расстояние S между точками измерения.

Вычисления изломов и смещений удобно выполнять в табличной форме.

При выборе допусков на несоосность валов для всех механизмов, кроме дизель-генераторов, определяющим является тип соединительной муфты. Обоснование допусков целесообразно выполнять исходя из возможных отрицательных последствий от действия несоосности валов:

- повышения уровня вибраций корпуса, лап и фундаментной рамы агрегата;

- увеличения износа упругих элементов муфт;

- возникновения изгибающих напряжений в валах;

- появления дополнительных нагрузок на подшипники валов.

За основной критерий при выборе допуска целесообразно взять вибрации, которые служат обобщающим показателем динамических свойств агрегата. Вибрации агрегата не должны возрастать под действием несоосности валов, допускаемой после монтажа на судне.

При соединении валов муфтами, которые не имеют компенсирующей способности, незначительные отклонения от соосности вызывают резкое повышение уровня вибраций агрегата. Для таких муфт, исходя из практических данных, допустимая несоосность валов после монтажа не должна превышать следующих величин:

а) для жестких и шлицевых соединений δм = 0,05 мм; φм = 0,05 мм на 1 пог. м;

б) для подвижных соединений кулачковыми и зубчатыми муфтами δм = 0,10 мм; φм = 0,10 мм на 1 пог. м;

в) для соединений муфтами гидравлическими, пластинчатыми, фрикционными, упругими (только для дизель-генераторов) и муфтами со змеевидной пружиной δм = 0,10 мм; φм = 0,15 мм на 1 пог. м;

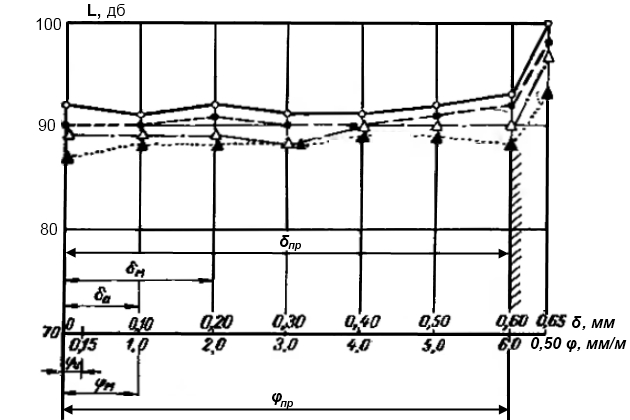

Компенсирующая способность упругих муфт позволяет эксплуатировать механизмы с несколько нарушенной соосностью валов без повышения вибраций. Однако имеется предел несоосности, превышение которого отрицательно сказывается на эксплуатационной надежности агрегата. Например, при работе механизмов, имеющих упругую муфту с резиновыми пальцами, общий уровень вибраций L фундаментной рамы повышается при несоосности более δпр = 0,60 мм; φпр = 6,0 мм/м (рис. 5).

При использовании упругой втулочно-пальцевой муфты с набором кожаных колец вибрации возрастают, если:

Эта предельная несоосность валов, до которой не увеличивается уровень вибраций рамы агрегата, принята за исходную при назначении допусков.

Упругие элементы муфт, будучи компенсаторами несоосности валов, являются слабым звеном в механизме и подвергаются интенсивному износу при предельных несоосностях валов, причем скорость износа зависит от общего уровня вибраций и напряжений смятия упругих элементов. Поэтому износ лимитирует допуски на несоосность валов и влияет на величину коэффициента запаса по вибрациям (табл. 1).

| Таблица 1. Допуски на несоосность валов вспомогательных механизмов с упругими муфтами | ||||||

|---|---|---|---|---|---|---|

| Тип соединительной муфты | Напряжения смятия упругих элементов муфты σсм, кГ/см2 | Допустимая несоосность валов | ||||

| при изготовлении механизма | после монтажа или при центровке механизма на судне | |||||

| смещение δм, мм | излом φи, мм/м | смещение δм, мм | излом φм, мм/м | |||

| Упругая втулочно-пальцевая: | с набором кожаных элементов | 12,5 | 0,10 | 0,15 | 0,15 | 0,75 |

| с резиновыми элементами | 6,0 | |||||

| Упругая с резиновыми пальцами | 5,0 | 0,20 | 1,0 | |||

| Упругая с диском из прорезиненной ткани | 4,0 | |||||

| Упругая с колодками из прорезиненного бельтинга или чефера | 15,0 | |||||

Примечание к таблице 1.

1 Напряжения смятия упругих элементов муфты определены по формуле:

где:

- Мкр – передаваемый муфтой крутящий момент, кГ/см;

- F – площадь одного элемента, см2;

- n – число элементов;

- r – радиус расположения элементов, см.

2Если напряжения смятия упругих элементов превышают указанные в таблице, то допуски на соосность валов после монтажа или при центровке механизмов на судне должны составлять:

- δм = 0,15 мм;

- φм = 0,75 мм/м.

Технически обоснованные допуски после монтажа или при центровке механизмов на судне, выбранные с учетом износа, напряжений смятия упругих элементов муфт и коэффициента запаса по общему уровню вибраций фундаментной рамы, равны:

где:

- δпр, φпр – предельная несоосность валов;

- к > 3 – коэффициент запаса по вибрациям.

Величину коэффициента запаса к выбирают из условия, чтобы износ упругих элементов при несоосности, допускаемой после монтажа, не превышал износ при соосных валах. При рекомендуемой несоосности возникают незначительные изгибающие напряжения в валах σизг = 7 ÷ 12 кГ/см2 и небольшие дополнительные нагрузки на подшипники. Для технологического обеспечения допуски дифференцированы.

Введение разности в допусках при изготовлении агрегата и после монтажа на судне ∆δ = 0,05 ÷ 0,10 мм, ∆φ = 0,80 ÷ 0,85 мм/м достаточно для компенсации нарушения соосности валов механизмов за счет упругих деформаций общей фундаментной рамы при правильном выполнении транспортно-погрузочных и монтажных операций.

Технически обоснованные допуски после согласования с заинтересованными организациями оформлены в отраслевой нормали. Допуски в нормали взяты по наименьшему значению и равны:

Для палубных и других механизмов с упругими муфтами, которые на судне работают периодически, можно рекомендовать независимо от напряжений смятия упругих элементов допускаемую несоосность несколько большей величины:

Высокооборотные механизмы весьма чувствительны к несоосности валов. Центровку на судне механизмов с числом оборотов более n = 2 900 об/мин необходимо выполнять с несоосностью валов вдвое меньшей, чем указано для всех упругих муфт:

При сборке на заводе-изготовителе таких механизмов центровку валов следует выполнять с допусками:

Расширенные допуски не распространяются на судовые дизель-генераторы с упругими муфтами. Для дизель-генераторов увеличение несоосности ротора генератора и коленчатого вала двигателя более δ = 0,10 мм; φ = 0,15 мм/м может вызывать недопустимую упругую деформацию последнего, особенно кривошипа, ближайшего к упругой соединительной муфте, что ухудшает прочностные условия коленчатого вала двигателя.

Контроль соосности валов и окончательный монтаж всех вспомогательных механизмов следует производить на стапеле до спуска судна на воду.

Рекомендуется к прочтению: Монтажные операции, общие для всех вспомогательных механизмов на судне

Контроль прямолинейности коленчатого вала двигателя. Коленчатый вал является специфичной податливой деталью сложной формы, работающей с переменными динамическими нагрузками.

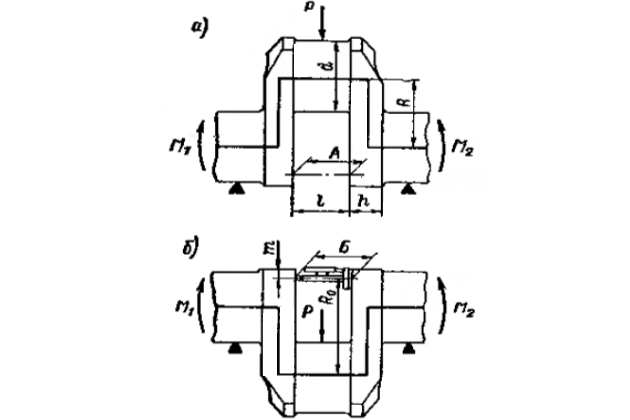

При монтаже дизель-генератора необходимо сохранить плотное прилегание шеек вала к рамовым подшипникам и прямолинейность коленчатого вала, достигнутые при укладке вала сборочном стенде. В статических условиях упругая деформация в кривошипах коленчатого вала двигателя дизель-генератора появляется под действием изгибающих моментов М1 и М2 (рис. 6), возникающих как при укладке вала в рамовых подшипниках (от влияния их несоосности), так и от веса P деталей шатунно-поршневой группы.

После спаривания двигателя с генератором эти моменты изменяются от влияния несоосности коленчатого вала двигателя и ротора генератора, а также от веса деталей соединительной муфты. Дополнительная упругая деформация коленчатого вала может появляться под влиянием деформаций корпуса судна, например, при спуске и в процессе транспортировки и погрузки, а также монтажа дизель-генератора. Упругие деформации коленчатого вала характеризуются упругим раскепом, который определяют как разность расстояний между щеками при диаметрально противоположных положениях кривошипа.

Раскеп вычисляют в горизонтальной и вертикальной плоскостях. Например, в верхнем крайнем положении расстояние между щеками кривошипа равно А (рис. 6, а), после поворота коленчатого вала на 180° – в нижнем крайнем положении кривошипа – расстояние изменилось до величины Б. Тогда раскеп, измеренный в вертикальной плоскости.

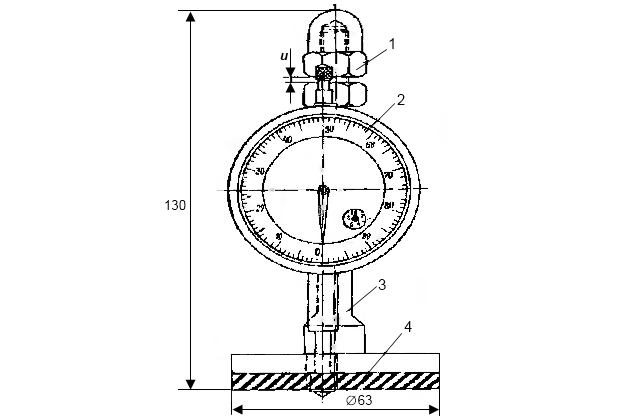

Деформации измеряют с помощью специального приспособления (рис. 7) с упругой опорой, по индикатору которого отсчитывают данные для вычисления раскепа.

1 – гайка-удлинитель; 2 – индикатор; 3 – корпус; 4 – подушка резиновая;

и – зазор регулируемый

Приспособление устанавливают на расстоянии m (рис. 6, б) от кромки щеки до крайнего нижнего положения (~7°) кривошипа, которое принимается за нулевое при установке индикатора и отсчете показаний. При измерениях коленчатый вал с приспособлением вращают ручным валоповоротным устройством.

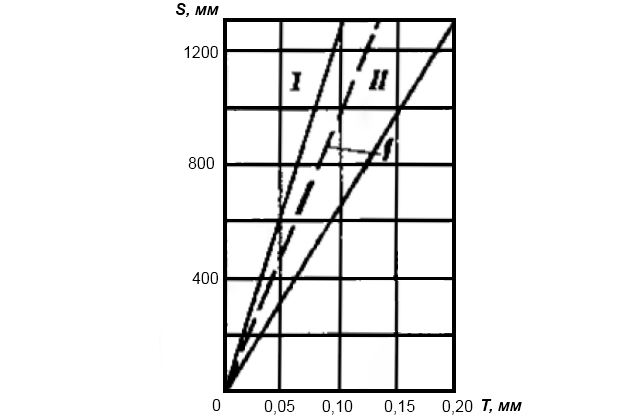

Величину допустимой упругой деформации коленчатого вала определяют по номограмме или задают в зависимости от хода поршня по эмпирической формуле:

где:

- S – ход поршня, мм.

Участки номограммы (рис. 8) характеризуют хорошее I и удовлетворительное II положения коленчатого вала.

При пользовании формулой (пунктирная прямая I на номограмме) допустимые раскепы находятся на участке, несколько превышающем хорошую укладку коленчатого вала. Однако если рассматривать коленчатый вал, как балку, то величина упругой деформации вала будет зависеть от изгибающего момента, жесткости шатунных шеек и щек, длины их деформируемых участков и места измерения деформаций. При этом величина изгибающего момента имеет линейную зависимость от хода поршня, а жесткость коленчатого вала изменяется по степенному закону.

Упругая деформация является причиной возникновения дополнительных нормальных напряжений в кривошипах коленчатого вала, которые опасны тем, что они знакопеременные. При допускаемых Подготовка дизелей к ремонтураскепах коленчатого вала величина этих напряжений не должна превышать σ = ±50 кГ/см2.

Величину нормальных напряжений, действующих в среднем сечении шатунной шейки вала, можно определить по эмпирической формуле:

где:

- T – упругий раскеп, см;

- – момент сопротивления шейки вала при изгибе, см3;

- к0 – постоянная вала, I/кГ.

Постоянная вала:

где:

- E = 2,1 · 106 кГ/см3 – модуль упругости материала коленчатого вала;

- Rx = R – 0,7d – длина деформируемого участка щеки, см;

- l′ = l + h – длина деформируемого участка шатунной шейки, см;

- R0 – расстояние от оси шатунной шейки до места измерения упругой деформации щек, см;

- R – расстояние между осями шатунной и рамовой шеек (рис. 6), см;

- – момент инерции щеки при изгибе, см4;

- – момент инерции шатунной шейки при изгибе, см4.

Раскеп может быть отрицательным, положительным и нулевым. Например, если разность расстояний T = А – Б < 0, то вертикальный раскеп будет отрицательным. При отрицательном раскепе ось коленчатого вала имеет выпуклость вверх, что ставит вал в лучшие прочностные условия. При эксплуатации дизель-генератора система коленчатый вал двигателя-ротор генератора за счет износа подшипников будет деформироваться в вертикальной плоскости, а раскеп будет уменьшаться, приближаясь к нулевому или переходя в положительный.

Укладка коленчатого вала должна производиться с отрицательным раскепом в вертикальной плоскости, а горизонтальный раскеп должен быть близким к нулевому. При перецентровке дизель-генератора на судне необходимо сохранить характер деформации коленчатого вала, достигнутый при укладке вала на сборочном стенде.

Эксперименты показали, что между несоосностью и раскепом имеется пропорциональная зависимость и за счет изменения несоосности можно регулировать упругую деформацию коленчатого вала.

Допуски на несоосность Обслуживание деталей судового двигателя внутреннего сгоранияколенчатого вала двигателя и ротора генератора следует выбирать с учетом оптимальной деформации коленчатого вала из условия, что вертикальный раскеп кривошипа, ближайшего к соединительной муфте, должен быть отрицательный, а горизонтальный – нулевой.

Контроль качества сопряжений шейки вала и подшипника скольжения. Качество сопряжения определяется плотностью прилегания шейки вала к нижнему вкладышу подшипника и величиной радиального (масляного) зазора между шейкой вала и верхним вкладышем подшипника.

Плотность прилегания проверяют щупом и на краску. Щуп толщиной 0,03 мм не должен проходить под шейку вала 3 (рис. 9) в местах сопряжения с нижним вкладышем (точки в, г). Отсутствие зазоров по щупу с обоих концов вкладыша позволяет считать, что вал лежит на подшипниках.

Рис. 9 Определение величины масляного зазора и плотности прилегания шейки вала к вкладышу подшипника скольжения

Для определения распределения поверхности контакта по длине шейки каждую шейку вала покрывают тонким слоем берлинской лазури. После проворачивания в подшипниках вал поднимают или выкатывают нижний вкладыш 5. Пятна краски должны распределяться равномерно по опорной поверхности вкладыша – по всей длине шейки и на 2/3 полуокружности (дуга аб). Количество пятен задают на 1 см2 или квадрат 25×25 мм рабочей поверхности вкладыша. При качественном прилегании должно быть не менее двух пятен на 1 см2 или не менее 9 пятен на квадрат со стороной 25 мм. После монтажа в результате деформации общей фундаментной рамы агрегата может наблюдаться отсутствие прилегания отдельных шеек к вкладышам или некачественный контакт. Для обеспечения качественного прилегания на краску шабрят баббит нижних вкладышей.

Радиальный зазор должен быть достаточным для надежного охлаждения маслом подшипника при вращении вала. Допускаемую величину масляного зазора задают в зависимости от диаметра шейки вала по эмпирической формуле:

где:

- d – диаметр шейки вала, мм.

Нижний предел относится к механизмам с числом оборотов вала n ⩽ 1 000 ÷ 1 500 об/мин; верхний предел – для более быстроходных механизмов, например турбомеханизмов с числом оборотов более 6 500 об/мин. Величину масляного зазора проверяют по свинцовым выжимкам. Зазор должен быть одинаковым по длине шейки. Свинцовую проволоку выбирают диаметром, равным примерно двум величинам ожидаемого масляного зазора.

Два-три кусочка проволоки 1 (рис. 9) длиной около 20 мм укладывают поперек шейки вала. Подшипник закрывают верхней крышкой 2 и равномерно обжимают гайки. После этого подшипник вскрываю и расплющенные проволочки осторожно снимаю с шейки вала. Толщину выжимок измеряют микрометром с ценой деления 0,01 мм. Величина масляного зазора равна средней толщине всех выжимок. Величину масляного зазора регулируют за счет изменения толщины (набора) прокладок 4 в разъеме между верхним и нижним вкладышами.

Читайте также: Монтаж, обкатка и испытания механизмов после ремонта

Контроль качества зубчатых соединений. Качество сопряжения зубьев в зацеплении характеризуется плотностью прилегания зубьев шестерни и колеса друг к другу и величиной бокового зазора между ними.

Плотность прилегания зубьев дает представление о равномерности распределения нагрузки на каждый зуб. Плотность прилегания в зацеплении проверяют обычно по контакту на краску или по натирам.

Пятном контакта называется часть боковой поверхности зуба колеса, на которой располагаются следы прилегания зубьев парной шестерни после вращения собранной передачи. Для определения величины пятна контакта зубья шестерни покрывают тонким слоем берлинской лазури и шестерню катают по колесу. По величине и характеру распределения пятен краски на сопрягаемых зубьях колеса судят о качестве зацепления.

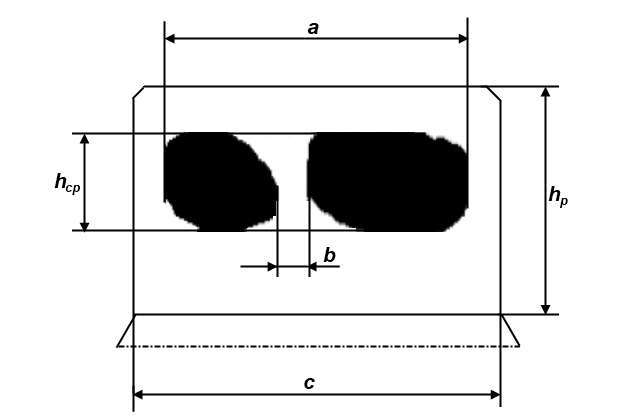

Плотность прилегания определяется относительными размерами контактного пятна в процентах по длине и высоте зуба (рис. 10).

Контакт по длине зуба:

где:

- a – расстояние между крайними точками следов прилегания, мм;

- b – разрывы между отдельными пятнами, превосходящие величину модуля, мм;

- c – длина зуба, мм.

Контакт по высоте зуба:

где:

- hср – средняя высота пятна прилегания по длине зуба, мм;

- hр – рабочая высота зуба, мм.

Нормы контакта в зацеплении зависят от степени точности изготовления зубчатых передач.

ГОСТ 1643-56 предусмотрено несколько степеней точности зубчатых передач, в зависимости от которых выбирают нормы контакта зубьев в зацеплении (табл. 2).

| Таблица 2. Допускаемое пятно контакта зубьев в зависимости от степени точности изготовления зубчатых соединений | |||

|---|---|---|---|

| Редуктор | Степень (класс) точности | Пятно контакта, % не менее | |

| по высоте зуба кв | по длине зуба кд | ||

| ГТЗА | 3 | 65 | 95 |

| 4 | 60 | 90 | |

| Вспомогательных механизмов | 5 | 55 | 60 |

| 6 | 50 | 70 | |

| 7 | 45 | 60 | |

| 8 | 40 | 50 | |

| 9 | 30 | 40 | |

| 10 | 25 | 30 | |

| 11 | 20 | 25 | |

Для улучшения качества сопряжения зубьев обычно величину пятна контакта по высоте зуба задают на один класс точности ниже (точнее), чем по длине зуба. Например, зубчатое зацепление редуктора турбогенератора изготовляют по 5-му классу точности, а контакт в зацеплении должен быть не менее 80 % по длине и 60 % по высоте зуба.

Редукторы Судовые вспомогательные механизмы и теплообменные аппаратывспомогательных механизмов имеют зубчатые соединения различных классов точности. Высокооборотные турбомеханизмы изготовляют по 5-му классу точности; малооборотные механизмы (шпили, брашпили и другие) имеют редукторы 7-8-го классов точности, тогда как зубчатые передачи механизмов с ручным приводом, например шланговые лебедки, изготовляют со значительно меньшей точностью. Зубчатые зацепления должны иметь пятно контакта, соответствующее классу точности изготовления редуктора каждого из этих механизмов.

Зазор боковой в зацеплении необходим для обеспечения нормальных условий смазки и исключения заклинивания зубьев при работе передачи. Это – зазор между сопряженными зубьями, обеспечивающий свободный поворот (качание) шестерни при неподвижном колесе. Величину гарантированного бокового зазора устанавливают независимо от степени точности передачи и рекомендуют принимать равной:

где:

- mn – модуль в нормальном сечении, мм.

Боковой зазор определяют в сечении, перпендикулярном профилю сопряженных зубьев.

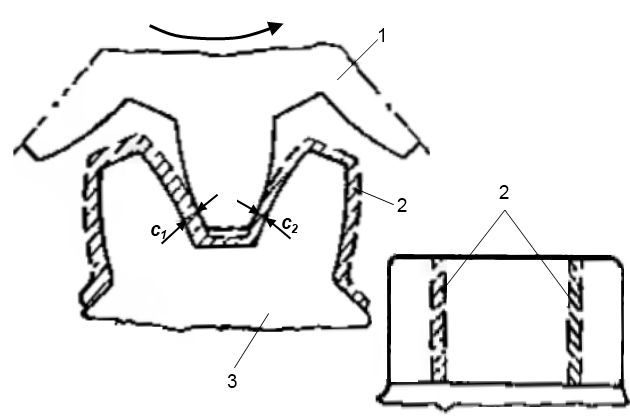

Для определения величины бокового зазора в зацеплении на 3-4 зуба колеса 3 (рис. 11) укладывают свинцовые проволочки 2.

Шестерню 1 прокатывают по колесу, и расплющенные проволочки осторожно снимают с зубьев. Толщину проволочек c1 и c2 измеряют микрометром. Суммарный зазор, c = c1 + c2 должен быть равномерным по длине зуба и не превышать допускаемой величины. Исправление зацепления в судовых условиях – сложная операция. Трудности связаны с необходимостью шабровки и обработки зубьев, а также обкатки передачи для получения требуемого пятна контакта и зазоров.

Метод контроля без разборки агрегата

Контроль фактических нагрузок на фундамент от веса агрегата. Рассмотренные выше методы контроля деформаций отличаются значительной трудоемкостью и требуют частичной разборки механизмов, что нежелательно в судовых условиях.

Особые трудности, связанные с измерениями, возникают при монтаже крупногабаритных вспомогательных механизмов, например, турбо- и дизель- генераторов большой мощности, у которых требования к точности монтажа высокие, а необходимая жесткость общей фундаментной рамы не обеспечивается.

Марков А. П. разработал и внедрил метод контроля монтажа по фактическим нагрузкам на опорную поверхность фундамента от веса агрегата, что не требует разборки механизмов, повышает качество монтажа и снижает его трудоемкость.

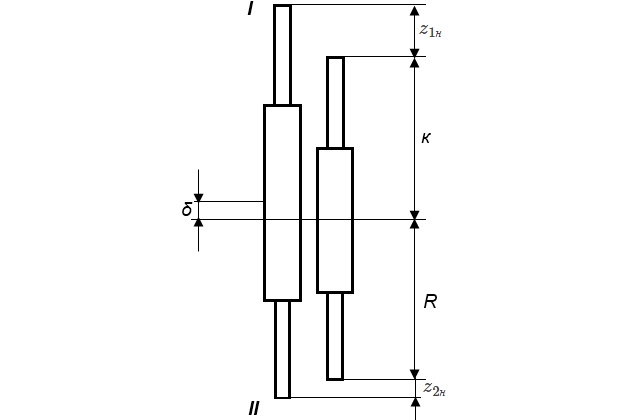

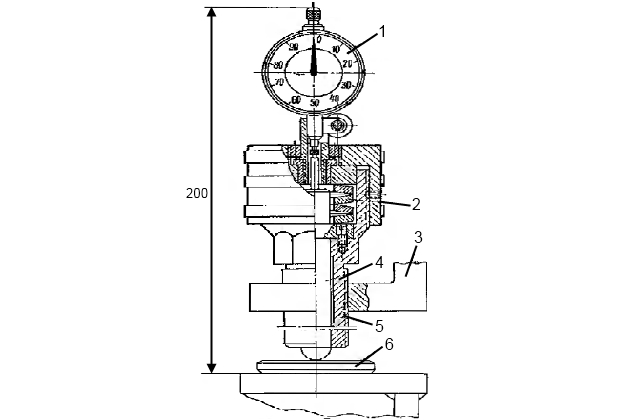

Нагрузки измеряют и регулируют при помощи динамометров (рис. 12), принцип работы которых основан на определении нагрузки по величине деформации упругого элемента – пакета тарельчатых пружин 2.

Величину сжатия пружин показывает индикаторная головка 1 с ценой деления 0,01 мм. Хвостовая часть 5 динамометра имеет резьбу, соответствующую резьбе специальных отверстий в фундаментной раме 3.

Для установления зависимости деформации пружин от нагрузки каждый динамометр тарируют в лаборатории и строят график, по которому в зависимости от показаний индикатора определяют нагрузку на динамометр.

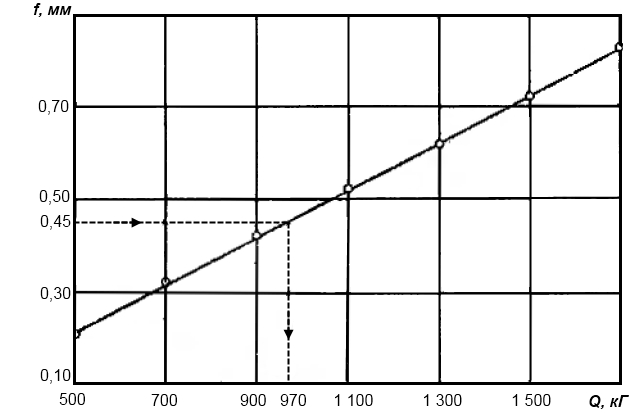

На рис. 13 приведены результаты тарирования динамометра, рассчитанного на работу при нагрузках от 500 до 1 700 кГ.

Из графика видно, что при деформации пружин f = 0,45 мм нагрузка на динамометр равна 970 кГ. Работая, динамометрами действуют, как отжимными болтами. При вворачивании динамометров механизм поднимается и нагрузка через каленые прокладки 6 и шток 4 (рис. 12) передается пакету пружин, величину деформации которых показывает стрелка индикатора. Количество динамометров выбирают из условия, чтобы нагрузка на каждый из них была не менее 500 кГ. Динамометры должны быть расставлены по периметру рамы таким образом, чтобы исключались местные деформации рамы между соседними динамометрами.

Тренировочный Delta тест онлайн для мотористов

Принцип контроля качества монтажа механизмов, предусматривающий регулирование нагрузок по опорной поверхности судового фундамента, заключается в следующем. На заводе-изготовителе после окончания сборки и испытания механизма в отверстия рамы заворачивают динамометры. Механизм поднимают на динамометрах над опорной поверхностью стенда на одинаковую величину, например равную 0,6 ± 0,02 мм. При этом нижняя опорная поверхность, рамы механизма остается параллельной опорой поверхности сборочного стенда, благодаря чему сохраняется точность стендовой сборки механизма. Нагрузки на динамометры в таком положении механизма фиксируют и заносят в формуляр механизма. Эти записи служат контрольными величинами при монтаже механизма на судне.

Точность стендовой сборки механизма сохраняется при следующих отклонениях нагрузок ∆Q на каждый динамометр от стендовых величин:

- для нагрузок Q ⩽ 1 500 кГ:

- для нагрузок Q1 > 1 500 кГ:

При монтаже механизма на судне распределение нагрузки на опорную поверхность фундамента воспроизводят по формулярным данным. При сохранении допускаемой разницы в нагрузках на судне и на стенде исключаются деформации рамы механизма и сохраняется взаимное расположения валов и контакт зацепления.

Монтаж агрегата с контролем деформаций по нагрузкам на динамометры имеет следующие преимущества:

- простота исполнения и минимальная трудоемкость контроля отсутствия деформаций;

- отсутствие разборки механизмов агрегата;

- обеспечение повторяемости стендовой сборки при монтаже на судне без дополнительных слесарно-пригоночных операций;

- возможность контроля распределения нагрузок на опоры агрегата, что особенно важно для равномерной загрузки амортизаторов.

Изложенный метод контроля наиболее перспективный и применяется при монтаже крупных агрегатов, которые состоят из двух-трех механизмов, собранных на общей фундаментной раме.

Контроль вибраций механизма

При современных требованиях к качеству сборки и монтажа механизмов акустический контроль обязателен для всех судовых механизмов. Оценку качества монтажа при работе механизмов можно производить по уровню звуковых вибраций, измеренных в децибелах, и по амплитудам механических колебаний в миллиметрах.

Звуковые вибрации характеризуются общим уровнем и спектральным составом.

Общий уровень зависит от общего акустического состояния механизма. Вибрации различной интенсивности возникают не только на основной частоте, но и на частотах, кратных ей. Совокупность отдельных частотных составляющих образует спектр вибраций. Причинами вибраций могут быть силы различного происхождения, величина и характер действия которых определяется конструкцией механизма, технологическими неточностями изготовления, сборки и монтажа, а также условиями эксплуатации. Например:

- колебания механического происхождения вызывают действие инерционных и неуравновешенных сил;

- процессы, связанные с соударением деталей;

- силы трения скольжения и качения в узлах механизма и др.

Несоосность валов вызывает вибрации, амплитуды которых в значительной степени пропорциональны величине смещения валов. Как показали эксперименты, увеличение общего уровня вибраций при соединении валов упругой муфтой происходит за счет интенсивного роста низкочастотных составляющих спектра.

Нормы вибраций. Различают санитарные и технические нормы вибраций. Санитарные нормы определяют необходимый для нормальной длительной эксплуатации уровень вибраций механизма, превышение которого отрицательно сказывается на физиологии человека.

Санитарное нормирование выполняют по двум направлениям:

а) ограничение звуковых вибраций механизма, как источника шума; для этого исключают в механизме источники повышенных вибраций в области средних и высоких частот;

б) ограничение передачи вибраций непосредственно на организм человека через судовой фундамент.

Технические нормы вибраций определяют возможный на данном этапе развития техники и технологии уровень, до которого могут быть снижены вибрации механизмов. Это вибрации, присущие данному механизму, независимо от типа крепления на судне.

Снижение вибраций неразрывно связано с улучшением конструкции и технологии изготовления механизмов и является прогрессивным мероприятием.

Нормы вибраций выражают в децибелах по общему уровню и спектральному составу (акустические нормы) и по амплитудному значению (в миллиметрах). Например, при испытаниях на судне общий уровень вибраций турбонасоса не должен превышать L = 97 дб. Амплитуда механических колебаний должна быть не более 0,05 мм.

Аппаратура для акустического контроля механизмов. Вибрации распространяются на большой диапазон частот от низких до высоких, которые составляют десятки тысяч герц.

Наибольшей точностью и сложностью отличается аппаратура для измерения звуковых вибраций. Принцип действия этой аппаратуры основан на электрических методах измерения механических колебаний тела.

Измерительный тракт состоит из трех частей:

- датчика, оформленного в виде виброщупа;

- измерителя вибраций;

- анализатора.

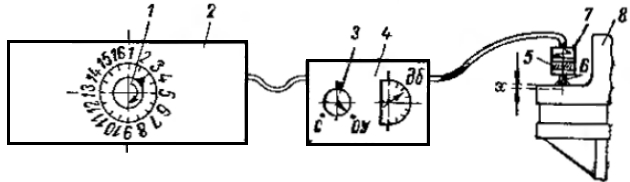

Для определения общего уровня вибраций достаточно иметь датчик и измеритель вибраций. Преобразование механических колебаний в электрические происходит в виброщупе 7 (рис. 14), в котором имеется чувствительный к переменным деформациям пьезоэлемент 5, например титанат бария, сегнетова соль и др.

1 – переключатель полос; 2 – фильтр полуоктавный ПФ-1; 3 – переключатель; 4 – измеритель вибраций ИВПШ; 5 – пьезоэлемент; 6 – шпилька; 7 – виброщуп; 8 – лапа механизма;

ОУ – общий уровень вибраций; С – спектральный состав

Пьезоэлемент реагирует на вибрационные ускорения

поверхности Уровень вибраций по ускорению в децибелах определяется формулой 16.x:

где:

- – эффективное значение ускорений вибрации, см/сек2;

- см/сек2 – значение ускорения вибраций, принятое за начало отсчета.

Вибрация поверхности, на которой установлен вибродатчик, передается пьезоэлементу, который под действием инерционной массы начинает испытывать переменные деформации с частотой вибрации. В результате на гранях пьезоэлемента возникают электрические заряды переменной частоты, которые усиливаются в измерителе вибраций и фиксируются стрелочным прибором, отградуированным в децибелах. Для определения общего уровня вибраций используют измеритель вибрации типа ИВПШ 4 (рис. 14) и приборы датской фирмы Брюль и Къер (рис. 15).

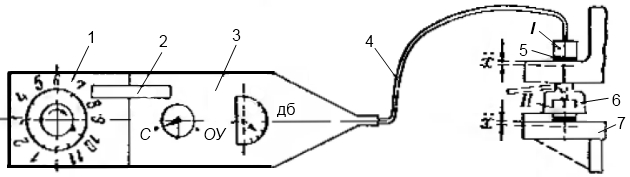

1 – фильтр октавный; 2 – плата; 3 – измеритель уровня звукового давления; 4 – провод электрический; 5 – пластилин; 6 – амортизатор; 7 – фундамент судовой;

I – положение виброщупа при измерении вибраций лапы; II – положение виброщупа при измерении вибраций судового фундамента

Для спектрального анализа вибраций в измерительный тракт вводят третий прибор – анализатор или электрический фильтр, который может быть октавным и полуоктавным.

Фильтр полуоктавный 2 (рис. 14) типа ПФ-1 имеет 16 полос пропускания и в совокупности с измерителем вибрации ИВПШ позволяет выполнять анализ с точностью 4 дб. При частотном анализе переключатель 3 из положения ОУ (общий уровень) переводят в положение С (спектральный состав). Полосы пропускания фильтра 2 включаются последовательно путем поворота переключателя I в положения 1-16. Недостатком такого измерительного тракта является большой вес до 33 кГ, большие габариты приборов и неудобство пользования выброщупом, который необходимо прижимать при работе рукой или наворачивать на шпильки 6, приваренные к лапе 8 механизма.

Указанные недостатки привели к ограниченному распространению этих приборов на судах.

Фильтр октавный 1 (рис. 15) фирмы Брюль и Къер состоит из 11 октавных полос пропускания. Фильтр в совокупности с прецизионным измерителем уровня звукового давления 3 образует портативный звуковой анализатор весом 7 кГ. Фильтр смонтирован в небольшом корпусе и привинчивается к измерителю уровня звукового давления, электрическое соединение с которым выполнено платой 2. Точность измерений такой аппаратурой составляет ±2 дб.

Измерительный тракт прост и удобен в работе, имеет небольшой вес. При анализе вибраций щуп не нужно держать рукой и не требуется специально обработанной площадки для щупа. Щуп имеет магнитный прижим и с вибрирующей поверхностью соприкасается через слой пластилина 5. Датские приборы широко применяются для измерения вибраций на судах.

Для амплитудного контроля вибраций применяют механические вибрографы (тостограф, виброметр ВР-1), с помощью которых определяют размах (двойную амплитуду) и частоту колебаний независимо от типа крепления механизма. Контролю подвергают наиболее вибрирующие узлы механизма: подшипники, выхлопные патрубки и другие, колебания которых не должны превышать допустимую величину.

Будет интересно: Требования к монтажу вспомогательного оборудования и механизмов устройств судна

Методика контроля звуковых вибраций на судне. Измерение вибраций отличается большой трудоемкостью и поэтому его совмещают с режимными испытаниями механизмов в период швартовных и ходовых испытаний, когда механизмы работают на номинальном режиме. Объем акустического контроля на судне должен быть минимальным. Измерения производят в фиксированных точках механизма с учетом помех вибраций. Величина общего уровня и спектральный состав помех вибрации неработающего механизма определяется при включении всех механизмов судна, которые функционально связаны с испытываемым или могут влиять на его вибрации.

Объем и характер контроля зависят от типа узлов крепления механизма к фундаменту.

Механизм с жестким креплением к фундаменту. При контроле серийных механизмов определение общего уровня и спектрального состава вибраций производят в одной точке (рис. 14) на лапе механизма. Эта точка имеет наибольший общий уровень вибрации и ее положение устанавливают в результате расширенных акустических испытаний механизма на стенде. Измерения производят в направлении, перпендикулярном опорной поверхности лапы механизма. Результаты испытаний не должны превышать стендовых величин, записанных в формуляре механизма.

Механизм с амортизированным креплением к фундаменту. В этом случае ограничивают не абсолютные значения вибраций, а перепад ∆L (разность) вибраций лап механизма и судового фундамента. Общий уровень вибраций механизма Lм измеряют на раме рядом с болтами крепления агрегата к амортизатору 6 (рис. 15) – положение виброщупа I в направлении, перпендикулярном опорной поверхности. Количество точек измерения равно числу амортизаторов. Аналогично измеряют общий уровень вибраций Lф судового фундамента 7 в точках, расположенных рядом с каждым амортизатором (положение виброщупа II).

По каждому амортизатору определяют величину перепада вибраций ∆L = Lм – Lф, который не должен превышать стендовых данных. В одной точке механизма с максимальным по общему уровню перепадом вибраций выполняют анализ спектра вибраций. Огибающая спектра на графике не должна выходить за пределы стендовых величин, записанных в формуляре механизма.

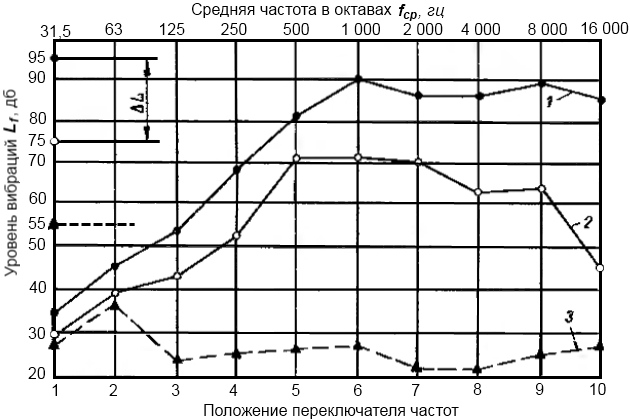

На рис. 16 в качестве примера приведены результаты акустического контроля турбонасоса, имеющего амортизированное крепление к судовому фундаменту.

1 – спектральные составляющие вибраций лапы насоса; 2 – спектральные составляющие вибраций судового фундамента; 3 – помехи вибраций, измеренные на лапе механизма

На графике по оси ординат показаны общие уровни вибраций:

- лапы механизма Lм = 95 дб;

- точки фундамента Lф = 75 дб;

- помех вибрации на лапе механизма Lп = 55 дб.

Спектр вибраций представляет собой график, построенный в координатах: частота fср (в гц) откладывается по оси абсцисс, а уровень вибраций (в дб) – по оси ординат. На графике приведены кривые 1 и 2, которые показывают спектральный состав точек механизма и фундамента на одном из амортизаторов, на котором перепад вибраций по общему уровню наибольший из всех амортизаторов ∆Lmax = 95 – 75 = 20 дб. Кривая 3 показывает спектральный состав помех вибраций на лапе механизма.

При контроле вибраций на судне, зная по спектру вибраций частоту возмущающей силы, можно выяснить источник и причину вибрации. Сравнивая со стендовыми данными результаты акустического контроля на судне, находят новые источники вибраций, связанные с монтажом механизма на судне.