Монтаж вспомогательных механизмов включают в себя ряд работ, которые могут различаться в зависимости от конкретных вспомогательных механизмов на судне и требований к их установке. Важно соблюдать все нормы безопасности и процедуры, чтобы обеспечить безаварийную эксплуатацию судна и его оборудования.

- Подготовка баз для монтажа механизмов

- Понятие о монтажных базах

- Подготовка общей технологической базы

- Подготовка местной технологической базы

- Транспортировка и погрузка механизмов на судно

- Определение положения механизмов на судне

- Выбор конструкции и установка компенсирующих звеньев

- Материал и размеры компенсирующих звеньев

- I тип. Компенсирующие звенья неметаллические

- II тип. Компенсирующие звенья металлические жесткие

- III тип. Компенсирующие звенья резино-металлические упругие

- Крепление механизмов на фундаменте

- Расчет количества призонных болтов

- Технология крепления механизмов

Анализ технологических процессов на монтаж судовых механизмов показывает, что любой технологический процесс включает в себя шесть общих этапов (табл. 1).

Некоторые этапы состоят из нескольких операций, например крепление механизма включает операции:

- разметку и сверление отверстий в фундаменте;

- развертывание отверстий;

- подрезку полок фундамента и затяжку болтов.

Рассмотрим подробно каждый этап монтажа механизмов.

Подготовка баз для монтажа механизмов

Понятие о монтажных базах

При формировании корпуса судна на стапеле основной базой служат три взаимно перпендикулярные плоскости:

- диаметральная,

- основная,

- мидель-шпангоута.

Монтаж вспомогательных механизмов выполняется на судовых фундаментах, которые принимают за базовую конструкцию. Для упрощения монтажа механизмов на фундаментах наносят разметочные риски, которые материализуют плоскости, параллельные основным базирующим плоскостям судна. Эти риски одновременно служат ориентирующими элементами при установке фундаментов на судне. Вспомогательные механизмы и работа суднаВспомогательные механизмы должны иметь на фундаментной раме продольные и поперечные осевые риски, положение которых соответствует геометрическим осям агрегата.

Совокупность поверхностей, рисок и других ориентирующих элементов, относительно которых определяется положение механизма на судне, образует технологическую монтажную базу. Монтажные базы удобно разделить на общие и местные. Общей монтажной базой будем называть ориентирующие элементы, связанные непосредственно с корпусом судна и условно образующие неподвижную систему координат. При установке вспомогательных механизмов в общую монтажную базу входят опорная поверхность и разметочные риски судового фундамента. При отсутствии рисок в качестве ориентирующих элементов общей базы используют продольные и поперечные торцы полок или приварных планок фундамента.

Местную монтажную базу образуют ориентирующие элементы (опорные поверхности и осевые риски), принадлежащие устанавливаемому агрегату. При отсутствии на агрегате вынесенных осевых рисок в качестве ориентирующих элементов местной базы используют продольные и поперечные торцы, а также отверстия фундаментной рамы или лап агрегата.

Положение механизмов на судне можно легко определять путем совмещения подвижных координат: ориентирующих элементов местной базы механизма с неподвижной системой координат – общей базой фундамента. Как и в общем машиностроении, технологическая операция определения положения механизма на фундаменте с использованием баз может быть названа базированием механизма.

Использование баз значительно упрощает монтаж механизмов, делая их положение на судне точнее и стабильнее. Правильный выбор технологических баз способствует сокращению трудоемкости монтажа механизмов и подводимых к ним трубопроводов.

Подготовка общей технологической базы

Тщательная подготовка общей монтажной базы предупреждает возможные трудоемкие переделки судовых фундаментов, необходимость в которых выявляется после погрузки и окончательного определения положения механизма на фундаменте.

Подготовка общей базы состоит из следующих работ:

- проверки наличия осевых рисок на фундаменте;

- проверки правильности установки фундамента на судне;

- обработки опорных поверхностей фундамента.

Фундаменты изготовляют в пределах допусков на размеры и устанавливают с допускаемыми смещением и непараллельностью опорных поверхностей относительно базовых плоскостей судна. До погрузки механизмов фундаменты грунтуют и окрашивают.

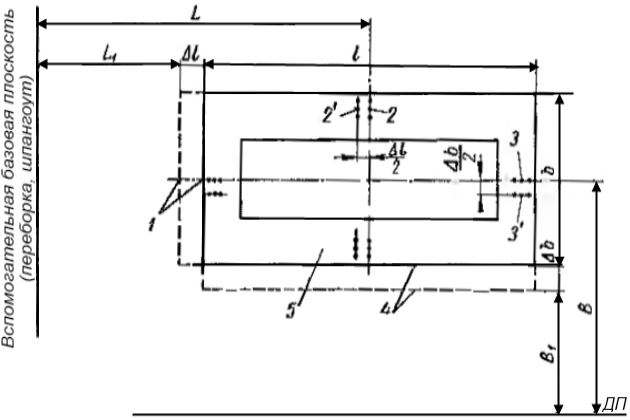

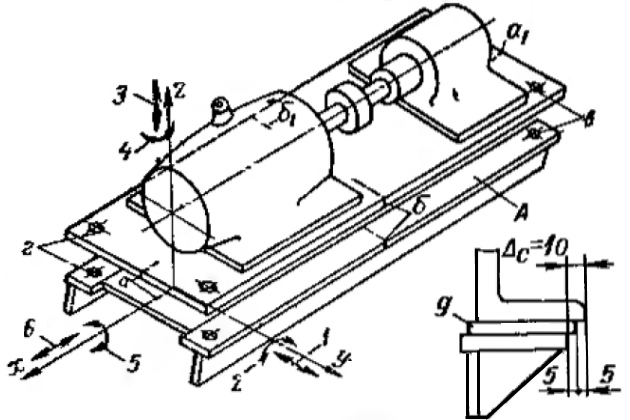

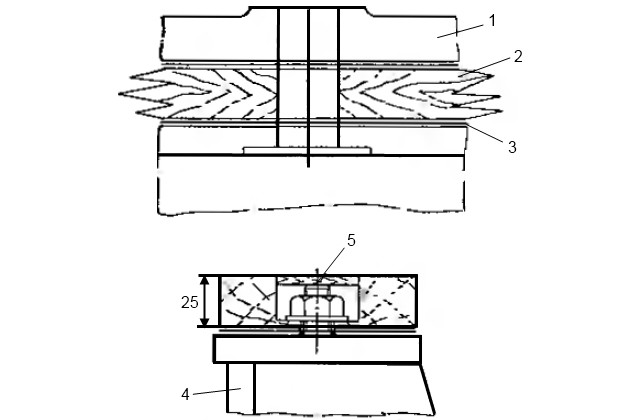

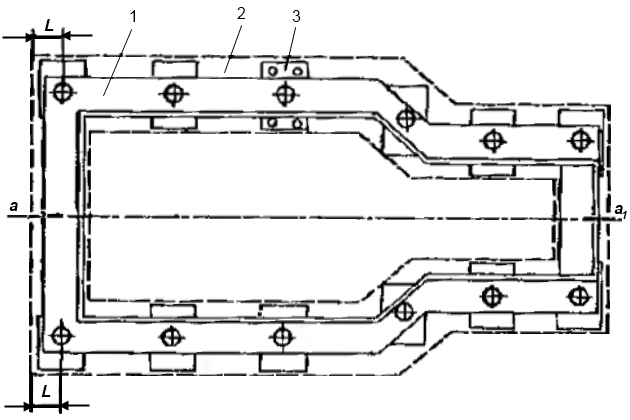

Проверка установки фундамента на судне. Положение фундамента на судне задается расстояниями L, B и H от опорной поверхности 5 (рис. 1) и осевых рисок 2, 3 фундамента до основных базовых плоскостей или Технологичность конструкций корпуса суднаконструкций судна (переборок, шпангоутов и др.), принятых за базу отсчета.

При отсутствии осевых рисок расстояния L1 и B1 измеряют от поперечных 1 и продольных 4 торцов фундамента, что менее точно, так как торцы имеют местные неровности и недостаточно тщательно обработаны.

Неточности в изготовлении фундаментов могут приводить к перемещению осевых рисок из положения 2 и 3 в положение 2′ и 3′ на величины, равные половине допустимых отклонений длины или ширины фундамента. Допускаемые отклонения в размерах фундамента зависят от длины опорной поверхности и составляют по длине ∆l от +10 до -5 мм; ширина фундамента может быть только увеличена на ∆b = 5 мм (рис. 2).

При установке на судне допускают следующие линейные и угловые отклонения координат фундамента (см. рис. 2):

- Расстояния L, B от фундамента до базовых конструкций, материализующих плоскости Справочные показатели для проектирования судового мидель-шпангоута. Приложениемидель-шпангоута и диаметральную, могут отличаться от заданных в чертеже на ∆L = ∆B = ±10 мм.

- Расстояние H по высоте от опорной поверхности фундамента до основной плоскости судна может изменяться на различную величину в зависимости от типа компенсирующего звена между механизмом и фундаментом. При установке механизмов на амортизаторы, которые имеют при изготовлении расширенный допуск на высоту, допускается наибольшее отклонение, равное ±10 мм, а при других конструкциях компенсирующих звеньев допуск меньше: +2 > ∆H ⩽ -6 мм.

- Угловые отклонения (непараллельность) опорной поверхности фундамента соответствующим базовым плоскостям судна, например относительно основной плоскости, зависят от длины поверхности и могут составлять не более H2 – H1 = 10 мм.

Погрешности изготовления и установки делают положение фундамента на судне не стабильным (заштрихованная область на рис. 2).

Оценим приближенно величину максимально возможного отклонения координат фундамента от заданного положения по формуле:

где:

- ∆изг – изменение положения осевых рисок на фундаменте вследствие одностороннего распределения допуска на длину или ширину фундамента; для удобства расчета примем:

- – погрешность разметочных работ в цехе при нанесении осевых рисок на фундамент; принимаем по данным:

- ∆и – погрешность измерений при установке фундамента на судне; примем:

- ∆у – допускаемые отклонения координат при установке фундамента на судне; согласно нормали:

Погрешность установки фундамента, например по длине судна,

На такую же значительную величину положение фундамента может изменяться по ширине судна.

Отклонения в положении фундамента переносятся на устанавливаемый механизм и делают его положение на судне не стабильным.

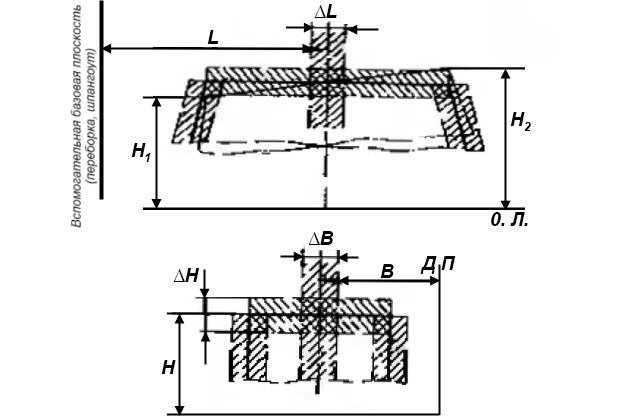

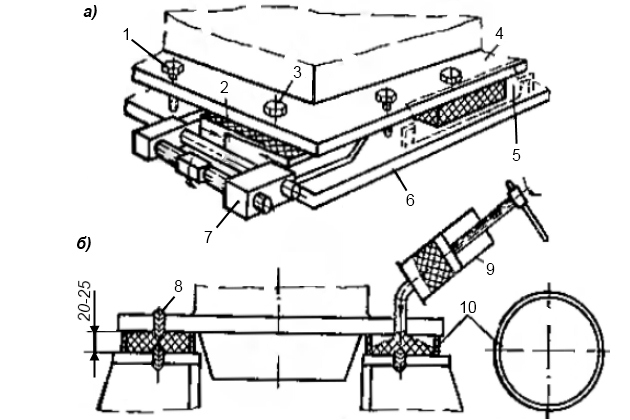

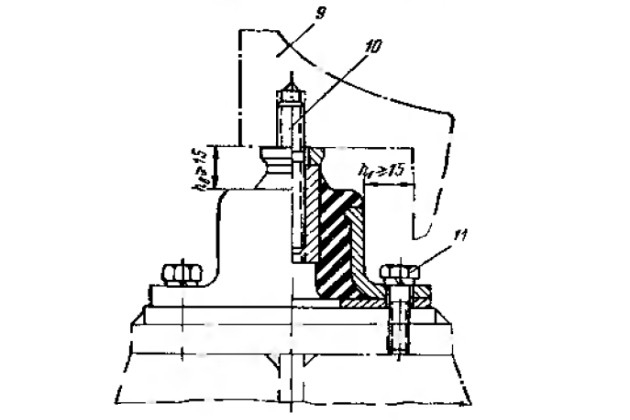

При установке фундаментов под механизмы, имеющие крепление в двух плоскостях, необходима строгая координация опорных поверхностей одного фундамента относительно другого (рис. 3).

а – фундамент под механизм на амортизаторах; б – фундамент под механизм на жестких прокладках

В зависимости от конструкции фундамента нужно выполнить следующие дополнительные требования:

- расстояния А и Б (рис. 3, а) от опорной поверхности и оси основного горизонтального фундамента 1 до опорной поверхности и середины дополнительного вертикального фундамента не должны отличаться от номинального значения более ±3 мм;

- несоосность δ приемного патрубка 3 (рис. 3, б) и фундамента 2 под опорные лапы механизма допускается 2-5 мм в зависимости от типа крепления механизма;

- расстояние Г между опорными поверхностями патрубка и фундамента может изменяться от +4 до -8 мм;

- опорная поверхность фланца приемного патрубка должна быть горизонтальной, допускается отклонение не более 5′.

Обработка опорной поверхности фундамента. Опорную поверхность фундамента обрабатывают для обеспечения качественного сопряжения компенсирующих звеньев с фундаментом. Уменьшение площади обработки достигается привариванием отдельных планок к полкам фундамента.

Обработка всех планок или полок фундамента в одну плоскость не требуется, но должна быть обеспечена плоскостность каждой отдельной планки при шероховатости поверхности не грубее 4-го класса чистоты.

Фундаменты обрабатывают в цехе на станке или на судне переносными фрезерными станками и пневматическими шлифовальными машинами. При использовании пластмассовых или деревянных прокладок полки не имеют приварных планок и только зачищаются пневматической шлифовальной машиной от окалины и ржавчины до металлического блеска.

Предлагается к прочтению: Требования к монтажу вспомогательного оборудования и механизмов устройств судна

Отступления от общей плоскостности нормируются в виде допускаемых уклона и ступенчатости полок и приварных планок фундамента в продольном и поперечном направлениях. При проверке фундаментов корпус судна не должен иметь крен и дифферент более ±2 мм, допустимые при постройке.

Отклонения по высоте фундамента компенсируют прокладками, в зависимости от конструкции которых предъявляют различные требования к качеству обработки фундаментов.

Плоскостность опорной поверхности проверяют плитой на краску или линейкой и щупом.

При проверке на краску пятна краски должны равномерно распределяться по всей поверхности с числом пятен не менее 10 на квадрат со стороной 25 мм. При проверке с помощью линейки и щупа пластинка щупа толщиной 0,10 мм не должна проходить между проверяемой поверхностью и линейкой. Разрешается на длине до 30 мм местное прохождение пластинки щупа толщиной 0,15 мм.

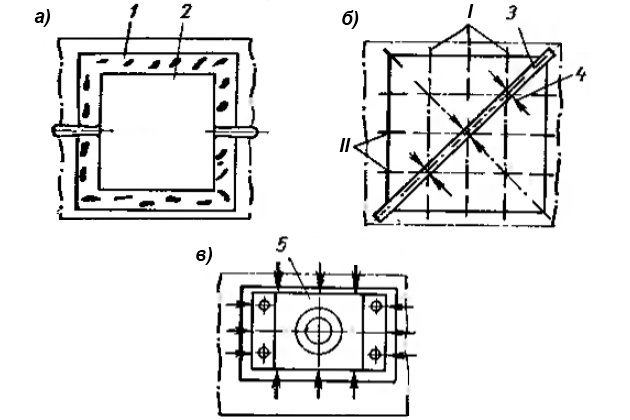

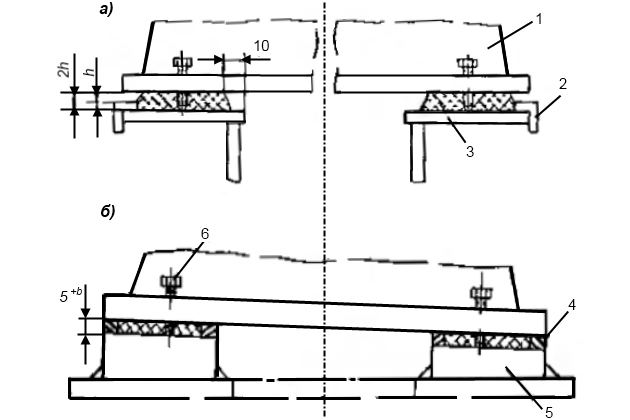

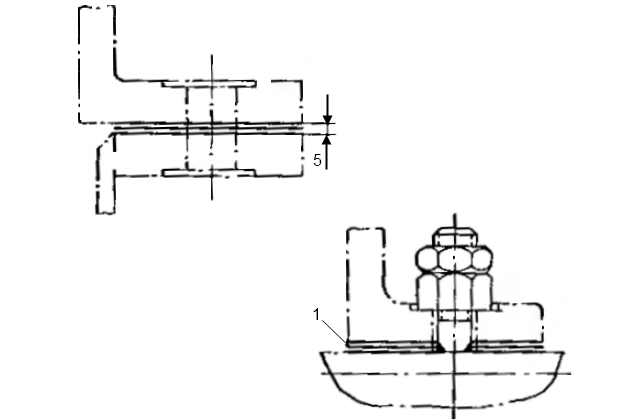

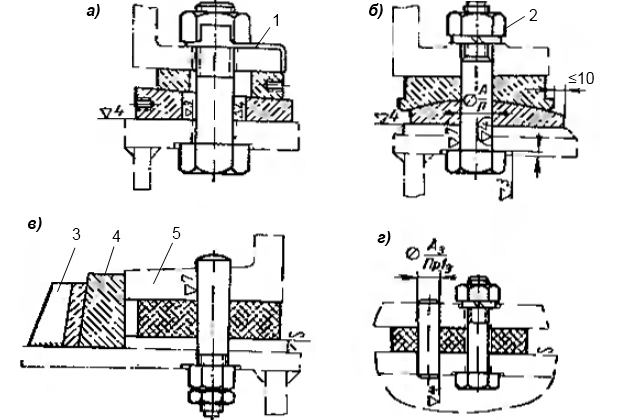

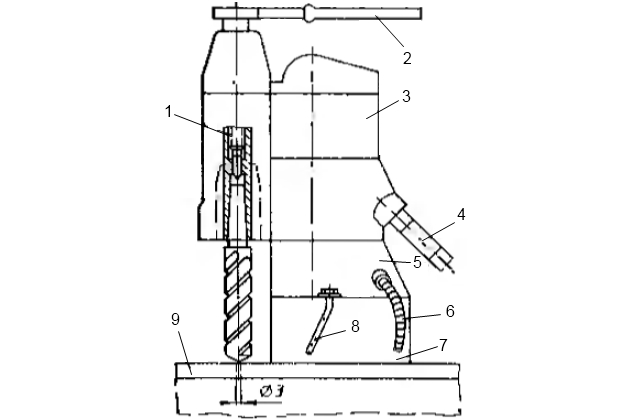

Контроль плоскостности плитой на краску (рис. 4, а) производится так.

а – плитой на краску; б – линейкой и щупом; в – амортизатором и щупом

Поверочную плиту 2 покрывают тонким слоем берлинской лазури и, плотно прижимая, перемещают по поверхности приварной планки 1 фундамента. При качественной обработке пятна краски равномерно распределяются по обработанной поверхности. Проверка на краску носит субъективный характер и зависит от того, какую толщину слоя лазури нанесет рабочий на поверочную плиту.

Контроль плоскостности линейкой и щупом (рис. 4, б) более технологичен, чем плитой на краску. Поверочную линейку 3 перемещают по обработанной поверхности в поперечном I, продольном II и диагональном направлениях. В этих положениях линейки пластинка щупа 4 толщиной 0,10 мм не должна проходить между линейкой и поверхностью.

Для амортизированных механизмов разрешается использовать в качестве эталона штатный амортизатор (рис. 4, б) при условии, если неплоскостность опорной поверхности подошвы амортизатора не превышает 0,10 мм. При проверке плоскостности амортизатор 5, свободно установленный на обработанную поверхность приварной планки фундамента, должен плотно без качаний прилегать к планке. Между подошвой амортизатора и поверхностью планки не должен проходить щуп толщиной 0,50 мм для амортизаторов типа АКСС и 0,20 мм для амортизаторов других типов.

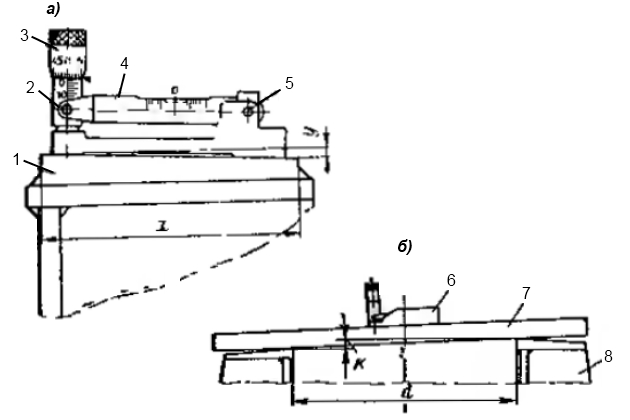

Уклон планок (рис. 5, а) или каждой полки при обработке фундамента выполняется в наружную сторону для установки клиньев и сферических прокладок и должен находиться в пределах от 1/50 до 1/150 или от 7 до 20 мм на метр ширины планки.

1 – планка; 2, 5 – цапфы; 3 – устройство микрометрическое; 4 – трубка с ампулой; 6 – уровень; 7 – линейка; 8 – полка фундамента

Для измерения уклона используется различная оснастка.

Величина искомого уклона определяется по формуле:

где:

- y – отклонение опорной поверхности от горизонтального положения;

- x – ширина планки.

Уклон планок удобно определять при помощи микрометрического уровня с ценой деления отсчетного устройства 0,10 мм/м. Уровень позволяет измерять уклоны в обе стороны от горизонтали до ±30 мм/м. Вращая барабан микрометрического устройства, приводят трубку уровин в горизонтальное положение. Величину уклона планок определяют по шкалам отсчетного устройства. Например, при положении уровня на рис. 5, а уклон планки составляет 10 мм на 1 м.

Ступенчатость полок (рис. 5, б) определяет величину смещения в вертикальной плоскости одной полки относительно другой и допускается не более к = ±5 мм. Ступенчатость проверяется линейкой с уровнем, накладываемой поперек фундамента на две противоположные полки. Уклон линейки удобно определять уровнем микрометрическим с пересчетом по формуле:

где:

- c – показания уровня, мм/м;

- d – расстояние между полками фундамента, м.

Продольный уклон полок (рис. 6) в зависимости от длины опорной поверхности фундамента разрешается до величины m = 5 мм.

Уклон проверяют линейкой 1 с уровнем 2, накладываемой вдоль каждой полки. Линейку устанавливают в положение, параллельное опорной поверхности полки, а затем по уровню определяют уклон. Величина m характеризует уклон полки в продольном направлении и вычисляется по показаниям уровня, пересчитанным на длину линейки.

Ступенчатость приварных планок (рис. 6) каждой полки в продольном направлении допускается не более n = 3 мм. Ступенчатость определяют при помощи поверочной линейки, которую необходимо установить параллельно поверхности полки фундамента таким образом, чтобы одной из опор линейки была самая высокая планка. Зазоры n1 и n2 определяют величину ступенчатости планок.

Подготовка местной технологической базы

Подготовка местной монтажной базы не вызывает затруднений и состоит в проверке наличия осевых рисок на механизме, расконсервации и проверке отсутствия механических повреждений опорных поверхностей механизма, сопрягаемых с фундаментом.

При изготовлении опорные поверхности лап и фундаментных рам должны находиться в одной общей плоскости и обработаны с шероховатостью не грубее 4-го класса чистоты.

Места прилегания гаек и шайб фундаментных болтов должны быть подрезаны с соблюдением перпендикулярности подрезаемой поверхности к оси отверстия.

Транспортировка и погрузка механизмов на судно

Основным требованием при транспортно-погрузочных операциях является обеспечение отсутствия деформаций механизмов.

Механизмы должны поступать на монтаж с установленными заглушками на отверстия и фланцы патрубков. Это поможет избежать попадания в механизм посторонних предметов. Обычно арматуру и приборы, которые мешают погрузке и могут быть повреждены, снимают и маркируют с указанием номеров заказа и механизма.

Наиболее трудно обеспечить отсутствие деформаций механизмов, агрегатированных на общей фундаментной раме большой длины и относительно малой жесткости. Механизмы, агрегатированные в одном корпусе и с помощью промежуточной центрующей конструкции, не испытывают заметных деформаций при транспортировке и погрузке на судно.

Погрузку механизмов на судно выполняют краном. Перемещение механизмов такелажниками внутри судна пока еще остается недостаточно механизированной и трудоемкой операцией. Средства механизации элементарные: тали и балки различной грузоподъемности, настилы и катки.

Для погрузки механизмов завод-изготовитель предусматривает специальные отверстия в раме, обухи и приливы, за которые необходимо стропить механизм; разрабатывает специальные приспособления и схемы погрузки, применение которых уменьшает деформации механизмов. Степень деформаций зависит от жесткости агрегата, схемы погрузки его на судно и величины динамических усилий при подъеме и опускании механизмов краном. Большие затруднения возникают при погрузке крупных механизмов, например дизель- и Судовые паровые турбинытурбогенераторов, особенно когда задерживается их поставка на судно. Приходится демонтировать часть установленного ранее оборудования, чтобы была возможность перемещать механизм внутри судна по настилу на катках.

Правильная транспортировка и погрузка механизмов на судно является ответственным этапом по обеспечению повторяемости стендовой оборки механизма при монтаже на судне.

Рассмотрим более подробно влияние транспортно-погрузочных операций на соосность валов механизмов, агрегатированных на общей фундаментной раме. Измерения показали, что такие механизмы часто приходят на завод-строитель судна с нарушенной соосностью валов, величина которой после транспортировки механизмов превышает допустимую несоосность в 2,5-4 раза.

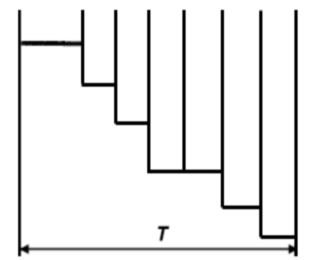

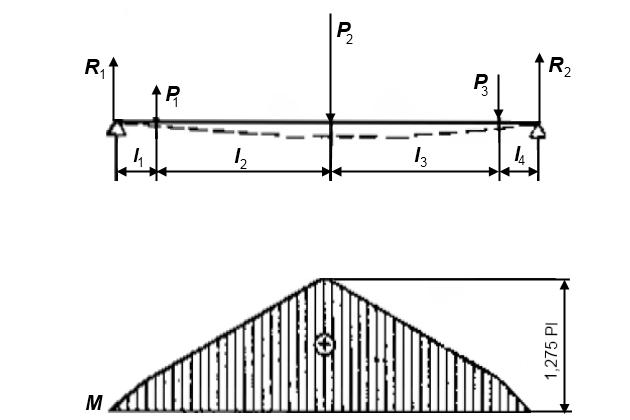

В процессе погрузки и монтажа наблюдается дальнейшее изменение несоосности валов в горизонтальной и вертикальной плоскостях. В качестве характерного примера рассмотрим, какие деформации может испытывать общая фундаментная рама преобразователей электрического тока при различных вариантах транспортировки, погрузки и монтажа на судне. Для сравнения определим по формулам сопротивления материалов наибольший прогиб и максимальные напряжения, возникающие в раме.

Прогиб рамы:

где:

- P – вес меньшего механизма агрегата, кГ;

- l – длина фундаментной рамы, см;

- EI – жесткость рамы, кГ·см2;

- α – коэффициент, величина которого зависит от варианта транспортировки и погрузки, а также схемы опирания механизма на фундаменте.

Изгибающие напряжения в раме будем определять по формуле:

где:

- M – изгибающий момент, действующий в рассматриваемом сечении рамы, кГ·cм;

- W – момент сопротивления поперечного сечения рамы, см3.

Результаты вычислений для однотипных преобразователей приведены в табл. 2.

| Таблица 2. Деформация общей фундаментной рамы на различных этапах монтажа агрегата | ||||||

|---|---|---|---|---|---|---|

| Элементы изгиба балки-рамы | Обозначение | Транспортировка агрегата | Погрузка агрегата | Установка агрегата на фундамент | ||

| за крайние рымы | за отверстия в раме | занижены средние опоры | занижены крайние опоры | |||

| Прогиб наибольший, мм | vmax | 0,12-0,40 | 0,20-0,50 | 0,07-0,20 | 0,07-0,02 | 0,06-0,10 |

| Изгибающие напряжения максимальные, кГ/см2 | vmax | 60-130 | 90-165 | 40-75 | 10-75 | 20-45 |

Из таблицы видно, что в процессе транспортно-погрузочных операций возникают незначительные напряжения изгиба, тогда как упругие деформации рамы достигают значительной величины.

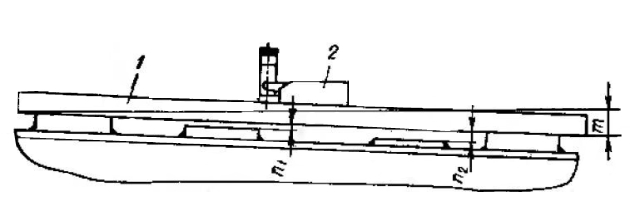

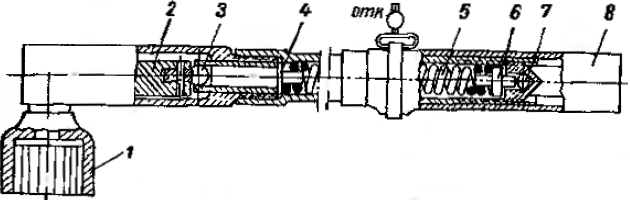

Для анализа рассмотрим конкретную конструкцию агрегата. Преобразователь (рис. 7) весом 790 кГ состоит из трех механизмов, отцентрованных на раме, имеющей площадь поперечного сечения F = 47 см2, момент сопротивления W = 380 см3 и момент инерции поперечного сечения I = 2 460 см4.

а – общий вид; б – расчетная схема.

1 – механизм меньшего веса; 2 – муфта упругая; 3 – амортизатор; 4 – рама фундаментная; 5 – шайба выравнивающая;

А, Б, В, Г – отверстия; l1 = l4 = 0,10l; l2 = l3 = 0,40l, где l = 170 см – длина рамы; a1, a3 – расстояния от серединной плоскости рамы до центра рымов; P1 = P = 105 кГ; P2 = 4,5P; P3 = 2P – вес механизмов

Агрегат смонтирован на судне на шести амортизаторах типа АКСС-160, каждый из которых имеет статическую жесткость при сжатии вертикальной нагрузкой c = 2 700 кГ/см.

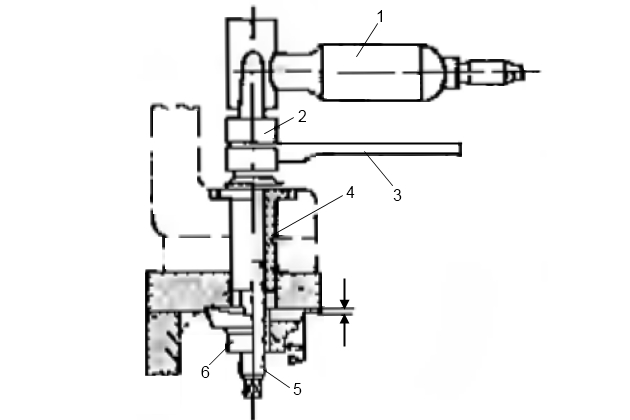

Транспортировка агрегата (рис. 8).

Рассмотрим один наиболее неблагоприятный случай, когда преобразователь опирается только концами рамы.

Общий продольный изгиб и общая продольная прочность корпусных конструкций суднаИзгибающий момент вызывает посередине балки прогиб:

В раме возникают небольшие напряжения от изгиба величиной σ = 60 кГ/см3.

Для агрегата с меньшей жесткостью рамы величина прогиба увеличивается до vmax = 0,40 мм, а изгибающие напряжения возрастают до σmax = 130 кГ/см2 (табл. 2).

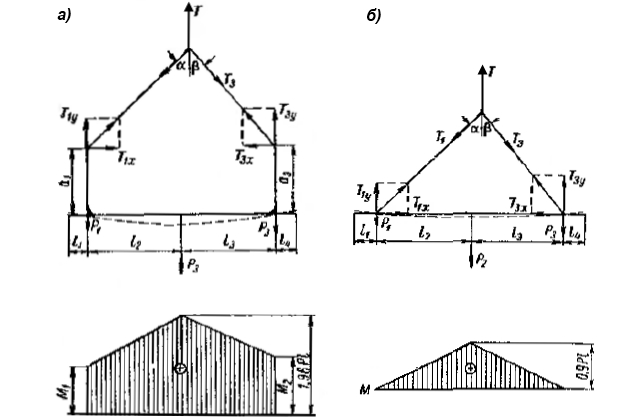

Погрузка агрегата (рис. 9).

Рассмотрим два случая погрузки преобразователя краном.

Неправильная погрузка агрегата показана на рис. 9, а. Преобразователь застроплен тросом за крайние рамы А и Б. Балка-рама будет деформироваться под действием вертикальных составляющих T1у и T3у полного усилия натяжения троса T и дополнительных изгибающих моментов:

Максимальный изгибающий момент вызывает посередине балки наибольший из всех случаев прогиб:

Максимальные напряжения изгиба равны σmax = 90 кГ/см2.

Правильная погрузка агрегата показана на рис. 9, б. Преобразователь застроплен тросом через специальные отверстия В и Г в раме. В этом случае рама будет деформироваться только от действия вертикальных составляющих усилия натяжения троса.

В результате действующие посередине рамы нормальные напряжения уменьшаются в два раза по сравнению с неправильной погрузкой. При этом элементы изгиба рамы, а следовательно, и нарушение соосности валов механизмов преобразователя уменьшаются в несколько раз; так, прогиб и угол поворота сечения рамы посередине уменьшились в три раза.

Наиболее неблагоприятным является первый случай погрузки преобразователя за крайние рамы А и Б. Этот вывод справедлив для всех механизмов, агрегатированных на общей фундаментной раме. Таким неправильным способом погрузки, к сожалению, часто пользуются при подъеме и опускании агрегатов на заводах-изготовителях и при погрузке на судно.

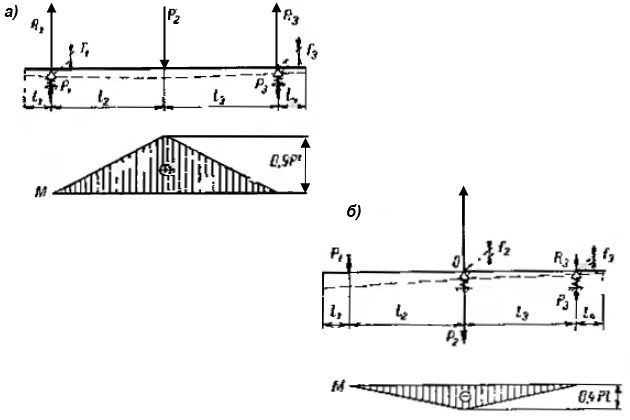

Установка агрегата на фундамент (рис. 10).

а, б – рассматриваемые случаи

При установке преобразователя на амортизаторах следует рассмотреть два случая.

1-й случай (рис. 10, а). Средние опоры занижены, и рама прогибается от действия силы P2 = 4,5P, как балка на двух опорах; причем ввиду податливости упругих опор балка переместится в направлении действия сил P1 и P3 на величины:

Максимальный изгибающий момент вызывает в раме нормальные напряжения изгиба σ = 40 кГ/см2. Рама получает в середине небольшой прогиб величиной:

2-й случай (рис. 10, б). Левые крайние опоры занижены, и левый конец рамы прогибается от действия силы P1 как консоль балки с поворотом сечения на опоре в точке 0. Изгибающий момент в этом случае значительно меньше и вызывает в раме наименьшие изгибающие напряжения σmin = 20 кГ/см2 и прогиб левого конца балки, равный v = 0,06 мм.

Ввиду податливости опор, рама неравномерно переместится в направлении действия сил P2 и P3 на величины:

Таким образом, при занижении опор рама получает небольшие деформации, но агрегат значительно отклоняется от горизонтального положения.

Изучение вопросов, связанных с транспортировкой, погрузкой и монтажом агрегатированных механизмов, показывает, что упругие деформации общей фундаментной рамы неизбежны, а при неправильном их выполнении деформации достигают большой величины; при этом в первую очередь нарушается соосность валов агрегата.

Следует помнить, что при расчетах во всех случаях не были учтены динамические усилия, возникающие при быстром подъеме и опускании груза краном. Если принять коэффициент динамичности равным двум, то элементы изгиба балки-рамы увеличатся также вдвое.

На заводе-изготовителе центровку механизмов производят на плите, а при монтаже на судне многие из них устанавливают на амортизаторах.

Применительно к рассматриваемому примеру даже при нормальном положении преобразователя на трех упругих опорах рама будет изогнута посередине, так как просадки амортизаторов под действием различных весов механизмов неравномерные:

т. е. f02 > f03 > f01.

Следовательно, несоосность валов механизма агрегата – переменная величина, и невозможно выдержать ее постоянной, начиная от изготовления агрегата на заводе-поставщике и кончая монтажом на судне.

Для компенсации деформаций рамы надо выполнять конструктивно-технологические мероприятия, приведенные при рассмотрении агрегатирования механизмов на общей фундаментной раме.

Определение положения механизмов на судне

При окончательном положении вспомогательных механизмов на фундаменте необходимо выполнить следующие требования:

- отклонения координат механизма от осевых фундамента допускаются в пределах ±5 мм;

- расстояние между опорными поверхностями механизма и фундамента должно быть достаточным для установки компенсирующих звеньев заданной толщины;

- отклонения от вертикали вертикально расположенных механизмов разрешаются до 1 мм на 1 пог. м, но не более 3 мм на высоту механизма;

- отклонения от горизонтали горизонтально расположенных механизмов могут составлять до 3 мм на 1 пог. м, но не более 6 мм на длину рамы механизма;

- расстояние от механизма до соседнего оборудования и корпусных конструкций должно быть не менее 10 мм для механизмов с жестким креплением и более 30 мм для амортизированных механизмов;

- обеспечить возможность наблюдения за узлами, подлежащими периодическому контролю в процессе эксплуатации, а также возможность их демонтажа.

Базирование вспомогательных механизмов на судне состоит в определении положения механизмов на фундаменте путем совмещения ориентирующих элементов местной и общей технологических баз.

Технологические неточности изготовления и установки фундаментов и механизмов вносят погрешности в положение механизмов на судне. Существует мнение, что в отличие от Сборка главных судовых двигателей внутреннего сгоранияглавных двигателей при монтаже вспомогательных механизмов необходимо обеспечить только их надежное крепление. Это мнение справедливо для отдельных механизмов, устанавливаемых независимо на палубе, платформах и других свободных частях судна.

Для вспомогательных механизмов, имеющих строгую связь с координатами судна и судовым оборудованием, расположенных в насыщенных помещениях (отсеках), необходимо обеспечить стабильное положение с минимальными отклонениями от заданных координат. Отклонения в положении этих механизмов приводят к тому, что рядом расположенное оборудование судна не может быть установлено на место, указанное на чертеже. Поэтому необходимо срезать и перемещать некоторые фундаменты; возникает необходимость в изготовлении и подгибке труб на судне с большим количеством «забойных» участков. Эти дополнительные слесарные операции требуют ручных пригоночных работ и неоправданно увеличивают трудоемкость монтажа.

Стабильное положение механизмов способствует уменьшению доли ручных работ «по месту» на судне, сохраняет положение центра тяжести судна близким к расчетному и улучшает условия балластировки судов.

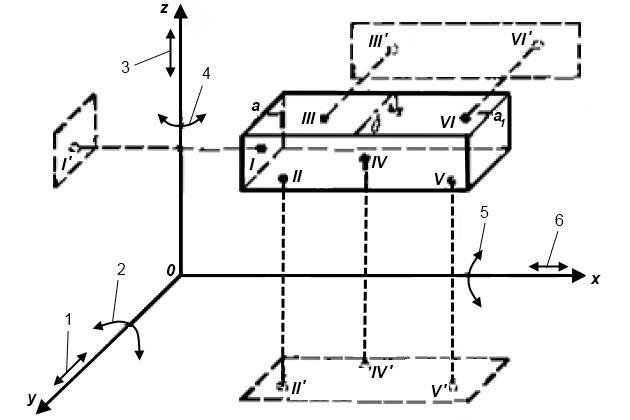

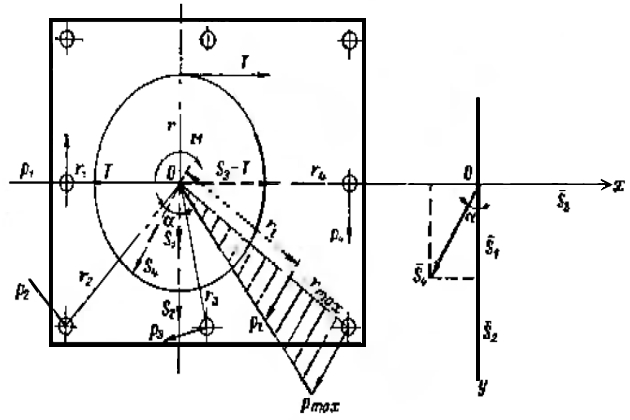

Базирование механизмов имеет некоторые особенности, которые легко можно понять из геометрических соображений. Судовой механизм условно можно рассматривать как свободное твердое тело призматической формы, которое имеет шесть степеней свободы, состоящих из поступательных перемещений 6, 1, 3 и вращений 5, 2, 4 относительно осей x, y, z (рис. 11).

В процессе монтажа необходимо лишить механизм всех степеней свободы, что равнозначно фиксированию его положения шестью координатами I-I′, II-II′, … VI-VI′ относительно трех взаимно перпендикулярных плоскостей xoy, yoz, xoz. Координаты могут быть заданы не только линейными, но и угловыми величинами, например, ограничение крена механизма лишает его возможности вращения вокруг продольной оси механизма.

Установка на опорную поверхность А (рис. 12) судового фундамента лишает механизм трех степеней свободы: перемещений 3 по оси z и вращений 5, 2 вокруг осей x, y, т. е. базирование механизма только по плоскости равносильно заданию координат II-II′, IV-IV′ и V-V′ трех точек II, IV и V.

Таким образом, при базировании по плоскости достаточно задать три точки, расположение которых необходимо согласовать с механизмом и фундаментом. Большее количество опор увеличивает трудоемкость регулировки положения механизма и нецелесообразно с геометрической точки зрения.

Положение трех опорных точек должно удовлетворять следующим условиям. Точки необходимо располагать на достаточно большом расстоянии одну от другой, чтобы обеспечить устойчивость механизма на фундаменте. С другой стороны, при опирании на три точки в механизме не должны возникать деформации. В случае монтажа с минимальным количеством опор схемы опирания механизма на сборочном стенде и на судовом фундаменте должны быть одинаковыми. Для этого на заводе-изготовителе механизм следует собирать минимум на трех точках стенда, положение которых фиксируют в формуляре механизма. При установке механизма на судовом фундаменте по данным формуляра определяют положение этих точек.

Опорные точки фундамента материализуют приспособлениями различной конструкции, которые позволяют изменить положение механизма по высоте. К числу таких приспособлений относят:

- домкраты;

- отжимные болты;

- регулируемые опоры;

- фальшамортизаторы.

Оставшиеся три степени свободы механизма: перемещения 6, 1 по осям x, y и вращение 4 вокруг оси z можно ограничить различными методами.

Использование осевых рисок механизма и фундамента (см. рис. 12).

Осевые риски – это наиболее рациональные элементы, ориентирование по которым механизма или шаблона может дать минимальные погрешности в положении механизма. Продольные осевые риски аа1 ограничивают перемещение 1 по оси y и вращение 4 вокруг оси z, т. е. фиксируют положение механизма координатами III-III′ и VI-VI′. Поперечные осевые риски бб1 определяют положение механизма относительно плоскости yoz, исключая его перемещение 6 по оси x.

Оценим приближенно величину максимально возможного отклонения координат механизма от заданного положения при использовании осевых рисок в качестве ориентирующих элементов.

Погрешности установки механизма состоит из неточностей изготовления и установки фундаментов ∆ф и ошибок совмещения разметочных рисок механизма и фундамента.

Погрешности установки механизма:

где:

- ∆ф – отклонение координат фундамента от заданного положения на судне [по формуле 1 ∆ф = ±14 мм];

– погрешность разметочных работ в цехе при нанесении осевых рисок на механизм (примем

мм);

- ∆с – точность совмещения осевых рисок механизма и фундамента (согласно нормали ∆с = ±5 мм).

Подставляя числовые значения величин, получим:

Таким образом, при существующих нормах фактическое положение однотипных механизмов на различных судах одной серии может значительно отличаться одно от другого, достигая не менее 40 мм. Уменьшение погрешностей установки механизмов возможно за счет повышения точности установки фундаментов и уменьшения ошибок совмещения разметочных осевых рисок.

Требования к точности совмещения рисок механизма и фундамента могут быть значительно повышены по сравнению с величинами, рекомендуемыми нормалью.

Целесообразно разделить допускаемые отклонения при совмещении рисок на две группы:

а) для свободно устанавливаемых механизмов допуск равен ±5 мм, как это предусмотрено нормалью;

б) для механизмов, имеющих строгую связь с координатами судна и расположенных в насыщенных помещениях (отсеках), допуск может быть уменьшен до ±1 мм, как это предусмотрено для главных двигателей.

Использование торцов полок фундамента и рамы механизма. Для механизмов, которые не имеют вынесенных осевых рисок, в качестве ориентирующих элементов используют торцы полок фундамента и рамы механизма. При наличии на фундаменте приварных планок в качестве ориентирующих элементов общей базы принимают торцы планок.

Базирование механизма по торцам вносит в результат дополнительные погрешности, связанные с недостаточно точной обработкой полок, изменением положения полок ввиду неточностей в размерах фундамента и более свободным допуском на совмещение торцов фундамента и механизма, чем при совмещении осевых рисок. В этом случае одностороннее распределение допуска на длину фундамента полностью входит как составляющая полной погрешности.

Допуск на совмещение полок зависит от типа компенсирующего звена между механизмом и фундаментом. Например, при установке на клиньях нормалью допускают свисание клина g с полки фундамента и лапы механизма с клина до 5 мм, т. е. суммарное смещение торца лапы механизма с полки фундамента может быть до ∆с = 10 мм (см. рис. 12).

Оценим приближенно величину максимально возможного отклонения координат механизма от заданного положения при использовании торцов в качестве ориентирующих элементов. При этом будем считать, что торцы обработаны достаточно точно.

Погрешности установки механизма:

где:

- ∆ф – отклонение координат фундамента от заданного положения на судне; ∆ф = ±14 мм;

- ∆изг – изменение положения торцов полок фундамента вследствие одностороннего распределения допуска на длину и ширину фундамента. Согласно нормали:

- ∆с – допускаемое отклонение при совмещении торцов полок механизма и фундамента, ∆с = 10 мм.

Погрешность установки механизма, например, с положительным отклонением по длине судна:

Таким образом, при базировании по торцам фундамента и механизма погрешность установки на

мм больше, чем при ориентировании механизма по осевым рискам.

Использование отверстий в полках фундамента и механизма. Отверстия в полках фундамента можно просверлить заранее по шаблону или кондуктору, согласованному с опорной поверхностью механизма. В этом случае при определении положения механизма в качестве ориентирующих элементов используют отверстия в фундаменте механизма. Теоретически достаточно для ограничения трех степеней свободы ориентировать механизм по двум крайним отверстиям одного ряда или по двум диагонально расположенным отверстиям в и г (рис. 12). Совмещение отверстий в ограничивает перемещения механизма 6 и I соответственно по осям х и y. Оставшуюся степень свободы – вращение во круг оси z ограничивают совмещением отверстий г. Погрешность установки механизма зависит от точности и способа базирования шаблона или кондуктора на судовом фундаменте.

При ориентировании шаблона по осевым фундамента приближенно можно считать, что погрешность базирования механизма по отверстиям не превышает погрешности базирования механизма по осевым фундамента. Если же шаблон ориентируют по торцам полок фундамента, то это вносит дополнительную погрешность в положение механизма на фундаменте.

Обычно крупные вспомогательные механизмы имеют продольную ось симметрии, положение которой иногда выносят на раму при сборке агрегата на заводе-изготовителе. Несимметричность многих механизмов относительно поперечной оси исключает возможность использования ее в качестве ориентирующего элемента. Поэтому положение механизма задают относительно осей первого поперечного ряда отверстий в раме агрегата, что менее точно. Заводы-изготовители вспомогательных механизмов обязательно должны выносить на раму или корпус механизма разметочные риски, которые должны соответствовать положению продольных и поперечных осей механизма.

Отсутствие указанных осевых рисок приводит к значительным отклонениям положения механизма от заданных координат и дополнительным работам при монтаже на судне.

Выбор конструкции и установка компенсирующих звеньев

Материал и размеры компенсирующих звеньев

Прокладки или клинья должны обеспечивать надежное крепление и минимальную трудоемкость монтажа механизмов. Эти требования для одного и того же механизма могут быть удовлетворены при различных конструкциях и материалах прокладок. Окончательный выбор определяется технологичностью конструкции компенсирующего звена и техническими возможностями завода-строителя судна.

При выборе материала основное значение имеет неизменность механических характеристик и формы прокладок под нагрузкой при различных температурных условиях эксплуатации.

Размеры прокладок выбирают исходя из удельного давления от веса механизма и усилия затяжки фундаментных болтов. При расчете вначале задаются числом и площадью прокладок, а затем проверяют на удельное давление правильность выбора.

Удельное давление на прокладку от веса механизма равно:

где:

- Q – вес механизма, кГ;

- n – число прокладок;

- F – площадь прокладки, см2.

Обычно величина q1 не превышает несколько килограммов на квадратный сантиметр.

Удельное давление на прокладку от усилия затяжки фундаментных болтов:

Усилие затяжки болта:

где:

- – напряжение от затяжки болта, кГ/см2 (σт – предел текучести материала болта, кГ/см2);

- – площадь поперечного сечения болта, см2 (dвн – внутренний диаметр резьбы болта, см).

Величина q2 является определяющей при выборе размера прокладок.

Суммарное удельное давление на прокладку:

не должно превышать допускаемой величины, выбираемой в зависимости от материала лап механизма и типа прокладок.

I тип. Компенсирующие звенья неметаллические

Прокладки из пластмасс.

Это наиболее технологичное компенсирующее звено, применение которого полностью исключает ручные пригоночные операции при монтаже механизмов. Пластмасса заполняет неровности опорных поверхностей, а также монтажные зазоры и в таком виде отверждается. При применении пластмасс обработка судового фундамента, точное измерение толщины прокладок, их изготовление на станке и пригонка по месту не нужны.

Пластмассы должны отвечать определенным требованиям:

- достаточно высокие механические свойства (σсж = 800 ÷ 1 200 кГ/см2) и незначительная усадка после отверждения – не более 0,5 %;

- возможность приготовления и отверждения в различное время года при нестабильных температурных условиях судна и цеха;

- время перехода пластмассы из жидкотекущего (вязкого) состояния в твердое должно быть не менее одного часа для формирования прокладок и заполнения пластмассой монтажных зазоров;

- отсутствие ползучести и стойкость при условиях эксплуатации механизма (повышении температуры опорных поверхностей до 50-60 °С, действии вибраций, попадании масла, топлива и других агрессивных сред).

Пластмасса состоит из нескольких компонентов:

- основы,

- отвердителя,

- пластификатора,

- наполнителя.

Смешивание которых в строго определенной пропорции после отверждения должно давать свойства, которые удовлетворяют вышеупомянутым требованиям.

Расчет количества компонентов пластмассы производится следующим образом.

До начала монтажа механизма необходимо определить, сколько требуется пластмассы и вес каждого компонента.

Общее количество пластмассы зависит от заполняемого объема:

где:

- k = 1,25 ÷ 1,50 – коэффициент увеличения количества пластмассы для выхода ее в зазоры, отверстия, выпор и т. д.;

- F – площадь опорной поверхности, см2;

- h – толщина прокладки, см;

- γ – удельный вес, Г/см3.

Одна часть каждого компонента пластмассы:

где:

- – сумма весовых частей всех компонентов.

Вес каждого компонента пластмассы:

где:

- mi – количество весовых частей рассчитываемого компонента.

Например, состав пластмассы (в весовых частях) следующий:

- основа m1;

- отвердитель m2;

- пластификатор m3;

- наполнитель m4.

Тогда вес каждого компонента:

Сумма весов должна быть равна общему расчетному количеству пластмассы:

В практике монтажных работ находят применение пластмассы холодного отверждения на основе Типы и свойства различных пленкообразователей для судовых ЛКМэпоксидной смолы и на основе бакелита.

Пластмассы малоусадочные на основе эпоксидной смолы марки ЭД5. Пластмассы имеют достаточно высокие прочностные характеристики и незначительную усадку при отверждении, что позволяет применять их при монтаже центруемых и отдельно устанавливаемых механизмов.

Эпоксидные смолы вследствие термопластичности обычно применяют после добавления отвердителей, например, полиэтиленполиамина, который способствует необратимому отверждению смолы. Реакция отверждения проходит без выделения побочных продуктов. Это обусловливает очень важное свойство эпоксидных продуктов – незначительную усадку (доли процента) при переходе в твердое состояние. Процесс отверждения смолы сопровождается выделением тепла, что может привести к местному перегреву и образованию трещин. Этот недостаток устраняют введением пластификаторов, например дибутилфталата. Одновременно дибутилфталат позволяет смеси находиться в вязком или жидкотекучем состоянии не менее одного часа.

Отрицательным свойством эпоксидной смолы является зависимость ее характеристик от температуры. При температуре от 10 до 20 °С смола находится в нормальном жидком состоянии. При более низкой температуре вязкость смолы повышается, затрудняется перемешивание компонентов и перед употреблением смолу необходимо подогревать.

Повышение температуры более 20 °С делает смолу жидкотекучей, и реакция отверждения происходит быстро, поэтому при образовании пластмассы смолу вместе с компонентами следует охлаждать. Этими отрицательными свойствами обладают и пластмассы на основе эпоксидной смолы. Пластмасса при температуре менее 10 °С медленно отверждается; температура лап более 40 °С при эксплуатации механизмов вызывает дополнительную полимеризацию пластмассы с явлением ползучести и недопустимой усадкой.

Для устранения этих недостатков при работе с пластмассами необходимо выдержать следующие температурные условия:

- Приготовление пластмассы в смесителях и установку механизмов на пластмассе выполняют при температуре в судовом помещении не ниже 10 °С.

- Для прохождения реакции отверждения при отрицательной температуре необходимо обеспечить подогрев пластмассы. С этой целью на полки фундамента устанавливают термоэлектронагреватели, которыми пластмассовые прокладки между опорными поверхностями механизма и фундамента нагревают до 15-20 °С с выдержкой при этой температуре в течение 24 час.

- Для центруемых механизмов, опорные поверхности которых имеют при эксплуатации температуру более 40 °С, после крепления механизмов необходимо произвести двойное прогревание пластмассовых прокладок с выдержкой в течение 3 час. при температуре 50 ± 5 °С; прогревание исключает дополнительную усадку пластмассы при повышенной температуре с течением времени эксплуатации.

Третье условие не распространяется на вспомогательные механизмы, которые, как правило, не имеют высокой температуры опорных поверхностей.

Необходимость соблюдения температурного режима в судовых условиях в холодное время года несколько снижает экономический эффект от применения пластмасс. Тем не менее пластмассовые прокладки следует рассматривать как наиболее технологичное и перспективное компенсирующее звено. Особенно эффективно применение пластмасс при установке механизмов на фундаментах из трудно обрабатываемых сплавов. При использовании пластмасс трудоемкость монтажа всегда в несколько раз меньше, чем на металлических и других прокладках, а выигрыш по стоимости монтажа несколько меньше, так как компоненты пластмассы пока еще дорогие.

Механические характеристики пластмассы зависят от соотношения компонентов и типа наполнителя. Например, увеличение процентного содержания пластификатора-дибутилфталата – замедляет реакцию отверждения и повышает ударную вязкость пластмассы, но при этом снижается предел прочности при сжатии и изгибе.

Будет интересно: Анализ конструкции вспомогательных механизмов на судне

Уменьшение количества отвердителя – полиэтиленполнамина – также замедляет время отверждения пластмассы. Компоненты пластмассы, смешанные без отвердителя, не вступают в реакцию отверждения. Наполнители пластмассы могут быть минеральные (стекловолокно, асбест, портландцемент) и металлические – железный порошок. Тип наполнителя выбирают в зависимости от необходимости придания пластмассе желаемых свойств. Например, асбестовое волокно и стекловолокно придают пластмассе прочность после отверждения.

Пластмассы имеют большую адгезию и после отверждения прочно сцепляются с металлом. Для исключения адгезии и возможности демонтажа опорную поверхность механизма смазывают 10 %-ным раствором воска или парафина в бензине. Допускают как исключение, смазывать раму очень тонким слоем солидола. Приготовление пластмассы производят механизированным способом в смесителях в сухом помещении судна, где выполняют монтаж механизма, или в специально приспособленных помещениях вне судна.

Рассмотрим пластмассы, которые находят применение при монтаже вспомогательных механизмов.

Пластмасса ФМВ (формуемая малоусадочная волокнистая) с минеральными волокнистыми наполнителями состоит из компонентов, приведенных в табл. 3.

| Таблица 3. Состав пластмасс на основе эпоксидной смолы ЭД5 в весовых частях | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Пластмасса | Основа | Полиэтиленполиамин (отвердитель) | Дибутилфталат (пластификатор) | Наполнитель | Сумма весовых частей | ||||

| эпоксидная смола ЭД5 | эпоксидная шпаклевка | стекловолокно | асбестовое волокно | железный порошок | портландцемент 600 | ||||

| Формуемая ФМВ | 3,0 | – | 0,45 | 0,30 | 1,0 | 1,0 | – | – | 5,75 |

| Герметизирующая | 5,0 | 5,0 | 1,20 | 0,50 | 2,0 | – | – | 10,0 | 23,7 |

| Жидкотекучая ЖМ250 | 10,0 | – | 1,50 | 1,50 | – | – | 25 | – | 38,0 |

| Примечание: дибутилфталат вводится в герметизирующую пластмассу как замедлитель реакции при температуре более 25-30 °C | |||||||||

Пластмасса после отверждения имеет довольно высокий предел прочности при сжатии до σсж = 1 400 кГ/см2 и небольшую линейную усадку величиной β = 0,20 ÷ 0,40 % высоты прокладки (табл. 4)

| Таблица 4. Физико-механические характеристики пластмасс на основе эпоксидной смолы ЭД5 | |||||||

|---|---|---|---|---|---|---|---|

| Пластмасса | Предел прочности, кГ/см2 | Удельная ударная вязкость aк, кГ·см/см2 | Удельный вес γ, Г/см3 | Линейная усадка β, % | Время T до начала отверждения пластмассы при t = 18 ÷ 20 °C, часы | ||

| при сжатии σсж | при растяжении σр | при изгибе σизг | |||||

| Формуемая ФМВ | 900-1 400 | 300-310 | 625-660 | 9,5 | 1,42 | 0,20-0,40 | 1,0 |

| Герметизирующая | 800-1 100 | 250-300 | 550-600 | 11,8 | 1,60 | 0,20 | 1,0 |

| Жидкотекучая ЖМ250 | 500-900 | 150-250 | 470-550 | 3,6 | 2,34 | 0,10 | 2,0 |

На пластмассе ФМВ можно устанавливать все механизмы, включая вспомогательные центруемые, например, турбогенераторы, редукторы шпилей, рулевые машины, брашпили, насосы, а также отдельно стоящие механизмы, которые центруют на судне к базовым механизмам. Широкое распространение пластмассы ФМВ ограничивается высокой стоимостью компонентов.

Пластмассу применяют в виде отдельных прямоугольных прокладок. При выборе размеров прокладок исходят из удельного давления на прокладку, величина которого не должна превышать [q] = 200 кГ/см2. Ширина прокладки b допускается не более ширины полки рамы механизма. Высоту прокладок h рекомендуют принимать 20-25 мм. Увеличение высоты прокладки приводит к повышению расхода дорогостоящей пластмассы.

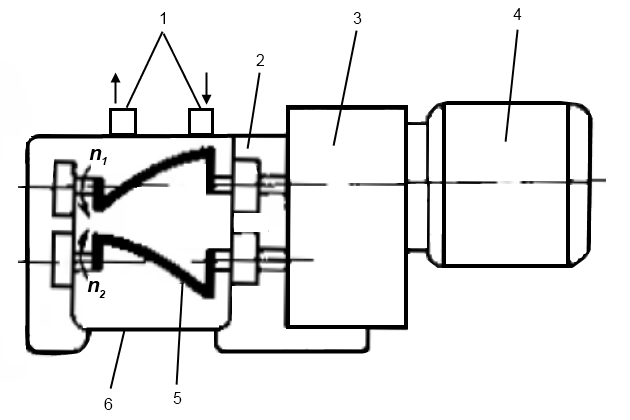

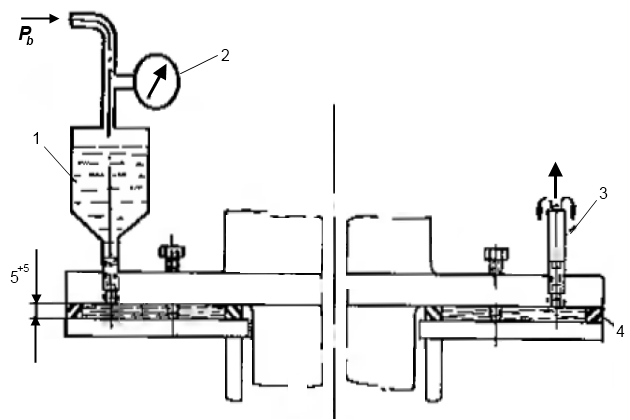

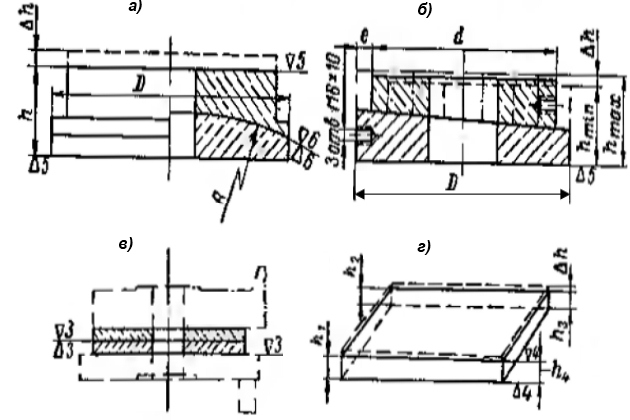

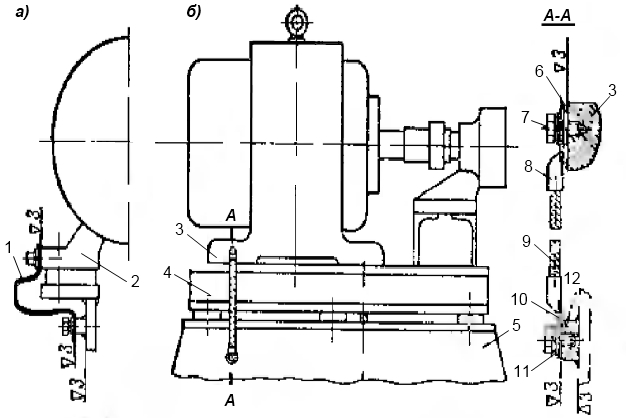

Оснастка для изготовления и установки прокладок состоит из смесителя, раздвижных форм и струбцин. Смеситель (рис. 13) имеет электрический привод.

1 – подача и слив охлаждающей воды; 2 – основание; 3 – редуктор; 4 – электродвигатель; 5 – валки рабочие; 6 – резервуар

Пластмассу приготовляют в рабочем резервуаре, в котором вращаются навстречу друг другу два зетообразных валка, имеющие различное число оборотов (n1 = 40,5 об/мин, n2 = 81 об/мин). Резервуар смесителя охлаждается водой.

Для приготовления пластмассы в смеситель последовательно заливают расчетное количество эпоксидной смолы, дибутилфталата и полиэтиленполиамина. Эти компоненты, перемешивают до получения однородной смеси, в которую добавляют отдельными порциями размельченные асбест и стекловолокно. Масса после 15-20 мин непрерывного перемешивания становится однородной вязкой механической смесью, которую необходимо использовать в течение часа для приготовления прокладок.

Подготовка фундамента состоит в тщательной очистке опорных поверхностей полок от влаги, грязи и легко отделимой окалины и сверлении в полках отверстий для крепежных болтов.

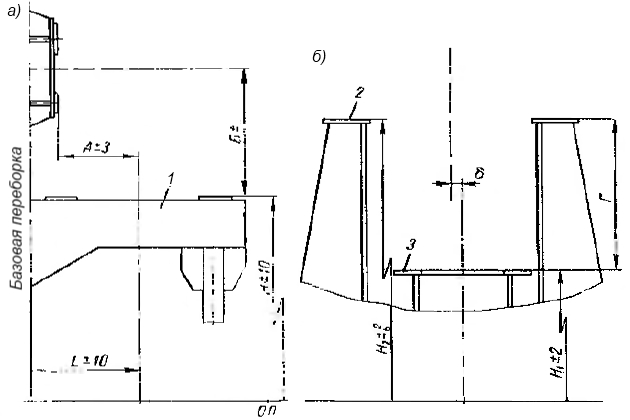

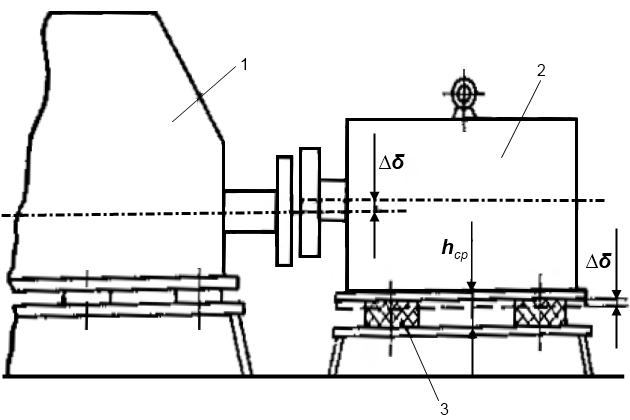

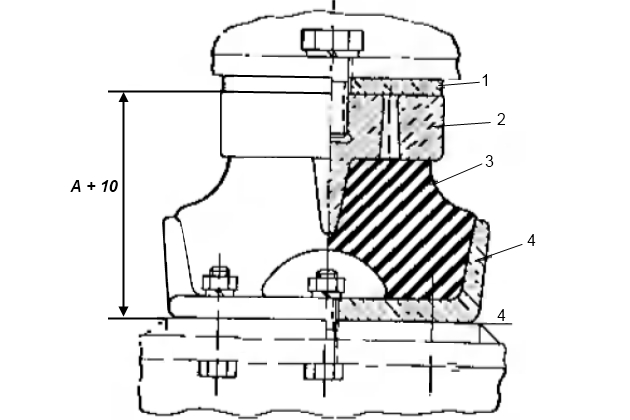

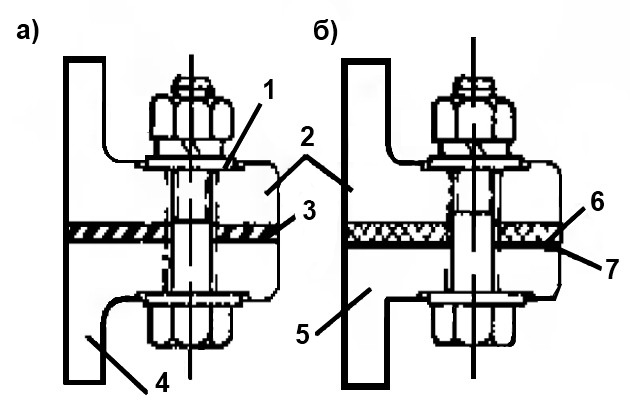

Усадку пластмассы учитывают, если устанавливаемый механизм имеет строгую связь с смонтированным ранее базовым механизмом (рис. 14).

Например, при центровке электродвигателя 2 (см. рис. 14) к редуктору 1 шпиля ось электродвигателя необходимо сместить в вертикальной плоскости вверх относительно оси редуктора на величину ожидаемой линейной усадки пластмассовой прокладки 3:

где:

- β = 0,002 ÷ 0,004 – коэффициент усадки пластмассы;

- hср – средняя высота прокладок, мм.

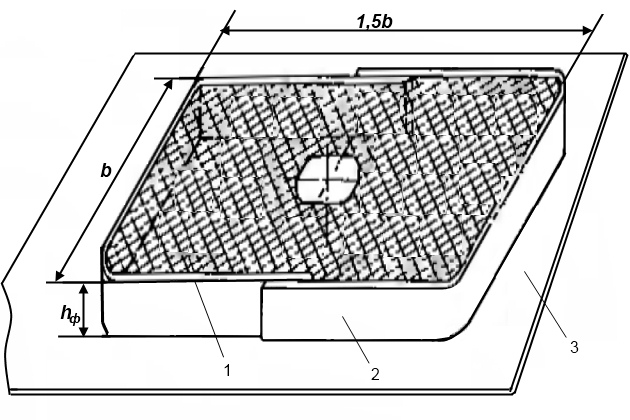

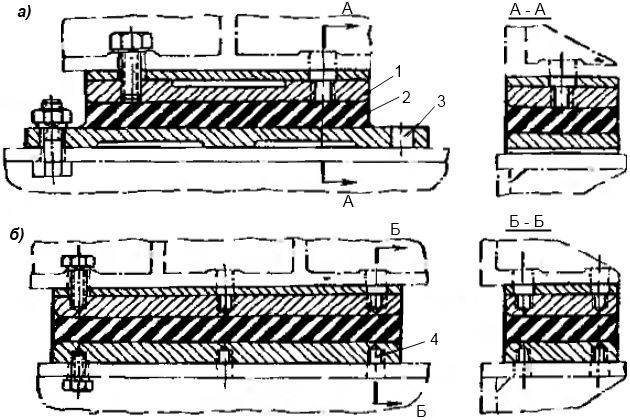

Для изготовления прокладок применяют индивидуальные раздвижные формы 2 (рис. 15), которые состоят из двух металлических скоб.

Высота формы hф должна быть на 2-3 мм меньше расстояния между полкой фундамента и рамой механизма. Форму раздвигают и укладывают на дюралевый лист 3, предварительно смазанный восковой эмульсией для исключения прилипания пластмассы 1. Вязкую смесь компонентов из смесителя накладывают в форму; в середине массы болтом делают отверстие. Форму с массой заводят между опорными поверхностями фундамента 6 (рис. 16, а) и рамой 4 окончательно отцентрованного механизма, который находится на отжимных болтах 1.

а – использование раздвижных форм; б – использование шприц-пресса

Фундаментный болт 3, смазанный тонким слоем солидола, заводят в отверстия рамы, массы и фундамента. Для уплотнения массы форму 2 обжимают струбциной 7 до тех пор, пока масса не выйдет в монтажные зазоры. Набивку массой, установку и обжатие форм следует выполнять быстро, так как через час после получения начинается реакция отверждения массы и она превращается в твердое состояние. Для подогрева прокладок при отрицательной температуре служат термоэлектронагреватели 5.

Изготовление прокладок указанным способом – недостаточно производительная операция. Для ускорения используют неразъемные формы круглые или прямоугольные и винтовой шприц-пресс. Формы 10 устанавливают на свои места под отцентрованный механизм (рис. 16, б). Если расстояние между опорными поверхностями механизма и фундамента превышает 25 мм, то форму устанавливают на металлическую планку, приваренную к полке фундамента. В отверстия фундамента устанавливают деревянные пробки. Приготовленной массой заполняют цилиндр шприц-пресса 9, под давлением которого масса поступает отдельно в каждую форму. Для дополнительного уплотнения массы в отверстия лап механизма забивают деревянные пробки 8.

Процесс отверждения пластмассы зависит от температуры окружающего воздуха. При температуре 10-16 °С отверждение происходит за трое суток, а при более высокой температуре – за одни сутки.

По истечении этого времени выворачивают отжимные болты и механизм крепится окончательно вначале простыми, а затем призонными фундаментными болтами.

При развертывании отверстий под призонные болты необходимая чистота и точность формы достигаются только в отверстиях лап механизма и судового фундамента.

Пластмасса герметизирующая приготовляется на основе эпоксидной смолы и эпоксидной шпаклевки с порошкообразным и волокнистым наполнителями; ее состав и физико-механические характеристики приведены в табл. 3, 4. Пластмасса после отверждения имеет достаточно высокий предел прочности при сжатии до σсж = 1 100 кГ/см2 и высокие герметизирующие свойства, благодаря которым используется в качестве уплотняющего материала в неподвижных прочно-плотных фланцевых соединениях, подверженных давлению воды до p = 80 кГ/см2 при температуре 80 °С. Высокие герметизирующие свойства получены в результате применения эпоксидной шпаклевки, которая изготовлена на основе сурика.

Портландцемент, менее дефицитный, чем железный порошок, быстро схватывает смесь и повышает плотность пластмассы. Пластмассу можно применять в виде кольцевых сплошных прокладок толщиной не менее 5 мм при монтаже шпилей, лебедок, тумб и других узлов механизмов, опорные поверхности которых представляют фланцы большого диаметра и трудно обрабатываются в одну плоскость.

Пластмассу приготовляют аналогично пластмассе ФМВ. Вначале в смесителе перемешивают эпоксидную смолу с эпоксидной шпаклевкой; не выключая смесителя, вводят полиэтиленполнамин и, по необходимости, дибутилфталат. В тщательно перемешанную смесь добавляют расчетное количество портландцемента, а затем стекловолокна. Через 15-20 мин перемешивания получается однородная масса, которую необходимо использовать в течение часа. Вязкость полученной массы примерно в два-три раза меньше, чем вязкость пластмассы ФМВ в неотвержденном состоянии. Способ установки механизмов и узлов на герметизирующей пластмассе зависит от давления уплотняемой среды.

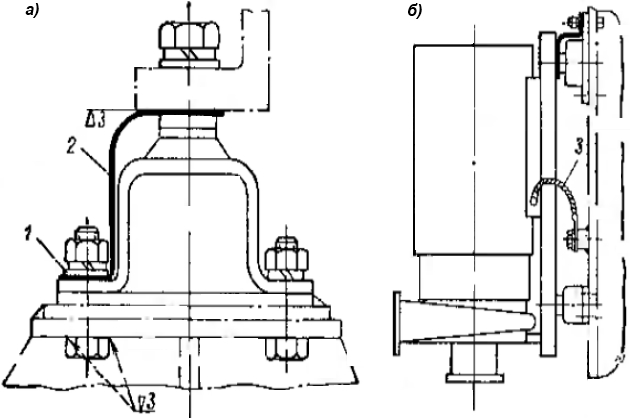

При давлении воды менее 5 кГ/см2 на подготовленную опорную поверхность фундамента наносят пластмассу 3 (рис. 17, а) ровным плотным слоем, высота которого равна двойной толщине прокладки h после обжатия соединения болтами.

а – давление воды p ⩽ 5 кГ/см2; б – давление воды p > 5 кГ/см2

Для выхода пластмассы по внутреннему и наружному контурам соединения оставляют незаполненными кольца шириной около 10 мм. На фундамент устанавливают ограничительные металлические пластинки 2 толщиной около 5 мм.

Отцентрованный на фундаменте механизм 1 опускают на отжимных болтах до упора в ограничительные пластинки. При отсутствии ограничительных пластинок механизм опускают до получения пластмассовой прокладки чертежной толщины. Через сутки выворачивают отжимные болты и окончательно крепят механизм к фундаменту.

При давлении воды от 5 до 80 кГ/см2 дополнительное уплотнение соединения достигается наклеиванием по контурам фланцев резиновых колец. При больших наружных давлениях воды, например для тумб шпилей, кольца 4 (рис. 17, б) наклеивают по внутреннему и наружному контурам приварыша 5. Высота резиновых колец должна на 1/3 превышать толщину пластмассовой прокладки после обжатия болтами. Поверхность приварыша между кольцами заполняют пластмассой. Тумбу опускают на отжимных болтах 6 и соединение обжимают струбцинами. При этом контролируют вертикальность и правильность положения тумбы относительно приварыша. Через двое суток тумбу крепят окончательно к приварышу.

Пластмасса ЖМ250 (жидкотекучая, малоусадочная, 250 % железного порошка к весу эпоксидной смолы) с порошкообразным металлическим наполнителем имеет состав и физико-механические характеристики, представленные в табл. 3 и 4.

Пластмасса после отверждения имеет невысокий предел прочности при сжатии σсж ⩾ 500 кГ/см2, но благодаря наличию железного порошка обладает важным свойством – жидкотекучестью в неотвержденном состоянии. Это свойство позволяет заливать пластмассу в объемы различной формы и применять взамен парусиновых, паронитовых и других прокладок в соединениях, где необходимо достичь водонепроницаемость при небольших давлениях без пригонки каждой из уплотняемых поверхностей в одну плоскость.

Пластмассу ЖМ250 применяют аналогично герметизирующей пластмассе в виде тонких прокладок толщиной 5-10 мм при монтаже узлов рулевых устройств, арматуры, Палубные механизмы и устройства корпусапалубных и других механизмов, опорные поверхности которых представляют фланцы большого диаметра.

Физико-механические характеристики пластмассы зависят от соотношения компонентов и зернистости железного порошка.

Например, уменьшение процентного содержания железного порошка и увеличение количества дибутилфталата повышает жидкотекучесть пластмассы.

Для получения однородной пластмассы необходимо применять железный порошок очень мелкий или мелкий, который проходит через сито (на 1 см2 сита приходится 1 480 отверстий). Следует отметить дефицитность такого порошка и отсутствие электроизоляции прокладок из пластмассы ЖМ250. Оснастка для приготовления и заливки пластмассы состоит из смесителя, воронки с резиновым шлангом и трубки для выпора.

Пластмассу приготовляют в механическом смесителе аналогично пластмассе ФМВ. Последним в смесь добавляют небольшими порциями железный порошок. После перемешивания до получения однородного состава пластмасса готова к употреблению.

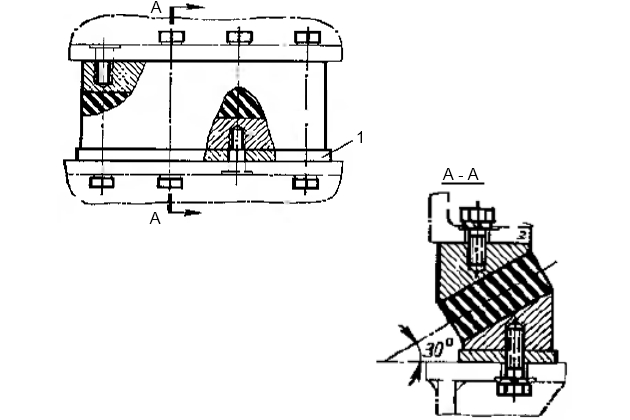

Установка механизмов и узлов на жидкотекучей пластмассе отличается тем, что с целью более плотного прилегания пластмассы к опорным поверхностям заливка производится под давлением pв = 1 ÷ 2 кГ/см2 в герметизированную полость между опорными поверхностями механизма и фундамента. Для создания герметизированной полости по внутреннему и наружному периметрам нижнего фланца наклеивают резиновый шнур 4 (рис. 18).

Механизм окончательно центруют на фундаменте и опускают на отжимных болтах; при этом резиновый шнур должен плотно прилегать к опорным поверхностям. В фланце механизма предварительно должны быть просверлены отверстия для установки воронки I с манометром 2 и для выхода воздуха при заливке. В отверстия для штатных фундаментных болтов необходимо установить деревянные пробки. Заливка пластмассы производится из воронки, которую заполняют массой из смесителя. Давлением воздуха из заводской магистрали пластмасса выжимается из воронки в зазор между опорными поверхностями и заполняет его. Заливка заканчивается после появления пластмассы из выпора 3. Воронку выворачивают, а отверстия закрывают пробками. Отверждение пластмассы заканчивается за одни сутки при температуре более 12 °С. После этого выполняют окончательное крепление механизма фундаментными болтами.

Пластмасса на основе бакелита. Пластмасса БКД (бакелит, контакт Петрова, древесные опилки) с органическим наполнителем имеет состав и физико-механические свойства, представленные в табл. 5.

| Таблица 5. Состав и физико-механические характеристики пластмассы БКД | ||||||||

|---|---|---|---|---|---|---|---|---|

| Состав пластмассы | Весовые части | Предел прочности, кГ/см2 | Удельная ударная вязкость aк, кГ·см/см2 | Удельный вес γ, Г/см3 | Линейная усадка β, % | Время T до начала отверждения пластмассы при t = 18 ÷ 20 °C, часы | ||

| при сжатии σсж | при растяжении σр | при изгибе σизг | ||||||

| Бакелит жидкий | 2,0 | 120-570 | 50-70 | 130-180 | 2,9 | 1,10 | 4-7 | 1,0 |

| Контакт Петрова | 0,5 | |||||||

| Опилки древесные | 0,8 | |||||||

| Вода | n | |||||||

| Σm | 3,3 | |||||||

| Примечание: количество воды определяется по формуле n = 0,015(t – 6) вес. ч., где t – температура окружающего воздуха, °С | ||||||||

В противоположность пластмассам на основе эпоксидной смолы пластмасса БКД после отверждения имеет низкий предел прочности и большую линейную усадку величиной β = 4 ÷ 7 % высоты прокладки. Эти отрицательные свойства ограничивают номенклатуру механизмов, устанавливаемых на пластмассе БКД. На пластмассе устанавливают только отдельно стоящие вспомогательные механизмы с жестким корпусом, которые не центруют на судне к базовым механизмам и имеют горизонтальное крепление к фундаменту например, шпили швартовные, лебедки грузовые, преобразователи электрического тока, насосы и др. При установке механизмов с податливой фундаментной рамой, например брашпиля, необходимо принимать специальные меры для предупреждения деформаций от усадки пластмассы.

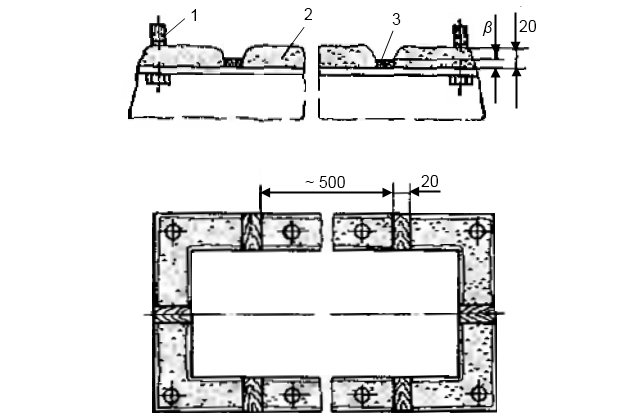

Пластмасса БКД в отличие от пластмасс ФМВ, ЖМ250 и герметизирующей имеет значительно меньшую стоимость и способна отверждаться окончательно без подогрева при отрицательной температуре до -5 °С, что привело к ее широкому распространению при монтаже вспомогательных механизмов на судах. Пластмассу применяют в виде прокладок толщиной 8-10 мм. Размеры прокладок выбирают исходя из удельного давления на прокладку, величина которого не должна превышать [q] = 100 кГ/см2. При установке механизмов с длинными и узкими опорными поверхностями при отверждении возможно растрескивание пластмассовых прокладок. Чтобы избежать этого, прокладки делят на отдельные участки длиной около 500 мм путем укладывания поперек полок фундамента деревянных реек 3 (рис. 19) размером l×20×8 мм (l – ширина полки).

Эти рейки одновременно служат ограничителями толщины прокладок при отверждении пластмассы 2.

Прочностные характеристики пластмассы зависят от соотношения компонентов. Увеличение количества контакта Петрова повышает скорость отверждения пластмассы, но уменьшает прочность прокладок. Для замедления реакции отверждения при температуре более 6 °С в смесь вводится вода, которая поглощает тепло, выделяемое при реакции, но одновременно увеличивает усадку пластмассы БКД после ее отверждения.

Пластмассу БКД приготовляют вручную. Контакт Петрова смешивают с водой и заливают в бачок с бакелитом. После тщательного перемешивания получают однородную смесь, в которую добавляют расчетное количество просеянных древесных опилок. При температуре более 15 °С реакция отверждения протекает быстро, и поэтому смесь необходимо охлаждать в бачке, который помещают в ванну со льдом.

Пластмассу наносят равномерным слоем толщиной около 20 мм на очищенную опорную поверхность фундамента с предварительно просверленными отверстиями для крепежных болтов. На полки фундамента устанавливают ограничительные рейки толщиной не менее 8 мм, и механизм опускают на фундамент, определяя его положение направляющими болтами 1. Пластмасса выжимается из-под рамы механизма под действием его веса. Механизм предварительно крепят штатными болтами к фундаменту, обеспечивая при обжатии болтов, чертежную толщину слоя пластмассы.

При нормальных температурных условиях механизм можно крепить окончательно через сутки после нанесения пластмассы. При температуре от +6 до 0 °С время отверждения пластмассы увеличивается до 5-7 суток, а при отрицательной температуре (-5 °С) составляет не менее 8-10 суток. При этих неблагоприятных температурных условиях наблюдается наибольшая усадка пластмассы БКД.

Прокладки из дерева и парусины на сурике.

Прокладки изготовляют из твердой древесины с влажностью не более 15 %. Физико-механические характеристики различных пород дерева приведены в табл. 6.

| Таблица 6. Физико-механические характеристики прокладок из дерева | |||||

|---|---|---|---|---|---|

| Порода дерева | Предел прочности при 15 % влажности, кГ/см2 | Удельная ударная вязкость aк, кГ·см/см2 | Удельный вес γ при 15 % влажности, Г/см3 | ||

| при сжатии вдоль волокон σсж | при растяжении вдоль волокон σр | при изгибе σизг | |||

| Бук | 460 | 1 290 | 940 | 0,37 | 0,65-0,72 |

| Дук | 550 | 1 135 | 960-1 155 | 0,39-0,54 | 0,72 |

| Ясень | 450-725 | 1 445 | 960-1 295 | 0,30-0,90 | 0,66-0,80 |

Деревянные прокладки имеют невысокий предел прочности при сжатии σсж > 460 кГ/см2. С течением времени возможно усыхание и растрескивание древесины, что приводит к ослаблению крепления механизма. Кроме того, необходима пригонка прокладок по месту. Поэтому деревянные прокладки целесообразно применять при монтаже только отдельных механизмов с жестким корпусом (насосы, вентиляторы и др.), имеющих крепление к вертикальным и потолочным фундаментам, когда затруднительно использование пластмассы БКД.

Древесину используют в виде отдельных прокладок 2 (рис. 20) под лапы 1 механизма и сплошных подушек, которые имеют по толщине припуск для подгонки по месту.

Размеры прокладок выбирают исходя из удельного давления, величина которого не должна превышать [q] = 100 кГ/см2.

Для защиты от загнивания прокладки перед окончательной установкой проваривают в олифе.

Подготовка фундамента 4 состоит в зачистке опорной поверхности пневматической шлифовальной машинной и окраске суриком. Отдельные прокладки подгоняют так, чтобы они лежали на фундаменте плотно без качаний, а верхняя поверхность прокладок после строжки находилась в одной плоскости. Качество пригонки контролируют пластинкой щупа толщиной 0,50 мм, которая не должна проходить в сопряжении прокладки с фундаментом и рамой механизма.

Для более плотного прилегания прокладку устанавливают на парусине 3, пропитанной железным суриком. Подушки крепят к фундаменту шпильками, отверстия которых закрывают пробками 5. Подгонка в одну горизонтальную плоскость сплошных подушек больших размеров, например под брашпиль, – трудоемкая операция. Поэтому следует избегать использования больших подушек, заменяя их пластмассой БКД.

Деревянные прокладки при эксплуатации механизмов имеют небольшой виброизоляционный эффект, который достигает 4-7 дб, что соответствует снижению шума в соседнем помещении примерно в полтора раза. Чтобы исключить трудоемкую пригонку подушек больших размеров, верхнюю поверхность подушек покрывают тонким слоем пластмассы БКД, на которую устанавливают механизм. В результате получается композитная двухслойная прокладка.

Для обеспечения герметичности фланцевых соединений иногда продолжают применять прокладки из паронита или из двух-трех слоев парусины 1 (рис. 21) вареной водоупорной пропитки, дополнительно пропитанной суриком или специальным грунтом.

Механизм крепят к фундаменту проходными болтами или на шпильках. Это недостаточно технологичное компенсирующее звено, которое требует трудоемкой пригонки фундамента в одну горизонтальную плоскость. Применения таких прокладок следует избегать и заменять их прокладками из герметизирующей пластмассы.

II тип. Компенсирующие звенья металлические жесткие

Металлические прокладки изготовляют из углеродистой стали марок Ст. 3 и Ст. 3С.

В отличие от пластмассовых компенсирующих звеньев металлические прокладки и клинья сохраняют геометрические размеры и свойства при изменении температурных и других условий на судне. Однако для исключения деформаций механизмов при затяжке фундаментных болтов необходимо обеспечить плотное прилегание прокладок и клиньев к опорным поверхностям механизма и фундамента, что достигается трудоемкой ручной пригонкой клиньев и тщательной Обработка фундаментов и центровка механизмовобработкой фундамента. Поэтому целесообразно ограничить номенклатуру механизмов, монтаж которых выполняют с использованием металлических компенсирующих звеньев. Размеры прокладок и клиньев выбирают в зависимости от удельного давления и материала корпуса механизмов. Величина удельного давления не должна превышать:

а) для стальных корпусов механизма [q] = 400 кГ/см2;

б) для корпусов из чугуна, силумина и других материалов [q] = 200 кГ/см2.

Ширина прокладки не должна превышать ширины полки фундамента.

Расстояние между опорными поверхностями окончательно отцентрованного механизма и фундамента измеряют с высокой точностью с помощью специального микрометрического глубиномера, индикаторного нутромера или набора мерных плиток с добавлением пластинок щупа. По результатам измерений в цехе изготовляют прокладки и клинья необходимой высоты.

Контроль качества сопряжения прокладок с опорными поверхностями механизма и фундамента производят при незакрепленных фундаментных болтах. Для механизмов, установленных на вертикальных и потолочных фундаментах, проверка производится при двух зажатых и остальных слегка отжатых болтах.

При качественном прилегании пластинка щупа толщиной 0,05 мм не должна проходить между сопрягаемыми поверхностями прокладки, механизма и фундамента на 2/3 периметра прокладки; на остальной части периметра равномерно разнесенные зазоры не должны превышать 0,10 мм.

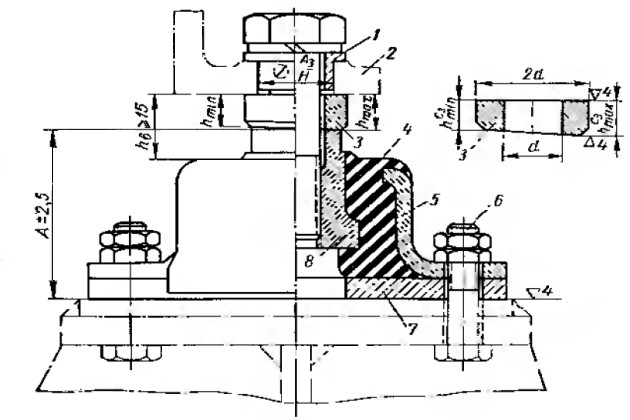

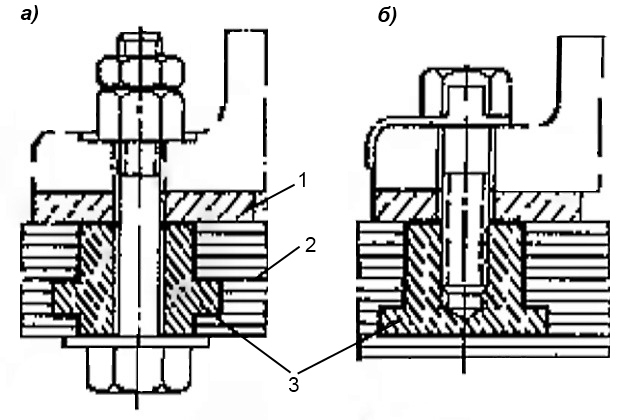

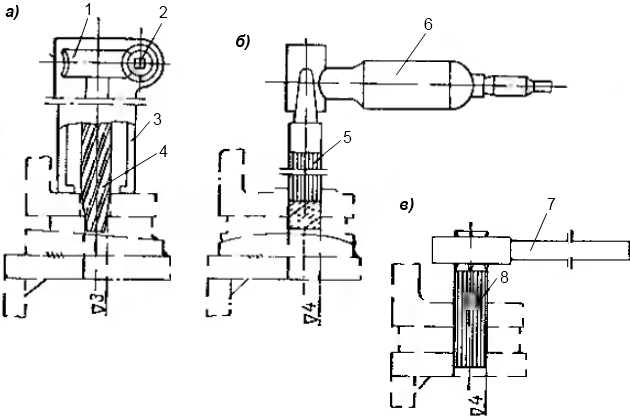

Прокладки сферические самоустанавливающиеся (рис. 22, а) состоят из двух дисков, которые сопрягаются сферическими поверхностями, благодаря которым верхняя половина прокладки может перемещаться по нижней соответственно уклону лапы механизма и фундамента.

а – прокладка сферическая самоустанавливающаяся; б – прокладка клиновая регулируемая; в – прокладка наборная; г – клин пригоняемый

Предел перемещения определяется величиной допускаемого смещения верхней половины прокладки относительно нижней, которая не должна превышать 10 мм. Такая конструкция исключает трудоемкую ручную пригонку прокладки по месту, что привело к широкому распространению сферических прокладок при монтаже механизмов. При изготовлении к сферическим прокладкам предъявляют строгие требования, а именно: между сопрягаемыми половинами прокладок не должна проходить пластинка щупа толщиной 0,05 мм, а обе половины прокладок должны быть взаимозаменяемыми. Выполнение этих требований обеспечивают применением в качестве оснастки специальных копирных приспособлений и шаблонов.

Высоту прокладки h определяют измерением в одной точке по центру отверстия в лапе механизма расстояния между опорными поверхностями механизма и фундамента. Верхняя половина имеет припуск ∆h = 10 ÷ 20 мм, на величину которого прокладку подрезают на станке. Минимальная толщина прокладки в сборе после подрезки припуска допускается hmin = 12 мм. Радиус сферы колеблется от 200 до 400 мм в зависимости от диаметра прокладки. Диаметр прокладки, выбранный в зависимости от допускаемого удельного давления, должен быть не более ширины лапы механизма. Отверстия в прокладках для нормальных фундаментных болтов разрешается сверлить при изготовлении прокладок. Сверление отверстий для призонных болтов в прокладках и фундаменте выполняют через отверстия в лапах механизма после установки прокладки на место. При сверлении половины прокладки необходимо прихватить электросваркой друг к другу и к фундаменту, что предотвращает смещение и поворот прокладки. После окончательной установки сферических прокладок под механизм не допускается свисание прокладок с фундамента. Сложность получения сферы и необходимость обработки опорной поверхности фундамента снижают технологичность сферических прокладок по сравнению с пластмассовыми.

Прокладки клиновые регулируемые (рис. 22, б) состоят из двух дисков, которые соприкасаются плоскими поверхностями, выполненными с уклоном 1 : 20.

Прокладки изготовляют в окончательный размер без припуска на подрезку и пригонку по месту. На боковой поверхности имеются установочные риски, при совмещении которых верхняя и нижняя плоскости прокладки параллельны между собой.

Регулирование положения прокладки производится за счет сдвига и поворота верхнего диска по нижнему. При сдвиге верхнего диска высота прокладки изменяется от hmin до hmax в пределах ∆h = 1,0 мм. Поворот верхнего диска относительно нижнего позволяет иметь уклон прокладки до 8°. Для удобства регулирования применяют рукоятки, которые заворачивают в отверстия прокладки. Диаметр d верхнего диска выбирают в зависимости от удельного давления [q] на прокладку. Диаметр D нижнего диска должен быть не более ширины полки фундамента и должен допускать смещение в одну сторону верхнего диска по нижнему на величину e = 10 мм. Отверстия для нормальных болтов сверлят при изготовлении прокладок и имеют диаметр больше диаметра болта на величину сдвига обеих частей прокладки.

Отсутствие в клиновых прокладках сферических поверхностей и припуска, подрезаемого по замеру с места, повышает технологичность прокладок этой конструкции по сравнению со сферическими. Однако трудность регулирования препятствует широкому применению прокладок при монтаже механизмов.

Прокладки клиновые и сферические высотой более 12 мм целесообразно применять при монтаже центруемых на судне механизмов, которые имеют опорные поверхности сложной конфигурации, расположенные в разных плоскостях, когда затруднительно применение прокладок из пластмасс.

Читайте также: Общие сведения по подготовке производства и организации монтажных

Прокладки наборные (рис. 22, в) состоят из двух пластин, которые подбирают по толщине из листового материала, поверхность которого не грубее 3-го класса чистоты.

Пригонка прокладки по месту не требуется. Опорная поверхность фундамента только зачищается до металлического блеска. Прокладки находят применение при монтаже мелких нецентруемых механизмов с жестким корпусом, для которых не опасны возможные деформации лап при стягивании фундаментным болтом набора прокладок, например, ручные насосы, лебедки и другие механизмы. Некоторые лапы таких механизмов могут устанавливаться непосредственно на опорную поверхность фундамента без прокладок. Качество установки механизма на сборные прокладки проверяют пластинкой щупа толщиной 0,30 мм, которая не должна проходить между прокладками, лапой механизма и фундаментом.

При перецентровке на судне механизмов, установленных на пластмассовых прокладках и прямоугольных клиньях, допускается изменение по высоте положения центруемого механизма применением пакетов из ленты латунной общей толщиной до 2,0 мм. Щуп толщиной 0,05 мм не должен проходить между лапой механизма и фундаментом.

Клинья прямоугольные пригоняемые (рис. 22, г) изготовляют по результатам измерения высоты h1 – h4 выполненного в четырех точках. После механической обработки каждый клин имеет припуск ∆h = 0,10 мм для ручной пригонки по месту. Небольшие ошибки в определении высоты клина резко увеличивают объем пригоночных работ при установке клина.

Пригонка клиньев производится по месту ручными пневматическими шлифовальными машинами слесарями-монтажниками высокой квалификации, что является крупным недостатком клиньев. Это наименее технологичная конструкция компенсирующего звена, которую следует применять как исключение, при отсутствии прокладок пластмассовых, сферических и регулируемых, а также при расстоянии между опорными поверхностями механизма и фундамента менее 12 мм.

III тип. Компенсирующие звенья резино-металлические упругие

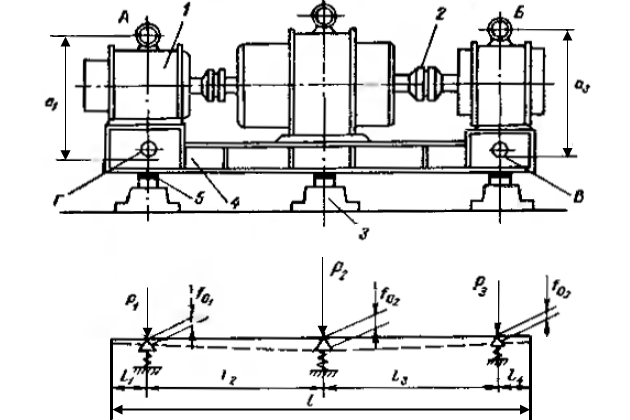

Амортизаторы, которые применяют в узлах крепления для звукоизолирующей и противоударной защиты механизмов, должны отвечать следующим требованиям:

- иметь достаточно высокие прочностные и упругие характеристики, мало отличающиеся для каждого амортизатора;

- обеспечивать перепад звуковых вибраций по общему уровню не менее чем на 15-20 дб;

- обеспечивать монтаж и эксплуатацию при нестабильных температурных условиях судна;

- не иметь ползучести и обладать стойкостью при условиях эксплуатации механизма;

- быть технологичными при креплении к механизму и фундаменту.

Типоразмер амортизаторов выбирают в результате расчета в зависимости от веса механизма и схемы расположения амортизаторов в креплении. Для эффективной работы амортизатора статическую нагрузку на него рекомендуют принимать близкой к номинальной. Удовлетворение требований к амортизаторам обеспечивают в первую очередь свойства резины как конструкционного материала. Полезными свойствами резины являются:

- высокая звукоизолирующая способность;

- прочность;

- постоянство упругих характеристик во времени;

- легкость придания всевозможных форм;

- стойкость к агрессивным жидкостям (масло, топливо, морская вода);

- возможность прочного крепления к металлам.

В случае наличия на опорных поверхностях амортизатора наплывов резины, погнутости или коробления допускается шлифование верхней и нижней поверхностей амортизатора. Проектируя крепление амортизаторов, следует помнить, что виброизоляционный эффект резины зависят от вида деформаций резины. Наилучший эффект достигается при деформации изгиба, значительно меньший эффект – при работе резины на сжатие.

Однако резина имеет некоторые отрицательные свойства, о которых не следует забывать при выборе марки резины для амортизаторов. Сложность изготовления резины обусловливает большие отклонения ее физико-механических свойств от номинальных значений, которые для резины одной марки и партии могут достигать ±10 ÷ 20 %. Вследствие таких значительных колебаний свойств резины необходимо проверять в лабораторных, условиях характеристики каждого изготовленного амортизатора, в частности жесткость амортизаторов.

В зависимости от характера прилагаемой нагрузки характеристики жесткости делят на статические и динамические (вибрационные и ударные), которые используют при расчете амортизирующего крепления механизма. Амортизаторы имеют большую разницу в жесткостях на сжатие в вертикальном направлении и сдвиг в плоскости крепления. Чтобы компенсировать различие в жесткостях в плоскости крепления амортизаторов, применяют шахматное расположение опорных амортизаторов или дополнительно ставят боковые упорные амортизаторы.

По разбросам деформаций в вертикальном направлении под действием сжимающей статической нагрузки амортизаторы разделены на три группы:

- нормальной жесткости;

- пониженной жесткости;

- повышенной жесткости.

Для крепления механизма надлежит подбирать амортизаторы только одной из групп жесткости.

Температура окружающего воздуха и агрессивные жидкости влияют на упругость и прочность резины. Например, при повышении температуры прочность резины падает, а при понижении, наоборот, резко возрастают жесткость и прочность; резина становится твердой и хрупкой. Поэтому использование резино-металлических амортизаторов допускается в определенном интервале температур.

Амортизаторы изготовляют с применением маслостойких резин, которые допускают длительную эксплуатацию при температуре от -5 до +70 °С в присутствии паров масла и топлива, а также возможного обливания агрессивными жидкостями. В зимних условиях при температуре ниже -10 °С монтаж механизмов на амортизаторах запрещается.

Длительное сжатие резины под действием постоянной нагрузки может вызывать необратимые деформации резины. Для амортизаторов используют сорта резины, которые дают усадку в течение первого месяца эксплуатации не более 2-5 % высоты упругого элемента амортизатора; в последующее время усадка должна практически прекратиться.

Резина с течением времени «стареет», в результате чего ухудшаются ее свойства. Срок пригодности амортизаторов, начиная от изготовления и кончая временем эксплуатации на судне, составляет семь лет. В этот срок входит время хранения амортизаторов на складе. Монтаж механизмов разрешают на амортизаторах, которые хранились на складе не более двух лет.

Резина очень чувствительна к местным поверхностным повреждениям. Перед монтажом при проверке качества амортизаторов следует особое внимание обращать на отсутствие надрывов резинового массива, открытых трещин и других дефектов на поверхности. Обработанные поверхности фундамента в местах установки амортизаторов окрашивают суриком для избежания коррозии при попадании воды. При установке механизма на амортизаторы не допускается выпучивание металлической арматуры и перекос пластин амортизаторов; запрещается окраска амортизаторов суриком. Установка механизмов на амортизаторы имеет особенности, связанные с деформацией резины.

Для возможности колебаний амортизированных механизмов необходимо обеспечить между механизмом и корпусными конструкциями зазоры значительно большей величины, чем при жестком креплении механизма, а соединения трубопроводов с механизмами должны быть упругими. Отклонения по высоте опорных амортизаторов, фундамента и деформации амортизаторов от действия веса механизмов компенсируют с помощью выравнивающих шайб или прокладок, высота которых определяется по месту и составляет:

где:

- hзаз – зазор в момент измерения между опорными поверхностями амортизатора и лапы механизма, мм;

- – статическая деформация (просадка) амортизатора от номинальной нагрузки, мм;

- fвр – усадка амортизатора с течением времени от номинальной нагрузки, мм;

- P – номинальная нагрузка на амортизатор, кГ;

- c – жесткость амортизатора, кГ/мм.

Деформации амортизаторов учитывают при монтаже вспомогательных механизмов, которые устанавливают на отдельные судовые фундаменты и центруют к базовым механизмам, а также при монтаже механизмов, имеющих крепление в нескольких плоскостях. В этом случае в первую очередь необходимо устанавливать опорные амортизаторы, расположенные в горизонтальной плоскости. Упорные амортизаторы устанавливают не менее чем через двое суток, когда опорные амортизаторы получат окончательную деформацию от веса механизма.