- Палубный настил и подпалубный набор

- Палубный настил

- Бимсы

- Подпалубные балки и пиллерсы

- Переборки

- Деревянные переборки

- Стальные переборки

- Фундаменты и подкрепления

- Фундаменты главных двигателей

- Фундаменты под вспомогательные механизмы

- Подкрепления в составе корпуса

- Надстройки, рубки, шахты, люки и палубные ограждения

- Надстройки

- Рубки

- Машинно-котельные шахты и светлые люки. Двери, окна, иллюминаторы

- Грузовые люки

- Фальшборт и леерное ограждение

- Подкрепление корпуса судов, плавающих во льдах

- Подкрепление поперечного и продольного набора

- Защитная обшивка корпуса и ледовая оковка

- Суда типа «кавасаки» и «кунгасы»

- Суда с «продольно-монолитной» системой набора

- Некоторые суда клееной конструкции, их особенности и преимущества

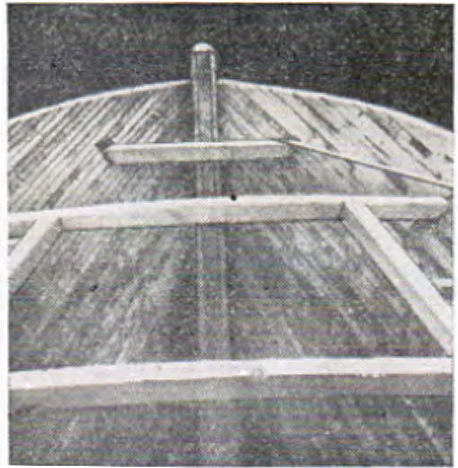

Палубный настил и подпалубный набор

Палубный настил

Для морского деревянного судна наиболее типична конструкция палубного настила, выполненная из одного слоя досок, уложенных вдоль судна.

Палубный настилИзготовление палубы судна из стеклопластика, как и наружная обшивка, состоит из отдельных досок, длина которых примерно равна длине досок обшивки. Доски настила плотно пригоняются сердцевинной частью к бимсам (так же, как наружная обшивка к шпангоутам).

Исходя из условий возможно меньшего коробления палубного настила, применяются доски шириной не более чем:

где:

- t — толщина доски.

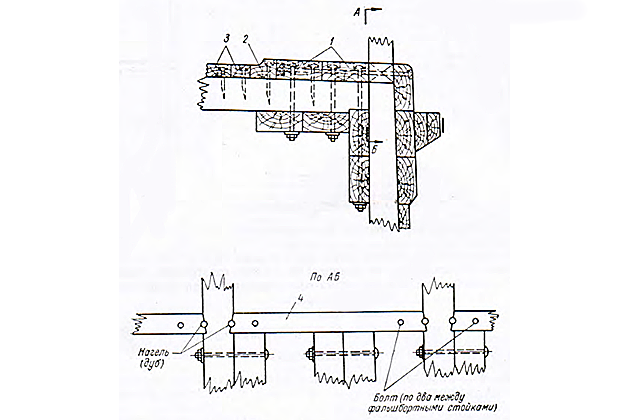

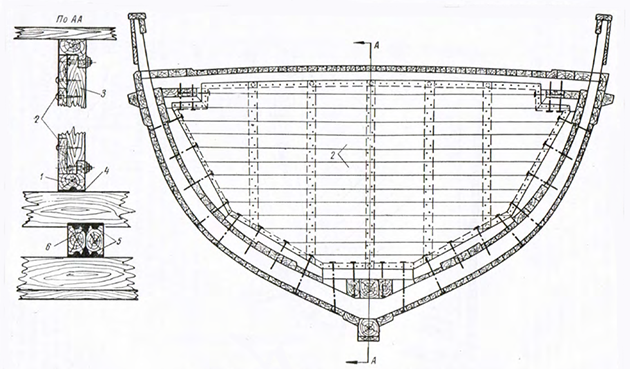

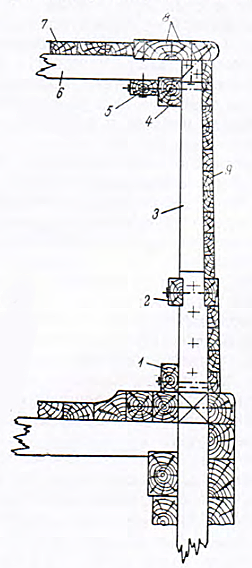

Несколько поясьев палубного настила, прилегающих к борту, делаются утолщенными и называются ватервейсами (рис. 1). Длина отдельных досок или брусьев ватервейса должна быть не менее длины досок бархоута. Если ватервейс по ширине составляется из трех и более рядов досок, длину отдельных штук можно уменьшить до длины досок прочей наружной обшивки.

Ватервейс вытесывается по обводу судна или гнется из брусков. В первом случае следует обратить внимание на то, чтобы перетес отдельных досок в оконечностях судна, где обводы имеют наибольшую кривизну, был минимальным. Неперетесанных волокон в доске ватервейса должно быть не менее чем в ⅔ ширины досок. Во втором случае бруски ватервейса могут быть как цельными, так и клееными из нескольких слоев досок, согнутых и склеенных по пласти. Толщина склеиваемых досок выбирается в зависимости от кривизны брусьев. Конструкция из клееных брусьев в принципе аналогична натесной.

Отдельные доски ватервейса сращиваются косыми вертикальными гладкими замками на коксах или с зубом длиной в четыре ширины бруса; в каждом замке должно быть не менее четырех болтов. Прочие доски палубного настила стыкуются на бимсах. Концы палубных досок в оконечностях врезаются в зубовый (закройный) пояс ватервейса и крепятся к нему гвоздями (рис. 2).

Разгон стыков досок палубного настила и их крепление такие же, как для однослойной наружной обшивки; стык досок настила на одном и том же бимсе может приходиться лишь через три пояса, т. е. в каждом четвертом поясе.

Расстояние между центрами замков двух соседних поясьев ватервейса равно не менее чем трем расстояниям между бимсами.

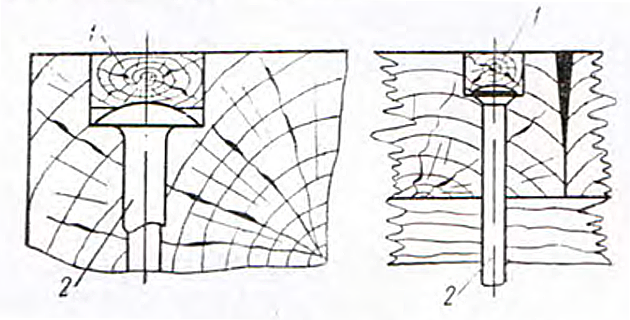

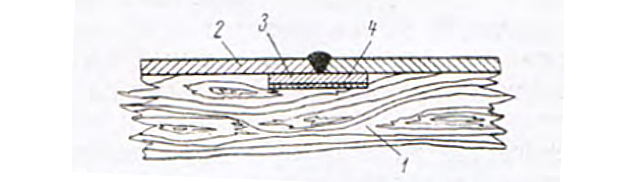

Доски настилаСоединение корпуса с палубой крепятся к бимсам корабельными гвоздями длиной около 2.5 толщины доски; на каждом бимсе в доску приходится два гвоздя, а при толщине палубного настила более 75 мм — два и три попеременно. Для досок или брусков ватервейса гвоздевое крепление частично заменяется болтовым с таким расчетом, чтобы каждый пояс на каждом бимсе крепился одним сквозным болтом, одновременно служащим креплением для подбалочных брусьев и шельфов. Все болты и гвозди устанавливаются под пробку (рис. 3).

Между ватервейсом и верхним поясом бархоута, в промежутках между топтимберсами, выпускающимися выше палубы в качестве стоек фальшборта или надстройки, устанавливаются заполнители — так называемые ватервейсные втулки; они укрепляются деревянными нагелями, которые одновременно являются стопватерами. Стопватеры забиваются горизонтально между торцами втулок и стойками, кроме того, ставятся горизонтальные болты, крепящие поясья ватервейса, ватервейсные втулки и верхний пояс бархоута (см. рис. 1).

В тех случаях, когда шпангоуты не проходят через ватервейс, торцы топтимберсов врезаются в шип в крайний к борту пояс ватервейса. Ватервейс крепится вертикальными и наклонными болтами с бархоутом. бимсами, подбалочными брусьями и шельфами.

Водонепроницаемость палубы обеспечивается конопаткой; разладка пазов такая же, как и у наружной обшивки. После конопатки все пазы и стыки палубного настила заливаются варом.

У двухпалубных судов конструкция настила второй (нижней) палубы в принципе не отличается от конструкции палубного настила верхней палубы. Если нижняя палуба предназначена для перевозки грузов, толщина ее настила должна быть не менее 75 мм, а если для размещения жилых и хозяйственных помещений — настил может быть толщиной 40 мм.

Иногда ватервейс нижней палубы подкрепляется брусом, установленным поверх ватервейса и прилегающим к внутренним кромкам шпангоутов; этот брус называется спиркетингом. Конструкция и крепление его — аналогичны подбалочным брусьям. В зависимости от размерений судна спиркетинг может состоять из одного (рис. 4) или двух рядов брусьев.

На небольших судах типа катеров палубный настил может выполняться из одного слоя продольно расположенных досок. В этом случае конструкция настила не отличается от описанной выше, с той лишь разницей, что обычно ватервейс этих судов, являясь одновременно закройным поясом для остального настила, выполнен в ширину из одной доски, выпиленной по обводу борта. Ввиду недостаточной ширины бимсов, стыки досок настила и ватервейса, как правило, расположены не на бимсах, а в шпации и соединяются встык на планках. Ширина досок трех толщин доски. Настил крепится к бимсам гвоздями, забиваемыми наискось в кромку доски настила (рис. 5), а ватервейсный пояс — шурупами.

Однослойный палубный настил может выполняться на пазовых рейках, аналогично наружной обшивке с пазовыми рейками.

Кроме однослойного палубного настила, на небольших катерах применяется двухслойный настил. Не исключается конструкция продольно-диагонального расположения слоев, т. е., когда нижний слой досок настила расположен под углом к диаметральной плоскости, а верхний (наружный) имеет продольное направление.

Возможна конструкция палубного настила, выполненного из бакелизированной фанеры.

При конструировании двухслойного палубного настила или настила из фанеры можно руководствоваться теми же соображениями, что и для многослойной и фанерной наружной обшивки судна.

Бимсы

БимсыРасшифровка сокращений названий элементов корпусных конструкций для чтения чертежей представляют собой поперечные подпалубные балки прямоугольного сечения, простирающиеся непрерывно от одного борта до другого. Они служат опорой для палубного настила и воспринимают все нагрузки, приходящиеся на палубу. К таким нагрузкам относятся:

- постоянно действующие (веса установленных на палубе над строек, вспомогательных механизмов, оборудования, палубных грузов и т. д.);

- кратковременные (вес накатывающейся на палубу воды).

Кроме того, бимсы, будучи установлены в распор между бортами, играют весьма существенную роль в обеспечении поперечной прочности судна. Бимсы открытых палуб выполняются с погибью, что обеспечивает сток за борт попадающей на палубу воды, а также улучшает работу палубного перекрытия при восприятии им палубных нагрузок; величина погиби в миделевой части обычно принимается равной 1/50 ширины судна. Бимсы платформ и палуб в междупалубных помещениях выполняются без погиби.

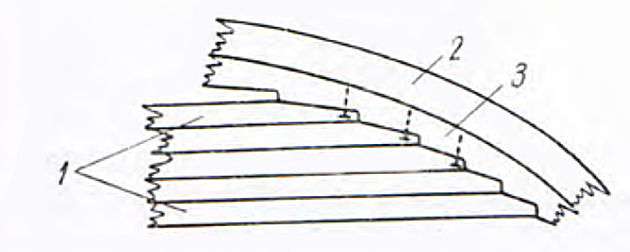

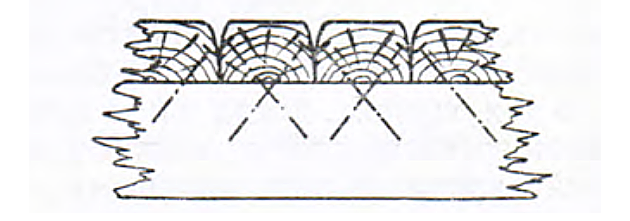

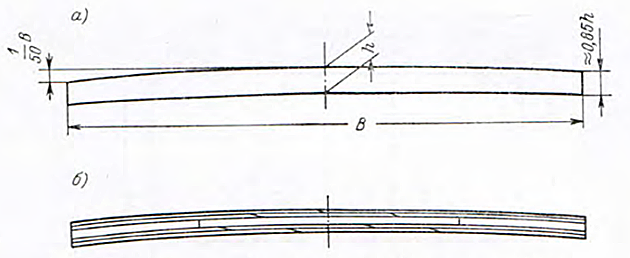

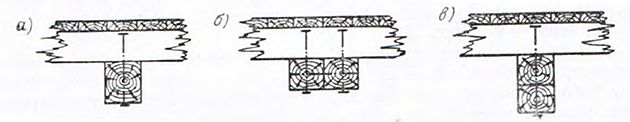

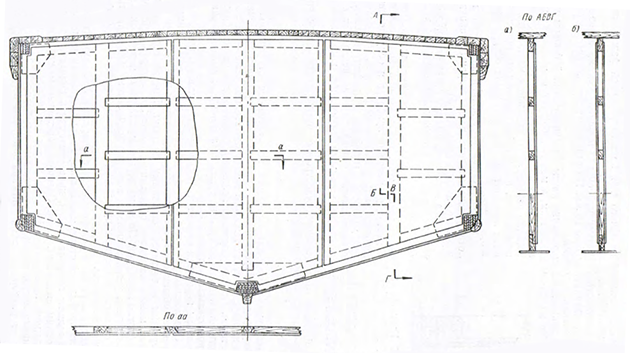

Бимсы могут быть из цельных брусьев или клееной конструкции. Отношение ширины бруса (т. е. его размера по правке) к высоте (размер по лекалу) в диаметральной плоскости обычно принимается равным 0,8. В тех случаях, когда,бимсы выполняются из цельных брусьев, погибь достигается как а счет гнутья, так и за счет постепенного уменьшения высоты бруса к бортам, т. е. его размера по лекалу. У борта размер бруса по лекалу может быть примерно на 15% меньше, чем в диаметральной плоскости (рис. 123, а). Клееные бимсы для простоты изготовления имеют обычно постоянный размер по лекалу и выклеиваются из нескольких слоев тонких досок. Выклеивание производится на специальном каркасе (прессе), которому придается стандартная погибь.

Не рекомендуется изготовлять клееные бимсы менее чем из трех слоев. Средний слой целесообразно делать из более толстой доски, соединяемой в торец, а наружные слои — из более тонких слоев, с усовым соединением стыков (рис. 6,6). Стыки должны быть взаимно разогнаны, и, по возможности, не располагаться в диаметральной плоскости или вблизи нее (т. е. в зоне действия наибольшего изгибающего момента).

Применение склеивания позволяет не только более широко использовать короткомерный материал, но и избежать трудоемкой работы по гнутью и вытесыванию бимсов при изготовлении их из цельных брусьев. Утяжеление клееных бимсов за счет постоянной высоты сечения, по сравнению с натесными, имеющими переменную высоту, незначительно. Известно, что склеивание дает возможность избежать местных пороков в древесине, поэтому прочность бимса клееной конструкции относительно большая, чем бимса из цельного бруса такого же сечения. При условии равнопрочности этих конструкций поперечное сечение клееного бимса может быть меньше, и указанное выше утяжеление компенсируется. Ориентировочно поперечное сечение может быть меньше на 5—10%, что достигается уменьшением размера по правке.

Прочность клееного бимса можно повысить, применив для крайних слоев доски из древесины твердых пород.

Размер бимсов по правке должен быть не менее двух толщин палубного настила, размер полубимсов по правке может быть уменьшен до полутора толщин настила, если на полубимсах не расположены стыки досок палубного настила.

Расстояние между бимсами, как правило, не везде одинаково, а меняется в зависимости от расположения вырезов на палубе, пяртнерсов мачт, битенгов, палубных механизмов и т. п., однако во всех случаях оно не превышает 1,1 м. Не менее 70% всех бимсов располагается так, чтобы концы их торцами упирались в шпангоуты.

Прочные размеры бимса зависят от его пролета, т. е. от расстояния между продольными связями, служащими опорой для бимсов (подбалочные брусья, продольные подпалубные балки), и от величины бимсовой шпации.

Величина нагрузки, приходящейся на палубное перекрытие и, следовательно, на бимсы, определяется районом плавания судна и его назначением. Бимсы у концов люков и других больших вырезов, а также мачтовые, у битенгов и в районе установки палубных механизмов должны быть усилены, что достигается увеличением размера по правке примерно на 30%. Размеры бимсов и других связей подпалубного набора у судов, перевозящих палубные грузы, определяются в зависимости от рода груза и способов перевозки.

Бимсы у концов люковЛюковые закрытия на малотоннажных судах и прочих вырезов, а также мачтовые соединяются между собой карлингсами, поперечное сечение которых берется не меньшим, чем у бимсов. Концы карлингсов врезаются в бимсы, между которыми они расположены, промежуточные полубимсы, в свою очередь, врезаются в карлингсы. Концы карлингсов и полубимеов врезаются не менее чем на 20—25 мм. Бимсы и полубимсы крепятся с карлингсами стальными полосами, подкрепленными в углах вварными кницами (рис. 7).

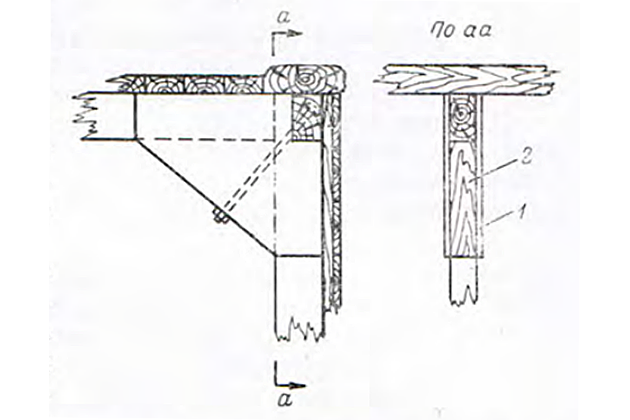

Концы бимсов врезаются в подбалочные брусья на 15—20 мм и соединяются с бортами судна через шельфы и подбалочные брусья, а также через вертикальные и горизонтальные металлические или деревянные кницы.

При наличии шельфов из двух или более рядов брусьев с сечением, равным не менее чем ⅔ сечения подбалочных брусьев, горизонтальные и вертикальные кницы должны ставиться только у люковых и мачтовых бимсов. При отсутствии шельфов количество книц увеличивается в зависимости от размеров судна. Крепление таких книц осуществляется сквозными болтами, проходящими через наружную обшивку и ватервейс. В бимсовой ветви ставят обычно не менее трех болтов, а при длине ее свыше 1,0 м — четыре. В бортовой ветви ставят, как правило, на один болт больше.

Бимсовые вертикальные кницы целесообразно конструктивно объединять с ридерсами (стальные полосы, устанавливаемые поверх внутренней обшивки, и дополнительно крепящие набор в районе скулового закругления), т. е. вертикальные ветви бимсовых книц делать такой длины, чтобы их нижний конец перекрывал флортимберс.

Величина перекроя должна быть достаточной, чтобы поставить не менее двух болтов в конец кницы — ридерса. Установка ридерсов необходима в оконечностях судна, а также на судах с резко выраженной скулой, когда взаимный перекрой футоксов шпангоутов меньше, чем требуется Правилами Морского Регистра России.

Бимсовые кницы, выполненные заодно с ридерсами, называются ридерсовыми.

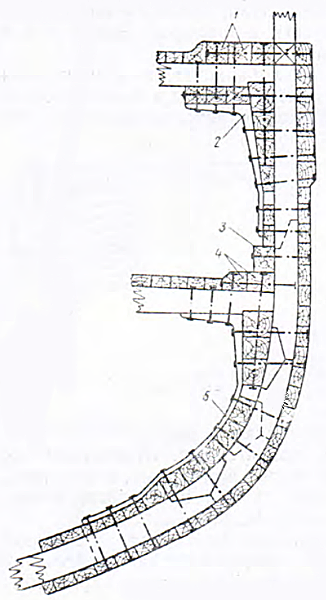

В оконечностях ридерсы и ридерсовые кницы располагаются в направлении к штевням под углом около 45° к горизонту и крепятся сквозными болтами через наружную обшивку в каждое пересекаемое дерево набора; поставленные так кницы поддерживают оконечности судна и препятствуют их провисанию. На рис. 4 представлена конструкция соединения бимсов верхней палубы и палубы твиндека с бортовым набором при помощи, соответственно, бимсовых и ридерсовых книц, примененная на экспедиционном судне с неограниченным районом плавания.

Установка горизонтальных книц обязательна для бимсов, на которые приходятся большие нагрузки (мачтовых, расположенных у концов люковых и иных больших вырезов, см. рис. 7).

При применении склеивания возможно исполнение шпангоутной рамки (шпангоутов с бимсами) в виде единой монолитной конструкции. Соединение бимса со шпангоутом в подобной конструкции показано далее, на рис. 50. Для небольших судов типа катеров принцип соединения бимсов с бортовым набором не отличается от вышеописанного, за исключением того, что сама конструкция значительно легче. На рис. 6 показано соединение бимса со шпангоутомОбозначение и расшифровка всех составляющих корпуса судна кницами из бакелизированной фанеры, приклеенными с обеих сторон бимса и шпангоута. Между этими кницами поставлен заполнитель из мягкой породы дерева. Внутренний привальный брус крепится косым болтом.

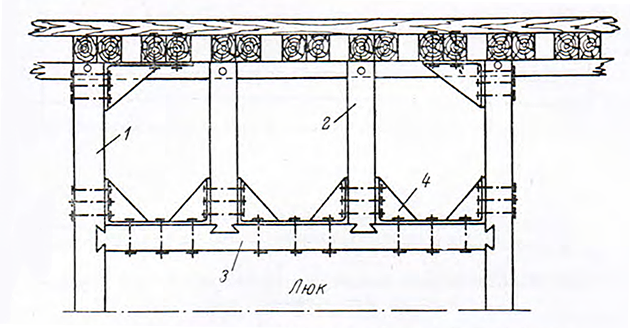

Подпалубные балки и пиллерсы

Подпалубные балки и пиллерсы устанавливаются для уменьшения величины пролетов бимсов. Балки целесообразно размещать по ширине судна с таким расчетом, чтобы в районе вырезов грузовых люков или других больших вырезов в палубе они находились под продольными комингсами. На относительно узких судах шириной до 6,5 м пиллерсы и под палубные балки можно вовсе не ставить.

Независимо от размеров судна под каждым бимсом в конце грузового люка или иного большого выреза ставится не менее одного пиллерса, а если длина выреза больше полуширины судна, пиллерсы необходимо ставить и под карлингсами по обеим его сторонам.

Кроме основных, на судне устанавливаются дополнительные пиллерсы под рубками, палубными механизмами и т. д. Все пиллерсы устанавливаются в распор, а их концы хорошо пригоняются по месту и крепятся я набору судна кницами, угольниками или другими надежными средствами. У двухпалубных судов пиллерсы верхней палубы и палубы твиндека, как правило, устанавливаются один под другим.

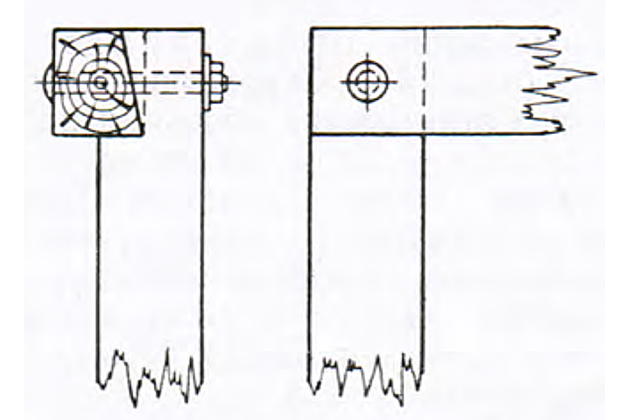

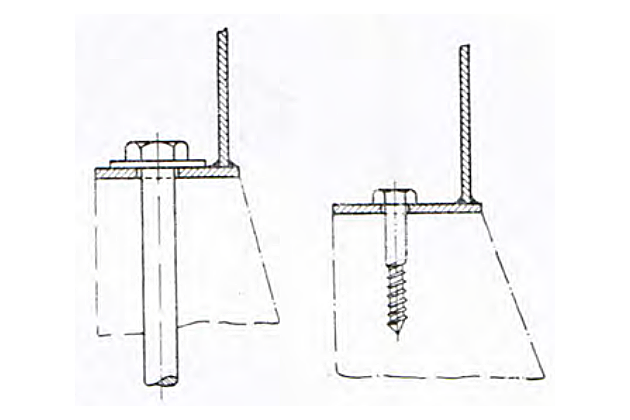

Пиллерсы могут быть деревянные (из брусьев квадратного сечения) и металлические (обычно трубчатые). На рис. 9 показано крепление металлического трубчатого и деревянного пиллерсов к набору корпуса.

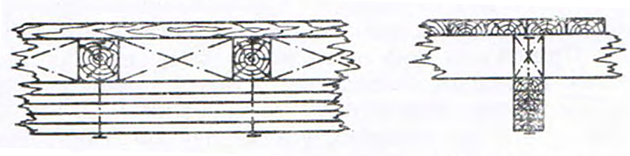

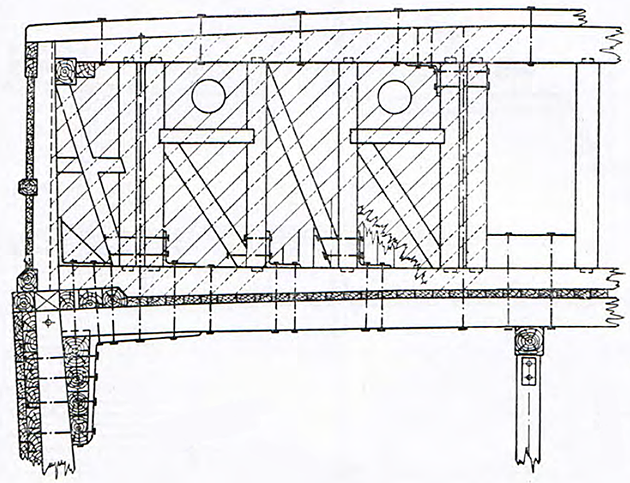

Подпалубные балки выполняются из брусьев, идущих от переборки до переборки. Если подпалубная балка прерывается на каком-либо вырезе, она должна заканчиваться на бимсе и концом опираться на пиллерс. Подпалубные балки могут выполняться из одного или из нескольких брусьев, составленных по ширине или по высоте (рис. 10).

При устройстве подпалубных балок из двух или более рядов брусьев, объединенных в один пакет, каждый ряд, в свою очередь, может составляться по длине из отдельных штук, соединенных косыми замками. Замки должны располагаться так, чтобы расстояние между центрами их в соседних брусьях было не менее 3 м, а сам замок был расположен на пиллерсе; длина замка должна равняться пятикратной высоте бруса. В замке устанавливается не менее четырех болтов. Ряды брусьев подпалубных балок крепятся между собой болтами с шагом не более 500 мм, и к каждому бимсу одним болтом. На переборках подпалубные балки крепятся со стойками металлическими или деревянными кницами. Плечи книц должны быть такими, чтобы в каждом могло разместиться не менее трех креплений.

Если подпалубные балки составлены из двух или более рядов брусьев и простираются непрерывно на 0,4—0,5 длины судна в его средней части, то при изгибе они вовлекаются в работу совместно с остальными продольными связями. Такие балки могут учитываться в числе продольных связей корпуса путем уменьшения суммарного сечения ватервейса и подбалочных брусьев примерно на 30% площади сечения подпалубных брусьев. В этом случае подпалубные балки врезаны на бимсы на глубину 15—20 мм.

Предлагается к прочтению: Швартовное и центрующее устройства плавучего дока

Размеры подпалубных балок и поддерживающих их пиллерсов, так же как и размеры бимсов, назначаются с учетом нагрузки, приходящейся на палубное перекрытие, которое они поддерживают. Могут применяться клееные конструкции подпалубных балок. Примерами служат монолитная балка, рис. 11, и балка двутаврового сечения, представленная на рис. 12. В первом случае балка состоит из выклеенного из досок сплошного бруса, прилегающего к бимсам.

По верхней кромке бруса между бимсами приклеены заполнители. Во втором случае подпалубная балка образована нижним и верхним непрерывными клееными брусьями — поясами, устанавливаемыми поверх бимсов и под бимсами, и короткими брусками — стенками балки, которые размещаются между бимсами и связывают верхний и нижний пояски балки.

Возможны также и другие конструктивные решения подпалубных, балок.

Переборки

Деревянные переборки

Деревянные переборкиУвеличение жесткости судовых конструкций могут быть однослойные и двухслойные, из досок и из бакелизированной фанеры.

Переборка состоит из обвязных брусьев, вертикальных стоек и обшивки. Обшивка выполняется или горизонтальна (из досок, уложенных в один слой, с конопаткой пазов), или диагональная (из двух слоев досок, с. прокладкой из просмоленной или прокрашенной парусины). Обшивка может быть выполнена из бакелизированной фанеры в один и в два слоя. Конструкция однослойной переборки из досок показана на рис. 13, двухслойной диагональной — на рис. 14 и из бакелизированной фанеры.

Для обеспечения водонепроницаемости обвязные брусья переборки плотно пригоняются по всему периметру и устанавливаются на войлочных, либо других прокладках, хорошо просмоленных или покрытых густым слоем сурика. Кроме того, по периметру переборки в обвязных брусьях выбираются канавки, в которые закладываются жгуты из смольной пакли, а по всем пазам продольных связей ставятся стоп-ватеры — цилиндрические нагели.

На шпангоутах под поперечными переборками, для обеспечения водонепроницаемости также применяются аналогичные прокладки, стоп-ватеры и т. п. При футоксовых шпангоутах, во избежание просачивания воды по стыкам футоксов, стопватеры устанавливаются по плоскостям сопряжения отдельных футоксов.

На малых судах, не имеющих внутренней обшивки, полотно переборки может крепиться непосредственно к шпангоуту, заменяющему обвязные брусья. Если подобная конструкция выполняется при натесных шпангоутах, кницы у шпангоута со стороны прилегания полотна переборки не ставятся.

Высота гнутых шпангоутов обычно недостаточна для крепления к ним полотна переборки, поэтому поверх гнутого шпангоута устанавливаются обвязные бруски. Для размещения этих брусков шпангоут может понадобиться уширить (рис. 16). Стойки переборки ставятся к полотну узкой стороной (ребром), врезаются концами в обвязки и крепятся к ним болтами. Отношение ширины стойки к высоте равно примерно 0,8. Обычно расстояние между стойками для таранной переборки равно 600 мм, а для остальных — 800 мм. В зависимости от размерений судна и его назначения это расстояние может быть и иным, при условии обеспечения достаточной прочности переборки.

Каждая доска обшивки переборки крепится ко всем стойкам двумя корабельными гвоздями. Концы досок закладываются в четверть обвязки и крепятся корабельными гвоздями (по два гвоздя в каждый конец доски). Для двухслойной диагональной обшивки, помимо указанного крепления, доски взаимно крепятся гвоздями на загиб (четыре крепления в каждом пересечении).

На небольших судах, где толщина полотна переборки и сечение обвязки брусьев малы и не позволяют применить для крепления корабельные гвозди, употребляются также проволочные гвозди и заклепки.

Толщина обшивкиНаружная обшивка, настил палуб и переборки однослойных переборок колеблется в пределах 20—100 мм в зависимости от размерений судна. Тоньше чем 30 мм ее делать не следует, так как невозможно обеспечить надежную конопатку обшивки и, следовательно, водонепроницаемость полотна переборки.

Обшивка таранных переборок должна быть примерно на 10% толще, чем у остальных переборок, а обвязанные брусья расположены в корму от полотна переборки, т. е. с таким расчетом, чтобы при затоплении пикового отсека доски обшивки не оторвались.

Если полотно переборки двухслойное, толщина обоих слоев может быть на 20% меньше, чем у однослойной обшивки. Конструкция переборки с обшивкой из одного слоя бакелизированной фанеры показана на рис. 15, а.

В зависимости от размерений судна, толщина полотна переборки (фанера) составляет от 7 до 16 мм. Полотно переборки крепится к стойкам и обвязкам шурупами.

При применении склеивания листы бакелизированной фанеры приклеиваются к стойкам и обвязкам, а между собой склеиваются по пазам на ус или на планках такой же толщины, как и полотно переборки. В отдельных местах, где это необходимо, на полотно переборки приклеиваются заполнители для крепления оборудования и приборов.

В конструкции двухслойной переборки полотно устанавливается по обе стороны от обвязки и прочего набора.

Такая переборка имеет с обеих сторон хороший внешний вид и может дополнительно не отделываться.

Недостатком конструкции является больший вес, а кроме того, заполнители и подкрепления в местах размещения приборов и оборудования должны быть установлены заранее, что осложняет постройку (особенно в процессе строительства головного судна), так как исключает возможность установки каких-либо подкреплений по месту.

В практике отечественного судостроения преимущественно распространены однослойные переборки.

Стальные переборки

Конструкция стальных переборокТехнологическая карта замены и переборки выпускного клапана СДВС не отличается от обычной на стальных судах. В деревянном судостроении эти переборки применяют обычно на морских судах тяжелого типа и значительно реже — на судах типа катеров. По соображениям пожарной безопасности целесообразно применять стальные переборки на судах всех типов для выгораживания машинно-котельных отделений.

Стальные переборки состоят из:

- обделочного угольника;

- стоек;

- обшивки.

Обделочный угольник плотно пригоняется по всему периметру к внутренней обшивке и прочим связям и крепится к ним глухими болтами, ершами и частично сквозными болтами. Вместо обделочного угольника можно поставить обделочную полосу, к которой приваривается полотно переборки. По всему периметру стальных переборок, как и у деревянных, устанавливаются хорошо просмоленные или покрытые густым суриком войлочные прокладки; по пазам продольных связен ставятся стопватеры.

Полотно переборки подкрепляется приварными стойками из полосовой или профильной стали, концы которых, на расстоянии не меньшем двойной высоты профиля стойки, привариваются к полотну переборки двусторонним сплошным швом. Обычное расстояние между стойками для таранной переборки — 610 мм, а для остальных — 760 мм.

Толщина листов обшивки для стальных переборок 4—7 мм, в зависимости от размерений судна; нижний пояс обычно на 1 мм толще остального полотна переборки.

Фундаменты и подкрепления

Фундаменты главных двигателей

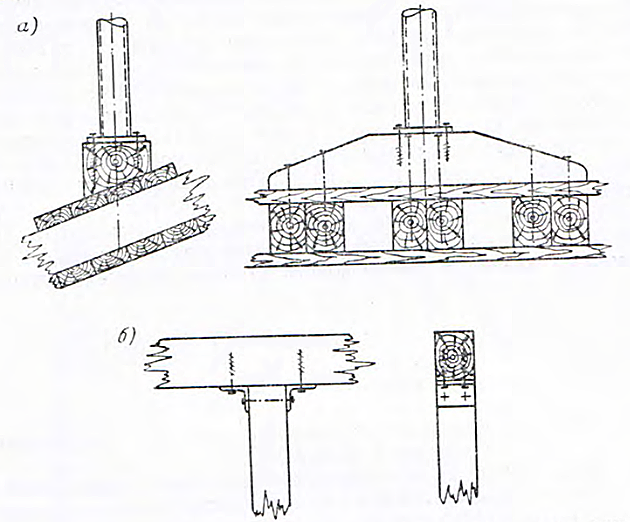

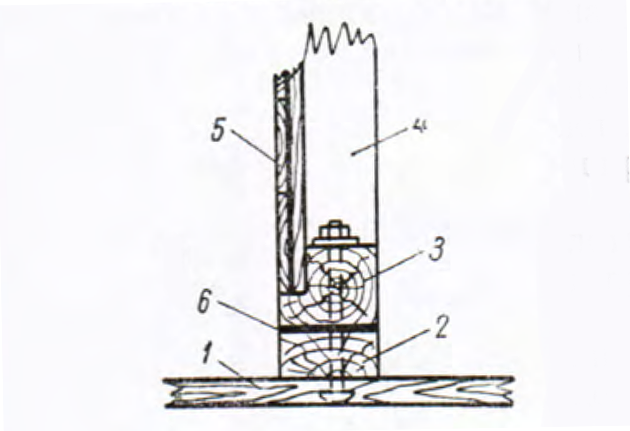

Конструкция фундаментаУстановка и центровка фундаментной рамы, представляющего пакет из нескольких рядов брусьев, широко применявшаяся ранее в морском деревянном судостроении, в настоящее время устарела. На судах новой постройки фундаменты в подавляющем большинстве металлические, сварной конструкции.

При конструировании фундаментов следует руководствоваться следующими основными положениями.

- Фундамент должен простираться как можно больше в нос и корму судна, чтобы передавать нагрузки от двигателя на возможно большее число шпангоутов. Нижний ряд продольных фундаментных брусьев, а также продольные брусья-заполнители должны быть непрерывными от носовой до кормовой переборок моторного отделения, когда оно расположено в средней части судна; если моторное отделение располагается в кормовой части, они должны простираться от носовой переборки в корму, насколько позволяют обводы судна. Во всех случаях продольные брусья фундаментов должны насаживаться на поперечный набор на глубину 15—20 мм.

- Болты, крепящие фундамент двигателя с набором, со временем расшатываются. Чтобы избежать лишней водотечности, настоятельно рекомендуется не пропускать болты сквозь наружную обшивку, а крепить только со шпангоутами, утапливая головки заподлицо с поверхностью шпангоута.

- При достаточно высоком расположении двигателя над кильсоном следует прокладывать второй ряд флортимберсов, на которые затем устанавливаются продольные брусья фундамента. Между вторым рядом флортимберсов и основным набором прокладываются плотно пригнанные чаки.

- Продольные балки фундамента, исходя из обеспечения максимальной прочности конструкции, должны подкрепляться в поперечном направлении бракетами и кницами, устанавливаемыми на шпангоутах. Бракеты и кницы должны располагаться равномерно по всей длине фундамента не реже чем через две шпации друг от друга.

- У деревянных фундаментов рекомендуется выполнять верхний фундаментный брус из дерева твердой породы (например, дуба); кроме того, для предотвращения местных смятий по верхней кромке бруса (независимо от его материала) должна быть проложена сплошная стальная полоса.

- Чтобы избежать применения чрезмерно длинных болтов, скрепляющих фундаментную раму двигателя с фундаментными брусьями, можно допускать устройство в них окон; размеры окон должны быть минимальные, достаточные только для постановки гаек установочных болтов.

- При установке на судно неуравновешенного двигателя следует обращать особое внимание на прочность фундамента и на равномерное распределение усилий на возможно большую площадь.

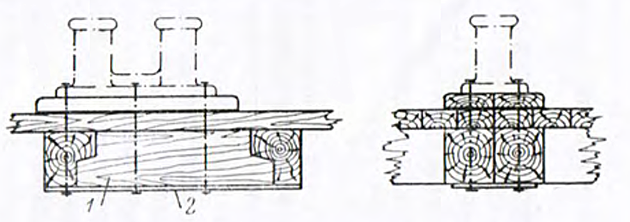

Конструкция металлического сварного фундамента под двигатель мощностью 300 л. с. представлена на рис. 17. Фундамент выполнен из двух продольных балок толщиной 12 мм, приваренных к горизонтальному листу толщиной 8 мм. По верхним кромкам балок приварены полосы сечением 20 × 150 мм.

В поперечном направлении на каждом шпангоуте продольные балки подкреплены кницами и бракетами из листовой стали толщиной 8 мм. Под фундаментом набор корпуса судна выровнен установкой между кильсоном и внутренней обшивкой продольных деревянных брусьев, простирающихся по всей длине фундамента. Металлическая конструкция фундаментаПонятие уравновешенности. Действие неуравновешенного двигателя на фундамент и корпус судна крепится с набором корпуса болтами диаметром 22 мм.

На рис. 18 показана модификация того же фундамента, в которой для уменьшения высоты металлических продольных балок применена конструкция с установкой поверх среднего и боковых кильсонов ряда флоров.

По флорам, в свою очередь, проложено два массивных продольных бруса, являющихся основанием металлических фундаментных балок. В поперечном направлении фундамент раскреплен деревянными распорными брусьями.

Как видно из сопоставления рис. 17 и 18, второй вариант выгодно отличается от первого, так как отпадает необходимость пригонки объемной конструкции металлического фундамента к внутренним обводам корпуса судна. В то же время, благодаря незначительной высоте продольных металлических балок, их устойчивость легче обеспечить. Фундамент крепится к основному набору корпуса болтами.

На небольших катерах фундамент мотора выполняется из длинных фундаментных стрингеров и коротких фундаментных брусьев, скрепленных с ними (рис. 19). Стрингеры простираются на 0,3—0,4 L. В поперечном направлении они раскреплены между собой и скреплены с поперечным набором бракетами и кницами.

Фундаментные стрингеры могут быть клееной конструкции, в виде монолитных балок прямоугольного сечения, тавровых или коробчатых. Клееная фундаментная коробчатая балка показана на рис. 20.

Фундаменты под вспомогательные механизмы

Вспомогательные механизмы, располагаемые в моторном отделении, укрепляются на фундаментах, к прочности которых предъявляются те же требования, что и для фундаментов под главные двигатели.

Фундаменты конструируются с учетом габарита, веса и мощности устанавливаемых механизмов, а также характера, величины и направления усилий, приходящихся на конструкцию. В настоящее время фундаменты, как правило, делают металлические, сварной конструкции. Обычно фундамент представляет собой систему продольных и поперечных балок, крепящихся к деревянному корпусу глухарями и болтами.

Фундаменты мелких механизмов делаются на кронштейнах, прикрепленных к бортовому набору корпуса судна или к поперечным переборкам моторного отделения. На рис. 21 показан фундамент пожарного электронасоса, он образован двумя продольными балками сварной конструкции, раскрепленными поперечно поставленными диафрагмами и ребрами жесткости.

К деревянному корпусу судна фундамент прикреплен длинными глухарями.

Подкрепления в составе корпуса

В местах приложения к корпусу судна сосредоточенных нагрузок делаются соответствующие подкрепления набора. Такими местами являются районы установки различных палубных механизмов (брашпиля, грузовых лебедок и др.), деталей судовых устройств, оборудования, мачт (кроме легких сигнальных), Буксирные и швартовные устройства буксирных судовбуксирных битенгов и т. п.

Конструкция подкрепления зависит от механизма или устройства, под которое его делают, а также от характера, величины и направления усилий, воспринимаемых этим подкреплением. Эти обстоятельства должны учитываться при конструировании, причем во всех случаях следует стремиться обеспечить наиболее равномерное распределение усилий на весь набор корпуса в этом районе. Ниже приводятся примеры наиболее типичных подкреплений.

Подкрепление палубы в районе палубных механизмов, устройств и оборудования осуществляется установкой поверх палубного настила деревянных подушек, а под настилом, между бимсами,— местных карлингсов, врезаемых на бимсы. Бимсы в этом районе выполняются усиленными, т. е. их размер по правке увеличивается примерно на 30%.

Целесообразно помещать под болты, крепящие механизм или иное оборудование, сплошной металлический лист или листы бакелизированной фанеры: можно избежать местных смятий под головками (гайками) болтов и равномернее распределить все усилия. На рис. 22 показано подкрепление палубы в районе установки кнехта.

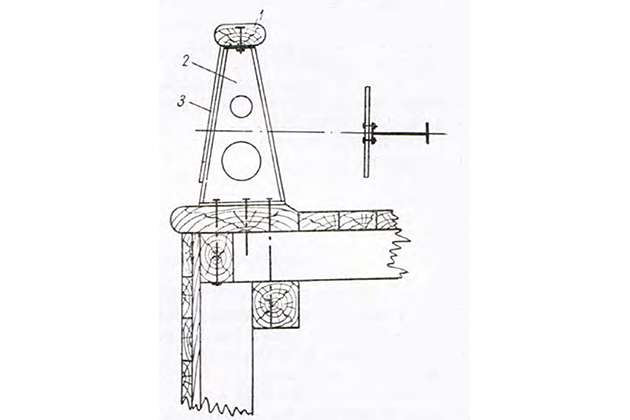

Подкрепление палубы в районе мачт состоит из пяртнерса (подушки), устанавливаемого между двумя бимсами усиленной конструкции и связанного с бимсами кницами из полосовой стали (рис. 23).

Шпор мачты упирается в специальный брус (степс), уложенный поверх кильсона (рис. 24). Степс должен иметь длину трех-четырех шпаций и крепиться совместно с кильсоном кильсонными болтами. Возможна и металлическая конструкцияОпределение и классифицирование нарушения целостности корпуса судов при дефектации степса.

Шпор мачты может быть врезан в степс простым квадратом или зубом с клиновой затяжкой, что более надежно и предотвращает выскакивание шпора из гнезда, когда такелаж слабо натянут.

Подкрепления корпуса в районе забортных отверстий (приемные кингстоны, выходы фановых труб, шпигаты и пр.) осуществляются установкой соответствующих заполнителей и подушек. От рациональности конструкции, качества изготовления и правильного монтажа этих узлов во многом зависит безопасность плавания деревянных судов.

На рис. 25 показано крепление кингстона.

Надстройки, рубки, шахты, люки и палубные ограждения

Надстройки

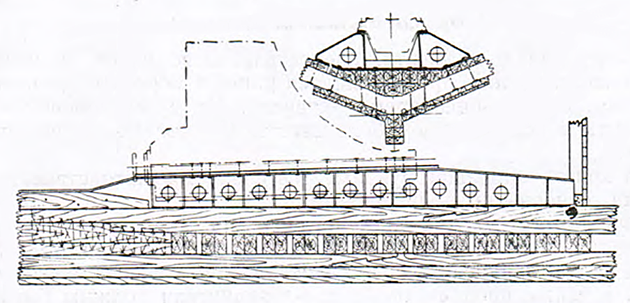

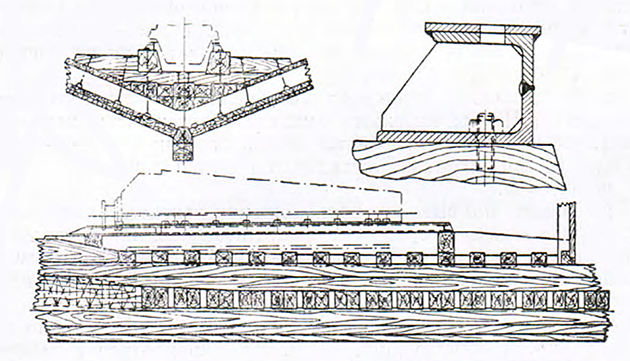

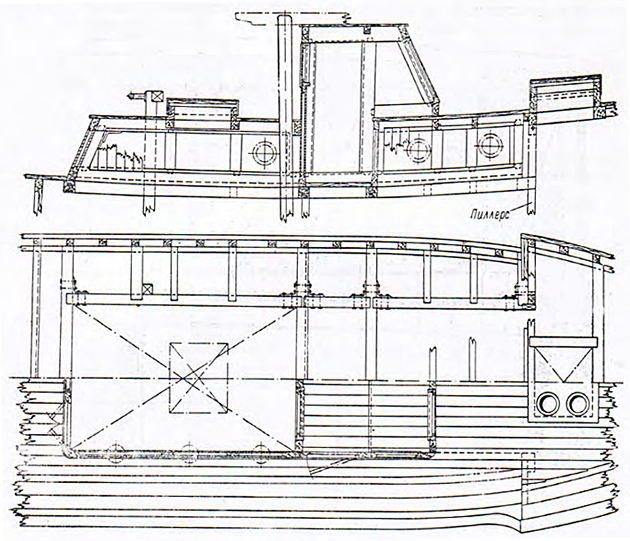

Надстройками называются сооружения, расположенные над основным корпусом и закрытые сверху, с носа и кормы, боковые стенки которых являются непосредственным продолжением бортов основного корпуса. НадстройкиКорпус плавучей буровой установки, не доходящие по ширине до бортов корпуса, называются рубками.

Различают следующие надстройки:

- среднюю надстройку;

- бак;

- ют.

Высота надстроек обычно колеблется в пределах 2,0—2,4 м.

На стоечных судах высота надстройки первого яруса может быть больше указанной, если в этом ярусе устраиваются какие-либо производственные или грузовые помещения. Носовая и кормовая надстройки зачастую частично утоплены ниже главной палубы; в этом случае они называются утопленным баком и утопленным ютом.

Средняя надстройка предназначается главным образом для размещения жилых и хозяйственных помещений, а также для защиты машинно-котельных шахт от волны в тех случаях, когда машинное отделение устраивается в средней части судна. На некоторых судах средняя надстройка используется как производственное помещение или как дополнительная емкость для грузов (на лихтерах, плавзаводах и др.). В тех случаях, когда надстройка делается одноярусной, ее перекрытие образует прогулочную и шлюпочную палубу, а носовая его часть служит ходовым мостиком, на котором размещается ходовая рубка.

В настоящее время, учитывая сравнительно небольшие размерения морских деревянных самоходных судов, отдельная средняя надстройка, как правило, не устраивается. Она объединяется в одну общую надстройку с баком или ютом и называется удлиненным баком или удлиненным ютом.

Примером судна с удлиненным баком может служить гидрографическое судно (см. рис. 13).

Удлиненный ют устроен на зверобойных шхунах отечественной постройки (см. рис. 10). Устройство бака и юта повышает незаливаемость судна на волнении и способствует обеспечению непотопляемости при затоплении концевых отсеков, когда дифферент судна на нос или корму значителен.

При достаточных размерах бак и ют используются обычно для размещения жилых, служебных и хозяйственных помещений. Ют также служит защитой машинно-котельных шахт в тех случаях, когда машинное отделение расположено в кормовой части. При изгибе корпуса судна на волнении надстройка, при значительной ее длине, вовлекается в совместную работу с корпусом судна, в связи с чем в продольных связях надстроек неизбежно возникают высокие напряжения. На основании длительного изучения находящихся в эксплуатации морских деревянных судов имеется ряд определенных требований и рекомендаций по устройству и конструктивным размерам набора и обшивки надстроек.

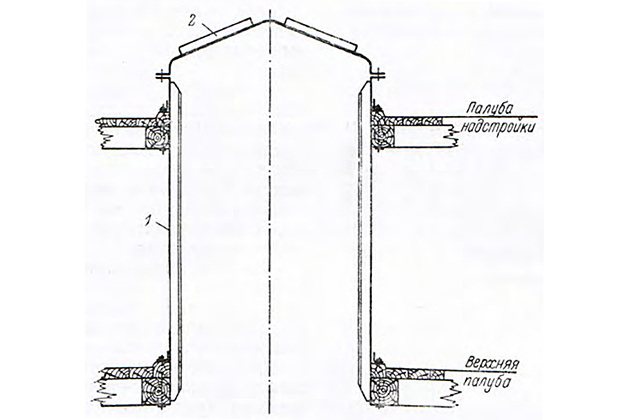

Бортовым набором надстройки является продолжение ветвей шпангоутов (или одного слоя топтимберсов футоксовых шпангоутов) над верхней палубой на высоту надстройки, при этом размеры ветвей у палубы надстройки на 20% меньше размеров сечения шпангоутов или топтимберсов у палубы. По концам надстройки, для усиления набора, выпускаются обе ветви футоксовых шпангоутов.

Бортовые шпангоуты надстройки могут быть составные. В этом случае нижней частью шпангоутов служат ветви, выведенные над верхней палубой, а верхней частью — отдельные бруски, сращиваемые с нижними частями в замок на двух-трех болтах. При составных шпангоутах поверх ватервейса верхней палубы устанавливается продольный брус, называемый спиркетингом, а на уровне замка — бортовой стрингер (рис. 26). Спиркетинг и бортовой стрингер крепятся с утолщенными в этих местах поясьями наружной обшивки не менее чем одним сквозным болтом на каждом шпангоуте.

Верхние части составных шпангоутов юта, устанавливаемых в корме по гакоборту, должны сращиваться в замок с концами поворотных шпангоутов и с контртимберсом, для чего поворотные шпангоуты и контртимберс выводятся выше верхней палубы. Составные кормовые шпангоуты крепятся между собой так же, как и составные бортовые шпангоуты надстройки.

В случае, если шпангоуты корпуса (топтимберсы) не пропускаются сквозь ватервейс верхней палубы, а заканчиваются под ней, шпангоуты надстройки выполняются из отдельных брусков, врезаемых в ватервейс шипом и соединяемых с ним кницами на болтах. Однако такая конструкция менее надежна и потому допускается только для легких и коротких надстроек (на судах прибрежных районов плавания).

Конструкции соединения шпангоутов, бимсов, обшивки и настила палубы надстройки в принципе не отличаются от аналогичных конструкций основного корпуса, следует лишь отметить, что в отличие от бимсов основного корпуса бимсы надстройки устанавливаются сбоку шпангоута и соединяются с ним замком «в прируб»; при этом в соединении предусматривается установка не менее одного стяжного болта (рис. 27). Бимсы врезаны на подбалочные брусья на 15—20 мм.

Читайте также: Технологическое оборудование ПБУ, назначение, состав и размещение

Бимсы надстройки, так же, как и бимсы главной палубы, раскреплены горизонтальными и вертикальными кницами с бортовым набором надстройки. По Правилам Морского Регистра России установка таких книц обязательна:

- у концов надстройки;

- у бимсов, ограничивающих большие вырезы;

- у мачтовых бимсов;

- а также на каждом бимсе через 6—8 шпангоутных расстояний.

Весь узел сопряжения бортового и палубного набора взаимно крепится болтами, крепящими подбалочные брусья, шельфы и ватервейс надстройки к набору и между собой (см. рис. 26).

Бортовая обшивка, палубный настил, подбалочные брусья и шельфы надстройки, не отличаясь конструктивно, как было сказано, от аналогичных связей основного корпуса, могут быть на 25% легче связей основного корпуса. Наряду с этим, к прочности конструкции торцовых (фронтальных) переборок надстроек предъявляются повышенные требования, так как на них приходятся значительные усилия (например, удары накатившейся на палубу волны).

Нижняя обвязка (обвязочный брус) фронтальной переборки обязательно устанавливается в плоскости бимса главной палубы. Этот брус укладывается поверх палубного настила и ватервейса на хорошо просмоленной войлочной (или другой) прокладке и крепится с бимсом главной палубы вертикальными болтами с шагом не более 700 мм.

Стойки переборки устанавливаются на расстоянии не более 800 мм, врезаются вполдерева в верхнюю и нижнюю обвязки и соединяются с ними болтами. Угловые стойки соединяются с обвязками кницами. В плоскости переборки между стойками устанавливают раскосы, способствующие повышению прочности переборки. Сечение стоек переборки обычно не меньше сечения шпангоутов надстройки, а толщина обшивки переборки одинакова с толщиной бортовой обшивки надстройки. На рис. 28 показан возможный вариант конструкции фронтальной переборки.

В тех случаях, когда надстройка частично утоплена ниже главной (верхней) палубы, следует обращать особое внимание на надлежащее крепление продольных связей главной палубы со связями утопленной надстройки. Для этого подбалочные брусья главной палубы не обрываются, а протягиваются до штевней, а шельфы и ватервейсы заходят на несколько шпангоутных расстояний в пределы надстройки, причем их сечение постепенно уменьшается. Подбалочные брусья платформы (палубы утопленной надстройки) продолжаются минимум на три шпангоутных расстояния и сечение их также постепенно уменьшается.

К прочности надстроек небольших катеров особых требований не предъявляется, стенки их выполняются обычно в виде каркаса, состоящего из обвязок и стоек; стойки врезаются в обвязки шипами и соединяются с обвязками металлическими угольниками; обшивка фанерная или из досок.

Рубки

Рубки могут быть деревянные, с обшивкой из досок или из бакелизированной фанеры, и металлические.

Деревянные рубки выполняются в виде каркаса, обшитого досками. Каркас состоит из нижней обвязки (комингса), верхней обвязки и стоек. Стойки устанавливаются между обвязками, врезаясь шипами, и крепятся к ним металлическими кницами, угольниками или иными надежными средствами. Кроме того, верхняя обвязка каркаса рубки соединяется с бимсами и карлингсами основного корпуса стальными струнами диаметром 15—25 мм, с шагом не более 1,5 м. Установка струн делает крепление рубки с основным корпусом более надежным и препятствует ее расшатыванию.

Бимсы рубки врезаются концами в верхнюю обвязку и крепятся с ней и со стойками металлическими кницами или угольниками. Снаружи каркас рубки обшивается досками, а поверх бимсов настилается палуба. Толщина обшивки рубкиТехническое обслуживание судов из стеклопластика зависит от ее размеров и колеблется от 12 до 22 мм. Рекомендуется делать обшивку из бакелизированной фанеры.

Внутренняя обшивка надстроек и рубок зависит от типа принятой изоляции и отделки судна. Она может выполняться из фанеры, вагонки и более толстых досок, а в некоторых случаях (обычно на небольших судах прибрежных районов плавания) — и вовсе отсутствовать.

К рубкам также могут быть отнесены капы (ящикиПлавучесть малотоннажных судов), устраиваемые над моторным отделением или жилыми помещениями для увеличения высоты. Конструкция капа в принципе не отличается от описанной выше конструкции деревянных рубок. Каркас его составляется из верхних и нижних обвязок и стоек, установленных между ними. Стойки врезаются шипами в обвязки и крепятся к ним угольниками. В углах обвязки соединяются между собой «в лапу». Нижняя обвязка крепится болтами с бимсами и карлингсами главной палубы, ограничивающими вырез в палубе, над которым устраивается кап. Бимсы капа врезаются концами в верхнюю обвязку и крепятся к ней и стойкам металлическими кницами или угольниками. Обшивка делается из досок или бакелизированной фанеры.

Как уже было указано, кап устраивается над вырезом в палубе основного корпуса с целью увеличить высоту помещения, оборудуемого в корпусе судна, поэтому он является как бы частью возвышающегося над палубой основного корпуса судна; при повреждении капа вода неизбежно попадет в отсек корпуса, над которым он устроен. Поскольку от прочности капов во многом зависит безопасность плавания судна, при конструировании их следует обращать особое внимание на надежность конструкции.

На рис. 29 показана конструкция капа на небольших буксирных катерах.

В этом случае кап над моторным отделением, расположенным в средней части судна, конструктивно объединен с рулевой рубкой, врезанной, в свою очередь, на кап, расположенный над носовым жилым помещением, а этот кап конструктивно объединен с утопленным баком. Таким образом, настил палубы утопленного бака и капа в носовой части судна представляет единое целое.

Если помещения в рубке, расположенной непосредственно на верхней палубе основного корпуса судна, имеют отверстия (сходы) в помещения в основном корпусе, необходимо предъявлять повышенные требования к надежности и водонепроницаемости наружных дверей таких рубок. Именно поэтому Правилами Морского Регистра России разрешается учитывать рубки при расчете плеч остойчивости формы только в том случае, если конструкция рубок будет прочной, а их наружные двери будут иметь закрытия I класса (СНОСКА).

Металлические рубки деревянных судов не отличаются от конструкции рубок металлических судов. Стенки рубки состоят из полотна, подкрепленного ребрами жесткости — стойками; крыша подкрепляется бимсами. Бимсы и стойки по возможности располагаются в одной плоскости и соединяются кницами.

Наружные стенки рубки и внутренние выгородки крепятся к палубному настилу болтами, глухарями и шурупами, для чего по нижней кромке стенки или выгородки приваривается угольник или полоса, через которую рубка крепится к корпусу судна (рис. 30). Между полосой или угольником и деревянной конструкцией обязательно прокладывается хорошо просмоленная или покрытая густым суриком прокладка.

Крепление наружных стенок рубки с корпусом судна должно быть особенно надежным, поэтому оно, как правило, болтовое, причем под наружными стенками по всему их периметру устанавливается деревянный комингсКокпит и комингсы на судах из стеклопластика. Такая конструкция препятствует подтеканию воды под обделочный угольник (или полосу) стенок рубки.

К рубкам также могут быть отнесены отдельно стоящие на палубе капы для схода во внутренние помещения. В настоящее время капы, как правило, делают металлические, так как только в этом случае может быть обеспечена достаточная их прочность, а также водонепроницаемость закрытия дверей. Конструкция металлических сходных капов и их крепление к корпусу судна не отличаются от таковых у металлических рубок.

На рис. 31 показан металлический входной кап и его крепление к деревянному корпусу судна.

Машинно-котельные шахты и светлые люки. Двери, окна, иллюминаторы

Для устройства сходов, доступа естественного света, погрузки и выгрузки крупных деталей и механизмов над машинно-котельными отделениями делаются большие вырезы. Если вырезы делаются в двух и более палубах (например, в палубе основного корпуса и в палубе надстройки или рубки), то между ними устанавливается сплошная шахта, ограждающая вырезы и изолирующая моторное отделение от прочих помещений.

В настоящее время деревянные суда строятся преимущественно с дизельными установками, а некоторые катера — с бензиновыми моторами. Котлы имеют, только вспомогательное назначение, главным образом для отопления, поэтому в дальнейшем термин «машинно-котельное отделение» заменен термином «моторное отделение».

В целях пожарной безопасности шахты моторных отделений, как правило, металлические. На катерах для этих шахт часто применяют бакелизированную фанеру. Конструкция стенок шахт не отличается от конструкции легких переборок и выгородок и представляет полотно, подкрепленное ребрами жесткости. В зависимости от материала, из которого выполнена шахта, присоединение ребер жесткости к полотну различное. К стальным шахтам, наиболее распространенным в морском деревянном судостроении, ребра жесткости из полосовой или профильной стали обычно привариваются. К обшивке шахт из бакелизированной фанеры подкрепляющие бруски или приклеиваются или крепятся шурупами.

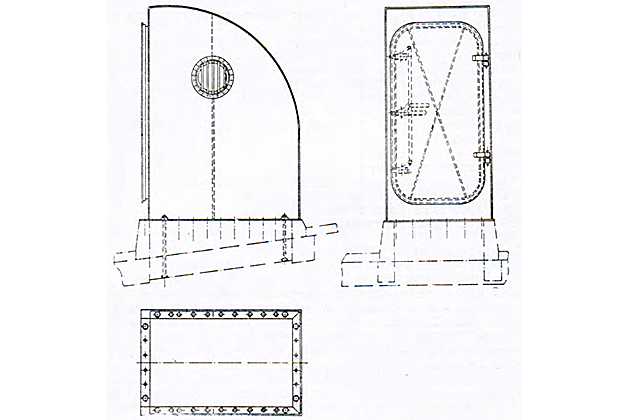

Стенки шахты, выступая над открытой палубой, образуют комингс, ограничивающий вырез над моторным отделением. На рис. 32 изображена шахта сварной конструкции из металлических листов, подкрепленных приварными угольниками жесткости.

С палубами шахты соединяются обделочными угольниками, которые устанавливаются на настиле палубы. Кроме того, обшивка (листы) шахты крепится шурупами к карлингсам и бимсам. По обеим полкам угольника ставятся болты (по полке, прилегающей к стенке шахты, могут быть поставлены заклепки).

Верхние части моторных шахт заканчиваются светлыми люками (рис. 33), снабженными подъемными крышками, в которые врезаются или глухие иллюминаторы диаметром 200—300 мм или прямоугольные стекла, защищенные прутковыми решетками. Крышки имеют упоры (секторы) для удержания их в открытом или полуоткрытом состоянии. Одна из крышек может открываться также и изнутри помещения с тем, чтобы люк можно было использовать как аварийный выход. Как видно из рис. 33 и 34, крепление светлого люка к шахте или кожуху разборное на болтах. Такое крепление позволяет при ремонте легко снимать люк и использовать люковый вырез для погрузки и выгрузки отдельных механизмов, деталей и пр.

Если над моторным отделением устраивается кап, то светлый люк устанавливается непосредственно на крыше этого капа. На рис. 31 показан деревянный кап с двумя деревянными светлыми люками, расположенными над моторным отделением и над носовым жилым помещением.

Поскольку через люкиЛюковые закрытия на малотоннажных судах, шахты и двери при неблагоприятных условиях вода может попадать внутрь корпуса судна, Морским Регистром устанавливаются минимальные значения высоты комингсов этих отверстий, которые должны строго выдерживаться Морской Регистр России, правила о грузовой марке морских судов, 1949 г. и Временные правила надводного борта маломерных судов валовой вместимостью менее 80 рег.т, 1950 г.x.

Высота комингсов (порогов) дверных проемов надстроек и рубок, а также открывающихся светлых люков регламентируется Правилами Морского Регистра России отдельно для судов с валовой вместимостью до 80 рег. т и свыше.

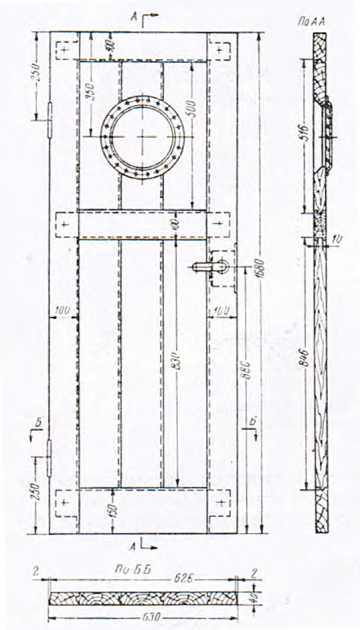

Двери в надстройках и рубках делаются металлические или деревянные; обычно материал двери соответствует материалу стенки. Металлические двери делятся на водо и газонепроницаемые с резиновым уплотнением (закрываемые специальными задрайками) и на легкие, без резинового уплотнения. Деревянные двери, в свою очередь, делятся на тяжелые (из сплошных досок) и легкие (филенчатые). Как правило, металлические непроницаемые и деревянные тяжелые двери устанавливаются в наружных стенках надстроек. Деревянная тяжелая дверь показана на рис. 34.

В стенках капов на небольших судах ограниченных районов плавания иногда устанавливаются двухстворчатые деревянные двери, однако если необходимо обеспечить сколько-нибудь надежное закрытие отверстий, такие двери ставить не следует.

Помещения в надстройках и рубках освещаются через светлые люки (не отличающиеся по конструкции от светлых люков моторных отделений), а также через окна и иллюминаторы, которые могут быть глухие и открывающиеся (створчатые).

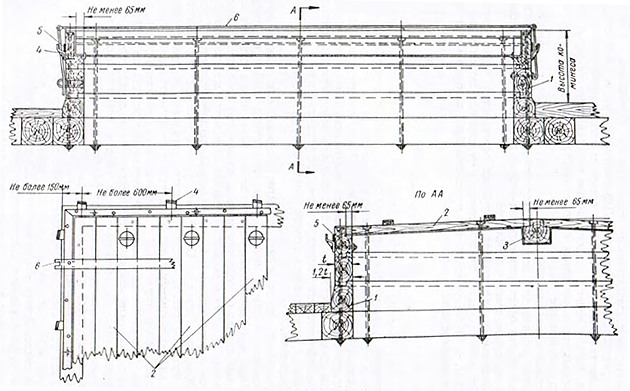

Грузовые люки

Грузовые люки устраиваются над трюмами. Размеры их зависят от назначения судна и рода перевозимого груза. У двухпалубных судов люки на верхней и на второй палубах, как правило, находятся один над другим и имеют одинаковые размеры. На протяжении всей длины люка вместо бимсов устанавливаются полубимсы. Концы полубимсов доводятся до карлингсов, ограничивающих люковые вырезы, и крепятся к ним врезкой и металлическими кницами или угольниками.

Люковые вырезыЗадвижные крышки люков ограждаются комингсами и закрываются люковыми крышками.

Ограждения люков и их закрытия должны как можно лучше противостоять ударам и напору воды, перекатывающейся по палубе судна. Исходя из этого, высота комингсов люков очень существенна, так как чем высота больше, тем меньше воды будет попадать на люковое закрытие. Высота комингсов грузовых люков, так же как и высота комингсов прочих люков и порогов дверей, регламентируется Правилами Морского Регистра России для судов с валовой вместимостью более и менее 80 рег. т. Высота комингсов грузовых люков, расположенных внутри закрытых помещений, также регламентирована Правилами Морского Регистра России в зависимости от характера помещений, в которых располагаются люки, и от степени надежности их закрытия.

Комингс выполняется из брусьев, скрепленных между собой «в лапу» по углам люка. В зависимости от высоты комингс люка может состоять из одного, двух и даже трех рядов брусьев. Брусья комингса крепятся между собой и к палубному набору сквозными болтами; шаг болтов не более 500—700 мм.

Закрывается люк деревянными досками — лючинами, которые могут быть выполнены как из отдельных досок, так и в виде щитов из двух-трех досок. Длина лючин не более 1,5 м. В зависимости от размеров люка и удобства его обслуживания лючины укладываются либо вдоль, либо поперек люка. Если размеры люка по длине или ширине превышают 1,5 м, то чтобы лючины не были чрезмерно большими и тяжелыми, в проеме люка устанавливают съемные бимсы или продольные балки, которые служат для лючин опорами.

По существующим нормативам толщина люковых крышек, выполненных из досок, должна быть не менее 60 мм, для судов с валовой вместимостью менее 80 рег. т она может быть уменьшена до 40 мм Ширина опорных поверхностей для лючин должна быть не менее 65 мм. На рис. 35 изображен грузовой люк, выполненный в соответствии с изложенными выше требованиями.

Грузовые люки, расположенные на открытых палубах, должны надежно задраиваться, так как при случайном открытии люка во время шторма может быть затоплен трюм, что вызовет аварию судна; поэтому каждый грузовой люк поверх лючин покрывается двумя прочными брезентами. Для судов с валовой вместимостью менее 80 рег. т разрешается закрывать люк одним брезентом. Края брезента обтягиваются вокруг комингса люка и прижимаются металлическими шинами, которые, в свою очередь, расклиниваются специальными клиньями.

Для постановки последних на комингсе укрепляются металлические скобы шириной не менее 65 мм. Скобы устанавливаются по периметру всего комингса с таким расчетом, чтобы расстояние между ними не превышало 600 мм, а между крайними скобами и углами люка — 150 мм. Размещаются скобы так, чтобы клинья забивались от бортов судна к диаметральной плоскости и от оконечностей — к миделю; удары волн, могущих попасть на палубу, меньше будут способствовать выбиванию клиньев.

Клинья делаются из твердых пород дерева, длина их 200 мм при ширине 50 мм. Уклон клиньев равен ⅙ при толщине конца клина 12—15 мм.

Поверх брезентов поперек люковых крышек укладываются металлические люковые шины такой конструкции, которая обеспечивает надежное укрепление их на комингсе и позволяет пломбировать люк. Для предохранения брезента от протирания нижняя плоскость шины подшивается деревянным бруском.

На верхних открытых палубах вместо деревянных можно устанавливать металлические комингсы люка и закрывать его металлическими крышками с резиновым уплотнением. Эта конструкция аналогична применяющейся в стальном судостроении. Такое закрытие несравненно надежнее, чем деревянными лючинами, поэтому в случаях, когда деревянная конструкция грузовых люков не продиктована специальными соображениями, следует предпочесть металлические.

На небольших катерах ограниченных районов плавания, где требования к прочности люкового закрытия несколько понижены, можно изготовлять грузовые люки с комингсами из бакелизированной фанеры.

Фальшборт и леерное ограждение

На открытых частях главной палубы и палуб надстроек и рубок должны ставиться надежные ограждения. Ими могут служить фальшборт и Ограждение открытых палуб фальшбортами, леерами и волноотбойниками и подвижные соединениялеерное ограждение. Ввиду особой важности ограждений для обеспечения безопасного пребывания на судне пассажиров и команды Морской Регистр России предъявляет специальные требования в отношении их устройства. Высота фальшборта или леерного ограждения от палубного настила должна быть не менее 1,1 м для судов длиной 40 м и более и не менее 0,9 л — для судов меньшей длины. На грузовых, промысловых и других судах, кроме пассажирских, имеющих валовую вместимость менее 80 рег. т, высота фальшборта или леерного ограждения может быть уменьшена до 0,75 м.

Это интересно: Классификация современных кораблей, судов и их устройство

На катерах и ботах небольших размерений фальшборт или леерное ограждение можно не делать, если кап или рубка подходят близко к борту и на палубе не остается нормального прохода (500 мм); в этом случае на капе или на рубке устанавливается поручень. На палубах небольших судов прибрежных районов плавания, если палубы не предназначены для хождения или работы, можно либо совсем не предусматривать ограждения, либо делать их декоративными, любой высоты.

На верхней палубе корпуса судна ограждение выполняется, как правило, в виде фальшборта, так как последний в какой-то мере защищает палубу от заливания водой во время волнения. На вышележащих палубах надстроек и рубок обычно устраивается леерное ограждение.

Фальшборт может быть и более низким, чем было указано; в этом случае поверх фальшборта устанавливается леерное ограждение с таким расчетом, чтобы общая высота фальшборта и леерного ограждения не была меньше требуемой.

Фальшборт является продолжением бортовой обшивки судна выше верхней палубы и состоит из стоек, обшивки, планширя и подпланширного бруса (рис. 36). Его прочность должна быть достаточна, чтобы выдерживать удары волн. На судах с неограниченным районом плавания стойки фальшборта, как правило, выполняются за одно целое со шпангоутами. Достигается это за счет продолжения одного из футоксов — топтимберсов выше палубы на высоту фальшборта. У малых судов, наоборот, фальшбортные стойки обычно выполняют из отдельных брусков, установленных на ватервейсе и скрепленных с корпусом судна металлическими угольниками или кницами.

Сечение стоек в верхнем их конце у планширя примерно на 25% меньше сечения шпангоута (топтимберса) у палубы. Стойки усиленной конструкции устанавливаются у концов вырезов в фальшборте, если такие вырезы устраиваются. Усиленные стойки должны быть предусмотрены в тех местах, где на них приходятся какие-нибудь сосредоточенные нагрузки, например в местах, где осуществляется крепление стоячего такелажа и т. п.

Толщина обшивки фальшборта должна быть примерно равна 60% толщины бортовой обшивки судна. У катеров обшивка фальшборта может выполняться из бакелизированной фанеры толщиной 7—12 мм (в зависимости от размеров и назначения катераПокрытия для яхт и катеров, и способы их нанесения). Следует помнить, что бакелизированная фанера не обладает достаточной упругостью и легко повреждается от сосредоточенных толчков и ударов, поэтому для рабочих судов устройство фальшборта из фанеры не может быть рекомендовано.

Обшивка из досок крепится к стойкам фальшборта гвоздями, по два гвоздя в доску на каждой стойке, а фанерная закрепляется шурупами или приклеивается.

Планширь врезается на шипы фальшбортных стоек и крепится к ним металлическими угольниками. Планширь обычно выполняется из дуба или других твердых пород, его толщина равна примерно двойной толщине обшивки фальшборта. На всех судах, кроме судов длиной меньше 15 м, с внутренней стороны фальшбортных стоек устанавливается подпланширный брус, который врезается в стойки фальшборта и скрепляется со стойками и планширем болтами.

Возможна конструкция фальшборта с металлическими стойками вместо деревянных. На рис. 37 показана такая конструкция для фальшборта с обшивкой из бакелизированной фанеры. Масса воды, попавшей на па лубу, удаляется через специальные вырезы в фальшборте (так называемые штормовые полупортики) или через щель между палубным настилом (ватервейсом) и началом обшивки фальшборта. Общая площадь вырезов для стока воды с каждого борта регламентирована Правилами Морского Регистра России.

При устройстве штормовых полупортнков нижние кромки вырезов должны быть расположены как можно ближе к палубному настилу. Отверстия штормовых полупортиков могут быть снабжены решетками из прутков, поставленных на расстоянии 230 мм один от другого. Решетки обеспечивают быстрый сток воды с палубы, однако полупортики, не имея закрытий, позволяют волне вкатываться на палубу и заливать ее. Чтобы избежать заливания палубы, штормовые полупортики защищаются навесными крышками, устроенными так, что при давлении воды, попавшей на палубу, они открываются и, наоборот, в спокойном состоянии, а также при ударах волн в борт судна остаются закрытыми. Применение навесных крышек у полупортиков допускается лишь при условии снабжения осей вращения втулками из нержавеющего материала и тщательном наблюдении за исправным состоянием крышек.

Как уже было отмечено выше, на палубах надстроек и рубок вместо фальшборта устраивается леерное ограждение. Оно состоит из стоек, устанавливаемых на расстоянии 1 —1,5 м, и лееров, протянутых между этими стойками. Конструкция леерных стоек и лееров может быть различной: стойки могут быть постоянные, съемные или заваливающиеся, могут быть трубчатые, кованые или из полосовой стали. Стандартная высота стоек равна 750, 900 1 000 и 1 200 мм. Количество лееров от двух до пяти, в зависимости от высоты стоек. Верхний леер, являющийся поручнем, делается или трубчатый, или в виде деревянного планширя; промежуточные леера — трубчатые или прутковые. У леерных ограждений с заваливающимися стойками леера выполняются из стального троса.

Просветы между смежными леерами и между нижним леером и палубным настилом не должны превышать 350 мм, а для судов, перевозящих пассажиров, 230 мм.

На прогулочных палубах пассажирских судов леерные ограждения выполняются с сеткой.

Подкрепление корпуса судов, плавающих во льдах

Подкрепление поперечного и продольного набора

Плавание в разводьях между ледяными полями неизбежно приводит к тому, что вследствие перемещения ледовых полей под действием ветра и течений судно периодически подвергается ледовому сжатию. Из деревянных морских судов в таких условиях работают зверобойные и некоторые экспедиционные судаКлассификация судов. Небольшие размеры этих судов не позволяют строить их из металла, так как, исходя из весовой нагрузки, нельзя обеспечить такую толщину наружной обшивки, чтобы она противостояла усилиям, возникающим при сжатии льдами. В этих условиях преимущество всецело на стороне массивной деревянной наружной обшивки, обладающей несравненно большей местной прочностью; кроме того, корпус деревянного судна более упруг, чем металлический, что также благоприятно сказывается на работе в ледовых условиях.

За последние годы было построено много деревянных зверобойных шхун, успешно эксплуатирующихся в Северном Ледовитом океане и на Дальнем Востоке. Ниже изложены основные требования к подкреплениям поперечного и продольного набора судов, плавающих во льдах, исходя из опыта проектирования и эксплуатации судов подобного типа.

Размеры шпангоутов должны быть такие же, как для судов неограниченного района плавания, при этом размер топтимберсов по лекалу увеличивается на 40%, а межшпангоутное расстояние уменьшается до величины, равной половине размера по правке одного флортимберса, но не менее 100 мм (обычно межшпангоутное расстояние принимают 100 мм).

Толщина всей внутренней обшивки увеличивается до толщины скуловых и днищевых связных поясьев, а борта судна в районе действующей ватерлинии распираются рядом бимсов, называемых айсбимсы (ледовые бимсы). В пределах грузовых трюмов айсбимсы могут быть съемными расклиниваемыми; в этом случае конструкция не может считаться достаточно надежной, так как степень участия айсбимсов в восприятии сжимающих усилий всегда будет зависеть от того, насколько тщательно они были расклинены.

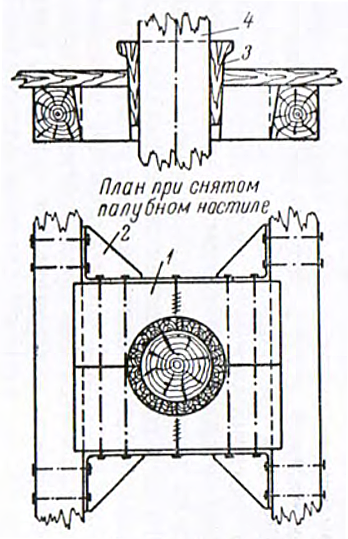

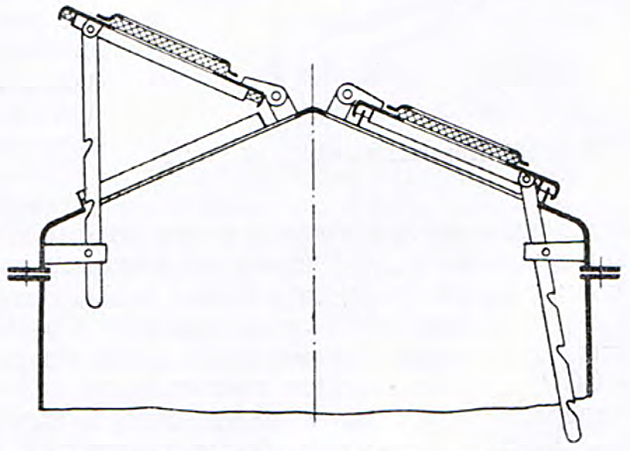

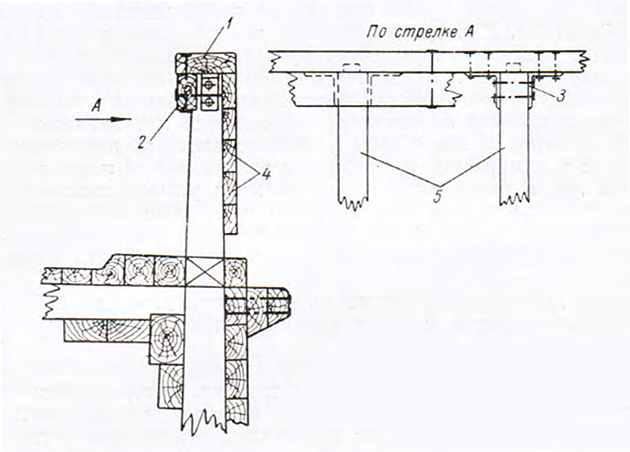

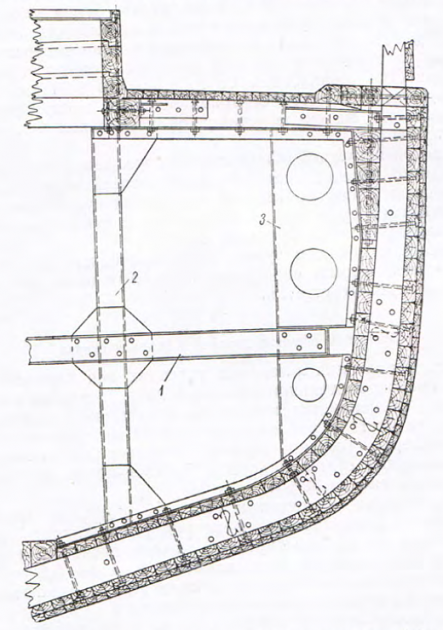

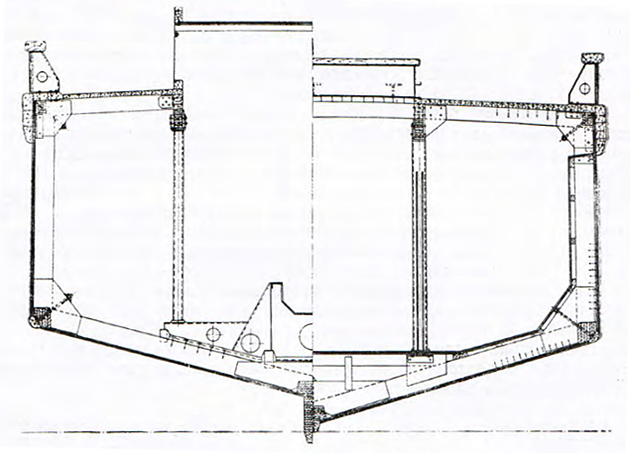

На зверобойных шхунах постройки последних лет взамен айсбимсов применены металлические рамные шпангоуты (банты), конструкция которых представлена на рис. 38. Шпангоуты установлены по длине судна через 6—8 шпаций. Каждый из чих состоит из обделочного угольника, установленного поверх внутренней обшивки и скрепленного с бимсом, основным шпангоутом корпуса и наружной обшивкой сквозными болтами. К обделочному угольнику крепится бант из листа с отогнутым фланцем, а также пиллерсы и айсбимс из швеллера. Вся конструкция скреплена болтами и при необходимости легко разбирается.

Помимо усиления бортового набора и установки айсбимсов или внутренних рамных шпангоутов, поперечная прочность корпуса суднаКонструкции и проектирование корпусов плавучих доков увеличивается также усилением всех поперечных переборок. К ним в условиях ледового плавания предъявляются такие же требования, как к форпиковой переборке.

Для надежного восприятия сжимающих усилий поперечным подпалубным набором расстояние между бимсами сокращается примерно в два раза против принимаемого для судов неограниченного района плавания. Бимсы должны ставиться в распор между шпангоутами. Можно также, не уменьшая междубимсовой шпации, осуществить требуемое усиление набора установкой двойных бимсов, скрепленных горизонтальными болтами. Эта конструкция более удобна и экономична, так как можно ограничиться одной кницей для парного бимса Не менее 50% бимсовых книц выполняется в виде ридерсовых.

У судов, плавающих в ледовых условиях, наружная бортовая обшивка усиливается увеличением ее толщины до толщины бархоутных поясьев. Переход от толстой бортовой обшивки к нормальной днищевой осуществляется на скуле установкой нескольких поясьев ее переменной толщины.

Длина досок наружной обшивки такая же, как и досок бархоутных поясьев. Помимо перечисленных усилений связей корпуса, внутренние продольные связи обоих бортов в оконечностях судна крепятся между собой Элементы конструкции корпуса суднабрештуками; брештуки размещаются с таким расчетом, чтобы расстояние между ними не превышало 0,6 м.

Теоретическим обводам судов, предназначенных для плавания во льдах, предается форма, способствующая выдавливанию судна изо льда в случае ледового сжатия.

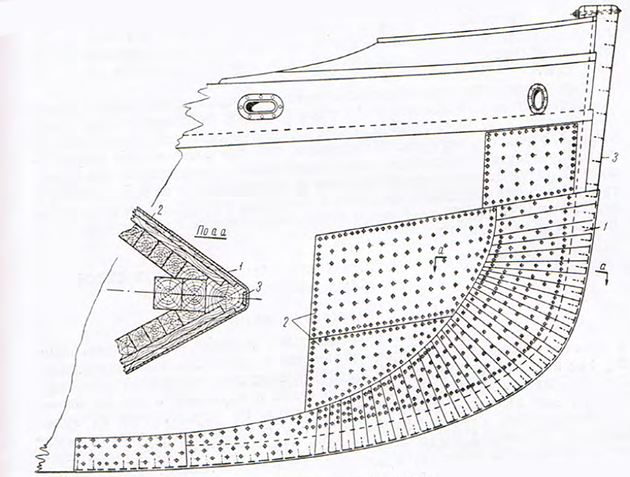

Защитная обшивка корпуса и ледовая оковка

На судах, плавающих в ледовых условиях, вся наружная обшивка защищается предохранительной обшивкой из дуба или из иной твердой породы леса. Рекомендуется выполнять защитную ледовую обшивку, или хотя бы ее часть в районе действующей ватерлинии и на 0,3 м выше, из гринхерта. Толщина ледовой обшивки 50—75 мм в зависимости от размерений судна; в кормовой оконечности она может быть уменьшена (примерно до 80%).

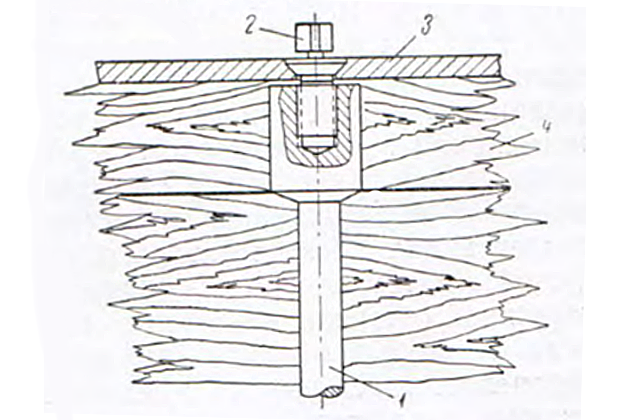

Ледовая обшивка крепится к основной обшивке корабельными гвоздями, ершами и глухарями, крепления утапливаются под пробку. Длина крепежных деталей выбирается с таким расчетом, чтобы концы их входили в основную обшивку не более чем на 0,8 ее толщины. Сквозные крепления через наружную обшивку не допускаются, так как при отрыве доски ледовой обшивки появится течь.

В каждом поясе ледовой обшивки на всех шпангоутах устанавливается по два крепления, причем не менее 30% креплений должно осуществляться глухарями. Между ледовой и основной обшивкой прокладываются листы картона, густо промазанного суриком или просмоленного.

Ледовая обшивка притыкается к штевням в шпунт, поэтому размер штевней у судовШтевни и выход гребных валов, имеющих такую обшивку, увеличивается из расчета устройства в них двух шпунтов (для основной и ледовой обшивок).

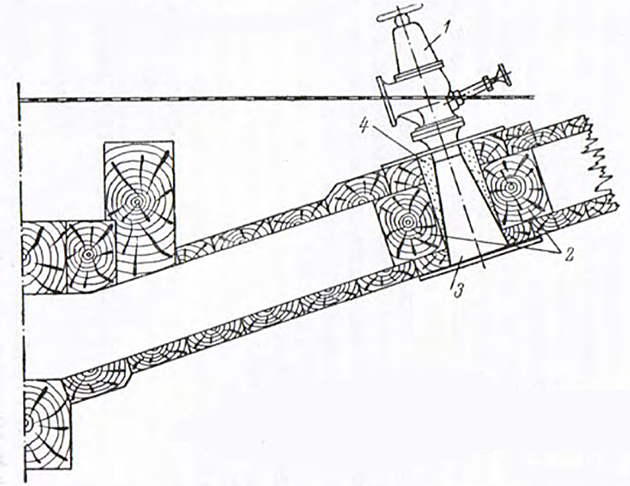

Передняя кромка форштевня защищается дубовым водорезом, размером по лекалу 120—180 мм, и металлической оковкой. Ранее оковки выполнялись из отдельных скоб, охватывающих форштевень и устанавливаемых вплотную друг к другу (рис. 39), однако эксплуатация головной зверобойной шхуны постройки 1952—1954 гг. показала в первом же рейсе, что в течение нескольких дней оковки обрываются и судно приходит в аварийное состояние.

В настоящее время отказались от ледовых оковок указанной конструкции и стали выполнять их из металлических листов толщиной от 6 до 12 мм, сваренных по стыкам и пазам. Такой оковкой защищается вся носовая часть судна не менее чем на 0,6 м выше грузовой ватерлинии. В районе действующих ватерлиний листы металлической оковки доходят по крайней мере до начала цилиндрической части судна, перекрывая скуловой поворот.

Так как листы оковки свариваются после установки их на судно, следует предусмотреть все мероприятия, гарантирующие пожарную безопасность выполняемых работ. Как одно из таких мероприятий может быть рекомендована установка металлических полос на асбестовых прокладках под свариваемыми пазами и стыками (рис. 40).

Листы оковки крепятся частично сквозными болтами, а также винтами (шурупами), концы которых, как и при креплении защитной деревянной обшивки, должны входить в основную обшивку не более чем на 0,8 ее толщины.

Болтовое сквозное крепление выше грузовой ватерлинии может осуществляться обыкновенными корабельными болтами с полупотайной головкой, ниже ватерлинии конструкция крепления должна исключать водотечность корпуса. В частности, на ряде построенных зверобойных шхун осуществлено крепление листов металлической оковки в подводной части специальными болтами и гужонами (рис. 41).

Эксплуатация выявила удовлетворительные качества указанной конструкции, недостатком которой является сложность разметки отверстий под гужоны в листах оковки.

Суда типа «кавасаки» и «кунгасы»

Суда типа «кавасаки» и «кунгасы», широко распространенные в Японии и Корее, в несколько измененном виде нашли применение и у нас на Дальнем Востоке. Японский кунгас имеет широкий киль, набранный из нескольких брусьев и загнутый в кормовой части на 300— 400 мм для быстрого вытаскивания судна на берег прямо на киле (обычно кормой вперед). Килевые брусья соединены горизонтальными болтами. В носовой части киль сужается и соединяется кокорной кницей и болтами с пологим, прямолинейным форштевнем. Поперечный набор состоит из редко расставленных шпангоутов, заготовляемых из кокорного леса.

Каждая шпангоутная рама состоит из двух покорных полушпангоутов, образующих днищевую и бортовую ветви каждого борта, при этом днищевые ветви перекрывают одна другую на ширину киля и соединяются с ними между собой болтами. Днищевая и бортовая обшивки имеют характерное кромочное крепление досок между собой специальными, слегка загнутыми плоскими гвоздями, носящими своеобразные названия «каёри», «таори» или «отоси». Так как эти гвозди не находят применения в отечественном деревянном судостроении, подробное описание их не приводится. Доски обшивки выполняются из высококачественного выдержанного пиломатериала естественной сушки. Каждая последующая доска тщательно подгоняется и припиливается к предыдущей, а затем плотно сплачивается с ней упомянутыми гвоздями. Щиты наружной обшивки крепятся со шпангоутами редкими расклепными болтами. Конструктивные и архитектурные типы морских деревянных судовКорпус кунгаса, кроме шпунтовых линий, не конопатится и его водонепроницаемость по обшивке достигается за счет набухания досок, которые делаются достаточно широкими. Благодаря своеобразной конструкции кунгасы легки, прочны и обладают высокими мореходными качествами.

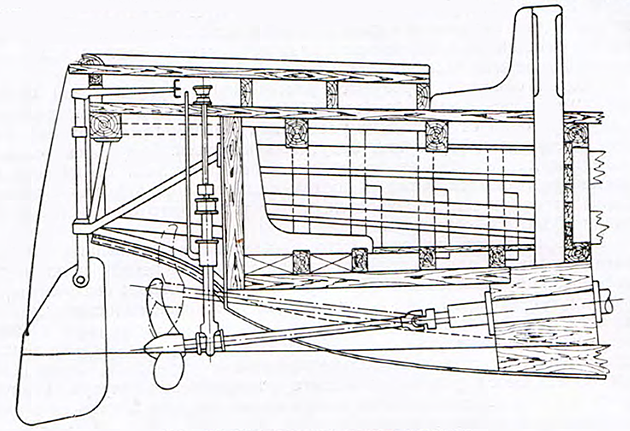

Малым самоходным судном аналогичной конструкции является и «кавасаки». Его характерная особенность заключается в конструкции кормового подзора, позволяющей осуществить подъем гребного винтаРемонт деталей валопроводов судна при вытаскивании судна на берег (рис. 42).

Ввиду необходимости быстрой постройки кунгасов крупными сериями, на Дальнем Востоке начали строить бескокорные кунгасы с часто поставленными шпангоутами, днищевая и бортовые ветви которых соединяются на болтах при помощи скуловых медведок (книц). Мидель-шпангоут такого кунгаса показан на рис. 43.

Наружная обшивка не имеет кромочного крепления и крепится к шпангоутам обычными корабельными гвоздями и болтами; водонепроницаемость ее достигается конопаткой.

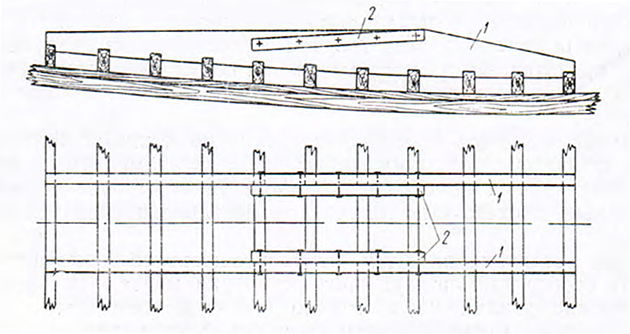

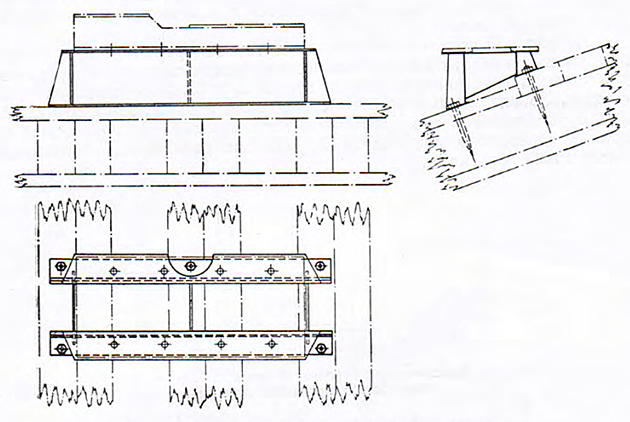

Суда с «продольно-монолитной» системой набора

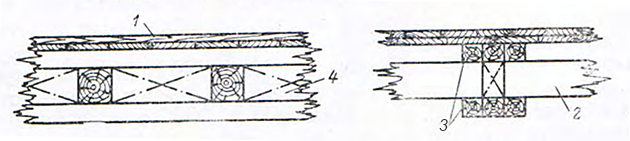

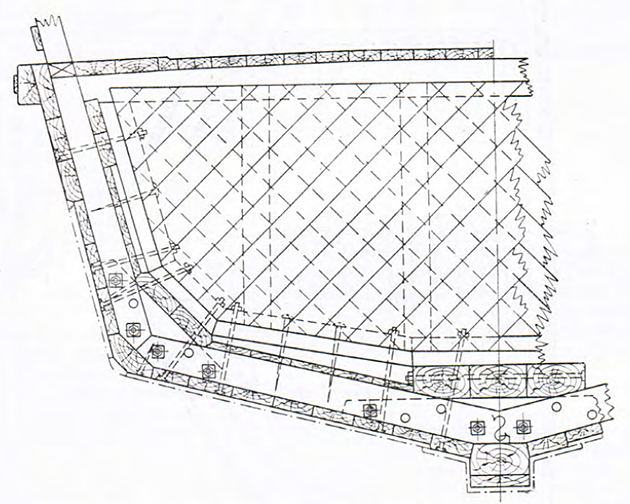

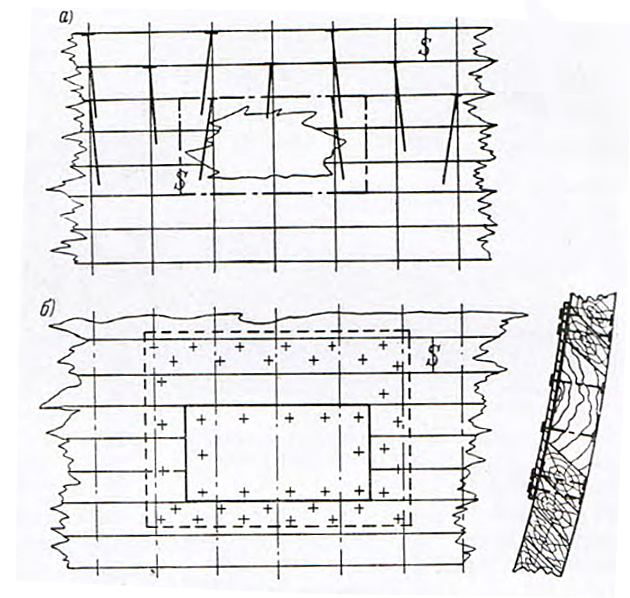

В 1951 г. инж. Д. Н. Николаевым была предложена новая система набора судна, названная «продольно-монолитной». В этой конструкции наружная обшивка выполняется в виде монолитной оболочки несколько большей толщины, чем обычная однослойная обшивка.

Поясья обшивки образуются рассечением корпуса судна параллельными плоскостями (рыбинами), наклонными к диаметральной, и идущими одна от другой на расстоянии, равном проектируемой толщине досок, из которых они будут выкраиваться. Эти поясья составляются по длине судна из отдельных «пояс-футоксов», стыки которых взаимно разгоняются. Каждый последующий пояс соединяется с предыдущим нагелями или склеивается, в результате чего образуется монолитная оболочка — обшивка.

В корабельном наборе часто поставленные шпангоуты служат главным образом для восприятия усилий от общего изгиба судна, передаваемых наружной обшивкой и другими продольными связями через крепежные средства. В новой конструкции, имеющей сплошное крепление всех поясьев обшивки между собой по пазам, надобность в часто поставленных шпангоутах отпадает. Поэтому поперечный набор может быть ограничен установкой только поперечных переборок, число которых определяется условиями общего расположения внутри корпуса судна, и редко расставленными поперечными ребрами жесткости в виде флоров и рамных шпангоутов.

Монолитная оболочка может воспринимать значительно большие усилия, чем обычная наружная обшивка, и поэтому при продольномонолитной системе набора внутренние продольные связи — кильсоны, подбалочные, шельфы, скуловые и днищевые связные поясья, а также внутренняя обшивка могут не ставиться. Водонепроницаемость корпусов судов на корабельном наборе обеспечивается конопаткой всех стыков и пазов обшивки смольной паклей в несколько прядей.

Водонепроницаемость корпуса монолитной обшивки на нагельном креплении обеспечивается:

- по пазам — за счет набухания древесины набор-обшивки, при сборке которой осуществляется промазка плоскостей прилегания поясьев друг к другу меловой шпаклевкой на масляном лаке или его заменителях;

- по стыкам — установкой стопватеров;

- по шунту, в киле и штевнях — конопаткой смольной паклей В процессе экспериментальной эксплуатации опытной серии мотоботов продольно-монолитной системы, построенных в бесконопатном варианте, на некоторых судах обнаруживалась значительная водотечность. По-видимому, рекомендуемая шпаклевка не даст достаточно длительного и прочного сцепления с древесиной в условиях эксплуатации. Для сплачивания набор-обшивки следует применять водостойкий клей, а при постройке судов на нагельном креплении водонепроницаемости корпуса следует добиваться конопаткой всех стыков и пазов наборной обшивки. x.

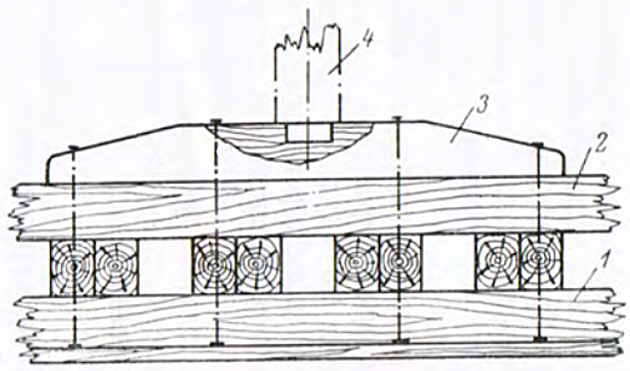

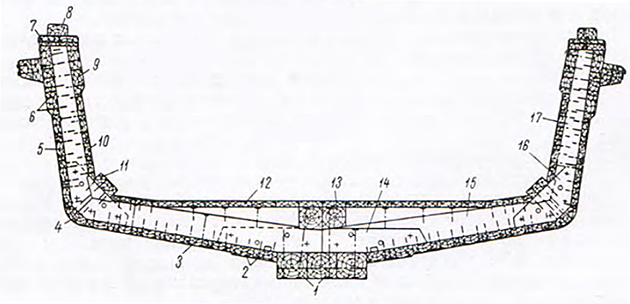

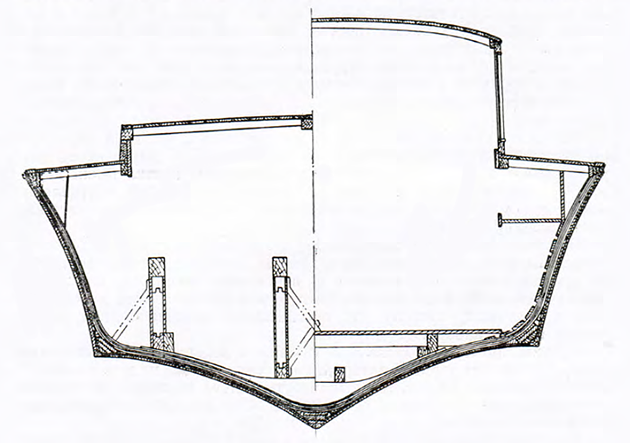

Для иллюстрации продольно-монолитного набора на рис. 44 изображен конструктивный мидель-шпангоут моторного бота с набором, выполненным по новой системе. Главные размерения мотобота: длина наибольшая 9,1 м; ширина на миделе 2,75 м; высота борта 1,10 м. Толщина оболочки корпуса у киля запроектирована 60 мм с плавным переходом до 50 мм у скулы и выше к палубе.

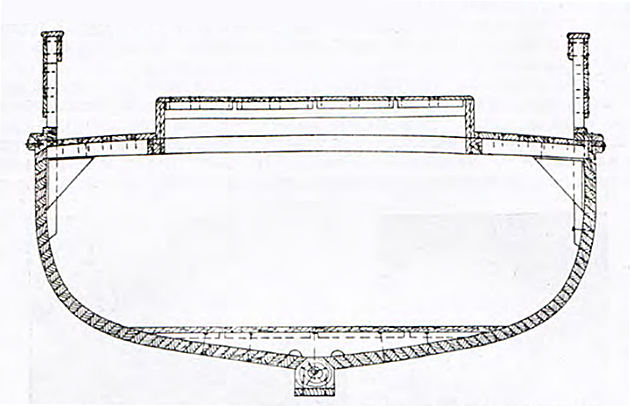

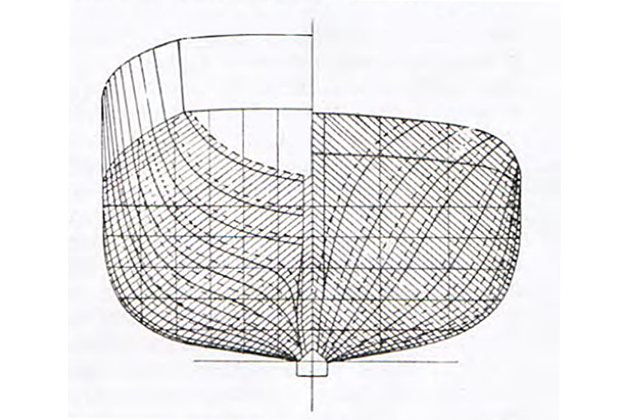

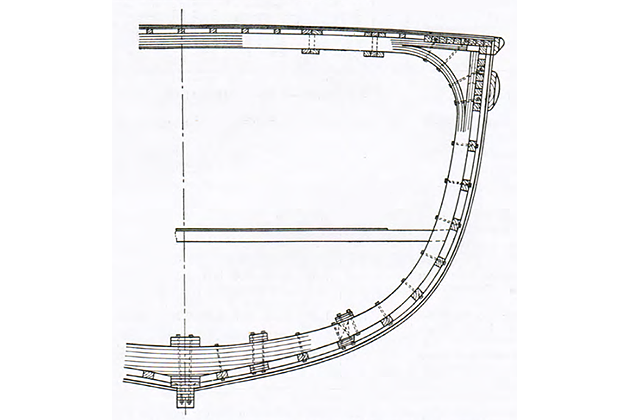

Теоретический корпусТеоретический чертеж и координатные плоскости оси мотобота, рассеченный наклонными плоскостями, по которым располагаются поясья набора-обшивки, представлен на рис. 45. Расстояние между этими плоскостями принято 35 мм и сооответствует толщине досок, из которых должны выпиливаться «пояс-футоксы» наборной обшивки судна.

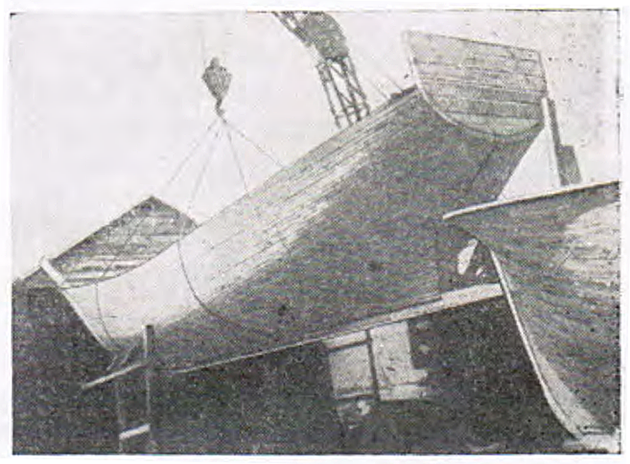

Для проверки продольно-монолитной системы набора в эксплуатационных условиях была построена опытная серия таких мотоботов. Постройке предшествовала экспериментальная проверка набора в условиях стендовых испытаний на корпусе десамоходного судна. Для этoro был спроектирован и построен по новой системе набора дуб грузоподъемностью 50 т. Этот дуб и аналогичный ему на корабельном наборе были подвергнуты сравнительным прочностным испытаниям. Главные размерения испытанных судов: длина расчетная 17,50 м; ширина на миделе около 5,90 м; высота борта 1,75 м. Испытания проводились на берегу с судами, установленными на клетках. Различным расположением клеток и, при необходимости, дополнительным наливом отдельных отсеков водой имитировались случаи продольного изгиба судна «на вершине волны», «на подошве волны» и «косого изгиба».

Помимо общей продольной прочности, сравнительным испытаниям была подвергнута и поперечная прочность, кроме того, была сопоставлена местная прочность наружной обшивки. Поперечная прочность проверялась также наливом воды внутрь корпуса судна с соответствующим размещением судов на клетках.

Местная прочность проверялась на нагрузку, имитирующую ударную нагрузку аварийного порядка, для чего к стреле автокрана подвешивался тяжелый дубовый таран, которым наносились удары по корпусу судна.

Чтобы поставить испытываемые суда в объективно равные условия, в основу определения величин испытательных нагрузок и расположения опор были положены расчеты наибольших изгибающих моментов, возможных в условиях эксплуатации сравниваемых судов при постановке их на одну и ту же расчетную волну. При выполнении этих расчетов учитывались фактические значения величин водоизмещения, грузоподъемности и осадок для судна с продольно-монолитным набором и судна с корабельным набором. Сравнительная оценка испытываемых объектов проводилась методом сопоставления прогибов судна и деформаций в стыках днищевой обшивки и палубного настила. При проверке местной прочности обшивка судна доводилась до разрушения и сопоставлялись величины разрушающих нагрузок.

В результате сравнительных испытаний было установлено, что прочность дуба, построенного по продольно-монолитной системе набора, не уступает или даже несколько превосходит прочность дуба на корабельном наборе. После стендовых испытаний дуб, построенный по новой системе набора, был сдан в экспериментальную эксплуатацию.

В целях дальнейшей проверки продольно-монолитной системы набора, как это уже упоминалось, была построена серия моторных ботов. На рис. 46 и 47 показаны отдельные этапы постройки. Вновь построенные суда были сданы судовладельцам в разные бассейны для всесторонних испытаний в различных эксплуатационных условиях.

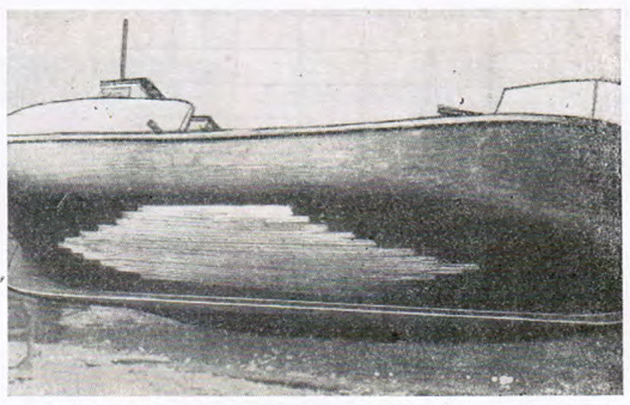

Следует отметить, что у судовладельцев наибольшие опасения вызывали трудности или даже «невозможность» ремонта пробоин и других поврежденных мест обшивки. Показательный ремонт искусственной пробоины в корпусе мотобота со сменой пояс-футоксов обшивки доказал необоснованность этих опасений.

При небольшой пробоине, когда повреждены два-три пояса на небольшой длине, можно применять способ ремонтаОбщие методы ремонта и повышения ресурса деталей, показанный на рис. 48. Рваные края пробоины зачищаются до правильного прямоугольника, и отверстие заделывается изнутри металлическим накладным листом на заклепках с парусиновой прокладкой на шпаклевке. С наружной стороны подгоняется деревянная заглушка, крепящаяся к металлическому листу заклепками. По периметру заглушки шов тщательно конопатится в несколько прядей.

При замене нескольких поясьев набор-обшивки намечается замкнутый контур для этих поясьев (чтобы не нарушить прочности корпуса, следует следить за разгоном стыков заменяемых поясьев). Обшивка по контуру сверлится и выкалывается стамеской с таким расчетом, чтобы по всему периметру образовался сквозной паз шириной 15—20 мм. Крепеж, попавший в паз, перерезается ножовкой, и вырубленная секция обшивки снимается. В случае, когда в районе заменяемой части набор- обшивки находятся поперечные переборки или другие связи, следует предварительно ослабить болты, крепящие эти конструкции к заменяемой части набор-обшивки.

Новые пояс-футоксы заготавливают по шаблонам со снятых поясьев. Укладку новых поясьев производят постепенно с нижнего пояса вверх; каждый последующий пояс крепится с предыдущим гвоздями или водостойким клеем с запрессовкой гвоздями. Водонепроницаемость стыков достигается постановкой стопватеров. Поскольку последний (забойный) пояс таким способом закрепить невозможно, его крепят наклонными гвоздями, забиваемыми в специальные гнезда, которые затем заделываются. Если ремонтируемые поясья устанавливаются без применения клея, водонепроницаемость обшивки достигается конопаткой в несколько прядей. На рис. 49 представлены отремонтированные днищевая и бортовая части обшивки мотобота. Таким образом, практическое осуществление продольно-монолитной системы набора Д. Н. Николаева, принципиально отличной от всех существующих, не встречает особых затруднений.

Постройка и опыт эксплуатации в течение нескольких лет первой партии судов, построенных по этой системе, позволяют сделать следующие выводы и рекомендации.

- Отсутствие остаточных деформаций килевой линии указывает на достаточную прочность монолитного корпуса.

- Ввиду хорошей вентиляции набор-обшивка монолитных корпусов меньше подвержена загниванию, доступна осмотру и профилактическому антисептированию.

- Ремонт пробоинОбеспечение непотопляемости судна или потертых льдом пояс-футоксов обшивки относительно несложен и доступен на любой судоремонтной площадке.

- Ввиду отсутствия гнутья связей большого сечения обеспечивается точность спроектированных образований корпуса, легко контролируемая в процессе постройки.

- Упрощается технология, механизируются процессы обработки деталей, сокращается время постройки корпуса, снижаются трудоемкость и разряд работ.