В соответствии с Правилами Регистра ответственные детали палубных механизмов (грузовые и промежуточные валы электробрашпилей, шпилей, лебедок и кранов, баллеры кранов, зубья и шестерни механизмов поворота и т. д.) следует подвергать периодическому контролю современными средствами.

Палубные вспомогательные механизмы

Особенно внимательно следует осматривать дорогие червячные передачи, в которых чаще всего изнашиваются колеса. Преждевременный износ является следствием несоосности червяка и колеса. Причинами износов являются неправильная геометрия сборки, регулировка зазоров, посадка подшипников, пригонка и т. д. Для червячных передач даются нормы предельных износов и дефектов, например, у вала с частотой вращения менее 500 об/мин предельная стрела прогиба на 1 м длины 0,6 мм, а более — 0,4 мм. Допустимый износ зубьев не должен превышать 10% строительной толщины.

Изношенные места валов восстанавливают наплавкой, затем их протачивают на токарном станке. Валы правят термомеханическим способом. При значительном прогибе вала и износе шеек его заменяют. Новые валыЦентровка и монтаж валопровода изготавливают из стали марок Ст5 или 30, 35 и 40.

Изношенные стальные кулачковые муфты после предварительной зачистки восстанавливают наплавкой с последующей проточкой на токарном станке. Изношенные или поломанные чугунные муфты заменяют новыми.

Износ гнезд звездочек брашпилей и шпилей, приводящий к соскальзыванию якорных цепей, устраняют путем постановки ввертышей диаметром 10—16 мм с последующей наплавкой и обработкой поверхности шлифовальной машинкой. Для облегчения и ускорения обработки наплавку следует контролировать шаблонами, изготовленными по чертежу гнезд. Изношенные рабочие места турачек канатных барабанов также восстанавливают наплавкой. Звездочки заменяют новыми, если гнезда сильно изношены.

Зубья шестерни и зубчатые колеса, изготовленные из чугуна, при наличии трещин заменяют новыми. Изношенные зубья больших стальных колес восстанавливают наплавкой (обваркой), затем их обрабатывают на фрезерных станках, а цилиндрические поверхности проверяют на токарных. Изготовить новые большие стальные шестерни сложно и не всегда можно.

Поврежденные или изношенные цилиндрические и конические колеса и шестерни рулевых машин и телемоторов заменяют новыми, изготовленными из низколегированных сталей марок 40Х, 45ХН, 35ХМ и ЗОХМ. Сильно изношенные червячные пары заменяют новыми. Иногда ремонтируют червячные пары наплавкой с последующей обработкой. Не допускается восстанавливать поломанные зубья червячных шестерен.

Станины брашпилей, лебедок и других палубных механизмов, имеющих трещины или поломки, заменяют новыми, отлитыми из чугуна марок СЧ 21-40 и СЧ 24-44. В отдельных случаях станину можно отремонтировать, устанавливая накладки из листовой стали. Небольшие трещины заделывают эпоксидными компаундами.

Ремонт тормозов якорно-швартовных механизмов и лебедок сводится к замене дубовых колодок, фибры и ленты. Фрикционные накладки крепят латунными или медными шурупами, затем их расклепывают с наружной стороны; с фрикционной стороны головки шурупов должны быть утоплены. Ремонт подшипников палубных механизмов не отличается от ремонта подшипников главных двигателей.

При капитальном ремонте палубных механизмов заменяют подшипники, валы, барабаны, лопнувшие станины муфты, шестерни, зубчатые колеса, детали тормозного устройства и двигателей, червячные пары.

В процессе сборки палубных механизмов следует проверять параллельность осей валов при помощи микроштихмаса, струны или свинцовых выжимок. Проверка параллельности валов свинцовыми выжимками заключается в том, что во впадину между зубьями шестерен укладывают свинцовую проволоку длиной более длины зуба. Затем вал проворачивают вручную, толщину смятой свинцовой проволоки замеряют микрометром по концам. Допускается разность между зазорами 0,04—0,10 мм в зависимости от качества обработки шестерен и колес. Исправление непараллельное достигают осторожным шабрением подшипников. Параллельность валов можно проверить с помощью туго натянутого шнура, перпендикулярного осям валов; рейсмусы, закрепленные на валах, в начальном положении должны легко касаться шнура. Если при повороте валов на 180° один из рейсмусов отклонится от шнура, то валы непараллельны. Рейсмус можно заменить угольником с длинными полками. Величина допустимой непараллельпости осей валов зависит от частоты вращения и колеблется в пределах от 0,2 до 0,5 мм на 1 м длины вала при n < 20 и n > 1 000 об/мин.

Правильная геометрия сборки деталейСборка судового турбозубчатого агрегата и его испытания является важнейшим условием нормальной и длительной работы механизмов.

После сборки и регулировки механизмы испытывают на стендах в цехе или на судне.

Насосы, компрессоры и холодильные установки

Насосы

При ремонте цилиндры насосов растачивают, а также зачищают или заменяют рабочие втулки. Цилиндры прямодействующих насосов следует растачивать с одной установки, чем обеспечивается их соосность. При незначительном износе цилиндров в них удаляют задиры и наработки. При диаметре от 50—80 до 310—500 мм предельно допустимая конусность (и бочкообразность) цилиндров составляет соответственно от 0,40 до 0,90 мм, эллиптичность — 0,60—2,20 мм, монтажный диаметральный зазор между зеркалами цилиндра и поршня — от 0,40—0,66 до 1,10—1,60 мм. Предельно допустимые зазоры от 3 до 7 мм соответственно для тех же диаметров.

Поршни и поршневые кольца заменяют, если цилиндр растачивают. Золотниковые зеркала, клапанные решетки и золотники в зависимости от износа заменяют или пришабривают по плите. Клапаны меняют или протачивают, затем и пригоняют по гнездам, притирая или пришабривая. Ремонт шарнирных соединений заключается в развертывании отверстий на ремонтный размер с заменой пальцев или в зачистке, подварке, сверлении и развертывании отверстий с установкой новых пальцев прежнего диаметра.

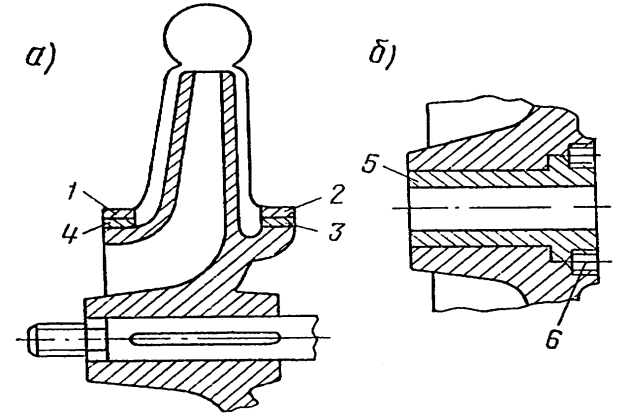

В центробежных насосах изнашиваются уплотнительные кольца 1, 2 в корпусе и 3, 4 на рабочем колесе, что ведет к потере напора (рис. 1, а). При ремонте их удаляют проточкой, изготавливают новые, запрессовывают и окончательно обрабатывают, обеспечивая зазор от 0,06 до 0,40 мм. Если отсутствуют уплотнительные кольца 3, 4 на крылатке, приходится удалять кольца 1 и 2, а места на крылатке под кольцами обработать при наличии повреждений. Иногда применяют способ восстановления уплотнительных колец путем их частичной проточки с последующим покрытием эпоксидной смолой, которую затем протачивают, обеспечивая нужный зазор.

Плотность посадки крылатки на валу восстанавливают хромированием, электрометаллизацией посадочного места вала или расточкой ступицы крылатки с последующей запрессовкой и расточкой под посадку втулки 5 (рис. 1, б). Рекомендуется втулку дополнительно закреплять шурупами 6.

Предлагается к прочтению: Технология судоремонта, причины и виды повреждений

Деформированные валы со стрелой прогиба до 0,5 мм правят в холодном состоянии. При большей деформации вал заменяют или правят в подогретом состоянии. Изношенные рубашки вала или протачивают на глубину не более 20% построечной толщины или удаляют. Новые рубашки устанавливают на горячей посадке, затем их окончательно протачивают.

Изношенные шейки вала или шейки с задирами восстанавливают проточкой с последующей шлифовкой. В этом случае подшипники скольжения перезаливают, затем растачивают и пригоняют по шейкам вала.

Плоскости разъема всасывающих и нагнетательных патрубков, лап и другие восстанавливают шабрением и проверяют на краску. Щуп 0,05 мм не должен проходить между плоскостями разъема. После сборки ротора следует произвести статическую балансировку одноступенчатых насосов и динамическую — многоступенчатых.

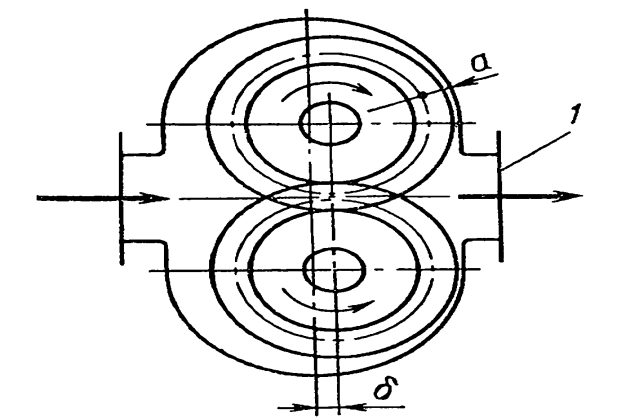

У шестеренных насосов увеличенный радиальный зазор между корпусом и зубьями шестерни можно уменьшить расточкой гнезд под цапфы валов с определенным эксцентриситетом δ (рис. 2). В результате радиальный зазор, а между зубьями и корпусом со стороны нагнетательного патрубка уменьшается до нормального. Нормальное значение радиального зазора 0,03— 0,30 мм в зависимости от размера шестерен и напора, а предельно допустимое — 0,25—0,40 мм.

Радиальный зазор уменьшают, изготавливая шестерни с несколько большей высотой зубьев или наплавляя корпус баббитом. Увеличенный торцовый зазор устраняют шлифованием торцов корпуса, крышек и торцов шестерен с установкой шлифовальных прокладок, износ в опорах — заменой втулок со шлифовкой цапф валов. Нормальное значение торцовых зазоров 0,03—0,50 мм, а предельно допустимое — 0,1—0,6 мм в зависимости от диаметра шестерен. После сборки шестерни обкатывают, а насос испытывают на стенде.

Ремонт струйных насосов сводится к замене конусов, которые изготавливают по чертежам из латуни или бронзы. Обработку конусов контролируют шаблонами. Во время установки конусов в корпус инжекторов проверяют расстояние между ними. Сопла и диффузоры, как правило, не ремонтируют, а заменяют новыми. Значительному износу и разъеданию подвергаются корпуса эжекторов. Их целиком заменяют. Клапаны и гнезда притирают, а если есть износ, то протачивают, а затем притирают.

Ремонт винтовых насосов наиболее сложен из-за точности обработок и пригонок. Основными ремонтными работами являются шлифовка неглубоких рисок на профильных рабочих поверхностях и шейках, восстановление хромированием изношенных профильных частей (глубиной не более 0,15—0,20 мм), механическая правка винтов с последующей шлифовкой шеек со стрелкой прогиба не более 0,1 мм. Наружный контакт в зацеплении восстанавливают обкаткой на специальных станках с применением притирочной пасты или, в крайнем случае, осторожным шабрением или подпиловкой бархатным напильником. Удовлетворительный контакт характеризуется отпечатком не менее 90% по длине и 50% по высоте винта.

Компрессоры

Характер ремонта деталейДефектация и ремонт основных неподвижных деталей дизелей движения и клапанов компрессоров не отличается от ремонта аналогичных деталей двигателей. Незначительные повреждения пластинчатых клапанов устраняют, притирая их па плитах, а затем по седлу. Поврежденные седла протачивают и также притирают. При замене поршневых колец следует проверять зазор между кольцом и цилиндром, который для I и II ступеней не должен превышать 0,05 мм, а для III ступени — 0,03 мм на дуге 30°. Суммарная длина дуг не должна быть более 45°.

Износ шаровой головки шатуна устраняют опиловкой бархатным напильником с последующей отделкой мелкой наждачной бумагой с маслом. Плоскостность площадей станины и машинной рамы восстанавливают обработкой на продольно-строгальных и продольно-фрезерных станках или шабрением. Непараллельность верхней и нижней опорных поверхностей станины не более 0,15 мм. Допустимая непараллельность базовой плоскости фундаментной рамы оси постелей под вкладыши рамовых подшипников не более 0,05 мм. В случае расточки гнезд под рамовые вкладыши их несоосность не должна превышать 0,03 мм.

Компрессоры собирают почти по той же схеме, что и двигатели с кривошипно-шатунным механизмом. Масляные зазоры в рамовых и мотылевых подшипниках 0,03—0,09 мм (в зависимости от диаметра шеек), а в головных — 0,04—0,08 мм. Высота камеры сжатия составляет 0,5—0,8 мм. Регулируют ее путем изменения толщины приставочной планки между пяткой стержня шатуна и нижней головкой, проверяют при помощи свинцовых выжимок. Следует иметь в виду, что незначительное увеличение зазора ведет к значительной потере производительности компрессоров. После сборки производят сдаточные стендовые испытания, совмещаемые с обкаткой в заводе или на судне.

Холодильные установки

Главным механизмом судовой холодильной установки является компрессор. После очистки и промывки его деталей производят дефектацию путем осмотра, обмера и современными методами дефектоскопии. Основные повреждения картера: износ гнезда (постели) подшипника качения коленчатого вала из-за вращения наружного кольца в результате погрешностей в сборке или чрезмерного зазора между кольцом и постелью, трещины, потери плоскостности лап и др.

Если необходим ремонт постелей, то их растачивают на станке или борштангой до 10—12 мм на диаметр, затем запрессовывают кольца, которые стопорят одной или двумя круглыми шпонками (винтами). Трещины заделывают, а плоскостность лап восстанавливают шабрением — 1—2 пятна на 1 см², а щуп 0,05— 0,10 мм не должен проходить между лапой и плитой.

Блоки втулок цилиндров отливают из чугуна марок СЧ 21-40 и СЧ 24-44, а гильзы — из легированного. Износы и повреждения у втулок, а также их причины почти те же, что и у втулок ДВС. Наибольшая допускаемая эллиптичность зависит от диаметра и частоты вращения вала компрессора. Например, при частоте вращения до 500 об/мин допускается эллиптичность для цилиндров диаметров 100—200 мм в пределах 0,25—0,35 мм, а для цилиндров большего диаметра — от 1,0 до 1,5 мм. Конусность не должна превышать 0,07 мм на 100 мм диаметра цилиндра.

Цилиндры компрессоров ремонтируют теми же способами, что и цилиндры ДВС. Крышка после ремонта подлежит гидравлическому испытанию.

Поршни аммиачных компрессоров отливают из чугуна СЧ 21-40, СЧ 24-44, а фреоновые — из чугуна или сплавов алюминия. Материал, основные повреждения и ремонт деталей шатунно-поршневого узла аналогичны тем же деталям двигателя внутреннего сгорания.

Износ подшипников качения коленчатых валов характеризуется прерывистым или шуршащим шумом, появлением рисок, следов выкрашивания и отблеска на поверхностях шариков (роликов) и беговых дорожек, заметным люфтом. Удалять подшипник качения следует съемником. Внутреннее кольцо подшипника должно быть насажено на вал неподвижно (с небольшим гарантированным натягом в зависимости от характера нагрузки), а наружное монтируют в корпусе на посадке, обеспечивающей не только свободное вращение роликов, но и его проворачивание под нагрузкой в корпусе подшипников для равномерного изнашивания кольца.

Монтаж подшипников качения следует производить специальными приспособлениями. В остальном коленчатые валы компрессоров имеют те же износы, что и валы ДВСПодготовка дизелей к ремонту, повреждения и ремонт их не отличается. Седла клапана шлифуют с последующей притиркой. Кольцевые клапаны притирают по плите, а затем по своим следам.

Характер ремонта сальников коленчатого вала зависит от их конструкции. Ремонт сильфонного сальника сводится к замене поврежденного сильфона, пружины, потерявшей упругость, резинового кольца, а также к притирке дисков. При ремонте бессильфонных сальников выполняют аналогичные работы по дискам, замене пружин, мембран, резиновых колец и др. Сальники собирают строго по чертежам. Ремонт масляных зубчатых насосов и смазочной системы аналогичен ремонту у ДВС.

Компрессор собирают в последовательности, обратной разборке. Окончательная работа — установление величины вредного пространства при помощи индикаторного глубиномера, штанген-глубиномера и свинцовых выжимок. После сборки производят обкатку. Компрессор устанавливают на фундамент на прокладках, соблюдая соосность с двигателем при помощи стрелок (аналогично установке ДВС).

Ремонт теплообменных аппаратов холодильных установок принципиально не отличается от ремонта теплообменных аппаратов других установок.

Теплообменные аппараты

Ремонт корпусов включает работы по ликвидации трещин дуговой сваркой, по восстановлению плоскостности фланцев шабрением и мест наружного коррозионного разъедания, очистку, окраску свинцовым суриком и покрытие эпоксидным составом.

Перед постановкой труб у трубных решеток проверяют отверстия: овальность не должна превышать 0,05—0,10 мм, а зазор между отверстиями и трубой должен быть не более 0,4 мм. Эти условия позволяют исправлять отверстия, не заменяя трубы. Трубы в решетках закрепляют вальцованием, вальцованием с последующей сваркой, протяжкой пневмогидравлическим устройством, сваркой, сальниковыми втулками, а в последнее время методом взрыва.

Если трубы подогревателей, охладителей, конденсаторов и другие закреплены сальниковыми втулками, то при замене дефектных труб ремонт выполняют в следующей последовательности: вывинчивают сальниковые втулки и удаляют старую набивку (кольца), вынимают трубы из гнезд трубных решеток, изготавливают новые трубы, устанавливают их на место и подравнивают, ставят новую набивку, завертывают и обжимают сальниковые втулки. После сборки производят гидравлическое испытание труб согласно заводской инструкции, а конденсатора избыточным давлением не свыше 0,1 МПа.

Монтаж вспомогательных механизмов

Судовые вспомогательные механизмы в зависимости от назначения, конструкции и других условий устанавливают на стальные и деревянные прокладки или клинья, выравнивающиеся прокладки, на амортизаторы и непосредственно на фундамент и пластмассу. Выравнивающуюся прокладку допускается, в отличие от стальных, набирать из двух пластин. Пригонка их по месту не требуется.

Читайте также: Восстановление и упрочнение деталей механизмов

На выравнивающихся прокладках устанавливают мелкие нецентрируемые механизмы, например, ручные насосы, пароручные буксирные лебедки. На деревянных прокладках устанавливают механизмы, имеющие фундаментную раму, или механизмы, для которых не требуется строгой фиксации положения относительно сопрягаемого с ними устройства или привода, смонтированного на общей раме. На таких прокладках устанавливают ручные шпили и брашпили, прямодействующие насосы и теплообменные аппараты.

Деревянные прокладки изготавливают из твердой древесины: дуба, тика, ясеня и бука в виде сплошных рам или отдельных подушек. Толщина окончательно обработанных прокладок не должна превышать 25 мм. Перед постановкой на место их рекомендуется проварить в олифе, чтобы они не гнили. Щуп 0,3 мм не должен проходить между деревянной прокладкой и лапой или фундаментом.

Ряд механизмов устанавливают без прокладок, т. е. непосредственно на обработанную поверхность фундамента, например, шпили, краны и вентиляторы. В этом случае зазор между рамой или лапами механизма и фундаментной рамой не должен превышать 0,3 мм.

В настоящее время нецентрируемые вспомогательные механизмы, которые ранее устанавливали на деревянные прокладки или выравнивающиеся клинья, ставят на пластмассу БКД, а центрируемые — на пластмассу ФМВ повышенной прочности.

Пластмассу ФМВ готовят согласно инструкции. Свежеподготовленную пластмассу укладывают между фундаментной рамой и фундаментом, при этом механизм сцентрован и установлен на отжимных болтах. Через сутки зажимают фундаментные болты.

Технология центровки вспомогательных механизмов та же, что и для главных машин. При монтаже на судне агрегатных механизмов (жестких) широко применяют пластмассу БКД. Рассмотрим монтаж электро-насоса массой 9 000 кг, поступающего в сборе на судно. Перед монтажем до блеска зачищают фундамент и визуально проверяют наличие осевых рисок на фундаменте и насосе. При помощи шаблона, снятого с плиты насоса, сверлят отверстия в фундаменте с ориентировкой шаблона по осевым рискам. Затем на фундамент наносят пластмассу и краном устанавливают агрегат, ориентируясь по отверстиям. После отверждения пластмассы затягивают фундаментные болты и устанавливают заземление насоса.