Покрытия для балластных, грузовых и топливных танков обладают особыми характеристиками, которые позволяют защищать металл от коррозии.

Покрытия для танков, цистерн различного назначения и труднодоступных мест

На судне любого назначения есть много специальных помещений.

К ним относятся:

- цистерны для питьевой и технической воды;

- цистерны для смазочных масел, балласта;

- топливные и другие.

Как правило, цистерны располагают таким образом, чтобы максимально использовать все участки судна, т. е. в основном в тех местах, доступ к которым затруднен (например, в носовой части судна, междудонных пространствах).

Помимо указанных, на судах есть специальные помещения, назначение которых связано с типом судна. На танкерах, например, специальными являются танки, в которых транспортируют различные грузы; на рыболовных судах — трюмы для хранения рыбы, на рефрижераторах — камеры для перевозки охлажденных продуктов.

Все эти помещения представляют собой замкнутые трудновентилируемые объемы, в которых восстановление лакокрасочных покрытий возможно лишь в период больших ремонтов, поэтому к ЛКМ, применяемым для их защиты, предъявляют особые требования.

Не во всех случаях для цистерн используются внутренние покрытия, так как окрашивание не требуется для топлива и смазочных масел. Вместе с тем одним из преимуществ окрашенных поверхностей является возможность более легкой очистки и более быстрой смены вида груза в данной емкости. Цистерны конструируют как можно проще для облегчения обслуживания, их поверхность снаружи и внутри делается простой и гладкой. Как и другие части корабля, цистерны окрашивают на стадии строительства корабля или встраивают окрашенными.

Однако если они предназначены для агрессивных грузов, таких, как кислоты и щелочи, сильные растворители, то даже окрашенные цистерны подвергают пескоструйной обработке и окрашивают вновь высококачественными ЛКМ. Если цистерны предназначены, например, для отбеленных масел, то удаление прежнего покрытия не требуется и достаточно одной очистки. Но при наличии ржавчины или обожженных мест их обрабатывают пескоструйным методом, а для цистерн с агрессивными грузами — предварительно механическими методами, удаляют осадки и брызги от сварных работ.

Задачей в этом случае является получение гладкой поверхности. Внешняя поверхность цистерн должна быть защищена от дождя, снега и других воздействий соответствующими покрытиями. Расстояние между решетками и стенкой цистерны должно составлять 0,5-1,0 м, что позволяет иметь свободный доступ для проведения очистных работ и окрашивания. Расстояние между каждым уровнем должно быть примерно 2 м.

Требования, предъявляемые к покрытиям для грузовых танков, топливных, балластных, топливно-балластных цистерн

Мировой танкерный флот совершает перевозки разнообразных грузов (более 400 наименований), его суммарная грузоподъемность превышает 525 млн т, что составляет почти 32% всего торгового флота в мире. К перевозимым в танкерах грузам относятся темные и светлые нефтепродукты, включая ароматические углеводороды, химические и пищевые продукты (например, растительные масла, патока, сахар-сырец, зерно) и др. Наибольшая часть перевозок по объему (80-90%) приходится на сырую нефть.

Проблема коррозии и защиты внутренних поверхностей танков крупнотоннажных нефтеналивных судов возникла в послевоенный период, когда танкеры стали подвергаться массовым коррозионным разрушениям в связи с перевозками сырой высокосернистой нефти. Ежегодные убытки от коррозии внутренней поверхности танкеров, перевозящих ближневосточную нефть, составляли 150 тыс. дол. в год на одно судно, а скорость язвенной коррозии в ряде случаев достигала 3,2 мм/год.

Читайте также: Покрытия и ЛКМ с противообрастающим эффектом для корпуса судов и кораблей

Характер и степень коррозии металлической поверхности танков обусловлена многими факторами:

- природой перевозимых грузов;

- частотой их смены;

- длительностью нахождения в танках груза и балласта;

- режимами мойки танков, а также климатическими условиями эксплуатации танкеров.

Нефть и нефтепродукты сами не являются коррозионно-активными, но содержащаяся в них влага, насыщенная кислородом воздуха, и сернистые соединения, присутствующие во многих сортах нефти, вызывают интенсивную коррозию металла. При этом наибольшим коррозионным разрушениям подвергается газовая зона танков (из-за взаимодействия металла с кислородом и сероводородом в тонкой пленке влаги) и горизонтальные поверхности, в частности днище.

Наиболее вероятной причиной разрушения горизонтальных поверхностей танков морских танкеров является комплексное воздействие частой мойки танков горячей водой. Заполнение танков балластной морской водой, повышенное содержание в нефти активных сернистых соединений, в частности сероводорода, в присутствии которого образуются сульфиды железа, усиливают коррозию стали. Кроме того, сероводород в результате взаимодействия с кислородом окисляется до серной кислоты, которая подкисляет находящуюся под слоем нефти воду (подтоварная вода) до pH = 2-3.

Глубина коррозионных разрушений в танках, возникающих под действием сернистых соединений, составляет до нескольких миллиметров в год. Большое влияние на скорость коррозии, особенно в порожних танках и в танках, заполненных балластом, оказывают климатические условия эксплуатации танкеров. Так, при повышении температуры от 5 до 30 °С скорость коррозионного разрушения танков увеличивается в 3-4 раза.

Из многочисленных методов защиты танков от коррозии (использование коррозионностойких конструкционных материалов, протекторная защита, введение ингибиторов коррозии в воду и нефтепродукты и др.) наиболее эффективным и распространенным является применение лакокрасочных покрытий, так как при этом облегчаются условия эксплуатации танков и сохраняется качество транспортируемых грузов (рис. 1).

Установлено, что окраска танков экономически эффективна, если срок службы покрытий составляет не менее 5 лет.

В зарубежной практике, как правило, грузовые танки подразделяют в зависимости от назначения на балластируемые, предназначенные для темных нефтепродуктов, и небалластируемые — для светлых нефтепродуктов или пищевых грузов. Для окраски балластируемых танков, в которых в основном транспортируют сырую нефть, применяют главным образом эпоксидно-пековые эмали с высоким сухим остатком, срок службы покрытия на их основе составляет до 8 лет. Для танков, в которых транспортируют светлые нефтепродукты или пищевые грузы, широко применяют наряду с цинк-силикатными и полиуретановыми материалами эпоксидно-полиамидные эмали с высоким содержанием нелетучих веществ или не содержащие растворителей.

Поскольку в отечественном танкерном флоте грузовые танки не разделяются по назначению, лакокрасочные покрытияПротивообрастающие покрытия для борта и надстроек, применяемые для их защиты, должны быть универсальными и отвечать следующим основным требованиям:

- иметь срок службы не менее 7 лет, в связи с тем, что очистка внутренней поверхности танков и их окраска — трудоемкий и дорогостоящий процесс и наносить покрытие целесообразно только в период постройки судов;

- обладать высокой стойкостью к переменному действию большого ассортимента темных нефтепродуктов — сырой нефти, мазута, а также светлых авиа- и автобензина, топлив для воздушно-реактивных двигателей и масел, многократного воздействия острого пара, моющих средств, морской балластной и подтоварной воды;

- не оказывать влияния на физико-химические свойства транспортируемых светлых нефтепродуктов и качество пищевых грузов;

- сохранять в течение всего срока эксплуатации хорошие физико-механические свойства и адгезию к металлу и обеспечивать отвод статического электричества;

- выпускаться светлых тонов, что позволяет обеспечить контроль чистоты поверхности танков при мойке.

ЛКМ, предназначенные для защиты танков, должны быть:

- малотоксичными и взрывобезопасными, т. е. не содержать органических растворителей и других высокотоксичных компонентов, поскольку танки представляют собой замкнутые трудновентилируемые помещения;

- пригодными для нанесения кистью и механизированным способом при температуре окружающего воздуха от 0 до 30 °С.

Исходя из этих требований, покрытия для защиты танков должны обладать низкой проницаемостью, хорошей адгезией, высокими водо- и химстойкостью, хорошими физико-механическими и санитарно-гигиеническими свойствами.

При эксплуатации судов топливные, балластные, топливно-балластные цистерны, льялы, форпики и ахтерпики подвергаются постоянному либо переменному действию морской воды, конденсата острого пара, а также механическим воздействиям — вибрации и деформации, что создает жесткие рабочие условия для их защитных покрытий.

Защитные покрытия для топливных, балластных и топливно-балластных цистерн должны отвечать следующим основным требованиям:

- быть стойкими к постоянному или переменному действию морской воды, дизельных топлив различных марок, к периодическому воздействию острого пара в течение более 5 лет при минимальном количестве слоев покрытий (2-3 слоя);

- обладать в течение всего срока эксплуатации заданными физико-механическими свойствами и хорошей адгезией, в том числе к гладким металлическим поверхностям;

- содержать минимальное количество (не более 10%) малотоксичных растворителей.

Следовательно, ЛКМ, применяемые для защиты таких цистерн, должны быть взрывобезопасными, малотоксичными, обеспечивать хорошие защитные и физико-механические свойства покрытий. Наибольшее распространение получили жидкие эпоксидные ЛКМ, не содержащие летучих растворителей, — безрастворительные эпоксидные материалы (БЭГГы).

Предлагается к прочтению: Различные виды судовых покрытий на основе современных полимеров

Эти материалы отличаются от всех эпоксидных ЛКМ тем, что, как правило, содержат реакционноспособный нелетучий разбавитель, способный снижать вязкость композиции и участвовать в процессе пленкообразования после введения отвердителя. Такие материалы содержат почти 100% нелетучих веществ. К ним относятся эмали Б-ЭП-433 («Эпоконт»), Б-ЭП-610 («Эпобен»), Б-ЭП-421, ЭП-1155, ЭП-5116, ЭП-793 и грунтовки Б-ЭП-0237, Б-ЭП-0261, Б-ЭП-0126 и др.

Жидкие эпоксидные ЛКМ раньше содержали жидкие низкомолекулярные эпоксидные смолы марок ЭД-20, ЭД-16 российского производства. В настоящее время в связи с отсутствием отечественных эпоксидных смол применяют в основном китайские, тайваньские и корейские аналоги; нелетучие активные разбавители глицидиловые эфиры — Типы и свойства различных пленкообразователей для судовых ЛКМлапроксиды; отвердители — полиэтиленполиамин (ПЭПА), низкомолекулярные полиамиды (ПО-200, ПО-300), аминоимидазолины (И5М, И6М и др.), аминоэфирный отвердитель ДТБ-2, аминофенольный АФ-2; пигменты, наполнители, пластификаторы, тиксотропные и другие функциональные добавки.

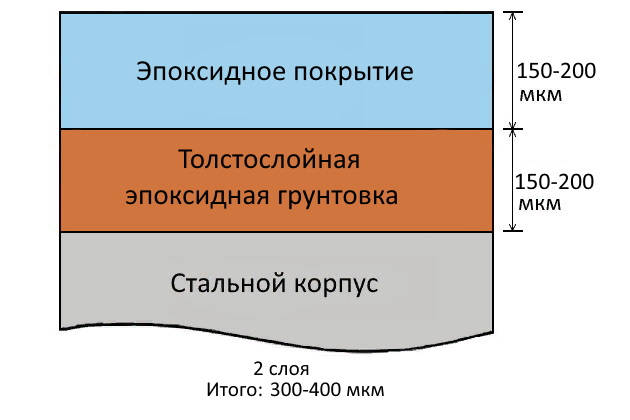

Жидкие эпоксидные ЛКМ состоят из двух компонентов: один компонент содержит эпоксидную смолу, второй – отвердитель. Отверждение происходит после смешения компонентов в обычных условиях в течение 24-72 ч. Нагревание до 80 °С значительно ускоряет отверждение покрытия (до 1,5 ч). БЭПы способны образовывать толстослойные покрытия: толщина одного слоя отвержденного покрытия может составлять до 200 мкм.

Для получения качественного защитного покрытия БЭПы необходимо наносить на очень тщательно подготовленную поверхность. Как правило, для нанесения этих ЛКМ необходима предварительная подготовка поверхности до степени Sa 2% или St 3. Система таких покрытий состоит из эпоксидной грунтовки и верхнего покрытия общей толщиной 300-400 мкм (рис. 2).

При абразивоструйной подготовке поверхности секций строящегося судна, особенно танков, необходимо достигать требуемых спецификацией работ параметров профиля шероховатости поверхности, для чего следует применять необходимые по твердости и дисперсности абразивы. Для достижения высокой степени чистоты поверхности танка и последующего нанесения покрытия БЭП необходимо обеспечить принудительную подачу в него чистого сухого воздуха и хорошей вентиляции, а также необходимую температуру, которую должны обеспечивать аппараты приточно-вытяжной вентиляции, установленные на палубе или на берегу.

При этом окрасочные работы в танках могут производиться даже на судне, стоящем на воде у причальной стенки, в том числе в холодное время года. При необходимости для уменьшения теплопотерь открытую палубу над танками можно укрыть изолирующими матами. Особое внимание при подготовке поверхности танков должно быть обращено на зачистку и округление сварных швов и острых кромок. Эти работы проводят, используя ручные и механизированные инструменты.

Поскольку цистерны с балластной водой склонны к коррозии, то иногда в их днище монтируются специальные аноды, чтобы обеспечить катодную защиту.

Флотационный метод окраски цистерн

Для окраски внутренней поверхности цистерн часто применяется так называемый флотационный метод, при котором ЛКМ плавает на поверхности воды, цистерну медленно наполняют, а затем опустошают, при этом краска оседает на стенках цистерны. Важно, чтобы ЛКМ не совмещался с водой, т. е. был гидрофобным и имел плотность меньше 1 г/м³. Флотационный метод дешев и удобен, но процедуру нужно повторять несколько раз. Кроме того, существует риск загрязнения воды в гавани.

Флотационный метод не всегда дает хорошие результаты, поэтому его рекомендуют применять для верхних частей цистерн, а в более доступных местах наносить ЛКМ Технологические правила нанесения лакокрасочных материалов в судоремонтебезвоздушным распылением. Следует иметь в виду, что флотационные покрытия удаляются с большим трудом.

Покрытия для цистерн питьевой воды

Покрытия, предназначенные для защиты внутренних поверхностей цистерн питьевой воды, должны отвечать следующим требованиям:

- не выделять в воду вредных примесей, изменяющих ее физико-химические и бактериологические показатели в условиях длительного хранения питьевой воды;

- обеспечивать надежную защиту от коррозии в течение трех и более лет;

- обладать хорошими физико-механическими свойствами.

Нанесение ЛКМ должно быть допустимо в широком интервале температур.

Основное влияние на качество питьевой воды оказывают компоненты, входящие в состав ЛКМ. Токсичность смол определяется наличием в них свободных мономеров, водорастворимых стабилизаторов и других компонентов, способных мигрировать в воду. Как показала практика, низкомолекулярные эпоксидные смолы содержат большое количество эпихлоргидрина. Установлено, что в смоле ЭД-20 (или ее аналогах) массовое содержание эпихлоргидрина составляет 0,8%, и для его удаления из эпоксидных покрытий необходима длительная промывка или пропарка цистерн.

Рекомендуется к прочтению: Морские микроорганизмы, которые чаще всего «цепляются» к корпусу судна

Не менее важен вопрос токсичности отвердителей, применяемых для отверждения эпоксидных покрытий. Наибольшей токсичностью обладают гексаметилендиамин, малеиновый ангидрид и в меньшей степени полиэтиленполиамин. Полиамидные отвердители ПО-200 и 110-300 менее токсичны. Чистые виниловые смолы (сополимеры винилхлорида) практически безвредны.

Пластификаторы, применяемые в эмалях для цистерн питьевой воды, должны быть малолетучими и практически нерастворимыми в воде. Такому комплексу свойств отвечают диоктилфталат, диоктилсебацинат, триэтилцитрат, диэтил- и дибутилтартрат, ацетоглицериды. Не допускается применение трикрезилфосфата и хлорфенила.

Значительное влияние на качество питьевой воды оказывают органические растворители, способные длительно задерживаться в покрытиях. Содержание остаточных растворителей в пленках зависит как от условий формирования покрытий, так и от различных физико-химических факторов, определяемых природой полимера и растворителя. Малой токсичностью обладают этиловый спирт, уайт-спирит, скипидар, ацетон, метилэтилкетон, бутилацетат, этилацетат и др. Однако необходимо учитывать, что некоторые растворители с малой токсичностью имеют сильный запах (например, сложные эфиры), из-за чего они будут сильно влиять на органолептические свойства воды (привкус, запах) в течение длительного времени.

В качестве безвредных пигментов для покрытий, находящихся в контакте с питьевой водой, можно рекомендовать:

- диоксид титана;

- красные, желтые синтетические и природные железооксидные пигменты;

- алюминиевую пудру;

- тальк;

- каолин;

- оксид цинка;

- наполнителей – барит, мел, доломит, слюду.

Недопустимо применение свинцовых пигментов, хроматов стронция, кальция и цинка.

В соответствии с требованиями РТМ 31.5011-76 на судах морского флота для окраски цистерн питьевой воды должны применяться специальные ЛКМ. Окраску цистерн питьевой воды заново следует производить только теми ЛКМ, которые допускаются к нанесению по старому покрытию. Все работы по окраске цистерн для питьевой воды должны выполняться в чистой спецодежде и продезинфицированных резиновых сапогах.

В настоящее время в мировой практике для защиты цистерн питьевой воды от коррозии наиболее широкое применение нашли покрытия, получаемые на основе виниловых смол, хлоркаучука и жидких эпоксидных смол. Используются эпоксидные краски двух видов: без растворителей и содержащие растворители. Естественно, что применение в судостроении красок без растворителей представляет наибольший интерес.

В отечественном судостроении для защиты цистерн питьевой воды от коррозии также используют цинк-силикатные (КО-42), этилсиликатные, виниловые и этинолевые. Кроме лакокрасочных для цистерн с питьевой водой применяются цементные покрытия. Так как любое покрытие может придавать воде неприятный привкус, а некоторые покрытия содержат вредные для здоровья оксиды, то на кораблях цистерны питьевой воды стараются не окрашивать изнутри, а покрывают тонким слоем цемента (цементируют). Для этого цистерну тщательно очищают от старого цемента и ржавчины. После этого готовят смесь примерно в равных пропорциях цемента с мелким просеянным песком, которую разводят чистой пресной водой до густоты сметаны. Полученный состав наносят на внутреннюю поверхность цистерны, для чего пользуются мягкими, неподвязанными кистями. Песок добавляют для того, чтобы цемент после высыхания не давал трещин. Покрытие цистерн цементным раствором допускается только на судах портового флота с автономностью плавания не более 12 ч.

В процессе эксплуатации судна балластные танки не реже одного раза в два года, а цистерны питьевой воды — не реже одного раза в полгода должны вскрывать и осматривать с очисткой и восстановлением в случае необходимости антикоррозионного покрытия.

Системы покрытий для емкостей с жидкими грузами

В настоящее время не существует универсального покрытия, пригодного для контакта со всеми перевозимыми жидкими грузами, поэтому нередко применяются альтернатива ЛКМ (например, резиновая обкладка и нержавеющая сталь). Емкости, которые не предназначены для транспортировки одного конкретного вида жидкого груза (танкеры, имеющие множество отсеков), обычно окрашивают несколькими системами. В табл. 1 представлены варианты шести основных систем лакокрасочных покрытий, которые широко используются в настоящее время.

Цинк-силикатные системы покрытий идеальны для контакта с неагрессивными углеводородными грузами. Все остальные системы покрытий содержат сшитые полимеры, что обеспечивает их химстойкость. Для получения необходимой степени сшивки очень важна высокая температура. Некоторые системы покрытий в течение 6 мес после нанесения контактируют с подогретыми грузами (например, пальмовым маслом). Во время нанесения таких покрытий необходимо строго следить за температурой, вентиляцией и толщиной пленки. Температуру стальной поверхности необходимо поддерживать на постоянном уровне. В северных широтах внешние поверхности емкостей можно покрывать пенополиуретанами, а вентиляцию проводить с помощью подогретого осушенного воздуха. Следует избегать чередования перевозок определенных грузов.

Читайте также: Лакокрасочные материалы для защиты судов и кораблей

Если система покрытия была подвержена набуханию и механическому напряжению, например после перевозки испаряющегося груза или после очистки паром, то водопроницаемость покрытия повысилась и загружать сразу после этого вещества, абсорбирующие влагу, не следует. Именно поэтому защита емкостей, предназначенных для перевозки химических веществ, является самым сложным процессом, который требует тщательной проработки рецептуры покрытия, проведения испытанийНатурные испытания судовых лакокрасочных покрытий для судов и кораблей, изготовления, подготовки поверхности, а также строгого контроля процесса нанесения покрытия. Обычно такие эмали наносят методом безвоздушного распыления. Труднодоступные места, имеющие сложную геометрическую форму, а также сварные швы обычно очищают и шлифуют с помощью механических абразивных веществ, а затем окрашивают кистью.

Технические характеристики различных покрытий для танков и цистерн подробно описаны в статье “Сравнение характеристик судовых ЛКМ, выпускаемых в разных странах”Рекомендуемые системы судовых покрытий.