На судах морского флота существует множество различных систем и для эффективной работы всех механизмов, также безаварийного плавания судна необходимо учитывать параметры судовых систем.

- Энергообеспечение систем

- Массовые и стоимостные показатели оборудования

- Основные факторы, определяющие надежность трубопроводов

- Надежность систем СЭУ

- Топливная система

- Масляная система

- Системы охлаждения

- Система сжатого воздуха

- Система подачи воздуха для горения

- Система газовыпуска

- Конденсатно-питательная система

- Предотвращение загрязнения окружающей среды

- Управление, контроль и диагностика систем СЭУ

В данном материале рассмотрим эксплуатационные характеристики и показатели, основные параметры судовых систем для нормального функционирования судна.

Энергообеспечение систем

Для перекачивания рабочих жидкостей или газов в системах используются насосы, вентиляторы или компрессоры, которые приводятся в действие с помощью электродвигателей или тепловых двигателей (паровых или газовых турбин, дизелей).

Мощность приводов можно определить по формуле:

где:

- Q – объемная подача насоса (компрессора, вентилятора), м3/с;

- ∆p – напор (давление), развиваемый насосом (компрессором), м. вод. ст.;

- ηн – КПД насоса (компрессора, вентилятора);

- ηд – КПД двигателя.

Для большинства систем СЭУ напор, развиваемый насосами (или вентиляторами), необходим для преодоления гидравлического сопротивления в трубопроводах и аппаратах систем:

где:

- ξ – коэффициент сопротивления системы;

- ρ – плотность жидкости или газа;

- c – средняя скорость жидкости или газа в сечении трубопровода.

Таким образом, для снижения энергопотребления в системах СЭУ необходимо повышать КПД насосов, вентиляторов, компрессоров и их приводов и снижать гидравлические сопротивления в трубопроводах. В связи с этим при проектировании систем СЭУ рекомендуется использовать:

- центробежные и винтовые насосы, обладающие более высоким КПД по сравнению с шестеренными, поршневыми и вихревыми;

- в качестве привода насосов, вентиляторов и компрессоров электродвигатели переменного тока и механический привод от ГД;

- экономические методы регулирования (рециркуляции жидкости с нагнетания на всасывание, изменение частоты вращения).

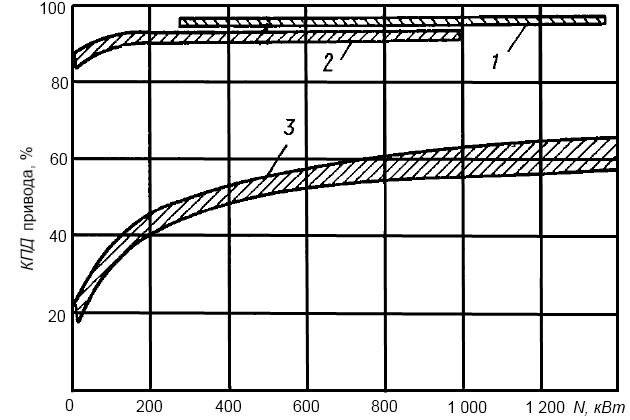

Об эффективности приводов различных типов можно судить по графикам, приведенным на рис. 1.

1 – механический; 2 – электрический; 3 – паротурбинный

Привод большинства насосов, вентиляторов и компрессоров систем СЭУ осуществляется с помощью электродвигателей переменного тока. Наиболее распространены короткозамкнутые асинхронные электродвигатели с нормальным пусковым моментом.

Большая часть электродвигателей для привода механизмов систем СЭУ не имеет устройств регулирования частоты вращения. В тех случаях, когда это необходимо (привод конденсатных и циркуляционных насосов), применяют электродвигатели, в которых изменение частоты вращения производится путем переключения числа пар полюсов или другими методами.

В системах СЭУ применяются электродвигатели:

- брызгозащищенные с самовентиляцией;

- водозащищенные с самовентиляцией;

- герметичные, предназначенные для работы в водной среде.

Брызгозащищенные имеют встроенный вентилятор, с помощью которого воздух постоянно омывает его внутренние активные части, где выделяется тепло.

В водозащищенных электродвигателях предусмотрен специальный подвод воздуха для охлаждения, конструкция которого исключает попадание воды внутрь механизма. Герметичные охлаждаются рабочей средой и используются для привода насосных и компрессорных агрегатов специального назначения.

Стандартные судовые электродвигатели выполняются с нормальным концом вала, который используется для соединения посредством муфты с валом вспомогательного механизма, устанавливаемого на общей фундаментальной раме.

В системах СЭУ применяют также фланцевые электродвигатели, к корпусу которых крепится корпус вспомогательного механизма. Наиболее широко для привода механизмов Назначение и классификация систем судовых энергетических установоксистем СЭУ применяются вертикальные электродвигатели. В этом случае насос может располагаться ниже настила машинного отделения, а двигатель – под ним. Такое расположение удобно для трассировки трубопроводов и исключает опасность затопления электродвигателя льяльными водами.

Рекомендуется к прочтению: Судовые системы бытового водоснабжения

Для некоторых вспомогательных механизмов применение электропривода нежелательно ввиду необходимости обеспечения плавного регулирования частоты вращения. К таким механизмам относятся главные питательные насосы в ПТУ, компрессоры в системах газообразного топлива, грузовые насосы на танкерах, для привода которых используются паровые вспомогательные турбины или механический регулируемый привод от главного двигателя.

Механический привод вспомогательных механизмов систем СЭУ широко применяется в дизель-генераторах судовых электростанций, а также в главных двигателях малотоннажных судов при мощности главного двигателя до 1 000 кВт.

Кроме механической некоторые системы СЭУ (топливная, конденсатно-питательная) потребляют еще и тепловую энергию в виде водяного пара или горячей воды. Если тепловая энергия поступает в виде пара от главных, вспомогательных или утилизационных котлов, то с целью экономии топлива ее потребление целесообразно совмещать с выработкой механической энергии во вспомогательном турбогенераторе, а давление пара в котлах устанавливать выше, чем требуется тепловым потребителям. В этом случае процесс «попутного» получения механической энергии идет с высоким КПД, достигающим КПД самого котла.

Для снабжения тепловых потребителей систем СЭУ при низкой температуре нагрева (до 150 °С) целесообразно использовать также тепловые насосы, которые обеспечивают в этом случае экономию топлива на 40-50 %.

Массовые и стоимостные показатели оборудования

В общей массе судна доля судовых систем и систем СЭУ не очень значительна (не более 5 %), однако на их изготовление расходуется наиболее ценная часть металлопроката – трубы, которые значительно дороже листового и профильного проката. При оценке материалоемкости систем необходимо также учитывать расход труб не только при постройке судна, но и при ремонтах. Для определения материалоемкости систем СЭУ представим общую массу каждой системы Mс в виде четырех составляющих масс труб системы, арматуры, аппаратов и механизмов соответственно:

Масса труб:

где:

- ρм – плотность материала трубы;

- d, l, δ – внутренний диаметр, длина и толщина стенки трубы соответственно.

Если учесть уравнение сплошности (G = ρжcπd2/4) и условие прочности (δ = pd/(2[σ])), массу трубы можно представить зависимостью:

где:

- G – массовый расход жидкости через трубу, кг/с;

- ρж – плотность жидкости, кг/м3;

- [σ] – допускаемое напряжение для материала трубы, Па;

- c – скорость движения жидкости, м/с.

Из этой зависимости следует, что масса трубы зависит от назначения и условий работы системы, расхода жидкости через нее, плотности этой жидкости, свойств материала трубы, ее длины и скорости перекачиваемой жидкости. Первый фактор (2Gp/ρж) определяется родом перекачиваемой жидкости, давлением и расходом этой жидкости в системе и не может сильно изменяться в процессе проектирования системы.

Второй фактор (ρм /[σ]) полностью зависит от физических свойств материала труб:

- для малоуглеродистой стали он изменяется в пределах (48-56) · 10-6 (кг/(Н · м));

- для легированной стали (26-38) · 10-6 (кг/(Н · м));

- для латуни и мельхиора (70-110) · 10-6 (кг/(Н · м)).

Третий фактор (lc-1), определяющий материалоемкость трубы, можно назвать конструктивным, так как он зависит от длины трубы и скорости движения жидкости, т. е. от тех параметров, которые определяются в процессе проектирования системы.

На материалоемкость труб системы основное влияние при проектировании оказывает выбор материала труб, длина трубопровода и скорость движения жидкости в них. Увеличение скорости движения жидкости ведет к снижению материалоемкости трубопровода, однако при этом необходимо учитывать два фактора:

- с ростом скорости увеличиваются (в квадратичной зависимости) затраты энергии на перекачивание жидкости, а также давление в системе;

- при перекачивании коррозионно-активных жидкостей (морская вода и др.) увеличение скорости их движения сопровождается ростом коррозионного разрушения материала труб.

Так, согласно данным Калининградского технологического института рыбной промышленности, глубина коррозионного разрушения σк. р стальных труб в морской воде определяется формулой:

где:

- k – коэффициент, зависящий от характера гидравлического сопротивления;

- τ – время работы трубы.

Увеличение скорости движения особенно такой жидкости, как морская вода, ведет к интенсификации коррозионного разрушения труб, и при проектировании это обстоятельство должно учитываться введением запаса их толщины стенки.

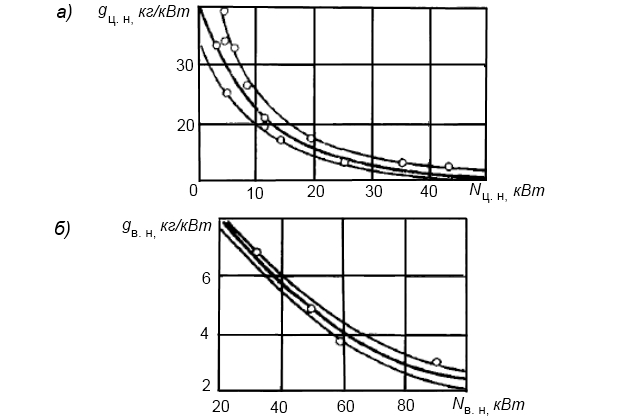

Масса арматуры, аппаратов и механизмов указывается в технических условиях на поставку этого оборудования. В качестве примера на рис. 2 показаны зависимости удельной массы насосов.

а – центробежных; б – винтовых

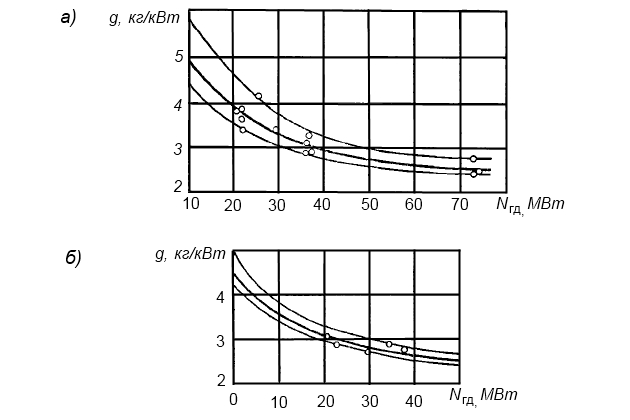

На рис. 3 приведены зависимости, дающие представление о массе механизмов систем СЭУ.

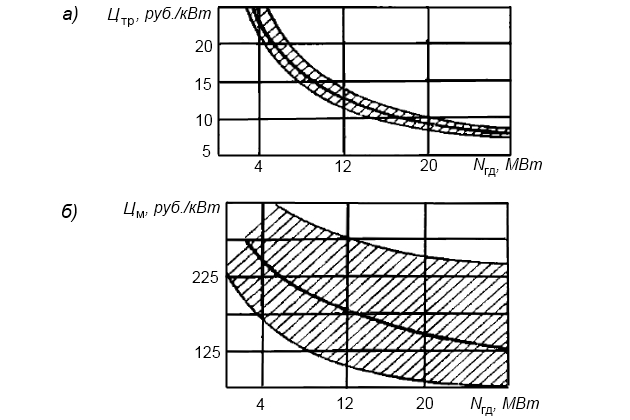

Затраты на изготовление трубопроводов, цены на арматуру, аппараты и механизмы, их монтаж и испытания зависят от многих факторов, в частности от используемых материалов, уровня технологичности и организации производства, стоимости электроэнергии и пр. В связи с этим стоимостные показатели нестабильны и существенно меняются во времени (рис. 4).

Для ориентировочных оценок на рис. 4 приведены сведения о ценах на элементы систем.

Основные факторы, определяющие надежность трубопроводов

Все факторы, оказывающие влияние на надежность трубопроводов, можно разделить на три основные группы:

- конструктивные,

- технологические,

- эксплуатационные.

К конструктивным факторам относятся материал, конфигурации узлов и элементов, протяженность и трассировка трубопроводов и т. п., к технологическим – качество подготовки поверхности под защитное покрытие или материалов труб, качество изготовления (сварка, гибка и др.), монтаж трубопроводов и др.

Агрессивность, температура и скорость движения среды, окружающие условия, периодичность замены протекторов и т. п. характеризуют эксплуатационные факторы. Рассмотрим влияние некоторых факторов на надежность судовых трубопроводов.

Материалы труб оказывают существенное влияние на ресурс трубопровода. Повышение надежности трубопровода и снижение затрат на их ремонт и обслуживание в значительной степени может быть достигнуто применением материалов, обладающих высокими антикоррозийными свойствами и прочностными характеристиками. Материалы труб рекомендуется подбирать по их устойчивости к агрессивной среде. В некоторых случаях учитываются условия работы трубопровода и требуемая чистота перекачиваемой среды.

В системах СЭУ в основном применяются углеродистые и низколегированные стали, а также цветные сплавы на никелевой основе. Реже используются алюминиевые сплавы, нержавеющие стали, сплавы на основе титана, пластмассы и биметаллические трубы. Основным конструкционным материалом являются углеродистые стали без защитных покрытий марок 10, 20 и стЗ. Основным материалом трубопроводов морской воды служат медноникелевый сплав МНЖ5-1, медь МЗС и оцинкованная сталь.

Медь обладает хорошей коррозионной стойкостью, технологичностью, электро- и теплопроводностью. Коррозионная стойкость и механические свойства меди повышаются путем легирования ее никелем (от 5 до 30 %). Наиболее коррозионно-cтойкими являются медно-никелевые сплавы типа CuNi10Fe и CuNi30Fe; находят также применение сплавы 5 % Ni и 1,0-1,4 % Fe.

Опыты показывают, что высокую антикоррозионную стойкость в условиях переменного контакта с нефтепродуктами и морской водой имеет алюминиевая латунь.

Наиболее устойчивым к морской воде оказывается титан. Титан и его сплавы не проявляют никаких признаков усталостной, язвенной и струевой коррозии. Однако в контакте с титаном некоторые другие материалы (сталь, алюминий и алюминиевая бронза) подвержены сильной коррозии.

Коррозионная стойкость материалов изменяется в зависимости от рабочей среды, ее температуры, скорости потока, конструктивно-технологических и других факторов.

Скорость потока является одним из основных факторов, влияющих на коррозию труб. Многочисленные опыты по определению коррозии труб от морской воды позволили определить допустимые скорости ее движения. Например, в трубопроводах из меди МЗС скорость воды ограничивается 1,2 м/с, а из сплава МНЖ5-1 – 3 м/с (кратковременно 4 м/с). Сплав МНЛЖц6-1,5-1-1 обладает наилучшей коррозионной стойкостью и допускает скорость движения морской воды до 4-5 м/с (кратковременно – до 6 м/с).

При скоростях выше критической в результате механического воздействия потока наблюдается ускорение коррозионных процессов из-за усиленного подвода кислорода к стенкам труб и локальных эрозионных разрушений окисной пленки в местах нарушения плотности гидродинамического потока. Такие явления приводят к образованию язв в местах разрушения защитной пленки и вызывают коррозионную эрозию.

Повышение температуры в большинстве случаев увеличивает скорость коррозии. Кривая скорости коррозии стали в воде, например, имеет максимум при 70-80 °С, а затем снижается, что может быть объяснено уменьшением растворимости в воде кислорода с ростом температуры.

Повышение температуры может приводить к возникновению термогальванических пар из-за неодинаковой температуры участка одного и того же металла и к увеличению электрохимической коррозии.

Технология изготовления труб существенно влияет на Ремонт систем трубопроводов и арматуры суднанадежность трубопровода. Коррозионно-эрозионные разрушения концентрируются на определенных участках:

- ответвлениях;

- погибах;

- в районах фланцевых и резьбовых соединений;

- переходах по диаметру;

- в районах контакта разнородных металлов.

Большая часть разрушений происходит из-за несоблюдения технологии изготовления трубопроводов, особенно участков труб с ответвлениями и погибами («провал» отростков в сечении магистрали, перекрытие сечения, увеличение овальности труб, наличие гофров сверх допустимых пределов, некачественная сварка сегментов и т. п.). В результате, нарушается плавность гидродинамического потока, что и приводит к коррозионным разрушениям труб.

Нарушение технологии монтажа может заключаться в:

- некачественном изготовлении прокладок;

- перекрывающих «живое» сечение трубы;

- несоосности труб в соединениях;

- некачественной приварке фланцев и т. п.

Очагами язвенной коррозии могут служить любые местные сопротивления; такие как вмятины, забоины, выступающий сварной шов и т. д.

Проектируя трубопроводы, следует обращать особое внимание на применение различных сочетаний металлов. Известно, что два металла, находящиеся в контакте и имеющие различные электродные потенциалы, образуют в электролите гальваническую пару. В морской воде по отношению к стали многие металлы являются катодами. Так, стали, чугуны и алюминиевые сплавы в контакте с нержавеющей сталью 1Х18Н9Т и медными сплавами являются анодным материалом и подвергаются коррозии. На стальных трубах систем СЭУ часто применяется бронзовая или латунная арматура. В районах контакта арматуры из цветных металлов и стальных труб возможны разрушения от электрохимической коррозии. С целью предотвращения или уменьшения контактной коррозии трубопроводов применяют изоляцию разнородных металлов в месте их контакта неэлектропроводными материалами, постановку протекторной защиты, подбор арматуры и трубопроводов из одинаковых материалов.

Учетом факторов, вредно влияющих на работоспособность и долговечность трубопровода, можно повысить его надежность при проектировании.

Условия эксплуатации существенно влияют на причины преждевременных коррозионных разрушений трубопроводов. Этому способствует неравномерность течений в трубах, вызванная дросселированием потока арматурой (при неполностью открытых клапанах). Изменение количества подаваемой среды зависит от режимов работы установки и района плавания судна. При включении, например, резервных насосов или отключении отдельных участков труб может наблюдаться увеличение скорости течения в трубопроводе в 1,5-2 раза, следовательно, возможно преждевременное появление коррозионных разрушений труб. Не менее важной причиной подобных разрушений является несвоевременная замена путевых протекторов, которые применяются для защиты деталей и узлов трубопроводов от коррозии.

По конструктивному исполнению различают протекторы пальчиковые и кольцевые межфланцевые. Пальчиковый протектор (стержень) вставляется в полую пробку с нарезкой, которая ввинчивается в приварыш на трубе или межфланцевом кольце таким образом, чтобы стержень протектора омывался жидкостью, циркулирующей по трубопроводу.

Читайте также: Судовые системы и трубопроводы

Протектор второго типа представляет собой кольцо из соответствующего материала, впрессованное внутрь межфланцевой проставки. Внутренние диаметры протектора и трубы одинаковые, поэтому в месте его установки дополнительные местные сопротивления не возникают.

Места установки протекторов выбирают в зависимости от назначения. Защита трубопроводов при сопряжении различных металлов осуществляется установкой между фланцами сопряженных участков кольцевых или пальчиковых протекторов. В напорном и приемном патрубках насосов также устанавливают пальчиковые или кольцевые протекторы, которые защищают гидравлическую часть насосов забортной воды. Во фланцевых соединениях арматуры с трубами за арматурой клапанного типа по ходу забортной воды необходимо установить кольцевой протектор для защиты труб от струевой коррозии.

Защитные протекторы помимо трубопровода устанавливают на крышках и лючках теплообменных аппаратов, в кингстонных ящиках и защищаемых полостях других механизмов при их Системы охлаждения пресной и забортной водой на морских судахохлаждении забортной водой. Для этой цели могут применяться пальчиковые, кольцевые, а также пластинчатые протекторы.

Протекторы могут изготовляться из цинково-алюминиевого сплава ЦА-0,5пч, стали стЗ и ЮЗ. Радиус действия протектора определяется его материалом, электропроводностью среды и геометрической формой защищаемой поверхности. Максимальный радиус действия протекторов из сплава ЦА-0,5пч и стали для гладкой поверхности составляет 2,0-2,5 м, для замкнутых поверхностей он равен 8-10 наименьшим размерам площади сечения (для труб – 8-10 условным проходам).

Защита стальных оцинкованных труб от контактной коррозии в контакте с латунной и бронзовой арматурой осуществляется установкой между фланцами труб и арматуры «жертвенных» участков из утолщенных оцинкованных труб длиной 2-3 условных диаметра или пальчиковых протекторов. Протекторы защищают не только от коррозии трубопроводы, изготовленные из материалов с различными электрохимическими потенциалами, но и от струевой коррозии, которая возникает на однородных металлических поверхностях, подверженных воздействию турбулентного потока морской воды, от струйно-избирательной коррозии латуни и алюминиевых бронз, от язвенной коррозии нержавеющей стали.

Опыт показывает, что наиболее целесообразным материалом для протекторов медных и медно-никелевых трубопроводов служит углеродистая сталь.

Срок службы протекторов зависит от их материала, от материала защищающей конструкции, а также от соотношения площадей защищаемой поверхности и протектора. Средний срок службы пальчиковых протекторов из ЦА-0,5пч – 6 мес, кольцевых и пластинчатых – 1-1,5 года, кольцевых и пластинчатых стальных – 2 года.

Надежность систем СЭУ

Для определения надежности системы СЭУ необходимо иметь данные по ее составу: связи между элементами, режимам работы системы в целом и по ее отдельным элементам. Кроме того, необходимо знать характеристики надежности отдельных элементов (труб, арматуры, механизмов, аппаратов). Эти сведения можно получить из опыта эксплуатации путем сбора и обобщения информации об отказах, а также по результатам специальных испытаний.

Связь между элементами системы определяется ее принципиальной схемой, на основании которой составляется функциональная схема.

В функциональных (или структурных) схемах отдельные элементы могут соединяться последовательно и параллельно.

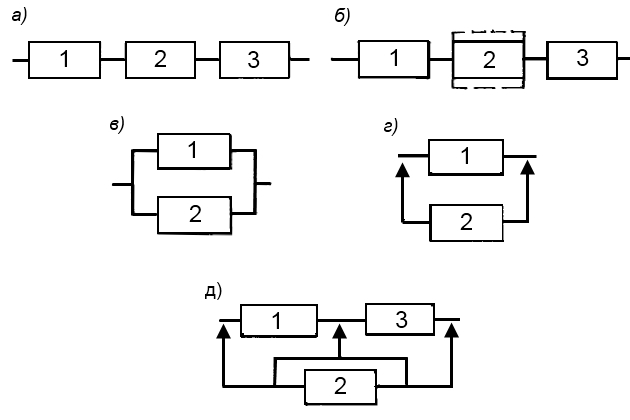

Соединения элементов, встречающихся в системах СЭУ, показаны на рис. 5.

При наиболее часто используемом последовательном соединении элементов количество их будет минимальным, однако отказ одного из них приведет к отказу всей системы (рис. 1, а).

Повышение надежности системы достигается резервированием входящих в нее механизмов, аппаратов, участков труб и т. д. по параметрам и количеству элементов. Так, резервироваться по параметрам могут конденсатные и циркуляционные насосы паротурбинных установок. Их подачу принимают с запасом на 30-40 %, чтобы обеспечить нормальную работу установки при плавании судна в южных широтах и повышенной температуре забортной воды (рис. 5, б; элемент 2 резервирован по некоторым параметрам).

Резервирование количеством элементов может выполняться по схеме с постоянно включенным резервным элементом или его замещением. По схеме с постоянно-параллельно включенным резервом (рис. 5, в) могут работать, например котельные вентиляторы. Примером резервирования элемента 2 замещением (рис. 5, г) может служить поочередное включение фильтров топливной или масляной системы при их засорении. Отключенный фильтр очищают, и он вновь становится резервным.

На рис. 5, д приведена схема скользящего резерва двух последовательно работающих элементов 1 и 3 на потребитель. В случае отказа одного из них в работу включается резервный 2, который вместе с исправным элементом обычно полностью обеспечивает потребитель. Отказавший элемент восстанавливают и ставят в резерв. При такой схеме могут резервироваться циркуляционные насосы системы охлаждения главных двигателей и другие элементы.

Топливная система

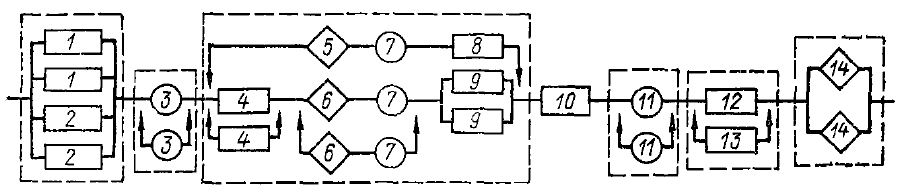

На рис. 6 показана функциональная схема топливной системы, предусматривающая возможность работы главного двигателя на дизельном и тяжелом топливах.

Использование двух видов топлива усложняет систему и увеличивает количество входящих в нее элементов. Она состоит из цистерн запаса дизельного 1 и тяжелого 2 топлив, насосов 3, двух сепараторов тяжелого топлива 6 и одного сепаратора дизельного топлива 5, насосов сепараторов 7 и подогревателей 4, расходной цистерны дизельного 8 и тяжелого 9 топлива, циркуляционной цистерны 10, подкачивающих насосов 11, подогревателя 12, обводного участка трубопровода 13, фильтров 14 и насоса высокого давления.

Для обеспечения надежности в схеме предусмотрено резервирование насосов 3 и 11 и сепараторов 5 и 6 с подогревателями 4 и насосами 7. Цистерны 1, 2 и фильтры 14 могут работать по схеме постоянно включенного резерва. Такая развитая схема резервирования основных элементов способствует повышению надежности системы. При отказе любого из резервных элементов главный двигатель может быть переведен на Дизельное топливо и его эксплуатационные свойствадизельное топливо, что также повышает эксплуатационную надежность системы.

Как показывает опыт эксплуатации ДУ с МОД, большая часть отказов приходится на элементы, входящие в комплектацию двигателя и работающие в условиях высоких давлений среды (Топливные насосы двигателей внутреннего сгорания фирмы Вяртсилятопливные насосы высокого давления, форсунки и др.). Часть этих отказов, в частности, нарушение работы прецезионных пар топливной аппаратуры, может происходить из-за недостаточно высокой степени очистки тяжелого топлива в Системы топливоподготовки дизелей работающих на тяжелых топливахсистеме топливоподготовки.

Около 40 % отказов малооборотных дизелей приходится на долю топливной аппаратуры и топливной системы двигателя. У газотурбинных двигателей легкого типа отказы топливной системы составляют около 23 % всех отказов. Комплектация, конструкция и состав судовой топливной системы оказывают существенное влияние на надежность двигателя.

Масляная система

Функциональная схема упрощенной циркуляционной масляной системы может состоять из следующих основных элементов:

- 1 – сточно-циркуляционная цистерна;

- 2, 4 – сеточные фильтры;

- 3 – циркуляционный насос;

- 5 – магнитный фильтр;

- 6, 8 – обводный трубопровод;

- 7 – маслоохладитель;

- 9 – двигатель.

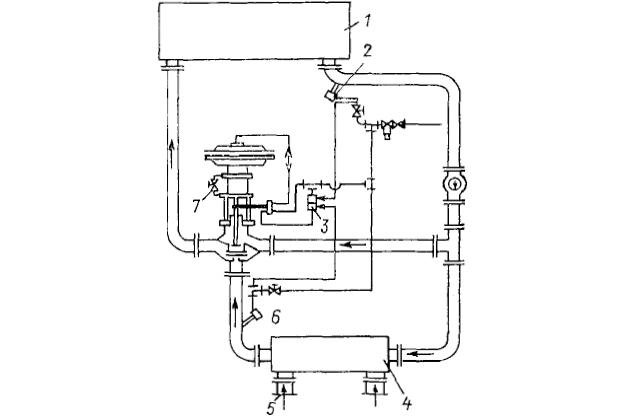

Для повышения надежности системы резервируются циркуляционные насосы и фильтры по принципу замещения (рис. 7).

Улучшение качества масла достигается периодическим выполнением агрегата сепарации масла, состоящего из сепаратора 12, подогревателя 11 и насоса 10. В случае одновременного отказа двух главных масляных насосов их могут временно заменить насосы сепараторов, подключаемые через обводной трубопровод 13.

Надежность установки повышается также благодаря наличию двух сточно-циркуляционных цистерн одинаковой вместимости, что позволяет осуществлять замену масла в случае необходимости без вывода из действия главного двигателя.

Циркулирующим маслом отводится большое количество теплоты, что способствует поддержанию температуры нагретых деталей в определенных пределах, а следовательно, и повышению надежности установки.

Системы охлаждения

В установках различных типов системы охлаждения значительно отличаются одна от другой. Наиболее сложные системы имеют дизельные установки, в которых в качестве охлаждающей среды обычно используется пресная и забортная вода. К наиболее частым причинам отказов системы пресной воды ДУ следует отнести коррозионные разрушения (язвенного типа) стальных неоцинкованных трубопроводов. Интенсивность разрушения металла труб возрастает в связи с повышенными температурой (60-80 °С) и скоростью (2,5-3 м/с) охлаждающей воды. Надежность системы может быть значительно повышена с помощью защитного цинкового покрытия труб или применения труб из латуни и медно-никелевых сплавов. Часто отказы арматуры вызываются нарушением герметичности запорных органов; наблюдаются отказы насосов, связанные с эрозионным разрушением рабочих колес и сальниковых уплотнений.

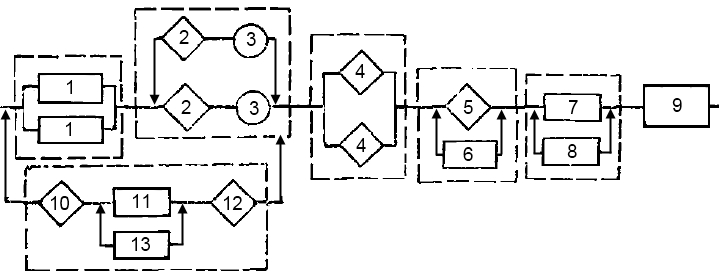

Система забортной воды более разветвленная, чем система пресной воды, и более предрасположена к отказам из-за агрессивности морской воды (рис. 8).

Забортная вода из кингстонного ящика 1 (см. рис. 8), который может иметь постоянно включенный резерв, принимается основным охлаждающим насосом 3 и подается в магистраль забортной воды, к которой параллельно подсоединены охладители:

- дизель-генераторов 6;

- наддувочного воздуха 7;

- смазочного масла 9;

- пресной воды для поршней двигателя 10;

- пресной воды для главных двигателей 11.

Основной охлаждающий насос может быть резервирован по способу замещения таким же насосом 4 или осушительным (или балластным) 2 и стояночным 5 насосами. Охладители 7, 10 и 11 также резервированы по схеме постоянно включенного резерва (скользящий резерв – 8-12).

Затраты на восстановление систем забортной воды составляют около 10 % общей стоимости ремонта судна. Поэтому стремятся упростить систему, сократить длину трубопроводов и количество арматуры. С этой целью в некоторых установках охлаждение циркуляционного масла, наддувочного воздуха и других рабочих сред осуществляют пресной водой, которая сама охлаждается в охладителе забортной воды.

Элементы системы забортной воды можно было расположить в порядке возрастания надежности следующим образом:

- трубопроводы;

- запорная арматура;

- теплообменные аппараты;

- контрольно-измерительные приборы.

Больше всего отказов приходится на трубопроводы вследствие коррозионно-эрозионного разрушения материала труб. Основным видом разрушения является местная язвенная коррозия, приводящая к сквозному разрушению стенки. На интенсивность коррозии влияют материалы труб и защитных покрытий, местные сопротивления трубопроводов и гидродинамические характеристики потока (местная скорость воды, турбулентные пульсации, толщина пограничного слоя и др.).

Опыт показывает, что 90 % разрушений трубопроводов приходится на местные и сложные сопротивления, представляющие собой сочетание нескольких местных сопротивлений (круто изогнутые колена, приварные отростки, фланцевые соединения), в районе которых возникают повышенные местные скорости воды и турбулизация потока.

Отказы труб можно сократить, если при их проектировании местные сопротивления располагать на некотором отдалении одно от другого. Принято считать, что расстояние между сопротивлениями должно быть более десяти диаметров. Надежность системы возрастает при уменьшении числа сопротивлений в трубопроводе и его спрямлении.

Запорная арматура (клинкетные задвижки, клапаны, кингстоны и др.) отказывает в эксплуатации вследствие коррозионно-эрозионного разрушения уплотняющих поверхностей тарелок и клапанов. Повысить их надежность можно улучшением гидродинамических характеристик проточной части и технологии изготовления деталей, а также подбором соответствующих материалов. Поскольку в местах сварки появляются очаги коррозии, нецелесообразно использовать сварные конструкции тройников, колен, распределительных коллекторов, фланцевых переходников и других участков. Большей надежностью обладают литые конструкции. Отказы насосов, в основном, проявляются в снижении их рабочих параметров: давления и подачи; они вызываются износом подшипников и уплотнительных устройств. Снижение параметров обычно наступает при коррозионно-эрозионном повреждении рабочего колеса.

Работа систем забортной воды Корпусные конструкции транспортных судов ледового плаваниясудов ледового плавания может быть нарушена в результате обмерзания приемных устройств, попадания льда в кингстонные и ледовые ящики, проникновения воздуха в систему. Все это может привести к нарушению режима охлаждения рабочих сред (пресной воды, масла, воздуха) и повлиять на работу установки. С целью повышения надежности системы забортной воды в ледовых условиях устанавливают несколько донных и бортовых кингстонных ящиков и специальный рециркуляционный трубопровод, по которому часть нагретой в теплообменных аппаратах забортной воды подводится к приемным трубопроводам охлаждающих насосов. В некоторых случаях часть пресной охлаждающей воды охлаждается через обшивку корпуса судна.

Система сжатого воздуха

Повышение надежности системы сжатого воздуха достигается в основном резервированием ее элементов – компрессоров и баллонов-хранилищ. Наиболее серьезным отказом системы сжатого воздуха является взрыв масляных отложений и паров масла в трубопроводах. Это может произойти при неисправностях компрессоров (износ цилиндропоршневой группы), применении некачественного или нерекомендованного сорта масла, в результате несоблюдения инструкции по обслуживанию.

В повышении надежности важную роль играет безотказность баллонов сжатого воздуха, поэтому необходимы соответствующие меры предотвращения коррозии их внутренних поверхностей; нанесение антикоррозионных покрытий и периодическое продувание отстоя сконденсировавшейся влаги и масла. По соображениям безопасности и обеспечения безотказной работы в эксплуатации баллоны – хранилища сжатого воздуха подвергают периодическому переосвидетельствованию инспекцией по котлонадзору. Устанавливать баллоны пускового воздуха на судне рекомендуется с наклоном в корму, чтобы удобно было производить их продувку.

Надежность трубопровода сжатого воздуха обеспечивается применением стальных бесшовных или биметаллических труб.

Система подачи воздуха для горения

Эта система получила наибольшее развитие в установках с газотурбинными двигателями на Малотоннажные суда водоизмещающего типаводоизмещающих судах, где габариты и протяженность воздухоприемной шахты могут быть значительными.

Большой расход воздуха и высокая чувствительность ГТД к его влажности требуют установки в шахте влагоотделительных устройств и обеспечения равномерного поля скоростей воздуха на входе в компрессор (неравномерность поля скоростей может привести к увеличению потерь давления в воздухоприемном канале и уменьшению КПД установки).

Для снижения уровня шума в воздухоприемных шахтах ГТД устанавливают заглушающие устройства. Все элементы системы воздухоприема ГТД должны быть тщательно закреплены во избежание попадания посторонних предметов в проточную часть двигателя. Поэтому внутри воздухоприемной шахты следует избегать болтовых и других легкоразъемных соединений, в случае же их установки следует надежно застопорить их сваркой, чтобы во время вибрации стенок шахты не произошло самопроизвольного отвинчивания этих соединений.

Отказы систем воздухоприема могут проявляться при наличии вибрации, которая вызывает разрушение резьбовых и сварных соединений и нарушение плотности воздухоприемной шахты. В результате произойдет подсасывание воздуха в компрессор помимо фильтра, что ускорит загрязнение проточной части ГТД.

Система газовыпуска

На газовыпускной трубопровод приходится сравнительно небольшое количество отказов. Они могут возникнуть в основном при вибрации трубопровода, вызывающей разрушение болтовых и сварных соединений и нарушение плотности; в результате происходит утечка газа или воды (из утилизационных парогенераторов). Надежная работа системы газовыпуска обеспечивается рациональной расстановкой компенсаторов и эластичным креплением всей системы на судне, а также установкой внутри трубопровода маслоуловителей, предотвращающих воспламенение масла, забрасываемого из выпускных коллекторов двигателя.

Конденсатно-питательная система

Отличительной особенностью этой системы является повышенная температура протекающей по трубопроводам воды, что интенсифицирует коррозионные процессы даже при незначительном содержании в воде солей, щелочей, кислорода и углекислого газа. Коррозионные процессы интенсифицируются также с увеличением давления рабочей среды; по этой причине содержание кислорода в питательной воде паротурбинных установок ограничивается. Усиливает коррозию трубопроводов также растворенный в воде углекислый газ, хотя его влияние примерно в 6-10 раз меньше, чем кислорода.

Необходимая надежность системы обеспечивается соответствующей подготовкой питательной воды и подбором материала с повышенной коррозионной стойкостью.

Одним из основных путей повышения надежности всех систем является агрегатирование комплектующего их оборудования. При этом можно значительно уменьшить число местных сопротивлений и увеличить длину прямых участков труб, а также значительно сократить общую длину трубопроводов и повысить их ремонтопригодность.

Предотвращение загрязнения окружающей среды

К системам СЭУ, наиболее загрязняющим окружающую среду, относятся:

- топливная;

- масляная (водная и воздушная среды);

- система охлаждения забортной воды (водная среда);

- система газоотвода (воздушная среда).

Поэтому при проектировании перечисленных систем особое внимание необходимо обращать на предотвращение попадания топлива и масла в водную среду, снижение ее теплового загрязнения, уменьшение выбросов несгоревших частиц топлива и токсичности отработавших газов.

Наиболее сложной, разветвленной и предрасполагающей к загрязнению окружающей среды является топливная система. Ее конструктивное исполнение должно быть таким, чтобы топливо не попадало на палубу, за борт и в льяла МО. Во избежание попадания топлива на палубу и за борт необходимо следующее:

- свести к минимуму количество головок воздушных труб (например, при единой системе воздушных и переливных труб) и не допускать перелива топлива через головки воздушных труб при приеме;

- станции приема топлива, герметичные ниши и коробки, а также помещения для передачи топлива из одного в другое оборудовать палубными шпигатами со сточными трубами;

- приемные устройства для передачи топлива, расположенные на открытой палубе, обносить комингсом и предусматривать шпигаты со сточными трубами для раздельного слива остатков топлива и скопившейся воды. Шпигат для спуска топлива должен иметь запирающее устройство, а палубные шпигаты, отводящие воду за борт, должны снабжаться заглушками;

- палубные втулки разобщить от напорного трубопровода;

- предусматривать средства, предотвращающие пролив топлива на палубу при работе со шлангами во время его приема и выдачи. На шлангах рекомендуется применять специальные беспроливные быстроразъемные соединения, а также по окончании операций производить продувку шлангов.

Для предотвращения попадания топлива в льяльные воды все вкладные цистерны, насосы, фильтры и прочее оборудование, а также арматуру корпусных цистерн, находящуюся под давлением в местах возможных утечек топлива, снабжают поддонами со сточными трубами. Не допускаются утечки и слив топлива из механизмов, аппаратов и трубопроводов на настилы двойного дна, в льяла и сточные колодцы.

Для чистки и промывки фильтров, сепараторов, деталей насосов и другого оборудования необходимо предусматривать специальные рабочие места.

Практически все отмеченные положения касаются и Масляные системы судов морского флотамасляной системы. Утечки нефтепродуктов, загрязненное топливо и масло после чистки фильтров и другого оборудования, шлам сепарации топлива и масла собираются в сборный танк (учитывается тип энергетической установки и продолжительность рейса судна).

Льяльные воды МО, отсепарированная вода и отстой из топливных и масляных цистерн перекачиваются в танк или танки сбора льяльных вод.

Сборные танки выполняются вкладными или встроенными. Каждый танк оборудуется:

- горловиной для доступа и очистки;

- воздушной трубой;

- устройством для промывки и пропаривания, змеевиком подогрева (в случае соприкосновения танков со средой или помещениями с отрицательной температурой);

- световой и звуковой сигнализацией, срабатывающей при заполнении его на 80 %.

Для обработки льяльных вод на любом судне валовой вместимостью 400 peг. т и более должно быть установлено сепарационное и фильтрующее оборудование. Независимо от содержания нефти в подаваемой смеси оборудование должно обеспечивать концентрацию смеси на выходе не более 100 млн-1 (сепарационное) и не более 15 млн-1 (фильтрационное).

При этом должна быть исключена возможность сброса вод с нефтесодержанием, превышающим установленные нормы. С этой целью на судне устанавливается система автоматического замера, регистрации и управления сбросом. Эта система должна обеспечивать измерение и непрерывную регистрацию нефтесодержания в сбросе и управление сбросом. Прибор, сигнализирующий о превышении в сбросе нефтесодержания, должен обеспечивать подачу сигнала и прекращение сброса.

В Приложении I Международной конвенции по предотвращению загрязнения с судов (МАРПОЛ 73/78) оговорены правила сброса нефти с судов (валовая вместимость, тип судна, расстояние от берега, район плавания и т. д.).

Сепарационное и фильтрующее оборудование может отсутствовать на судне, если оно плавает исключительно в каботаже с удалением от ближайшего берега не более чем на 50 миль. При этом соблюдаются следующие условия: судно не должно и не имеет Международного свидетельства о предотвращении загрязнения нефтью, все нефтесодержащие смеси сохраняются на борту с последующей сдачей их в береговые или плавучие приемные устройства.

Для очистки нефтесодержащих вод от нефтепродуктов применяются следующие методы:

- гравитационный отстой;

- флотация;

- коалесценция;

- фильтрация;

- поле центробежных сил или их комбинации.

Рассмотрим подробнее метод коалесценции. Он представляет собой укрупнение частиц нефтепродуктов за счет их слияния на коалесцирующем материале. Схему протекания процесса можно представить таким образом. Мелкие капли нефтепродуктов, проходя через коалесцирующий материал или в непосредственной близости от него, контактируют с этим материалом и прилипают к нему или к каплям, которые ранее прилипли к этому материалу. Постепенно прилипшие капли сливаются и укрупняются. Последнее будет происходить до тех пор, пока силы, отрывающие каплю, не станут превалировать над силами сцепления капли с коалесцирующим материалом. В этом случае капля будет отрываться от поверхности материала и всплывать.

Среди материалов, обладающих коалесцирующими свойствами, находятся зернистые (галька, песок, шлак), натуральные (шерсть, хлопок), синтетические (стекловолокно, полипропилен, полиуретан) и др.

В судовой морской практике эксплуатируются российские установки, использующие различные комбинации указанных методов очистки НСВ. Например, установки типа УСФА (гравитационный отстой и фильтрация), УСА (поле центробежных сил и коалесценция). Однако наиболее широкое применение получили серийно выпускаемые сепараторы типа СКМ, использующие методы гравитационного отстоя, коалесценции и фильтрации. Они являются основным российским оборудованием для обработки нефтесодержащих вод, устанавливаемым на судах и буровых установках. Сепараторы выпускаются производительностью 1,0; 1,6; 2,5; 4,0 и 10 м3/ч.

В принципиальную схему сепаратора типа СКМ входит сепарационное и фильтрующее оборудование.

Нефтесодержащие воды из льяльных колодцев через грязевой и механический фильтры, выносной или встроенный подогреватель поступают в двухступенчатый отстойно-коалесцирующий сепаратор, где очищаются до содержания нефтепродуктов в воде не более 100 млн-1. После доочистного фильтра типа ФДН-М содержание нефтепродуктов на сливе составляет не более 15 млн-1.

Недостатками существующей схемы являются большие массогабаритные показатели и низкий ресурс коалесцирующих фильтроэлементов (не более 100 ч). С целью устранения этих недостатков была проведена вторая модернизация сепараторов типа СКМ.

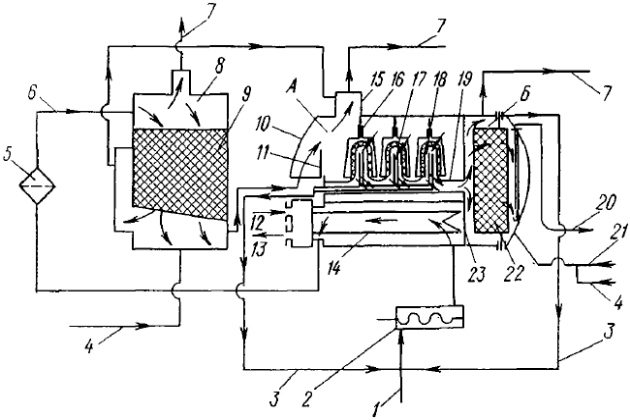

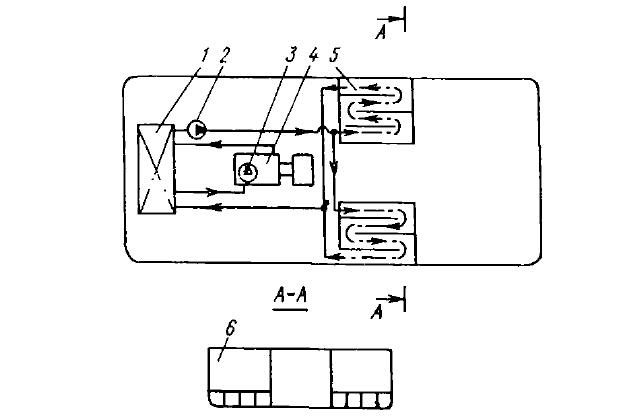

Очистка нефтесодержащих вод в сепараторе типа СКМ2 осуществляется следующим образом (рис. 9).

1 – прием нефтесодержащих вод; 2 – электронасосный агрегат; 3 – отсос нефтепродуктов; 4 – промывочная вода; 5 – механический фильтр; 6 – вход подогретой НСВ; 7 – слив нефтепродуктов; 8 – фильтр предварительной очистки; 9 – контейнер с фильтрующим материалом; 10 – корпус сепаратора; 11 – каскадная перегородка; 12 – пар; 13 – конденсат; 14 – подогреватель; 15 – нефтесборник; 16 – конусный стакан; 17 – трубки отсоса; 18 – фильтроэлемент; 19 – водораспределительная труба; 20 – слив очищенной воды; 21 – воздух; 22 – кассета; 23 – поперечная переборка

Вода из льяльных колодцев, цистерны сбора нефтесодержащих вод или замещаемых топливных цистерн электронасосным агрегатом через встроенный подогреватель, фильтры механической и предварительной очистки поступает в сепаратор, где происходит ее очистка.

Механический фильтр предназначен для очистки НСВ от механических примесей, обеспечивая тонкость фильтрации 0,3 мм. Внутри фильтра предварительной очистки установлен контейнер с навитым на центральный стержень фильтрующим полипропиленовым материалом из синтетических волокон, обладающих коалесцирующими свойствами. В материале фильтра происходят коалесценция мелких частиц нефтепродуктов и фильтрация механических примесей. Укрупненные частицы нефтепродуктов на выходе из материала группируются и образуют нефтяную пленку, которая постоянно отводится в камеру сбора нефтепродуктов.

Далее частично очищенные НСВ поступают в полость загрязненной воды А, образованную поперечной переборкой, разделяющей корпус сепаратора соответственно на указанную полость и полость очищенной воды Б. Полость А разделена перегородкой на два каскада. В результате поворота потока НСВ и их отстоя в полости А происходит всплытие крупных частиц нефтепродуктов с дальнейшим укрупнением их в нефтесборнике. Вода с мелкими частицами нефтепродуктов поступает в кольцевые зазоры, образованные конусными стаканами, установленными на фильтроэлементы (ФЭ), которые закреплены на приварышах водораспределительных труб.

Фильтроэлементы представляют собой полый цилиндр со сферической головкой и фланцем, выполненным из напыленного волокнистого полипропиленового материала, внутри которого размещается металлический каркас для предотвращения смятия ФЭ.

Характер обтекания ФЭ нефтесодержащей водой оказывает весомое влияние на условия коалесценции и загрязнения их наружной поверхности. Визуальный осмотр отработавших ФЭ показал, что на их лобовой части по ходу течения НСВ имеются отложение в виде слизи, нефтепродуктов и механических примесей. Противоположная сторона имеет практически естественный цвет, указанные отложения отсутствуют.

Отложения нефтепродуктов проникают в поры ФЭ неглубоко и, слившись с другими подобными, через некоторое время всплывают под действием архимедовой силы. Для этого необходимо, чтобы создались условия возникновения сил, способных переместить их к наружной поверхности. Механические частицы, проникшие глубоко в тело ФЭ, не могут транспортироваться в порах или выноситься с водой сквозь его тело. Описанная физическая картина отложений снаружи и внутри матрицы ФЭ приводит к деформации пор, часть из которых становится проницаемой для мелких частиц нефтепродуктов, а также к снижению ресурса ФЭ.

Повысить ресурс ФЭ можно путем предотвращения или замедления процесса отложений на его наружной поверхности. Это достигается организацией направленного движения таким образом, чтобы появились дополнительные силы, благоприятствующие отрыву капель нефтепродуктов и уносу механических примесей.

Будет интересно: Судовые топливные системы дизелей

Для увеличения скорости движения НСВ, обтекающих ФЭ, на каждый фильтроэлемент устанавливают специальный стакан в виде усеченного конуса с большим основанием снизу. В днище малого основания стакана имеется отверстие, в которое вмонтирована нефтеотводящая трубка.

Нефтесодержащая вода поступает в кольцевой зазор между наружной поверхностью ФЭ и внутренней стакана. За счет организации направленного потока, движущегося вверх, происходит смыв частиц нефтепродуктов и механических примесей с наружной поверхности ФЭ и унос их через нефтеотводящую трубку. Визуальный осмотр наружной поверхности ФЭ после работы со стаканом подтвердил принятую модель физической картины обтекания.

Рассмотренная схема движения НСВ обеспечивает равномерное распределение их по объему сепаратора и организованное обтекание наружной поверхности ФЭ. При этом происходит коалесценция мелких частиц нефтепродуктов, которые всплывают через нефтеотводящие трубки стаканов в нефтесборник. Наиболее мелкие частицы нефтепродуктов проходят сквозь тело ФЭ, укрупняются, одна часть из них собирается в районе головки ФЭ. Определенный объем нефтепродуктов внутри ФЭ поддерживается с помощью трубок отсоса, удаляющих избыточный объем во всасывающую магистраль насоса.

Другая часть нефтепродуктов с водой через водораспределительные трубы перетекает в полость Б тонкой очистки. Поскольку гравитационный отстой неэффективен для отделения НСВ, имеющих мелкодисперсный состав после очистки в ФЭ, надобность в полости Б по прямому назначению отпадает. Следовательно, нет необходимости в размещении на корпусе данной полости второго нефтесборника и каскадной перегородки внутри, как в сепараторе СКМ.

В объеме этой полости находится кассета с фильтрующим материалом, аналогичным фильтру ФДН-М. В кассете происходит насыщение фильтрующего материала оставшимися нефтепродуктами, после чего очищенная до заданных норм вода поступает в трубу и сливается за борт. Кассета представляет собой закрытую крышкой цилиндрическую обечайку, к одной стороне которой приварен фланец, а к другой – перфорированное донышко.

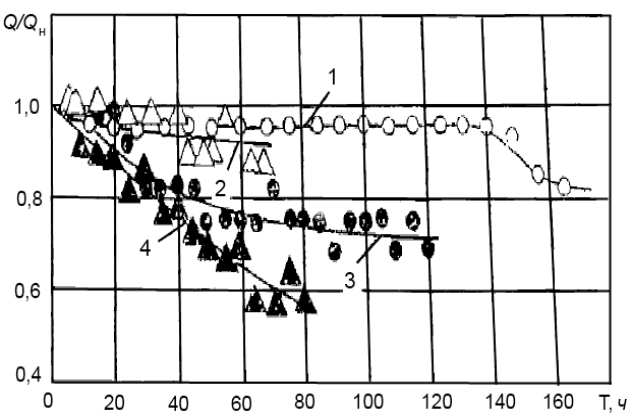

Применение конусных стаканов позволяет снизить предельно допустимое давление и увеличить ресурс фильтроэлементов, а также способствует повышению их пропускной способности с ростом наработки (рис. 10).

1, 3 – сепаратор СК10М с конусным стаканом и без него соответственно; 2, 4 – то же для сепаратора СК2, 5М.

Q, Qн – текущий и начальный расходы

Следует отметить, что повышение скорости НСВ можно приблизительно на порядок увеличить эффективность перехвата.

С этой целью была предложена модернизированная конструкция конусного стакана: в центре днища малого его основания установлен патрубок, соединенный со всасывающей магистралью насоса, а по периферии днища – шесть нефтеотводящих трубок.

С помощью центрального патрубка было организовано циркуляционное движение НСВ в зазоре между ФЭ и стаканом, что позволило существенно увеличить скорость НСВ. При этом необходимо отметить, что под стакан подавалось больше НСВ, чем может пропустить сквозь себя ФЭ. Не прошедшая часть НСВ возвращается через центральный патрубок во всасывающую магистраль насоса и совместно с новой порцией воды, содержащей нефтепродукты, снова поступает к ФЭ.

Испытания сепаратора с модернизированным стаканом показали увеличения ресурса на 40-45 % и очистной способности на 80-100 %.

С учетом полученных результатов были созданы опытные образцы сепараторов СК2, 5М2 и СК10М2. Испытания показали, что они обеспечивают концентрацию нефтесодержащей воды на сливе не более 10 мм-1 и повышение ресурса до 3004. Сравнение удельных характеристик сепаратора типа СКМ и СКМ2 во всем диапазоне производительности показывает преимущества в пользу последних.

Опытные образцы сепараторов прошли межведомственные испытания, согласованы с Минздравом РФ, одобрены Регистром РФ, выдающим свидетельство на весь типоразмерный ряд сепараторов.

Для предотвращения загрязнения мусором с судов согласно МАРПОЛ 73/78 на каждом судне должно быть следующее оборудование:

- устройства для сбора мусора (контейнер, полиэтиленовый или бумажный мешок);

- его обработки (дробление, резка, гидропрессование);

- установка для сжигания мусора.

В судовых печах (СП) для сжигания мусора (инсинераторах) обезвреживается содержимое сборных танков, шлам сточных вод и мусор (твердые отходы МО, бытовых помещений и камбуза, кроме свежей рыбы и ее остатков). Для полного сжигания указанных отходов в печах необходимо поддерживать 800-1 000 °С, а для устранения неприятного запаха температура газов на выходе из топки не должна быть ниже 750 °С.

На судах устанавливаются СП для сжигания только твердых или жидких отходов, а также универсальные. Печи для сжигания только одного вида отходов имеют более простую конструкцию и систему автоматического управления, меньшие стоимость, удельные показатели площади и объема, а также требуют менее квалифицированного технического обслуживания.

При установке СП для сжигания только твердых отходов нефтесодержащие отходы могут сжигаться в водогрейном или вспомогательном котлах либо храниться на судне до сдачи их в порту. В случае размещения СП для сжигания только жидких отходов твердые также сохраняются на судне с последующей сдачей их в порту.

Применение универсальных СП для сжигания отходов всех видов экономически целесообразно за счет сокращения времени стоянки в порту и отсутствия расходов на их сдачу. Однако универсальные СП отличаются более сложной конструкцией и системой автоматического управления, большими удельными показателями площади и объема, увеличением расхода электроэнергии и пара. Для сжигания любых отходов требуется дополнительный расход топлива, а установка СП на судне повышает его пожароопасность.

Российской промышленностью выпускаются судовые печи типа СП-10 и СП-25, сжигание твердых отходов соответственно 10 и 25 кг/ч и СП-50 (универсальная, 50 кг/ч).

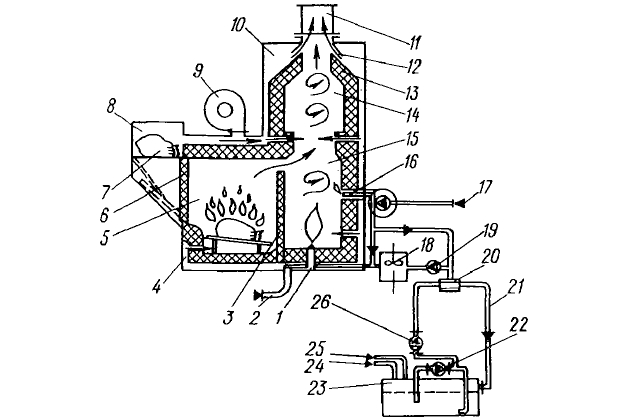

На рис. 11 приведена принципиальная схема универсальной СП типа ASWI 402AS (Дания), имеющей тепловую нагрузку 465 кВт.

1 – шламовая форсунка; 2 – подвод воздуха на распыление шлама; 3 – керамическая перегородка; 4 – двойная воздухоохлаждаемая обшивка; 5 – камера для сжигания твердых отходов; 6 – теплоизоляционная заслонка; 7 – поворотное днище; 8 – загрузочный шлюз; 9 – воздухонагнетатель; 10 – наружный кожух; 11 – выходной патрубок для топочных газов; 12 – эжектор; 13 – огнеупорная футеровка; 14 – вторичная камера сгорания; 15 – камера для сжигания жидких отходов; 16 – запальная форсунка; 17 – подвод топлива; 18 – смеситель; 19 – дозировочный насос; 20 – самоочищающийся фильтр; 21 – циркуляционный контур; 22 – насос-дробилка; 23 – цистерна; 24 – нефтяной шлам; 25 – подвод нефтесодержащих вод; 26 – циркуляционный насос

Модульная компоновка печи облегчает поставку и обеспечивает быстрый монтаж на судах, находящихся в постройке и эксплуатации. В печи сжигается 100 кг/ч жидких и 50 кг/ч твердых отходов. Габаритные размеры ее с учетом горизонтально (вертикально) установленного патрубка составляют, мм:

- длина – 3 153 (2 365);

- высота – 4 685 (2 750);

- ширина – 1 440 (1 440).

Объем печи 10,7 м3, масса – 3 400 кг.

Конструкция печи выполнена трехкамерной (две для сжигания твердых и жидких отходов, вторичная камера сгорания). Камеры сгорания выполнены с помощью литой огнеупорной футеровки, рассчитанной на 10-летний срок службы. В трехкамерной печи обеспечивается наиболее полное сгорание всех видов отходов без уноса несгоревших частиц вместе с топочными газами. Непрерывная загрузка твердых отходов производится через шлюз, зольник опорожняют не чаще одного раза в неделю.

Воздухонагнетатель с мощностью привода 7,5 кВт подает 1 980 м3/ч воздуха в Обслуживание деталей судового двигателя внутреннего сгораниязарубашечное пространство, образованное обшивкой печи и ее наружным кожухом. При этом последний охлаждается до температуры, не превышающей температуру окружающей среды на 5 °С. Воздух из зарубашечного пространства является рабочим воздухом эжектора.

В оборудование по подготовке нефтяного шлама и нефтесодержащих вод к сжиганию входят шламовая цистерна с паровым обогревом, циркуляционный насос и насос-дробилка. Шламовая цистерна с навешенными насосами (2 130×1 465×1 495 мм) массой 800 кг имеет объем 4,7 м3, рассчитанный на сжигание шлама и НСВ примерно в течение 26 ч. Циркуляционный насос подачей 0,6 м3/ч и напором 120 м вод. ст., перемешивая отходы, гомогенизирует их, что способствует повышению качества сгорания. В циркуляционный контур входит также самоочищающийся фильтр, отходы из которого, очищенные до необходимой степени, поступают в приемную полость дозировочного насоса и далее через смеситель (20 л) к шламовой форсунке. Шлам, имеющий большие размеры и не прошедший фильтр, возвращается в цистерну, из которой вновь забирается насосом-дробилкой подачей 30 м3/ч.

Циркуляционный насос и насос-дробилка имеют следующие характеристики:

- мощность электропривода – 0,55 и 3,7 кВт;

- масса – 30 и 50 кг;

- габариты – 869×180×218 и 270×250×450 мм;

- объем – по 0,03 м3.

Печь полностью автоматизирована, ввод ее в действие осуществляется запальной форсункой, которая работает на топливе, зажигает шламовую форсунку, а сама затем выключается.

При обводненности шлама в цистерне не более 60 % его сгорание происходит без дополнительного топлива. В противном случае к форсунке подается легкое или тяжелое топливо в зависимости от варианта поставки печи.

В камерах сгорания рабочая температура составляет 800-860 °С. Если при обводненности топлива более 60 % температура падает ниже 800 °С, автоматически добавляется топливо.

В том случае, если температура превышает 960 °С, автоматически снижается частота вращения дозировочного насоса. При достижении аварийной температуры (1 050 °С) горение прекращается и печь автоматически переводится в режим охлаждения. Воздухонагнетатель должен обеспечить снижение температуры печи примерно до 100 °С.

Повреждение дейдвудных подшипников на масляной смазке судовых валопроводов является одним из источников загрязнения водной среды. Для успешной работы дейдвудных уплотнений манжетного типа должен быть скользящий контакт между уплотнительными кольцами и втулками вала, а также постоянное присутствие масляной пленки между контактирующими поверхностями с целью обеспечения эффективной смазки, что может привести к протечкам масла за борт. При недостаточно эффективной смазке со временем произойдет вспучивание и износ контактных поверхностей уплотнительных колец, выработка втулок и утечка масла. Поскольку в применяемых конструкциях дейдвудных устройств манжетного типа отсутствует дополнительная защита от утечки масла за борт, загрязнение водной среды может иметь место при указанных повреждениях.

Подобных недостатков лишена новая конструкция экологически чистого дейдвудного уплотнения «Стен Дрей Сил» типа EVS (рис. 12), разработанного двумя японскими компаниями.

С целью предотвращения протечек забортной воды в дейдвудное устройство установлены уплотнительное кольцо 5 и сегментные уплотнения 3 и 4. Сжатый воздух, давление которого несколько выше, чем забортной воды, поступает через отверстие 6 к сегментным уплотнениям и выходит через зазор между ними и втулкой. В зазоре выходящим потоком воздуха создается противодавление для проникновения забортной воды.

Кольцо 5 является дополнительным уплотнением к основному носовому, а также выполняет функцию аварийного при нарушении подачи сжатого воздуха.

При нормальной эксплуатации давление воздуха, прошедшего сегментное уплотнение 4, действует на обратную сторону кольца 5 и уравновешивает давление забортной воды, обеспечивая тем самым плотный контакт кольца с втулкой вала. Поэтому нагрузка на элементы уплотнения весьма незначительна и они практически не подвергаются износу в течение длительного периода эксплуатации.

Для предотвращения возможного повреждения кольца 5 во время перерыва в подаче сжатого воздуха предусмотрена его герметизация от проникновения забортной воды сегментным уплотнением 3. Это обеспечивается дросселированием воды, проходящей через малый зазор, и спуском ее из уплотнения через дренажное отверстие 7.

Избыточное давление смазочного масла, поступающего в подшипник через отверстие 8, дросселируется сегментным уплотнением 1, затем масло герметизируется с помощью уплотнительного кольца 2 и через специальное отверстие (не показано) возвращается в цистерну смазочного масла. Износ кольца в эксплуатации незначителен, поскольку оно герметизирует только масло низкого давления. В случае повреждения кольца масло собирается в центре уплотнения и сбрасывается через дренажное отверстие.

Эксплуатация дейдвудных уплотнений типа EVS на семи судах дала удовлетворительные результаты.

Прием забортной воды в систему охлаждения оказывает существенное негативное влияние на фауну и флору водной среды. С одной стороны, могут иметь место протечки масла при прокачивании маслоохладителей. Масло, растекаясь на водной поверхности очень тонкой пленкой, препятствует тепло- и газообмену между атмосферой и гидросферой. С другой стороны, икринки, личинки, рыбная молодь и прочие биоорганизмы, попадая с водой в систему охлаждения, испытывают механическое и тепловое воздействие и практически все погибают. В этой связи целесообразно максимально сокращать прием забортной воды в систему охлаждения. Частично эту задачу решает применение централизованной системы охлаждения забортной воды. При этом уменьшается количество теплообменных аппаратов, прокачиваемых забортной водой.

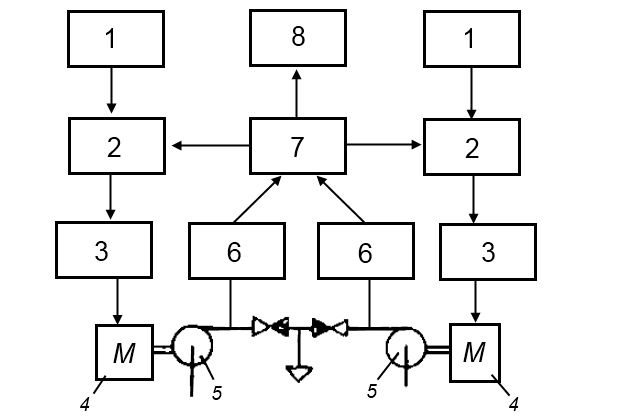

Одним из возможных вариантов снижения приема забортной воды является применение одноконтурной замкнутой системы охлаждения с судовым обшивочным теплообменным аппаратом (СОТОА) на судах технического флота (плавкраны, дноуглубительные и землесосные снаряды и др.).

Избыточная теплота пресной воды передается забортной в СОТОА через подводную часть наружной обшивки плавкрана (рис. 13).

Такой теплообменный аппарат представляет собой прямоугольной формы лабиринтный канал, прилегающий с внутренней стороны к наружной обшивке корпуса. Канал образован металлическими листами толщиной 6 мм, приваренными к наружной обшивке (днище и корпусный набор) с внутренней стороны. Зазор для прохода пресной воды составляет 25 и 32 мм.

Теплота, выделяемая ДГ на максимальной нагрузке, аккумулируется в цистерне 1. Размещается СОТОА на плоском горизонтальном днище креновых цистерн 6. Такая компоновка позволяет использовать забортную воду креновых цистерн для дополнительного отвода теплоты при работе на пиковых нагрузках.

Навешенный насос 3 ДГ 4 забирает пресную воду из аккумулирующей цистерны 1 и прокачивает ее через внешний контур теплообменных аппаратов ДГ и далее сбрасывает в цистерну. Охлаждение пресной воды в цистерне осуществляется прокачиванием ее насосом 2 через СОТОА 5.

Для предотвращения загрязнения окружающей среды отработавшими газами тепловых двигателей и котлов необходимо применять различные методы совершенствования процессов сгорания топлива. Нормативными документами регламентируется состояние отработавших газов для дизелей. В них даны предельно допустимые значения дымности и методы их измерения, направленные на уменьшение загрязнения окружающей среды.

Для оценки дымности отработавших газов применяются два показателя:

- – натуральный показатель ослабления светового потока К, м-1, представляющий собой величину, обратную толщине слоя отработавших газов, проходя через который поток излучения от источника света дымомера ослабляется в e раз;

- – коэффициент ослабления светового потока N, %, из-за поглощения и рассеивания света отработавшими газами при прохождении ими рабочей трубы дымомера.

В соответствии с другими документами регламентируется содержание окиси углерода и окислов азота.

Управление, контроль и диагностика систем СЭУ

Управление СЭУ и контроль за работой комплектующего их оборудования осуществляется при помощи комплексных автоматизированных систем. Автоматизация является одним из факторов, способствующих повышению технико-экономической эффективности СЭУ и судов в целом. Она обеспечивает снижение аварийности установок и простоев судов, повышение надежности и маневренности установок, улучшение условий труда экипажа, рост производительности и уменьшение численности; снижение эксплуатационных расходов и т. д.

Уровень автоматизации судна оценивается по виду обслуживания МО. Классификационные общества присваивают построенным судам соответствующий высший или низший знак автоматизации. Для российских автоматизированных судов Регистром РФ присваивается специальный знак, добавляемый к символу, соответствующему классу судна:

- А1, если имеется возможность эксплуатации СЭУ на ходу и стоянке без несения вахты в МО в течение 16-24 ч;

- А2, если предусмотрено круглосуточное дежурство механика только в центральном посту управления, управление главным двигателем из ходовой рубки и безвахтенное обслуживание на стоянке;

- A3, если осуществляется управление главными механизмами из рулевой рубки без несения вахты в МО. Допускаются кратковременные (не чаще одного раза за 12 ч) операции по уходу за установкой. Знак присваивается судам с главными ДВС мощностью 1 500 кВт и более.

Согласно классу А1 управление главными и вспомогательными двигателями производится из ходовой рубки при помощи Дистанционное автоматизированное управление главным двигателем суднадистанционного автоматизированного управления (ДАУ). В вечерние и ночные часы на ходу и стоянке вахта в МО отсутствует, а в дневное время машинная команда находится в МО и выполняет профилактические осмотры и ремонты. Имеющиеся в течение суток отклонения в работе СЭУ автоматически регистрируются в вахтенном журнале ЦПУ. При возникновении аварийных ситуаций или неполадок в работе СЭУ включается система аварийно-предупредительной сигнализации. Сигналы тревоги подаются в ходовую рубку, каюты вахтенных механиков и в кают-компанию экипажа.

Суда со знаком автоматизации должны быть оборудованы системами и устройствами автоматизации таким образом и в таком объеме, что при потере ими знака А1 их можно было бы нормально эксплуатировать со знаком автоматизации А2 в символе класса Регистра РФ.

Согласно классу А2 автоматизированы:

- процессы дистанционного управления главным двигателем из ходовой рубки или ЦПУ;

- процессы поддержания в заданных пределах параметров рабочих тел в системах СЭУ;

- ввод в действие резервных механизмов;

- регулирование и защита главных и вспомогательных механизмов котлов и их систем;

- централизованный контроль и дистанционное управление оборудованием СЭУ из ЦПУ, фиксирование основных параметров в вахтенном журнале.

В ЦПУ расположены панели и пульпы, достигающие внушительных размеров, поскольку в состав СЭУ входит много разнородных механизмов и устройств. Вахтенный механик находится в ЦПУ и периодически контролирует показания приборов. При возникновении отклонений в работе отдельных элементов СЭУ на соответствующем пульте загорается красная лампа с мигающим светом, одновременно включается звуковой сигнал. В том случае, если вахтенный механик находится вне ЦПУ, но в МО, сигналы тревоги подают лампами с вращающимися рефлекторами, установленными в различных местах МО и включающимися одновременно с любой из сигнальных ламп ЦПУ.

Эффективное управление и эксплуатация судовых технических средств (ТС) возможны при условии своевременного получения, анализа и реализации необходимого количества информации о состоянии и работе ТС.

Сбор, обработка и представление информации в необходимом виде оператору обеспечивается посредством систем централизованного автоматического контроля (СЦК), являющихся важной частью комплекса систем управления (КСУ) судовыми ТС.

В эксплуатации, начиная с 1971 г., находится входящая в КСУ «Залив» СЦК «Шипка», предназначенная для судов со знаком автоматизации А2. СЦК и ее модернизированный вариант «Шипка-Д» установлены более чем на 200 теплоходах, оснащенных дизелями типа ДКРН. Система построена с использованием релейно-транзисторной элементной базы, структура построения – многоканальная.

Для судов с паровыми турбинами применяется КСУ «Пролив», с ГТД и главными двигателями других типов – более совершенная и универсальная СЦК «Шипка-У». В ней использован блочно-функциональный способ построения с функционально-канальной структурой. Впервые эта система в составе КСУ «Залив-М» была установлена в 1981 г. на танкере «Победа».

Система «Шипка-М» является унифицированной СЦК и устанавливается на судах с различными главными энергетическими установками, ТС и разной степенью автоматизации. Она удовлетворяет требованиям Регистра РФ, предъявляемым к средствам и системам автоматизации, устанавливаемым на судах неограниченного района плавания со знаком автоматизации А1 и А2 в символе класса судна.

В состав КСУ ТС «Залив-М» входят:

- информационная система «Шипка-М» и управляющие системы «Прибой-1» (вспомогательное оборудование, обслуживающее главный двигатель);

- «Ижора-М» (электроэнергетическое оборудование);

- «Нарочь-М» (Классификация и основные элементы общесудовых системобщесудовые системы);

- «Ильмень-М» (грузовые операции);

- «Виктория-М» (система инертных газов) для танкеров.

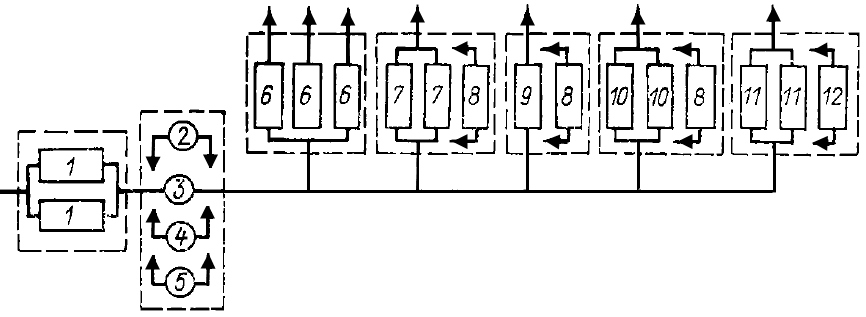

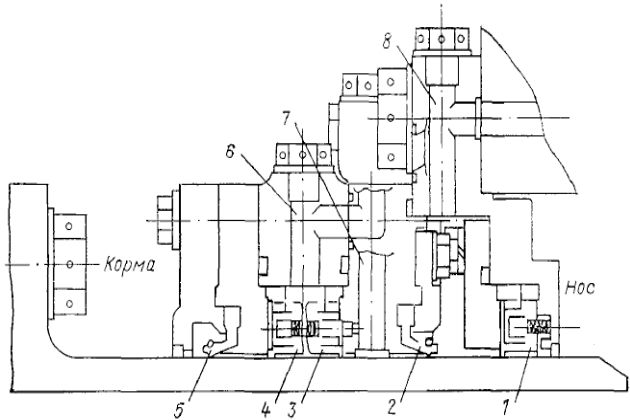

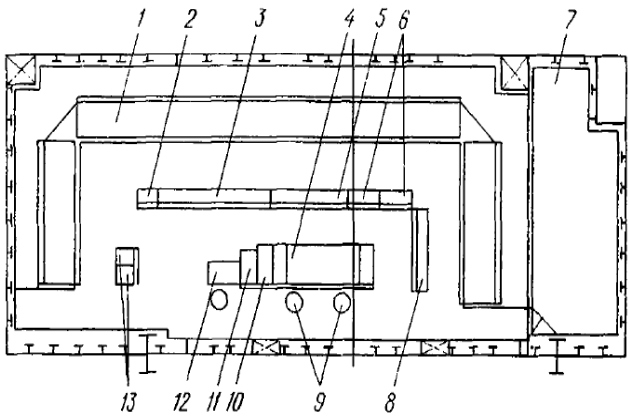

Кроме того, в КСУ входит вспомогательная система централизованного электропитания основных систем («Тангенс-1»). Управление главным двигателем из рубки осуществляется при помощи серийных систем «Гром». Расположение приборов и оборудования КСУ «Залив-М-03» (лихтеровоз «Алексей Косыгин») в ЦПУ приведено на рис. 14.

1 – ГРЩ; 2 – щит питания систем комплекса «Залив-М-03»; 3 – щит управления системы «Нарочь-М-03»; 4 – пульт управления ГД; 5 – щит управления системы «Прибой-М-03»; 6 – щит контроля системы «Шипка-М-03»; 7 – щитовая ЦПУ; 8 – щит управления системы «Ижора-М-03»; 9 – кресло; 10 – центральный прибор системы «Шипка-М-03»; 11 – центральный прибор регистрации системы «Шипка-М-03»; 12 – стол; 13 – щит логики системы «Гром»

Все основные системы автономны, хотя между ними имеются необходимые функциональные связи. Такие связи предусмотрены и с локальными системами управления отдельным оборудованием.

В основу построения системы «Шипка-М» (рис. 15) заложен функционально-канальный способ построения, заключающийся в том, что ее структура реализована в виде отдельных трактов, не связанных между собой, и параллельных каналов контроля.

БВИ – блок вызова на измерение; БТК – блок температурной компенсации; Д – датчик; Зв – звонок; ККТ – контейнер контроля температуры отработавших газов; КРС – контейнер разделения сигналов; КСА – контейнер сигнализации аналоговой; КСД – контейнер сигнализации дискретной; КСО – контейнер сигнализации обобщенной; КЦИ – контейнер сигнализации цифрового измерения; Л – лампа; ПП – прибор питания; ПР – прибор развязки; ПPB – прибор регистрации выбегов; ПРЦ – прибор регистрации центральный; ПСА – прибор сигнализации адресный; ПСО – прибор сигнализации обобщенный; ПСУ – прибор согласования уровня; ПЦ – прибор центральный; С – сигнализатор; ЩК – щит контроля

Система «Шипка-М» выполняет следующие основные функции:

- индивидуальную аварийно-предупредительную (критическую и некритическую) светозвуковую сигнализацию отклонения контролируемых параметров от заданного значения с выдачей сигнала об отклонении на мнемосхему системы и на табло модуля сигнализации;

- обобщенную аварийно-предупредительную (критическую и некритическую) светозвуковую сигнализацию в различных помещениях судна и МО;

- адресную световую сигнализацию о неисправностях групп оборудования и о вызове вахтенного в МО;

- цифровую индикацию по вызову с периодом обновления информации 2,5 с;

- регистрацию факта отклонения от установленного значения и возвращения в норму контролируемых параметров;

- контроль температуры отработавших газов за цилиндрами дизеля с вычислением среднего значения, сигнализацией отклонения откорректированной ее величины за каждым цилиндром от зоны среднего значения или превышения предельно допустимой температуры;

- блокировку сигнализации отклонения контролируемого параметра или группы параметров по сигналу от внешнего устройства;

- временную задержку по отдельным каналам сигнализации;

- обеспечение вызова текущего значения параметра по запросу из системы технической диагностики или ЭВМ и выдачу его в двоично-десятичном коде в темпе, принятом для каналов цифровой индикации.

Для каждого конкретного случая тип и количество использованных в данном проекте судна технических средств определяет объем, решаемый системой контроля задач. Этот объем, обеспечиваемый различными модификациями системы «Шипка-М», устанавливаемой на судах различных проектов, характеризуется следующим количеством выводимых параметров:

- на индикацию от 81 до 244;

- сигнализацию – 86-232;

- регистрацию – 0-162.

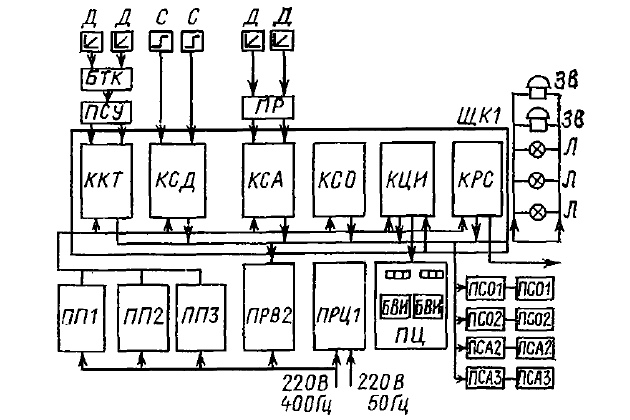

На рис. 16 приведена типовая блок-схема управления насосами систем, обслуживающих главный двигатель.

1 – органы управления (кнопки «Пуск» и «Стоп»); 2 – блоки управления насосами; 3 – магнитные пускатели; 4 – электродвигатели насосов; 5 – насосы; 6 – сигнализаторы давления; 7 – блоки автоматического пуска резервного насоса; 8 – блок сигнализации

Один из насосов принят основным, второй – резервным. Выбор насоса в качестве основного или резервного осуществляется вахтенным механиком. Оба насоса замкнуты на общую магистраль.

Блок-схема позволяет производить дистанционный пуск основного насоса из ЦПУ, автоматический пуск резервного насоса при срыве основного и звуковую сигнализацию срыва на мнемосхеме. Ввод в действие блок-схемы происходит следующим образом. С момента нажатия кнопки «Пуск» основного насоса при помощи блока управления замыкается пусковая цепь магнитного пускателя. Тем самым осуществляется пуск насоса, и давление в напорной магистрали возрастает. При развитии насосом заданного напора сигнализатор давления, который размещен в напорной магистрали, замыкает цепь сигнализации в блоке 8 и на мнемосхеме загорается зеленым светом мнемознак соответствующего насоса.

Сигнализатор также посылает сигнал в блок автоматического пуска резервного насоса при срыве основного, в котором происходит запоминание факта пуска основного и подготовка пуска резервного насоса.

Предлагается к прочтению: Конденсатно-питательные и паровые системы на судне

В случае срыва работы основного насоса происходит падение давления в трубопроводе и сигнализатор одними контактами размыкает соответствующую цепь сигнализации в блоке сигнализации. При этом мнемознак насоса загорается желтым мигающим светом с одновременной подачей звукового сигнала. Другими контактами сигнализатор давления замыкает цепь пуска резервного насоса, которая была ранее подготовлена блоком автоматического пуска. Параллельно с этим по аналогии происходит включение сигнализации резервного насоса. После нажатия кнопки «Стоп» основной насос выводится из эксплуатации и по окончании необходимого осмотра вводится в резерв.

Температура охлаждающей пресной воды в обычной схеме регулируется за счет смешивания двух потоков, прошедших через охладитель и байпас. Соотношение потоков определяется открытием клапана, управляемым регулятором температуры.

На практике встречается два варианта размещения измерителя температуры – на входе в двигатель и на выходе из него. Местоположение измерителей влияет на статические и динамические свойства объекта (участка) регулирования. Таким объектом будет участок по направлению потока воды между местом приложения воздействия на систему (возмущающим или регулирующим) и измерителем температуры. Поэтому для достижения наиболее эффективного воздействия на процесс стабилизации температуры в зависимости от места возмущения управление регулирующим клапаном системы автоматического регулирования нужно осуществлять, ориентируясь на температуру воды, измеренную как на входе в двигатель, так и на выходе из него (рис. 17).

1 – главный двигатель; 2, 6 – термопневматические преобразователи; 3 – селектор; 4 – охладитель пресной воды; 5 – забортная вода; 7 – регулирующий клапан

Пневмосигналы на выходе преобразователя увеличиваются при понижении температуры. Селектор же пропускает к сервоприводу регулирующего клапана больший из этих сигналов. В этой связи сервоприводом управляет преобразователь, регистрирующий более интенсивное понижение температуры охлаждающей воды в данный момент времени. При любом из возмущении, которым подвергается система (изменение мощности двигателя или условий охлаждения воды), ее реакция характеризуется максимальным быстродействием, а тепловой режим двигателя возвратится к нормальному в кратчайший срок.

Повышение технико-экономической эффективности эксплуатации систем СЭУ возможно на базе технического обслуживания, основанного на графиках проведения планово-предупредительных ремонтов по времени наработки или по действительной потребности. Первое направление характеризуется потерями, обусловленными заниженными межремонтными периодами и завышенными объемами технического обслуживания. Для реализации второго направления необходимо внедрение систем технического диагностирования (СТД), осуществляемых безразборными способами. Эти системы должны решать следующие задачи:

- обнаружение, локализацию и прогнозирование времени возникновения всех наиболее вероятных неисправностей, оказывающих влияние на обеспечение дальнейшего функционирования систем СЭУ по прямому назначению;

- прогнозирование остаточного ресурса оборудования и всей системы в целом;

- формирование ограничений по управлению системами СЭУ с учетом их технического состояния.

Диагностирование масляных систем основано на изучении частиц, поступающих в масло при износе пар трения работающих механизмов. Частицы характеризуются определенным химическим составом, поэтому увеличение концентрации характерного химического элемента в масле свидетельствует о скорости износа конкретной детали.

Для диагностирования масляных систем применяются различные спектральные анализы проб масла. Например, рентгеноспектральный анализ предусматривает облучение пробы масла первичным рентгеновским излучением, возбуждающим в ее веществе вторичное рентгеновское излучение. Анализ спектрального состава и интенсивности последнего позволяет судить о химическом составе и концентрации продуктов износа. Можно применять спектрометрии – эмиссионную (прямое возбуждение металлических частиц заставляет их выделять характерное возбуждение, которое затем характеризуется по спектру) и атомного поглощения. Однако эти анализы отличаются высокой стоимостью.

Для обнаружения частиц металла, являющихся следствием усталостных разрушений, применяют магнитные пробки, которые встраиваются в трубопровод масляной системы. Захват частиц пробкой позволяет эффективно оценивать состояние оборудования системы.

Износ пар трения механизмов систем обусловливает увеличение вибрации его в широком диапазоне частот. Старение масла вследствие изменения его вязкости увеличивает уровень вибрации в диапазоне средних частот на 6-10 дБ. Нарушение подачи смазки приводит к повышению уровня вибрации на 30-50 дБ в области высоких частот. В связи с этим применяют виброакустический метод диагностирования систем.