В современной промышленности ключевую роль играют промысловые устройства судов, обеспечивая эффективную и автоматизированную производственную деятельность. Они включают в себя разнообразные технические решения, предназначенные для обработки сырья, сборки изделий, транспортировки материалов и других операций. Применение передовых промышленных механизмов позволяет увеличить производительность, снизить трудозатраты и повысить качество выпускаемой продукции.

Одним из важных направлений в разработке промысловых устройств является внедрение технологий искусственного интеллекта, что позволяет создавать более гибкие и интеллектуальные системы управления производством. Использование сенсоров, автоматизированных роботов и систем мониторинга позволяет предсказывать и реагировать на изменения в производственной среде, обеспечивая более эффективное и устойчивое функционирование промышленных предприятий. Такие инновации способствуют повышению конкурентоспособности компаний и содействуют общемировому развитию промышленности.

Классификация и назначение промысловых механизмов

Суда, оборудованные специальными механизмами для спуска и подъема орудий лова, называются промысловыми. К ним относятся траулеры и сейнеры. В зависимости от установленных промысловых механизмов они подразделяются на суда:

- тралового;

- дрифтерного;

- кошелькового;

- и комбинированного лова.

Важным средством механизации выборки и постановки орудий лова являются промысловые лебедки. С помощью лебедок выбирают:

- ваера;

- кабели трала;

- стяжной трос и т. д.

Промысловые лебедки классифицируются по следующим признакам:

- по видам лова – траловые, дрифтерные (шпили), неводные, ярусоподъемники и др.;

- по назначению – одноцелевые и многоцелевые (комбинированные) – траловые лебедки;

- по роду привода – с паровым, электрическим, гидравлическим приводом и приводом от двигателей внутреннего сгорания;

- по количеству валов – одно-, двух- и трехвальные;

- по типу рабочих барабанов – с навивными или фрикционными барабанами.

Рыбопромысловый флотРыболовные траулеры (РТМ, БМРТ, РТМС, БМТР, СРТМ) предназначены для активного лова рыбы в морских условиях донными или пелагическими тралами. Они являются основными добывающими судами крупнотоннажного флота. Высокие мореходные качества, неограниченный район плавания и большая автономность позволяют вести продолжительный промысел далеко от порта и ремонтных баз в открытых акваториях океана.

Суда типа СРТ, СРТ-Р и СРТМ приспособлены для работы тралами и дрифтерными сетями. Эти суда значительно уступают большим траулерам в размерах и по автономности плавания, последние имеют рефрижераторные (СРТ-Р) и морозильные установки (СРТМ) и приспособлены для бортового траления. В последнее время суда типа СРТ и СРТ-Р переоборудованы для лова рыбы кошельковыми неводами.

В прибрежном промысле и во внутренних водоемах широкое применение находят малые Рыбопромысловый флотрыболовные траулеры (МРТ), траловые боты и сейнеры (БЧС, РС-300, СО, СЧС-150 и др.), приспособленные для лова тралом (МРТ, ТБ) и кошельковыми неводами, а при необходимости их можно быстро переоборудовать и использовать для других видов лова, например для лова рыбы на свет.

При траловом лове на судне монтируется траловая лебедка, являющаяся основным промысловым механизмом. Она позволяет выполнять все необходимые операции по спуску и подъему трала, а также вспомогательные и грузовые работы, связанные с промыслом. На судах типа БМРТ, СРТ-Р и СРТ траловые лебедки имеют один грузовой вал, на который насажены два ваерных барабана. На концах грузового и промежуточных валов устанавливают турачки для выполнения вспомогательных работ с тралом. Привод лебедки осуществляется от электродвигателя постоянного тока. На современных траулерах применяют однобарабанные траловые лебедки с раздельным приводом, которые сокращают время для постановки и выборки орудий лова.

На судах дрифтерного лова для выметки и выборки орудий лова (дрифтерных сетей) на палубе устанавливают кроме траловой лебедки:

- дрифтерный шпиль для выборки вожака;

- бортовой рол;

- сетевыборочные, поводцевыборочные и сететрясные машины.

Выметка дрифтерного порядка длиной до 3 000 м производится ходом или с использованием дрейфа судна, а выборка зависит от погоды и улова и обычно продолжается от 3 до 12 ч.

При работе с кошельковым неводом суда оборудуют подвесными и палубными неводовыборочными машинами с гидравлическим или электрическим приводом и подразделяют на:

- фрикционные;

- навивные;

- и зажимные.

Наибольшее распространение получили фрикционные. Неводовыборочные машины обеспечивают выборку и укладку кошелькового невода на палубе.

Современный Промысловые добывающие и перерабатывающие судапромысловый флот постоянно пополняется судами комбинированного лова, которые оснащены современными высокоэффективными и экономичными промысловыми механизмами и оборудованием, механизированными линиями по добыче и обработке уловов.

На малых промысловых судах типа ТРБ, МРТ, РС-300, СРТ широко используют траловые лебедки с приводом от главного или вспомогательного двигателя (ЛДТр-1, ЛДТр-2, МЭБ-1-РЗ, ЛД-03 и др.). Отбор мощности осуществляют от кормового или носового конца двигателя. Эти лебедки характеризуются небольшой массой и габаритами, высоким КПД и постоянной готовностью к работе, предназначены для выборки ваеров трала, стяжного троса кошелькового невода и вожака дрифтерного порядка.

Лебедка приводится в действие от двигателя внутреннего сгорания через редуктор, который имеет реверсивный механизм. Конструкция узла отбора мощности должна обеспечивать возможность варьирования работы главного двигателя:

- на гребной винт;

- на гребной винт и траловую лебедку;

- только на лебедку.

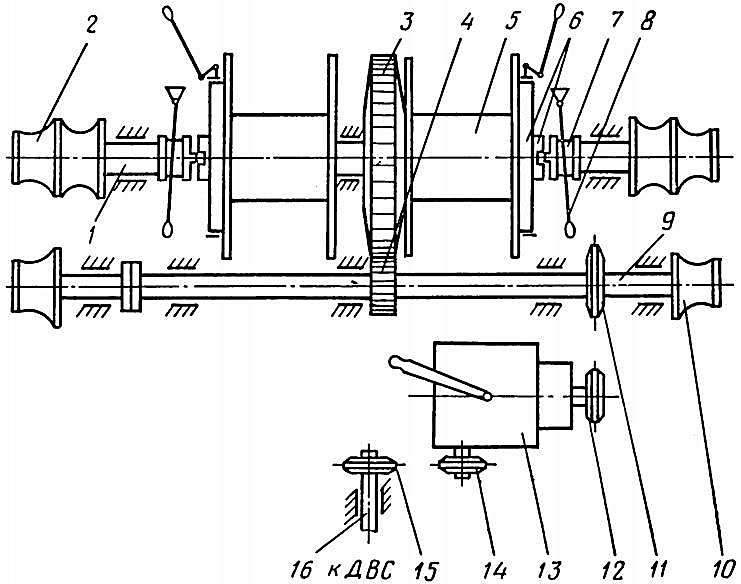

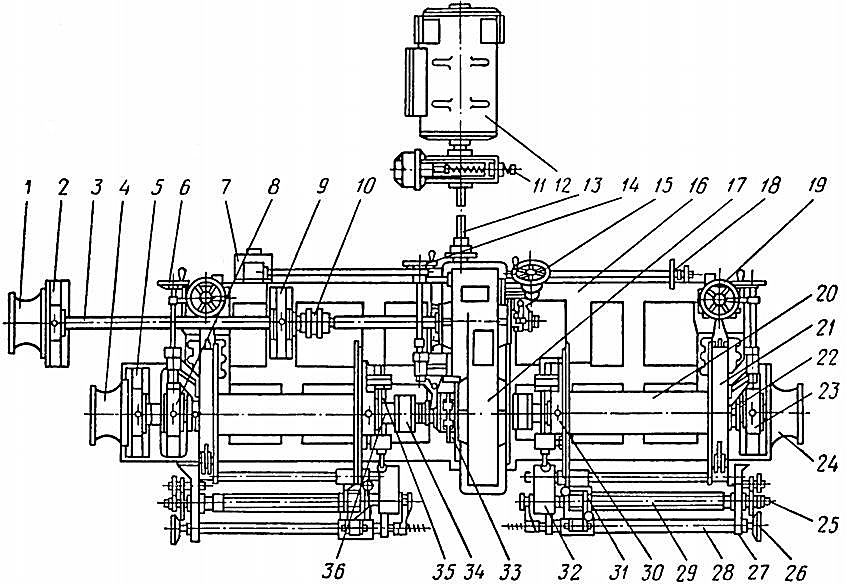

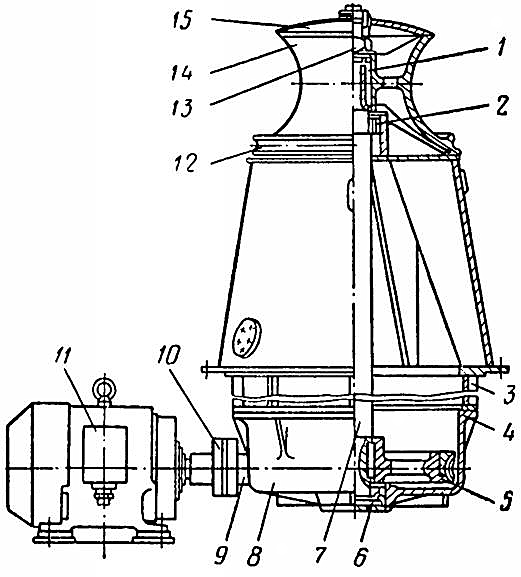

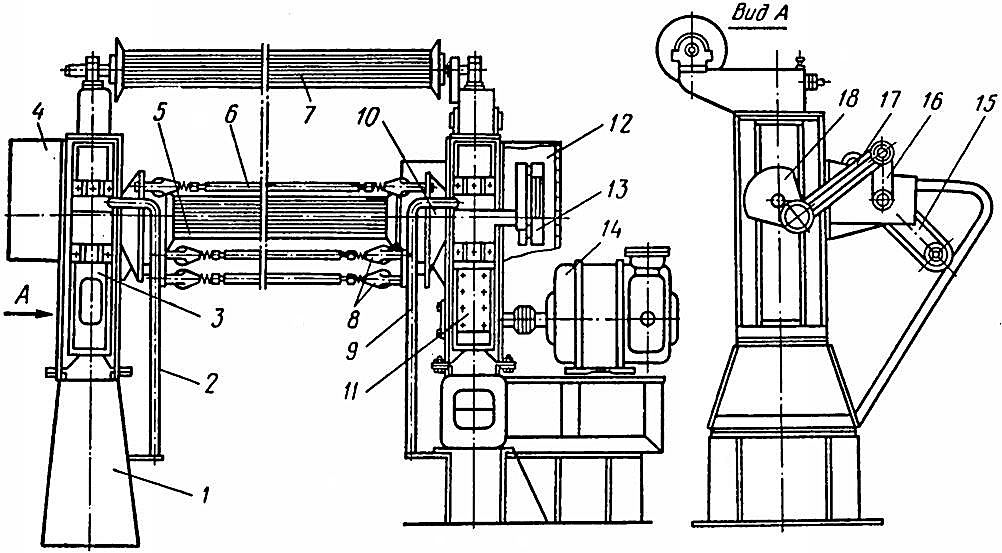

Траловая лебедка типа МЭБ-1-РЗ. Кинематическая схема лебедки с раздельным приводом от главного двигателя и ручной ваероукладчик для навивки ваеров на барабаны показана на рис. 1.

1 – рабочий вал; 2 – турачки; 3, 4 – цилиндрические шестерни; 5 – барабан; 6 – тормозной шкиф ленточного тормоза; 7 – полумуфта; 8 – рукоятка; 9 – промежуточный вал; 10 – турачки промежуточного вала; 11 – звездочка промежуточного вала; 12, 14 – звездочки коробки скоростей; 13 – коробка скоростей; 15 – звездочка приводного вала; 16 – приводной вал

Тяговое усилие на оба барабана не превышает 2 500 кг.

Станина лебедки установлена на фундаменте на палубе судна. Рабочий вал 1 уложен в подшипниках на станине, на концах вала установлены две двойные турачки 2 диаметром 100 и 200 мм. Цилиндрическое зубчатое колесо 3 посажено на рабочий вал на шпонке и сцеплено с зубчатым колесом 4, расположенным на промежуточном валу. На рабочем валу помещены два свободно вращающихся барабана 5 для навивки ваеров. Барабаны имеют на ступице кулачковые полумуфты. Вторые полумуфты 7 закреплены на скользящих шпонках на рабочем валу и рукоятками 8 сообщают вращательное движение Промысловые устройства для тралового ловаваерным барабанам. Каждый барабан снабжен с торцов тормозными шкивами ленточного тормоза 6. Управление ленточными тормозами выведено к фронту обслуживания лебедки. Промежуточный вал 9 установлен в подшипниках станины. На концах промежуточного вала установлены консольно две турачки 10 диаметром 190 мм. На промежуточном валу на шпонке установлено цепное колесо 11. Передача вращения на звездочку промежуточного вала осуществляется роликовой цепью, установленной между приводным валом 16 и звездочкой коробки скоростей 14 и между звездочкой коробки скоростей 12 и промежуточного вала 11. Коробка скоростей 13 осуществляет ступенчатое изменение скорости вращения лебедки и для переключения вращения вала лебедки с прямого на обратный ход.

Лебедка потребляет мощность около 25 кВт. Коэффициент полезного действия лебедки лежит в пределах 0,7. Диаметр барабанов лебедки 250 мм, и на каждый барабан навивается 700 м ваера при его диаметре 15 мм. Скорость выборки ваеров в зависимости от количества навитого троса на барабан лежит в пределах от 0,26 до 1,75 м/с.

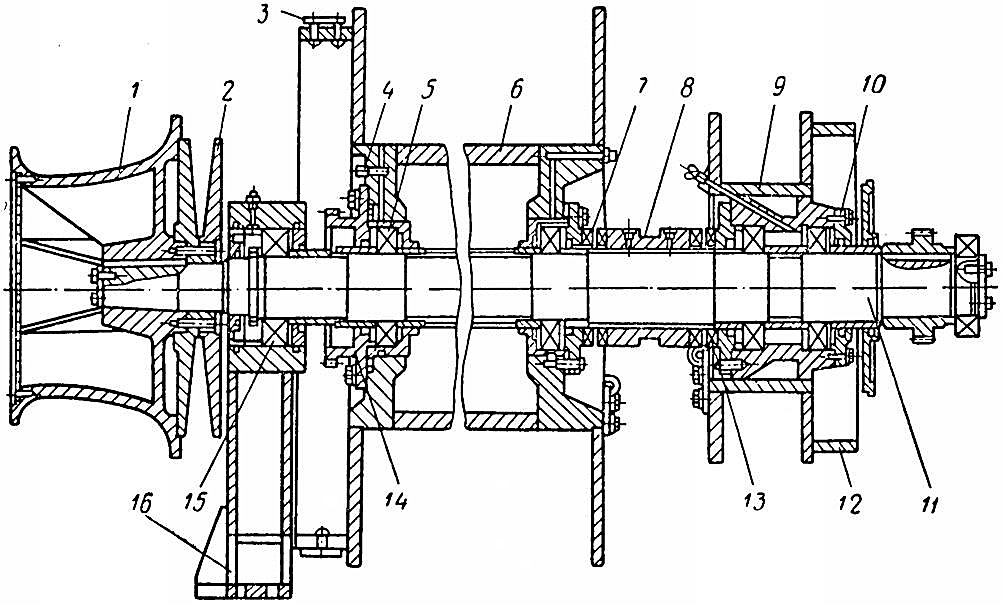

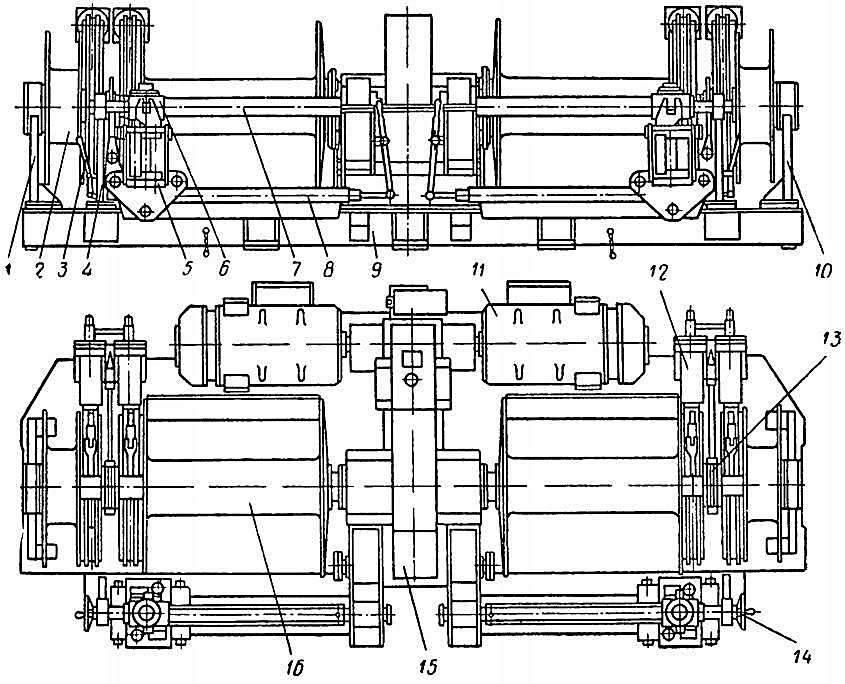

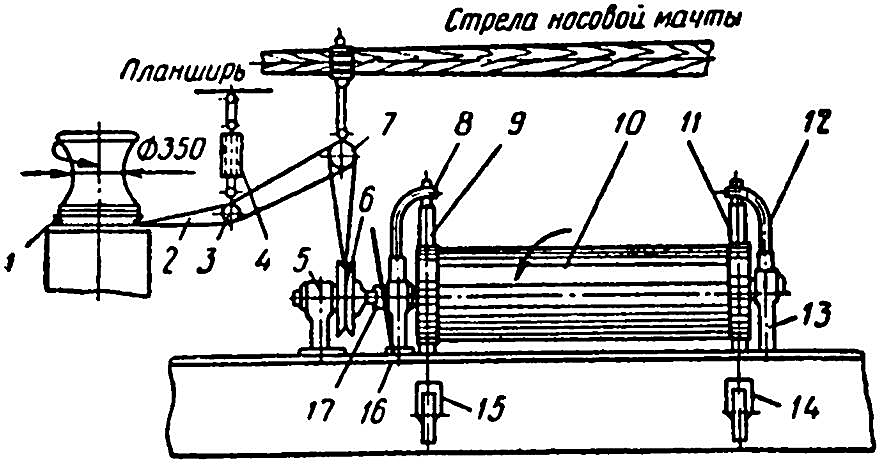

Лебедка типа ЛГТр-5. Такие лебедки устанавливают на сейнерах прибрежного лова рыбы тралом или кошельковым неводом. Лебедка смонтирована на общей фундаментной раме, имеет простую схему и удобное маневрирование за счет изменения количества масла, поступающего в гидромотор (рис. 2).

1 – турачка; 2 – барабан с клиновидным профилем; 3, 12 – ленточные тормоза; 4 – пресс-масленка; 5 – подшипник барабана; 6 – ваерный барабан; 7 – кулачковая полумуфта; 8, 13 – полумуфты; 9 – дополнительный барабан; 10 – подшипник качения; 11 – грузовой вал; 14 – шестерня; 15 – подшипник; 16 – стойка

Лебедка состоит из левого и правого грузовых валов, опирающихся на два радиально-сферических подшипника. Один из подшипников расположен в полом грузовом валу редуктора барабана, второй 15 – в стойке 16. Резиновые манжеты предотвращают утечку масла. Подшипники барабана 5 смазываются пресс-масленками 4. На грузовые валы свободно насажены ваерный барабан 6, соединенный с грузовым валом 11 при помощи кулачковой полумуфты 7, и дополнительный барабан 9 с кулачковой полумуфтой 13. Кулачковая полумуфта 8 расположенная между ваерным и дополнительным барабанами, свободно перемещается на шлицах и может поочередно быть соединена с полумуфтой ваерного или дополнительного барабана. Барабаны снабжены ленточными тормозами 3 и 12. Соединение барабанов кулачковыми муфтами осуществляется с помощью дистанционного управления и с помощью рычагов ручного управления. Торможение ваерных барабанов – дистанционное (гидравлическое) с пульта управления, ручное управление ленточными тормозами – местное. Вспомогательные барабаны имеют только местное ручное управление.

На концах правого и левого грузовых валов, на шпонках, насажены турачки 1, которые дополнительно крепятся к торцам вала болтами. К турачкам при помощи болтов и штифтов крепят барабаны 2 с клиновидным профилем, предназначенные для выборки урезов спюрревода. Развиваемое тягловое усилие на турачках достигает 13 кН. Электрические траловые лебёдки на промысловых судахВаероукладчики лебедки приводятся в движение при помощи шестерен 14, закрепленных на ступице ваерных барабанов.

Правый и левый грузовые валы имеют одинаковую конструкцию, а насаженные на них барабаны имеют канатоемкость 1 000 м при укладке ваерного троса диаметром 12,5 мм. На вспомогательный барабан вмещается 30 м троса диаметром 13 мм. Тяговое усилие обоих барабанов на траловом лове превышает 16 кН, при выборке стяжного троса в конце кошелькования – 25 кН. Скорость выборки ваеров в зависимости от нагрузки колеблется от 45 до 90 м/мин, при травлении ваеров и стяжного троса – в пределах 120 м/мин.

Механизмы тралового промысла

Промысловое устройство траулеров представляет собой совокупность механизмов и устройств, которые обеспечивают:

- спуск трала;

- траление и выборку ваеров;

- выборку сетной части трала и улова;

- прием и отдачу траловых досок.

Все промысловое оборудование, предназначенное для обработки трала и его траления, расположено на судне в определенном порядке, образуя промысловую схему.

На промысловых судах применяется бортовое и кормовое траление. При бортовой схеме траления трал буксируется с правого или левого борта. Траловая лебедка устанавливается в кормовой части промысловой палубы перед рулевой рубкой. В кормовой и носовой частях борта расположены траловые дуги с блоками. Ваера после травления стягивают между собой мессенджером (тросом с гаком) и крепятся в стопор-блоке. Спуск и подъем трала осуществляются соответственно с правого или левого борта и требуют сложных маневров судна.

На современных промысловых судах в основном применяется кормовое траление, которое имеет следующие преимущества перед бортовым:

- симметричное расположение ваеров улучшает управление судном и дает экономию мощности главного двигателя;

- простота операций по постановке и выборке трала, которые осуществляются на ходу судна;

- работа с тралом производится в кормовой части и меньше зависит от погодных условий;

- меньший износ ваеров.

Промысловая палуба расположена в корме за надстройкой, в кормовой части судна имеется слип для более удобной постановки и выборки трала. Траловые лебедки, устанавливаемые на судах с кормовым тралением, могут быть однооперационными и многооперационными.

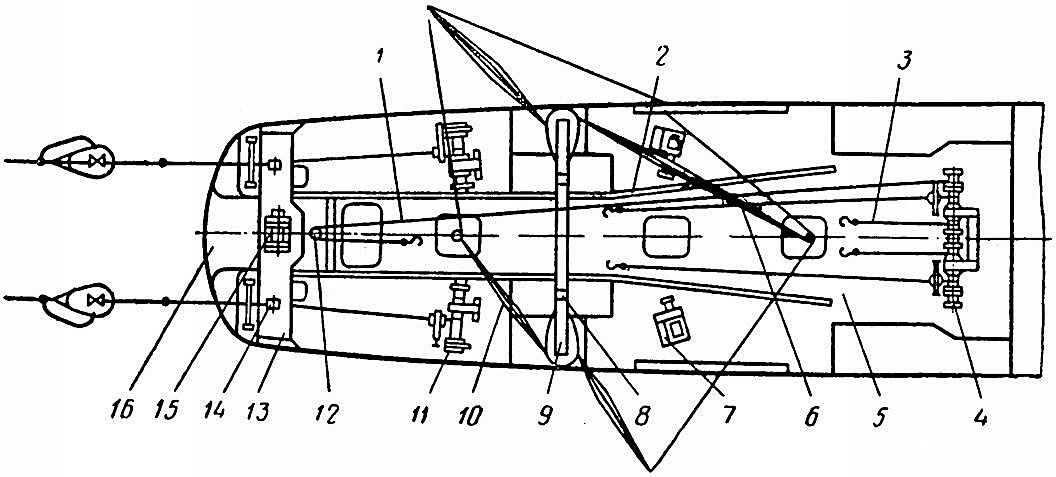

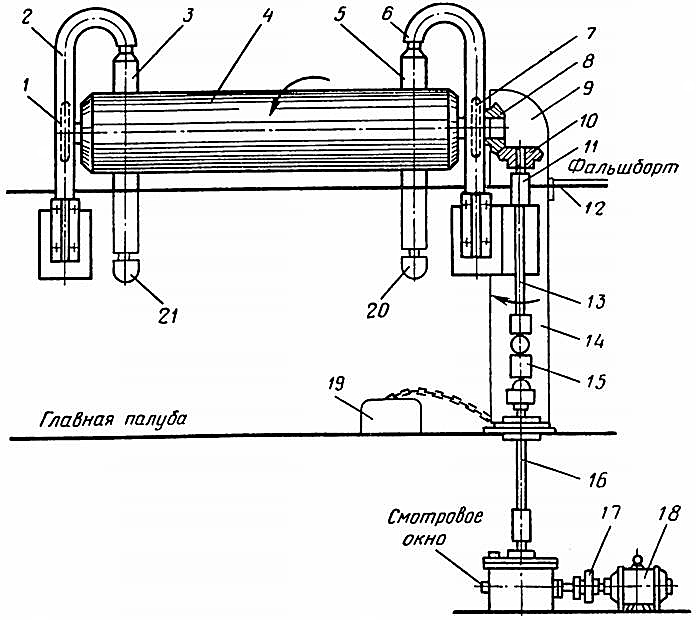

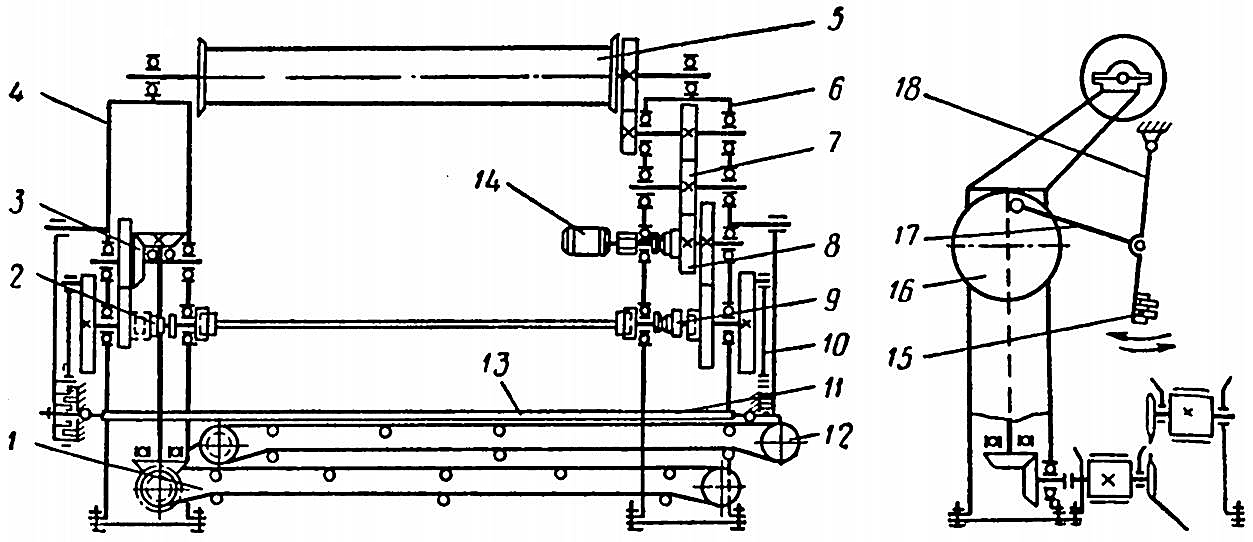

На рис. 3 изображена схема кормового траления с раздельными однооперационными лебедками, которые позволяют работать по системе «дубль» (т. е. второй трал можно ставить, не дожидаясь выливки улова из выбранного трала).

1 – спускной трос; 2, 3 – вытяжные концы; 4 – вытяжные лебедки; 5 – промысловая палуба; 6 – носовые грузовые стрелки; 7 – носовые грузовые лебедки; 8 – блоки; 9 – мачта; 10 – кормовые грузовые стрелы; 11 – ваерные лебедки; 12 – канифас-блок; 13 – кормовой переходной мостик; 14 – подвесные ролики; 15 – ваерные вьюшки; 16 – слип

В кормовой части промысловой палубы 5 установлены две ваерные лебедки 11. Ваера с лебедок проходят через подвесные ролики 14, установленные на кормовом переходном мостике 13. При помощи спускного троса 1 с пентер-гаком на конце, который проходит через канифас-блок 12, трал по слипу 16 сбрасывается в воду и расправляется кильватерной струей.

После выборки ваеров трал вытягивают на промысловую палубу вытяжными лебедками 4, на которые наматываются вытяжные концы 2 и 3. На П-образной мачте 9 установлены грузовые стрелы 10 (кормовые) и 6 (носовые). Работу кормовых стрел обеспечивают турачки ваерных лебедок, а носовых – грузовые лебедки 7. Для обеспечения выливки рыбы из кутка трала служат блоки 8 (гинь-тали), расположенные на балке мачты 9. Ваерная вьюшка 15 предназначена для контрольной промерки ваеров и для установки приборов контроля за работой трала (раскрытие трала, на каком горизонте ведется трал, заходы косяков рыбы в трал). Управление лебедками может быть местное и дистанционное из рулевой рубки.

Постановка и выборка трала по системе «дубль» просты, удобны и способствуют увеличению чистого времени траления.

Траловая лебедка типа ЛЭТ-4. Лебедка электрическая, двухвальная с нераздельным приводом и автоматическим ваероукладчиком. Лебедка имеет следующие основные характеристики:

- суммарное тяговое усилие ваерных барабанов при скорости выбирания 56 м/мин – 39,2 кН;

- Расчет основных деталей траловых лебедокканатоемкость барабана при диаметре ваера 20,5 мм – 915 м;

- мощность приводного электродвигателя при 920 об/мин – 46 кВт.

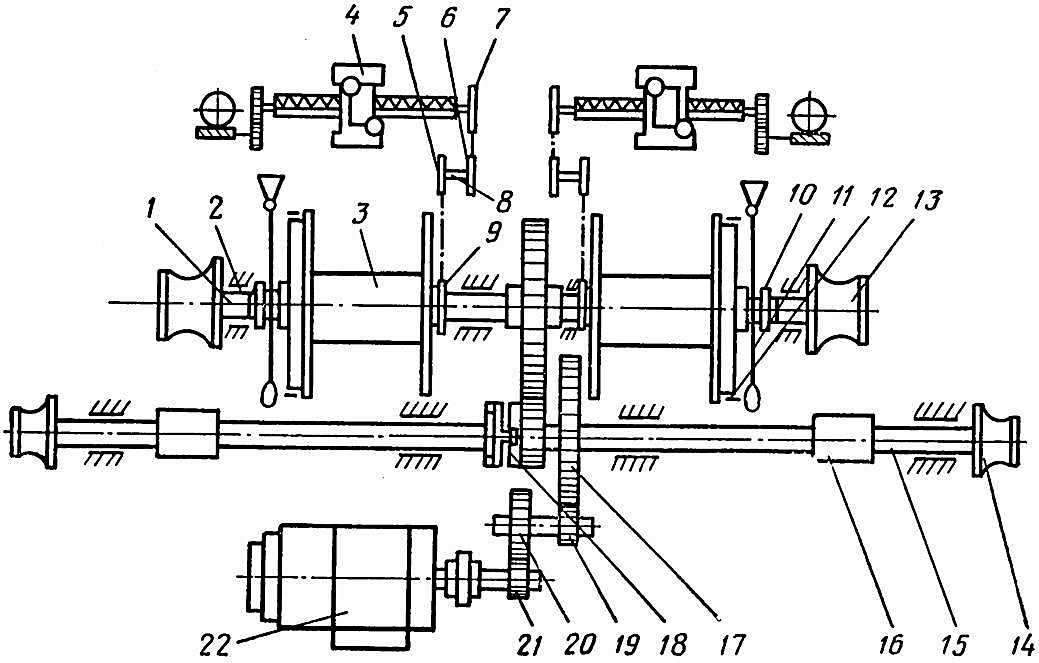

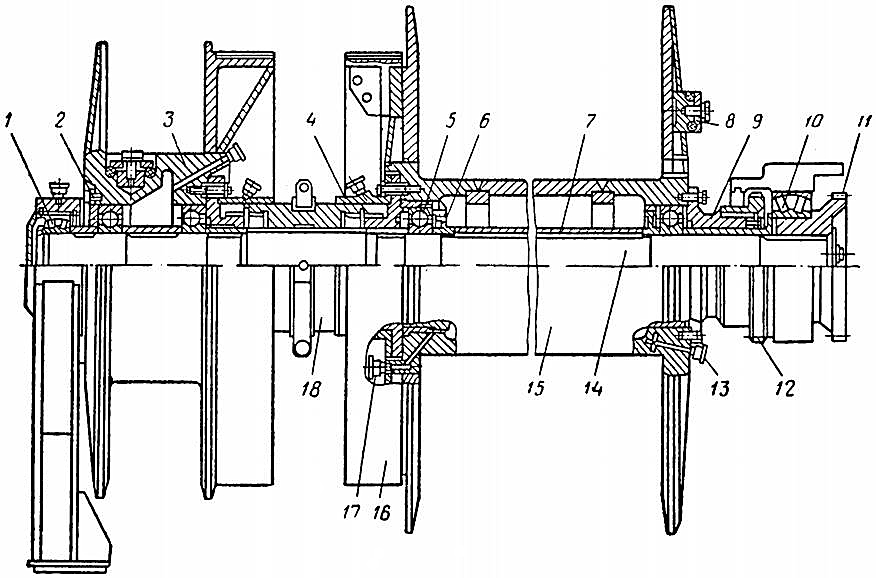

Лебедка смонтирована на стальной сварной станине (рис. 4).

1 – рабочий вал; 2 – подшипник; 3 – ваерный барабан; 4 – ваероукладчик; 5, 6, 7 – звездочки; 8 – валик; 9 – цепная звездочка; 10 – кулачковая муфта; 11 – рычажный привод; 12 – шкив ленточного тормоза; 13 – турачка; 14 – турачка вспомогательного вала; 15 – вспомогательный вал; 16 – муфта; 17 – зубчатое колесо; 18 – полумуфта; 19, 20 – зубчатая пара; 21 – шестерня; 22 – электродвигатель

Рабочий вал 1 уложен в бронзовые подшипники 2. На валу свободно вращаются ваерные барабаны 3, которые соединяются с валом кулачковыми муфтами 10. Муфты соединяются и разъединяются с барабаном рычажным приводом 11. На внешних ребордах ваерных барабанов закреплены шкивы ленточных тормозов 12. На концах рабочего вала консольно закреплены турачки 13. На внутренних ступицах ваерных барабанов закреплены цепные звездочки 9, которые связаны со звездочками 5 пластинчатыми цепями. Звездочки 6 и 7 закреплены на валиках 8, и звездочка 6 соединена со звездочкой 7 ходовых винтов ваероукладчика 4 цепной передачей. Ваероукладчик имеет два вертикальных и два горизонтальных направляющих ролика.

Боковые участки вспомогательного вала 15 соединены муфтами 16, на концах вспомогательного вала закреплены турачки 14. Вспомогательный вал может соединяться с приводом полумуфтой 18, передвигающейся по валу на скользящей шпонке с помощью рычажного механизма.

Вращение от электродвигателя 22 передается на рабочий вал через зубчатое колесо 21, зубчатую пару 20 и 19 и зубчатое колесо 17.

Пуск, остановка и регулирование скорости работы лебедки осуществляются с поста управления контроллером. Основным недостатком траловой лебедки является сложная, громоздкая и дорогостоящая электросхема управления, привод лебедки рассчитан на кратковременный режим работы.

В период эксплуатации лебедки могут возникнуть следующие неисправности:

- чрезмерный нагрев деталей передачи – следует проверить уровень масла в редукторе и при необходимости долить;

- чрезмерный нагрев подшипников – необходимо проверить наличие тавота в пресс-масленках и смазать подшипники; если засорены смазочные канавки, следует их прочистить и промыть.

Траловая лебедка ЛЭТр-3. Эти лебедки устанавливают на судах типа СРТМ российской постройки, и они имеют следующие характеристики:

- суммарное тяговое усилие ваерных барабанов при скорости выбирания ваера 45 м/мин – 78,4 кН;

- рабочая канатоемкость одного ваерного барабана при диаметре ваера 22 м – 1 800 м;

- мощность приводного электродвигателя при 950 об/мин – 95 кВт;

- полная масса лебедки с электрооборудованием – около 1 450 кг.

Лебедка состоит из:

- грузового;

- вспомогательного и промежуточного валов;

- редуктора и ваероукладчика.

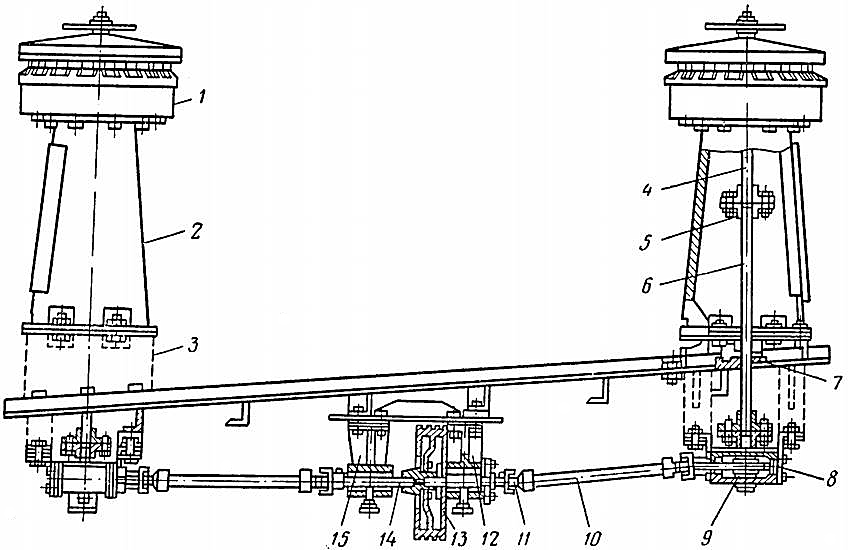

Привод лебедки электрический (рис. 5).

1, 4, 24 – турачки; 2, 5, 8, 9, 23, 30 – стойки; 3 – вспомогательный вал; 6, 14, 15, 25, 32 – приводы; 7 – контроллер; 10 – зубчатая муфта; 11 – электротормоз; 12 – электродвигатель; 13 – промежуточный вал; 16 – фундамент; 17 – корпус редуктора; 18, 19, 26 – маховички; 20 – ваерный барабан; 21, 22 – кулачковые муфты; 27 – кронштейн; 28 – направляющая; 29 – ходовой винт; 31 – каретка; 33 – муфта; 34 – зубчатая муфта; 35 – счетчик; 36 – грузовой вал

Смонтирована эта лебедка на сварном стальном фундаменте 16, к которому крепятся корпус редуктора 17, стойки 30, 8, 23, на которых лежит грузовой вал 36. На концах грузового вала насажены турачки 4 и 24. Вспомогательный вал 3 с турачкой 1 состоит из двух частей, которые соединены между собой зубчатой муфтой 10. Вспомогательный вал опирается на подшипник стойки 9, установленный на фундаменте лебедки и стойки 2, закрепленной на палубе.

Грузовой вал 36 с ваерными барабанами 20 соединяются с валом редуктора кулачковой муфтой 33, включаемой приводом 14, а вспомогательный вал 3 приводом 15 соединяется с валом редуктора при помощи кулачковой муфты. В свою очередь, кулачковые муфты 22 соединяют ваерные барабаны 20 с грузовым валом. Соединение осуществляется при помощи маховиков 19 и тумб управления, в которые вмонтированы устройства гидравлического растормаживания при повышении натяжения ваера при тралении сверх допустимого значения. Проверка и наладка растормаживающего устройства должны производиться периодически.

Ходовой винт автоматического ваероукладчика имеет правую и левую трапецеидальные нарезки, обеспечивающие передвижение каретки в левую и правую стороны. Привод ваероукладчика позволяет производить правильную укладку ваера на ваерном барабане. При помощи ходовых винтов 29 каретка 31 ваероукладчика передвигается по двум цилиндрическим направляющим 28. Винты можно передвигать вручную приводом 25. С автоматического на ручной привод переключение производят при помощи маховика 26.

Читайте также: Промысловые добывающие и перерабатывающие суда

Электропривод лебедки состоит из электродвигателя 12, который через промежуточный вал 13 соединен с редуктором, имеющим сварной корпус. Электромагнитный тормоз 11 при включении электродвигателя растормаживает промежуточный вал. Электропривод работает по схеме генератор – мотор. Управление исполнительным двигателем осуществляется непосредственно с пульта управления, расположенного у лебедки, или из рулевой рубки. Каждый пост управления траловой лебедкой оснащен контроллером, имеющим пять фиксированных положений для режимов «Выбирать» и «Травить» и нулевое положение «Стоп». Переключение на соответствующий пост управления производится переключателем. Управление контроллером 7 осуществляется валиковым приводом через маховичок 18, расположенный с обоих бортов. На тумбах ленточных тормозов ваерных барабанов установлены конечные выключатели, срабатывающие при возрастании нагрузки на ваер при тралении, зацепе. При срабатывании конечный выключатель параллельно включает сигнальную лампу и звонок.

Трущиеся поверхности деталей лебедки смазываются жидкой и консистентной смазкой. Для смазки трущихся поверхностей редуктора и подшипников ваерных барабанов применяется трансмиссионное автотракторное масло 542-50, остальные трущиеся поверхности деталей лебедки (грузовые и вспомогательные валы, каретки ваероукладчиков, подшипники, втулки и т. д.) смазываются консистентными смазками ЦИАТИМ-203 или 4С-2. Смазочные материалы должны быть чистыми.

Траловая лебедка ЛЭТрСЗ-1. Эти лебедки устанавливают на судах типа СРТМ, и предназначены они для тралового и кошелькового лова рыбы (рис. 6).

1, 10 – стойки; 2 – вспомогательный барабан; 3 – рукоятка; 4 – кронштейн; 5 – каретка; 6 – втулка; 7 – ходовой винт; 8 – направляющая; 9 – фундаментная рама; 11 – электродвигатель; 12 – тормоз; 13 – зубчатая муфта; 14 – маховичок; 15 – редуктор; 16 – ваерный барабан

Лебедка имеет следующую техническую характеристику. На траловом лове:

- суммарное тяговое усилие на ваерных барабанах при скорости выбирания ваера 90 м/мин – около 63 кН;

- канатоемкость одного ваерного барабана – 1 100 м при диаметре ваера 22,5 мм;

- мощность электродвигателя при частоте вращения 940 об/мин – 2×85 кВт.

На кошельковом лове:

- суммарное тяговое усилие при скорости кошелькования около 85 об/мин – 63 кН;

- канатоемкость ваерных барабанов при диаметре стяжного троса 23 мм – 1 300 м;

- максимальная мощность, потребляемая электроприводом, – около 2×70 кВт.

Лебедка смонтирована на сварной фундаментной раме 9 и состоит из редуктора 15, приводных электродвигателей 11, стоек 1 и 10, кронштейнов 4 ваероукладчика, механизма управления колодочными тормозами и привода переключения соединительных муфт. Лебедка одновальная. На каждой половине ваерного вала установлены ваерный барабан 16 и вспомогательные барабаны 2, которые имеют колодочные тормоза 12 и могут включаться поочередно зубчатой муфтой 13. Тормозные и зубчатые муфты имеют гидравлическое и ручное управление.

Винтовой ваероукладчик имеет сварную каретку 5 с двумя вертикальными и двумя горизонтальными направляющими роликами. Каретка передвигается по направляющей 8. Два кронштейна с вилками установлены в верху каретки, в них вставлены сухари цапф втулки 6 с поводком, надетым на ходовой винт 7, который вращается на подшипниках качения и соединяется с зубчатым колесом привода кулачковой муфты. Зубчатое колесо привода соединено с муфтой срезным штифтом. Кулачковая муфта управляется с помощью рычага и тяги, передвигаемых рукояткой 3, которая фиксируется закладным пальцем. Корректировка положения каретки производится маховиком 14.

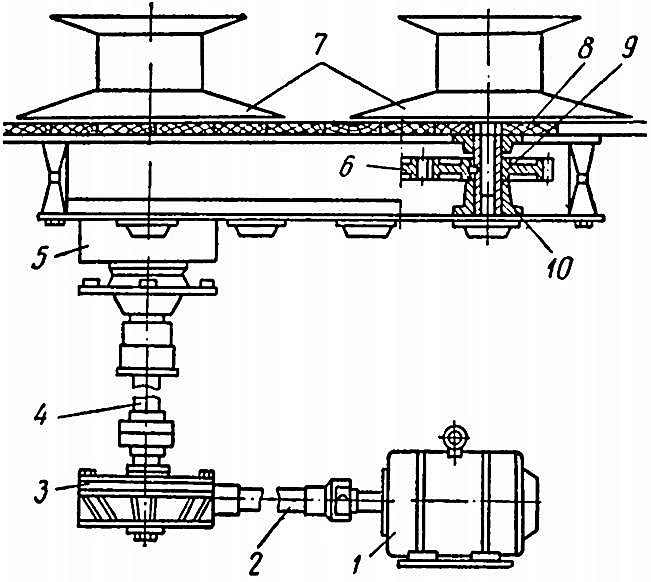

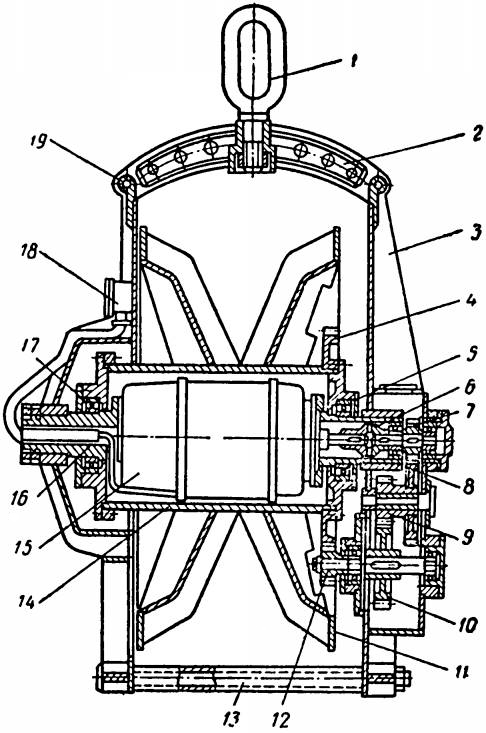

На рис. 7 показан продольный разрез ваерного вала и барабанов тралово-кошельковой лебедки ЛЭТрСЗ-1.

1, 10 – роликоподшипники; 2, 5 – шарикоподшипники; 3 – вспомогательный барабан; 4 – уплотнительные кольца; 6 – поршенек; 7 – труба; 8 – шайба; 9 – втулка; 11 – зубчатая полумуфта; 12 – зубчатое колесо; 13, 17 – пресс-масленки; 14 – вал; 15 – ваерный барабан; 16 – тормозной шкив; 18 – зубчатая муфта

Вал 14 уложен на роликоподшипниках 1, 10. Ваерный барабан 15 и вспомогательный барабан 3 вращаются на валу на шарикоподшипниках 2 и 5. Вращение валу передается от редуктора зубчатой полумуфтой 11. Барабаны включаются в работу зубчатой муфтой 18, которая передвигается по шлицам вала. Смазочные полости подшипников отделены от внутренней полости ваерного барабана трубой 7 с поршеньками 6, входящими в гнезда подшипников 5. Подшипники смазываются через пресс-масленки 13 и 17. Зубчатое колесо 12 привода ваероукладчика, которое надето на втулку 9 на шлицах, крепится к внутренней реборде ваерного барабана болтами. На наружной реборде ваерного барабана крепятся разборный тормозной шкив 16 и тормозной шкив вспомогательного барабана 3. Ваера крепятся к барабанам с помощью шайб 8. Зубчатые полумуфты крепятся к ребордам барабанов болтами и имеют уплотнительные кольца 4, которые охватывают боковые части подвижной муфты 18. Это устройство предотвращает утечку смазки из полости подшипника и зубчатого зацепления полумуфт.

Лебедка имеет дистанционное управление с пульта, расположенного в промыслово-ходовой рубке, и местное управление с пульта, расположенного непосредственно у лебедки.

Развитие многоцелевого промыслового флота вызвало появление комбинированных тралово-кошельковых лебедок, которые удовлетворяют основным требованиям обоих видов лова. Выше описана конструкция современной тралово-кошельковой лебедки, у которой выборка стяжного троса на барабаны с автоматической укладкой троса сравнительно безопасна и удобна в эксплуатации. Ваерные барабаны лебедки установлены на подшипниках качения, поэтому стяжной трос можно выметывать прямо с барабана лебедки и надобность во вьюшке отпадает.

Правила технической эксплуатации траловых лебедок. Несмотря на большое разнообразие установленных на промысловых судах траловых лебедок, техническое обслуживание и эксплуатация их сводятся к выполнению заводской инструкции и «Правил обслуживания судовых вспомогательных механизмов и ухода за ними», которые должны обеспечить бесперебойную работу лебедок на всех режимах.

Наблюдение за техническим состоянием траловых лебедок и ответственность за их исправное состояние возложена на четвертого, а там, где его нет, – на третьего механика. Ответственность за техническое состояние, эксплуатацию и выполнение «Правил обслуживания судовых вспомогательных механизмов и ухода за ними» при работе траловых лебедок во время промысла возлагается на мастеров по добыче и старших матросов, которые проходят инструктаж по эксплуатации Ремонт вспомогательных и промысловых механизмовтраловой лебедки у старших механиков.

При подготовке траловой лебедки к пуску необходимо выполнить следующие мероприятия:

- внешне осмотреть лебедку (проверить состояние всех движущихся и трущихся частей);

- проверить наличие ограждений, кожухов и надежность их крепления;

- проверить состояние и исправность тормозных устройств, муфт сцепления и рычажных приводов;

- определить количество смазки в редукторе, ваерных барабанах, пресс-масленках, при необходимости наполнить крышки пресс-масленок смазкой и поджать их;

- проверить наличие и надежное состояние креплений лебедки и ее составных частей;

- проверить наличие предупреждающих надписей;

- проверить заземление электродвигателя траловой лебедки и легкость работы командоконтроллера;

- определить состояние и износ турачек;

- проверить состояние и исправность блокирующих автоматических устройств и электромагнитного тормоза.

Следует помнить, что работать с неисправной лебедкой категорически запрещается.

Убедившись в исправности лебедки, ее пускают плавным включением командоконтроллера. При осуществлении реверса обязательно нужно установить рукоятку контроллера в нулевое положение и после полной остановки траловой лебедки включить ее в другую сторону.

Процесс травления ваеров осуществляется при помощи ленточных тормозов или с использованием электроторможения. В первом случае кулачковые, или фрикционные, муфты ваерных барабанов должны быть отключены, во втором – ваерные барабаны соединяются с редуктором и растормаживаются ленточные тормоза. При травлении ваерные барабаны зажаты ленточными тормозами, а соединительные муфты отключены. Перед началом выборки трала нужно проверить положение кареток ваероукладчиков и при необходимости установить их в нужное положение при помощи ручного привода, соединяя ваерные барабаны кулачковыми муфтами и растормаживая ленточные тормоза, включая исполнительный электродвигатель. Во время выборки ваеров запрещается превышать допустимую скорость, тяговое усилие лебедки, а также выбирать ваера рывками и направлять их руками во время движения.

Члены траловой команды во время выборки трала должны находиться на своих рабочих местах согласно расписанию и внимательно следить за работой лебедки и движением ваеров, слушать и выполнять команды, подаваемые мастером добычи или вахтенным помощником капитана. Во время выборки трала запрещается находиться на промысловой палубе посторонним лицам, стоять вблизи ваеров, турачек и направляющих роликов.

Во время выборки ваеров в любом случае, если поступила команда «Стоп», от кого бы эта команда ни поступила, лебедчик обязан моментально остановить лебедку.

По окончании работы траловую лебедку нужно привести в исходное положение:

- ваерные барабаны отключить от редуктора и зажать ленточными тормозами.

После этого вахтенному помощнику капитана нужно сообщить: «Лебедка готова».

При обслуживании траловых лебедок с гидравлическим приводом следует убедиться, что гидросистема заполнена рабочей жидкостью (маслом) и в системе отсутствует воздух.

Для предохранения от коррозии рабочих частей траловой лебедки необходимо после остановки подать небольшое количество смазки в места ее подвода и, если это возможно, провернуть лебедку на несколько оборотов.

Механизмы дрифтерного промысла

Дрифтеры – промысловые суда, ведущие промысел рыбы объячеивающими орудиями лова (сетями). Дрифтерные сети, набранные последовательно одна за другой и соединенные специальным тросом-вожаком, образуют дрифтерный порядок, свободно плавающий в виде вертикальной стены высотой 12-15 м и длиной до 4 500 м. Косяки рыбы, встретив такую преграду, застревают в сетях жабрами. Данный вид промысла носит пассивный характер, и его используют главным образом для облова сельди. Для удобства работы с дрифтерными сетями суда строят низкобортными, с низким Ограждение открытых палуб фальшбортами, леерами и волноотбойниками и подвижные соединенияфальшбортом и закругленным планширом. Промысел обычно осуществляется судами типа СРТ, СРТ-Р, СРТМ, и МРТ.

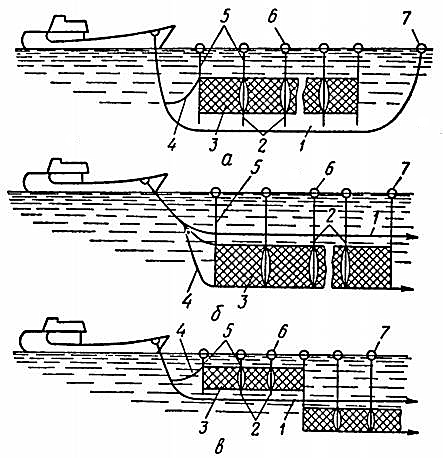

Разновидность дрифтерных порядков, применяемых для облова рыбы, показана на рис. 8.

а – с нижним расположением вожака; б – с верхним расположением вожака; в – комбинированное расположение сети.

1 – вожак; 2 – нижняя подбора; 3 – дрифтерные сети; 4 – вспомогательный канат; 5 – верхняя подбора; 6, 7 – буйки

Дрифтерный порядок состоит из дрифтерных сетей 3. Их вертикальное положение обеспечивает вожак 1, к которому сети крепят нижними (вожаковыми) поводцами 2. Плавучесть обеспечивается буйками 6, соединенными с сетями, – верхними (буйковыми) поводцами 5. Один конец вожака заканчивается буйком 7, а другой крепится к судну и называется стояночным вожаком. Для подтягивания верхней и нижней подбор служит вспомогательный канат 4.

Наибольшее распространение получили порядки с нижним расположением вожака, так как они удобны в работе на глубинах до 25-30 м и при этом отсутствует специальная загрузка нижних подбор сетей.

Для постановки и выборки дрифтерного порядка суда оборудуются специальными механизмами, которые в зависимости от промысловой схемы устанавливают на палубе судна.

Выметка порядка производится с левого борта судна. При выметке ходом или толчками на левом борту устанавливается сетеотводитель, исключающий возможность намотки сетей на винт.

При выметке сети травят втугую, а вожак идет за борт самопроизвольно за счет сопротивления порядка. При выметке сетей «по ветру» порядок ложится по прямой, а судно лежит в дрейфе.

Для выборки вожака на судне, в носовой части, установлен малгогер, с которого вожак посредством шпиля выбирается и укладывается (койлается) в вожаковом трюме или на палубе.

Сети выбираются через дрифтерный рол, установленный на фальшборте. Верхняя подбора сети заправляется в носовую, а нижняя – в кормовую сетевыборочные машины, и далее сеть проводит через трясуны на рол сететрясной машины.

Поводцевыборочные машины предназначены для выборки верхних поводцов дрифтерного порядка и устанавливаются в непосредственной близости от бортового рола и сетевыборочной машины ближе к корме и имеют привод через карданный вал от дрифтерного рола.

Сететрясная машина устанавливается по диаметральной плоскости. Отделение рыбы от сети и укладка порядка на палубе производятся с помощью рабочих валов и трясунов.

Дрифтерный шпиль. На судах типа СРТ и СРТ-Р для выборки вожака и выполнения различных грузовых операций на палубе устанавливается дрифтерный шпиль. Он состоит из:

- электропривода;

- червячного редуктора;

- и вертикального вала с насаженным на него барабаном для выборки вожакового троса.

Все узлы механизма шпиля размещены на одной станине. Шпиль рассчитан на нормальное тяговое усилие 12 кН, максимальное кратковременное усилие до 20 кН, скорость выбирания вожака 15-30 м/мин. В таблице приведены технические характеристики шпилей, установленных на судах типа СРТ и СРТ-Р российской постройки.

| Технические характеристики шпилей | ||

|---|---|---|

| Техническая характеристика дрифтерных шпилей | Типы дрифтерных шпилей | |

| ШЭД-1 | ШЭД-2 | |

| Тяговое усилие на турачке, кН | 10 | 12 |

| Кратковременный режим работы, кН | 15 | 20 |

| Скорость выборки вожака, м/мин | 17-45 | 13-26 |

| Рабочий диаметр турачки, мм | 350 | 350 |

| Тип электродвигателя | ДПМ-31 | ДПМ-32 |

| Мощность электродвигателя, кВт | 12 | 16 |

| Частота вращения, об/мин | 1 300 | 1 140 |

| Род тока | Постоянный | Постоянный |

| Напряжение, В | 220 | 220 |

| Тип редуктора | Шестеренчатый | Шестеренчатый |

Дрифтерный шпиль ШЭД-1 предназначен для установки на судах типа РС-300 и СРТ. По принципу работы этот шпиль аналогичен принципу работы электрического дрифтерного шпиля. Однако он имеет принципиальные отличия в конструктивном исполнении. Привод шпиля размещен под палубой, а на палубе установлена тумба с валом и турачкой. Вращение турачки от электродвигателя осуществляется через червячный двухступенчатый цилиндрический редуктор с передаточным числом 64,7 и конический редуктор с передаточным числом 1,4. Размещение электродвигателя под палубой обеспечивает надежную работу и высокую изоляцию электрической части шпиля.

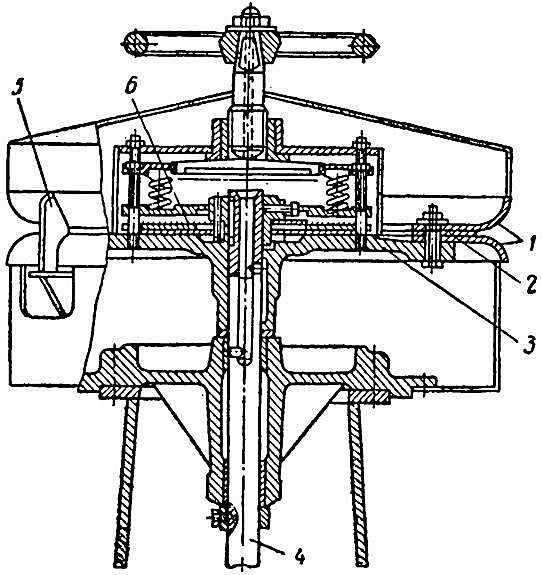

На судах типа СРТ-Р устанавливают дрифтерный шпиль ШЭД-2, у которого в отличие от шпиля ШЭД-1 имеется червячный редуктор (рис. 9).

1 – шпонки; 2, 6 – роликовые подшипники; 3 – тумба; 4 – фланцевое соединение; 5 – червячное колесо; 7 – вертикальный вал; 8 – корпус редуктора; 9 – червячный вал; 10 – муфта; 11 – электродвигатель; 12 – блок; 13 – гайка; 14 – барабан; 15 – крышка

Электродвигатель шпиля 11 и червячный редуктор размещены под палубой, а тумба с вертикальным валом и насаженным на него барабаном – на палубе. От вала электродвигателя с помощью упругой муфты 10 вращение передается червячному валу 9. Однозаходный червячный редуктор имеет передаточное число 61. Червячная передача заключена в стальном литом корпусе 8. К тумбе 3 редуктор крепится фланцевым соединением 4. Червячное колесо 5 посажено на вертикальный вал 7 на двух шпонках; на этот же вал насажен барабан 14, нижняя часть которого выполнена в виде блока 12. Опорами вертикальному валу служат два роликовых подшипника 6 и 2. От осевого смещения барабана вверх его удерживает гайка 13. Сверху барабан закрыт крышкой 15. Нижний роликовый подшипник смазывается маслом, залитым в редуктор, а верхний радиальный – через сверление в вале от пресс-масленки. Габариты шпиля:

- высота 1 400 мм;

- диаметр тумбы 990 мм;

- масса 1 540 кг.

Правила технической эксплуатации дрифтерных шпилей сводятся к выполнению заводской инструкции и «Правил обслуживания судовых вспомогательных механизмов».

Перед началом эксплуатации шпиля необходимо внешним осмотром и проворачиванием вручную убедиться в его исправном состоянии и правильном положении аварийного выключателя, проверить наличие смазки в редукторе и пресс-масленках. Убедившись в исправности шпиля, плавным переключением контроллера в течение 10-15 мин нужно опробовать работу шпиля на холостом ходу на всех скоростях прямого и обратного хода. Продолжительная работа шпиля должна выполняться при полных оборотах с максимальной отдачей мощности, соответствующей крайним положениям контроллера.

Работа шпиля на промежуточных положениях контроллера допускается как исключение в течение непродолжительного времени.

Во время выборки вожака или швартовных канатов не следует на барабан шпиля накладывать много шлагов, так как это может привести к серьезным повреждениям; особенно это условие важно при выборке в штормовую погоду.

В процессе эксплуатации шпиля нужно периодически проверять надежность крепления его к фундаменту, а барабана – к вертикальному валу, наличие масла в редукторе и пресс-масленках. Для смены масла в червячном редукторе нужно пробку, находящуюся в нижней части, отвернуть и проверить сливаемое масло на ощупь с целью обнаружения металлических частиц. В случае их обнаружения следует установить причину, тщательно промыть редуктор и детали редуктора, установить спускную пробку и залить свежее масло на 1/3 высоты редуктора.

Следует периодически смазывать подшипник Вертикальные и горизонтальные валы сепараторов фирмы Вестфалиявертикального вала солидолом путем ввертывания крышки пресс-масленки.

По окончании работы маховик контроллера устанавливают в положение «0», выключают аварийный выключатель, шпиль и контроллер зачехляют.

В период эксплуатации дрифтерного шпиля могут возникнуть следующие характерные неисправности.

1 Чрезмерный нагрев или заедание движущихся частей редуктора.

Причиной такой неисправности могут быть отсутствие или низкий уровень масла в редукторе, малый монтажный зазор в трущихся поверхностях. Следует проверить уровень масла, при необходимости добавить его. Если масло загрязнено, нужно его заменить. Произвести проверку подшипников и зазоров в них. Вручную провернуть барабан для проверки легкости вращения вала.

2 Чрезмерный нагрев или заедание подшипников скольжения.

Причиной может быть недостаточное количество смазки или ее отсутствие, а также недостаточность зазоров. Следует проверить зазоры в подшипниках и промыть смазочные каналы, заполнить пресс-масленки солидолом и продавить. В случае необходимости заменить подшипники.

Во время эксплуатации шпиля запрещается:

- стоять на линии натяжения вожака или швартовного троса;

- накладывать шлаги и поправлять трос руками;

- находиться ближе 1 м к шпилю при поддержании вожака или троса.

Дрифтерный рол. Дрифтерный (бортовый) рол устанавливается горизонтально над фальшбортом между двумя вертикальными направляющими роликами и служит для выборки сетей на борт судна. По конструкции ролы изготавливают рифлеными или ребристыми с длиной металлического цилиндра 2-2,5 м и диаметром 300-350 мм. На судах применяют рол с механическим приводом от дрифтерного шпиля посредством канатной передачи и с механическим приводом от электродвигателя, установленного в выгородке трюма. Вращение рола осуществляется от червячного редуктора через вал, шарниры и пару конических зубчатых колес.

Рол с механическим приводом от дрифтерного шпиля применяют на судах типа СРТ и РТ (рис. 10).

1 – шкив шпиля; 2 – бесконечный канат; 3 – двухшкивный блок; 4 – талреп; 5 – опора; 6 – шкив; 7 – блок; 8, 12 – кронштейны; 9, 11 – валики; 10 – металлический цилиндр; 13, 16 – опоры; 14, 15 – вырезы в фальшборте; 17 – кулачковая муфта

Рол состоит из металлического цилиндра 10, имеющего по окружности четыре ребра, а с торцов – стаканы с осями. Приводной шкив 6, закрепленный стопорным кольцом на опоре 5, соединяется с ролом с помощью кулачковых муфт 17. Включение и выключение рола осуществляются с помощью рычага.

Соскальзывание сетей с рола устраняется вертикальными валиками 9 и 11, установленными под углом к фальшборту на кронштейнах 8 и 12. В верхней части ось каждого валика находится в кронштейне. Кронштейны соединены с опорами подшипников 13 и 16, которые имеют шарнирные соединения на планшире судна и при помощи которых рол убирается за фальшборт на палубу. Вертикальные валики проходят на палубу через вырезы в фальшборте 14 и 15.

Вращение рола осуществляется бесконечным канатом 2 от шкива шпиля 1 через двухшкивный блок 3, прикрепленный к фальшборту, и блок 7, закрепленный на стреле носовой мачты. Для придания необходимого натяжения канату между фальшбортом и блоками устанавливают тали или талреп 4.

Рол с электроприводом (рис. 11) состоит из цилиндра 4, крепящегося к кронштейнам 2 и 6 при помощи опорных подшипников, заключенных в опоры 7.

1, 7 – опоры; 2, 6 – кронштейны; 3, 5 – вертикальные валики; 4 – цилиндр рола; 8, 10 – зубчатые колеса; 9, 14 – кожухи; 11 – муфта; 12 – рычаг; 13 – приводной вал; 15 – шарнир; 16 – вал; 17 – муфта; 18 – электродвигатель; 19 – колпак; 20, 21 – цапфы

Привод от электродвигателя 18 осуществляется через редуктор, который соединен с ролом посредством вала 16, шарнира 15, приводного вала 13, с эксцентричной муфты 11 и конических зубчатых колес 8 и 10. Червячный вал соединен с валом электродвигателя муфтой 17. Наличие шарнира в передаче позволяет устанавливать приводной вал под углом, необходимым для установки рола на шарнире фальшборта. При помощи рычага 12 осуществляется зацепление ведущего зубчатого колеса с ведомым.

Пуск электродвигателя производят с помощью маховичка, соединенного валиком с пусковым реостатом. Реостат устанавливается в выгородке редуктора рола. Зубчатые колеса и валиковый привод для безопасности работы закрыты металлическим кожухом 14. Вертикальные валики 3 и 5 верхним концом крепятся к кронштейнам 2 и 6, а нижним – к цапфам 21 и 20. Аварийный выключатель рола устанавливается в рулевой рубке судна. Когда рол демонтирован, его привод на палубе закрывается колпаком 19.

Перед пуском необходимо убедиться в надежном креплении роульсов и кронштейнов. Проворачивая рол вручную, нужно убедиться в свободном вращении его в подшипниках. После внешнего осмотра нужно наложить сеть на рол, равномерно расправить ее по всей длине рола и поворотом маховичка включить рол на самую маленькую скорость, а затем плавно установить требуемый скоростной режим работы рола. Во время выборки сетей нельзя допускать их смещения к одному концу рола.

Сетевыборочная машина. В связи с тем что тягового усилия рола недостаточно при выборке сетей, на судах дрифтерного лова устанавливают сетевыборочные машины (рис. 12), которые осуществляют при выборке сетей основную тягу.

1 – головка; 2 – тумба; 3 – банкетка; 4, 6 – вертикальные валы; 5 – муфта; 7 – сальник; 8 – червячный редуктор; 9 – выходной вал; 10 – карданный вал; 11 – шарнир; 12, 15 – подвески; 13 – шкив; 14 – вал

Сетевыборочная машина состоит из тумбы с приводом и вращающейся головки. Их подразделяют на два основных типа с кулачковыми и ручьевыми головками. Первые не оправдали себя в эксплуатации, так как кулачки и пружины часто выходят из строя. Более простыми и надежными в эксплуатации зарекомендовали ручьевые сетевыборочные машины, которые отличаются от кулачковых только выборочным устройством (двух продольных дисков, соединенных между собой болтами и образующих ручей с углом заклинивания 10°).

На правом борту судна вблизи рола устанавливают две сетевыборочные машины таким образом, чтобы рабочие головки 1 были расположены на одном горизонтальном уровне. Тумбы сетевыборочных машин 2 устанавливают на банкетках 5, которые болтами крепят к палубе. Внутри каждой тумбы находятся вертикальные валы 4 и 6, которые соединены между собой муфтой 5. Вал 6 соединен с выходным валом 9 червячного редуктора. Червячный вал соединен с карданным валом 10 с помощью шарнира 11. В местах прохождения вертикального вала через палубу расположен водонепроницаемый сальник 7. Шкив клиноременной передачи 13 жестко сидит на валу 14, который, в свою очередь, лежит в подшипниках двух подвесок 12 и 15, укрепленных на общей плите. Приводной электродвигатель передает вращение на головку машины через клиноременную передачу, трансмиссионный и карданный валы к червячным редукторам, которые и обеспечивают вращение головок и выборку верхней и нижней подбор сети.

На рис. 13 показана ручьевая головка сетевыборочной машины.

1 – профильный диск; 2 – кольцо; 3 – рабочий диск; 4 – вертикальный вал; 5 – отбойник; 6 – муфта

На рабочем диске 3 закреплены два профильных диска 1, образующих ручей. Высота ручья регулируется металлическим кольцом 2, установленным между верхним и нижним дисками. Выборка сетей осуществляется при вращении дисков от вертикального вала 4 через фрикционную муфту 6. Подборы сетей закладываются и заклиниваются в ручье и после некоторой протяжки подбора освобождаются от заклинивания отбойниками 5. Тяговое усилие головок сетевыборочных машин, как кулачковых, так и ручьевых, достигает 2 кН при максимальной скорости выборки сетей до 30 м/мин.

При наружном осмотре сетевыборочных машин необходимо убедиться в исправности отсекателя и головки, для чего отжать диски фрикционного сцепления, провернуть головки и убедиться в их исправности, зажать диски и установить номинальное тяговое усилие головок.

Перед пуском машины необходимо заложить подборы сети под кулачки (в ручьи), а затем включить привод на наименьшей скорости и установить требуемый скоростной режим.

Во время работы следует отрегулировать тяговое усилие в зависимости от величины улова и состояния погоды. Чрезмерное прижатие фрикционных дисков вызывает увеличение износа и разрыв подборы сетей. Осуществлять выборку сетей следует равномерно, избегая перекоса. В случае намотки сетей на рабочие органы, а также при обрыве подборы сетевыборочная машина должна быть немедленно остановлена.

Во время эксплуатации сетевыборочных машин необходимо следить за смазкой. Масло в редукторе не должно быть ниже рабочего уровня (нормальный уровень масла 1/3 высоты редуктора). Пресс-масленки, размещенные на стаканах основания машины, должны быть наполнены техническим вазелином и продавлены.

В процессе эксплуатации в работе сетевыборочных машин могут встречаться следующие основные неисправности.

1 Головки машины не вращаются.

Причиной неисправности могут быть отсутствие электропитания, увеличение зазора в фрикционных дисках или попадание жировых смазок на фрикционные диски. Для устранения этих неисправностей следует увеличить зажим фрикционных дисков, а при попадании жировых смазок – промыть фрикцион керосином и тщательно протереть сухой ветошью.

2 Головки вращаются не равномерно, появляется посторонний шум.

Причиной неисправности могут быть неравномерный износ, ослабление крепления дисков и валов. Следует проверить и подтянуть крепления машины, заменить изношенные детали, восстановить соосность валов.

3 Головки не обеспечивают нормального тягового усилия.

Причина может быть в попадании жировых смазок на фрикцион, прослабление натяжных ремней, увеличение износа натяжных ремней.

При износе натяжных ремней их заменяют, а при ослаблении увеличивают натяг.

Сететрясная машина. На современных судах дрифтерного лова для вытряхивания рыбы из сетей применяют сететрясные машины, принцип действия которых сводится к следующему: между двумя вертикальными стойками установлен трясун-рамка из двух канатов или реек. Между ними пропускают сеть, и она подается на ролы, которые протягивают сеть через трясуны. Трясун соединен с качающим механизмом, осуществляющим резкие колебательные движения трясуна, отчего рыба высыпается на палубу. На рис. 14 показана сететрясная машина с электроприводом.

1 – фундамент; 2, 9 – роульсы; 3 – кормовая стойка; 4, 12 – ограждения; 5 – рабочий рол; 6, 8 – рычаги трясунов; 7 – верхний рол; 10 – кулисный механизм; 11 – носовая стойка; 13 – вращающий механизм; 14 – электродвигатель; 15 – качающий механизм; 16 – поводок; 17 – шатун; 18 – кривошип

Носовая 11 и кормовая 3 стойки крепятся к фундаменту 1 Гвозди, нагели и винты для морских деревянных судовболтовым соединением. Между стойками установлены ролы – рабочий 5 и верхний 7. Электродвигатель 14 расположен у носовой стойки и соединен с редуктором муфтой. Вращение от электродвигателя передается через редуктор рабочему валу и вращающему механизму 13. Кулисный механизм 10 состоит из кривошипа 18, шатунов 17 и поводков 16. Поводки приводят в возвратно-вращательное движение валики, на которых установлены рычаги трясунов 6 и 8 качающегося механизма 18. Рабочий трясун состоит из двух, а вспомогательный из одного каната; на них насажены пенопластовые втулки, обтянутые брезентовым шлангом. На стойках крепятся направляющие роульсы 9 и 2. Сеть, поступающая от сетевыборочной машины, проходит через роульсы и далее между тросами рабочего трясуна огибает вспомогательный трясун и через верхний рол направляется на укладку.

Под действием качающего механизма сеть получает от трясущего органа возвратно-поступательное движение по вертикали, в результате чего обеспечивается отделение рыбы из ячей сетей.

- Габариты сететрясной машины СТМ-225КМ с электроприводом – 5 700×1 570×2 400 мм;

- число колебаний трясунов – 160 об/мин;

- амплитуда колебаний – 355 мм;

- расстояние между трясунами – 160 мм;

- мощность приводного электродвигателя – 4,5 кВт.

На рис. 15 показана сететрясная машина с гидроприводом, с горизонтальной тряской и отводом рыбы.

1 – транспортер; 2 – муфта; 3 – редуктор; 4 – кормовая стойка; 5 – рол; 6 – носовая стойка; 7 – зубчатый редуктор; 8, 9 – соединительные муфты; 10, 18 – качающие рычаги; 11 – трясун; 12 – ролики; 13 – распорная труба; 14 – гидродвигатель; 15 – каретка; 16 – кривошип; 17 – шатун

Надежность работы сететрясных машин увеличивается с уменьшением величины инерционных нагрузок от движущихся масс. Этого можно достичь тряской в горизонтальной плоскости, при которой сеть с рыбой не лежит на трясунах. По такому принципу работает сететрясная машина СТМ проекта 687. Отвод и прием рыбы, вытрясенной из сети, осуществляется двумя ленточными транспортерами, которые направляют рыбу к рыбопосольному агрегату.

Машина состоит из носовой стойки 6, внутри которой расположен зубчатый редуктор 7 и соединительные муфты 8 и 9, включения и отключения привода к ролу 5 и трясуна 11, кормовой стойки 4 и размещенного в ней редуктора привода 3 и муфты 2 включения и отключения ленточных транспортеров 1.

Трясущий орган машины получает качательное движение от двустороннего кривошипа 16 с шатуном 17 и двумя шарнирными четырехзвездными механизмами, имеющими вращающиеся противовесы. Эти механизмы состоят из двух качающихся рычагов 10 и 18, на концах которых шарнирно закреплены каретки 15. С каретками соединены тросы трясунов. Каретки могут катиться на шарикоподшипниках по направляющим кронштейна, между которыми установлена распорная труба 13 с осевым регулированием. Отводной рол 5 для протаскивания сетей на укладку состоит из шести стальных реек. Ленточные транспортеры состоят из каркасов, несущих и поддерживающих текстолитные ролики 12, и транспортерных лент. Гидродвигатель 14 обеспечивает работу всех узлов машины.

Принцип работы машины следующий: сеть с рыбой поступает под верхний транспортер, плавно скользит по крылу, проходит между тросами трясунов и попадает на рол, с которого сеть поступает на укладку. Трясущий орган, совершая качательное движение в горизонтальной плоскости, заставляет сеть вибрировать, в результате чего рыба вытряхивается из сетей и попадает в пространство между транспортерами и тросами и далее – на верхний и нижний ленточные транспортеры, по которым рыба подводится к лотку, а оттуда поступает к рыбопосольному агрегату.

По сравнению с другими типами машин сететрясные машины с горизонтальной тряской и отводом рыбы имеют следующие преимущества:

- вертикальное движение сети в районе трясущего органа обеспечивает вытряхивание рыбы с минимальным ее повреждением;

- установленные транспортеры обеспечивают бесперебойную подачу рыбы к рыбопосольному агрегату без остановки машины;

- горизонтальное колебание трясущего органа исключает выбрасывание рыбы за борт;

- машину обслуживает один человек, занятый расправлением поступающей на тряску сети.

При наружном осмотре сететрясной машины перед пуском нужно:

- проверить натяжение трясунов;

- при необходимости выбрать слабину (перетяг трясунов не допускается);

- произвести смазку машины и проверить уровень смазочного масла в редукторах;

- проверить подъем и опускание трясущего узла вручную.

При опробовании сететрясной машины на холостом ходу необходимо убедиться в отсутствии посторонних шумов и вибрации стоек. Убедившись в исправности машины, остановить ее, заправить сеть в машину и включить плавно привод.

Во время работы сететрясной машины нужно наблюдать за прохождением сетного полотна через трясуны и ролы машины и обеспечивать равномерное натяжение сетного полотна и подбор. При намотке сети на трясуны или ролы сететрясная машина должна быть немедленно остановлена. После освобождения рола или трясуна от сети нужно снова плавно включить машины в работу.

Неводовыборочные машины и силовые блоки

Неводовыборочные машины предназначены для выборки и укладки кошелькового невода на судах типа СРТ-Р, СРТМ, СЧС-150, РС-300 и др.

По принципу действия рабочих органов неводовыборочные машины подразделяются на:

- навивные;

- фрикционные;

- и зажимные.

Наибольшее распространение получили фрикционные машины, которые, в свою очередь, подразделяют на однобарабанные и многобарабанные. На промысловых судах получили распространение одно-, двух- и трехбарабанные фрикционные неводовыборочные машины. Неводовыборочные машины устанавливают на промысловой палубе или неводной площадке, а подвесные машины подвешивают на стреле, кран-балке или специальной ферме.

Все неводовыборочные машины по роду привода подразделяют на:

- электрические;

- и гидравлические.

Примером электрической машины фрикционного типа является неводовыборочная машина конструкции Остапенко (рис. 16).

1 – электродвигатель; 2 – карданный вал; 3 – червячная передача; 4 – вертикальный вал; 5 – коническая передача; 6 – зубчатые колеса; 7 – фрикционный барабан; 8 – хвостовик; 9 – втулка; 10 – подшипник

Тяговый орган машины образован двумя съемными фрикционными барабанами 7, в которых хвостовик 8 свободно вставлен в квадратные отверстия поворотных втулок 9, закрепленных под палубой в подшипниках корпуса 10. Зубчатые колеса 6, сидящие на втулках, приводятся во вращение от двух промежуточных цилиндрических зубчатых колес. Электродвигатель 1 через карданный вал 2 и червячную передачу 3 передает вращение вертикальному валу 4, который, в свою очередь, передает вращение на коническую передачу 5.

При выборке невод от направляющего рола протаскивается вращающимися барабанами, работающими в разные стороны, и укладывается на площадке. Перед выметкой невода барабаны снимаются, а после выметки устанавливаются на место.

Неводовыборочная машина конструкции Остапенко развивает тяговое усилие до 40 кН при скорости выбирания 20 м/мин, электродвигатель развивает мощность 4,2 кВт при номинальной частоте вращения 1 500 об/мин. Регулирование скорости выборки производится контроллером. Преимуществом неводовыборочной машины системы Остапенко является надежность в работе, правильная раскладка невода, простота в обслуживании. На судах применяется и неводовыборочная машина конструкции Кирилова, выполненная в виде консольной конструкции. Она имеет два горизонтальных приводных рола, на которые жгут невода наматывается более одного оборота. Барабаны имеют канатный привод от промысловой лебедки. Центральный диск делит верхний барабан на две части так, что верхняя часть машины имеет как бы два барабана, расположенных на одной оси. Нижний барабан имеет оградительную щетку только со стороны привода. Оба барабана вращаются на валах, размещенных в подшипниках и укрепленных на вертикальной стойке. На хвостовиках барабанов укреплены ручьевые шкивы для канатного привода. Между приводными барабанами расположен свободно вращающийся горизонтальный барабан, смонтированный на фасонном кронштейне. Наклонный направляющий роульс служит для предупреждения наброса невода на станину. Эту неводовыборочную машину монтируют на поворотной площадке.

Несмотря на существенные недостатки, машина конструкции Кирилова имеет и преимущества:

- расположение барабанов машины выше поворотной площадки дает значительную по высоте часть невода, сбегающего с рола;

- мокрый невод имеет большую массу и обеспечивает тягу без приложения силы на сбегающем конце;

- угол охвата неводом барабанов значительно больше, чем у машин конструкции Остапенко, что обеспечивает большее тяговое усилие, которое достигает до 8 кН, позволяет снизить пробуксовку невода и способствует снижению механического износа барабанов.

Примером трехбарабанной машины является неводовыборочная машина КЭБ. Эта машина смонтирована на фасонной раме, которая поворачивается вокруг вертикальной оси, что облегчает выборку невода, так как рабочие барабаны под воздействием усилия тяги невода располагаются в направлении его подхода. Привод неводовыборочной машины КЭБ индивидуальный, электрический, передача вращения на барабаны осуществляется от электродвигателя через один червячный и два конических редуктора и цепную передачу, охватывающую все три барабана.

Для выборки кошелькового невода на судах типа РС и СРТМ применяют подвесные неводовыборочные машины, так как при большом улове выборку кошелькового невода приходится приостанавливать для уборки застрявшей рыбы. Этот недостаток устраняется при применении силовых блоков типа ПМВК.

Обычно для выборки невода подвешивают на стрелы два силовых блока на высоте 5-7 м. Привод машины может быть электрическим и гидравлическим. Рабочим органом силового блока является сварной барабан, в ручье которого заклинивается жгут невода.

На основании опыта эксплуатации силовых блоков ПМВК-1, ПМВК-2, ПМВК-3 и т. д. созданы силовые блоки с повышенным тяговым усилием и мощностью – ПМВК-5, ПМВК-7, которые получили широкое применение на промысловых судах.

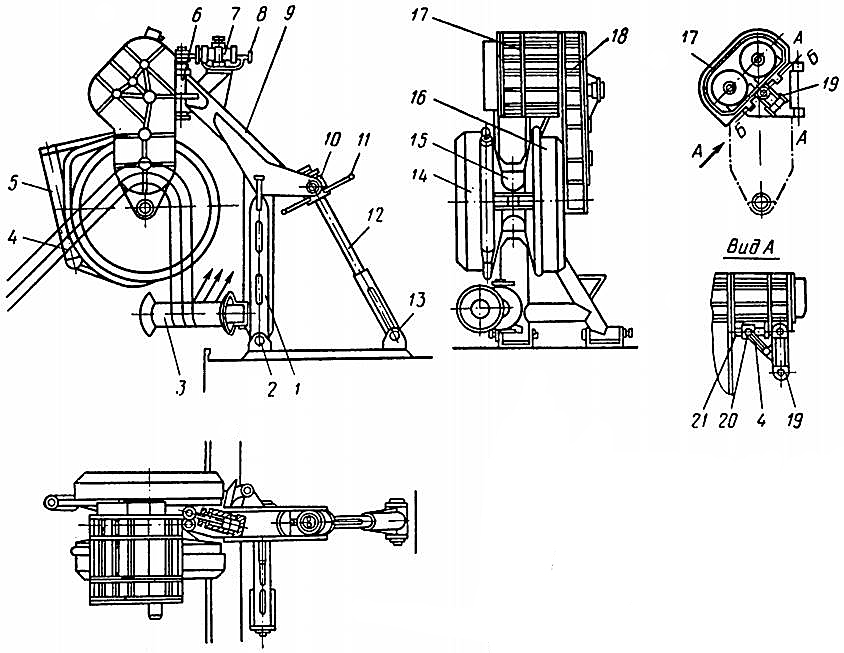

Подвесная неводовыборочная машина типа ПМВК-5 показана па рис. 17.

1 – вертлюг; 2 – траверса; 3 – щека; 4 – зубчатый венец; 5 – втулка; 6 – кулачковая муфта; 7-10, 12 – зубчатые колеса; 11 – рабочий барабан; 13 – анкерная связь; 14 – втулка; 15 – электродвигатель; 16 – цапфа; 17 – шарикоподшипник; 18 – соединительная коробка; 19 – палец

В данном типе машин осуществляется динамическое торможение электродвигателя. Если в процессе выборки невода возникает перегрузка силового блока, срабатывает реле максимального тока и электродвигатель автоматически переходит в режим динамического торможения. Вал барабана под действием нагрузки начинает медленно вращаться в обратную сторону, и невод спускается за борт.

Машина состоит из рабочего барабана 11, двух щек 3 и электродвигателя 15, размещенного во втулке 14 барабана. Барабан 11 – сварной конструкции с наружным диаметром 930 мм; втулка имеет диаметр 378 мм. Рабочая поверхность барабана облицована высококачественной ребристой резиной и крепится к барабану болтами, размещенными внутри ребер. Такое крепление предохраняет жгут невода от повреждений.

Электродвигатель силового блока крепится к щекам втулкой 5 и диском с втулкой опорной цапфы 16. Питание электродвигателя осуществляется через соединительную коробку 18 от судовой сети. Вращение барабану передается от электродвигателя через кулачковую муфту 6, а затем последовательно передается зубчатым колесам 7-10 и 12 трехступенчатого редуктора. Зубчатое колесо 12 соединяется с зубчатым венцом 4 рабочего барабана, вращающегося в шарикоподшипниках 17.

Силовой блок подвешивается к ноку стрелы вертлюгом 1. Для закладки жгута невода в барабане предусмотрен палец 19, который откидывает траверсу 2.

Для большей жесткости конструкции щеки снизу крепят с помощью анкерных связей 13.

Тяговое усилие неводовыборочной машины ПМВК-5 около 25 кН при частоте вращения 1 500 об/мин; электродвигатель развивает мощность 7,4 кВт, масса машины 350 кг.

Подвесная неводовыборочная машина ПМВК-7 рассчитана на выборку высокостенных кошельковых неводов. Поэтому ее габариты и размеры больше, чем у машин ПМВК-5. Тяговое усилие этих машин достигает 35 кН, наружный диаметр барабана 1 040 мм, внутреннего – 378 мм; при частоте вращения электродвигателя 1 500 об/мин развивается мощность 8,2 кВт, масса машины 400 кг. Этот тип машин используют на судах типа СРТМ.

Наряду с применением силовых блоков с приводом от электродвигателя применяют машины с гидроприводом. Конструкция этих машин аналогична описанной. Главное отличие состоит в том, что вместо электродвигателя к правой щеке блока крепят гидромотор.

При работе с машинами кошелькового лова необходимо соблюдать «Правила обслуживания судовых вспомогательных механизмов и ухода за ними», заводские инструкции и технику безопасности. Во время переходов силовые блоки должны находиться на палубе или на неводной площадке. В период хранения поверхности машин и резьбовые соединения нужно густо смазывать солидолом и накрывать брезентом.

Перед установкой машин на рабочее место их нужно осмотреть, проверить резьбовые крепления и при необходимости подтянуть. После тщательного осмотра машину опробуют в работе. Если не обнаруживается неисправности, машину можно подвешивать на стрелу.

У силовых блоков с гидравлическим приводом проверяют состояние шлангов высокого давления; при обнаружении подтеков масла подтягивают накидные гайки. Затем проверяют машину в работе в течение 3-5 мин при номинальной мощности. Убедившись в исправности гидросистемы, машину устанавливают на рабочее место.

Перед каждой выборкой кошелькового невода при температуре воздуха ниже 10 °С дают машине проработать в холостом режиме 3-5 мин с целью повышения температуры масла до 20-25 °C. Гидродвигатель силового блока может работать продолжительное время при номинальной мощности 6,5 кВт, при рабочем давлении в гидросистеме 1 000 Н/см2. Резиновые шланги гидросистемы имеют внутри металлическую оплетку и рассчитаны на давление 1 650 Н/см2. В период эксплуатации периодически проверяется наличие масла в маслобаке и при необходимости бак заполняют веретенным или трансформаторным маслом. Категорически запрещается использовать в качестве рабочей жидкости дизельное топливо, керосин или воду.

Редуктор силового блока раз в три месяца нужно заполнять консистентной смазкой, предварительно удалив старую. Подшипники барабана нужно смазывать при профилактических осмотрах, но не реже 2 раз в год.

Силовые блоки с электроприводом перед включением в работу нужно проверять на заземление. Включать электродвигатель нужно плавным поворотом маховичка контроллера, а напряжение на контроллер подавать перед самым началом работы во избежание перегрева шунтовой обмотки электродвигателя.

В процессе работы силового блока наблюдается износ резинотканевых ребер, укрепленных на рабочей поверхности барабана, поэтому необходимо периодически проверять состояние ребер и при их износе заменять резину.

Запрещается:

- находиться на палубе непосредственно под силовыми блоками;

- использовать силовые блоки ПМВК для выполнения грузовых операций;

- устранять неисправности во время работы силовых блоков.

В течение всей выборки невода оператор не должен отлучаться от пульта управления и при обнаружении неисправностей в машине прекратить выборку и устранить неисправности. Выборку кошелькового невода производят только через формирующее устройство. После окончания выборки нужно отключить питание и подготовить машину к очередной выборке.

Неводовыборочные машины с самозажимным барабаном устанавливают на судах типа СРТ-Р и СРТМ. Эти машины имеют номинальное тяговое усилие при скорости выборки невода 18 м/мин около 60 кН, рабочий диаметр барабана 420 мм; привод машины обеспечивается двумя электродвигателями по 11 кВт каждый при частоте вращения 3 000 об/мин. Масса неводовыборочной машины вместе с электрооборудованием – 2 200 кг. Эта машина совместно с силовым блоком ПМВК-5, который обеспечивает укладку невода, составляет тяговый комплекс.

На рис. 18 изображена самозажимная неводовыборочная машина ССКМ-2, которая смонтирована на сварной А-образной стойке 1, закрепленной на палубе шарнирами 2.

1 – стойка; 2 – шарнир; 3 – направляющий рол; 4 – тяга; 5 – наклонный рол; 6 – шарнир; 7 – демпфер; 8 – клапан; 9 – наклонная ветвь; 10 – траверса; 11 – рукоятка; 12 – винт; 13 – шарнир; 14, 16 – щеки; 15 – барабан; 17 – кожух электродвигателя; 18 – редуктор; 19 – обойма; 20 – гайка; 21 – ходовой винт

Машина может наклоняться с помощью стойки 1 и винта 12, нижний конец которого шарниром 13 закреплен на палубе. Гайка вращается на упорных шарикоподшипниках в траверсе 10 и поворачивается рукоятками 11, обеспечивая нужный наклон машины. Цапфы траверсы 10 шарнирно соединены с нижней частью наклонной ветви 9 стойки, на верхней части которой на шарнире 6 подвешен блок тяги неводовыборочной машины.

Барабан 15 является основным рабочим органом машины и состоит из левой щеки 16, редуктора 18, кожуха электродвигателя 17, правой щеки 14 и обоймы 19. Самонаведение барабана 15 на жгут невода обеспечивается свободным поворотом блока тяги на 150° вокруг вертикальной оси А-А, касательной к рабочему диаметру барабана. Демпфер 7, в цилиндр которого залито масло, ограничивает скорость поворота барабана. При повороте блока тяги масло, протекая через регулирующий клапан 8, тормозит разворот обоймы, делая его плавным. В транспортном положении блока демпфер предотвращает раскачивание тягового барабана под воздействием качки.

Блок тяги можно наклонять на 15° в сторону носа и кормы около оси Б-Б, расположенной наклонно в обойме 19. Наклон производится с помощью тяги 4, шарнирно соединяющей обойму 19 с гайкой 20, которая движется по ходовому винту 21, вращение которого обеспечивается редуктором с помощью реверсивной муфты включения. Наклон блока обеспечивает уравнения скрростей правой и левой сторон жгута невода при его выборке. Наклонный рол 5, установленный у правой щеки 14, направляет жгут невода на тяговый барабан.

Установленный направляющий рол 3, ось которого горизонтально отклонена на 15° в корму от плоскости миделя, обеспечивает увеличение угла обхвата барабана жгутом невода, который поступает на тяговый барабан 15, затем огибает свободно вращающийся направляющий рол 3 и поступает на укладочную машину ПМВК-5, подвешенную на ноке стрелы.

Направляющий рол выполнен сварной конструкцией с конусными ребордами. Ось рола заканчивается вилкой, при помощи которой рол пальцами крепят к башмакам стойки 1. Вынув один из пальцев, рол можно завалить, чтобы он не мешал швартовке.

К достоинствам самозажимных неводовыборочных машин относится отсутствие пробуксовки жгута невода в процессе выборки, что сокращает износ кошелькового невода.

Недостатком машины является отсутствие механического привода для заваливания и выводки барабана в рабочее положение.