Расчет основных деталей лебедок, используемых на траулерах включают в себя такие компоненты как трал, лебедка, мотор, рабочий стол и прочее оборудование для рыболовных операций. Эти детали должны быть надежными, выдерживать длительные периоды использования и различные погодные условия на море. При выборе деталей для траулера важно учитывать их качество, прочность и соответствие стандартам безопасности на море.

- Расчет ваерных барабанов

- Расчет кулачковых муфт

- Расчет ваероукладчика

- Расчет ленточного тормоза с растормаживающим устройством

- Особенности расчета валов лебедки и их подшипников

- Особенности расчета редукторов траловых лебедок

- Особенности различных типов приводов и определение мощности двигателя лебедки

- Пути автоматизации траловых лебедок

При расчете основных деталей траловых лебедок учитываются такие параметры, как мощность двигателя, тип и длина трала, необходимая грузоподъемность и скорость подъема. Также важно учитывать материалы изготовления, надежность и эффективность механизма лебедки. Проектирование должно быть выполнено с учетом требований безопасности и надежности для обеспечения эффективной работы траловой лебедки на траулере.

Рассмотрим такие вопросы, как определение основных размеров и расчет на прочность характерных деталей траловых лебедок. Так как устройство и условия работы этих лебедок во многом сходны с устройством и работой обычных Грузовые операции на суднегрузоподъемных механизмов, получивших подробное освещение в российской технической литературе, здесь выясняются только вопросы, связанные с особенностями конструкции траловых лебедок.

Единицы измерения в настоящей статье указаны в системе МГКСС, установленной стандартом ГОСТ 7664-61, так как ей соответствуют необходимые для расчета характеристики материалов и другие величины, имеющиеся в справочной литературе, а книга предназначается в основном для работников производства, работающих по этой системе.

Расчет ваерных барабанов

А. Определение основных размеров ваерных барабанов.

Диаметр барабана выбирается в зависимости от номинального диаметра ваера.

где:

- d – диаметр ваера.

У построенных траловых лебедок диаметр барабана составляет от 13,6 до 23,6 диаметра ваера.

При конструировании траловых лебедок лучше выбирать диаметр барабана по верхнему значению, так как практика проектирования подъемно-транспортных машин выработала нормы для наименьших допускаемых диаметров барабана или блока, огибаемого канатом.

где:

- e – для грузоподъемных машин всех типов с машинным приводом и легким режимом работы не менее 20. Промысловые механизмы в силу сравнительно небольшого числа рабочих часов в году можно отнести к подъемно-транспортным механизмам с легким режимом работы.

Часто отношение диаметра барабана к диаметру ваера принимается менее 19, так как рабочая длина ваера обычно равна 80 % рабочей канатоемкости барабана и на нем всегда находится не менее 20 % ваера, то есть от трех до шести слоев навивки. Поэтому у работающей части ваера отношение среднего диаметра витка к диаметру каната не бывает меньше 20. Нужно заметить, что у траловых лебедок рабочая канатоемкость барабана принята равной 50 % полной канатоемкостн из-за необходимости перемотки ваера с одного барабана лебедки на другой для промера ваеров. Лишь лебедки судов, у которых предусмотрена специальная ваерная вьюшка для промера ваеров, могут иметь рабочую канатоемкость барабанов, равную 80-90 % их полной канатоемкости.

Все-таки для увеличения срока работы ваеров не рекомендуется диаметр барабана принимать менее 20 диаметров ваера, особенно у лебедок с большим тяговым усилием.

Длина барабана может быть выбрана по отношению между длиной Lб и диаметром Dб барабана. У построенных лебедок это соотношение находится в пределах 2,7 ÷ 3,2, поэтому:

У некоторых лебедок отношение Lб : Dб колеблется от 1,5 до 5,5. Иногда длину барабана определяют по количеству витков каната x, уложенных вдоль барабана. Шаг навивки t принимают равным наибольшему диаметру каната по ГОСТу, учитывая допуск на увеличение диаметра, равный 6 %, и прибавляют 0,2 ÷ 0,4 мм на неплотность навивки. Таким образом, шаг навивки t равен:

а длина барабана принимается обычно в пределах:

У построенных лебедок на длине барабана укладывается от 26 до 75 витков ваера.

Диаметр реборд Dр барабана часто определяется из конструктивных соотношений Dр/Dб, которое у большинства построенных лебедок находится в пределах от 2,5 до 3,7, поэтому Dр можно определить ориентировочно по выражению:

Окончательно диаметр реборды устанавливается после определения числа слоев навивки.

Основные размеры вспомогательных барабанов траловых лебедок выбирают по следующим соображениям. У большинства лебедок диаметр вспомогательного барабана Dбв определяется из тех же соотношений, что и диаметр ваерного барабана. Отношение длины Lбв вспомогательного барабана к его диаметру Dбв часто принимают равным 0,8, а отношение диаметра реборды Dрв к диаметру барабана Dбв принимают равным 1,9 ÷ 2,0.

У лебедки РТМ «Тропик», где канаты на вспомогательных барабанах работают в более тяжелых условиях, чем ваера (их диаметр меньше, а расчетная нагрузка в два раза больше), отношение диаметра вспомогательного барабана к диаметру каната равно 34,5, отношение длины вспомогательного барабана к его диаметру – 1,45, а отношение диаметра реборд к диаметру барабана – 1,45.

Б. Расчет многослойной навивки ваера на барабан.

Если приняты диаметр барабана Dб, длина барабана Lб и шаг навивки t, то количество витков x на длине барабана равно:

Расчет многослойной навивки ваера можно вести двумя методами.

Наиболее распространен метод расчета навивки, при котором все витки, уложенные на барабан, предполагаются образующими круговые цилиндры, а длину каждого витка принимают равной π·Dрасч..

Если обозначить отношение диаметра барабана Dб к диаметру ваера d через c, то есть:

то диаметры витков для рядов навивки ваера на ваерный барабан будут равны:

Диаметр витка для k ряда, очевидно, будет равен:

Общая длина ваера определяется равенством:

Подставляем значения D1, D2, D3 и т. д.

Или окончательно длина каната равна:

Представим это выражение в виде квадратного уравнения:

откуда:

Если число рядов k получилось дробным, то число витков неполного ряда определяется равенством:

где:

- y – коэффициент полноты ряда – дробь, на которую полученное число больше целого числа;

- x – принятое число витков в ряду.

Обычно расчет канатоемкости барабана сводят в таблицу, имеющую следующую форму:

| Расчет канатоемкости барабана | |||||

|---|---|---|---|---|---|

| № слоя k | Диаметр одного слоя, м Du | Длина одного витка, м πDu | Число витков в одном слое x | Длина ваера в слое, м xπDu | Общая длина ваера, включая данный слой, м L |

Этот способ приближенный и дает несколько завышенную Грузовые лебедки БМРТканатоемкость барабана.

Исследование навивки ваера, проведенное Б. А. Семенцовым, показало, что поперечное сечение барабана с навитым на него в один слой ваером представляет собой круговой цилиндр, а барабан с последующими навитыми слоями в сечении имеет контур, приближающийся к эллипсу. Для каждого нового слоя ваера диаметральные оси увеличиваются следующим образом: одна ось увеличивается на 2 d, а другая – на 1,73 d (если шаг навивки каната t равен диаметру каната d).

Если шаг навивки больше диаметра каната, вторая ось эллипса увеличивается на еще меньшую величину.

Значения большой и малой полуосей для k ряда можно определить из выражений:

где:

- D1 = Dб + d;

- Dб – диаметр барабана;

- d – диаметр ваера;

- n = k – 1;

- k – число слоев ваера на барабане.

Длина обвода эллипса для этого ряда с достаточной точностью определяется по выражению:

Таким образом, значения длины витков по слоям равны:

Для любого ряда длина витка определяется по выражению:

Суммируя длины витков в различных рядах, получим:

Длина всего ваера на барабане составит:

где:

- x – число витков в одном слое.

Отсюда:

где:

Формула числа слоев, полученная из выражения для эллиптической формы витков, может быть упрощена:

так как слагаемое 0,036 сообщает ей весьма малое уточнение.

Для больших значений L эта формула вносит ощутимую поправку к упрощенной формуле, составленной для круговых контуров витков.

Например, при:

- L = 3 000 м;

- d = 26 мм;

- x = 52;

- и c′ = 16,38;

по формуле для круговых витков барабан имеет 19,95 слоя, а по формуле с учетом эллиптичности витков – 20,16 слоя, что дает разницу в 0,21 слоя или 10,9 витка (2,6 витка 19-го слоя и 8,3 витка 20-го слоя) общей длиной 46 м. Из этого следует, что, если ограничиться числом слоев, равным 19,95, будет недовыбрано 46 м ваера, или 1,54 % от общей длины ваера.

Относительная величина погрешности оказывается небольшой, но ее абсолютная величина может сыграть немалую роль в операциях траления, при которых возникает необходимость в достаточно точной оценке длины ваера.

Канатоемкость барабана и при этом способе рассчитывается в табличной форме, таким же порядком, как это указывалось выше.

В. Выбор размеров барабана.

У Промысловые устройства для тралового ловатраловых лебедок ваерные барабаны отливают из стали 25Л с пределом текучести σт = 2 400 кг/см2 с ребордами из той же стали, приварными, на болтах или на заклепках. Наиболее часто применяют приварные реборды. Толщина стенок δ барабана обычно выбирается в зависимости от его диаметра Dб по конструктивным соотношениям.

В практике толщина стенок барабана выбирается в следующих пределах:

Толщина реборд принимается обычно в пределах 0,5 ÷ 0,75 толщины стенок барабана, а наружный диаметр реборд на 2 ÷ 4 диаметра ваера больше, чем диаметр барабана с полностью навитым ваером.

Тонкие реборды обязательно должны быть подкреплены ребрами жесткости или иметь приварные кольца жесткости вблизи наружных кромок.

Ваерные барабаны в процессе работы подвергаются изгибу, кручению и сжатию. У барабанов, имеющих отношение длины к диаметру более 2,5 (к таким относятся и ваерные барабаны), требуется проверка напряжений от изгиба и кручения.

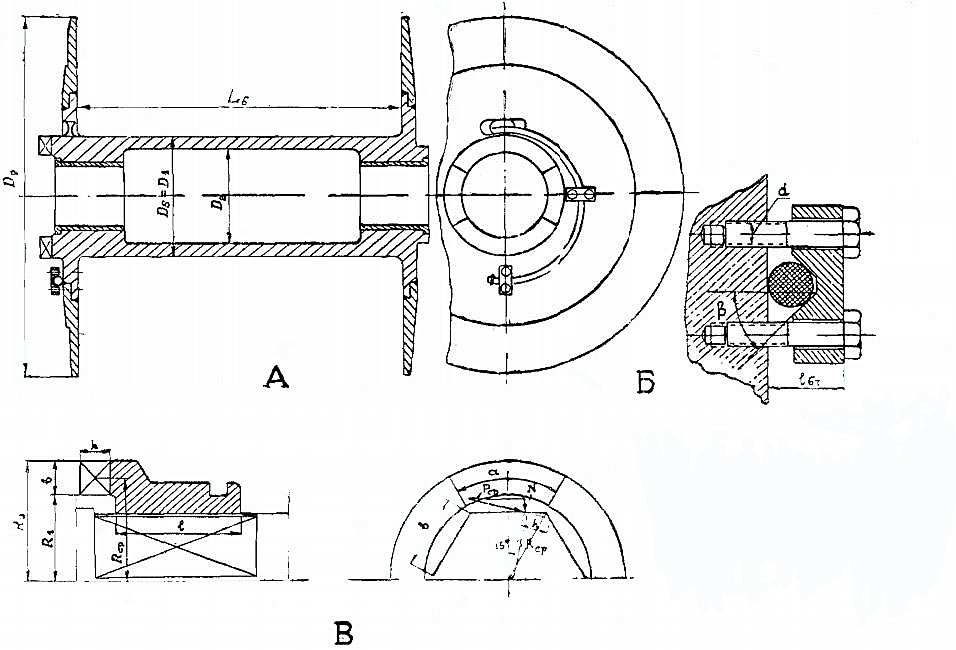

Изгибающий момент по середине барабана равен (см. рис. 1, А)

где:

- Tв – максимальная нагрузка на ваера в кг, которая берется равной усилию при автоматическом растормаживании барабанов в случае задева трала, а при отсутствии растормаживающих устройств – равной разрывному усилию наиболее слабого звена оснастки трала. Иногда этот показатель определяется разрывным усилием ваера;

- Lб – длина ваерного барабана, см.

А – схема к расчету барабана; Б – схема крепления ваера на барабане; В – схема к расчету кулачковых муфт

Крутящий момент принимается равным:

где:

- Dср – средний диаметр навивки ваера, см.

Сложное напряжение от изгиба и кручения определяется по формуле:

где:

- Wб – экваториальный момент сопротивления;

равный:

где:

- D1 – наружный диаметр барабана, см;

- D2 – внутренний диаметр барабана, см.

Проверку барабана на сжатие рекомендуется произвести, рассматривая кольцо барабана как кольцо толстостенного сосуда, нагружаемого равномерным наружным давлением от натяжения витка ваера, обхватывающего это кольцо. Тогда среднее нормальное давление Pср на единицу поверхности барабана определяется из выражения:

где:

- t – ширина кольца, равная шагу ваера, см.

Напряжение сжатия, исходя из теории расчета толстостенных сосудов, выразится следующим уравнением:

Запас прочности для стальных барабанов должен быть не менее 1,5 относительно предела текучести и для чугунных барабанов – не менее 4,25 относительно временного сопротивления сжатию.

Так как ваер имеет многослойную навивку, то в этом случае каждый слой будет создавать давление, равное Pср. однако за счет неравномерной укладки витков это давление перераспределяется и результирующее давление окажется меньше суммарного. Обычно при расчете на прочность стенки барабана в случае многослойной навивки увеличение нагрузки на стенку учитывают, снижая величину допускаемого напряжения. В практике при расчете барабанов с многослойной навивкой допускаемое напряжение для литой стали 25Л принимают равным 1 000 кг/см2.

Более точно напряжение сжатия, вызванное многослойной навивкой ваера, может быть определено следующим способом. При многослойной навивке в стенке барабана возникают повышенные напряжения сжатия, величина которых зависит от напряжения сжатия σсж при навивке первого слоя, числа слоев k навивки ваера на барабане и параметров упругости ваера и барабана, определяющих уменьшение натяжений в ваере предыдущего слоя после навивки последующего.

Согласно исследованию, приведенному в работах Б. С. Ковальского, напряжения от сжатия в стенке барабана при многослойной навивке каната могут быть приближенно определены по формуле:

где:

- A – коэффициент, определяющий увеличение напряжений в стенке из-за многослойности навивки.

в этой формуле:

где:

- γ – коэффициент заполнения сечения каната металлом, который можно принять равным 0,5;

- E′ – модуль упругости материала барабана (при стальном барабане E′′ = 2,15 – 106 кг/см2 при чугунном барабане E′′ = 9 · 105 кг/см2;

- E′′ – модуль упругости каната, который можно принять равным 8 · 105 ÷ 106 кг/см2;

- K′′ – модуль упругости каната при поперечном сжатии, для канатов с органическим сердечником находится в пределах (2,5 ÷ 3,5) · 103 кг/см2;

- k – число слоев навивки ваера.

Размеры втулок подшипников скольжения ваерных барабанов рассчитываются на среднее удельное давление порядка 15 кг/см2 при номинальном натяжении ваера и самых невыгодных условиях – когда все натяжение ваера передается на одну втулку.

Baep на барабане обычно крепится при помощи прижимных планок с трапецеидальной канавкой, которая удерживает его от смещения силой трения. Во внутренней реборде имеется отверстие, через него пропускается ваер, который крепится планками с наружной стороны реборды. Планки присоединяются к реборде двумя болтами каждая.

Чтобы не было резкого изгиба ваера при проходе его через отверстие в реборде, оно делается овальным со скошенными кромками. Если планок несколько (обычно до трех), они располагаются по окружности барабана на реборде. Крепление ваера на барабане показано на рис. 1, Б.

Если не учитывать трение каната в месте его прохода сквозь отверстие реборды, а учесть только влияние дополнительных витков, оставшихся на барабане, натяжение каната в месте его крепления к барабану определится из выражения:

где:

- Pмакс – максимальное натяжение ваера, кг;

- μ – коэффициент трения между барабаном и ваером, находящийся в пределах от 0,12 до 0,16;

- α – угол обхвата барабана запасными витками ваера в радианах, обычно принимаемый равным 4 ÷ 8 · π;

- e – основание натуральных логарифмов.

Значения е2πn, при μ = 0,13, в зависимости от n и α приведены в таблице 1.

| Таблица 1. Значения оснований натуральных логарифмов | ||

|---|---|---|

| n | α° | e2πμn |

| 1 | 360 | 2,26 |

| 2 | 720 | 5,125 |

| 3 | 1 080 | 11,63 |

| 4 | 1 440 | 26,31 |

Для надежного крепления каната сила трения, создаваемая креплением, должна быть не менее Pкр. Сила трения возникает между барабаном и канатом и между планкой и канатом. При планке, имеющей трапецеидальную канавку (см. рис. 1, Б), усилие растяжения крепежных болтов равно:

где:

- f1 – коэффициент трения между барабаном и канатом;

- f2 – приведенный коэффициент трения между канатом и планкой с трапецеидальной канавкой;

равный:

где:

- β – угол наклона боковой грани канавки на планке, который обычно принимают равным 40° ÷ 45°.

Болты планок рассчитываются на растяжение и изгиб. Напряжение в болтах равно:

где:

- d – внутренний диаметр нарезки болтов, см;

- Zбт – число болтов;

- Mизг – момент, изгибающий болт, равный произведению Pкр кг на плечо 1бт см (рис. 1, Б).

Допускаемое напряжение растяжения при болтах из стали с пределом текучести σт определяется по выражению:

Расчет кулачковых муфт

Расчет кулачковых муфт заключается в проверке вызываемых вращающим моментом удельного давления на рабочих поверхностях кулачков и изгиба этих кулачков. Кроме того, производится проверка прочности шестигранников, на которых сидят Электрические траловые лебёдки на промысловых судахкулачковые муфты (иногда муфты сидят на четырехгранниках). Обычно при расчетах принимается основное эксплуатационное условие – включение муфт на ходу производиться не будет.

Согласно схеме, показанной на рис. 1, В, удельное давление на кулачки определяется по формуле:

где:

- P – фактическое расчетное давление на поверхность кулачков, кг/см2;

- Mкр – крутящий момент на валу, кг/см;

- Rср – расстояние средней линии кулачка от оси вращения, см;

- b – ширина кулачка, см;

- h – высота кулачка, см;

- Z1 – расчетное число кулачков;

- [P] – допускаемое давление, которое для стальных закаленных кулачков, не включаемых на ходу, находится в пределах 800-1 200 кг/см2.

Расчетное число кулачков Z1 принимается равным 60÷66 % от фактического числа кулачков Z. Например, при трех кулачках расчетное число кулачков 2, при пяти кулачках Z1 = 3 и при шести – Z1 = 4. Этим учитывается неравномерный износ рабочей поверхности кулачков.

Напряжение изгиба кулачка равно:

где:

- – толщина кулачка.

Проверка прочности шестигранников кулачковых муфт производится следующим образом. При передаче крутящего момента половина каждой грани шестигранника работает на смятие и срез (см. рис. 1, В). Расчет производится по средним значениям окружного и нормального усилий, приложенных посредине половины грани. Расчетное число граней Z = 2.

Если размеры грани (рис. 1, В) характеризуются величинами:

- Rср – средним радиусом в см;

- b – шириной грани в см;

- l – длиной грани в см;

- h – шириной участка, работающего на срез, в см;

то напряжения рассчитываются следующим образом.

Среднее окружное усилие равно:

Среднее нормальное усилие равно:

Напряжение среза равно:

где:

- Fср – площадь среза, равная произведению h × 1 см2.

Напряжение смятия равно:

- Fсм – площадь смятия, равная произведению b × 1 см2.

Прочность четырехгранников рассчитывается по такому же принципу.

Расчет ваероукладчика

На траловых лебедках наибольшее распространение получили Электрические траловые лебёдки на промысловых судахвинтовые ваероукладчики. Ниже приводится примерный расчет винтового ваероукладчика электрической траловой лебедки.

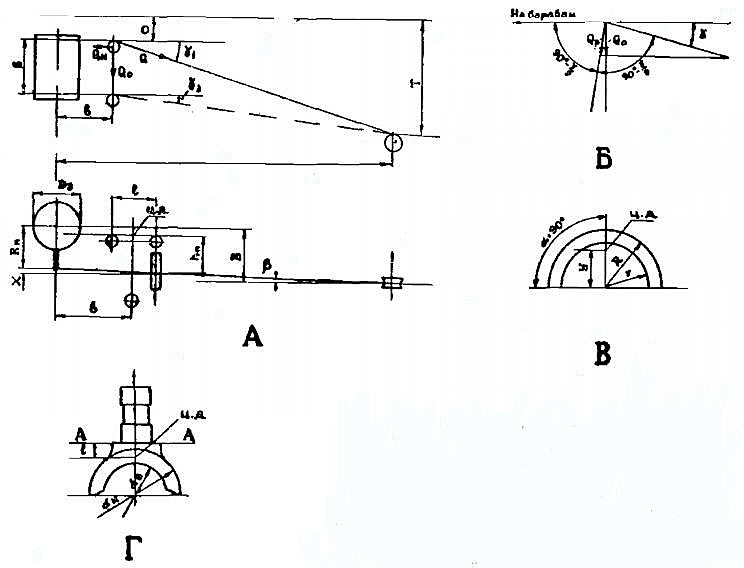

На рис. 2, А показано расположение ваерного барабана, вертикального ролика и кормового ролика, на котором обозначены:

- Q – тяговое усилие на ваере, кг;

- Qр – равнодействующая давления на вертикальный рол каретки ваероукладчика, кг;

- Qо – составляющая, направленная по оси направляющих ваероукладчика, кг;

- Qн – составляющая, направленная перпендикулярно к оси направляющих ваероукладчика, кг

- γ – угол наклона ваера в горизонтальной плоскости, в зависимости от положения каретки, град;

- β – угол наклона ваера в вертикальной плоскости, в зависимости от числа слоев навивки на барабане, град;

- hп – расстояние от точки соприкосновения ваера с вертикальным роликом до центра давления (ц. д.) каретки ваероукладчика, см;

- U – расстояние от оси ваерного барабана лебедки до оси кормового ролика, см;

- b – расстояние от оси ваерного барабана до оси вертикального ролика ваероукладчика, см;

- T – расстояние от диаметральной плоскости судна до оси каната, находящегося на кормовом ролике, см;

- O – расстояние от диаметральной плоскости судна до оси ваера, находящегося на вертикальном ролике ваероукладчика при его ближайшем КПД судна долажении, см;

- S – расстояние между осями крайних шлагов навивки на ваерном барабане, см;

- E – разность по высоте оси ваерного барабана и центра кормового палубного ролика, см.

Углы наклона ваера в горизонтальной плоскости определяются по их тангенсам.

А – схема основных размеров к расчету ваероукладчика; Б – схема направления сил, действующих на вертикальный ролик каретки; В – схема определения центра давления (ц. д.) на поводок; Г – схема к расчету поводка

Тангенс угла наибольшего давления ваера на ролик равен:

Угол давления ваера при среднем положении каретки ваероукладчика равен:

Угол наименьшего давления на ролик ваероукладчика:

В вертикальной плоскости угол β изменяется в зависимости от среднего радиуса Rn витков на барабане, который, в свою очередь, изменяется в зависимости от числа n слоев навивки:

Средний радиус витков ваера на барабане равен:

где:

- Dб – диаметр барабана, см;

- dв – диаметр ваера, см.

Сила, направленная по оси направляющих ваероукладчика, равна:

Сила, направленная перпендикулярно к оси направляющих ваероукладчика, равна, согласно рис. 2, Б,

Расстояние hn, согласно рис. 2, А, равно:

где:

- X = B · tgβ;

- B – расстояние по вертикали от центра ваерного барабана до центра ходового винта ваероукладчика, см;

- Y – расстояние от центра давления поводка до оси винта ваероукладчика, определяемое, согласно рис. 2, В, по выражению:

Угол α обхвата поводком винта обычно принимается равным 90°.

Расчет направляющих основан на следующих соображениях. Он ведется при среднем положении каретки на максимальное натяжение ваеров, при котором срабатывает растормаживающее устройство. Расстояние hn находят, имея в виду, что при максимальной нагрузке ваер никогда не выберется полностью и на барабане будет навито на 2 слоя ваера меньше по сравнению с его полной навивкой. Это допущение важно, так как с увеличением hn увеличивается момент, действующий на направляющие.

Если угол наклона ваера при среднем положении каретки равен γ2 а натяжение ваера Q, то силы, действующие на ролик каретки, составляют:

За максимальное усилие, которое вообще может возникнуть, принимается усилие от крутящего момента, при котором электродвигатель останавливается, – это так называемый стояночный момент Mст, определяемый для одного барабана. Сила

возникающая при этом моменте и направленная вдоль направляющих, стремится повернуть каретку ваероукладчика как в горизонтальной, так и в вертикальной плоскостях. В вертикальной плоскости при постоянном моменте Mст сила

будет уменьшаться с увеличением числа витков, то есть радиуса навивки Rn, и наоборот. Момент, поворачивающий каретку в горизонтальной плоскости, согласно рис. 2, А, будет равен:

Момент, поворачивающий каретку в вертикальной плоскости, согласно той же схеме равен:

где:

- hn = Rn + X – B + Y = K · Rn,

причем коэффициент K может в зависимости от принятых размеров быть как меньше, так и больше единицы. Таким образом:

Приведенный момент, поворачивающий каретку, равен:

Вместо

подставим ее значение, найденное через Mст.

или окончательно:

Отсюда следует, что приведенный момент будет увеличиваться с уменьшением Rn, поэтому при расчете учитывают стояночный момент при наименьшем в эксплуатационных условиях радиусе Rn, при котором может возникнуть стояночный момент. Для этого случая обычно принимают, что на барабане остается 300-500 м ваера.

Расчет ведут параллельно по тормозному и стояночному моментам, задаваясь в первом случае наибольшим радиусом, а во втором случае – наименьшим. Если направляющих три, то обычно предполагают, что все усилия, действующие на каретку, передаются на две направляющие – верхнюю и нижнюю. В ходе расчета выясняют, какая сила вызывает наибольшие изгибающие моменты и реакции, и в дальнейшем расчет ведется по наибольшим усилиям. Направляющие рассматриваются как балки с защемленными концами. Учитывается вес каретки, который обычно предварительно принимают в пределах 200-300 кг и считают равномерно распределенным между направляющими втулками каретки.

В результате расчета получают защемляющие моменты в опорах и изгибающие моменты в точках приложения сил при среднем положении каретки и ее крайнем положении при наибольшем угле γ и, задаваясь размерами направляющих, определяют напряжения. Для расчета зазора в направляющих втулках вычисляют прогиб направляющих при среднем положении каретки.

Размеры направляющих втулок каретки определяют по удельному давлению, которое обычно находится в пределах 15-18 кг/см2. Отношение длины втулки к диаметру направляющей обычно принимается равным 1,0÷1,5. Если на каретку действует Общий продольный изгиб и общая продольная прочность корпусных конструкций суднаизгибающий момент M кг/см, а расстояние между срединами длин втулок А см, то нормальная сила, действующая на направляющую втулку, равна:

Удельное давление P на направляющую втулку при ее длине lн и диаметре dн равно:

Расчет ходового винта ваероукладчика производится с допущением, что все усилия, действующие на каретку, воспринимаются направляющими и винт лишь воспринимает усилия, передвигающие ее. Принимаются размеры ходового винта:

- dн, dв, dср – наружный, внутренний и средний диаметры;

- t – шаг нарезки;

- угол профиля обычно принимается равным 2·β = 30°;

- и расстояние между подшипниками .

КПД подшипников качения вала червяка ηв = 0,98, и коэффициент трения бронзы по стали μ = 0,12÷0,13.

Угол подъема винтовой линии по среднему диаметру равен:

Если усилие, действующее по оси направляющих каретки, равно Qо, то для передвижения каретки нужно еще преодолеть усилия трения втулок каретки о направляющие, равное:

Общее осевое усилие на ходовом винте равно:

Принято производить расчет ходового винта при среднем положении каретки и ее крайнем положении при тормозном и стояночном моментах, как было указано для расчета направляющих.

Крутящий момент на валу ходового винта равен:

Окружное усилие на ходовом винте равно:

Радиальное усилие на ходовом винте равно:

Определяют реакции опор и изгибающие моменты, вызываемые осевой силой, окружным и радиальным усилиями, а также напряжение от изгиба и кручения при среднем и крайнем положениях каретки.

Вертикальный ролик каретки рассчитывается на прочность при воздействии на ваер тормозного усилия и усилия, возникающего при стояночном моменте.

Ось ролика рассчитывается как балка, свободно лежащая на двух опорах.

Так же рассчитывается и корпус ролика.

Поводок каретки рассчитывается на те же усилия, что и ходовой винт, согласно схеме на рис. 2, Г. Опоры принимаются расположенными в серединах шеек поводка, определяются реакции опор и удельные давления на них. Опасным является сечение А-А, для которого определяется изгибающий момент и соответствующее ему напряжение изгиба.

Обычно поводок изготовляется из бронзы АМц10-2 с пределом прочности σв = 5 500 кг/см2.

Давление поводка на витки рассчитывается следующим образом.

Угол обхвата обычно находится в пределах 145 ÷ 160°. Если угол обхвата обозначим α°, то коэффициент обхвата равен:

Вследствие пересечения впадин левой и правой резьбы винта давление на часть витка поводка не действует. Считается, что свободна половина витка, и в расчет принимают коэффициент обхвата K′ = 0,5 · K.

Кроме того, вводится коэффициент качества обработки контактной поверхности витка m = 0,85.

Если высота витка равна h = 0,5 (dн-dв) см, а средний диаметр резьбы – dср, то площадь F поводка, находящаяся в контакте с витком ходового винта, равна:

Удельное давление на рабочую поверхность поводка равно:

Удельное давление на поводок обычно находится в пределах 70÷120 кг/см2.

Передаточное число механизма привода ваероукладчика определяется следующим образом. Если шаг резьбы ходового винта равен T, а шаг навивки ваера на барабане T′ = 1,07 · dв, где dв – диаметр ваера, то передаточное число привода ваероукладчика равно:

В траловых лебедках новейшей постройки предусмотрена работа ваерами различных диаметров. Например, лебедка ЛЭТр-3 может работать ваерами диаметром 15, 20 и 22 мм. Для этого привод ваероукладчика имеет сменные шестерни, обеспечивающие три передаточных отношения привода согласно приведенной выше формуле.

Отклонение действительных передаточных чисел привода ваероукладчика от их теоретических значений допускается не больше, чем на 2,5 %.

Расчет ленточного тормоза с растормаживающим устройством

Расчет Палубные механизмы и их элементыленточного тормоза ваерного барабана производится на затормаживание барабана при предельном тяговом усилии ваера Pпр во время траления.

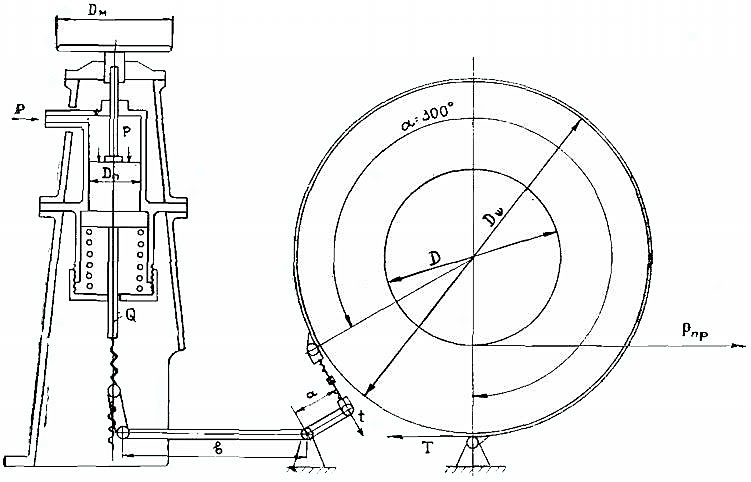

Приведем порядок расчета ленточного тормоза, схема которого изображена на рис. 3.

При расчете обычно принимаются следующие величины:

| Величины для расчета ленточного тормоза | |

|---|---|

| КПД ваероукладчика | ηв = 0,97 |

| КПД, учитывающий жесткость каната | ηк = 0,96 |

| Коэффициент трения ленты по шкиву | μ = 0,35 |

| Угол обхвата тормозного шкива лентой | α = 300° |

| Диаметр тормозного шкива | Dш |

| Ширина тормозной ленты | B |

Максимальный тормозной момент равен:

где:

- D – средний диаметр наружного витка навивки ваера, см;

- η – КПД ваерного барабана, равный η = ηв·ηк = 0,97·0,96 = 0,93.

Окружное усилие на тормозном шкиве:

Усилие на набегающем конце ленты:

где:

- e = 2,718;

- μ = 0,35;

- α = 5,236 радиан (300°);

- eμα = 2,7180,35·5,236 = 6,28.

Натяжение сбегающего конца ленты:

Максимальное удельное давление между лентой и тормозным шкивом:

Минимальное удельное давление на сбегающем конце ленты:

Осевое усилие на винте, равное усилию на конце рычага, согласно рис. 3, равно:

где:

- a и b – плечи рычага;

- ηш – КПД шарниров рычага, равный 0,98.

Устанавливаются размеры тормозного винта. У винтов применяется трапецеидальная одноходовая резьба со следующими данными:

| Размеры тормозного винта | |

|---|---|

| Наружный диаметр | dн, мм |

| Внутренний диаметр | dв, мм |

| Средний диаметр | dср, мм |

| Шаг резьбы | S, мм |

| Угол профиля резьбы | 2β = 30° |

| Коэффициент трения стали по бронзе | μ = 0,12 |

Угол подъема винтовой линии:

Крутящий момент сил трения на винте равен:

Крутящий момент на винте от трения в опорном буртике:

где:

- D – наружный диаметр опорной площадки под гайкой;

- d – внутренний диаметр опорной площадки.

Суммарный крутящий момент на винте:

Усилие на маховике тормозного винта при полной затяжке тормоза:

Число оборотов маховика при растормаживании тормоза вручную:

где:

- E – радиальный зазор между лентой и тормозным шкивом, обычно принимаемый 1,5 мм (отход ленты от шкива в радиальном направлении);

- αрад – угол обхвата тормозной ленты в радианах;

- S – шаг резьбы тормозного винта;

- a и b – плечи тормозного рычага.

Ход тормозного винта равен:

Проверка тормоза при работе без растормаживающего устройства производится при номинальном натяжении на ваере с запасом 35 % на последнем слое навивки.

Растормаживающее гидравлическое устройство рассчитывается следующим образом. Если при номинальном усилии на ваере с запасом 35 % осевое давление на тормозной винт Pос, то сила затяжки пружины при установке растормаживающего устройства Pуст находится по выражению:

где:

- ηт – механический КПД, учитывающий трение поршня и штока в уплотнениях гидроцилиндра, который можно принимать равным 0,85÷0,9.

Сила, действующая на гидравлический поршень при освобождении тормоза Pосв, обычно в 1,5-2,5 раза больше установочной, силы затяжки пружины:

Ход пружины должен быть равен определенному ранее ходу тормозного винта при растормаживании ваерного барабана. Тогда жесткость пружины определится отношением:

Принимаются основные размеры пружины:

- диаметр проволоки d;

- наружный диаметр Dн пружины;

- средний диаметр Dср пружины;

- и ее внутренний диаметр Dв.

Диаметр проволоки обычно принимают в пределах 12÷14 мм, а наружный диаметр пружины – 80-100 мм.

В зависимости от соотношения C = Dср/d, по таблицам определяют коэффициенты K1 и K2.

Число витков пружины равно:

где:

- G = 8 000 кг/мм2 – модуль сдвига при кручении для стали.

Действительная жесткость пружины равна:

Общее количество витков пружины равно:

Усилие сжатия пружины при соприкосновении витков равно:

Стрела прогиба пружины при сжатии равна:

Установочный прогиб пружины равен:

Стрела прогиба пружины при освобождении тормоза равна:

Длина пружины в сжатом состоянии равна:

Свободная длина пружины равна:

Установочная длина пружины равна:

Длина пружины при освобождении тормоза равна:

Касательные напряжения при сжатии пружины Pсж = Pкр равны:

Материал пружины – сталь 60С2 по ГОСТу 2052-53 или другая пружинная сталь.

Для определения количества масла, необходимого для полного растормаживания, принимают диаметр гидроцилиндра, расположенного в колонке ленточного тормоза. Обычно этот диаметр D принимают равным 75-80 мм, диаметр штока d берут равным 30-40 мм.

Тогда полезная площадь поршня равна:

Количество масла, необходимое для полного растормаживания, равно:

Рассчитывается воздушный аккумулятор давления. Его расчет можно вести в следующем порядке.

Минимальное давление жидкости, необходимое для растормаживания, равно:

где:

- ηт – КПД растормаживающего устройства, который можно принять равным 0,9.

Коэффициент перепада давления в аккумуляторе равен:

По значению τ определяют максимальное давление жидкости в аккумуляторе при минимальном давлении, равном Pмин:

Находят коэффициент запаса жидкости в аккумуляторе:

где:

- V – количество масла, необходимое для полного растормаживания;

- Vп – полезный объем аккумулятора.

Откуда:

Определяется воздушный объем аккумулятора по выражению:

тогда

Определяется полный объем аккумулятора давления:

Обычно аккумуляторы выполняются сферическими, их диаметр в этом случае равен:

Минимальная толщина стенки аккумулятора равна:

где:

- [σ] – допускаемое напряжение материала стенки на растяжение, обычно равное 800 кг/см2.

Применяемые давления Pмин, при которых освобождается тормоз, составляют от 22,5 кг/см2 у лебедки ЛЭТр-3 до 70 кг/см2 у лебедок ЛЭТр 2-2 и ЛЭТр 2-3. Они устанавливаются в зависимости от диаметра гидравлического цилиндра датчика давления и расположения его ролика относительно ваера.

Особенности расчета валов лебедки и их подшипников

Валы лебедок изготовляют из углеродистых сталей марок 35, 40, 45 и 5 или из конструкционных легированных сталей марок 12ХНЗ, 40Х, 40ХН и др. В ряде случаев применяют термообработку или термохимическую обработку. Для расчета валов на изгиб и кручение вычисляют изгибающие и крутящие моменты в опасных сечениях. При действии нагрузок в разных плоскостях их обычно раскладывают по двум взаимно перпендикулярным плоскостям. Затем определяют реакции опор и строят эпюры изгибающих и крутящих моментов, вызываемых силами, полученными после разложения нагрузок. Для определения результирующего момента изгибающие моменты Mx и My во взаимно перпендикулярных плоскостях складывают геометрически, графически или по формуле:

Например, ваерный вал лебедки рассчитывается при следующих режимах работы:

- при выбирании барабанами ваеров с максимальным расчетным тяговым усилием;

- при выбирании каната турачкой с максимальным расчетным усилием и при предельном натяжении ваеров, при котором срабатывает растормаживающее устройство.

При максимальном натяжении ваера на вал действуют:

- в вертикальной плоскости – вес вала и вес барабана с ваером;

- в горизонтальной плоскости – тяговое усилие ваера и крутящий момент, вызванный этим усилием.

Расчет производится для наиболее неблагоприятного положения ваера у реборды барабана. Вес вала и вес барабана принимаются приложенными посредине пролета между опорами.

Рассчитывая вал на работу турачкой и предельное натяжение ваеров при заторможенных барабанах, исходят из того, что на него действуют:

1 в вертикальной плоскости:

- вес вала;

- вес барабана с ваером;

- составляющая равнодействующей от натяжения ветвей ленточного тормоза;

2 в горизонтальной плоскости:

- тяговое усилие ваера при растормаживании;

- тяговое усилие на турачке;

- составляющая равнодействующей от натяжения ветвей ленточного тормоза и крутящий момент.

Перемещение усилия натяжения ваера вдоль барабана при растормаживании вызывает изменение реакций опор, и прочностной расчет вала производят для двух крайних положений ваера при заторможенных барабанах. Обычно вал будет более нагруженным при крайнем положении ваера у реборды, к которой прикреплен тормозной барабан.

Сконструированный вал, кроме проверки на статическую прочность, подвергается проверке на усталостную прочность. Последняя заключается в определении действительных запасов прочности:

- в местах перехода от одного сечения к другому;

- в местах посадки деталей с натягом;

- на участках со шпоночными канавками и т. п.

Этот расчет производится в обычном для грузоподъемных механизмов порядке. Рассчитывая неразрезные многоопорные валы на прочность при статической нагрузке, пользуются системой уравнений трех моментов.

Подшипники скольжения обычно изготавливаются из бронзы ОФ10-1 и рассчитываются по максимальному удельному давлению, а подшипники качения – по коэффициенту работоспособности, методами, принятыми в машиностроении.

Особенности расчета редукторов траловых лебедок

Общее передаточное число редуктора траловой лебедки определяется так же, как у обычного грузоподъемного механизма. Если принята средняя скорость выбирания ваера Vв м/мин, то число оборотов в минуту ваерного барабана, вращающегося вместе с ваерным валом, равно:

где:

- Dср – средний диаметр навивки ваера на барабан, м.

Если номинальное число оборотов вала двигателя лебедки в минуту равно n, то общее передаточное число редуктора равно:

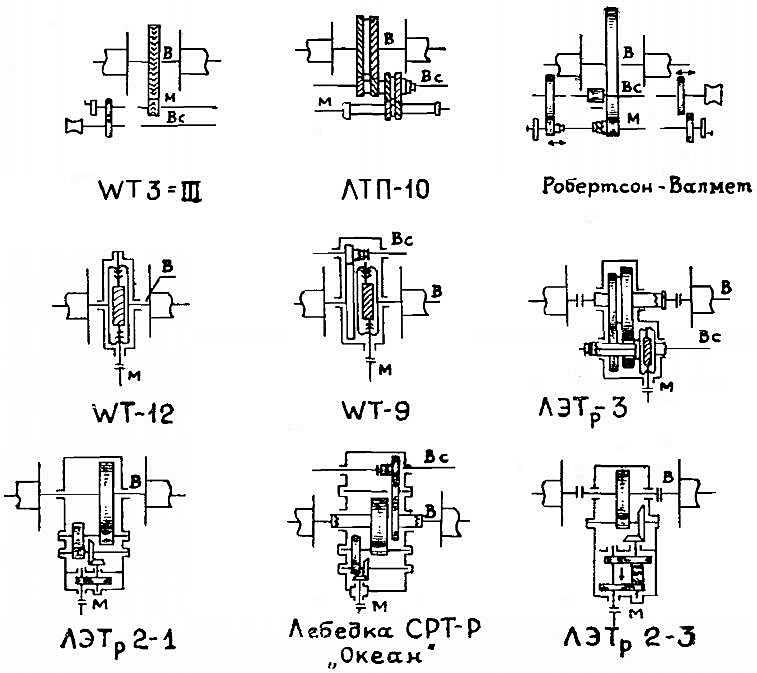

Выбор кинематической схемы редуктора лебедки прежде всего зависит от его передаточного числа и чисел оборотов валов лебедки в минуту при номинальном режиме. На рис. 4 приведены характерные схемы редукторов траловых лебедок.

У Техническая характеристика паровых траловых лебедокпаровых лебедок с небольшими передаточными числами редукторов и небольшими числами оборотов обычно применяются открытые зубчатые передачи с шевронными шестернями. Передачи к вспомогательному валу иногда осуществляются прямозубыми шестернями. Большинство паровых лебедок последних выпусков имеет односкоростные передачи на ваерный и вспомогательный валы. Лишь у лебедки «Робертсон-Валмет» сделана трехскоростная передача на ваерный вал. Паровые лебедки польской постройки первых выпусков имели двухскоростную передачу на вспомогательный вал.

Применение открытых передач объясняется малым числом оборотов валов лебедки. Например:

- приводные машинные валы вращаются с числом оборотов 100-200;

- вспомогательные валы – с числом оборотов 55-80;

- и ваерные валы – с числом оборотов 20-25 в минуту.

Такие тихоходные передачи удовлетворительно работают с периодически наносимой на зубья шестерен консистентной смазкой. Нужно лишь предохранить их кожухами от попадания посторонних предметов. Такое, самое простое, конструктивное решение и применено в большинстве паровых траловых лебедок.

При передаточных числах порядка 5-6 от ваерного вала к приводному машинному валу применяется одноступенчатая передача (например, у лебедки WT3-III), при больших передаточных числах порядка 8-9 применяется двухступенчатая передача (например, у лебедки ЛТП-10). Вспомогательный вал обычно работает через одноступенчатую передачу от машинного вала, так как передаточное число этой передачи обычно находится в пределах 1,5-3,0. У большинства лебедок передача к вспомогательному валу осуществляется цилиндрическими шестернями, лишь у лебедок заводов «Робертсон» и «Бартон» в этой передаче поставлены коническая и червячная пары. У всех паровых лебедок применяются подшипники скольжения, а у российской лебедки ЛТП-10 – подшипники качения.

У электрических траловых лебедок применяются редукторы разных конструкций. Если в качестве двигателей траловых лебедок применяют электромоторы с номинальным числом оборотов 500-550 в минуту, то обычно в этих случаях используют червячные редукторы, так как их общее передаточное число равно 18-19. Такая конструкция редуктора особенно удобна для одновальных лебедок или для лебедок с ваерным валом и короткими валами дополнительных барабанов. Например, в лебедке БМРТ польской постройки типа WT-12, имеющей электродвигатель с номинальным числом оборотов 500 в минуту, используется редуктор с передаточным числом 18,5, состоящий из двухзаходного червяка и шестерни с 37-ю зубьями. Лебедка БМРТ типа «Пушкин» с Актуальность электродвигателей на современных морских судахприводом от электродвигателя с номинальным числом оборотов 550 в минуту имеет червячный редуктор с передаточным числом 18,33, состоящий из трехзаходного червяка и червячного колеса с 55-ю зубьями.

У лебедок с червячными редукторами вал шестерни (ваерный) лежит в подшипниках скольжения, а вал червяка – в подшипниках качения. Червячные редукторы отличаются бесшумной работой, плавностью хода и применением больших передаточных чисел в одной ступени и, как следствие этого, имеют небольшие габариты. Основным их недостатком является низкий КПД и сравнительно большой износ трущихся поверхностей червячной пары. Особенное внимание у этих редукторов уделено смазке, и у лебедок новых выпусков применена принудительная смазка червячного зацепления.

Червячно-цилиндрические редукторы применяют при желании сократить число ступеней редуктора либо для передачи вращения на ваерный и вспомогательный валы. Например, в механизме российской траловой лебедки ЛЭТр-3 установлен червячно-цилиндрический редуктор с общим передаточным числом 34,72. Его первая ступень – червячная пара с трехзаходным червяком и шестерней с 48-ю зубьями, имеющая передаточное число 16, а вторая ступень – пара косозубых шестерен с числами зубьев 99 и 41, имеющая передаточное число 2,17. Кроме того, от ваерного вала вращение передается вспомогательному валу через пару косозубых шестерен по 70 зубьев каждая. Таким образом, при номинальном числе оборотов электродвигателя 950 в минуту ваерный и вспомогательный валы вращаются с числом оборотов 27,4 в минуту. Главным достоинством этого редуктора является его компактность и способность дать большое передаточное число в одной ступени.

На БМРТ польской постройки первых выпусков применялись лебедки WT-9 с червячными парами, передающими вращение от электродвигателя ваерному валу с передаточным числом 18,5. От ваерного вала вращение передается колесом с 98-ю зубьями на шестерню вспомогательного вала, имеющую 40 зубьев. Значит, при номинальном числе оборотов электродвигателя, равном 500 в минуту, Судовые гидравлические траловые лебедкиваерный вал лебедки делает 27 оборотов, а вспомогательный – 66,15 оборота в минуту. Преимущество таких редукторов – сравнительная компактность и простота, а недостаток – низкий КПД и большой износ червячной пары.

У большинства электрических лебедок последнего выпуска коническо-цилиндрические редукторы, которые, несмотря на сравнительно большое число ступеней и, как следствие этого, относительную сложность конструкции, имеют высокий КПД и сравнительно небольшой износ трущихся частей. Примером коническо-цилиндрического редуктора может быть редуктор российской лебедки ЛЭТр 2-1. Моторная косозубая пара шестерен с числами зубьев 14 и 45, вторая ступень – коническая пара с числами зубьев 22 и 33, третья ступень – косозубые шестерни с числами зубьев 15 и 43 и четвертая ступень – прямозубая пара с числами зубьев 18 и 61 передают вращение ваерному валу. Общее передаточное – число редуктора 46,84 при числе оборотов вала электродвигателя 1 140 в минуту дает 24,4 оборота в минуту ваерного вала. От ваерного вала коротким валам дополнительных барабанов вращение передается парами шестерен, закрытыми легкими кожухами.

Вторым примером такого же редуктора может служить редуктор CPT-P типа «Океан». У этих редукторов передача на ваерный вал от моторного трехступенчатая. Первая ступень – коническая пара с числом круговых зубьев 16 и 19, вторая ступень – косозубая пара с числом зубьев 19 и 76 и третья ступень – такая же пара шестерен с числами зубьев 19 и 66. К вспомогательному валу вращение от ваерного вала передается колесом с 61-м зубом через паразитную шестерню с 47-ю зубьями к шестерне вспомогательного вала с 50-ю зубьями. Общее передаточное число редуктора от моторного к ваерному валу составляет 16,5, а к вспомогательному валу – 13,5. Это обеспечивает, при числе оборотов вала электродвигателя 970 в минуту, числа оборотов ваерного вала 58,8 и вспомогательного вала – 71,8 в минуту. У этих редукторов, как правило, моторный и промежуточные валы уложены в подшипники качения, а ваерный вал – в подшипники скольжения.

Стремление увеличить эффективность электродинамического торможения электродвигателем, работающим в режиме генератора при травлении ваеров, привело к созданию двухскоростных редукторов. Примером такого редуктора может служить редуктор российской лебедки ЛЭТр 2-3 с двухскоростной первой ступенью из косозубых шестерен с 20-ю и 74-мя зубьями для выбирания ваеров и 30-ю и 64-мя зубьями для травления. Вторая ступень редуктора – коническая пара с числом зубьев 25 и 26 и третья ступень – пара косозубых шестерен с 11-ю и 59-ю зубьями. Общее передаточное число редуктора при выбирании ваера равно 49,58, а при травлении – 28,58. Это обеспечивает число оборотов ваерного вала 20,2 в минуту при числе оборотов вала электродвигателя 1 000 в минуту. При травлении ваеров со скоростью 120 метров в минуту число оборотов ваерного вала составляет 45,4 в минуту, а число оборотов вала электродвигателя – около 1 300 в минуту. Для уменьшения габаритов редуктора все его передачи выполнены с зубьями Новикова.

Подсчет общего КПД механизма производится обычным порядком. При его определении можно пользоваться следующими значениями частных КПД отдельных узлов лебедки, принятыми в российской практике конструирования траловых лебедок:

| Значения частных КПД узлов лебедки | |

|---|---|

| КПД барабана с учетом жесткости каната | 0,96 |

| КПД подшипника скольжения | 0,97 |

| КПД подшипника качения | 0,99 |

| КПД конического зацепления | 0,96 |

| КПД цилиндрического прямозубого зацепления | 0,96 |

| КПД косозубого цилиндрического зацепления | 0,97 |

| КПД конического зацепления с косыми или круговыми зубьями | 0,97 |

| КПД шевронного зубчатого зацепления | 0,97 |

| КПД винтового ваероукладчика | 0,94÷0,96 |

КПД червячной пары определяется обычным методом, принятым в машиностроении.

Расчет зубчатых и червячных передач и других узлов редуктора производится обычным методом, принятым для расчетов грузоподъемных механизмов.

Особенности различных типов приводов и определение мощности двигателя лебедки

В траловых лебедках используются:

- паровой привод;

- привод от двигателя внутреннего сгорания;

- электропривод и гидропривод;

каждый из которых имеет свои достоинства и недостатки.

Паровой привод от поршневой машины применяется на траловых лебедках паровых траулеров. Основными преимуществами парового привода являются:

- высокая эксплуатационная надежность;

- простота обслуживания и ремонта;

- способность длительное время создавать на неподвижном валу крутящий момент, близкий к максимальному;

- возможность регулирования мощности и скорости в широких пределах;

- пожарная безопасность канализации энергии.

Наряду с этим паровой привод имеет следующие недостатки:

- низкий коэффициент полезного действия;

- необходимость прогревания и продувания перед пуском;

- опасность выхода из строя при замерзании конденсата в трубопроводах и цилиндрах и связанный с этим непроизводительный расход пара на обогрев привода и паропроводов.

Благодаря автоматическому регулированию силы тяги и скорости при качке корабля, мягкой характеристике, незатруднительному реверсу и малой чувствительности к перегрузкам паровой привод лебедок еще применяется на рыболовных судах. Из-за низкого КПД силовой установки паровые траулеры теперь не строятся, а устанавливать на дизельных траулерах паровые лебедки нецелесообразно. Поэтому паровые траловые лебедки на новых судах не устанавливаются.

Привод траловых лебедок от двигателя внутреннего сгорания применяется, как правило, на малых судах, где для этой цели обычно используется главный двигатель. Сравнительно редко в качестве привода траловой лебедки устанавливается специальный вспомогательный двигатель внутреннего сгорания. Так как в период пуска двигателя внутреннего сгорания его механические параметры теряют устойчивость, двигатель пускают без нагрузки и лишь позднее включают привод лебедки. Передача от двигателя к лебедке состоит из реверсивного механизма и коробки скоростей, чаще всего имеющей две скорости.

Диапазон регулировки режимов работы у двигателя внутреннего сгорания ограничен, с одной стороны, минимальным числом оборотов его вала, обеспечивающим устойчивую работу, а с другой – малой способностью к перегрузкам. Кроме того, при долевых нагрузках частично теряется самое важное преимущество двигателя внутренного сгорания – его экономичность. Поэтому применение двигателя внутреннего сгорания в качестве привода для траловых лебедок не имеет широких перспектив.

Целесообразность его применения на небольших судах вполне оправдывается простотой всей силовой установки (особенно при отказе от автономного привода для траловой лебедки) и тем, что обычно используемый для привода главный двигатель имеет большую мощность и поэтому легко преодолевает все перегрузки, возникающие при операциях подъема и спуска трала.

Наиболее распространен электрический привод траловых лебедок, имеющий значительные технико-экономические преимущества.

Основные преимущества электрического привода:

- высокий коэффициент полезного действия;

- простота и удобство канализации энергии;

- постоянная готовность к действию;

- возможность пуска под нагрузкой;

- удобство регулирования и реверсирования;

- большие возможности применения дистанционного и автоматического управления.

Недостатки электропривода:

- пожаро- и взрывоопасность привода, аппаратуры управления и канализации энергии;

- меньшая (по сравнению с паровым двигателем) эксплуатационная надежность в судовых условиях;

- сложность ремонта и обслуживания, требующая высокой квалификации персонала;

- влияние, электропривода на работу судовой радиостанции, Курсоуказатели и курсографмагнитного компаса и электрокоррозия корпуса судна при утечках тока.

Обычно для привода траловых лебедок применяются электродвигатели постоянного тока со смешанным возбуждением, так как они имеют «мягкую» характеристику и обладают способностью автоматически уменьшать скорость выбирания ваеров с увеличением нагрузки и увеличивать ее с уменьшением нагрузки. «Жесткостью» характеристики называется отношение приращения вращающего момента к приращению числа оборотов. Чем это приращение больше, тем характеристика считается «жестче», чем приращение меньше – тем «мягче» характеристика.

Наиболее распространенным типом электропривода траловой лебедки является система генератор-двигатель, имеющая следующие преимущества:

- возможность достаточно плавного регулирования скорости выбирания и травления ваеров в весьма широких пределах (до 1:30);

- высокая экономичность и надежность в эксплуатации;

- плавный пуск без резких изменений силы пускового тока;

- если генератор имеет противокомпаундную обмотку, исполнительный двигатель при внезапной перегрузке может останавливаться, развивая максимальный момент, а после снятия нагрузки – автоматически разгоняться до прежней скорости.

Недостатком системы генератор-двигатель является ее громоздкость и высокая стоимость (3 или 4 машины вместо одного двигателя).

Привод Судовые гидравлические траловые лебедкитраловых лебедок от гидравлических двигателей применяется у нас сравнительно редко, но все больше привлекает внимание специалистов рыбной промышленности.

Явная тенденция ко все более широкому распространению гидропривода для траловых лебедок объясняется рядом его преимуществ:

1 Гидравлические приводы обладают меньшими габаритами и весом на единицу мощности, чем любые другие приводы. Как следствие, гидравлические приводы вращательного действия обладают весьма малыми моментами инерции вращающихся частей (примерно в 10 раз меньшими, чем электродвигатели той же мощности).

2 Гидравлическая передача позволяет осуществлять бесступенчатое регулирование скорости привода в весьма широком диапазоне.

Диапазон регулирования скорости вращения вала гидромотора может доходить до 1:1 000 с плавным переходом от одного режима работы к другому.

3 Гидропередача обладает высокой устойчивостью движения на малых скоростях и дает возможность длительное время создавать максимальное усилие при нулевой скорости рабочего органа.

4 Рабочей жидкостью гидропередачи обычно является минеральное масло, что обеспечивает ее самосмазывание. Это облегчает ее обслуживание и удлиняет срок службы.

Недостатки гидропередачи:

1 Утечки жидкости снижают КПД установки, ограничивают диапазон регулирования скорости и могут потребовать некоторого усложнения установки.

2 Гидропередача требует соответствующих мер (утепления или охлаждения) для поддержания необходимой температуры жидкости или подбора специальной жидкости для данных температурных условий.

3 Гидропривод сравнительно дорого стоит вследствие технологической сложности изготовления гидравлических устройств и повышенных требований к качеству обработки деталей и материалам.

Так как паровые траловые лебедки на новых судах не устанавливаются, ниже рассматривается определение мощности двигателей только электрических и гидравлических лебедок.

Мощность двигателя электрической траловой лебедки определяется обычным методом, принятым при расчете грузоподъемных механизмов.

где:

- Pсум – максимальное суммарное усилие на ваерах, положенное в основу расчета лебедки, кг;

- vв – средняя скорость выбирания ваеров, м/мин;

- ηл – общий КПД механизма лебедки.

По каталогу электродвигателей подбирают двигатель ближайшей большей мощности Nд и, зная его номинальное число оборотов nд, определяют номинальный момент, развиваемый двигателем, равный:

Максимальный момент Mмакс, развиваемый двигателем в период пуска, берется из каталога или определяется по выражению:

где:

- Kп – коэффициент перегрузки двигателя, определяемый по данным каталога.

Для выбирания ваеров с постоянной скоростью необходимо создать на валу электродвигателя некоторый статический момент Mст.

В период пуска электродвигатель должен преодолеть дополнительный момент сопротивления (динамический момент Mд) для преодоления сил инерции системы ваер-трал и всех вращающихся частей механизма.

Полный момент сопротивления на валу электродвигателя в период пуска равен:

Выбранный двигатель пригоден при условии, что максимальный момент, развиваемый им, будет больше момента сопротивления, возникающего в период пуска, или, по крайней мере, равен ему:

Статический момент от натяжения ваеров, приведенный к валу двигателя, равен:

где:

- Dср – средний диаметр навивки ваера на барабане, м;

i – общее передаточное число редуктора при выбирании, равное

(nб – число оборотов ваерного барабана).

Динамический момент, необходимый для преодоления сил инерции вращающихся частей механизма Mдвр и сил инерции системы ваер-трал Mдтр в период пуска, равен:

Динамический момент вращающихся частей механизма при увеличении числа оборотов от 0 до n об/мин за время t сек, если принять движение равноускоренным, определяется выражением:

Сумму моментов инерции (Σ I) ротора двигателя, муфты, частей редуктора и барабана обычно заменяют выражением:

где:

- K = 1,3÷1,5 – коэффициент, компенсирующий инерцию подвижных масс, следующих за ротором;

- GD2 – маховой момент ротора электродвигателя (по каталогу).

Подставляя в выражение для Mдвр значение

и q = 9,81 м/сек2, получим:

Динамический момент инерции поступательно движущихся масс системы ваер-трал в период неустановившегося движения можно приближенно определить на основании уравнения импульса силы:

откуда

Динамический момент инерции поступательно движущихся масс системы ваер-трал, приведенный к валу двигателя, равен:

Если вместо Rб подставить следующее выражение:

то окончательно

Следовательно, общий динамический момент равен:

Как видно из этого выражения, динамический момент Mд обратно пропорционален времени разгона t сек:

Время разгона обычно принимается в пределах 2-5 сек. С увеличением времени разгона уменьшается динамический момент и, следовательно, уменьшается момент сопротивления на валу двигателя.

Однако максимальное время разгона ограничено (оно должно быть меньше 6 сек), так как при затягивании пускового периода происходит недопустимый перегрев двигателя.

Если при выбранном времени разгона t сек окажется, что Mс < Mмакс, то фактическое время разгона tф будет меньше расчетного.

При запасе максимального момента двигателя последний разгонит механизм быстрее, и фактический динамический момент Mдф увеличится, а следовательно, увеличится и полный момент сопротивления до величины:

Пусть при времени разгона t сек:

Тогда фактический динамический момент:

На основании формулы 1:

откуда фактическое время разгона равно:

Максимальный момент на валу электродвигателя с учетом допуска – 10 % (по ГОСТу 183-55) и падения напряжения – 6 % (по правилам Регистра России) должен быть:

Тип электродвигателя подбирается обычным порядком по значениям:

- номинальной мощности;

- номинального числа оборотов;

- и максимального момента M′ на валу.

У гидравлических лебедок выбор гидромотора производится по величине максимального момента на валу и номинального числа оборотов в минуту.

В российской практике для траловых лебедок рекомендуются аксиально-поршневые гидромоторы типа IIM, техническая характеристика которых приведена в таблице 5.

| Таблица 2. Техническая характеристика аксиально-поршневых насосов | ||||||

|---|---|---|---|---|---|---|

| № гидромотора | Расход жидкости за 1 оборот вала, см3/об | Максимальная скорость вала, об/мин | Максимальная расчетная производительность, л/мин | Момент, развиваемый гидромотором при перепаде давления 100 кг/см2, кг/м | Максимальный развиваемый момент, кг/м | Момент инерции вращающихся частей, кг/см/сек2 |

| 5 | 71 | 1 440 | 102 | 10,5 | 15,8 | 0,056 |

| 10 | 142 | 1 440 | 204 | 21 | 31,5 | 0,175 |

| 20 | 251 | 1 440 | 361 | 37 | 55,6 | 0,415 |

| 30 | 501 | 980 | 491 | 74 | 111 | 1,5 |

| 60 | 790 | 980 | 774 | 117 | 176 | 3,74 |

Номинальное давление этих двигателей – 100 кг/см2; допустимое кратковременное давление – 160 кг/см2. Если момент на моторном валу редуктора лебедки превышает момент на валу одного гидромотора, ставят два гидромотора, выходные валы которых соединяют с обоими концами моторного вала редуктора лебедки.

В качестве насосов для гидропривода рекомендуется применять аксиально-поршневые насосы типа IIД № 5-50, предназначенные для работы в системах дистанционного управления и снабженные устройствами гидроавтоматики, которые регулируют подачу жидкости маломощными управляющими сигналами. Возможно также управление подачей жидкости от насосов вручную. Техническая характеристика насосов типа IIД приведена в таблице 6.

| Таблица 3. Техническая характеристика насосов типа IIД | ||||

|---|---|---|---|---|

| Номер насоса | Максимальная производительность насоса за один оборот вала, см3/об | Скорость приводного вала, об/мин | Наибольшая расчетная производительность, л/мин | Максимально допустимый момент на валу ручного управления, кг м |

| 5 | 71 | 1 440 | 102 | 5 |

| 10 | 142 | 1 440 | 204 | 10 |

| 20 | 251 | 1 440 | 361 | 20 |

| 30 | 501 | 980 | 491 | 25 |

| 50 | 790 | 980 | 774 | 50 |

Номинальное давление насосов – 100 кг/см2 допустимое кратковременное давление – 160 кг/см2. Насосные агрегаты могут состоять из нескольких насосов с индивидуальным электроприводом, валики управления которых сблокированы. Например, распространены сдвоенные насосные агрегаты.

При расчетах мощности электродвигателей для насосов гидропривода можно принимать следующие значения коэффициентов полезного действия:

| Значения коэффициентов полезного действия | |

|---|---|

| механический КПД гидромотора типа IIМ | 0,93 |

| механический КПД насоса типа IIД | 0,93 |

| объемный КПД насоса типа IIД | 0,98 |

| объемный КПД трубопровода | 0,95 |

| объемный КПД гидромотора типа IIM | 0,98 |

Выбор мощности и типа электродвигателя можно производить в следующем порядке. По номеру и количеству гидромоторов подбирается номер и количество насосов. Затем определяется момент на валу электродвигателя (или электродвигателей, если насосов несколько) при выбирании ваера на средних витках навивки с наибольшим суммарным усилием Pсум на ваерах.

где:

- ηмг – механический КПД гидропривода, равный:

здесь:

- ηмд – механический КПД гидромотора и ηмн – механический КПД насоса;

- Pсум, Dср, i и ηл – величины, указанные в приведенных выше выражениях.

Для гидромотора типа IIМ и насоса типа IIД механический КПД гидропривода равен:

Момент на валу электродвигателя проверяется также для других режимов работы лебедки.

Предварительный выбор электродвигателя производится следующим образом. Прежде всего определяется необходимый максимальный момент M′ электродвигателя из условий недопустимости «опрокидывания» электродвигателя при срабатывании предохранительного клапана гидросистемы.

Если максимальный момент на валу гидромотора по его технической характеристике равен Mгд кг/см, то момент на валу электродвигателя при этом равен:

Максимальный момент на валу электродвигателя с учетом допуска – 10 % (по ГОСТу 183-55) и падения напряжения – 6 % (по правилам Регистра России) должен быть:

Число оборотов электродвигателя, необходимое для вращения ротора насоса, определяется по технической характеристике насоса. В соответствии с потребным максимальным моментом и числом оборотов ориентировочно выбирают электродвигатель, правильность выбора которого определяют следующим образом.

Прежде всего нужно убедиться, что выбранный электродвигатель обеспечит принятую среднюю скорость выбирания ваера. Зная момент на электродвигателе при выбирании ваеров на средних витках навивки с максимальным расчетным суммарным усилием на ваерах, по характеристике электродвигателя M = F (n) находят его число оборотов nв.

Действительная скорость выбирания ваера на средних витках при выбранном электродвигателе будет равна:

В этом выражении ηо общ – общий объемный КПД гидросистемы, равный:

где:

- ηон – объемный КПД насоса;

- ηот – объемный КПД трубопровода;

- ηогд – объемный КПД гидромотора.

Для рассматриваемого типа гидропривода значение общего объемного КПД гидросистемы равно:

Иногда определяют скорость выбирания ваера, время выбирания ваера при различных слоях навивки и суммарное время выбирания ваера, считая обороты электродвигателя постоянными в пределах допустимого изменения момента. То же определяют и для других режимов работы лебедки – травления ваеров и пр.

Обычно при гидроприводе проверка электродвигателей по пусковому моменту не производится, так как пуск электродвигателей осуществляется без нагрузки при нулевом эксцентриситете насосов. Необходимая скорость выбирания и травления ваеров и других канатов устанавливается путем изменения производительности насосов гидросистемы. Если наибольший момент нагрузки на валу электродвигателя при ваерных операциях не превышает номинальный момент электродвигателя, проверку электродвигателя на нагрев можно не производить. При этом необходимо убедиться в том, что нагрузки при грузовых операциях или других кратковременных режимах работы лебедки существенно не превышают номинальный момент на электродвигателе.

Пути автоматизации траловых лебедок

В траловом промысле, как и во всех отраслях производства, неуклонно внедряется автоматизация трудоемких процессов. Существующие способы лова не дают возможности полностью автоматизировать весь процесс спуска и подъема трала, а также выливку улова. Однако техника промышленного рыболовства изыскивает пути и методы лова, при которых были бы максимально автоматизированы все промысловые операции.

Уже сейчас ясно наметились тенденции в конструировании промысловых механизмов, в частности траловых лебедок:

- максимально использовать средства автоматизации операций управления всеми рабочими органами;

- автоматизировать регулировку скорости выбирания и травления ваеров;

- и ввести дистанционное управление механизмами.

Особенно это заметно при рассмотрении варианта промыслового оборудования для российского проекта РТМ. На большинстве лебедок последней постройки предусмотрены предохранительные устройства, стравливающие ваера в случаях превышения их натяжения сверх допустимого при задеве трала. Это может значительно снизить количество потерь трала при задеве. Однако существующие приспособления еще нуждаются в доработке.

В конструкцию траловой лебедки целесообразно ввести устройства, предохраняющие ее детали от поломки. Например, для кормового траления необходимо разработать приспособление, автоматически останавливающее двигатель лебедки при подходе бобинца клячевки к каретке ваероукладчика. Неоднократно наблюдались случаи повреждения каретки ваероукладчика от несвоевременной остановки лебедки. Еще окончательно не решен вопрос безопасной работы турачкой; может быть, целесообразно заменить ее барабаном или сократить операции, выполняемые ею.

В связи с освоением больших глубин траления остро встал вопрос о создании достаточно точных счетчиков длины вытравленных ваеров, так как имеющиеся на некоторых лебедках механические счетчики, работающие от барабанов, не дают необходимой точности и требуют обычного промера ваеров и постановки на них соответствующих марок. У большинства лебедок используется лишь половина канатоемкости барабанов из-за необходимости перематывать ваер с барабана на барабан при его промере. Российская промышленность уже создает опытные конструкции счетчиков, дающих точные показания.

Широкие возможности для автоматизации управления механизмами траловой лебедки открывает прицельное траление разноглубинным тралом с контролем положения трала соответствующими приборами. При этом более удобно вести регулировку длин ваеров с места управления судном. Нужен второй пост управления лебедкой на мостике, чтобы штурман, руководящий ловом, определял необходимую длину ваеров. Наметились тенденции совмещения поста управления основными промысловыми механизмами с постом управления судном. Для тралового промысла такие разработки имеются у российских проектирующих организаций, в Германии, Польше и других странах. Давно назрел вопрос о вынесении поста управления Электрические траловые лебёдки на промысловых судахтраловой лебедкой на траулерах с кормовым тралением в место наилучшего обзора всех рабочих мест промысловой палубы с сохранением второго поста управления непосредственно у лебедки. Это в меньшей степени относится к траулерам с бортовым тралением, где с поста управления лебедкой у стенки надстройки имеется хороший обзор всей промысловой палубы. Очень необходимы устройства для аварийной остановки траловой лебедки во всех местах промысловой палубы, где могут возникнуть опасные ситуации.

На конструкцию промысловых механизмов основное влияние оказывает принятый на флоте метод лова. Поэтому в ближайшем будущем с разработкой и появлением новых способов лова (например, непрерывное траление) можно ожидать и коренного изменения в конструкции промысловых механизмов, из которых основным является траловая лебедка.