Ремонт вспомогательных механизмов судна в каждом отдельном случае должен производиться в сроки и в технологической последовательности, предусмотренной инструкцией завода-изготовителя, техническими условиями на ремонт или руководством по ремонту данного механизма, а также с учетом общих требований. Промысловые устройстваПоложение о тех. эксплуатации рыболовных судов – специальные устройства, устанавливаемые на промысловых судах и обеспечивающие работу орудии, добывающих в море рыбу, китов, морского зверя, крабов, креветок, водорослей и т. п.

- Ремонт вспомогательных механизмов – судовые насосы

- Неисправности

- Материалы

- Поршневые насосы

- Центробежные насосы

- Шестеренные насосы

- Винтовые насосы

- Палубные механизмы

- Неисправности

- Валы

- Подшипники скольжения

- Зубчатые и червячные передачи

- Кулачковые и зубчатые муфты

- Корпуса редукторов

- Сборка редуктора

- Промысловые механизмы

- Механические тормозные устройства

- Барабаны и турачки

- Центровка узлов траловой лебедки

Ремонт вспомогательных механизмов – судовые насосы

Неисправности

Основными неисправностями насосов являются снижение производительности и рабочего давления, пропуски жидкостей, перегрев рабочих органов, появление стуков, шумов и вибраций. Детали насосов изнашиваются в результате трения, коррозионного, эрозионного и гидроабразивного воздействия жидкостей.

Материалы

Для изготовления корпусов насосов и крышек применяются сталь 25, чугун СЧ20, алюминиевый сплав АЛ9 и бронза Бр03Ц7С5Н1. Втулки и вкладыши подшипников изготовляют из бронз Бр05Ц5С5, БрА9Мц2Л и др. Для заливки вкладышей подшипников используются баббитыМатериалы, применяемые в судоремонте (Б83 и др.). Для валов, винтов и шестерен применяют стали 45, 40ХН, 40Х, азотируемые стали типа 38ХМ10А и нержавеющие стали типа 1Х18Н10Т.

Источник: fleetphoto.ru

Плунжеры и клапаны насосов высокого давления выполняются из легированных сталей типа ХВГ, ШХ15, 38ХМ10А и др., а пружины клапанов — из сталей 50ХФА, 60С2ХА и др. Для изготовления деталей насосов (уплотнительных колец, рабочих колес, всасывающих патрубков и т. д.) взамен дефицитных и дорогостоящих бронз и других цветных металлов все шире используются полимерные материалы (капролон, стеклопластик АГ-4С и др.).

Поршневые насосы

Характерные дефекты:

- износы сальников;

- цилиндровых втулок;

- поршней и поршневых колец.

Изношенные сальники и поршневые кольца заменяют. Штоки и поршни восстанавливают наплавкой, осталиванием или заменяют.

Цилиндровые втулки растачивают на новый ремонтный размер или также заменяют. Величины установочного зазора и предельно допустимого износа цилиндровой пары зависят от номинального диаметра цилиндра Dц. Например, при Dц = 50…80 мм установочный зазор составляет 0,4…0,66 мм, предельное значение зазора при эксплуатации — 3 мм, овальности — 0,6 и конусности — 0,4 мм. Для цилиндров Dц = 360…500 мм установочный зазор будет 1,1…1,6 мм, предельный зазор — 7, овальность — 2,2, конусность — 0,9 мм.

Установочный и предельный зазоры между канавкой поршня и чугунным поршневым кольцом зависят от высоты поршневого кольца b. При b — 10 мм установочный зазор 0,02…0,08, а предельно допустимый — 0,12 мм. При b — 10…18 мм установочный зазор — 0,02…0,1, а предельный 0,2…0,14 мм. Для текстолитовых поршневых колец, работающих в горячей воде, установочный зазор выбирается из соотношения △ = 0,04b, для работающих в холодной воде — 0,03b, в топливе — 0,02b. Для эбонитовых колец установочный зазор принимается в 2 раза меньшим, чем для текстолитовых.

Источник: fleetphoto.ru

Зазор между грундбуксой и штоком зависит от диаметра штока dш. При dш = 10…18 мм установочный зазор будет 0,2…0,6, предельный — 1,2, овальность — 0,2 мм, при dш = 65…80 мм соответственно установочный зазор — 1…1,6, предельный — 2,4…3,2, овальность — 0,36 мм.

Центробежные насосы

Основные дефекты насоса сосредоточены на рабочем колесе:

- износ уплотнительных поверхностей;

- забоины;

- натиры;

- коррозионные и кавитационные разрушения и ослабление посадки на валу.

Наблюдается износ валов в местах сальниковых уплотнений и редко искривление осей, трещины и расслоения.

При общем коррозионном и кавитационном поражении рабочего колеса глубиной более 1 мм его заменяют или восстанавливают напылением пластмассами или стеклопластиками. Посадка колеса на валу восстанавливается постановкой проставочной втулки или наплавкой, металлизацией или осталиванием шейки вала, а также клеевыми компаундами с твердыми наполнителями.

Валы с трещинами и расслоениями выбраковывают. Искривленные валы правят вхолодную или с нагревом. Шейки валов под подшипники восстанавливаются осталиванием, хромированием, металлизацией и др.

Зазор в подшипниках качения проверяется сдвигом обойм. При наружных диаметрах подшипника 65…100 мм радиальный зазор должен быть 0,01…0,015, осевой — 0,03…0,18 мм. Подшипники с большими зазорами и видимыми дефектами (растрескивание, точечные поражения шариков и др.) выбраковывают.

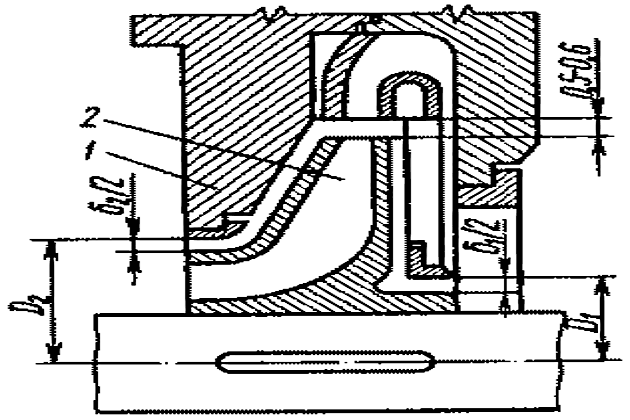

После восстановления вала и рабочего колеса производится их сборка и статическая балансировка, проверяется радиальное биение шеек вала, радиальное и торцовое биения колеса 2. При сборке их с корпусом 1 насоса (рис. 1) проверяется величина уплотняющих зазоров δ1 и δ2, зависящих от диаметров D1 и D2.

Зазоры устанавливаются по рекомендациям завода-изготовителя или определяются в соответствии с РТМ 31.043 – 73 в зависимости от обеспечения посадок этих сопряжений

Расчет производится по формулам для диаметров (в мм):

- до 360;

- больше 360;

Величина a зависит от диаметра сопряжения и берется из таблиц нормали. Например, при D = 50…120 мм a = 0,3 мм, а при D = 501…600 a = 0,8 и т. п.

По предельным отклонениям D определяются наименьшие и наибольшие значения установочных зазоров.

Допускаются предельные износы δ1 и δ2 не более 2,5 установочных значений, радиальное биение уплотнительных поясов — не более 0,04…0,05 мм, шеек валов — не более 0,02…0,03 мм.

Предлагается к прочтению: Групповая и поточно-групповая обработка деталей судна

Ремонт вспомогательных механизмовРемонт вспомогательных механизмов, таких как, вихревые насосы аналогичен ремонту центробежных насосов.

Шестеренные насосы

Основные дефекты деталей:

- износ рабочей поверхности корпуса;

- износ и повреждение зубьев шестерен;

- износ подшипников и уплотнений;

- торцовых поверхностей шестерен и уплотнений.

Установочная величина зазора между торцом шестерни и корпусом, между зубьями шестерни и корпусом насоса обеспечивается посадкой

Предельные износы допускаются не более 2,5 значений максимальных установочных зазоров, боковой зазор между зубьями шестерен — 0,1…0,2 мм, а допускаемый износ зубьев по толщине — до 0,25 мм.

Источник: fleetphoto.ru

Восстановление торцового зазора производят шлифованием торцов шестерни и уплотнительных прокладок, а также регулировкой толщины прокладок между корпусом и крышкой.

Восстановление радиального зазора достигается различными способами.

- При расточке корпуса на величину до 0,15 тn (тn — нормальный модуль зацепления) изготавливаются новые шестерни с увеличенным на 0,15 наружным диаметром. Способ пригоден для любых насосов.

- При постановке уплотняющих клиньев в корпус насоса на его нагнетательной внутренней стороне с двух сторон выходного отверстия выполняются пазы типа «ласточкин хвост» глубиной 3…5 мм. В пазы запрессовываются планки (латунь, бронза), которые растачиваются на номинальный размер или ремонтный размер наружного диаметра шестерен.

- При расточке корпуса со смешением осевых шестерен в сторону нагнетания втулки подшипников растачивают на 10…15 мм. В них запрессовывают проставочные втулки, которые растачивают со смещением осей в сторону нагнетания на величину смещения осей корпуса. Крепежные отверстия в крышках пересверливают. После центровки шестерен в корпусе положение крышек фиксируется штифтами.

- При установке полуколец в корпусе последний растачивается на 3…5 мм больше номинального размера. Устанавливаются полукольца на эпоксидном клее. Затем производится их расточка на номинальный размер шестерен.

- При обжатии корпуса (из цветных сплавов) нагретый корпус обжимается специальными оправками до получения необходимого внутреннего размера. После обжатия корпус медленно охлаждают, а затем подвергают термообработке для снятия внутренних напряжений. Затем корпус растачивают на номинальный размер.

- При наплавке корпуса его растачивают до устранения дефектов на внутренней поверхности. Затем производится наплавка (припоем ЛОК 59-1-0,3) подогретого до температуры 350…400 °С корпуса и последующая расточка на номинальный размер.

Ремонт зубьев шестерен заключается в устранении поверхностных дефектов шабрением или обкаткой с пастами ГОИ. Ремонт зубьев и центровка шестерен в корпусе должны обеспечивать контакт зубьев не менее 65 % по длине и 60 % по высоте зуба.

Винтовые насосы

Для них характерен износ профильных частей винтов, упорных поверхностей и шеек под подшипники, а также износ подшипников и уплотнений.

Источник: fleetphoto.ru

Радиальный установочный зазор между корпусом и винтами обеспечивается посадкой

Минимальное значение зазора составляет 0,04 мм. Предельные значения зазоров при износе — не более 2,5 установочных максимальных значений (0,15…0,35 мм).

Винты изготовляют из азотируемых сталей типа 38ХМА. Глубина азотированного слоя не менее 0,5 мм. Шейки винтов под подшипники хромируют, если они не имеют сменных хромированных втулок.

Исходный зазор в зацеплении винтов в нормальном сечении составляет 0,05…0,1 мм. Допускается износ профильных частей винтов на глубину не более чем 0,15 мм.

Профильная часть поверхности винтов восстанавливается электролитическим хромированием с последующей обкаткой на специальных стендах с пастами ГОИ. Контакт по профилю зубьев должен быть не менее 90 % по длине и не менее 50 % по высоте зуба. Упорные поверхности винтов шлифуют.

Во всех насосах подшипники скольжения восстанавливают или заменяют.

Плоскости разъема корпусов насосов пришабривают на краску. После ремонта корпус насоса или насос в сборе подвергают гидравлическим испытаниям (в условиях СРЗ — на специальных стендах).

Палубные механизмы

Неисправности

Палубные механизмы (брашпили, шпили, лебедки и т. д.) имеют много типовых узлов и деталей:

- фундаментные рамы;

- станины;

- редукторы;

- тормозные устройства;

- валы;

- подшипники;

- муфты и т. д.

Характерными неисправностями механических элементов палубных механизмов являются: повышенный шум и вибрация редуктора, нагрев подшипников редукторов и утечка масла, нагрев подшипников грузовых валов и разрушение подшипников, расцентровка валов, отказы в работе тормозных устройств и муфт, износы грузовых барабанов и турачек, искривления валов, деформации фундаментов и др.

Источник: fleetphoto.ru

Ремонт палубных механизмов может производиться в цеху по агрегатно-узловому методу или на судне без демонтажа с фундаментов.

Валы

Грузовые валы палубных механизмов изготовляют из сталей 30 и 40.

Дефектами валов палубных механизмов являются: износ шеек, коррозионные разрушения в виде язвин, ослабление посадочных мест, смятие шпоночных пазов, трещины и прогибы.

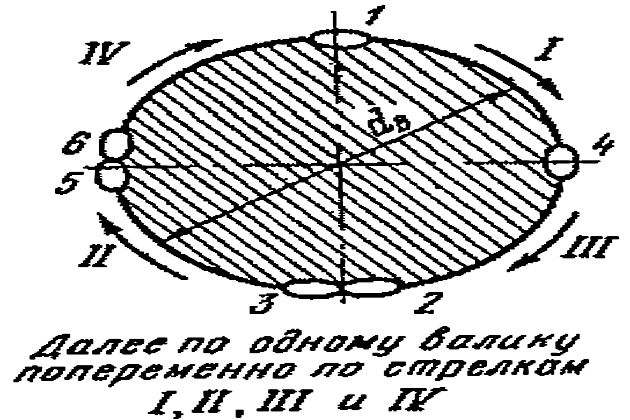

Коррозионные язвы после зачистки и продольные трещины после разделки устраняют заваркой с последующей зачисткой сварных швов заподлицо с поверхностью детали. Изношенные шейки восстанавливают ручной или автоматической наплавкой. Порядок наложения валов зависит от отношения длины наплавляемой шейки к ее диаметру (Lи/dн).

На рис. 2 показан наиболее сложный случай ручной наплавки при Lи/dн = 4…6. После наплавки сварочные остаточные напряжения снимаются отжигом при температуре 600…650 °С. Время выдержки устанавливается из расчета 1 ч на 25 мм диаметра. Охлаждение медленное. После механической обработки шейки валов упрочняются поверхностным наклепом (см. Механическое упрочнение поверхностей деталейТехнологические процессы повышения прочности и долговечности деталей судна). Посадочные места на валу под другие неподвижные детали могут восстанавливаться наплавкой, металлизацией и местным осталиванием.

Смятие шпоночных пазов больше 25 % по длине поверхности и более 30 % глубины паза устраняется фрезерованием на больший размер шпонки.

Правка валов осуществляется механическим, термическим и термомеханическим способами. Точность и шероховатость механической обработки должны обеспечивать посадки:

- для шеек валов;

- подвижных деталей;

- неподвижных деталей;

Конусность и эллиптичность шеек валов допускаются не более 0,03…0,04 мм на длине шейки вала, а радиальное биение — в пределах допуска на размер посадочной поверхности.

Подшипники скольжения

Для подшипников палубных механизмов применяют бронзы типа Бр03Ц7С5Н1, БрА9Мц2Л, а для заливки вкладышей — баббиты БН, Б16.

Дефекты подшипников: износ, растрескивание, отслаивание и выкрашивание. Типовой технологический процесс перезаливки и обработки подшипников скольжения изложен в статье “Дефекты, ремонт и контроль коренных и шатунных подшипников”Ремонт судового двигателя внутреннего сгорания в рыбной промышленности.

Источник: fleetphoto.ru

Пригонка вкладышей подшипников по постелям производится шабрением. Контакт поверхностей обеспечивается не менее 70 % площади и 9 контактных пятен на квадрат 25 × 25 мм. Эллиптичность и конусность отверстий под подшипники в рамах и редукторах допускается не более 0,03 мм.

Зубчатые и червячные передачи

Зубчатые колеса редукторов палубных механизмов изготовляют из серых чугунов СЧ 25, СЧ 30, сталей 35, 55, 45, 40ХН и др. Для изготовления червячных колес применяются серые чугуны и бронзы типа БрОФЮ — 1, а для червяков — стали 40Х, 40ХН и др., цементируемые стали типа 20Х, 12ХНМА или азотируемые стали типа 38ХМОА.

Дефекты зубчатых колёс:

- износ;

- наволакивание;

- выдалбливание;

- выкрашивание (питтинг);

- трещины и поломка зубьев;

- а также ослабление посадки на валу и смятие шпоночного паза.

Увеличение зазора в боковом зацеплении зубьев допускается не более 2…3 мм, а износ по профилю зуба — в пределах 5…10 %.

Поверхностные дефекты зуба устраняются фланкировкой (опиловкой) и шабрением. Поломанные стальные зубья могут восстанавливаться наплавкой, а чугунные наплавляются после постановки вместо зуба стальных ввертышей вставки (крепится винтами). У колес насадной зубчатый венец заменяют. При замене нарезку зубьев производят червячной фрезой диаметром, большим диаметра червяка на 0,4 m (где m — модуль).

Источник: fleetphoto.ru

Восстановление посадки на валу осуществляется чаще за счет наращивания шейки вала, но применяется и наплавка отверстия для стальных и бронзовых колес. Смятие шпоночного паза устраняется его обработкой на больший размер шпонки.

Кулачковые и зубчатые муфты

Муфты изготовляют из чугуна СЧ 30, сталей 15 и 20, 45 и низколегированных сталей. Дефекты и технология ремонта этих муфт аналогичны дефектам и технологии ремонта зубчатых колес. Чугунные муфты с трещинами не ремонтируют.

Корпуса редукторов

Корпуса изготовляют цельными из чугуна СЧ 30 и др., стали 25 и стальными сварными.

Дефекты корпусов:

- коррозионные разрушения;

- коробление;

- трещины;

- ослабление посадочных мест под подшипники.

Коробление в плоскостях разъема устраняется механической обработкой и шабрением, ослабление посадочных мест под подшипники — механической обработкой плоскости разъема крышки и последующей расточкой отверстий редуктора в собранном виде.

Источник: fleetphoto.ru

Непараллельность осей редуктора — не более 0,1 мм, а неперпендикулярность — не более 0,05 мм на 1 м длины осей.

Коррозионные разрушения устраняются сваркой или клеевыми составами. Заделка трещин производится постановкой штифтов, стяжек или клеевыми составами (см. Характерные дефекты и ремонт деталей остоваРемонт судового двигателя внутреннего сгорания в рыбной промышленности).

Сборка редуктора

Зубчатые и червячные колеса насаживают на валы по комбинированной посадке. Допуск на биение зависит от диаметра колеса, например при диаметре колеса 400…800 мм допускается биение: радиальное — до 0,08 мм, торцовое — до 0,12 мм.

После укладки валов в редуктор проверяется величина бокового зазора, которая зависит от межцентрового расстояния. Например, при межцентровом расстоянии 200…400 мм боковой зазор — 0,16…0,6, а при 400…800 мм — 0,24…0,75 мм.

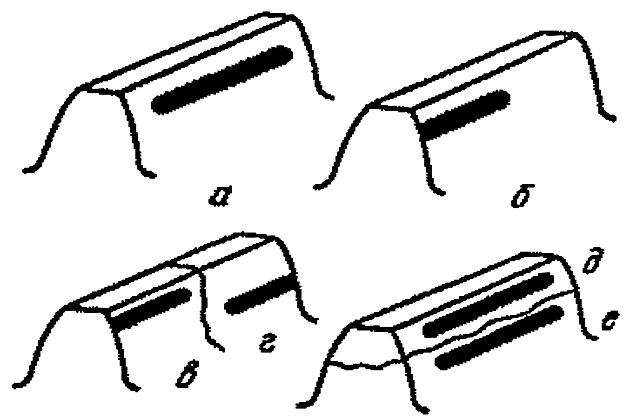

Контакт зубьев проверяется на краску и должен составлять не менее 70 % по длине и 60 % по высоте зуба (для 7-й степени точности). По контактам зубьев можно судить также о перекосе и непараллельности осей валов. На рис. 3 показана схема контакта зубьев редуктора в зависимости от его центровки.

а — нормальное зацепление; б — непараллельность осей колес; в, г — оси непараллельны, а межосевое расстояние увеличено или уменьшено (г); д, е — оси колес параллельны, а межосевое расстояние увеличено или уменьшено (е)

Осевое расстояние и параллельность осей цилиндрического редуктора проверяется измерением расстояний между валами с двух сторон редуктора.

По толщине свинцовых выжимок между зубьями шестерен, которые укладывают с двух сторон венца зубчатого колеса, также можно судить о центровке осей валов, а кроме того, установить величину зазоров между зубьями.

После ремонта палубные механизмы обкатывают и регулируют в процессе обкатки.

Оценка качества ремонта дается после испытаний по определенной программе (на холостом ходу и под нагрузкой). Сдача из ремонта палубных механизмов производится в присутствии инспектора Регистра.

Промысловые механизмы

Неисправности и дефекты элементов и деталей промысловых механизмов (станин, редукторов, грузовых валов, муфт, тормозных устройств, подшипников и др.) те же, что в палубных механизмах, как и типовые технологические процессы ремонта основных деталей.

Читайте также: Кораблестроение в России

Промысловые механизмы эксплуатируются в тяжелых условиях, особенно траловые лебедки. Для них характерным является повышенный износ тормозных устройств, турачек и барабанов, подшипниковых узлов и муфтовых соединений.

Механические тормозные устройства

Неравномерность износа рабочей поверхности тормозного шкива (сталь, чугун) устраняется проточкой. Тормозные ленты (полосовая сталь) с трещинами и разрывами заменяют. Износ асбестовой антифрикционной ленты допускается не более 20 % построечной толщины.

Источник: Foter.com

Рычаги и другие детали с трещинами не ремонтируют. Износ отверстий в шарнирных соединениях допускается по зазору до 0,3…0,4 мм. Отверстия развертывают, а оси заменяют.

Барабаны и турачки

Основной дефект — износ поверхностей от трения ваеров. Неравномерность износа устраняют проточкой. Остаточная толщина металла допускается не менее 70 % построечного значения. В противном случае производится наплавка и механическая обработка. Ослабление посадки турачек и барабанов на валу устраняется за счет наращивания шеек вала.

Центровка узлов траловой лебедки

Схема центровки многооперационной траловой лебедки при укладке ваерного и вспомогательного валов показана на рис. 4. Вкладыши подшипников 2, 5 и 6 редуктора изготовляются окончательно, а вкладыши подшипников ваерного и вспомогательного валов 4, 7 и 1, 3 обрабатываются с припуском на внутренний диаметр по 3 мм на сторону. Все подшипники укладывают на место и пригоняются по постелям. Затем натягивают струны по осям валов и редуктора (рис. 4). После центровки струн проверяется величина перекоса осей валов. Расстояние между осями валов А правой части (ПБ) принимается постоянным и устанавливается с точностью ±0,12 мм. Затем струны закрепляют с левой стороны (ЛБ) с учетом их центра. Подшипники 1, 4 и 3, 7 размечают по осям отцентрованных струн, растачивают и вновь укладывают на место. Струны снимают, а веерный и вспомогательный валы укладываются на подшипники.

Подшипники пришабривают по шейкам валов. Масляный зазор в подшипниках ваерного вала 4 и 7 должен составлять 0,12… 0,2 мм, а в подшипниках 5 и 6 — 0,18…0,22 мм. Осевой разбег вала составляет 0,1…0,15 мм. Масляный зазор в подшипниках 1, 2 и 3 должны быть 0,08…0,12 мм.

После укладки валов отклонение осей червяка и ваерного вала на ширине червячного колеса должно быть не более 0,04 мм.

Перекос и непараллельность ваерного и вспомогательного валов на ширине цилиндрического колеса вспомогательного вала допускается не более 0,02 мм.

После сборки производится обкатка и регулировка лебедки на холостом ходу и под нагрузкой. Конечные испытания лебедки осуществляются по полной программе:

- на холостом ходу;

- под статической и динамической нагрузками.

Очень интересный материал, полезные знания можно получить не только в книгах! Круто!