Основная цель дефектации двигателя – определение степени износа и/или повреждения всех его деталей. Это необходимо для того, чтобы, с одной стороны, приобрести необходимые запасные части, а с другой – определить те детали, которые могут быть отремонтированы или восстановлены. Ремонт деталей двигателя внутреннего сгорания судов производится после тщательной дефектацииДефектация судовых технических средств по требованиям и правилам эксплуатации.

Чугунные и стальные фундаментные рамы

Оси гнезд рамовых подшипников должны лежать на одной прямой. Отклонение между осями двух соседних гнезд допускаются не более 0,02—0,04 мм.

Положение осей в вертикальной плоскости проверяют, перемещая индикатор вдоль верхней плоскости рамы. Для измерений используют шлифованное кольцо, которое поочередно укладывают в каждое гнездо. Соосность гнезд в горизонтальной плоскости проверяют, перемещая индикатор вдоль каждого гнезда в плоскости разъема. Измерительной базой для индикатора служит боковая кромка рамы.

Ось гнезд должна быть параллельна верхней плоскости рамы, этим при сборке блока и рамы обеспечивается перпендикулярность осей цилиндров оси коленчатого вала. Отклонение от параллельности допускается не более 0,03 мм на 1 м длины и не более 0,1 мм на всей длине рамы.

Проверку осуществляют перемещением индикатора по верхней плоскости рамы одновременно с проверкой первого требования. Плоскости опорных лап для удобства сборки двигателя на заводском стенде выполняют параллельными верхней плоскости рамы с точностью до 0,05 мм на 1 м.

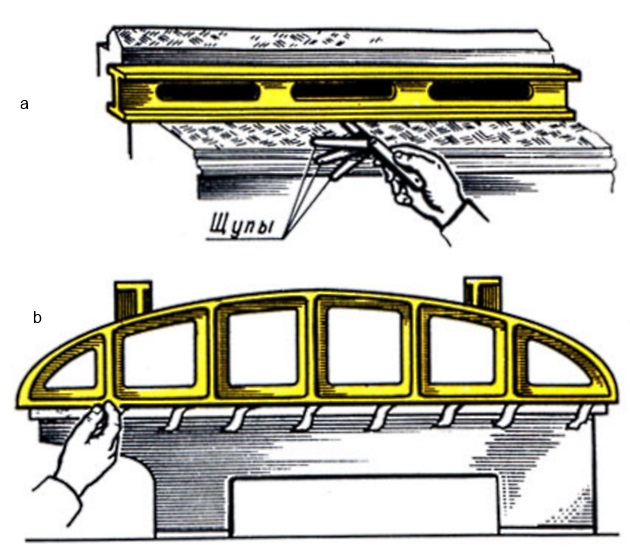

Торцовые плоскости рамы, если к ним крепятся вспомогательные механизмы, кинематически жестко связанные с коленчатым валом, должны быть перпендикулярны оси гнезд подшипников. Допустимая неточность — 0,05 мм на 1 м длины. Высокие требования предъявляют к прямолинейности верхней плоскости рамы. Отклонения от плоскости (допускаются местные вогнутости) при проверке линейкой, длиной 3—4 м, и щупом — не более 0,05 мм.

Читайте также: Классификация судов и технический надзор

Для контроля прямолинейности начинают широко применять оптические приспособления, в частности оптическую линейку. Проверку плоскостности прямолинейных поверхностей выполняют с помощью линейки (3 м) и щупа в продольном, поперечном и диагональном направлениях.

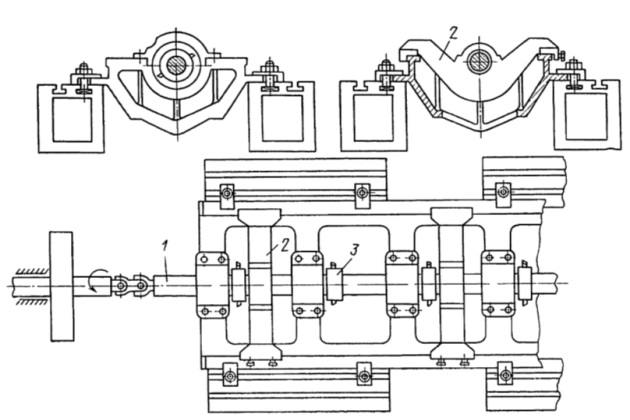

Цилиндрические поверхности гнезд подшипников проверяют фальшвалом, изготовленным из трубы, толщина стенок которой не менее 10 мм. Шейки фальшвала обрабатывают на круглошлифовальном станке с точностью до 0,01—0,02 мм на диаметр.

Для определения правильности цилиндрической поверхности контрольный вал укладывают в гнезда подшипников и измеряют зазоры щупом в нескольких точках по окружности каждого торца гнезда. Зазор между шейкой вала и поверхностью гнезда не должен превышать 0,03 мм.

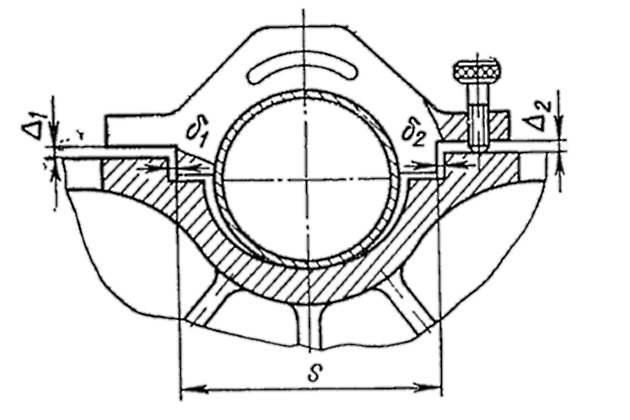

Параллельность осей гнезд подшипников верхней плоскости рамы определяют индикатором, устанавливаемым на плоскость рамы с обоих концов фальшвала. Разность замеров не должна превышать 0,1 мм. Положение вертикальных реперов замков относительно оси гнезд удобно проверять калибром (рис. 1). Для этого калибр вставляют в гнездо и устанавливают регулировочным винтом равенство зазоров Δ1 и Δ2.

Затем щупом проверяют боковые зазоры δ1 и δ2. Ширина базы калибра 5 равна номинальной ширине замка. Наличие трещин в корпусе рамы проверяют легким постукиванием слесарного молотка. Дребезжащий звук свидетельствует о дефекте рамы.

Герметичность рамы проверяется наливом воды, температура которой должна быть не ниже 10°С. Продолжительность испытания — 1 ч. Течь и отпотевание не допускаются. Обнаруженную трещину зачищают и осматривают через лупу 5—7-кратного увеличения.

Читайте также: Ремонт деревянных частей корпуса судна и изоляционные работы

Ремонт деталей двигателя предусматривает наличие несоответствий требованиям целостности. При наличии всех вышеуказанных дефектов ремонт фундаментной рамыУстановка и центровка фундаментной рамы выполняют обычно в такой последовательности. Заделывают трещины, пробоины, раковины и изломы. Исправляют или нарезают резьбу под шпильки, крепящие рамовые подшипники. Растачивают гнезда рамовых подшипников. Окрашивают внутренние поверхности масло- и влагостойкой краской.

Трещины в рамах обычно заделывают при помощи сварки без подогрева. По согласованной с Регистром технологии разделывают шов с постановкой винтов и обваркой их специальными электродами. Небольшие трещины заделывают с помощью ввертышей или стяжек.

При наличии более значительных повреждений, вызванных трещинами или разрывами в чугунных деталях, применяют сварку малоуглеродистыми электродами, устанавливая винты и дополнительные связи. Иногда выполняют комбинированное крепление, в котором сочетают усиленные накладки с постановкой связей. Указанные дефекты могут быть устранены с помощью накладок на болтах.

В настоящее время получает широкое распространение способ устранения трещин эпоксидными смолами. Ликвидацию трещин в стальной раме осуществляют сваркой.

Дефекты резьб в отверстиях под шпильки исправляют калибровкой метчиками. Если имеется срыв более трех ниток резьбы, отверстие рассверливают на больший диаметр, а затем после развертывания нарезают резьбы ближайшего размера.

В малых дизелях трещины или изломы в поперечных перегородках или других частях рамы, изготовленной из чугуна, ремонтируют постановкой металлических накладок. Накладки с поперечной перегородкой и ребрами жесткости соединяют призонными болтами.

Количество призонных болтов выбирается в зависимости от площади накладок, которая в свою очередь зависит от протяженности трещин. Шаг болтов должен быть не более 100 мм. К бобышкам накладные планки крепят призонными штифтами.

Если при установке стальных накладок на перегородки рамы требуется, кроме прочности, обеспечить еще и плотность, то между накладкой и стенкой рамы устанавливают тонкую прокладку из листового свинца на свинцовых белилах или сурике.

После обработки и калибровки вертикальных и горизонтальных поверхностей замков гнезд приступают к исправлению цилиндрической поверхности гнезд подшипников фундаментной рамы. Расточку гнезд ведут в сборе с верхними крышками рамовых подшипников.

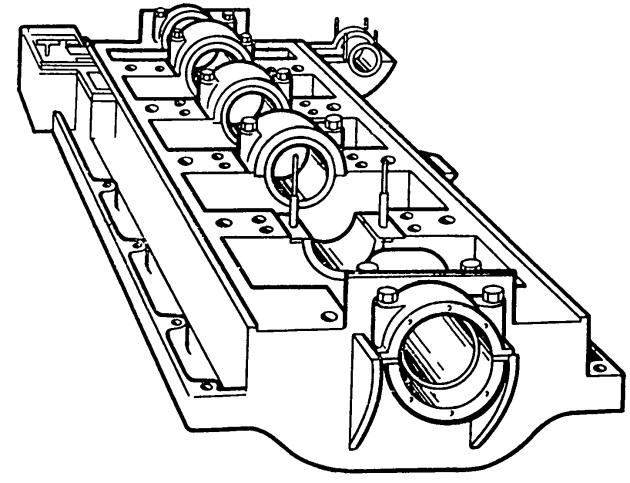

Работа может выполняться как на горизонтально-расточном станке, так и с помощью переносной борштанги, монтируемой совместно с приводами на обрабатываемой раме.

На рис. 2 показано растачивание гнезд подшипников в раме крупного двигателя на горизонтально-расточном станке. Бор-штанга станка с резцовыми головками направляется подшипниками промежуточных опор, закрепленных на верхних плоскостях. Рама установлена на четырех чугунных призмах. При установке и креплении рамы следят по индикатору, чтобы не было упругой деформации. За установочную базу принимают обработанную верхнюю плоскость рамы.

Правильное положение борштанги относительно вертикальных реперов замков устанавливают при помощи приспособления — кронштейна подшипников, напоминающего собою калибр. Установку борштанги ведут по концевым подшипникам рамы. Промежуточные опоры для удобства установки борштанги устроены так, что расстояние от оси их подшипника до плоскости прилегания лап равно расстоянию от оси гнезд подшипников рамы до ее верхней базовой поверхности.

Читайте также: Самолет с шасси на воздушной подушке

Благодаря удлиненным овальным отверстиям в лапах промежуточные опоры могут перемещаться в горизонтальной плоскости. При снятых крышках подшипников рамы и промежуточных опор борштангу укладывают вдоль оси рамы. Симметричность положения ее относительно вертикальных реперов замков крайних подшипников устанавливают также калибром.

При отсутствии необходимого оборудования ремонт постелей производят при помощи пустотелого фальшвала, обладающего достаточной жесткостью. Диаметры утолщенных шеек этого вала равны диаметру гнезд рамовых подшипников плюс масляный зазор, а длина шейки равна длине вкладыша подшипника плюс 30 мм. На шейке фальшвала наносят тонкий слой краски, укладывают его на гнезда рамовых-подшипников и проворачивают 2—3 раза на 30—40° в разные стороны.

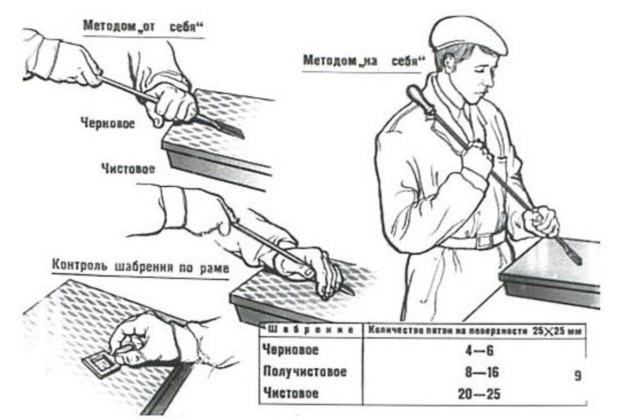

После удаления фальшвала по количеству оставшихся на постели пятен судят о состоянии поверхностей. Если количество пятен оставшейся краски недостаточно, то путем шабровки постелей добиваются, чтобы количество пятен на 1 см2 было не менее одного-двух и щуп толщиной 0,05 мм не проходил между фальшвалом и постелью. Ось фальшвала должна быть параллельна контрольным плоскостям рамы.

Параллельность оси фальшвала проверяют просадочной скобой, индикатором, установленным на специальном приспособлении. Допустимая непараллельность оси фальшвала относительно контрольных плоскостей не должна превышать 0,05 мм на 1 м длины вала. По уложенному в постели фальшвалу пришабривают крышки рамовых подшипников.

Постель промывают и вытирают насухо, наносят тонкий слой краски на каждую ее поверхность, укладывают вкладыш в постель, плотно прижимают и перемещают его по окружности на 20—25 мм в каждую сторону 2—3 раза. Затем вкладыш вынимают из постели и осматривают. Места, которыми вкладыш не касается окрашенной поверхности постели, остаются чистыми от краски, а места, касающиеся поверхности постели, окрашиваются краской.

Снимая излишки окрашенного металла сначала напильником, а потом шабером, добиваются плотного прилегания затылка вкладыша к поверхности постели. О качестве пригонки поверхности судят по размерам пятен и равномерности их распределения на затылочной стороне вкладыша. При хорошем прилегании поверхностей на площади 1 см2 должно быть не менее одного-двух пятен, а щуп 0,03 мм не должен входить в плоскость разъема вкладыша и постели на глубину более 5—10 мм.

В процессе перезаливки вкладыши коробятся и плоскости разъема сдвигаются внутрь, нарушается параллельность плоскостей разъема и образующей наружной поверхности вкладыша. Плоскости разъема пришабривают по плите, проверяют непараллельность затылочной части вкладыша по отношению к плоскости разъема, которая не должна превышать 0,01 мм на 100 мм длины вкладыша. Вследствие деформации вкладышей необходимо проверить пригонкуТехнологические процессы разборки и сборки механизмов судна их затылочной поверхности по постелям (гнездам) фундаментной рамы.