Ремонт судовых устройств проводится после корректной дефектации по установленным нормам, для обеспечения положительного конечного результата.

Дефекты корпуса и их устранение

Ремонт судовых устройств – это комплекс работ по поддержанию и восстановлению работоспособности механизмов или систем судна. Повреждение суднаБезопасность мореплавания в современном судоходстве – повреждение корпуса, механизмов, систем, устройств и других элементов судна, затопление судовых помещений от применения снарядов, мин, ракет и другого оружия. Причины АС (по вине экипажа). Нарушение МППСС и местных правил плавания – нарушение правил, регламентирующих режим плавания и расхождение судов.

Повреждения элементов судна

К основным видам повреждения корпуса морского судна и его элементов относятся:

- коррозия листов обшивки палуб, переборок, второго дна и других элементов набора;

- прогиб обшивки корпуса;

- местные деформации (вмятины, гофрировка, бухтиноватость), деформация набора;

- нарушение плотности соединений швов;

- изнашивание днищевых листов.

Особенности коррозии в морской и пресной водеКоррозия металлического корпуса приводит к утонению его элементов и является одним из основных видов повреждения.

Источник: www.shipspotting.com

Наиболее значительной коррозии подвергается металл следующих участков:

- районов переменного погружения ватерлинии, носовой части, где образуется бурун, кормового подзора, ахтерштевня и др.;

- обшивки под иллюминаторами, в цепном ящике, у шпигатов, у бортовых льялов, в бункерах, в балластных танках двойного дна;

- танков наливных судов, в которых попеременно содержатся то жидкий груз, то балластная вода;

- грузовых трюмов при перевозке в них химикатов, соленой рыбы, зерна и угля;

- сварных швов и зон по соседству с ними;

- палубного настила в местах скопления воды, грязи и подвергающихся температурным воздействиям, у стенок надстроек и комингсов люков, у шпигатов, под деревянными подушками палубных механизмов, у кнехтов и киповых планок, в районе грузовых люков, под деревянными палубами и т. д.;

- набора судна в местах скопления влаги и воздействия воды;

- переборок в основном в нижней части, особенно у льял;

- настила второго дна, особенно в районе котельного отделения;

- повреждения корпуса в виде остаточных деформаций (вмятины, бухтины, гофры), трещин, разрывов, пробоин возникают в результате тяжелых условий эксплуатации, аварий, стихийных бедствий, усталости металла, а также нарушения правил технической эксплуатации и технологического процесса строительства, ремонта и т. д.

Дефектация корпуса и порядок ее проведения

Для определения износа основных связей корпуса судна (остаточных трещин) при ремонте применяют следующие методы:

- микрометрический (сверление отверстий в местах замера остаточных толщин);

- ультразвуковой (замеры приборами неразрушающего контроля — ультразвуковыми толщиномерами, одобренными Регистром);

- измерением массы (вырезка планки размером 200 × 200 мм из изношенного участка связи с последующей очисткой, обмером и определением массы).

Метод контрольных сверлений в виде исключения допускается применять при отсутствии современных приборов проверки и при дефектацииДефектация судовых технических средств обшивки толщиной менее 5 мм. Минимальный диаметр сверла при контрольных сверлениях 8 мм.

Предлагается к прочтению: Ремонт электрооборудования и систем автоматики судна

При этом используют:

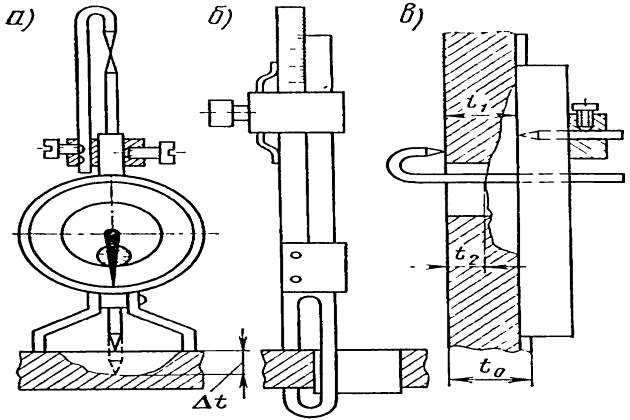

- линейный индикатор (рис. 1, а);

- приспособление для сверления контрольных отверстий, состоящее из двух линеек, перемещающихся одна относительно другой (рис. 1, б);

- линейку и толщиномер (рис. 1, в).

а — линейный индикатор; б — две линейки; в — линейка и толщиномер;

t0 — конструктивная расчетная толщина; t1 — средняя толщина вне района раковины; t2 — средняя толщина в районе раковины; Δt — глубина раковины

Рекомендуется замеренную толщину уменьшать на 0,1 мм.

Ультразвуковой метод является основным способом определения остаточных толщин при оценке степени износа корпуса суднаЭлементы конструкции корпуса судна при дефектации.

В отечественных толщиномерах и в дефектоскопахДефекты и методы дефектоскопии деталей используется принцип эхо-импульсного метода, основанного на свойстве ультразвуковых колебаний отражаться от границ раздела сред с различным акустическим сопротивлением. По промежутку времени между моментом возбуждения импульса и моментом приема, отраженного (донного) сигнала от внутренней поверхности листа импульса определяют толщину листа. По этому принципу работают дефектоскопы «Кварц-6», УЗД-7, УДМ-1М, УДМ-3, позволяющие обнаружить дефекты на глубине 1—250 мм под поверхностью.

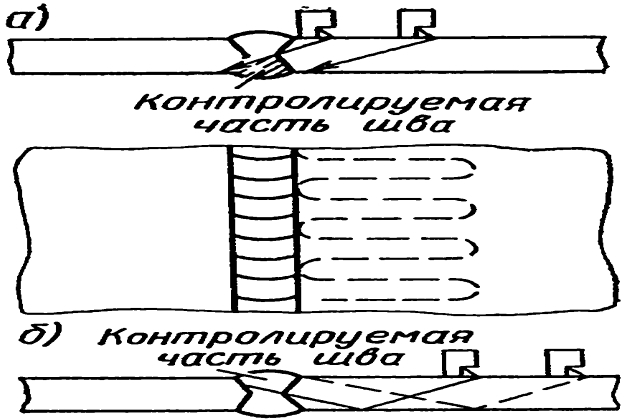

Перед контролем поверхность очищают от краски и грязи, смазывают жидким минеральным маслом, что улучшает акустический контакт между щупом и металлом. Контроль ведут по схеме рис. 2.

а — нижней части шва; б — верхней части шва

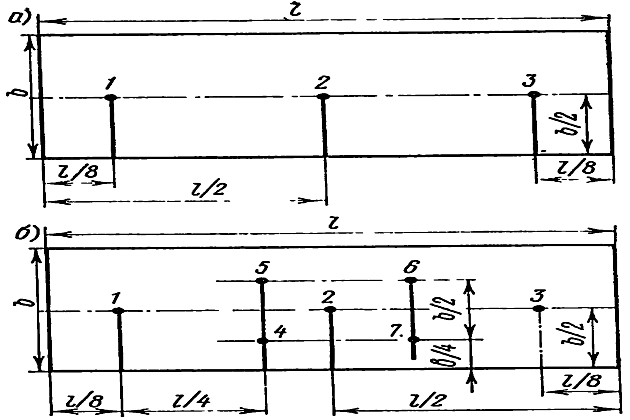

Толщину изношенного листа измеряют как минимум в трех местах (рис. 3, а). Если при измерении окажется, что среднее значение измеренного износа близко к предельно допустимому либо разность между толщинами листов в точках замеров равна 1,5 мм или превышает это значение, количество замеров должно быть увеличено до семи (рис. 3, б).

а — в трех точках; б — в семи точках

В случае применения метода контрольных сверлений количество отверстий в листе должно быть не менее двух (см. рис. 3, а, точки 1 и 3) и до четырех (см. рис. 3, б, точки 1, 2, 3 и в той точке, где износ наиболее велик). Каждое место, где намечено выполнить контрольное сверление, рекомендуется обводить белилами.

Места замеров стенок и поясков судового набора:

- днищевого, при наличии стрингеров — в каждом промежутке между ними, при отсутствии стрингеров — в трех-четырех точках на полуширине корпуса и на каждом третьем флоре по длине судна;

- подпалубного, в трех-четырех точках — для сухогрузных, четырех — шести точках — для нефтеналивных судов, по длине трюма — в четырех-пяти точках;

- бортового – в трех-четырех точках по высоте каждого борта.

Результаты замеров наносят на схему набора либо сводят в таблицу. По значению износа корпусных конструкций судят о необходимости их замены. Для этого сравнивают фактический износ с нормами, приведенными в Правилах Регистра.

В процессе эксплуатации возникают различного рода деформации корпуса судна. В соответствии с Правилами Регистра вмятины, гофрировка, бухтиноватость должны быть выправлены, если они выше допустимых норм, далее при отсутствии нарушения плотности соединений.

Читайте также: Соединение частей корпуса судна

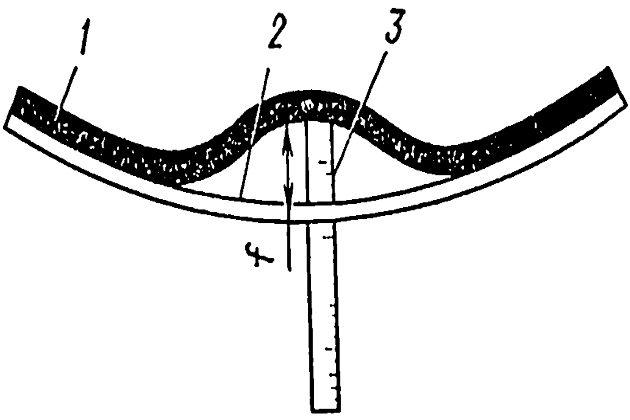

Для замера стрелок гофр, вмятин, бухтиноватости применяют стальную гибкую линейку (рис. 4) или прогибомер.

1 — обшивка; 2 — стальная линейка; 3 — масштабная линейка

Если стрелка вмятины в наружной обшивке более 20 % шпангоутного расстояния, а отношение стрелки прогиба к длине не более 1:20, вмятина должна устраняться. Если гофрировка (ребристость) имеет стрелку прогиба более 5-кратной толщины листа и отношение стрелки прогиба к шпации более 1:20, гофрировка должна быть устранена.

Несмотря на развитые технологии при дефектации до сих пор используют подобные приспособления, поэтому эта информация все еще полезна!