Элементы движения преобразуют потенциальную энергию давления газов в цилиндре двигателя в механическую работу на фланце отбора мощности. Конструктивно элементы движения судовых двигателей различаются в зависимости от типа дизеля.

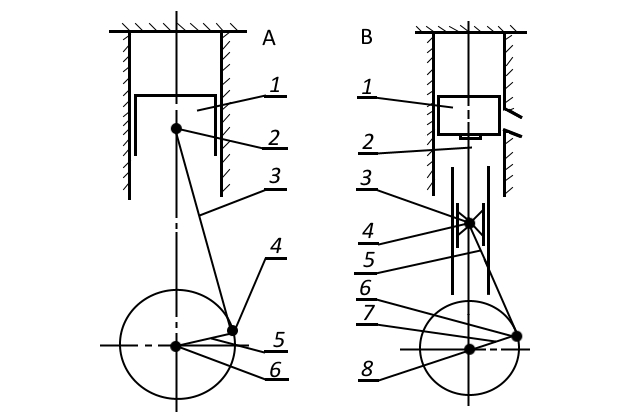

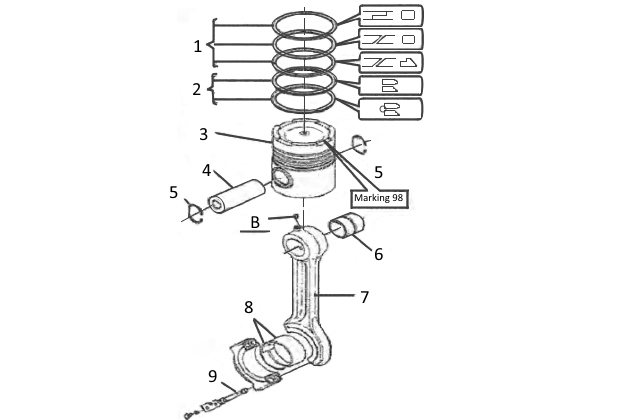

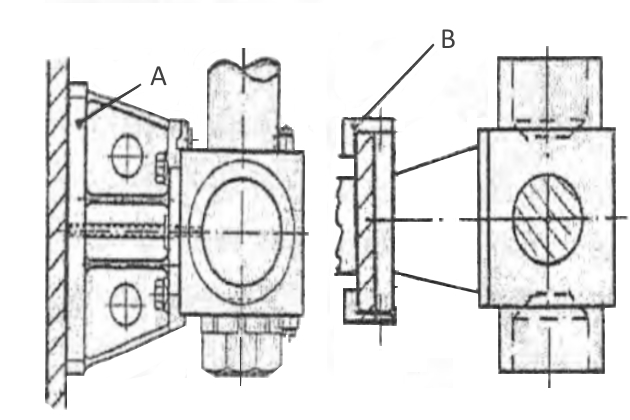

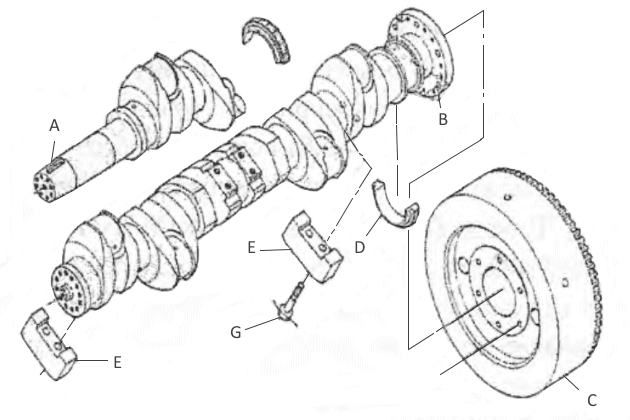

В тронковых двигателях (рис. 1, А) элементы движения включают в себя поршень 1 с поршневым пальцем, шатун 3 с головным 2 и мотылевым 4 подшипниками и коленчатый вал 5 с рамовым подшипником 6.

1 – поршень; 2 – шатун с головным подшипником; 3 – шатун; 4 – шатун с мотылевым подшипником; 6 – рамовый подшипник; 7 – коленчатый вал; 8 – рамовый подшипник

В крейцкопфном двигателе (рис. 1, В) элементы движения включают в себя поршень 1 со штоком 2, крейцкопф 3, шатун 5 с головным 4 и мотылевым 6 подшипниками и коленчатый вал 7 с рамовым подшипником 8.

Поршень

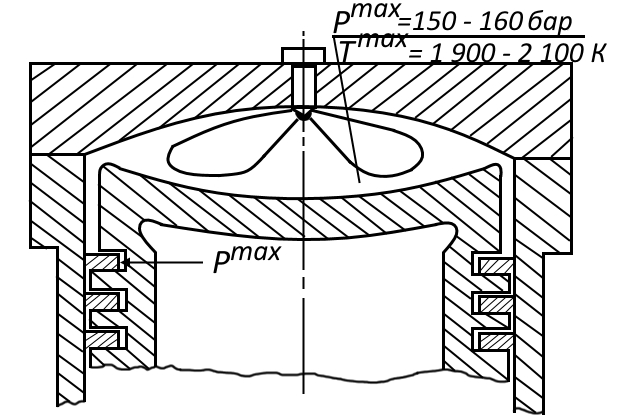

Поршень – это деталь двигателя, образующая камеру сгорания, работающая как элемент пары трения «поршень-втулка» в самых неблагоприятных условиях высоких давлений (до 150-180 бар) и температур газа (до Tmax = 1 900-2 100 К), а также как элемент газораспределения в 2-тактных дизелях (рис. 2).

В двигателе S70MC-C максимальное усилие на поршень от давления газов составляет около 600 т.

Исходя из условий работы, к конструкции поршня предъявляются требования:

- высокая механическая прочность;

- способность работать при высоких температурах, хороший отвод теплоты и хорошие условия охлаждения;

- низкий коэффициент трения при работе в паре трения;

- хорошая плотность прилегания элементов поршня ко втулке (чтобы исключить перетекание газа из камеры сгорания в подпоршневую полость);

- удачная форма головки с точки зрения: а) смесеобразования и б) направления потока воздуха и газов при газораспределении в 2-тактном дизеле.

Для удовлетворения указанным выше требованиям в крейцкопфных двигателях головки поршней 1 (рис. 3), как правило, изготавливаются из легированной жаропрочной стали в виде поковки с последующей механической обработкой. Материал поршневых колец 2 всех типов двигателей – модифицированный чугун, хорошо работающий в паре трения. Юбки поршней 3 также изготавливаются из чугуна. Штоки поршней 5 передают усилия от движущих сил цилиндров на кривошипно-шатунный механизм, а также работают в паре трения с сальником штокаОбслуживание системы дренажа масла из сальников штоков. Поэтому они прежде всего должны удовлетворять условию механической прочности. Штоки всегда изготавливаются из конструкционных сталей в виде поковки с последующей механической обработкой. Поверхность штока, работающая в паре трения, шлифуется.

А – B&W K80GF; B – MAN-B&W S80MC; C – Sulzer RTA58T

Поршни крейцкопфных двигателей охлаждаются маслом или водой. В старых конструкциях фирмы B&W при охлаждении маслом оно подводилось по стрелке Е от циркуляционной масляной системы по кольцевому каналу внутри штока поршня, отводилось – по трубе внутри штока (по стрелке L, рис. 3, А). В современных конструкциях фирмы масло на охлаждение подводится по трубе, отводится по кольцевому каналу (рис. 3, В). Охлаждение поршней водой применялось в некоторых конструкциях фирмы Sulzer с помощью 2 телескопических труб, прикрепленных к поршню.

Удачное решение вопросов механической и тепловой напряженности головок поршней нашла фирма Sulzer, применив так называемую “сотовую” конструкцию поршня с охлаждением по методу “взбалтывания” (рис. 3, С). Массивная головка поршня имеет множество сверлений, подходящих близко к огневой поверхности. На начальном этапе фирма использовала для охлаждения поршня воду. При остановке поршня в ВМТ при работе дизеля вода забрасывается силами инерции в эти отверстия и интенсивно охлаждает тело головки поршня. В двигателях ряда RTA фирма перешла на масляное охлаждение поршней. Не изменяя сотовую конструкцию поршня, для повышения эффективности охлаждения были применены сопла, направляющие струи масла в каждое сотовое отверстие. Для этого пришлось увеличить давление смазочного масла.

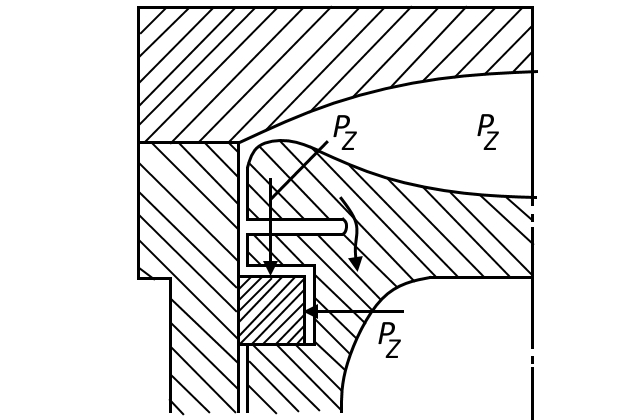

Наиболее тяжелые условия работы – у компрессионных поршневых колец, особенно у 1-го кольца. Кольцо должно совершать возвратно-поступательное движение в условиях, когда оно прижимается давлением газа к зеркалу цилиндра и к поверхности поршневой канавки (рис. 4).

Максимальное значение этого давления равно давлению сгорания в цилиндре. Кроме того, через кольцо идет передача теплоты от головки поршня к втулке. По этим причинам поршневые кольца подвержены интенсивному износу.

Для снижения теплопритока к кольцу в высокооборотных двигателях встречается использование теплового барьера в виде прорези в теле головки поршня, расположенной выше 1-го поршневого кольца, как это показано на рисунке. Тепловой барьер может быть и в виде теплоизоляционного материала, размещенного в теле поршня при его отливке. Однако в судовых двигателях тепловые барьеры встречаются крайне редко.

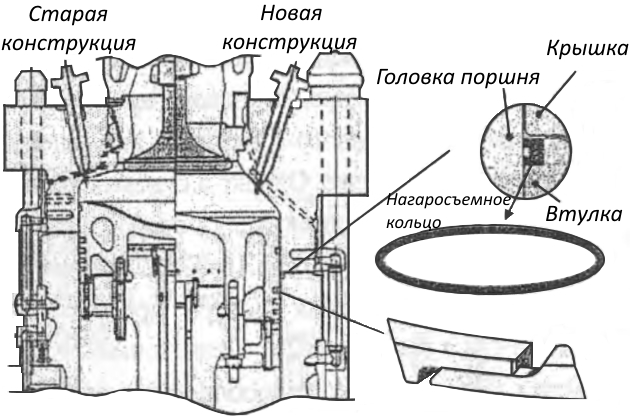

В крейцкопфных двигателях старой конструкции в головке поршня обычно размещалось 5 компрессионных колец (рис. 3, А). В новых модификациях крейцкопфных двигателей с целью снижения механических потерь предусматривается 4 компрессионных поршневых кольца (обычно 2 — с правым и 2 — с левым замком, маслосъемных колец нет). Фирма MAN B&W в последних конструкциях малооборотных дизелей использует поршневые кольца с увеличенной на 30 % высотой, 1-е поршневое кольцо с замком «внахлест», все кольца имеют алюминиевое покрытие (Al-coating) для улучшения приработки, типа CPR (“Controlled pressure relief) – имеют канавки на поверхности для увеличения давления за кольцом, что выравнивает условия работы всех колец. В некоторых конструкциях высокофорсированных двигателей верхнее поршневое кольцо имеет хромистое покрытие – для повышения износостойкости. Хромистое покрытие могут иметь и канавки в головке поршня. В судовых двигателях применяются свободно “плавающие” кольца без какого-либо стопорения.

Для снижения износа верхних канавок поршневых колец в двигателях B&W старых конструкций применялись так называемые “противоизносные” кольца из чугуна. Эти кольца ломались на 2 половины и зачеканивались в канавку под 1-м поршневым кольцом. В современных двигателях такие решения не применяются. При больших износах канавок поршневых колец и выгорании металла на поверхности головок – головки реставрируются на береговых предприятиях путем плазменного наплавления металла.

Все двигатели с прямоточными системами газообмена имеют поршень с короткой юбкой (рис. 3, А, В, С). Двигатели с контурными системами газообмена при нерегулируемом газовыпуске имели длинную юбку, перекрывающую выпускные окна при нахождении поршня в ВМТ, чтобы исключить перетекание воздуха из продувочного ресивера в выхлопной коллектор. У двигателей Sulzer типа RD при контурной системе газообмена был применен “короткий” поршень; для предотвращения перетекания воздуха и регулирования газораспределения применена заслонка на выхлопном канале. Распространенным элементом юбок поршней являются “приработочные” пояски из цветного металла (медь, бронза), которые зачеканиваются в тело юбки (рис. 3 А, позиция К). Металл поясков играет роль противозадирной присадки, что особенно важно при приработке деталей.

Читайте также: Конструкция рулевых устройств буксирных судов

Поршень крепится к фланцу штока с помощью шпилек с гайками. При масляном охлаждении поршня внутри штока имеется сверление. Здесь размещается труба для подвода или отвода охлаждающего масла. В двигателях старой конструкции в нижнюю часть штока поршня вворачивался хвостовик с резьбой для крепления штока к поперечине крейцкопфа (рис. 3, А). В современных двигателях шток имеет подпятник с отверстиями для крепежа, который устанавливается на поперечину сверху и крепится на шпильках (рис. 3, В, С).

Как правило, в 2-тактных дизелях с контурными системами газообмена использовались головки поршней с плоскими поверхностями. Такая форма выбиралась не с точки зрения обеспечения хорошего смесеобразования, а с точки зрения направления потока продувочного воздуха кромками поршня при продувке цилиндра. Плоская поверхность головки поршня обеспечивает плавное изменение температуры и отсутствие концентрации напряжений. Фирма B&W традиционно использует в судовых малооборотных двигателях вогнутую форму головки поршня (рис. 3, А, В). Такая головка имеет плавное распределение температур, создает хорошие условия для смесеобразования при наличии нескольких “боковых” форсунок.

В двигателях с большой размерностью цилиндров в последние годы фирма внесла ряд принципиальных изменений в конструкцию элементов, образующих камеру сгорания: 1) изменена форма камеры сгорания; более всего изменена конфигурация головки поршня – вместо вогнутой формы головка поршня имеет теперь «орос»-геометрию, как назвала ее фирма-строитель (рис. 5); при таком изменении конструкции существенно улучшено тепловое состояние головки поршня – температура уменьшилась на 80-90 °C; 2) применено очистительное кольцо головки поршня от нагара (Piston cleaning ring), размещенное в верхней части цилиндровой втулки между крышкой и втулкой, что улучшило смазку втулки; 3) все кольца — типа CPR, верхнее поршневое кольцо имеет замок «внахлест».

Это изменение конструкции стало стандартным для всех двигателей B&W с большим диаметром цилиндров.

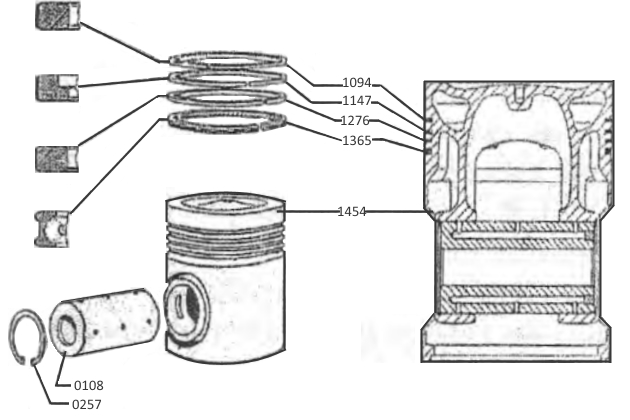

У тронковых дизелей, как и у крейцкопфных, возможна составная конструкция поршня – головка из жаропрочной стали, юбка – из чугуна. У маломощных двигателей часто используется цельнолитой поршень из алюминиевых сплавов. У судовых вспомогательных двигателей наиболее распространенным является чугунный цельнолитой поршень 3 (рис. 6).

Изображенный на рисунке поршень современного судового вспомогательного дизеля DL-24 фирмы Daihatsu имеет три компрессионных 1 и два маслосъемных кольца 2. Канавки двух верхних компрессионных колец покрыты хромом. Верхнее компрессионное кольцо имеет замок “внахлест”, нижние – косой замок. Два верхних поршневых кольца хромированы. Масло, снимаемое маслосъемными кольцами, по сверлениям в теле юбки за нижним кольцом частично попадает во внутреннюю полость поршня и стекает в поддон картера. Поршневой палец 4 из высокопрочной хромомолибденовой стали имеет цементированную поверхность.

Поверхность поршневого пальца может быть упрочнена токами высокой частоты. В теле юбки поршня в районе “бобышек” поршневого пальца предусмотрены пустоты — для компенсации расширения металла в этом районе в результате нагрева поршня при работе двигателя. Головка поршня охлаждается маслом. Масло подается от циркуляционной масляной системы на смазку рамового, мотылевого и головного подшипников и через штуцер В в верхней части шатуна 7 разбрызгивается на нижнюю часть головки поршня и охлаждает ее.

Выше рассмотренная конструкция является типичной, используется многими дизелестроительными фирмами, выпускающими судовые среднеоборотные двигатели. На рис. 7 дана конструкция поршня дизеля 6L23/30 MAN B&W, отличающаяся от рассмотренной выше.

Уменьшено количество маслосъемных колец — одно кольцо вместо двух в прежней конструкции. Головка охлаждается не разбрызгиванием, а прокачкой масла от системы смазки. Форма головки поршня, показанная на рисунке, образует, камеру сгорания Гессельмана. Такая форма соответствует форме факела при одной центральной форсунке, обеспечивает более полное использование объема воздушного заряда, дает наивысший кпд рабочего процесса при прочих равных условиях. Ее недостаток – повышенная температура и возможное выгорание металла в центре поршня. Эта конструкция головки поршня широко используется в судовых 4-тактных дизелях.

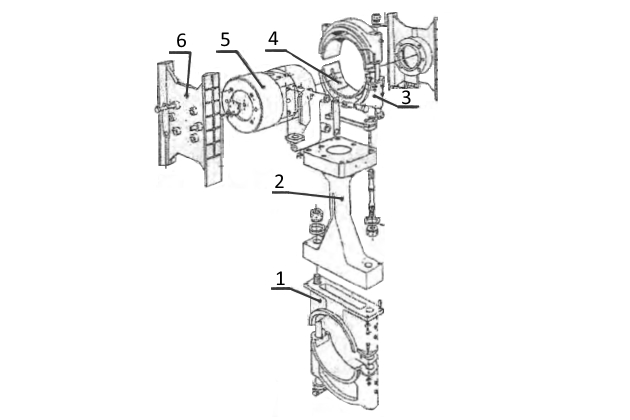

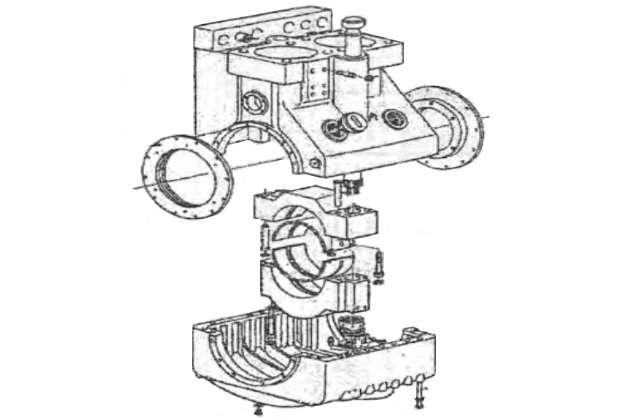

Крейцкопф

Крейцкопф предназначен для вынесения из зоны высоких температур головного соединения. Благодаря крейцкопфу поршень воспринимает только осевые усилия, чем повышается его надежность. В то же время, можно решить вопрос и повышения надежности работы головного соединения, поскольку в таком случае его размеры не лимитируются размерами поршня. Поскольку крейцкопф воспринимает осевое усилие от давления газов в цилиндре и нормальную составляющую от разложения этого усилия по шатуну, то основными требованиями к конструкции крейцкопфа являются достаточная механическая прочность, жесткость поперечины (отсутствие прогиба), хорошие условия работы в парах трения.

В общем случае крейцкопф состоит из поперечины 5, башмаков с ползунами 6, головного подшипника 3 с вкладышами 4 (рис. 8).

Поперечина – стальная поковка с последующей механической обработкой. Цапфы поперечины, работающие в головном подшипнике, шлифуются. Ползуны могут быть стальными литыми или сварными с заливкой белым металлом (баббитомМатериалы, применяемые в судоремонте). Поверхности ползунов шаборятся на плите и по месту — по направляющим крейцкопфа. Ползуны с направляющими представляют собой пару трения — крейцкопфный подшипник.

Название “крейцкопфный подшипник”, принятое в терминологии, вполне обосновано, четко определяет этот элемент двигателя. Очень часто в описаниях двигателей зарубежных фирм этим термином (“crosshead bearing”) называют головной подшипник (“head bearing”) крейцкопфного двигателя, что неправомерно, создает путаницу.

Конструкция поперечины зависит от типа верхней головки шатуна и типа крейцкопфа. При “вильчатом” типе верхней головки в каждом цилиндре имеется 2 цапфы и 2 головных подшипника – кормовой и носовой, а в центре поперечины предусмотрено отверстие для прохода хвостовика штока поршня (рис. 8).

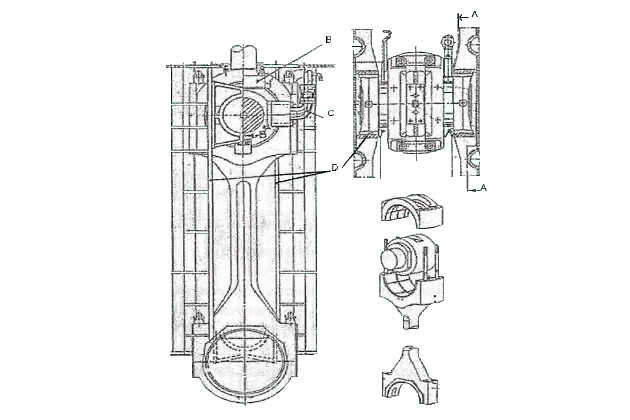

Хвостовик крепится к поперечине снизу гайкой (см. рис. 3, А). В современных двигателях для повышения надежности головных подшипников используется безвильчатый шатун, вся нижняя поверхность поперечины является опорной (рис. 9). При этом значительно увеличена площадь головного подшипника, снижено удельное давление в подшипнике. В такой конструкции шток поршня крепится к поперечине сверху с помощью подпятника “В”.

При 2-стороннем типе крейцкопфа к поперечине монтируются башмаки с 4-мя скользящими поверхностями. В двигателях Sulzer и в современных дизелях MAN-B&W эти ползуны могут свободно поворачиваться на специально предназначенных для этого цапфах поперечины (рис. 9). В двигателях B&W старых моделей ползуны жестко крепились к поперечине с торцов, как это показано на рис. 8. При одностороннем крейцкопфе ползун может быть один (рис. 10). При этом основная опорная поверхность А ползуна предназначена для восприятия нормальных усилий переднего хода, а нормальное усилие в кривошипно-шатунном механизме при работе на задний ход воспринимается накладками заднего хода В, которые скользят по направляющей крейцкопфа с обратной стороны. Односторонний крейцкопф такой конструкции применялся в малооборотных двигателях Гётаверкен.

При масляном охлаждении поршней к поперечине крейцкопфа крепится колено “С” с трубой телескопа для подвода масла, а также сливная труба охлаждающего масла (рис. 9). В двигателях Sulzer для подвода масла используется шарнирное соединение. В теле поперечины предусматриваются сверления для подвода смазки к головному, крейцкопфному подшипникам и на охлаждение поршня.

Читайте также: Составляющие водоизмещения и положение центра тяжести буксирных судов

В главных и вспомогательных 2-тактных крейцкопфных среднеоборотных двигателях с прямоточно-клапанной продувкой типа Bolnes и Smith Bolnes, установленных на мощных буксирах-спасателях голландской постройки, крейцкопф изготавливался в виде поршня с поршневым пальцем и исполнял роль продувочного насоса или агрегата 2-ой ступени наддува в схеме последовательного комбинированного наддува.

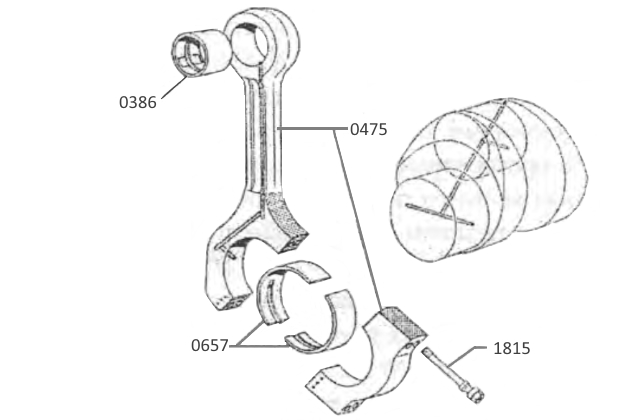

Шатун передает усилие движущих сил цилиндра на коленчатый вал. Он всегда нагружен осевой силой, которая определяет напряжения сжатия, и в конце такта выпуска 4-тактных ДВС – растяжения в теле шатуна. Кроме того, при движении шатуна возникают силы инерции, которые вызывают незначительный изгиб его стержня. При наличии значительных по величине осевых сил этот изгиб может явиться причиной поломки шатуна. Поэтому к конструкции шатуна предъявляется требование не только механической прочности, но и достаточной продольной жесткости.

Шатун состоит из нижней головки 1, стержня (или тела) 2 и верхней головки 3 (рис. 8). У судовых дизелей шатуны изготавливаются исключительно из стали путем штамповки (для двигателей малой и средней мощности), отливки или поковки – для мощных судовых двигателей. Как правило, при штамповке тело шатуна имеет в сечении двутавр. У мощных двигателей тело шатуна имеет цилиндрическую форму.

У крейцкопфных двигателей как верхняя, так и нижняя головки шатуна – разъемные. В двигателях старых конструкций нижняя головка была отъемная, так называемая “морского” типа. В такой конструкции есть возможность регулировать объем камеры сжатия прокладками под подпятник шатуна (рис. 8). Верхняя головка может быть “вильчатого” (рис. 8) или “безвильчатого” (рис. 9) типа. В большинстве случаев головной и мотылевой подшипники шатуна имеют вкладыши, залитые белым металлом. Однако встречаются конструкции с заливкой белого металла непосредственно в крышку головного и мотылевого подшипников (двигатели B&W старой конструкции). Для смазки подшипников предусмотрено сверление в теле шатуна.

В 2-тактных дизелях головной подшипник традиционно считается наименее надежным элементом, что определяется трудностями доступа смазки к трущимся поверхностям. Силы веса выше расположенных элементов движения и давление газов в цилиндреХарактеристика процесса сгорания топлива в цилиндре дизеля по индикаторной диаграмме постоянно прижимают цапфы поперечины к поверхности заливки подшипника, зазор отсутствует, что препятствует поступлению масла. Для решения этого вопроса обычно используется один из способов:

- при доводке дизеля тщательно подбирают массы деталей и параметры рабочего процесса с тем, чтобы при работе дизеля в процессе сжатия рабочего тела сила инерции на каком-то угле поворота коленчатого вала превысили силу от давления сжатия, чтобы в нижней части головного подшипника появлялся зазор для доступа масла;

- цапфы головного подшипника состоят из 2-ух частей, имеющих незначительный эксцентриситет, позволяющий доступ смазки к трущимся поверхностям при качательном движении шатуна;

- в двигателях MAN старой конструкции к поперечине крейцкопфа крепился поршневой насос с приводом за счет качательного движения шатуна – для подачи смазки под давлением к головному подшипнику. В современных двигателях такое решение не применяется.

У тронковых двигателей верхняя головка — неразъемная (рис. 11). В неё запрессовывается втулка головного подшипника, в которой скользит поршневой палец. Втулки изготавливаются обычно из бронзовых сплавов, выдерживающих высокие удельные давления.

Головное соединение может быть шаровидной формы; такое решение иногда встречается в судовых двигателях. Нижняя головка шатуна у судовых двигателей всегда разъемная с прямым или косым разъемом. Косой разъем в большинстве случаев применяется у высоко-форсированных двигателей, у которых для снижения удельных давлений на мотылевой подшипник увеличен его диаметр, что при прямом разъеме не позволило бы демонтировать поршень с шатуном через цилиндровую втулку. Нижняя головка шатуна обычно имеет стальные тонкостенные вкладыши мотылевого подшипника с заливкой белым металлом. Подвод смазки к головному подшипнику – от мотылевого подшипника по сверлению в стержне шатуна.

Читайте также: Легкие крейсеры и бомбардирские корабли

Особо ответственный элемент шатуна – шатунный болт. Обрыв шатуна приводит к разрушению всего двигателя. В 4-тактном двигателе шатунные болты в каждом цикле в конце такта выпуска воспринимают на себя усилие от сил инерции вышерасположенных элементов движения, работают на растяжение. В 2-тактном двигателе “свободных” сил инерции нет (такт выпуска отсутствует), шатунные болты нагружены только силами инерции нижней крышки мотылевого подшипника. Тем не менее, в аварийном случае (к примеру, при задире поршня) шатунные болты 2-тактного дизеля могут работать в полную силу. Поэтому шатунные болты во всех двигателях изготавливаются из высокопрочной легированной стали. В конструкцию шатунного болта заложена идея равнопрочности – в районе резьбы и в районах разъемов головки шатуна болт имеет увеличенный по сравнению с остальной частью диаметр. Все шатунные болты – призонные, плотно входят в отверстия стягиваемых деталей. В современных мощных двигателях затяжка гаек шатунных болтов производится с помощью гидроцилиндра, при малых и средних мощностях двигателя — динамометрическим ключом.

Коленчатый вал

Коленчатый вал – наиболее дорогая и ответственная деталь двигателя, работающая в условиях больших знакопеременных динамических нагрузок, создающих изменяющиеся напряжения изгиба, сжатия, растяжения, касательные напряжения. Эти напряжения определяются не только усилиями от давления газа в цилиндре и силами инерции деталей, но и упором винта, крутильными и осевыми колебаниями валопроводаКрутильные и осевые колебания валопровода, деформацией корпуса судна при изменении условий плавания. Поскольку коленчатый вал вращается в подшипниках – эти динамические усилия передаются и воспринимаются подшипниками. Исходя из этих условий работы, к конструкции коленчатого вала могут быть предъявлены основные требования: достаточная механическая прочность и хорошие условия работы подшипников при динамическом воздействии нагрузки.

Требования к конструкции удовлетворяются использованием при изготовлении коленчатых валов обычных конструкционных сталей – применение легированных сталей не дает никаких преимуществ. В практике дизелестроения встречаются коленчатые валы, отлитые из модифицированного чугуна (двигатели Коломенского тепловозостроительного завода). Надежность таких коленчатых валов ниже, однако и стоимость вала значительно меньше. В двигателях малой и средней мощности коленчатые валы изготавливаются штамповкой или в виде поковки с последующей механической обработкой. В мощных двигателях коленчатые валы могут быть цельносварными, полусоставными и составными.

Цельносварные коленчатые валы иногда устанавливаются на современных двигателях MAN-B&W ряда МС.

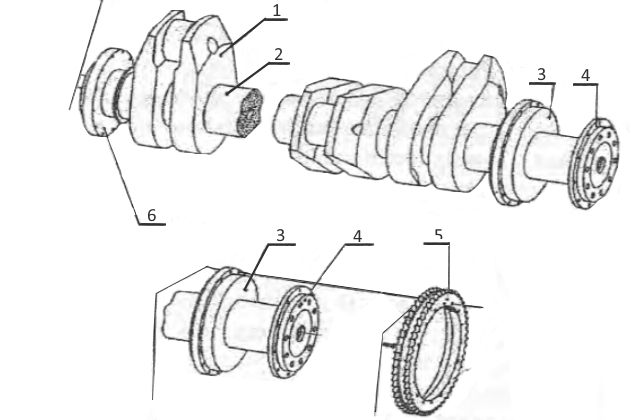

Они изготавливаются путем сварки отдельных стальных литых элементов в виде щеки с прилегающими половинами рамовой и мотылевой шейками (рис. 12).

Распространенным решением как в старых, так и в новейших конструкциях является полусоставной коленчатый вал. Колено кривошипа отливается целиком (или выгибается из одного прямого куска стали с последующей механической обработкой), рамовые шейки запрессовываются в щеку горячепрессовой посадкой. Такое решение проще и дешевле по сравнению с цельносварным валом, однако, и менее надежно. Полностью составные коленчатые валы применялись в малооборотных крейцкопфных двигателях B&W ранних выпусков, включая двигатели типа K-EF. В литые стальные щеки запрессовывались как рамовые, так и мотылевые шейки. Их недостаток — в тяжелых случаях такие коленчатые валы могли проворачиваться в шейках.

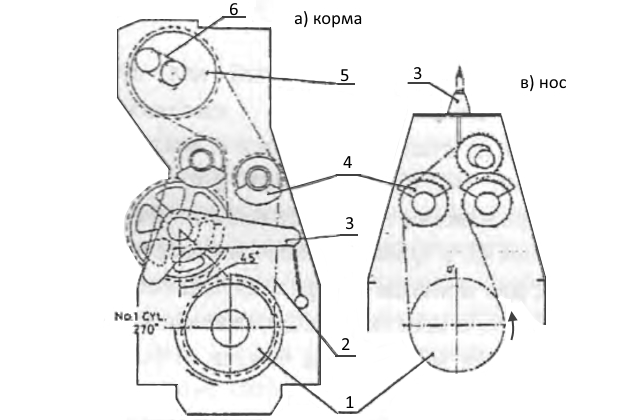

Полусоставной коленчатый вал современного малооборотного 6-цилиндрового двигателя показан на рис. 13. В цельнолитые стальные кривошипы 1 запрессованы рамовые шейки 2. С кормы вал имеет фланец отбора мощности 4, откованный вместе с упорным валом. На упорный гребень 3 этого вала насажена цепная 2-рядная звездочка 5 для привода распределительного вала. С носа двигателя имеется поршень 6 демпфера осевых колебаний и фланец для крепления звездочки цепного привода уравновешивающих масс. Если в двигателе – зубчатый привод распределительного вала (малооборотные двигатели Sulzer), то вместо звездочки на коленчатом валу устанавливается зубчатое колесо. Оно может состоять из 2-х половин. К фланцу отбора мощности крепится маховик двигателя. Противовесы на коленчатом валу современных малооборотных дизелей отсутствуют. Малооборотные двигатели B&W ранних модификаций имели противовесы, отлитые заодно со щекой.

1 – цельнолитые стальные кривошипы; 2 – рамовые шейки; 3 – упорный гребень; 4 – фланец отбора мощности; 5 – цепная 2-рядная звездочка; 6 – поршень демпфера осевых колебаний

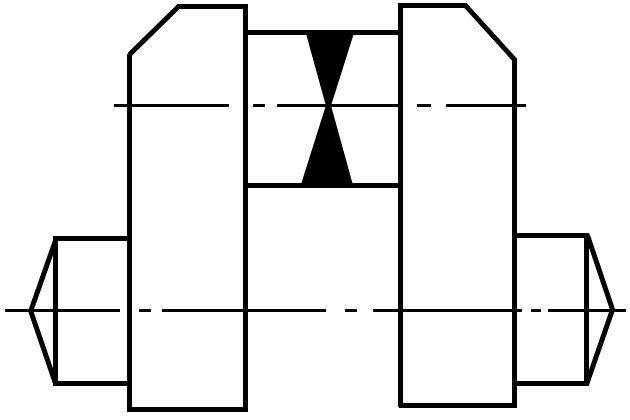

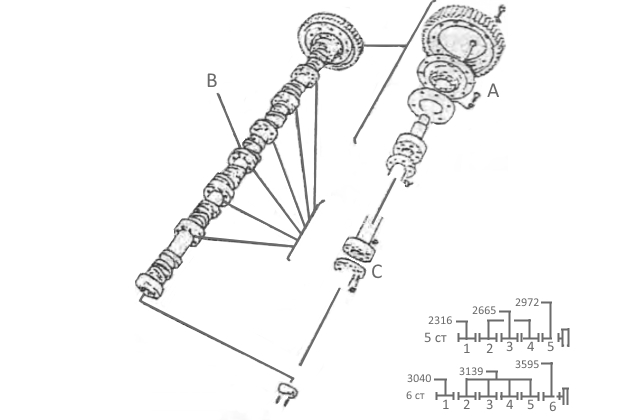

Как правило, коленчатый вал судового вспомогательного дизеля изготавливается цельным из стальной поковки с последующей механической обработкой. Типичная его конструкция на примере вала 6-цилиндрового 4-тактного дизеля приведена на рис. 14.

Фланец отбора мощности В здесь насажен на конический хвостовик А на шпонку. К фланцу крепится маховик С. У фланца отбора мощности монтируется зубчатое колесо D, состоящее из двух половин, для привода распределительного вала. С носа дизеля предусмотрено крепление фланца для зубчатого колеса привода навешанных насосов охлаждения и смазки. Коленчатый вал имеет сверления для подвода смазки от рамовых к мотылевым подшипникам. Коленчатые валы средне и высокооборотных двигателей могут иметь противовесы Е, которые крепятся к щекам резьбовым соединением с болтом G. Эти соединения – особая забота судового механика.

Читайте также: Подготовка судна к швартовым операциям

Противовесы часто устанавливаются не для уравновешивания двигателя (двигатель в целом может быть уравновешен), а для индивидуального уравновешивания цилиндра и облегчения условий работы подшипников коленчатого вала. Подобное решение применено и в конструкции коленчатого вала, показанного на рис. 14 (6-цилиндровый 4-тактный двигатель полностью уравновешен, однако на кривошипы каждого цилиндра навешаны противовесы Е для облегчения условий работы рамовых подшипников).

Распределительные и вспомогательные валы

Распределительный вал служит для обеспечения своевременного открытия и закрытия клапанов цилиндра, подачи топлива, цилиндровой смазкиПроверка и регулировка лубрикаторов цилиндровой смазки и сжатого воздуха (при пуске двигателя). На двигателе может быть один, но может быть несколько распределительных валов: газораспределения, топливоподачи, маслоподачи, воздухораспределения. Могут быть установлены и вспомогательные валы – для привода навешанных механизмов (насосов, компрессоров, продувочных насосов), уравновешивающих масс. В электронно-управляемых дизелях распределительный вал отсутствует.

Условия работы распределительного вала определяются значительными динамическими нагрузками. Так, в двигателе S70MC для открытия выхлопного клапанаЭлектронное управление и гидропривод выхлопного клапана необходимо усилие порядка 10 т. Максимальное усилие на привод плунжера ТНВД — около 25 т. Такие динамические нагрузки выдвигают требования к материалу распределительного вала: материал должен быть достаточно прочным, но не хрупким, с твердой поверхностью. Обычно распределительные валы и их кулачки изготавливаются из малоуглеродистой стали. Распределительный вал может быть цельным для всего дизеля или собранным из отдельных элементов для каждого цилиндра. Кулачки судовых дизелей могут быть изготовлены заодно с распределительным валом, но чаще изготавливаются отдельно и затем насаживаются на вал. Поверхности кулачков всегда упрочняются (токами высокой частоты, цементацией или азотированием) с последующей шлифовкой.

Распределительные валы приводятся от коленчатого вала с передаточным отношением 1:1 в 2-тактных двигателях и 1:2 – в 4-тактных двигателях, где распределительный вал вращается в 2 раза медленнее коленчатого вала. Привод распределительного вала с помощью зубчатой передачи получил исключительное распространение в тронковых двигателях. В крейцкопфных двигателях используется как зубчатая, так и цепная передача. Так, в двигателях Sulzer, Fiat с нижним расположением распределительного вала он приводился с помощью зубчатых колес. В двигателях B&W, MAN традиционно использовалась цепная передача (рис. 15).

Цепной привод, изображенный на рисунке, включает в себя:

- – ведущую звездочку;

- – двухрядную цепь;

- – натяжное устройство;

- – промежуточные звездочки с балансирными грузами;

- – ведомую звездочку распределительного вала;

- – цепной привод валика лубрикаторов цилиндровой смазки.

От распределительного вала обычно приводится валик воздухораспределителя и регулятор частоты вращения.

В современных 4, 5, 6-цилиндровых двигателях MAN-B&W обеспечивается полная уравновешенностьПонятие уравновешенности. Действие неуравновешенного двигателя на фундамент и корпус судна по моментам от сил инерции 2-го порядка. Для этого предназначены промежуточные звездочки 4 с балансирными грузами (рис. 15), расположенные с кормы двигателя в отсеке приводов, и такие же балансиры с носа. Носовые балансиры приводятся от коленчатого вала с помощью вспомогательной цепной передачи.

В малооборотных двигателях MAN и Sulzer с контурными системами газообмена кулаки топливоподачи крепились на распределительном валу с помощью торцового устройства. Такая конструкция позволяла достаточно просто изменять моменты топливоподачи при регулировке. Фирма B&W традиционно использовала горячепрессовую посадку кулаков газораспределения 3 и топливоподачи 4 на вал (рис. 16).

Такой же способ посадки кулаков топливо и газораспределения применяется и на современных двигателях MAN-B&W. Распределительный вал 1 – составной, посадка фланцев 6 участков вала – также горячепрессовая. При такой посадке кулаков и фланцев при необходимости их можно развернуть на валу только с помощью гидропресса (создав через отверстия G давление во внутренней полости более 900 бар). В старых дизелях распределительный вал состоял из отдельных участков, индивидуальных для каждого цилиндра. В новых дизелях один участок вала – на 2 цилиндра.

Показанный на рис. 16 вал проходит через картеры распределительного вала, индивидуальные для каждого цилиндра (рис. 17). В каждом картере – кулаки топливо и газораспределения. Вал лежит на подвесных подшипниках, имеющих тонкостенные стальные вкладыши с заливкой белым металлом. Смазка подшипников возможна то ли от системы смазки распределительного вала, то ли от общей циркуляционной системы смазки дизеля. Уплотнение вала – с помощью резиновых манжет А и С (рис. 16).

Следует обратить внимание и на другую особенность распределительного вала. Топливные кулаки двигателей B&W, начиная с модели VT2BF, где фирма отказалась от 2 распределительных валов и перешла на 1 распределительный вал, и включая все современные модели малооборотных двигателей, — имеют “негативный” профиль. Такой профиль топливных кулаков необходим для обеспечения требуемых моментов топливоподачи на передний и на задний ход в принятой фирмой системе реверса.

Читайте также: Ремонт электрооборудования и систем автоматики судна

Судовые вспомогательные 4-тактные дизели имеют обычно один распределительный вал с кулачками привода ТНВД, впускного и выпускного клапанов, хотя встречаются и дизели с двумя валами (топливо и газораспределения). Часто в конструкции вала предусмотрена установка всех кулачков и фланцев на шпонки с гайками для осевого стопорения, однако возможно «цельное» исполнение кулачков совместно с валом. Такой распределительный вал, состоящий из индивидуальных для каждого цилиндра участков, скрепленных фланцами на болтах, показан на рис. 18.

Привод вала В обеспечивается через зубчатое колесо А. Наружные поверхности фланцев С участков вала являются цапфами подшипников распределительного вала. Такое решение широко распространено в конструкции судовых вспомогательных дизелей, позволяет снизить удельные давления в подшипниках, повысить их надежность. При замене рассматриваемого распределительного вала необходимо иметь в виду, что участки вала для одного цилиндра имеют разную конструкцию в зависимости от количества цилиндров дизеля, что необходимо учитывать при заявке запасных частей. Для примера на рисунке в правом нижнем углу приведена нумерация участков вала при 5 и 6-цилиндровом исполнении дизеля.