Судовые насосы, и в частности ротационные насосы, играют критически важную роль в обеспечении бесперебойной работы и безопасности любого судна. Они являются «сердцем» многих судовых систем, отвечая за перекачку различных жидкостей – от топлива и смазочных материалов до балластной воды и сточных вод. Без надёжной и эффективной работы насосов невозможно представить современное судоходство.

Как выбрать ротационный насос для морского судна. Выбор ротационного насоса для судна – это ответственная задача, требующая учета множества факторов. В первую очередь, необходимо оценить тип перекачиваемой жидкости, требуемую производительность и напор. Также важно учитывать условия эксплуатации на судне, включая вибрацию, возможные температурные перепады и необходимость компактности оборудования.

Ротационные насосы на судне используются главным образом при перекачивании жидкостей повышенной вязкости.

Благодаря непрерывному вращательному движению роторов, всасывающий и нагнетательный процессы у насосов этой группы осуществляются постоянно. В зависимости от формы и конструктивного выполнения роторов, выделяют следующие типы ротационных насосов:

- роторно-пластинчатые;

- насосы с фигурными роторами;

- шестеренные;

- винтовые.

Преимущества ротационных насосов:

- равномерная подача жидкости;

- малые габариты и масса;

- большая частота вращения,

обеспечивают значительную производительность при малых габаритах, а также возможность применения Судовые двигатели внутреннего сгораниябыстроходных двигателей напрямую.

Недостатками ротационных насосов следует считать необходимость тщательной пригонки по большой поверхности трущихся частей и малую всасывающую способность большинства из них, в связи с чем эти насосы требуют заливки перед пуском.

Роторно-пластинчатые и фигурно-роторные насосы

Ротационные насосы с лопатками-пластинками (шиберами) просты по конструкции, надежны в работе и удобны в эксплуатации.

Насосы этого типа с числом лопаток больше двух при подводе к ним жидкости под давлением, могут быть использованы в качестве гидромотора.

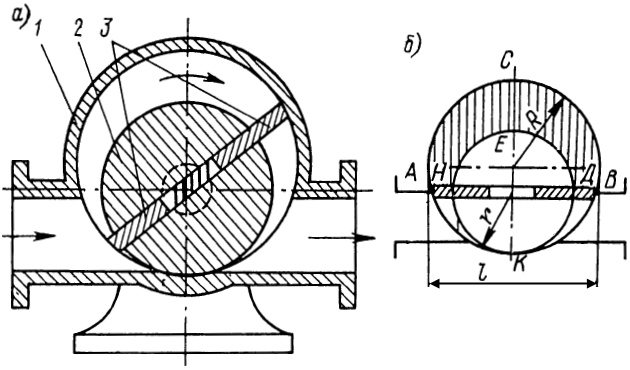

На рис. 1 показаны общий вид (а) и схема (б) шиберного насоса простейшей конструкции, применяемого в качестве масляного насоса в небольших двигателях внутреннего сгорания.

Насос состоит из круглого расточенного изнутри корпуса 1, имеющего в нижней части приемный и отливной патрубки. Внутри корпуса эксцентрично установлен ротор 2, соприкасающийся с корпусом в нижней части. В роторе имеется сквозной диаметральный паз, в который вставлены две лопатки 3, прижимаемые к внутренней поверхности корпуса пружинами, помещенными между лопатками. Шейки на роторе служат для скрепления обеих его половин и лежат в подшипниках; одна – в подшипнике корпуса, а другая, большей длины, выходит через подшипник крышки наружу. На последней закрепляют приводную шестерню или звездочку. При вращении ротора по часовой стрелке лопатка, проходящая левый (всасывающий) патрубок, создает за собой разрежение, в результате чего осуществляется всасывание жидкости, которое продолжается до момента подхода этой лопатки к нагнетательному патрубку. Вторая лопатка в этот момент перекрывает всасывающий патрубок и при своем дальнейшем вращении нагнетает жидкость через правый патрубок.

В процессе Судовые насосы и их эксплуатационные характеристикиэксплуатации насоса происходит износ лопаток, увеличивается зазор между боковыми стенками корпуса и ротором, а также между корпусом и окружностью ротора в нижней части. Равномерный износ лопаток по окружности не оказывает заметного влияния на работу насоса; увеличение же торцевых зазоров и зазора в нижней части уменьшает объемный КПД, поэтому их величина не должна превышать 0,25 мм.

Двухшиберные насосы создают давление 0,5-0,6 МПа (5-6 кгс/см2) и подают жидкость неравномерно. Для получения более равномерной подачи и высокого напора применяют многошиберные насосы с числом лопаток от 4 до 12.

Многошиберные насосы российской конструкции могут создавать давление до 7 МПа (70 кгс/см2).

Теоретическая производительность насоса с двумя лопатками за один оборот ротора равна удвоенному объему рабочей камеры насоса.

Для вычисления производительности введем следующие обозначения (см. рис. 1, б):

- Sк – площадь АСВДЕН, являющаяся поперечным сечением рабочей камеры насоса;

- Sр = πr2 – площадь поперечного сечения ротора;

Sс – площадь сегмента АВК (

);

- S0 – площадь поперечного сечения корпуса;

- l – длина хорды АВ.

Площадь рабочей камеры насоса (заштрихованная часть) равна:

Определив площадь поперечного сечения рабочей камеры, можно подсчитать производительность насоса, м3/мин:

где:

- R – радиус корпуса, м;

- r – радиус ротора, м;

- l – длина хорды, м;

- b – ширина корпуса, м;

- ηо – объемный КПД, ηо = 0,7-0,85;

- n – частота вращения ротора, об/мин.

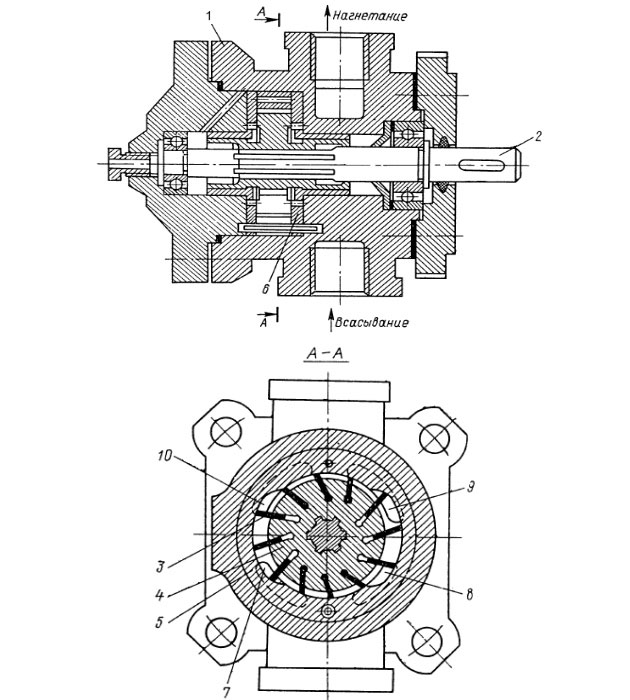

Конструкция шиберного насоса двойного действия представлена на рис. 2.

В этом насосе всасывание и нагнетание происходят два раза за один оборот ротора.

Основными элементами насоса служат:

- статор 5, расположенный в корпусе 1;

- и ротор 4, имеющий 12 радиальных пазов, в которые без зазоров вставлены лопатки 3.

Ротор имеет цапфы, на которых он вращается во втулках дисков 6. Внутренняя полость насоса образована дисками 6, плотно прилегающими к торцам статора. Ротор приводится во вращение приводным валом насоса 2, установленным на двух шарикоподшипниках. Ротор и лопатки плотно пришлифованы к торцевым дискам 5, а наружные кромки лопаток – также и к стенкам полости статора.

Рекомендуется к прочтению: Основные характеристики судовых насосов и систем

Под влиянием центробежных сил, возникающих при вращении ротора, лопатки прижимаются к внутренней поверхности статора, имеющей эллиптическую форму. Таким образом, каждая лопатка совершает два возвратно-поступательных хода за один полный оборот ротора. Переходя от положений на концах малой оси эллиптической полости статора к положениям на концах большой оси полости, лопатки выдвигаются из пазов ротора, а при обратном переходе углубляются в них. Величина хода лопатки равна разности длин большой и малой полуосей эллипса. Принцип работы этого насоса основан на изменении объема, заключенного между двумя соседними лопатками при вращении ротора: при выдвижении лопаток из пазов этот объем увеличивается, а при погружении лопаток в пазы – уменьшается.

Для осуществления всасывания и нагнетания жидкости внутренняя полость насоса при помощи четырех окон в торцевых дисках статора соединена на участках увеличения межлопаточного объема с камерой всасывания (окна 7 и 8), а на участках уменьшения межлопаточного объема – с камерой нагнетания (окна 9 и 10).

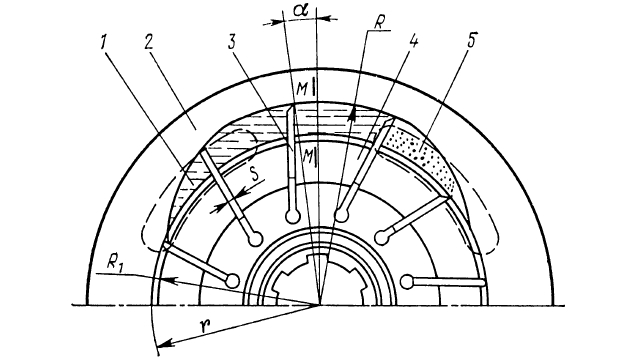

На рис. 3 приведена схема для определения производительности шиберного насоса двойного действия.

Теоретическая производительность зависит от основных рабочих параметров (ширины и толщины) и числа лопаток, частоты вращения ротора и радиуса (большого и малого) внутреннего профиля статора. В работающем насосе (ротор 4 вращается) жидкость, всасываемая через окно 1, заполняет объемы между лопатками 3, ограниченные профилем статора 2, его торцевыми плоскостями и поверхностью ротора 4. Каждый такой объем жидкости представляет собой сектор кольца сечением ММ, определяемого радиусами статора R и r и шириной лопаток b; при вращении ротора этот объем переносится лопатками от окна 1 к окну 5. При дальнейшем вращении ротора из-за уменьшения объема между лопатками рабочая жидкость вытесняется через окно 5. Между лопатками, ротором и статором всегда остается небольшой объем жидкости, которая вращается вместе с ротором насоса. Величина этого объема зависит от радиального зазора между статором и ротором, т. е. от разности между радиусом ротора R1 и малым радиусом статора r.

Полезная площадь сечения ММ межлопаточного объема жидкости равна:

За каждый оборот ротора через сечение ММ проходят все объемы, заключенные между лопатками, и, если не учитывать объема самих лопаток, из окна всасывания в окно нагнетания переходит объем жидкости q, равный объему кольца с наружным радиусом R, внутренним r и шириной b:

Так как за один оборот ротора совершается два рабочих цикла, то полный объем, нагнетаемый насосом за один оборот вала, будет равен:

Для более точного определения теоретической производительности насоса необходимо из полученного значения qп вычесть удвоенный объем лопаток (за один оборот совершается двойной цикл нагнетания). Объем лопаток определяется по формуле:

где:

- s – толщина лопатки;

- z – число лопаток;

- α – угол наклона лопатки к радиусу.

Следовательно, формула для определения теоретической производительности, м3, будет иметь следующий вид (все линейные размеры в метрах):

Теоретическая производительность Qт, м3/ч, при частоте вращения n, об/мин, выражается зависимостью:

Положительным качеством шиберного насоса двойного действия является практически полное отсутствие пульсаций в потоке жидкости, подаваемой насосом, при числе лопаток ротора не менее 8-12.

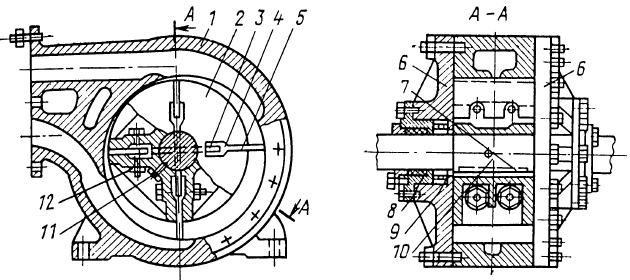

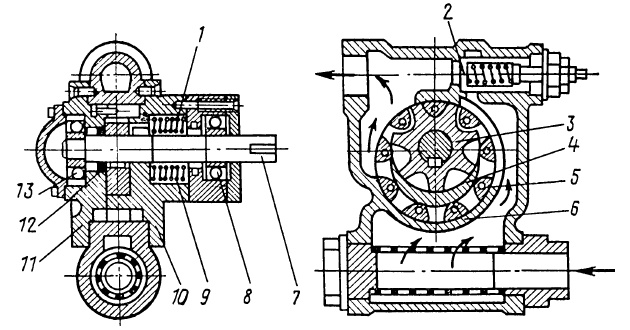

На рис. 4 изображен гидромотор, работающий по принципу шиберного насоса.

Гидромоторы подобного типа используются на судах в качестве приводов к брашпилям и лебедкам.

Гидромотор имеет литой чугунный корпус 1, снабженный двумя фланцами для Насосы и системы трубопроводовприсоединения трубопроводов. С боковых сторон корпус закрывается крышками 6, поставленными на бумажные прокладки. Внутренняя поверхность корпуса обработана по криволинейному контуру, часть которого составляют две дуги различного радиуса, проведенные из общего центра. Участки контура между дугами соединены плавными симметричными кривыми. В расточенный корпус помещен цилиндрический ротор 2, боковая поверхность которого прилегает к корпусу на дуге меньшего радиуса. Со стороны большего радиуса между корпусом и ротором образуется канал постоянного сечения на дуге 115-120°.

Ротор, состоящий из четырех частей, соединенных одна с другой болтами 12, закрепляется непосредственно на грузовом валу 10 лебедки при помощи шпонки 7 и стопорного винта 11. Между частями ротора имеются радиальные пазы, в которые по точной скользящей посадке помещены четыре лопатки 5.

Диаметрально расположенные лопатки распираются стержнями 3 и пружинами 4, поэтому они все время оказываются плотно прижатыми к внутренней поверхности корпуса.

Вал 10, опирающийся на роликовые подшипники 9, выходит из корпуса через уплотнительные сальники 8.

Жидкость, подаваемая насосом в гидромотор, предположим через верхний патрубок, оказывает давление на лопатку, приводит ротор во вращение и, пройдя через гидромотор, по нижнему патрубку идет к насосу. Изменение направления вращения ротора осуществляется путем изменения направления подвода жидкости к гидромотору. Для этой цели служит специальный распределительный золотник, установленный на посту управления механизмом.

Гидромоторы этого типа при простой и компактной конструкции надежны в работе, имеют длительный срок службы, бесшумны и удобны в эксплуатации.

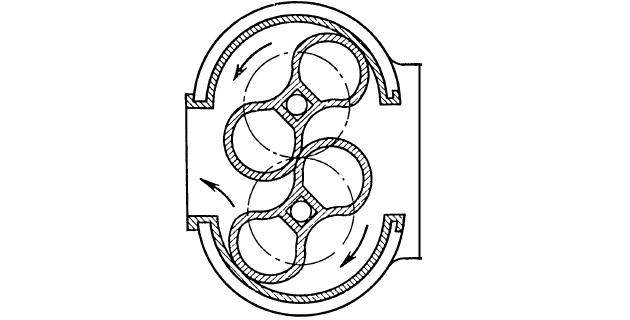

На рис. 5 представлена схема работы еще одного ротационного насоса – коловратного.

Что такое коловратный насос?

Коловратный насос – это разновидность объемных роторных насосов, предназначенных для перекачивания различных жидкостей, особенно высоковязких, пастообразных смесей, а также химически активных веществ, не содержащих абразивных включений. Процесс всасывания и нагнетания у этих насосов осуществляется благодаря непрерывному вращению роторов в направлениях, указанных стрелками.

На рис. 6 показана одна из разновидностей конструкции фигурно-роторного насоса, применяемого на судах для Оборудование топливной системы судна для очистки нефтепродуктовперекачивания нефтепродуктов.

Насос состоит из чугунного корпуса и чугунных крышек 10 и 11, между которыми с малым осевым зазором помещен звездообразный стальной внутренний ротор 3. Ротор 3 закреплен на приводном валике 7, лежащем на шарикоподшипниках 8 и 13. Выход вала из корпуса с одной стороны уплотнен сильфонным вращающимся сальником 9 с маслостойким графитовым кольцом 1, а с другой – уплотнением 12 типа «Зиммеринг».

Зубья внутреннего ротора входят в вырезы внешнего ротора 5, наружная поверхность которого по точной скользящей посадке подогнана к расточенной цилиндрической поверхности корпуса 6. Внутренняя поверхность внешнего ротора 5 точно подогнана по поверхности сегмента 4, выполненного заодно с правой крышкой 10.

Насос снабжен предохранительным клапаном 2. При вращении внутреннего ротора в направлении, указанном стрелкой, он увлекает за собой внешний ротор, и, поскольку последний расположен по отношению к внутреннему ротору эксцентрично, на части оборота зубья внутреннего ротора выходят из вырезов внешнего ротора. Таким образом, создается подсасывающее действие.

Жидкость заполняет впадины внутреннего ротора и вырезы внешнего, проходит в них вдоль сегмента и выталкивается на второй части оборота в нагнетательную полость.

Насосы такой конструкции при тщательной подгонке трущихся поверхностей и хорошей очистке поступающей жидкости от механических примесей имеют длительный срок службы и просты в эксплуатации.

Шестеренные насосы

Рабочими органами шестеренного насоса служат две находящиеся в зацеплении шестерни, установленные в корпусе, плотно пришлифованном к их торцам и верхним граням зубьев. Число зубьев обычно выбирают в пределах 8-20.

На рис. 7, а показана схема действия шестеренного насоса, имеющего две шестерни 2 и 5 с наружным зацеплением, которые помещены в корпусе 1 с возможно меньшими радиальными и торцевыми зазорами.

а – схема действия; б – основные детали

При вращении этих шестерен образуется разрежение в полости всасывания 8 вследствие того, что при расцеплении пары зубьев шестерен во впадине между зубьями образуется пустое пространство, ранее занятое зубом парной шестерни и тотчас же заполняемое жидкостью из полости всасывания; такое же количество жидкости поступает в эту полость из питающего бака 6 через всасывающий трубопровод 7.

При дальнейшем вращении шестерен жидкость из полости всасывания переносится в полость нагнетания 3, а затем входящими в зацепление зубьями выталкивается в нагнетательный трубопровод 4. Активно используется не весь объем впадин между зубьями, так как часть жидкости, заполняющая радиальные зазоры 9 между зубьями, при работе насоса не обменивается (мертвое пространство).

В шестеренных насосах применяют в основном шестерни с эвольвентным удлиненным профилем зубьев (для повышения производительности). Такие насосы просты в изготовлении, так как не требуется выдерживать жестких расстояний между осями шестерен.

Читайте также: Судовые поршневые насосы – параметры и конструктивные особенности

На рис. 7, б приведена конструктивная схема шестеренного насоса. Шестерни 4 и 5 опираются на подшипники 2 и 3, запрессованные в крышки 1 и 7. Крышки прикреплены к корпусу 6 насоса, ведущий вал 10 уплотнен сальником 8 с нажимной гайкой 9.

Теоретически насос с одинаковыми диаметрами шестерен за каждый оборот нагнетает в систему объем жидкости, равный суммарному объему впадин между зубьями обеих шестерен. Производительность (подачу) шестеренного насоса Q, м3/мин, можно с достаточной для практических расчетов степенью точности определить по нижеприведенной формуле. В этой формуле объем впадин шестерни принят приблизительно равным половине объема, заключенного между цилиндрами, диаметры которых на величину модуля зацепления больше и меньше диаметра начальной окружности шестерни (высота головки зуба принята равной модулю зацепления):

где:

- Dн – диаметр начальной окружности шестерен, м;

- m – модуль зацепления, м;

- b – ширина шестерни, м;

- n – частота вращения шестерен, об/мин;

- ηо – объемный КПД, учитывающий утечки жидкости и подсосы воздуха.

Ввиду того, что в этой формуле все величины, кроме n, постоянны (ηо – только приблизительно), можно записать:

где:

- c – постоянный коэффициент;

Иными словами, производительность шестеренного насоса почти пропорциональна его частоте вращения.

Основные потери в шестеренном насосе:

- объемные,

- и механические.

Объемные потери возникают в результате утечек жидкости через зазоры, а также вследствие незаполнения впадин между зубьями во всасывающей камере насоса в связи с наличием в ней подсосанного воздуха.

К механическим потерям относятся:

- потери на трение в подшипниках и сальниках;

- а также потери, обусловленные относительным смещением слоев жидкости, перемещающихся в зазорах между движущимися и неподвижными деталями, и перерезанием потока жидкости зубьями насоса.

Объемные и механические потери учитывают в расчетах путем введения соответствующих коэффициентов полезного действия ηо и ηм.

Общий КПД шестеренного насоса равен:

В практике ηн = 0,5-0,75.

Шестеренные насосы широко применяются в различных системах там, где требуется постоянная объемная подача жидкости. Они обладают рядом преимуществ по сравнению с Классификация судовых насосов и принципы работынасосами других типов, основные из которых следующие:

- простота конструкции и изготовления;

- сравнительно небольшие размеры и масса;

- практически равномерная подача;

- незначительная зависимость давления от производительности;

- долговечность.

Вместе с тем, эти насосы чувствительны к увеличению зазоров между шестернями и корпусом и при повышенных давлениях их производительность быстро снижается.

Винтовые насосы

Наряду с шестеренными насосами на судах широко применяются ротационные насосы винтового типа. Винтовой насос для судна выполняют:

- одновальным,

- двухвальным,

- и трехвальным.

Они обладают рядом преимуществ:

- небольшими размерами и массой;

- бесшумностью;

- отсутствием взбалтывания перекачиваемой жидкости;

- способностью к перекачиванию жидкостей с самой различной вязкостью;

- большой допустимой частотой вращения, а значит, и возможностью прямого соединения с быстроходными двигателями.

Рабочими органами винтовых насосов служат роторы с витками, идущими по винтовой линии. Роторов может быть два, три, а иногда и больше, причем один из них является ведущим, а остальные ведомыми.

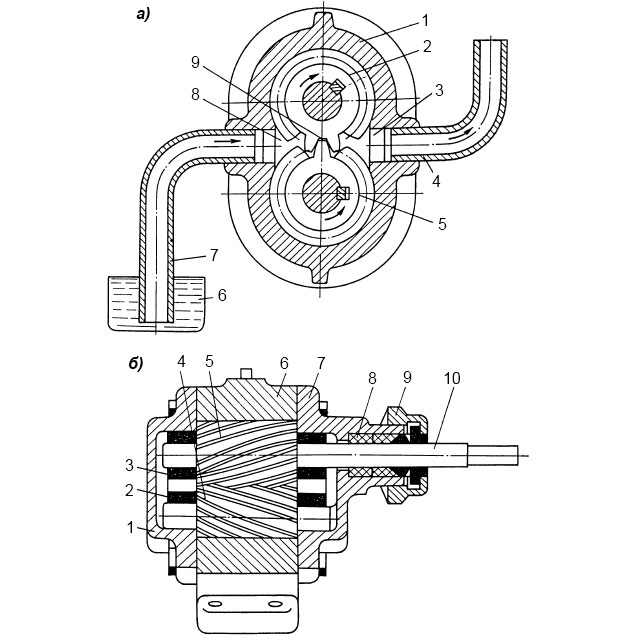

Камеры всасывания и нагнетания расположены по торцам винтовых роторов. По цилиндрическим поверхностям роторы плотно охватываются корпусом насоса (рис. 8, а).

а – устройство винтового насоса; б – поперечное сечение трехвинтового насоса.

1 – крышка корпуса; 2 – обойма роторов; 3 и 9 – ведомые роторы; 4 – нагнетательный патрубок; 5 – ведущий ротор; 6 – нажимная втулка уплотнительного сальника; 7 – корпус; 8 – опорная втулка ведущего ротора; 10 – всасывающий патрубок; 11 и 13 – разгрузочные поршни ведомых роторов; 12 – разгрузочный поршень ведущего ротора

Жидкость, находящаяся во всасывающей полости, поступает в раскрывающуюся винтовую впадину каждого ротора; при дальнейшем вращении ротора эта впадина замыкается выступающими витками других роторов, которые проталкивают жидкость из впадины к нагнетательной полости. В нагнетательной полости впадина размыкается, и жидкость, имеющаяся между входящими в зацепление витками, как в шестеренном насосе, проталкивается через нагнетательную камеру в нагнетательный трубопровод.

Для надежной работы винтовых насосов необходимо исключить возможность перетекания жидкости из нагнетательной камеры во всасывающую. Так как обе эти камеры разделены роторами, следует обеспечить герметичное уплотнение винтовых впадин при зацеплении винтовых витков и пригонку витков к корпусу насоса по их наружной поверхности с ничтожными зазорами.

Длина винтовых роторов должна быть несколько больше шага винтовой линии для предотвращения возможности прямого сообщения нагнетательной камеры со всасывающей.

Полное уплотнение нарезки обеспечивается лишь при выполнении профилей винтовых роторов по особым циклоидальным кривым.

Предлагается к прочтению: Основы гидравлики и насосы судовых систем

На рис. 8, б показаны поперечные сечения винтовых роторов наиболее распространенного трехвинтового насоса, у которого средний ротор является ведущим, а два боковых – ведомыми. У такого насоса профиль витков циклоидальный, нарезка двухзаходная, передаточное отношение между ведущим и ведомым роторами равно единице.

Характерная особенность винтовых насосов – постоянство соотношений между размерами основных его элементов (Dн, Dв, dн, dв) независимо от абсолютных размеров насоса. Такое геометрическое подобие значительно упрощает проектирование и изготовление винтовых роторов.

Исходной величиной для расчета винтовых роторов служит диаметр внешней окружности dн ведомых роторов.

Наиболее рациональными соотношениями между основными размерами винтовых витков роторов, подтвержденными практикой применения винтовых насосов, следует считать:

где:

- Dв – внутренний диаметр нарезки ведущего винта;

- Dн – наружный диаметр нарезки ведущего винта;

- dв – внутренний диаметр нарезки ведомого винта;

- dн – наружный диаметр нарезки ведомого винта;

- t – шаг нарезки винтов.

Производительность винтового насоса Q, м3/с, с учетом объемных потерь определяется из уравнения сплошности:

где:

- F – постоянная площадь живого сечения, через которую проходит жидкость, м2;

- v – скорость жидкости, направления перпендикулярно этому сечению, м/с;

- ηо – объемный КПД насоса.

Площадь живого сечения F, м2, равна разности между живым сечением F1 корпуса насоса, охватывающего винты, и суммарным сечением F2 тел винтов:

Площадь F при известных соотношениях диаметров винтов можно выразить через основной диаметр dн (см. рис. 8, б):

где:

- k1 – коэффициент, учитывающий соотношения между четырьмя диаметрами винтов (см. формулу 11).

За скорость жидкости принимают скорость осевого перемещения объема жидкости, замкнутого витками нарезки. При известных частоте вращения винта n, об/мин, и шаге винтовой нарезки t легко найти осевую скорость v, м/с:

Через основной диаметр dн может быть также выражен и шаг t нарезки:

где:

- – по формуле 11.

Подставив полученные для F и v выражения в уравнение сплошности, получим:

где:

- A1 – постоянный коэффициент;

Из приведенного уравнения следует:

Объемный КПД винтовых насосов зависит от числа винтов и их профиля и колеблется в пределах ηо = 0,91-0,99.

В отличие от описанных выше герметичных винтовых насосов, у которых торцевой профиль винтов очерчивается кривыми, подчиняющимися закону зубчатого зацепления (благодаря чему соблюдается условие герметичности первого рода), имеются винтовые негерметичные насосы, у которых условие герметичности первого рода не выполнено. Осевой профиль винтовой нарезки этих насосов имеет, как правило, прямоугольную или трапециевидную форму.

Будет интересно: Лопастные насосы и их эксплуатация на судне

С целью уменьшения перетечек через зазоры число витков нарезки увеличивается при одновременном уменьшении шага во избежание чрезмерной длины винтов. В результате, при малых углах подъема винтовой нарезки происходит самоторможение винтов, и передача движения от ведущего винта к ведомому обеспечивается синхронизирующими шестернями.

Применение шестерен позволяет изменять глубину, шаг и форму профиля винтовой нарезки независимо друг от друга. Это свойство является отличительной особенностью винтовых негерметичных насосов по сравнению с винтовыми насосами с циклоидальным зацеплением. У последних передача вращения от ведущего винта к ведомым осуществляется без шестерен за счет определенного соотношения глубины нарезки и шага, которое всегда остается постоянным. Изменение геометрического соотношения элементов нарезки позволяет в определенных пределах изменять параметры насоса.

Водокольцевые насосы

Водокольцевые насосы используются в качестве электроприводных вакуум-насосов испарительных установок, для перекачивания топлива, в системах вакуумного перекачивания и зачистки воды Специальные системы наливных судовнефтеналивных судов, а также как вакуумная ступень в центробежных насосах с самовсасыванием.

Водокольцевой насос для вакуумных систем судна играет ключевую роль в обеспечении различных процессов, требующих создания вакуума, например, в системах осушения или кондиционирования. Эффективное обслуживание водокольцевых насосов на судах критически важно для их бесперебойной работы и предотвращения дорогостоящих простоев. Регулярная проверка уровня и качества рабочей жидкости, контроль износа деталей и своевременная очистка от отложений гарантируют долгий срок службы этих незаменимых агрегатов.

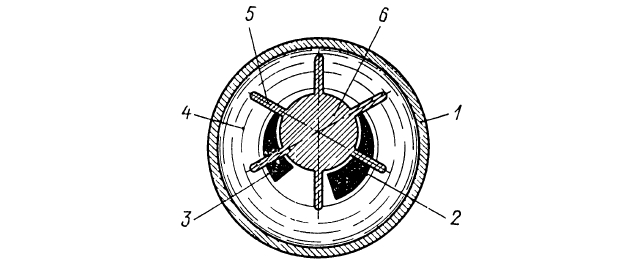

На рис. 9 представлена схема водокольцевого насоса.

При вращении ротора 6 рабочая жидкость отбрасывается его лопатками 5 к периферии цилиндров 1, образуя водяное кольцо 4. Лопатки загнуты вперед для увеличения создаваемого напора. Рабочей полостью служит серповидное в поперечном сечении свободное пространство, образующееся вследствие эксцентриситета между ротором и цилиндром. Всасывающие 2 и нагнетательные 3 отверстия расположены в торцевых крышках.

Производительность водокольцевых вакуумных насосов достигает 150-170 м3/мин, обеспечиваемый вакуум 95-97 %.