Работа судового двигателя внутреннего сгорания (ДВС) начинается с сжигания смеси топлива и воздуха внутри цилиндра. Этот процесс создает энергию, которая преобразуется в движение поршня и передается через коленчатый вал к приводным механизмам судна. При этом отработавшие газы удаляются из цилиндра, и цикл работы двигателя повторяется.

- Устройство и системы ДВС

- Принцип действия четырехтактного ДВС

- Принцип действия двухтактного ДВС

- Характеристика рабочих процессов ДВС

- Классификация и маркировка ДВС

- Остов ДВС

- Подвижные детали тронковых и крейцкопфных ДВС

- Механизмы газораспределения четырехтактных ДВС

- Продувка двухтактных ДВС

- Наддув ДВС

- Система топливоподачи

- Топливные насосы и форсунки

- Смесеобразование в ДВС

- Система охлаждения ДВС

- Смазочная система ДВС

- Пусковые системы ДВС

- Системы реверсирования ДВС

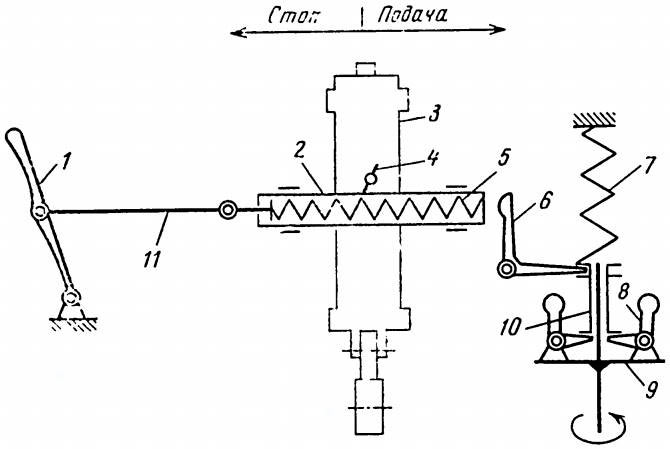

- Автоматическое регулирование скоростного режима ДВС

- Автоматическое регулирование температуры воды и масла

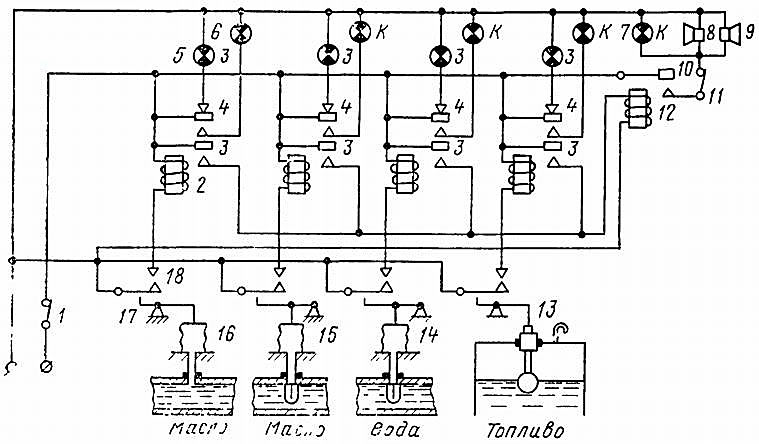

- Системы аварийно-предупредительной сигнализации и защиты ДВС

- Передача мощности на гребной вал

- Валопровод

- Винт регулируемого шага

- Подготовка ДВС к пуску

- Пуск ДВС

- Реверсирование и остановка ДВС

- Характерные неисправности

- Техника безопасности при обслуживании ДВС

Работа судового двигателя обеспечивает приведение в движение судна, преобразуя энергию от сгорания топлива внутри цилиндров в механическую энергию. Это позволяет судну передвигаться по воде и осуществлять свои функции, такие как перевозка грузов или пассажиров.

Устройство и системы ДВС

Двигатель внутреннего сгорания (ДВС) – тепловой двигатель, в котором в результате сгорания топлива, расширения газообразных продуктов сгорания и их давления на поршень совершается механическая работа. Возвратно-поступательное движение поршня при помощи кривошипно-шатунного механизма преобразуется во вращательное движение коленчатого вала. Комплекс последовательных процессов:

- наполнение цилиндра свежим зарядом воздуха и его сжатие;

- впрыск топлива и его сгорание;

- расширение продуктов сгорания и выпуск их из цилиндра;

называется рабочим циклом.

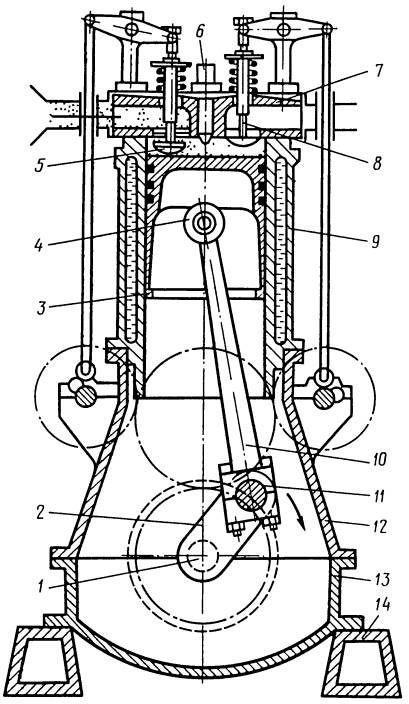

На рис. 1 схематично изображен двигатель внутреннего сгорания, состоящий из остова, отдельных механизмов, деталей и систем.

Анализ конструкций судовых ДВСОстов двигателя состоит из неподвижных деталей:

- фундаментной рамы 13, крепящейся к фундаментным балкам 14;

- станины 12;

- цилиндра 9 и цилиндровой крышки 7.

Внутреннее пространство, образованное станиной и фундаментной рамой, называется картером.

К группе деталей кривошипно-шатунного механизма (механизма движения) относятся: поршень 3 с компрессионными и маслосъемными кольцами, соединенный с помощью поршневого пальца 4 с шатуном 10. Нижняя головка шатуна 11 соединена с шейкой кривошипа 2 коленчатого вала 1.

Механизм газораспределения предназначен для управления рабочим процессом двигателя. Он состоит из впускных 5 и выпускных 8 клапанов и клапанного привода, осуществляющего их открытие и закрытие в определенный момент. Для подачи топлива в цилиндр служит форсунка 6.

Нормальное протекание рабочих процессов в цилиндрах двигателя и его длительную и надежную работу обеспечивают системы, каждая из которых выполняет определенные функции.

Топливная система служит для подачи топлива в цилиндры двигателя.

Смазочная система предназначена для подачи масла ко всем трущимся деталям двигателя.

Система охлаждения служит для отвода тепла от стенок цилиндровых втулок, крышек, поршней и распылителей форсунок.

Система пуска и реверсирования предназначена для пуска двигателя в работу, его остановки и, при необходимости, изменения направления вращения коленчатого вала во время маневров судна.

Система газораспределения служит для своевременной подачи воздуха в цилиндры и выпуска из них отработавших газов.

Система автоматического (или ручного) регулирования обеспечивает поддержание заданных параметров для данного режима работы двигателя (частота вращения коленчатого вала, температура и давление смазочного масла, топлива и охлаждающей воды, давление сжатого воздуха в системе управления и т. д.).

Принцип действия четырехтактного ДВС

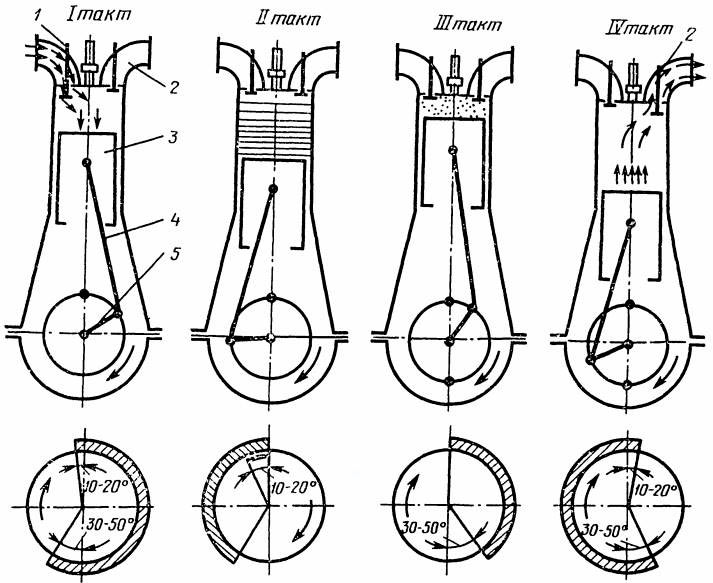

Рабочий цикл четырехтактного ДВС совершается за четыре хода поршня (такта), которым соответствуют два оборота коленчатого вала. Рабочий цикл четырехтактного двигателя осуществляется в следующем порядке (рис. 2).

I такт – впуск свежей порции воздуха. При этом поршень 3 перемещается из Проверка и регулировка деталей при обслуживании СДВСверхнего крайнего положения (ВМТ) в нижнее (НМТ). При движении поршня вниз в цилиндре создается разрежение и свежий воздух засасывается через впускной клапан 1, открывающийся на 10-20° раньше прихода поршня в ВМТ. Впускной клапан открыт на протяжении всего хода поршня из ВМТ и закрывается с запозданием на 30-50° после прихода его в НМТ.

II такт – сжатие. Он начинается при движении поршня из НМТ вверх (после закрытия впускного клапана) и заканчивается по достижении поршнем ВМТ Давление воздуха в конце сжатия достигает 2,8-4 МПа, а температура 450-600 °С, что обеспечивает самовоспламенение топлива. В двигателях с наддувом давление в конце сжатия может быть 4,5 МПа и выше.

При движении поршня вверх за 20-30° до ВМТ в цилиндр с помощью форсунки (под большим давлением) впрыскивается топливо. Опережение подачи топлива необходимо для его физико-химической подготовки к самовоспламенению. Распыленное топливо смешивается со сжатым воздухом и сгорает, в результате чего давление в цилиндре повышается до 5-8,5 МПа, а температура газов – до 1 700 °С. Максимальное давление сгорания у двигателей с наддувом достигает 12,5 МПа. Благодаря высокой температуре, получаемой в конце сжатия, горение топлива в цилиндре двигателя начинается раньше достижения поршнем ВМТ.

III такт – рабочий ход. В этот период происходит сгорание топлива и расширение газообразных продуктов сгорания. Рабочий ход начинается, когда поршень находится в ВМТ и заканчивается за 30-50° до прихода поршня в НМТ.

Продукты сгорания топлива имеют высокую температуру и давление, которое быстро возрастает. Стремясь увеличиться в объеме, отработавшие газы давят на поршень и перемещают его вниз. При этом возвратно-поступательное движение поршня (через шатун 4 и кривошип 5 коленчатого вала) преобразуется во вращательное движение вала.

В конце процесса расширения, за 30-50° до НМТ, открывается выпускной клапан 2 и отработавшие газы под давлением 0,3-0,45 МПа с большой скоростью начинают выходить в выхлопной коллектор, а поршень продолжает двигаться вниз. В результате этого давление продуктов сгорания в цилиндре падает и по достижении поршнем НМТ составляет 0,1-0,12 МПа при температуре около 700 °С.

IV такт – выпуск отработавших газов. Начинается при движении поршня из НМТ и заканчивается после того, как он пройдет ВМТ на 10-20°. В это время выпускной клапан постоянно открыт.

Так как впускной клапан открывается с опережением, а выпускной – с запозданием, то эти клапаны в течение определенного времени (20-40°) будут открыты одновременно, что называется перекрытием клапанов. Несмотря на то, что во время перекрытия открыты оба клапана, газораспределение не нарушается. Через впускной клапан поступает свежий воздух, а через выпускной – отводятся отработавшие газы. Это объясняется тем, что и воздух и отработавшие газы поступают через проходное сечение клапанов с большой скоростью, а перекрытие клапанов осуществляется очень быстро, в тысячные доли секунды. Поэтому, несмотря на то, что впускной клапан открыт, отработавшие газы по инерции до конца выходят из цилиндра, не успевая изменить свое направление к впускному клапану.

После окончания такта выпуска отработавших газов рабочий цикл заканчивается и затем повторяется в той же последовательности.

Графическое изображение фаз газораспределения четырехтактного ДВС показано на примерной круговой диаграмме (рис. 3).

Впуск свежей порции воздуха начинается раньше прихода поршня в ВМТ с опережением на 20° (точка 1) и заканчивается, когда кривошип коленчатого вала займет положение, соответствующее на диаграмме точке 4. Начало подачи воздуха в цилиндр до прихода поршня в ВМТ и окончание – после НМТ делаются для увеличения заряда свежего воздуха. Точка 4 на диаграмме соответствует началу сжатия, которое заканчивается по достижении поршнем ВМТ. За процессом сжатия следует рабочий ход. Удаление из цилиндра отработавших газов начинается после открытия выпускного клапана (с опережением на 50° до прихода поршня в НМТ) и прекращается после его закрытия (с запаздыванием на 20° после прихода поршня в ВМТ). На диаграмме выпуск отработавших газов соответствует отрезку 3-4.

Принцип действия двухтактного ДВС

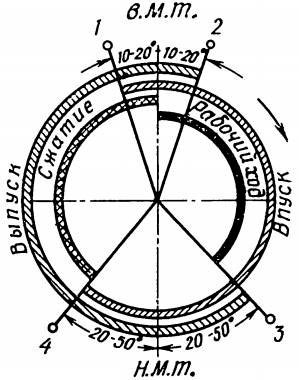

В отличие от четырехтактного ДВС в двухтактном поступление в цилиндр свежего воздуха, его сжатие, сгорание топлива, расширение продуктов сгорания и их выпуск совершаются за два хода поршня. Поэтому весь цикл двухтактного двигателя осуществляется за два такта или один оборот коленчатого вала.

На рис. 4 показана схема работы двухтактного ДВС с контурной поперечной щелевой продувкой.

Отличительной его особенностью является наличие Роторные насосы и их эксплуатация на суднероторного продувочного насоса 1 и отсутствие впускных и выпускных клапанов, роль которых выполняют продувочные 2 и выпускные 4 окна (щели), расположенные в цилиндровой втулке. Рабочий Особенности конструкции и описание принципов работы двигателя MAN B&W ME Typeцикл двухтактного двигателя протекает следующим образом.

I такт – зарядка цилиндра свежим воздухом и его сжатие (см. рис. 46, а, б).

II такт – сгорание топлива, расширение газообразных продуктов сгорания (рабочий ход), их выпуск и продувка цилиндра воздухом (см. рис. 46, в, г). Во время I-го такта поршень под действием сил инерции кривошипно-шатунного механизма движется от НМТ к ВМТ. Вначале выпускные и продувочные окна открыты – происходит продувка цилиндра и заполнение его свежим воздухом. Поршень, продолжая двигаться вверх, своей верхней кромкой закрывает сначала продувочные, а затем выпускные окна (см. рис. 46, б). После полного закрытия продувочных окон полость рабочего цилиндра продолжает оставаться соединенной с выпускным коллектором, в результате чего часть свежего воздуха вместе с остатками отработавших газов уходит по газовыпускному трубопроводу в атмосферу.

С момента полного закрытия выпускных окон, верхние кромки которых расположены несколько выше верхних кромок продувочных окон, начинается процесс сжатия свежего заряда воздуха. В конце сжатия, когда поршень приходит в ВМТ, давление в цилиндре достигает 3,2-4 МПа, а температура 700-800 °С. На этом I-й такт заканчивается и начинается II-й.

Топливо впрыскивается в камеру сгорания через форсунку 3 в конце такта сжатия, когда поршень еще не дошел до ВМТ.

Воспламенение распыленного топлива от тепла сжатого воздуха и его горение происходят после того, как поршень пройдет ВМТ. Образовавшиеся от горения топлива газы имеют высокие температуру и давление. Под действием их давления поршень движется к НМТ, увеличивая объем газов. Это сопровождается падением давления газов и понижением их температуры. Расширение газов продолжается до момента открытия выпускных окон. Продолжая движение из ВМТ, поршень (примерно за 60° до прихода в НМТ) открывает своей верхней кромкой выпускные окна, в результате чего отработавшие газы с большой скоростью устремляются из цилиндра в выпускной коллектор. Давление в цилиндре при этом

резко падает.

При дальнейшем движении вниз (примерно за 40° до прихода в НМТ) поршень своей верхней кромкой открывает продувочные окна. Истечение отработавших газов из цилиндра продолжается, а подаваемый в него воздух давлением 0,02-0,025 МПа выталкивает оставшиеся продукты сгорания. Очистка цилиндра от продуктов сгорания и заполнения его свежим воздухом продолжается до конца II-го такта (и после него) соответственно через выпускные и продувочные окна. После прихода поршня в НМТ II-й такт заканчивается и начинается новый цикл.

Характеристика рабочих процессов ДВС

При одинаковой частоте вращения коленчатого вала в двухтактных двигателях рабочий цикл осуществляется в два раза быстрее, а рабочий ход совершается в два раза чаще, чем в четырехтактных. Теоретически при одинаковых размерах цилиндра в одной и той же частоте вращения мощность двухтактного двигателя должна быть в два раза больше мощности четырехтактного. В действительности часть хода поршня двухтактного двигателя затрачивается на осуществление процессов выпуска и продувки, в связи с чем рабочий объем его цилиндров используется не полностью. Кроме того, часть мощности двигателя (до 10 %) затрачивается на привод в действие продувочного насоса. Поэтому практически мощность двухтактного двигателя с учетом рассмотренных условий превышает мощность четырехтактного в 1,7-1,8 раза.

Преимуществом двухтактного двигателя является также надежный пуск. Двухтактный двигатель, пускается в ход при любом положении коленчатого вала уже при четырех цилиндрах, в то время как в четырехтактных для этого требуется не менее шести. При одинаковом числе цилиндров и одной и той же частоте вращения коленчатого вала двухтактный двигатель из-за удвоенного числа рабочих ходов имеет более равномерный крутящий момент.

По конструкции двухтактный двигатель значительно проще четырехтактного, особенно при использовании щелевой системы продувки, когда отсутствуют клапаны и их приводы.

Недостатками двухтактного двигателя по сравнению с четырехтактным являются:

- более быстрый износ деталей;

- больший удельный расход топлива и масла, частично выносимого в выхлопной коллектор;

- сложность очистки цилиндров от продуктов сгорания и зарядки их свежим воздухом, так как для этого отводится менее одного хода поршня.

Кроме того, работа двухтактного двигателя сопровождается повышенным шумом, создаваемым продувочным насосом.

Во время работы двигателя газы, действуя на поршень, перемещают его в цилиндре, в результате чего совершается работа. Она равна силе давления газов на площадь поршня, умноженной на величину его перемещения (хода поршня) и измеряется в Дж.

Работа двигателя, совершаемая в единицу времени, называется его мощностью.

Различают индикаторную и эффективную мощность двигателя.

Индикаторная мощность Ni – это работа, совершаемая газами во всех цилиндрах в единицу времени, измеряется в кВт. Полезная мощность, получаемая на валу двигателя и передаваемая гребному валу или электрогенератору, называется эффективной Ne. Эффективная мощность меньше индикаторной:

где:

- Nмех – мощность механических потерь, затрачиваемая на преодоление трения, приведение в действие навешенных механизмов, обеспечивающих работу двигателя, и т. д.

Для определения совершенства конструкции двигателя и доли Индикаторные и эффективные показатели работы двигателяиндикаторной мощности, используемой для совершения полезной работы, служит механический КПД:

Механический КПД всегда меньше единицы и для судовых двигателей внутреннего сгорания составляет 0,7-0,95. Он зависит от способа смазки, обработки, пригонки и сборки деталей и узлов двигателя, условий эксплуатации и ухода за ним и т. д.

Тепло, полученное при сгорании топлива в цилиндре, расходуется на получение полезной работы и на потери, которые неизбежны при работе двигателя. Качество теплоиспользования определяют с помощью уравнения теплового баланса:

где:

- q – тепло, выделяющееся в цилиндрах при сгорании 1 кг топлива (q = 100 %);

- q1 – тепло, затраченное на получение полезной работы (q1 = 32 %);

- q2 – тепло, уходящее с отработавшими газами (q2 = 28 %);

- q3 – тепло, отдаваемое охлаждающей воде (q3 = 30 %);

- q4 – тепло, затрачиваемое на преодоление сил трения подвижных частей двигателя (q4 = 8 %);

- q5 – тепло, теряемое от неполноты сгорания топлива в цилиндрах и т. п. (q5 = 2 %).

Здесь даны средние значения величин потерь тепла. Они могут изменяться в зависимости от совершенства рабочего процесса, технического состояния двигателя и т. д.

Совершенство рабочего процесса оценивается индикаторным КПД, который учитывает потери тепла, уходящего с отработавшими газами, уносимого охлаждающей водой и потери от неполного сгорания топлива в цилиндрах.

Значения ηi колеблются в пределах 0,4-0,5.

Основным показателем, позволяющим оценивать экономичность работы двигателя, является эффективный КПД, учитывающий все потери в двигателе, включая и механические:

Значения ηe для двигателей внутреннего сгорания находятся в пределах 0,3-0,43. Важным показателем экономичности работы двигателя является эффективный удельный расход топлива ge.

Он характеризует потребление топлива (в кг/ч) на единицу эффективной мощности, развиваемой двигателем (на 1 кВт).

На величину удельного расхода отрицательно влияют:

- понижение степени сжатия;

- ухудшение работы топливной аппаратуры;

- повышение быстроходности двигателя и т. д.

Работа двигателей с недогрузкой или с перегрузкой (выше паспортной) сопровождается повышением удельного расхода топлива, что говорит о необходимости эксплуатации двигателей при номинальных нагрузках.

Удельный расход топлива для судовых тихоходных двигателей составляет 150-180 г/кВт·ч, для быстроходных – 170-220 г/кВт·ч.

Классификация и маркировка ДВС

На судах находится в эксплуатации большое количество разнообразных типов двигателей, которые классифицируются по следующим основным признакам.

По способу осуществления рабочего цикла двигатели подразделяются на:

- четырех- и двухтактные.

У первых – рабочий цикл совершается за четыре хода поршня (за два оборота коленчатого вала), у вторых – за два хода поршня (за один оборот коленчатого вала).

По способу действия различают двигатели:

- простого действия;

- двойного действия;

- и с противоположно движущимися поршнями, у которых два поршня работают в одном цилиндре и движутся в противоположные стороны.

В зависимости от конструкции они приводят во вращение один или два коленчатых вала. В двигателях простого действия рабочий цикл совершается в верхней полости цилиндра над поршнем, в двигателях двойного действия – в верхней и нижней полостях. Двигатели двойного действия на судах применяются редко.

По способу наполнения рабочего цилиндра свежим воздухом двигатели бывают с наддувом и без наддува. У двигателей с наддувом в цилиндры двигателя подается воздух с повышенным давлением, создаваемым специальным наддувочным агрегатом. В четырехтактных двигателях без наддува воздух в цилиндры засасывается поршнем через всасывающие клапаны; в двухтактных – заполнение цилиндра воздухом производится продувочным насосом при невысоком давлении.

По конструктивному выполнению различают тронковые и Элементы движения, распределительный вал, шатун и другие составляющие ДВСкрейцкопфные двигатели. В тронковых двигателях роль направляющей выполняет нижняя (тронковая) часть поршня, передающая боковое давление на стенки цилиндра. В крейцкопфных – роль направляющей выполняют ползуны, скользящие по параллелям и передающие на них боковое давление.

По направлению вращения коленчатого вала двигатели делятся на:

- реверсивные, имеющие устройства для изменения направления вращения коленчатого вала;

- и нереверсивные, постоянно вращающиеся в одном направлении.

Кроме того, двигатели бывают:

- правой;

- и левой модели.

У двигателей правой модели (если смотреть с кормы в нос, у вспомогательных двигателей – со стороны потребителя энергии) коленчатый вал вращается по часовой стрелке, у двигателей левой модели – против часовой стрелки.

По расположению цилиндров двигатели бывают:

- с вертикальным расположением цилиндров (вертикальные);

- с горизонтальным расположением цилиндров (горизонтальные);

- и с расположением цилиндров под некоторым углом V-образные, W-образные, Х-образные, звездообразные и другие).

На судах наиболее широко распространены вертикальные двигатели, реже применяются двигатели с расположением цилиндров под некоторым углом и, как исключение, встречаются горизонтальные двигатели.

По величине средней скорости поршня cт двигатели согласно ГОСТ 4393-74 условно разделяются на:

- тихоходные (со средней скоростью поршня до 6,5 м/с);

- и быстроходные (со скоростью поршня 6,5 м/с и выше).

По частоте вращения коленчатого вала двигатели подразделяются на:

- малооборотные (до 250 об/мин);

- среднеоборотные (250-600 об/мин);

- повышенной оборотности (600-1 000 об/мин);

- и высокооборотные (более 1 000 об/мин).

По назначению судовые двигатели делятся на:

- главные – приводящие в движение гребной винт или главные электрогенераторы (при электродвижении);

- и вспомогательные – приводящие в движение вспомогательные механизмы (генераторы, компрессоры, пожарные помпы и др.).

Все двигатели, в том числе и судовые, согласно ГОСТ 4393-74 имеют Классификация и маркировка ДВСединую систему маркировки при помощи цифр и букв, которые определяют основные конструктивные признаки данного типа двигателя. Буквы обозначают:

- Ч – четырехтактный;

- Д – двухтактный;

- ДД – двухтактный двойного действия;

- Р – реверсивный;

- С – судовой с реверсивной муфтой;

- П – с редукторной передачей;

- К – крейцкопфный;

- Н – с наддувом.

Если в марке отсутствуют буквы Р, К или Н, то это говорит о том, что двигатель нереверсивный, тронковый и без наддува. Цифры перед маркой указывают число цилиндров двигателя, а дробь после букв – диаметр цилиндра (числитель) и ход поршня (знаменатель) в см.

Так, например, марка двигателя 5ДКРН 50/110 обозначает, что двигатель:

- пятицилиндровый;

- двухтактный;

- крейцкопфный;

- реверсивный с наддувом;

- диаметр цилиндра – 50 см;

- ход поршня – 110 см.

Двигатели иностранной постройки не имеют такой четкой маркировки, так как каждая фирма имеет свою систему обозначений.

Остов ДВС

Остов ДВС состоит из следующих основных деталей:

- фундаментной рамы;

- станины;

- рабочих цилиндров;

- и цилиндровых крышек.

Все эти детали при помощи болтов и шпилек плотно соединяются между собой, образуя прочную и жесткую конструкцию, воспринимающую нагрузку от массы двигателя и усилия от давления газов, передаваемые через движущиеся детали.

Фундаментная рама служит основанием двигателя, на котором устанавливается станина. Она представляет собой опору для рамовых подшипников, на которые укладывается коленчатый вал двигателя. Рама должна выполняться герметичной, так как служит емкостью (картером) для масла, стекающего из системы смазки и охлаждения поршней. Фундаментные рамы в зависимости от их конструкции, технологии изготовления и применяемого материала могут быть:

- цельными или составными;

- литыми или сварными;

- чугунными;

- стальными или из легких сплавов.

Фундаментные рамы судовых ДВС отливаются в основном из серого чугуна. Однако в последнее время нередко применяют стальные сварные конструкции. Рамы длиной более 4-5 м изготавливают составными из нескольких частей, жестко соединяемых между собой болтами.

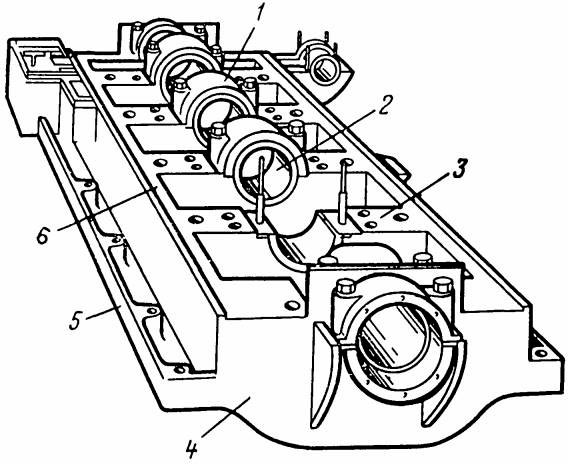

На рис. 5 показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок.

Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для Гвозди, нагели и винты для морских деревянных судовотжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках.

В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1.

Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2-3 мм и прикрепляют к ней болтами или при помощи сварки.

Большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним.

Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.

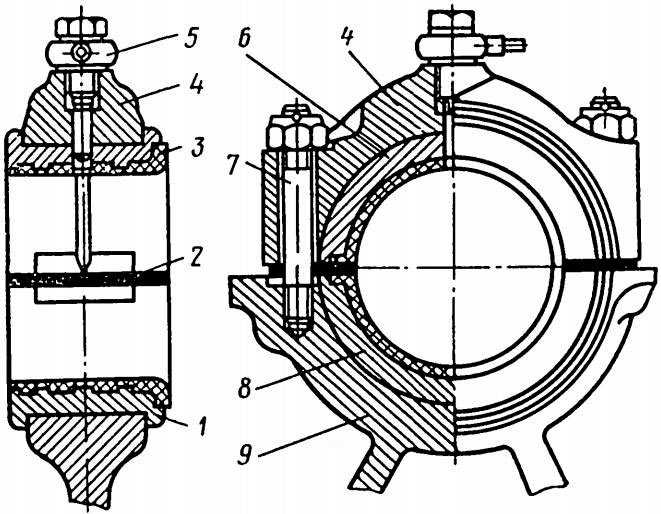

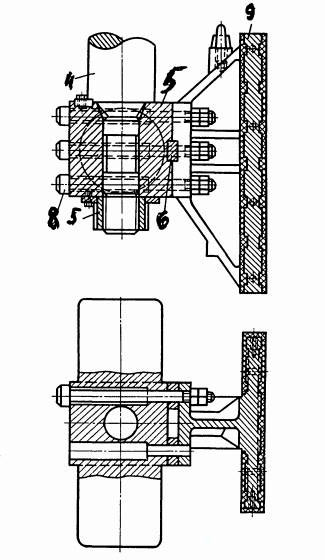

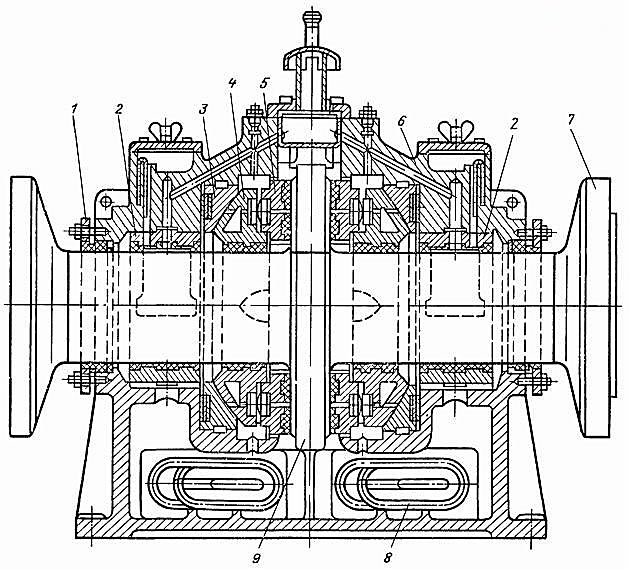

Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рис. 6.

Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний – в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели.

Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др.

Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 °С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 °С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.

Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают:

- цельные или составные;

- литые или сварные.

Материалом для изготовления станин служит в основном чугун или сталь.

Станины в судовых двигателях применяются двух основных типов:

- в виде отдельных колонн или стоек, закрытых съемными щитами и люками;

- и в виде закрытой коробки (картерный тип).

Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме.

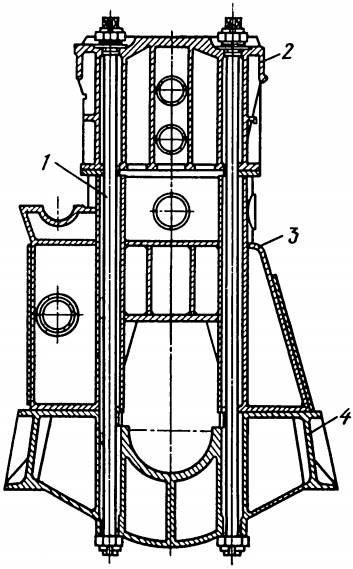

Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется Анализ конструкций судовых ДВСблок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали (рис. 7).

Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.

Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах.

Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется Обслуживание деталей судового двигателя внутреннего сгораниязарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности.

В судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления Анализ конструкций судовых ДВСблок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов.

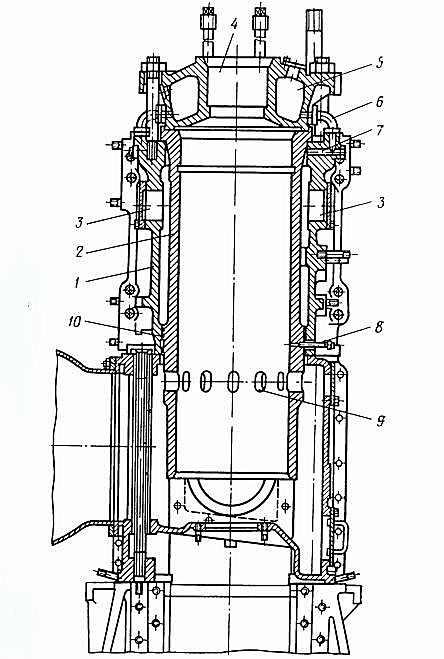

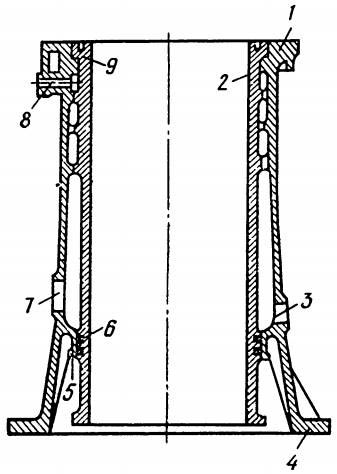

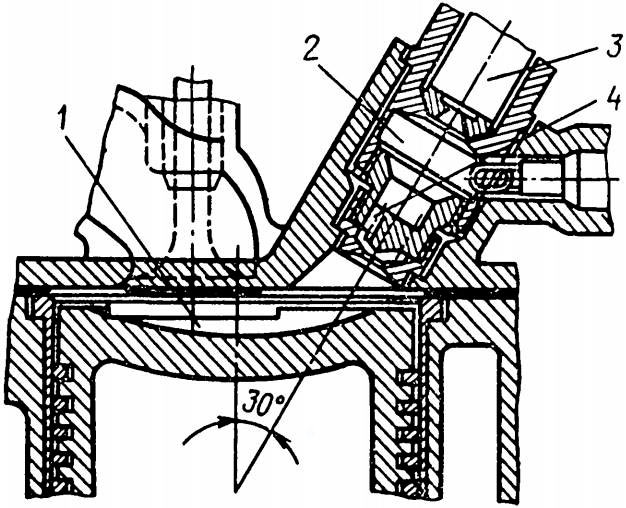

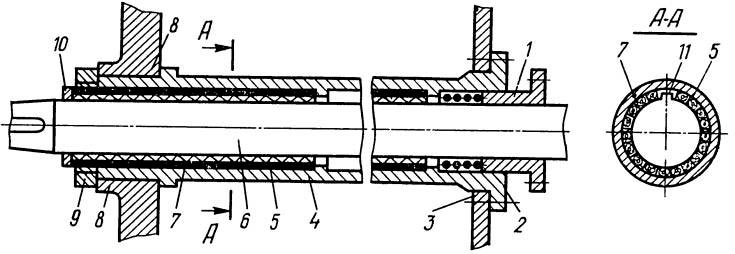

Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рис. 8.

В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3.

В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод.

Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.

На рис. 9 показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки.

Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра.

Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной – цементируют, азотируют или закаливают токами высокой частоты.

Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются:

- форсунка;

- впускной, выпускной, пусковой и предохранительный клапаны;

- и стойки осей клапанных рычагов.

Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан.

Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.

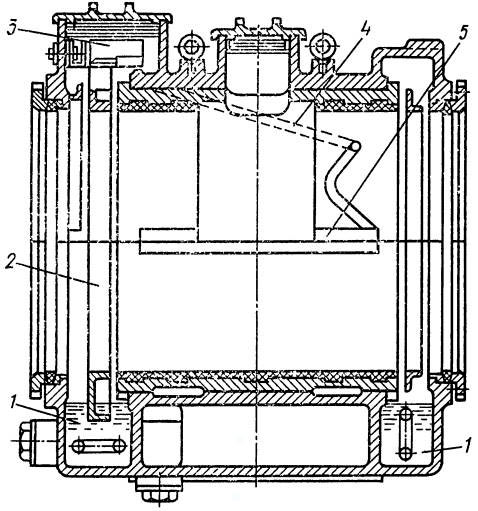

На рис. 10 показана крышка цилиндра двухтактного двигателя, в которой имеется отверстие 5 для форсунки, крепящейся при помощи двух шпилек.

Справа расположены отверстие 6 для пускового клапана и отверстие (малого диаметра) для крепления патрубка пускового воздуха. Крышка к блоку цилиндров крепится шпильками, для прохода которых имеются восемь отверстий 9. Охлаждающая вода из зарубашечного пространства в полость крышки подводится по переливному патрубку 2 и отводится через сливное отверстие 3 в отводящий трубопровод. Для осмотра и очистки охлаждающей полости крышки предусмотрены четыре люка 7. Отверстие 8 служит для установки индикаторного крана с предохранительным клапаном. Между крышкой и цилиндровой втулкой устанавливается уплотнительная красно-медная прокладка 1. В отверстие 4 устанавливается водяной термометр.

В двухтактных двигателях большой мощности применяются составные крышки, что делается для значительного уменьшения напряжений, возникающих в них под действием больших тепловых нагрузок.

Подвижные детали тронковых и крейцкопфных ДВС

Кривошипно-шатунный механизм тронкового ДВС состоит из следующих основных деталей:

- поршня;

- поршневого пальца;

- шатуна;

- и коленчатого вала.

В крейцкопфных ДВС в состав кривошипно-шатунного механизма дополнительно входит шток и крепящиеся к нему ползуны. В зависимости от мощности двигателя ползунов может быть до четырех.

Поршень воспринимает усилие от давления газообразных продуктов сгорания и передает его через поршневой палец и шатун коленчатому валу.

Поршни двигателей в зависимости от конструкции разделяются на поршни:

- тронковых ДВС;

- крейцкопфных ДВС;

- и ДВС двойного действия.

Поршни изготавливают цельными и составными, применяемыми в двигателях большой мощности с диаметром цилиндра более 400 мм. Цельные поршни отливают из чугуна или алюминиевых сплавов. Головки составных поршней изготавливают из специального жаростойкого чугуна или стали, а тронки – из чугуна. Поршни из алюминиевых сплавов применяют в основном в быстроходных двигателях. Они хорошо отводят тепло от сильно нагретой головки и за счет меньшей массы позволяют значительно снизить инерционные усилия, возникающие во время движения поршня в цилиндре.

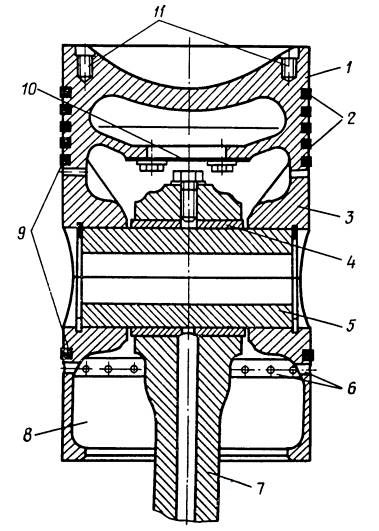

На рис. 11 показан поршень тронкового типа четырехтактного двигателя, который состоит из верхней части – головки 1 и цилиндрической направляющей, называемой тронком или юбкой 8.

Поршень тронкового типа соединяется с шатуном 7 шарнирно при помощи поршневого пальца 5, располагающегося в бобышках 3. Для предотвращения попадания масла, вытекающего из головного подшипника 4, на днище поршня и образования на нем нагара устанавливается экран 10. На головке и юбке поршня протачиваются канавки для установки уплотнительных 2 и маслосъемных 9 колец. Излишки масла, снимаемые с поверхности рабочей втулки, стекают в картер через отверстия 6, расположенные по всей окружности поршня. Выемка поршня из цилиндра осуществляется с помощью рым-болтов, ввинченных в отверстия 11.

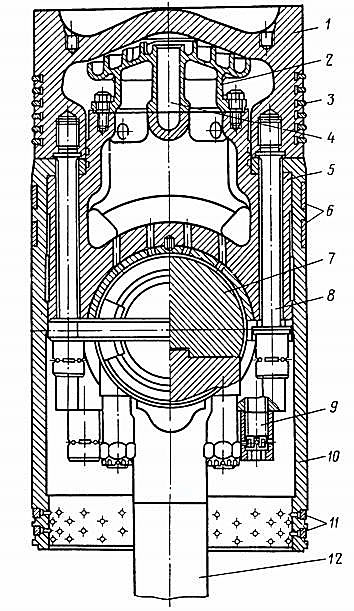

На рис. 12 представлена конструкция составного поршня двухтактного ДВС.

Поршень состоит из:

- съемной головки 1 с шестью уплотнительными кольцами 3;

- юбки 10 с двумя маслосъемными кольцами 11;

- вставки 5, в которой расположено гнездо для верхнего вкладыша головного подшипника.

Головка поршня, юбка и вставка стягиваются между собой длинными шпильками 8. Палец 7, жестко соединенный с шатуном 12, устанавливается в головном подшипнике, нижняя крышка которого состоит из двух половинок и крепится при помощи шпилек 9. На направляющей части юбки в специальных канавках установлены и расчеканены латунные кольца 6, предназначенные для лучшей приработки рабочей втулки и увеличения сроков работы цилиндра-поршневой группы. Головка поршня охлаждается маслом, которое подается к ней через телескопические трубки. В полости охлаждения масло проходит между стенкой головки и вытеснителем 2, имеющим в верхней части спиральный канал, улучшающий циркуляцию. Центральное отверстие 4 служит для отвода масла из полости охлаждения в сливную магистраль. Подача масла для смазки головного подшипника и охлаждения пальца производится из полости охлаждения головки поршня через специальные отверстия.

Принудительное охлаждение чугунных поршней водой или маслом используют в ДВС с диаметром цилиндра 300-400 мм и более. Эффективность отвода тепла водой более чем в 2 раза выше, чем маслом. Однако водяное охлаждение поршней не нашло широкого применения из-за трудности обеспечения герметичности охлаждающего устройства. Водяное охлаждение используется в мощных двухтактных двигателях с повышенным давлением наддува и большим диаметром цилиндра, когда при масляном охлаждении не удается обеспечить допустимые температуры днища. Охлаждающая жидкость (вода, масло) подводится к поршням по телескопическим и шарнирным качающимся трубкам, а также через осевое отверстие шатуна и специальное сопло, закрепленное на его верхней головке (струйное охлаждение). Струйное охлаждение поршней применяется в тронковых ДВС небольшой мощности. Подача воды для охлаждения поршней осуществляется только по телескопическим трубкам.

Поршневые кольца служат для предотвращения прорыва газов из камеры сгорания в картер, а также для отвода части тепла к стенке рабочей втулки, охлаждаемой водой. Кроме того, они регулируют распределение масла по стенкам втулки и предотвращают его попадание в камеру сгорания. В зависимости от быстроходности двигателя число поршневых колец колеблется от трех до семи. Большее число колец устанавливается на поршнях тихоходных двигателей. Поршневые кольца изготавливаются из высококачественного чугуна. Твердость поршневых колец должна быть несколько выше твердости рабочей втулки.

Поршневые уплотнительные кольца могут иметь прямоугольное, коническое, трапецеидальное сечение, а также с бронзовым пояском. Наиболее широкое применение нашли уплотнительные самопружинящие кольца прямоугольного сечения. В свободном состоянии диаметр такого кольца больше диаметра рабочей втулки, поэтому после установки в цилиндр кольцо оказывает определенное давление на его стенки. Во время работы двигателя кольцо дополнительно прижимается к рабочей поверхности давлением газов, проникающих через зазоры.

Поршневые маслосъемные кольца могут быть:

- коническими;

- коробчатыми;

- и скребковыми (двойными).

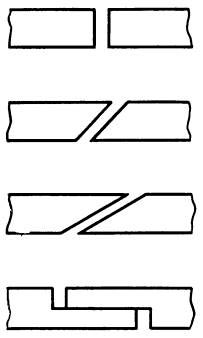

Наиболее распространенные формы замков поршневых колец показаны на рис. 13.

В быстроходных двигателях применяются преимущественно кольца с косыми и прямыми замками, в тихоходных – с косыми и ступенчатыми. Поршневые кольца устанавливаются в канавках (кепах) с определенными зазорами (по высоте и в замках), достаточными для компенсации их расширения при нагревании. Два верхних кольца должны иметь несколько больший зазор, чем остальные. Величины зазоров приводятся в инструкциях по эксплуатации двигателей.

Поршневые пальцы воспринимают большие динамические нагрузки от поршня и передают их шатуну. Их изготавливают сплошными и полыми (для уменьшения массы) из малоуглеродистой или низколегированной стали с содержанием углерода 0,1-0,2 %. После обработки пальцы подвергают поверхностной цементации и закалке. При сборке с поршнем палец устанавливается в бобышках с небольшим натягом и закрепляется от проворачивания стопорными болтами, шпильками или шпонками.

В двигателях чаще всего применяют плавающий палец, который не крепится в бобышках и может поворачиваться вокруг своей оси. Плавающий палец в отличие от фиксируемого изнашивается равномерно, что увеличивает срок его службы.

Шатуны предназначены для передачи усилия давления газов на поршень коленчатому валу. Они должны быть прочными, надежными, достаточно жесткими и иметь возможно меньшую массу. Шатуны отковываются или штампуются из высококачественной углеродистой или легированной стали. В тихоходных двигателях большой мощности стержень шатуна, как правило, круглого сечения, в быстроходных – двутаврового. Последнее позволяет уменьшить массу и силы инерции шатуна при сохранении его высокой прочности.

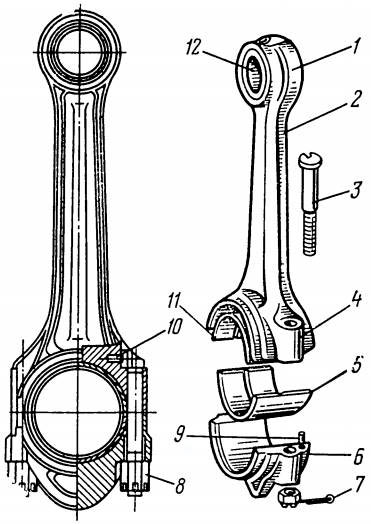

На рис. 14 изображен шатун двигателя со стержнем двутаврового сечения.

Он состоит из верхней неразъемной головки 1, стержня 2 и нижней разъемной головки 4. В верхней головке установлен головной подшипник 12, который (в двигателях малой и средней мощности) представляет собой бронзовую втулку. Втулка запрессовывается в головку и от проворачивания может крепиться шпильками.

В двигателях большой мощности головной подшипник делают разъемным, состоящим из двух половинок, а вместо бронзовых вкладышей часто применяются стальные, залитые баббитом.

В нижней разъемной головке 4 устанавливается шатунный подшипник, состоящий из верхнего 11 и нижнего 5 стальных вкладышей, залитых баббитом. Вкладыши шатунных подшипников могут быть залиты также свинцовистой бронзой или алюминиево-никелевым сплавом. Шатунный подшипник стягивается шатунными болтами 3 и корончатыми гайками 8. Для предотвращения самоотвинчивания гаек ставятся шплинты 7. От проворачивания шатунного болта при завинчивании гайки предусмотрен штифт 10, который, выступая, упирается в специально сделанную грань на головке болта и фиксирует его в определенном положении.

Для регулирования величины масляного зазора в разборных подшипниках, залитых баббитом, в разъемы между их половинками устанавливают наборы прокладок разной толщины. При увеличении зазоров в подшипниках, залитых свинцовистой бронзой или алюминиево-никелевым сплавом, выше допустимых вкладыши заменяют новыми.

Штифты 9 служат для фиксации крышки 6 нижней головки шатуна относительно ее верхней части 4.

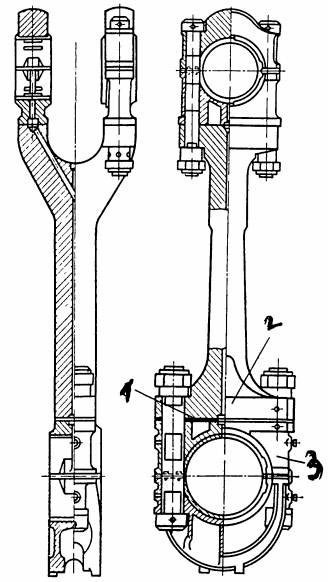

Шатуны крейцкопфных двигателей имеют верхние головки вильчатого и безвильчатого типа. Более широко используются шатуны первого типа (рис. 15).

У них верхняя часть стержня заканчивается вилкой, на которой устанавливаются два головных подшипника, залитых баббитом. У шатунов второго типа стержень заканчивается фланцем, к которому крепятся два головных подшипника. Шатуны ДВС большой мощности в основном имеют отъемную нижнюю головку 2. Между головкой и пяткой шатуна 1 устанавливается компрессионная планка 3; за счет ее толщины регулируют объем камеры сжатия (сгорания). Нижняя головка в данном случае не имеет вкладышей, поэтому баббит наплавлен непосредственно на поверхность верхней и нижней ее частей.

В быстроходных ДВС нижняя головка шатуна часто имеет косой разъем, что уменьшает ее ширину и позволяет вынимать поршень с шатуном через рабочий цилиндр. Шатунные болты выдерживают большие усилия и работают в условиях переменной нагрузки. Их разрыв, как правило, сопровождается значительными разрушениями основных деталей двигателя. В двухтактных ДВС шатунные болты работают только на растяжение от силы затяжки гаек, в четырехтактных – испытывают знакопеременную нагрузку, так как во время процесса впуска свежего воздуха и выпуска продуктов сгорания движущая сила изменяет свое направление. Шатунные болты изготавливают из прочного вязкого материала. Для изготовления болтов быстроходных ДВС используют никелевую и хромоникелевую стали, а для малооборотных мощных ДВС применяют углеродистую сталь. После изготовления и обработки шатунные болты точно подгоняют по отверстиям в нижней головке шатуна. Для этой цели болты имеют от одного до трех посадочных поясков.

Смазка подшипников верхней и нижней головок шатуна осуществляется по циркуляционной масляной системе через каналы в рамовых и шатунных шейках коленчатого вала. К головному подшипнику масло подается из шатунного подшипника по отверстию в шатуне или по специальной трубке, прикрепленной к его стержню.

Поршневые штоки крейцкопфных двигателей служат для соединения поршней с ползунами. Во время работы двигателя они испытывают большие нагрузки, поэтому их изготавливают из углеродистой стали. Для уменьшения массы штока по его оси просверливают канал, который часто используется для подвода и отвода масла, охлаждающего головку поршня. В этом случае в шток вставляется трубка из латуни или из нержавеющей стали, по которой отводится масло, а его подвод осуществляется по кольцевому каналу, образованному между трубкой и штоком. Пресная вода в качестве охлаждающей жидкости используется очень редко, так как требует защиты внутренней поверхности штока от коррозии.

Верхняя часть штока отковывается в виде фланца, при помощи которого он соединяется с головкой поршня. Нижняя часть штока может иметь фланец, цилиндрический или конусный хвостовик с гайками. С помощью фланца или хвостовика с гайками шток своей нижней частью соединяется с поперечиной (крейцкопфом) ползуна. Стержень штока имеет круглое сечение, что облегчает создание уплотнения при его проходе через сальник, установленный в диафрагме, отделяющей картер от нижней полости цилиндра. Тем самым предотвращается проникновение циркуляционного масла из картера в цилиндры и продувочные ресиверы двухтактных ДВС, а также исключаются попадание загрязненного масла из цилиндров в картер.

Крепление штока к поперечине ползуна цилиндрическим хвостовиком с гайкой показано на рис. 16.

Поперечина 2 жестко соединяется с ползуном 3 при помощи болтов 6 и шпонки 4, передающей усилие от поперечины на ползун. Шток 1 крепится к поперечине при помощи хвостовика и гайки 5. Ползун воспринимает боковое усилие от шатуна и обеспечивает прямолинейное движение штока 1 и поршня. Ползуны отливают из стали, а их трущиеся поверхности заливают баббитом Б83.

В зависимости от расположения трущихся поверхностей относительно поперечины (крейцкопфа) различают односторонние и двухсторонние ползуны. Односторонние ползуны при работе двигателя на передний ход передают нормальное давление на параллели основной опорной поверхностью, а при работе на задний ход – уменьшенными затылочными опорными поверхностями, расположенными на его обратной стороне. Крейцкопфный механизм с двусторонними ползунами сложнее, чем с односторонними, но имеет ряд преимуществ, основным из которых является меньший износ ползунов.

Коленчатый вал является наиболее ответственной и дорогостоящей деталью двигателя. Во время работы коленчатый вал подвергается действию сложных изгибающих и скручивающих сил. Он воспринимает усилия от шатунов и передает вращающий момент гребному винту.

Коленчатые валы выполняются цельноковаными и составными, состоящими из двух и более частей, соединяемых при помощи фланцев. Составные валы используются в тихоходных ДВС большой мощности. В этих двигателях нередко применяются коленчатые валы с составными коленами. Шейки и щеки таких валов изготавливаются отдельно. При сборке валов шейки запрессовывают при слабом нагреве (200-250 °С) и соответствующем натяге, обеспечивающем прочность соединения даже без постановки шпонок. Коленчатые валы судовых двигателей отковывают из углеродистой и легированной стали. Иногда валы отливают из стали и специального чугуна.

Взаимное расположение кривошипов зависит от тактности двигателя и от числа цилиндров. При этом стремятся достигнуть наиболее равномерного вращения коленчатого вала и наилучшего уравновешивания сил инерции движущихся частей ДВС. Основные размеры кривошипа должны обеспечивать необходимую прочность и жесткость вала и получение допустимых удельных давлений на шатунные и рамовые подшипники.

Щеки кривошипа могут иметь различную форму:

- прямоугольную;

- овальную;

- круглую;

- восьмигранную и т. д.

Наиболее простой в изготовлении является щека прямоугольной формы, наиболее сложной – овальная. Однако последняя является наиболее рациональной в отношении прочности, равномерного распределения напряжений и массы. Для того чтобы разгрузить рамовые подшипники от неуравновешенных сил инерции вращающихся масс кривошипа, а также для уравновешивания свободных сил инерции или их моментов, коленчатые валы двигателей часто снабжаются противовесами, которые крепятся к щекам различными способами при помощи болтов. В быстроходных двигателях противовесы могут быть откованы заодно с коленчатым валом.

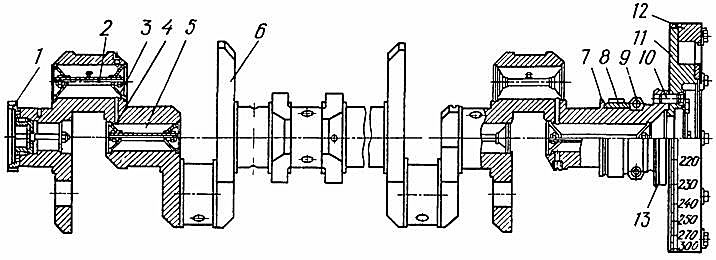

На рис. 17 показан цельнокованый коленчатый вал восьмицилиндрового четырехтактного ДВС.

Угол между его кривошипами составляет 90°. Для уменьшения массы вала шатунные и рамовые шейки имеют осевые каналы 5, которые закрыты с торцов заглушками 3, стянутыми болтами 2. Один из концов коленчатого вала имеет фланец, который отковывают заодно с валом. Он служит для соединения двигателя с потребителем энергии. К этому фланцу своей ступицей 11 крепится маховик 12, способствующий более равномерному вращению ДВС. Его положение фиксируется штифтами 10.

Маховики диаметром до двух метров отливаются из чугуна цельными, более двух метров – изготавливаются составными. На ободе маховика нарезан зубчатый венец для соединения с валоповоротным устройством, служащим для проворачивания вала во время ремонтных работ, регулирования ДВС и т. д. Кроме того, на ободе рисками отмечены ВМТ всех цилиндров и нанесены риски от нуля до 360°, что облегчает проверку и регулирование фаз газораспределения и топливоподачи. Между последним кривошипом и концевым фланцем на валу имеется упорный гребень 7, фиксирующий положение коленчатого вала на фундаментной раме. Между конусной поверхностью упорного гребня и хомутом 9 крепится шестерня 8 привода распределительного вала. На левом конце коленчатого вала установлена шестерня 1 привода масляного насоса. Смазочное масло под определенным давлением подводится (через штуцер) к рамовым подшипникам, из которых через один или два радиальных канала в каждой рамовой шейке поступает во внутренние каналы 5 вала. Из нее по каналам 4 в щеках кривошипов масло попадает во внутреннюю полость шатунных шеек и по радиальным каналам в них направляется для смазки шатунных подшипников. Выход коленчатого вала из картера уплотняется маслосгонной резьбой 13, предотвращающей утечки масла по валу. Коленчатый вал имеет противовесы, откованные заодно со щеками 6 кривошипов.

Механизмы газораспределения четырехтактных ДВС

Для подачи в цилиндры ДВС свежего воздуха и очистки их от продуктов сгорания служит механизм газораспределения, состоящий из:

- распределительного вала с кулачковыми шайбами;

- привода;

- рычагов;

- штанг впускных и выпускных клапанов.

В ДВС распределительный вал располагается на высоте нижней части рабочих цилиндров снаружи или внутри картера и приводит в действие:

- впускные и выпускные клапаны;

- плунжеры топливных насосов;

- золотники пусковых воздухораспределителей.

Распределительный вал приводится в действие от коленчатого с помощью зубчатой или цепной передачи.

На рис. 18 показана зубчатая передача от коленчатого вала к распределительному.

Она состоит из разъемной (из двух половин) шестерни 1, установленной при помощи шпонки на коленчатом валу и соединенной болтами у ступицы; зубчатого колеса 2 и шестерни 4, также на шпонке закрепленной на распределительном валу. При вращении коленчатого вала шестерня 1 приводит во вращение зубчатое колесо 2, установленное на одном валу с колесом 3, которое в свою очередь вращает шестерню распределительного вала. Все шестерни и зубчатые колеса привода закрываются крышкой. Масло для смазки зубчатых зацеплений подводится по трубе 5. Своевременное открытие впускных и выпускных клапанов обеспечивается специальным механизмом.

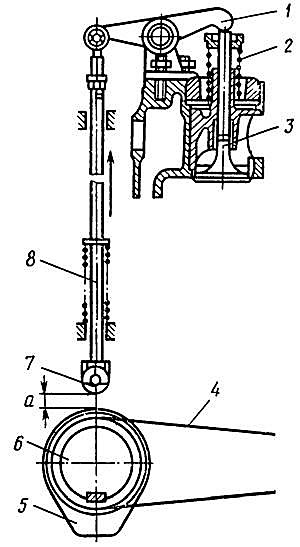

На рис. 19 дана схема механизма газораспределения четырехтактного ДВС.

Распределительный вал вращается в подшипниках, расположенных в кронштейнах 4, с частотой, в два раза меньшей, чем коленчатый. Вместе с распределительным валом 6 вращается кулачковая шайба 5, которая, набегая на ролик толкателя 7, поднимает штангу 8. При этом левый конец клапанного рычага (коромысла) 1, качающегося на оси, поднимается вверх, а правый опускается вниз, открывая клапан 3, который нагружен пружиной 2, обеспечивающей его плотное закрытие. Между цилиндрической частью кулачковой шайбы и роликом толкателя должен быть установлен тепловой зазор а, величина которого указывается в инструкции по эксплуатации двигателя.

Количество впускных и выпускных клапанов, располагаемых в крышке цилиндров, зависит от конструкции двигателя и его частоты вращения. У тихоходных ДВС в крышке цилиндра, как правило, размещают один впускной и один выпускной клапаны; у быстроходных – их может быть по два. Увеличение количества клапанов усложняет конструкцию цилиндровой крышки и клапанного привода, но увеличивает суммарное проходное сечение для подвода воздуха и отвода выхлопных газов, уменьшает массу клапанов и улучшает отвод тепла. Скорость воздуха, подающегося в двигатель, значительно снижается, что способствует лучшему наполнению цилиндров.

Впускные и выпускные клапаны малооборотных судовых ДВС большой мощности располагаются в съемных корпусах, вставляемых в крышку цилиндра. В быстроходных ДВС клапаны устанавливаются непосредственно в крышке, что позволяет увеличить диаметр тарелки примерно на 20 %. Однако эта конструкция имеет серьезный недостаток – для осмотра и притирки клапанов необходимо снимать крышку цилиндра.

На рис. 20 показан клапанный комплект четырехтактного ДВС, состоящий из клапана 4, помещенного в съемный корпус 3 и нагруженного пружиной 2, которая верхним концом упирается в тарелку 1, надетую на шток клапана, а нижним – в его корпус.

Пружина служит для обеспечения плотности прилегания клапана к гнезду при малом давлении или разрежении в цилиндре. В высокооборотных ДВС или в ДВС с большими размерами клапана ставят две пружины с разным направлением винтов, что позволяет снизить их жесткость и хрупкость.

Клапаны во время работы испытывают большие динамические и тепловые нагрузки. Нагрев впускных клапанов достигает 300-400 °С, а выпускных – 600-800 °С. Поэтому материал клапанов должен обладать необходимой механической прочностью при высоких температурах, износоустойчивостью и коррозионной стойкостью.

Для изготовления впускных клапанов используются легированные стали, для выпускных – жаростойкие хромоникелевые стали.

Клапаны высокофорсированных двигателей изготавливают из специальных жаропрочных сталей. Иногда на поверхность фаски тарелки наплавляют слой стеллита толщиной 0,7-1,5 мм, что значительно повышает их износоустойчивость.

Для изготовления пружин используются:

- высокоуглеродистые;

- марганцовистые;

- кремнемарганцовистые;

- и хромоникельванадиевые стали.

Кулачковые шайбы, приводящие в действие впускные и выпускные клапаны, состоят в большинстве случаев из круглой ступицы и выступающей части (кулачка) определенного профиля, который выбирается таким, чтобы набегание и сбегание ролика на кулачок было плавным, без ударов. Профиль кулачковой шайбы определяет величину открытия клапана, а также продолжительность и моменты его открытия и закрытия. Кулачковые шайбы на распределительный вал насаживаются плотно (с помощью шпонок). Их количество соответствует числу впускных и выпускных клапанов ДВС.

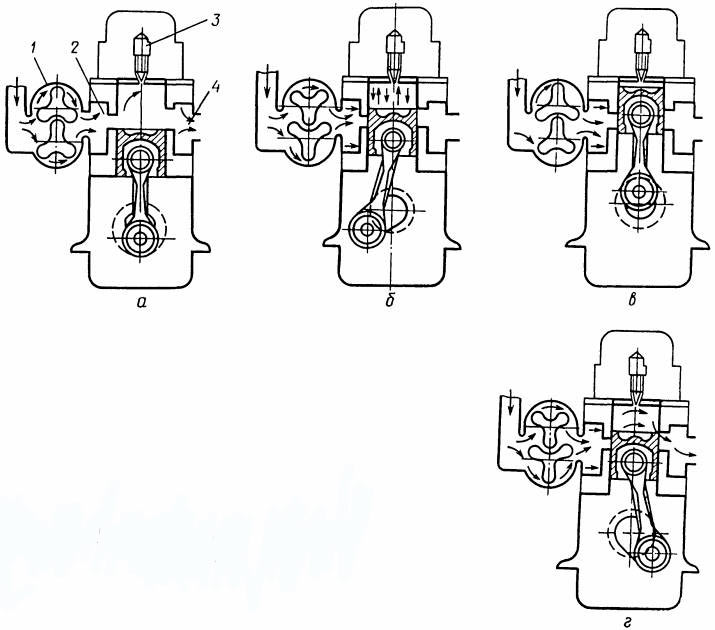

Продувка двухтактных ДВС

Процесс газообмена в двухтактных ДВС существенно зависит от совершенства системы продувки и выпуска, влияющей на работу двигателя, его мощность и экономичность. Качественная продувка обеспечивает хорошую очистку цилиндров от продуктов сгорания при малом расходе продувочного воздуха, который подается в цилиндры под давлением 0,01-0,04 МПа и выше через продувочные окна. В это же время продукты сгорания с большой скоростью удаляются из цилиндров через выпускные окна или клапаны.

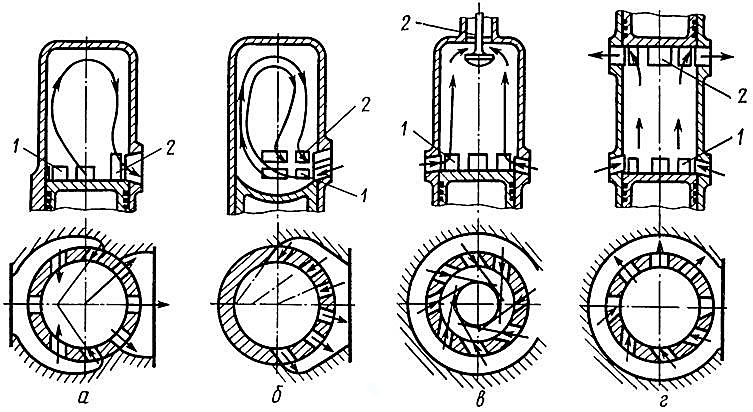

По характеру движения потока воздуха в цилиндрах системы продувки двигателей разделяются на контурные и прямоточные. Схема контурной поперечной щелевой системы продувки дана на рис. 21, а.

Продувочные окна выполнены наклонными, благодаря чему поток воздуха направляется в верхнюю часть цилиндра. Продувочные окна 1 расположены напротив выпускных 2, причем последние имеют большую высоту и поэтому закрываются позже продувочных. Это является недостатком поперечной щелевой продувки, так как значительная часть свежего воздуха смешивается в период продувки с продуктами сгорания и теряется. Основным достоинством этой системы продувки является простота устройства, что способствует ее широкому применению.

В судовых малогабаритных ДВС часто применяется контурная петлевая щелевая система продувки с лучевым расположением окон в плоскости, перпендикулярной оси цилиндра (рис. 21, б). Выпускные окна 2 расположены под продувочными 1, имеющими наклон около 10-15°. При движении поршня вниз сначала открываются выпускные окна, затем продувочные. Воздух, поступающий через продувочные окна, вогнутым днищем поршня направляется вверх, описывает петлю и поступает к выпускным окнам, вытесняя через них продукты сгорания. Расположение выпускных окон над продувочными способствует снижению расхода воздуха на продувку, но при этом теряется значительная часть заряда свежего воздуха.

В двухтактных ДВС применяются два типа прямоточной продувки:

- клапанно-щелевая;

- и щелевая.

Схема прямоточной клапанно-щелевой продувки приведена на рис. 21, в. Продувочный воздух поступает через окна 1, расположенные по всей окружности цилиндровой втулки в нижней ее части. Продувочные окна расположены тангенциально в плоскости, перпендикулярной оси цилиндра. Это создает круговое движение воздуха и способствует улучшению очистки цилиндра от продуктов сгорания и повышению качества смесеобразования. Выпуск продуктов сгорания осуществляется через выпускной клапан 2, расположенный в крышке цилиндра и приводящийся в действие от распределительного вала. При клапанно-щелевой продувке выпускной клапан закрывается раньше, чем продувочные окна, что создает возможность дозарядки цилиндра воздухом. По качеству очистки цилиндров от продуктов сгорания прямоточные клапанно-щелевые системы продувки превосходят контурные, но уступают прямоточным щелевым.

Прямоточная щелевая продувка применяется в двигателях с противоположно движущимися поршнями (рис. 21, г). При движении поршней навстречу друг другу в цилиндре происходит сжатие воздуха. При расширении газов поршни расходятся; сначала верхний поршень открывает выпускные окна 2, а затем нижний – продувочные 1. Опережение открытия выпускных окон составляет 5-10° поворота коленчатого вала. Продувочные окна также расположены тангенциально, а выпускные в большинстве случаев располагаются радиально.

Для подачи необходимого количества воздуха во всасывающий ресивер двухтактного ДВС применяются специальные продувочные нагнетатели (насосы) поршневого, роторного и центробежного типов. В некоторых ДВС (с небольшим объемом рабочих цилиндров) продувочным насосом может служить кривошипная камера или пространство между кривошипной камерой и цилиндром. Поршневые продувочные насосы просты по своему устройству, надежны в работе и применяются в судовых малооборотных ДВС.

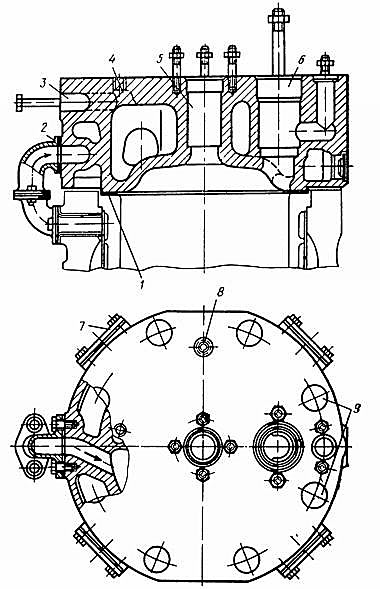

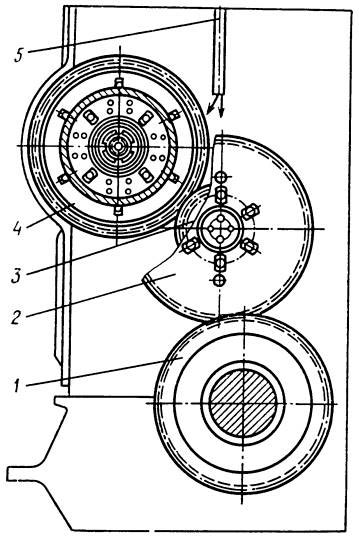

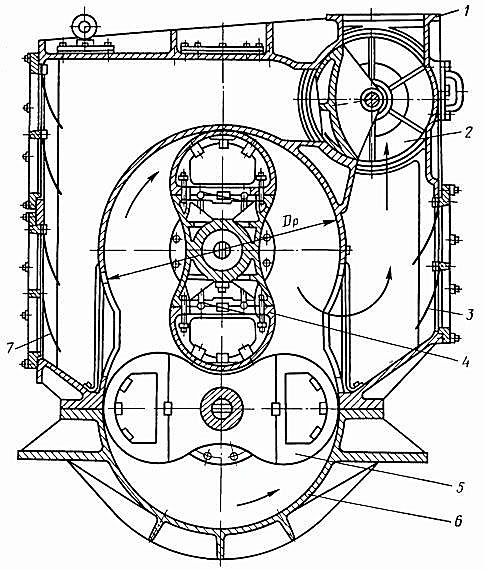

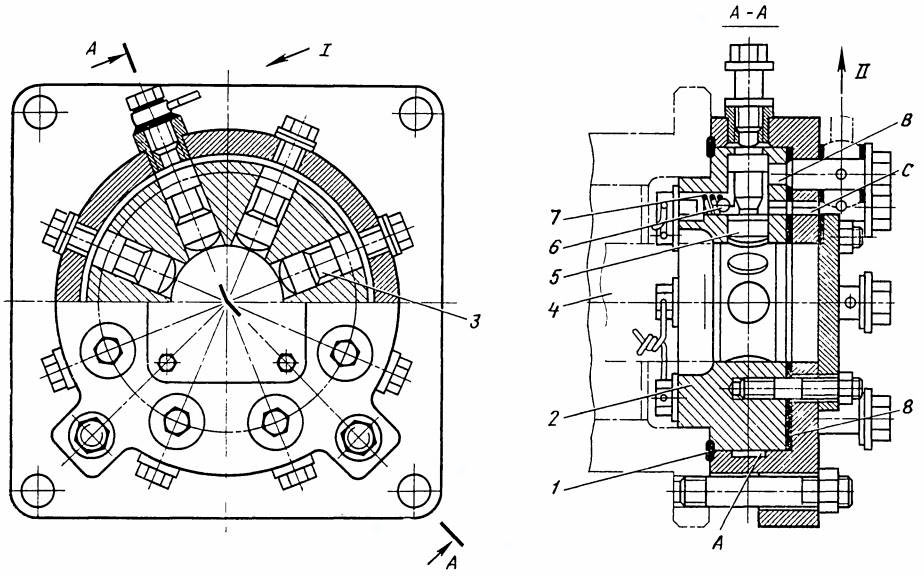

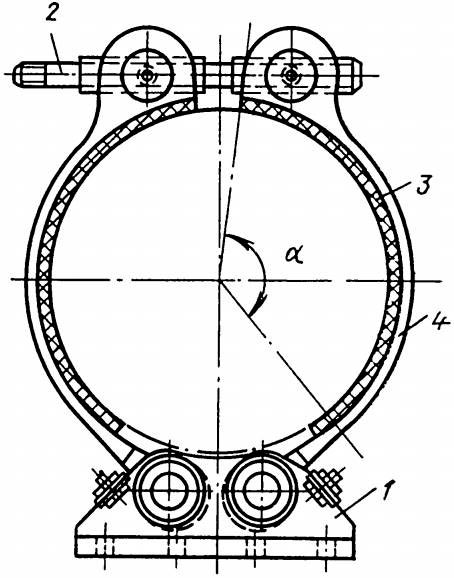

Широкое распространение на судах промыслового флота получили роторные продувочные насосы. Такой насос показан на рис. 22.

В корпусе 6 вращаются роторы 4 и 5. Валы роторов, установленные в подшипниках качения, соединены между собой посредством шестерен и приводятся в действие от коленчатого вала двигателя. Между коленчатым валом и ведущим валом роторного насоса установлена упругая муфта (демпфер). Роторы 4 и 5 во время работы не соприкасаются друг с другом, так как между ними установлен небольшой зазор. Определенный зазор должен быть также между торцевыми поверхностями роторов и передней и задней крышками корпуса насоса.

При вращении роторов в направлении указанном стрелками, воздух засасывается через автоматически открывающиеся клапаны 7. В насосе он сжимается до давления 0,015-0,025 МПа и через нагнетательный патрубок 1 направляется в продувочный ресивер двигателя. Всасывающие клапаны 3 при этом должны быть плотно закрыты. При реверсировании двигателя направление вращения роторов изменится. Перед изменением направления вращения коленчатого вала золотник 2 при помощи воздушного сервомотора повернется и перекроет полость, расположенную в корпусе насоса справа, а полость слева соединит с нагнетательным патрубком 1. Роторы, вращаясь в обратную сторону, будут засасывать воздух через всасывающие клапаны 3, а клапаны 7 автоматически закроются.

Преимуществами роторных воздушных насосов являются простота конструкции, меньшая масса и габаритные размеры по сравнению с поршневыми. Серьезный недостаток этих насосов – большой шум, создаваемый ими во время работы.

Наддув ДВС

Одним из наиболее эффективных способов повышения цилиндровой мощности ДВС является наддув. В судовых ДВС с наддувом воздух в цилиндры поступает под определенным давлением, создаваемым в специальных наддувочных агрегатах, установленных на двигателе. За счет увеличения массы заряда воздуха и цикловой подачи топлива достигается значительное повышение цилиндровой мощности и мощности всего ДВС.

Системы наддува состоят из:

- наддувочных агрегатов (компрессоров);

- воздухоохладителей;

- распределительных органов;

- и ресиверов.

В зависимости от привода компрессоров наддув разделяют на:

- механический;

- газотурбинный;

- и комбинированный.

В ДВС с механическим наддувом центробежный, роторный или поршневой нагнетатель воздуха приводится в действие от коленчатого вала двигателя, на что затрачивается 10 % и более эффективной мощности и снижается экономичность двигателя. Механический наддув применяется в судовых ДВС небольшой мощности.

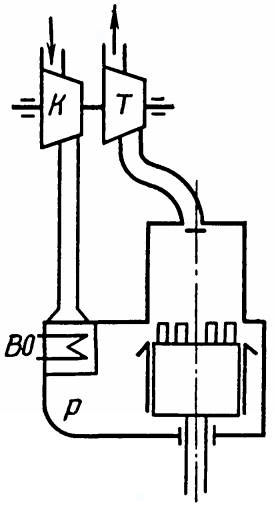

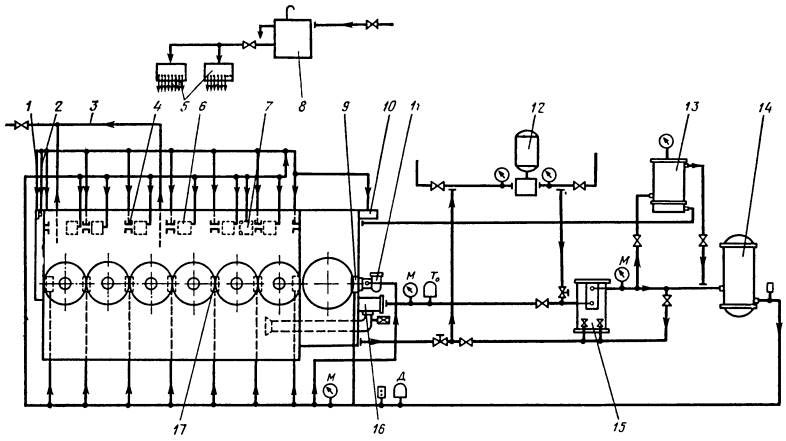

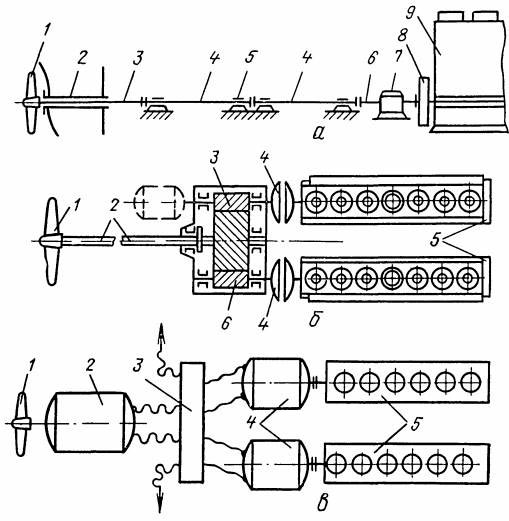

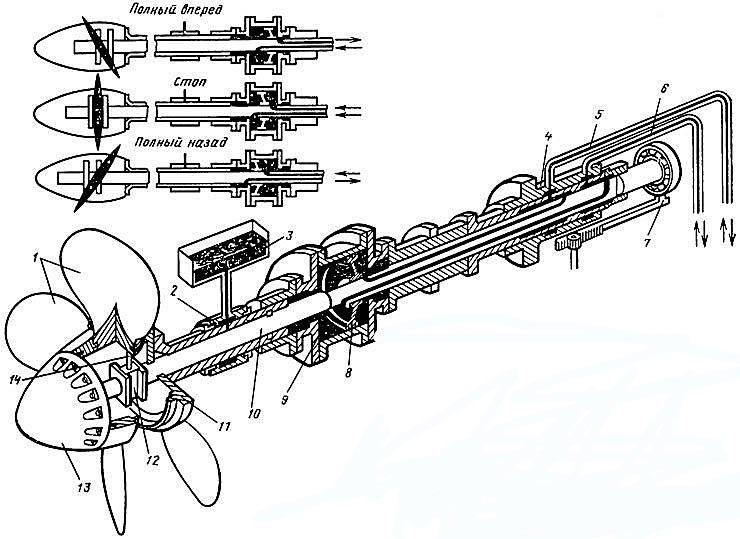

Использование Наддув судовых дизелейгазотурбинного наддува (рис. 23) дает возможность повысить мощность двигателя в более широких пределах, чем при механическом наддуве.

В этом случае подача воздуха во всасывающий ресивер двигателя осуществляется через воздухоохладитель ВО компрессором К, приводимым во вращение газовой турбиной Т, использующей энергию выхлопных газов. Компрессор и газовая турбина компонуются в один агрегат, который называется газотурбокомпрессором (ГТК). В зависимости от назначения ДВС турбина работает при постоянном или переменном давлении выхлопных газов, средняя температура которых перед турбиной составляет 400-450 °С. Газотурбинный наддув широко применяется в четырехтактных ДВС, а также в малооборотных двухтактных ДВС с прямоточной клапанной продувкой.

Комбинированный наддув применяется в основном в мощных малооборотных двухтактных ДВС с контурной продувкой, когда мощность газовых турбин недостаточна для привода воздухонагнетателя. При этом одновременно используется газотурбинный и механический наддув. Недостаточная мощность газотурбонагнетателя (ГТН) компенсируется мощностью воздухонагнетателя, приводимого в действие от коленчатого вала ДВС или от электродвигателя. В крейцкопфных ДВС в качестве воздухонагнетателя широко используются подпоршневые полости рабочих цилиндров. Это улучшает маневренность двигателя, так как при малых нагрузках и низкой частоте вращения мощность газовых турбин резко снижается. Подпоршневые воздухонагнетатели при отключенных ГТН обеспечивают работу ДВС и скорость хода судна до 75 % от номинальной. При умеренном наддуве давление воздуха, создаваемого нагнетателем, составляет 0,13-0,15 МПа, при высоком наддуве – 0,17-0,25 МПа и выше.

Для увеличения массы заряда воздуха, поступающего в цилиндр, и снижения тепловой напряженности деталей цилиндра-поршневой группы применяются воздухоохладители, позволяющие повысить мощность двигателя и его экономичность. В судовых ДВС используется несколько типов воздухоохладителей:

- с круглыми трубками без оребрения;

- с плоскими оребренными трубками и др.

Система топливоподачи

Топливо, используемое в судовых ДВС, должно обеспечивать:

- легкий и надежный пуск;

- качественное распыливание;

- полное сгорание и бездымный выхлоп;

- отсутствие повышенного нагарообразования в камере сгорания и т. д.

Используемые в ДВС топлива получаются путем переработки нефти и делятся на две группы:

- дистиллятные;

- и тяжелые.

К Основные характеристики дизельного топлива, влияющие на его качестводистиллятным топливам относятся дизельные сорта, выпускаемые по ГОСТ 4749-73 и не требующие подогрева. Они предназначены для применения в средне- и высокооборотных ДВС, а также в малооборотных ДВС во время пуска и маневров. Топливо по ГОСТ 4749-73 вырабатывается следующих марок:

- ДА – дизельное арктическое;

- ДЗ – дизельное зимнее;

- ДЛ – дизельное летнее;

- и ДС – дизельное специальное.

К группе дистиллятных относится также газотурбинное топливо, которое в последние годы находит применение в судовых ДВС. К нему относится газотурбинное топливо (ГОСТ 10433-75), характеризующееся:

- малой вязкостью (до 3° ВУ50);

- низкой зольностью (до 0,02 %);

- незначительным содержанием механических примесей (до 0,03 %);

- но высоким содержанием серы (до 2,5 %) и смолистых веществ (до 25 %).

Малая вязкость и невысокая стоимость газотурбинного топлива позволяют использовать его в главных и вспомогательных ДВС без предварительного подогрева. Газотурбинное топливо по качественным показателям значительно уступает дизельному. Оно имеет повышенную температуру застывания, склонность к значительному нагарообразованию и отложению смолистых веществ, что сдерживает более широкое его использование в судовых ДВС.

Тяжелые топлива, применяемые в судовых ДВС, в зависимости от вязкости подразделяют на средне- и высоковязкие сорта.

К средневязкому топливу относятся моторное топливо ДТ (ГОСТ 1667-68) и флотские мазуты Ф5 и Ф12 (ГОСТ 10585-75). Моторное топливо ДТ используется в малооборотных и среднеоборотных ДВС. Оно имеет более высокую вязкость и более низкое качество по сравнению с дизельным топливом, а поэтому требует предварительного подогрева и более тщательной очистки перед подачей в цилиндры двигателя.

Флотские мазуты Ф5 и Ф12 применяют в малооборотных и среднеоборотных судовых ДВС, а в последнее время и в высокооборотных ДВС.

К высоковязкому топливу относятся моторное топливо ДМ (ГОСТ 1667-68), экспортный мазут +10 °С (МРТУ 12Н41-63) и топочный мазут 40 (ГОСТ 10585-75). Высоковязкие топлива используются в судовых малооборотных ДВС. Относительно низкая стоимость этих топлив способствует их использованию с целью повышения экономических показателей судовой силовой установки. Но их успешное применение требует выполнения целого ряда подготовительных мероприятий.

Система топливоподачи служит для подвода топлива к главным и вспомогательным двигателям. Она состоит из топливной аппаратуры и топливной системы. К топливной аппаратуре относятся:

- форсунки;

- и топливные насосы высокого давления (ТНВД).

Топливная система состоит из:

- цистерн и отсеков для хранения запасов топлива;

- расходных цистерн;

- перекачивающих и подкачивающих насосов;

- сепараторов;

- подогревателей;

- фильтров;

- трубопроводов;

- арматуры;

- контрольно-измерительной аппаратуры и т. д.

Цистерны для хранения запасов топлива располагаются в основном в отсеках двойного дна. Согласно Правилам Регистра России на судне должен быть аварийный запас топлива, рассчитанный не менее чем на 24 ч хода и расходуемый в крайнем случае, когда весь запас из междудонных цистерн использован. Аварийный запас топлива хранится вне междудонного пространства.

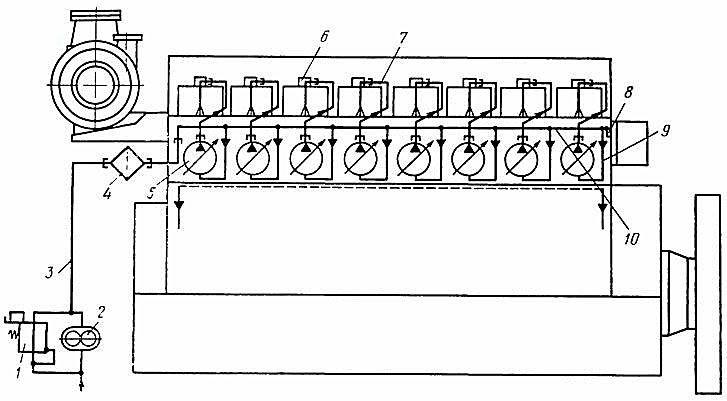

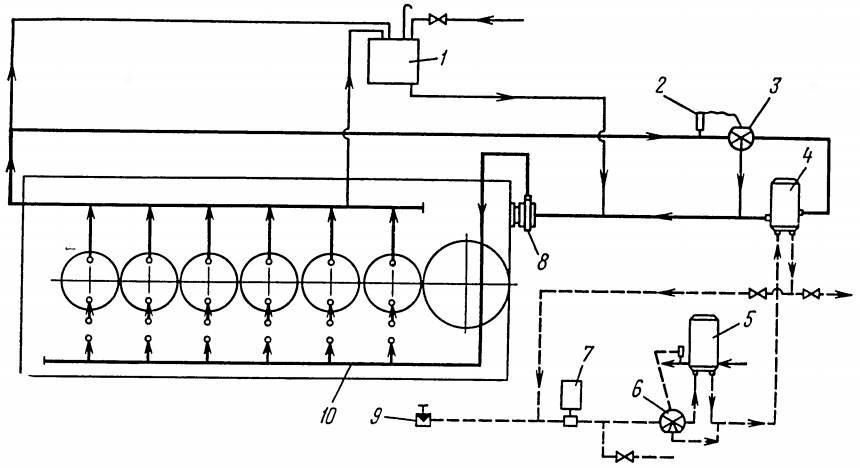

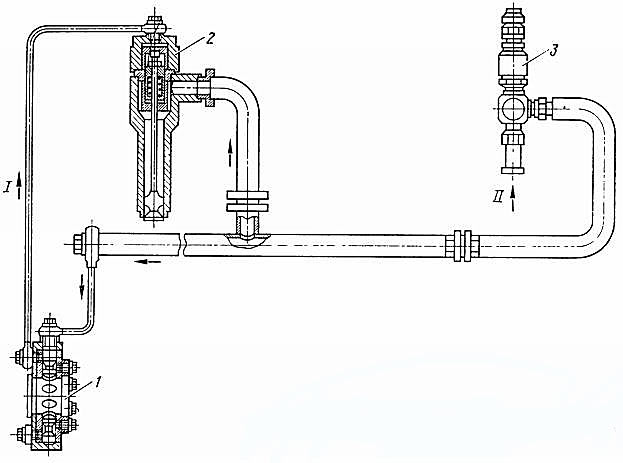

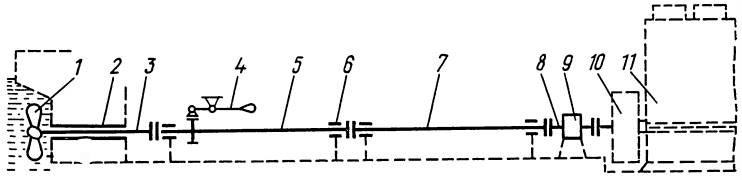

Схема системы топливоподачи ДВС дана на рис. 24.

Топливо из Топливные системы судов морского флотарасходной цистерны (бака) подается топливоподкачивающим насосом 2 по трубопроводу 3 через двухсекционный фильтр 4 в главную магистраль 10. Давление топлива регулируется редукционным клапаном 1. Из главной магистрали топливо по трубам 9 подводится к топливным насосам высокого давления 5. От них под давлением 20-50 МПа и более топливо по трубам 7 подается к форсункам 6. При заполнении системы топливом воздух удаляется через пробки, расположенные на топливных насосах, а также через спускное устройство 8.

Для подачи топлива из запасных цистерн в расходный бак устанавливают топливоподкачивающий насос, который может быть использован для прокачки и опрессовки топливной системы.

Топливоподкачивающие насосы имеют автономный привод или приводятся в действие от коленчатого вала двигателя. По конструкции они бывают:

- шестеренчатые;

- плунжерные;

- и коловратные.

На трубопроводе перед насосами высокого давления устанавливают манометр и реле давления, сблокированное со световой и звуковой сигнализацией.

Для обеспечения бесперебойной работы топливной аппаратуры топливо необходимо предварительно очищать от воды и механических примесей. Для этого служат:

- Топливные системы судов морского флотаотстойные цистерны;

- сепараторы;

- фильтры грубой и тонкой очистки.

Грубую предварительную очистку топливо проходит в сетчатых, каскадных или пластинчато-щелевых фильтрах, улавливающих частицы загрязнений размером свыше 0,06-0,12 мм. В фильтрах тонкой очистки в качестве фильтрующего материала используется:

- фетр;

- хлопчатобумажная пряжа;

- фильтровальная бумага;

- или специальная пористая масса.

Применяются также вставки в виде барабана с плотно прилегающими витками проволоки. Удаление воды из топлива осуществляется отстоем в специальных цистернах или при помощи сепараторов.

Топливные насосы и форсунки

Топливные насосы высокого давления (ТНВД) предназначены для подачи определенного количества топлива к форсункам в строго определенные моменты. В качестве ТНВД используются плунжерные насосы клапанного и золотникового типа. Каждый цилиндр тихоходных ДВС большой мощности имеет свой ТНВД. У быстроходных двигателей ТНВД часто выполняется в виде одного агрегата с числом плунжеров, равным числу цилиндров. Плунжер топливного насоса приводится в движение кулачной шайбой определенного профиля, установленной на распределительном валу двигателя. В исходное положение (ход всасывания) плунжер возвращается под действием пружины. Количество топлива, подаваемое ТНВД, регулируется вручную с поста управления или при помощи центробежного регулятора. Большое распространение в судовых ДВС получили Топливные насосы золотникового типаТНВД золотникового типа, в которых за счет различного положения скоса отсечной кромки плунжера легко осуществляется три способа регулирования подачи топлива:

- изменением момента конца подачи;

- изменением момента начала подачи;

- изменением моментов начала и конца подачи.

В первом случае момент начала подачи топлива (по углу поворота коленчатого вала) остается неизменным на всех режимах, а конец – устанавливается поворотом плунжера, обеспечивающим резкую отсечку топлива. Этот способ регулирования получил широкое распространение, но используется преимущественно в ДВС, работающих с постоянной частотой вращения.

Во втором случае время начала подачи топлива изменяется, а конец – остается неизменным. Такой способ регулирования обеспечивает необходимое изменение опережения подачи топлива в соответствии с изменением частоты вращения коленчатого вала двигателя. Поэтому он используется в главных ДВС, непосредственно соединенных с гребным винтом.

Третий способ регулирования называется смешанным, так как при нем одновременно изменяется время начала и конца подачи топлива. В последнее время этот способ применяется все чаще для главных ДВС, работающих на переменных режимах широкого диапазона, для которых он наиболее приемлем.

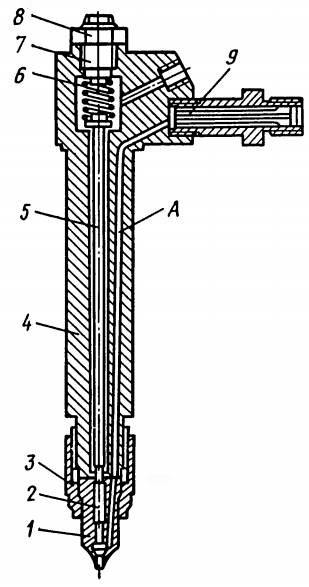

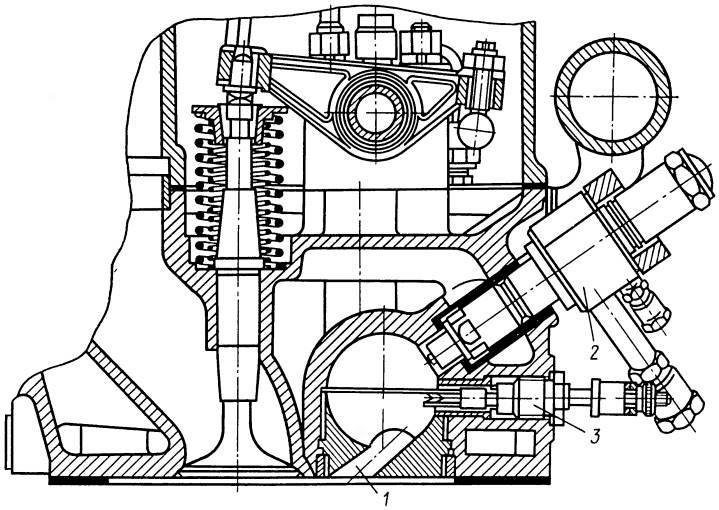

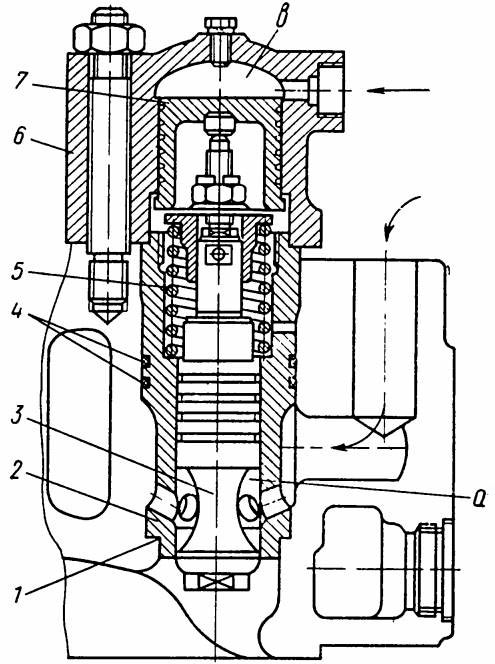

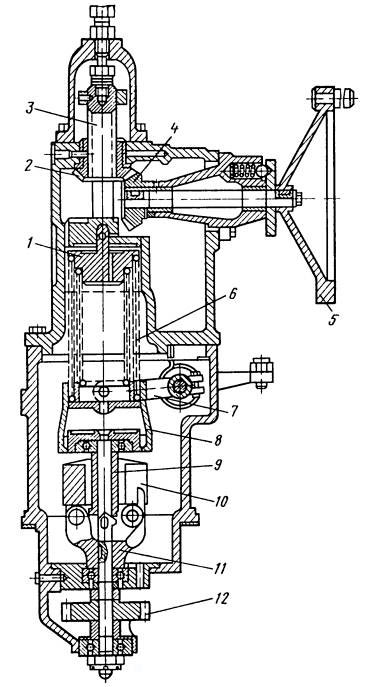

На рис. 25 показан топливный насос золотникового типа, состоящий из:

- плунжера 8;

- втулки 5;

- нагнетательного клапана 2 с пружиной 1;

- втулки 6 с шестерней 9;

- и зубчатой рейки 10.

При движении плунжера вниз топливо поступает в насос через два отверстия 3, а при движении вверх – проходит через нагнетательный клапан 2 и далее по трубам высокого давления к форсунке. В верхней части плунжер имеет продольную прямую канавку 4 и выфрезерованную полость с винтовой кромкой, служащей для открытия одного из всасывающих отверстий 3.

В момент отсечки подача топлива прекращается, так как оно из нагнетательной полости насоса через канавку 4 и отверстие 3 перетекает во всасывающую трубу. При этом давление в нагнетательной полости насоса быстро падает и нагнетательный клапан закрывается. Количество топлива, подаваемого насосом, регулируется поворотом плунжера, который осуществляется при помощи втулки 6 с шестерней 9, свободно насаженной на втулку 5. Втулка 6 в нижней части имеет прорези 7, в которые входят выступы плунжера топливного насоса. Зубчатая рейка 10 входит в зацепление с шестерней 9 и, перемещаясь в ту или другую сторону, поворачивает шестерню со втулкой 6, а с ними и плунжер 8. Винтовая кромка плунжера, поворачиваясь, изменяет момент открытия всасывающего отверстия, а следовательно, и количество подаваемого топлива.

Топливо к ТНВД может поступать самотеком из расходных цистерн, расположенных на определенной высоте над двигателем. Но в большинстве случаев оно подается топливоподкачивающим насосом под давлением 0,05-0,15 МПа, что позволяет преодолеть сопротивление топливоподводящего трубопровода.

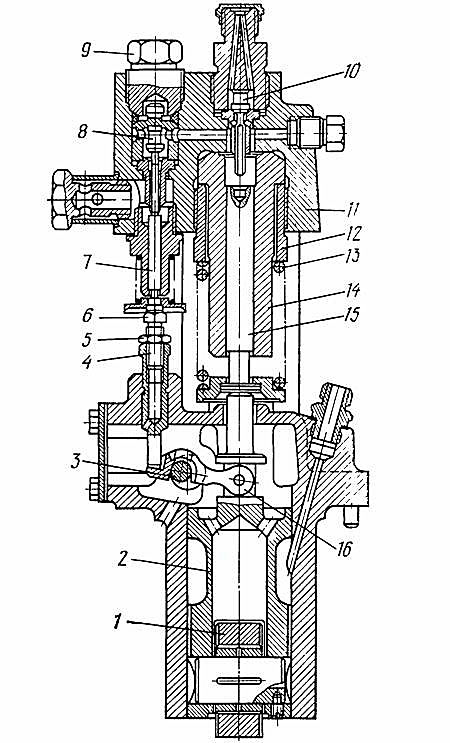

Топливный насос клапанного типа с приводом показан на рис. 26.

В корпусе 11 устанавливается втулка плунжера 14, крепящаяся нажимной гайкой 12. Движение плунжера 15 вверх осуществляется от кулачков распределительного вала через ролик 1 и толкатель 2. Возвратное движение плунжера происходит под действием пружины 13.

Всасывание топлива происходит через клапан 8, которым управляют толкатели 4 и 7. Всасывающий клапан крепится гайкой 9 и служит также для регулирования подачи топлива за каждый ход плунжера через нагнетательный клапан 10. Отсечной рычаг 16 опирается на эксцентриковую шейку валика 3. Правый конец отсечного рычага получает качательное движение от толкателя плунжера, а левый – при помощи толкателей 4 и 7 действует на всасывающий клапан. Когда плунжер насоса под действием пружины 13 движется вниз, левый конец рычага 16 поднимается вверх и при помощи толкателей открывает всасывающий клапан. В результате этого топливо из магистрали заполняет полость над плунжером. При движении плунжера вверх топливо вытесняется обратно во всасывающую полость насоса до тех пор, пока левый конец отсечного рычага 16 не опустится настолько, что всасывающий клапан полностью закроется. С этого момента оставшееся над плунжером топливо сжимается и, преодолевая усилие пружины форсунки, впрыскивается в цилиндр двигателя. Чем позже закроется всасывающий клапан, тем меньше топлива будет подано в цилиндр двигателя за один ход плунжера. Если клапан не закроется совсем, то все топливо при нагнетательном ходе плунжера вытеснится во всасывающую полость насоса и подача его в цилиндр двигателя прекратится.

Момент закрытия всасывающего клапана изменяется за счет длины толкателя 4, имеющего для этой цели регулировочный болт 6 с контргайкой 5. Кроме того, момент закрытия всасывающего клапана изменяется поворотом эксцентрикового валика 3, на конце которого насажен рычаг, соединенный с тягой, общей для всех насосов. Перемещение этой тяги рукояткой поста управления или регулятором частоты вращения двигателя вызывает изменение подачи топлива одновременно всеми насосами.

При регулировании момента закрытия всасывающего клапана топливного насоса одновременно с изменением количества подаваемого топлива изменяется и момент начала подачи топлива в цилиндр ДВС.

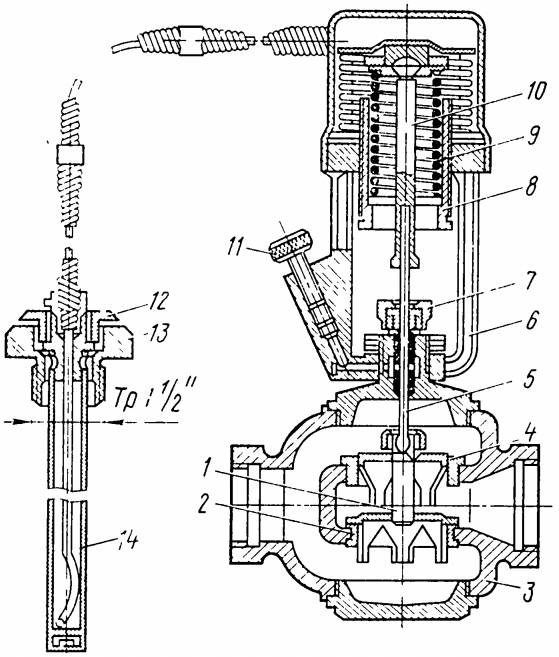

Форсунки двигателей служат для распыливания и равномерного распределения топлива в камере сгорания и обеспечения резкого прекращения подачи топлива в определенный момент. Форсунки разделяются на два основных типа: открытые и закрытые.

Открытые форсунки не имеют запорного органа (иглы), разделяющего нагнетательный трубопровод и сопловые отверстия.

В Топливные системы высокого давления в судовых двигателяхсудовых двигателях применяются в основном закрытые форсунки, исключающие резкое ухудшение распыливания топлива при малых нагрузках и низкой частоте вращения. В закрытых форсунках игольчатый клапан (игла) разобщает сопловые отверстия и нагнетательный трубопровод. Игла нагружена пружиной и открывается автоматически давлением топлива или при помощи механического привода.

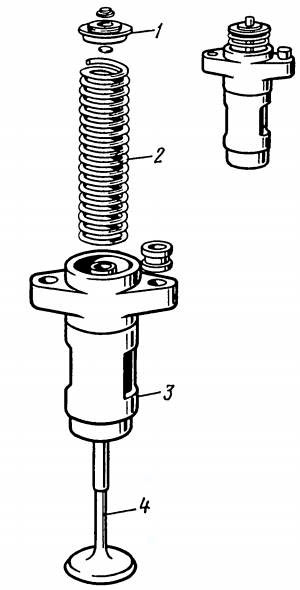

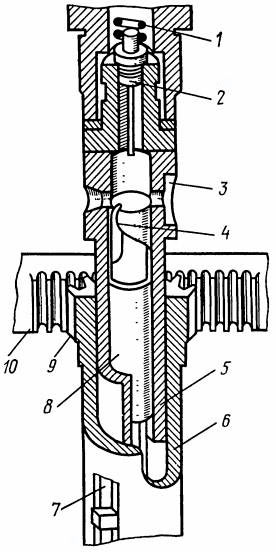

На рис. 27 показана закрытая форсунка, состоящая из корпуса 4 с щелевым фильтром 9.

Внутри корпуса располагается толкатель 5 с пружиной 6, натяжение которой регулируется винтом 7 с контргайкой 8. Распылитель 1 крепится к корпусу форсунки накидной гайкой 3. Торцевые поверхности корпуса и распылителя тщательно притираются друг к другу. Нижний торец корпуса форсунки закален и является ограничителем подъема иглы 2 распылителя. Пружина 6, расположенная внутри корпуса, при помощи стержня толкателя 5 прижимает иглу 2 к уплотняющему конусу распылителя. Последний имеет отверстия, через которые топливо впрыскивается в цилиндр двигателя. Топливо к распылителю подводится через щелевой фильтр 9 по каналу А. При соответствующем давлении топлива на дифференциальный конус иглы последняя поднимается и топливо распыливается через сопловые отверстия.

Форсунка на крышке цилиндра крепится двумя шпильками. Между форсункой и крышкой цилиндра устанавливается уплотнительная красномедная прокладка, которая предварительно отжигается.

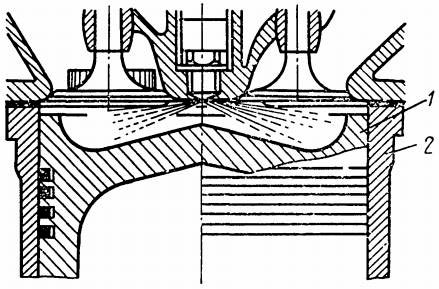

Смесеобразование в ДВС

Что такое смесеобразование?

Смесеобразованием называется приготовление рабочей смеси топлива и воздуха для сжигания в цилиндрах двигателя.