Детали подшипников, как правило, выпускают, невзаимозаменяемыми.

Поэтому их сборка должна производиться одним из следующих способов: подгонкой одной из деталей, индивидуальным подбором, групповым подбором.

Сортировка и подбор деталей однорядных подшипников перед сборкой

Параметр, по которому производят подгонку или подбор деталей, определяется типом подшипника и предъявляемыми к нему требованиями.

Детали радиальных подшипниковТехнические требования к деталям и собранным подшипникам всех типов подбирают с учетом обеспечения заданного радиального зазора, радиально-упорных шарикоподшипников — обеспечения угла контакта. Детали радиальноупорных роликоподшипников подбирают с учетом получения заданной монтажной высоты.

При подборе радиальных подшипников пользуются расчетной формулой

где:

- D — диаметр желоба наружного кольца;

- d — диаметр желоба внутреннего кольца;

- dш — диаметр тел качения;

- е — радиальный зазор.

Для сферических подшипников эта формула является приближенной.

На практике эта формула, для удобства пользования, пишется в отклонениях (в мкм) от номинальных размеров деталей:

По последней формуле составлены номограммы, позволяющие подбирать детали без расчетов.

Так как в одну формулу входят три неизвестных величины: (D, d и dш), то ее решение не может быть однозначным. В зависимости от конкретных условий задаются двумя величинами и определяют для них третью. Расчет производят для среднего значения радиального зазора е, имея в запасе по половине допуска радиального зазора для компенсации погрешностей измерения деталей.

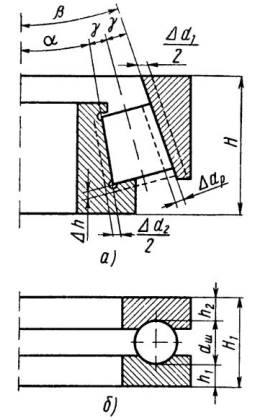

При подборе деталей конических роликоподшипников руководствуются следующей зависимостью между отклонениями монтажной высоты Н и отклонениями диаметров дорожек качения наружиог 0 кольца △d1, внутреннего кольца △d2, диаметра ролика △dp и высоты буртика △h (рис. 1, а):

Так как отклонение высоты буртика мало влияет на монтажную высоту, то последним членом формулы часто пренебрегают. Кольца конических роликоподшипниковПриборы для контроля колец подшипников нормального класса точности выпускают взаимозаменяемыми и подборки не требуют.

Зависимость отклонений монтажной высоты от отклонений размеров деталей упорных подшипников (рис. 1, б) определяется формулой

Для двойных упорных шарикоподшипников формула принимает вид

где:

- △h3 — отклонение толщины по дну желоба среднего кольца.

Формула справедлива также для роликовых упорных подшипников, если отклонения определять в средних сечениях ролика и дорожек качения колец.

Так как упорные подшипники, как правило, разъемные, то подборку производят после заполнения сепаратора шариками и его завальцовки.

Сравнительно свободные допуски на монтажную высоту упорных подшипников позволяют выпускать почти взаимозаменяемые кольца.

Наиболее сложным является подбор деталей при сборке радиальных шарикоподшипников в связи с малой величиной допуска на зазор и большими допусками на диаметры желобов и шариков.

На подшипниковых заводах подбор деталей шарикоподшипников обычно выполняют путем рассортировки колец по диаметрам желобов с интервалом 0,002 мм с последующим подбором групп наружных и внутренних колец в зависимости от отклонений диаметров шариков, поступивших на сборку.

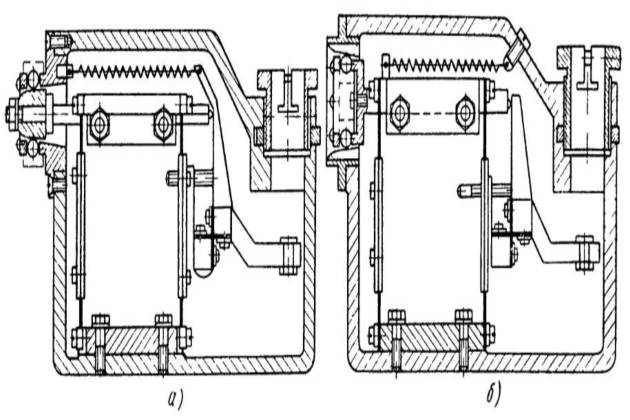

Для рассортировки наружных и внутренних колец шарикоподшипников по диаметрам желобов применяют специальные приборы К-173, К-174 (рис. 2), аналогичные им приборы 053 и 056 и др.

Приборы К-173 и К-174 определяют диаметры желобов с помощью шариков и конического калибра — кольца или пробки. Диаметр желоба определяют по смещению конуса относительно шариков. Это смещение через промежуточный рычаг передается на измерительную головку или датчик. Конусность калибров обычно принимают 1:5.

Такой способ подбора колец и шариковПриборы активного контроля судовых подшипников обеспечивает получение заданного зазора в собранном подшипнике при условии соблюдения необходимой точности измерений. Практически из-за недостаточной точности измерений, ошибок, вызываемых овальностью желобов, и других причин наблюдается частое нарушение допуска радиального зазора.

Чтобы исключить сборку подшипника с неправильным зазором, вводят дополнительную контрольную операцию — проверку радиального зазора полусобранного подшипника.

Проверку ведут на обычных приборах или автоматах для контроля радиального зазора с установкой в подшипник временного технологического сепаратора. Подшипники с неправильным зазором перекомплектуют.

Необходимость подборки комплекта снижает производительность операции. На 4 ГПЗ разработаны приборы для определения радиального зазора подшипника по результатам одновременного измерения диаметров желобов и шарика в несобранном состоянии.

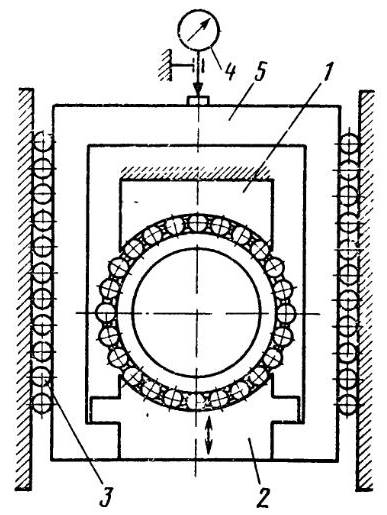

На ГПЗ создан прибор для определения разности диаметров желобов и набираемых в него шариков (рис. 3). На этом приборе измеряют одновременно диаметр желоба наружного кольца и диаметр шарика. Так как измеряемый шарик лежит в призме с углом 38° 56° , то индикатор показывает сумму удвоенной величины отклонения его диаметра и диаметра желоба наружного кольца. По показаниям индикатора подбирают заранее рассортированные внутренние кольца. Прибор предназначен для мелкосерийного производства подшипников.

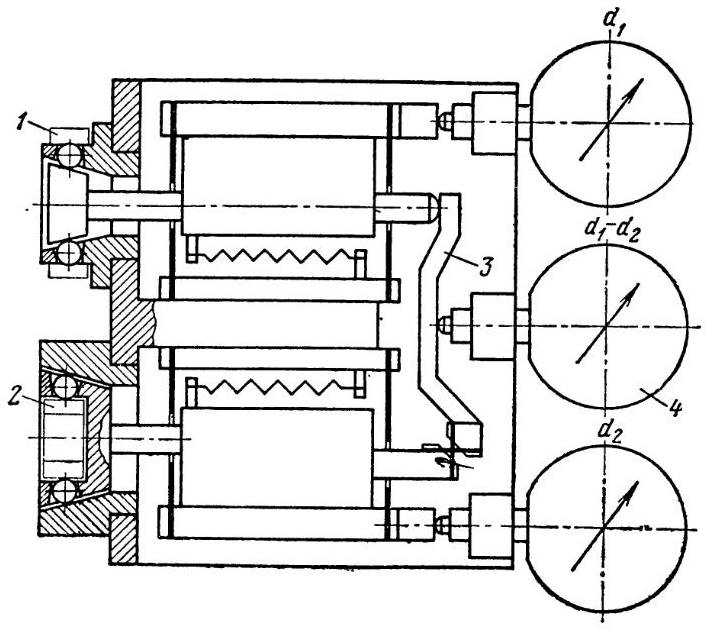

Для подбора наружного съемного кольца к блоку внутреннего кольца с комплектом роликов можно использовать приборы фирмы FAG (ФРГ), определяющие диаметр окружности, прилегающей к роликам (рис. 4), В качестве измерительных губок в приборе используют два диаметрально расположенных цилиндрических сегмента. Верхний сегмент 1 — жесткий, а нижний 2 — подвижный на беззазорных шариковых направляющих 3. Перемещение нижнего сегмента передается на индикатор 4 с помощью прикрепленной к сегменту рамки 5.

Измерение блока сферического двухрядного роликового подшипника производят с помощью двух соосных раздвижных конусов.

Предлагается к прочтению: Основы взаимозаменяемости метрологии в судостроении

Автоматы для комплектования радиальных шарикоподшипников

На подшипниковых заводах при массовом производстве подшипников применяют автоматическую рассортировку колец по диаметрам желобов через 0,002 мм с последующим ручным подбором комплектов деталей.

Рассортировку производят на автоматах, приведенных в табл. 1.

| Таблица 1. Автоматы для рассортировки колец шарикоподшипников по диаметрам желоба | |||||||

|---|---|---|---|---|---|---|---|

| Тип автомата | Фирма и страна | Интервал сортировки в мкм | Число групп сортировки | Тип датчика | Производительность в шт/ч | Диапазон диаметров колец в мм | Кольцо |

| 25АК | ЛИЗ – СССР | 2 и 10 | 16г+2б | Ф | 1 200 | 40-72 | Н |

| 26АК | 23-50 | В | |||||

| 4581 | ФМЦ – ГДР | 11г+2б | ЭК | 900 | 35-62 | Н | |

| 4586 | 15-30 | В | |||||

| АРС | 2-6 | 25г+2б | 700 | 35-90 | Н | ||

| ИРС | 17-60 | В | |||||

| АКД-А | ЧССР | 1-5 | 12г+2б | Инд. | 800 | 50-100 | Н |

| АКД-Б | 30-60 | В | |||||

| МАК1-ОД | 10-30 | Н | |||||

| Обозначения: г – годные; б – брак; Ф – фотоэлектрический; ЭК – электроконтактный; Инд. – индуктивный; Н – наружный; В – внутреннее. | |||||||

Значительно лучшие результаты по точности комплектования дает автомат 01К03 (разработан БВ, работает на 1 ГПЗ), комплектующий детали по разности диаметров желобов наружного и внутреннего колец и определяющий размер шарика, необходимый для сборки с дан ной парой колец. Автомат основан на пневматическом компенсаци0Н ном методе измерения.

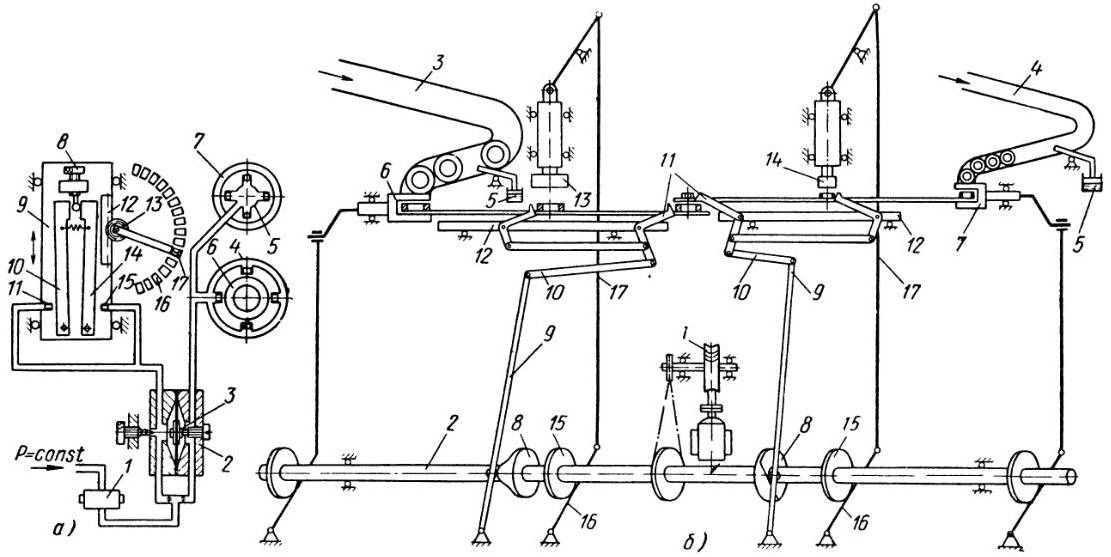

Воздух под постоянным давлением 2 кГ/см² подводится к электромагнитному золотнику 1 (рис. 5, а), затем к многодиапазонному датчику 2 и к измерительным устройства 4 и 5. Последние имеют выдвижные измерительные сопла, автоматически выдвигающиеся при включении воздуха золотником 1. Каждое Контрольно-измерительные приборы и регуляторыизмерительное устройство имеет по четыре сопла, измеряющих кольца 6 и 7 по двум взаимно перпендикулярным направлениям. Все восемь сопел соединены воздухопроводом с правой полостью мембранного датчика 2. Левая сторона мембранного датчика соединена с измерительными соплами 11 и 15, расположенными против клина, образованного линейками 10 и 14.

Положение линеек регулируется винтом 8. На каретке 9 установлена зубчатая рейка 12, зацепляющаяся с шестерней 13, на оси которой закреплена щетка 17, скользящая по контактам коллектора 16.

При включении воздуха золотником 1 в правой половине датчика 2 устанавливается давление, соответствующее разности диаметров желобов проверяемых колец. В этот момент начинает движение каретка 9. В результате уменьшения измерительных зазоров у сопл 11 и 15 в левой половине датчика начинает повышаться давление. При равенстве давлений в обеих половинах датчика происходит замыкание контактов 36 датчика и срабатывает реле, контакты которого включают ток в коммутатор датчика. Ток проходит через щетку 17 и через замкнутую пластину коллектора 16 в электромагнитное реле соответствующей группы. В результате осуществляется вызов необходимой размерной группы шариков.

Привод автомата осуществляется роликовой цепью от двухступенчатого червячного редуктора 1 (рис. 5, б). Смена ведущей звездочки позволяет изменять цикл работы автоматаКонтрольно-сортировочные автоматы для сортировки тел качения от 10 до 20 сек. На валу 2 установлены кулачки, которые рычагами приводят в движение узлы, автомата. Кольца поступают в накопители 3 и 4 сверху и проходят по наклонным зигзагообразным лоткам, накапливаясь в нижних лотках. Скорость прохождения колец по лоткам регулируется масляными амортизаторами 5, замедляющими движение колец и предотвращающими повреждение их от ударов. Из каждого накопителя поступает по одному кольцу в прорезь поворотных устройств 6 и 7, которые периодически рычажно-кулачковым приводом повертываются на 90°. Повернутые в горизонтальное положение кольца перемещаются поперечными транспортерами и устанавливаются под измерительные головки. Оба поперечных транспортера имеют принципиально одно и то же устройство.

Привод правого поперечного транспортера осуществляется от кулачка 8 через рычаг 9. Верхний конец рычага связан тягой 10 с шарнирной системой транспортера. В начале рабочего хода транспортера (движение влево) толкатели 11 повертываются вверх до упора, после чего начинается перемещение каретки 12 транспортера. При обратном ходе происходит опускание толкателей, которые затем проходят под кольцами. Таким образом, перемещение каретки транспортера, подъем и опускание толкателей производятся одним кулачком и рычагом.

При обратном ходе транспортеров измерительные устройства 13 и 14, перемещаемые кулачками 15, рычагами 16 и тягами 17, опускаются в рабочее положение. После этого включается воздух и измеряется разность диаметров беговых дорожек наружного и внутреннего колец описанным ниже способом. Затем измерительные устройства поднимаются и поперечные транспортеры перемещают проверенную пару колец на новую середину пару колец. автомата, В середине а под измерительные автомата внутреннее устройства кольцо устанавливают оказывается над наружным и падает в него.

Вложенные одно в другое кольца перемещаются по продольному транспортеру (на схеме не показан), устроенному аналогично поперечным транспортерам и связывающему контрольно-сортировочный автомат со сборочным. На продольном транспортере расположена заслонка, перемещаемая электромагнитом, включаемым пневмоэлектрическим датчиком через накопитель импульсов. Эта заслонка сбрасывает с транспортера забракованные кольца, а также кольца тех размерных групп, для которых израсходованы все шарики. Этот брак условный, и забракованные кольца могут быть вторично пропущены через контрольный автомат в другом сочетании и направлены на сборку.

Автомат обеспечивает комплектование колец с допуском диаметра желоба ±0,025 мм. Погрешность комплектования ±1,5 мкм.

В начале 60-х годов в Японии были выпущены автоматы, основанные на индуктивном методе измерения (рис. 6). Эти автоматы выпускаются в разных модификациях. Они рассчитаны на комплектование колец с допусками диаметра желоба до ±0,01 мм. Погрешность комплектования достигает ±3 мкм.

На 4ГПЗ инж. Банк Я. М. создал автомат для измерения разности диаметровПриборы активного контроля судовых подшипников желобов, основанный на методе измерения, используемом в автоматах 25АК и 26АК (рис. 7).

В новом автомате позиции измерения наружного 1 и внутреннего 2 колец расположены рядом и соединены между собой рычагом 3, суммирующим перемещения обоих калибров. В результате средний датчик 4 показывает разность диаметров желобов обоих колец и автоматизирует процесс подбора колец и шариков. Автомат прост в обслуживании, имеет высокую производительность, но малый диапазон измерения.