Точность систем активного контроля, т. е. точность комплекса станок—инструмент—деталь—прибор, в основном определяется некомпенсируемыми технологическими погрешностями. Стабильность технологического процесса зависит от жесткости системы станок—приспособление—инструмент—деталь (СПИД), износостойкости инструмента и теплового режима обработки. В соответствии с этим погрешности обработки подразделяют на силовые, тепловые и на погрешности, возникающие в результате износа режущего инструмента. Преобладание того или иного вида технологической погрешности, как правило, определяет выбор метода регулирования точности.

Так, при сравнительно медленных изменениях настройки станкаКонтрольно-сортировочные автоматы для колец и собранных подшипников, связанных с тепловыми деформациями и износом инструмента, могут применяться методы статистического регулирования точности. По мере увеличения интенсивности износа инструмента должен осуществляться переход к автоматическим подналадочным системам (автоподналадчикам). В случае преобладания силовых погрешностей, связанных обычно со свойствами каждой отдельной обрабатываемой детали, а также при интенсивном и неравномерном износе инструмента должны применяться устройства непосредственного активного контроля.

- Измерительные схемы приборов активного контроля диаметров

- Приборы активного контроля диаметров внутренних поверхностей

- Устройства с жесткими калибрами к внутришлифовальным станкам

- Прибор ОКБ-6К78 к внутришлифовальному автомату мод. 6С69 (конструкция ОКБ)

- Прибор активного контроля ЗРК-15 (К-60) к внутришлифовальному станку ЛЬ 196

- Прибор активного контроля ПАК-1 (конструкция ВНИПП)

- Прибор активного контроля БВ-4059

- Бесконтактные пневматические приборы активного контроля зарубежных фирм

- Приборы активного контроля диаметров наружных поверхностей

- Прибор БВ-4092

- Прибор БВ-4029 к желобошлифовальным станкам (конструкция БВ)

- Пневматический прибор к круглошлифовальному станку фирмы «Цинциннати» (США)

- Приборы активного контроля буртиков колец

- Прибор ОКБ- 1479 к буртикошлифовальному автомату 6С 172 (конструкция ОКБ)

- Приборы ОКБ-КУ3 и ОКБ-КУ4 (конструкция ОКБ)

- Автоподналадчики

- Косвенные методы подналадки

- Автоподналадчик ОКБ-КВ2М

- Система активного контроля с самоподнастройкой фирмы «Токио Сеймицу» (Япония)

Если наряду с силовыми погрешностями существенную (по отношению к полю допуска на обрабатываемый размер) роль играют тепловые погрешности или погрешности, связанные с износом измерительных наконечников прибора активного контроля, должны применяться комбинированные самонастраивающиеся системы. Эти системы представляют собой совмещение прибора непосредственного активного контроля и автоподналадчика, с помощью которого производится поднастройка не станка, а первичного прибора активного контроля. В принципе они обеспечивают полную компенсацию всех технологических погрешностей.

Заложенная в схемном решении точность системы может быть реализована только в том случае, если обеспечивается необходимая точность всех элементов системы.

Большинство серийно выпускаемых в нашей стране и за рубежом приборов активного контроля построено по одному принципу.

На основе выбранного метода преобразования измерительного импульса (пневматического, индуктивного, емкостного) разрабатываются типовые узлы: Контрольно-измерительные приборы и регуляторыизмерительное устройство с датчиком (чувствительным элементом), отсчетно-командное устройство и др. Эти узлы и их модификации используют в приборах, предназначенных для различных случаев металлообработки. Отработанность конструктивных решений, их унификация обеспечивают серьезные экономические преимущества как при изготовлении, так и при эксплуатации средств активного контроля.

Особое значение имеет оснащение средствами активного контроля шлифовального оборудования, на котором в основном обеспечивается получение окончательных размеров деталей подшипников.

Интенсификация режимов обработки и связанное с ней уменьшение устойчивости размерной настройки, особенно при шлифовании внутренних поверхностей (посадочных отверстий и дорожек качения наружных колец), требуют не только компенсации износа шлифовального круга с помощью приборов активного контроля, но и автоматического контроля предельного износа кругов и регулирования скорости шлифования. Аналогичная задача ставится и на токарных операциях — контроль предельной величины износа инструмента по величине усилия резания или другими методами.

Осуществление комплексной автоматизации, на базе которой развивается производство массовых подшипников, требует решения задач по размещению в зоне обработки механизмов установки и снятия деталей и измерительных устройств приборов активного контроля, совершенствованию косвенных и бесконтактных методов контроля, а также по разработке оптимальных циклов управления процессом обработки.

Конструктивные особенности деталей подшипниковТехнические требования к деталям и собранным подшипникам предопределяют постановку ряда специфических задач при разработке приборов активного контроля для подшипниковой промышленности.

К ним можно отнести необходимость измерения нецилиндрических поверхностей вращения (конических, тороидальных) с базированием от торца детали при наличии осевой составляющей измерительного усилия, необходимость создания устройств для подналадки станков при получении определенного угла конуса дорожек качения колец и роликов конических роликоподшипников, контроля положения и профиля желоба колец шарикоподшипников, ширины буртика и расстояния между буртиками колец роликоподшипников и т. д.

При изготовлении специальных и приборных подшипников на окончательных операциях необходимо обеспечить станки бесконтактными приборами активного контроля или приборами с малым измерительным усилием, не оставляющими следов измерительного наконечника на обработанной поверхности.

Новые задачи, в том числе осуществление активного контроля более чем по одному параметру, ставятся при освоении прогрессивных процессов шлифования, дающих более высокую точность и производительность, таких как скоростное шлифование, одновременное шлифование двух и более поверхностей подшипниковых колец —роликовой дорожки и торцов у буртиков колец роликоподшипников, посадочной поверхности и дорожки качения и т. д.

В подшипникостроении эксплуатируется более 100 конструкций приборов активного контроля отечественного и зарубежного производства.

Ниже рассмотрены прогрессивные конструкции приборов, получившие наибольшее распространение и отражающие основные тенденции в методах решения конкретных технических задач. Особое внимание уделено элементам, которые служат или могут послужить основой для создания типовых систем активного контроля. Рассмотрены также некоторые общие вопросы построения систем активного контроля.

Измерительные схемы приборов активного контроля диаметров

Основное место в подшипниковой промышленности занимают приборы активного контроля к станкам для обработки поверхностей вращения — желобошлифовальным, круглошлифовальным и внутришлифовальным.

В устройствах активного контроля применяют следующие основные схемы контроля внутренних и наружных диаметров; одноконтактные схемы, в которых производится измерение радиуса окружности, т. е. расстояния между центром вращения, положение которого считается неизменным, и точкой на измеряемой окружности:

- двух контактные схемы, характеризующиеся измерением расстояния между двумя, как правило, диаметрально расположенными точками окружности (положение центра вращения задано);

- трехконтактные схемы измерения, основывающиеся на свойстве трех точек однозначно определять окружность, поэтому теоретически положение центра вращения не оказывает влияния на точность измерения;

- четырехконтактные схемы измерения, применяющиеся в устройствах активного контроля в случаях, когда положение центра окружности нельзя считать заданным, при этом два контакта являются базирующими;

- схема измерения фактически сводится к двухконтактной;

- измерение внутренних диаметров с помощью калибров-пробок и пневматических калибров, а также внешних диаметров с помощью пневматических кольцевых калибров.

Устройства с применением бесконтактных методов измерения необходимо классифицировать в зависимости от количества и расположения точек измерения по аналогии с контактными схемами (в этом случае под точкой контакта понимают зону, в которой образуется измерительный зазор) и схемы также следует именовать одноконтактными, двухконтактными и т. д. с необходимой оговоркой.

Контактные схемы измеренияКонтрольно-сортировочные автоматы для колец и собранных подшипников (в том числе и «условно контактные») следует характеризовать коэффициентом передачи размера р, равным отношению перемещения измерительного наконечника (или суммарному перемещению измерительных наконечников) △l к изменению диаметра измеряемой детали △D:

Применение коэффициента р позволяет упростить и сделать более строгим расчет общего передаточного отношения прибора, которое определяется произведением коэффициента передачи измерительной схемы и передаточного отношения усилительно-преобразующего блока прибора.

Значения коэффициента р для некоторых, применяемых в приборах активного контроля, схем измерения следующие:

- для одноконтактных схем перемещение измерительного наконечника равно приращению радиуса;

- и, следовательно,

- для двухконтактных схем измерения очевидно р=1.

Трехконтактное измерение в приборах активного контроля осуществляется, например, в накидных скобах к круглошлифовальным станкам и в седлообразных измерительных устройствах — наездниках.

При активном контроле с помощью одноконтактного прибора детали, шлифуемой на жестких опорах при условии, что шлифуемая (измеряемая) и базовая поверхности совпадают, также имеет место трехконтактное измерение. Для всех перечисленных случаев характерно наличие двух опорных точек и одной точки измерения. Взаимное расположение этих точек для любого случая можно задать центральными углами. Обозначим эти углы (рис. 1, а):

- угол охвата а — угол между двумя крайними точками контакта (∠АОС);

- опорный угол 2β — угол между опорными точками (∠AOB);

- угол измерения γ — угол между биссектрисой опорного угла и точкой измерения (∠O1OC).

Зависимость коэффициента передачи от значений углов а, β и γ выразится формулой

Формула (2) обеспечивает достаточную точность расчета коэффициента р при измерении как наружных, так и внутренних поверхностей при любых видах опор и измерительных наконечников (плоскость, ролик, сфера), а также в случае бесконтактного измерения.

При расположении точки измерения вне опор наибольшие значения коэффициента передачи обеспечиваются при γ=π. Минимум в этом случае имеет место при сведении двух опорных точек в одну, т. е. при переходе от трехконтактного к двухконтактному диаметральному измерению. Действительно, подставляя в формулу (2) значение γ=π и β=0, получаем р=1.

Предлагается к прочтению: Общий продольный изгиб и общая продольная прочность корпусных конструкций судна

При

при любых значениях β > 0, р=0,5, т. е. происходит измерение радиуса как при одноконтактном измерении.

В седлообразных устройствах а=2, β, π, γ=0. Формула коэффициента передачи принимает вид

Получающийся знак минус указывает на то, что увеличению диаметра соответствует перемещение измерительного наконечника к центру детали.

При а, π можно также расположить точку измерения вне опорных точек. Одним из наилучших вариантов с точки зрения большего значения коэффициента передачи р и обеспечения достаточной устойчивости взаимного расположения измеряемой детали и измерительного устройства будет случай, когда точки контакта находятся на равном расстоянии одна от другой, т. е. при

и γ=3 β.

Подставляя 4 эти соотношения в формулу (2), получим

Зависимости коэффициента передачи р от угла охвата а для обеих схем измерения показаны на рис. 1, б (кривая 1 — соответствует формуле (3), кривая 2 — формуле (4).

Преимуществом второй схемы является то, что при углах охвата 231 меньше

имеет значение примерно в 1,5 раза выше, чем при применении первой схемы; в то же время при углах охвата, близких к π, измерение по второй схеме исключает возможность заклинивания. Схема с вынесенным чувствительным элементом дает меньшую погрешность при измерении деталей с отклонениями от правильной геометрической формы.

При шлифовании колец подшипников на жестких опорах с применением средств активного контроля следует учитывать возможность влияния отклонения размеров диаметра базирующей поверхности на точность обработки.

Если обрабатываемый диаметр является базовым, например, при шлифовании желобов внутренних колец подшипников на жестких опорах, команда на окончание обработки подается в момент, когда размер обрабатываемого диаметра становится равным размеру диаметра образцового кольца, по которому производилась настройка.

Следовательно, в этом случае погрешность схемы измеренияПриборы для контроля вибраций подшипников, вызванная погрешностью базового диаметра, отсутствует и при выборе метода измерения и взаимного расположения опор и измерительного наконечника следует руководствоваться результатами анализа коэффициента передачи р, приведенными выше.

При шлифовании на неподвижных жестких опорах посадочных отверстий внутренних колец и дорожек качения наружных колец подшипников с базированием по наружной шлифованной внешней поверхности в случае применения одноконтактного измерительного устройства имеет место, как показано выше, трех контактное измерение. Для уменьшения погрешности измерения, связанной с отклонениями базового диаметра, измерительный наконечник следует располагать на перпендикуляре к биссектрисе опорного угла.

Применение двухконтактных схем измерения при шлифовании на жестких опорах рекомендуется в основном в тех же случаях, что и при закреплении деталей в патронах — при высоком уровне вибраций и при невозможности устранить погрешность от смещения центра вращения измеряемой поверхности с помощью одноконтактных схем измерения. Следует учитывать также, что для двухконтактных устройств коэффициент передачи р в 2 раза выше. Наименьшая (теоретически нулевая) погрешность при шлифовании внутренних поверхностей обеспечивается в случае совпадения линии измерения с биссектрисой опорного угла.

Приборы активного контроля диаметров внутренних поверхностей

Широкое распространение в подшипниковой промышленности и важная роль приборов активного контроля внутренних диаметров объясняются в основном тем, что внутреннее шлифование посадочных отверстий внутренних колец подшипников и дорожек качения — процесс сравнительно невысокой производительности и вследствие быстрого износа шлифовального круга недостаточно стабильный. Все возрастающие требования к обеспечению высокой размерной точности и производительности на этих операциях и трудности обеспечения требований приводят к большому многообразию конструкций приборов активного контроля к внутришлифовальным и желобошлифовальным (для наружных колец) станкам.

Кроме того, многие конструктивные решения в приборах активного контроля внутренних диаметров нашли . применение в приборах активного контроля других параметров, в первую очередь наружных диаметров. Поэтому рассматриваемые здесь приборы в известной степени характеризуют общее состояние и тенденции развития активного контроля.

Устройства с жесткими калибрами к внутришлифовальным станкам

Назначение: управление циклом шлифования гладких сквозных отверстий диаметром 1—80 мм. В настоящее время в эксплуатации находится много вариантов исполнения этих устройств как в отечественных, так и в зарубежных станках, однако постепенно они уступают место более совершенным конструкциям.

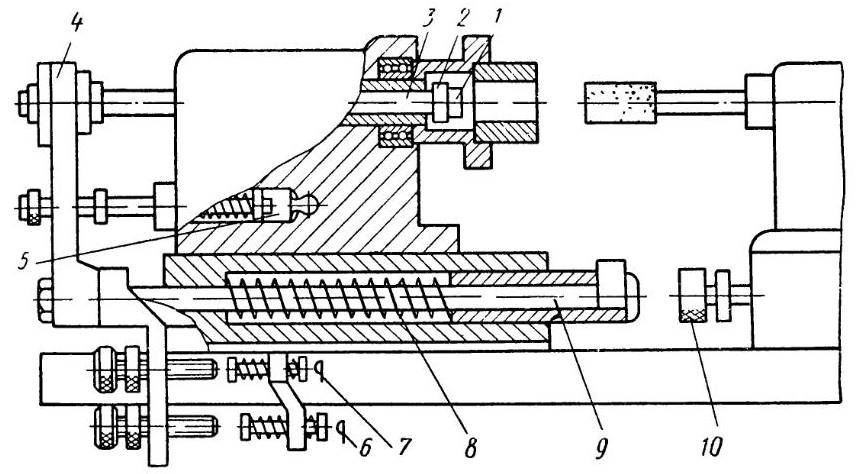

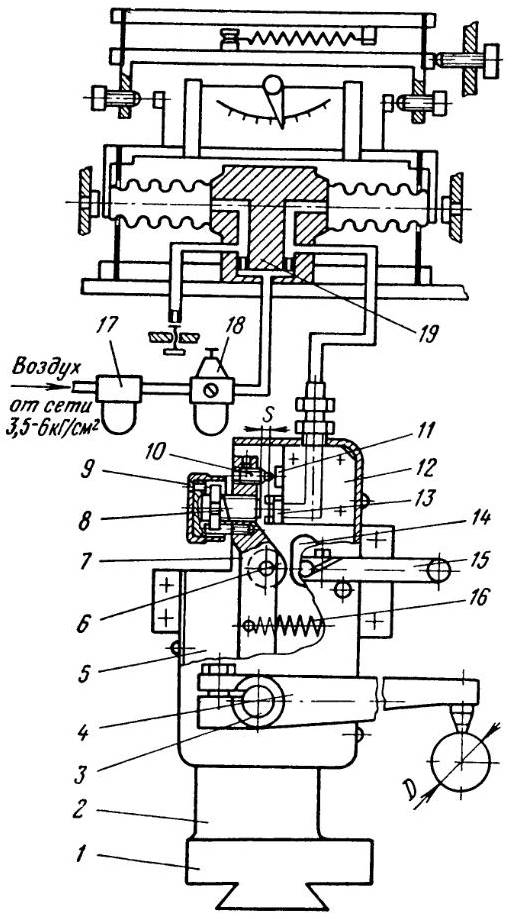

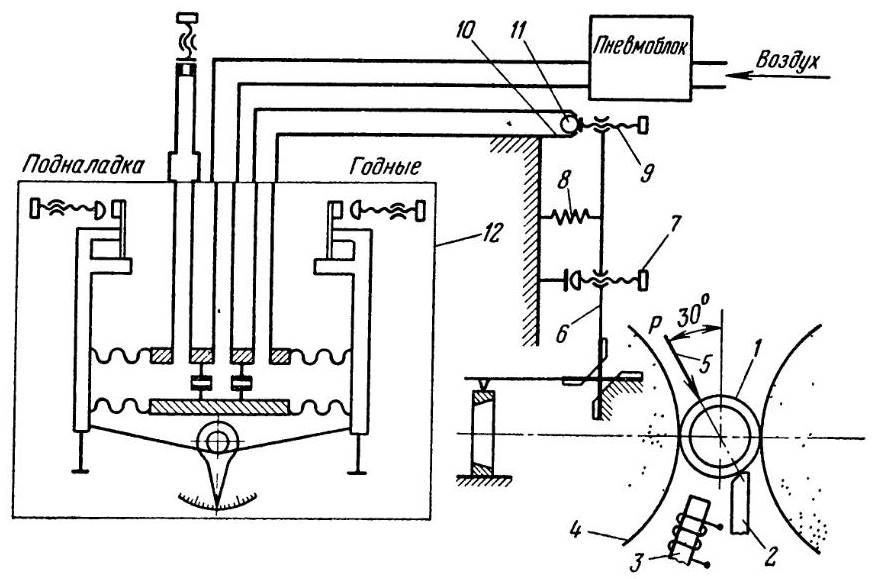

Конструкция (рис. 2). Шлифуемое отверстие контролируется с помощью чернового 1 и чистового 2 калибров. Диаметр чистового калибра соответствует окончательному размеру отверстия, диаметр чернового калибра меньше диаметра чистового на величину чистового припуска. Калибровый шток 3 монтируют на подшипнике в каретке 4, он проходит внутри шпинделя изделия на скользящей шпонке.

Когда шлифовальный круг входит в обрабатываемое отверстие, упор 10, закрепленный на бабке круга, нажимает на стержень 9, связанный с кареткой 4. Калибры отводятся от изделия. При отходе круга калибры стремятся войти в отверстие под действием пружины 8. Такое возвратно-поступательное движение калибрового штока совершается в течение всего периода шлифования. При достижении соответствующего размера калибр 1 войдет в отверстие, замкнутся электрические контакты 7 и в исполнительный механизм станкаМеханическая мастерская на судне будет выдана команда на переход от чернового шлифования к чистовому (обычно после автоматической правки круга).

Вхождение в отверстие чистового калибра 2 и замыкание контактов 6 свидетельствует о достижении окончательного размера шлифуемого отверстия. В исходное положение калибры отводятся с помощью гидропривода 5.

Имеются конструкции станков, где с помощью жесткого калибра определяется только момент окончания обработки, а переключение подачи с черновой на чистовую осуществляется по циклу станка, а также конструкции многошпиндельных станков, на которых черновое шлифование (с проверкой черновым калибром) производится на одной позиции, а чистовое — на другой.

Стабильность работы устройства во многом зависит от износостойкости калибра и от того, в какой степени обеспечивается постоянство измерительного усилия. Для повышения стойкости калибры армируют или делают целиком из твердого сплава. Замена направляющих скольжения, в которых перемещается калибровый шток, шариковыми опорами способствует стабилизации измерительного усилия и улучшает соосность калибров и отверстия.

Для повышения точности рекомендуется также вторую ступень калибра выполнять возможно более короткой.

С помощью устройств с жесткими калибрами при тщательной наладке станка достигают точности 6—10 мкм, в редких случаях — точнее.

Недостатками измерительных устройств с жесткими калибрами являются невозможность визуального наблюдения и регулировки калибров для компенсации износа и большое измерительное усилие. Замена калибров требует много времени. Однако самый большой недостаток жесткого калибра заключается в том, что его нельзя использовать для управления процессом шлифования. Размер отверстия полностью зависит от скорости шлифования непосредственно перед окончанием шлифования (перед срабатыванием электроконтакта и выдачей команды на прекращение шлифования).

Двухступенчатые калибры, хотя и обеспечивают однократное изменение режима шлифования, обладают целым рядом дополнительных недостатков. К ним можно отнести большую сложность измерительного устройства, повышенный износ предварительной ступени калибра и трудность изготовления самого калибра.

Прибор ОКБ-6К78 к внутришлифовальному автомату мод. 6С69 (конструкция ОКБ)

Назначение: автоматическое управление циклом шлифования цилиндрических отверстий диаметром 20—80 мм.

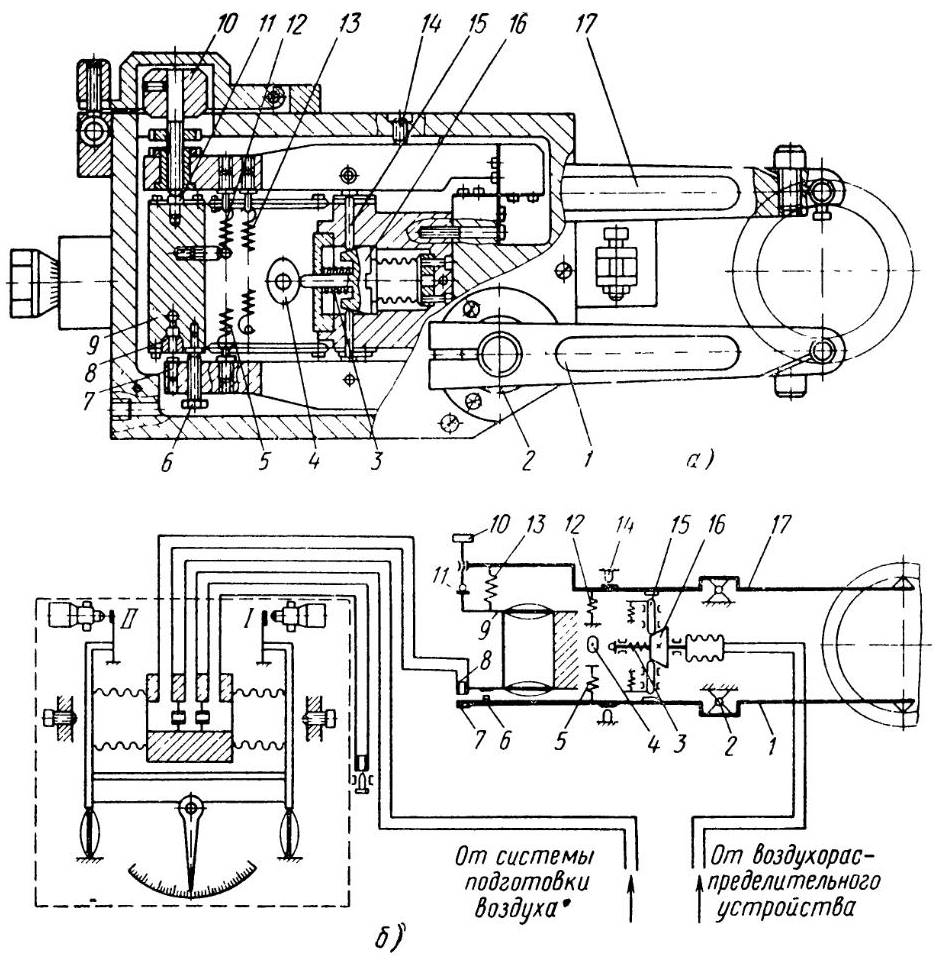

Конструкция (рис. 3). С поверхностью кольца в вертикальной диаметральной плоскости контактируют оснащенные алмазами наконечники, находящиеся на внешних концах рычагов 17 и 1. Левый конец рычага 17 воздействует на подвижную рамку 9, имеющую в нижней части измерительное сопло 8. Против сопла расположена пятка 7, находящаяся на левом конце рычага 1. Для предохранения от соприкосновения сопла и пятки имеется упор 6. Регулирование зазора между соплом и пяткой производится винтом 10. Пружина 13 создает усилие контакта между винтом 10 и пяткой 11 на рамке 9. Измерительное усилие создается пружинами 12 и 5.

Для арретирования наконечников служит пневматический привод, перемещающий конус 16. Перемещение конуса через толкатели 15 передается на измерительные рычаги. Для предотвращения больших деформаций опор рычагов в корпусе головки имеются упоры 14. Возврат конуса при отсутствии давления воздуха производится с помощью пружины 3.

Для установки левых плеч рычагов в начальное положение служит кулачок 4. При расположении впадины кулачка против упора конуса 16 производится арретирование наконечников. При повороте кулачка выступом против упора происходит установка рычагов в начальное положение. Правые плечи рычагов с алмазными наконечниками могут поворачиваться на цапфах 2 при перенастройке на измерение отверстия другого диаметра.

Работа прибора происходит в следующем порядке. В исходном положении измерительные наконечники арретированы, сигнальные лампыМорская сигнализация и связь на пульте управления: «Чистовая обработка» и «Цикл окончен» — горят в полнакала. После установки заготовки на позицию шлифования в обрабатываемое отверстие вводится шлифовальный круг и измерительные наконечники прибора. Начинается черновое шлифование, в конце которого по команде от реле времени прекращается подача сжатого воздуха в сильфон арретирования и измерительные наконечники разводятся до соприкосновения с шлифуемой поверхностью. После снятия чернового припуска размыкается контакт I пневмоэлектроконтактного сильфонного датчика, срабатывает электронное реле, подавая команду на изменение режима обработки; включается сигнальная лампа «Чистовая обработка».

При достижении заданного размера замыкается контакт П датчика. Электронное реле подает команду на окончание обработки и переключает сигнализацию на «Цикл окончен». Измерительные наконечники арретируются и выводятся из отверстия детали. Ввод и вывод осуществляются поворотом измерительного устройства вокруг вертикальной оси.

В приборе использован датчик БВ-1009-60/6К (в приборе 6К78М — датчик мод. 249). Цена деления и погрешность показаний датчика 0,001 мм. Измерительное усилие 0,3±0,03 кг.

К достоинствам прибора, помимо двухконтактной схемы измерения, следует отнести простоту эксплуатации, независимость показаний от вибраций станка и достаточно высокую точность, применение нормализованных узлов и деталей. Некоторая сложность измерительной головки и системы ввода и вывода вполне оправдывает себя при применении на шлифовальных автоматах. Конструкция прибора явилась основой для дальнейшей модернизации и разработки гаммы приборов аналогичного назначения.

Прибор активного контроля ЗРК-15 (К-60) к внутришлифовальному станку ЛЬ 196

Прибор разработан Ленинградским ОКБ АРС (автоматических и револьверных станков).

Назначение: контроль в процессе обработки посадочных отверстий внутренних колец подшипников диаметром 35—80 мм.

Конструкция. Прибор размещается в шпинделе станка (рис. 4). Измерительные наконечники 1 и 2, оснащенные алмазами, закреплены на двух полукольцах шайбы 3, упругая перемычка которой играет роль шарнира. Нижний измерительный наконечник 1 связан со штангой 9, расположенной внутри корпуса 6. Штанга подвешена к корпусу на плоской пружине 8 и мембране 5, благодаря чему правый конец штанги может перемещаться в вертикальной плоскости. Измерительный наконечник 2 связан с карданным валом 7, проходящим в полости штанги. Роль упругих шарниров кардана играют расположенные под прямым углом перемычки (прорези выполнены и на правом, и на левом конце вала). Левый конец карданного вала подвешен на крестообразном пружинном шарнире к втулке 4, закрепленной на левом конце штанги, что обеспечивает возможность относительного поворота штанги и вала.

Измерительное усилие наконечников создается пружиной 17, один конец которой прикреплен к рычагу 18, расположенному на конце карданного вала, а другой — к втулке 4 через кронштейн 10 механизма настройки. На конце рычага 18 имеется пятка, расположение которой определяет величину рабочего зазора сопла пневмоэлектроконтактного датчика 13.

На кронштейне 10 на плоской пружине подвешен рычаг 12 с закрепленным в нем соплом 11 датчика. Конец рычага опирается на микрометрический винт 14, несущий лимб 15 с ценой деления 0,001 мм. Винт соединен с валом реверсивного двигателя ДСДР2 с редуктором 16 (частота вращения на выходе 2 об/мин). Поднастройку в ту или иную сторону производят нажимом на соответствующую кнопку. Наблюдение за лимбом, подсвечиваемым фонарем, производится через бленду, помещенную в окне кожуха.

Ввод прибора на измерительную позицию осуществляется с помощью специального гидроцилиндра 19 станка. В процессе шлифования измерительные наконечники находятся в контакте с обрабатываемой поверхностью, следя за изменением размера. Нижний измерительный наконечник, перемещаясь вниз, наклоняет правый конец штанги относительно мембраны. Верхнее полукольцо штанги 3, поворачиваясь вместе с измерительным наконечником на упругой перемычке, поворачивает карданный вал и перемещает его правый конец вверх. Благодаря наличию карданных шарниров на левый конец вала передается только его угловое перемещение относительно штанги, которое вызывает уменьшение рабочего зазора между торцом сопла и пяткой рычага, что, в свою очередь, вызывает срабатывание контактов пневмоэлектроконтактного датчика, команды которого поступают на исполнительные органы станка. При достижении окончательного размера выдается последняя команда, обеспечивающая отвод шлифовального круга и вывод измерительного устройства из рабочей зоны.

Для уменьшения загрязнения прибора шламом во время работы станка через прибор пропускается сжатый воздух.

В приборе применен пневмоэлектроконтактный датчик мод. 235.

- Цена Деления 0,002 мм.

- Количество команд — 4.

- Пределы поднастройки ±0,5 мм.

При правильной эксплуатации (нормальной очистке охлаждающей жидкости, отсутствии повреждений измерительных наконечников шлифовальным кругом) станок с приборомТехнические средства ремонта и безопасные методы труда, электродуговая ручная сварка обеспечивает обработку отверстий по 2-му классу точности.

Прибор активного контроля ПАК-1 (конструкция ВНИПП)

Назначение: управление циклом работы желобошлифовального станка ЛЗ-8 в процессе шлифования желобов наружных колец шариковых подшипников диаметром 40—150 мм.

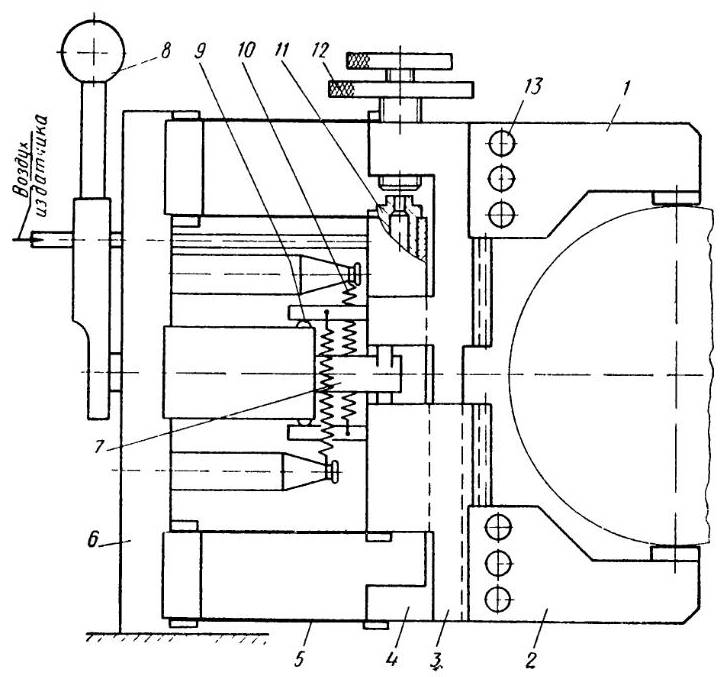

Конструкция (рис. 5). Измерение диаметра желоба в процессе обработки осуществляется двумя индуктивными — верхним и нижним датчиками, установленными на подвижной плите 12. Измерительные наконечники контактируют с обрабатываемой поверхностью детали соответственно в точках А и В. Рассмотрим конструкцию нижнего датчика.

В корпусе 1 на плоских пружинах 2 и 7 монтируется двуплечий рычаг 3. На левом плече рычага закреплен измерительный наконечник 4, оснащенный алмазом, на правом — ферритовая пластинка, заделанная в основание 10, — якорь датчика. В корпусе 1 датчика крепят ферритовый сердечник 11 броневого типа с размещенной в нем индуктивной катушкой.

При настройке прибора по образцовой детали между сердечником 11 и основанием 10 устанавливают зазор Н, который соответствует величине окончательного размера диаметра обрабатываемого желоба.

Для арретирования измерительного наконечника предусмотрен привод в виде электромагнитов 9, состоящий из двух катушек магнитопровода и двуплечего рычага, который воздействует на правое плечо рычага 3. Измерительное усилие обеспечивается пружиной 8.

Принцип работы прибора следующий. После установки обрабатываемого кольца на жесткие опоры 5, подвижная плита 12 с помощью гидропривода перемещается, поворачиваясь в горизонтальной плоскости, и вводит измерительные наконечники 4 и 6 в сведенном положении в желоб кольца. Электромагниты 9 обесточиваются, и наконечники входят в соприкосновение с желобом.

В процессе шлифования желоба и увеличения его диаметра зазор Н в обоих датчиках уменьшается, что вызывает изменение характеристик колебательного контура, в который входит катушка датчика. В электронном блоке 13 сигнал на выходе датчиков усиливается и происходит срабатывание соответствующих реле, управляющих исполнительными механизмами станка 14.

Прибор подает команды на черновую, чистовую обработку, выхаживание и при достижении окончательного размера.

На панели прибора процесс изменения размера регистрируется по двум шкалам 16 и сопровождается световой сигнализацией 15.

| Техническая характеристика | |

|---|---|

| Цена деления шкалы отсчетного устройства в мм: | |

| грубая | 0,01 |

| точная | 0,001 |

| Погрешность измерения в мм | ±0,001 |

| Измерительное условие в Г | 150 ±50 |

| Количество подаваемых команд | 4 |

| Величина арретирования измерительных наконечников в мм | 7 |

Прибор активного контроля БВ-4059

Назначение: контроль отверстий диаметром 5—15 мм, обеспечивает обработку по 2-му классу точности. Предназначен для внутришлифовальных станков мод. 61 (конструкции 4ГПЗ)

Прибор разработан Бюро взаимозаменяемости.

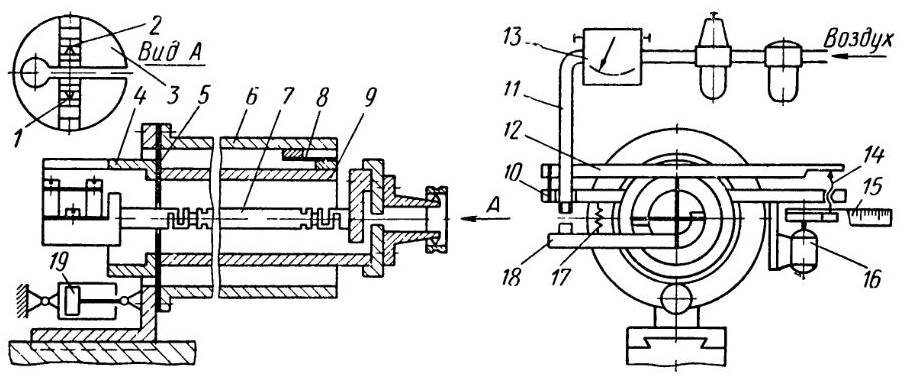

КонструкцияКак, и где изготавливают составные детали корпусных конструкций?. Измерительное устройство прибора расположено в бабке изделия и представляет собой пневматическую пробку (рис. 6, а), которая совершает возвратно-поступательное движение вместе с шлифовальным кругом, причем пробка входит в шлифуемое отверстие, когда круг выходит из него. Прибор снабжен запоминающим устройство» (пневматическим клапаном), фиксирующим размер обрабатываемого отверстия (величину давления) на время выхода из него пневматической пробки.

Недостатком прибора является быстрый износ пневматической пробки, поскольку припуск на обработку, как правило, больше величины рабочего зазора, устанавливающегося перед получением окончательного размера.

Уменьшение диаметра пробки, т. е. увеличение рабочего зазора, приводит к повышению инерционности системы.

Бесконтактные пневматические приборы активного контроля зарубежных фирм

В приборах фирмы «Токио Сеймицу» (Япония) достигается существенное уменьшение инерционности системы благодаря применению миниатюрного пневмоэлектронного преобразователя, размещаемого непосредственно в пневматическом калибре-пробке (рис. 6, б), в связи с чем до минимума сводится объем воздуха в измерительной цепи.

Аналогичные преобразователи (A-E-transducer) — пневмоэлектронные, точнее пневмоиндуктивные, применяются фирмой и в других приборах активного контроля, в частности, в приборах для сопряженного шлифования вала со втулкой, в приборах к круглошлифовальным бесцентровым станкам для обработки внутренних колец роликоподшипников.

В этих приборах используют типовое отсчетно-командное устройство «Pulcom», применяемое также и в чисто индуктивных приборах активного контроля.

В последнее время целый ряд станкостроительных и приборостроительных фирм США, Италии, Швеции, Японии применяет для активного контроля при внутреннем шлифовании серпообразные измерительные головки (рис. 6, в).

Устройство обеспечивает непрерывное диаметральное бесконтактное измерение обрабатываемого отверстия и может находиться в отверстии вместе с шлифовальным кругом. Устройство рекомендуется применять при шлифовании отверстий диаметром более 30 мм.

Преимущества устройства:

- его можно применять при обработке цилиндрических внутренних поверхностей и поверхностей другой формы, например, конической;

- устройство можно вводить со стороны шпинделя изделия или со стороны шлифовального круга, т. е оно позволяет измерять глухие отверстия;

- непрерывность измерения обеспечивает стабильную и точную работу пневматического прибора без применения дополнительных усложняющих элементов.

По данным фирмы «Heald» применение такой конструкции при шлифовании отверстий диаметром 75 мм повысило точность изготовления на 40% по сравнению с применением жесткого калибра-пробки.

Приборы активного контроля диаметров наружных поверхностей

Прибор БВ-4092

Прибор БВ-4092 (конструкция БВ, выпускается Челябинским заводом мерительных инструментов).

Назначение: контроль наружного диаметра желоба внутреннего кольца шарикоподшипника в процессе обработки на желобошлифовальных станках и управление циклом станка по мере снятия припуска.

Прибор предназначен в основном для оснащения станков, находящихся в эксплуатации (ЛЗ-9, ЛЗ-26 и т. д.), — для замены прибора БВ-220, но возможно использование и для оснащения вновь выпускаемых станков.

Прибор крепят к держателю, установленному на бабке изделия станка.

По мере съема припуска прибор может подавать в цепь управления станкаКонтрольно-сортировочные автоматы для сортировки тел качения следующие команды: переключение подачи с черновой на чистовую; выключение подачи — начало выхаживания; быстрый отвод шлифовального круга при достижении заданного размера.

Команды сопровождаются световой сигнализацией. Принцип измерения пневмоэлектрический.

Конструкция (рис. 7). Измерительное устройство – одноконтактное, состоит из основания 5, на котором закреплен платик 12 и узел «ось в сборе» 3.

Ось в сборе с двумя радиально-упорными подшипниками, надежно защищенными от попадания эмульсии и шлама резиновым кожухом, при изготовлении отлажена (выбраны радиальные и осевые зазоры) и в эксплуатации регулировке не подлежит.

На оси закреплены рычаги 4 и 7. Передаточное отношение этих рычагов 2 : 1. На рычаге 4 закреплен алмазный измерительный наконечник, рычаг 7 несет на себе регулировочный винт 8, а также упорный винт 10 и ролик 6.

В платике 12 установлено выходное сопло системы с коронкой 13, предохраняющей от забоин. В процессе шлифования изменение измеряемого размера D приводит к изменению зазора S между соплом и торцом винта 8. Винт 9 ограничивает вращение винта 8, которого осуществляется тонкая регулировка зазора S при настройке прибора, чтобы исключить перекос торца винта относительно сопла.

- Для установки 0 системы служит упорный винт 10 и пятка 11.

- Пружина 16 создает измерительное усилие на наконечнике, равное 400±50 г.

- Арретирование измерительного рычага производят кулачком 14, посаженным на ось рукоятки 15.

- Держатель прибора 1 крепят к бабке изделия станка в направляющих типа «ласточкин хвост».

- При грубой настройке прибор перемещают по колонке 2 с помощью круглой гайки.

В приборе применяют пневмоэлектроконтактный сильфонный датчик БВ-6017-4К. Воздух, поступающий в датчик 19, предварительно проходит через влагоотделитель 17 и блок фильтра и стабилизатора 18.

- Пределы измерения прибора D=10÷220 мм.

- Погрешность прибора — 0,002 мм.

Бюро Взаимозаменяемости разработан также прибор БВ-4093 к желобошлифовальным станкам для наружных колец шарикоподшипников аналогичной конструкции. Основное отличие заключается в том, что при повороте рукоятки арретирования одновременно осуществляется вывод измерительного наконечника из контролируемого отверстия.

Прибор БВ-4029 к желобошлифовальным станкам (конструкция БВ)

Назначение: автоматическое управление циклом шлифования дорожки качения внутренних колец шарикоподшипников диаметром 40—90 мм. Прибор устанавливают на станках типа ЛЗ-9.

Конструкция (рис. 8). Губки 1 и 2, несущие измерительные наконечники, крепят в каретках З и 4, подвешенных на плоских пружинах 5 к корпусу устройства 6. Изменение диаметра желоба в процессе снятия припуска вызывает изменение зазора между торцом микровинта 12, закрепленного в каретке 3, и соплом 11, закрепленным в каретке 4.

Сопло соединено с пневмоэлектроконтактным сильфонным датчиком типа БВ/6017-4К. Измерительное усилие 300±50 Г создается с помощью пружин 10. Упоры 9 ограничивают вертикальное перемещение измерительных наконечников. При настройке на размер губки перемещают по направляющим кареток с помощью реечной передачи и закрепляют винтами 13.

Читайте также: Оборудование разных типов для подготовки поверхности к новому судовому покрытию

Арретирование измерительных наконечников при смене кольца производится с помощью рукоятки 8. Ось 7, поворачиваясь, разводит губки на величину 15 мм.

Датчик подает в цепь управления станка три команды: переключение подачи с черновой на чистовую; прекращение чистовой подачи — начало выхаживания; прекращение обработки при достижении заданного размера.

Цена деления шкалы прибора 0,001 мм, погрешность показаний ±0,001 мм. Прибор обеспечивает обработку деталей на станке с погрешностью ∼0,015 мм.

В Бюро Взаимозаменяемости разработан также прибор БВ-4030, аналогичный данному, с диапазоном измеряемых диаметров 80—150 мм.

Пневматический прибор к круглошлифовальному станку фирмы «Цинциннати» (США)

Назначение: управление процессом шлифования наружных поверхностей колец подшипников на жестких

опорах.

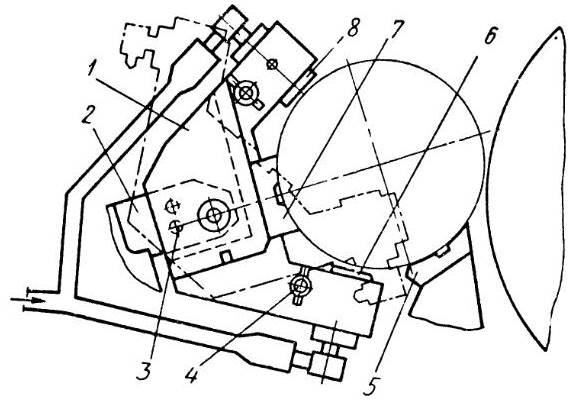

Конструкция (рис. 9). Измерение производится четырехконтактного седлообразного устройства. Одна из технологических опор, к которым прижимается обрабатываемая деталь, является также и базирующей призмой измерительного устройства. Измерение в крайних точках устройства осуществляется бесконтактно с помощью сопл пневматического датчика. Таким образом, можно считать, что в данном случае имеет место сдвоенное трехконтактное устройство с вынесенной точкой измерения.

Коэффициент передачи при этом удваивается. Анализ коэффициента передачи, проведенный выше, позволяет также сделать вывод о том, что для уменьшения влияния износа опоры, которая используется и как технологический элемент, на результат измерения, а также для повЁ1шения коэффициента передачи следует стремиться к увеличению центрального угла между точками измерения, т. е. к расположению точек измерения на перпендикуляре к биссектрисе опорного угла.

Устройство представляет собой коромысло 1, закрепленное шарнирно на кронштейне 2, причем ось качания параллельна оси детали. Коромысло 1 упруго фиксируется в двух положениях с помощью шариков 3. Работа устройства происходит следующим образом. Перед загрузкой детали коромысло 1 находится в отведенном верхнем положении, показанном на чертеже штрих-пунктирной линией. Шлифовальный круг отведен.

Специальное загрузочное устройствоУстройства для погрузки, разгрузки и перемещения груза, и другие судовые такелажные работы подает деталь, которая нажимает на нижнее плечо коромысла и переводит его в рабочее положение. Деталь устанавливается на неподвижной опоре 5 и опоре 7, расположенной в центре коромысла.

Плечи коромысла, имеющие разрезы, отрегулированы конических винтов 4 так, что, когда необработанная деталь находится в рабочем положении, между ее поверхностью и измерительными сопламИ 6 и 8 имеется зазор 0,05—0,08 мм.

Одновременно с подводом круга и началом обработки детали включается подача воздуха. В датчике устанавливается начальное давление. По мере снятия припуска зазор увеличивается и давление падает.

Когда давление упадет до величины, соответствующей размеру готовой детали, подается сигнал на отвод шлифовального круга. Преимуществом устройства является то, что оно не реагирует на изменение положения детали и позволяет производить загрузку и выгрузку деталей без отвода устройства, что облегчает полную автоматизацию станка.

Приборы активного контроля буртиков колец

Прибор ОКБ- 1479 к буртикошлифовальному автомату 6С 172 (конструкция ОКБ)

Назначение: автоматическое управление циклом шлифования буртиков внутренних колец конических роликоподшипников размером 2,4—6,6 мм.

Конструкция измерительного устройства и пневматическая схема (рис. 10). Измерительное устройство монтируется на бабке изделия станка. При переналадке станка и прибора с одного типа обрабатываемых колец на другой измерительное устройство перемещается в горизонтальном и вертикальном направлениях с помощью регулировочных винтов 1 и 2.

Рамка 11 с измерительным наконечником 12, оснащенным алмазом, подвешена на плоскопружинном параллелограмме; измерительное усилие создается цилиндрической пружиной 13, величина его 200±50 Г. В рамке закреплена пятка 8, против которой находится измерительное сопло 9. Рамка 10 с соплом также подвешена на плоских пружинах, причем начальный измерительный зазор регулируется винтом 7, к пятке которого рамка прижимается пружиной 3.

Арретирование производится трехплечим рычагом 4 в наладочном режиме нажатием на кнопку 5, в автоматическом цикле — с помощью гибкого тросика б от распределительного вала станка. Для исключения из результатов измерения температурных деформаций станка и прибора предусмотрено второе сопло 14, которое крепится к корпусу прибора; оно установлено перед торцом шпинделя, образующим измерительную базу, и подключено к той же полости датчика, что и измерительное сопло рамки 10. При температурной деформации кронштейна прибора рабочий зазор между соплом и пяткой уменьшается, но соответственно увеличивается зазор между соплом 14 и торцом шпинделя. Общее давление в сильфоне остается постоянным.

В приборе применен пневмоэлектроконтактный сильфонный датчик БВ-1009-60/6К.

- Погрешность показаний ±0,002 мм.

- Величина арретирования 1,5 мм.

Прибор рассчитан на применение только на станках-автоматах 6C 172.

Приборы ОКБ-КУ3 и ОКБ-КУ4 (конструкция ОКБ)

Назначение: контроль расстояния между опорными буртиками и высоты базового опорного буртика наружных колец железнодорожных подшипников в процессе шлифования с подачей команд, управляющих автоматом СА-15.

Автомат СА-15 является модернизацией автомата МШ-165. Оба автомата двухшпиндельные, трехпозиционные. Одна позиция — разгрузка и выгрузкаОрганизация вахтенной службы при проведении грузовых работ в порту и две позиции, на которых устанавливаются приборы, — рабочие: обработка базового опорного буртика и обработка противобазового опорного буртика.

| Техническая характеристика приборов ОБК-КУ4 и ОБК-КУ3 | |

|---|---|

| Диапазон измеряемых колец в мм: | |

| по наружному диаметру | 220-280 |

| по высоте | 50-90 |

| Предельная погрешность измерения (в мм) собственно прибора на станке без шлифованния при подаче команды: | |

| “Чистовая обработка” | ±0,01 |

| “Размер” | ±0,004 |

| Величина арретирования измерительных наконечников в мм: | |

| ОБК-КУ3 | 2 и 1 |

| ОБК-КУ4 | 1,5 |

- Расход и давление сжатого воздуха, подводимого к прибору: 60 Тмин при 4—6 кг/см²

- Габаритные размеры измерительной головки в мм: ОКБ-КУ3 — ОКБ – 235х130х310, ОКБ-КУ4 220х130х338.

- В приборах применен пневмоэлектрический сильфонный датчик типа УН-661, а также указатель припуска (сильфонный манометр) типа УН-660.

- В электросхему станка подаются сигналы «Рабочая обработка», «Размер», они же дублируются светом.

Конструкция. Прибор ОКБ- КУ4 устанавливают на позиции обработки базового опорного буртика.

Ввод измерительного наконечника и сопла прибора в зону обработки производится вместе с шпиндельной бабкой 14 станка (рис. 11). Опускание измерительной головки в зону обработки происходит всегда до упора винтом 11 в базовую плоскость кронштейна 12. Пантограф 10 прибора обеспечивает постоянное положение измерительного наконечника 2 на обрабатываемой поверхности независимо от износа шлиф овального круга. Чашечный шлифовальный круг вводится в зону обработки под углом. После каждой обработанной детали происходит правка шлифовального круга и при следующем цикле шпиндельная бабка с кругом опускается на величину слоя, снятого при правке круга.

Смещение бабки в горизонтальной плоскости при максимальном допустимом износе круга на величину 30 мм составляет 8 мм. Длина и угол наклона плеч пантографа рассчитаны так, что на сколько шлифовальный круг смещается в горизонтальной плоскости, практически на столько же в противоположную сторону смещаются наконечники; разница, т. е. действительное перемещение измерительных наконечников в горизонтальной плоскости, не превышает 0,5 мм при наибольшем износе круга.

Оси пантографа выполнены на шарикоподшипниках и герметизированы. Подвеска прибора к шпиндельной бабке станка позволила исключить механизмРемонт вспомогательных механизмов и систем ввода и вывода измерительных рычагов из зоны обработки, уменьшить длину измерительных рычагов и габариты прибора, а также надежно защитить станок от разбрызгивания охлаждающей жидкости.

В начальный момент после ввода в зону обработки измерительный наконечник 2 и сопло 1 отведены. После врезания шлифовального круга от реле максимального тока станка подается команда на отключение арретирования прибора, осуществляемого сильфоном 9 через рычаг. В приборе предусмотрена блокировка на остановку станка в случае несрабатывания механизма арретирования и отсутствия воздуха в измерительной системе.

Измерительный наконечник 2 под действием пружины 6 прижимается к обрабатываемой плоскости кольца 3, а измерительное сопло 1 подводится к плоскости стола станка.

Для предохранения сопла от удара о поверхность стола в случае отсутствия детали или заниженного размера буртика предусмотрен упорный винт 5.

По мере снятия припуска зазор между соплом и плоскостью стола станка уменьшается и вследствие этого изменяется давление в пневматической измерительной системе.

Параллельно датчику подключен пневматический указатель припуска, служащий для настройки измерительной головки и визуального наблюдения за ходом обработки в начале цикла.

При достижении заданного размера одновременно с подачей команды на отвод шлифовального круга и прибора арретируется измерительный наконечник и сопло прибора.

В отведенном положении измерительная головка ложится на упорный винт 13. В ОКБ исследовано влияние охлаждающей жидкости и шлама на стабильность показаний и смещение настройки бесконтактной пневматической измерительной системы, которые показали, что за два часа смещение настройки пневматической системы составило около мкм за счет образования на торце сопла налета вещества, выделенного из эмульсии. При испытаниях имитировалась непрерывная работа автомата.

Наладку и настройку прибора производят по образцовому кольцу, имеющему размер буртика, соответствующий заданному окончатель ному размеру. При наладке планка 7 стопорится винтом 4, что обеспечивает нейтральное положение плоских пружин (параллельно плоскости стола). Регулировку рабочего зазора между соплом и плоскостью стола производят винтом 8.

Прибор ОКБ-КУ3 устанавливают в автоматах на позиции обработки противобазового буртика кольца подшипника. Схема установки прибора на станке и ввода его в деталь, а также принципиальное конструктивное решение измерительного устройства аналогичны прибору ОКБ-КУ4. Разница заключается в том, что в приборе ОКБ-КУ3 измерение положения обрабатываемой и базовой плоскости осуществляется контактным методом. Пневматическое суммирование перемещения двух измерительных наконечников производится в корпусе прибора.

Порядок работы и настройки прибора и блокировка неисправностей также аналогичны.

Автоподналадчики

Автоподналадчики, т. е. устройства, периодически компенсирующие изменения настройки станка и тем самым стабилизирующие технологический процесс, применяют в основном в тех случаях, когда условия обработки не позволяют Непосредственно управлять процессом получения размера на каждой детали. Компенсация обычно производится по результатам измерения обработанных деталей, т. е. осуществляется обратная связь в системе станок—обрабатываемые детали — автоподналадчик — станок. При этом существенным является наличие звена запаздывания между обработкой и измерением, в результате чего не могут быть скомпенсированы случайные некоррелированные погрешности, в первую очередь, силовые и частично связанные с неравномерностью износа инструмента и тепловые.

При анализе случайного процесса изменения размера в подналадочных системах следует выделять коррелированную составляющую процесса — сравнительно медленные, систематические изменения, вызванные смещением настройки и характеризуемые текущим средним значением размера, и некоррелированную составляющую — случайные отклонения размера относительно этого текущего среднего или центра распределения мгновенного рассеивания размеров. Обычно эти отклонения подчиняются закону нормального распределения и характеризуются средним квадратическим отклонением размера о. При подналадке по результатам измерения обработанных деталей точность компенсации систематических изменений размера тем выше, чем точней наши сведения о положении центра распределения.

Естественно, что для этого прежде всего необходима высокая точность измеренияКонтрольно-сортировочные автоматы для сортировки тел качения, обеспечиваемая конструкцией измерительной станции и датчика.

Важную роль играет также выбор способа определения положения центра распределения или метода подналадки. С этой точки зрения подналадочные системы можно подразделить на следующие виды: подналадка по одной детали, по повторным импульсам, по среднему арифметическому, по медиане, по методу группирования.

В перечисленных системах подналадка осуществляется по результатам анализа выборки (в первом случае имеет место вырожденная выборка объемом п=1) с помощью автоматического статистического анализатора, сложность конструкции и эффективность работы которого зависят от принятого метода подналадки и объема выборки.

Кроме того, имеются подналадочные системы по положению режущей кромки инструмента или режущей поверхности шлифовального круга, по времени, по средней мощности шлифования, а также следящие подналадочные системы.

Косвенные методы подналадки

Косвенное измерение, как правило, обеспечивает меньшую точность по сравнению с прямым, однако системы активного контроля, основанные на этом методе, могут иметь некоторые преимущества, так как в большинстве случаев они более просты, дешевы и надежны. В применении к подналадочным системам шлифовальных станков косвенным методом подналадки можно считать, например, компенсацию износа шлифовального круга по времени.

Строго говоря, такие системыРекомендуемые системы судовых покрытий не должны относиться к активному контролю, поскольку отсутствует обратная связь и вообще измерение параметров технологического процесса, однако если система подналадки базируется на результатах статистического исследования процесса и во время работы величина компенсирующего воздействия (скорость компенсации) регулируется в зависимости от результатов измерения обработанных деталей, то подналадчики по времени можно условно отнести к системам активного контроля.

На 6ГПЗ (г. Свердловск) на ряде станков для бесцентрового шлифования роликов по наружному диаметру применяют компенсаторы Износа шлифовального круга, представляющие собой непрерывный привод подачи шлифовального круга, причем скорость компенсации регулируется. На 1 ГПЗ внедрен автоматический подналадчик с программным управлением к бесцентрово-шлифовальному станку для обработки роликов. Основу автоподналадчика составляет командоаппарат, выдающий импульсы на подналадку через заданные промежутки времени. Величину временных интервалов (скорость компенсации) устанавливают в результате статистических исследований процесса шлифования, а также можно корректировать во время работы.

Более перспективно регулирование процесса шлифования при косвенном измерении основного возмущающего воздействия (износа шлифовального круга), например, по интегральной мощности (работе) шлифования. На этом принципе построена система компенсации износа круга в функции эффективной работы конструкции Белорусского технологического института им. С. М. Кирова.

Система предназначена для применения на станках, осуществляющих непрерывный съем достаточно большого припуска (с тем чтобы основной составляющей мощности двигателя шлифовального круга являлась полезная мощность шлифоваиия), в частности, при бесцентровом шлифовании по наружной поверхности роликов диаметром более 13 мм на станках А КМ-25 (ГДР), операции сырого и чернового шлифования.

Система представляет собой электронный блок с габаритами 200 х 150 х 200 мм; основным элементом системы является интегрирующее RC-звено, напряжение на выходе которого пропорционально эффективной работе (предварительно производится настройка элементов цепи с целью компенсации тока холостого хода, в результате чего при отсутствии процесса шлифования напряжение на выходе равно нулю). Темп зарядки конденсатора С определяет частоту подналадочных импульсов.

Система может обеспечить необходимую на указанных операциях точность 0,02—0,05 мм в течение 20—30 мин работы, однако при отсутствии регулярного наблюдения за работой станка с указанной системой возможны аварийные ситуации. Система обладает ограниченным диапазоном устойчивой работы; при выходе из этого диапазона расстройка схемы идет с прогрессивно возрастающей скоростью, например, при засаливании круга резко возрастает мощность шлифования, импульсы на подналадку учащаются и повышенный съем приводит к еще большему учащению импульсов, выходу размера за минусовой предел допуска.

Схема чувствительна к колебаниям напряжения питания.

Указанные недостатки преодолены (за счет несколько большей сложности электронной схемы в комбинированной системе статистического регулирования БТИ им. . М. Кирова, в которой осуществляется подналадка шлифовального круга в случае отклонения среднего значения мощности шлифования за определенный период времени от «запомненного» его значения при шлифовании установочной партии деталей с номинальным для данной операции размером. Эта система обеспечивает большую по времени размерную стабильность работы станка. Рассеивание диаметров роликов составляет 0,02—0,03 мм.

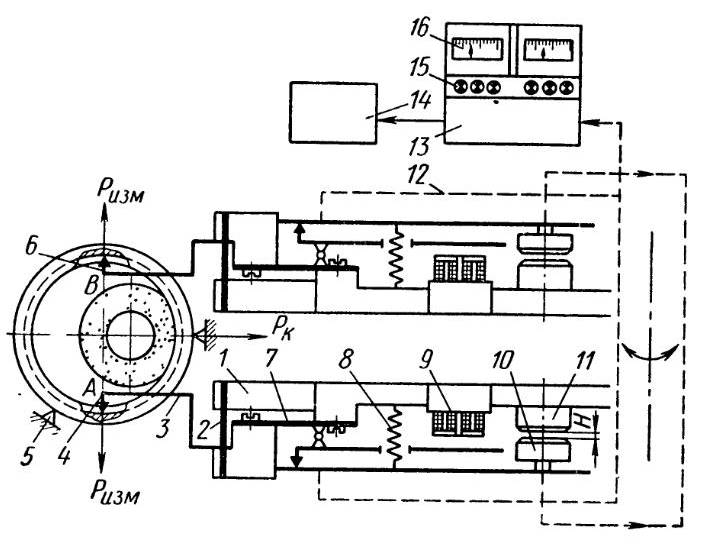

Автоподналадчик ОКБ-КВ2М

Назначение: измерение диаметра наружной цилиндрической поверхности колец подшипников после чернового и получистового шлифования и подача команд на подналадку бесцентрово-шлифовального автомата 6C136.

Измерительное устройство автоподналадчика встраивают в зону обработки станка, оно контролирует детали непосредственно на ноже станка в калибрующей зоне шлифовального круга.

Изделия контролируются по одному параметру — наружному диаметру (45—90 мм).

В автоподналадчике применен пневмоэлектрический сильфонный датчик мод. 249, два контакта которого настраивают по образцовым деталям.

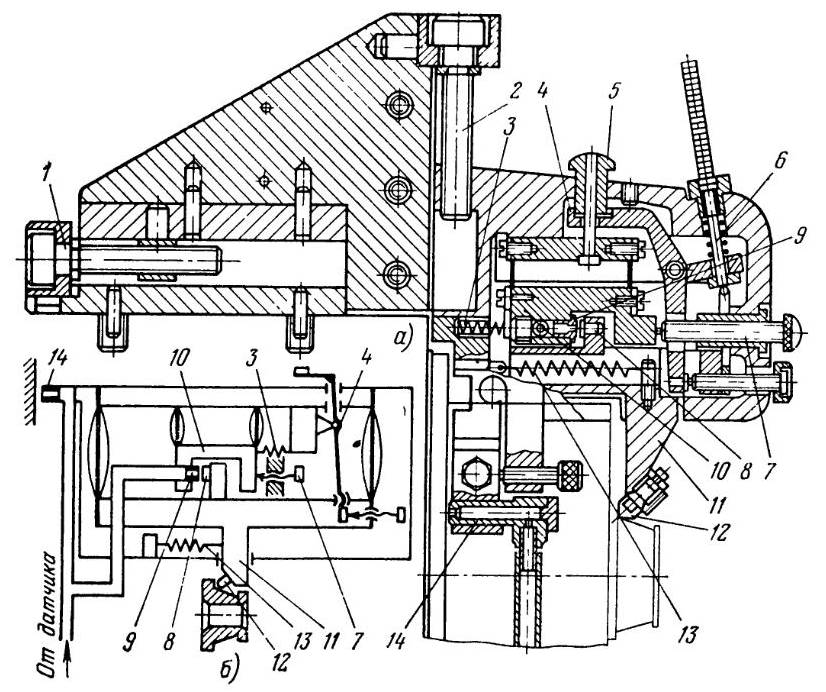

Конструкция. Принципиальная пневмокинематическая схема автоподналадчика показана на рис. 12. Измерение диаметра фактически производится трехконтактным методом, поскольку измеряемая детальТехнология изготовления узлов, секций и блоков секций корпуса 1 базируется на ноже 2 и ведущем круге 4.

Однако при размещении измерительного наконечника (точки измерения) строго на перпендикуляре к поверхности ножа, проходящем через центр вращения, измерение сводится к двухконтактному. Выполнение этого условия, обеспечиваемого установкой цилиндрического твердосплавного измерительного наконечника 5 параллельно опорной плоскости ножа 2, необходимо для устранения погрешности, связанной со смещением измеряемой детали при износе ведущего круга 4.

Для обеспечения точности необходимо также надежное прижатие измеряемой детали к базовой поверхности ножа.

Для этого предусмотрен электромагнит 3, который притягивает выходящий из зоны шлифования столб колец к ведущему кругу и ножу, исключая отрыв колец от ножа при измерении. Измерительное усилие создается пружиной 8. Арретирование измерительного рычага 6, подвешенного на крестообразном пружинном подвесе, производится самими деталями, проходящими под измерительным наконечником.

Для ограничения провала измерительного наконечника во впадину между двумя соседними деталями, образуемую фасками на их торцах, предусмотрен регулируемый упор 7. Поскольку автоподналадчик не контролирует нижнюю границу поля допуска обрабатываемых деталей, никакой блокировкњ электрической схемы при провале измерительного наконечника не требуется. Передача измерительного импульса осуществляется при воздействии пятки микрометрического винта 9, закрепленного в рычаге 6, на пневматическую контактную головку 10.

Головка представляет собой корпус, в котором имеется отверстие с доведенным обратным конусом под шарик 11.

Шарик закладывается в отверстие и поджимается к конусу давлением воздуха, поступающего от дифференциального пневмоэлектрического датчика 12. Питание датчика производится от пневмоблока стабилизированным по давлению сжатым воздухом с обычной для пневмоэлектрических приборов грубой и тонкой очисткой.

При отжиме шарика 11 микрометрическим винтом 9 между ним и поверхностью конуса образуется зазор, определяющий изменение давления в измерительной цепи.

| Техническая характеристика | |

|---|---|

| Количество команд, подаваемых подналадчиком | 2 (годные, подналадка) |

| Метод измерения | Пневматический контактный |

| Погрешность измерения в мкм | 3 |

| Измерительное усилие в кГ | 0,06 ±0,005 |

| Цикл измерения в сек | 2 |

| Время работы без поднастройки в ч | 4 |

| Давление сжатого воздуха в кГ/см2 | 4-5 |

| Габаритные размеры в мм | 120 х 130 х 250 |

Система активного контроля с самоподнастройкой фирмы «Токио Сеймицу» (Япония)

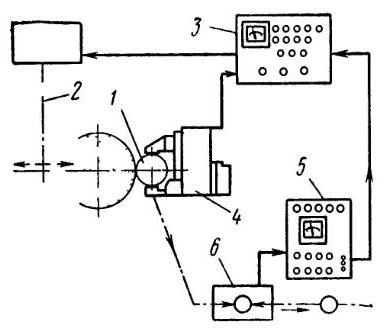

Назначение: компенсация систематических погрешностей путем автоматической поднастройки прибора активного контроля по результатам измерения обработанных деталей с помощью вторичного прибора, расположенного вне станка.

В системах с приборами непосредственного активного контроля причиной систематических погрешностей может быть, например, изменение температуры охлаждающей жидкостиРемонт регуляторов давления, температуры и расхода массы дизеля.

Конструкция. Принципиальная схема показана на рис. 13.

Обрабатываемое изделие 1 на позиции обработки измеряется с помощью измерительного устройства первичного прибора 4. Измерение осуществляется индуктивным методом. Отсчетно-командное устройство 3 прибора производит управление циклом шлифования детали с помощью механизма подачи 2.

Прекращение обработки — достижение окончательного размера — осуществляется при достижении 0 сигналом, представляющим алгебраическую сумму усиленного выходного сигнала измерительного устройства, соответствующего измеряемому размеру, и постоянного сигнала — опорного напряжения.

Обработанная деталь транспортным устройством подается на измерительную позицию 6 вторичного прибора, где в стабильных температурных условиях и с большей точностью за счет устранения влияния вибраций и шлама происходит измерение детали и сравнение ее размера с двумя контрольными пределами, расположенными внутри поля допуска.

При выходе размера детали за один из этих пределов отсчетнокомандное устройство 5 вторичного прибора (поднастройка) выдает соответствующий электрический сигнал, изменяющий опорное напряжение в отсчетно-командном устройстве 3 и, таким образом, смещающий 0, т. е. окончательный размер обрабатываемой детали.

Задача компенсации систематических погрешностей в системах регулирования размеров становится особенно актуальной в связи с повышением требований к точности обработки. В нашей стране и за рубежом разработке самоподнастраивающихся систем уделяется самое серьезное внимание.