Судовые устройства и системы представляют собой комплекс технических средств, необходимых для нормальной эксплуатации судна и обеспечения его безопасности. Они включают в себя множество различных компонентов, от ответственных за движение судна до обеспечения комфорта и безопасности экипажа.

Одним из основных судовых устройств является двигатель. В зависимости от типа судна это может быть внутреннее сгорание, электрический, паровой или другой тип двигателя. Он обеспечивает движение судна вперёд или назад, а также влияет на его маневренность. Следующим важным компонентом является система энергоснабжения, которая включает в себя генераторы, батареи, а также устройства для распределения и хранения энергии.

Топливные системы

Топливные системы судовых устройствТопливная система предназначена для:

- приёма;

- хранения;

- очистки;

- подготовки и подачи топлива;

к главным, вспомогательным дизелям, главным и вспомогательным котлам.

В топливную систему входят следующие подсистемы:

- приёма, хранения и перекачки (цистерны запаса Основные характеристики дизельного топлива, влияющие на его качествотяжёлого и лёгкого топлива, топливоприёмные станции, фильтры, топливоперекачивающие насосы, трубопроводы);

- очистки (Сепараторы топлива и масласепараторы лёгкого и тяжёлого топлива, фильтры, подогреватели, отстойные цистерны);

- подачи топлива в ГД (расходные цистерны тяжёлого, лёгкого и возвратного топлива, топливоподкачивающие насосы, подогреватели тяжёлого топлива, фильтры тонкой очистки, регуляторы вязкости, расходомеры, трубопроводы, арматура, КИП).

Подсистема охлаждения форсунок топливом, в принципе, не отличается от системы охлаждения форсунок водой.

Топливные и расходные цистерны

Подобные системы оборудуются датчиками уровня, термодатчиками и дистанционными термометрами. В системах предусматриваются паровые топливные подогреватели. Все трубопроводы тяжёлого топлива обогреваются паровыми спутниками.

Для предварительной очистки топлива от воды и механических примесей в системе предусматриваются отстойные цистерны тяжелого и легкого топлива. На отдельных судах отстойные цистерны отсутствуют. Сепараторы служат для Фильтрация и фильтрационные установки очистки топлива на судахочистки топлива от воды и механических примесей. Система сепарации включает:

- приемные фильтры;

- автономные или навешенные на сепаратор насосы;

- подогреватели топлива;

- сепараторы;

- нагнетательные насосы;

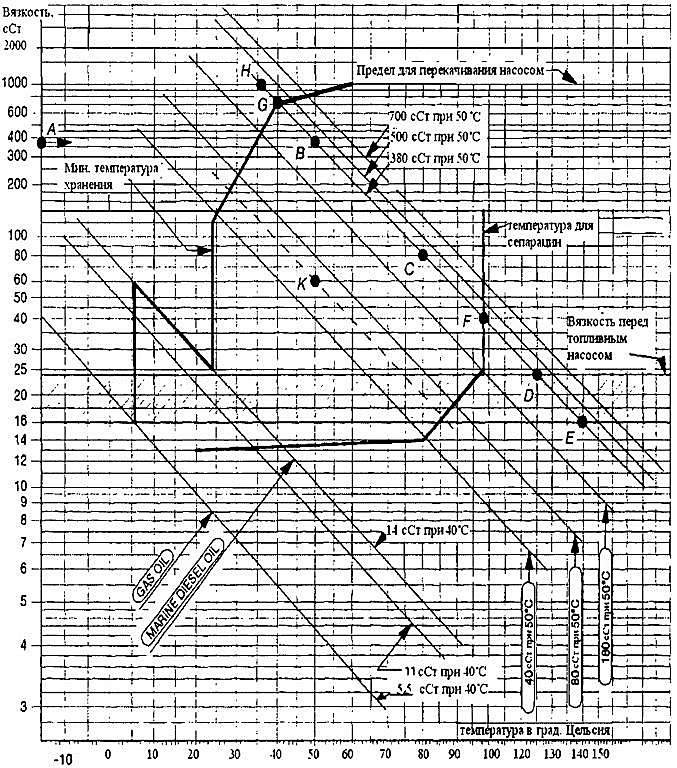

направляющие сепарированное топливо в расходные цистерны тяжелого или дизельного топлива. Перед поступлением в сепаратор топливо проходит через паровой подогреватель. Температуру подогрева различных сортов топлива определяют по диаграмме в зависимости от вязкости и сорта топлива (рис. 1).

Приведем примеры определения температуры подогрева топлива перед ТНВД для сепарирования и перекачивания топлива в условиях эксплуатации.

Пример 1. Топливо вязкостью 380 сСт (точка А) при 50 °С (точка В) или 80 сСт при 80 °С (точка С) нужно предварительно подогреть до 125 … 140 °С (промежуток Д – Е) перед ТНВД до 98 °С (точка F) для сепарирования и минимум до 40 °С (точка G) в отстойных танках. Топливо не может перекачиваться при температуре ниже 36 °С (точка Н).

Пример 2. Известно, что топливо имеет вязкость 60 сСт при 50 °С. По диаграмме (рис. 1) можно определить, что вязкость при 80 °С будет равна 20 сСт, температура перед ТНВД составит 74 … 87 °С, температура сепарирования 86 °С, минимальная температура в отстойных танках 28 °С.

Топливные системы судов морского флотаТопливные цистерны двойного дна отделены от цистерн воды и масла коффердамами. Горловины цистерн, устанавливаемых на втором дне или палубах, где возможно скопление воды, имеют комингсы.

Цистерны запаса топлива оборудуют:

- наполнительными и приемными трубами с арматурой;

- воздушно-переливными трубами;

- устройствами для измерения уровня топлива;

- для обогрева (если они предназначены для высоковязкого топлива), горловинами и внутренними трапами для доступа людей в цистерны.

Часто наполнительную и приемную трубы совмещают. В этом случае трубы доходят почти до днища цистерны с таким расчетом, чтобы можно было выкачать максимальное количество находящегося в ней топлива, не принимая вместе с тем отстой воды и грязи, скапливающийся в цистерне. На нижний конец приёмной трубы не устанавливают защитную сетку и невозвратный клапан. Приемные трубопроводы междудонных цистерн снабжены арматурой, расположенной над ними. Расходные и отстойные топливные, а также масляные цистерны оборудуются переливными трубами, которые отводятся в нижерасположенные цистерны.

Во избежание прессовки цистерны и выброса топлива на палубу через воздушные трубы во время ее заполнения с помощью насосов переливные трубы соединяют цистерны запаса топлива с переливной цистерной, их сечение больше на 1,25 площади сечения наполнительной трубы. На переливной трубе обычно устанавливают смотровое стекло или устройство, сигнализирующее о переливе жидкости.

Воздушные трубы цистерн, размещенных в междудонном пространстве, и цистерн, стенки которых являются обшивкой корпуса, а также ледовых и кингстонных ящиков должны быть выведены выше палубы переборок из верхней части цистерны в местах, удаленных от наполнительного трубопровода, во избежание образования воздушных мешков. Поперечные цистерны называют диптанками. Воздушные трубы цистерн запаса у обоих бортов обычно совмещают с переливными трубами на начальном участке от цистерн, а затем они идут как самостоятельные с выходом на верхнюю, не заливаемую при волнении, палубу. Выходные концы воздушных труб выполняют в виде колена с обращенным вниз или вбок отверстием. На них устанавливают пламяпрерыватели (сетки) и автоматически действующие запорные устройства поплавкового типа для предотвращения попадания воды в цистерну. Если воздушные трубы не имеют на конце колена, то они заканчиваются специальной головкой, оборудованной запорным поплавком и пламяпрерывающей сеткой, которая выводится выше палубы надводного борта на 760 мм и выше палубы надстроек на 450 мм. На судах типа река – море эти размеры могут быть уменьшены. Открытые концы воздушных труб топливных и масляных цистерн выводят на открытую палубу в удобные и безопасные в пожарном отношении места. На вкладных масляных цистернах они могут выводиться в это же помещение. Диаметр воздушных труб должен быть не менее 50 мм.

Измерительные трубы, предназначенные для определения количества топлива в цистернах двойного дна, обычно используются с размеченными для каждой цистерны футштоками. Измерительные трубы цистерн, расположенных вне машинных отделений, выводятся на открытую палубу, а измерительные трубы междудонных цистерн, расположенных в районе машинного и котельного отделений, выводят над настилом машинного помещения и снабжают самозапорными клапанами, предохраняющими судно от затопления через измерительные трубы в случае пробоин в корпусе в районе цистерн. Выходные концы измерительных труб располагаются выше возможного уровня топлива в этих трубах при крене до 15° и дифференте до 5°. Кроме того, устанавливаются приборы дистанционного измерения уровня топлива в цистерне.

К верхней части цистерн подводится трубопровод насыщенного пара давлением до 0,5 МПа, служащий для пропаривания перед очисткой и для тушения пожара в цистернах.

Основной запас топлива хранится в цистернах запаса высоковязкого топлива. Цистерны тяжёлого топлива снабжены змеевиками для парового обогрева. Система оборудована переливными цистернами для тяжёлого и лёгкого топлива и перекачивающими шестеренными или винтовыми насосами для тяжёлого и лёгкого топлива, а также цистернами протечек топлива. Перекачивание топлива из одних цистерн в другие, заполнение Топливные системы судов морского флотаотстойной цистерны и выдача топлива осуществляются штатными топливоперекачивающими насосами по трубопроводам. Управление переключающей арматурой – дистанционное (гидро- или пневматическим приводом). Группы цистерн основного запаса высоковязкого топлива, удаленные от станции приема, снабжены отдельными дополнительными перекачивающими насосами.

На приемных магистралях насосов тяжёлого топлива устанавливаются фильтры грубой очистки (ФГО). Осушение цистерн сбора нефтеостатков осуществляется шестеренным или ручным насосом, который также используется для заполнения расходной цистерны дизель-генераторов маловязким топливом. Система оборудована трубопроводом для сбора протечек топлива.

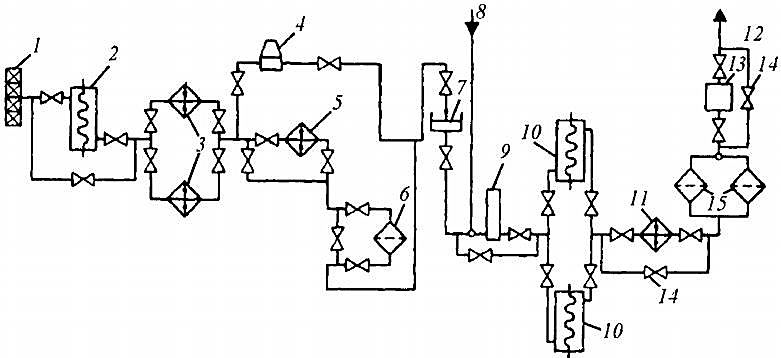

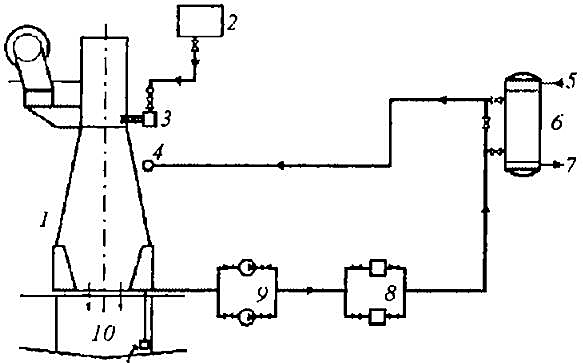

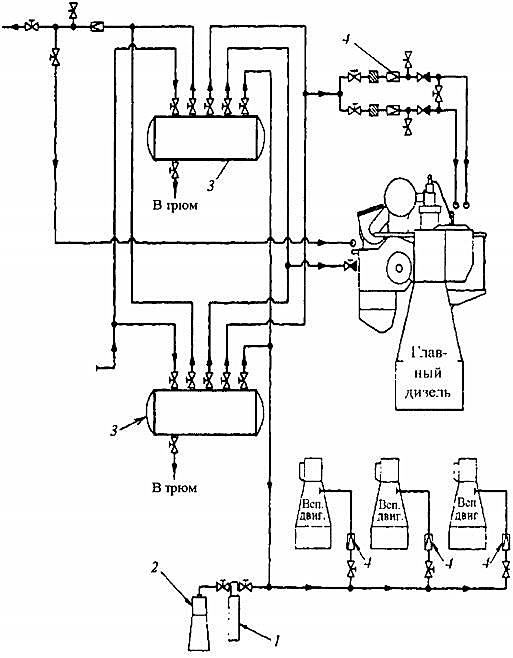

Системы топливоподготовки дизелей работающих на тяжелых топливахСистема топливоподготовки является важнейшей судовой системой, улучшающей качество топлива перед подачей его в цилиндры. Ее структурная схема подвода топлива к ГД приведена на рис. 2.

От клапанных коробок 1 бункерных топливных цистерн топливо движется до трубопровода 12 к топливным насосам высокого давления ГД. Участок подачи топлива к ГД включает:

- топливоперекачивающий насос 2;

- подогреватели 3, 5;

- сепаратор 4;

- расходную цистерну 7;

- смесительную колонку 9;

- фильтры грубой 6 и тонкой 15 очистки;

- перепускные клапаны 14;

- топливоподкачивающие насосы 10.

Подогрев топлива перед подачей к ТНВД обеспечивает заданную вязкость топлива с помощью прибора, называемого Автоматическое регулирование вязкости судового топливавискозиметром 13, измеряющего и регулирующего вязкость изменением количества пара, подаваемого в подогреватель 11. При переводе ГД с одного сорта топлива на другой цистерна 9 выполняет функции смесительной емкости, тем самым обеспечивается плавное изменение вязкости топлива, поступающего в ГД на переходном режиме от расходной цистерны дизельного топлива по трубопроводу 8. Поддержание отрегулированного значения Основные характеристики дизельного топлива, влияющие на его качествовязкости топлива обеспечивается паровым спутниковым подогревом.

В течение длительного хранения топливо в цистернах загрязняется продуктами коррозионного воздействия на металл цистерн и трубопроводов, а также обводняется в результате отпотевания и сообщения топливных емкостей с атмосферой через воздушные трубы, что приводит к изменению его физико-химических свойств. Вода в топливе снижает его качество и способствует коррозии материала цистерн, трубопроводов и топливной аппаратуры двигателей. Кроме того, попадая в Работоспособность прецизионных пар топливных насосов и форсунокпрецизионные пары топливных насосов высокого давления, вода вызывает их заклинивание, особенно при использовании дизельного топлива, обладающего, в отличие от мазутов, слабым смазывающим свойством. Содержащаяся в топливе вода, находящаяся в мелкодисперсном состоянии, не оказывает вредного влияния на работу двигателей. В дизельном топливе вода не должна содержаться, а в тяжёлом топливе – её количество не должно превышать 0,5 %.

Наличие морской воды в топливе может привести к развитию бактерий и грибковых микроорганизмов, которые при определенных условиях являются источниками загрязнения топливных фильтров и нарушений нормальной работы топливной аппаратуры.

Менее требовательными к качеству топлива считаются главные котлы, работающие на остаточных мазутах и допускающие повышенное содержание воды до 5 % и механических примесей в топливе. Поэтому и система подготовки топлива у них относительно проста. Между тем использование в котлах низкокачественного топлива без достаточной его подготовки приводит к засорению и закоксованности топливных форсунок и способствует отложению сажи на конвективных поверхностях теплообменных поверхностей котлов, что снижает надёжность, экономичность и увеличивает трудоёмкость их обслуживания.

В судовых энергетических установках используют, как правило, два сорта топлива (маловязкое дизельное и высоковязкий мазут), для каждого из которых предусматриваются самостоятельные трубопроводы.

Прием топлива производится через станцию приема и выдачи топлива, которая оборудована отдельными приемными патрубками для мало- и высоковязкого топлива. На линии приема высоковязкого топлива установлены фильтры грубой очистки, манометры и термометры, находящиеся непосредственно на станции. Приемные топливные патрубки снабжены отростками с невозвратно-запорными клапанами для продувания трубопроводов воздухом. Приемная магистраль маловязкого топлива имеет только фильтр и манометр. Трубопроводы высоковязкого топлива с паровыми спутниками имеют компенсаторы температурных расширений.

Судовые устройства приемки топлива

Приёмоперекачивающий трубопровод выполняет следующие функции:

- прием топлива с берега или с другого судна;

- выдача топлива на берег или на другое судно;

- размещение топлива в запасных цистернах;

- перекачивание топлива в отстойные или расходные цистерны (может использоваться для выравнивания крена и дифферента судна при выполнении грузовых операций и в аварийных ситуациях).

Эти операции могут осуществляться одновременно с подачей топлива к главным и вспомогательным двигателям и судовым котлам.

Прием топлива и масла на судно осуществляется под давлением с береговых или плавучих бункеровочных баз закрытым способом по гибким погрузочным шлангам, которые крепят к приемным отросткам при помощи специального замка, струбцин или штуцеров (в зависимости от размеров шланга), обеспечивая полную герметизацию соединения. На главной палубе или под ней проложен постоянный трубопровод с приёмными отростками, выведенными к обоим бортам в бункеровочные станции приема и выдачи топлива, отделенные от других помещений.

На судах валовой вместимостью 400 peг. т и более бункеровочные станции для приема топлива и масла могут располагаться на открытых и свободных участках палуб в удобных для обслуживания местах. Однако в этом случае участки палубы должны быть обнесены комингсами или иметь стационарные емкости под приемными устройствами для сбора протечек нефтепродуктов. На пассажирских судах наличие станции приема и выдачи топлива и масла обязательно.

Бункеровочные станции или огороженные для приемных труб участки палубы либо стационарные емкости оборудуют средствами осушения (клапанами, резьбовыми пробками и др.), а также фильтром грубой предварительной очистки (грязевой коробкой), измерительным устройством (расходомером), а также термометрами и манометрами. В них должны быть конкретная для данного судна инструкция по Бункеровка судна и основные организационно-технические операциибункеровке топлива, в которой предписываются порядок и очередность заполнения топливных цистерн с указанием, какие сорта топлива могут приниматься на судно одновременно, а также подробно расписаны действия личного состава по управлению арматурой топливных цистерн. Инструкция, предусматривает также специальные действия личного состава в аварийных ситуациях, которые могут возникнуть при приёмке топлива.

Концевые присоединения приемных трубопроводов проверены и маркированы, палубные фланцы имеют стандартные диаметры. В нерабочем состоянии приемные отростки труб должны быть надежно перекрыты задвижками, пробками или глухими фланцами.

Высота комингса входа на станцию или высота ограждения палубы, а также глубина стационарной емкости должна быть не менее 400 мм.

Бункеровочные станции могут служить одновременно для приема других жидких грузов на судно (например, пресной и питьевой воды, смазочного масла), выдачи льяльных и сточно-фановых вод, грязного масла. Для этой цели предусмотрены соответствующие трубопроводы с фланцами международного стандарта. Кроме того, к станциям обязательно подводится пожарная магистраль. Основная магистраль приемного трубопровода проходит прямолинейно. Топливный трубопровод должен быть поднят над главной палубой или над Ограждение открытых палуб фальшбортами, леерами и волноотбойниками и подвижные соединенияфальшбортом.

На ряде специальных и речных судов, где нет возможности иметь топливоприемные станции, в местах, защищенных от попадания морской воды, устанавливают палубные втулки, которые снабжают сетками и герметичными крышками. Однако на морских судах применение палубных втулок для приема топлива недопустимо.

Прием топлива на судно является одной из ответственных операций, поэтому места расположения бункеровочных станций должны иметь эффективные средства связи (радио, телефон и пр.) с другими постами судна, обеспечивающими прием топлива и масла, и береговой базой, подающей нефтепродукты на судно. К бункеровочным станциям подводится сжатый воздух для продувки рукавов в топливную емкость перед их отсоединением.

Если на судне используется несколько сортов топлива, то для каждого из них можно предусмотреть автономные приемные и перекачивающие трубопроводы. Допускается прием разных сортов топлива по единому трубопроводу.

Время приема полного запаса топлива на судно оговаривается заказчиком. Для ориентировочных расчетов и предварительного выбора сечения приемного трубопровода следует исходить из того, что оно не должно превышать 6 … 10 ч при приеме с любого борта судна примерно 50 … 100 т/ч.

Во время приема топлива необходимо тщательно следить за заполнением цистерн запаса (или переливных цистерн), чтобы не допустить перелива топлива через головки воздушных труб. Для предотвращения этого при приеме топлива и перекачивании его в процессе эксплуатации судна топливная система должна быть оснащена либо централизованным переливом (переливной трубой), либо переливными трубами из запасных и расходных цистерн в переливную цистерну, либо другим надежным средством, исключающим попадание топлива на палубу.

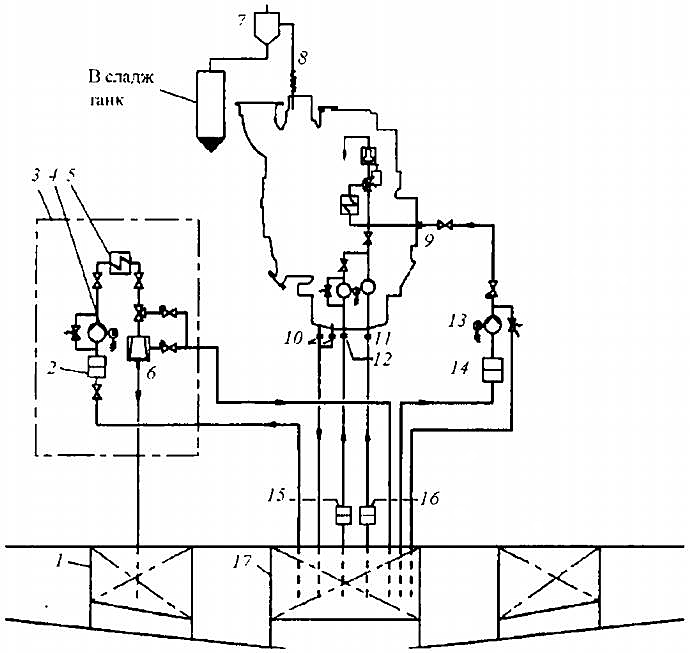

Переливные цистерны

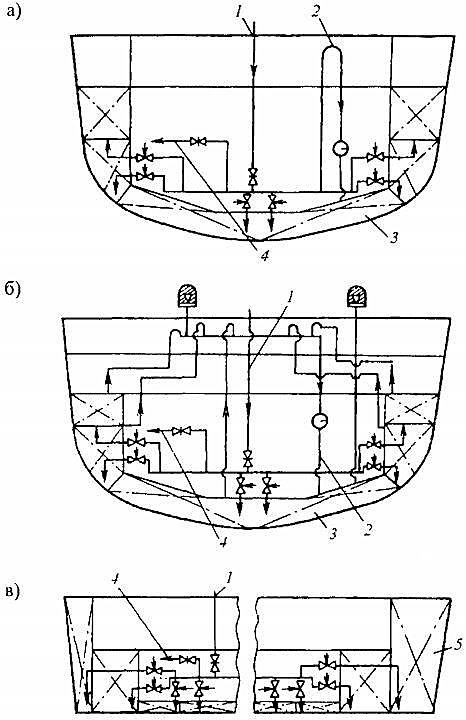

Переливные цистерны должны быть оборудованы световой и звуковой сигнализацией, срабатывающей при заполнении свыше 75 % их объема. Контроль приема топлива (рис. 3) и предотвращение перелива его на палубу может осуществляться одним из трех способов:

- по переливным трубам;

- по воздушно-переливным трубам;

- по контрольным цистернам.

Переливные цистерны служат для приема в них топлива, переполняющего цистерны, расположенные выше двойного дна, при их заполнении или перекачивании топлива из одних цистерн в другие. Переливные цистерны изготавливают в виде корпусных и вкладных цистерн, располагая их на судне как можно ниже: в двойном дне или под настилом машинного отделения. Вместимость этих цистерн должна быть не менее 10-минутной подачи топливоперекачивающего насоса. Если переливная цистерна используется также и для приема топлива при аварийном опорожнении цистерн, расположенных в машинной шахте, то ее вместимость должна быть достаточной для приема всего топлива из опорожняемых цистерн.

а – по переливным трубам; б – по воздушно-переливным трубам; в – по контрольным (высоким) цистернам.

1 – трубопровод от внесудовых средств; 2 – переливная труба; 3 – переливная цистерна; 4 – трубопровод к топливоперекачивающим насосам; 5 – контрольная цистерна

Для исключения попадания топлива на палубу и за борт при приёмке топлива необходимо руководствоваться следующими правилами:

- свести к минимуму количество головок воздушных труб, не допуская перелива топлива на палубу через воздушные трубы при приемке;

- станции приема топлива оборудовать палубными шпигатами со сточными трубами;

- шпигаты должны иметь запирающие устройства (все палубные должны снабжаться заглушками, предотвращающими вытекание за борт);

- на шлангах рекомендуется применять специальные герметичные быстроразъемные соединения, а по окончании операции производить продувку шлангов;

- палубные втулки отсоединять от напорного трубопровода;

- все вкладные цистерны, насосы, фильтры и оборудование снабжать поддонами со сточными трубами (не допускается слив топлива из поддонов, механизмов и трубопроводов на настилы двойного дна, в льяла и сточные колодцы);

- для чистки фильтров, сепараторов, деталей насосов предусмотреть специальные рабочие места (это относится и к маслу);

- все протечки топлива и масла должны сливаться в сборный танк.

Для перекачивания топлива на судне устанавливают не менее двух топливоперекачивающих насосов с электрическим приводом. Один из них – тот, который может быть насосом сепаратора, является резервным. Давление, развиваемое насосом, равняется 0,25 … 0,5 МПа в зависимости от условий его работы.

Подача насосов высоковязкого топлива:

где:

- NeГД – мощность ГД, кВт.

Коэффициент рабочего времени насосов составляет 0,083 … 0,167.

Подача топливоперекачивающего насоса должна быть достаточной для того, чтобы суточный расход топлива ЭУ на режиме максимального хода судна перекачивался в течение 1 … 1,5 ч. Рекомендуется предусматривать насосы для каждого сорта топлива. Перед насосами устанавливают фильтры грубой очистки.

Топливоперекачивающие насосы должны быть оборудованы дополнительным дистанционным средством остановки их из легкодоступных мест судна, находящихся вне помещений, в которых они установлены, для прекращения подачи топлива в аварийных или чрезвычайных обстоятельствах.

Топливные трубопроводы являются пожароопасным источником, поэтому они отделены от других трубопроводов и не должны прокладываться под:

- двигателями внутреннего сгорания;

- турбинами;

- газовыпускными трубопроводами;

- паропроводами;

- паровыми котлами.

Скорость движения топлива в трубах при приеме его от внесудовых средств принимают равной приблизительно 8 м/с, в приемном трубопроводе насосов и центробежных сепараторов – 2 м/с. Скорость перетекания топлива через перепускные клинкетные задвижки допускается 0,5 … 1,5 м/с.

Для хранения топлива на судне служат топливные цистерны, которые по конструкции подразделяются на корпусные и вкладные. По назначению различают следующие цистерны:

- основного и аварийного запаса;

- расходные;

- отстойные;

- переливные;

- сборные для нефтесодержащих остатков.

Корпусные цистерны образованы элементами корпусных конструкций:

- обшивкой,

- вторым дном,

- Конструкция поперечных и продольных переборокпереборками судна.

Вкладные цистерны представляют собой самостоятельную сварную металлическую конструкцию. Размеры и форма определяются назначением и местом их установки на судне.

Цистерны основного запаса располагают в:

- бортовых отсеках (не в районе МО);

- в междудонном пространстве;

- диптанках;

- а на некоторых судах – в Конструкция носовой и кормовой оконечностей суднафорпиках и ахтерпиках.

Общая вместимость цистерн зависит от автономности плавания. На судах последних лет постройки, использующих в СЭУ высоковязкое тяжёлое топливо, указанные цистерны стараются не размещать в междудонном пространстве. Весь основной запас топлива Конструкция двойного дна в районе скулы в судовом корпусехранят в диптанках выше двойного дна, в непосредственной близости от машинного отделения, что способствует уменьшению длины трубопроводов и сокращению потерь теплоты для поддержания необходимой температуры топлива в эксплуатации. Однако нарушение дифферента судна при ходе порожнем может препятствовать такому размещению основного запаса топлива.

Цистерны аварийного запаса топлива, не требующего подогрева, предусматривают на судах неограниченного района плавания, размещая вне двойного дна. Их вместимость составляет не менее суточного запаса топлива на энергетическую установку при работе ее на полную мощность.

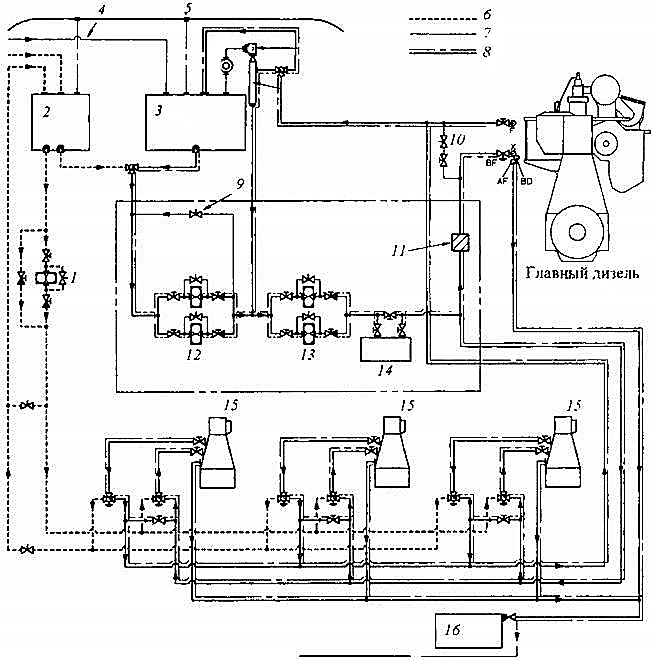

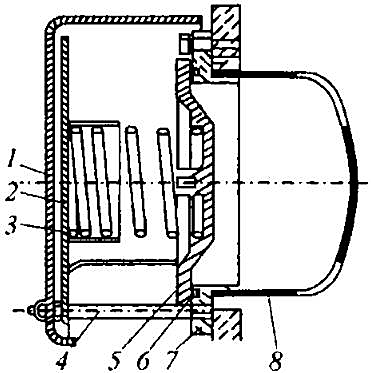

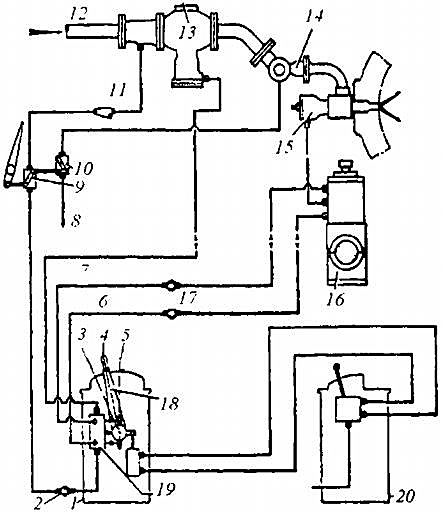

Расходные цистерны, служащие для хранения топлива, подготовленного для двигателей, располагают в бортовых отсеках, диптанках, обычно выше топливных насосов, создавая тем самым подпор в приемных патрубках насосов. Они могут быть и вкладными. На судне с одним главным двигателем обычно устанавливают две расходные цистерны. Если главный двигатель работает на двух видах топлива (тяжёлом и лёгком), то предусматриваются отдельные расходные цистерны для каждого его вида (рис. 4).

1 – топливоперекачивающий насос; 2, 3 – расходные цистерны тяжёлого и дизельного топлива соответственно; 4 – подвод топлива от сепараторов; 5 – уровень палубы; 6, 7, 8 – трубопроводы дизельного, тяжёлого и отсечного топлива соответственно; 9, 10 – перепускной клапан; 11 – полнопоточный фильтр; 12, 13 – топливоподкачивающие, циркуляционные насосы; 14 – подогреватели; 15 – вспомогательный дизель; 16 – топливная дренажная цистерна

Расходные цистерны оборудуются сигнализатором верхнего и нижнего уровня, а также быстрозапорным клапаном, общим для всех потребителей и имеющим управление из МО и вне его. В расходную цистерну топливо подаётся сепаратором из отстойной цистерны. На речных судах мощностью до 330 кВт цистерны расходного и запасного топлива совмещают, располагая в МО. Вместимость расходных цистерн определяют из условия хранения 6- … 8-часового расхода топлива.

Отстойные цистерны предназначены для предварительного отстоя топлива, во время которого из него выпадают твердые частицы и осаждается вода. Их размещают вблизи расходных цистерн одинаковой с ними вместимости. Отстойные и расходные цистерны, как правило, при работе двигателя подключены последовательно.

Сборный танк выполняется вкладным или встроенным. Он оборудуется следующими устройствами:

- горловиной;

- воздушной трубой;

- устройством для промывки и пропаривания;

- змеевиками подогрева;

- световой и звуковой сигнализацией, срабатывающей при заполнении на 80 % его объема.

Все суда дедвейтом более 400 peг. т должны иметь сепарационное устройство с качеством очистки не более 100 ррм и фильтрующее устройство, обеспечивающее очистку до 15 ррм, а также систему автоматического замера, регистрации и управления сбросом льяльных вод за борт.

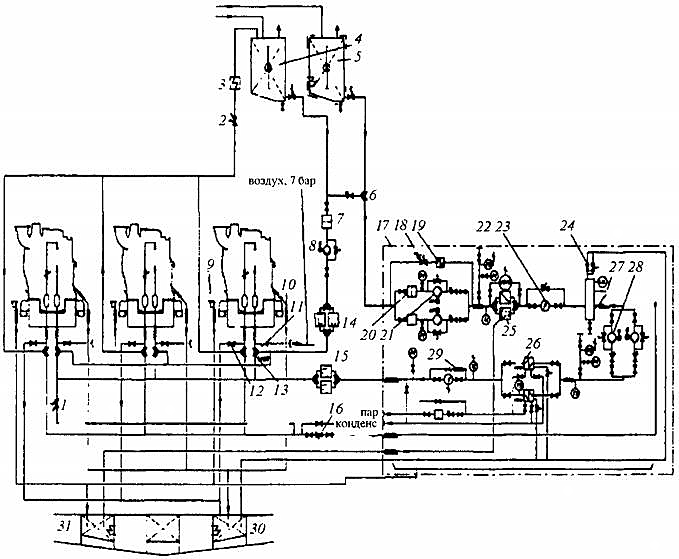

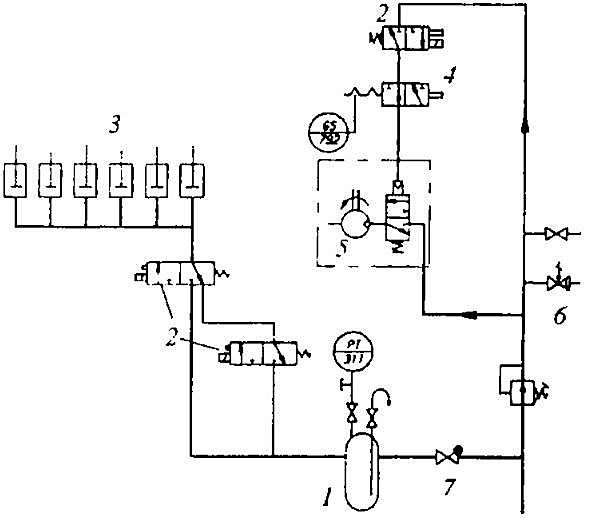

Дальнейшее совершенствование топливных систем происходит в направлении их полной автоматизации. Например, фирма «Вяртсиля» разработала топливную систему для судовых СОД, обеспечивающая полную автоматизацию эксплуатации СДУ (рис. 5).

1 – предохранительный клапан на тяжёлое топливо; 2, 16, 18 – управляемые запорные клапаны; 3, 19 – охладитель на возвратной магистрали; 4, 5 – расходные цистерны МДО и HFO соответственно; 6 – трёхходовой клапан; 7 – клапан слива топлива; 8, 21, 28 – насосы; 9, 10 – воронки для сбора и слива протечек в сборный танк; 11, 12, 13 – перепускные и запорные клапаны; 14, 15, 20, 23, 25 – фильтры; 17 – блок топливоподготовки; 22 – манометр; 24 – клапаны вентиляции; 25 – автоматический фильтр; 26 – подогреватель; 27 – деаэрационный танк; 29 – вискозиметр; 30, 31 – сборный танк протечек чистого и грязного топлива соответственно

Для сепарации тяжелого топлива используют самоочищающиеся сепараторы (не менее двух), работающие в автоматическом режиме. Их можно подключать параллельно или последовательно. Дизельное топливо перед сепарацией не подогревают. Отходы сепарации направляются в цистерну, откуда насосом откачиваются через палубу на сборник отходов масла, топлива и шлама или в мусоросжигательную печь (инсинератор). Допускается применение вместо сепараторов специальных фильтров, отделяющих механические примеси и воду с такой же эффективностью, как сепараторы.

Топливо перед подачей в фильтры предлагается подвергать гомогенизации. Для этого его из отстойной цистерны направляют в гомогенизатор, где происходит разрушение асфальтосмолистых образований и образование однородной структуры смеси углеводородных и асфальтовых молекул. На российских судах Гомогенизация и методы топливоподготовки для судовых дизелейгомогенизация топлива пока не получила широкого распространения, так как гомогенизированное топливо вызывает повышенный износ топливной аппаратуры (открытые молекулы углерода имеют острые кромки и действуют как алмаз на прецизионные пары).

Системы охлаждения

Системы охлаждения пресной и забортной водой на морских судахСистемы охлаждения предназначены для отвода тепла от деталей цилиндропоршневых групп (ЦПГ), форсунок и турбокомпрессоров (ТК) дизеля. Рассмотрим две схемы системы охлаждения:

- первую схему охлаждения для СОД;

- и вторую схему охлаждения для МОД.

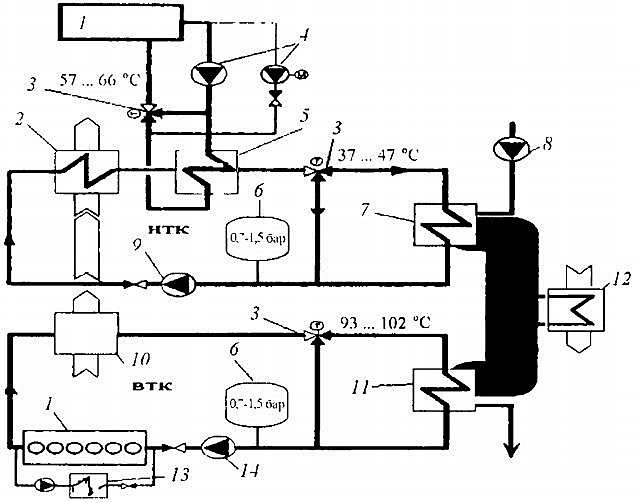

Первая схема для СОД типа «Вяртсиля-32» главного МОД имеет два отдельных контура циркуляции (высокотемпературный 93 … 102 °С и низкотемпературный 37 … 47 °С) – рис. 6.

1 – ГД; 2, 10 – воздухоохладители; 3 – терморегулирующий клапан; 4 – насос циркуляционной смазки и насос предварительного подогрева масла; 5 – маслоохладитель; 6 – расширительные баки; 7, 11 – центральные охладители НТК и ВТК соответственно; 8 – центральный насос забортной воды; 9, 14 – насос пресной воды в НТК и ВТК, соответственно; 12 – охладитель забортной воды для СКВ и рефрижераторных установок; 13 – насос и подогреватель предварительного подогрева дизеля водой

Цилиндровые втулки и крышки охлаждаются пресной водой ВТК при температуре около 95 °С, что обеспечивает устойчивое сгорание при низком качестве тяжёлого топлива, а также в режимах малой нагрузки (менее 50 %). С точки зрения утилизации двухступенчатый воздухоохладитель имеет высокотемпературную секцию, которая работает с помощью насоса, установленного на свободном торце коленчатого вала, и термостатического клапана. Низкотемпературный контур (НТК) включает:

- насос;

- термостатический клапан;

- маслоохладитель;

- расширительный бак;

- и центральный охладитель забортной воды.

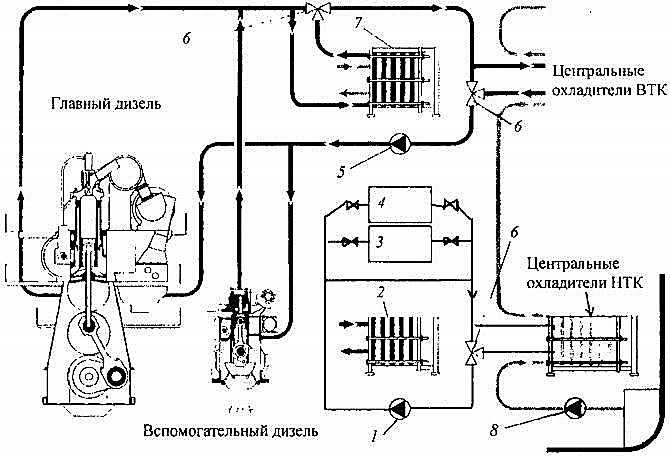

Вторая схема охлаждения МОД включает систему охлаждения цилиндров и турбокомпрессор (ТК), а также Системы охлаждения пресной и забортной водой на морских судахсистему охлаждения пресной водой рабочих поршней. Охлаждающие насосы забортной воды от кингстонов через центральный охладитель прокачивают охлаждающую воду за борт (рис. 7). Иногда в системе охлаждения применяется самопроточная циркуляция.

1, 5 – насосы пресной воды; 2, 3, 4 – маслоохладители ГД, охладители вспомогательных механизмов, воздухоохладители главного дизеля НТК; 6 – терморегулирующие клапаны ВТК и НТК; 7 – водоохладители ВТК цилиндровой воды ГД; 8 – насосы забортной воды

Центральные охлаждающие насосы пресной воды прокачивают пресную воду в низкотемпературном контуре непосредственно через маслоохладители ГД и ВД и воздухоохладители. Система охлаждения ВД оборудована навешенными насосами и системой перепуска, встроенной в низкотемпературный контур. Система охлаждения ГД имеет автономный контур с насосами, прокачивающими охлаждающую воду через опреснитель, охладитель цилиндров и охлаждающие полости ГД.

Терморегулятор смешивает охлаждённую и неохлаждённую воду, поддерживая температуру воды на выходе из ГД, равной 80 … 85 °С. При стоянке в порту ГД остановлен, ВД находится в работе, и прокачиванием горячей воды от ВД обеспечивается подогрев ГД. Для ГД и ВД предусмотрен один общий расширительный бак. Между расширительным и деаэрационным баком установлено устройство сигнализации, которое оповещает о накоплении избыточного воздуха или газа и, соответственно, о неисправном функционировании узлов дизеля.

При использовании центрального охладителя сокращаются работы по обслуживанию, так как он один контактирует с забортной водой, что значительно уменьшает коррозию трубопроводов и механизмов.

Низкотемпературный и высокотемпературный контуры соединяются непосредственно, чтобы оптимизировать систему обогрева ГД и ВД во время стоянки судна. Пресная вода должна содержать ингибиторы для защиты поверхностей охлаждения от коррозии, от коррозионной усталости, кавитации и образования накипи. Расход пресной воды через центральный охладитель определяется согласно выражению:

где:

- q – общий расход пресной воды через центральный охладитель, м3/ч;

- qНТК – номинальная подача насоса в низкотемпературном контуре (НТК), м3/ч;

- Q – количество тепла, передаваемое в высокотемпературном контуре (ВТК), кВт;

- – температура в ВТК на выходе из ГД (91 °С);

- tВТК – температура в ВТК на выходе из охладителя (38 °С).

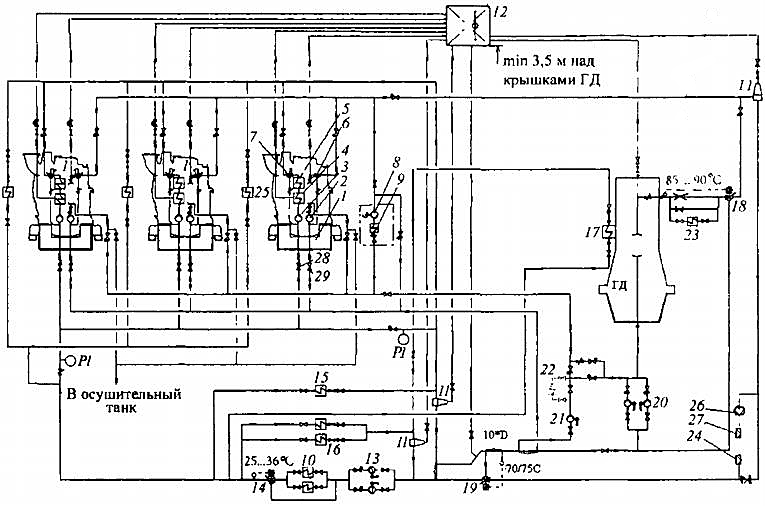

В двухконтурных системах дизелей фирмы «Вяртсиля» (рис. 8) термостатический клапан НТК контролирует температуру воды на выходе из дизеля до значения 49 °С (44 … 54 °С), а термостатический клапан ВТК установлен на 91 °С (87 … 98 °С).

1 – ВД типа «Вяртсиля» L20; 2, 3 – циркуляционные насосы ВТК и НТК соответственно; 4 – воздухоохладитель; 5 – маслоохладитель; 6, 7 – термостатические клапаны ВТК и НТК; 8, 9 – циркуляционный насос и подогреватель блока предварительного подогрева вспомогательных дизелей; 10 – центральные охладители; 11 – деаэратор; 12 – расширительная цистерна; 13, 14 – циркуляционные насосы и термостатический клапан НТК; 15 – маслоохладитель ГД; 16 – вспомогательные охладители; 17 – воздухоохладитель ГД; 18 – термостатический клапан ВТК; 19 – термостатический клапан системы предварительного подогрева; 20, 21, 22 – циркуляционные насосы ГД предварительного подогрева ГД и ВД и предварительный подогреватель ВТК соответственно; 23, 24 – теплообменник для утилизации тепла ВТК ГД тепла НТК ГД и ВД, соответственно; 25 – резервный охладитель; 26 – циркуляционный насос; 28, 29 – подвод охлаждающей воды НТК и ВТК соответственно

Установка предварительного подогрева используется перед первоначальным запуском ВД. Предварительный подогрев остановленных ГД и ВД обеспечивается теплом от работающего ВД. Циркуляционные насосы 21 и подогреватель 22 необходимы в том случае, если тепла от работающего ВД недостаточно для предварительного подогрева ГД (например, в зимних условиях). Поэтому необходимо открывать/закрывать соответствующие клапаны при включении предварительного подогрева ГД или ВД.

Пресная вода с берега не всегда соответствует установленным требованиям для применения её в качестве охлаждающей среды для ГД и ВД, поэтому рекомендуется использовать пресную воду, полученную в испарительной установке на борту судна. Пресная вода, полученная в опреснителе обратного осмоса, часто содержит хлоридов больше, чем допускается. Дождевая вода также не соответствует по качеству охлаждающей воде вследствие высокого содержания в ней кислорода и углекислого газа. Охлаждающая вода должна отвечать следующим требованиям:

- минимальное значение pH должно быть 6,5;

- а максимальное – 10.

Использование гликоля в охлаждающей воде не рекомендуется, тем не менее, оно абсолютно необходимо, вначале от 10 %, добавляя дозами от 0,67 % до 1 %. Максимально допустимое содержание гликоля в воде 40 %.

Системы смазки

Системы смазки в СЭУ (рис. 9 и 10) предназначены для следующих целей:

- для смазки (образования масляного клина) в деталях кривошипношатунного механизма;

- двигателей, механических передач, дейдвудных, опорных и упорных подшипников валопроводов, охлаждения поршней дизелей (в дизелях до 8 … 12 % теплоты топлива отводится с циркуляционным маслом); – для удаления продуктов износа вкладышей из подшипников;

- для отвода теплоты трения от трущихся поверхностей подшипников;

- для приема, хранения, перекачивания, охлаждения (подогрева), очистки и подачи масла к местам охлаждения и смазки трущихся деталей главных и вспомогательных дизелей машин и механизмов, а также для выдачи его другим судам.

1 – главный дизель (ГД); 2 – цистерна цилиндрового масла; 3 – лубрикатор; 4 – распределительный коллектор циркуляционного масла; 5, 7 – вход и выход забортной воды; 6 – маслоохладитель; 8 – масляные фильтры; 9 – циркуляционные масляные насосы; 10 – циркуляционная цистерна ГД

1 – танк для отработанного масла; 2 – всасывающий фильтр сепаратора; 3 – блок сепарации; 4 – насос сепаратора; 5 – подогреватель сепаратора; 6 – сепаратор; 7 – сборник конденсата; 8 – труба вентиляции картера; 9 – труба подвода масла; 10 – труба слива масла; 11 – навешенный насос; 12 – насос предварительной прокачки; 13 – автономный насос с электроприводом; 14 – автономный фильтр на всасывании; 15, 16 – фильтры; 17 – циркуляционный танк

Для предотвращения взрыва в картере системы смазки ГД оборудуются предохранительными клапанами (превышение давления атмосферы в картере на 0,05 бар) на крышках картера (рис. 11) и системой автоматической сигнализации и контроля концентрации масляных паров в атмосфере картера (типа «Гравинер»).

1 – корпус клапана; 2 – опорная плита; 3 – пружина, затянутая на 0,05 бар; 4 – шпильки крепления клапана; 5 – тарелка клапана; 6 – уплотнительное кольцо; 7 – крышка картера; 8 – защитный кожух

Системы сжатого воздуха

Для пуска ГД и ВД применяют системы сжатого воздуха (рис. 12 – 14), включающие баллоны, давление воздуха в которых составляет 2,5 … 3,0 МПа.

1 – воздушный баллон; 2 – соленоидный клапан; 3 – пневматические цилиндры на ТНВД на каждом цилиндре; 4 – соленоидный пусковой клапан; 5 – пусковая воздушная турбина; 6 – предохранительный клапан; 7 – редукционный клапан

Сжатый воздух поступает в рабочие цилиндры дизеля и, оказывая давление последовательно на поршни, раскручивает коленчатый вал и запускает дизель. Запас пускового воздуха должен быть достаточным (без подкачивания) для 12 последовательных пусков (попеременно на передний и задний ход) каждого реверсивного ГД. Для пуска нереверсивного ГД запас воздуха должен быть достаточным для шести пусков ГД наибольшей мощности, а при наличии более двух двигателей – для трёх пусков каждого ГД.

1 – местный пост управления; 2 – клапан продувания, положения пусковой рукоятки; 3 – вперёд; 4 – стоп; 5 – назад; 6, 7 – управляющие трубопроводы; 8 – вентиляционный трубопровод; 9 – стопорный клапан; 10 – клапан продувания; 11 – воздушный фильтр; 12 – подвод воздуха из пускового баллона; 13 – главный пусковой клапан; 14 – пламепреградитель, 15 – пусковой клапан на крышке цилиндра; 16 – воздухораспределитель; 17 – краны продувания; 18 – пусковая рукоятка; 19 – управляющий воздушный золотник; 20 – пост дистанционного пуска

Фирма «Вяртсиля», в отличие от классического способа запуска, использует систему пуска главных СОД и ВОД с помощью пусковой турбины, установленной на маховике, которая раскручивает коленчатый вал и, таким образом, дизель запускается.

1 – масловлагоотделитель; 2 – воздушный компрессор; 3 – воздушный баллон; 4 – редукционный клапан

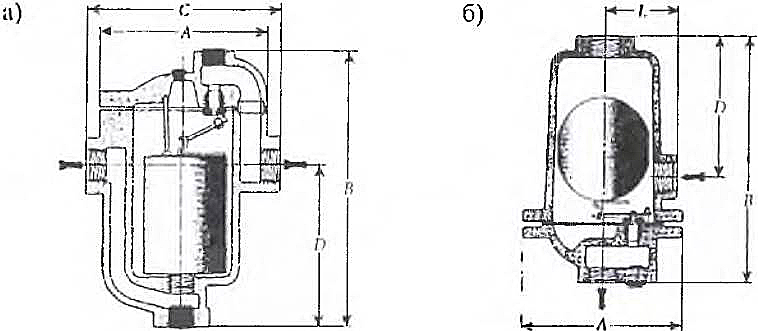

Общая система пускового воздуха содержит, как правило, два или три компрессора пускового воздуха 1 с автоматическим пуском и остановкой, обеспечивая повышение давления в баллонах до 30 бар. Управляющий воздух давлением 7 бар подаётся от редукционной станции в систему управления и систему защиты дизеля. Пусковой и управляющий воздух для ВД подаётся из тех же баллонов через редукционные клапаны 4. В сжатом воздухе всегда присутствует влага, а в некоторых случаях – масло. Для удаления капель воды и масла из сжатого воздуха компрессоры оборудуются влагомаслоотделителями (рис. 15).

а – с опрокинутым поплавком типа «BVSW»; б – со сферическим поплавком типа «LD» (буквами определяются типовые размеры на разные подачи)

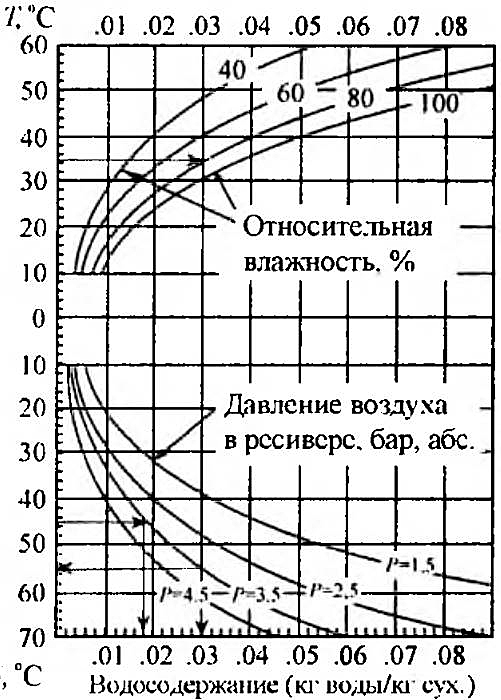

На рис. 16 показана диаграмма конденсации водяных паров, которая позволяет определить количество влаги, выпадающей при охлаждении до температуры точки росы.

Например, при температуре наружного воздуха 35 °С и относительной влажности 80 % содержание воды в воздухе будет 0,029 кг воды/кг сухого воздуха. Если в воздушном ресивере при тех же условиях абсолютное давление 3,5 бар, то температура точки росы составит 55 °С. Если температура в ресивере достигнет 45 °С, воздух может содержать только 0,018 кг/кг; разность 0,029 – 0,018 = 0,011 кг/кг будет собираться в виде конденсатной воды.

Наличие конденсата в паровых и воздушных линиях приводит к уменьшению тепловой эффективности, является причиной гидроударов, вызывает коррозию арматуры и трубопроводов, а также создает ряд других проблем. Для эффективного функционирования и увеличения срока службы уплотнений, шлангов и другого инструмента для работы с воздухом избыточную влагу и масло следует удалять из системы сжатого воздуха. Для этого требуются следующие устройства:

- вторичный охладитель для охлаждения сжатого воздуха до окружающей температуры;

- сепараторы для отделения содержащихся частиц воды или тумана, которые устанавливаются следом за охладителями либо в потоке воздуха возле точки использования, либо в обоих местах (см. рис. 13);

- влагоотделители для отвода жидкости из воздушной системы с наименьшими потерями воздуха.

Вода, попадающая с воздухом в приборы и механизмы, в которых используется воздух, вымывает смазку, что вызывает избыточный износ двигателя и подшипников и влечет повышенные расходы на обслуживание. Без соответствующей смазки приборы и механизмы работают хуже и быстрее изнашиваются.

В воздушных системах приборов вода имеет тенденцию забивать малые отверстия и собирать загрязнения, что вызывает ошибочное функционирование и выход из строя чувствительных механизмов КИП. Когда вода накапливается в низких точках трубопровода, пропускная способность линии уменьшается. В конечном счете, поток воздуха через воду понесет её за собой с большой скоростью, что, в свою очередь, вызовет гидроудар в системе. В холодную погоду скопления воды могут замерзнуть и разорвать трубопровод. Потери воздуха при продувании зависят от размера продуваемого отверстия и давления в системе. Результатом является уменьшение давления, потери почти 1/3 сжатого воздуха системы и затрат на его сжатие.

В нерабочий период поиск утечек производится с помощью ультразвукового детектора. Определение суммарной утечки выполняется с помощью наблюдения за скоростью падения давления при отключенном компрессоре до и после проверки системы. Скорость утечки воздуха из системы через отверстия при давлении воздуха 6 бар приведена в следующей таблице:

| Скорость утечки воздуха из системы | |

|---|---|

| Размер отверстия | Скорость утечки, м3/ч |

| 3/8′′(9,5 мм) | 223,5 |

| 1/4′′(6,4 мм) | 98,8 |

| 1/8′′(3,2 мм) | 25 |

| 7/64′′(2,8 мм) | 19,1 |

| 5/64′′(2 мм) | 9,7 |

| 1/16′′(1,5 мм) | 6,2 |

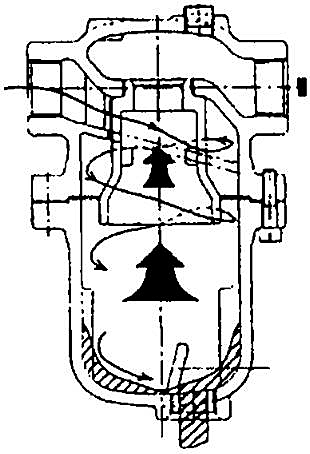

Влагоотделители с опрокинутым поплавком рекомендуются для случаев, когда в системе имеется масло, в противном случае можно использовать модели со сферическим поплавком.

Сепараторы DS-1 (имеющие фланцы с нарезанной резьбой) и сепараторы DS-2 (фланцевые) эффективно очищают воду вследствие возникающих центробежных сил, создаваемых при завихрении пара или воздуха. Простой дизайн сепаратора, специальное сопло, минимальные потери давления позволяют подавать в оборудование чистый и сухой нар или воздух.

Циклонный принцип действия позволяет эффективно отсепарировать максимальное количество жидкости (рис. 17).

Отсутствие поломок является следствием отсутствия движущихся частей. Жидкость проходит вдоль стенок сепаратора, попадая из-за разности в плотностях между жидкостью и паром или воздухом прямо в разделительную перегородку, а оттуда через выходное отверстие стекает в конденсатоотводчик и дренируется через него.

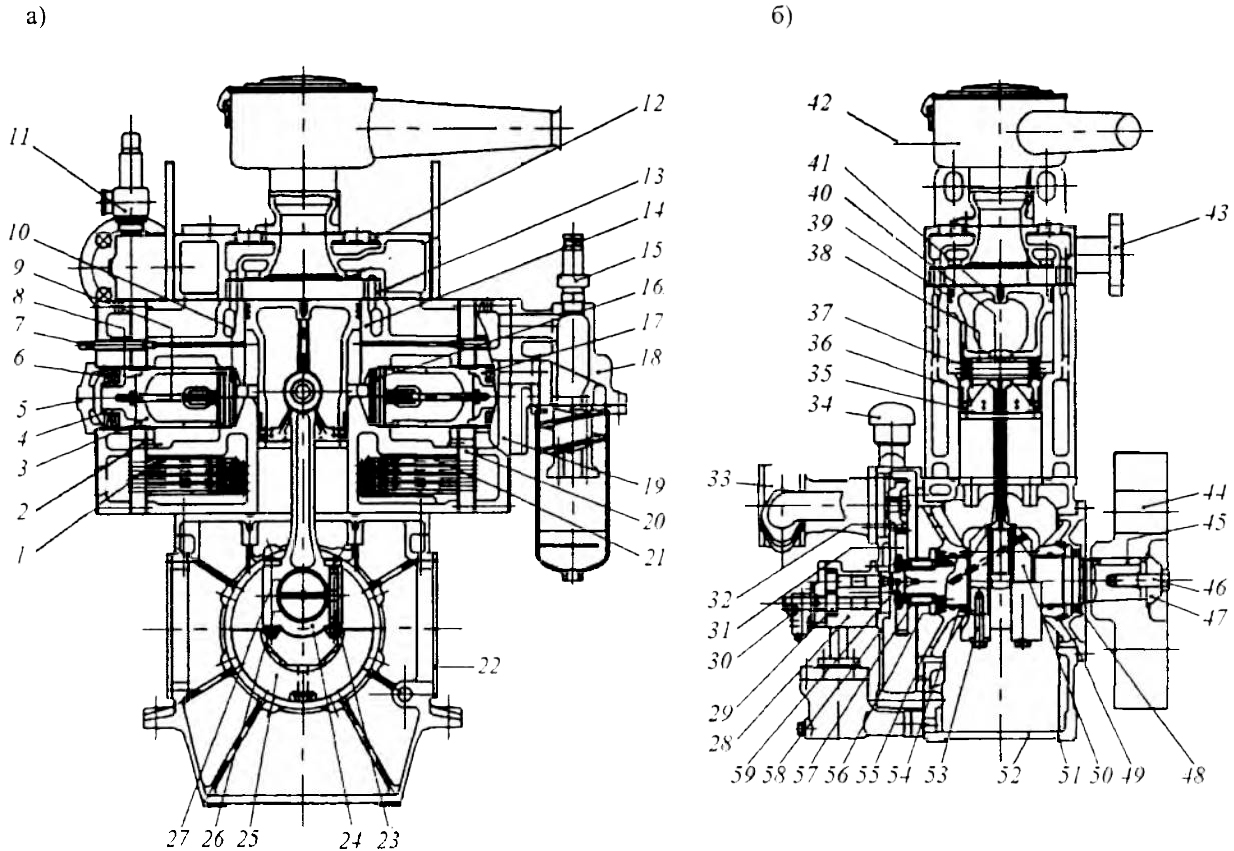

Основным элементом системы пускового воздуха является воздушный компрессор. Применяется двухступенчатый воздушный компрессор, конструкция которого с обозначением всех деталей и механизмов показана на рис. 18.

1, 21 – змеевик охладителя; 2, 20 – охладитель; 3 – корпус клапана; 4, 37, 48, 54, 56,57, 58 – установочное кольцо; 5 – крышка клапана; 6, 17 – пружина клапана; 7 – штуцер подачи цилиндрового масла; 8 – направляющие пружины клапана; 9 – крепление клапана; 10 – цилиндр; 11, 15 – предохранительный клапан 1- и 2-й ступени; 12 – крышка цилиндра; 13 – наружное кольцо; 14 – цилиндр; 16 – всасывающий клапан второй ступени; 18 – влагоотделитель; 19 – крышка охладителя; 22 – крышка картера; 23 – шатунный болт; 24 – шатун; 25 – противовес; 26, 27 – вкладыши мотылёвого подшипника; 28, 29 – шестерни привода масляного насоса; 30 – лубрикатор; 31, 32 – приводные шестерни; 33 – охлаждающий насос; 34 – всасывающий патрубок; 35 – маслосъёмное кольцо; 36, 39 – поршневое кольцо; 38 – поршневой палец; 40 – подшипник поршневого пальца; 41 – поршень; 42 – всасывающий фильтр; 43 – нагнетательный трубопровод; 44 – маховик; 45, 47 – маслоуплотнительное кольцо; 46, 53 – болт; 49, 55 – крышка подшипника; 50 – коленчатый вал; 51 – картер; 52 – поддон картера; 59 – соединительная муфта масляного насоса

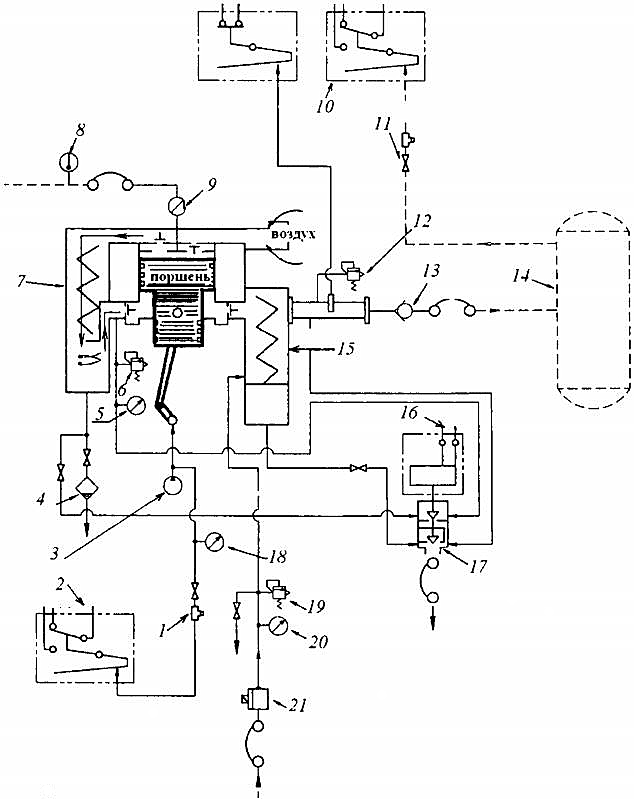

Его схема с полным автоматическим управлением и контролем дана на рис. 19.

1, 11 – пробный краник продувания; 16 – подвод к стартеру от реле; 2, 10 – реле включения; 3 – масляный насос; 4 – клапан продувания; 5, 18, 20 – манометр давления; 6, 12, 19 – предохранительный клапан; 7, 15 – охладители первой и второй ступени, соответственно; 8 – термометр; 9 – датчик контроля содержания воды; 13 – невозвратный клапан; 14 – воздушный баллон; 17 – электромагнитный клапан; 21 – клапан аварийного отключения подачи воды