Судовые вспомогательные котлы представляют собой устройства, используемые на судах для производства пара, который затем используется для различных целей, таких как отопление, привод дополнительного оборудования или для производства электроэнергии. Котлы могут работать на различных видах топлива, включая мазут, дизельное топливо, природный газ или даже уголь.

На судах обычно устанавливаются несколько Судовые котлы и котельные установкисудовых вспомогательных котлов, чтобы обеспечить надежность и гибкость в процессе производства пара. Это позволяет судну эффективно выполнять свои функции в различных условиях.

Классификация судовых вспомогательных котлов

Паровой котел – это теплообменный аппарат, предназначенный для производства водяного пара с заданными параметрами в результате превращения химической энергии топлива в тепловую энергию пара.

В качестве источника тепловой энергии на промысловых судах используют твердое топливо, жидкое топливо и тепло выхлопных газов двигателей внутреннего сгорания. Тепло, выделяемое при сжигании топлива в топке котла, через стенки котельных труб передается воде, находящейся внутри котла. Вода нагревается до температуры кипения, при которой происходит интенсивное образование пара.

Вспомогательные паровые котлы подразделяют на:

- огнетрубные;

- водотрубные;

- и комбинированные.

На промысловых судах нашли широкое применение водотрубные котлы, работающие на жидком топливе. Каждый Судовые котлы и котельные установкипаровой котел характеризуется паропроизводительностью и параметрами пара.

Производительность – это количество пара, производимого котлом в течение одного часа. Котлы имеют паропроизводительность от 16,6 до 2 000 кг/с.

Давление пара измеряется манометрами и называется манометрическим. Действительное давление в котле выше манометрического на величину барометрического давления и носит название абсолютного давления. Давление пара вспомогательных котлов составляет 0,4-1,2 МПа. Температура пара измеряется в градусах Цельсия (°C).

Отношение полезно использованной теплоты (израсходованной на получение пара) ко всей теплоте, которую отдало сгоревшее в топке топливо, называется коэффициентом полезного действия, выражается в процентах и характеризует экономичность работы котла. У современных паровых котлов с мазутным отоплением КПД достигает 75-93 % и выше.

По типу циркуляции пароводяной смеси паровые котлы подразделяют на котлы:

- с естественной;

- и искусственной (принудительной) циркуляцией.

Поверхность, с одной стороны омываемая водой, а с другой – горячими газами, называется поверхностью нагрева котла. Через нее передается тепло, полученное в результате сгорания топлива. Поверхность нагрева котла измеряется в м2.

По роду сжигаемого топлива котлы делят на котлы, работающие на:

- твердом (угольном);

- и жидком (мазутном) топливе.

Современные котлы работают на мазутном топливе, так как они наиболее экономичны и удобны в обслуживании.

По способу получения пара и характеру движения топочных газов котлы подразделяют на:

- огнетрубные;

- водотрубные;

- и комбинированные.

В Судовые котлы и котельные установкиогнетрубных котлах горячие топочные газы движутся внутри дымогарных трубок, которые снаружи омываются водой и паром.

Огнетрубные котлы имеют небольшую паропроизводительность, низкие параметры при большой массе и габаритах. На современных судах огнетрубные котлы не применяют.

В водотрубных котлах вода и пар движутся по водогрейным трубкам, а горячие газы омывают трубки снаружи. Чтобы процесс парообразования протекал непрерывно, в трубки все время должна поступать вода.

В комбинированных котлах сочетаются элементы конструкции огнетрубного и водотрубного котлов. В этих котлах горячие газы в одной части поверхности нагрева движутся внутри трубок, а снаружи их омывает вода; в другой части по трубкам циркулирует вода, а газы омывают их снаружи. Комбинированные котлы сложны по конструкции, и им присущи все недостатки огнетрубных котлов.

Водотрубные котлы, в свою очередь, подразделяют по роду циркуляции воды:

- котлы с естественной;

- и принудительной циркуляцией.

При естественной циркуляции вода по трубкам котла движется за счет разных удельных масс воды и образующейся пароводяной смеси. Принудительная циркуляция создается за счет прокачивания воды по трубкам специальными насосами.

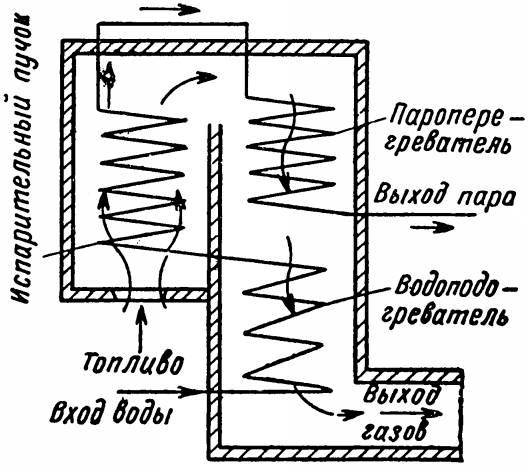

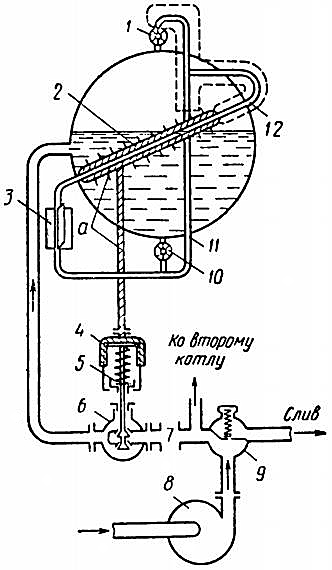

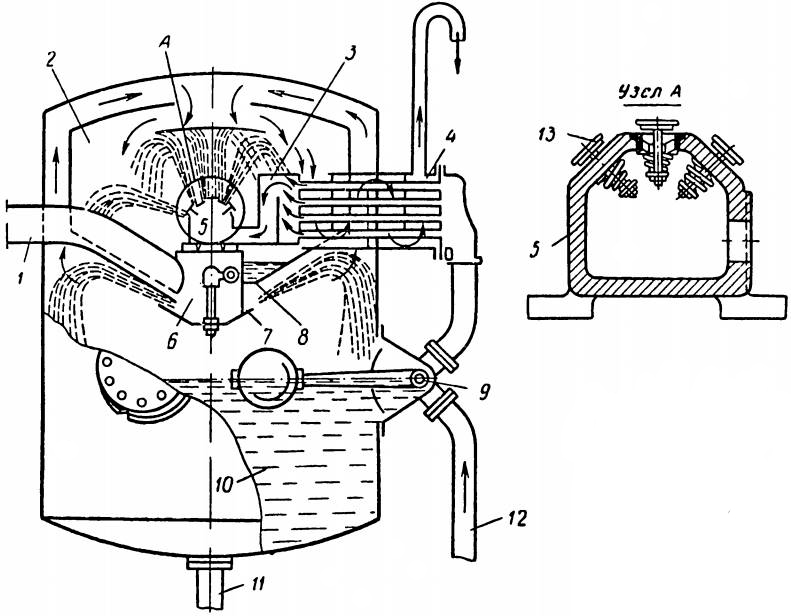

Все более широкое применение на судах находят прямоточные Главные и вспомогательные паровые котлыпаровые котлы с принудительной циркуляцией воды (рис. 1).

Принцип работы котла сводится к следующему: вода, проходящая по трубкам, нагревается омывающими горячими дымовыми газами, которые образуются в топке, постепенно превращается в пар и выходит в паропровод к потребителю. Таким образом, вода один раз проходит по контуру трубок и полностью превращается в пар. Котлы такой конструкции могут иметь любую паропроизводителыюсть при малых габаритах и небольшой массе.

Для получения пара на хозяйственные нужды на судах применяют утилизационные котлы, которые используют тепло отработавших газов главного двигателя с температурой выхлопа 450-550 °C. Эти котлы размещают на выхлопном трубопроводе. Вследствие использования выхлопных газов увеличивается КПД энергетической установки. Утилизационные котлы не нашли широкого применения на судах промыслового флота из-за большой продолжительности переменных режимов работы главного двигателя.

Паропроизводительность вспомогательных котлов зависит от типа установленного на судне котла.

| Зависимость паропроизводительности от типа котла | |

|---|---|

| Тип судна | Паропроизводительность, кг/с |

| СРТ-Р | 5 |

| СРТМ | 8,3 |

| РТМ | 25-42 |

| БМРТ | 33-103 |

Выработанный пар давлением 0,4-1,2 МПа используется на хозяйственно-бытовые и технологические нужды судна.

Паровой котел представляет собой сложную конструкцию, состоящую из большого числа различных элементов, поэтому его надежность зависит от правильного подбора материалов, основных узлов и деталей и от их конструктивного выполнения. Судовые котлы должны обладать следующими основными качествами:

- небольшими габаритами и массой;

- высокой экономичностью;

- надежностью и долговечностью;

- возможностью применения автоматизации и механизации основных процессов обслуживания.

Техническое состояние котлов должно обеспечивать бесперебойное снабжение вспомогательных механизмов, технологического оборудования и других потребителей необходимым количеством пара соответствующих параметров при гарантированном заводом-изготовителем расходе топлива.

Эксплуатация паровых котлов должна производиться в соответствии с инструкциями завода-изготовителя и «Правилами технической эксплуатации паровых котлов на судах флота рыбной промышленности России».

Паровые котлы с рабочим давлением 0,07 МПа и выше по техническому состоянию должны соответствовать требованиям Регистра России, что обеспечивает надежность и безопасность конструкции и эксплуатации всех элементов котельной установки:

- котла с арматурой;

- топочных устройств;

- вспомогательного оборудования;

- системы автоматики;

- трубопроводов и др.

Топливо для судовых вспомогательных котлов и коэффициент полезного действия котла

Топливом называется любой горючий материал, который экономически выгодно сжигать для получения большого количества тепла. Свойства применяемого топлива оказывают большое влияние на экономические показатели работы котла.

Топливо, применяемое для сжигания в топках паровых котлов, должно удовлетворять следующим требованиям:

- большая теплотворная способность, что вызвано необходимостью иметь при наименьшем запасе топлива наибольший радиус действия судна;

- минимальное содержание серы, образующей сернистый газ при горении топлива, который образует с парами воды серную кислоту, разъедающую поверхности экономайзеров, воздухонагревателей;

- минимальное содержание негорючих веществ – золы и влаги;

- невысокая стоимость топлива.

В топках судовых паровых котлов для получения большого количества теплоты сжигают жидкое топливо – мазут марок Ф-5, Ф-12 и мазут топочный 40-М. В паровых котлах малой производительности применяют дизельное топливо (соляр).

Пригодность топлива для сжигания и выбор наиболее рационального способа сжигания зависят от элементарного состава топлива. Топливо представляет собой горючую массу, состоящую из:

- углерода С;

- водорода H;

- кислорода O;

- азота N;

- серы S;

- а также негорючей части – золы A;

- и влаги W.

Горючая масса вместе с балластом называется рабочей массой топлива.

Важными показателями качества топлива являются:

- вязкость;

- температура вспышки;

- и температура застывания.

Вязкостью называется отношение времени истечения 200 см3 испытываемой жидкости через калиброванное отверстие диаметром 2,8 мм ко времени истечения через то же отверстие 200 см3 воды при температуре 20 °C. Вязкость выражается в градусах условной вязкости (°ВУ). Определение вязкости котельного топлива производится при температуре 50 °C, а для очень вязких топлив – при 80-100 °C. Чем ниже вязкость топлива, тем легче оно распыляется и сгорает.

Температура вспышки – это температура, при которой пары жидкого топлива образуют с воздухом горючую смесь, воспламеняющуюся при поднесении к ней пламени, но само топливо не воспламеняется. По правилам противопожарной безопасности судовые котельные топлива должны иметь состав продуктов с высокой температурой вспышки.

Температура застывания – это температура, при которой жидкое топливо теряет свою подвижность. Причиной низкой температуры застывания некоторых сортов топлива является большое количество парафина. В холодное время при перекачке парафинистых мазутов используют подогрев.

Состав горючей массы мазута в среднем можно принимать:

- углерода – 84-88 %;

- водорода – 11-12 %;

- кислорода и азота – 0,8-0,5 %;

- серы – 0,5-3,5 %.

Характеристики мазута регламентируются ГОСТами (табл. 2).

| Таблица 2 Характеристики и марки мазута | |||

|---|---|---|---|

| Характеристики мазутов | Марки мазута | ||

| Ф-5 | Ф-12 | 40-М | |

| Вязкость условная (не более), ° ВУ | |||

| при температуре 50 °C | 5 | 12 | – |

| при температуре 80 °C | – | – | 8 |

| Зольность (не более), % | 0,1 | 0,1 | 0,15 |

| Содержание (не более), % механических примесей | 0,1 | 0,15 | 1 |

| воды | 1 | 1 | 2 |

| серы | 2 | 0,8 | 0,5 (малосернистый) 2 (сернистый) 3,5 (высокосернистый) |

| Температура вспышки (не ниже), °C при определении в тигле | |||

| закрытом | 80 | 90 | – |

| открытом | – | – | 90 |

| Температура застывания (не выше), °C | -5 | -8 | -10 |

| Теплота сгорания (низшая) в пересчете на сухое топливо, ккал/кг | 9 870 | 9 870 | 9 870 |

| Примечание. Для мазута, транспортируемого по воде или слитого при подогреве острым паром, устанавливается норма показателя содержания воды: для 40-М – не более 5 %; для Ф-12 – не более 2 %. | |||

Механические примеси, содержащиеся в мазуте, при неполном сгорании отлагаются на поверхности нагрева котельных агрегатов, что снижает интенсивность парообразования и экономичность паровой установки. Для борьбы с нагарообразованием применяют присадки ВНИИНП-102 или ВНИИНП-103. Практика показала, что добавление в мазут 0,2 % присадки дает экономию топлива в среднем 2 %.

Горением называется процесс химической реакции соединения горючих элементов топлива с кислородом, происходящий с интенсивным выделением тепла, которое вызывает резкое повышение температуры продуктов сгорания. Для сгорания топлива в топке котла необходимо подавать достаточное количество воздуха. Кислород, содержащийся в воздухе, обеспечивает окислительный процесс, в результате которого выделяется большое количество тепла и продуктов сгорания (дымовые газы).

Не все тепло, полученное при сгорании топлива, используется для получения пара. Часть тепла теряется с уходящими дымовыми газами, с излучением тепла в окружающую среду нагретыми частями котла и т. д.

Сгорание топлива в топке котла может быть полным и неполным. При полном сгорании все горючие элементы топлива (углерод и водород) образуют углекислый газ CO2 и водяные пары H2O, которые не могут гореть и выделять тепло.

При неполном сгорании образуются промежуточные продукты, обладающие большой теплотворной способностью (окись углерода CO, водород H2, метан CH4), которые могут быть использованы в дальнейших окислительных реакциях. Наличие в уходящих газах всего лишь 1 % окиси углерода влечет за собой потерю тепла до 5-6 %.

Для теоретического сгорания 1 кг топлива необходимо 14 кг воздуха. В действительности этого количества воздуха недостаточно из-за несовершенства перемешивания воздуха с топливом, в результате чего часть кислорода не успевает вступить в реакцию. Поэтому для обеспечения полного сгорания топлива в топку котла подается большее количество воздуха. Отношение действительного количества воздуха к теоретически необходимому показывает, во сколько раз больше расходуется воздуха для сгорания топлива, и называется коэффициентом избытка воздуха α. Этот коэффициент зависит от:

- сорта топлива;

- конструкции топки;

- применяемого распыла топлива и т. д.

и лежит в пределах α = 1,15÷1,3. При выборе значения коэффициента избытка воздуха следует помнить, что недостаток воздуха приводит к неполному сгоранию и влечет за собой потерю тепла и перерасход топлива. Большой избыток воздуха охлаждает топку, способствует образованию значительного количества окиси углерода, уходящей с продуктами сгорания, и увеличивает потери тепла.

В целях экономного использования топлива в котлах необходимо создать благоприятные условия для сгорания в топке. Для контроля за процессом горения используют специальные измерительные приборы, которые позволяют определить состав продуктов сгорания. Визуально о характере процесса сгорания можно судить по цвету пламени в топке и цвету дыма, выходящего из трубы. Светло-желтое пламя и прозрачный, слегка коричневый дым указывают на нормальный процесс горения. Ярко-белое пламя при бесцветном дыме является признаком чрезмерного избытка воздуха. Красное пламя и черный дым указывают на недостаток воздуха и неполное сгорание топлива.

Для обеспечения устойчивости горения необходимо:

- непрерывно подавать в топку поток топлива и воздуха и обеспечить отвод из топки продуктов сгорания;

- соблюдать равновесие между выделением тепла при сгорании топлива и его расходом на парообразование;

- поддерживать высокую температуру в активной зоне для быстрого протекания окислительных реакций между горючими элементами топлива и кислорода.

Работа парового котла основана на процессе передачи тепла от тел с большей температурой (тепло сгораемого топлива) к телам с меньшей температурой (вода, пар). Этот процесс передачи тепла от нагревающей среды к нагреваемой называют теплопередачей. От интенсивности процесса теплопередачи во многом зависит экономичность парового котла. Различают следующие способы передачи тепла:

- теплопроводность (кондукция);

- конвекция (соприкосновение);

- и излучение (тепловая радиация).

Теплопроводность – это процесс, который протекает внутри тела и состоит в том, что более нагретые молекулы, имея большую скорость движения, сталкиваются с менее нагретыми молекулами и передают им часть своего тепла, заставляя их двигаться быстрее, в результате чего тепло распространяется по всей массе тела. Металлы являются хорошими проводниками тепла, а сажа, накипь, зола, газы и другие вещества – плохими.

При конвективном теплообмене частицы газа или жидкости передают тепло при их перемешивании. Более нагретые частицы жидкости или газа, перемещаясь, попадают в области с пониженными температурами и отдают свое тепло более холодным, частицам. Передачу тепла конвекцией в сочетании с теплопроводностью называют конвективным теплообменом, который происходит не только в жидкостях и газах, но также между твердой стенкой (котельная стенка или трубы) и газом или жидкостью. При этом частицы перемещаются за счет изменения их плотности (удельной массы) при нагревании или за счет перемещения их вентилятором. В первом случае осуществляется естественная конвекция, во втором – искусственная.

При передаче тепла излучением не требуется непосредственного соприкосновения тел. Передача тепла от одного тела к другому осуществляется с помощью тепловых лучей. Тепловые лучи, падая на тело, способное их поглощать, нагревают его. Не все тела обладают хорошей способностью поглощать и излучать лучистую энергию. Черные тела полностью поглощают всю лучистую энергию, белые тела – отражают ее. Лучистая энергия, как и световая, представляет собой энергию колебания электромагнитных волн; при этом длина тепловых волн намного больше длины световых.

Тепловое излучение является самым эффективным способом передачи тепла и имеет важное значение при высоких температурах, которые развиваются в топке котла при сжигании топлива. Поэтому в паровых котлах для увеличения степени использования тепла часть поверхности нагрева выполняют в виде экранов, которые воспринимают тепло излучения.

Следует иметь в виду, что при наличии на стенке поверхности нагрева с одной стороны сажи, а с другой – накипи резко снижает способность лучистого теплообмена, поэтому поверхности нагрева всегда должны быть чистыми.

Тепло, выделяемое при сгорании топлива, используется в котле не полностью, часть тепла теряется, а следовательно, экономичность котельного агрегата уменьшается. Величина тепловых потерь q определяет одну из основных характеристик котла, т. е. экономичность его работы. В котельных установках различают следующие потери тепла.

Потери тепла с уходящими газами (q1). Эти потери зависят от конструкции котла. При использовании экономайзеров и воздухоподогревателей потери тепла уменьшаются. С увеличением коэффициента избытка воздуха и температуры уходящих газов потери тепла возрастают. При загрязнении внешних поверхностей нагрева сажей, а внутренних – накипью резко ухудшается теплопередача, температура уходящих газов повышается, соответственно увеличивается величина q1. Для современных котлов с развитой поверхностью нагрева (установка экономайзеров и воздухоподогревателей) температура уходящих газов не превышает 135-140 °C, что соответствует потерям в 5-7 %.

Потери тепла от химической неполноты сгорания топлива (q2). Продукты горения, к которым относятся:

- окись углерода CO;

- водород H2;

- метан CH4;

и другие углеводороды, образуются в топке котла при недостатке кислорода на отдельных участках зоны горения, в условиях низкой температуры в топке и при других нарушениях процесса горения. В современных мазутных топках потеря теплоты от химической неполноты сгорания при хорошем обслуживании и рациональной конструкции топочного пространства не превышает 0,1-0,3 %.

Потери тепла во внешнюю среду лучеиспусканием (q3) объясняются отдачей тепла во внешнюю среду всеми нагретыми частями котельного агрегата. Величина этих потерь зависит от размеров и хорошей изоляции. Потери тепла во внешнюю среду лежат в пределах от 1 до 6 %. Для уменьшения этих потерь от лучеиспускания во внешнюю среду необходимо следить за наличием и состоянием изоляции.

О работе парового котла можно судить по величине тепловых потерь (табл. 3).

| Таблица 3 Параметры тепловых потерь | ||

|---|---|---|

| Причины потери тепла | Потери тепла, % | |

| Старые котлы | Современные водотрубные котлы с развитой хвостовой поверхностью нагрева | |

| С уходящими газами | 22-26 | 4-6 |

| От химической неполноты сгорания | 0,5-1 | 0,1-0,2 |

| Во внешнюю среду | 4-5 | 0,5-1 |

| Итого | 33-40 | 5-7 |

Судовые энергетические установки в морской отраслиРабота котельной установки характеризуется коэффициентом полезного действия, который можно определить при теплотехнических испытаниях. Тепло, выделяемое при сгорании топлива, расходуется на нагревание воды и образование пара, а также на тепловые потери. Приравняв приход тепла по расходу, получим тепловой баланс котельной установки. Полезное тепло, израсходованное на нагревание воды и образование пара, обозначают q и принимают за 100 %. Подсчитав тепловые потери (%), равные q1 + q2 + q3, можно составить тепловой баланс котла на мазутном топливе:

За 100 % принимают количество тепла, выделяемое при полном сгорании 1 кг топлива, т. е. низшая теплота сгорания рабочей массы топлива

Решая уравнение теплового баланса, получим:

Коэффициент полезного действия котла ηк есть отношение тепла, используемого для получения пара, к теплу, выделяющемуся при полном сгорании топлива в топке парового котла.

Коэффициент полезного действия парового котла можно определить по формуле:

где:

- Q1 – полезно использованное тепло, кДж/кг;

- B – расход топлива, кг/ч;

- – низшая теплота сгорания топлива, кДж/кг.

Следовательно, КПД парового котла – это отношение полезно использованного, израсходованного на получение пара тепла к количеству тепла, выделенному при сгорании топлива за этот же промежуток времени. Коэффициент полезного действия современных котельных установок достигает 93-95 %.

Конструкция котлов

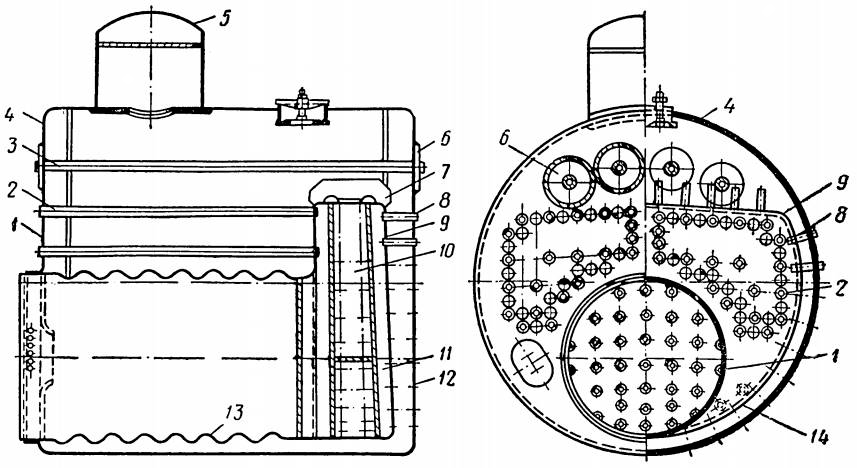

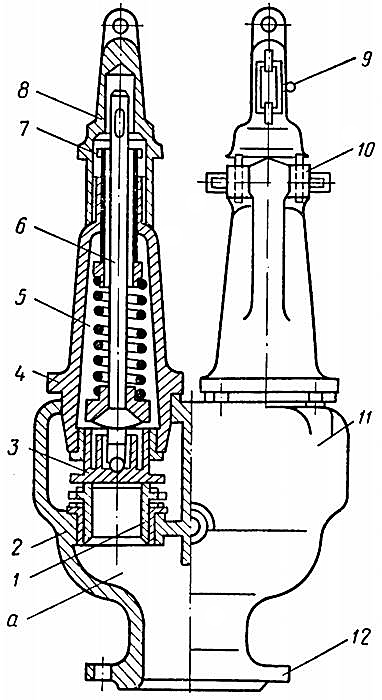

Огнетрубные оборотные котлы. В качестве вспомогательных котлов на судах используют огнетрубные паровые котлы (рис. 2).

1 – переднее днище; 2 – дымогарная труба; 3 – длинные связи; 4 – корпус котла; 5 – сухопарник; 6 – шайба; 7 – потолочная скоба; 8 – короткая связь; 9 – верхняя стенка; 10 – огневая камера; 11 – задняя стенка; 12 – заднее днище; 13 – жаровая труба; 14 – шинельный лист

Корпус котла 4 состоит из цилиндрического барабана, к которому приварены переднее 1 и заднее 12 днища. Внутри корпуса котла расположены система труб и камера, образующие огневое пространство. В нижней части переднего днища закреплен один конец жаровой волнистой трубы 13, которая образует топку котла. Второй конец жаровой трубы приварен к передней стенке огневой камеры. Жаровые трубы обычно выполняются волнистыми, что придает им жесткость и гибкость в продольном направлении.

Дымогарные трубы 2 устанавливают между плоским передним днищем и передней стенкой огневой камеры; они составляют основную часть поверхности нагрева котла. Дымогарные трубы делятся на простые и связные. Связные дымогарные трубы служат для прочного скрепления днища и стенки огневой камеры. Для удобной установки и выемки дымогарных труб наружный диаметр конца, входящего в отверстие днища, обычно делают на 2-3 мм больше другого конца. Концы связных труб, выходящих в огневую камеру и переднее днище, обваривают плотным швом.

Плоское переднее и заднее днища, а также стенки огневой камеры котла испытывают большие нагрузки от внутреннего давления. Для придания необходимой жесткости их подкрепляют длинными 3 и короткими 8 связями. Длинные связи соединяют днища посредством шайб 6 и располагаются в паровом пространстве. Короткие связи 8 служат для подкрепления задней стенки котла, шинельного листа 14 и задней стенки 11 огневой камеры 10. Длинные и короткие связи выполнены в виде цилиндрических стержней, и их приваривают к стенкам корпуса и огневой камеры. Плоский потолок 9 огневой камеры подкрепляется потолочными скобами 7, которые изготавливают из стали и приваривают сверху к потолку огневой камеры.

Отбор пара из котла происходит через сухопарник 5, представляющий собой металлический цилиндр с приварным днищем.

Продукты сгорания из топки попадают в огневую камеру, затем, изменив направление на 180°, поступают в дымогарные трубы, отдавая тепло воде. Из дымогарных труб газы поступают в дымовую коробку и далее – в дымовую трубу.

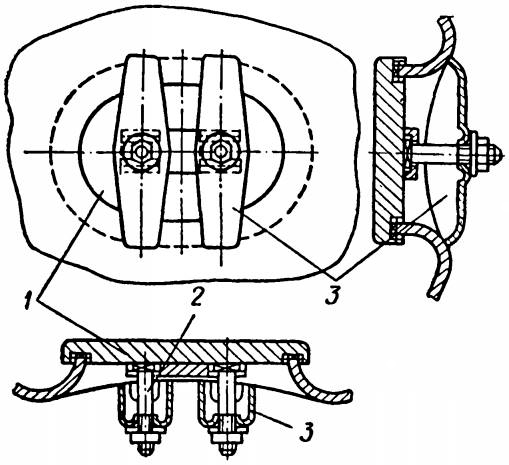

Для осмотра внутренних поверхностей котла и очистки от накипи и грязи в корпусе котла предусмотрены люки и горловины, через которые можно влезть внутрь котла. Лаз, или горловина, – это овальное отверстие в корпусе котла размером 300×400 мм. Обычно огнетрубный оборотный котел имеет не менее двух лазов, один из которых располагается в верхней части корпуса котла. Лазы и горловины закрываются крышками (рис. 3) с внутренней стороны так, что внутреннее давление в котле способствует большему прижатию крышки.

1 – крышка; 2 – болты; 3 – скоба

Крышка 1 лазов крепится с помощью болтов 2 и специальных скоб 3.

На верхней части бочки котла устанавливают сухопарник, который представляет собой цилиндр. Пар, образовавшийся в котле, отводится из сухопарника через специальное сепарирующее устройство и поступает к потребителям или в пароперегреватель.

На каждом котле устанавливают необходимую для его обслуживания арматуру:

- стопорные и предохранительные клапаны;

- клапаны для подачи воды в котел;

- клапаны нижнего и верхнего продувания;

- краны для проверки уровня воды в котле и выпуска воздуха;

- водоуказательные приборы.

Для уменьшения тепловых потерь котел покрывают слоем изоляции из асбестовой массы.

Огнетрубные оборотные котлы имеют следующие преимущества:

- большая аккумулирующая способность;

- большой запас тепла в воде, позволяющий сглаживать неравномерности прихода и расхода тепла;

- долговечность работы (40-50 лет);

- отсутствие фильтров;

- высокая степень сухости пара (до 98 %) вследствие небольшой интенсивности парообразования.

Наряду с положительными качествами огнетрубные оборотные котлы имеют следующие недостатки:

- большая масса и низкий коэффициент полезного действия;

- сложность постройки и высокая стоимость;

- невозможность быстро поднимать и снижать давление пара, так как при быстром нагреве или охлаждении в котле возникают значительные температурные напряжения, ведущие к трещинам и нарушению герметичности соединений;

- низкая паропроизводительность;

- взрывоопасность.

Водотрубные котлы. В качестве вспомогательных на современных судах широко используют водотрубные котлы, предназначенные для снабжения паром судовых потребителей. Количество котлов и их производительность определяются назначением судна. На промысловых судах обычно устанавливают один или два вспомогательных котла.

В зависимости от способа циркуляции воды и пароводяной смеси вспомогательные водотрубные котлы делятся на:

- паровые котлы с принудительной циркуляцией – движение воды и пароводяной смеси осуществляется принудительно специальными насосами (такие котлы устанавливают на судах редко);

- котлы с естественной циркуляцией, т. е. движение воды и пароводяной смеси осуществляется в результате разности удельных масс воды и пароводяной смеси (такие котлы получили широкое распространение).

По конструкции в судовых установках используют водотрубные котлы различных типов:

- одно- и двухтопочные;

- секционные;

- двухконтурные и т. д.

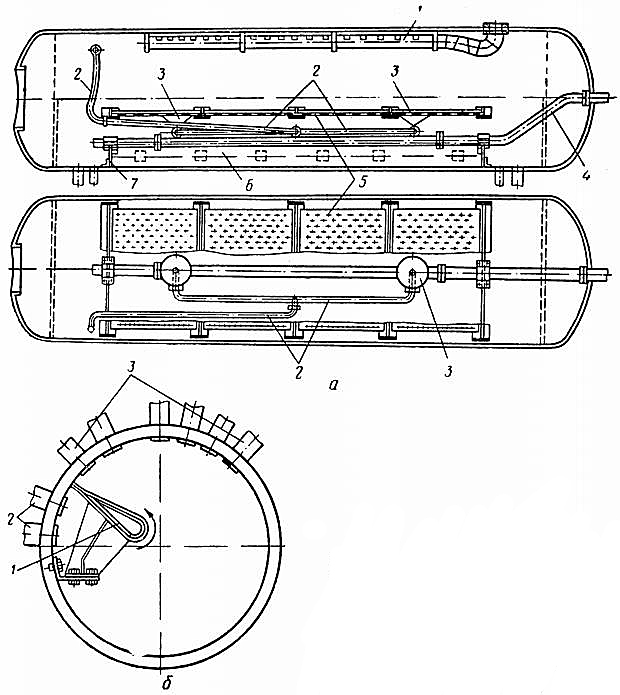

На судах, имеющих в качестве главных двигателей дизели или газовые турбины, широко используют водотрубные однотопочные котлы, работающие на жидком топливе (рис. 4).

1 – пароводяной коллектор; 2 – экранные трубки; 3 – спускные трубки; 4 – водяной коллектор; 5 – опоры; 6 – конвективные трубки; 7 – воздухонаправляющее устройство; 8 – обшивка; 9 – экономайзер

Котел состоит из верхнего пароводяного 1 и нижнего водяного 4 коллекторов, соединенных между собой двумя пучками кипятильных трубок. Трубки 2, образуя сплошную стенку, являются экраном, воспринимающим излучение факела пламени, а трубки 3 являются спускными. Трубки 6 составляют основной конвективный пучок, состоящий из семи рядов труб. Наружный диаметр трубок 29 мм, толщина стенок 2,5 мм. Топка котла находится между конвективным и экранным пучками труб. Для распыливания топлива устанавливают форсунку с воздухонаправляющим устройством 7, смонтированную на переднем фронте котла. Этот котел является однотопочным, поэтому продукты сгорания проходят между трубками конвективного пучка и направляются в дымоход.

Обшивка 8 котла двойная. Пространство между наружным и внутренним листами обшивки используется для подогрева воздуха и подачи его в топку. Внутренняя обшивка со стороны топки имеет огнеупорную изоляцию. Посредством опор 5, приваренных на водяном коллекторе, котел устанавливают на судовой фундамент.

Такие котлы имеют паропроизводительность 1-1,5 т/ч. При производительности 5-10 т/ч котлы снабжают экономайзером 9, который устанавливают в газоходе за конвективным пучком.

Пароводяной и водяной коллекторы изготавливают цельносварными (рис. 5), а днища – методом горячей штамповки.

а – пароводяного.

1 – паросборная труба; 2 – труба верхнего продувания; 3 – воронка; 4 – питательная труба; 5 – дырчатый щит; 6 – перегородка; 7 – кронштейн.

б – водяного.

1 – перегородка; 2 – опускные трубки; 3 – подъемные трубки

Нижняя часть пароводяного коллектора делается более толстой и служит трубной решеткой для постановки водогрейных трубок. Для большей плотности соединения трубок с трубной решеткой отверстия в последней делают большего диаметра и с кольцевыми канавками. Водогрейные трубки в трубной решетке уплотняют методом развальцовки. В последнее время широко применяется подварка труб после развальцовки. Концы водогрейных труб должны быть вдвинуты во внутрь барабана на 6 мм от внутренней стенки трубной решетки. Для доступа во внутрь коллектора на его днищах сделаны лазы эллиптической или круглой формы размером 300×400 мм и 360×400 мм. Эллиптический лаз предназначен для котлов низкого и среднего давления, для котлов высокого давления лазы делают круглой формы.

В верхнем и нижнем коллекторах водотрубного котла находятся внутренние части, от расположения которых зависит нормальная работа котла.

Паросборная труба 1 (см. рис. 5) устанавливается в верхней части пароводяного коллектора и обеспечивает равномерный отбор пара со всего парового пространства. Сверху труба имеет поперечные прорези, обеспечивающие проход пара. С одной стороны паросборная труба заглушена, а другая сторона приварена к наварышу коллектора. Питательная вода подводится в коллектор по питательной трубе 4, которая закреплена кронштейном 7. Питательная труба имеет отверстия, через которые вода равномерно подается во все спускные трубки коллектора. Чтобы отделить ряды подъемных трубок от опускных, в коллекторе устанавливают вертикальные стальные перегородки 6, которые служат для предотвращения попадания пароводяной смеси в опускные трубки. Под уровнем воды устанавливают металлические листы с отверстиями диаметром 16-20 мм, которые способствуют равномерному выходу пара и препятствуют выносу солей, имеющихся в воде, вместе с паром в пароперегреватель. Эти листы называются дырчатым щитом 5, который крепится к коллектору на кронштейнах.

Для удаления из пароводяного коллектора масла, пены, накипи и шлама в коллекторе устанавливают трубу верхнего продувания 2 с воронками 5, которые располагают немного ниже нормального уровня воды в котле. Труба верхнего продуваемого котла заканчивается клапаном, который установлен на внешней стенке барабана котла.

Водяной коллектор (см. рис. 5, б) обычно разделен грушевидной перегородкой 1, отделяющей опускные трубки 2 от подъемных 3.

Эта разделительная перегородка способствует равномерному распределению воды по подъемным трубкам.

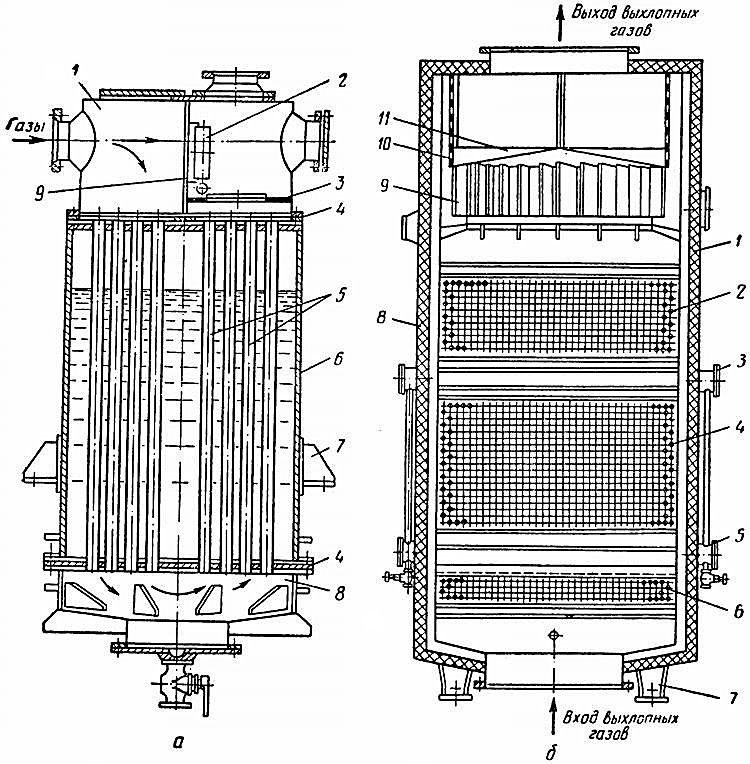

Водогрейные котлы. Утилизационные котлы работают за счет тепла выхлопных газов двигателей внутреннего сгорания, температура которых достигает 300-450 °C, и предназначены для производства насыщенного пара (паровые) или горячей воды (водогрейные котлы). Эти котлы, как и вспомогательные, подразделяются на:

- огнетрубные;

- водотрубные;

- и комбинированные;

с естественной и принудительной циркуляцией (рис. 6).

а – огнетрубный двухходовой котел.

1 – передняя камера; 2 – заслонка; 3 – перегородка; 4 – трубная доска; 5 – дымогарные трубы; 6 – корпус; 7 – опоры; 8 – нижняя камера; 9 – вертикальная перегородка.

б – водотрубный котел.

1 – обшивка; 2 – экономайзер; 3 – выходная камера; 4 – испарительный пучок; 5 – входная камера; 6 – пароперегреватель; 7 – опоры; 8 – тепловая изоляция; 9 – направляющие лопатки; 10 – сетка-диафрагма; 11 – выгородка

Паропроизводительность утилизационных котлов зависит от типа и мощности главного двигателя.

На рис. 6, а показано устройство двухходового огнетрубного утилизационного котла. Котел состоит из цилиндрического сварного корпуса 6 с двумя трубными досками 4. Дымогарные трубы 5 вварены в трубные доски. К трубным доскам корпуса на болтах крепятся верхняя и нижняя 8 камеры. Верхняя камера состоит из двух полостей – входной и выходной, разделенных вертикальной перегородкой 9 с прямоугольным отверстием, которое закрывается заслонкой 2.

Выхлопные газы от двигателя поступают в левую полость верхней камеры и по дымогарным трубкам проходят в нижнюю камеру, где меняют направление на 180° и проходят по трубам вверх в правую полость верхней камеры, а затем через выходной патрубок уходят в выхлопную трубу.

С помощью заслонки 2, закрыв прямоугольное отверстие в перегородке 3, можно направить газы в выхлопную трубу, минуя трубную систему котла. Изменяя положение заслонки, можно регулировать количество газов, поступающих в трубную часть и тем самым регулировать паропроизводительность котла. Вода, находящаяся в котле, нагревается и испаряется за счет тепла газов, проходящих по дымогарным трубам, а образовавшийся пар используется на судовые нужды. Котел устанавливают на фундамент и крепят к нему двумя опорами 7, приваренными к корпусу котла.

Котлы такого типа имеют паропроизводительность до 200 кг·ч при давлении пара 29 Мн·м2 (3 кгс·см2). Их устанавливают на небольших судах с двигателями внутреннего сгорания.

На рис. 6, б представлена принципиальная схема водотрубного утилизационного котла с принудительной циркуляцией. Использование принудительной циркуляции облегчает размещение котла в любой части выхлопного тракта двигателя и позволяет увеличить тепловую напряженность поверхности нагрева.

В прямоугольном кожухе с двухслойной обшивкой 1, внутри, для уменьшения тепловых потерь на излучение, помещена Изготовление и монтаж изоляции корпусных конструкций суднатепловая изоляция 8, состоящая из совелитовых плит, покрытых тонкими листами оцинкованного железа. Внутри котла расположены поверхности нагрева, выполненные из трубок, которые включают экономайзер 2, испарительный пучок 4, пароперегреватель 6. Трубная часть котла выполнена из горизонтальных труб, соединенных в змеевики. Концы змеевиков приваривают к штуцерам двух самостоятельных камер – входной и выходной. Выходная камера 3 экономайзера соединена с входной камерой 5 испарительного пучка четырьмя трубами, расположенными по две с каждого конца камеры со стороны заднего фронта снаружи котла. Между трубными частями пароперегревателя, испарителя и экономайзера имеются полости высотой около 600 мм для доступа к змеевикам с целью их осмотра, очистки и ремонта. На обшивке переднего и заднего фронтов котла имеются лазы, которые закрываются съемными щитами.

В верхней камере котла установлен искроуловитель, состоящий из сетки-диафрагмы 10, направляющих лопаток 9 и выгородки 11, в которой оседают несгоревшие частицы топлива и сажи.

Котел крепится к судовому фундаменту при помощи четырех горизонтальных опор 7, которые приварены к нижней части котла, причем с переднего фронта опоры неподвижны.

Арматура парового котла

Для контроля, управления и регулирования работы парового котла на его корпусе устанавливают приборы и устройства, называемые арматурой, которая в зависимости от назначения подразделяется на следующие группы:

- запорно-разобщительная – стопорные и питательные клапаны, краны продувания и др.;

- предохранительные устройства – предохранительные клапаны;

- контрольно-измерительные приборы – манометры, термометры, водоуказательные приборы.

В зависимости от расположения на котлах различают арматуру парового и водяного пространства, которая устанавливается на приварных специальных патрубках и штуцерах. Эта арматура изготавливается из:

- стали;

- бронзы;

- латуни;

- или чугуна повышенного качества;

в зависимости от:

- назначения арматуры;

- величины давления пара;

- температуры пара и воды.

Количество арматуры и материал, из которого она будет изготовлена, определяются Регистром России.

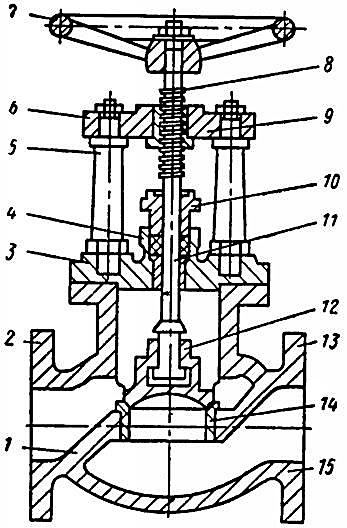

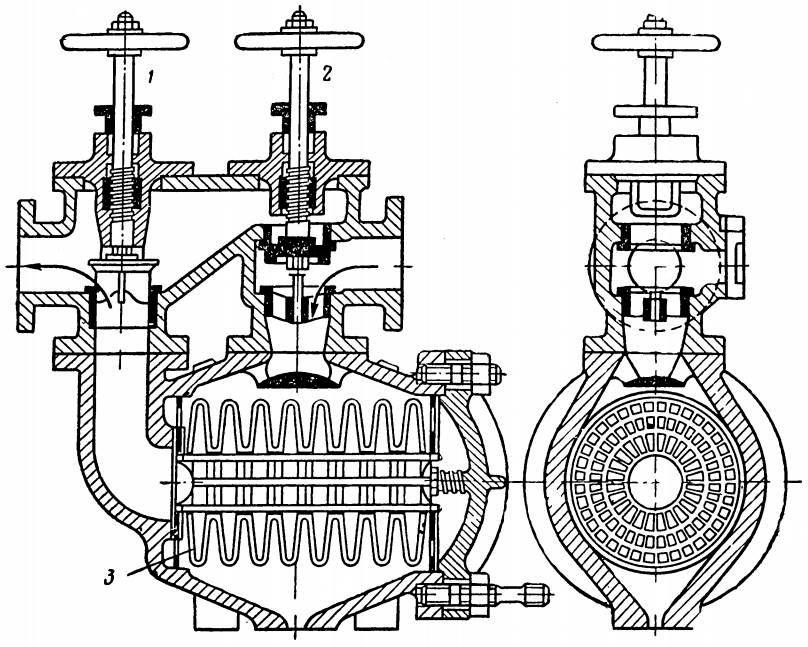

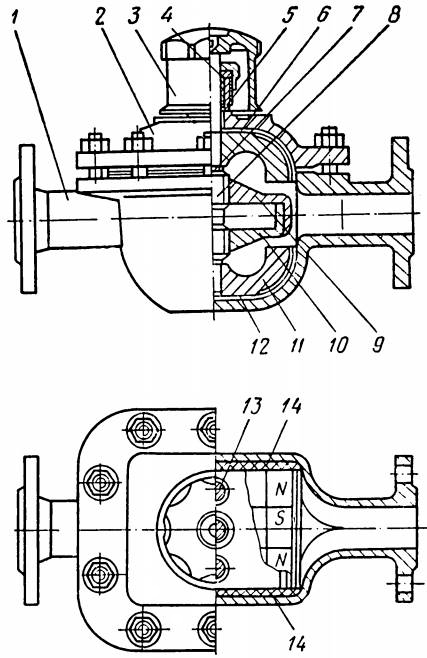

Запорно-разобщительная арматура. На рис. 7 показан главный стопорный (разобщительный) клапан, который служит для сообщения парового пространства котла с паропроводом.

1 – перегородка; 2 – фланец; 3 – крышка; 4 – сальниковая набивка; 5 – стойка; 6 – поперечина; 7 – маховик; 8 – резьба; 9 – втулка; 10 – нажимная втулка; 11 – шток клапана; 12 – клапанная тарелка; 13 – фланец; 14 – клапанное гнездо; 15 – корпус

Корпус клапана 15 изготовлен из стали. Фланцем 2 стопорный клапан крепится к наварышу котла, паропровод присоединяется к фланцу 13. Внутренняя полость клапана разделена перегородкой 1, в которой закреплено клапанное гнездо 14. Гнездо закрывается клапанной тарелкой 12. Отверстие верхней части корпуса клапана закрыто крышкой 3, имеющей сальниковое устройство, через которое проходит шток клапана 11. Сальниковое устройство заполняется набивкой 4, которая уплотняется нажимной втулкой 10. К стойкам 5 крепится поперечина 6, в которой закреплена втулка с резьбой 9. Стопорный клапан открывается и закрывается за счет резьбы в верхней части штока 8 и поворота маховика 7, насаженного на квадрат штока клапана и закрепленного гайкой.

Стопорный клапан всегда устанавливают в верхней части котла таким образом, чтобы пар из котла поступал под тарелку клапана. Клапан должен закрываться при вращении маховика по часовой стрелке. На клапанах должны быть нанесены указатели:

- «Открыто»;

- «Закрыто».

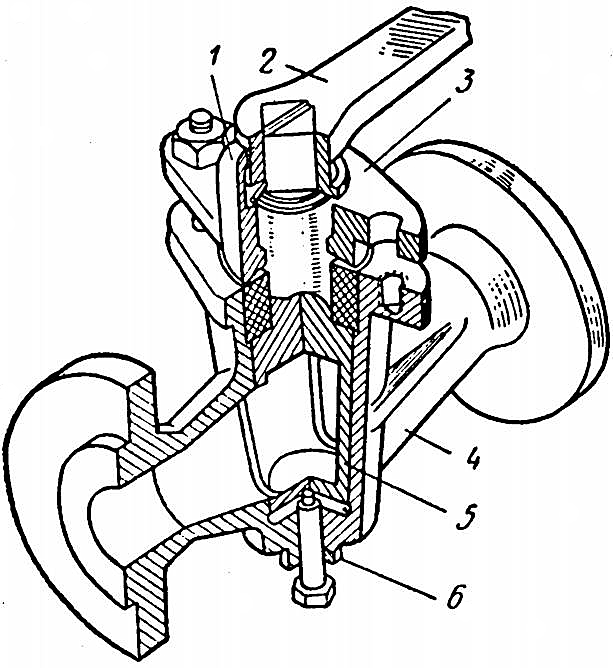

Питательный клапан, изображенный на рис. 8, предназначен для подпитки котла водой.

1 – корпус; 2 – гнездо; 3, 6 – фланцы; 4 – направляющие ребра; 5 – клапан; 7 – крышка; 8 – шток; 9 – маховик

На вспомогательных котлах устанавливают не меньше двух невозвратных питательных клапанов; в водогрейных и утилизационных котлах допускается установка одного питательного клапана.

Корпус клапана 1 имеет фланец 3, который подсоединяется к питательному трубопроводу, а фланец 6 клапана крепится к котлу. В гнезде 2 устанавливается питательный клапан 5, имеющий направляющие ребра 4. Высота открытия клапана регулируется штоком 8, проходящим через сальниковое уплотнение в крышке клапана 7. Шток в нижней части имеет резьбу. При вращении маховика 9 против часовой стрелки клапан открывается под действием давления питательной воды. При обратном вращении маховика шток прижимает клапан к гнезду, в результате чего прекращается подпитка котла. Конструкция клапана позволяет свободно пропускать питательную воду в котел и плотно закрываться при обратном движении воды. Питательные клапаны должны быть изготовлены из бронзы или стали.

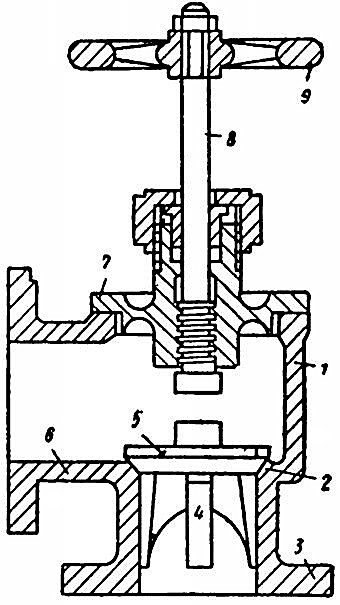

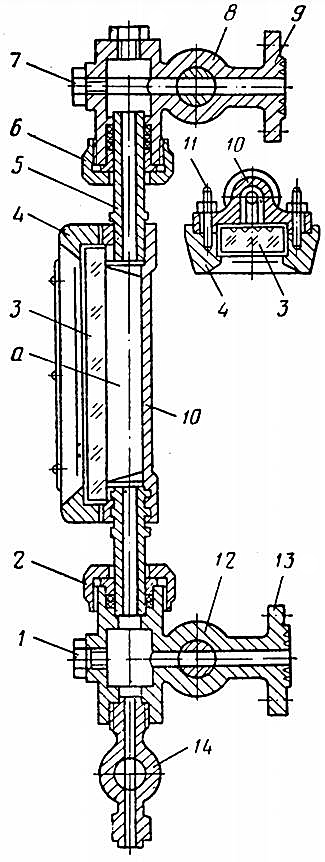

Предохранительный клапан. Этот клапан (рис. 9) служит для предотвращения повышения давления в котле.

1 – гнездо; 2 – корпус; 3 – тарелка клапана; 4 – крышка; 5 – пружина; 6 – шток; 7 – нажимная втулка; 8 – защитный колпак; 9 – пломба; 10 – ручное подрывное устройство; 11 – корпус; 12 – фланец

Наиболее распространена конструкция сдвоенного пружинного предохранительного клапана. Количество и конструкция устанавливаемых предохранительных клапанов определяются Регистром России. Обычно на каждом паровом котле должно быть установлено не менее двух предохранительных клапанов, которые могут быть расположены отдельно друг от друга или в одном общем корпусе.

Предохранительный клапан должен открываться не только под действием давления пара, превышающего рабочее, но и вручную. Ручной привод должен обеспечивать открытие всех предохранительных клапанов, установленных на котле. Один из приводов должен находиться в котельном отделении, другой – в безопасном месте вне котельного отделения.

Сдвоенный пружинный предохранительный клапан состоит из корпуса 11, имеющего фланец 12, которым клапан крепится к котлу. В общей полости а с помощью резьбы установлены два стальных гнезда 1. Тарелка клапана 3 плотно закрывает проход пара через гнездо из нижней части в верхнюю и прижимается к гнезду штоком 6, который нагружен пружиной 5. Нажимная втулка 7 служит для изменения степени сжатия пружины и позволяет регулировать клапан на необходимую величину давления открытия. Фасонная крышка 4 одновременно служит и корпусом, в котором располагаются детали клапанного устройства.

После регулировки клапана на нужное давление верхнюю часть клапанного устройства закрывают защитным колпаком 8 и опломбируют. Верхний колпачок и конец штока клапана соединены через прорези с помощью чеки с подрывным устройством. Ручное подрывное устройство 10 имеет рычаг, который позволяет вручную поднять клапан. Предохранительный клапан регулируется на давление, превышающее рабочее, и один из клапанов пломбируется 9.

Клапаны верхнего и нижнего продувания устанавливают для удаления из котла:

- шлама;

- механических примесей;

- накипи;

- и масляной пленки.

На каждом котле устанавливают один клапан верхнего и один клапан нижнего продувания. Клапаны снабжены указателями, по которым можно видеть, открыт или закрыт клапан.

Клапан верхнего продувания служит для удаления из котла плавающего шлама и маслянистых веществ, клапан нижнего продувания предназначен для удаления шлама, оседающего в нижних частях котла, и растворенных солей. Для нижнего продувания котла обычно применяют краны, так как в случае попадания под клапан кусочка накипи клапан плотно не закроется. Кран имеет специальную ручку для открывания с предохранительным приспособлением, установленным так, чтобы ручку нельзя было снять, когда кран закрыт.

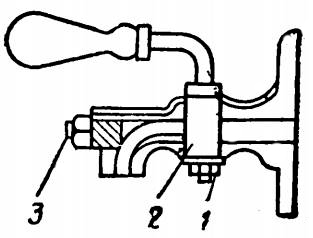

Кран нижнего продувания котла (рис. 10) состоит из литого бронзового корпуса 4, конусной пробки 5, которая уплотняется сальником с крышкой 3.

1 – заплечик; 2 – ручка; 3 – крышка; 4 – корпус; 5 – пробка; 6 – винт с гайкой

На квадрат пробки устанавливается ручка 2. С нижней части пробка фиксируется винтом с гайкой 6. На кран установлен заплечик 1, не позволяющий сиять ручку в открытом положении крана. Открытие и закрытие крана осуществляются поворотом ручки на 90°.

Контрольно-измерительные приборы. Водоуказательные приборы изготавливают с цилиндрическими и плоскими стеклами.

Более надежен в работе и получил широкое распространение водоуказательный прибор с плоским стеклом (рис. 11).

1 – водяное отверстие; 2, 6 – патроны; 3 – стекло; 4 – рамка; 5 – штуцер; 7 – паровое отверстие; 8 – кран; 9, 13 – фланцы; 10 – корпус; 11 – шпилька; 12 – кран; 14 – продувочный кран

Этот прибор состоит из корпуса 10 с гнездом. В гнездо вставляют на прокладке плоское стекло 3, которое прижимается к гнезду рамкой 4 и шпильками 11, образуя внутреннюю полость а. Стекло с внутренней стороны имеет рифление, и вследствие преломления света в выступах стекла вода кажется темной и обеспечивает хорошую видимость уровня воды. При помощи фланцев 9 и 13 прибор соединяется с паровым и водяным пространством парового котла. Внутренняя полость а соединяется с паровым пространством через штуцер 5, отверстие 7 и кран 8, с водяным – через нижний штуцер, отверстие 1 и кран 12. К нижнему водяному крану присоединен продувочный кран 14. Краны имеют сальниковые устройства и патроны 6, в которых закреплены штуцера корпуса водоуказателя. При нормальной работе водоуказательного прибора уровень воды должен слегка колебаться. Неподвижный уровень воды свидетельствует о неисправности прибора или засорении парового 7 или водяного 1 отверстий. В этом случае следует продуть внутреннюю полость а. При продувке паром должны быть открыты краны 8 и 14, а кран 12 закрыт. При одновременной продувке полости а паром и водой краны 8, 12 и 14 должны быть открыты.

На паровых котлах устанавливают не менее двух, независимых один от другого, водоуказательных прибора. Нижняя прорезь стекла должна совпадать с нижним уровнем воды в котле, а верхняя – выше верхнего уровня воды на 25-30 мм.

При сборке стекла устанавливают новые прокладки, которые проваривают в воде и прографичивают. Гайки поджимают равномерно, избегая перекоса. Для снятия напряжений стекло рекомендуется нагреть в масле до 100 °C и выдержать его в масле в течение 2-3 ч.

В водоуказательных приборах широко используют плоские стекла (стекло Клингера), достоинством которых является высокая прочность и хорошая видимость уровня воды. При заполнении котла водой и при разводке пара находящийся в паровом пространстве воздух выпускается при помощи воздушного крана. После заполнения водой кран закрывают. Воздушный кран устанавливается в самой верхней точке водяного коллектора.

В процессе эксплуатации котла нужно отбирать пробы воды для определения солености. Для этой цели с переднего фронта котла, на уровне водяного пространства, устанавливают кран солености (кран отбора проб воды) (рис. 12).

1 – гайка; 2, 3 – пробки

Этот кран состоит из пробки 2, которая подтягивается гайкой 1, и пробки 3 для очистки проходного канала.

Для контроля за давлением пара на котле устанавливают манометры. Каждый паровой котел оборудуется не менее чем двумя манометрами, один из которых устанавливают на переднем фронте котла, другой – у пульта управления. Манометры соединяются с паровым пространством отдельными трубками с запорными клапанами или кранами. Соединительные трубки должны иметь витки во избежание непосредственного воздействия пара на чувствительный элемент манометра.

Правильность показаний манометров в процессе эксплуатации нужно периодически проверять контрольным манометром; кроме того, ежегодно манометры проверяют на испытательных прессах. После проверки манометры пломбируют и ставят клеймо с датой проверки. Все манометры на шкале должны иметь красную черту, соответствующую рабочему давлению котла.

Автоматизация работы котлов

Современный паровой котел является сложным агрегатом, и ручное управление работой затруднено из-за интенсивности процессов, происходящих в котлах. При ручном обслуживании неизбежны случаи:

- перепитывания котла;

- упуска воды;

- запаздывания в регулировке подачи воздуха в топку.

Перелив воды в котле снижает паропроизводительность, возможен заброс воды в паровую магистраль. Упуск воды в котле приводит к перегреву и пережогу трубок, к появлению трещин в швах.

Для экономии и поддержания оптимальных параметров на всех режимах работы в современных котлах применяют автоматизацию управления и контроля за процессами работы, которая предусматривает:

- поддержание рабочего уровня воды и давления пара в котле;

- автоматическое регулирование процесса горения;

- защиту котла при отклонении одного из регулируемых параметров;

- поддержание оптимального режима работы котла и работу сигнализирующих устройств, срабатывающих при отклонении от заданных параметров;

- управление котлом и контроль его работы с центрального поста управления и обеспечение надежной работы котельной установки в течение длительного времени без несения постоянной вахты.

Работой котла управляют при помощи регулирующих органов, которые, перемещаясь с изменением нагрузки, обеспечивают своевременное изменение заданных значений регулируемых параметров.

В систему автоматического регулирования работы парового котла входят:

- прибор, создающий начальный импульс под влиянием изменения какого-нибудь параметра;

- устройства для передачи импульса исполнительному или регулирующему органу;

- исполнительный или регулирующий орган, изменяющий режим горения топлива или питания котла водой (начальные импульсы получают от изменения уровня воды и давления пара в котле).

Обычно питание котла водой и подача в котел воздуха и топлива регулируются раздельно.

Автоматическое поддержание постоянного уровня воды в котле необходимо для его надежной работы (рис. 13).

1, 10 – клапаны; 2 – кожух; 3 – ребра; 4 – сильфон; 5 – пружина; 6 – питательный клапан; 7 – экономайзер; 8 – питательный насос; 9 – клапан; 11 – соединительная трубка; 12 – трубка

Измерителем уровня воды в пароводяном коллекторе является трубка 12, которая соединена клапанами 1 и 10 и с паровым и водяным пространствами барабана. Ребра 3 в нижней части трубки 12 предназначены для интенсивного отвода тепла, а верхняя часть трубки покрыта изоляцией (см. пунктирную линию на рис. 13). Наклонная часть трубки 12 имеет приварной кожух 2, а полость а внутри рубашки соединена трубкой с герметичной полостью сильфона 4, который регулирует степень открытия питательного клапана 6 и установлен между экономайзером 7 и пароводяным барабаном. Кольцевая полость а заполнена чистым конденсатом в положении полного закрытия клапана 6. Чем выше давление в кольцевой полости а, тем большее усилие действует на диск сильфона 4 и тем больше откроется клапан 6, регулирующий подачу воды в котел. Заполнение трубок 11 и 12 паром зависит от уровня воды в пароводяном барабане. При понижении уровня воды увеличивается длина той части трубки, которая находится в паровом пространстве, и конденсат получает больше тепла. Давление в кольцевой полости увеличивается, сильфон сжимается и питательный клапан 6 открывается больше, пропуская в барабан большее количество питательной воды. С повышением уровня воды в коллекторе давление конденсата уменьшается, питательный клапан закрывается, уменьшая количество подаваемой воды в котел. Пружина 5 служит для уравновешивания усилия, передаваемого на диск, а автоматически срабатывающий клапан 9 обеспечивает постоянное давление воды в питательной магистрали, подающейся питательным насосом 8.

Такие регуляторы при больших нагрузках поддерживают недостаточный уровень воды, а при малых, нагрузках – повышенный. В связи с этим современные высоконапряженные котлы снабжают более сложными регуляторами уровня воды, в которых чувствительный орган реагирует одновременно на изменение уровня воды и изменение расхода пара, т. е. регулятор питания котла делают двухимпульсным.

Автоматическое регулирование горения при различных режимах работы котла обеспечивает необходимый избыток воздуха, количество которого зависит от конструкции форсунки и топочного устройства котла. Применение автоматического регулирования горения повышает КПД котла на 2-3 % и сокращает штат обслуживающего персонала.

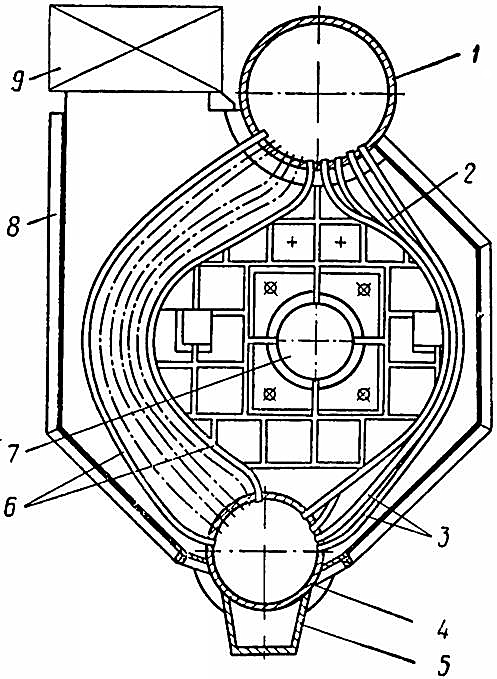

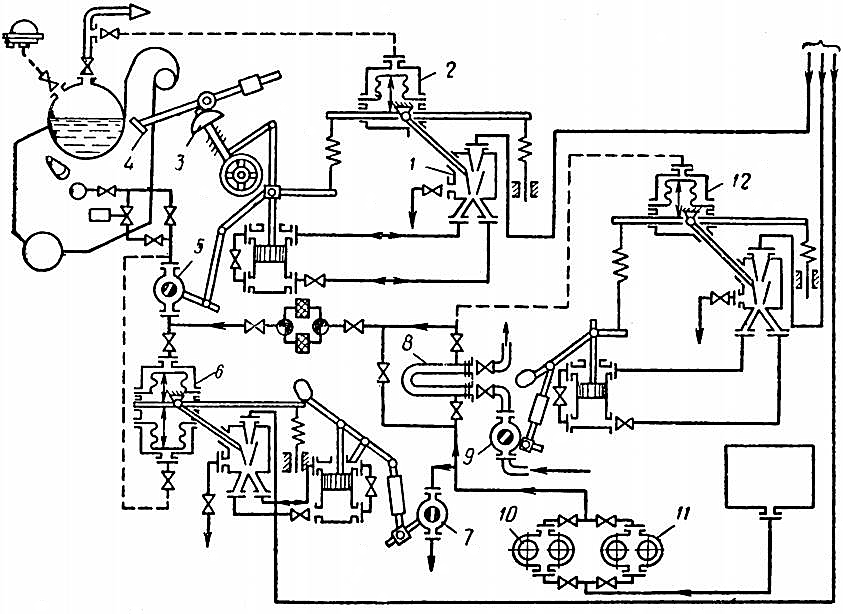

Вспомогательные котлы промысловых судов оборудованы различными средствами автоматизации процессов горения, но степень их автоматизации и эффективность работы на различных судах не одинаковы. Так, например, на судах СРТ-Р типа «Океан» процесс горения регулируют вручную, однако имеется устройство, которое при прекращении работы воздуходувки отключает подачу топлива к форсунке. В котельной установке СРТМ типа «Маяк» автоматическое регулирование процесса горения не надежно, так как при качке наблюдается ложное срабатывание системы, что снижает эффективность средств автоматизации и приводит к необходимости постоянного наблюдения за работой топки котла. Наиболее надежна и эффективна система автоматического регулирования процессом горения котлов КВВА, которая поддерживает давление пара на всех режимах работы котла путем плавного изменения подачи топлива и воздуха, а также обеспечивает регулирование температуры подогрева топлива (рис. 14).

1 – струйный усилитель; 2 – измерительное устройство; 3 – кулачок; 4 – заслонка; 5 – топливный золотник; 6 – регулятор давления топлива; 7 – золотник; 8 – подогреватель; 9 – регулирующий золотник; 10, 11 – насосы; 12 – измеритель температуры

В этой системе использованы гидравлические регуляторы непрямого действия со струйными усилителями и поршневыми сервомоторами двустороннего действия. Поддержание заданного давления пара в котле осуществляется плавным изменением подачи топлива и воздуха.

Топливо из Топливные системы судов морского флотарасходной цистерны подается в топливную систему котла насосами 10 и 11. Перед поступлением к форсунке топливо подогревается подогревателем 8. На сильфонное измерительное устройство 2 воздействует давление пара за стопорным клапаном котла. Возникающий импульс регулятора давления усиливается при помощи струйного усилителя 1 и сервомотора и передается к регулирующему топливному золотнику 5, который изменяет подачу топлива к форсункам. При этом сервомотор регулятора с помощью кулачка 3 воздействует на воздушную заслонку 4, чем обеспечивается оптимальное состояние между расходом топлива и подаваемого воздуха. Одновременно дифференциальный регулятор давления топлива 6 воздействует на регулирующий золотник 7 слива топлива, который установлен на нагнетательном трубопроводе между топливными насосами 10 и 11 и подогревателем топлива 8 и тем самым обеспечивает поддержание постоянного перепада давлений на регулирующем топливном золотнике 5. Конструкция регулятора температуры топлива схожа с конструкцией регулятора давления пара и топлива. Измеритель температуры топлива 12 – манометрического типа с сильфонным чувствительным элементом. Сервомотор регулятора воздействует на регулирующий золотник 9, перемещает его, тем самым изменяя количество греющего пара на подогреватель топлива.

Все регулирующие органы автоматической системы имеют ручной привод, позволяющий управлять работой котла вручную при выключенной автоматике.

В период эксплуатации системы необходимо ее постоянно осматривать и чистить аппаратуру, а также проверять надежность ее крепления. Нужно проверять плотности соединений паровой и топливной систем.

Эксплуатация котельных установок

Обслуживать котельные установки на судне нужно в соответствии с «Правилами технической эксплуатации паровых котлов на судах флота рыбной промышленности России» и инструкциями завода-изготовителя. Обслуживание заключается в поддержании хорошего технического состояния и высоких теплотехнических показателей (паропроизводительность, расход топлива и др.).

Подготовка котла к действию. Перед пуском котла производят его тщательный осмотр. Все горловины и люки должны быть плотно закрыты, а краны и клапаны к манометрам и водоуказательным приборам нужно открыть полностью. Затем нужно убедиться в исправной работе питательных насосов, проверить наличие топлива в расходной цистерне, спустить отстой. Перед заполнением котла водой необходимо проверить ее качество и закрыть на котле все клапаны и краны; при этом воздушный кран оставляют открытым. Уровень воды в котле перед пуском должен быть не ниже среднего.

Перед разжиганием форсунок необходимо тщательно осмотреть топку и для удаления взрывоопасной смеси паров топлива, соблюдая время и порядок вентиляции топки, устранить подтеки топлива на настиле и под котлом.

Разжигают котел мазутом или растопочным дизельным топливом. Форсунку зажигают факелом или специальным электрическим запальным устройством. При зажигании форсунки вручную используют железный прут длиной не менее 1 м. При введении факела в отверстие топки котельный машинист должен стоять в стороне во избежание ожога от выброса пламени. Если котел имеет несколько топок, то каждую форсунку зажигают отдельно в установленном порядке. После розжига форсунок нужно отрегулировать пламя с таким расчетом, чтобы оно распространялось равномерно по всей топке. При появлении пара из воздушного крана его перекрывают.

Паровые клапаны во избежание их зажима при прогревании должны быть приоткрыты на 1/12 оборота маховика.

Для каждого типа котла время подъема давления пара до рабочего устанавливается инструкцией по эксплуатации. По достижении половины рабочего давления проверяют работу предохранительных клапанов вручную.

В период прогрева котла постоянно продувают водоуказательные стекла с целью их равномерного прогрева.

Работа котла. Во время работы котла необходимо вести постоянный контроль за давлением пара и уровнем воды. Колебание уровня воды допускается между верхней и нижней кромками водоуказательного стекла, колебание давления пара не должно превышать 5 % нормального.

Большое значение для поддержания установленного режима работы котла имеет регулирование дутья. Для обеспечения экономной работы котла необходимо обеспечить наименьший избыток воздуха; при этом о качестве горения можно судить по цвету пламени и дыма. При нормальном горении топлива из дымовой трубы должен выходить слегка коричневатый дым, а пламя должно быть светло-желтым или оранжевым. Для поддержания оптимального уровня горения необходимо следить за тем, чтобы давление топлива перед форсункой не отклонялось от установленных параметров более чем на ± 5 %. Топливо к форсунке должно подаваться подогретым.

Большое значение для поддержания оптимального режима работы котла кроме рационального ведения процесса горения имеют управление питанием и регулирование параметров пара. Поддержание нормального уровня воды обеспечивает надежность работы котла. В исправном водоуказательном приборе уровень воды слегка колеблется. Действие водоуказательных приборов проверяют не менее двух раз за вахту. Если уровень воды неподвижен, стекло необходимо продуть. Особое внимание следует обращать при управлении питанием в штормовую погоду, когда уровень воды в котле сильно колеблется и при высоком уровне воды в барабане может произойти заброс ее в паровую магистраль.

Для поддержания в котловой воде концентрации солей на заданном уровне, удаления посторонних примесей, а также для удаления шлама производят продувку котла. Верхняя продувка производится для регулирования солей в котловой воде и удаления с ее поверхности масла и плавающего шлама. Обычно верхнее продувание проводят при рабочих давлениях после подпитки котла, на 10-15 мм выше верхнего уровня воды. Продувку заканчивают при снижении уровня воды не ниже 1/4 высоты водоуказательного прибора.

Нижнее продувание для периодического удаления из котла выпадавшего шлама следует производить очень осторожно, в несколько приемов, кратковременным открыванием крана продувания на короткий срок (10-15 с), чтобы не нарушить циркуляцию воды в экранах. В начале продувки постепенно прогревают магистраль (после предварительного открытия кингстона продувки), не допуская гидравлических ударов. Частота нижнего продувания и количество удаляемой воды из котла зависят от результатов анализа воды и устанавливаются инструкцией по ведению водного режима котла, но не реже одного раза в пять суток.

Периодически, но не реже одного раза за вахту, проверяют работу манометров, установленных на паровом котле. Проверку производят при помощи трехходового крана. При сообщении манометра с атмосферой его стрелка должна упасть до нуля, а при сообщении с паровым пространством – занять прежнее положение, соответствующее давлению в котле.

Вывод котла из действия. Перед выводом котла из действия уменьшают интенсивное горение, а затем производят последовательное выключение форсунок при одновременном уменьшении подачи топлива насосами, воздуха вентиляторами и пара к подогревателям мазута. После выключения последней форсунки останавливают топливный насос и прекращают подогрев мазута. После проветривания топки котла останавливают дутьевой вентилятор. Затем продувают и подпитывают котел водой для того, чтобы при остывании уровень воды не опускался ниже допустимого. Охлаждение котла должно производиться медленно.

Если котел выводится из действия более чем на 30 сут, то из него следует слить воду, тщательно продуть и плотно закрыть все клапаны, лазы и горловины.

В случае экстренного вывода котла из действия (при уходе воды, разрывах водогрейных труб, обвалах кирпичной кладки и др.) необходимо:

- прекратить горение в топке, закрыв запорный клапан на топливной магистрали;

- прекратить подогрев топлива и остановить топливный насос;

- прекратить питание котла, открыв вручную предохранительные клапаны, и принять меры для равномерного и медленного остывания котла.

Освидетельствования судовых паровых котлов. По правилам Регистра России каждый паровой котел подлежит наружному и внутреннему осмотрам и освидетельствованиям инспекторами Регистра России в установленные сроки.

Ежегодно котел подвергают наружному осмотру для выяснения состояния открытых и доступных осмотру частей котла:

- его арматуры;

- гарнитуры;

- фундамента;

- и изоляции.

Замеченные при осмотре неисправности заносят в котловую шнуровую книгу с указанием срока, в течение которого неисправность должна быть устранена.

Котел подлежит регулярному внутреннему освидетельствованию, которое по правилам технического надзора производится не реже одного раза в год для выявления надежности котла. При этом особое внимание обращают на состояние металла котла. Перед освидетельствованием внутренние поверхности котла тщательно очищают. Дефекты, обнаруженные при внутреннем освидетельствовании, заносятся в котловую книгу с указанием размеров повреждений, места, срока исправления или срока действия котла до исправления повреждения.

Один раз в восемь лет для водотрубных котлов и не реже одного раза в шесть лет для огнетрубных котлов производят гидравлические испытания. Пробное давление при испытании должно превышать рабочее на 25 %. Зависит это давление от рабочего давления пара в котле. Целью гидравлических испытаний является проверка прочности и плотности соединений котла, отсутствие деформаций и определение возможности дальнейшей работы котла.

В случае замены более 25 % количества коротких связей или связных трубок после заделки трещин длиной более 100 мм, вварки заплат и при установке нового котла проводят внеочередные Монтаж, обкатка и испытания механизмов после ремонтагидравлические испытания.

Обработка воды

Докотловая обработка воды. Питание судовых паровых котлов обычно производится смесью конденсата и добавочной (сырой или обработанной) воды. Сырая вода содержит:

- механические примеси;

- коллоидные взвеси;

- растворенные вещества;

- а также газы (кислород, углекислый газ и др.).

Конденсат механических примесей и растворенных веществ почти не имеет, но может содержать масло в виде эмульсии или пленки.

Сырая вода и конденсат подвергаются различной обработке:

- фильтрации;

- деаэрации;

- дистилляции;

- электрохимическому и химическому обессоливанию.

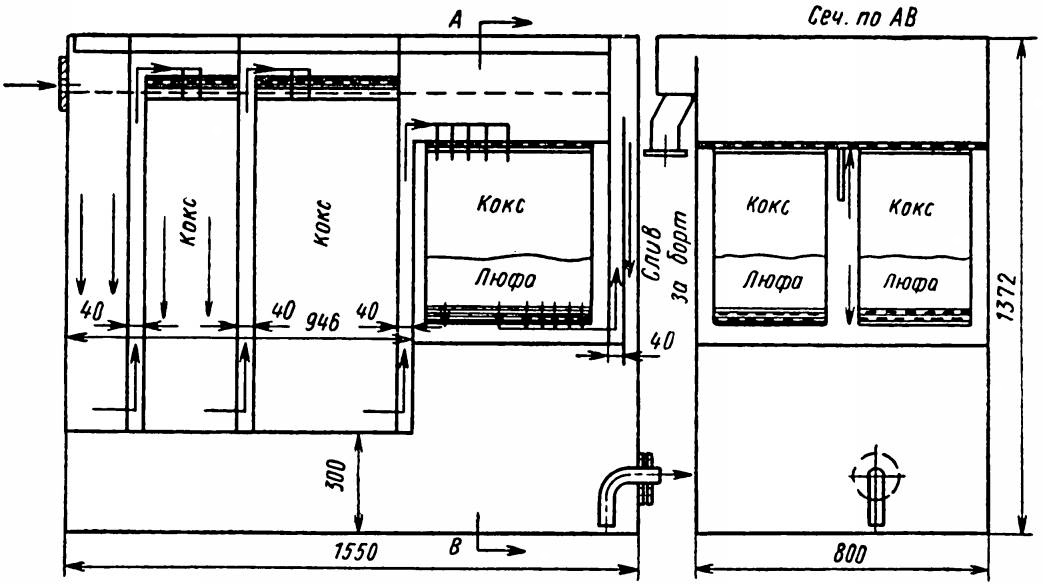

Фильтрация воды, очистка конденсата от масла и грубодисперсных частиц имеют важное значение для главных и вспомогательных котлов. В качестве фильтрующего материала применяют:

- кокс;

- люфу;

- активированный уголь;

- иногда опилки и стружку.

Очистка конденсата от масла частично проводится до поступления пара в конденсатор. Для очистки применяют механические маслоотделители, которые позволяют снизить содержание масла до 20-30 мг/л, оставшееся масло в конденсате удаляется в теплом ящике (рис. 15).

Фильтрующие материалы устанавливают в теплом ящике в следующей последовательности:

- волокнистые материалы (манильская пенька, стружка, опилки);

- зернистые (кокс, уголь, кварцевый песок);

- и тканевые (махровая ткань, сукно).

Иногда применяют только кокс или уголь. Для этой цели лучшим является уголь марки БАУ и КАД.

Теплый ящик обеспечивает снижение содержания масла в питательной воде до 5 мг/л, что соответствует нормам для огнетрубных и секционных котлов. Питательная вода водотрубных котлов среднего и высокого давления не допускает содержания масла.

На нагнетательном трубопроводе питательной воды иногда дополнительно устанавливают фильтры, как правило, два – основной и байпасный (рис. 16).

1, 2 – клапаны; 3 – сетка

Фильтр представляет собой латунную сетку 3, обтянутую специальной материей типа фланели. При закрытых клапанах 1 и 2 можно проводить очистку фильтра. Если при нормальной эксплуатации наблюдается повышение давления в нагнетательном трубопроводе, это указывает на то, что фильтр замаслился и необходимо произвести его чистку.

Наличие в питательной воде растворимого кислорода и углекислого газа недопустимо, так как это вызывает значительную коррозию внутренних поверхностей парового котла и питательного трубопровода. Для удаления газов из питательной воды на судах применяют термическую деаэрацию, принцип действия которой основан на том, что при повышении температуры воды до кипения происходит удаление из нее кислорода и углекислого газа.

Читайте также: Конденсатно-питательные и паровые системы на судне

Вода из деаэратора забирается питательным насосом. Деаэрированная вода жадно поглощает кислород из воздуха, поэтому по пути в котел она должна быть надежно изолирована от окружающего воздуха. На судах применяют вакуумные и безвакуумные деаэраторы (рис. 17).

1, 11, 12 – трубопроводы; 2 – пространство; 3 – камера; 4 – холодильник; 5 – разбрызгивающая головка; 6 – камера; 7 – тарелка; 8 – кольцевая щель; 9 – регулятор; 10 – пространство; 13 – клапан

Вода по трубопроводу 12 безвакуумного деаэратора поступает к разбрызгивающей головке 5 с клапанами 13 через холодильник 4 и камеру 3. Разбрызгиваемая вода нагревается в пространстве 2 за счет пара и воздуха. Одновременно в камеру 6 по трубопроводу 1 подается греющий пар, который проходит через щель между тарелками 7 и камерой 6, разбрызгивает воду, нагревает ее до кипения и стекает в воронку с кольцевой щелью 8. Воздух, выделяющийся при нагревании, удаляется через верхнюю часть 2 деаэратора и холодильник 4, а сконденсировавшийся пар стекает в пространство 10. Уровень воды в деаэраторе поддерживается встроенным поплавковым регулятором 9, установленным на нагнетательном трубопроводе 12. Вода из деаэратора забирается насосом по трубопроводу 11.

Термический метод деаэрации воды не обеспечивает полного удаления кислорода. Обычно в питательной воде остается около 0,02-0,05 мг/л кислорода.

Применение химических реагентов позволяет полностью удалить растворенные в питательной воде кислород и углекислый газ. Основными реагентами являются сульфит натрия Na2SO4 и гидразин N2H4. Химическая деаэрация применяется после термической деаэрации.

Катионовый метод обработки питательной воды сводится к фильтрации (пропусканию) воды через слой катионитового материала, который обладает свойством обменивать ионы натрия на ионы кальция и магния. Соли, обусловливающие жесткость воды (Са, Mg), которые находятся в воде, проходя через катионовый фильтр, вступают во взаимодействие, в результате чего вода освобождается от накипи. Процесс обмена катионов магния и кальция на катионы натрия продолжается до тех пор, пока в катионите имеется незамещенный натрий. Когда весь натрий замещен магнием и кальцием, катионит восстанавливают промывкой его 8-10 %-ным раствором поваренной соли NaCl. Скорость прохождения воды в катионовых фильтрах не должна превышать 15 м/с.

При подготовке воды широко применяют безреагентные методы.

Магнитный метод обработки воды основан на том, что вода, проходящая через магнитное устройство (рис. 18), пересекается магнитными силовыми линиями.

1 – корпус; 2 – крышка: 3 – рукоятка; 4 – сальник; 5 – поднабивочное кольцо; 6, 12 – зазоры; 7 – шайба; 8 – двухходовой винт; 9, 10 – сердечники; 11 – магниты; 13 – пальцы; 14 – изоляция

При этом магнитное поле оказывает воздействие на электростатические силы ионов солей, структура которых изменяется, и они выпадают в осадок в виде шлама.

В корпусе аппарата 1 магнитного устройства установлены три пары постоянных магнитов 11 марок МП-406 и МП-602, закрытых крышкой 2. Магниты изолированы от корпуса прокладками 14, втулкой сальника 4 и поднабивочным кольцом 5, изготовленными из изоляционных материалов. Крайние магниты зафиксированы пальцами 13. Рукояткой 3 и двухходовым винтом 8 с помощью сердечников 9 и 10 можно регулировать величину рабочих зазоров 6, 12. Между сердечником и магнитами установлены шайбы 7.

Опыт применения магнитного метода обработки воды показал, что такая обработка не только предотвращает накипеобразование, но и способствует разрушению старой накипи.

Наряду с приборами, имеющими постоянный магнит, применяются и электромагнитные приборы, работающие от судовой сети.

Внутрикотловая обработка воды. Нормальная работа котла во многом зависит и от применения внутрикотловой обработки воды, которая предупреждает:

- образование накипи путем перевода накипеобразующих солей в рыхлый шлам, который удаляется из котла нижним продуванием;

- увеличение солесодержания котловой воды путем частичной ее замены более чистой, питательной;

- интенсивную коррозию внутренних поверхностей котла;

- удаление различных загрязнений (масло, шлам) с поверхности воды в барабанах котла.

Для судовых паровых котлов, питание которых производится конденсатом с подпиткой пресной воды и дистиллятом или только пресной водой, для внутрикотловой обработки применяют противонакипин МФ (морского флота). В его состав входят:

- сода кальцинированная (25-29 %);

- тринатрийфосфат (67-71 %);

- и коллоидное вещество – концентрат сульфитно-спиртовой барды (3-5 %).

Противонакипин химически воздействует на соли кальция и магния. Щелочи, содержащиеся в противонакипине, вступают в химическую реакцию с растворенными в воде солями жесткости, переходят из раствора в осадок.

Для каждого парового котла предусмотрен суточный расход противонакипина; при этом нужно учитывать водный режим котла, поддержание заданной нормы щелочности котловой воды, расход добавочной воды и ее жесткость.

Перед вводом противонакипина в котел его растворяют в теплой воде. Полученный раствор заливают в дозировочный бачок, присоединенный к всасывающей трубе питательного насоса, и при запитке вместе с питательной водой подают раствор противонакипина. При этом щелочность воды должна находиться в пределах 150-200 мг/л NaOH для огнетрубных и секционных водотрубных котлов низкого давления. Чрезмерная щелочность котловой воды вызывает:

- вспенивание;

- вскипание;

- и межкристаллитную коррозию в виде мелких трещин;

которые разрушают внутреннюю поверхность барабана.

Для водотрубных котлов среднего и высокого давлений при внутрикотловой обработке воды применяют:

- фосфатный;

- щелочно-фосфатный;

- и фосфатно-нитратный режимы.

Фосфатный режим рекомендуется для водотрубных котлов высокого давления; при этом добавочной водой может быть умягченный дистиллят.

Щелочно-фосфатный режим рекомендуется для водотрубных котлов среднего давления. Для этих целей широко применяют гидразин, который прекращает коррозию. Дозировка гидразина не должна превышать 0,05-0,01 г на 1 т вырабатываемого котлом пара. При работе с гидразином следует соблюдать осторожность, так как он разъедает кожу и вызывает экземные заболевания.

При фосфатно-нитратном режиме применяют технический тринатрийфосфат и техническую натриевую селитру. Дозировку химических реагентов и последующую корректировку этого режима в процессе эксплуатации проводят с учетом норм качества котловой воды. Вводимые в котел нитрат и селитра являются пассиватором и образуют на стенках котла пленку, которая защищает металл барабана от коррозии.

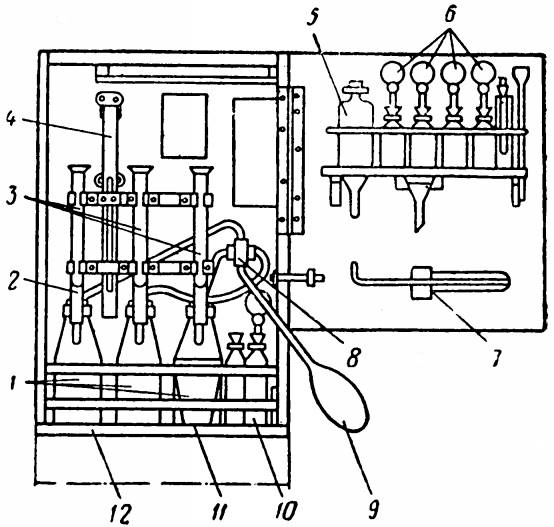

Для правильной технической эксплуатации котлов судовой механик должен вести систематический контроль за качеством воды; для этого суда снабжаются переносными лабораториями ЛВК-4 (рис. 19).

1, 6, 10 – склянки; 2 – затвор; 3 – бюретки; 4 – штатив; 5 – отстойник; 7 – дверцы; 8 – трехходовой кран; 9 – груша; 11 – мензурка; 12 – нижняя дверца

Используя лабораторию, можно сделать анализ солености, щелочности и жесткости воды, а также обнаружить в воде масло и взвешенные частицы.

На внутренней стороне дверцы 7 в специальных гнездах установлены склянки 6 с реактивами:

- фенолфталеин;

- метилоранж;

- хром темно-синий;

и отстойник 5 для определения взвешенных частиц в объемном выражении. Нижняя дверца 12 открывается вперед и образует рабочий столик. На выдвижном штативе 4 установлены три бюретки 3, емкость которых по 10 мл, с приспособлением автоматической установки титрованного раствора на нулевое деление. Под бюретками установлены склянки 1 емкостью 500 мл. Склянки соединены с бюретками резиновыми трубками.

- Одна бюретка служит для определения жесткости воды и заполняется трилоном Б;

- вторая – для определения щелочности воды – заполняется раствором серной кислоты;

- третья – предназначена для определения содержания хлоридов и заполняется раствором азотнокислого серебра.

Склянка 10 предназначена для аммиачнобуферного раствора, а мензурка 11 служит для измерения объема и титрования в ней исследуемой воды.

Для проведения анализа резиновой грушей 9 через трехходовой кран 8 из любой склянки 1 нагнетают титрованный раствор в бюретку. Бюретку заполняют раствором на 5 мм выше нулевого деления, после чего уровень раствора автоматически устанавливается на нулевое положение и бюретка готова для анализа.

При взятии пробы воды из котла трубу продувают, хорошо вымытую посуду ополаскивают той же водой, которую берут для анализа. Объем пробы воды для анализа на судне должен быть 0,5 л, а в теплотехнической лаборатории – не менее 1 л.

Во время анализа при пользовании бюреткой оттягивают резиновую трубку, облегчающую затвор 2. Через образовавшийся канал титрованный раствор вытекает по каплям, и его расход определяют по делению шкалы в бюретке по окончании титрования.

Рекомендуется при пользовании лабораторией придерживаться следующих правил:

- с предметами, находящимися в лаборатории, необходимо обращаться осторожно;

- посуда должна содержаться в чистоте;

- на склянках должны быть наклеены этикетки с указанием названия реактива и даты его изготовления;

- запрещается употреблять посуду лаборатории не по назначению.

Каждая лаборатория должна иметь инструкцию по проведению анализа котловой воды.