Восстановление судовых механизмов – это важный процесс, который обеспечивает надежность и долговечность морских судов. В ходе восстановления применяются различные технологии, такие как сварка, наплавка и пайка, позволяющие эффективно исправлять повреждения. Также важным этапом является слесарная обработка, которая обеспечивает высокую точность деталей.

Гибка труб и использование клеевых соединений позволяют адаптировать конструкции под современные требования. Компоненты, прошедшие восстановление, способны выдерживать эксплуатационные нагрузки, что существенно увеличивает срок службы судов. В результате грамотного подхода к восстановлению механизмы работают стабильно и безопасно в любых условиях.

Подготовительные работы, демонтаж, разборка и очистка деталей

Ремонт вспомогательных и палубных механизмовРемонт судовых деталей и механизмов состоит из следующих основных этапов:

- проведение подготовительных работ, демонтаж, разборка и очистка деталей;

- дефектация и выявление деталей, подлежащих ремонту;

- разработка технологии ремонта;

- выполнение ремонтных работ;

- сборка механизма и его испытание.

От качества выполнения каждой из указанных операций зависит степень восстановления работоспособности и долговечности отремонтированного механизма.

Учитывая разнообразие выпускаемых механизмов, подготовительные работы следует начинать с изучения соответствующих разделов инструкции завода-строителя, в которой, как правило, представлены основные особенности ремонта, даны указания по профилактическим осмотрам, проверкам и испытаниям отдельных узлов, а также описания специальных приспособлений, позволяющих облегчить и ускорить ремонтные работы.

После проработки инструкции следует убедиться в подготовленности всех членов ремонтной бригады к работе, подобрать, соблюдая все требования техники безопасности, необходимый инструмент, приспособления, материалы, грузоподъемные и транспортные устройства, тщательно подготовить рабочее место и лишь затем приступать к проведению ремонта. Опыт показывает, что такие, на первый взгляд, непроизводительные затраты времени дают значительный выигрыш на остальных этапах ремонта, существенно снижая возможность случайных повреждений деталей в процессе выполнения работ.

На рабочем месте необходимо постоянно поддерживать чистоту. Демонтированные детали убирают в сторону и закрепляют, чтобы исключить возможность их произвольного перемещения. Поверхности деталей, плиты машинного отделения должны быть. сухими. После окончания работ инструмент и приспособления протирают насухо, разносят на штатные места, а грязь и использованную. ветошь удаляют.

Наиболее качественно ремонт большинства механизмов можно произвести в механической мастерской, оснащенной стационарным оборудованием и специальными приспособлениями. Однако возможности такого ремонта зависят от грузоподъемности имеющихся в машинном отделении талей и ряда других факторов. Так, отсутствие свободных проходов, необходимость дополнительного демонтажа трубопроводов и отдельных конструкций, возможность повреждения деталей при транспортировке могут создать дополнительные трудности и вызвать большие затраты времени, в этом случае гораздо целесообразнее основные ремонтные работы проводить непосредственно на месте расположения механизма.

Демонтаж и разборка механизма на детали имеют важное значение. Перед их проведением наружные поверхности очищают от масла, топлива и, различных загрязнений. Чтобы сохранить взаимное расположение деталей при отсутствии штифтового соединения и таким образом в дальнейшем уменьшить или полностью исключить необходимость их приработки или подгонки, на детали наносят метки керном или клеймом. Мелкие детали рекомендуется размещать в специальных ящиках, группируя по какому-либо общему признаку: размеру, принадлежности к отдельным узлам и т. п.

Особое внимание обращают на разборку разъемных резьбовых соединений. Прежде всего проверяют состояние концов шпилек. Если резьба смята, ее восстанавливают путем прорезки плашкой или трехгранным напильником (при больших диаметрах). Заржавевшие резьбовые соединения за 1-2 ч до разборки целесообразно смочить керосином или специальной жидкостью. Отворачивают болты и гайки гаечными ключами, спецключами или пневматическими гайковертами, при необходимости предварительно расшплинтовав соединение.

Развинчивание резьбовых соединений осуществляют постепенно, в несколько приемов, соблюдая определенную последовательность. При разборке деталей удлиненной формы вначале отпускают крайние гайки, затем переходят к средним. При расположении гаек или болтов по окружности, их отвинчивают крест-накрест. Слегка отпустив все гайки, производят пробный разъем соединений для того, чтобы при наличии избыточного давления газа или жидкости принять соответствующие меры. После полного развинчивания и снятия закрепляемой детали, чтобы избежать повреждения резьбы, следует навернуть гайки на шпильки.

Если разборка резьбовых соединений не требует специальной оснастки, то неподвижные соединения, выполненные с натягом, разбирают с помощью съемников, приспособлений для выпрессовки поршневых пальцев, втулок, цилиндров.

Во время демонтажных и разборочных работ производят дефектацию путем визуального осмотра деталей и обмера их сопрягаемых поверхностей, а полученные результаты в дальнейшем используют при установлении ремонтопригодности и определении технологии ремонта.

После разборки детали механизма очищают от грязи, ржавчины, остатков топлива, масла. В судовых условиях для этого используют следующие способы.

Термическая очистка применяется для удаления краски, окалины, изоляции и производится путем быстрого перемещения пламени газовой горелки по детали с последующей обработкой поверхности металлической щеткой. При этом следует избегать местного оплавления, перегрева и связанного с ними изменения формы детали и свойств материала, На время обработки необходимо обеспечить противопожарную безопасность.

Механическая очистка при правильном применении дает высокое качество поверхности и производится напильниками, шаберами, металлическими проволочными щетками и шлифовальной шкуркой. Чтобы избежать образования заусенцев, царапин, рисок, не рекомендуется прилагать значительные усилия. После окончания очистки обработанная поверхноповерхность протирается ветошью, смоченной бензином или ацетоном.

Химическая очистка в судовых условиях применяется, в основном, для мелких деталей и включает обезжиривание, травление, промывку в воде и сушку. Мелкие детали очищают, окуная в ванну, крупные – протирая смоченной в растворе ветошью. Пользуясь ветошью, необходимо следить, чтобы на поверхности деталей не оставались остатки ткани, так как это может стать причиной заклинивания трущихся пар с малыми зазорами, засорения трубопроводов, фильтров. Последнее особенно часто встречается при мойке картера двигателя; в первые часы работы после ремонта масляные фильтры забиваются остатками ткани настолько, что это вызывает прекращение подачи масла к подшипникам.

Наиболее часто для обезжиривания используют органические растворители (ацетон, бензин, скипидар, спирт) или венскую известь. Хорошие результаты дают также специальные моющие средства, нагретые до 60-80 °С, в состав которых, кроме воды, входят:

- 8-10 % каустической соды или 1 % каустической соды;

- 7,5 % кальцинированной соды;

- 1,3 % фосфорнокнелого натрия;

- 0,2 % хозяйственного мыла.

После обезжиривания детали промывают водой и подвергают, при необходимости, травлению для удаления оставшихся пленок окислов и других соединений (табл. 1).

| Таблица 1. Составы ванн для химического травления | |||||||

|---|---|---|---|---|---|---|---|

| Материал детали | Компоненты ванны, г/л воды | Температура травления, °C | |||||

| соляная кислота | серная кислота | азотная кислота | каустичечкая сода | поваренная соль | ингибитор | ||

| Углеродистая сталь | 1 180 | – | – | – | – | + | 18-25 |

| Нержавеющая сталь | 25 | 5 | 5 | – | – | + | 20-35 |

| Медь и ее сплавы | 10-20 | 100 | 100 | – | – | – | 18-25 |

| Алюминий и его сплавы | – | – | – | 100 | 20 | – | 40-50 |

Завершают химическую очистку промывкой в воде и ацетоне (для удаления остатков влаги) и окончательной сушкой в струе горячего воздуха.

При химической очистке деталей необходимо соблюдать особую осторожность в обрашении с моющими, травящими и другими растворами, не допускать их попадания на кожу, а при использовании ацетона, бензина, спирта и прочих легко воспламеняющихся жидкостей – строго выполнять правила противопожарной безопасности.

Закончив разборку, очистку и предварительную дефектацию, детали механизма, не требующие ремонта, складывают в специально отведенное место, уделяя особое внимание точно обработанным сопрягаемым поверхностям. Во избежание повреждений их смазывают консистентной смазкой, изолируют ветошью, укладывают на деревянные подкладки и предохраняют от возможных механических повреждений имеющимися подручными средствами (картоном, фанерой и т. п.). Отверстия закрывают заглушками. Если ремонт механизма производится во время нахождения судна в море, все детали надежно закрепляют.

Дефекты деталей, потерявших фработоспособность, тщательно изучают,чтобы определить возможность и целесообразность проведения ремонта.

Сварка металлов

Сварка – технологический процесс образования неразъемного соединения частей изделий путем местного сплавления или совместного пластического деформирования материала этих частей, в результате чего возникает прочная связь, основанная на межатомном взаимодействии.

Основные этапы получения сварного соединения следующие:

1 оценка технологической свариваемости материла;

2 выбор способа сварки и подбор сварочных материалов;

3 выбор типа соединения и способа подготовки свариваемых кромок;

4 определение режима сварки;

5 осуществление сварки;

6 контроль качества сварного соединения.

Оценка технологической свариваемости материала. Под технологической свариваемостью материала понимают возможность получения из него качественного сварного соединения с использованием имеющегося оборудования при минимальных затратах. Различают материалы с хорошей, удовлетворительной, ограниченной и плохой свариваемостью. Оценка свариваемости производится на основании определения химического состава, структуры и свойств металла шва и околошовной зоны, плотности сварного шва и т. п.

Выбор способа сварки и подбор сварочных материалов. В судовых условиях используют ручную электродуговую и газовую сварку. В большинстве случаев предпочтение отдают дуговой сварке, которая обеспечивает получение соединений достаточно высокого качества, обладает более простой технологией и является менее взрывоопасной. Сварку можно вести на переменном или постоянном токе (при прямой полярности – на детали «плюс», при обратной – «минус»).

Газовое пламя целесообразнее использовать при сваривании тонколистового материала, меди и её сплавов, пайке, а также для технологических нагревов.

Подбор сварочных материалов зависит от требуемых свойств сварного соединения и способа сварки. При ручной дуговой электросварке используют расходуемые электроды с качественным покрытием, и нерасходуемые угольные электроды – при сварке с присадочным прутком (табл. 2). Для газовой сварки и резки применяют хранящийся в баллонах кислород и горючий газ (ацетилен, пропан-бутан), присадочные прутки и флюсы.

| Таблица 2. Электроды для ручной дуговой сварки и наплавки (по ГОСТ 9467-75, 10051-75, 10052-75 и нестандартные) | |||

|---|---|---|---|

| Марка электрода | Тип электрода | Род тока | Область применения |

| Для углеродистых сталей | |||

| ОММ-5 | Э-42 | Постоянный | Низкоуглеродистая сталь малых и средних толщин |

| АНО-4 | Э-46 | Переменный и постоянный | Ответственные конст- рукции из низкоугле- родистой стали для работы при статических и динамических нагрузках |

| УОНИ-13/55 | Э-50А | Постоянный обратной полярности | Ответственные конструкции из низко- и среднеуглеродистых сталей, заварка дефектов литья |

| Для легированных сталей | |||

| 03Л-14 | Э-06Х13Н | Переменный и постоянный | Детали трубопроводов, выхлопных систем, узлов камер сгорания из сталей типа 12Х18Н9Т |

| УОНИ/1ОХ13 | Э-12Х13 | Постоянный обратной полярности | Элементы водяных насосов, крепежные детали из сталей типа 20Х13, 12Х17 |

| ЦЛ-14 | Э-09МХ | Переменный и постоянный обратной полярности | Трубопроводы, детали турбин, крышки цилиндров из сталей типа 15ХМ |

| НИАТ-5 | Э-10Х1М1НФБ | Постоянный обратной полярности | Детали из высокопрочных сталей типа ЗОХГСА |

| Для чугунов | |||

| ОЗЧ-1 МНЧ-1 | – | Постоянный обратной полярности | Холодная сварка |

| ЦЧ-1 ОМЧ-1 | – | Переменный и постоянный – обратной полярности | Холодная и полугорячая сварка |

| Для меди и ее сплавов | |||

| «Комсомолец-100» | – | Постоянный обратной полярности | Листовая медь МО, М1, М2 и МЗ, сварка меди со сталью |

| ЗТ | – | Постоянный обратной полярности | Детали из сплава МНЖ5-1, сварка сплава со сталью |

| Бр-1/ЛИВТ | – | Постоянный обратной полярности | Детали из бронз БрОФ10-1, БрАМц9-2, БРОЦС5-5-5 и т. п |

| Для наплавки металла | |||

| ОЗН-300У | ЭН-11ГЗ | Переменный и постоянный обратной полярности | Детали, подверженные износу и смятию: валы, оси и т. п. |

| ЦИ-1М | ЭН-80В18Х4Ф | Переменный и постоянный обратной полярности | Режущий – инструмент: резцы, шаберы |

| ЦН-19 | ЭН-15Х28Н10СЗГТ | Постоянный ‚обратной полярности | Уплотняющие позерхности судовой арматуры, клинкетов, штампы |

| Т-590 | ЭН-320Х25РС2Г | Постоянный и переменный | Быстроизнашивающиеся детали из стали и чугуна, работающие без ударной нагрузки (рабочие колеса землесосов и т. п.). |

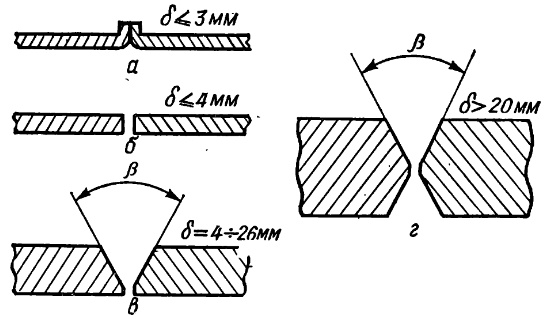

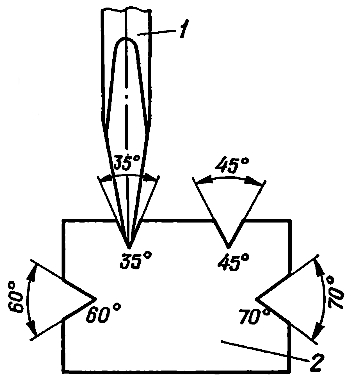

Выбор типа соединения и способа подготовки свариваемых кромок. Типы сварных соединений и их конструктивные элементы регламентированы ГОСТ 5264-69. Наиболее распространенным является стыковое соединение, обеспечивающее экономию материала и рациональную конструкцию деталей. Подготовка кромок сварных швов зависит от толщины материала (рис. 1) и в условиях эксплуатации судна выполняется вручную.

а – отбортовка; б – без скоса кромок; в – односторонняя разделка; г – двусторонняя разделка

Для отбортовки тонколистового материала применяют деревянные киянки. При толщине до 10-15 мм разделка кромок выполняется с помощью зубила, а свыше 15 мм целесообразнее применять газовые резаки.

Определение режима сварки. При выборе режима ручной дуговой сварки вначале подбирают диаметр электродного стержня в зависимости от толщины свариваемого металла, а затем – силу сварочного тока. При сварке в нижнем положении можно использовать следующие ориентировочные данные таблицы 2:

| Таблица 3. Ориентировочные данные при сварке в нижнем положении | ||||||

|---|---|---|---|---|---|---|

| Свыше | ||||||

| Толщина металла, мм | 0,5-1 | 1-2 | 2-5 | 5-10 | 10-20 | 20 |

| Диаметр электрода мм | 1-1,5 | 1,5-2,5 | 2,5-4 | 4-5 | 5-6 | 6-8 |

| Сварочный ток, А | 20-60 | 50-100 | 80-200 | 160-280 | 230-360 | 280-560 |

Выполняя вертикальные швы, указанную силу тока уменьшают на 10-15 %, а при сварке потолочных швов – на 15-20 %. Следует учесть, что потолочные швы варят электродами диаметром не более 4 мм, чтобы избежать формирования сварочной ванны большого диаметра.

Для обеспечения удовлетворительного качества шва при сварке в нижнем положении площадь поперечного сечения прохода не должна превышать:

где:

- Fпр – площадь поперечного сечения прохода, мм2;

- dэ – диаметр электрода, мм.

Число проходов определяют как отношение увеличенной на 10-15 % площади разделки к площади поперечного сечения прохода.

При газовой сварке, которая обычно выполняется за один проход, сечение наконечника горелки определяется в зависимости от марки и толщины свариваемого металла.

| Таблица 4. Параметры толщины свариваемого металла | |||||||

|---|---|---|---|---|---|---|---|

| Номер наконечника | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Толщина, мм (для стали) | 0,5-1,5 | 1-2,5 | 2,5-4 | 4-7 | 7-11 | 10-18 | 17-30 |

| Расход ацетилена, л/ч | 50-125 | 120-240 | 230-400 | 400-700 | 670-1 100 | 1 050-1 700 | 1 700-2 800 |

Выполнение сварки. Для выполнения дуговой сварки осуществляют последовательно ряд операций. Вначале путем кратковременного замыкания электрода на деталь и его отвода зажигают дугу. Ее длина несколько меньше диаметра электродной проволоки.

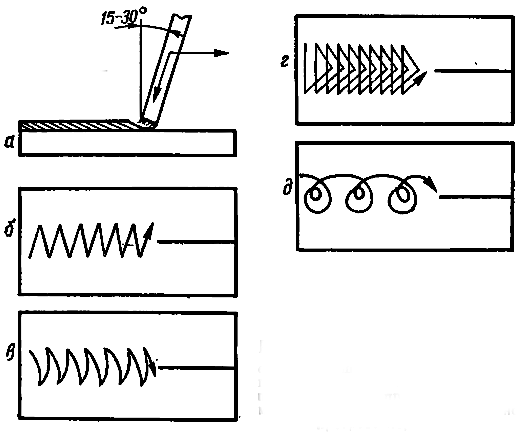

После зажигания дуги сварщик перемещает электрод по кромкам шва. Постоянная длина дуги поддерживается равномерной подачей электрода к свариваемой детали по мере его расплавления. Продольное перемещение электрода при выполнении широких швов (2-4 dэ) должно сопровождаться колебательными поперечными движениями его конца (рис. 2).

а – вдоль шва; б, в – при слабом прогреве свариваемых кромок; г – при усиленном прогреве свариваемых кромок; д – при усиленном прогреве корня шва

Заканчивая сварку, дугу сразу обрывать нельзя. Вначале заплавляют весь кратер, который может явиться причиной возникновения трещин.

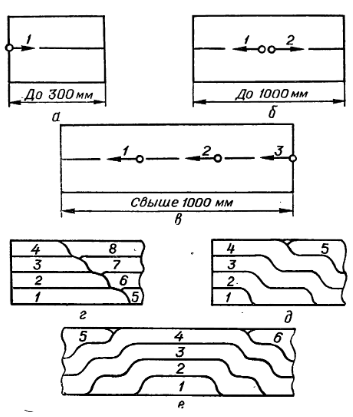

Большое значение при электродуговой сварке имеет порядок наложения швов. Короткие швы (250-300 мм) варят напроход, средние (300-1 000 мм) – от середины к краям, длинные (более 1 000 мм) – обратносрупенчатым методом (рис. 3)

а – напроход; б – от середины к краям; в – обратноступенчатым способом; г – блоками; д – «каскадами»; е – «горкой»

При выполнении многослойных швов возможно их последовательное наложение (сварка блоками), сварка с перевязкой слоев (каскадный метод), а также сварка «горкой». При ряде сварочных работ осуществляется предварительный подогрев свариваемого материала газовым пламенем.

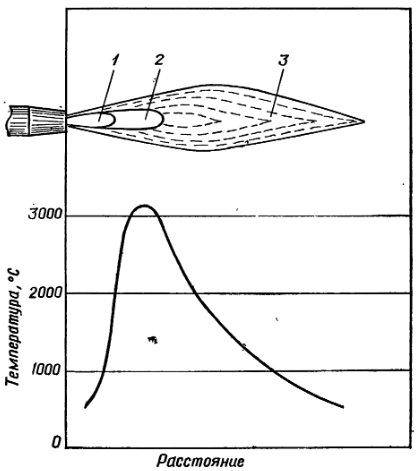

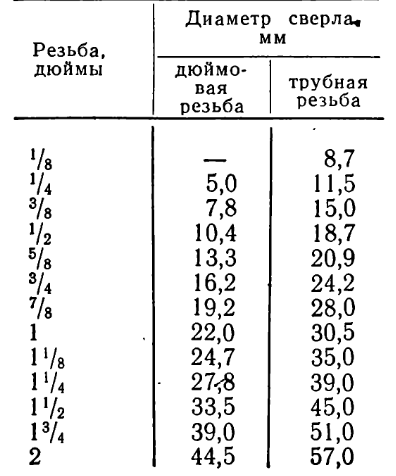

Во время газовой сварки вначале регулируют горелку по ядру на окислительное, нормальное или восстановительное пламя (рис. 4).

1 – ядро; 2 – сварочная зона; 3 – факел

Нормальное пламя характеризуется ярким, резко очерченным, белым ядром цилиндрической формы, образующимся при соотношении кислородак ацетилену, равном 1,1:1,2. При увеличении этого соотношения ядро укорачивается, бледнеет, приобретает синеватую окраску и коническую заостренную форму (окислительное пламя). В восстановительном пламени ядро удлиняется, его очертания теряют четкость, а само пламя становится коптящим и приобретает красноватую окраску.

После регулировки горелки производят сварку или технологический нагрев, помещая деталь в соответствующую температурную область пламени.

Контроль качества сварки. Для оценки качества выполненной Оборудование, виды и способы сварки материалов при судостроениисварки в судовых условиях наиболее часто используют внешний осмотр и обмер швов с целью выявления несоответствия:

- шва геометрическим размерам;

- наплывов;

- прожогов;

- подрезов;

- незаваренных кратеров;

- непроваров и т. д.

Помимо этого, в ряде случаев (при сварке трубопроводов, различных емкостей) плотность сварных швов проверяют наливом воды, выполняют керосиновую пробу, а также воздушные испытания.

Сварка стали. Технология процесса сварки стали во многом определяется ее свариваемостью, зависящей от химического состава и ряда технологических факторов (объема сварочной ванны, порядка выполнения шва, его конструкции).

Хорошей технологической свариваемостью обладают углеродистые стали обычного качества ВСт.1, ВСт.2, ВСт.3, ВСт.4, качественные углеродистые стали 08, 10, 15, 20, 25, а также легированные 15Х, 20Х, 12Х2Н4А, 10ХСНД, 12Х18Н9Т и им подобные. Сварка может быть выполнена без подогрева и термообработки.

Удовлетворительную свариваемость имеют стали ВСт.5, 30, 35, 20ХНЗА, 15ХСНД, 9Х14А и т. п., в которых обычно не образуются трещины. Однако для полного исключения возможности их появления указанные стали перед сваркой следует подогревать.

Ограниченной свариваемостью характеризуются стали марок 40, 45, 50, 35ХМ, 5ХНМ. В них даже при обычных условиях сварки образуются трещины. Поэтому их предварительно подвергают термообработке и подогреву, а после сварки вновь термически обрабатывают.

Плохой свариваемостью обладают инструментальные углеродистые стали У7, У8, У9, У10, У11, У12, У13, стали с повышенным содержанием марганца 40Г, 50Г, 60Г, 70Г, а также легированные стали Р9, Р18, 9ХВГ, 9ХС. Для получения соединения удовлетворительного качества сварка этих сталей требует не только подогрева до более высоких температур, но и обязательной предварительной и последующей термообработки.

Основными причинами ухудшения свариваемости сталей являются повышение содержания углерода и введение легирующих элементов, что усиливает склонность к закалке и образованию трещин. Для устранения указанного недостатка скорость охлаждения шва уменьшают путем подогрева стали перед сваркой и во время ее пламенем газовой горелки.

При сварке сталей с пониженной технологической свариваемостью следует особое внимание обращать на соответствие марок применяемого электрода и свариваемых сталей (табл. 2), а также на выполнение рекомендуемого сертификатом режима сварки.

Условия образования сварного соединения при газовой сварке сталей в принципе такие же, как и при дуговой. Сварка ведется нормальным пламенем.

Сварка чугуна. Чугун относится к группе плохо сваривающихся материалов. Высокое содержание углерода (более 2 %), интенсивное выгорание его и кремния ведут к образованию трещин и пористости, затрудняют формирование качественного сварного шва. Поэтому в настоящее время применяется большое количество способов сварки чугуна. Однако ни один из них пока нельзя признать универсальным.

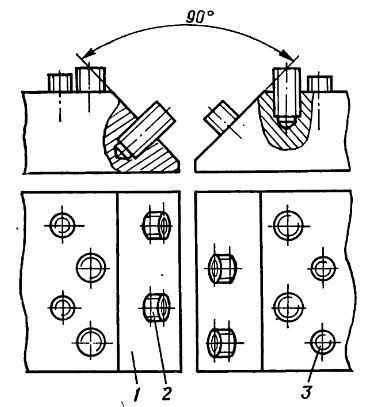

Холодная электросварка выполняется без подогрева. Одним из наиболее надежных способов, используемых в судовых условиях для ремонта ответственных деталей, является сварка с помощью шпилек из низкоуглеродистой стали. При толщине детали более 5-6 мм свариваемые кромки разделывают под углом 90° (рис. 5), а затем на них и прилегающих областях просверливают в шахматном порядке отверстия, нарезают резьбу и устанавливают шпильки.

1 – деталь; 2 и 3 – шпильки

Глубина вворачивания должна составлять 1÷2 диаметра шпильки, высота возвышения – 0,5÷1 диаметра, общая площадь сечения шпилек – 20 % от площади излома. Сварку выполняют любым током электродами типа Э42 и Э50 диаметром 3-5 мм. Из-за большой жидкотекучести расплавленного чугуна силу сварочного тока уменьшают на 10-20 % по сравнению с применяемой для стали. Вначале кольцевыми швами обваривают, шпильки, а затем заполняют оставшееся пространство. Сварку ведут в нижнем положении короткими участками длиной до 100-150 мм с перерывами для охлаждения детали. Для повышения качества шва целесообразно наложение отжигающих валиков.

В холодном состоянии для устранения небольших дефектов (раковин, трещин) может быть также проведена сварка чугунными электродами марки ОМЧ-1. Ее ведут в нижнем положении, определяя силу сварочного тока по формуле:

где:

- Iсв – сила сварочного тока, А;

- dэ – диаметр электрода, мм.

Плотные швы при холодной сварке получают путем использования электродов марки МНЧ-1. Сварочные валики накладывают участками длиной 60-70 мм, слегка прококсовывают после обрыва дуги, охлаждают до 50-60 °С и только после этого возобновляют работу. Однако таким способом нельзя достичь равнопрочности.

Хорошим заменителем дорогих электродов из монель-металла являются медные электроды марки ОЗЧ-1. Сврной шов достаточно плотный. Для сварки желательно использовать постоянный ток обратной полярности. Однако возможна также сварка на переменном токе.

Полугорячая электродуговая сварка чугунных деталей требует предварительного подогрева до 300-400 °С, что в значительной мере снижает склонпость к образованию трещин и отбеленных зон с высокой твердостью. Сварку осуществляют низкоуглеродистымн стальными электродами марок ОММ.5, УОНИ-13, а также чугунными электродами марки ОМЧ-1. Создавая сварочную ванну большого объема, процесс ведут в нижнем положении без перерыва при повышенной плотности тока. Для улучшения структуры и свойств металла в зоне шва отремонтированную деталь засыпают сухим песком.

Газовая сварка является одним из наиболее распространенных способов ремонта чугунных деталей, особенно при устранении в сложных тонкостенных отливках дефектов небольших размеров (площадью до 100 см2). При сварке используют кислородно-ацетиленовое пламя. Номер наконечника горелки выбирают на один меньше, чем для сварки стали той же толщины. В качестве присадочного металла применяют стальную проволоку марок Св-08 и Св-08А, чугунные прутки марки А, а также латунную проволоку или прутки марки ЛК62-0,5. При газовой сварке используют один из следующих флюсов:

1 100 % буры (для неответственных деталей);

2 56 % буры, 22 % поваренной соли, 22 % углекислого поташа;

3 70 % буры, 20 % поваренной соли, 10 % борной кислоты.

Перед сваркой кромки детали прогревают, посыпают флюсом, а затем заполняют разделку расплавленным присадочным металлом. Для улучшения качества соединения, как и при дуговой сварке, целесообразно засыпать деталь сухим песком или укрыть асбестом.

Сварка меди и ее сплавов. По технологической свариваемости медь и ее сплавы следует отнести к группе удовлетворительно сваривающихся материалов, что связано с их высокой теплопроводностью и жидкотекучестью при температуре сварки, повышенным коэффициентом термического расширения, интенсивным поглощением газов расплавленным металлом, а также выгоранием цинка, олова. В судовых условиях для ремонта изделий из этих материалов применяют газовую и электродуговую сварку.

Газовая сварка ведется кислородно-ацетиленовым. пламенем. Номер наконечника горелки выбирают, исходя из расхода ацетилена на 1 мм толщины металла: 150-200 л/ч для меди и латуней, 100-150 л/ч для бронз. Медь и бронзу сваривают нормальным пламенем, латунь – окислительным. Перед сваркой ремонтируемые детали, особенно массивные, обычно подогревают до 200-500 °С. В качестве присадочных материалов применяют прутки или проволоку из меди марок М1, М2, МЗ (для меди), латуни ЛКб2-0,5 (для латуней). При сварке бронз необходимо, чтобы химический состав присадочного прутка и свариваемого металла был, по возможности, идентичным.

Наиболее часто применяют флюсы следующего состава:

1 50 % буры, 35 % борной кислоты, 15 % фосфорнокислого натрия;

2 75 % буры, 25 % борной кислоты;

3 50 % буры, 50 % борной кислоты.

После сварки швы рекомендуется подвергать проковке с последующим отжигом при 500-600 °С.

Дуговая сварка угольным или графитовым электродом также нашла достаточно широкое распрострапение при сварке меди, латуни, бронзы. Процесс ведут на постоянном токе прямой полярности при плотности тока на электроде 200-400 А/см2. Так как выделяющийся при сварке углекислый газ не обеспечивает достаточной защиты расплавленного металла от окисления, дополнительно применяют флюс, содержащий 94-96 % буры и 6-4 % металлического магния. Его наносят в виде порошка на поверхности присадочного прутка и свариваемых кромок, предварительно смоченные жидким стеклом, и просушивают. Для сварки меди используют присадочные прутки из меди М1, М2, МЗ, бронзы Бр.КМц 3-1, Бр.ОФ 4-0,25, для сварки латуней – из латуни ЛК62-0,5 и ЛМц58-2. При сварке бронз применяют литые бронзовые стержни того же химического состава, что и свариваемый материал.

Лучшие результаты, как и при газовой сварке, дает сварка с предварительным подогревом. Ее ведут наклоненным вперед на 10-20° электродом, а образовавшийся сварной шов проковывают.

Для меди, кроме описанных способов, применяют также сварку покрытыми электродами марок ЗТ и «Комсомолец 100». Процесс ведут короткой дугой без колебаний конца электрода на постоянном токе обратной полярности с предварительным подогревом изделия. Величину сварочного тока рассчитывают по формуле Iсв = 50dэ. Из-за высокой жидкотекучести сварку ведут в нижнем положении, применяя при необходимости графитовые или металлические подкладки. После выполнения сварки производится проковка шва.

Сварка алюминия и его сплавов.

Сварка алюминия и сплавов на его основе затруднена, вследствие ряда причин:

- наличия на их поверхности нлотной окисной пленки, препятствующей сплавлению металла сварочной ванны с основным металлом;

- высокой теплопроводности, требующей при сварке массивных деталей подогрева до 300-400 °С;

- повышенного, по сравнению со сталью, коэффициента термического расширения, требующего специальных мер по предотвращению значительных деформаций.

В условиях эксплуатации судна для ремонта деталей из алюминия и его сплавов используют ручную дуговую и газовую сварку. Независимо от применяемого способа, за 2-4 часа до сварки проводят подготовку соединяемых поверхностей. Вначале их обезжиривают бензином, ацетоном или содовым раствором. Запрещается применять содержащие хлорорганические растворители, так как это может привести к отравлению сварщика образовавшимся при сварке фосгеном. После обезжиривания свариваемые кромки зачищают механически, обычно наждачной бумагой или шабером.

Дуговая сварка угольными или графитовыми электродами ведется постоянным током прямой полярности: Iсв = (20-30)dэ. При сварке большинства деформируемых алюминиевых сплавов применяют проволоку марки АК, а при сварке силуминов – литые силуминовые прутки. Для разрушения и удаления плотной окисной пленки, формирующейся в процессе сварки, нужно обязательно использовать один из флюсов:

1 50 % хлористого калия, 14 % хлористого лития, 8 % фтористого натрия, 28 % хлористого натрия (флюс АФ-4а);

2 50 % хлористого калия, 15 % хлористого натрия, 35 % криолита.

Закончив сварку, шов обязательно промывают горячей водой для удаления остатков флюса и предотвращения разъедания поверхности.

Ручная дуговая сварка расходуемыми покрытыми электродами ОЗА-1 и ОЗА-2 применяется обычно при толщине металла более 4 мм. Процесс ведется постоянным током обратной полярности Iсв = 60dэ, электродами диаметром 5-8 мм. При сварке чистого алюминия и сплава АМц следует применять электроды с проволокой, близкой по составу к свариваемому металлу. Сплав АМг варят электродами с несколько большим содержанием магния, что компенсирует его выгорание.

Газовая сварка алюминия и его сплавов менее эффективна. Она ведется нормальным кислородно-ацетиленовым пламенем. Номер наконечника сварочной горелки подбирают, исходя из расхода ацетилена 75-100 л/ч на 1 мм толщины. Присадочные прутки должны, по возможности, иметь тот же состав, что и свариваемый материал. Флюсы для газовой сварки используют те же, что и для дуговой. По окончании ремонта обязательно удаляют их остатки с поверхноств детали.

Наплавка деталей

Наплавка – технологический процесс нанесения слоя металла на изделие при помощи сварки для восстановления прежних размеров или повышения износостойкости, жаростойкости, кислотоупорности и других свойств поверхности. Она применяется также и при изготовлении новых деталей. В судовых условиях используется ручная наплавка с помошью оборудования для дуговой и газовой сварки.

Выбор наплавляемого материала. Состав материала для наплавки зависит от условной работы наплавляемой поверхности и вида ее износа. Абразивные разрушения в штоках выхлопных клапанов СДВС и других деталях появляются из-за частиц пыли, окалины и т. п. в зоне трения. Для снижения интенсивности износа такие поверхности наплавляют электродами марок Т-590, ОЗН-300У и др.

Газоабразивный износ обусловлен воздействием газового потока, содержащего твердые частицы. Он характерен для рабочих поверхностей тарелок и седел выхлопных клапанов СДВС и уменьшается газопламенной наплавкой износостойких сплавов В2К, ВЗК, сормайт.

Гидроабразивный износ вызывается потоком жидкости, переносящим твердые частицы. Этому виду разрушения поверхности подвергаются детали осушительных, балластных и зачистных насосов и механизмы, работающие в аналогичных условиях. Наибольшей износостойкостью обладают поверхности, наплавленные высокохромистыми чугупными электродами ЦС-1, ЦС-2 или сормайтом с помощью газового пламени.

Кавитационная эрозия является следствием воздействия гидравлических ударов потока жидкости о поверхность металла. Обычно кавитация сопровождается коррозионным разрушением и характерна для рабочих колес центробежных насосов, лопастей гребных винтов. В условиях эксплуатации судна кавитационная стойкость может быть повышена путем наплавки электродами УОНИ/10Х13, УОНИ 13/НЖ, ЭА400-10/У.

Износ при трении металла о металл происходит в парах качения и скольжения (шейки валов, штоки в направляющих втулках и т. п.) и обычно сопровождается другими видами износа, например, абразивным. Наплавку таких деталей чаще всего производят электродами ЦЛ-18-63, НИАТ-5, НИАТ-ЗМ, ЦЛ-30-63.

Для восстановления размеров изделий желательно применение электродов, дающих состав наплавленного металла, близкий к металлу основы.

Выполнение наплавки. Ручная дуговая наплавка осуществляется с помощью угольных или специальных электродов (см. табл. 2). Спецэлектродами наплавку обычно ведут на обратной полярности, угольными – на прямой. В последнем случае наплавочный материал может быть в виде прутков (из электродной проволоки, литых) или порошка.

Наплавка газовым пламенем выполняется по схеме, аналогичной наплавке угольным электродом.

Перед началом работы поверхность должна быть тщательно очищена до металлического блеска и обезжирена.

Наплавка плоских поверхностей ведется, в основном, в нижнем положении. При нанесении металла отдельными валиками каждый последующий должен перекрывать предыдущий на 1/3-1/2 ширины. Если наплавляемая площадь превышает 0,3 м2, то для уменьшения деформации ее разбивают на отдельные участки, а наплавку производят вразброс, так, чтобы температура соседнего участка не превышала 50-60 °С. При необходимости работу следует прервать и охладить деталь.

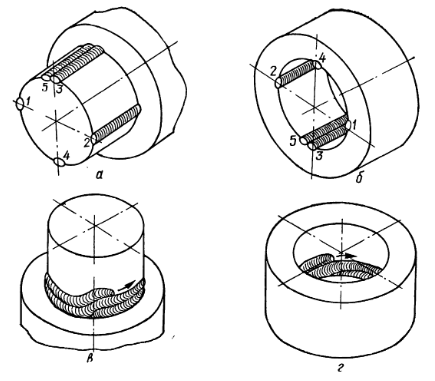

Наплавка тел вращения выполняется отдельными валиками по образующей или кольцевыми валиками (рис. 6).

а, б – по образующей; в – кольцевыми валиками с прерывистым смещением на шаг; г – по винтовой линии

В первом случае ось детали располагают горизонтально и во избежание значительных деформаций накладывают валики на диаметрально противоположные сторопы детали, предварительно повернув ее; во втором – изделие устанавливают вертикально. При диаметре наплавляемой поверхности до 100 мм наплавку ведут по винтовой линии, а при большем – кольцевыми валиками с прерывистым смещением на шаг или по образующей. Чтобы не стекал расплавленный металл сварочной ванны, наплавку обязательно осуществляют снизу вверх.

При проведении работ, так же, как и при сварке, учитывают технологическую свариваемость материала ремонтируемой детали и наплавляемого металла и, в случае необходимости, принимают меры, паправленные на предотвращение дефектов (предварительный подогрев, засыпка песком после наплавки).

Пайка металлов

Пайка – технологический процесс образования неразъемного соедипения частей изделий путем введения между ними расплавленного промежуточного металла (припоя) с температурой плавления более низкой, чем у соединяемых металлов.

Так же как и при сварке, неразъемность соединения обеспечивается межатомными силами. Технология получения паяных и сварных соединений во многом аналогична.

Выбор способа и материалов для пайки. В судовых условиях применяют пайку твердым и мягким припоями. Температура пайки мягкими припоями ниже, а твердыми – выше 450 °С. Нагрев деталей под пайку (общий или местный) осуществляется электрическими паяльниками, паяльными лампами или газовыми горелками.

Качество соединения во многом зависит от материалов для пайки: припоев и флюсов. При выборе припоя (см. табл. 3) необходимо учитывать температуру его плавления, жидкотекучесть, способность смачивать поверхности соединяемых материалов. Свинцово-оловянные припои в тропических условиях имеют низкую коррозионную стойкость и нуждаются в защите лакокрасочными покрытиями.

Флюсы должны:

- иметь температуру плавления ниже температуры начала плавления припоя;

- обеспечивать при температуре пайки удаление окислов и защиту основного металла и припоя;

- обладать стабильностью;

- при нагреве не выделять токсичных веществ (Материалы, применяемые в судоремонтесм. табл. Флюсы (по ОСТ 5.9151-73 и нестандартные)).

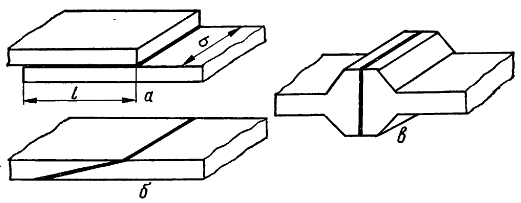

Выбор типа паяного соединения и способа подготовки поверхности. Вследствие пониженных прочностных свойств припоев по сравнению с основным материалом чаще встречаются соединения с развитой поверхностью спая (рис. 7).

а – внахлест; б – со скосом кромок; в – торцевое

Ориентировочно длина нахлесточного шваа определяется по формуле:

где:

- l – длина нахлестки, мм;

- F – площадь поперечного сечения основного элемента, мм2;

- σв – предел прочности основного материала на растяжение, кгс/мм2;

- в – ширина нахлестки, мм;

- τ – предел прочности припоя на срез, кгс/мм2.

Перед пайкой поверхности подвергают тщательной термической, механической или химической очистке.

Выполнение пайки. Собственно пайке предшествует флюсование соединяемых кромок. На крупные детали флюс наносят кистью, мелкие флюсуют путем окунания. Затем производят укладку припоя. Если он представляет собой фольгу или порошок, его размещают между кромками. Припой в виде проволоки располагают возле места пайки. Для облегчения процесса на соединяемые поверхности, как правило, предварительно наносят покрытия (олово, медь, кадмий) или сам припой в количестве, достаточном для формирования плотного шва. Участки, не подлежащие покрытию, смазывают пастой из мела, глины, графита или их смесей и просушивают.

Чтобы обеспечить достаточную точность взаимного расположения во время пайки, соединяемые детали прочно скрепляют. Для этого при сборке используют:

- запрессовку;

- развальцовку;

- чеканку;

- клепку;

- резьбовое соединение;

- крепление проволокой, с помощью сварных точек.

Изделие, подготовленное к пайке, нагревают одним из указанных выше способов, дают при необходимости выдержку и охлаждают.

По окончании пайки удаляют остатки флюса, которые, как правило, ухудшают качество паяного соединения, снижают коррозионную стойкость и портят внешний вид. Флюсы на основе буры, используемые при пайке твердыми припоями, обычно удаляют механическим путем, а водные растворы хлористых флюсов – промывкой в горячей и холодной воде. Остатки канифольных флюсов растворяют в спирте или его смеси с бензином.

Для контроля качества получаемых при пайке соединений применяют те же способы, что и для сварки.

Пайка стали.

Пайка углеродистых и низколегированных сталей может быть выполнена всеми известными способами. При выборе температуры учитывают, что нагревание стали иногда вызывает нежелательные структурные превращения и изменение ее свойств (снижение твердости, появление отпускной хрупкости).

При низкотемпературной пайке в качестве флюса обычно применяют водный раствор хлористого цинка и выполняют ее припоями ПОС40, ПОС61 и ПОССу 30-2.

Высокотемпературная пайка позволяет достичь большей прочности соединения и в судовых условиях проводится медью или латунью. В качестве флюсов часто используют буру и флюсы № 7, 200 и 209.

Пайка нержавеющих сталей затруднена из-за наличия на их поверхности устойчивой пленки окислов хрома. Поэтому применяют более активные флюсы. Оловянно-свинцовыми припоями паяют с помощью флюса № 3. Пред пайкой целесообразно производить лужение соединяемых поверхностей.

В качестве твердых припоев для нёржавеющей стали используют медь и ее сплавы, процесс ведут с применением флюсов № 200 и 209 в соответствующих температурных интервалах.

Пайка чугуна. В судостроении наибольшее применение нашли чугуны со структурно свободным углеродом, который затрудняет смачивание поверхности припоем. Поэтому для получения качественного соединения в судовых условиях его предварительно выжигают окислительным пламенем газовой горелки. Окончательное удаление графита происходит во время пайки при правильном подборе флюса.

Низкотемпературная пайка чугуна применяется, в основном, для устранения незначительных по размерам. поверхностных дефектов – раковин, пор, трещин. Процесс ведут чаще всего с использованием припоя ПОСЗ0 и флюса, представляющего собой водный раствор хлористого цинка с добавлением хлористых солей меди и олова. Перед пайкой обязательно проводят механическую зачистку дефектного участка и лужение.

Высокотемпературная пайка осуществляется с помощью активных флюсов № 209 и 284, которые, растворяя графит при температуре 600-700 °С, обеспечивают надежное смачивание припоем соединяемых поверхностей. В качестве припоя обычно применяют латунь ЛКб2-0,5.

Пайка меди и ее сплавов. В судовых условиях пайку меди и сплавов на ее основе проводят мягкими и твердыми припоями с помощью паяльников и газовых горелок. При этом следует учитывать, что паяльники из-за большой теплопроводности меди и ее сплавов можно использовать только для соединения тонкостенных деталей при температуре не более 350 °С.

Низкотемпературная пайка производится стандартными припоями ПОС40, ПОСб1, ПОССуЗ30-2. Для меди обычио применяют флюс ФКСп и водные растворы на основе хлористого цинка и аммония.

Особенностью низкотемпературной пайки латуней является необходимость применения более активных флюсов для удаления поверхностной окисной пленки, например флюса на основе хлористого цинка с добавлением азотной кислоты. Следует также отметить пониженную в ~ 1,5 раза (по сравкению с медью) прочность швов, полученных в идентичных условиях.

При пайке оловянистых и свинцовых бронз свинцово-оловянными припоями используют флюсы на основе хлористого цинка с добавлением соляной кислоты, а для алюминиевых бронз – активные флюсы с повышенным содержанием соляной кислоты; предварительную очистку и флюсование поверхности проводят смесью борной кислоты с хлористыми солями металлов. Для марганцовых бронз наилучшие результаты дает флюсование ортофосфорной кислотой.

Высокотемпературная пайка сплавов требует тщательного соблюдения температуры нагрева ввиду незначительной разницы температур плавления припоя и основного материала, В качестве флюса широкое применение находят смеси буры, борной кислоты и борного ангидрида, для припоев используются сплавы ПСр72, ПСр45, ПСр12М, МЦФЖ-24-6-0,75. Ввиду интенсивного окисления высокотемпературная пайка меди и ее сплавов должна осуществляться при быстром нагреве.

Пайка алюминия и его сплавов. Алюмипий и сплавы на его основе относятся к числу материалов, пайка которых затруднена из-за наличия на поверхности прочной окисной пленки. Большинство из разработанных способов пайки требует специальной оснастки. Поэтому в судовых условиях используют наиболее простые.

Низкотемпературная пайка трением выполняется без применения флюса. На поверхность металла, нагретую до температуры плавления припоя (П150А, П200А), наносят последний и растирают металлическими щетками, шабером ити частицами абразива, находящимися в расплаве припоя. Пленка окислов разрушается механическим путем, а очищенная поверхность прочно соединяется с расплавом, который предохраняет ее от окисления. Луженые поверхности сжимают и, при необходимости, производят подпитку шва припоями.

Высокотемпературная пайка припоем и флюсом марки 34А дает наилучшие результаты. Использование для нагрева ацетиленокислородного пламени недопустимо из-за снижения активности флюса, поэтому процесс ведут с применением бензовоздушных или газовоздушных горелок. При пайке алюминия и его сплавов следует особо внимательно контролировать температуру и не допускать местного перегрева, так как это может явиться причиной оплавления детали.

Слесарная обработка

Слесарные работы, относящиеся к холодной обработке материалов резанием, играют при ремонте в судовых условиях исключительно важную роль. Перед началом работ при необходимости производится разметка заготовки. Основными операциями слесарной обработки являются:

- рубка;

- резка;

- опиливание;

- сверление;

- зенкерование;

- развертывание;

- нарезание резьбы;

- шабрение;

- притирка;

- доводка.

Разметка – нанесение на деталь или заготовку разметоч- ных линий, определяющих места, подлежащие обработке. Их наносят с помощью чертилок и кернера на поверхность, предварительно очищенную и закрашенную сухим мелом, быстросохнущим черным лаком или эмалью. В зависимости от положения в пространстве разметку делят на плоскостную и объемную.

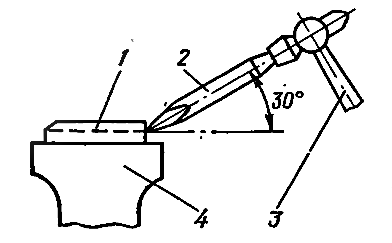

Рубка – удаление слоя металла или разделение его на части путем ударного воздействия режущим инструментом. Она применяется в тех случаях, когда требуемая точность обработки составляет не более 0,5 мм и осуществляется зубилом, крейцмейселем или канавочником, по бойку которых наносится удар слесарным молотком (рис. 8).

1 – деталь, 2 – зубило; 3 – молоток; 4 – тиски

Выбор инструмента и его заточка зависят от характера выполняемых работ и свойств обрабатываемого материала. Угол заострения у зубила и крейцмейселя при обработке бронзы и чугуна составляет 70°, низко- и среднеуглеродистой стали – 60°, латуни и меди – 45°, алюминия – 35°. Заточку производят на заточных станках и коптролируют по специальным шаблонам (рис. 9).

1 – инструмент; 2 – шаблон

Ориентировочный вес слесарного молотка определяют из расчета 40 г на 1 мм ширины лезвия зубила или 80 г на 1 мм шрины лезвия крейцмейселя.

Для обеспечения безопасной работы зубило держат в левой руке так, чтобы оно выступало сверху на 20-30 мм. На таком же расстоянии от края рукоятки молотка должна находиться правая рука.

При рубке в тисках или обрубке крупных деталей режущий инструмент (зубило, крейцмейсель)устанавливают таким образом, чтобы его ось составляла с обработанной поверхностью угол 30-35°, а при рубке на плите или наковальне – 90°. Небольшой объем металла снимают с помощью кистевого удара. Локтевой удар наносят при рубке металла средней толщины, а плечевой при рубке толстого металла. Для облегчения рубки мягкого металла режущее лезвие смазывают машинным маслом или смачивают в мыльной воде.

Резка – разделение материала или заготовки на отдельные части. В судовых условиях ее осуществляют вручную ножницами по металлу ножовками, труборезами, а также с помощью газовой и электродуговой сварки.

Ручные ножницы применяют для разделения тонколистового металла (до 1 мм), вырезки прокладок. При резке лист подают левой рукой, правой – держат ножницы. Больший палец кладут на верхнюю рукоятку, а указательным, средним и безымянным захватывают нижнюю. Мизинцем, находящимся между рукоятками, раздвигают лезвия ножниц во время резания не более, чем на 2/3 длины.

Ручная ножовка используется для разрезания толстых листов, различного проката, прорезания всевозможных пазов и т. д. Шаг зубьев ножовочного полотна должен составлять не более 1/3-1/2 толщины разрезаемого листа, что позволит исключить выкрашиванис зубьев при работе. Прй обработке меди и ее сплавов рекомендуется шаг полотна брать равным 1 мм, чугуна и твердой стали – 1,3 мм, мягкой стали – 1,6 мм. Выбранное полотно закрепляют в ножовочном станке так, чтобы острие зубьев было направлено вперед по ходу ножовки, и регулируют его натяжение.

Во время резания ножовку следует держать в горизонтальном положении, осуществлять движение плавно, без рывков, ослабляя в конце хода нажим. Нормальная длина хода ножовки составляет 2/3 ее длины, а частота движения – 30-60 двойных ходов в минуту. Для облегчения процесса резания и повышения срока службы ножовочное полотно во время работы периодически смазывают машинным маслом.

Опиливание – удаление слоя металла с обрабатываемой детали при помощи напильников (плоских, квадратных, круглых, полукруглых). Их используют для получения плоских и фасонных наружных и внутренних поверхностей, имеющих необходимые размеры и чистоту. Напильник представляет собой многолезвийный режущий инструмент. Основной его характеристикой является номер насечки, определяемый согласно ГОСТ 1465-69 количеством насечек на 10 мм длины.

Грубое опиливание (припуск па обработку 0,5-1,0 мм) производится драчевыми напильниками с насечками № 0 и 1, которые за один проход снимают слой металла 0,05-0,1 мм и обеспечивают шероховатость 3-6 классов.

Получистовое опиливание (припуск на обработку 0,2-0,5 мм) выполняется личными напильниками с насечками № 2 и 3, удаляющими за один проход слой толщиной 0,02-0,06 мм при шероховатости по 7-8 классам.

Чистовое опиливание (припуск на обработку 0,06-0,02 мм) ведут бархатными напильниками с насечками № 4 и 5, когорые снимают за один ход слой металла толщиной 0,01-0,03 мм и обеспечивают шероховатость 9-12 классов.

Качество опиливания во многом определяется характером движения напильника. Во время опиливания на напильник нажимают только при движении вперед и при перемещении его в обратном направлении не отрывают от обрабатываемой поверхности. Частота движения – 40-60 двойных ходов в минуту.

Для того, чтобы напильник не забивался стружкой при обработке стали, меди и латуни, его натирают мелом или смазывают машинным маслом, а при обработке деталей из алюминия и его сплавов – стеарином. Дополнительно в процессе работы напильник периодически очищают стальной щеткой.

Сверление, зенкерование и развертывание. Сверление – получение отверстий с помощью сверла. Его используют для создания сквозных или глухих отверстий © чистотой поверхности 3-4 классов в том случае, когда не требуется высокая точность обработки (5 класс и ниже). В судовых условиях сверление осуществляют по разметке с помощью сверлильных станков и дрелей. Процесс резания выполняется сверлами с цилиндрическими или коническими хвостовиками, которые надежно закрепляются соответственно в сверлильных патронах и переходных втулках.

Для получения качественных отверстий сверло следует правильно заточить. Заточка производится обычно вручную на заточных станках. При этом способе особое внимание уделяется тому, чтобы сверло имело одинаковую длину режущих кромок, а угол при вершине соответствовал обрабатываемому материалу:

- для чугунов, стали и твердых бронз – 18°;

- меди – 125°;

- латуни и мягких бронз – 130°;

- алюминиевых сплавов и баббитов – 140°;

- пластмасс – 80-90°.

Для контроля заточки используют специальные шаблоны.

Сверлильные станки применяют для сверления небольших деталей. Чтобы повысить точность сверления и предотвратить поворот, их крепят к столу станка с помощью прижимных планок или машинных тисков. Сверлепие крупных деталей обычно выполняют без закрепления с помощью дрелей. При этом отверстия больших диаметров (свыше 15-20 мм) часто получают путем последовательпого рассверливания. Это снижает усилие нажима на дрель и повышает классность отверстия.

При сверлении дрелями особое внимание обращают на взаимное положепие режущего инструмента и детали для предотвращения «увода» сверла. С этой же целью в ответственных случаях производят предварительное засверливание мест разметки сверлом, диаметр которого на 1-2 мм больше перемычки основного сверла. Чтобы не поломать сверло при получении глубоких отверстий, его периодически выводят для удаления скопившейся стружки, а также применяют смазочно-охлаждающие жидкости (сульфофрезол, керосин, водный раствор мыла), облегчающие движение стружки вверх по спирали. С этой же целью, при получении сквозных отверстий, во время выхода сверла ослабляют нажим на дрель или переходят на ручную подачу (при работе на станке).

Зенкерование – получистовая обработка отверстий, предварительно полученных каким-либо другим способом. Обычно применяется в качестве подготовительной операции перед развертыванием и дает отверстия 3-4 классов точности с шероховатостью поверхности, отвечающей 5-6 классам чистоты. Режущим инструментом является зенкер, имеющий три или четыре режущих кромки. Оборудование для зенкерования и сверления идентично, а режимы обработки несколько отличаются.

Развертывание – чистовая обработка отверстия после сверления и зенкерования с целью получения высокой точности размеров 2-3 классов) и чистоты поверхности (7-8 классов). Общий припуск под развертывание снимается черновой и чистовой развертками, представляющими собой многолезвийный инструмент (6-12 зубьев). Крепятся они так же, как и зенкера, сверла. Скорость резания невелика, что обусловливает необходимость проведения операции вручную или с применением устройств, дающих малое число оборотов. При этом следует интенсивно смазывать обрабатываемую поверхность и вращать развертку только в одну сторону.

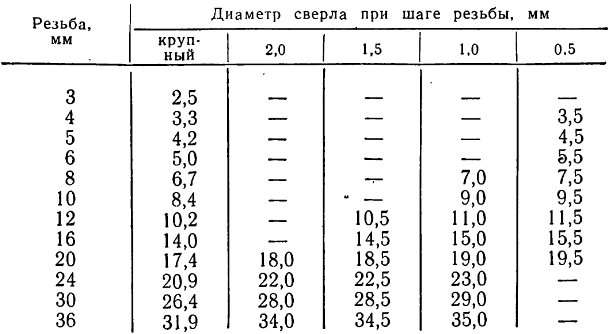

Нарезание резьбы – получение на цилиндрической или конической поверхности винтовых канавок определенного профиля, используемых впоследствии для создания разъемного или подвижного соединения. При судовых слесарных работах наиболее часто осуществляют нарезавие крепежных метрических, дюймовых и трубных резьб метчиками и плашками.

Метчики – инструмент для нарезания резьбы на внутренних поверхностях диаметром до 40-50 мм. В комплект входит 2-3 метчика. Первым для прорезания резьбы используется черновой метчик с одной риской на хвостовике, а затем – с двумя и тремя. Крепление и вращение их осуществляют обычно с помощью воротков.

Плашки – инструмент для нарезания резьбы на наружных поверхностях. Круглые плашки (лерки) позволяют с помощью леркодержателей за один проход получать резьбу полного профиля для диаметров до 52 мм. Раздвижные плашки поставляются комплектами и предназначены для нарезания только трубной резьбы диаметром от 1/2 до 4 дюймов с помощью клуппов.

Для получения качествениой резьбы необходимо правильно подобрать метчик, плашку и диаметр сверла или обточки (табл. 5 и 6), а также смазывающе-охлаждающие жидкости (для стали – олифа, для чугуна – керосин). Особое внимание уделяют «заходу» режущего инструмента, стараясь не допустить перекоса.

Для облегчения работы производят периодическую ломку стружки путем вращения метчиков или плашек в обратную сторону на 1/4-1/2 оборота.

Шабрение – обработка поверхностей после механи- ческой обработки или опиливания путем соскабливания вручную – тонких слоев материала. В судоремонте его применяют, в основном, для обеспечения плотного прилегания сопрягаемых поверхностей (плоских, цилиндрических, конических).

Для снятия стружки с плоских поверхностей используют плоские шаберы, криволинейные поверхности обрабатывают трехгранными и фасонными шаберами. При заточке на абразивном круге угол заострения инструмента выбирают в зависимости от обрабатываемого материала (для плоского шабера по стали – 75-90°, по чугуну и бронзе – 90-100°).

Режущий инструмент устанавлиют так,.чтобы его продольная ось образовывала с пришабриваемой поверхностью угол 15-25° и сообщают ему возвратно-поступательное двйжение. Удаление стружки осуществляется во время хода шабера вперод, а ее толщина за один прохол составляет от 0,005 до 0,006 мм в зависимости от усилия нажатия. Общий припуск под шабрение определяется тем, насколько точно произведена предшествующая обработка, а также размером обрабатываемой поверхности и равен обычно 0,2-0,3 мм.

Места, подлежащие обработке, выявляют следующим образом. Поверхность поверочной плиты или сопрягаемой детали, по которой будет осуществляться пришабривание, покрывают краской, разведенной на машинном масле (синькой, берлинской лазурью, суриком). Затем в контакт с ними приводят подлежащую обработке поверхность детали, с легким на- жимом перемещают их в разных направлениях три-четыре раза и разъединяют. Выступающие участки оказываются окрашенными и подлежат удалению.

Качество и точность шабровки оценивают по количеству пятен, приходящихся на участок поверхности размером 25×25 мм. При этом на двух произвольно взятых участках разность в количестве пятен не должна превышать 3-х.

Черновое шабрение заключается в удалении следов предшествующей обработки и ведется шаберами с шириной лезвия 15-20 мм. После его окойчания должно оставаться не менее 4-х пятен краски.

Получистовое шабрение выполняют шаберами шириной не более 10-15 мм до получения 8-16 пятен краски.

Чистовое шабрение ведут узкими шаберами (5-10 мм), получая не менее 20-25 пятен на площади 25×95 мм.

Притирка – механическое или химико-механическое удаление частиц металла абразивными материалами. Ее проводят после механической обработки или опиливания для повышения степени прилегания сопрягаемых поверхностей разъемных и подвижных соединений (уплотнительных поверхностей судовой арматуры, впускных и выпускных клапанов СДВС). Обычно припуск на притирку составляет не менее 0,2 мм, точность притирки – 1-2 мк.

На судах широкое распространение нашли Организация и планирование судоремонтапритирочные пасты ГОИ. Грубая имеет черный цвет и удаляет слои толщиной до десятых долей миллиметра. Средняя (зеленого цвета) снимает сотые доли, а тонкая паста (светло-зеленого цвета) – тысячные доли миллиметра. В последнее время расширяется использование алмазных паст с зернистостью от 40 до 0 мкм. Зернистость абразивно-притирочных материалов выбирают, исходя из требуемой точности и шероховатости поверхности.

Читайте также: Разборка судовых технических средств

В условиях эксплуатации судна наиболее часто используют притирку одной детали по другой (клапан-седло, корпус-пробка). Между притираемыми поверхностями наносят абразивный материал (порошок, пасту) и осуществляют их взаимное перемещение, слегка прижимая детали. Второй способ – притирку на притирочной плите – применяют только для плоских поверхностей небольших деталей.

Для улучшения чистоты обработки используют последовательную притирку пастами, уменыная их зернистость. При таких преходах следует тщательно удалять остатки нанесённой ранее пасты, промывая деталь в керосине или ацетоне.

Доводка – разновидность притирки, используемая для получения высокой точности заданных размеров (сотые доли микрона).

Полировка – получение декоративных поверхностей с малой шероховатостью (12-14 классов чистоты). Операция выполняется с помощью тонких паст ГОИ или алмазных паст АП 5-АП 0,5, наносимых обычно на вращающийся круг из войлока или фетра.

Гибка труб

В судовых условиях трубогибные работы широко применяются при ремонте систем трубопроводов. Гибку производят горячим или холодным способом. Этой операции предшествует подготовка шаблонов и обрезка труб.

Шаблон обычно изготавливают на судне из проволоки диаметром 6-10 мм по конфигурации будущей трубы. После изготовления его «обкатывают» для определения длины заготовки. К полученной длине добавляют припуск для приварки или отбортовки фланцев и технологический припуск. После этого трубу отрезают ручной ножовкой, труборезом или газовым резаком.

Горячая гибка применяется для изготовления металлических труб болышого диаметра и сложной конфигурации с малыми радиусами гиба. С целью уменьшения эллиптичности и гофрировки гибку производят с наполнителем. Для труб больших диаметров наполнителем служит кварцевый или чистый речной песок, просеянный через сито с размером ячеек не более 3,3×3,3 мм и прокаленный при температуре 150-500 °С. При гибке труб малого диаметра зернистость песка должна быть уменьшена.

Заполняют трубу песком следующим образом. Вначале «глушат» один ее конец, засыпают песок и устанавливают вертикально. Обстукивая трубу по всей длине, песок уплотняют и, при необходимости, добавляют еще.

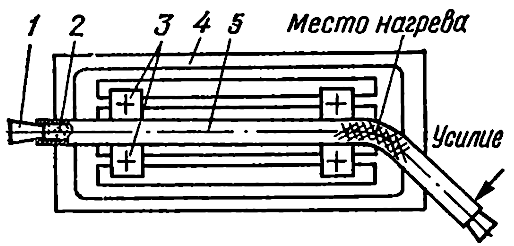

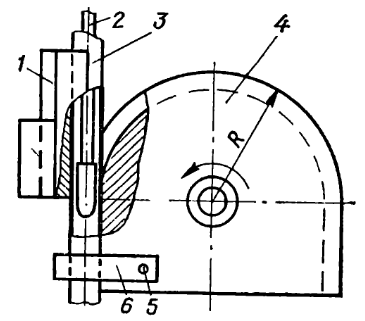

Затем «глушат» второй конец трубы, и участки, подлежащие изгибу, нагревают газовой горелкой на длине, равной 2-6 наружным диаметрам. Температура гибки труб из углеродистой стали должна быть не ниже 780-850 °С, а из легированной – 850-950 °С. При выполнении гибки один конец трубы закрепляют (на плите, в тисках, на столе фрезерного станка), устанавливая в районе изгиба упор. Второй, свободный, конец перемещают вручную или при помощи талей (рис. 10).

1 – заглушка; 2 – наполнитель; 3 – упоры; 4 – стол фрезерного станка 5 – труба

Холодная гибка металлических труб обычно производится без наполнителя. Трубогибы с ручным приводом применяют при диаметрах труб до 38 мм, с гидравлическим и механическим – от 38 до 120 мм (рис. 11).

1 – ползун; 2 – стержень дорна; 3 – труба; 4 – гибочный диск; 5 – ось скобы; 6 – скоба

Для повышения пластичности материала предварительно проводят местный отжиг путем нагрева труб (стальных – до 800-950 °С, красномедных и латунных – до 550-650 °С), выдержки (соответственно 2-3 мин/мм толщины и 1 мин/мм толщины) и последующего медленного охлаждения. При применении дорна (для труб диаметром более 38 мм), внутреннюю поверхность трубы смазывают машинным маслом, чтобы снизить потери на трение.

Гибка пластмассовых труб выполняется аналогично горячей гибке металлических. Вначале трубу набивают песком, затем нагревают до 120-140 °С горячим воздухом, газом или маслом и после этого придают ей нужную конфигурацию.

Контроль качества гибки ведут с помощью шаблонов, угломеров. Помимо этого, в местах изгиба замеряют эллиптичность и высоту гофр и сравнивают их с допустимыми (эллиптичность – 5 %, высота гофр – 2-6 %). Толщина стенки в любом месте изгиба должна быть не менее 85 % от номинального значения с учетом минусового допуска. Следует гакже контролировать отсутствие трещин, надрывов, расслоений. Расстояние от ближайшего поперечного сварного шва до начала закругления выдерживают не менее 100 мм или величины наружного диаметра трубы, если она больше указанной.

После окончания гибки и проверки качества работы производят приварку фланцев, вырезку отверстий для отростков и штуцеров и их монтаж. Трубы из легированных сталей должны пройти термообработку. Окончательно качество изготовленного участка трубопровода определяют при гидравлических испытаниях.

Клеевые соединения

Склеивание – технологический процесс получения неразъемного соединения с помощью различных химических веществ или их композиций (клеев), способных в определенных условиях благодаря адгезионным и когезионным свойствам прочно соединять поверхности твердых тел.

Основными этапами работы являются подготовка поверхности, приготовление клея, его нанесение и обеспечение условий полимеризации, заключительная обработка поверхности.

Подготовка поверхности состоит из тщательной:

- термической;

- химической или механической очистки района склеивания;

от грязи, ржавчины, жиров и придания сму оптимальной шероховатости, отвечающей 7-му классу чистоты и обеспечивающей наибольшую прочность клеевого соединения. Она может быть получена при использовании для зачистки шлифовальных шкурок с номерами зернистости 20 и 25.

Приготовление клея, состоящего из отдельных компонентов, заключается в смешивании их в определенной последовательности. Однокомпонентные клеи поставляются в готовом к употреблению виде.

Эпоксидные композиции (Материалы, применяемые в судоремонтесм. табл. Флюсы (по ОСТ 5.9151-73 и нестандартные)) готовят следующим образом. Смолу ЭД-5 или ЭД-6 подогревают до 60-70 °С, вводят в нее пластификатор (дибутилфталат) и перемешивают в течение 3-4 мин. Затем, если клей используется в качестве заполнителя, добавляют сухой наполнитель (табл. 7), учитывая его допустимое содержание и влияние на свойства композиций.

| Таблица 7. Влияние наполнителя на свойства эпоксидных композиций | ||

|---|---|---|

| Наполнитель | Весовая часть на 100 частей смолы | Характер воздействия |

| Стекловолокно | 2-7 | Увеличивает удельную вязкость и прочность на разрыв, изгиб |

| Асбестовое волокно | 5-10 | |

| Стеклоткань | 5-10 слоев | |

| Стружка: алюминиевая | 40 | Увеличивает удельную вязкость и прочность на разрыв, изгиб и истирание |

| стальная | 100 | |

| цинковая | 100 | |

| Тальк | 10-20 | Обеспечивает хорошую обрабатываемость столярным и слесарным инструментом и большую вязкость |

| Алюминиевая пудра | 5-40 | |

| Мел | 20-50 | |

| Графит | 3-5 | Повышает прочность на истирание |

| Металлические порошки | 200-400 | |

| Маршалит | 50-200 | Хорошо работает на сжатие, обеспечивает хорошие литейные свойства |

| Гипс | 50-200 | |

| Песок | 300-1 000 | |

| Цемент | 200 | |

Достигнув однородности смеси, ее охлаждают до комнатной температуры и, непрерывно перемешивая, вводят небольшими порциями отвердитель (полиэтиленполиамин, полиамидную смолу ПО-300). Приготовленный таким образом компаунд необходимо использовать в течение 15-20 мин.

Нанесение клея производят жесткой кисточкой или деревянной лопаткой на поверхность, предварительно обезжиренную ацетоном, бензином, спиртом или уайт-спиритом. После этого обеспечивают неббходимые условия:

- температуру;

- давление;

- и выдержку.

Излишки клея, выступившего после приложения давления, удаляют механически или с помощью растворителей (для эпоксидных компаундов – спиртом, ацетоном, ксилолом).

При использовании эпоксидных композиций следует обратить внимание на такие моменты: для срочного устранения дефекта количество отвердителя и температуру, при которой происходит отвердение, увеличивают при использовании стеклотканей каждый слой хорошо пропитывают смолой и тщательно удаляют из под него воздух.

Заключительная обработка поверхности производится после окончания процесса полимеризации с цель удаления излишков клея или придания детали нужной конфигураичи и размеров (при использовании эпоксидных композиций). Для этого обычно применяют наждачную бумагу напильники, шаберы и другие режущие инструменты.

Особое внимание при работе с эпоксидными компаундами следует обратить на соблюдение правил техники безопасности. При попадании на кожу эпоксидную смолу удаляют сначала ветошью, а затем промывают этот участок спиртом и горячей водой с мылом. Применять ацетон для смывания эпоксидной смолы категорически запрещается.

Сборка механизмов после ремонта

После выполнения всех работ, связанных с восстановлением работоспособности того или иного узла или механизма, производят его сборку и монтаж. В судовых условиях сборка, как и ремонт, ведется по принципу индивидуальной подгонки.

Детали собирают в узлы согласно маркировке, нанесенной при изготовлении механизма или во время разборки. В процессе сборки вторично производят все замеры, выполненные при демонтаже и дефектации. Перед выполнением сборочных работ детали должны быть тщательно очищены, а запасные части, устанавливаемые на механизм, расконсервированы.

Для обеспечения качественной работы целесообразно, чтобы сборку и разборку выполняли одни и те же члены экипажа. Это связано с тем, что последовательность сборки, в основном, противоположна последовательности разборки; в инструкциях завода-строителя оговаривается, как правило, только общий порядок сборки и не описываются отдельные, присущие лишь данному механизму, моменты.

Характер отдельных сборочных работ во многом определяется назначением и конструктивными особенностями отремонтированного механизма. К числу более распространенных относятся:

- сборка соединений с натягом;

- статическая балансировка;

- выполнение разъемных и стыковых соединений;

- сборка уплотнений.

Соединения с натягом характеризуются тем, что диаметр охватывающей детали меньше, чем охватываемой. Сборку выполняют либо запрессовкой, либо с нагревом или охлаждением. Так как в первом случае из-за снятия микронеровностей поверхности соединение менее надежно, предпочтение отдают второму способу (нагрев или охлаждение).

Чтобы ввести вал в ступицу, необходимо создать разность температур, определяемую по формуле:

где:

- Δt – разность температур, °С;

- dст – диаметр ступицы, мм;

- dв – диаметр вала, мм;

- α – коэффициент линейного расширения, мм/град.

Вычисленную разность увеличивают на 30-50 %, при этом получают зазор, необходимый для легкого совмещения охватывающей и охватываемой поверхностей. Разность температур получают путем нагрева охватывающей детали или охлаждения охватываемой.

В судовых условиях нагрев осуществляют в топке котла, газовой горелкой или в противне с машинным маслом. Понижения температуры добиваются, помещая деталь в сосуд со спиртом или ацетоном.

При этом туда же бросают сухой лед или пропускают через сосуд жидкую углекислоту, в результате чего тежпература понижается до -70 °С. Для уменьшения расхода углекислоты, спирта и ацетона сосуд покрывают теплоизоляционным материалом.

Время выдержки детали при нагреве и охлаждении определяется ее размерами и конфигурацией. После выравнивания температуры детали по всему сечению, ее устанавливают в нужное положение и осуществляют контроль вплоть до достижения температуры окружающей среды.

Статическая балансировка заключается в выявлении и устранении неуравновешенности деталей, возникающей из-за наличия несбалансированных масс. Последние появляются как во время эксплуатации (локальное коррозионное разрушение, неравномерный износ), так и при ремонте (нарушение соосности, замена потерявших работоспособность деталей). При вращении они создают центробежные силы, вызывающие вибрацию и преждевременное повреждение.

В условиях эксплуатации судна при отсутствии качки и вибраций можно производить статическую балансировку деталей, работающих при частотах вращения до 1 000 об/мин и имеющих неболышное отношение длины к диаметру (крылатки центробежных насосов, вентиляторов). Порядок ее проведения следующий.

Две стальные (желательно закаленные) призмы устанавливают, контролируя:

- горизонтальное расположение каждой из них и оси балансируемой детали с помощью уровня (допустимое отклонение – 0,02 мм на 1 000 мм длины);

- параллельность призмы с помощью линейки (допустимое отклонение – 1 мм на 1 000 мм длины).

Деталь, подлежащую балансировке, тщательно очищают от грязи и нагара, а шейки и призмы протирают бензином или ацетоном. Если диаметры опорных шеек различны, для меньшей из них вытачивают специальную втулку.

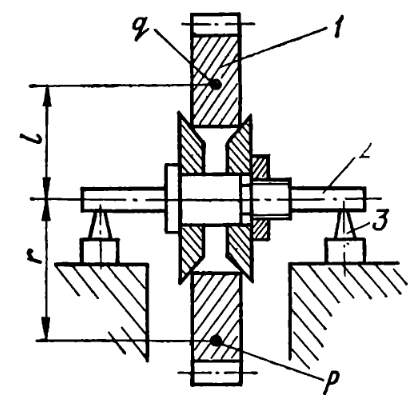

Деталь устанавливают в середине призм и отпускают (рис. 12).

1 – деталь; 2 – оправка; 3 – призма

При наличии несбалансированной массы она начнет поворачиваться и займет такое положение, при котором более тяжелая часть окажется внизу. Тогда в диаметрально противоположном месте закрепляют уравновешивающий груз (пластилин) и поворачивают ее на 90 °С. Если деталь вновь возвращается в исходное положение, массу пластилина увеличивают и опять поворачивают деталь, устанавливая «тяжелую» точку на горизонтальный диаметр. Эту процедуру повторяют до тех пор, пока деталь не уравновесится на призмах.

Затем, определив вес пластилина и его расстояние от оси детали, с тяжелой стороны снимают соответствующее количество металла или на легкой стороне устанавливают постоянный уравновешивающий груз. Вес снимаемого (добавляемого) металла определяют по формуле:

где:

- P – вес металла, г;

- q – вес пластилина, г;

- l – расстояние пластилина от оси детали, мм;

- r – радиус точки, удобной для удаления (добавления) металла, мм.

Удаление металла осуществляют с помощью шлифовальной пневматической турбинки или высверливанием, добавление – наплавкой.

Разъемные и стыковыё соединения должны иметь достаточную плотность. С этой целью в процессе сборки на поверхность наносят пасту «Герметик». Так как максимальный срок годности пасты не превышает 3-4 суток, ее следует готовить непосредственно перед применением из следующих компонентов (в весовых частях):

- Спирт-ректификат – 54;

- Шеллак – 36;

- Графит – 6;

- Масло касторовое – 3;

- Охра сухая – 1.

Спирт нагревают до 50-60 °С, растворяют в нем шеллак, охлаждают раствор и затем вводят просеянные через мелкое сито графит и охру. В процессе приготовления и перед употреблением «Герметик» тщательно перемешивают.

Прежде, чем наносить пасту, с помощью нитрорастворителей удаляют остатки старой пасты, затем шлифовальной шкуркой зачищают места, подверженные коррозии. После этого поверхности обезжиривают, просушивают и кистью наносят ровный слой пасты, через 10-15 мин их соединяют и полностью затягивают все крепежные детали. Испытания механизма следует начинать не ранее, чем через 2 ч.

Уплотнения подвижных соединений механизмов после сборки должны обеспечивать достаточную плотность. Потеря ее в условиях эксплуатации судна часто происходит из-за неправильной набивки сальников.

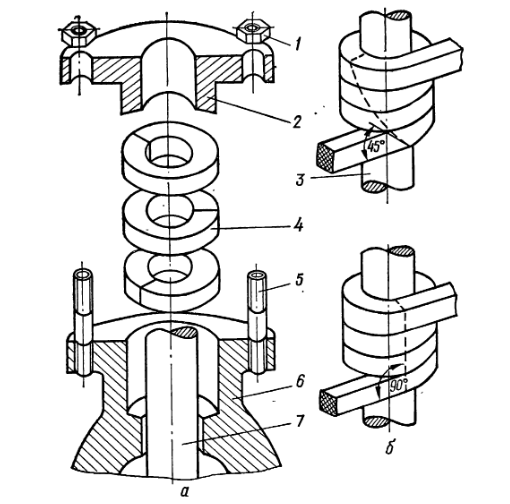

Как правило, после разборки сальника (рис. 13) мягкую и полумягкую набивку заменяют новой.

а – набивка сальника;

1 – гайка; 2 – нажимная втулка; 3 – оправка; 4 – уплотняющее кольцо (шлаг); 5 – шпилька; 6 – корпус сальника; 7 – вал;

б – изготовление уплотняющих колец с косым и прямым замком

Для этого сальниковую коробку и вал тщательно очищают от остатков старой набивки, пригара, следов коррозии.

Сечение новой набивки выбирают так, чтобы она входила в коробку под слабыми ударами молотка по деревянной выколотке. После выбора толщины шнура его навивают на уплотняемый вал или оправку и разрезают на отдельные кольца. При этом в кольцах из мягких набивочных материалов стыки обрезают остро заточенным ножом под углом 90°. В набивках из прорезиненной ткани, рабомающих при постоянной температуре, срез выполняют ножовкой под углом 45° к плоскости кольца.

Каждое кольцо в сальниковую коробку укладывается отдельно и слегка уплотняется деревянным молотком или нажимной втулкой. При монтаже набивки следят затем, чтобы стыки шлагов были разнесены на угол не менее 90°. Шлагов должно быть столько, чтобы в собранном виде нажимная втулка входила в сальниковую коробку на 5-6 мм.

Пеньковую набивку перед укладкой проваривают в животном жире с графитом, остальные – пропитывают содержащим графит цилиндровым маслом, прогретым до 60-80 °С. Для повышения качества пропитки к маслу добавляют 25 % белил и 5-10 % канифоли.

Закончив укладку уплотняющих колец, производят затяжку нажимной втулки для осадки и уплотнения набивки, а затем – ее полное ослабление. После этого механизм запускают и осторожно подтягивают гайки нажимной втулки. В начальный период после пуска допустимо небольшое парение или просачивание жидкости через уплотнение. В первые дни работы отремонтированного механизма следует систематически контролировать состояние сальниковой набивки, чтобы своевременно устранить слишком слабую или сильную, вызванную разбуханием набивки, затяжку.

Испытания после ремонта являются завершающим этапом сборки. Они проводятся по программе завода-строителя в соответствии с конкретными требованиями, предъявляемыми к отремонтированному механизму.