Ремонт судовых механизмов – это процесс восстановления и обслуживания различных механических частей и систем на судне. Это может включать в себя ремонт и замену двигателей, гидравлических систем, пропульсивных устройств, систем охлаждения, электрических и электронных систем, а также других компонентов, необходимых для правильной работы судна.

Важной частью ремонта судовых механизмов является профессиональное обслуживание и техническое обследование оборудования, чтобы выявить любые потенциальные проблемы и предотвратить аварии на море. В настоящее время важно поддерживать в хорошем состоянии вспомогательные и Палубные механизмы и устройства корпусапалубные механизмы судна, чтобы обеспечить безопасность и эффективность работы. Ремонт судового оборудования включает в себя проверку на наличие износа и повреждений, замену деталей, обслуживание и настройку оборудования. Профессиональные специалисты по ремонту судов могут быстро и качественно провести работы по восстановлению функциональности этих систем, обеспечивая надежную работу судна.

Ремонт брашпилей

Диагностика судовых механизмов позволяет вовремя выявить основные виды износов деталей брашпиля, к которым относятся:

- истирание шеек и подшипников;

- прогиб и поломка промежуточного или грузового вала;

- износ и поломка зубчатых колес;

- износы тормозных барабанов;

- истирание гнезд звездочек;

- и турачек брашпиля и кулачковых муфт.

Перед дефектацией брашпиля освобождают звездочки от якорных цепей, снимают кожухи и ограждения, отсоединяют электродвигатель. Разборку брашпиля начинают с редуктора. Снимают крышки и вынимают вал с насаженными на него зубчатыми колесами. Для разборки грузового вала снимают ленточные тормоза и верхние вкладыши подшипников вместе с крышками, снимают швартовные турачки. Затем вынимают грузовой вал и аналогично снимают промежуточный вал. После окончательной разборки и промывки деталей брашпиля их дефектуют и определяют методы ремонта.

Вал редуктора деформируется редко, как правило, наблюдается только незначительный износ шеек. Восстановить шейки можно нанесением слоя хрома электролитическим способом толщиной от 0,1 до 0,15 мм с последующей шлифовкой до заданного размера.

В зубчатых колесах редуктора истираются зубья, наблюдаются случаи выкрашивания зубьев и надрывы в ступицах. Износ зубьев стальных зубчатых колес устраняется наплавкой с последующей механической обработкой до полного восстановления размеров и профиля зубьев.

При незначительных прогибах грузовых и промежуточных валов восстановить их прямолинейность можно горячей правкой на токарном станке. После правки валы подвергают термической обработке (отжигу). При больших прогибах вал целесообразнее заменить новым. Изношенные шейки валов восстанавливают электрометаллизацией; при этом наплавку тыльной стороны вкладыша делают бронзой или латунью. После наплавки обе половинки вкладыша протачивают и пришабривают по месту с условием 3-5 пятен краски на квадратный сантиметр поверхности.

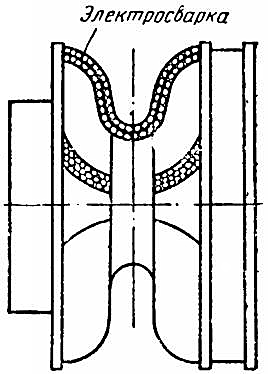

Износ гнезд цепной звездочки устраняют постановкой ввертышей с последующей наплавкой и обработкой поверхности по шаблону (рис. 1).

Разобщительные муфты подвержены истиранию. Устранить этот дефект можно зачисткой с последующим восстановлением электронаплавкой, затем проточкой на токарном станке и обработкой кулачков на фрезерном станке.

Сборку брашпиля нужно вести в последовательности, противоположной разборке. Сначала укладывают подшипники грузового и промежуточного валов, а затем собранный грузовой вал. Установочные зазоры при этом должны быть:

- для подшипников – 0,06 мм;

- для звездочек – 0,07 мм;

- для разобщительных муфт – 0,09 мм.

Укладывая промежуточный вал, нужно следить за тем, чтобы шейки лежали в подшипниках правильно, а зубья зубчатых колес были в зацеплении по всей длине зуба. Убедившись, что валы проворачиваются без больших усилий, соединяют редуктор с электродвигателем. Допускается нарушение соосности вала редуктора с валом электродвигателя в пределах:

- излом – 0,05 мм;

- смещение – 0,1 мм.

После окончательной сборки брашпиль обкатывают без нагрузки в течение 1-2 ч, а затем испытывают под нагрузкой, производя подъем якоря у пирса. Затем брашпиль готовят к ходовым испытаниям, программа которых согласовывается с Регистром.

Ремонт рулевых машин

Перед разборкой рулевой машины нужно проверить узлы, передающие движение, на легкость и плавность движения, а также замерить зазоры в доступных местах подвижных соединений. Во время разборки проверяют маркировку деталей, а если она отсутствует, наносят новую.

Детали передаточного механизма электрических рулевых машин подвержены большому износу. При дефектации подшипников качения обращают внимание на выявление трещин, выкрашивания и наличие люфта. Подшипники подлежат замене, если сепараторы корродированы, имеют трещины, а также при наличии значительного люфта.

При дефектации цилиндрических и конических зубчатых колес проверяют радиальные и боковые зазоры, правильность зацепления зубчатых колес. ТО и ремонт судовых устройствРемонт зубчатых колес сводится к электронаплавке изношенных участков с последующей механической и слесарной обработкой и пригонкой. Чугунные зубчатые колеса, имеющие большой износ и трещины, заменяют на новые. Задиры, риски и забоины устраняют шлифовкой.

Дефектами червяков и червячных колес являются:

- износ;

- задиры;

- трещины;

- выкрашивание зубьев.

Мелкие задиры и другие незначительные дефекты устраняют Слесарно-пригоночные работы и их механизация в судостроениизачисткой и шабрением. При больших износах червячной пары червяк и червячное колесо заменяют.

Изношенные шейки валов восстанавливают электрометаллизацией с последующей механической обработкой. Небольшие повреждения шпоночных пазов устраняют фрезерованием на большую ширину с последующим шабрением. При значительных повреждениях проводят заварку паза, затем выфрезовывают новую шпоночную канавку.

Эллиптичность и конусность шеек валов устраняют проточкой на станке. Если проточка невозможна, то этот дефект устраняют металлизацией или хромированием с последующей механической обработкой.

При ремонте электрогидравлических рулевых машин обращают внимание на следующие неисправности:

- нарушение работы насоса;

- износ плунжеров и их направляющих;

- выработку цилиндров насосов.

При сборке нужно, чтобы все соединения были плотными и в системе не было воздуха. Маслом системы заполняют строго по заводской инструкции.

Сборка и монтаж рулевых машин выполняются в порядке, обратном принятому при разборке. После монтажа нужно проверить легкость вращения узлов и перекладки руля.

Во время швартовных и ходовых испытаний рулевую машину и рулевое устройство проверяют в работе в соответствии с программой испытаний. Отремонтированная Рулевые машины на судахрулевая машина должна работать без рывков и толчков, развивать необходимый вращающий момент на Рулевые устройства судна. Дефектация и ремонтбаллере руля. Скорость перекладки руля с борта на борт не должна превышать 35 с.

Ремонт насосов

Причины неисправности насоса на судне могут быть самыми разнообразными, ниже мы рассмотрим самые распространенные.

Центробежные насосы. Характерными дефектами деталей центробежного насоса являются:

- износ подшипников вала крылатки и его шеек;

- ослабление шпонки в шпоночном гнезде;

- износ и корродированные повреждения крылатки;

- трещины и поражение изнутри коррозией корпуса насоса.

При наличии у шеек вала эллиптичности или конусности, а также при биении вала делают проточку с последующей электронаплавкой или осталиванием и механической обработкой. Если имеется бронзовая облицовка (на стальном валу), применяют металлизацию.

Изношенные опорные и упорные подшипники заменяют; при этом проводят калибровку шпоночного гнезда.

Лопасти крылатки, имеющие эрозию, ремонтируют газонаплавкой, а остальные части крылатки – электронаплавкой с последующей механической обработкой. При ремонте крылатки симметричность колеса проверяют на балансировочном устройстве.

Незначительные трещины в корпусе насоса можно устранить гужонами; если трещины охватывают большое сечение, то корпус заменяют. Герметичность корпуса насоса и плотность соединений зависят от качества прокладок и сальниковой набивки. Если уплотнением служит сальник с подвижными кольцами трения, то кольца притирают и заменяют уплотнительную резину на валу.

При сборке насоса нужно выдерживать зазоры в соответствии с инструкцией. Увеличенные зазоры ведут к уменьшению производительности насоса.

После сборки насоса от руки проворачивают вал с крылаткой; если вал легко проворачивается, то насос можно подсоединять к электродвигателю. Затем электродвигатель включают и проверяют работу насоса на холостом ходу.

Перед пуском насоса его заливают водой и, убедившись, что насос работает на полном числе оборотов и давление нарастает постепенно, открывают напорный клапан, регулируя напор и производительность.

Поршневые насосы. Характерными дефектами деталей насоса могут быть:

- износ и задиры гидравлических и паровых цилиндров;

- износ и поломка поршневых колец;

- износ и прогибы поршневых штоков;

- износ гнезд клапанов;

- поломка пружин.

Рабочие втулки заменяют по достижении предельной эллиптичности и конусности. Цилиндры прямодействующих насосов рекомендуется растачивать с одной установки, которая обеспечивает соосность цилиндров. При растачивании заменяют поршни и поршневые кольца.

Поршневые штоки при небольшом износе протачивают с последующей шлифовкой. При проточке штока делают новые грундбуксы сальникового уплотнения на ремонтный диаметр штока.

Ремонт шарнирных соединений состоит из развертывания отверстий на ремонтный размер с заменой пальцев. Возможны заварка, сверление и развертывание отверстий под новый палец.

Изношенные подшипники у приводных насосов перезаливают с последующей обработкой и пригонкой их по шейке вала.

Ремонт клапанов и клапанных гнезд заключается в их проточке и притирке, в замене изношенных пружин с последующей регулировкой их на нагрузку.

При сборке насоса нужно выдерживать зазоры и натяги, руководствуясь инструкцией, а также точно пригонять поршневые уплотнения деталей механизма движения.

Ротационные насосы. Характерными дефектами ротационных насосов являются:

- увеличение зазора между зубьями и рабочей частью корпуса;

- появление наработки на крышках;

- износ роторов (зубчатых колес, винтов).

При увеличении зазора более чем на 0,1 мм резко снижаются производительность и напор насоса. Для восстановления зазоров применяют наплавку различными сплавами. Иногда для восстановления зазоров используют роторы большего диаметра: при этом растачивают корпус с учетом радиального зазора. У шестеренчатых насосов с запрессованными обоймами для восстановления радиального зазора заменяют обоймы, не меняя зубчатых колес и устраняя проточкой наработок на крышке.

При сборке шестеренчатого насоса обращают внимание на суммарный зазор между зубчатыми колесами и крышкой. Подбирая толщину прокладки, устанавливают минимальный осевой (торцевой) зазор, вплоть до легкого натира. Величину осевого зазора определяют по свинцовым выжимкам.

Струйные насосы. Эти насосы не имеют движущихся частей, поэтому характерными дефектами их являются:

- износ конусов;

- износ и разъедание корпусов.

При незначительных износах конусов их выравнивают специальной разверткой. Накипь удаляют 4-5 %-ным раствором соляной кислоты. Если наблюдается значительный износ конуса, его заменяют. Новые конусы изготавливают из латуни или бронзы с последующей доводкой под номер инжектора.

Сопла и диффузоры не ремонтируют, а заменяют на новые.

При сборке конусов нужно следить, чтобы расстояние между ними было таким, какое указано в инструкции завода-изготовителя.

При ослаблении резьбы у сопловых соединений сопла заменяют. Сальниковую набивку также заменяют при сборке насоса.

Ремонт теплообменных аппаратов

Основными дефектами теплообменных аппаратов (испарителей, конденсаторов, регенеративных теплообменников) являются:

- коррозийное разрушение в сварных швах, в местах пайки и развальцовки трубок в трубных решетках кожухотрубных аппаратов;

- нарушение герметичности и появление свищей;

- загрязнение поверхностей продуктами коррозии;

- отложение солей.

Ремонт вспомогательных паровых котлов и теплообменных аппаратовРемонт теплообменных аппаратов сводится к очистке поверхностей от шлама и накипи со стороны воды и от загрязнений маслом – со стороны холодильного агента, предупреждению коррозии, устранению неплотностей. Неплотности во фланцевых соединениях труб обнаруживают с помощью анализа воды или рассола на присутствие в них хладагента.

Осмотр и очистку трубок кожухотрубных теплообменных аппаратов (конденсатора, испарителя) рекомендуется производить:

- для аммиачных установок – не реже одного раза в год;

- для хладоновых – через каждые три месяца.

Стальные трубки чистят металлической щеткой, надетой на гибкий шланг, а медные – мягкими резиновыми пробками. Одновременно дефектуют цинковые протекторы; если их износ более 50 % по объему, они подлежат замене. Стальные трубки можно очищать химическим методом. Для этого используют 30 %-ный раствор технической соляной кислоты, разбавленный в равном объеме водой с добавлением 0,05 % уротропина. При помощи насоса этот раствор прокачивают через трубки до полного удаления накипи, после чего трубки промывают 1 %-ным раствором каустической или кальцинированной соды. При значительном коррозийном разъедании трубок их заменяют на новые. В кожухотрубных теплообменных аппаратах незначительные неплотности трубок в трубных досках устраняют подвальцовкой, а пропуски холодильного агента в сварных соединениях и в трубках батарей устраняют заваркой.

Теплопередающую поверхность очищают от масла продувкой воздухом. Рассольные батареи промывают водой под давлением.

После ремонта и сборки теплообменные аппараты подвергают гидравлическим испытаниям на прочность, а затем на плотность давлением воздуха. У аппаратов, работающих на аммиаке и хладоне-22, полости высокого давления испытывают на прочность давлением 4,2 МПа, а на плотность – давлением 2,1 МПа; полости низкого давления на прочность испытывают давлением 3 МПа, а на плотность – давлением 1,5 МПа. Водяные и рассольные части кожухотрубных аппаратов (испарителей, конденсаторов) испытывают гидравлическим давлением, равным двойному рабочему давлению, но не менее 0,6 МПа.

Систему, находящуюся под давлением, проверяют на плотность соединений мыльным раствором. Места пропуска отмечают мелом или краской, затем постепенно давление снижают и устраняют неплотности. Категорически запрещено устранять неплотность под давлением.

Во время испытания система должна оставаться под давлением 18 ч. Если за первые 6 ч давление упадет не более чем на 2 % от первоначальной величины, а в течение остальных 12 ч будет неизменным, то такая система считается выдержавшей испытания. После гидравлического испытания система вакуумируется и сушится. Водяную и рассольную системы в сборе с рассольными батареями подвергают гидравлическому испытанию давлением, равным двойному рабочему, но не менее 0,6 МПа. Система считается плотной, если давление в ней не снизится в течение 5 мин. После гидравлического испытания систем проводят вакуумирование с использованием специального вакуумного насоса или компрессора холодильной установки. После вакуумирования систему заполняют хладагентом, а систему, работающую на хладоне-22 – еще и маслом.

Ремонт валопроводов

В процессе эксплуатации у валопровода могут появиться следующие дефекты:

- прогибы;

- истирание рабочих шеек;

- трещины;

- разбивка шпоночных пазов;

- неисправности резьбы.

Перед разборкой валопровода нужно:

- проверить его расцентровку;

- провести наружный осмотр опорных подшипников и их крепления к фундаменту;

- проверить зазоры в упорном и опорных подшипниках вала.

Прогиб вала (дейдвудного, промежуточного, упорного) определяют в центрах станка индикатором. Измерения делают через каждые 300-400 мм по всей длине вала. При прогибе вала в 1-2 мм на каждый погонный метр его устраняют проточкой, а более значительный прогиб исправляют правкой. Снижение боя после правки до 0,5-1 мм считается удовлетворительным.

Коррозийные разрушения вала исправляют наплавкой с последующей проточкой. При необходимости круговой наплавки ее выполняют при медленном вращении вала в центрах токарного станка.

Большое истирание шеек валов устраняют наплавкой нержавеющей сталью с последующей проточкой и шлифованием или напрессовывают стальные облицовки, наплавленные этой же сталью.

Трещины валов в том случае, если диаметр проточенной части под заварку соответствует диаметру, полученному из расчета на прочность, заваривают по специальной технологии, утвержденной Регистром. Облицовки (рубашки) гребных валов заменяют, если износ их более 50 % первоначальной толщины, наблюдаются ослабление посадки и наличие сквозных трещин. Посадочное место под новую облицовку тщательно обрабатывают на станке; при этом эллиптичность и конусность не должны превышать 0,02-0,05 мм. Если толщина облицовки составляет не менее 50 % первоначальной толщины и облицовка плотно сидит па валу, допускается ее проточка с последующей полировкой.

Конусы полумуфт пришабривают на краску к конусам валов (площадь прилегания должна быть не менее 75-80 %, а зазор не более 0,03 мм).

Ремонт упорных валов сводится к шлифованию их шеек и упорного гребня. Незначительные задиры гребня глубиной до 0,5 мм разрешается опиливать или подшабривать с последующим шлифованием. Сегменты упорных подшипников перезаливают, если выработка баббита составляет 0,1 диаметра шейки упорного вала. После перезаливки сегменты фрезеруют и пришабривают по плите с точностью 2-4 пятна на 1 см2. Допустимые зазоры в подшипниках судовых валов устанавливаются в зависимости от диаметра рабочей шейки вала.

После проверки положения главного двигателя и гребного вала оптическим или струнным методом Центровка и монтаж валопроводавалопровод собирают. Перед центровкой валопровода по нагрузкам на подшипники делают расчет дополнительных нагрузок на подшипники и напряжений на валах. Центровку по допустимым нагрузкам проводят динамометрами, устанавливая их по два на каждый подшипник так, чтобы подшипник был поднят на динамометрах. Под крышки подшипников устанавливают прокладки и для предотвращения перемещения валов закрепляют верхние крышки подшипников. Нагрузку регулируют последовательно по каждому подшипнику, добиваясь, чтобы оба динамометра на каждом подшипнике несли одинаковую нагрузку; при этом сумма показаний обоих динамометров не должна отличаться от расчетной величины более чем на 5 %. Затем замеряют высоту установленных прокладок под подшипники, изготавливают их и подгоняют под лапы подшипников, после чего проверяют центровку. Для этого поднимают подшипник на динамометрах до появления зазора 0,05-0,1 мм между прокладками и свободными от динамометров лапами подшипников, замеряют показания динамометров. Сравнение действительных и расчетных нагрузок с допустимыми служит основанием для оценки качества центровки.

Ремонт и центровка валопровода по изломам и смещениям заключается в следующем. Рассмотрев положение двух смежных разобщительных валов, отмечают один из двух видов несоосности их осей – излом и смещение. Практически они никогда не бывают равны нулю, поэтому при укладке валопровода в процессе ремонта на фланцах валопровода допускается несоосность. Допускается несоосность главного двигателя с валопроводом:

- смещение – 0,1 мм;

- излом – 0,15 мм на 1 м длины диаметра фланца.

После центровки валопровода устанавливают масляный зазор в опорных подшипниках, который должен составлять не более 0,01 d + 0,1 мм, где:

- d – диаметр шейки вала.

После окончательного Технология монтажа и ремонта судовых валопроводовмонтажа и проверки валопровода он сдается представителю заказчика и инспекции Регистра. Валопровод считается принятым, если во время ходовых испытаний при работе главного двигателя на номинальной мощности не будет наблюдаться следующее:

- температура масла в опорных и упорных подшипниках при длительном режиме работы на максимальных нагрузках не превышает 65-75 °C;

- вибрации подшипников, их фундаментов и биение валов;

- ослабление крепления подшипников к фундаментам;

- стук в дейдвудном устройстве, подшипниках, соединительных муфтах и редукторах;

- значительное поступление воды через сальник дейдвудного устройства.

Ремонт промысловых механизмов

Траловая лебедка. Основными повреждениями траловых лебедок являются:

- изгибы ваерных и промежуточных валов;

- задиры и вмятины;

- риски на поверхности валов;

- разработка шпоночных пазов;

- износ подшипников и втулок ваерных барабанов, а также турачек, зубьев зубчатых муфт, кулачков кулачковых муфт;

- износы деталей тормозных устройств и Электрические траловые лебёдки на промысловых судахваероукладчиков.

Для дефектации проводят детальную разборку лебедки. Узлы и детали промывают и маркируют.

Обнаруженные риски на поверхности вала устраняют шлифованием, задиры и вмятины в пределах 2 % рабочей поверхности шлифуют без общей обработки вала.

Допустимая стрелка прогиба для валов:

- с частотой вращения менее 500 об/мин – 0,2 мм;

- более 500 об/мин – 0,3 мм на погонный метр длины вала.

При большем прогибе вал нужно править. Правку делают на станке с подогревом места правки до 1 000-1 100 °C. После правки шейки вала шлифуют. Если необходимо восстановить прежний размер шейки, ее наплавляют, а затем подвергают термической и механической обработкам.

При большом истирании вкладышей подшипников проводят перезаливку с последующей механической обработкой и пригонкой к поверхности скольжения вала. В правильно смонтированных подшипниках зазор между валом и подшипником должен соответствовать проектному.

Степень износа подшипников качения определяется по величине осевого смещения внутреннего и наружного колец, по уровню шума при работе и величине люфта. Незначительную коррозию подшипников качения устраняют промывкой подшипника в бензине. Подшипники, имеющие трещины, значительный износ и расслоение металла, подлежат замене.

Наработки на кулачковых муфтах, кулачке грузового вала устраняют наплавкой с последующей механической обработкой.

Изношенные места турачек заваривают и протачивают, заусеницы и выбоины устраняют опиловкой.

Ремонт тормозных лент сводится к замене изношенной облицовки, пружин, пальцев и других деталей тормозного устройства.

Ваероукладчики перед разборкой осматривают, проверяют плавность передвижения кареток и замеряют зазоры в доступных местах. Затем ваероукладчик разбирают, детали промывают, протирают и дефектуют.

Задиры и забоины направляющих кареток устраняют зачисткой и шлифованием, изношенные направляющие втулки заменяют. Направляющие ролы наваривают и протачивают, а изношенные подшипники заменяют на новые. Незначительные риски и забоины ходового винта зачищают и шлифуют. Сильно изношенный поводок заменяют. При установке нового поводка проверяют зазор между поводком и нерабочей стороной нарезки. Нужно, чтобы поводок свободно переходил из одной нарезки в другую.

Читайте также: Ремонт вспомогательных и промысловых механизмов

После ремонта узлов и деталей приступают к сборке траловой лебедки, проверяя зазоры в подшипниках и зубчатых передачах. Неточность установки валов приводит к перегрузке и нагреву, вследствие чего появляются дополнительные деформации и разрушается металл.

Дрифтерные шпили. Характерными дефектами шпилей являются:

- износ бронзовых вкладышей подшипников, зубчатых колес, турачек и валов.

Если при дефектации вкладышей подшипников наблюдается большой износ и зазор превышает допустимый (0,12 мм), вкладыши заменяют на новые с выдержкой монтажных зазоров в пределах 0,04-0.05 мм.

При значительном износе или поломке зубьев передаточных колес их восстанавливают наплавкой с последующей механической обработкой по шаблону или заменяют на новые.

Турачки дрифтерных шпилей при наличии наработка, царапин или круговых рисок устраняют наплавкой с последующей проточкой на станке.

Сетевыборочные и сететрясные машины. В процессе эксплуатации сетевыборочных и сететрясных машин наблюдаются износ:

- опорных пластин;

- подшипников;

- ролов;

- попадание смазки на фрикционные диски;

- поломки пружин кулачков;

- износ вертикальных валов.

При необходимости ремонта сетевыборочную и сететрясную машины разбирают, дефектуют и на основании дефектной ведомости выполняют ремонт. Параллельность опорных пластин поводка сететрясных машин проверяют путем замера зазора между поводком и опорной пластиной в крайних и средних положениях поводка, который должен составлять 0,5-1 мм. Параллельность восстанавливают с помощью прокладок, размещаемых под пластинами.

Восстановление подшипников ролов и редукторных зубчатых колес сетевыборочных и сететрясных машин проводят так же, как и при ремонте других промысловых механизмов.

При монтаже сететрясной машины нужно строго соблюдать параллельность стоек между собой и их перпендикулярность фундаментам, осям маховиков и ролу. Зазор между крышкой носового люка и нижним трясуном при нижнем положении рычагов должен составлять 150-200 мм. После сборки сететрясную машину проверяют в работе в течение 2 ч.

Поломанные пружины кулачков Промысловые устройства и механизмы рыболовных судовсетевыборочных машин заменяют. При значительном износе вертикального вала ремонт сводится к его наплавке с последующей механической обработкой. Бронзовые подшипники вертикального вала при значительной выработке заменяются на новые. Если наблюдается большой износ фрикционных дисков, они подлежат замене. После сборки сетевыборочная машина проверяется в работе.

Своевременное обслуживание судовых механизмов позволяет избежать непредвиденных поломок или неисправностей их деталей.