Организация и ремонт морских судов – это ключевой аспект обеспечения безопасности и эффективной работы судов в море. Это включает в себя регулярное техническое обслуживание, ремонт и модернизацию судов для поддержания их рабочей готовности и соответствия международным стандартам безопасности.

- Технический надзор за судами

- Организация судоремонта

- Техническая документация судна

- Судоремонтные предприятия

- Наблюдение за ремонтом судов

- Технология судоремонта

- Виды износов

- Дефектация деталей и механизмов

- Ремонт корпуса судна

- Ремонт донной и забортной арматуры

- Причины и виды износа судовых паровых котлов

- Освидетельствования, дефектация и испытания котлов

- Ремонт вспомогательных паровых котлов

Процесс организации и ремонта морских судов включает в себя широкий спектр деятельности, начиная от планирования и закупки запасных частей до проведения ремонтных работ на суше или в доке.

Технический надзор за судами

Каждое современное судно, независимо от района плавания, должно быть безопасным для перевозки грузов и пассажиров. Наблюдение и контроль за техническим состоянием судна ведут классификационные общества. В России функции классификационного общества выполняет Регистр России, который входит в состав Министерства Морского Флота на правах Главного управления. В основных морских бассейнах созданы бассейновые инспекции Регистра России (Черноморская, Тихоокеанская, Северная, Балтийская), в ведении которых находятся линейные инспекции, прикрепленные к портам, судоремонтным или судостроительным заводам со штатом инспекторов Регистра по корпусной, механической и электронавигационной частям судна.

Согласно Правилам Регистр России осуществляет следующее.

Классификации морских судов. Суда, имеющие класс Регистра России, должны быть построены, переоборудованы или отремонтированы согласно требованиям Регистра. Эти суда заносятся в специальную Регистровую книгу.

Технический надзор за проектированием, постройкой, эксплуатацией и ремонтом самоходных судов с главным двигателем мощностью 73 кВт и выше и несамоходных судов вместимостью 80 peг. т и выше.

Технический надзор за эксплуатируемыми самоходными судами с главными механизмами мощностью 18 кВт и выше, несамоходными судами вместимостью 20 peг. т и выше.

Надзор за техническим состоянием судов, находящихся в эксплуатации, осуществляется Регистром России путем:

- ежегодных;

- очередных;

- специальных;

- и доковых освидетельствований.

При ежегодных освидетельствованиях определяется техническое состояние судна и его технических средств, которые проверяются в действии, а также возможность сохранения его в классе Регистра России.

Очередные освидетельствования проводят через 4 года для определения степени износа судна в целом, возможности его дальнейшей эксплуатации и сохранения за ним класса. Для осмотра подводной части корпуса судна Регистр России может потребовать постановки его в док. Внеочередные освидетельствования проводят после аварий и посадок на мель для определения условий, при которых может быть сохранен или восстановлен класс Регистра России.

Технический надзор за ремонтом судов Регистр России осуществляет путем проверки технологических процессов сложных и ответственных работ, некоторых рабочих чертежей по модернизации судовых устройств, а также программы сдаточных, швартовных и ходовых испытаний. В период проведения технического надзора, освидетельствования или испытаний, при условии удовлетворительного технического состояния судна, Регистр России выдает следующие документы:

- подтверждающие выполнение требований «Правил классификации и постройки морских судов» (классификационное свидетельство, классификационное свидетельство на холодильную установку);

- подтверждающие выполнение требований международной конвенции по охране человеческой жизни на море (свидетельство на спасательные средства, на световые и звуковые сигнальные средства, на радиооборудование, на навигационное оборудование, свидетельство о безопасности судна, радиотелеграфное и радиотелефонное свидетельство о безопасности);

- свидетельство о грузовой марке;

- свидетельство о годности судна к плаванию;

- Регистровая книга судовых грузоподъемных устройств, свидетельства об испытании и освидетельствовании лебедок, стрел и кранов с деталями, свидетельства об испытании и о свидетельствовании стальных тросов, цепей, гаков, скоб, вертлюгов и других съемных деталей;

- копии актов освидетельствования, протоколов, донесений и др.

За судами флота рыбной промышленности кроме технического надзора Регистром России существует хозяйственно-технический надзор, который осуществляется механико-судовой службой. Суда объединений, управлений и баз разбиваются на однотипные группы и закрепляются за групповыми инженерами, которые поддерживают контакт с судовой администрацией и Технико-организационная характеристика судоремонтного предприятиясудоремонтным заводом, получают сведения о техническом состоянии двигателей, механизмов и устройств и о состоянии судна в целом.

Администрация судна должна периодически проверять двигатели и механизмы, проводить осмотры, обмеры деталей и узлов механизмов и результаты заносить в технические формуляры.

В своей деятельности Регистр России связан со многими иностранными классификационными обществами.

За строительством судов на иностранных верфях наблюдают инспекции Регистра России, которые отвечают за качество оборудования.

Сотрудничество Регистра России с органами технического надзора и классификации (ОТНК) европейских стран осуществляется на основе межправительственного соглашения, направленного на создание более благоприятных условий для технического прогресса в судостроении и судоходстве.

Организация судоремонта

Важным показателем эффективности работы флота является увеличение продолжительности эксплуатационного времени при одновременном сокращении работ Общие сведения по подготовке производства и организации монтажных работна судоремонтных предприятиях. Такого положения можно достичь выполнением требований:

- инструкций и наставлений по эксплуатации;

- технической эксплуатацией двигателей;

- механизмов и судовых устройств.

В процессе эксплуатации суда и судовые механизмы изнашиваются. Постепенное накопление дефектов и износов приводит к ухудшению технического состояния материальной части, вплоть до полной выработки установленного ресурса двигателя, компрессора и др. Такие дефекты уже нельзя устранить техническим обслуживанием экипажа. Поэтому судно периодически выводят из эксплуатации для его ремонта.

Важным фактором повышения эффективности промыслового флота за счет увеличения эксплуатационного периода являются разработка и внедрение новых передовых форм организации технического обслуживания судов. На смену системы непрерывного технического обслуживания (СНТО) пришла система непрерывного технического обслуживания и ремонта (СНТОР) судов промыслового флота, которая предусматривает поддержание технико-эксплуатационных характеристик судов на весь эксплуатационный период. При СНТОР предполагаются следующие принципиальные изменения в организации технической эксплуатации флота:

- непрерывное проведение технического обслуживания по поддержанию судна в хорошем техническом состоянии в течение всего периода эксплуатации между заводскими ремонтами (ремонтные работы выполняются судовым экипажем и ремонтной группой) в эксплуатационно-ремонтный период;

- увеличение числа судовых механизмов, систем и устройств, по которым проводятся ремонтно-профилактические работы членами судового экипажа и ремонтной бригадой;

- расширение и увеличение поставок сменно-запасных частей, материалов и инструмента;

- механизация ремонтных, окрасочных и моечных работ.

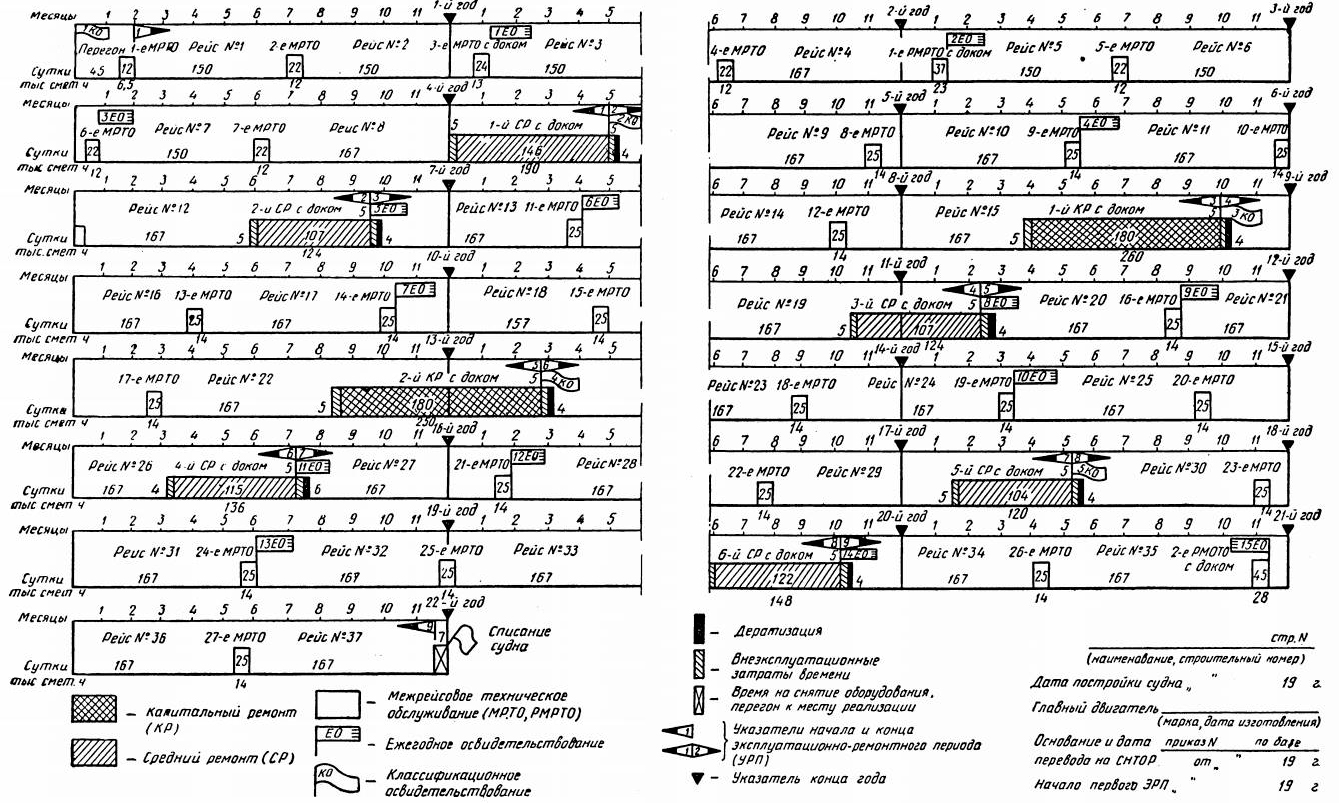

Основным руководящим документом при переводе судов на СНТОР является сводный график технического обслуживания и ремонта судов на весь нормативный срок службы (рис. 1).

Этот график состоит из нескольких эксплуатационно-ремонтных периодов (ЭРП) и ремонтных циклов (РЦ), продолжительность которых устанавливается в соответствии с нормативами ремонта и межрейсового технического обслуживания судов флота рыбной промышленности в российских портах и зависит от типа и назначения судна.

Основными этапами СНТОР являются:

- эксплуатационно-ремонтный период;

- ремонтный цикл на весь нормативный срок службы судна.

На время эксплуатационно-ремонтного периода и в соответствии со сводным графиком технического обслуживания и ремонта судна составляются графики работ по техническому обслуживанию и ремонту судовых технических средств – планово-предупредительные осмотры (ППО) и планово-предупредительные ремонты (ППР). Графики ППО и ППР составляются ежегодно на каждый календарный год межремонтного периода судовой администрацией по заведованиям. Эти графики согласовываются с механико-судовой службой и утверждаются капитаном судна. Контроль за выполнением ППО и ППР ведется в судовом журнале технического состояния «Исполнение графика работ по техническому обслуживанию и ремонту судовых технических средств».

На основании сводного графика технического обслуживания и ремонта, графиков ППО и ППР для каждого судна составляется сводная таблица ремонта технических средств силами судового экипажа и ремонтной бригадой в период рейса по заведованиям.

Судовой экипаж выполняет работы по техническому ремонту в свободное от вахты время, содержание и порядок выполнения этих работ устанавливаются соответствующими инструкциями по эксплуатации. Работы по техническому обслуживанию судовых технических средств, выполняемые судовым экипажем в порядке вахтенного обслуживания, в техническую документацию по СНТОР не включаются и в журналах технического состояния не отражаются.

Планируемый на рейс объем работ по техническому обслуживанию, ремонту судна и его технических средств оформляется в виде рейсового задания; при этом объем ремонтных работ определяется, исходя из плановой продолжительности рейса. По возвращении судна в порт рейсовое задание с отчетом о его выполнении передается в механико-судовую службу, которая проверяет и подтверждает выполнение запланированных работ.

В период ремонтного цикла в системе флота рыбной промышленности выполняются все виды ремонта:

- межрейсовое техническое обслуживание (МТО);

- расширенное межрейсовое техническое обслуживание (РМРТО);

- средний;

- капитальный.

Межрейсовое техническое обслуживание проводится после каждого рейса или через рейс. При МРТО, проводимом в порту, устраняются дефекты, возникающие в процессе эксплуатации и которые силами судового экипажа во время рейса устранить нельзя. Организация технического обслуживания и ремонта судов по непрерывной системеМРТО проводится без докования и предъявления Регистру России.

Расширенное межрейсовое техническое обслуживание (РМРТО) – минимальный по объему вид ремонта – проводится силами эксплуатационного персонала машинной команды или ремонтно-эксплуатационными силами предприятия. При выполнении этих работ проводится Ремонт подводной части судовдокование судна в соответствии с действующим положением о доковании судов на судоремонтных предприятиях Минрыбхоза России. Во время РМРТО устраняют неисправности заменой или восстановлением отдельных быстроизнашивающихся деталей, а также выполняют регулировочные работы, которые должны обеспечить безаварийную эксплуатацию механизмов до очередного планового ремонта.

Средний ремонт заключается в восстановлении первоначальных технико-эксплуатационных характеристик судовых механизмов и устройств путем изготовления и замены только изношенных деталей или поврежденных частей. Кроме того, проверяется техническое состояние остальных составных частей и устраняются обнаруженные неисправности. При среднем ремонте может производиться капитальный ремонт отдельных механизмов. Во время среднего ремонта производится докование судна.

Капитальный ремонт заключается:

- в полной разборке и дефектации механизмов и деталей;

- в замене или ремонте всех его составных частей;

- сборке;

- регулировке и комплексной проверке.

Объем работ при капитальном ремонте обычно настолько велик, что стоимость ремонта приближается к первоначальной стоимости судна, поэтому они проводятся при условии их экономической целесообразности.

В целях соблюдения выполнения ремонтов согласно принятому графику технического обслуживания и ремонта для данного типа судна в схеме допускаются изменения продолжительности межремонтного периода между капитальным и средним ремонтом.

| Допустимые изменения межремонтного периода | |

|---|---|

| Продолжительность МП, год | Допустимые отклонения, год |

| 1-2 | ± 0,5 |

| 4 | ± 1 |

| 6 | ± 1,5 |

| 8 и более | ± 2 |

Плановый гарантийный ремонт выполняется заводами-строителями после первого года эксплуатации судна по рекламационным актам и информациям о качестве постройки. Внеплановый аварийный ремонт заключается в устранении аварийных повреждений судна и его технического оборудования. Его объем и сроки устанавливаются в каждом случае отдельно. Цель ремонта – привести судно в эксплуатационное состояние после аварии. По согласованию с Регистром России часть аварийных работ, невыполнение которых не снижает безопасности мореплавания, технико-эксплуатационных и экономических показателей работы судна, может быть перенесена на ближайший плановый ремонт.

Учитывая, что нормативные данные, приводимые в заводских инструкциях, устанавливаемые на базе примерных перечней работ, рассчитаны на самые неблагоприятные условия, при хорошем техническом обслуживании они должны быть изменены в сторону значительного увеличения межремонтных периодов. Поэтому перевод судов на систему непрерывного технического обслуживания и ремонта значительно улучшает техническую эксплуатацию судов и повышает эффективность использования флота. СНТОР является наиболее совершенным методом улучшения технического состояния судов и предусматривает хорошее обеспечение судна материалами и запасными частями для выполнения всех работ по:

- техническому обслуживанию и ремонту судовых двигателей и механизмов;

- увеличению объема ремонтных работ, выполняемых в период эксплуатации судна силами судовой команды или ремонтной бригады;

- расширения номенклатуры судовых механизмов, оборудования и устройств, подлежащих ремонту силами судовых экипажей, широкого внедрения средств механизации ремонта в судовых условиях.

СНТОР позволяет отказаться от заводского ремонта после каждых 2 лет эксплуатации, улучшить техническую эксплуатацию, сократить непроизводительные простои и увеличить эксплуатационное время судов. При СНТОР важное место занимает ЭВМ. В ЭВМ вводятся статистические и фактические данные, характеризующие эксплуатацию судна и его техническое состояние, а она выдает наиболее оптимальные графики ремонтов и технического обслуживания, объемы и состав необходимых работ. Перспективной является динамическая система технического обслуживания и ремонта (ДСТОР), которая предусматривает комплексное использование методов и средств технической диагностики для полной оценки технического состояния механизмов, двигателей, устройств и всего судна в целом.

Техническая документация судна

О дефектах и неисправностях, обнаруженных в период эксплуатации, производятся записи в машинный журнал и журнал технического состояния. Согласно этим записям, а также на основании указаний технической документации заводов-изготовителей и нормативных документов, актов освидетельствований Регистром России по корпусу, механизмам, электрооборудованию, радиооборудованию и осмотре в доке, актов инспекторских осмотров судна, проведенных службами судовладельца или его вышестоящих организаций, актов и предписаний органов надзора составляются ремонтные ведомости, являющиеся основным документом, который определяет номенклатуру работ по ремонту судна.

Ремонтная ведомость является основой для определения стоимости, срока и технологии проведения ремонта. Этот документ составляется отдельно по:

- механической;

- электромеханической;

- радионавигационной и корпусной частям;

- а также отдельно составляется ремонтная ведомость по доковым работам.

В подготовке и составлении ремонтных ведомостей принимают участие:

- старший помощник капитана;

- старший механик;

- электромеханик;

- начальник РТС,

а утверждает их капитан судна. Ответственность за полноту и качество составления ремонтных ведомостей перед судовладельцем несет администрация судна в лице капитана.

После согласования ремонтных ведомостей с представителями механико-судовой службы и органами надзора они представляются судоремонтному предприятию в 4 экземплярах до момента плановой постановки судна в ремонт не позднее 60 календарных дней для среднего ремонта и 90 – для капитального.

Для судов серийной постройки используют типовые ремонтные ведомости (ТРВ), в которых перечисляется перечень ремонтных работ, данные о необходимых материалах, сменных частях и т. д. При определении объема ремонтных работ на основе типовой ведомости позиции, не подлежащие ремонту, вычеркиваются. Ремонтные ведомости составляются за несколько месяцев до начала ремонта и поэтому не все работы могут быть учтены. Для выполнения неучтенных работ, а также работ нетипового характера составляется дополнительная ремонтная ведомость, которая представляется судоремонтному предприятию в течение первой трети договорного срока ремонта судна. Стоимость неучтенных работ не должна превышать 5 % первоначальной стоимости ремонта.

После согласования объема и стоимости ремонта по первичным ведомостям между судовладельцем и судоремонтным предприятием заключается договор, который является основанием для ремонта судна. Окончательная стоимость и уточненные сроки ремонта определяются после представления дополнительной ремонтной ведомости. Дополнительное соглашение является окончательным документом для расчета между судовладельцем и судоремонтным предприятием.

Представленная на судоремонтное предприятие ремонтная ведомость калькулируется. Калькуляция представляет собой технико-экономический расчет для выполнения работ согласно ремонтной ведомости. Расчет производится на основании действующих нормативов и ценников на Теоретические и практические аспекты в организации судоремонтасудоремонтные работы. По каждой позиции ремонтной ведомости определяются:

- трудоемкость;

- заработная плата;

- количество материалов, полуфабрикатов и затраты на эти материалы.

Ремонтная ведомость, по которой составлена калькуляция, называется сметой. По смете цехи судоремонтного предприятия производят ремонт судна.

Перед постановкой в ремонт судовая администрация обязана привести судно в состояние, обеспечивающее безопасность проведения ремонтных работ. С судна удаляются горюче-смазочные материалы, а цистерны пропариваются, зачищаются и проветриваются. В случае Ремонт вспомогательных паровых котлов и теплообменных аппаратовремонта паровых котлов спускаются пар и вода, при необходимости удаляется кирпичная кладка, чистится топочное устройство, дымовые трубы, экономайзеры, вскрываются горловины и чистятся внутренние поверхности котла. Из главных и вспомогательных двигателей и промысловых механизмов удаляются вода, масло и топливо, чистятся картеры и механизмы. По системе трубопроводов удаляются масло, топливо, вода и газообразные среды. Все эти подготовительные работы выполняются до подхода судна к причалу судоремонтного предприятия.

Прием отремонтированных механизмов ведут по мере готовности отдельных видов работ, а окончательно – после завершения ремонта в целом. Главные и вспомогательные двигатели в период приемки проводят по специальной программе швартовных и ходовых испытаний. Обнаруженные дефекты устраняются и при необходимости назначаются повторные испытания. После окончания испытаний составляется акт с указанием результатов испытаний.

После проведения всех испытаний (предварительных приемок, сдаточных испытаний) составляется приемо-сдаточный акт, время подписания которого считается окончанием ремонта судна. Гарантийный срок после выхода из ремонта устанавливается для среднего и капитального ремонтов не менее 6 мес.

Для сокращения сроков ремонта на судоремонтном заводе часть работ выполняется силами судового экипажа. Экипаж может выполнять более 30 % судоремонтных работ, что снижает стоимость заводского ремонта на 20-40 %. Работы, выполняемые экипажем, исключаются из заводской ремонтной ведомости, и на них составляется отдельная ведомость, которая согласовывается со сроками заводского ремонта. На детали и узлы механизмов, которые требуют механической обработки, электросварочных и других работ и которые в судовых условиях выполнить невозможно, составляют другую ведомость и передают ее заводу. Руководство и планирование ремонта корпусной части судна возлагаются на старшего помощника капитана, а при ремонте механической части – на старшего механика.

В период эксплуатации судна судовая администрация получает вместе с рейсовым заданием задание на проведение ремонта во время рейса. К этому заданию прилагается типовая ремонтная ведомость на работы, выполняемые судовым экипажем, ведомости материалов, запасных частей, норм расхода их и материалов. По окончании рейса в механико-судовую службу нужно представлять акты о проделанной работе. Проведение ремонтных работ непосредственно в рейсе позволяет:

- сократить объем работ, выполняемых на судоремонтном предприятии;

- значительно увеличить эксплуатационное время судна;

- повысить квалификацию обслуживающего персонала.

Судоремонтные предприятия

Промысловый флот нашей страны за последние годы получил десятки мощных промысловых баз и сотни добывающих судов. Увеличение добывающего и транспортного флота, усложнение его технических средств, износ оборудования требуют четкой организации судоремонта.

Судоремонтные предприятия подразделяются на:

- судоремонтные заводы;

- Механическая мастерская на суднесудоремонтные мастерские;

- и плавучие ремонтные мастерские.

Судоремонтные заводы – это предприятия, расположенные на удобной территории вблизи причальной линии для расстановки судов, имеющие все основные производственные цехи и осуществляющие сложные ремонты.

Судоремонтные мастерские – это предприятия, выполняющие межрейсовое техническое обслуживание.

Плавучие ремонтные мастерские – это предприятия, размещенные на плавучем сооружении.

Все судоремонтные предприятия имеют:

- территорию, включающую земельный участок;

- акваторию (водный бассейн, прилегающий к заводу);

- сооружения для подъема судов;

- оборудование для ремонта подводной части судна и его окраски;

- складские помещения;

- здания цехов;

- энергетическую службу;

- транспортный цех и жилищно-бытовые здания.

Производственное подразделение судоремонтного предприятия – это цех. Цехи подразделяются на производственные участки и не являются самостоятельными единицами. Цехи судоремонтного предприятия подразделяются на:

- заготовительные (литейный, модельный, кузнечный) – в литейном и модельном цехах производят отливку деталей из чугуна и цветных металлов и их сплавов, изготавливают модели. Кузнечный цех обеспечивает предприятие поковками для производства ремонта;

- обрабатывающие (механический, корпусносварочный, трубопроводиомедницкий, электромонтажной, деревообделочный, такелажный) – механический цех объединяет станочное и слесарно-монтажное оборудование, которое располагается раздельно.

- вспомогательные (ремонтный, инструментальный, транспортный, хозяйственный) – ремонтный цех производит ремонт всего заводского оборудования и подчиняется главному механику завода, инструментальный цех обеспечивает предприятие специальными инструментами, которые централизованно не поставляются. Транспортный цех имеет в своем распоряжении автотранспорт и выполняет транспортные работы внутри завода и за его пределами.

Оборудование станочного отделения имеет в своем распоряжении различные металлорежущие станки, а оборудование слесарно-монтажного отделения распределяется по участкам (участок по ремонту двигателей внутреннего сгорания, участок палубных механизмов, участок крупных агрегатов и др.). Корпусносварочный цех занимается обработкой листовой стали и проката, выполняет сварочные работы, изготавливает шаблоны. Трубомедницкий цех производит заготовку деталей и участков трубопроводов для ремонта судовых систем, различные жестяницкие работы. Электромонтажный цех выполняет работы по ремонту и монтажу электрооборудования судов и имеет участки по ремонту электронавигационного оборудования. Деревообделочный цех производит обработку древесины и изготавливает судовую мебель для жилых и служебных помещений, широко применяет для отделки этих помещений древесные пластики и синтетические материалы. Такелажный цех обслуживает доковое хозяйство и изготавливает детали такелажа и выполняет малярные работы;

Хозяйственный цех занимается благоустройством заводской территории.

Для ремонта подводной части судна и его винторулевой группы судоремонтные предприятия располагают средствами для подъема судов:

- эллинг – береговое сооружение, позволяющее производить подъем судов по рельсовым путям и устанавливать их на горизонтальный участок для ремонта;

- слип – береговое судоподъемное сооружение для подъема судов по рельсовым путям с последующим перемещением их на горизонтальной стапельной площадке. Эллинги и слипы могут быть продольными и поперечными;

- сухой док – береговое сооружение, представляющее котлован прямоугольной формы, вырытый на берегу, с водонепроницаемыми стенками и дном, котлован отделяется от акватории затвором (ботопорт) и обеспечивает водонепроницаемость, быстрое открытие и закрытие камеры. Вода в камеру поступает самотеком, а выкачивается мощными водоотливными средствами;

- плавучий док – является наиболее распространенным Ремонт подводной части судовсудоподъемным средством и применяется для вертикального подъема судов из воды. Плавучие доки изготавливают из железобетона и стали, они имеют понтоны, которые образуют стапель-палубу и служат для затопления и подъема дока вместе с судном. По конструкции плавучие доки подразделяются на одно- и двухбашенные.

Общее руководство судоремонтным заводом осуществляет директор, ответственный за выполнение предприятием производственного плана. Директору подчинены отделы:

- планово-экономический;

- снабжения;

- кадров;

- финансовый и бухгалтерия;

- труда и заработной платы;

- капитального строительства;

- технического контроля;

- юридический.

Непосредственно руководит производством главный инженер, который является первым заместителем директора, и ему подчинены отделы:

- планово-производственный;

- технический;

- главного механика;

- главного энергетика;

- техники безопасности;

- центральная лаборатория.

Одним из важнейших отделов судоремонтного предприятия, осуществляющих организацию ремонта, является отдел главного строителя. Этот отдел:

- осуществляет подготовку судоремонта;

- подбирает ремонтную документацию;

- знакомится с ремонтной ведомостью;

- подготавливает заявки на материально-техническое снабжение.

Руководствуясь графиками ремонта, устанавливает перечень технологических комплектов на планируемый период и в виде заявок, выражающих потребность в трудовых и материальных ресурсах, представляет в планово-строительный отдел. Совокупность заявок строителей определяет загрузку цехов. Контроль за выполнением планов прежде всего осуществляет именно этот отдел. Он также отвечает за качество ремонта.

После выполнения ремонта отдел главного строителя письменно докладывает об этом главному инженеру, который отдает приказ о швартовных и ходовых испытаниях.

Наблюдение за ремонтом судов

В период ремонта судна на судоремонтном предприятии велика роль членов судовой команды. От того, как судовая администрация будет привлекать членов судовой команды к участию в ремонте судна, во многом зависят качество ремонта, объем заводских работ, стоимость и сроки ремонта. Как установлено многолетним опытом, участие судовой команды в ремонте экономически оправдано и технически целесообразно. Во-первых, сокращается продолжительность нахождения судна в ремонте, во-вторых, принимая участие в ремонте механической части, члены судовой команды более глубоко изучают конструктивные элементы механизмов, повышая свою квалификацию.

Непосредственный контроль за выполнением судоремонтных работ судовладелец осуществляет через группу наблюдения, сформированную из специалистов. По решению судовладельца функции группы наблюдения могут быть возложены на администрацию судна – капитана, его помощников, начальников судовых служб. В обязанности группы наблюдения входит:

- участие в дефектации различных элементов судна и его технической части;

- контроль за объемом ремонтных работ и их соответствие ремонтной ведомости;

- присутствие при сборке и монтаже подконтрольных и ответственных деталей и механизмов;

- контроль за характеристиками и параметрами при промежуточных испытаниях отремонтированных деталей и механизмов (испытание на прочность, плотность, производительность и др.);

- принятие своевременных мер для выхода судна из ремонта в установленный планом срок;

- участие в составлении актов о причине задержки судна в ремонте.

С подписанием акта о приемке судна в ремонт судовладелец (заказчик) в лице капитана судна обязан передать судоремонтному предприятию приказ о закреплении на время ремонта должностных лиц судового экипажа по заведованиям для организации и проведения ремонта, повседневного наблюдения за качеством ремонта и ходом выполнения работ. Смена капитана и старшего механика во время ремонта не допускается. Общее руководство, наблюдение и контроль за ремонтом судов со стороны заказчика осуществляют специалисты служб (механико-судовой, технической эксплуатации, службы мореплавания). Эти службы:

- ведут контроль за объемом и качеством выполняемых работ силами судового экипажа и судоремонтного предприятия;

- принимают окончательные решения по вопросам изменений характера или объема работ, предусмотренных ремонтной документацией;

- подписывают финансовые документы в пределах договорной стоимости ремонта, при наличии доверенности, выданной судовладельцем.

Наряду с механико-судовой службой в подготовке судоремонта и наблюдением за его ходом участвуют следующие службы судовладельца:

- служба связи – ведет наблюдение за ремонтом средств связи, электронавигационными и гидроакустическими приборами, оформляет ремонтные ведомости на производство этих работ и обеспечивает их выполнение;

- служба мореплавания – следит за обеспечением ремонта средств навигации, устройств и систем, от которых зависит безопасность эксплуатации судна, следит за выполнением требований Регистра России по снабжению судна аварийным инвентарем и спасательными средствами;

- служба снабжения – обеспечивает суда, стоящие в ремонте, необходимыми запасными частями, инструментом и оборудованием.

Кроме того, контроль за ремонтом судна осуществляется Регистром России, который участвует в испытаниях судов и судовых механизмов после ремонта, а также в испытаниях всех видов изделий и материалов. Контролирует все виды судостроительных материалов, используемых в судоремонте и судостроении.

Ответственной частью ремонта, требующей внимания, знаний и практического опыта, является приемка ремонтных работ. Здесь важно проявить требовательность к качеству выполняемых работ и не принимать некачественную работу. Приемка ремонтных работ бывает двух видов. Первая – приемка в процессе ремонта отдельных готовых деталей и механизмов или элементов корпуса, которая называется предварительной. При этом готовые изделия принимаются отделом технического контроля (ОТК), а затем представителем судна. Если возникает конфликт, то его разрешает строитель или групповой механик. Если соглашение не достигнуто, обращаются к руководству судоремонтного предприятия или Регистру России, решение которых является окончательным.

По окончании ремонтных работ производится окончательная приемка, в которой участвуют:

- в качестве ответственного сдатчика – строитель;

- приемщика – групповой механик.

Общая ответственность за плановое окончание ремонта силами судоремонтного предприятия и силами судового экипажа возлагается на капитана судна.

В период ремонта ответственность за сохранность судна кроме большого капитального ремонта возлагается на судовладельца. Судоремонтное предприятие несет ответственность за Взаимоотношения судовладельца и судоремонтного предприятиясохранность демонтированного оборудования, а также обеспечивает своевременное ограждение разобранных участков судна и гарантирует безопасную стоянку судна.

Администрация судна (капитан) несет ответственность за сохранность судового инвентаря и обеспечивает освещение судовых проходов и помещений. За противопожарное состояние судна в целом несет ответственность капитан судна. Судоремонтное предприятие обеспечивает противопожарную безопасность только проводимых работ. Выполнение работ с применением открытого огня согласовывается с капитаном судна и пожарной охраной. Состояние пожарной техники контролирует специальная охрана – ВОХР. Санитарное состояние судов контролирует бассейновая санитарная инспекция. Контроль за соблюдением техники безопасности и охраны труда на судах осуществляет судоремонтное предприятие. В период ремонта судна экипаж судна подчиняется внутреннему распорядку предприятия и должен выполнять все требования по технике безопасности.

Технология судоремонта

Виды износов

Эффективность работы судовых механизмов и устройств во многом зависит от правильного технического обслуживания и ухода за материальной частью судна. В процессе эксплуатации силы трения вызывают микроскопические разрушения, истирание поверхности деталей и, следовательно, уменьшают их геометрические размеры, в результате чего они теряют свои механические, физические и технологические свойства. Процесс уменьшения геометрических размеров называется износом. Он подразделяется на физический и моральный.

Физический износ – результат физико-химических процессов (коррозия, старение, истирание), протекающих как при работе, так и в нерабочем состоянии.

Моральный износ выражается в техническом устарении изделия.

Уменьшение размеров деталей и изменение свойств материала в результате воздействия внешних сил влияют на прочность и взаимосвязь сопряженных деталей. В результате износа уменьшается расчетное сечение и увеличиваются зазоры в сопряженных деталях, что влечет за собой уменьшение прочности. Так, с уменьшением толщины цилиндровой втулки прочность ее уменьшается. Износ деталей проявляется в снижении работоспособности механизма, в изменении его мощности. При эксплуатации все виды износа условно разделяют на естественный и аварийный.

Естественный износ – износ деталей и узлов, возникающий вследствие длительной работы сил трения, воздействия высоких температур, коррозии и воздействия ряда других факторов.

Аварийный износ бывает механического и химического происхождения. Он возникает в результате нарушений правил технической эксплуатации, что приводит к повышенному износу деталей и интенсивному росту зазоров до предельно допустимых. Аварийный износ может появиться в результате случайно оставленных посторонних предметов (болты, гайки, ключи и др.) на вращающихся или подвижных деталях, из-за нарушений в технологии производства или при обработке деталей из недоброкачественного металла. К аварийному износу также относятся поломки деталей вследствие усталости металла, возникающей под воздействием знакопеременных нагрузок.

При ремонте судовых механизмов и деталей кроме замены износившихся деталей широко применяют методы восстановления и упрочнения деталей, что снижает стоимость ремонта. К методам восстановления относятся:

- наплавочные и сварочные работы;

- металлизация распылением;

- восстановление деформированием и склеиванием.

Для повышения устойчивости поверхностного слоя применяют:

- термическую и химико-термическую обработку;

- механическое и электроискровое упрочнение;

- электролитическое покрытие и т. д.

К термическому упрочнению деталей относится самый распространенный метод – закалка. Закалку проводят с целью упрочнения поверхностного слоя с сохранением пластических свойств средней части детали. Для этой цели применяют поверхностную закалку с нагревом токами высокой частоты (ТВЧ) или газокислородным пламенем. После закалки детали подвергают отпуску.

Химико-термическая обработка позволяет повысить твердость поверхностного слоя детали, его устойчивость за счет насыщения поверхностного слоя другими элементами, например углеродом, азотом. Для повышения износоустойчивости применяют:

- цементацию;

- азотирование;

- цианирование;

- сульфидирование;

- сульфоцианирование и другие методы.

Обычно насыщение проводят на глубину от 0,2 до 2 мм.

Механическое упрочнение поверхностного слоя применяется для деталей, не подвергающихся термической обработке. Поверхностное упрочнение достигается за счет наклепа, получаемого в результате обкатки поверхности стальными шариками или роликами. Наклеп на поверхности детали можно получить и в результате обдувки детали чугунной дробью. Срок службы деталей, подвергшихся наклепу, возрастает в 3 раза и более.

К числу методов повышения износоустойчивости деталей относится и электроискровое упрочнение. Сущность этого метода заключается в том, что между электродом (анод) и упрочняемой поверхностью (катод) под действием пульсирующего тока возникает искровой разряд и происходит перенос металла с электрода на катод. Электроискровое упрочнение производится в воздушной среде и имеет следующие преимущества:

- поверхности не требуют предварительной обработки;

- нанесенный слой имеет прочную связь с основным металлом;

- на поверхность можно наносить однородные металлы и твердые сплавы.

Электролитические покрытия применяют для повышения поверхностной твердости и восстановления размеров деталей путем электролиза. Преимуществом электролитического покрытия является возможность покрытия деталей металлами, имеющими высокую температуру плавления (хром, никель, цинк, железо и др.). Этот метод применяется для восстановления:

- втулок цилиндров;

- поршневых пальцев;

- штоков;

- шеек валов.

Газопламенное напыление (металлизация) применяется для получения износоустойчивого слоя и сводится к тому, что на грубо проточенные поверхности детали струей сжатого воздуха наносится слой металла, расплавленного электрической дугой, током высокой частоты или ацетилено-кислородным пламенем. Частицы металла с большой скоростью ударяются о поверхность вращающейся детали и прочно сцепляются с ней. Основным недостатком газопламенного напыления является невысокая прочность сцепления с основным металлом.

Во многих случаях для восстановления целостности и герметичности деталей рациональнее использовать клеевые соединения. Клеи позволяют:

- соединить между собой разнородные металлы;

- устранять водотечность корпусов;

- заделывать трещины и раковины;

- наносить антикоррозийные покрытия.

Клеи на основе синтетических смол способны противостоять коррозии, гниению, имеют хорошую атмосферную стойкость. Все эти свойства клеев определили их широкое применение в судоремонте.

Наиболее широкое применение для склеивания деталей и заделки повреждений получили клеи на основе Типы и свойства различных пленкообразователей для судовых ЛКМэпоксидных смол с применением наполнителей, пластификаторов и отвердителей. Для выполнения ремонтных работ применяют клеи ПЭД-Б, К-153, ВК-3, ВК-4, БФ-2, ЭД-5 и др. Перед склеиванием необходимо поверхности тщательно очистить, обезжирить и нанести слой клея. При использовании эпоксидного клея желательно склеиваемые поверхности подогреть до 70-80 °C. Однако низкая теплостойкость, небольшая прочность при неравномерном обрыве ограничивают применение клеев.

Дефектация деталей и механизмов

Для определения объема работ при ремонте деталей, узлов и агрегатов, для определения пригодности деталей к дальнейшей работе и устранения выявленных дефектов существуют следующие виды дефектации.

Наружный осмотр – распространенный метод дефектации деталей, при помощи которого устанавливают такие дефекты, как Особенности коррозии в морской и пресной водекоррозийное разрушение поверхностей, соприкасающихся с агрессивными средами (обшивка корпуса судна, зарубашечное пространство двигателя, сварные швы и др.), а также трещины, вмятины, наработки. Непроницаемость водяных и паровых систем, котлов и воздушных баллонов можно определить визуально по следам солей в местах сварных соединений и в местах установки арматуры. Методом наружного осмотра выявляются дефекты, видимые невооруженным глазом или через лупу. Одновременно с наружным осмотром производят обмер деталей для определения изменений их геометрических размеров.

Люминесцентная проба – используется для обнаружения невидимых поверхностных дефектов с помощью люминесцирующих растворов (люминофор), в которые погружают деталь. После выдержки люминофор смывают водой, поверхность детали просушивают и покрывают тонким слоем порошка силикагеля. Затем деталь просвечивают при помощи ртутно-кварцевой лампы ультрафиолетовыми лучами, которые вызывают свечение силикагеля, проникшего в микротрещины. При помощи люминесцентной пробы обнаруживают дефекты с раскрытием у поверхности до 0,002-0,003 мм.

Цветная проба – основана на проникновении в мелкие трещины раствора, содержащего яркий краситель, – 65 % керосина, 30 % трансформаторного масла, 5 % скипидара, 5-6 г судана или жирового оранжа на 1 л воды. После выдержки детали в растворе его смывают, а поверхность детали покрывают проявляющим раствором – водный раствор каолина, 10 г сульфинола на 1 л воды. Затем деталь просушивают и на ее поверхности появляется очертание дефекта в виде цветного или оранжевого изображения.

Магнитная дефектоскопия – применяется для обнаружения поверхностных и внутренних дефектов у стальных и чугунных деталей. Для выявления поверхностных дефектов применяют индукционный метод, который сводится к намагничиванию детали электрическим током при помощи катушки-искателя. Метод магнитных порошков основан на свойстве окислов железа (окалины, крокуса), помещенных в магнитное поле, ориентироваться в направлении наибольшего увеличения плотности магнитного потока, возникающего в местах расположения дефектов детали при ее намагничивании. Перед магнитной дефектоскопией детали намагничивают, пропуская через них ток. Ток можно пропускать и по проводнику, расположенному внутри полой детали, либо магнитом или электромагнитом. После дефектоскопии детали размагничивают. Этот метод позволяет обнаружить внутренние дефекты на глубине до 1,5 мм.

Ультразвуковая дефектоскопия – применяется для обнаружения дефектов на глубине от 1 до 6 см и основана на большой проникающей способности ультразвуковых волн, которые, проходя через деталь с внутренними дефектами, отражаются от границ раздела сред, ибо границы дефектов в сплошном металле рассматриваются как границы раздела двух сред. В технике для обнаружения дефектов используют три способа ультразвуковой дефектоскопии:

- теневой;

- способ отражения;

- резонансный.

Мело-керосиновая проба – используется для определения трещин и сводится к погружению детали в керосин, выдержке в течение 15 мин, затем деталь насухо протирают. На сухую поверхность наносят тонкий слой мелового раствора, который затем высушивается. На месте трещины выступит керосин в виде темной линии. Иногда вместо керосина применяют масло, но в этом случае время выдержки увеличивается до 2-3 ч.

Рентгеновская дефектоскопия и гамма-дефектоскопия – применяются для обнаружения дефектов на глубине до 300 мм. Рентгеновские и гамма-лучи, проходя через металл, теряют часть своей энергии, а лучи, проходящие через раковины и трещины, сохраняют ее в большей степени, и на экране они выделяются более темными пятнами. При выявлении дефектов в деталях можно получить изображение на пленке.

Гидравлические испытания – применяются для проверки непроницаемости цистерн, воздушных баллонов, паровых котлов, клапанных коробок и т. д. При испытании цистерн их заполняют водой и создается напор столбом воды в напорной трубе диаметром не менее 50 мм, высота напора жидкости устанавливается ГОСТ 3285-65, продолжительность испытаний не менее 1 ч; если уровень воды в напорной трубе за это время не изменился, то цистерна считается непроницаемой. Судовые настройки, шахты МКО на верхней палубе можно проверять, направляя на них струю воды из шланга. При этом поливать проверяемые судовые конструкции нужно с расстояния не более 3 м.

Испытания воздухом (наддувом, обдувом, разрежением) – отсеки заполняют сжатым воздухом (минимальное давление не должно быть ниже 0,025 МПа) и устанавливают 2 манометра: один на крышке горловины, а другой внутри испытываемого помещения, емкости и др.

После дефектации детали группируют на годные, подлежащие ремонту, и на подлежащие замене.

Ремонт корпуса судна

В процессе эксплуатации корпус судна подвергается воздействию внешней среды, которая вызывает:

- коррозийные и эрозионные разрушения;

- течь сварных и заклепочных швов;

- деформацию корпуса и набора;

- прогиб;

- трещины;

- разрывы и пробоины в листах набора.

Основной износ корпуса судна – это коррозийное разрушение корпусных конструкций. Наибольшему разрушению подвергается Наружная обшивка и подкрепляющий ее наборнаружная обшивка в районе ватерлинии и в районе кормовой части корпуса, где образуются вихревые потоки вследствие работы гребного винта. Корпус судна подвержен коррозийному разрушению как с наружной, так и с внутренней стороны. Скорость коррозийного разрушения от 0,07 до 0,1 мм в год. Для предупреждения коррозийного износа и с целью Особенности обрастания водорослями и моллюсками корпусов судовзащиты от обрастаний наружные и внутренние поверхности корпуса тщательно зачищают и покрывают специальными красками и лаками. От электрохимической коррозии корпус защищают протекторной защитой (плитки из цинка или магнитоалюминиевых сплавов). Протекторы крепят непосредственно к корпусу судна.

Наиболее характерными повреждениями являются следующие.

Водотечность – в сварных и заклепочных швах обшивки в результате коррозийного износа, нарушения плотности швов в результате воздействия внешних сил (посадка на мель, удары при швартовных операциях, вибрации, плавание во льдах). Водотечность сварных швов устраняется заваркой, а заклепочных – подчеканкой, заменой и в отдельных случаях, по согласованию с Регистром России, подваркой головок.

Прогиб корпуса – характеризуется резким изменением упругой линии корпуса. Возникает при неправильном размещении груза. Прогиб корпуса на волне может привести к разрыву настила и обшивки и завершится переломом судна.

Трещины – разрушение корпуса судна, которое возникает в результате удара или навала судна, а также вследствие нарушения технологии сборки, постройки или ремонта. Обнаруженную трещину предварительно зачищают, выявляют ее границы и засверливают концы, а затем заваривают электродуговой сваркой.

Вмятины – представляют собой местную деформацию (прогиб) обшивки корпуса судна, настила или перекрытия вместе с набором. Они возникают в результате ударов корпуса судна, из-за размораживания цистерн или из-за сжатия корпуса льдами. Вмятины устраняются либо без снятия (на месте) нагревом и проколачиванием, или прогревом небольших участков листа; при этом в зонах охлаждения возникают стягивающие радиальные усилия. Если поврежденный лист снимают, то его правят в цехе, а затем приваривают на место.

Гофры (ребристость) – это прогиб листов обшивки между шпангоутами без их деформации. Гофры придают конструкции ребристый вид и ее удаляют теми же методами, что и вмятины, или правят при помощи винтовых и гидравлических домкратов с подогревом или без подогрева.

Пробоины – местное разрушение перекрытий, возникающее из-за столкновений, ударов и обычно сопровождающееся большими деформациями и трещинами.

В результате аварии судно может потерять работоспособность, связанную с разрушением корпуса или механизмов. Аварийные повреждения могут возникнуть в результате действия стихийных сил или нарушения правил технической эксплуатации. Для заделки аварийных повреждений (трещины, пробоины) применяют аварийное имущество:

- пластыри;

- пробки;

- брусья;

- клинья и др.

Для временной заделки пробоин применяют пластыри, которые обеспечивают водонепроницаемость. Наиболее широко применяют следующие пластыри.

Пластыри и аварийное снабжениеКольчужный пластырь – основанием пластыря является сетка, состоящая из колец диаметром 30 см и свитая из гибкого оцинкованного троса. С каждой стороны на сетку накладывается 2 слоя водоупорной парусины в виде покрышек. Сетка пластыря имеет окантовку-ликтрос из стального троса; кроме того, пластырь окантовывывается ликтросом из растительного смоляного троса. Ликтросы пластыря и сетки скреплены между собой бензелями, которые пропущены через люверсы в покрышках пластыря. В середину каждого кольца металлической сетки заложены трехслойные шайбы. Покрышки и шайбы прошивают насквозь парусиновыми нитками. В углах и середине пластыря, с помощью бензелей, заделывают коуши, служащие для крепления такелажа. Кольчужные пластыри изготавливают размером 3×3 или 4,5×4,5 м.

Шпигованный пластырь – изготавливают из двух слоев парусины, полотнища которых располагают взаимно перпендикулярно, и шпигованного мата, пришитого к наружной покрышке. Пластырь окантовывают смоленым пеньковым тросом, а в углах с помощью бензелей делают огоны с коушами, за которые закрепляют такелаж. Пластырь устанавливают на пробоину стороной, к которой пришит шпигованный мат, с коротким и густым ворсом. Шпигованный пластырь имеет размеры 2×2 м и применяется для заделки пробоин с острыми и неровными краями.

После заделки пробоины пластырем и откачки воды из затопленного отсека конопатят щели и заделывают пробоину изнутри цементным ящиком. Предварительно место вокруг пробоины тщательно очищают от краски и ржавчины, а затем устанавливают опалубку из досок или металлических листов. Для большей прочности цементного ящика опалубку армируют изнутри стальными прутьями или проволокой. Бетон приготавливают из:

- цемента (20 %);

- песка (30 %);

- щебня (40 %);

- и воды (10 %).

Перед добавлением воды цемент, песок, гравий или щебень перемешивают, а затем небольшими порциями добавляют воду с растворенными в ней хлористым кальцием, соляной кислотой (до 0,3 %), содой (до 1 %) и жидким стеклом (до 2 %). Приготовленный бетон укладывают в опалубку цементного ящика. В бетон устанавливают металлические трубки для отвода воды через цементный ящик. Когда бетон затвердеет, трубки вынимают, а отверстия в бетоне забивают деревянными пробками.

Устранять повреждения корпуса без подъема судна в док можно при помощи кессонов. Кессон представляет собой ящик, изготовленный из металла, дерева, или комбинированный. Прилегающие к корпусу судна поверхности кромок кессона обивают парусиной или прокладками из кошмы и пакли. Высота над поверхностью воды не должна быть меньше 0,7 м. Кессон с помощью подкильных и наружных концов подводят к пробоине и закрепляют, затем выкачивают воду, и под давлением воды кессон плотно прижимается к борту судна. Для того чтобы снять кессон с борта судна, его нужно наполнить водой.

Для ремонта подводной части корпуса судна (устранение течи в сварных швах, трещин, пробоин) широко применяют подводную сварку и резку. Подводный ремонт выполняют специалисты-водолазы.

Для выполнения подводной сварки применяют специальные электроды и электродержатели. Электродержатель должен обеспечить хороший контакт с электродом, надежную герметичность и безопасность работ. Электрод для подводной сварки покрывают толстым водонепроницаемым и тугоплавким слоем обмазки, снаружи обмазка покрывается слоем лака, парафина или целлулоида.

Сварку ведут с помощью постоянного или переменного тока. Сварные швы, выполненные под водой, получаются плотными и прочными, но с пониженной пластичностью наплавленного металла.

Подводная резка производится с помощью того же оборудования, что и подводная сварка, но сила тока при этом значительно выше и зависит от толщины разрезаемого металла. Подводная резка может быть:

- электродуговая;

- кислородная;

- и электрокислородная.

Она применяется для обрезки рваных кромок пробоин, вырезки лопастей гребных винтов и т. д. Электрокислородная резка проводится с помощью подогрева металла электродугой до температуры плавления. Расплавленный металл выдувается струей кислорода. Для резки применяют специальный электрод из цельнотянутых стальных трубок с обмазкой для подводной резки.

Контроль за качеством сварных швов при подводной сварке осуществляется при помощи телевизионных установок. Водолаз телевизионной камерой «осматривает» сварочный шов, изображение передается на приемник (экран), установленный на судне. Обнаруженные дефекты фиксируются и устраняются сваркой.

При повреждении части листа наружной обшивки наружного борта, переборок, настила палубы вваривают вставку. Для этого очищают и размечают прямоугольный контур дефектной части, а затем вырезают ее. В углах выреза делают закругления радиусом от 3 до 8 толщин листа, а по периметру выреза – фаски под углом 30°. По полученному шаблону изготавливают вставку, по периметру которой тоже делают фаски под углом 30°. Вставку подгоняют по месту таким образом, чтобы 2 их взаимно перпендикулярных стороны прилегали к вырезу, а 2 другие имели зазор 2-3 мм. Вставку вначале крепят по кромкам электроприхватами, а затем приваривают по кромкам, имеющим зазор. Сварку проводят обратноступенчатым способом.

Ремонт донной и забортной арматуры

Судовая арматура является составной частью оборудования энергетических установок и судовых систем и выполняет все задачи, стоящие перед судовым оборудованием, обеспечивающим управление судном и его живучесть. К донной и забортной арматуре относятся:

- кингстонные коробки;

- кингстонные клапаны;

- всасывающие и нагнетательные трубопроводы судовых систем (охлаждения, балластной, противопожарной, орошения и др.).

Основными дефектами донной и забортной арматуры являются:

- трещины в корпусе или крышке;

- деформация штока или тарелки;

- износ уплотнительных поверхностей фланцев, крышек, штоков, тарелок и седел;

- коррозия корпуса, тарелки, штока;

- износ резьбы, забоины и др.

Для нормальной работы арматуры ее необходимо регулярно осматривать. Для этого ее нужно вычистить и просушить, проверить плавность работы всех подвижных деталей и узлов. Клапаны после осмотра подвергают гидравлическим испытаниям и испытаниям давлением, указанным в инструкции. Затем клапаны разбирают, все детали очищают от грязи и шлама для выявления трещин, раковин, коррозийного разрушения и других видов износа. Если обнаруживается, что стенки арматуры стали тоньше более чем на 10 %, глубина раковин увеличилась более чем на 30 % и имеются трещины на уплотнительных поверхностях, то крышки сальников, тарелки и штоки подлежат замене.

Трещины и свищи в корпусе или крышке можно заварить, предварительно разделав и засверлив их концы, чтобы трещины и свищи не распространялись дальше от нагрева во время заварки. После заварки сварной шов, который должен быть сплошным, зачищают от шлака до чистого металла.

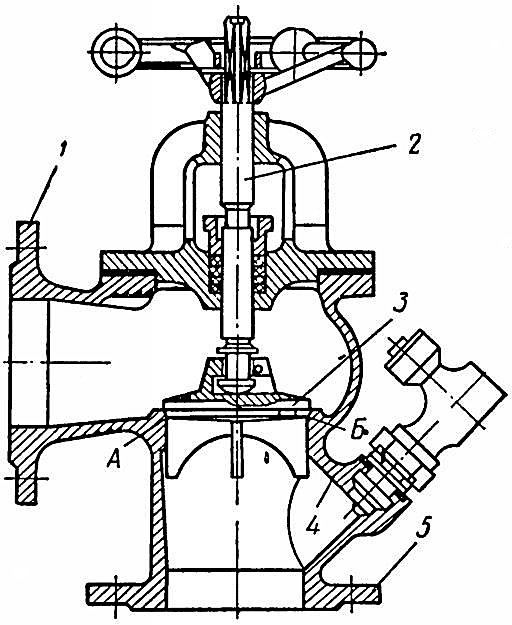

Кингстонный клапан (рис. 2) делают из бронзы или стали.

1, 5 – фланцы; 2 – шток; 3 – клапан; 4 – корпус

Фланцем 5 он крепится к кингстонной коробке, а к фланцу 1 крепится фланец всасывающего трубопровода насоса. В процессе эксплуатации характерен абразивный износ сопряженных поверхностей клапана Б вследствие попадания песка и абразивных частиц. Наблюдается износ шпинделя в местах уплотнения сальниковой набивкой. Клапаны, изготовленные из бронзы, подвержены коррозии незначительно. Если корпус 4 изготовлен из стали, то он в большей мере подвержен коррозии; особенно большое коррозийное разрушение наблюдается в местах прилегания клапана.

В зависимости от дефекта ремонт кингстонных клапанов производится следующим образом. Коррозийное разрушение корпуса стального клапана устраняют наплавкой с последующей проточкой, после чего клапан подвергается гидравлическому испытанию.

Износ цилиндрической части шпинделя (штока) 2 устраняется проточкой и шлифовкой, а если износ большой, то на изношенную поверхность штока наносят слой хрома и производят шлифовку до заданного размера.

При значительном износе уплотнительного поля сопрягающихся поверхностей между клапаном 3 и поверхностью А поверхности исправляют наплавкой с последующей проточкой. После проточки клапан притирается по гнезду. Предварительно сопряженные поверхности А и Б пришабриваются до появления на этих поверхностях тонкой круговой полоски небольшой ширины. Для притирки клапана применяют притирочные пасты. Притирку ведут до появления кольцевого пояска на сопряженных поверхностях.

Читайте также: Технология судоремонта, причины и виды повреждений

Если корпус изготовлен из стали, направляющее отверстие под клапан растачивают и запрессовывают в него бронзовую втулку, которую называют гнездом клапана. Гнездо менее подвержено коррозийному разрушению, и сопрягаемые поверхности гнезда и клапана служат дольше. Восстановление корродированных трущихся участков и сопрягаемых деталей проводят поверхностным легированием.

Если нарушена чистота сопряженных поверхностей клапана и седла с направляющей поверхностью, необходимо, если клапан бронзовый, его проточить до чистой поверхности Б, а если он ремонтируется впервые, следует проточить до чистого металла и поверхность В.

Забоины или небольшие раковины на уплотнительных поверхностях фланцев 1 и 5 устраняют проточкой при условии, что высота проточенной поверхности не уменьшится более чем на 20 % от первоначальной.

При сборке отремонтированной арматуры все детали вторично обмеряют для сравнения размеров с необходимыми по чертежу, проверяют высоту подъема в положениях «Закрыто» и «Открыто».

Собранную арматуру после ремонта подвергают испытаниям на прочность и плотность. При испытаниях давление равномерно повышают до пробной величины (пробное давление зависит от рабочих параметров той системы, на которой установлен клапан), затем снижают до рабочего и осматривают. Арматура считается годной, если при испытаниях не обнаруживается нарушений прочности. Если при гидравлических испытаниях в течение 5 мин не обнаружено течи, пропуска и выделения «слезинок» в соединениях и уплотнениях, то такая арматура считается выдержавшей гидравлические испытания.

Причины и виды износа судовых паровых котлов

Судовые котлы и котельные установкиПаровой котел работает в условиях высоких температур, давлений и находится под воздействием агрессивных сред дымовых газов и котловой воды, поэтому котел нужно регулярно осматривать и выявлять дефекты. Основными дефектами могут быть:

- обгорание металла;

- нарушение плотности вальцовочных соединений;

- коррозийное разрушение внутренних и внешних поверхностей;

- трещины в коллекторе;

- разрушение кирпичных кладок топок;

- нарушение плотности арматуры и выход из строя контрольно-измерительных приборов.

Наиболее часто встречаются следующие виды повреждений.

Выпучины – возникают в результате увеличения слоя накипи, которая уменьшает теплопроводность и вызывает перегрев участка, что снижает механическую прочность металла. Выпучины наблюдаются:

- в жаровых трубах;

- в трубных досках;

- в водогрейных трубах;

- в стенках огневых камер.

Они, как правило, направлены в сторону поверхности нагрева.

Трещины – появляются в местах загибов листов металла в результате совместного воздействия коррозии, температуры и механических напряжений в барабанах, трубах, связях и т. д.

Коррозийное разрушение – внутренние поверхности барабанов и труб подвергаются разъеданию химической и электрохимической коррозией; эти процессы нарушают плотность вальцовки и приварки. Газовой коррозии подвергаются нагревательные поверхности котла, наиболее агрессивен углекислый газ и пары воды, которые образуют сернистую кислоту. Кислота, осаждаясь на металлических поверхностях, разрушает их.

Просадка – наблюдается в местах перегрева частей котла и распространяется на всю длину.

Обгорание металла – наблюдается в хвостовых поверхностях котла и проявляется в виде окалины, которая ухудшает механическую прочность деталей; также наблюдается обгорание наружных поверхностей кирпичной кладки, что приводит к уменьшению ее толщины, появлению трещин и выпадению отдельных кусков кирпича.

Повреждение трубок – наблюдается из-за значительного образования накипи на внутренних поверхностях трубок и образования тонкой масляной пленки в результате попадания в котел маслянистых веществ; это вызывает сильный перегрев и ползучесть металла, потерю плотности вальцовки соединений котла.

Техническое состояние арматуры и контрольно-измерительных приборов имеет важное значение, так как влияет на правильную эксплуатацию котельной установки. Характерными дефектами арматуры котла могут быть:

- трещины;

- раковины;

- свищи;

- задиры;

- заедания;

- нарушение резьбы штоков;

- заклинивание стопорных устройств;

- неплотности клапанов;

- погнутости, которые появляются в результате коррозийного разрушения, температурных напряжений и механического износа арматуры.

Согласно Правилам Регистра России эксплуатация паровых котлов не допускается, если наблюдаются следующие повреждения:

- коррозийное разъедание металла более 15 % его первоначальной толщины;

- появление трещин и течи барабанов, коллекторов и корпуса котла;

- выпучины и проседания жаровых труб более 2,5 % их диаметра;

- утонение связей по диаметру более 10 %;

- обрыв дымогарных и водогрейных трубок;

- обгорание и расслоение металла.

Освидетельствования, дефектация и испытания котлов

В период эксплуатации паровых котлов их периодически подвергают освидетельствованиям Регистра с целью выяснения неисправностей и надежности работы котельной установки. Инспекцией Регистра предусмотрены следующие виды освидетельствований и проверок.

Ежегодный наружный осмотр – предусматривает выяснение состояния доступных осмотру частей котла, его арматуры и изоляции; необходимо убедиться в том, что он исправно может работать в течение года. При наружном осмотре проверяют действие котельной арматуры и контрольно-измерительных приборов.

Внутреннее освидетельствование котла – проводят при остановленном котле и удаленной из него воды. Для проверки нужно внутренние поверхности котла очистить от грязи и накипи, топку и дымоходы очистить от сажи и нагара, тщательно очистить барабаны, коллекторы, трубы, топку. Затем инспектор Регистра проводит внутренний осмотр котла. Первое внутреннее освидетельствование проводят после 4 лет эксплуатации, второе – после 6, последующие освидетельствования проводят ежегодно.

Гидравлическое испытание – его проводят не реже одного раза в 6 лет для Судовые котлы и котельные установкиогнетрубных котлов, для водотрубных котлов – один раз в 8 лет. При гидравлических испытаниях проверяют плотность соединений и конструкций на водонепроницаемость. Для этого перед испытанием снимают обшивку и изоляцию котла в местах швов и креплений и котел заполняют водой. Затем медленно повышают давление, до рабочего. После тщательного осмотра и при отсутствии течи давление в котле повышают на 1,25 % и так выдерживают 5 мин, затем осматривают котел со стороны огневого пространства и котельного отделения. Результаты гидравлического испытания заносят в котловую книгу и формуляр с указанием очередного срока гидравлического испытания и наибольшего рабочего давления пара. На видном месте котла устанавливают табличку с номером котла, очередным сроком гидравлического испытания и освидетельствования.

В процессе эксплуатации на внутренней поверхности паровых котлов образуется накипь, а на наружных – нагар и сажа. Это увеличивает расход топлива и снижает КПД котла, а также увеличивает скорость коррозии. Для удаления накипи, нагара и сажи котлы выводят из эксплуатации. Удаление нагара, ржавчины и сажи проводят обдувкой перегретым паром или сжатым воздухом. Водогрейные трубы очищают при помощи банников (стальных лент, проволочных щеток, длинных изогнутых скребков). Очистку внутренней поверхности котла проводят с помощью пневматического инструмента. Для этого перед чисткой накипь разрыхляют раствором щелочи (1-2 % кальцинированной соды и 0,3-0,5 % тринатрийфосфата), который вводят в котел через верхний лаз. Затем лаз закрывают, разжигают котел и в течение 8-12 ч при давлении 0,3-0,4 МПа ведут переменный режим. После этого котел промывают водой.

При химическом методе очистки внутренних поверхностей котла накипь удаляют из мест, недоступных для механической очистки. При этом применяют раствор соляной или серной кислот концентрацией 3-8 %. Для защиты металла от воздействия кислот в раствор добавляют ингибиторы (хромпик или хромовокислый калий, ПБ-5, ПБ-6, ПБ-8). Раствор подогревают до 45-70 °C и держат в котле 7-12 ч. После удаления раствора котел промывают водой, к которой добавляют 1-1,5 % кальцинированной соды для нейтрализации кислоты.

Для удаления накипи также применяют ультразвуковой метод, который основан на том, что ультразвуковая волна, проходящая через жидкость, создает переменное давление и разрушает слой накипи.

Все неисправности, выявленные при освидетельствовании, заносят в котловую (шнуровую) книгу, которая выдается на каждый котел инспекцией Регистра. Книга должна быть прошнурована, пронумерована и скреплена печатью и пломбой инспекции. На первой и последней страницах книги ставят регистровый номер котла. Замечания должностных лиц заносят в специальный раздел книги, размещенный в ее конце. Все остальные записи (сроки очередного освидетельствования, гидравлического испытания, замечания с указанием срока ликвидации неисправности) делает только инспектор Регистра. При наличии на судне нескольких паровых котлов данные об общем паропроводе заносят в котловую книгу одного из них, а в других делают ссылку на эту книгу.

Вся техническая документация, в том числе и котловые книги, должны храниться у старшего (главного) механика судна.

Ремонт вспомогательных паровых котлов

Эксплуатация паровых котлов запрещается при следующих повреждениях:

- неисправности хотя бы одного предохранительного клапана или водоуказательного прибора;

- неисправных контрольно-измерительных приборах;

- появлении выпучин и проседаний жаровых труб более 2,5 % диаметра;

- появлении трещин и течей барабанов, коллекторов и корпуса котла;

- наличии местных разъеданий, глубина и площадь которых превышает 15 % первоначальной толщины;

- обгорании и расслоении металла;

- неисправностях системы верхнего и нижнего продувания котла;

- утонении связей по диаметру на 10 %;

- деформации и обрыве дымогарных или водогрейных труб.

По результатам осмотров, дефектации, освидетельствований и гидравлических испытаний определяют вид ремонта. При ремонте вспомогательного парового котла сварные работы являются основными.

При заварке трещин их сначала протравливают 4 %-ным раствором азотной кислоты и спирта. Затем определяют границы трещин, засверливают их концы и разделывают кромки. После наложения шва отверстия на концах трещин раззеньковывают и заваривают. После выполнения этих работ отжигом снимают напряжения в сварных швах, поддерживая в зоне сварного шва температуру до 100 °C. Вставки обязательно приваривают встык. При этом дефектную часть вырезают и по шаблону делают вставку, стороны которой должны быть прямыми, а углы округленными. Радиус закругления должен быть равен тройной толщине листа вставки. Для снятия напряжений сварного шва каждый слой его очищают от шлака. После заварки швы нужно проверить, просвечивая рентгеновскими лучами.

Довольно сложно обнаружить течь в водогрейных трубках котлов. Однако, если в процессе эксплуатации обнаружены поврежденные водогрейные и дымогарные трубки, их глушат с обеих сторон, а при заводском ремонте заменяют. Правилами эксплуатации разрешается глушить от 5 до 12 % от общего числа трубок в зависимости от типа котла. Развальцованные или установленные на резьбе трубки удаляют с помощью кислородно-ацетиленовой горелки внутренним труборезом или вырубанием. Если трубки установлены на сварке, то сначала нужно снять сварной шов фрезерным приспособлением.

Взамен удаленных трубок нужно ставить новые, сделанные по шаблону, прошедшие гидравлические испытания.

Если отверстия для труб подверглись коррозии, то размеры перемычек между этими отверстиями уменьшились. В этом случае нужно сделать наплавку отверстия с расточкой специальным приспособлением.

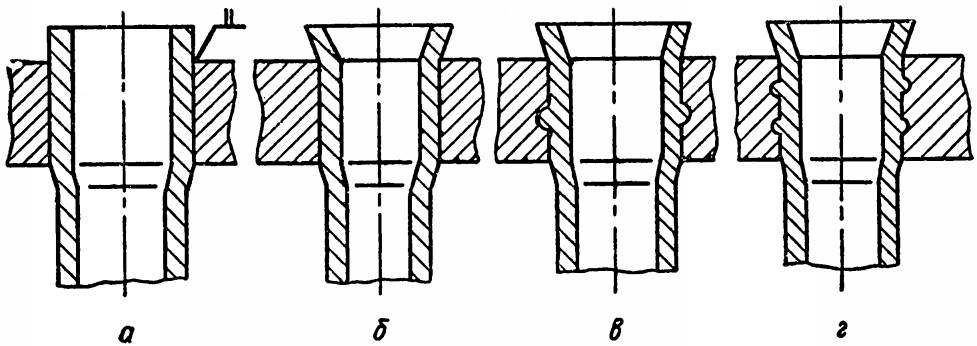

Трубки, установленные в трубных досках, крепят сваркой или вальцеванием (рис. 3).

а – на сварке; б – вальцеванием без канавки; в – вальцеванием с одной канавкой; г – вальцеванием с двумя канавками

Для вальцевания применяют конусные или протяжные вальцовки. Для плотности вальцовочного соединения в гнездах барабанов и коллекторов растачивают уплотнительные канавки глубиной 0,5 мм и высотой 2,5 мм.

Арматура, установленная на паровом котле, подвержена коррозии. При дефектации и ремонте клапанной арматуры особое внимание нужно обращать на сальниковое устройство, чистоту поверхности штока и его геометрическую форму. Если форма штока становится эллипсовидной и образуются задиры и волнистость, штоки протачивают и шлифуют. При ремонте седла и клапана нужно обеспечить плотное прилегание сопряженных поверхностей проточкой с последующей притиркой. После ремонта арматуру нужно подвергать гидравлическим испытаниям на прочность и герметичность; при этом величина давления должна быть равной двойному рабочему давлению. После гидравлического испытания арматуру устанавливают на котел. Фланцевое соединение должно находиться в хорошем состоянии. Если обнаруживается неровность, то плоскость фланца торцуют и восстанавливают уплотняющие кольцевые канавки.

Ремонт водоуказательных приборов вспомогательных паровых котлов сводится к замене дефектных стекол и восстановлению сальниковых уплотнений. Новое стекло нужно тщательно притирать по плите и уже по нему пришабривать постель корпуса. Между корпусом и стеклом устанавливают комбинированную прокладку.

При сборке и монтаже предохранительных клапанов не допускается перекос деталей, а зазор между ними следует оставлять только с учетом нагрева этих деталей. Натяжение пружины регулируется так, чтобы при рабочем давлении пара в котле тарелка клапана была плотно прижата к гнезду. После регулировки предохранительного клапана его нужно закрывать защитным колпаком и он должен пломбироваться инспектором Регистра.

Кирпичная кладка топки котла подвергается воздействию высоких температур, и в процессе эксплуатации происходит постепенное разрушение связывающего состава – мертеля и кирпичной кладки. При укладе кирпича применяют специальный состав, состоящий из огнеупорной глины и шамотной группы; при этом нужно, чтобы швы имели ширину не более 3-4 мм и все кирпичи были уложены в одной плоскости. После окончания кладки всю поверхность футеровки покрывают слоем в 3 мм жидкого стекла, а затем слоем обмазки и высушивают.

После ремонта восстанавливают изоляцию котла, которая нарушается от ударов и при частичном или полном удалении в связи с ремонтом. Изоляцию проводят в следующей последовательности:

- металл зачищают до блеска и очищенную поверхность покрывают свинцовым суриком;

- устанавливают слой теплоизоляции (совелитовые плиты, стекловата, асбест, ньювель);

- устанавливают металлическую защитную обшивку.

Толщина слоя изоляции должна быть от 60 до 100 мм. Температура наружных поверхностей котлов не должна превышать 50 °C.

Любые работы, связанные с ремонтом котла и его арматуры, нужно проводить только с разрешения старшего механика.

Перед ремонтом котел выводят из строя и, прежде чем открыть лазы и горловины, убеждаются в отсутствии пара и горячей воды. На всех клапанах перед открытием котла должны быть установлены таблички «Осторожно! Работают люди». Открывать лазы и горловины следует осторожно, в рукавицах и не подставлять лицо близко к отверстию горловины. Во избежание падения тяжелых деталей их следует предварительно привязать к неподвижной детали.

При работе в паровом пространстве или топке котла нужно пользоваться электрическими лампочками мощностью не более 24 Вт, при этом около котла должен находиться человек, наблюдающий за тем, как идет работа внутри котла.

После окончания ремонтных работ необходимо убедиться в отсутствии в котле инструмента, различных предметов и материалов, которые применялись при ремонте.