Сборка роторов состоит из следующих основных этапов:

- подготовки деталей и узлов к сборке;

- сборки барабана ротора и крепление дисков между собой штифтами;

- механической обработки посадочных поясков и их торцов на дисках первой и последней ступени под установку цапф;

- сборки цапф с барабанами ротора, фиксации штифтами, напрессовки на цапфы втулок лабиринтных уплотнений и их фиксации штифтами;

- окончательной токарной обработки гребешков лабиринтных уплотнений на дисках и втулках лабиринтных уплотнений;

- облопачивания;

- механической обработки торцов лопатки;

- динамической балансировки ротора.

При подготовке деталей ротора к сборке их расконсервируют, промывают и контролируют наружным осмотром, затем комплектуют сборочные единицы в соответствии со спецификацией.

- Сборка ротора турбины

- Уравновешивание вращающихся деталей

- Статическая балансировка дисков и роторов

- Динамическая балансировка роторов в сборе

- Общая сборка и закрытие турбины

- Ремонт и сборка редукторов

- Дефектация деталей редуктора

- Ремонт корпуса

- Ремонт и центровка зубчатой передачи

- Монтаж и центровка турбозубчатого агрегата

- Швартовные и ходовые испытания

- Охрана труда при ремонте турбин

Сборка ротора турбины

Сборка турбинРемонт паровых и газовых турбин в рыбной промышленности разделяется на узловую и общую. Во время узловой сборки собирают и балансируют ротор, устанавливают в корпусе подшипники, детали уплотнения, диафрагмы и арматуру. Диафрагмы при установке в корпусе регулируют радиальными и осевыми штифтами.

Одной из главных операций общей сборки является укладка ротора. Для этого нижнюю часть корпуса с половинками диафрагм, уплотнениями и вкладышами опорных подшипников устанавливают на сборочном стенде и подают ротор на стенд, для укладки. Шейки ротора покрывают пригоночной краской и ротор опускают на нижние вкладыши опорных подшипников.

Укладка ротора заключается в его центровке с установлением радиальных и осевых зазоров, предусмотренных заводом-строителем. Этого достигают шабрением вкладышей подшипников с одновременной проверкой концентричности ротора по отношению к расточкам в корпусе турбины под концевые уплотнения. Радиальный зазор между корпусом и ротором в бортовом направлении в проточной части (Особенности сборки турбин и редукторовпо облопачиванию) измеряют щупом, в нижней части — оттисками свинцовой проволоки.

В районе расточек корпуса под концевые уплотнения зазор между ротором и расточкой измеряют специальным приспособлением. Зазоры в зависимости от конструкции подшипников регулируют изменением толщины прокладок под колодками регулируемых вкладышей или под колодками обойм шаровых самоустанавливающихся подшипников.

- Радиальные зазоры в гребешках диафрагм составляют 0,25—0,6 мм, в больших турбинах — 1—1,25 мм;

- осевые зазоры гребенчатых уплотнений думмиса для переднего лабиринта равны 2—3 мм, для заднего — до 5 мм;

- радиальные зазоры 0,5—1 мм;

- осевые зазоры в угольных уплотнениях 0,15—0,2 мм;

- радиальные между угольными кольцами и втулкой вала 0,002÷0,003 диаметра втулок.

Укладку ротора проверяют контрольной скобой, на которой отмечают зазор, или стержневым указателем с клиновым щупом. Для замера клиновой щуп вводят до момента касания конца стержня щеки вала.

Сдвигая ротор из одного крайнего положения в другое до упора, находят его осевой разбег. Радиальное положение ротора определяют скобой, осевое — стержневым указателем с клиновым щупом или индикатором.

Осевой разбег ротора регулируют либо смещением за счет штифтов, либо проточкой отдельных выступающих частей. Окончательно разбег ротора проверяют, когда верхняя половина корпуса установлена на нижнюю и при обжатом горизонтальном разъеме.

Уравновешивание вращающихся деталей

Одной из причин, вызывающих вибрацию паровых турбин, является неуравновешенность вращающихся частей. Для обеспечения спокойного вращения ротора без вибрации необходимо произвести его уравновешивание. В зависимости от расположения неуравновешенных масс во вращающихся деталях различают статическую, динамическую и одновременно статическую и динамическую неуравновешенность.

Если вращаются тела, неуравновешенная масса которых приводится к одной массе, создающей центробежную силу, они являются статически неуравновешенными. В этом случае равнодействующая сила R перпендикулярна оси ротора и не совпадает с осью вращения, т. е. существует условие R ≠ 0; М = 0 (здесь М — момент равнодействующей пары сил). Сила R направлена наружу и стремится изогнуть ротор, что приводит к его вибрации. В данном случае ротор подлежит статической балансировке.

Если центр тяжести ротора совпадает с осью вращения, а момент инерции не равен нулю, т. е. существует условие R = 0; M ≠ 0, то имеется динамическая неуравновешенность. В этом случае возникающая пара сил будет вырывать ротор из подшипников и вызовет значительную его вибрацию. Если существует условие R ≠ 0; M ≠ 0, то имеется одновременно статическая и динамическая неуравновешенность. В этом случае вначале устраняют статическую, а затем динамическую неуравновешенность.

Статическая балансировка дисков и роторов

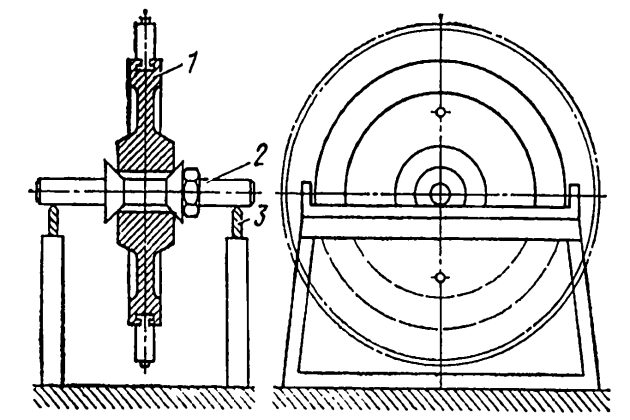

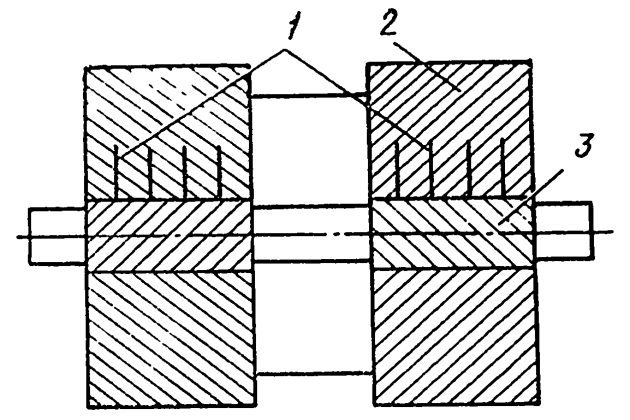

Статическая балансировка дисков и роторов. Для статической балансировки роторов турбин используют станок несложной конструкции (рис. 1). Он состоит из жесткой станины с надежно укрепленными на ней призмами или ножами, расположенными в одной горизонтальной плоскости. Призмы изготовляют из твердой углеродистой стали 45Г2 закаленными в масле. По форме они бывают в виде плоского ножа, круглого валика или квадрата. Рабочая поверхность призм должна быть шлифованной. Неровности по всей ее длине не должны превышать ±0,02 мм, а стрела изгиба f = 0,02÷0,03 мм. Станок должен быть установлены на жестком основании: на чугунной плите или бетонной подушке.

1 – диск: 2 – оправка;

а – ножи

Статическая балансировка диска основана на его свойстве поворачиваться под действием момента неуравновешенной силы и приходить в состояние покоя при расположении «тяжелого» места в низшем положении.

Предлагается к прочтению: Разборка судовых технических средств

Проверяют правильность установки станка, состояние рабочих поверхностей призм, производят обмер шеек вала или оправок с целью определения эллиптичности, конусности и заносят эти данные в паспорт или ремонтный формуляр. Насаживают диск на специальную оправку перпендикулярно ее оси и вместе с оправкой устанавливают на призмы или диски станках. Установленный на станке неуравновешенный диск поворачивают вокруг его оси по часовой стрелке, а затем — против часовой стрелки, отмечая в обоих случаях «тяжелую» точку мелом. В идеальном случае точки совпадут. После определения местонахождения «тяжелой» точки в диаметрально противоположном месте устанавливают уравновешивающий груз и снова поворачивают диск по часовой стрелке и против нее, фиксируя положения «тяжелых» точек. Процесс балансировки в этом случае заключается в удалении или добавлении груза в определенном месте для перевода центра тяжести ротора на ось его вращения.

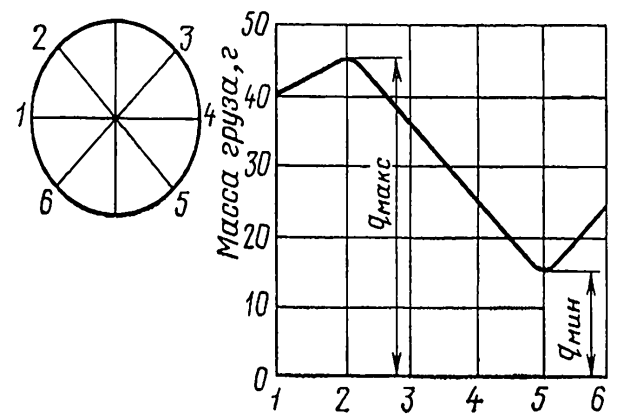

Для полного устранения неуравновешенности окружность балансируемого диска (рис. 2) делят на 6—8 равных частей, нанося точки 1, 2, 3 и т. д. Установив балансируемый диск на станке так, чтобы точка 1 находилась в горизонтальной плоскости, навешивают в этой точке на диск грузики до тех пор, пока диск не стронется с места. Эти грузики снимают, взвешивают и заносят их массу в таблицу, затем диск поочередно ставят так, чтобы точки 2, 3, 4 и т. д. занимали то же горизонтальное положение, что и радиус, идущий к точке, и всякий раз подбирают грузики такой массы, при которой диск повернется на такой же угол, как и раньше. На основании полученных данных по массе грузиков в каждой точке строят кривую, которая имеет форму косинусоиды. Точка минимума кривой qмин соответствует тяжелой точке диска, а точка максимума qмакс — легкой.

Для уравновешивания тела необходимо в «легкой» точке прикрепить уравновешивающий груз, масса которого определяется по формуле:

где:

- qмакс и qмин — масса груза, соответствующая максимальной и минимальной ординатам кривой, г.

Средняя линия ординаты дает значение трения качения шеек оправки на призмах

Окончательный этап балансировки заключается в замене временных уравновешивающих грузов штатными с последующей проверкой уравновешенности отбалансированного тела. Эту операцию осуществляют либо посредством снятия металлаТехнология судоремонта, причины и виды повреждений с балансируемого тела, либо заливкой пустот свинцом, либо закреплением штатных грузов.

Если балансирующие грузы были подвешены в тех местах, где невозможно установить постоянно закрепленный уравновешивающий груз, величину уравновешивающего груза пересчитывают (на возможное место крепления), исходя из формулы

где:

- Р — вес постоянно закрепленного уравновешивающего груза;

- r, r1 и r2 — радиусы крепления соответственно уравновешивающего и временных балансирующих грузов, мм;

- Q1 — вес временно закрепленного балансирующего груза;

- Q2 — вес уравновешивающего груза, определяемого в результате проведения второй операции.

Статическая балансировка считается выполненной, если оставшаяся после балансировки неуравновешенность диска создает неуравновешенную центробежную силу, составляющую не более 4—5 % массы диска.

Динамическая балансировка роторов в сборе

Динамическая балансировка основана на принципе изменения амплитуды колебания подшипников при перемещении на проверяемой детали балансирующего груза. При этом используют явление резонанса, при котором частота собственных колебаний совпадает с частотой возмущающих сил, а амплитуда колебаний максимальна, частота вращения при этом критическая.

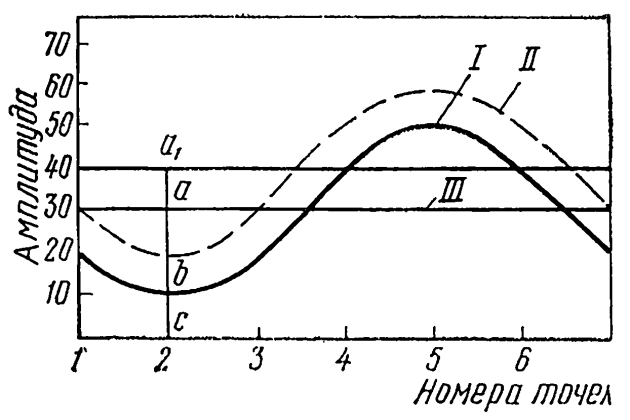

При динамической балансировке определяют величины и места расположения грузовПравила перевозки грузов, создающих пару сил, по величине и направлению противоположную паре сил, вызывающей небаланс. Динамическую балансировку производят на балансировочных станках разных конструкций. Существует два метода динамической балансировки: метод «максимальных обметок», по которому основным показателем для нахождения места и значения неуравновешенности является направление максимального изгиба вала, и метод «обхода свободным грузом», при котором соответственным показателем является изменение амплитуды колебания подшипников станка в зависимости от подбора места и массы уравновешивающего груза. Суть метода «обхода свободным грузом» заключается в следующем. Окружность торцовых поверхностей крайних дисков ротора делят на 6—8 равных частей и радиусам дают порядковую нумерацию. После выверки станка устанавливают ротор на станок, подают масло из бачков на шейки, зажимают обе головки стопорными болтами и дают вращение ротору приводом. Разгоняют ротор до критической частоты вращения плюс 50—100 об/мин. Отсоединив привод, освобождают головку одной стороны ротора и наблюдают, по тахометру за снижающейся частотой вращения, а по индикатору — за амплитудой вибрации головки.

Замечают значение амплитуды колебаний, соответствующее резонансному или находящееся близко к резонансной частоте вращения, и записывают.

Выбирают пробный груз по ориентировочному подсчету. Укрепив его в точке 1, запускают станок и записывают значения амплитуд колебаний при той же частоте вращения, что и в случае пуска без груза. Такую операцию осуществляют поочередно, закрепляя груз во всех выбранных точках. На основании этих записей строят кривую (рис. 3) по амплитудам, соответствующим критической частоте вращения.

Анализ кривой показывает, что наибольшее уменьшение амплитуды колебания балансировочной головки происходит при закреплении пробного груза в точке 2. В этом случае амплитуда первоначального небаланса ас уменьшается на величину ab и становится равной bс. В данном случае балансировочный груз должен быть укреплен в точке 2, и для снижения амплитуды колебаний до нуля этот груз должен быть больше пробного груза p в отношении

.

Таким образом, в точке 2 необходимо укрепить груз

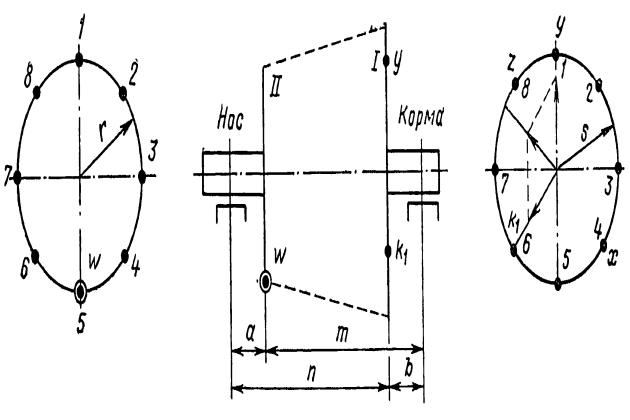

Укрепив груз k в точке 2 и получив удовлетворительные результаты при проверочном разгоне ротора, приступают к балансировке второго конца ротора. Все операции повторяют. Все операции повторяют. По полученным амплитудам колебаний также строят диаграмму амплитуды вибрации и определяют значение и место крепления груза w:

Если теперь груз w укрепить в соответствующей точке на роторе, то небаланс со стороны носа будет устранен, а со стороны кормы появится вновь, так как груз w при вращении дает две составляющие, действующие на обе шейки ротора, крайние диски которого I и II изображены на рис. 4. Составляющая, приложенная к шейке со стороны носа, уравновесит небаланс, имеющийся с этой стороны ротора. Составляющая же, приложенная к шейке со стороны кормы (которая небаланса не имеет), вызовет небаланс.

ГрузТара и упаковка груза x укрепляют вместо груза w. Груз y укрепляют диаметрально противоположно грузу x, но на другом конце ротора, т. е. со стороны кормы. Для того чтобы балансировка со стороны кормы не была нарушена, грузы k и w корректируют поправками, которые подсчитывают по формулам:

Заканчивают балансировку ротора контрольной проверкой. Зная места расположения грузов и их массу, либо изготовляют постоянные грузы и закрепляют их, либо снимают металл, если масса уравновешивающего груза незначительна.

Если остающаяся неуравновешенность ротора не вызывает колебания балансировочных головок при резонансной частоте вращения с амплитудой более 0,01 мм на 1 т массы ротора, балансировка ротора считается удовлетворительной.

Для оценки результатов балансировки после установки уравновешивающего груза повторяют вторую операцию балансировки. Полуразность веса максимального и минимального грузов дает остаточную неуравновешенную силу, а произведение силы на радиус приложения грузов — остаточный небаланс:

Допустимый небаланс, г · мм, т. е. момент неуравновешенной силы,

где:

- Q — остаточная неуравновешенная сила;

- R — радиус приложения неуравновешенной силы, мм;

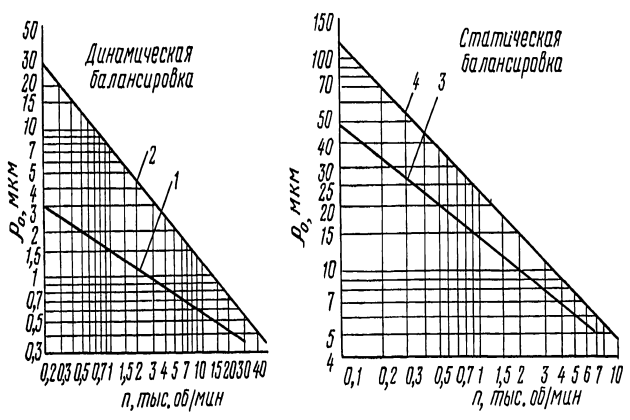

- p0; — допустимое смещение центра тяжести, мкм [находят по кривым 1—4 (рис. 5)];

- G — вес балансируемой детали.

Результаты балансировки будут удовлетворительны в том случае, если

Динамическую балансировку выполняют на специальных станках 9В725, выпускаемых отечественной промышленностью типа 9А736.

Первые предназначены для балансировки деталей массой 1 000—16 000 кг (роторы главных турбин), вторые — массой 10—300 кг (роторы вспомогательных турбомеханизмов). На станках определяют значение и угол расположения дисбаланса посредством измерения амплитуды и фазы колебаний в результате вращения неуравновешенной детали.

Общая сборка и закрытие турбины

Сборка паровых турбинРемонт паровых турбин. Разборка, дефектация и ремонт деталей паровых турбин начинается после выполнения узловой сборки деталей. Узловая сборка включает насадку дисков на вал ротора, центровку и установку диафрагм в статоре, центровку и укладку ротора, сборку упорного подшипника и т. п.

При общей сборке нижнюю часть корпуса турбины вместе с собранными диафрагмами, уплотнениями и вкладышами опорных подшипников устанавливают в строго горизонтальном положении и крепят на сборочном стенде, укладывают ротор, осуществляют его центровку. При укладке ротора нижние половинки вкладышей подшипников устанавливают в постели и закрепляют. Окрасив шейки ротора пригоночной краской, опускают ротор, проворачивают, производят шабрение вкладышей, добиваясь окончательной пригонки вкладыша; при этом проверяют концентричность ротора по отношению к расточке в корпусе турбины.

Контроль ведут с помощью наборного штихмаса и щупа, а в вертикальной плоскости проточной части — посредством оттисков свинцовых проволок. Шабровку вкладышей заканчивают, когда угол охвата шейки ротора будет равен 60°, а количество пятен краски на вкладышах составит не менее двух на 1 см². Точность пригонки верхних половинок вкладышей та же. В процессе пригоночных работ шеек вала ротора и вкладышей производят центровку. Метод центровки выбирают в зависимости от конструкции опорных подшипников турбины.

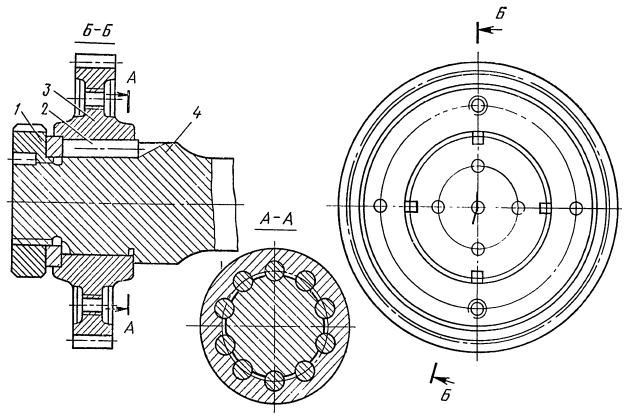

Центровка ротора относительно статора состоит в том, чтобы радиальные зазоры между ними были одинаковыми во всех плоскостях, перпендикулярных оси ротора. Замер зазоров ведут посредством свинцовых выжимок. Если подшипники турбины шаровые самоустанавливающиеся или цилиндрические с регулируемыми вкладышами, центровку производят при вынутых лабиринтовых коробках. Цилиндрический регулируемый вкладыш опорного подшипника (рис. 6) состоит из корпуса, вкладыша, имеющего на поверхности продольные пазы; в пазах установлены колодки, под которыми расположены прокладки. Перемещение ротора определяется толщиной прокладок.

1 – корпус; 2 – вкладыш; 3 – колодка; 4 – прокладка

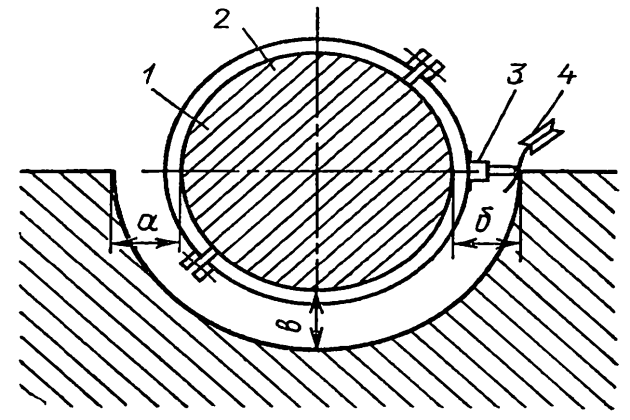

Положение ротора проверяют, замеряя расстояние между шейками вала и расточками (гнездами) в корпусе турбины под лабиринтовые уплотнения. При отсутствии лабиринтовых уплотнений зазоры проверяют либо микрометрическим штихмасом, либо специальным приспособлением (рис. 7). Приспособление устанавливают на вал ротора в носовой и кормовой частях. При медленном вращении щупом замеряют зазоры а, б, в между штифтом и расточкой-гнездом в трех положениях. При равенстве зазоров а, б, в ротор установлен правильно. Если эти замеры неравны, положение оси ротора регулируют изменением толщины прокладки (см. рис. 6) под колодки вкладыша. Ротор считается правильно уложенным, если его ось, находится в одной плоскости с осью корпуса; в вертикальной плоскости допускается повышение ее на 0,05—0,08 мм.

1 – вал; 2 – хомут: 3 – штифт: 4 – щуп

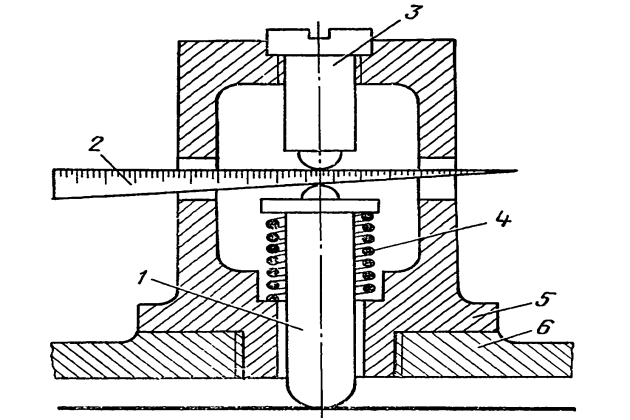

Контроль укладки осуществляют просадочной скобой, на которой затем отмечают зазор, или стержневым указателем с клиновым щупом (рис. 8). Для замера клиновый щуп вводят между сферическими поверхностями винта и стержня до момента касания конца стержня шейки вала.

1 – стержень; 2 – клиновой щуп; 3 – винт упорный; 4 – пружина; 5 – втулка; 6 – корпус подшипника

Перед опусканием ротор осматривают и очищают, подшипники продувают воздухом. После укладки ротора на подшипники устанавливают на места обоймы лабиринтовых уплотнений и проверяют радиальные зазоры в гребешках диафрагм и лабиринтовых уплотнений. Эти зазоры должны быть 0,25—0,60 мм, а в больших турбинах 1—1,25 м. После этого проверяют полный осевой разбег ротора путем смещения его в крайнее положение до упора и замера между одним из заплечиков ротора и какой-либо боковой поверхностью корпуса турбиныОбеспечение баланса мощности турбины и компрессора в комбинированном двигателе.

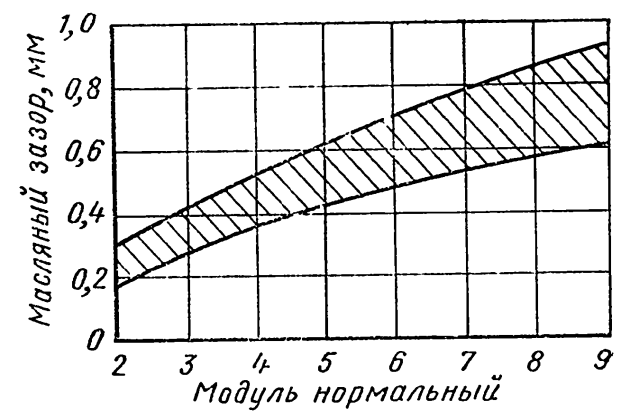

Разность показаний индикатора при крайних положениях ротора дает значение масляного зазора в упорном подшипнике. Масляный зазор в турбинах большой мощности принимается от 0,2—0,3 до 0,5—0,6 мм. Масляный зазор регулируют изменением толщины установочных колец.

После выверки положения ротора, окончательной сборки опорных и упорных подшипников, проверки и регулировки масляных зазоров приступают к закрытию турбины. Перед закрытием турбины продувают внутреннюю поверхность сжатым воздухом для удаления пыли и грязи; продувают и осматривают ротор, лопаточный аппарат, уплотнения и маслоотбойное устройство. Затем, натерев графитом пазы для диафрагм и ободы диафрагм, устанавливают диафрагмы.

Если при этом задевания нет, то проверяют осевой разбег в проточной части при удаленном упорном подшипнике и сравнивают его с измеренным при укладке ротора.

Заключительными работами по сборке турбины являются проворачивание ротора и прослушивание стетоскопом с целью выявления задеваний, установка деталей, каркаса, контрольно-измерительных приборов и арматуры и крепление обшивки.

Ремонт и сборка редукторов

Дефектация деталей редуктора

Перед разборкой редуктора передачу следует провернуть и внимательно осмотреть зубья. При этом устанавливают характер их изнашивания, наличие забоин, натиров, наклепа и состояние скосов на концах зубьев. Контакт сопряженных зубьев определяют по рабочим натирам и с помощью краски.

Непараллельность и перекос валов шестерен и колес проверяют по свинцовым оттискам в трех сечениях каждого полушеврона (по краям и середине). Значение масляного зазора определяют при помощи свинцовых оттисков. Увеличение масляного зазора не должно превышать 0,2 модуля зуба. При отсутствии меток перед разборкой передачи сопряженные зубья шестерен и колес маркируют.

После разборки редуктора осматривают изнутри внутренний корпус, определяют состояние подшипников и крепежа. Корпус редуктора проверяют на герметичность. Демонтированные шестерни и колеса устанавливают на специальные козлы. Зубья шестерен и колес подвергают осмотру с целью выявления поломок, трещин, выкрашивания, отслаивания, заусенцев, задиров и т. п. На шейках шестерен и колес проверяют наличие рисок, следов коррозионного разрушения, обмером диаметров устанавливают эллиптичность и конусность.

Ремонт корпуса

Трещины и свищи в корпусеРемонт корпуса судна и судовых устройств редуктора устраняют сваркой. Термические напряжения в местах сварки снимают отжигом. Фланцевые соединения пришабривают. Щуп 0,05 мм не должен проходить между плитой и фланцем.

Гнезда подшипников растачивают борштангой с одной установки. Нарушение соосности не должно превышать 0,05 мм на 1 м длины. Ремонт подшипников скольжения в принципе не отличается от ремонта подшипников двигателей и выполняется по ранее рассмотренной технологии. Параллельность осей гнезд подшипников колес и шестерен проверяют путем одновременной укладки фальшвалов в их гнезда и промером расстояний между калиброванными шейками фальшвалов с обоих концов микрометрическими штихмасами или особыми скобами.

Непараллельность осей валов устраняют шабровкой подшипников в пределах допуска на диаметр гнезда подшипника. При неправильной шабровке подшипника ни в коем случае не допускается исправлять шабровку за счет смещения оси вала, так как это приведет к перекосу зацепления. В подобных случаях подшипники следует перезалить. Нельзя также нарушать параллельность осей валов, если будет обнаружено неудовлетворительное зацепление зубьев колеса и шестерни.

Наиболее характерной работой при ремонте корпуса является восстановление плотности фланцевых соединений. Для этой цели плоскости разъемов пришабривают с точностью не менее 6—8 пятен краски на квадрате 25×25 мм. Смежных частей корпуса в их разъемах не должен проходить щуп в 0,15 мм, а при собранном фланцевом соединении; — в 0,05 мм.

Если корпус редуктора полностью снимают с фундамента, то опорные поверхности нижней части корпуса пришабривают по плите с точностью не менее 2—3 пятен на квадрате 25×25 мм. В этом случае нижнюю часть корпуса устанавливают на новых клиньях.

Ремонт и центровка зубчатой передачи

Поверхности зубьев, поврежденные коррозией, шлифуют и полируют наждачным полотном.

Контакт зубьев проверяют по краске. Он должен удовлетворять следующим нормам:

- на передний ход — не менее 90 % по длине и 60 % по высоте зуба;

- на задний ход — не менее 80 % по длине и 50 % по высоте зуба.

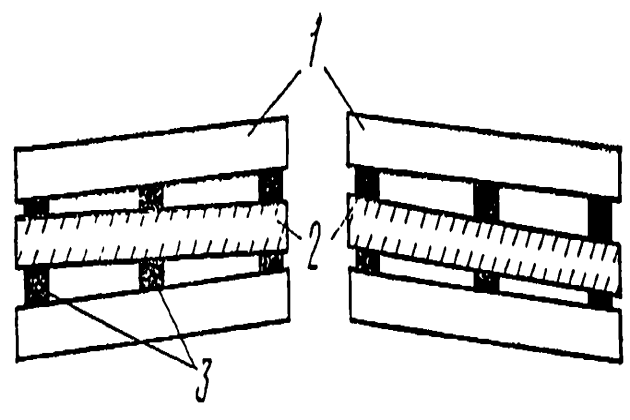

Центровку зацепления производят с помощью свинцовых оттисков, снимаемых в трех сечениях каждого полушеврона (рис. 9). Непараллельность осей валов определяют математическим путем. Допуск на непараллельность составляет 0,05 мм на 1 м. Перекос (непараллельность осей в плоскости, перпендикулярной линии, соединяющей центры шестерни и колеса) определяют также математически. Перекос осей не должен превышать 0,03 мм на 1 м.

1 – зубья колеса; 2 – зубья шестерни; 3 – свинцовые оттиски

Значение масляного зазора определяют по свинцовым оттискам, для чего 4—6 кусков проволоки диаметром 0,7—1 мм и длиною до 200 мм располагают перпендикулярно оси колеса (рис. 10) .

1 – оттиски; 2 – колесо; 3 – шестерня

От торцов шестерен проволочки должны отстоять на 20—30 мм. Чтобы проволочки не падали при вращении колеса, их укладывают на густом тавоте. При отсутствии в формуляре данных о значении масляного зазора можно руководствоваться графиком, приведенным на рис. 11. Осевой разбег шестерни относительно колеса определяют с помощью индикатора, для чего шестерни отжимают в нос и корму до упора.

Механические повреждения на рабочих поверхностях зубьев устраняют шабрением, не нарушая эвольвентный профиль зацепления и не увеличивая боковые масляные зазоры сверх допустимых. При обнаружении выкрашивания (питтинга) зубья шабрят, удаляя поврежденный слой металла, но сохраняя при этом эвольвентный профиль зуба и равномерный контакт в зацеплении по всей его длине. Контакт проверяют по краске.

При шабрении добиваются контакта не менее 75—80 % длины зуба. Дальнейшее увеличение контакта будет достигнуто при обкатке зубчатой передачи.

После механической обработки зубьев производят контрольные операции по проверке волнообразности зубьев, их конусности и толщины. Наконец контролируют профиль зубьев эвольвентометром. Биение по вершинам зубьев и торцам устраняют проточкой шеек валов и торцов.

Шейки шестерен и колес современных быстроходных зубчатых передач обтачивают, если конусность составляет 0,03 мм на длине шейки 100 мм и овальность — 0,05 мм, а также имеются круговые риски и язвины глубиной более 0,2 мм. После обтачивания и шлифования конусность не должна превышать 0,01 мм на 100 мм длины шейки и овальность — 0,02—0,03 мм.

Если редуктор ремонтируют без замены зубчатых пар, то перед подъемом колеса и шестерни с целью сохранения прежнего зацепления зубья должны быть маркированы. Зубчатые пары необходимо собирать по маркам.

Это интересно: Устройства, используемые на плавучих доках для самодокования, переправления и ремонта

Торсионные валы ремонтируют путем замены шлицевого соединения штифтовым (рис. 12). Полумуфту закрепляют на валу с помощью штифтов и гайки. После этого одновременно через гайку в полумуфте и шлицах вала сверлят и развертывают отверстия под штифты. Штифты устанавливают с натягом 0,005—0,010 мм.

1 – гайка; 2 – штифт; 3 – полумуфта; 4 – вал

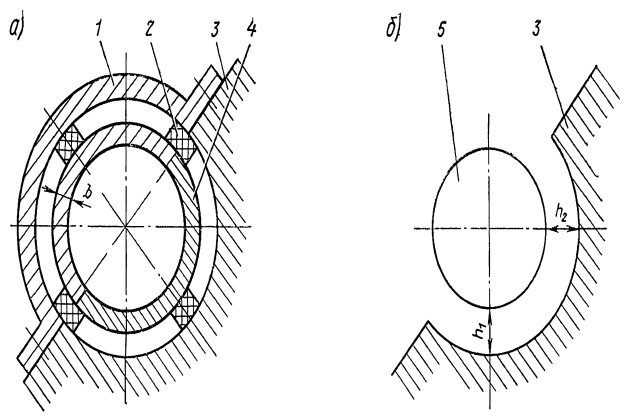

Редуктор собирают после окончания всех ремонтных работ. Если колеса и шестерни не выгружали из корпуса, центровку выполняют с помощью специальных монтажных вкладышей. Перед началом операции устанавливают, какая из деталей будет базовой. Обычно за базовую принимают зубчатое колесо с наибольшей массой и размерами.

Центровку шестерни и колеса, принятого за базу, выполняют следующим образом. Шестерню укладывают в корпус в специальные монтажные вкладыши, которые в отличие от штатных имеют меньшую толщину b (рис. 13, а). Разница в толщинах штатного и монтажного вкладышей компенсируется прокладками. У монтажных вкладышей отсутствует масляный зазор, чтобы исключить радиальное смещение шестерни при центровке.

1 -крышка подшипника; 2 – прокладки; 3 – корпус редуктора; 4 – вкладыш; 5 – шейка шестерни

После укладки шестерни в монтажные вкладыши методом свинцовых оттисков определяют величины непараллельности и перекоса их осей. При неудовлетворительных результатах изменяют положение оси шестерни в пространстве относительно оси колеса за счет толщины прокладок монтажных вкладышей. Операцию повторяют до получения желаемого результата. Затем измеряют расстояния h1, h2 и т. д. (рис. 13, б) между шейкой вала шестерни и цилиндрической поверхностью расточки под вкладыши опорных подшипников. По полученным данным растачивают штатные вкладыши и шестерни (баббит) с припуском 0,1—0,2 мм на диаметр для окончательной слесарной подгонки. Шестерню укладывают в штатные вкладыши, после чего последние пришабривают и одновременно проверяют центровку.

Заключительная операция ремонта зубчатых передач — их обкатка, которая предназначена для достижения требуемой полноты контакта в зацеплении. Обкатку производят после переукладки шестерен и колес, после шабрения зубьев передачи, а также при неудовлетворительном контакте в зацеплении и плохом состоянии поверхностей зубьев (коррозияОсобенности коррозии в морской и пресной воде, выкрашивание, забоины и пр.). Перед обкаткой зубья обезжиривают, очищают и покрывают пастой ГОИ, разведенной на минеральном масле.

Подготовленная таким образом передача приводится во вращение электродвигателем с частотой вращения на колесе второй ступени, равной 5—15 об/мин. Через 30 мин после начала обкатки шестерни останавливают, протирают насухо 10—15 зубьев и по натирам на рабочих поверхностях делают заключение о качестве обкатки. Затем на зубья вновь наносят пасту ГОИ, и процесс продолжается. Осмотр результатов обкатки производят систематически без длительной остановки двигателя, так как в противном случае паста будет высыхать и царапать зубья.

Обкатка считается законченной, если получен контакт в зацеплении не ниже 90—96 % по длине зуба и не ниже 40 % по высоте. Шероховатость поверхности зубьев при этом должна быть не ниже Ra = 0,63 мкм. Окончив обкатку на пасте ГОИ, зубья тщательно протирают, а затем в течение 30—60 мин обкатку продолжают на чистом турбинном масле.

После окончания обкатки осматривают зацепление, проверяют состояние опорных подшипников, обмывают керосином и смазывают турбинным маслом зубчатые зацепления. На редуктор устанавливают трубы маслопровода, валоповоротное устройство и т. п. Затем главную передачу готовят к испытаниям.

Монтаж и центровка турбозубчатого агрегата

Фундаменты в местах установки клиньев обрабатывают переносными шлифовальными машинками или вручную, добиваясь, чтобы зазор между обработанной поверхностью фундамента и проверочной линейкой, замеренный щупом, был не более 0,004 мм. Для удобства пригонки клиньев фундаменты должны иметь уклон на наружные стороны от 1:150 до 1:100. Перед обработкой поверхностей фундамента проверяют его состояние. К моменту установки турбины, конденсатора и редуктора должны быть закончены монтажные работы Центровка и монтаж валопроводапо валопроводу от дейдвуда до упорного подшипника.

Для перемещения редуктора в вертикальной и горизонтальной плоскостях в его раму ввертывают отжимные болты или устанавливают клиновые домкраты. Для перемещения в горизонтальной плоскости на концах фундамента закрепляют планки с ввернутыми в них отжимными болтами или специальные крюки с планками. Используя эти приспособления, производят центровку редуктора и валопровода. Редуктор центрируют по валопроводу при помощи двух пар стрелок или линейки и щупа. Допустимая расцентровка редуктора и валопровода 0,05 мм по смещению и 0,05 мм на 1 м длины вала редуктора по излому. По замеренным при центровке размерам изготовляют клинья под лапы редуктора с припуском 0,2—0,3 мм на пригонку. Чтобы обеспечить точность, редуктор устанавливают пригонкой по два клина по бортам и три — с носовой стороны. Площадь соприкосновения пригнанного клина с фундаментом и лапой должна быть не менее 3/4 площади клина.

После пригонки клиньев размечают отверстия в них для крепежных болтов через отверстия в лапе редуктора. Закрепив редуктор на семи болтах, повторно проверяют центровку редуктора. Если смещения и излома не произошло, пригоняют и устанавливают остальные клинья. При правильной установке фундаментных болтов их головки должны прилегать к фундаменту всей плоскостью.

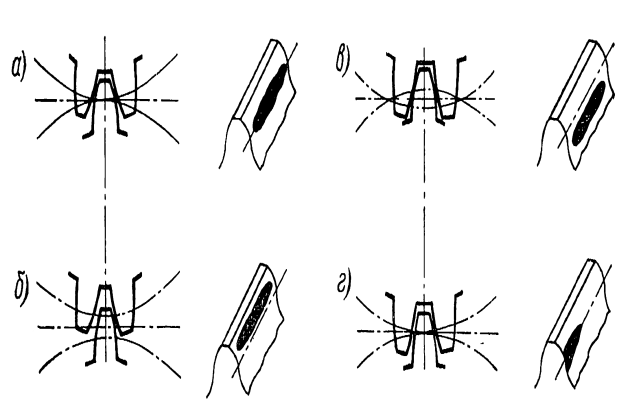

В процессе центровки редуктора по валопроводу проверяют зубчатое зацепление шестерни и колеса на краску (рис. 14) или при помощи свинцовых оттисков. Деформацию корпуса редуктора проверяют замером положения шеек вала редуктора контрольной скобой или по масляным зазорам в подшипниках и сравнением их с данными стендовой сборки. После установки редуктора устанавливают турбину и центруют ее по редуктору. Турбину центруют по валу соответствующей шестерни редуктора при помощи стрелок, установленных на концах центруемых валов.

а – нормальное зацепление; б – межцентровое расстояние увеличено; в межцентровое расстояние мало; г – перекос осей

Смещение оси шестерни относительно оси турбины не должно быть более 0,05 мм; при этом весь допуск должен быть за счет некоторого возвышения оси турбины над осью шестерни, так как проседание вала ротора происходит значительно быстрее, чем шестерни. Допуск на излом оси турбины и шестерни не должен превышать 0,05 мм на 1 м длины вала. После центровки турбину закрепляют на фундаменте.

Швартовные и ходовые испытания

После окончания монтажных работ с целью проверки качества ремонта, сборки и надежности работы производят пробный пуск, швартовные и ходовые испытания главного Главные турбозубчатые агрегаты ГТЗАтурбозубчатого агрегата (ГТЗА).

Пробный пуск производят при валопроводе, разобщенном с редуктором, соединяющимся с гребным винтом. При этом проверяют на малой частоте вращения отсутствие задевания и стуков, действие предельного регулятора при предельно допустимой частоте вращения, снимают кривые выбега, т. е. кривые зависимости изменения частоты вращения от времени (с момента прекращения доступа пара в турбину до момента полной остановки агрегата).

Читайте также: Ремонт корпусных конструкций и судовых устройств

Швартовные испытания заключаются в пробных пусках во время стоянки судна на швартовах. При швартовных испытаниях проверяют действие отдельных узлов турбозубчатого агрегата и всех вспомогательных механизмов, обслуживающих агрегат, и исправляют все замеченные неисправности. Швартовные испытания проводятся недолго ввиду перегрузки, так как зависимость мощности от частоты вращения при работе на гребной винт на швартовах не совпадает с такой же зависимостью на ходу.

В процессе испытаний производят реверс турбин с переднего хода на задний и обратно 3—4 раза.

- При этом прослушивают турбину;

- проверяют действие быстрозапорного клапана;

- замеряют расширение корпуса турбины, вакуум, давление, температуру циркуляционной воды, масла и конденсата, частоту вращения;

- уточняют, нет ли вибрации;

- контролируют работу системы уплотнения, плотность соединений, исправность клапанов и приборов.

По окончании швартовных испытаний составляется акт готовности ГТЗА к ходовым испытаниям.

Ходовые испытания судна и прием механизмов, систем и судовых устройств после ремонтаХодовые испытания производят для проверки устойчивости и надежности работы ГТЗА, всех его механизмов, систем и устройств в условиях эксплуатации. Ходовые испытания состоят из ходовых заводских и ходовых сдаточных испытаний.

При заводских испытаниях турбина, вспомогательные механизмы, обслуживающие, агрегат, работают па необходимых параметрах. Работу ГТЗА проверяют при максимальной нагрузке.

Программа сдаточных испытаний предусматривает Непрерывную работу ГТЗА при нормальной частоте вращения в течение 12—36 ч, при пониженных частотах вращения на экономическом ходу в течение 1—3 ч, на максимальных частотах вращения в течение 0,5—1 ч, на задний ход в течение 0,5—1 ч, а также испытание предельного регулятора на быстроту маневров. При ходовых испытаниях выявляют дефекты, которые не были обнаружены при швартовных испытаниях, и устраняют их.

Охрана труда при ремонте турбин

Общие требования охраны труда и мероприятий по противопожарной защите при ремонте турбин аналогичны требованиям при ремонте в цеховых и судовых условиях главных поршневых механизмов. Кроме того, разборку узлов турбогенератора производят только при наличии установочных штифтов, маркировки сопрягающихся деталей, крепежа и после записи установочных размеров. Необходимо принять меры, устраняющие возможность попадания инструмента, болтов, гаек в корпус турбины, зубчатой передачи или другого механизма. Вскрытую турбину и детали, не подвергающиеся в данное время ремонту, следует накрывать брезентом; снятие брезента разрешается только лицам, работающим на данном участке. При закрытии турбины запрещается делать перерыв в работе в период между опусканием ротора и верхней половины статора. Промежуток времени между операциями по опусканию ротора в верхней части статора не должен превышать времени, необходимого для переустановки подъемного приспособления и подготовки его к опусканию верхней части статора.

Если после опускания ротора, перед опусканием верхней части статора, произошел перерыв в работе по любым обстоятельствам, то необходимо вновь поднять ротор, осмотреть нижнюю половину статора, продуть ее воздухом и только после этого закрывать турбину. Лица, ответственные за правильное и надежное закрытие турбины, не имеют право покидать турбинное отделение до полного закрытия турбины, проворачивания и прослушивания.

После сборки турбины, чтобы исключить попадание посторонних предметов, все отверстия должны быть закрыты заглушками и опломбированы, при этом должен обязательно присутствовать ответственный представитель ОТК.