Эксплуатационные свойства топлива – это характеристики, которые определяют качество и пригодность топлив для использования в двигателе. Это включает в себя плотность, температуру воспламенения, вязкость и чистоту. Эти свойства влияют на эффективность работы двигателя и его экологическую безопасность.

Известно, что мощность и экономичность работы судового дизеля в немалой степени определяются качеством используемого в нем топлива и тем, как организована его обработка и подготовка на судне.

- Предисловие

- Эксплуатационные свойства топлив

- Плотность

- Вязкость

- Температура вспышки

- Температура застывания

- Содержание серы

- Содержание золы

- Содержание ванадия и натрия

- Содержание кокса и асфальтенов

- Содержание алюмосиликатов

- Содержание механических примесей

- Содержание воды

- Теплота сгорания

- Стабильность и совместимость топлив

- Самовоспламенение и сгорание

- Микробиологическое заражение топлив (microbiological infection of fuels)

- Сорта и стоимость топлив. Их использование в дизелях

- Виды и сорта топлив

- Международный стандарт на морские топлива ISO 8217-1996 г. (дистиллятные топлива)

- Международный стандарт на морские топлива ISO 8217-1996 г. (тяжелые топлива)

- Дистиллатные топлива

- Тяжелые топлива

- Стоимость топлив

Основное внимание в ряде этих статей уделяется анализу свойств современных тяжелых топлив, принципам рациональной топливоподготовки, в наши дни приобретающей все большее значение в связи с отмечающимся на мировом рынке ухудшении качества топлив при одновременном резком росте цен.

Предисловие

Нельзя не учитывать того факта, что с ростом цен на нефть составляющая стоимости топлива в общей сумме затрат по эксплуатации морского судна сегодня составляет 30-40 %. Если же рассматривать только расходы по эксплуатации самого дизеля, то доля топливной составляющей увеличивается до 75 %. По этой причине одна из главных целей ряда этих статей – показать пути максимально эффективного использования вложенных “в топливо” денег. В данных статьях также не обойдены вниманием и такие вопросы как коммерческие аспекты заказа топлив, организация бункеровки, контроль качества принимаемого на судно топлива и ставшее важным сегодня “Приложение 6 к Конвенции МАРПОЛ 73/78” “Правила предотвращения загрязнения атмосферы с судов”.

Существенно, и практикам это хорошо известно, что в объеме поставок все большую долю занимают топлива, получаемые методами вторичной переработки остаточных фракций (крекинг-процессы) и, к сожалению, вызывающиe в эксплуатации ряд проблем. К их числу относятся – плохая восполаменяемость, нестабильность и несовместимость топлив, наличие в топливах абразивов (катализаторной мелочи), в ряде случаев вызывающих “катастрофические” износы и пр.

Нефть состоит из множества соединений углеводородов, в небольших количествах в нее также входят сера, кислород и азот. По химической структуре углеводороды нефти подразделяют на три группы:

- парафины или алканы, имеющие цепное строение молекул;

- нафтены или циклопарафины, характеризующиеся более прочным построением молекул (благодаря тому, что атомы углерода связаны в кольцо);

- ароматики и асфальтены, обладающие еще большей прочностью (их молекулы, также кольцевого строения, имеют более прочные двойные и тройные связи межу атомами углерода).

Химический групповой состав нефтей, а вместе с ним их химические и физические свойства отличаются значительным разнообразием. Так нефти Северного моря и Арабская легкая, для которых характерно наличие значительного количества углеводородов с малой молекулярной массой, при переработке дают большой выход нефтяных газов и дистиллатных фракций, к числу которых относят:

- Бензины;

- Керосин;

- Газотурбинное и дизельное топлива.

Для Ливийской нефти характерным является большой выход средних фракций и парафиновых соединений. В противоположность им Венесуэльская нефть, относящаяся к классу высокоароматизированных нефтей, содержащих значительные количества тяжелыx асфальтосмолистых соединений, при переработке даст очень небольшой выход дистиллатов, в основном из нее получают остаточные фракции и битумы.

Для получения топлив нефть подвергают переработке (рефайнингу), которая включает в себя следующие основные процессы:

- Прямогонная дистилляция (прямогонная или вакуумная);

- Крекинг (включая каталитический, термический и висбреакинг);

- Полимеризация и реформинг бензиновых фракций.

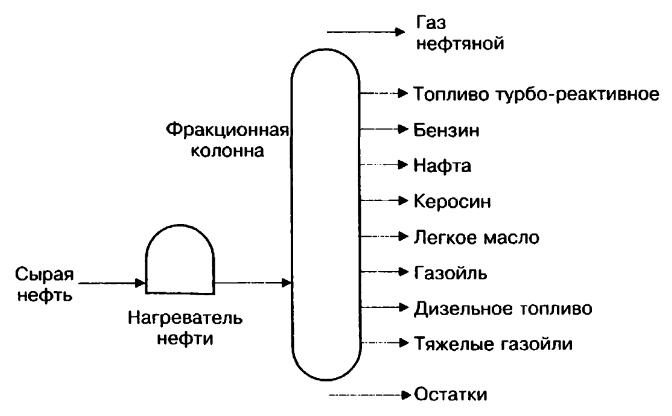

После прямой перегонки (см. рис. 1), в ходе которой нефть подвергают нагреву, а в ректификационной колонне из нее отбирают дистиллатные фракции, на дне колонны остается нефтяной остаток. Объем остатка зависит от химического группового состава нефти (ее происхождения) и может составлять величину от 34 до 80 %, его вязкость может лежать в пределах 80-1 000 сСт.

Он идет на приготовление тяжелых остаточных топлив, осуществляемое путем смешивания остатка с более легкими фракциями либо, что несомненно выгоднее, путем дальнейшей переработки в крекинг-установках.

Назначение последних – разрушить тяжелые углеводороды нефтяных остатков на легкие составляющие, имеющие малую молекулярную массу и обладающие свойствами легких нефтепродуктов. Здесь необходимо отметить, что размеры молекул нефтяных топлив определяются числом входящих в них атомов углерода и водорода.

- Молекулы газообразных продуктов состоят из 1-5 атомов углерода;

- Молекулы бензинов – из 6-10;

- Керосинов – из 11-16;

- Легких дистиллатов – из 13-17;

- Тяжелых дистиллатов – из 18-32 атомов углерода.

Молекулы тяжелых остаточных нефтепродуктов достигают размеров, определяемых в 28-70 атомов углерода. Для дробления тяжелых молекул в крекинг-установках они подвергаются действию высоких температур (до 490 °С) и давлений (2-3 МПа) – термический крекинг – висбреакинг, либо действию высоких температур в присутствии катализаторов (Al-Si) – каталитический крекинг.

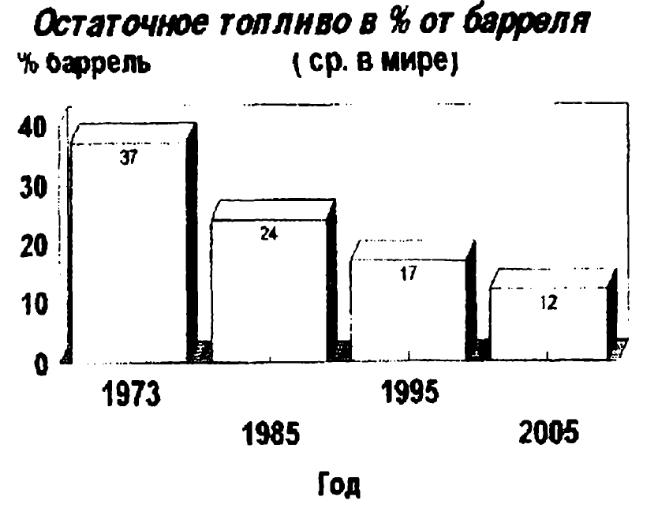

В результате использования крекинг-процессов выход легких нефтепродуктов в процессе переработки нефти существенно повышается. Так, выход бензина из нефти среднего состава увеличивается с 18 % (после прямогонной и вакуумной дистилляции) до 48 %, Основные характеристики дизельного топлива, влияющие на его качестводизельного топлива с 24 % до 32 %, а количество остаточных продуктов, идущих на приготовление тяжелых топлив, сокращается с 34 до 6 %. Иллюстрируемое на рис. 2 сокращение доли остаточных продуктов в общем объеме производства топлив.

Это не сказывается на количестве производимых тяжелых топлив, так как потребность в них не столь велика, но моторные свойства этих топлив резко ухудшаются. Дело в том, что ранее на производство тяжелых топлив шли остаточные фракции после прямогонных установок, то в настоящее время основными составляющими тяжелых остаточных топлив становятся остатки крекинг-установок (см. рис. 2). Эти остатки благодаря чрезвычайно жестким условиям протекания процессов каталитического крекинга и висбреакинга приобретают вязкость порядка 700 сСт и в них сосредоточиваются:

- Тяжелые углеводороды сложной циклической структуры;

- Непредельные углеводороды, склонные к полимеризации и образованию асфальтосмолистых соединений;

- Значительные количества серы и ванадия.

Естественно, что наличие перечисленных продуктов в новых тяжелых топливах создает определенные трудности в их использовании в судовых дизелях. Рассмотрению возникающих при этом проблем и посвящен ряд данных статей.

Все нефтяные топлива в зависимости от происхождения нефти и методов ее переработки, в основном, состоят из находящихся в той или иной пропорции парафиновых, пафтеновых и ароматических углеводородов, обладающих следующими свойствами:

Парафиновые соединения – высокое Применение горючих газов в качестве топлива в дизельных двигателяхцетановое число (хорошая воспламеняемость), низкая плотность и большая вязкость, высокая массовая и низкая объемная теплота сгорания, высокая температура застывания, малая тенденция к дымлению.

Нафтеновые соединения – среднее значение цетанового числа, умеренно высокие плотность и тенденция к дымлению, высокая массовая теплота сгорания, низкая температура застывания.

Ароматические соединения – низкое цетановое число (плохая самовоспламеняемость), высокая плотность, низкая массовая теплота сгорания, очень высокая тенденция к дымлению, умеренно высокая температура застывания.

Перечисленные свойства углеводородов определяют и соответствующие свойства топлив, в которые они входят. Так остаточные топлива из парафиновых нефтей, содержащие в основном высокомолекулярные парафиновые соединения, обладают хорошими моторными свойствами. Топлива из асфальтосмолистых ароматических нефтей содержат значительно меньше парафинов, но в них находится большее количество нафтеноароматических соединений с кольцевым строением молекул, отличающихся высоким соотношением C\H (отношение составляющих молекулу числа атомов углерода к числу атомов водорода) и содержащих твердые и полутвердые композиции:

- Углерода;

- Асфальтенов;

- Органических соединений кислорода;

- Азота;

- Серы;

- Ванадия и других элементов.

Такое топливо на порядок хуже предыдущего. Крекинг продукты, входящие в топлива, отличаются особенно большим содержанием высокоароматизированных композиций, характеризующихся большим соотношением C\H и значительной молекулярной массой. Таким образом, моторные свойства топлив в прямой степени зависят от состава и структуры топлива, последние же в свою очередь определяются месторождением нефти и используемыми при ее переработке технологическими процессами. Этим можно объяснить тот факт, что нередко топлива одной марки или одинаковой вязкости, но приобретенные у разных поставщиков, существенно отличаются по своим моторным свойствам и характеристикам. Практика показывает, что поставщики, как правило предлагающие топлива по более низкой цене, пытаются сбыть те топлива, у которых некоторые показатели не укладываются в заданные пределы, что при последующем их использовании может вызвать серьезные нарушения в работе дизелей.

Эксплуатационные свойства топлив

В практике эксплуатации судовых энергетических установок нередко приходится решать вопросы, связанные с оценкой допустимости: и экономической целесообразности применения того или иного топлива в двигателях и котлах, с выбором способа его обработки, подбором необходимого качества масел и пр. Для этого необходимо располагать информацией о свойствах топлива, к числу которых в первую очередь относятся:

- Вязкость (v);

- Плотность (d);

- Температуру вспышки (tвсп) или застывания (tзаст);

- Содержание компонентов: серы (S), ванадия (V), натрия (Na), воды, кокса по Конрадсону, асфальтосмолистых веществ, механических примесей, золы, алюминия и силикатов;

Теплота сгорания

Для оценки качества современных тяжелых топлив, получаемых из продуктов вторичной переработки нефти, перечисленных показателей недостаточно. Известно, в частности, что увеличение содержания в крекинг-остатках ароматических соединений и, в частности, – асфальтенов ухудшает их способность к воспламенению и сгоранию. При смешивании таких топлив наблюдаются случаи нарушения их стабильности, что бывает обусловлено высоким содержанием асфальтосмолистых соединений. В продукты каталитического крекинга попадает катализаторная пыль, состоящая из алюмосиликатов, она вызывает интенсивное абразивное изнашивание цилиндров. В связи с этим новые международные требования на морские топлива (CIMAC, BSI, ISO) дополнены требованиями по следующим показателям:

- Стабильность и совместимость;

- Содержание алюминия и кремния.

Плотность

Плотность (density) – d определяется как масса единицы объема нефтепродукта, в международной системе единиц СИ она имеет размерность кг/м3.

Удельная плотность (relative or specific gravity) –

– представляет собой отношение плотности нефтепродукта при 20 °С (d20) к плотности воды при 4 °С и нормальном атмосферном давлении (d4). За рубежом в практике продажи и поставки топлив используют относительную плотность

, задаваемую при одинаковых температурах топлива и воды, равных 15 °С (60 °F). Разница в численных значениях плотности и относительной плотности столь невелика, что на практике ею можно пренебречь и считать эти понятия синонимами.

Градусы API (API gravity) введены Американским нефтяным институтом, в качестве показателя плотности нефтепродуктов. Эта характеристика связана с относительной плотностью следующим простым выражением:

Нужно иметь в виду, что API gravity и

находятся в обратно пропорциональной зависимости: чем выше величина API gravity, тем легче топливо (тем меньше его относительная плотность).

Сведения о плотности топлива обычно используют при пересчетах объема в массу и наоборот. При этом не следует забывать о том, что плотность топлива зависима от температуры. Это обстоятельство особенно важно учитывать при Бункеровка судна и основные организационно-технические операциипроведении бункеровки. Высоковязкие топлива обычно подогревают и поэтому они нередко поступают на судно, имея сравнительно малую плотность по отношению к стандартной. Для приведения фактического значения плотности топлива, имеющего температуру t, к стандартному полагается пользоваться следующим выражением:

где:

- dt – плотность нефтепродукта при данной температуре;

- k – коэффициент, значения которого приведены ниже:

Плотность k 810-827 0,000705 828-838 0,000695 839-853 0,000690 854-871 0,000680 872-911 0,000675 912-978 0,000660 979-1 030 0,000645

, заявленная им температура топлива при бункеровке 38 °С. В этом случае стандартное значение плотности будет составлять:

В действительности температура топлива составляла 42 °С. В этом случае плотность:

Термины “плотность в вакууме” или “плотность на воздухе” иногда указываемые в счетах бункеровщиков, вызывают путаницу. Нужно отметить, что плотность представляет отношение массы нефтепродукта к его объему, а не отношение его веса к объему. В этой связи плотность по своему определению задается в вакууме.

Термин “плотность на воздухе” хоть и часто используется является некорректным и должен называться “фактор веса”, так как топливо находящееся в воздушной среде, поддерживается им (эффект плавучести) и его вес будет несколько меньше веса в вакууме.

В большинстве стран вес нефтепродуктов, включая и бункерные топлива, подсчитывается на воздухе.

Стандартные гигрометры (ASTM), используемые для определения плотности и относительной плотности, откалиброваны на их значения в вакууме. Эти значения плотностей используются для нахождения корректировочных коэффициентов при пересчете объемов принятого топлива к их стандартным значениям, задаваемым при 15 °С. Умножением стандартного объема на стандартную плотность определяется действительный вес (в вакууме) принятого нефтепродукта. (см. раздел “Топливная система судовой дизельной установки и процесс топливообработки”Топливообработка).

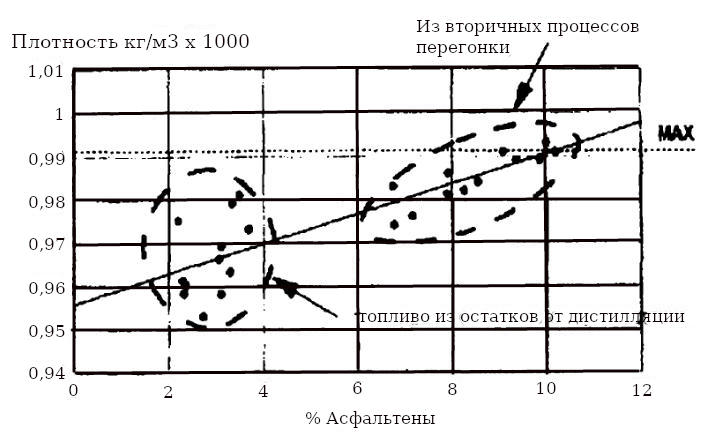

Важным свойством плотности является ее связь с природой или групповым составом топлива. Увеличение плотности топлива свидетельствует о повышении содержания в нем тяжелых углеводородов, асфальтосмолистых составляющих, ароматиков, о которых можно судить по содержанию mcr (micro-carbone residue) – см. рис. 4.

При заказе топлива нужно учитывать, что центробежные сепараторы в большинстве своем гарантируют эффективную очистку топлива, если его плотность не превышает 991 кг/м3 и лишь на современных судах устанавливают сепараторы, способные осуществлять очистку топлив с плотностью до 1 010 кг/м3. В общем случае, эффективность сепарации топлив тем выше, чем ниже плотность.

Плотность в сочетании с вязкостью существенно влияют на самовоспламеняемость топлива, последняя будет выше у топлив с меньшей плотностью и более высокой вязкостью.

Высококачественные парафинистые прямогонные дистилляты типа Gas Oil (дизельное топливо марки Л) имеют плотность около 830…860 кг/м3, плотность ароматических дистиллятных топлив составляет 880…910 кг/м3. Крекинг-дистиллаты имеют еще более высокую плотность и, если они получены из ароматических нефтей, то она может достигать значения 1 000 кг/м3. Плотность тяжелых остаточных топлив лежит в пределах 870…930 кг/м3, если в них преобладают парафинистые составляющие. С увеличением асфальтосмолистых составляющих плотность увеличивается до 930…970 кг/м3; крекинг-остатки могут иметь плотность 970…1 030 кг/м3. Как правило, если плотность топлива выше 975 кг/м3, это топливо либо частично, либо полностью состоит из крекинг-продуктов – см. рис. 5.

Проблемы

При выходе значения плотности за рекомендуемые пределы возможно возникновение следующих проблем:

1 Недобор гарантированной заводом номинальной мощности двигателя.

Топливовпрыскивающая аппаратура дизелей настроена на отмеривание объемов подаваемого в цилиндры топлива, поэтому при переходе на более легкие топлива массовая цикловая подача топлива, при наличии ограничителя подачи и связанной с этим невозможности ее компенсации, уменьшается. Соответственно уменьшается количество тепловой энергии, выделяемой при сгорании топлива, что влечет за собой падение вырабатываемой в цилиндре мощности.

2 Недостаточно эффективная сепарация тяжелых остаточных топлив.

Этот эффект возникает ввиду малой разности между плотностями сепарируемого топлива и извлекаемых из него частиц воды и механических примесей.

3 Повышение износа прецизионных элементов топливной аппаратуры.

Оно отмечается при работе двигателя на топливах с плотностью ниже 830 кг/м3. Вязкость таких топлив оказывается ниже 4 сСт, что определенно недостаточно для обеспечения эффективной смазки поверхностей трения прецизионных пар.

4 Снижение экономичности двигателя и повышение температуры выпускных газов.

Эти изменения наблюдаются при использовании топлив высокой плотности, для которых характерно повышенное содержание ароматических углеводородов, асфальтенов, обладающих плохой самовоспламеняемостью и малыми скоростями сгорания.

5 Повышенное нагарообразование и износ деталей цилиндро-поршневой группы (ЦПГ).

Эти процессы протекают как следствие неполного сгорания тяжелых остаточных топлив, для которых характерна высокая плотность.

Рекомендация

Изменение плотности топлива (ее коррекция) реализуемо лишь единственным способом – смешиванием используемого топлива с топливом иной плотности и, соответственно, иными характеристиками. Поиск необходимой пропорции смеси для достижения требуемой плотности топлива может быть проиллюстрирован на следующем примере:

Пример: На судне имеются топлива плотностями d1 = 970 кг/м3 и d2 = 860 кг/м3 (легкое). Необходимо понизить плотность тяжелого топлива до величины d3 = 920 кг/м3. Составляем уравнение смеси:

отсюда:

Таким образом, смесь требуемого качества должна включать:

- 54,5 % – тяжелого топлива;

- 45,5 % – легкого топлива.

Состав смеси можно также определить по таблице ниже.

Таблица выбора состава смесей топлива

Процент легкоro топлива (по массе), необходимоro для снижения вязкости тяжелоro топлива

Вязкость

Вязкость (viscosity) – свойство жидкостей и газов, характеризующее их сопротивляемость “послойному” сдвигу или скольжению, в частном случае, – течению.

Коэффициент динамической вязкости – μ, выражаемый в пуазах, определяется как сила, в динах, необходимая для перемещения некой поверхности, имеющей площадь 1 см2, со скоростью 1 см/с параллельно другой поверхности, отделенной от нее слоем жидкости толщиной 1 см.

Коэффициент кинематической (кинетической) вязкости v выражается в м2/с или численно совпадающих единицах: мм2/с и сСт. Кинематическая вязкость равна отношению коэффициента динамической вязкости к плотности вещества:

Метод определения величины коэффициента v (мм2/с) основан на измерении времени истечения контрольного объема жидкости через калиброванное отверстие при строго определенной температуре.

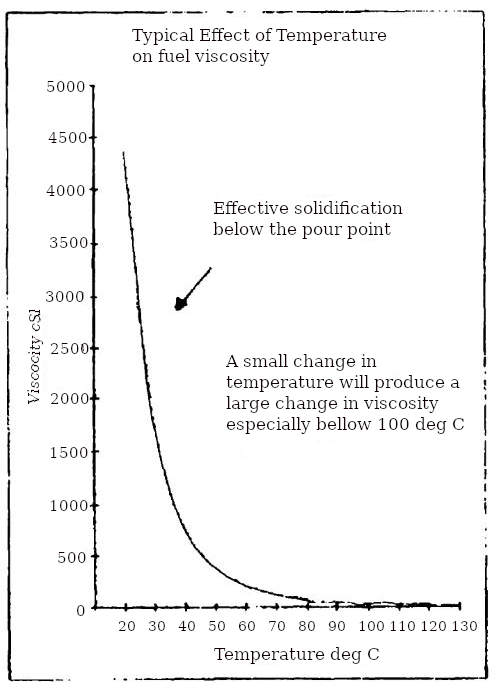

Последнее условие особенно важно, так как вязкость нефтепродуктов в большой степени зависит от температуры, особенно резкий рост вязкости, как это видно из рис. 6, происходит при снижении температуры ниже 50 градусов.

Для нефтяных топлив класса дистиллатных вязкость определяют при 20 °С (отечественный стандарт) и 40 °С (зарубежный стандарт ISO), для тяжелых топлив при 50 и 100 °С, соответственно.

В дополнение к кинематической вязкости в технической литературе можно встретить следующие единицы измерения вязкости:

- Saybolt Universal и Saybolt Furol viscosity;

- Engler viscosity и Redwood viscosity.

Различие между ними заключается в методах их определения. В настоящее время эти единицы в расчетах не используются, так как с введением международной системы единиц СИ обязательным стало требование измерять и задавать вязкость исключительно в м2/с, мм2/с или сСт. Для пересчета единиц вязкости можно воспользоваться специальной номограммой или следующими соотношениями:

- сСт при 70 °F (21 °C) = Red. при 70 °F × 0,247;

- сСт при 100 °F (37,8 °C) = Red. при 100 °F × 0,246;

- сСт при 140 °F (60 °C) = Red. при 140 °F × 0,245;

- сСт при 200 °F (93,3 °C) = Red. при 200 °F × 0,240;

- сСт при 130 °F (54 °C) = Saybolt U. при 130 °F × 0,216;

- сСт при 210 °F (98,9 °C) = Saybolt U. при 210 °F × 0,216.

Вязкость топлив является классификационным параметром, на ее основе нефтяные топлива подразделяют на следующие классы:

- Дистиллятные (distillate fuels – 2,5-14 мм2/с) и;

- Тяжелые (heavy fuels – 30-700 мм2/с).

Показатель вязкости обычно кладут в основу при заказе топлива и формировании его цены. Он же определяет условия приемки топлива на судно, условия его хранения, последующей топливоподготовки и подачи в двигатель. Каждое топливо имеет свою характерную для него вязкостно-температурную зависимость (см. рис. 7).

Но, используя этот или подобный ему график нужно иметь в виду, что построены они на усредненных данных и точной зависимости вязкости от температуры для данного топлива они не отражают, особенно, если речь идет о топливах с высокой вязкостью. Различие может быть небольшим лишь для маловязких топлив.

Зависимость вязкости топлива от температуры широко используется при использовании тяжелых топлив на судах. Эти топлива при температурах окружающей среды имеют высокие значения вязкости, затрудняющие или препятствующие их применение. Поэтому высоковязкие топлива подогревают в танках запаса с использованием паровых змеевиков для обеспечения текучести при перекачивании, что в свою очередь может быть обеспечено, если их вязкость у приемного патрубка не будет превышать 600-800 мм2/с. Небольшие суда как правило имеют ограниченную возможность подогрева топлива в танках запаса и поэтому приходится ограничиваться заказом топлив с пониженной вязкостью. Если полученное топливо будет иметь вязкость, заметно превышающую заказанную, неизбежны проблемы с перекачкой топлива из танков запаса в отстойные цистерны при плавании в условиях низких температур забортной воды. Проблемы с перекачкой топлива возникают, когда приходится забирать топливо из далеко расположенных носовых танков. В этом случае приходится осуществлять подогрев в этих танках до более высоких температур.

Читайте также: Расчет процесса сгорания топлива в СДВС

Подогрев в целях снижения вязкости необходим также в отстойных и расходных цистернах (до температур на 10 °С ниже температуры вспышки), перед сепарацией (до 95 °С), и непосредственно перед ТНВД дизелей до значений вязкости 12-15 мм2/с.

Топлива, имеющие различные значения спецификационной вязкости, требуют разных значений температур подогрева. Это различие хорошо видно из представленной ниже таблицы 1.

| Таблица 1. Температуры подогрева топлив перед впрыскивающей аппаратурой дизеля | ||

|---|---|---|

| Топливо | Требуемая вязкость | |

| 13 сСт | 17 сСт | |

| Температуры | ||

| IFO 180 | 119 °C | 109 °C |

| IFO 200 | 121 °C | 111 °C |

| IFO 220 | 123 °C | 113 °C |

| IFO 240 | 125 °C | 115 °C |

| IFO 380 | 134 °C | 124 °C |

| IFO 400 | 135 °C | 125 °C |

| IFO 420 | 136 °C | 126 °C |

| IFO 460 | 138 °C | 127 °C |

Мощность топливоподогревателей и чистота греющих поверхностей также существенны при выборе вязкости заказываемого топлива, в противном случае необходимая вязкость топлива перед двигателем не будет обеспечена и это отрицательно скажется на качестве сгорания топлива в двигателе и его техническом состоянии.

Проблемы

- Затруднения при перекачке топлива из танков запаса (или же из танка в танк), вызванные высокой вязкостью топлива при низких температурах. Известно, что текучесть топлива может быть обеспечена при вязкости менее 1 000 сСт и в ряде публикаций рекомендуется нагревать топлива до этой вязкости. При длинных трубопроводах и низких температурах окружающей среды топливо по пути теряет свою температуру и может потерять текучесть. Опыт показывает, что практический предел вязкости не должен превышать 600 мм2/с.

- Малоэффективность процессов отстаивания и сепарирования топлив. Нередко низкая эффективность процессов такого рода объясняется высокой вязкостью топлива.

- Повышенные температуры выпускных газов, неполное сгорание топлива из-за его плохого распыливания. То и другое имеют место, вследствие большой вязкости топлива перед ТНВД.

- Повышенный износ кулачков и роликов привода топливных насосов высокого давления, появление трещин в корпусах насосов. Износ и появление трещин такого вида есть следствие роста механических нагрузок в перечисленных выше деталях, возникающих в связи с повышением давления впрыска, в свою очередь, вызванного высокой вязкостью, поступающего в насосы топлива.

- Повышенный износ прецизионных элементов топливной аппаратуры. Он обусловлен низкой смазывающей способностью топлив, имеющих вязкость ниже 2-4 сСт.

Рекомендации

1 При заказе топлива требуемая вязкость должна назначаться с учетом рекомендаций двигателестроителя и исходя из технических возможностей системы топливоподготовки. Практика показывает, что, если вязкость полученного топлива превышает заказанную величину в пределах 20 %, то существенных проблем в работе установки не возникает, большее отклонение нежелательно.

2 Уровень вязкости топлив в процессе его использования должен поддерживаться в пределах рекомендуемых величин. Изменение величины вязкости может быть достигнуто:

- Путем изменения температуры и;

- Смешиванием.

Для снижения вязкости топливо подогревают. Для этих целев танках запаса, в отстойных и расходных цистернах вмонтированы паровые змеевики. Выбор температуры подогрева зависит от величины стандартной вязкости используемого топлива и осуществляется по номограмме, которую можно увидеть ниже.

Государственные стандарты на топлива (Россия)

| Государственные Стандарты на топлива (Россия) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Марка топлива | Плотность кг/м3, при 20 °С | Вязкость, мм2/с (сСт), при температуре °С | Содержание, % | Температура, °С | Коксуемость, % | |||||

| 50 | 80 | механических примесей | воды | серы | золы | вспышки | застывания | |||

| Мазут топочный | ||||||||||

| 40 | 260 | 59 | 0,8 | 1,5 | 0,5-1 для малосернистого. До 2 – для сернистого. До 3,5 – для высокосернистого. До 0,5 – малосернистого. До 2 – для сернистого. | 0,12 | 90° | 10 (25 для мазута высокопарафинистой нефти) | ||

| 40В | 170 | 43,8 | 0,07 | 0,3 | 0,04 | 90° | 10 (25 для мазута высокопарафинистой нефти) | |||

| Мазут флотский | ||||||||||

| Ф-5 | 36,2 | 0,1 | 0,3 | 2,0 | 0,05 | 80 | -5 | 6,0 | ||

| Ф-12 | 89 | 0,12 | 0,3 | 0,6 | 0,1 | 90 | -8 | 6,0 | ||

| Топливо моторное | ||||||||||

| ДТ | 930 | 36 | 0,1 | 1,0 | До 0,5 – для малосернистого. До 1,5 – для сернистого | 0,04 | 65 | -5 | 3,0 | |

| ДМ | 970 | 150 | 0,2 | 1,5 | 3,0 | 0,15 | 85 | 10 | 10 | |

| Топливо для экспорта (технологическое) | ||||||||||

| Э-4,0 | 965 | 100 | 0,25 | 0,5 | 2,5 | 0,1 | 75 | +15 | ||

| Э-5,0 | 935 | 150 | 0,25 | 0,5 | 2,5 | 0,1 | 75 | +15 | ||

| Топливо газотурбинное | ||||||||||

| ТГВК | 935 | 21 | – | 0,02 | 0,2 | 1,0 | 0,01 | 65 | +5 | 0,5 |

| ТГ | 935 | 21 | – | 0,3 | 0,5 | 2,5 | 0,01 | 61 | +5 | 0,5 |

| Топливо дизельное | ||||||||||

| Л | 860 | 3-6 (при 20 °С) | Отсутствует | 0,2 (Л-0,2); 0,5 (Л-0,5) | 0,01 | 61 | -10-25 – для умеренной климатической зоны. -35 – для холодной зоны | 0,3 (10 %-го остатка) | ||

| З | 840 | 1,8-5,0 (при 20 °С) | Отсутствует | 0,2(З-0,2); 0,5 (З-0,5) | 0,01 | 40 | 0,3 (10 %-го остатка) | |||

| Топливо маловязкое судовое | 890 | 11,4 (при 20 °С) | 0,02 | Следы | 1,5 | 0,01 | 62 | -10 | ||

| Топливо дизельное УФС | 860 | 3-65 (при 20 °С) | Отсутствует | 0,5 | 0,01 | 61 | 0 | 0,3 | ||

Примечания:

- Даны предельные значения (не более).

- Допустимое содержание воды в топливах, прошедших водные перевозки %: для мазутов топочных 40В-5, для мазута флотского Ф-12 – 2, для топлив моторных ДМ и ДТ – 2.

- Допустимое содержание серы в топливах, вырабатываемых из сернистых нефтей, %: для мазутов топочных 40 – 4,3, для топлива моторного ДТ – 2, допускаемая коксуемость топлива ДТ – 4.

- Температура вспышки обозначенная звездочкой определяется в открытом числе, остальные значения – в закрытом.

- Допустимая температура застывания газотурбинного топлива марок ТГ и ТГВК, вырабатываемого из высокопарафинистых нефтей, не выше 25 °С.

- Допускается применение на судах мазутов марок 40В и 40, вырабатываемых из высокопарафинистых нефтей температурой застывания не выше 25 °С.

Уровень требуемой вязкости перед двигателем устанавливает фирма-двигателестроитель. Обычно этот показатель лежит в пределах 10-15 сСт (не выше). При невозможности достичь требуемых температур и вязкостей, а также в тех случаях, когда есть необходимость скорректировать другие показатели топлива, прибегают к смешиванию топлив. При смешивании необходимо проявлять осторожность – предварительно следует проверить компоненты смеси на совместимость (это свойство и соответствующая процедура описаны ниже).

Температура вспышки

Температура вспышки (flash point) – tвсп низшая температура, при которой пары топлива в смеси с воздухом вспыхивают при поднесении к ним открытого пламени.

Она зависит от температуры кипения, испаряемости и упругости паров топлива и определяется фракционным составом последнего. Какого-то влияния на самовоспламенение и сгорание топлива в дизеле этот показатель не оказывает. Но он характеризует Борьба с пожаром на суднепожароопасность топлива.

Международный Стандарт (ISO 8217) и Правила Классификационных Обществ требуют, чтобы температура вспышки и принимаемого на борт судна топлива была не ниже 60 °С. Тяжелые топилва имеют более высокие температуры вспышки (75…85 °С) и, поскольку их приходится подогревать, температура подогрева в открытых емкостях в целях пожаробезопасности должна быть на 10-15 °С ниже температуры вспышки tвсп. Следует иметь в виду, что более высокая температура вспышки не означает меньшую пожароопасность тяжелых топлив, так как случается, что бункеровочные компании, в целях корректировки вязкости, подмешивают к тяжелым топливам легкие фракции. Эти последние, с течением времени, (в процессе хранения) могут выделяться из топлива, концентрируясь в верхней части танка и создавая, таким образом, пожаро- и взрывоопасную смесь. Тенденция к такому генерированию легких углеводородов особенно характерна для маловязких топлив.

Правилами Классификационных Обществ и Стандартом ISO 8217 в качестве исключения допускается использование в аварийных двигателях и двигателях спасательных средств дистиллатных топлив с температурой вспышки 43 °С (но не ниже и при условии, что они не будут храниться в пределах машинных отделений).

Рекомендации

В целях предотвращения опасности воспламенения паров топлива рекомендуется:

- Температурный режим во всех открытых (сообщающихся с атмосферой) элементах топливной системы должен поддерживаться на уровне, не превышающем разности: tвсп – (10-15 °С).

- Вентиляционные трубы танков всегда должны быть чистыми. Это условие обеспечит хорошую вентиляцию верхнего незаполненного пространства. Пламягасящие ловушки и сетки должны быть исправными, источники возможного воспламенения любого вида не должны размещаться в непосредственной близости от вентиляционных труб.

- Во избежание местного перегрева топлива, поступающего при бункеровке, и создания в связи с этим пожароопасной атмосферы в танке паровые змеевики подогрева при бункеровке должны быть отключены. Паровые змеевики также должны отключаться при падении уровня топлива в танках до низких значений.

- Если после бункеровки результаты анализа показали, что температура вспышки ниже допустимого предела – единственная альтернатива – топливо со всеми предосторожностями сдать в ближайшем порту.

Температура застывания

Все дизельные топлива содержат в определенных количествах соединения парафина, обычно, при нормальных температурах окружающей среды, – находящиеся в виде раствора. По мере падения температуры топлива до определенных пределов в нем начинает развиваться процесс кристаллизации парафиновых соединений, сопровождающийся образованием длинных игловидных кристаллов. Топливо при этом заметно мутнеет. Температура начала кристаллизации называется температурой помутнения (cloud point). Этот показатель применяется исключительно для прозрачных топлив (дистиллатных). Последующее снижение температуры (на 5-7 °С) ведет к интенсификации роста кристаллов и потере подвижности топлива. Температура, соответствующая потере подвижности топлива, называется температурой застывания (pour point).

Проблемы

Температура застывания российских топлив обычно лежит в пределах (-5)-(+10) °С и у крекинг-топлив, при большом содержании парафина, достигает значения +30 °С и даже +45 °С.

- Застывание топлива в танках двойного дна. Вероятность возникновения такого явления особенно высока, если конструктивно не предусмотрена установка паровых змеевиков подогрева, размещаемых по всему объему танка, или хотя бы в районе нахождения приемного патрубка. При этом важно при наличии в танках топлива с относительно высокой температурой застывания, сопоставимой с температурой забортной воды, постоянно поддерживать подачу пара в змеевики подогрева. Их отключение может привести к выпадению кристаллов и шлама на дно танка, а это может вызвать определенные проблемы с последующим прогревом топлива, связанные с отложениями на змеевиках и вызванным этим снижением их теплопроводности. В этих случаях не исключается и необходимость прибегать к ручной очистке.

- Забивание фильтров, образование “пробок” в топливных трубках. В двигателях, работающих на открытом воздухе при низких температурах, застывающее топливо забивает фильтры. В топливных трубках образуются пробки, препятствующие продвижению топлива, следствием чего бывают остановки двигателя и невозможность его последующего запуска.

Рекомендации

- Во избежание застывания топлива в системе, его температура с помощью подогревателей должна поддерживаться на уровне, по крайней мере, на 10 °С превыщающем температуру застывания.

- При отсутствии подогревателей или при недостаточной их мощности следует прибегать к смешиванию имеющегося топлива с другим топливом, имеющим более низкую температуру застывания (например, смешивать его с керосином). Допустимо использование присадок (wax crystal modifiers), способствующих улучшению текучести топлива за счет некоторого уменьшения размеров кристаллов парафина. Подготовленное таким образом топливо не забивает фильтры и беспрепятственно поступает к топливным насосам высокого давления. Следует заметить, что введение присадки не изменяет величину температуры застывания, – меняется лишь структура и размер кристаллов.

Содержание серы

На мировом рынке морских топлив сегодня просматривается явная тенденция к увеличению содержания серы и ее соединений в морских топливах. Прежде всего, это связано с истощением запасов малосернистых нефтей и увеличением числа разработок с высоким содержанием серы, а также расширением практики применения глубокой переработки нефти. Одним из следствий перехода к таким технологиям становится то, что в остаточных фракциях, идущих на приготовление топлив, концентрируется сера и ее высокомолекулярные органические соединения – количество их тем больше, чем глубже процесс переработки нефтепродукта и чем меньше оказывается остаток, идущий на приготовление тяжелых топлив.

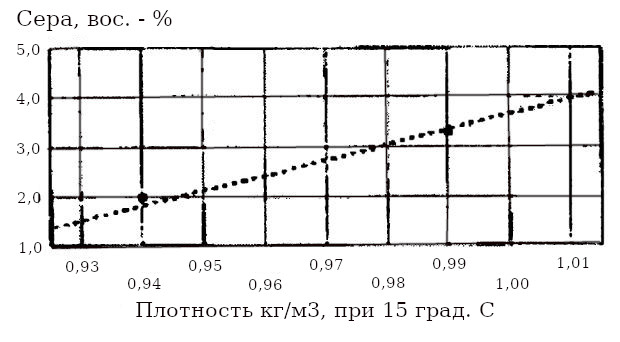

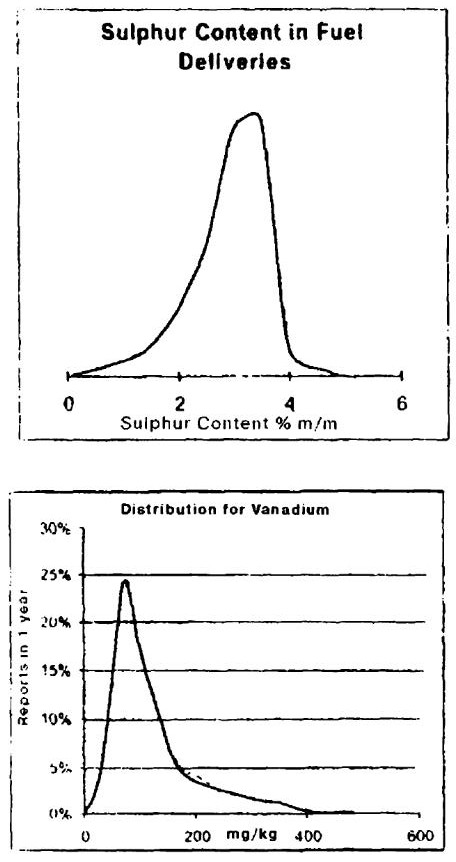

В современных тяжелых топливах содержание серы (sulphur content) в среднем находится на уровне 3 % (см. рис. 9), допустимый предел стандартом ISO увеличен с 3,5 % до 5 %. Типично, что чем выше плотность топлива, тем больший процент серы оно содержит – рис. 8.

Мировая общественность ведет активную борьбу за чистоту окружающей среды и поэтому, в стремлении не загрязнять атмосферу содержащимися в выхлопных газах агрессивными соединениями серы, в ряде регионов введены ограничения на содержание серы в топливах, используемых не только на берегу, но и на судах. Так, для дистиллатных топлив, предназначенных для берегового использования, содержание серы ограничено значением 0,2 %, а в некоторых западных странах – даже значением 0,02 % (Норвегия, Швеция).

Ужесточение требований к содержанию серы в топливах, используемых на судах, в последние годы распространилось не только на акватории портов, но и на ряд морских бассейнов и прибрежных зон. Так двигателям морских судов, работающих в Балтийском бассейне, в прибрежных водах или в портах США, Швеции и ряда других стран, запрещено сжигать топлива с содержанием серы, превышающим 1,5 %.

Обсуждается проблема повсеместного запрещения в обозримом будущем использования нефтяных топлив даже с таким относительно низким содержанием этого загрязнения. Однако, это едва ли достижимо, так как при существующих технологиях стоимость очистки 1 тонны топлива, при которой рассматриваемый показатель с 3 % может быть доведен до 1,5 %, по разным источникам, составляет немалую сумму – 45…89 долл. США.

В топливах в определенных количествах содержатся:

- Элементарная сера;

- Сероводород;

- Высоко- и низкомолекулярные соединения – меркаптаны;

- Сульфиды и дисульфиды.

В жидкой фазе особенно агрессивны меркаптаны, вызывающие в присутствии морской воды, интенсивную коррозию прециозионных пар топливной аппаратуры, трубопроводов и емкостей. Малая молекулярная масса и низкая температура кипения меркаптанов определяют их преимущественное присутствие в легких фракциях и почти полное отсутствие в тяжелых. Этим объясняется появление меркаптановой коррозии при обводнении дизельных топлив и почти полное отсутствие этих явлений при работе на тяжелых топливах.

Наибольший материальный ущерб возникает при развитии сернистой коррозии ЦПГ дизелей.

Механизм протекания этого процесса заключается в следующем:

A При сгорании сернистого топлива сера окисляется до сернистого ангидрида SO2 в конце хода расширения и в начале процесса выпуска, когда температура и давление в цилиндре снижаются, часть SO2 окисляется до SO3. При этом решающую роль играют входящие в золу топлива окислы железа и ванадия. Чем больше в топливе ванадия, тем больше образуется серного ангидрида SO3. Из всего количества серы в топливе в состояние SO3 переходят от 1 до 15 % ее массы.

Пары воды, образующиеся в процессе сгорания при окислении водорода топлива, вступая в экзотермическую реакцию с SO3, образуют серную кислоту:

Б Пары серной кислоты соприкасаясь с относительно холодными стенками цилиндра конденсируются на них, вслед за чем, при дальнейшем падении температуры, происходит конденсация на них и паров воды, которая в смеси с серной кислотой образует на поверхностях цилиндра слабый раствор электролита.

Температура конденсации H2SO4 увеличивается с ростом содержания серы в топливе и при S = 3 % достигает 170-180 °С, в то время как при 1-1,5 % S она составляет 120-130°.

В Конденсация серной кислоты и воды вызывает коррозионный износ рабочих поверхностей цилиндров и поршневых колец, который при прочих неблагоприятных условиях может возрастать до десятикратных размеров.

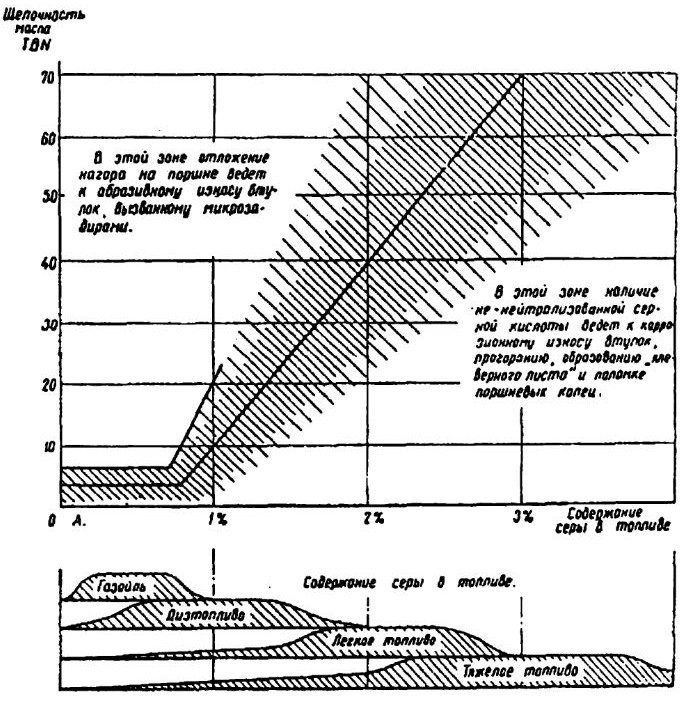

В общем случае износ цилиндров дизелей определяется рядом факторов, среди которых главенствующая роль отводится комбинации абразивного изнашивания и износа трением с коррозионным износом. При сжигании в двигателях сернистых топлив главенствующую роль занимает именно коррозионный износ.

Интенсивность коррозии определяется:

- Концентрацией паров серного ангидрида SO3, в большой степени зависящей от процентного содержания серы в топливе;

- Локальными значениями температур на поверхности цилиндра со стороны газов, опускающимися ниже температуры точки росы (температуры, при которой происходит конденсация паров на поверхностях втулки цилиндра);

- Количествами серной кислоты и воды, скапливающимися на зеркале цилиндра;

- Толщиной масляной пленки, защищающей зеркало цилиндра, и нейтрализующей способностью масла (его щелочным числом).

Проблемы

Судовые средства обработки, к сожалению не обеспечивают очистку топлив от серы и поэтому при сжигании сернистых топлив возникают следующие отрицательные явления:

1 Коррозия и интенсивное изнашивание цилиндро-поршневой группы дизелей.

Масштаб коррозионно-абразивного изнашивания составляет 0,5-0,7 мм за 1 000 часов, что более чем в 10 раз превышает нормальные износы. Наиболее интенсивная коррозия развивается при работе на пониженных нагрузках, для которых характерны низкие температуры рабочего цикла.

2 Отложение нагара.

Окислы серы, реагируя с продуктами неполного сгорания топлива, способствуют образованию очень твердых отложений нагара в зоне расположения поршневых колец, на головке и тронке поршня, в выпускных окнах и каналах выпускных клапанов.

3 Истощение масляной пленки.

Масляная пленка, покрывающая зеркало цилиндра и защищающая его от электро-химической коррозии, подвергаясь атаке со стороны окислов серы, при недостаточном запасе щелочности масла и малой его подаче быстро истощается (щелочность масла падает). Металл остается без защиты и это приводит к интенсификации процессов коррозии и износа.

4 Отложения на выхлопных клапанах, соплах и лопатках турбин.

Окислы серы и несгоревшая сера наряду с натрий-ванадиевыми соединениями входят в состав отложений, образующихся на выхлопных клапанах, вызывая их прогорание и потерю плотности. Не исключена также опасность появления отложений на соплах и лопатках турбин газотурбокомпрессоров (ГТК), существенно уменьшающих их кпд.

5 Коррозионный износ цапф крейцкопфов, шеев коленчатого вала и подшипников.

Конденсирующая в цилиндре серная кислота вместе с отработанным маслом стекает в подпоршневые полости, откуда она (через плохо работающие сальники поршневых штоков) попадает в картер двигателя. Здесь ее агрессивному действию подвергается, прежде всего, циркуляционное масло. Рост его кислотности в связи с накапливанием в нем сильных органических кислот вызывает коррозию рабочих поверхностей цапф крейцкопфов, шеек коленчатого вала и подшипников.

Подобные явления возникают и в тронковых двигателях. В них особенно при изношенном ЦПГ, с прорывающимися через кольцевое уплотнение газами в картер попадают агрессивные соединения серы, конденсирующиеся в масле и образующие в нем сильные минеральные кислоты. Присутствие в масле этих кислот приводит к его ускоренному старению и коррозии подшипниковых сплавов и шеек вала.

6 Ускоренное образование в топливе асфальто-смолистых соединений и продуктов отложений в танках.

Некоторые органосернистые соединения в процессе длительного хранения топлива ускоряют процессы его окисления с образованием асфальто-смолистых соединений и продуктов отложения (шлама). Сера также понижает теплоту сгорания топлива.

7 Сернистая коррозия выхлопного трубопровода и котлов.

Содержащиеся в выхлопных газах пары SO3 достигая в выхлопных трубах и утилизационных котлах температур ниже точки росы, вызывают их коррозию. Аналогичной коррозии подвержены элементы вспомогательных и главных котлов, работающих на сернистых мазутах на режимах, когда температуры хвостовых поверхностей (экономайзеров) ниже точки росы (140-150°).

Рекомендации

1 По возможности стремиться к использованию в двигателях топлив с содержанием серы не менее 1,5 %. В противном случае принимать все необходимые меры по снижению коррозионных процессов.

2 Коль скоро известно, что коррозионный износ особенно велик, когда температура металла рабочих поверхностей цилиндров падает ниже температуры точки росы водяных паров (100-200 °С при давлении в цилиндре 4 МПа и выше), то для снижения коррозионных процессов важно температуру стенок цилиндров удерживать на этом или более высоких уровнях. Это, в частности, достигается повышением температурного режима в системе охлаждения до максимального допустимого уровня при минимальном перепаде температур между выходом и входом в двигатель. Последнее обеспечивается увеличением подачи воды, идущей на охлаждение. Увеличение подачи и, соответственно, давлений в системе необходимы также для предотвращения образования воздушных пробок, нарушающих теплопередачу и приводящих к местным перегревам.

В двигателях старых конструкций рекомендовалось поддерживать температуры в системах охлаждения:

- На входе 40-50 и на выходе 50-60 °С.

В современных двигателях, учитывая ухудшение качества топлив и увеличения в них содержания серы, двигателестроительные фирмы пошли на увеличение температурных диапазонов:

- На входе 70-85 и на выходе 85-95 °С.

3 Существенное снижение коррозии достигается приданием цилиндровым маслам крейцкопфных двигателей и циркуляционным маслам тронковых двигателей защитных нейтрализующих свойств. С этой целью в масла вводят в виде присадок соединения щелочных металлов, которые вступая в реакцию с выпадающей на стенках цилиндров серной кислотой, нейтрализуют ее, тем самым почти устраняя или по крайней мере снижая до минимума ее коррозийное действие.

Нейтрализующая способность масел оценивается ее щелочным числом (ОЩЧ), выражаемым в мгКОН/г. масла. Чем выше ОЩЧ, тем выше нейтрализующая способность. За рубежом щелочность масел оценивается аналогичным показателем (TBN) – Total Base Number или BN.

При выборе масла нужно исходить из его щелочного числа, которое, в свою очередь, должно подбираться по содержанию серы в топливе, основываясь на рекомендациях фирмы – двигателестроителя (см. рис. 10) или, в первом приближении, удовлетворять следующей зависимости:

В случае, когда имеющееся на судне масло по своей щелочности ниже требуемой для используемого в настоящий момент топлива, рекомендуется увеличить подачу масла на цилиндры.

Содержание золы

Зольность топлива (ash content) предоставляет собой процентное содержание сухого остатка, остающегося при выгорании топлива. В нашем случае в число золообразующих входят следующие элементы:

- Al;

- Ca;

- Fe;

- Ni;

- Si;

- Na и;

- V.

Частично эти элементы являются природными составляющими нефти, часть их попадает в топливо при нефтепереработке (например, так это происходит с алюмосиликатами) или в процессе транспортировки. Определенное их количество попадает в топливо непосредственно на судне (ржавчина, окалина танков; соединения Na – результат обводнения топлива морской водой).

Никель и ванадий находятся в топливе в растворенном виде и потому, к сожалению, ни сепарированием, ни фильтрацией, ни иными доступными на судне методами из топлива не могут быть извлечены. Остальные компоненты, во всяком случае те, размеры частиц которых превышают 8-10 мкм, из топлива могут быть удалены сепарированием и фильтрацией.

Сертификатом ISO 8217 и российскими стандартами допускается содержание золы:

- Для дистиллатных топлив – не более 0,01 % (0,05 DMC);

- Для тяжелых остаточных топлив – не более 0,1 % (0,15 % для российских мазутов).

Проблемы

- Зола достаточно сильный абразив, вызывающий абразивное изнашивание трущихся поверхностей прецизионных пар топливной аппаратуры и других деталей двигателя. Отложения золы на рабочих поверхностях выхлопных клапанов становятся причиной возникновения их высокотемпературной коррозии, что приводит к потере клапанами плотности и работоспособности.

- Ухудшение воздухоснабжения двигателя. Отложения солей натрия на лопатках ГТК снижает его кпд и, как следствие, – падение давления наддува и ухудшение воздухоснабжения двигателя.

- Зола как причина высокотемпературной коррозии котлов. Отложения золы в высоконапряженных паровых котлах вызывает высокотемпературную коррозию трубок пароперегревателя и забивание проходов для газа.

Рекомендации

В целях уменьшения вредного действия золы на двигатель рекомендуется, при повышенном ее содержании, особое внимание уделять сепарированию и фильтрации топлива. Тогда большая часть компонентов золы может быть удалена.

Содержание ванадия и натрия

Одной из серьезных проблем, осложняющих эксплуатацию современных 4-тактных двигателей и 2-тактных двигателей с прямоточно-клапанной продувкой, является относительно невысокий рабочий ресурс выпускных клапанов. Последнее связано с потерей ими плотности по причине прогорания посадочных поверхностей. Особую остроту эта проблема приобрела в последние годы в связи с дальнейшей форсировкой рабочего процесса, сопровождаемой ростом температур цикла.

Известную роль здесь играет буквально драматическое ухудшение качества морских топлив. В них, особенно в тяжелых остаточных топливах, содержание ванадия, представляющего вместе с натрием наибольшую угрозу для клапанов, может достигать 300-350 ppm (частей на миллион). Мировая практика показывает (см. рис. 9), что в большинстве случаев содержание ванадия находится на уровне 100-150 ppm, но в остаточных топливах из Венесуэльской нефти оно доходит до 500…600 ppm. Соединения ванадия во всех дистиллатных топливах должны отсутствовать.

Содержание органических соединений натрия редко превышает 30 ppm, но при попадении в топливо морской воды на каждый процент увеличения ее содержания присутствие соединений натрия увеличивается на 100 ppm. При сгорании топлива, как известно, образуются CO2, H2O, SO2 и SO3. Несгорающие элементы, такие как V, Na, Fe и Ni, при сгорании углеводородов легко образуют окислы или соли. При этом, окислы ванадия и железа выступают в роли очень активных катализаторов реакций окисления SO2.

В обоих случаях каталитический эффект достигается с образованием в ходе реакции промежуточных соединений. В числе попадающих в топливо с водой соединений натрия основную роль играет хлорид натрия NaCl, он, вступая в реакцию с серной кислотой, образует сульфат натрия Na2SO4 и соляную кислоту HCl в ее паровой фазе.

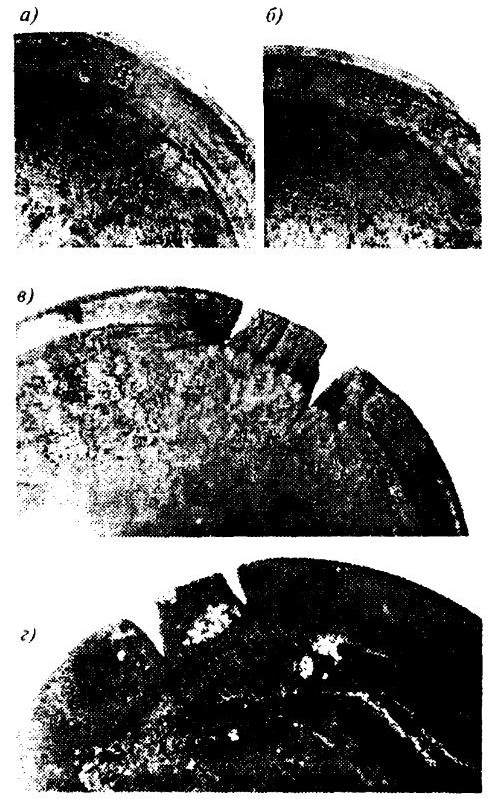

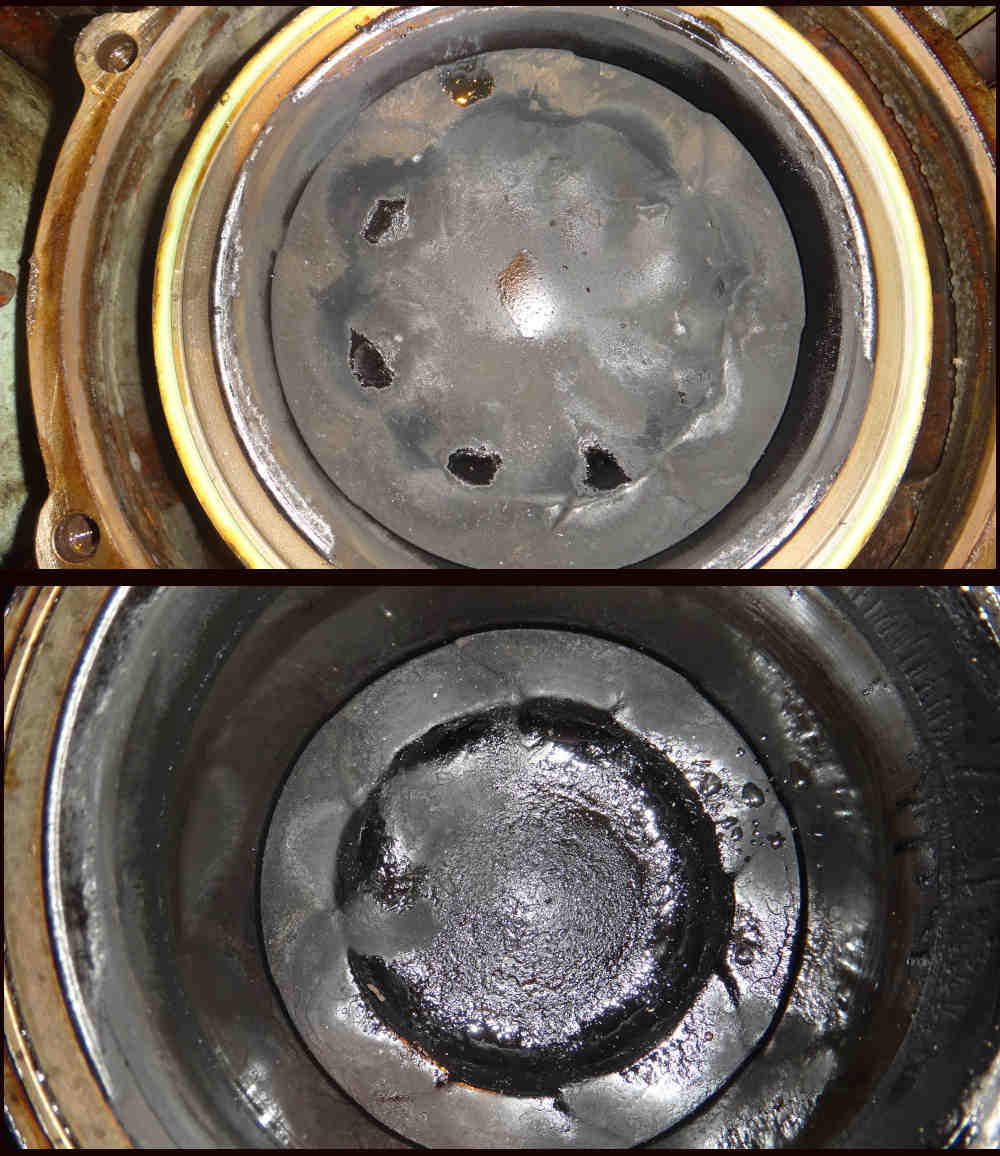

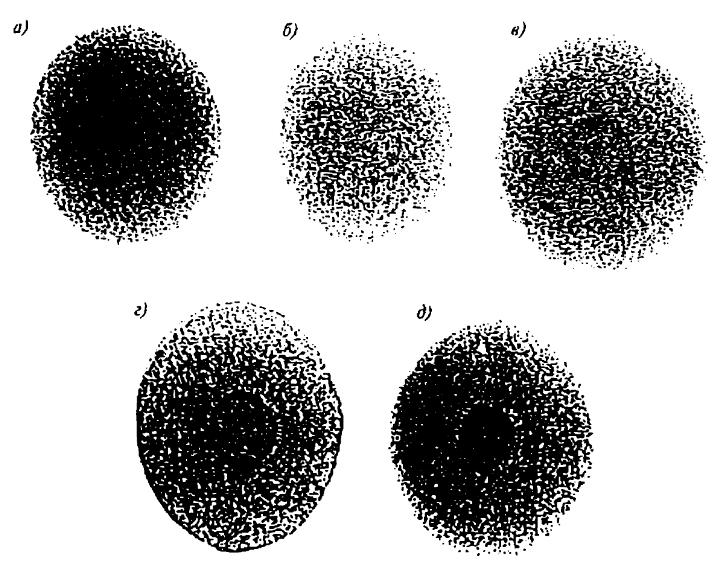

Уместно отметить, что возникающие при сгорании тяжелых топлив окислы ванадия, натрия и серы, будучи чрезвычайно агрессивными, вызывают высокотемпературную межкристаллическую коррозию металла тарелок выхлопных клапанов, выражающуюся в образовании пораженных участков, внешне напоминающих булыжную мостовую (рис. 11).

а и б – начальные стадии, в и г – конечные стадии эрозией размягченного слоя стеллитовой наплавки. Дальнейшее разрушение клапана происходит очень быстро

Плотность посадки клапана на седло на этих участках теряется, прорыв газов способствует местному перегреву и, как итог – прогоранию.

Важной причиной и специфическим обстоятельством, сопровождающим возникновение высокотемпературной коррозии, является наличие в продуктах сгорания агрессивных соединений, температура плавления которых лежит ниже рабочей температуры клапанов.

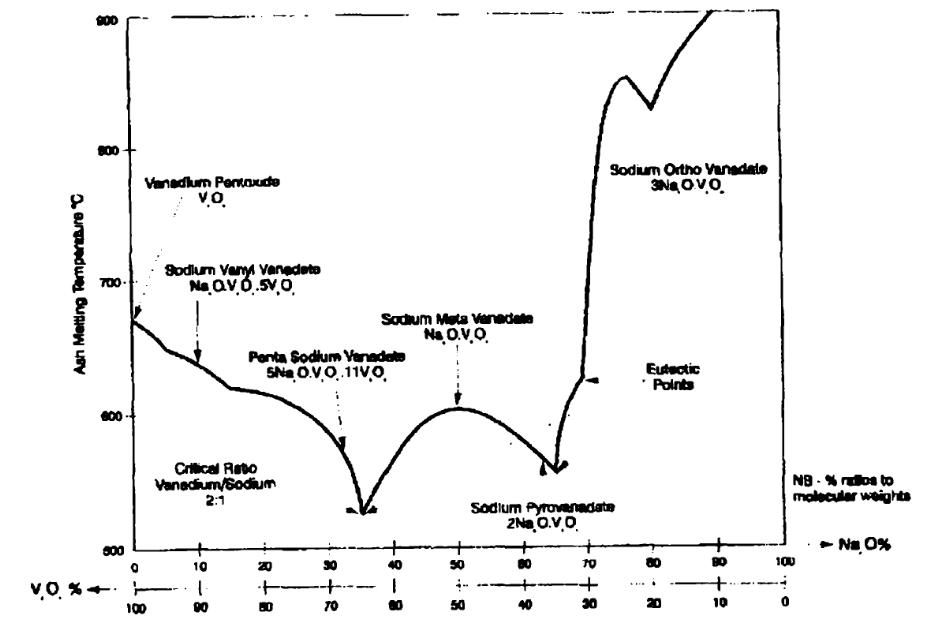

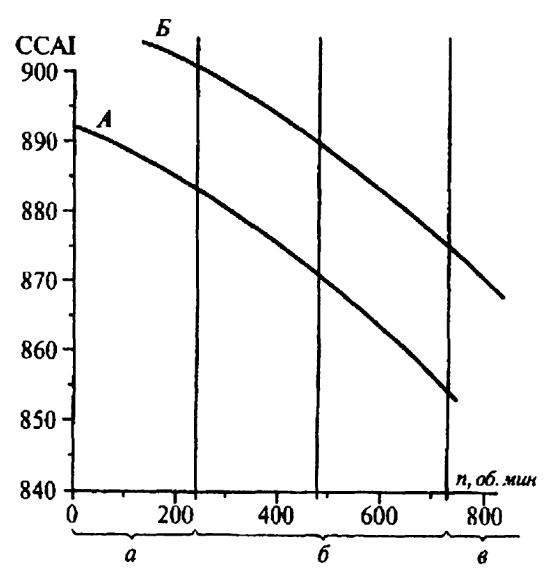

Окислы ванадия V2O4 и V2O5 имеют температуры плавления, соответственно, 1 970 °С и 675…690 °С. Это означает, что они покидают цилиндр вместе с выхлопными газами, температура которых имеет порядок 450…600 °С, находясь в твердом состоянии. В смеси с сульфатом Na их температуры плавления снижаются до значений 530…670 °С, при этом наинизшего критического значения (530°) температура плавления достигает когда Na и V находятся в топливе в пропорции – 65 % Na2SO4 и 35 % V2O5 (рис. 12).

Пока окислы находятся в твердом состоянии и температура тарелки выхлопного клапана не превышает 530 °С, есть вероятность, что значительная их часть будет улетать вместе с выхлопными газами, не принося вреда клапану. Когда же температура клапана начинает превышать температуру плавления окислов (поднимается выше 530 °С), то, оказываясь вблизи клапана, они начинают буквально прилипать к нему. Стекая на рабочую фаску, окислы вызывают ее интенсивную коррозию и последующее прогорание.

Явления, подобные описанному, обычно связывают с наличием в топливе ванадия, поэтому часто их определяют как ванадиевую коррозию. Однако, как показывает практика, потеря плотности посадки клапана и прогорание возможны и без присутствия в топливе ванадия. Так, при работе высокооборотных дизелей на высококачественном дистиллатном топливе, в котором ванадий должен отсутствовать, нередко происходит образование на рабочих фасках чрезвычайно твердых отложений сульфатов бария, кальция, натрия. Кальций и барий являются основными составляющими присадок смазочных масел и при сгорании последних попадают в состав нагаров.

Связующими являются продукты неполного сгорания топлива, а также Ca, иногда Si. Ровный и гладкий слой отложений обеспечивает хорошее уплотнение рабочих поверхностей клапана и седла – до тех пор, пока между ними не оказываются твердые посторонние частицы металла или кокса, которые при ударе клапана о седло вызывают появление трещин в защитном слое отложений. Если трещина располагается поперек седла, то в образующуюся бороздку начинают прорываться горячие газы. Проход расширяется, происходит местный перегрев, сопровождающийся коррозией и эрозией размягченного слоя стеллитовой наплавки. Дальнейшее разрушение клапана происходит очень быстро.

Проблемы

- Низкотемпературная коррозия ЦПГ. Наличие в топливе NA-V соединений интенсифицирует образование SO3 и возникновение интенсивной низкотемпературной коррозии и износа ЦПГ.

- Высокотемпературная коррозия, перегрев и прогорание выпускных клапанов. Обводнение топлива морской водой увеличивает содержание в нем натрия, который в сочетании с окислами ванадия создает эвтектоидную смесь, имеющую низкую температуру плавления, что способствует ее прилипанию и осаждению на теле выхлопного клапана с последующим развитием высокотемпературной коррозии на его рабочей поверхности. В свою очередь, высокотемпературная коррозия клапанов приводит к быстрой потере плотности их посадки на седло, а также к местному перегреву (под действием прорывающихся газов) и прогоранию (рис. 11).

- В эксплуатации отмечается также отложение натрий-ванадиевых соединений на лопатках турбо-компрессоров, что приводит к снижению эффективности их работы.

Натрий-ванадиевые соединения откладываются также на рабочих поверхностях утилизационных котлов, являясь причиной их коррозии и загрязнения проточной части.

Рекомендации

- Рекомендуется по возможности избегать использования в двигателях топлив с высоким содержанием ванадия (желательно, чтобы его содержание не превышало значений 100…150 ppm).

- Следует избегать обводнения топлива морской водой, при случайном попадении воды – осуществлять активную сепарацию с промывкой топлива горячей пресной водой, подаваемой в струю топлива перед сепаратором. Вода, смешиваясь с топливом, растворяет находящиеся в нем соединения натрия и в ходе сепарации удаляется вместе с ними. Уменьшение содержания Na2SO4 в смеси с V2O5, как это видно из рис. 8, способствует росту температуры плавления, препятствует прилипанию к телу клапана, а значит – способствует уменьшению вероятности развития коррозии последнего.

- Необходимо принимать меры, направленные на снижение температуры выхлопных клапанов (последняя не должна превышать 530 °С, желательный уровень – не выше 450 °). Во многом принятие этих мер является предметом забот конструктора двигателя. Однако, и судовой механик, вынужденный пользоваться топливом с высоким содержанием ванадия, может отчасти исправить положение, понизив температуру клапанов за счет уменьшения нагрузки двигателя.

Важно отметить, что применение стеллитовой наплавки, изготовление тарелки или всего клапана из нимоника, использование устройств ротокап (механизма проворачивания клапана) повышает ресурс клапанов, но в целом обозначенную здесь проблему они не решают. - Твердые отложения соединений натрия и ванадия на лопатках газовых турбин несмотря на их высокую твердость эффективно удаляются при промывке турбин водой.

- Для исключения натрий-ванадиевых отложений на поверхностях нагревательных элементов утилизационных котлов и вызываемой ими коррозии следует избегать работы котлов при низких температурах выхлопных газов (работа двигателей на малых нагрузках), когда температура поверхностей падает ниже температуры точки росы содержащихся в газах агрессивных продуктов.

- При использовании топлив с высоким содержанием ванадия полезно вводить в них присадки, в состав которых входит Mg (Ameroid Mark-4, Vecom Fot-SA и др.). При сгорании топлива магний окисляется с образованием MgO, температура плавления которого составляет 2 800 °С. Продукты его взаимодействия с окислами ванадия уже имеют температуру плавления 800-900 °С, что значительно превышает температуры клапанов и, тем самым, исключает опасность прилипания и осаждения агрессивных соединений на клапанах, лопатках турбин и утилизационных котлах. В итоге, соединения ванадия в сухом виде уходят из дизеля вместе с продуктами сгорания. Опыт показывает, что эти присадки оказываются довольно эффективными в борьбе с высокотемпературной коррозией и продлением ресурса выхлопных клапанов.

Содержание кокса и асфальтенов

Содержание коса (carbon residue) представляет собой сухой остаток, оцениваемой в процентах от массы пробы, подвергнутой нагреванию до высоких температур без доступа воздуха. Коксовое число дистиллатных топлив обычно не превосходит значения 0,1 % и лишь в топливах Marine Diesel Oil-DMC оно может подниматься до значения 2,5 %, что свидетельствует о присутствии в топливе остаточных высокомолекулярных фракций.

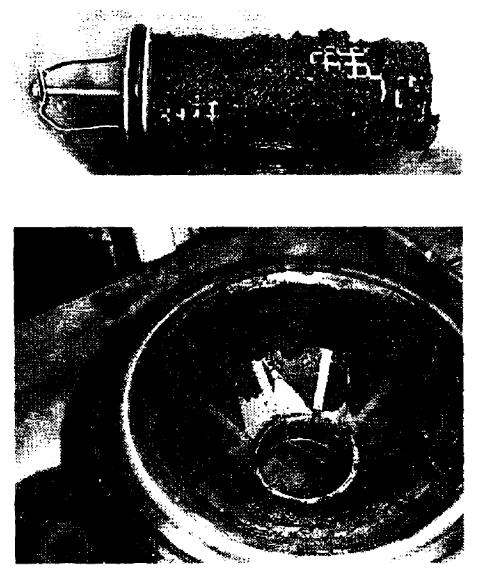

Тяжелые прямогонные топлива характеризуются 5-10 %-ным содержанием кокса. В тяжелых крекинг-топливах, в остаточной фракции которых концентрируются углеводороды с высоким отношением C/H, коксовое число может достигать величины 18…20 % (верхний допустимый предел – 30 %). При сжигании таких топлив происходит большое нагарообразование на поршнях в зоне поршневых колец и в выпускных окнах. Одновременно отмечается дымный выпуск.

Асфальтены. В топливе асфальтены нерастворимы и содержатся в виде коллоидного раствора. Их плотность достигает 1 160 кг/м3, температура плавления составляет 200 °С. При сгорании они переходят в еще более высокомолекулярные, насыщенные углеродом твердые вещества – карбены и карбоиды, составляющие основу нагаров.

Содержание асфальтенов в прямогонных остаточных парафиновых топливах невелико (3…6 %), в топливах из асфальтосмолистых нефтей – несколько больше (около 10 %), а в крекинг-топливах – до 12 %. Асфальтены являются нежелательной составляющей топлива, прежде всего в связи с их отрицательным влиянием на процесс сгорания. Они увеличивают период задержки самовоспламенения, медленно горят, затягивая процесс сгорания на линию расширения и даже за нее, что влечет за собой рост температуры выпускных газов, рост отложений в выхлопном тракте и в газовых турбинах, и снижение экономичности двигателя.

Проблемы

Повышенное содержание кокса и асфальтенов приводит к следующим отрицательным эффектам:

1 Последствия плохого самовоспламенения и замедленного сгорания.

Плохое самовоспламенение и замедленное сгорание имеют следствием неполное сгорание топлива, снижение экономичности двигателя, рост отложений нагара (рис. 13).

2 Ухудшение характеристик выхлопа.

Повышенное содержание кокса и асфальтенов провоцирует рост температуры выхлопных газов, а также дымление.

3 Удлинение факела топлива.

Присутствие асфальтенов увеличивает длину факела топлива, в связи с чем появляется вероятность касания им днища поршня и втулки цилиндра. Возможные последствия: выгорание металла головки поршня (рис. 13), сгорание защитного слоя масла на зеркале цилиндра.

4 Шламо- и осадкообразование.

С присутствием асфальтенов и смол связывают такие явления, как шламо- и осадковообразование в танках, нестабильность и несовместимость топлив. При температурах, превышающих 200 °С, асфальтены находятся в расплавленном состоянии. Становясь липкими, они цементируют несгоревший углерод и твердую золу, создают фундамент для образования нагаров.

Рекомендации

- При заказе топлива следует обращать внимание на содержание в нем кокса и асфальтенов. Учитывая то обстоятельство, что снизить содержание последних в процессе топливообработки практической возможности нет, следует избегать приобретения топлив с коксовым числом, превышающим 10…12 % и содержанием асфальтенов 6…8 % и выше Следует заметить, что прямой зависимости роста нагароотложений с содержанием кокса и асфальтенов нет, так как степень нагарообразования зависит еще и от индивидуальных особенностей двигателя, режимов его работы, технического состояния и пр.x.

- Обращать внимание на эффективность работы сепараторов, так как надлежащим образом организованная работа сепараторов топлива позволяет переводить в шлам (отходы сепарации) значительную часть тяжелых асфальтосмолистых составляющих, способствующих нагароотложениям и затягиванию сгорания.

- Учитывая, что шлам, по большей части, представляет собой горючую массу, при существующих высоких ценах на топливо его потеря нежелательна. Путем смешивания с жидким топливом и последующей гомогенизацией он может быть успешно сожжен в котлах и инсинераторах.

Содержание алюмосиликатов

Содержание алюмосиликатов (aluminium/silicon content) введено в сертификат на морские топлива ISO-F в 1996 г. в связи с участившимися случаями буквально катастрофических износов топливной аппаратуры и ЦПГ дизелей, которые были обусловленны присутствием в топливах алюминия и кремния. Этим сертификатом установлено требование, согласно которому содержание Al и Si в топливе не должно превышать 80 ppm.

Алюмосиликаты используются в установках каталитического крекинга в качестве катализаторов. Размер гранул катализатора имеет порядок 40-160 мкм, но в процессе крекинга образуются наиболее опасные для двигателей частицы с размером 10-20 мкм, оседающие в остаточных фракциях (slurry oil), которые в процессе приготовления остаточных топлив в ряде случаев подмешиваются к ним.

Возникает вопрос – если известен вред Al-Si, то зачем добавлять в остаточные топлива остатки из катализаторных колонн (slurry oil)?

Дело в том, что эти остатки состоят из ароматических соединений углеводородов, добавление которых уменьшает или даже исключает явления нестабильности и несовместимости остаточных топлив (см. ниже). Поэтому добавка slurry oil, особенно при приготовлении остаточных топлив из парафинистых нефтей, бывает вынужденной.

Катализаторная пыль, в основном, состоит из окиси алюминия Al2O3 и двуокиси кремния Si O2, иногда в ней присутствует силикат алюминия Al2SiO5. Эти соединения представляют собой очень твердые вещества и поэтому оказываются, по существу, “превосходным” абразивом. Попадение их вместе с топливом в двигатель приводит к увеличению скорости износа в 100 и более раз.

Изучение статистических данных по распределению алюмосиликатов в топливах показало, что в 90 % исследованных проб содержание Al и Si находится в среднем менее 40 мг/кг (ppm). Критическое содержание согласно ISO 8217-1996 г. составляет 80 мг/кг (ppm) и использование топлив с таким содержанием и выше недопустимо. Предельный уровень в 80 ppm установлен исходя из того, что при правильно организованной обработке топлива на судне (параллельная сепарация на пониженных производительностях при предварительном длительном отстаивании) позволяют снизить содержание алюмосиликатов на 75 % и остающиеся в топливе алюмосиликаты в количестве 20 ppm серьезной опасности не представляют. К счастью, топлива с содержанием Al-Si в 60-80 мг/кг встречаются довольно редко, но урон, который они приносят двигателям в виде катастрофических износов прецизионных пар форсунок и ТНВД, втулок цилиндров и поршневых колец, штоков поршней и их сальников весьма существенен. Поэтому очень важен контроль за бункеруемым топливом и в случае наличия в топливе даже относительно небольшого количества алюмосиликатов (меньше 60-80 мг/кг) следует в процессе топливообработки постараться их максимально удалить.

Предлагается к прочтению: Техническое обслуживание судового дизеля

Здесь можно использовать процесс отстаивания топлива, эффективность которого согласно закону Стокса определяется размером и плотностью частиц и топлива, вязкостью топлива. Небольшие размеры частиц (5-10 мкм и менее), малое различие в плотностях и пористая структура (в виде пчелиных сот) алюмосиликатов в известной мере снижают процесс отстаивания.

Благодаря пористости материала катализатора плотность этих частиц невелика и, как уже отмечалось, соизмерима с плотностью топлива. Поэтому удаление их центрифугированием также затруднено. Здесь важно обеспечить работу сепараторов на минимально возможных производительностях, при малом обводнении топлива использовать сепараторы в параллельном режиме. В противном случае – последовательно и желательно двукратно.

Известна особенность алюмосиликатов притягивать к себе воду и, если топливо содержит достаточно большое количество воды, то она создавая оболочку вокруг алюмосиликатов, вместе с ними выпадает в осадок. Фирма ЭССО в поисках метода очистки топлив от алюмосиликатов вводила в топливо пресную воду, перемешивала их до образования эмульсии, затем вводила деэмульгатор (присадку – emulsion breaker) и отделяла воду с захваченными ею частицами катализаторной мелочи в пурификаторе. Этот метод очистки топлива от Al-Si кажется довольно простым и заслуживает внимания. Но в судовой практике он не нашел применения. Причина – определенные сложности процессов разрушения эмульсии и отделения воды в сепараторах.

Но, если вы получили топливо с высоким содержанием алюмосиликатов и сменить топливо невозможно, то этот метод при всей его трудоемкости может оказаться единственным средством спасти двигатель от буквально аварийных износов.

Проблема

Интенсивный абразивный износ. Превышение содержания в топливе алюмосиликатов сверх уровня 80 ppm стимулирует увеличение абразивного износа топливной аппаратуры и деталей ЦПГ.

Рекомендации

- Не рекомендуется допускать к использованию в двигателях топливо, содержащее более 80 ppm Al и Si.

- При наличии в топливе алюмосиликатов следует уделять повышенное внимание его очистке, используя для этой цели оба имеющихся сепаратора, включенные в параллель и работающие на пониженных производительностях. Крайне желательна двукратная сепарация.

Содержание механических примесей

Все остаточные топлива – в пределах “нормы” – содержат определенные количества осадков или шлама (total sediment), которые могут представлять собой мелкие частицы агломератов асфальтенов, кокса и посторонних включений минерального происхождения. Как те, так и другие вызывают абразивный износ топливной аппаратуры и деталей ЦПГ.

В нестабильных топливах и их смесях, в основном это тяжелые остаточные топлива, с течением времени происходит увеличение содержания осадков или шлама. По этой причине, для того, чтобы получить более достоверную характеристику в отношении содержания в топливе механических примесей (осадков), его подвергают искусственному старению путем нагревания пробы в течение 24 часов до температуры 100 °С с последующей фильтрацией и взвешиванием осадка.

Этот метод, получивший наименование TSP (Total Sediment Potential) в соответствии с требованиями ISO, применяют сегодня для оценки содержания механических примесей у всех тяжелых топлив. Для оценки содержания механических примесей в дистиллатных топливах используется аналогичный способ, но без искусственного старения – без нагревания пробы топлива. Этот метод именуется TSE (Total Sedimental Existent). Оба способа дают возможность оценить общее содержание механических примесей без подразделения их на примеси органического и минерального происхождения. Международными стандартами содержание примесей такого рода ограничивается для дизельных топлив величинами диапазона 0,01…0,02 %, а для тяжелых – величинами порядка 0,1 %. Исключение составляют топлива DMC, для которых TSE допускается до 0,1 %. Российские стандарты, к сожалению, для ряда тяжелых топлив допускают присутствие механических примесей в 0,25 %.

Если при анализе топлива методом горячей фильтрации (TSP) установлено, что общий осадок превышает норму 0,1 %, это свидетельствует и о нестабильности топлива. Уменьшение содержания механических примесей в топливе обеспечивается его фильтрацией и сепарированием.

Содержание воды

Вода присутствует в топливе либо в виде капель, распределенных по объему, либо сплошным слоем на дне танка или цистерны. В соответствии с Международным Стандартом ISO максимально допустимое количество воды (water content) в поставляемом на судно топливе не должно превышать в дистиллатном – 0,3 %, в тяжелом топливе – 1 % (в российских мазутах – до 2 %). Практика показывает, что большинство солидных бункеровщиков поставляют топлива с водой не выше 0,5 %.

Вода попадает в топливо при его транспортировке или в процессе проведения бункеровочных операций. На судне вода нередко подмешивается к топливу через подтекающие змеевики парового подогрева, а также в виде конденсата, образующегося в цистернах при “дыхании” топлива в условиях больших колебаний температуры.

Проблемы

- Коагуляция смолистых соединений. Глобулы воды коагулируют вокруг себя асфальтосмолистые соединения топлива, способствуя их выпадению в шлам.

- Коррозия топливной аппаратуры. Вода способствует развитию Коррозионность горючего в судовых дизеляхкоррозии топливной апаратуры, особенно при работе на дизельных топливах, содержащих агрессивную меркаптановую серу.

- Развитие натрий-ванадиевой коррозии. Морская вода насыщает топливо солями натрия, способствующими возникновению натрий-ванадиевой коррозии.

Рекомендации

- Следует помнить – вода легко отделяется от дизельных топлив и уходит в отстой. Значительно хуже отстаивается тяжелое топливо, чему препятствуют: его высокая вязкость и наличие в таком топливе асфальтосмолистых составляющих, играющих роль поверхностно-активных веществ, способствующих образованию и последующему сохранению водо-топливной эмульсии.

- Для улучшения отстаивания рекомендуется поддерживать температуру топлива на уровне 60…70 °С (на 15 °С ниже температуры вспышки).

- Сепарирование топлива следует вести в режиме пурификации с возможно меньшими производительностями. Для разрушения образующейся эмульсии топлива с водой необходимо использовать присадки – “де-эмульгаторы”. При содержании в топливе воды не выше 0,5 % можно использовать сепараторы, настроенные на режим пурификации но с настройкой на частую разгрузку барабана. Опыт показывает, в относительно короткий промежуток времени между разгрузками вода не успевает заполнить барабан до критического уровня и не будет смешиваться в нем с топливом, а при разгрузке она удаляется. В этом случае очистка топлива от механических примесей будет более эффективной.

- В случае значительного обводнения топлива и невозможности избавиться от эмульсии, нужно принять меры к ее измельчению путем неоднократной прокачки топлива по замкнутому контуру и лишь после этого – последующему сжиганию в котле или в двигателе. В последнем случае полезно использовать гомогенизацию.

Теплота сгорания

Теплота сгорания (calorific value or specific energy) есть количество теплоты, выделяющееся при полном сгорании 1 кг топлива; она выражается в Дж/кг, кДж/кг или мДж/кг. Одна килокалория эквивалентна 4,187 кДж. В практических расчетах используется так называемая – низшая теплота сгорания Qн, мДж/кг, которая может быть подсчитана по следующей, обеспечивающей достаточную для практических расчетов точность эмпирической формуле:

где:

- ρ15 – плотность топлива при 15 °С, кг/м3;

- x, y, и S – массовые содержания воды, золы и серы, выраженные в процентах, деленных на 100. Можно также воспользоваться таблицей приведенной ниже.

| Коррекция на содержание золы | |

|---|---|

| Зола, % | МДЖ/кг |

| 0,05 | -0,02 |

| 0,10 | -0,04 |

| 0,15 | -0,06 |

| 0,20 | -0,08 |

Теплота сгорания нефтяных топлив в зависимости от их химического группового состава может находиться в пределах 39 200…43 300 кДж/кг. Наибольшим значением Qн обладают парафиновые топлива, а наименьшим – топлива с высокой плотностью и большим содержанием ароматики.

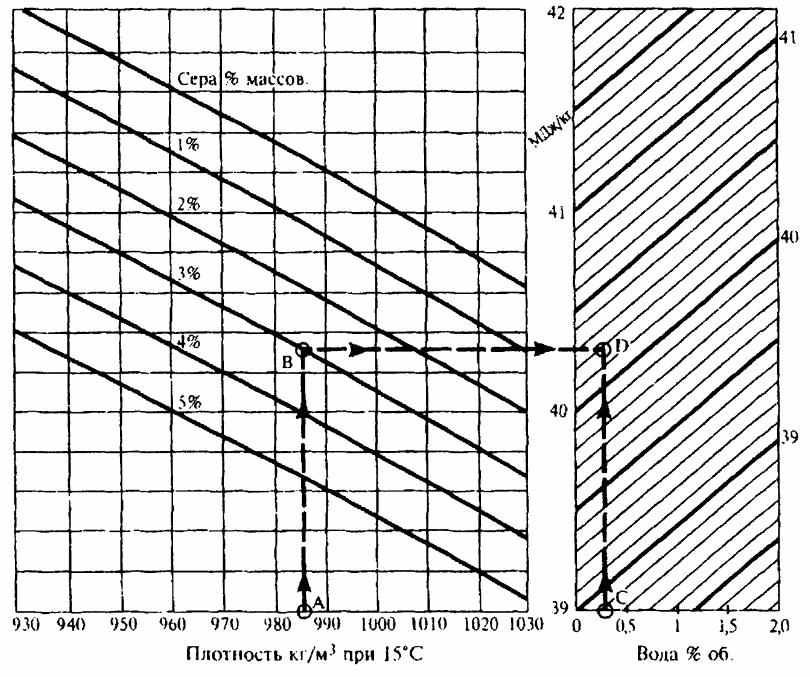

Практические оценки удельной теплоты сгорания топлива (основываясь на сведениях о его плотности и процентном содержании воды) удобно производить, пользуясь диаграммой приведенной ниже.

Номограмма определения низшей теплоты сгорания топлива

Пример:

- A – плотн. 985 кг/м3;

- B – сера 3 %;

- C – вода 0,3 %;

- D – 40,20 МДж/кг.

Рекомендации

- По возможности следует избегать приобретения топлив, отличающихся высокой плотностью. Предпочтение следует отдавать топливу, имеющему высокую вязкость. Такой выбор обеспечит большую теплоту сгорания топлива и его лучшую воспламеняемость. Запомните, что каждые 10 кг увеличения плотности топлива дает снижение Qн на 0,35 %.

- Заказывая топливо, полезно обратить внимание на его важнейшую характеристику – теплоту сгорания, так как заказчику важна не масса получаемого топлива, а количество тепловой энергии, которую оно даст при сжигании в цилиндрах дизеля. Часто бывает так, что выгадывая в стоимости топлива (пренебрегая информацией касающейся величины Qн), в конечном итоге потребитель оказывался не в выигрыше, а в проигрыше.

Стабильность и совместимость топлив

Стабильность (stability) – это способность топлива в течение длительного времени сохранять свои свойства, противостоять образованию осадков, шламоотделению и расслаиванию при хранении, перекачках и нагревании.

Склонность к осадкообразованию проявляют, главным образом, тяжелые остаточные топлива, крекинг-мазуты. Содержащиеся в них смолы, асфальтены, карбены и карбоиды, а также вода – выполняют функцию центров коагуляции высокомолекулярных соединений и способствуют выпадению в осадок крупных частиц. Ими забиваются фильтры, сепараторы, в связи с их присутствием в топливе нарушается работа всей Процессы топливоподачи в СДВСсистемы топливоподачи.

Иногда центрами коагуляции становятся твердые кристаллы парафина, образующиеся при охлаждении парафинистого топлива. Нарушению стабильности, росту скорости образования осадков способствует нагрев топлива, также, как и его смешивание с другими сортами топлив.

Совместимость (compatibility) топлив находит свое выражение в сохранении стабильности смеси после смешивания компонентов (не возникает последующего осадкообразования).

Несовместимость (incompatibility) – характеристика или свойство, в связи с которым топлива, до смешивания бывшие стабильными, после смешивания теряют свойство стабильности.

Чтобы понять сущность такой характеристики как несовместимость, полезно еще раз вспомнить о том, что нефтяные топлива представляют собой сложные органические смеси, состоящие, главным образом, из парафиновых, нафтеновых и ароматических углеводородов. Топлива, содержащие перечисленные углеводороды, а это, в основном, дистиллатные продукты, образуют стабильные смеси, близкие по растворимости к идеальным. Тяжелые топлива, получаемые смешиванием остаточных фракций с дистиллатными, содержат значительные количества высокомолекулярных соединений асфальтосмолистых веществ, состоящих из:

- Нейтральных смол;

- Асфальтенов;

- Карбенов и карбоидов.

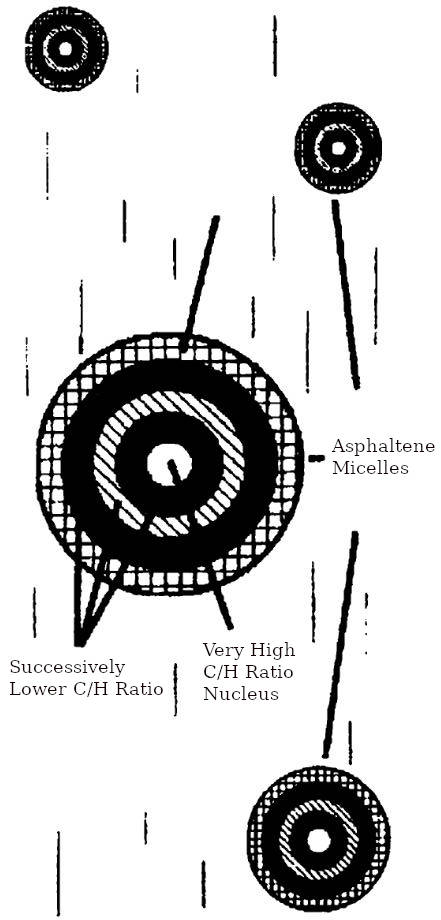

Эти вещества не растворяются в основной массе более легких углеводородов, поэтому остаточные топлива, в отличие от дистиллатных, не являются однородными, но представляют собой коллоидную среду, состоящую из однородной среды углеводородов с относительно небольшим отношением C/H, в которой диспергированы крупные и мелкие скопления асфальтосмолистых соединений.

Центрами таких скоплений (мицелл) являются асфальтены, молекулы которых благодаря своей полярности, образуют ассоциаты – ядра мицелл, состоящие из 3…5 молекул и окруженные оболочками из растворенных в топливе смол, характеризующимися меньшими отношениями C/H – рис. 14.

Наружный слой таких образований состоит из ароматических углеводородов, обладающих высокой поверхностной активностью и поэтому легко адсорбцирующихся на мицеллах. Эти оболочки предотвращают слипание и объединение мицелл, сохраняя их в коллоидной фазе без выпадения в осадок. Более того, благодаря наличию полярных сил, ароматики создают раскринивающий эффект, выражающийся в отбрасывании мицелл друг от друга, что позволяет коллоидной системе сохранять мелкодисперсное состояние. Смешивание с ароматизированными топливами не нарушает стабильности смеси, а происходящее увеличение толщины сольватных оболочек из ароматиков делает смесь еще более устойчивой. Подобная смесь является совместимой.

Когда же остаточное топливо смешивается с топливом, содержащим парафиновые соединения малой молекулярной массы (с низким отношение C/H), которые играют роль растворителя, защитные сольватные кольца растворяются и происходит объединение и укрупление асфальтеновых ассоциатов, выпадение их в остаток. Образующийся при этом шлам имеет вид мазеподобной массы черного или коричневого цвета. В этом случае проявляется несовместимость составляющих.

Нарушению равновесия смеси способствует и ее нагревание, при котором смолы сольватных оболочек растворяются. Отрицательное влияние оказывает увеличение содержания асфальтенов, которое может быть спровоцировано нагревом до 300-350 °С. Явление несовместимости может быть существенно уменьшено или предотвращено, если есть возможность при смешивании топлив уменьшить долю парафинистого компонента.

Проблема

Несовместимость топлив различного вида. В некоторых случаях смешивание разнородных топлив может привести к их несовместимости, выражающейся в интенсивном шламообразовании. Иные возможные последствия: затрудненное сепарирование топлива а также – закупорка топливных фильтров и остановка двигателя. Несовместимость проявляется при смешивании остаточных продуктов, чаще всего – крекинг-топлив, с парафиновыми дистиллатами.

Рекомендации

- Не следует смешивать топлива разных бункеровок, они могут оказаться несовместимыми.

- При желании произвести смешивание полезно предварительно проверить компоненты на совместимость (см. метод “пятна”).

- Следует избегать смешивания топлив в пропорции 50:50 или 40:60.

Методы проверки на стабильность и совместимость: