Системы судовых энергетических установок (системы СЭУ) представляют собой комплекс технических средств для обеспечения движения судна с необходимой скоростью, выработки механической, тепловой, электрической энергии, и обеспечения этими видами энергии всех потребителей для безопасного и эффективного функционирования судна в соответствии с его типом и назначением.

В данном материале подробно рассмотрим принцип работы систем судовых энергетических установок, конструктивные характеристики и особенности эксплуатации.

Классификация систем СЭУ и общие требования к ним

Системы являются одной из важных составляющих СЭУ, объединяющих главные и вспомогательные механизмы в единый энергетический комплекс судна. От конструкции, технологии изготовления и качества монтажа систем зависят эффективность использования энергетической установки и безопасность плавания судна.

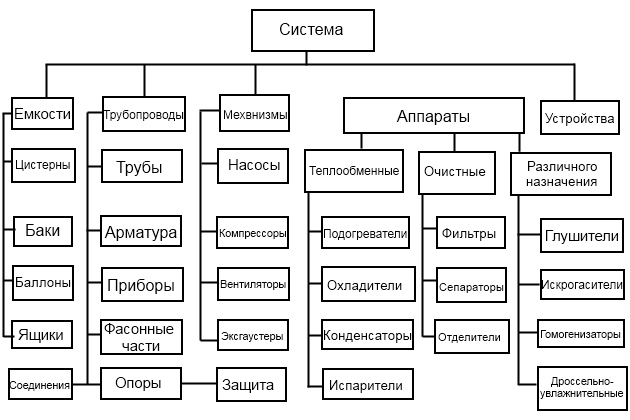

Системой судовой Проектирование судовых энергетических установокэнергетической установки называется совокупность трубопроводов, механизмов, аппаратов, приборов, устройств и емкостей, предназначенных для выполнения определенных функций по обеспечению эксплуатации СЭУ (рис. 1).

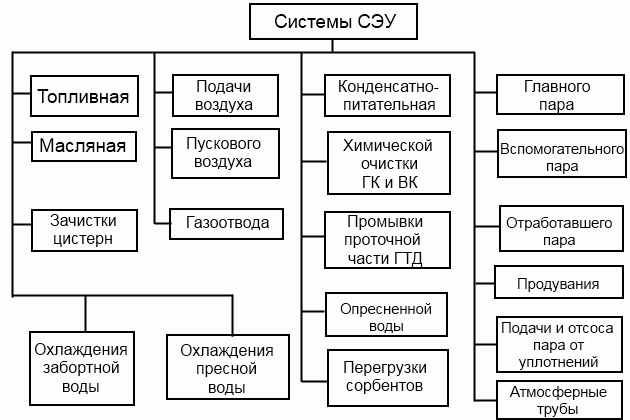

Системы СЭУ классифицируют по назначению, принципу перемещения рабочей среды и построению (рис. 2).

По назначению:

- топливная – для приема, выдачи, хранения, перекачивания, очистки, подогрева и подачи топлива к котлам, газотурбинным установкам и двигателям внутреннего сгорания;

- масляная – для приема, выдачи, хранения, перекачивания, очистки и подачи масла для смазки и охлаждения механизмов;

- зачистки цистерн – для зачистки топливных и масляных цистерн от остатков нефтепродуктов, слива осадков в сборную цистерну и последующего удаления в береговые и плавучие емкости;

- охлаждения забортной водой – для подачи забортной воды на охлаждение механизмов, устройств, приборов, другого оборудования и рабочих сред в теплообменных аппаратах СЭУ;

- охлаждения пресной водой – для подачи пресной воды на охлаждение механизмов, устройств, приборов, другого оборудования и рабочих сред в теплообменных аппаратах СЭУ;

- подачи воздуха – для очистки и подвода воздуха к двигателям и котлам для обеспечения сжигания топлива, а также на охлаждение двигателей;

- пускового воздуха – для получения, хранения и подачи сжатого воздуха на пуск ДВС;

- газоотвода – для отвода отработавших газов от двигателей и котлов;

- конденсатно-питательная – для отбора конденсата из главного и вспомогательного конденсаторов, приема, выдачи, хранения, подготовки и подачи питательной воды к паропроизводящим установкам и агрегатам и на органы регулирования и управления;

- химической очистки главных и вспомогательных котлов – для приготовления раствора и подачи его в котел с целью очистки от накипи;

- промывки проточной части газотурбинного двигателя – для очистки элементов проточной части ГТД от промышленных отложений и отложений морских солей;

- опресненной воды – для приема опресненной воды от Судовые водоопреснительные установки, виды и особенности эксплуатации

опреснительных установок, хранения и подачи ее для подпитки конденсатно-питательной и других систем энергетической установки, а также для судовых нужд; - перегрузки сорбентов – для хранения, погрузки, приготовления и выгрузки сорбентов фильтров;

- главного пара – для подачи перегретого или насыщенного пара от паропроизводящих установок и агрегатов к главным паровым турбинам и машинам;

- вспомогательного пара – для подачи перегретого или насыщенного пара от паропроизводящих установок и агрегатов или от системы главного пара к вспомогательным механизмам, аппаратам и оборудованию;

- отработавшего пара – для отвода отработавшего пара от главных турбин и машин, от вспомогательных механизмов и устройств к теплообменным аппаратам;

- продувания – для удаления конденсата и пароводяной смеси из трубопроводов паровых систем и полостей машин и аппаратов, а также воды, механических примесей, шлаков, накипи, пароводяной смеси и рассола из котлов или от испарителей опреснительных установок;

- подачи и отсоса пара от уплотнений – для подачи пара к уплотнительным устройствам внутренних полостей паровых механизмов и арматуры и для отсоса паровоздушной смеси от них;

- атмосферные трубы – для травления в атмосферу пара от предохранительных клапанов паровых систем.

По принципу перемещения рабочей среды различают системы:

- проточные, в которых трубопроводы и другие элементы образуют разомкнутый контур, где происходит одноразовое перемещение жидкости под напором механизма (схема проточная) или под воздействием статического напора, образуемого в приемном патрубке системы во время движения судна (схема самопроточная);

- циркуляционные, в которых трубопроводы и прочие элементы образуют замкнутый контур, где рабочая среда перемещается многократно под напором механизма (принудительная циркуляция) или под действием гравитационных сил (естественная циркуляция);

- рециркуляционные, в которых предусматривается частичный возврат рабочего тела в систему для повторного использования;

- закрытые, в которых трубопровод и другие элементы образуют закрытый контур, не допускающий контакта перемещаемой рабочей среды с атмосферой в каком-либо элементе системы;

- открытые, в которых трубопровод и прочие элементы образуют контур, где перемещаемая рабочая среда постоянно контактирует с атмосферой в одном или в нескольких элементах системы.

По принципу построения системы классифицируются:

- автономная – для каждого отдельного отсека или помещения предусмотрены самостоятельные механизмы, предназначенные для обслуживания мест потребления только одного данного отсека или помещения;

- групповая – для каждой отдельной группы смежных отсеков или помещений предусмотрены самостоятельные механизмы, предназначенные для обслуживания мест потребления только данной группы отсеков или помещений;

- централизованная, при которой любой механизм предназначается для обслуживания любого места потребления независимо от его расположения на судне;

- с автономными участками – схема централизованной системы с рассредоточением механизмов по длине судна, при которой предусмотрена возможность разделения системы на ряд самостоятельных автономных участков.

Количество и состав систем зависят от типа энергетической установки. Работа СЭУ с ДВС обеспечивается системами:

- топливной,

- масляной,

- охлаждения,

- пускового воздуха,

- газоотвода.

На Классификация судов и ледоколовсудне арктического плавания предусмотрена еще и система подачи воздуха.

В СЭУ с ГТД необходимо иметь системы:

- топливную,

- масляную,

- охлаждения,

- подачи воздуха,

- газоотвода,

- промывки проточной части ГТД.

При утилизации теплоты отработавших газов от ДВС и ГТД для выработки пара и получения механической работы в состав входят дополнительно системы:

- паровые;

- конденсатно-питательные;

- химической очистки главных и вспомогательных котлов;

- опресненной воды.

В состав ПТУ входят практически все из рассмотренных систем (за исключением системы промывки проточной части ГТД).

При проектировании систем СЭУ необходимо учитывать следующие требования:

- живучесть, т. е. способность выполнять свои функции при частичном повреждении или выходе из строя отдельных элементов;

- изготовление и монтаж из стандартных унифицированных конструктивных элементов при минимально необходимом числе типоразмеров;

- минимальный объем, массу и гидравлические сопротивления;

- устойчивость против коррозии и эрозии;

- расположение, исключающее возможность механического повреждения систем при грузовых операциях, обеспечивающее удобство осмотра и ремонта их элементов;

- предотвращение загрязнения акватории водами, содержащими остатки нефтепродуктов и других вредных веществ;

- возможность максимальной экономически оправданной автоматизации работы при минимальном количестве обслуживающего персонала;

- исключение самопроизвольного распространения перемещаемой рабочей среды по отдельным участкам и судну в целом.

Назначение и классификация трубопроводов и оборудования систем СЭУ

Трубопровод системы СЭУ представляет собой совокупность труб, арматуры, приборов, фасонных частей, деталей крепления и защиты труб от повреждений, предназначенную для транспортирования жидких, газообразных и многофазных сред, а также для передачи давления и звуковых волн.

В системах приняты следующие Ремонт систем трубопроводов и арматуры судналинии трубопроводов:

- магистраль – главная линия трубопровода, разделяющая или собирающая перемещаемую рабочую среду;

- ответвление – линия трубопровода, по которой перемещаемая рабочая среда подводится к потребителю или отводится от него; при нескольких потребителях ответвление называется групповым;

- перемычка – постоянный или съемный участок трубопровода, посредством которого соединяются магистрали или прочие линии трубопровода (в том числе и емкости), предназначенный для перемещения рабочей среды между ними во время любого эксплуатационного режима;

- обвод – участок трубопровода с запорной арматурой для перемещения рабочей среды в обход какого-либо элемента системы с целью полного или частичного его отключения.

Трубопроводы классифицируются по функциональному назначению и схемам построения.

В зависимости от функционального назначения различают трубопроводы:

- приемный, по которому рабочая среда поступает к приемным устройствам механизмов;

- перекачивающий, служащий для перемещения рабочей среды из одних судовых емкостей в другие;

- напорный, предназначенный для перемещения рабочей среды под напором;

- наливной, по которому жидкость перемещается в судовые емкости береговыми средствами, насосами другого судна или самотеком;

- отливной, по которому жидкость насосами удаляется за борт;

- перепускной, по которому рабочая среда из одной емкости перемещается самотеком в другую;

- сливной, по которому протечки, отстой и остатки жидкости от механизмов, аппаратов, емкостей и их поддонов идут в емкость или трюм;

- стравливающий, по которому рабочая среда, стравливаемая при подрыве предохранительных клапанов, поступает в емкости или атмосферу, а при аварийной обстановке удаляется за борт;

- продувания, по которому конденсат и пароводяная смесь из главных и вспомогательных механизмов, теплообменных аппаратов и трубопроводов удаляется в конденсатно-питательную систему или трюм;

- газовыпускной, по которому отработавшие газы двигателей и котлов выбрасываются в атмосферу;

- выдачи, по которому рабочая среда передается на другие суда или на берег.

В зависимости от построения различают схемы трубопроводов:

- линейную, имеющую магистраль в виде одной линии; при двух независимых линейных магистралей схема называется двухлинейной;

- кольцевую, представляющую собой замкнутое кольцо, образованное двумя линейными магистралями и соединяющими их перемычками;

- линейно-кольцевую, состоящую из последовательно соединенных трубопроводов, выполненных по кольцевой и линейным схемам.

Трубы предназначены для перемещения рабочих сред.

К арматуре относятся запорные и регулирующие устройства, расположенные в трубопроводах и предназначенные для управления движением, распределения и регулирования расхода и других параметров перемещаемой рабочей среды за счет полного или частичного закрытия и открытия проходного отверстия устройства.

Контрольно-измерительные приборы служат для контроля и регулирования параметров рабочей среды.

Фасонные части – изделия, предназначенные для разветвления или изменения направления движущейся рабочей среды по трубопроводу (колено, угольник), а также для обеспечения непроницаемости корпусных конструкций и емкостей в местах прохода трубопроводов (стакан, приварыш).

Соединения труб, фасонных частей, арматуры с механизмами, аппаратами, устройствами, приборами и емкостями выполняются при помощи фланцев, муфт и других элементов.

Уплотнительные устройства обеспечивают герметичность уплотнения неподвижных и подвижных соединений.

Крепления труб изготовляют в виде неподвижных и подвижных опор.

Защита трубопроводов от коррозии обеспечивается путевыми протекторами.

Номенклатура изделий, предназначенных для выполнения конкретных специфических функций трубопроводов различного назначения, может быть самой разнообразной, например:

- компенсаторы;

- приемная сетка;

- указательная колонка;

- смотровой фонарь и пр.

Компрессоры применяют для получения сжатого воздуха и подачи его по трубопроводам.

Вентиляторы подают воздух в топки котлов и осуществляют обмен воздуха в помещениях.

Основное назначение эксгаустеров – отсос паровоздушной и других смесей из полостей механизмов.

Насосы служат для перемещения рабочего вещества (топлива, масла, воды и др.) по трубопроводам. Насосы по назначению различают:

- охлаждающий пресной воды – для перемещения пресной воды из цистерн в напорные трубопроводы систем охлаждения пресной водой;

- охлаждающий – для подачи воды, принимаемой из-за борта, в напорные трубопроводы систем охлаждения забортной водой;

- циркуляционный – для прокачивания забортной водой главных и вспомогательных конденсаторов паротурбинных установок;

- конденсатный – для забора конденсата и конденсаторов и опреснительной установки и подачи его в напорный трубопровод конденсатно-питательной системы и далее в цистерну, деаэратор, или теплый ящик;

- бустерный – для приема воды из деаэратора и подачи ее в приемную часть питательного насоса с большим подпором, чем создаваемый деаэратором в случае расположения его на максимально возможной высоте (с целью обеспечения бескавитационной работы быстроходного питательного насоса);

- питательный – для перемещения воды, принимаемой из цистерны, деаэратора или теплого ящика, в напорный трубопровод конденсатно-питательной системы, подводящий воду через фильтры и подогреватели питательной воды к котлам или к органам регулирования и управления;

- дистиллятный, перекачивающий дистиллят из цистерн или водоопреснительной установки в напорный трубопровод системы дистиллята для подвода их к местам подпитки;

- топливный – для перемещения топлива из цистерн в трубопроводы топливной системы;

- масляный – для подачи масла из цистерн в трубопроводы масляной системы;

- вакуумный – для отсасывания воздуха, газов и их смесей из различных аппаратов и судовых помещений с целью получения вакуума;

- дренажный – для перемещения дренажных жидкостей из цистерн в напорный трубопровод и подачи их к потребителям, за борт, на берег или на другие суда;

- эжектор (струйный насос) – для отсоса паровоздушной (или другой) смеси из аппаратов, полостей механизмов и помещений, а также для отлива или подачи воды;

- инжектор (струйный насос) – для подачи питательной воды в котел.

Теплообменные аппараты применяют для подогрева или охлаждения жидкостей и газов, а также в качестве испарителей и конденсаторов пара. В зависимости от назначения различают:

- подогреватели (или охладители), в которых при подводе теплоты к рабочей среде (или отводе от нее) происходит нагрев (или охлаждение) ее без изменения агрегатного состояния (или с ним);

- испарители, в которых при подводе теплоты к рабочему веществу происходит ее испарение;

- конденсаторы, в которых при отводе теплоты от рабочей среды происходит конденсация ее паров (главный конденсатор, вспомогательный, конденсатор выпара и т. д.).

Аппаратами для очистки рабочих веществ служат Сепараторы фирм Титан, Вестфалия и Шарплесфильтры сепараторов и отделители.

Фильтры производят очистку жидкостей и газов от примесей механического и другого происхождения путем пропускания их через фильтрующие элементы.

Сепараторы служат для отделения механических примесей, имеющих различную плотность, за счет эффекта центробежных сил в аппарате (сепараторы топлива, масла, пара и пр.) или сил, вызванных разностью плотности компонентов в электрическом поле (электростатические сепараторы).

Отделители применяют для отделения частиц вредных примесей, находящихся в рабочей среде, путем промывки, отстоя или другими способами (отделители воды, масла, деаэраторы и др.).

К аппаратам различного назначения относят:

- глушители,

- искрогасители,

- конденсатоотводчики,

- дроссельно-увлажнительные аппараты,

- гомогенизаторы и т. д.

Рабочие среды систем судовых энергетических установок находятся в емкостях, в качестве которых используют цистерны, баки, баллоны и др. Емкость для хранения жидкости в небольшом количестве, контроля ее качества, приготовления раствора, а также для сбора утечек и отстоя называется баком.

Арматура

Многообразие судовой арматуры обусловливает сложность ее классификации. В основу общей классификации арматуры заложен иерархический принцип деления всего многообразия видов арматуры на разделы, классы, подклассы, группы, подгруппы и типы.

По виду управления запорным органом арматура классифицируется на разделы:

- с ручным управлением;

- дистанционно управляемая;

- автоматическая;

- прочая.

Каждый раздел арматуры по назначению делится на классы:

- клапаны,

- клапанные коробки,

- кингстоны,

- задвижки,

- заслонки,

- захлопки,

- золотники,

- конденсатоотводчики и т. д.

Соответственно каждый класс арматуры по конструктивному исполнению разделяется на подклассы:

- клапаны запорные,

- невозвратно-запорные,

- невозвратные,

- предохранительные,

- регулирующие,

- переключающие и пр.

В свою очередь, деление каждого подкласса на группы обусловливает тип привода:

- ручной (маховик, рукоятка, тросик, валик, ключ-трещотка, редуктор и др.);

- гидравлический (мембранный, поршневой, сильфонный, гидромашинка, гидромотор и пр.);

- пневматический (мембранный, поршневой, сильфонный, пневмомашинка и т. д.);

- электрический (электродвигатель);

- электрогидравлический;

- магнитный.

По виду присоединения к трубам или оборудованию каждая группа арматуры делится на подгруппы. Присоединение может быть:

- фланцевым,

- штуцерным,

- муфтовым,

- бугельным,

- цапковым (одна концевая присоединительная часть корпуса имеет

наружную резьбу).

К судовой арматуре предъявляются следующие общие требования:

- возможность размещения в любом положении (за исключением невозвратно-запорных, невозвратно-управляемых, неподпружиненных, предохранительных клапанов и некоторой специальной автоматической арматуры);

- простота и удобство в эксплуатации;

- герметичность (достаточная степень герметичности запорного органа, а в отдельных случаях также плотность арматуры по отношению к внешней среде);

- обеспечение фиксации запорного органа арматуры в крайних положениях; безударной работы дистанционно-управляемой арматуры с регулированием времени ее срабатывания гидроприводом; усилия на ручном приводе не более 450 Н; срабатывания от ручного и дистанционного управления после длительного пребывания арматуры в нерабочем состоянии и без проворачивания;

- наличие дублирующего ручного привода, обеспечивающего управление арматурой в случае выхода из строя дистанционного управления; местного указателя положения запорного органа арматуры с ручным и дистанционным управлением;

- минимальная масса арматуры, достигаемая путем изготовления из соответствующих материалов, которые также должны удовлетворять условиям прочности, переменных температур и коррозионной стойкости при длительном воздействии морской воды;

- соблюдение допустимого уровня воздушного шума;

- отсутствие кавитационного шумообразования при прохождении рабочей среды через проточную часть арматуры.

Особенно актуальными являются вопросы обеспечения надежности арматуры.

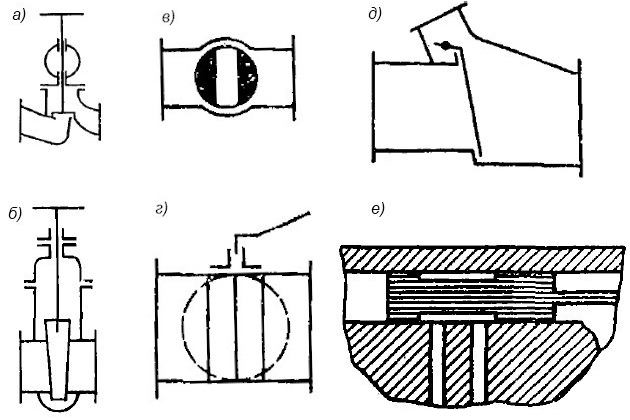

Классы арматуры в зависимости от исполнительного органа, выполняющего запорные функции, показаны на рис. 3.

а – клапан; б – задвижка; в – кран; г – заслонка; д – захлопка; е – золотник

Клапанами называется арматура, в которой закрытие и открытие проходного сечения осуществляется поступательным перемещением клапанной тарелки в направлении, параллельном движению потока рабочей среды в проходном отверстии. В зависимости от способа управления тарелкой по конструктивному исполнению класс клапанов делится на подклассы:

- запорные,

- невозвратные,

- невозвратно-запорные,

- невозвратно-управляемые.

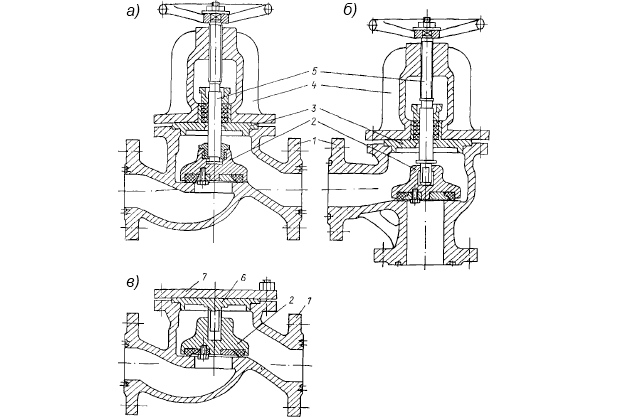

Каждому из клапанов (рис. 4) присущи свои особенности: запорный имеет шток, при помощи которого поднимается и опускается тарелка; невозвратный пропускает среду только в одном направлении и не имеет штока (тарелка прижимается собственной массой и давлением среды).

а – запорный проходной; б – невозвратно-запорный угловой; в – невозвратно-проходной.

1 – корпус; 2 – тарелка; 3 – коробка; 4 – крышка; 5 – шпиндель; 6 – вкладыш; 7 – крышка

Невозвратно-запорный клапан совмещает две функции – пропускает среду в одном направлении и перекрывает проходное сечение. По конструкции он отличается от запорного способом соединения тарелки со штоком. В таком клапане шток имеет возможность прижать тарелку к седлу или ограничить высоту ее подъема под действием давления среды, но поднять тарелку он не может.

Невозвратно-управляемый клапан совмещает функции запорного, невозвратного и невозвратно-запорного. Его особенностью является соединение штоков с тарелкой с некоторым зазором. Наличие зазора позволяет перемещать шток относительно тарелки.

Задвижкой, или клинкетом, называется арматура (см. рис. 3, б), в которой закрытие или открытие проходного сечения производится за счет поступательного перемещения диска в направлении, перпендикулярном к движению потока среды в проходном сечении. Диск может быть выполнен в виде клина, скошенного с одной или с двух сторон. Гидравлическое сопротивление задвижек в 30-40 раз меньше, чем у клапанов, однако плотность запирания у них хуже. Уплотнительная поверхность задвижек выполняется из цветных металлов и легированных сталей.

Будет интересно: Сточные системы морских судов

Краны (см. рис. 3, в) предназначены для закрытия и открытия проходного сечения вращением пробки с прорезями вокруг своей оси, расположенной в плоскости, перпендикулярной к направлению движения потока среды. Для обеспечения плотности запирания пробка должна быть тщательно притерта к корпусу, что ограничивает область применения кранов в зоне высоких давлений.

Заслонки (см. рис. 3, г) позволяют производить полное или частичное закрытие и открытие проходного сечения. Эти операции выполняются поворотом запирающего элемента вокруг своей оси, которая расположена в плоскости, перпендикулярной к направлению движения потока рабочей среды.

Захлопки (см. рис. 3, д) служат для открытия или закрытия проходного сечения посредством поворота запирающего элемента вокруг оси, которая находится вне пределов проходного сечения. Открытие захлопок производится под давлением среды с помощью привода.

В золотниковой арматуре (см. рис. 3, е) открытие или закрытие проходных сечений осуществляется перемещением цилиндрического золотника вокруг или вдоль своей оси.

Характеристики некоторых классов арматуры приведены в табл. 1.

| Таблица 1. Характеристики некоторых классов арматуры | ||||

|---|---|---|---|---|

| Характеристика | Клапан | Задвижка | Кран | Заслонка |

| Гидравлическое сопротивление | Умеренное | Малое | Малое | Малое |

| Время открытия и закрытия | Среднее | Продолжительное | Малое | Малое |

| Необходимое усилие руки | Среднее | Малое | Переменное | Переменное |

| Условия износа рабочей поверхности | Хорошие | Умеренные | Плохие | Умеренные |

| Пригодность для изменения направления потока | Умеренная | Хорошая | Хорошая | Хорошая |

| Длина | Большая | Малая | Средняя | Очень малая |

| Высота | Средняя | Большая | Малая | Малая |

| Область применения | До средних сечений | До самых больших сечений | Для малых сечений и высоких давлений | До наибольших сечений при низком давлении |

| Пригодность для дросселирования | Весьма хорошая | Средняя | Средняя | Удовлетворительная |

| Пригонка рабочих поверхностей | Легко осуществима | Затруднительна | Затруднительна, в отдельных конструкциях проста | Не нужна |

| Пригодность для дистанционного управления | Хорошая | Хорошая | Плохая | Хорошая |

| Возможность силового привода | Хорошая | Хорошая | Посредственная | Хорошая |

Каждый класс характеризуется конкретной областью применения. Так, клапаны наиболее широко применяются в трубопроводах диаметром менее 350 мм для различных давлений и сред. Задвижки устанавливают на трубопроводах диаметром более 50 мм, в которых перемещается среда с низким давлением (до 2,5 МПа) и небольшой температурой.

Задвижки целесообразно использовать в качестве донной и бортовой арматуры в системе охлаждения забортной водой, в трубопроводах большого диаметра и всасывающих. Краны применяют при давлениях до 1,0 МПа и условном диаметре до 80 мм. Условные проходы захлопок достигают 400-500 мм, поэтому их целесообразно применять в сливных и отливных трубопроводах. Золотниковая арматура служит для управления гидро- и пневмоприводами.

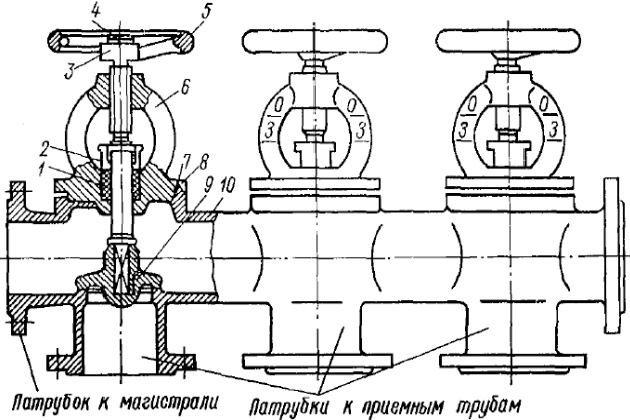

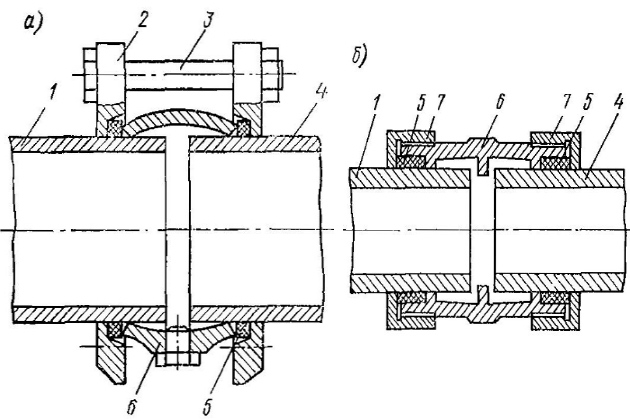

Для централизации управления арматурой в определенных системах (топливная и др.) целесообразно применять клапанные коробки. Они представляют собой корпус, в котором может быть установлено два клапана и более. На рис. 5 показана трехклапанная коробка с невозвратно-запорными клапанами.

1 – набивка; 2 – крышка; 3 – отличительная планка; 4 – гайка; 5 – маховик; 6 – шток; 7 – прокладка; 8 – крышка; 9 – тарелка; 10 – корпус (0,3 – положения «Открыто» и «Закрыто»)

Литой корпус коробки имеет пять патрубков, три из которых обеспечивают подачу среды к потребителям, а два подсоединяются к магистрали.

На судах нашли распространение новые типы запорной арматуры, такие как кран с шаровым узлом затвора и поворотный затвор.

Кран с шаровым узлом затвора состоит из четырех основных элементов:

- шара;

- двух уплотнительных колец;

- поворотного шпинделя.

В зависимости от способа установки шара различают краны с плавающим и неплавающим шаром, с плавающим шаром и подпружиненной плавающей втулкой.

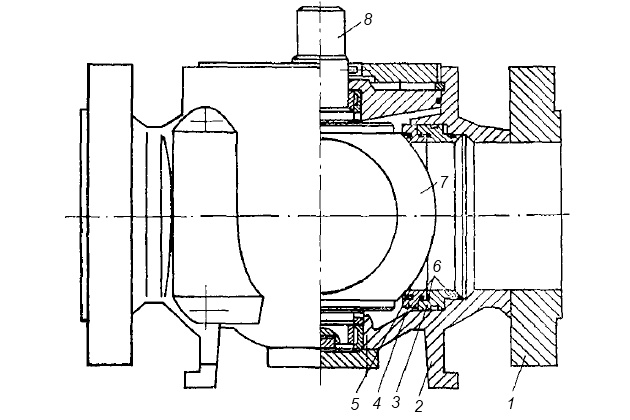

Конструкция крана с плавающим шаром показана на рис. 6.

1 – фланец; 2 – корпус; 3 – упорная втулка; 4 – уплотнительное кольцо; 5 – уплотняющий элемент (резина или фторопласт-4); 6 – прокладки; 7 – шар; 8 – шпиндель

Шар имеет сквозное отверстие, диаметр которого равен внутреннему диаметру трубопровода. При повороте шпинделя проходное сечение перекрывается поверхностью шара. Герметичность узла затвора обеспечивается за счет давления среды на поверхность шара к уплотнительным кольцам.

Шар изготовляют по 2-му и 3-му классам точности, при этом шероховатость поверхности должна быть не ниже 32. Для обеспечения твердости и износостойкости поверхность шара хромируют с последующим полированием. Шар можно выполнить из любого материала, включая пластмассу, из которой целесообразно изготовлять и уплотнительные кольца. Это обусловлено тем, что пластмассы не способны повреждать уплотнительную поверхность шара. Однако они должны быть стойкими к большим удельным нагрузкам. Данным требованиям соответствуют такие пластические материалы, как политетрафторэтилен (фторопласт-4) и композиции на его основе.

Кран с шаровым узлом затвора характеризуется небольшими массогабаритными показателями, простотой и быстротой управления, хорошей герметичностью. Область применения запорной арматуры с шаровым узлом затвора и способ установки шара определяются условным давлением и проходом арматуры, а также эксплуатационными факторами. Так, например, кран с плавающим шаром применяется в системах забортной воды условным диаметром до 250 мм и давлением до 4 МПа.

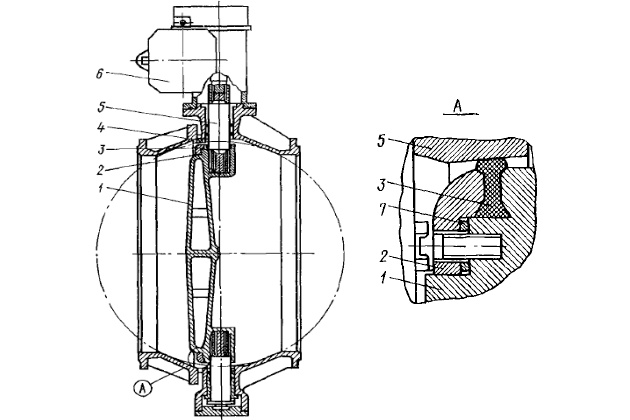

До недавнего времени заслонки использовались только как регулирующая арматура, т. е. при закрытом положении диска не обеспечивалась герметичность по его периметру. Научно-технический прогресс в арматуростроении позволил, используя преимущества заслонок, создать на их базе поворотные затворы. Их особенность состоит в том, что по периметру диска затвора выполнено мягкое уплотнение. Уплотнительный элемент, которым является резина, может устанавливаться на теле диска (рис. 7) или корпуса.

1 – диск; 2 – прижимная обойма; 3 – уплотнительный элемент; 4 – обойма; 5 – вал; 6 – гидропривод; 7 – регулировочная шайба

В корпусе уплотнительный элемент имеет вид манжеты, а на теле диска – вид формовочного кольца или клееного шнура.

Уплотнительный элемент является главным в поворотном затворе, определяющем его габариты и надежность работы. Это обусловлено теми обстоятельствами, что уплотнительный элемент в момент закрытия подвергается таким сложным деформациям, как изгиб и сжатие, а также износу при трении диска по корпусу. В связи с этим можно отметить, что износ уплотнительного элемента затвора, установленного на трубопроводе, по которому протекает жидкость, происходит медленнее, чем на трубопроводе с газообразными средами, из-за более низкого коэффициента трения.

Регулирование деформации резинового кольца производится шайбами, которые поджимаются прижимной обоймой. Следует заметить, что чрезмерное обжатие уплотнительного элемента способствует увеличению крутящего момента на приводном валу затвора и ухудшению условий его эксплуатации. Это проявляется в повышении напряжений изгиба и сжатия резинового кольца, износа трущихся поверхностей, а также в росте остаточных деформаций при закрытом положении диска.

Область применения поворотного затвора определяется условными диаметрами и давлением. Исходя из условия герметичности арматуры, необходимо помнить, что при больших значениях диаметров и давлений сильно увеличивается крутящий момент на валу арматуры. При этом может оказаться, что для одинаковых условных диаметров и давлений крутящий момент на валу поворотного затвора будет в десять раз выше, чем на валу задвижки. С учетом этого обстоятельства поворотные затворы применяются при давлении до 1 МПа. Поворотные затворы устанавливают в трубопроводах: топливных, охлаждения пресной и забортной воды.

В раздел автоматической арматуры входит класс клапанов таких подклассов, которые предназначены для предохранения, защиты, регулирования и поддержания параметров рабочей среды.

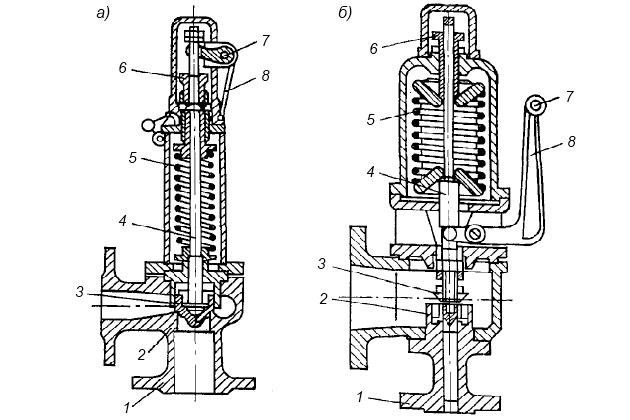

Предохранительные клапаны служат для перепуска рабочей среды при повышении ее давления сверх допустимого в приемную часть насоса, конденсатор или в атмосферу с целью предотвращения аварии в системе. Поэтому между предохранительными клапанами и устройством, на котором они монтируются, запрещается размещать запорный клапан. Предохранительные клапаны выполняют только с пружинным нагружением. При восстановлении расчетного рабочего давления клапан под воздействием пружины должен закрываться.

В зависимости от отношения высоты подъема тарелки к диаметру проходного сечения седла предохранительные клапаны классифицируются на мало- и многоподъемные (рис. 8).

а – малоподъемный; б – многоподъемный.

1 – корпус; 2 – седло; 3 – тарелка; 4 – шток; 5 – пружина; 6 – нажимная втулка; 7 – ушко; 8 – скоба

Малоподъемные применяются в тех трубопроводах, где требуется небольшая пропускная способность (например, при перемещении жидкости). Такая конструкция клапана позволяет осуществлять постоянное пропускание жидкости и исключает возникновение гидравлического удара. При большой пропускной способности (для пара) требуется установка многоподъемного клапана.

Пропускная способность предохранительных клапанов принимается такой, чтобы давление в трубопроводе не превышало 1,2 рабочего. Регулирование клапана на определенное давление производится нажимной втулкой. Отрегулированный клапан пломбируют, для чего предусматривают скобу и ушко.

Для поддержания и регулирования параметров рабочей среды применяют дроссельные и редукционные клапаны. Дроссельные предназначены для грубого регулирования давления (расхода) рабочей среды. При этом давление за клапаном определяется степенью его открытия. Редукционные клапаны служат для снижения и автоматического поддержания давления рабочей среды в заданных пределах независимо от изменения расхода среды. По принципу действия редукционный клапан аналогичен дроссельному.

По конструктивному исполнению редукционные клапаны бывают мембранные и поршневые. Они характеризуются большой степенью неравномерности и нечувствительности. Однако клапаны поршневого типа менее чувствительны и имеют меньшую неравномерность по сравнению с мембранными.

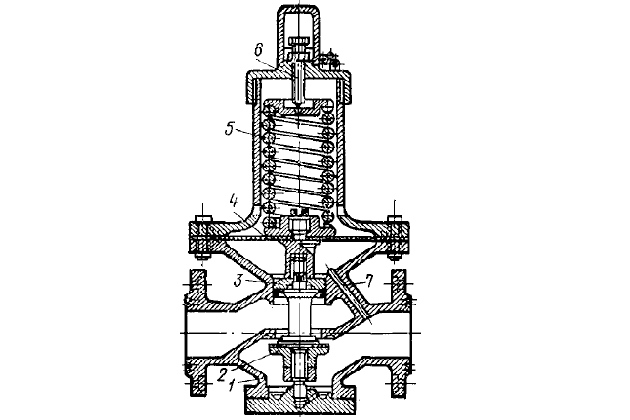

Редукционный клапан мембранного типа для забортной воды показан на рис. 9.

В корпусе 1 клапана размещается тарелка 2, которая связана штоком с поршнем 3 и мембраной 4. Настройка клапана на заданное давление осуществляется регулировочным винтом 6, воздействующим на пружину 5. Устройство клапана позволяет автоматически снижать давление жидкости до необходимого значения. В рабочем положении мембрана находится в равновесном состоянии под воздействием с одной стороны жидкости, а с другой – пружины.

При нарушении равновесного состояния, например, если давление перед клапаном возрастет, произойдет увеличение давления и за клапаном, которое по косому каналу 7 передается на мембрану. При этом пружина сжимается и через шток поднимает тарелку клапана, уменьшая проходное сечение. В результате давление за клапаном понизится до первоначального значения.

В случае снижения давления перед клапаном оно упадет и за ним. Под воздействием пружины клапан опустится, увеличив проходное сечение, благодаря чему давление за клапаном возрастет до заданного значения.

В раздел автоматической арматуры еще входят такие классы, как:

- регуляторы давления и уровня;

- обратные клапаны;

- конденсатоотводчики и пр.

Арматура с ручным управлением, которая находится в легкодоступных местах, приводится в действие посредством маховиков, рукояток и ключей-трещоток.

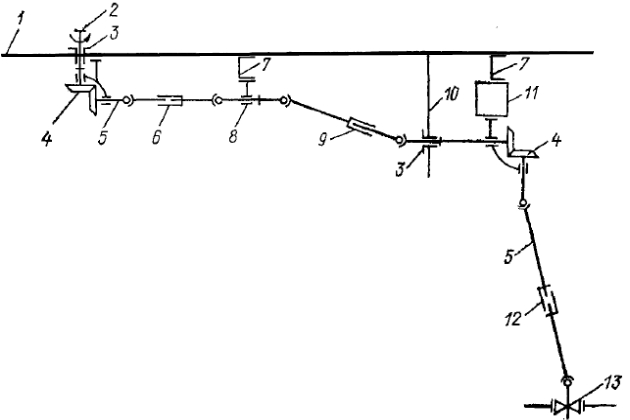

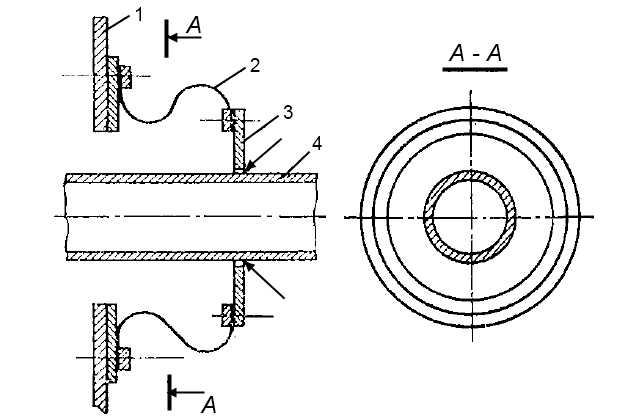

Механический (валиковый) привод выполняется с помощью рычагов, тросиков и валиков. Схема привода изображена на рис. 10.

1 – палуба; 2 – маховик; 3 – сальник валикового привода; 4 – коническая передача с кронштейном; 5 – соединение валиков шаровым шарниром; 6 – глухая муфта; 7 – набор; 8 – кронштейн с валиком; 9 – ходовая телескопическая муфта; 10 – переборка; 11 – промежуточное крепление; 12 – быстроразъемная муфта; 13 – управляемая арматура

В качестве валиков применяют трубы наружным диаметром от 15 до 45 мм.

К недостаткам валикового привода относятся большие массогабаритные показатели, малая скорость управления и ограниченная дальность управления (до 15 м).

Гидравлический привод используется в тех случаях, когда требуются повышенная надежность, оперативность, а также значительные усилия для открытия или закрытия запорных органов арматуры.

Гидропривод состоит из:

- насоса,

- датчика,

- сервомотора (исполнительный механизм),

- аккумулятора давления,

- трубопровода,

- арматуры.

Рабочей жидкостью служат турбинные или веретенные масла.

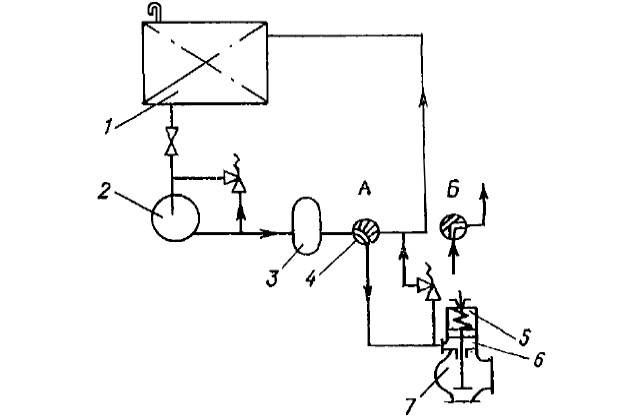

Схема гидравлического привода приведена на рис. 11.

1 – масляная цистерна; 2 – насос; 3 – аккумулятор давления; 4 – манипулятор; 5 – пружина; 6 – поршень; 7 – кингстон

Для открытия кингстона масло, нагнетаемое насосом, необходимо направить через манипулятор (положение А) под поршень сервомотора. При установке манипулятора в положение Б происходит слив масла из поршневой полости сервомотора в цистерну. Усилием пружины поршень опустится и закроет проходное отверстие кингстона.

Давление масла в системе гидравлического привода принимается равным 10 МПа (и более), что позволяет применять сервомоторы приемлемых размеров. В состав системы входит аккумулятор давления для обеспечения требуемого рабочего давления во избежание непрерывной работы насоса. При неработающем насосе рабочее давление поддерживается подачей сжатого воздуха в верхнюю часть аккумулятора давления. По мере расхода масла из аккумулятора и по достижении в нем минимального давления срабатывает реле минимального давления, включающее насос в работу. При достижении в аккумуляторе заданного давления срабатывает реле максимального давления, отключающее насос.

По принципу работы исполнительного механизма пневматический привод аналогичен гидравлическому. Пневматический привод характеризуется простотой и малой массой. Однако в отличие от гидравлического он не обеспечивает плавности переключения арматуры, отличается повышенным шумом при выпуске отработавшего воздуха и ударами при посадке тарелок на седла клапанов.

Относительная легкость управления способствовала широкому внедрению электрического привода. Исполнительный механизм выполняется в виде электромагнита (при условном диаметре запорной арматуры до 50 мм) или электромотора (при Dу свыше 50 мм).

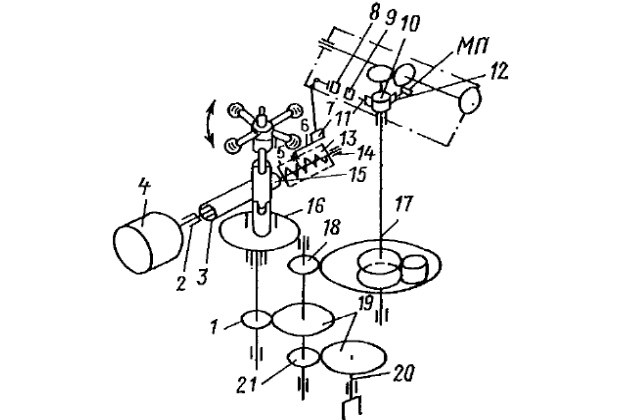

Кинематическая схема электрического привода задвижки показана на рис. 12.

1, 19, 21 – цилиндрические передачи; 2, 3 – муфты; 4 – электродвигатель; 5 – ролик; 6, 7 – рычаги; 8, 9 – микропереключатели; 10 – валик; 11 – винт; 12, 13 – пружины; 14 – вал; 15 – стакан; 16 – червячное колесо; 17 – планетарная передача; 18 – вал-шестерня; 20 – приводной вал

При работе электродвигателя на закрытие задвижки его крутящий момент через муфты, червячную и двухступенчатую цилиндрическую передачи передается на приводной вал 20, который связан со шпинделем задвижки. Параллельно происходит передача крутящего момента электродвигателя на валик 10, который воздействует на микропереключатель (МП) через винт 11 и пружину 12. При этом на пульте загорается сигнал «Закрыто».

Особенностью электрических приводов задвижек является наличие в составе кинематической схемы муфты ограничения крутящего момента, развиваемого валом привода при ходе на закрытие.

В момент касания клина с корпусом происходит резкое торможение электродвигателя, работающего на закрытие. Одновременно момент на выходном валу возрастает за счет использования кинетической энергии двигателя. Поэтому для нормальной эксплуатации задвижки момент при закрытии клина должен обеспечивать плотность арматуры.

Кроме того, если не будет ограничен крутящий момент при закрытии, мощность электродвигателя во время пуска может оказаться недостаточной для открытия арматуры из-за повышенного коэффициента трения. Повышенный крутящий момент при закрытии задвижки также может привести к поломке деталей привода.

Рекомендуется к прочтению: Краткие сведения по эксплуатации систем автоматики и тренажерам автоматизированных СЭУ

В связи с этим, во избежание указанных факторов применяют муфту ограничения крутящего момента, работающую по механическому принципу. Как правило, используются муфты одностороннего действия, т. е. ограничивающие крутящий момент только при работе на закрытие.

Принцип работы муфты ограничения крутящего момента состоит в следующем. Для каждой конкретной задвижки производится настройка пружины 13 на максимальный крутящий момент. В случае превышения его значения происходит остановка, червячное колесо останавливается, а червяк продолжает вращаться. Он, как бы ввинчиваясь в венец колеса и сжимая пружину 13, передвигается вдоль вала 14 и перемещает стакан 15. В момент выбора установочного зазора, равного 3 мм, стакан коснется ролика 5. При этом рычаг 6 поворачивает валик вокруг оси и через рычаг 7, воздействуя на микропереключатель 8, отключает электродвигатель от сети.

Открытие задвижки происходит в такой последовательности: крутящий момент электродвигателя передается на шпиндель задвижки и на валик 10, как и при закрытии. Валик воздействует на микропереключатель 9, посредством которого в конце хода разрывается цепь и электродвигатель отключается от сети, а на пульте загорается сигнал «Открыто».

Схема предусматривает также закрытие задвижки вручную вращением маховика по часовой стрелке, а открытие – вращением против часовой стрелки.

Трубы, соединения трубопроводов и уплотнительные устройства

В судовых трубопроводах применяются трубы:

- стальные,

- медные,

- медно-никелевые,

- латунные,

- биметаллические,

- алюминиевые,

- пластмассовые.

По способу изготовления различают трубы бесшовные и сварные, по сечению – круглые и прямоугольные. Трубы прямоугольного сечения, применяемые в основном, для вентиляционных трубопроводов, выполняют из листовой стали или легких сплавов.

В целях стандартизации и унификации труб, арматуры, соединений трубопроводов и уплотнительных устройств установлены понятия условный проход, условное давление и рабочее пробное давление.

Под условным проходом понимают внутренний диаметр арматуры и соединительных частей труб.

Проход называют условным потому, что для труб он не совпадает (в большинстве случаев) с их фактическим внутренним диаметром, который зависит от толщины стенки трубы. Условный проход обозначается с указанием размера в миллиметрах, например Dу 32, Dу 100 и т. д. Он является характеристикой трубопровода, по нему подбирают трубы и производят расчет сопротивлений.

Из ряда Dу 3-400 мм ниже приведены некоторые условные проходы и соответствующие им наружные диаметры (Dнар) стальных (бесшовных) и медных труб, принятые для судостроения (табл. 2)

| Таблица 2. Условные проходы и соответствующие им наружные диаметры стальных (бесшовных) и медных труб | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dу | 10 | – | 20 | 32 | – | 50 | 60 | 70 | 80 | 100 |

| Dнар | 14 | 17 | 25, 28 | 38, 40 | 45, 48 | 57 | 70 | 76 | 89 | 108, 114 |

| Dнар. м | – | – | – | – | 45, 48 | 55, 60 | 65, 70 | 75, 80 | 85, 90 | 105, 110 |

Условные, пробные и рабочие давления установлены ГОСТ 356-80.

Условное давление pу – наибольшее избыточное давление при температуре среды 20 °С, при котором допустима длительная работа элементов трубопровода. В соответствии с pу для каждого наружного диаметра стандартизирован ряд толщин стенки трубы. Длина трубы регламентирована от 1 до 12 м.

Пробное давление pпр – избыточное давление, при котором должно проводиться гидравлическое испытание элементов трубопровода на прочность и плотность водой при температуре не менее 70 °С.

Рабочее давление pр – наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации элементов трубопровода. В связи с понижением механических свойств металлов при высоких температурах стандартом установлен ряд pр в зависимости от температуры рабочей среды. Например, если для стальных трубопроводов при 200 °С pр = pд, то при 425 °С эксплуатация трубопроводов возможна лишь при pр = 0,5 pу.

Выбор материала и способа изготовления труб обусловлен параметрами рабочей среды. Для сред с температурой не выше 400 °С, как правило, применяют трубы бесшовные или сварные из углеродистых или из низколегированных сталей, при большей температуре сред – трубы из специальной легированной стали. Исключение составляют трубопроводы системы газоотвода.

Трубы из меди и медных сплавов обычно выполняют бесшовными и применяют при температуре не более 200 °С, а медно-никелевые – при температуре не выше 300 °С.

Трубы из пластических масс обладают стойкостью против коррозии и эрозии, вызываемых морской водой, и имеют малую массу.

Трубы из полиэтилена применяются в общесудовых трубопроводах пресной и забортной воды при небольших давлениях и температурах. Однако использование труб из полиэтилена в системах СЭУ затруднительно из-за недостаточных прочностных качеств, невысокой теплостойкости, а также его неустойчивости к дизельному топливу, нефти и маслам. Проходят опытную проверку трубы из других материалов:

- винипласта,

- фторопласта,

- полипропилена,

- стеклопластиков.

В табл. 3 приведены данные о материале труб и способах их изготовления в зависимости от назначения трубопровода системы СЭУ.

| Таблица 3. Материал труб и арматуры в зависимости от назначения трубопровода системы | |||

|---|---|---|---|

| Система | Трубопровод | Материал | |

| трубы | арматуры | ||

| Топливная | Приемный дизельного и котельного топлива: напорный; перекачивающий (дизельного и котельного топлива); нагнетательный от подкачивающих насосов к насосам высокого давления ДВС; переливных, сточных, спускных, проходящих через водогазонепроницаемые переборки | Углеродистая сталь, бесшовные, электросварные | Углеродистая сталь |

| Напорный, к форсункам котлов | Углеродистая сталь, бесшовные | Углеродистая сталь | |

| Масляная | Наливной, приемный, перекачивающий | Углеродистая сталь, бесшовные, электросварные | Углеродистая сталь |

| Циркуляционный | Углеродистая сталь, бесшовные, электросварные, биметаллические, медные | Углеродистая сталь | |

| Лубрикаторов смазки ДВС | Углеродистая сталь, бесшовные, медные | Цветной сплав | |

| Напорный под гидростатическим давлением | Углеродистая сталь, бесшовные, электросварные | Углеродистая сталь | |

| Переливной и сливной | Углеродистая сталь, бесшовные, электросварные | Углеродистая сталь, алюминиевый сплав | |

| Охлаждения пресной водой | Любой | Углеродистая сталь, бесшовные, электросварные, оцинкованные | Углеродистая сталь, чугун, цветной и алюминиевый сплавы |

| Охлаждения забортной водой | Любой | Медные, медно-никелевые (разрешаются из углеродистой стали, бесшовные, электросварные, футерованные полиэтиленом) | Углеродистая сталь, чугун, цветной сплав |

| Воздушная | Приемный, напорный | Углеродистая сталь, бесшовные, биметаллические | Сталь |

| Продувания, спускной | Углеродистая сталь, бесшовные | Сталь | |

| Газоотвода | Не охлаждаемый забортной водой | Углеродистая сталь, бесшовные или электросварные | Углеродистая сталь |

| Охлаждаемый забортной водой | Медные и медно-никелевые | Цветной сплав | |

| Конденсатно- питательная | Напорный питательный (от питательных насосов, насосов циркуляции котлов); напорных труб после испарительных установок | Углеродистая сталь, бесшовные | Углеродистая сталь, чугун |

| Конденсатный | Углеродистая сталь, бесшовные | Углеродистая сталь, чугун | |

| Паровая | Главного и вспомогательного пара | Углеродистая сталь, бесшовные | Углеродистая и легированная сталь |

| Отработавшего пара, пара хознужд | Углеродистая сталь, бесшовные. В обоснованных случаях оцинкованные снаружи. Медные | Углеродистая сталь, чугун | |

| Змеевиков обогревателя цистерн | Углеродистая сталь, бесшовные | Углеродистая сталь, цветной сплав | |

| Для всех систем | Наливной и воздушный газоотводной, измерительные трубы | Углеродистая сталь, оцинкованные, водогазопроводные, электро-сварные и бесшовные | Углеродистая сталь, алюминиевый сплав, пластмасса |

| Манометровые трубки | Медные, биметаллические, из нержавеющей или углеродистой стали (в зависимости от температуры среды и материала основной магистрали) | Цветной сплав, нержавеющая сталь | |

Соединения трубопроводов предназначены для компоновки в единое целое всех элементов. Тип соединения определяется параметрами рабочей среды, диаметром трубопровода, расположением, удобством проведения монтажных, профилактических и ремонтных работ.

По типу соединения различают неразъемные и разъемные. К первым относятся соединения, выполненные при помощи сварки, пайки и клееные. Сварка и пайка применяются для тех частей трубопровода, которые легко доступны для проведения таких работ с хорошим качеством.

Сварные соединения снижают массу трубопровода, уменьшают расходы на его изготовление и монтаж, но затрудняют производство ремонтных работ и контроль качества швов. Клееные соединения используются для пластмассовых труб.

Возможность проведения монтажно-демонтажных работ обеспечивают разъемные соединения. Они делятся на:

- фланцевые,

- штуцерные,

- дюритовые,

- фитинговые,

- специальные.

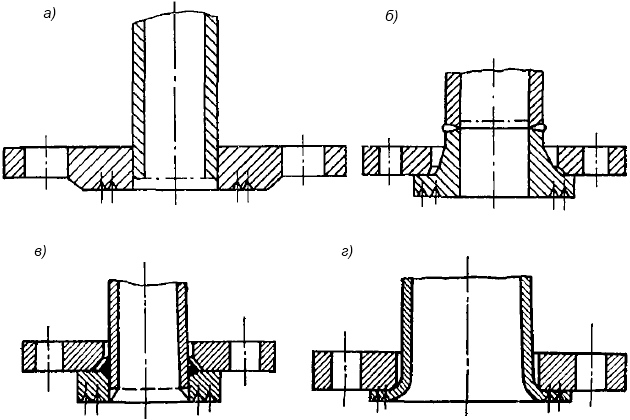

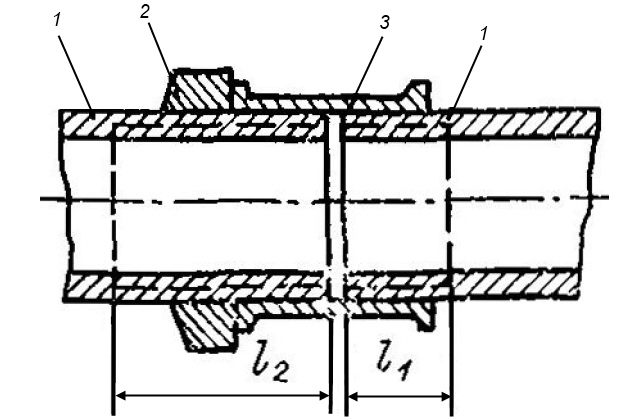

Наиболее широко в системах СЭУ применяются фланцевые соединения (рис. 13).

а – с приварными плоскими фланцами; б – на приварном стальном бурте; в – на приварном стальном кольце; г – на отбортованной медной трубе

С их помощью собирают трубопроводы, имеющие условный диаметр более 32 мм, практически для любого давления.

Фланцы бывают двух видов:

- жесткие, соединенные с трубой при помощи сварки (рис. 13, а, б);

- свободные, удерживаемые на трубе кольцом, приваренным к трубе (рис. 13, в), или отбортовкой последней (рис. 13, г).

Соединения второго вида обладают тем преимуществом, что, допуская вращение фланца относительно оси трубы, позволяют упростить монтажные работы и лучше воспринимают деформации трубопровода. Однако применение свободных фланцев приводит к некоторому удлинению трубопровода.

Для трубопроводов, работающих при условном давлении более 0,6 МПа, на соприкасающихся поверхностях фланцев делают специальные уплотнительные канавки в виде двух или трех концентрических окружностей глубиной 0,5-0,8 мм. При меньших давлениях соприкасающиеся поверхности канавок не имеют. В том случае, если соединение работает при давлениях, превышающих 2,4 МПа, применяют фланцы с выступом и впадиной. Ширина выточки впадины составляет 7-10 мм.

Герметичность фланцевого соединения обеспечивается путем установки прокладки между фланцами и последующего их обжатия.

ГОСТ 1536-76 установлены наружные диаметры фланцев и окружности центров болтов, болтовых отверстий и их число, а также формы и размеры уплотнительных поверхностей в зависимости от условных прохода фланца и давления.

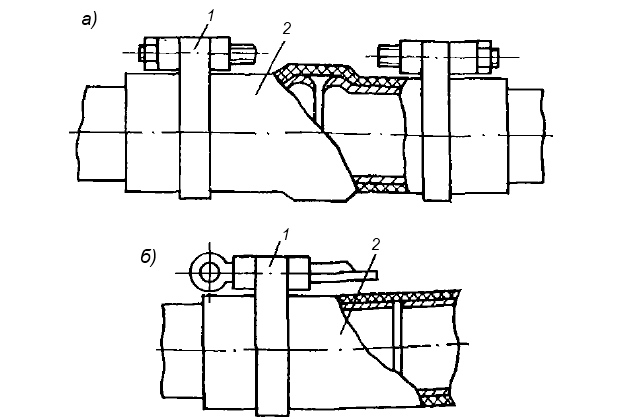

Штуцерные соединения в зависимости от способа крепления к трубам делятся на привариваемые встык (рис. 14), внахлестку и на отбортованной трубе.

Рис. 14 Штуцерное соединение, привариваемое к трубам встык.

1 – наконечник; 2 – прокладка; 3 – накидная гайка; 4 – штуцер

Соединения штуцеров, наконечников или ниппелей с трубами производятся сваркой или пайкой в зависимости от материала, из которого они изготовлены. Эти соединения применяют для труб диаметром менее 32 мм.

Уплотнение соединения обеспечивается прокладкой. При давлениях свыше 4 МПа для рабочих сред (кроме воды и пара) применяют рифленые отожженные прокладки из меди, во всех остальных случаях – паронитовые.

Для штуцерных соединений характерны малая масса и удобство проведения монтажных работ.

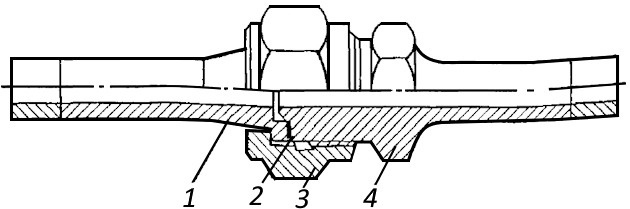

Дюритовые соединения представляют собой цилиндрические муфты, состоящие из нескольких прорезиненных слоев ткани. Муфты 2 соединяются с трубами при помощи металлических хомутов 1 (рис. 15).

а – под давлением; б – без давления

Плотное прилегание и удержание муфты обеспечивается кольцевыми выступами высотой 1,5-2 мм или приваркой проволочных колец на концах труб.

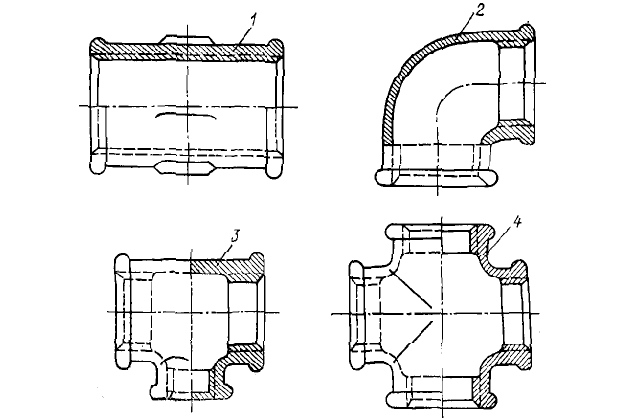

Этот тип соединения характеризуется простотой и быстротой Общие сведения по подготовке производства и организации монтажных работпроведения монтажных работ, малой массой, обеспечением самокомпенсации при температурных расширениях и эластичностью. Последнее свойство особенно ценно для подсоединения трубопроводов к механизмам, испытывающим вибрацию. Однако срок службы соединений составляет 2-3 года, муфты не обладают достаточной огнестойкостью и не могут работать при давлениях свыше 1 МПа. В связи с этим дюритовые соединения используются в трубопроводах топлива, масла и воды условным диаметром 10-80 мм (рис. 16).

1 – муфта; 2 – угольник; 3 – тройник; 4 – крестовина (четверник)

К фасонным частям трубопровода относятся:

- муфты,

- угольники,

- тройники,

- крестовины.

Применение фасонных частей, гнутых труб и отводов позволяет изготовить трубопроводы с малыми радиусами в местах поворота их в разных плоскостях.

Фитинговые соединения предназначены для водогазопроводных труб (рис. 17).

1 – трубы; 2 – контргайка; 3 – муфта

Они применяются при давлении и температуре среды менее 1,6 МПа и 175 °С. Соединение труб осуществляется свинчиванием муфты до упора к контргайке. Плотность соединения обеспечивается подмоткой льна или пакли на сурике или белилах. Арматуру фитинговых соединений изготовляют из стали и ковкого чугуна.

Типы путевых разъемных соединений труб в системах определяются исходя из давления среды в системе и внутреннего диаметра трубы (табл. 4).

| Таблица 4. Типы путевых разъемных соединений труб в системах | ||

|---|---|---|

| Тип соединения | pу, МПа, до | Dу, мм |

| фланцевое | 6,4 | 32-500 |

| штуцерное | 10 | 3-32 |

| дюритовое | 1,6 | 3-50 |

| фитинговое | 1,6 | 10-80 |

В трубопроводах при давлении рабочей среды до 4 МПа и условном проходе от 32 до 600 мм применяются специальные соединения фирм «Фомм» и «Викинг-Джонсон» (рис. 18, а).

а – стандартное с центрирующими болтами для стальных и чугунных труб фирмы «Фомм»; б – типа «Юниор» фирмы «Викинг-Джонсон»

Для них характерны простота монтажа, умеренная стоимость, возможность обеспечения небольшого относительного перемещения труб, а также излом оси в пределах 5-6°.

Уплотнение соединений достигается стягиванием свободных фланцев 2 болтами 3. В результате проставочная муфта 6 воздействует на уплотнения 5, которые, деформируясь, уплотняют места соединений муфты 6 с трубами 1 и 4. Этим достигается не только герметичность соединения, но и достаточная его прочность. Уплотнения изготовляются из специального синтетического материала. На рис. 18, б показано специальное соединение труб небольшого диаметра.

Принцип работы этого устройства аналогичен предыдущему, только фланцевое соединение заменено накидными гайками 7, навинчивающимися на муфту 6. Уплотнительные прокладки 5 обеспечивают герметичность соединений труб 1 и 4.

Уплотнительные устройства классифицируются по степени герметичности и характеру действия:

- абсолютно герметичные соединения;

- неподвижные (фланцевые, штуцерные и пр.);

- подвижные (уплотнения шпинделей, поршней и пр.);

- устройства периодического действия, или узлы затворов (уплотнения тарелки и седла арматуры).

Герметичность неподвижных соединений достигается за счет размещения между уплотняемыми деталями мягкого эластичного элемента (прокладки).

Материалы прокладок должны обеспечивать герметичность соединения при незначительных усилиях обжатия, сохранять свои упругие свойства при искривлении уплотнительных поверхностей, не повреждать уплотняемые поверхности, сохранять как можно дольше в процессе эксплуатации уплотнительные свойства.

В зависимости от материала прокладки классифицируются на:

- металлические,

- неметаллические,

- комбинированные.

По форме делятся на:

- плоские,

- круглые,

- зубчатые,

- линзовые,

- гофрированные,

- полые.

Выбор формы и материала прокладки обусловливается родом рабочей среды и ее параметрами, удельным усилием обжатия, удельным давлением на нее в период эксплуатации, ползучестью материала прокладки и фланцев.

Среди металлических прокладок наиболее распространены плоские, круглые и зубчатые. Плоские прокладки изготовляют из листа, круглые – из проволоки, зубчатые – посредством механической обработки. Для плоских и зубчатых прокладок требуется значительное усилие обжатия. Кроме того, для них характерно низкое упругое восстановление.

Линзовые прокладки служат для уплотнения трубопроводов пара и питательной воды. При применении линзовой прокладки уплотнение происходит по узкой кольцевой полоске. Для надежной работы соединения материал прокладки должен быть мягче, чем материал фланцев.

Читайте также: Оптимальные и адаптивные системы судна

Полые прокладки характеризуются повышенной упругостью и меньшими усилиями обжатия по сравнению с плоскими и зубчатыми. Полые прокладки изготовляют из трубок нержавеющей и малоуглеродистой стали, медно-никелевого сплава с толщиной стенки 0,15-3,0 мм. Для предохранения полых прокладок от растяжения устанавливают кольцо или бурт. Полые прокладки с отверстиями на внутренней стороне благодаря эффекту самоуплотнения могут обеспечивать герметичность соединения при давлении рабочей среды до 35 МПа.

Гофрированные прокладки штампуют из тонколистового проката толщиной 0,25-0,8 мм. Шаг между гофрами составляет 1,2-6 мм, а высота гофров – от 0,6 до 3 мм.

Металлические прокладки, которые устанавливают на паропроводах, должны быть покрыты слоем мастики и графитовой обмазкой.

Ромбические прокладки из меди применяют для уплотнения штуцерных соединений. Перед установкой прокладки отжигают при температуре 600-650 °С.

Неметаллические прокладки характеризуются высокой упругостью, меньшими усилиями обжатия, но имеют относительно низкую прочность. Из резины, асбеста, фторопласта изготовляют прокладки: плоские, в виде шнуров, круглого и квадратного сечения.

Материал, форма и область применения прокладок приведены в табл. 5.

| Таблица 5. Металлические и неметаллические прокладки | ||||

|---|---|---|---|---|

| Материал | Параметры среды | Рабочая среда | Форма прокладки | |

| давление, МПа | температура, °С | |||

| Медь M1, М3 | 20 | 250 | Пар, воздух, масло, дизельное топливо, нефть | Плоские, круглые, ромбические, гофрированные |

| Монель-металл НМКМц 28-2,5-1,5 | 10 | 430 | Перегретый пар, пресная и забортная вода, газы | Плоские, круглые, зубчатые, гофрированные |

| Сталь ст2, стЗ | 6 | 430 | Насыщенный перегретый пар, пресная вода, масло, нефтепродукты | Гофрированные |

| Сталь 20 | 10 | 200 | Питательная вода | Линзовые |

| Сталь ОХ1810Т | 14 | 510 | Перегретый пар | Зубчатые, линзовые, полые кольца |

| 20 | 200 | Питательная вода | Зубчатые, линзовые, полые кольца | |

| Резина техническая листовая | 1,6 | 50 | Вода, масло, топливо | Плоские |

| Асбестовый шнур | 0,6 | 350 | Газы, вода, пар | Кольца |

| Паронит | 5 | 450 | Вода, воздух, пар, газы | Плоские |

| Фторопласт-4 | 6,4 | 250 | Вода, воздух | Плоские, шнур, кольца |

Комбинированные прокладки представляют собой сочетание неметаллических материалов с металлами, при этом каждая составляющая выполняет присущую ей функцию: металлический каркас обеспечивает прочность, а неметаллические наполнители – плотность прокладки.

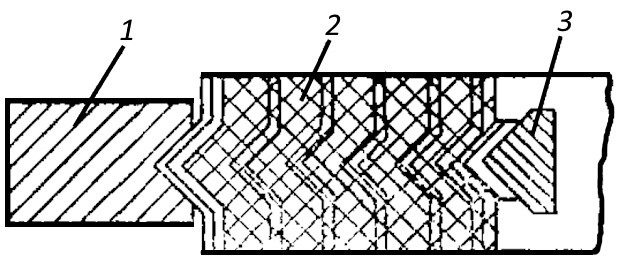

Комбинированные прокладки выполняются в виде закрытых, волнистых, асбестометаллических, спирально навитых. Последние представляют собой наружное ограничительное кольцо 1, допускающее сжатие спиральной части 2 на 25-30 % и внутреннего кольца 3 (рис. 19).

Спиральная часть состоит из профилированной ленты стали ОХ18Н10 толщиной 0,25 мм и паронитовой ленты толщиной 0,3-0,5 мм или ленты из асбестовой бумаги толщиной 0,3-0,4 мм.

При сжатии до ограничительного кольца спиральная часть растягивает его по окружности и сжимает внутреннее кольцо. Если нагрузка на прокладке снижается, кольца упруго сжимают спиральную часть, обеспечивая уплотнение фланцевого соединения.

Промышленностью выпускаются спирально навитые прокладки двух типов:

- ПСПВ-I,

- ПСПВ-II.

Прокладки первого типа применяются в паропроводах с давлением пара 4,4-4,6 МПа и температурой ±450 ±20 °С и трубопроводах питательной воды (8 МПа, 105 °С), второго типа (6,6 МПа, 475 °С).

Герметичность соединения поверхностей, перемещающихся относительно друг друга, обеспечивается подвижными уплотняющими устройствами. При этом герметичность обеспечивается одним из следующих способов:

- созданием нулевого зазора между уплотняемыми деталями посредством помещенного между ними упругого эластичного уплотнительного элемента;

- разобщением полостей посредством упругих разобщительных устройств;

- постепенным изменением перепада давлений с помощью щелевых уплотнений.

В качестве подвижных уплотнительных элементов применяются:

- резиновые кольца круглого сечения;

- сальниковые набивки;

- манжеты;

- поршневые кольца;

- сильфоны;

- мембраны.

Элементы трубопроводов

Нормальная эксплуатация трубопроводов невозможна без наличия в его составе таких элементов, как:

- компенсаторы;

- приемные сетки;

- воздушные головки;

- протекторы;

- переборочные стаканы;

- крепления труб и др.

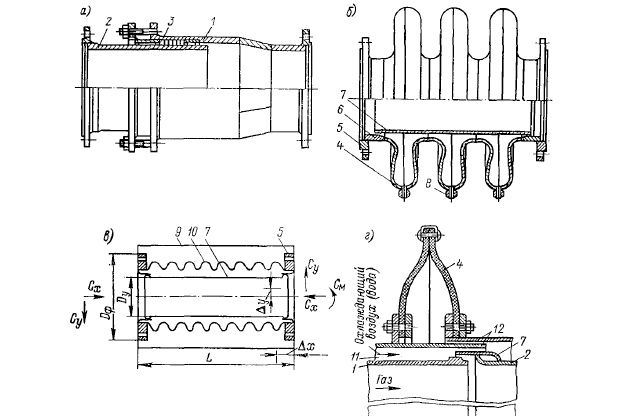

Компенсаторы предназначены для обеспечения компенсации тепловых деформаций при колебаниях температуры рабочей среды, восприятия ударных и вибрационных нагрузок. В судовых трубопроводах применяют:

- трубчатые,

- сальниковые,

- линзовые,

- сильфонные,

- резинометаллические компенсаторы.

Выбор типа компенсатора определяется родом рабочей среды и ее параметрами.

Как правило, в судовых трубопроводах роль компенсаторов выполняют гнутые участки труб (конструктивные изгибы, повороты, отводы), а в трубопроводах пара – П-, U– и S-образные участки труб. Они применяются при любых параметрах пара.

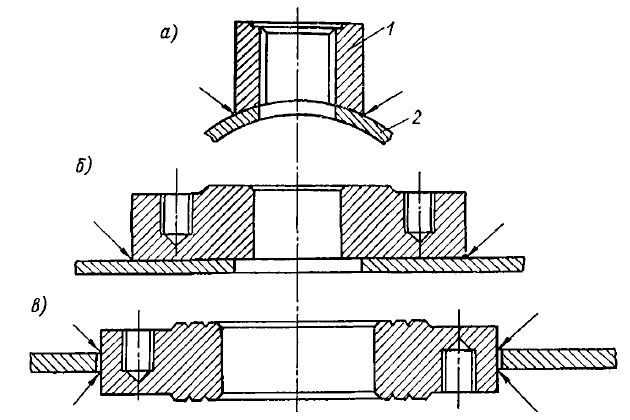

Сальниковые компенсаторы (рис. 20, а) характеризуются большой компенсирующей способностью, простотой конструкции и изготовления.

1,2 – трубы; 3 – набивка; 4 – полулинза; 5 – фланец; 6 – вставка; 7 – направляющий патрубок; 8 – пробка; 9 – кожух; 10 – сильфон; 11 – охлаждаемая полость; 12 – обечайка

Однако они пригодны только для компенсации прямых участков трубопроводов пара и выпускных газов (при pу ⩽ 1 : 1,6 МПа и t ⩽ 400 °С) и в случае износа набивки не обеспечивают герметичность соединения.

Для трубопроводов отработавшего пара и газов (pу ⩽ 1,0 МПа и t ⩽ 300 : 500 °С) распространены линзовые компенсаторы (рис. 20, б).

Они способны воспринимать осевые и радиальные усилия, обладают компактностью и герметичностью, но сложны в изготовлении. Количество линз принимается в зависимости от необходимой компенсирующей способности, на которую влияют диаметр и толщина стенки линз. Диаметр линз определяется наружным диаметром трубопровода и обычно принимается равным 2,5-3,5 Dн. Толщина стенки линз составляет 2,5-5 мм, а толщина линз – 25-50 мм. В зависимости от соотношения диаметра, толщины линз и их стенки компенсирующая способность одной линзы находится в пределах от 7 до 15 мм.

Для снижения гидравлического сопротивления компенсатора устанавливают направляющий патрубок.

На рис. 20, в показан сильфонный компенсатор с основными его геометрическими, прочностными и жесткостными характеристиками.

Сильфонные компенсаторы применяются при различных давлениях среды до 6,4 МПа.

Предлагается к прочтению: Автосчислители и системы автоматической регистрации на судне

Несмотря на сложность изготовления, сильфонные компенсаторы находят все более широкое применение в судовых трубопроводах. Они обладают вибростойкостью и надежностью в работе. Так, эти компенсаторы, имеющие срок службы 25 000 ч, в течение 2 000 ч работают без осмотров. Для этого необходимо, чтобы они были разгружены от массы трубопровода и его арматуры. Кроме того, они должны быть удалены на расстояние не менее 25 мм от соседних трубопроводов и оборудования.

Резинометаллические компенсаторы (рис. 20, г) обладают хорошими шумозащитными свойствами.

Они устанавливаются на трубопроводах системы газовыпуска ДВС и ГТД.

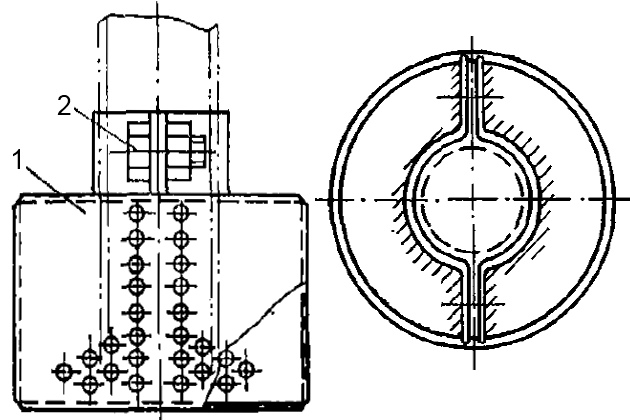

Приемные сетки (рис. 21) предназначены для защиты трубопроводов и оборудования систем от попадания посторонних предметов.

1 – разъемная половина сетки; 2 – болтовое соединение

В системах СЭУ применяются приемные сетки различных конструкций, позволяющих легко разбирать и производить их очистку. Диаметр отверстий сеток принимается равным 8-10 мм, суммарная площадь отверстий составляет 2-3 площади проходного сечения приемных труб.

Воздушными трубами оборудуют все цистерны, предназначенные для хранения жидкостей, заполняемые коффердамы, кингстонные и ледовые ящики. Трубы выводятся из самой высокой части цистерн в местах, наиболее удаленных от наполнительного трубопровода.

Количество и расположение труб должно выбираться в зависимости от формы и размеров цистерны и исключать образование воздушных мешков. Суммарная площадь сечения воздушных труб цистерн, заполняемых насосами, должна составлять не менее 1,25 площади сечения наполнительного трубопровода цистерны. Открытые концы воздушных труб топливных и масляных цистерн выводятся на открытую палубу в местах, где выходящие из цистерны пары не создают пожарной опасности. Концы труб из масляных цистерн, в которых не предусмотрен подогрев, разрешается выводить в те помещения, где расположены эти цистерны. Выходные концы труб могут быть выполнены в виде колена, загнутого вниз, или головки.

В зависимости от Цистерны, трубопроводы и электрооборудование судовназначения цистерны и места, куда выводится воздушная труба, головки оборудуют сетками и поплавковыми клапанами. Сетки применяют во избежание попадания посторонних предметов в цистерну или для преграждения распространения пламени с открытых палуб в топливные цистерны.

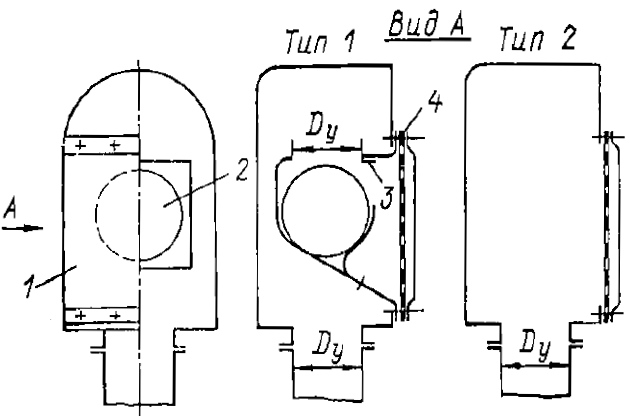

На рис. 22 показана конструкция головки воздушной трубы.

1 – корпус; 2 – поплавок; 3 – уплотнительное кольцо; 4 – сетка

Головки предназначены для установки на воздушных трубах топливных (температура вспышки паров более 28 °С), масляных и водяных цистерн, расположенных на открытых палубах в заливаемых (тип 1) и незаливаемых (тип 2) местах. Материалом для изготовления корпуса головки служат сталь Ст. З или сплав АМГ-5, сетки-полутомпак, поплавка и уплотнения – резина маслобензиностойкая.

Из рисунка видно, что площадь сетки превышает площадь сечения трубы. Так, для Dу 25 – в 2,5 раза, а для Dу 200 – в 1,6 раза.

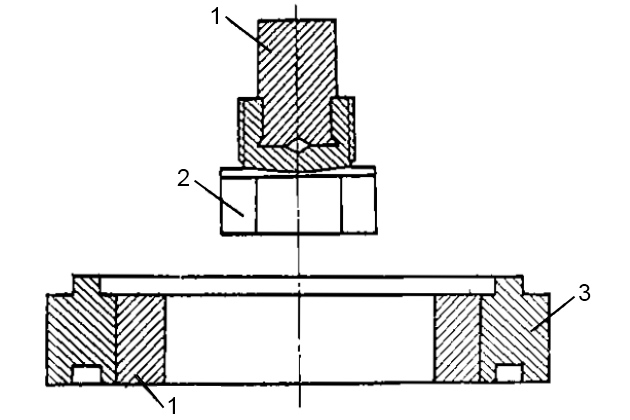

Для защиты трубопроводов ЭУ от коррозии используют путевые протекторы. По конструктивному исполнению они делятся на пальчиковые и межфланцевые (рис. 23).

1 – протек гор; 2 – пробка; 3 – кольцо

Протекторы изготовляют из цинкоалюминиевых сплавов, стали Ст. З и сплава ЮЗ. Места установки протекторов в трубопроводах ЭУ приведены в табл. 6.

| Таблица 6. Места установки протекторов | ||

|---|---|---|

| Протектор | Назначение | Место установки |

| Кольцевой, пальчиковый | Защита трубопроводов при сопряжении различных металлов | Между фланцами сопряженных участков |

| Кольцевой | Защита труб от струевой коррозии в районе установки арматуры клапанного типа | Во фланцевых соединениях арматуры с трубами за арматурой по ходу забортной воды |

| Пластинчатый, пальчиковый | Защита камер и трубных досок теплообменных аппаратов | На крышках и лючках теплообменных аппаратов |

| Пальчиковый, кольцевой, межфланцевый | Защита гидравлической части насосов забортной воды | В напорном и приемном патрубках насосов |

| Кольцевой, пластинчатый | Защита кингстонных ящиков от контактной коррозии с бронзовой и латунной донной и забортной арматурой | В кингстонных ящиках |

| Тип определяется возможностью размещения | Защита блоков цилиндров ДВС, глушителей, газовыпускных клапанов при охлаждении забортной водой | В защищаемых полостях |

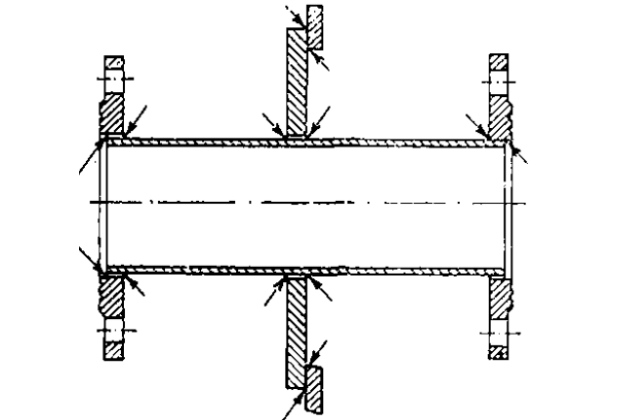

При трассировке трубопроводов через водонепроницаемые переборки и палубы применяют переборочные стаканы, которые относятся к фасонным частям. По конструктивному исполнению они бывают приварными и съемными, а по способу изготовления – литыми и сварными. Приварные переборочные стаканы (рис. 24) имеют меньшую массу, чем литые, и более технологичны при изготовлении и монтаже.

Стаканы классифицируют в зависимости от рабочей среды, ее параметров и типа соединения. Если через переборки и палубы осуществляется трассировка трубопроводов, имеющих значительные температурные деформации или воспринимающих вибрационные и ударные нагрузки, используют эластичные и сальниковые переборочные уплотнения.

Эластичное переборочное уплотнение (рис. 25) обеспечивает смещение трубопровода относительно поперечной водонепроницаемой переборки.

Крепление стаканов к палубам и переборкам осуществляется сваркой или шпильками к приварышу.

Приварыши и вварыши применяются для подсоединения труб, установки арматуры, протекторов, датчиков систем теплоконтроля на теплообменных аппаратах, цистернах, фильтрах и трубах. Различают приварыши путевые, концевые, под арматуру и протекторы (рис. 26).

1 – приварыш; 2 – труба

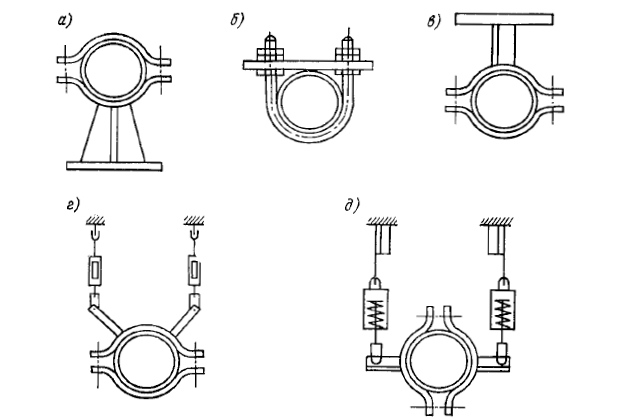

Трубопроводы систем СЭУ, как правило, отличаются значительной протяженностью и поэтому нуждаются в дополнительных опорах, в качестве которых применяются подвески, кронштейны и хомуты.

На рис. 27 показаны основные виды подвесок и кронштейнов для крепления трубопроводов систем СЭУ. Обычно подвеска состоит из хомута, с помощью которого производится соединение трубопровода с тягами (гибкие подвески) или кронштейнами (жесткая подвеска), самих тяг и болтов для крепления тяг или кронштейнов к деталям судового набора либо фундаментам.

Хомуты изготовляют из листовой стали методом штамповки с последующей механической обработкой, а тяги – из пруткового материала путем ковки и механической обработки. Для деталей подвесок, кронштейнов и хомутов используют углеродистые стали марок 35 и 40, а также легированные стали 35Х и 35ХНВА.

Жесткие подвески не допускают значительных перемещений труб и применяются для трубопроводов, которые не подвержены воздействию больших тепловых деформаций (топливный и масляный, забортной и пресной воды, сжатого воздуха). В этих случаях подвески воспринимают сравнительно небольшие нагрузки от воздействия масс участка трубопровода и жидкости, находящейся в нем.

Часто жесткие подвески используются для уменьшения вибрации трубопроводов, что достигается за счет повышения собственной частоты колебаний трубопровода при уменьшении расстояний между опорами.

В тех случаях, когда трубопроводы имеют большую длину или подвержены значительным тепловым деформациям (трубопроводы конденсатно-питательной системы, системы газовыпуска, главные и вспомогательные паропроводы), устанавливают гибкие (эластичные) подвески с пружинными или талрепными тягами. Эти тяги рассчитываются на определенные нагрузки и допускают перемещение закрепляемого сечения трубопровода как в осевом, так и в поперечном направлении.

Все элементы жестких и гибких подвесок унифицированы и при креплении трубопроводов требуется лишь выбрать соответствующий тип и размер подвески, а также определить их общее количество.