Моторное масло в дизельном двигателе выполняет несколько важных функций. Во-первых, оно смазывает все подвижные части двигателя, такие как поршни, коленчатый вал и клапаны. Это помогает уменьшить трение между металлическими поверхностями, что может привести к износу и повреждению двигателя.

- Моторное масло и его влияние на работу судовых дизелей

- Процесс старения моторных масел в дизелях и браковочные параметры

- Влияние характеристик моторных масел на эффективность комплекса двигатель-масло-масляная система

- Требования к современным масляным системам

- Функции масляной системы

- Критерии выбора масел

- Моторные испытания масел

- Пути снижения расхода масел на угар

Во-вторых, моторное масло в дизеле используется для охлаждения двигателя, удаляя избыточное тепло, которое возникает при работе двигателя. Это особенно важно для дизельных двигателей, которые имеют более высокую эффективность и работают при более высоких температурах, чем бензиновые двигатели.

Моторное масло и его влияние на работу судовых дизелей

Кроме того, моторное масло также играет роль в очистке двигателя от накопленных загрязнений и отложений, которые могут нанести вред его работе. Масло содержит специальные добавки, которые помогают предотвратить образование отложений и удалять уже накопившиеся.

Процесс старения моторных масел в дизелях и браковочные параметры

В статье Трение и изнашивание в судовых энергетических установках“Изнашивание и трение механизмов в судовых установках” были рассмотрены внешние факторы, воздействующие на поверхность масляной пленки в высокотемпературной зоне ЦПГ (температура, давление, концентрация окислителя и т. д.), и предложены критерии оценки напряженности этих факторов. Установлено, что в верхней, высокотемпературной зоне (зона ВМТ 1-го поршневого кольца) на пленку действуют максимальные температура и давление и возрастающий поток сажистых частиц. При этом надо учесть, что поверхность масляной пленки в цилиндрах постоянно обновляется кольцами, и общая (реагирующая) поверхность в процессе работы дизеля бывает очень велика (6·108-6·1010 см2/мин). Под действием этих факторов (температура на поверхности масляной пленки в верхней зоне достигает 300-350 °C) в объеме углеводородной пленки происходит сложный комплекс физико-химических процессов, которые повторяются с частотой рабочих ходов. Чем больше кратность циркуляции и расход масла на угар, тем чаще в высокотемпературную зону попадают новые порции масла. В результате действия (насосного и маслосбрасывающего) колец часть отработавшего в верхней зоне масла сбрасывается в картер и систему.

Степень воздействия указанных внешних факторов зависит от положения зоны пленки по высоте втулки, толщины пленки, ее температуры, продолжительности контакта и др.

Углеводороды неподвижной зоны CA, подвергаясь действию высоких температур и давления, претерпевают термокрекинг и превращаются в твердый слой лака и нагара. Наиболее глубоким термохимическим изменениям подвергаются элементы зоны СС; исходные углеводороды масла быстро превращаются в лаки и нагары.

В рабочей зоне пленки (высокотемпературная часть CD) элемент D′D работает в принципиально иных условиях. Как видно из рис. Трение и изнашивание в судовых энергетических установках“Схема основных зон масляной пленки на цилиндровой втулке”, по толщине элемента можно выделить три основные зоны:

- неподвижный (адсорбированный) слой;

- жидкий (освежаемый) слой;

- паровую фазу.

Рассмотрим основные процессы, происходящие в условных зонах по толщине пленки (например, для элемента D′D).

Неподвижный адсорбированный слой 1 (см. рис. Трение и изнашивание в судовых энергетических установках“Изменение толщины масляной пленки h по высоте втулки (ходу поршня или углу поворота)”, в). Пленка толщиной 1 мкм имеет от 10 до 20 000 мономолекулярных слоев. Молекулярные слои, примыкающие к поверхности цилиндровой втулки, находятся в особых условиях: они сравнительно хорошо защищены от теплового и радиационного воздействия процесса сгорания другими слоями пленки. Потому этот слой практически неподвижен, материальный обмен с внешней средой у него затруднен. Здесь имеет место длительное пребывание молекул углеводородов на умеренно нагретой металлической поверхности.

Возможное каталитическое воздействие металлической поверхности сводится к дегидрирующему превращению углеводородов. Молекулы углеводородов масла (без присадки) связаны с поверхностью металла значительными адсорбционными силами, и время их пребывания на этой поверхности зависит в основном от температуры и адсорбционной характеристики металла. В углублениях поверхности металла образуются застойные зоны, где время пребывания молекул масла значительно больше.

Наибольшей адсорбционной способностью обладают молекулы несимметричного строения, представляющие собой электрические диполи. Поверхность металла вследствие постоянной потери электронов заряжена положительно. Поляризованные молекулы притягиваются к металлу отрицательно заряженными частями диполя. Из молекул масла наибольшие отрицательные заряды будут иметь молекулы, содержащие:

- кислород,

- серу,

- кислоты,

- перекиси,

- гидроперекиси,

- карбонильные соединения и т. д.

Чем больше масса молекулы, тем больше частичный отрицательный заряд на атоме кислорода. Так как наибольшим зарядом из молекул масла обладают смолистые вещества (обычно содержащие кислород, серу и другие гетероатомы), именно эти молекулы наиболее прочно закрепляются на поверхности металла, вытесняя с нее малополярные молекулы других углеводородных соединений.

Процесс накопления смолистых веществ на поверхности металла. Ход этого процесса определяется термодинамикой поверхностных явлений, разработанной А. И. Русановым с соавторами. Накопление полярных молекул в адсорбированном слое влечет за собой необратимые изменения его реологических свойств (увеличение вязкости, уменьшение поверхностного натяжения и др.), что увеличивает несущую способность слоя. Незначительное изменение количества полярных смолистых молекул может привести к резкому скачку в реологических свойствах масла в этой зоне.

Вследствие диффузии в слой 1 из слоя 2 – более горячей зоны – поступают смолы или первичные продукты деструкции и окисления масла. Процессы их рекомбинации и уплотнения с последующим закреплением на поверхности играют важную роль. Трение металлических поверхностей заменяется трением между слоями смолистых веществ с компонентами присадок. Вследствие диффузии новых активных молекул с горячей стороны пленки в слой 1 наступает момент, когда на поверхности металла уже нет места для новых полярных молекул.

Состояние насыщения адсорбированного слоя. При этом новые молекулы смол могут получить место на поверхности металла только за счет превращения ранее адсорбированных молекул смол в молекулы асфальтенов, карбенов и карбоидов (с потерей полярности), молекулы которых отрываются от поверхности и переходят в пограничный слой.

Обратно направленный диффузионный поток продуктов карбонизации в подвижную зону 2 масляной пленки. При этом часть карбонизированных продуктов остается на поверхности. Эти продукты уже могут обладать повышенными абразивными свойствами, что постепенно усиливает процессы трения и ведет к повышенному изнашиванию поверхностей.

Степень насыщения пленки продуктами карбонизации, а также твердыми углеродистыми частицами (сажей) от рабочего процесса может служить мерой потери антиизносных свойств масла (без учета влияния присадок).

Во втором, подвижном жидком слое 2 масляной пленки непрерывно повышается температура в радиальном направлении. Слой находится под непрерывным тепловым, радиационным и химическим воздействием из цилиндра, где идет сгорание. Здесь образуются:

- свободные радикалы;

- окисленные соединения;

- непредельные молекулы (карбокатионы и карбоанионы).

Из цилиндра идет поток кислорода и активных продуктов сгорания топлива, (включая окислы серы и твердый углерод). Навстречу ему идет поток интенсивного испарения с поверхности пленки в меру летучести углеводородных соединений масла.

Граница между жидкой пленкой 2 и паровой фазой 3 теряет определенность. Переходный слой несет в себе черты как жидкости, так и пара. Интенсивный тепломассообмен между пленкой и газами в цилиндре распространяется вниз по вертикальным зонам пленки (по мере движения поршня к НМТ).

Скорость испарения зависит от ряда внешних факторов, а также от характеристик испаряемости самого масла. Хотя испарение несколько понижает температуру поверхности пленки, большое значение для прогрева пленки имеет радиационное воздействие пламени. На планку действует лучистая энергия в широком диапазоне частот от ультрафиолетовой до инфракрасной части спектра. Если частота поглощенного кванта совпадает с частотой колебаний какой-либо связи в молекуле или ее структурного элемента, то энергия этого кванта пойдет на ослабление или разрыв связей или на активацию всей молекулы.

Следовательно, лучистая энергия может вызывать деструктивные химические изменения. Скорость диффузии кислорода в пленку пропорциональна давлению его в камере сгорания и зависит от температуры. Часть кислорода пойдет на окисление углеводородов в паровой фазе, другая часть проникнет в жидкую пленку. При высоких температурах кислород будет взаимодействовать с осколками углеводородных молекул.

Развиваются термодиффузионные процессы, направленные к «холодному» слою. На этом пути ассоциативные процессы начинают преобладать над диссоциативными по мере падения температуры в пленке. Часть продуктов уплотнения достигает слоя 1 до начала движения поршня вверх (к ВМТ), после чего происходит очередное освежение слоя 2. Другая часть активных частиц (продуктов уплотнения) не достигнет зоны 1 и вместе с продуктами карбонизации масла, поступившими из этой зоны, а также с твердыми углеродистыми частицами (сажей), попавшими в зону 2 из цилиндра, будет сброшена кольцами в картер дизеля (в низкотемпературную зону).

В паровом слое 3 также идут весьма сложные процессы. Температура в этом слое повышается более интенсивно, приближаясь к температуре газов. Пары углеводородов уносятся турбулентными завихрениями к очагам горения. При соответствующих условиях может иметь место горение масляных паров в этих очагах. Если же условий для горения нет, продукты термокрекинга паров масла могут выбрасываться в выпускной коллектор (при избыточной подаче масла). Многочисленные эксперименты по скоростному фотографированию процесса сгорания не обнаруживали очагов горения на расстоянии ближе 2 мм к поверхности цилиндровой втулки.

Очевидно, что при интенсивном теплоотводе в стенку, охлаждаемую водой, горение паров масла с поверхности пленки невозможно.

По мере движения поршня к НМТ процесс испарения интенсивно затухает. При движении от НМТ к ВМТ (такт выпуска) нагрев, испарение и окисление масла уже не являются главными процессами. Преобладающим в этот период является воздействие продуктов сгорания на масляную пленку. Образовавшийся в процессе сгорания твердый углерод (сажа) С, SO2, SO3 может при определенных условиях оказывать сильное действие на пленку.

Таким образом, с точки зрения воздействия физико-химических факторов рабочего процесса на масляную пленку можно выделить следующие главные процессы:

- процесс теплообмена между газом и пленкой;

- процесс испарения с поверхности пленки;

- процесс окисления углеводородов масляной пленки;

- процесс осаждения твердого углерода (сажи) в пленку;

- процесс взаимодействия с пленкой сернистых соединений.

Наиболее существенными, определяющими условия работы масляной пленки в дизеле, являются процессы 1-4; процесс 5 имеет важное значение при работе на сернистых топливах при пониженном температурном состоянии дизеля (частный случай). Первые три процесса взаимосвязаны и протекают почти одновременно, осаждение же в пленку сажи запаздывает и протекает в районе НМТ и выпуска.

Прямыми опытами на дизелях установлено, что именно в пленке на гильзе происходит интенсивное старение масла и срабатывание присадки. Пробы, взятые с поверхности гильзы при работе, показали, что процесс старения в этой зоне идет в десятки и сотни раз быстрее, чем в картере, где устанавливается какое-то среднее состояние масла по времени.

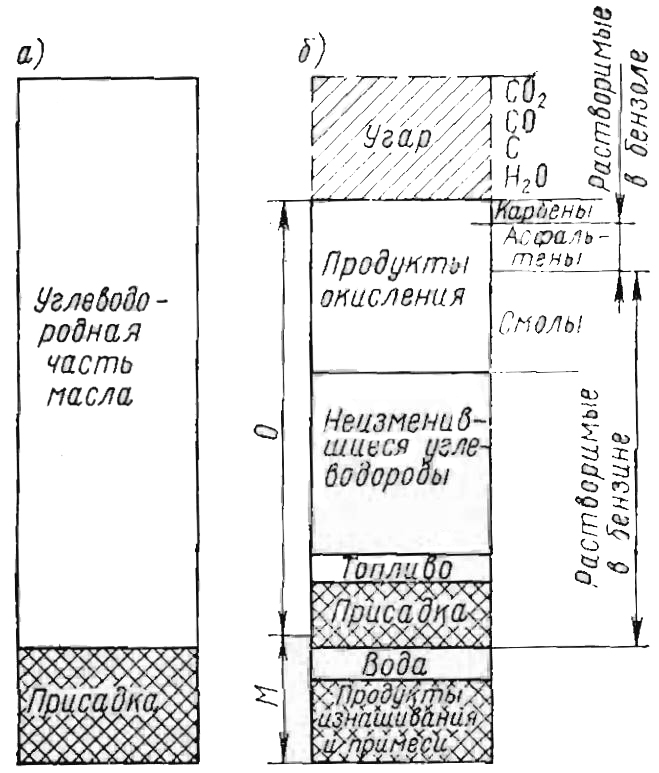

В масле, работающем в низкотемпературной зоне, развиваются процессы, начавшиеся в высокотемпературной зоне, и возникают новые процессы, влияние которых может быть весьма существенным. Состав масла в процессе работы значительно изменяется (рис. 1).

а – состав свежего масла; б – примерный состав отработавшего в дизеле масла.

М – минеральная часть масла через t ч; O – органическая часть масла через t ч

Рассмотрим эти процессы:

1 Процесс окисления продолжается в объеме Масляные системы судов морского флотамасляной системы, где главными являются уже не температура и давление кислорода, а фактор времени.

Наряду с продуктами высокотемпературного окисления, поступающими из цилиндров, образуются продукты медленного, низкотемпературного окисления. Преимущественно развиваются ассоциативные процессы полимеризации и конденсации промежуточных соединений, которые ведут к образованию асфальтосмолистых веществ, карбенов и карбоидов. При окислении образуются кислые продукты (карбоновые, асфальтогеновые и оксикислоты) и нейтральные продукты (смолы), а в дальнейшем – асфальтены, карбены и карбоиды. Рост кислотного числа и уменьшение pH системы, а также другие причины (например, попадание воды или топлива) могут вызвать выпадение в осадок продуктов старения, которые ранее находились в более мелкодисперсном или растворенном состоянии.

2 Процесс загрязнения масла в системе начинается под воздействием двух источников загрязнения, – это внешние загрязнения (сажа от процесса сгорания, пыль из воздуха и продукты износа) и внутренние загрязнения (продукты окисления масла и распада присадки).

Следовательно, продукты загрязнения могут быть органического и неорганического происхождения. Скорость загрязнения масла зависит от интенсивности внешних и внутренних источников и является основным фактором, определяющим длительность работы масла и двигателя.

3 Процесс срабатывания присадки – сложный процесс, представляющий собой изменение во времени первоначальных положительных свойств масла, полученных благодаря введению присадки.

В моторных маслах применяются композиции присадок, и, по существу, в этом случае нужно рассматривать механизм действия и процесс срабатывания компонентов присадок (антиокислителя, нейтрализующего компонента и т. д.).

Современные зольные присадки включают в качестве активных компонентов соединения Ba или Ca, которые придают маслу щелочные свойства. Упрощенно процесс срабатывания присадки такого типа рассматривается обычно как процесс уменьшения щелочности масла при работе дизеля. Щелочность уменьшается вследствие расхода присадки с угаром масла, осаждения на средствах очистки, расхода на нейтрализацию кислых соединений, выпадения с осадками на деталях двигателя и т. д.

Комплекс параметров для оценки состояния работающего масла приведен в табл. 1.

| Таблица 1. Комплекс параметров для оценки состояния работающего масла | ||

|---|---|---|

| № п/п | Показатель | Метод определения |

| 1 | Содержание нерастворимых в бензине примесей (НРБ): общее асфальтенов зольных карбенов и карбоидов основного компонента присадки | Центрифугирование по методике ЦНИДИ |

| 2 | Содержание металлов (Fe, Cu, Pb и др.) | Эмиссионная спектроскопия (ГОСТ 11362-76) |

| 3 | Щелочность | Потенциометрическое титрование |

| 4 | Кислотность | Потенциометрическое титрование |

| 5 | Содержание смол | Адсорбция на силикагеле, адсорбция спиртобензолом и отгон растворителя |

| 6 | Моющие свойства по ПЗВ | ГОСТ 5726-53 |

| 7 | Диспергирующие свойства (капельная проба) | – |

| 8 | Оптическая плотность | По методике ЦНИДИ |

| 9 | Потенциальная коррозионность | ГОСТ 8245-56 |

| 10 | Коррозионность и окислительная стабильность | – |

| 11 | Термоокислительная стабильность | ГОСТ 9352-60 |

| 12 | Моторная испаряемость (рабочие фракции и лак) | ГОСТ 5737-53 |

| 13 | Фракционный состав | ГОСТ 8674-58 |

| 14 | Противозадирные свойства | ГОСТ 9490-75 |

| 15 | Антиизносные свойства | Методом РАИ |

| 16 | Вязкость при 100 °C | ГОСТ 33-66 |

| 17 | Содержание воды | Гидридкальциевый метод (ЦНИДИ) |

| 18 | Зольность | ГОСТ 1461-75 |

| 19 | Показатель | Потенциометрическое титрование |

Испытания десятков типов масел на различных дизелях на стендах ЦНИДИ, дизельных заводов и в эксплуатации в течение длительных периодов времени (от 500 до 3 000 ч) позволили определить диапазон изменения этих параметров и провести их анализ. Из 19 параметров два – содержание в масле воды и топлива следует признать аварийными. Аварийные параметры нехарактерны для Характеристики топлива для судовых дизелейнормальной эксплуатации дизелей. Ряд параметров (коррозионность, термостабильность) мало изменяется в процессе работы современных масел; для определения некоторых требуется специальная аппаратура.

Из всего комплекса на базе специальных исследований были выбраны пять основных параметров для оценки состояния работающих масел (браковочные параметры):

- содержание нерастворимых в бензине примесей (НРБ), x, %;

- щелочность масла C, мг КОН/г;

- кислотное число К;

- моюще-диспергирующие свойства DC;

- показатель кислотно-основных продуктов в масле pH.

В зарубежной практике также используются пять основных браковочных параметров:

- содержание воды (до 0,5 %);

- содержание топлива (до 5 %);

- содержание НРБ (до 4 %);

- щелочность (не менее 1 мг КОН/г);

- диспергирующие свойства – по эталонной шкале (Shell), т. е. контролируются фактически два основных процесса при старении: загрязнение масла и срабатывание присадок (по щелочности).

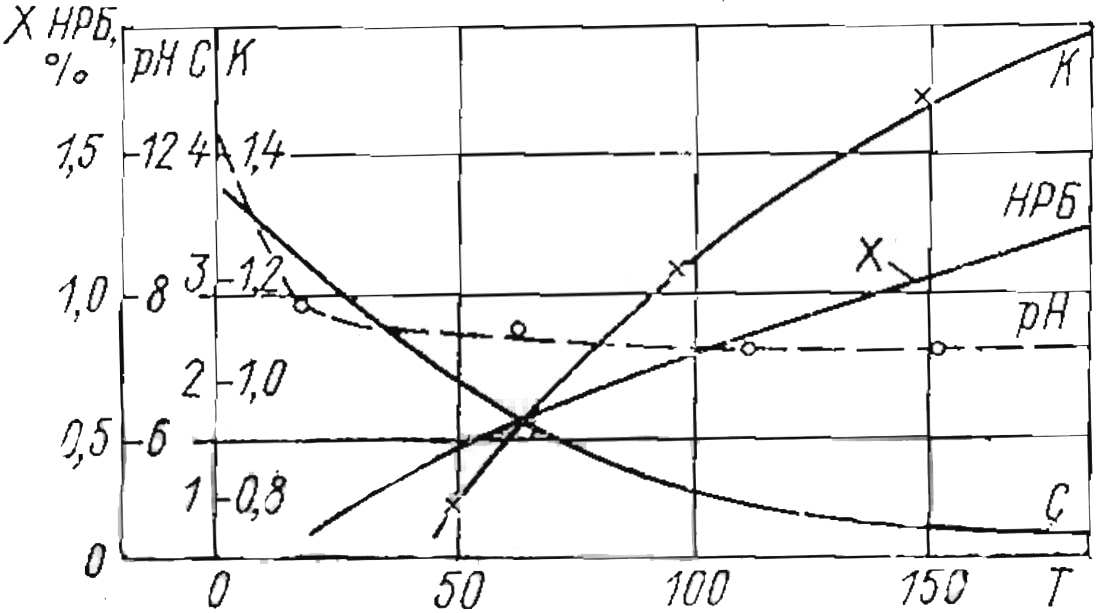

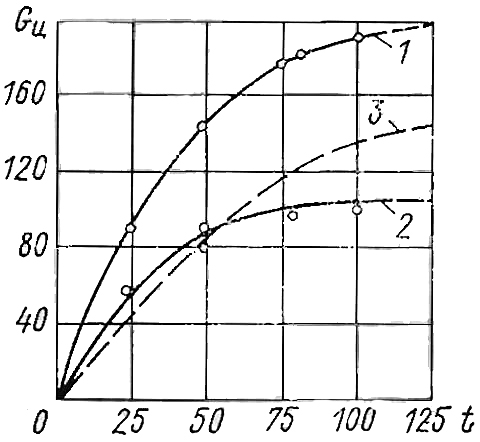

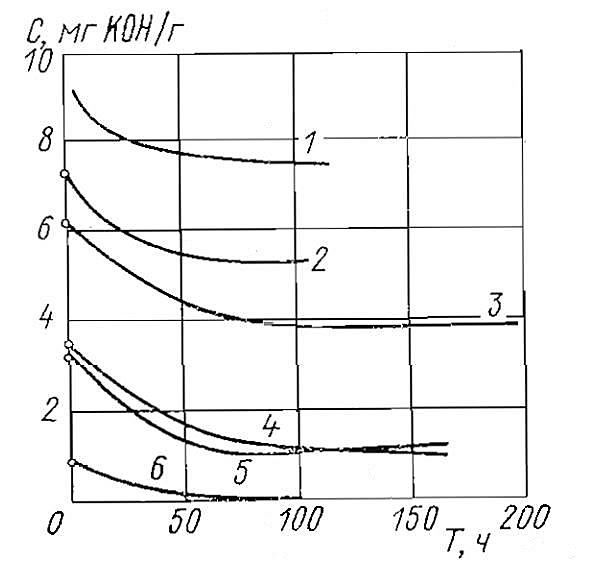

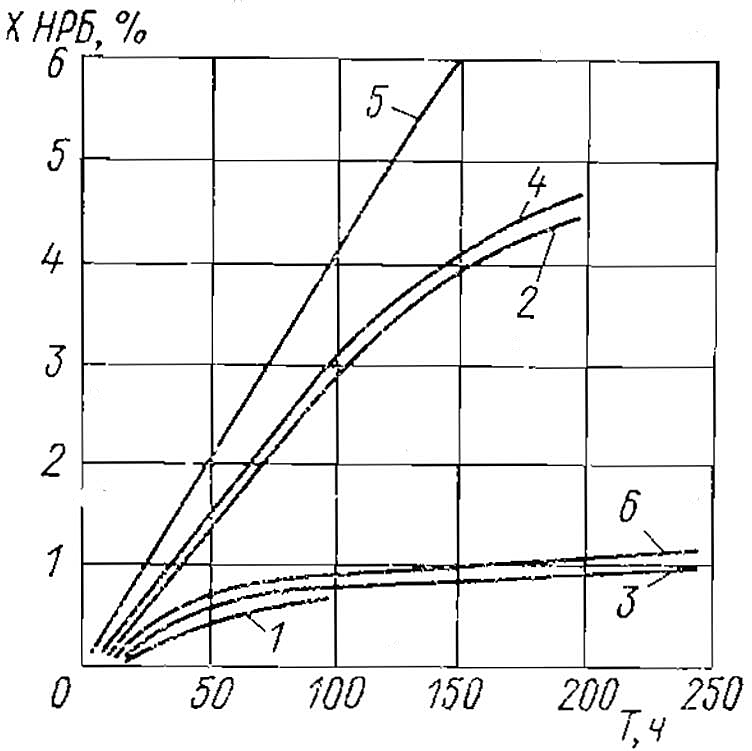

При работе масел с присадками в дизелях различных типов пять основных параметров состояния непрерывно изменяются во времени. Характерный ход изменения этих параметров (кинетика процесса старения) представлен на рис. 2 для дизеля 6ЧН 15/18 при работе на масле М12В с центробежными маслоочистителями.

Установлено, что для большинства дизелей параметры состояния масла резко изменяются в начальный период работы масла и дизеля (T = 50-200 ч), а затем наступает их стабилизация на уровне, близком к максимальному (или минимальному) значению.

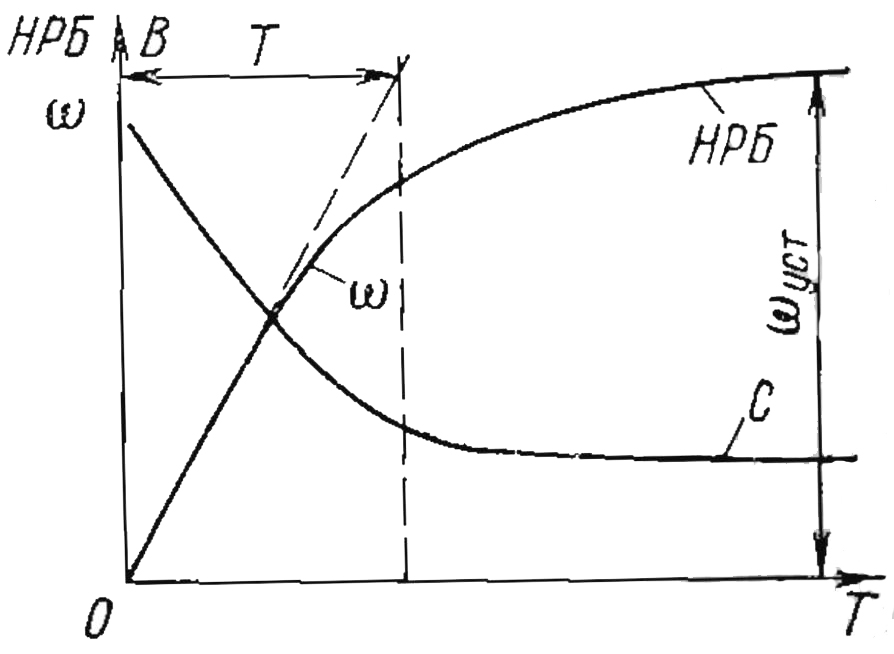

Существует понятие периода стабилизации параметров T, ч (рис. 3).

Предполагается, что основным фактором старения (отработки) масла является число прокачек через работающий дизель; это и определяет степень отработки масла с учетом его долива (освежения). Для свежего масла степень отработки ωнач = 0; среднее значение отработки смеси свежего и работающего масла:

При непрерывном доливе с учетом маслообмена в дизель из маслосборника поступает Р кг/ч масла со степенью отработки ω, а возвращается в картер меньше (за счет угара): P – Qу; степень отработки этого масла выше (на одну прокачку): ω + 1. Тогда за время одной прокачки качественное изменение состава масла в системе будет описываться уравнением:

где:

- P – количество масла, прокачиваемого через дизель, кг/ч;

- ω – степень отработки масла (число предыдущих прокачек);

- V – вместимость системы, кг;

- Q – расход на долив (угар), кг/ч.

Заменив Δt и Δω на dt и dω, после преобразований получим:

или:

где:

- T1 – постоянная переходного процесса, выражаемая в единицах времени (период стабилизации).

Решение линейного неоднородного дифференциального уравнения имеет вид:

Данная формула выражает экспоненциальную зависимость ω = f(t) (см. рис. 3) и подтверждает теоретическую возможность стабилизации параметров состояния масла во времени (например, стабилизацию нарастания нерастворимых в бензине примесей НРБ). Аналогичный вывод можно сделать в отношении теоретической возможности стабилизации других параметров (например, щелочности).

Физико-химические процессы, происходящие в масле, исключительно сложны, и многие из них необратимы (например, процессы окисления и полимеризации). Специальные исследования процесса старения масла М20Г в дизеле 16ДРПН 23/2×30 в течение 3 000 ч показали, что существуют параметры (как правило, контролируемые), которые непрерывно изменяются или появляются вновь после индукционного периода, причем период стабилизации этих параметров отсутствует. Это, например:

- непрерывное накопление в системе твердого углерода (сажи) от неполного сгорания топлива (при малой эффективности средств очистки);

- непрерывное накопление продуктов окисления (например, карбоксильных групп, определяемых методом ИКС);

- непрерывное ухудшение диспергирующих свойств (метод пятна);

- появление сильных кислот (изменение pH системы).

При этом следует учитывать, что работающее масло – это сложная дисперсная система, где имеются вещества в молекулярно-дисперсном состоянии (смолы), в виде коллоидных частиц (асфальтены) и крупных нерастворимых частиц (карбены, карбоиды и их мицеллы) с размерами от 0,000 01 до 0,5 мкм и более.

Ввиду наличия аварийных параметров (вода и топливо в масле) необходим комплекс дополнительных контрольных методов (и приборов), чтобы обеспечить более полный эксплуатационный контроль состояния такой сложной системы, как смазочное масло.

При кажущейся стабилизации параметров может наступить аварийная ситуация. Следовательно, конкретные сроки смены масла должны быть определены экспериментально для каждого типа дизеля, сорта масла и условий эксплуатации.

Ориентировочно для тронковых судовых дизелей можно принять следующие значения предельных (браковочных) параметров (для масел групп В и Г):

| Содержание воды | До 0,5 % | Аварийные параметры |

| Содержание топлива | До 3 % | |

| Содержание НРБ | 4-5 % | |

| Минимальная щелочность | До 1 мг КОН/г | |

Эти нормы в дальнейшем должны быть дифференцированы по типам дизелей, сортам масла и условиям (режимам) эксплуатации.

Влияние характеристик моторных масел на эффективность комплекса двигатель-масло-масляная система

Комплекс физико-химических характеристик и моторных свойств масла оказывает существенное влияние на работу СЭУ и ее агрегатов (РМЦ, ФТО, холодильников). Основное влияние оказывают вязкость, термостабильность, моюще-диспергирующие свойства масла с присадкой и степень загрязненности (НРБ).

Вязкость моторного масла наиболее сильно сказывается при пуске холодных дизелей, особенно многоцилиндровых малой размерности (например, в арктических условиях).Состав и характеристики качества горючего В быстроходных дизелях вязкость оказывает влияние на экономические показатели – удельный расход топлива и масла. При переходе, например, с авиамасла МС20 на масло М12В расход может возрасти на 10-15 %. Вязкие масла (без подогрева) хуже очищаются в фильтрах и РМЦ, поэтому в сепараторах производят их дополнительный подогрев.

Термостабильность и моюще-диспергирующие свойства определяют поведение масла в зоне полостей охлаждения поршней и в масляных холодильниках. Исследованиями С. И. Севастьянова установлена предельно допустимая (по перегреву поршня) величина слоя нагара в каналах масляного охлаждения (табл. 2).

| Таблица 2. Предельно допустимые нагароотложения на поршнях дизелей | ||||

|---|---|---|---|---|

| Тип дизеля | Вариант | Материал | Средняя толщина днища, мм | Предельно допустимое нагароотложение в каналах масляного охлаждения, г |

| 2Д100 | 14В | Чугун | 15 | 12-14 |

| 10Д100 | 3 | Чугун | 10 | 10-12 |

| 11Д45 | – | Сталь | 12 | 50-55 |

В табл. 3 показаны характеристики нагарообразования в зоне масляного охлаждения поршней форсированных дизелей. Характерно, что на маслах М14ВИ и М14ВЦ скорость нагарообразования на порядок ниже, чем на других маслах.

| Таблица 3. Характеристики нагарообразования в зоне масляного охлаждения поршней | |||||

|---|---|---|---|---|---|

| Масло | Содержание серы в дизельном топливе, % | Тип дизеля | Толщина слоя нагара через 2 000 ч работы, мм | Скорость нагарообразования, мкм/ч | Предельная температура поверхности поршня, °C |

| М12В | 0,1-0,2 | 2Д100 | 0,04-0,06 | 0,03 | 205 |

| М12В | 0,3-0,5 | 2Д100 | 0,12-0,14 | 0,08 | 200 |

| М14В | 0,3-0,5 | 10Д100 | 0,25-0,30 | 0,17 | 200 |

| М14В | 0,3-0,5 | 11Д45 | 1,1-1,3 | 2,00 | 200 |

| М12В | 0,8-0,9 | 2Д100 | 0,25-0,30 | 0,20 | 192 |

| М12Б | 0,3-0,5 | 2Д100 | 0,20-0,25 | 0,15 | 195 |

| М12 | 0,1-0,2 | 2Д100 | 0,08-0,10 | 0,06 | 202 |

| М12 | 0,3-0,5 | 2Д100 | 0,25-0,30 | 0,20 | 192 |

| Д11 | 0,6-0,8 | 2Д100 | 0,4-0,5 | 0,50 | 180 |

| М14ВИ | 0,3-0,4 | 11Д45 | 0,04-0,05 | 0,02 | 258 |

| М14ВЦ | 0,3-0,4 | 11Д45 | 0,04-0,05 | 0,02 | 258 |

Основным фактором внешнего загрязнения моторных масел является неполное сгорание в цилиндрах дизеля.

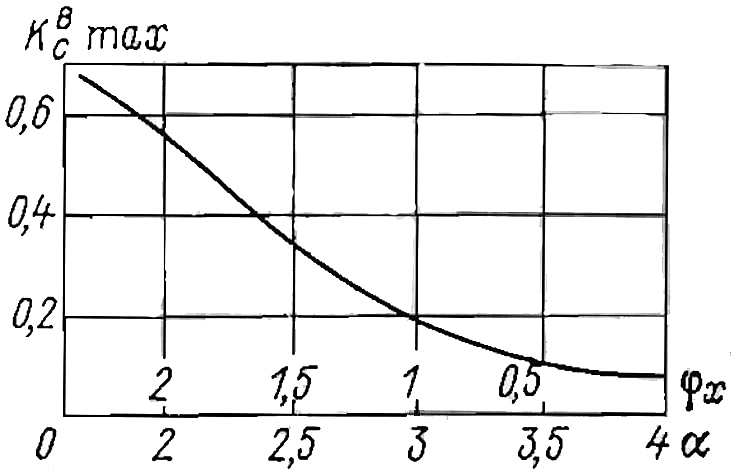

Из рис. 4 видно, что при увеличении коэффициента химического недожога φx и снижении коэффициента избытка воздуха α дымность выпускных газов растет.

Содержание сажи в выпускных газах

г/кг в. г увеличивается. В быстроходных дизелях это содержание может достигать

= 0,45 г/кг в.г (табл. 4).

| Таблица 4. Содержание сажи в выпускных газах дизелей | ||

|---|---|---|

| Дизель | Содержание сажи (при Nе = 100 %) | |

| г/м3 | г/кг·в·г | |

| 4-тактный, i = 4, n = 1 800 об/мин, V = 1,5 л | 0,48 | 0,361 |

| 4-тактный, i = 4, n = 2 200 об/мин, V = 2,2 л | 0,61 | 0,453 |

| 4-тактный, i = 6, n = 1 800 об/мин, V = 5,6 л | 0,356 | 0,244 |

| 4-тактный, i = 6, n = 1 300 об/мин, V = 7,7 л | 0,31 | 0,230 |

| 4-тактный, i = 1, n = 1 500 об/мин (1Ч 8,5/11) | 0,675 | 0,5 |

| 4-тактный, i = 4, n = 1 500 об/мин, Nе = 20,6 кВт | 0,74 | 0,55 |

Соответственно больше попадает сажи в пленку и масляную систему.

При очень интенсивных загрязнениях содержание НРБ в масле может увеличиться до 8-11 %, что при недостаточных диспергирующих свойствах присадки может привести к резкому загрязнению дизеля. Для предотвращения повышенных износов необходимы эффективные средства очистки масла. Исходное качество масла существенно влияет на работу средств очистки в масляной системе дизеля.

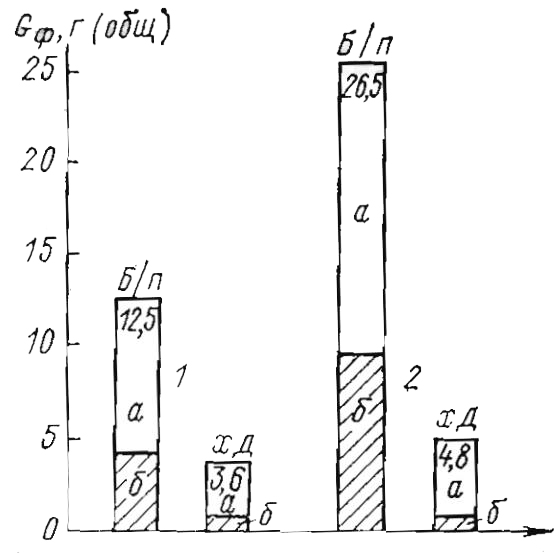

На рис. 5 показан рост количества отложений в РМЦ дизеля 6ЧН 12/14 при работе на разных маслах. Меньше отложений дают масла группы Г (2 и 3), обладающие более высокими моюще-диспергирующими свойствами.

1 – масло М12В; 2 – масло α-11; 3 – масло М12Г (ИХП)

На рис. 6 даны результаты испытаний дизеля МАН с различными фильтрами на масле без присадок и с присадками (серия ХД). Абсолютное количество отложений в последнем случае уменьшается в 3-5 раз.

1 – пластинчато-щелевой фильтр (0,05 мм); 2 – пластинчато-щелевой фильтр (0,09 мм); Б/n — масло без присадки; «ХД» — масло для тяжелых условий работы.

а – общие загрязнения; б – сгораемые загрязнения

Современные средства очистки могут работать в полнопоточной или частично-поточной схеме включения. В системах обычно применяются четыре основных агрегата очистки:

- фильтр,

- центрифуга,

- самоочищающийся фильтр,

- и сепаратор.

Эти агрегаты могут применяться в различных сочетаниях. Их воздействие на масло заключается в уменьшении содержания нерастворимых в бензине примесей (НРБ), а в некоторых случаях и воды. Эффективность работы агрегатов, по данным Г. П. Кича, может быть оценена тонкостью отсева частиц загрязнений. Она колеблется в следующих пределах (в мкм):

| При полнопоточной схеме очистки | |

| фильтр | 21±7 |

| центрифуга | 17±6 |

| самоочищающийся фильтр | 26±12 |

| При частично-поточной схеме очистки | |

| фильтр | 7±3 |

| центрифуга | 11±6 |

| сепаратор | 5±2 |

Удаление из масла частиц загрязнений определенного спектра, а также воды, ухудшающей действие многих присадок, положительно сказывается на снижении изнашивания узлов трения и нагарообразовании. Так, при длительных стендовых испытаниях дизеля ЧН 26/26 в течение 1 500 ч центрифуга извлекла из системы 14 кг загрязнений, а полнопоточные фильтры за то же время – 62 кг. Естественно, во втором случае резко снизилось изнашивание и нагарообразование, а также увеличился срок службы масла (сократился расход на слив).

В табл. 5 даны параметры состояния и расход масла на угар при работе быстроходных и среднеоборотных дизелей на маслах группы В. Эти показатели зависят не только от качества (группы) масла, но и от эффективности и типа агрегата очистки.

| Таблица 5. Параметры состояния и расход масел на угар | |||

|---|---|---|---|

| Марка дизеля | Скорость накопления загрязнений, г/ч | Скорость срабатывания присадки, г КОН/ч | Расход масла на угар, г/ч |

| Ч 10,5/13 | 1,23 | – | 40 |

| 2Ч 10,5/13 | 0,9 | – | 34 |

| 1НВД-24 | 0,26 | 0,78 | 40 |

| 4ВД-24 | 2,3 | – | 350 |

| 6ЧН 15/18 | 4,5 | – | 850 |

| 8НВД-36 | 14,3 | – | 900 |

| 8НВД-36.1 | 0,85 | 0,6 | 110 |

| 8ЧН 23,5/33 | 3,8 | 2,2 | 350 |

| 6ВАН 22 | 5,9 | 0,4 | 270 |

| 6Ч 25/34 | 5,9 | 1,9 | 850 |

| 8НВД 48-2А | 12,2 | 6,3 | 720 |

| 5Д50 | 126 | – | 3 500 |

В ЦНИДИ был разработан общий принцип повышения эффективности работы масляных систем, который заключался в сочетании масла высокого качества с эффективными средствами его очистки.

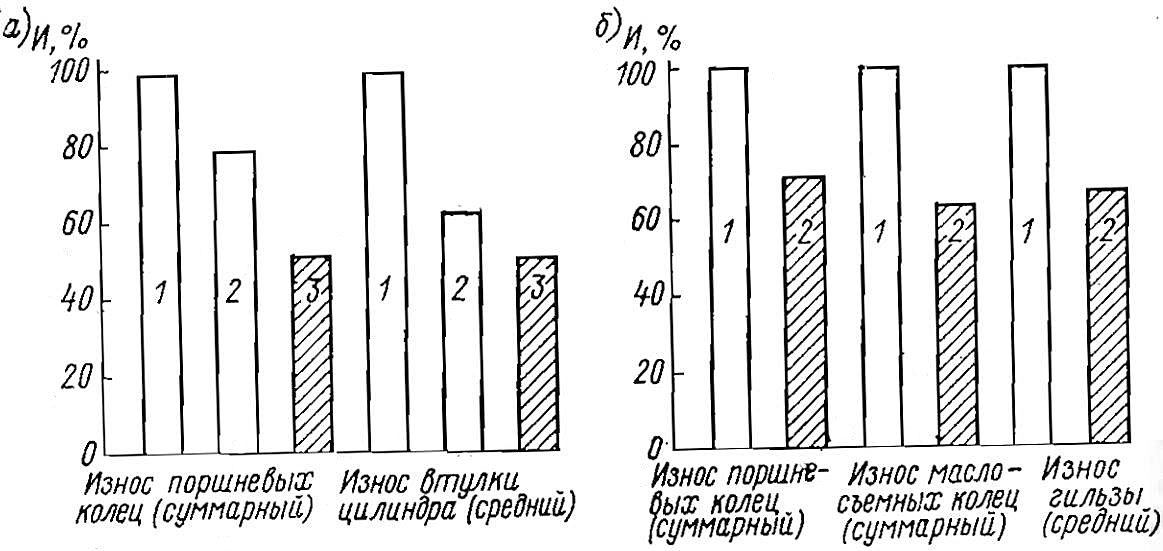

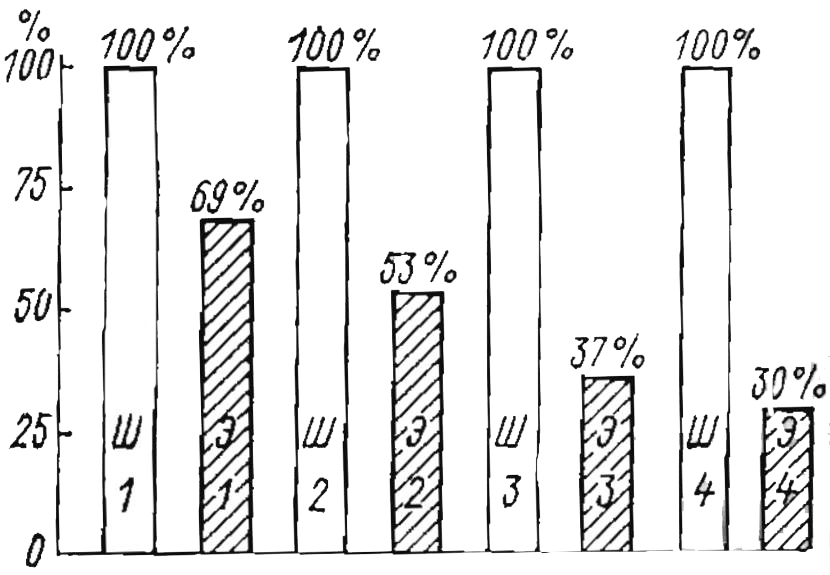

На рис. 7 приведены результаты испытаний дизелей 14 8,5/11 и 6ЧН 15/18 со штатными системами и системами повышенной эффективности.

а – дизель 1Ч 8,5/11 (1 – без фильтра; 2 – с фильтром ДАСФО-2; 3 – с ФТОМП); б – дизель 6ЧН 15/18 (1 – с фильтром КИМАФ; 2 – с ФТОМП)

Благодаря применению в этих системах масла группы В и полнопоточных фильтров с новыми фильтроэлементами типа «Нарва-6» был получен хороший эффект (рис. 8 и 9).

Ш – штатная масляная система; Э – система повышенной эффективности.

1-1 – средние износы цилиндровой втулки; 2-2 – суммарные износы колец; 3-3 – суммарные износы шатунных вкладышей; 4-4 – нагарообразование (баллы)

Еще больший эффект можно получить, если применять ФТОМП и масло с повышенным запасом качества в системах быстроходных дизелей. Так, износы цилиндровых втулок при этом снизились на 57 и 63 %, а износы комплекта колец – на 71-47 %; уменьшилось нагарообразование на поршнях.

Ш – штатная масляная система; Э – масляная система.

1-1 – износ верхних поршневых колец; 2-2 – износ комплекта колец; 3-3 – износ втулок в верхнем поясе; 4-4 – износ, втулок в нижнем поясе.

Можно сделать вывод, что эффективные средства очистки масла и их сочетания, правильно подобранные для данного дизеля и сорта масла, весьма существенно снижают износы деталей цплиндропоршневой группы и подшипников, нагарообразование и расход масла на слив и на угар (вследствие снижения изпосов колец); это подтверждено многими стендовыми и эксплуатационными испытаниями.

Требования к современным масляным системам

Масляная система – это важнейший элемент комплекса двигатель-масло-масляная система, от которого в значительной степени зависит эффективность его функционирования. Ранее была дана классификация внешних масляных систем СДВС.

Функции масляной системы

Главными функциями современных масляных систем являются:

- обеспечение стабильной и надежной смазки узлов трения дизеля и его агрегатов с заданными параметрами на всех режимах и в течение всего срока службы;

- максимальное снижение трения и изнашивания;

- непрерывный отвод тепла от узлов трения и деталей (поршней);

- удаление продуктов изнашивания из узлов трения и из масла;

- уплотнение узлов трения;

- защита деталей дизеля от коррозии;

- минимальный расход моторных масел;

- минимальное нагаро- и лакообразование;

- минимальные затраты на обслуживание при максимальных сроках необслуживаемой работы (автономность).

Для нормального осуществления функций масляной системы необходимо обеспечить следующее:

- размещение в системе необходимого запаса моторного масла в зависимости от назначения объекта, где установлен дизель;

- современный и наиболее эффективный контур непрерывной очистки масла (полнопоточная или частично-поточная система тонкой очистки);

- автоматическую регулировку давлений и температур в соответствии с техническими требованиями (включая наличие аварийно-предупредительной сигнализации и защиты дизеля);

- исключение утечек газа и попадания в масло топлива, воды и воздуха;

- заполнение системы за минимальное время (1-2 мин) при температуре масла не ниже 8 °C с обеспечением предпусковой прокачки;

- достижение температуры в тракте циркуляции до 8 °C за время до 10 мин;

- минимальное гидравлическое сопротивление системы и ее агрегатов;

- смазку турбонагнетателя, регулятора и охлаждение поршней чистым маслом в отдельном контуре.

Естественно, эти требования в различной степени относятся к циркуляционным лубрикаторным и смешанным масляным системам.

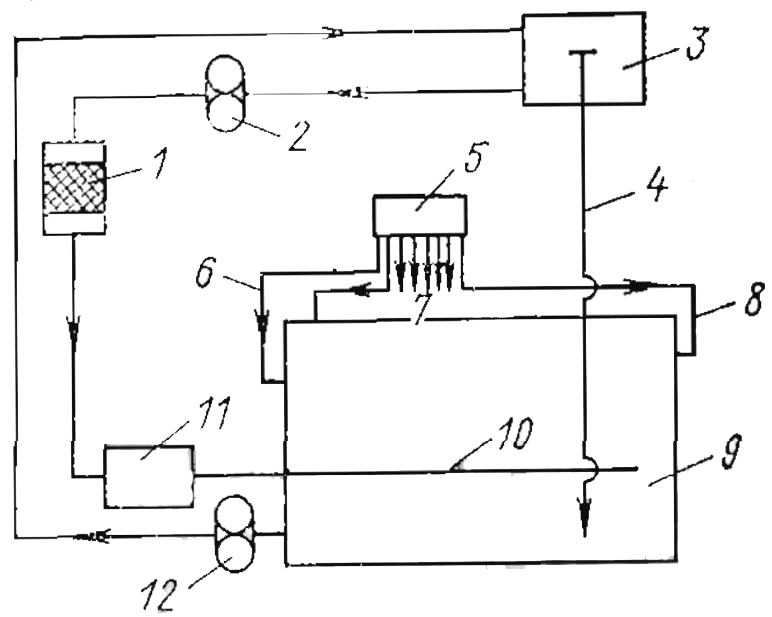

На рис. 10 представлена внешняя масляная система судового дизеля 6НФД48АУ. Система комбинированного типа и состоит из циркуляционной и лубрикаторной систем.

1 – фильтр грубой очистки сдвоенный; 2 – нагнетательная секция масляного насоса; 3 – расходный бак; 4 – труба перелива; 5 – лубрикатор; 6 – трубопровод к компрессору; 7 – трубопроводы к цилиндрам; 8 – трубопровод к регулятору; 9 – дизель; 10 – труба распределительная; 11 – холодильник масляный; 12 – откачивающая секция масляного насоса

Масло из расходной цистерны забирается нагнетательной секцией масляного насоса и подается через сдвоенный фильтр грубой очистки в холодильник масла. Затем по главной распределительной трубе часть масла поступает к лубрикаторам, откуда подается на смазку компрессора и к цилиндрам дизеля. Основной поток идет на смазку подшипников коленчатого вала и других узлов трения. Отработанное масло из поддона забирается откачивающей секцией масляного насоса и возвращается в бак, где имеется труба перелива. Данная полнопоточная система не имеет агрегатов тонкой очистки масла, что является ее недостатком.

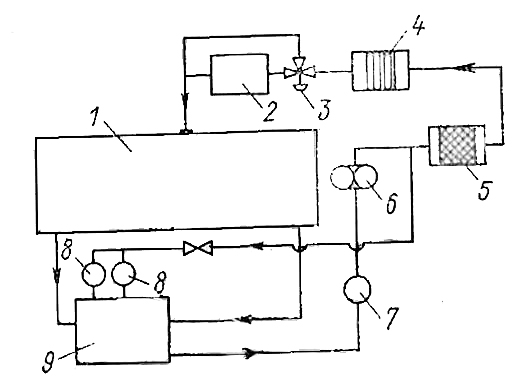

На рис. 11 показана принципиальная схема внешней масляной системы дизеля 6Л275/III-ПН. Циркуляционная масляная система имеет частично-поточную очистку в реактивных центрифугах 8 и магнитном фильтре 7 и полнопоточную в ФГО 5 и ФТО 4. Полнопоточная тонкая очистка масла создает хорошие условия для обеспечения долговечности узлов трения.

1 – дизель; 2 – масляный холодильник; 3 – терморегулятор; 4 – фильтр тонкой очистки сдвоенный; 5 – фильтр грубой очистки; 6 – масляный насос; 7 – фильтр магнитный; 8 – центрифуга; 9 – цистерна циркуляционного масла

Специфические особенности имеют масляные системы лубрикаторного типа, особенно у Элементы движения, распределительный вал, шатун и другие составляющие ДВСкрейцкопфных дизелей. Г. П. Кича были проанализированы данные по агрегатам и системам тонкой очистки масла как российских, так и зарубежных дизелей. Приведенные ниже показатели позволяют охарактеризовать состояние и пути развития систем очистки масел в дизелях.

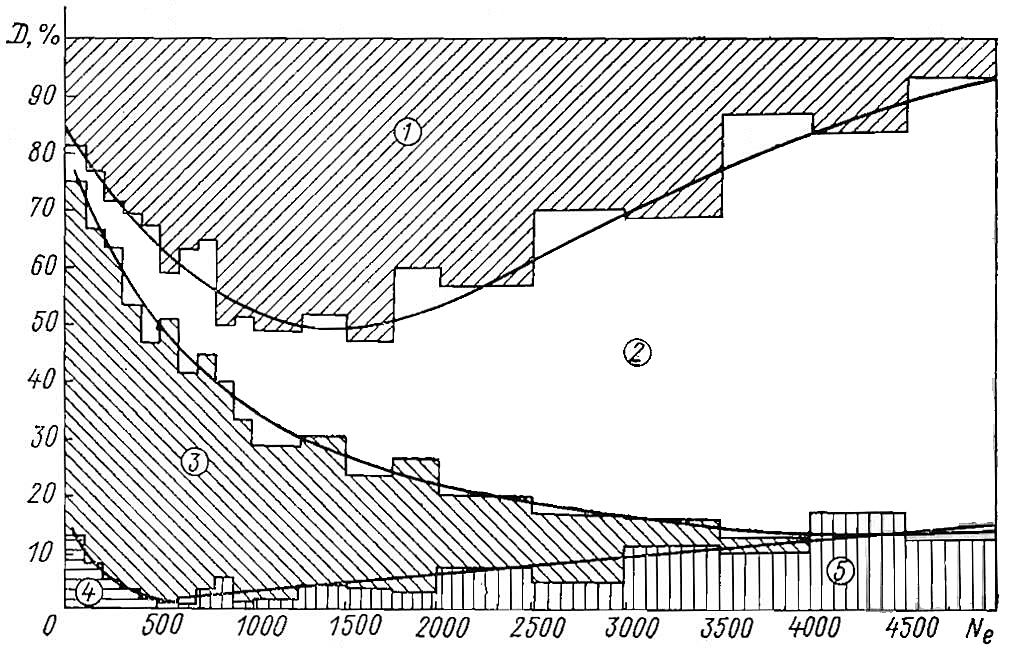

Из диаграммы рис. 12 видно, что полнопоточная схема очистки масла занимает доминирующее положение в дизелях малой и средней мощности. Так, в среднем 60 % всех обследованных типоразмеров двигателей мощностью менее 600 кВт были оборудованы полнопоточными агрегатами тонкой очистки масла Под системой полнопоточной тонкой очистки масла понимается такая система, когда весь поток масла, идущий во внутреннюю масляную систему и поступающий на смазку и охлаждение основных узлов трения дизеля, проходит через маслоочиститель, тонкость отсева которого не более 40 мкм.x. По мере возрастания мощности все меньшая доля дизелей оснащается агрегатами полнопоточного типа. Это связано главным образом с тем, что с увеличением мощности возрастает прокачка масла через дизель, и для обработки всего потока требуются маслоочистители больших размеров. Поэтому только 13-16 % дизелей мощностью свыше 3 000 кВт оснащены такой системой очистки масла.

1 – частично-поточные фильтры; 2 – частично-поточные центрифуги и сепараторы; 3 – полнопоточные фильтры; 4 – полнопоточные центрифуги; 5 – полнопоточные самоочищающиеся фильтры

При построении гистограмм и эмпирических зависимостей, аппроксимированных методом наименьших квадратов, изображенных на рис. 12, использовались данные обработки информации, полученной на ЭВЦМ. Дизели были разбиты по группам мощности. Рассматривались только наиболее распространенные агрегаты тонкой очистки масла; остальные дизели были оснащены частичнопоточными агрегатами. При этом большая часть двигателей с полнопоточной системой очистки была оборудована фильтрами. В диапазоне мощностей 3-5 000 кВт агрегаты в дизелях с этой системой очистки распределялись следующим образом:

- 3 % – полнопоточные центрифуги;

- 30 % – самоочищающиеся фильтры Под самоочищающимися фильтрами подразумеваются установки, у которых удаление осадка с фильтрующих поверхностей механизировано и производится без разборки фильтра.x;

- 71 % – фильтры со сменными фильтрующими элементами.

Из приведенной диаграммы видно почти линейное возрастание доли дизелей, оснащенных самоочищающимися фильтрами, с увеличением мощности двигателей. В общем итоге самоочищающимися фильтрами оснащено 7 % всех эксплуатируемых типов двигателей.

Сепараторы топлива и маслаПолнопоточные центрифуги для тонкой очистки масла используются в основном в двигателях небольшой мощности. В дизелях (Nе > 600 кВт) с потоком масла, превышающим 2·10-3 м3/с, полнопоточные центрифуги с гидравлическим активным или реактивным приводом применяются крайне редко. В общей схеме очистки масла полнопоточное центрифугирование занимает незначительное место. Такими очистителями было оснащено только около 1 % всех рассмотренных типоразмеров дизелей судового и стационарного назначения. Это связано с тем, что получить эффективное разделение при больших потоках масла через ротор центрифуги с гидравлическим приводом очень сложно. Кроме того, такие маслоочистители имеют серьезный недостаток: они удовлетворительно работают только при высоких давлениях в системе смазки. Перепад давления масла при проходе через очиститель также очень велик.

Частично-поточные фильтры играют большую роль в процессе очистки масла; ими в настоящее время оснащено около трети дизелей всех марок. При этом наблюдается интересная особенность: до мощностей 1 700 кВт число типов двигателей, оснащенных таким маслоочистителем, растет, а при дальнейшем увеличении мощности падает. По-видимому, это связано с тем, что, начиная с этих мощностей, серьезную конкуренцию фильтру, особенно для судовых условий, начинает оказывать сепаратор.

Центробежный частично-поточный очиститель с гидравлическим приводом в дизелях малой мощности применяется сравнительно редко, только 6-10 % всех типоразмеров дизелей (с Nе = 50÷200 кВт) используют его. По мере форсировки дизеля, роста основных размерений цилиндра и общей мощности центрифуги с реактивным приводом используются все шире. Так, в диапазоне мощностей 400-1 500 кВт ими оснащено уже в среднем около 15 % двигателей, в отдельных случаях этот процент повышается до 22. При дальнейшем увеличении мощности дизелей доля маслоочистителей, приходящаяся на частично-поточные центрифуги, падает до 5-7 %. Однако общее количество Исследование физико-химических свойств судовых высоковязких топливдизельных установок, оснащенных агрегатами с очисткой масла в центробежном поле, растет главным образом за счет того, что сепаратор вытесняет другие типы маслоочистителей.

В табл. 6 даны основные параметры агрегатов тонкой очистки масла современных среднеоборотных и быстроходных дизелей. По многим параметрам указаны не только средние значения, но и отклонения, по которым можно представить доверительные границы каждого из них. Показатели были подсчитаны на основе статистической обработки опытных данных с доверительной вероятностью 90 %. Рассматриваемые показатели достаточно полно характеризуют особенности маслоочистителей и позволяют провести их сравнение с целью выяснить возможности каждого из используемых методов и агрегатов очистки.

| Таблица 6. Основные параметры масляных центрифуг с реактивным приводом (РМЦ) серийных быстроходных дизелей | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Показатели | 2Ч 10,5/13 | 2Ч 10,5/13 | 6ЧН 12/14 | 6 и 12Ч, ЧН 15/18 | 6 и 8Ч, ЧН 18/22 | 8ЧН 26/26 | 6Ч 15/15 | 6Ч 15/15 | РМЦ УП (ГОСТ 10556-78) |

| РМЦП | РМЦП-М | РМЦЧ | РМЦЧ | РМЦЧ | РМЦЧ | РМЦП-20 | РМЦП-20М | ||

| Вместимость ротора, см3 | 300 | 320 | 660 | 850 | 700 | 4 000 | 1 300 | 1 350 | 1 320 |

| Внутренний диаметр ротора, мм | 90 | 90 | 110 | 110 | 100 | 150 | 135 | 135 | 135 |

| Частота вращения, об/мин | 5 600 | 6 600 | 6 000 | 5 500 | 6 000 | 5 000 | 8 200 | 8 400 | 6 600 |

| Количество очищаемого масла, кг/мин | 2,5+3(5) | 2,5+3(5) | 11,0 | 12,0 | 9,0 | 37,5 | 20 (40) | 20 (40) | 20 (40) |

| Расход масла на привод ротора, кг/мин | 2,7 | 3,2 | 11,0 | 12,0 | 10,0 | 37,5 | 12,8 | 13,0 | 16,5 |

| Фактор разделения (на среднем радиусе) | 1 100 | 1 500 | 1 360 | 1 200 | 1 450 | 1 500 | 3 000 | 3 200 | 2 070 |

| Индекс производительности, м2 | 7 | 10 | 22 | 20 | 19 | 78 | 82 | 84 | 48 |

| Число осветления, м/с·105 | 0,79 | 0,52 | 0,93 | 1,12 | 1,13 | 0,9 | 0,67 | 0,40 | 0,70 |

| Масла, при которых получены характеристики РМЦ | ДП-11 | – | – | МТ 16П | М14ВЦ | – | – | – | – |

| Температура масла, °C | 60 | 60 | 60 | 85 | 70 | 70 | 80 | 80 | 80 |

| Давление перед РМЦ, МПа | 0,58 | 0,58 | 0,58 | 0,58 | 0,58 | 0,78 | 0,78 | 0,78 | 0,78 |

Из табл. 6 видно, что зона действия сепараторов и самоочищающихся фильтров смещена в сторону больших мощностей. Такими очистителями оснащены самые мощные среднеоборотные дизели (Nе = 13 200 кВт), установленные в судовых энергетических установках. Частично-поточные центрифуги применяются на дизелях мощностью 30-3 000 кВт. Максимальная мощность дизеля, где использовали частично-поточный фильтр, составляет 6 600 кВт.

В табл. 7 приведены данные, характеризующие производительность зарубежных полнопоточных реактивных центрифуг. Этот показатель в выполненных маслоочистительных устройствах изменяется в очень широком диапазоне. Для полнопоточных агрегатов он может достигать 0,3 м3/с, как, например, в некоторых моделях Топливная система судовой дизельной установки и процесс топливообработкисамоочищающихся фильтров фирм «Болл и Кирх». Максимальная производительность эксплуатируемых фильтров со сменными фильтрующими элементами составляет 0,04 м3/с.

| Таблица 7. Основные технические характеристики зарубежных полнопоточных реактивных центрифуг | |||||

|---|---|---|---|---|---|

| Показатель | Страна-изготовитель и марка центрифуги | ||||

| Англия | Чехия, RN-4A | Польша, S-312 | |||

| GFT-0 | GFT-1 | GFT-2 | |||

| Давление масла на приводе, МПа | 0,098-0,54 | 0,137-0,54 | 0,137-0,54 | – | – |

| Угловая скорость ротора, об/мин | 2 000-6 000 | 2 000-5 000 | 2 000-5 000 | 6 600 | 5 000-6 000 |

| Расход масла на привод, л/ч | 66-180 | 180-456 | 456-900 | 456 | 580-600 |

| Пропускная способность, л/ч | 540-720 | 1 140-1 560 | 1 800-2 700 | 880 | 540-1 140 |

| Плечо реактивного момента, мм | 45 | 62 | 88 | 72 | 68 |

| Диаметр сопловых отверстий, мм | 1 | 2 | 2,3 | 2 | 2,2 |

| Вместимость ротора, см3 | 175 | 550 | 1 250 | 860 | 350 |

| Наружный диаметр ротора, см | 73 | 124 | 120 | 113 | 112 |

Производительность частично-поточных агрегатов тонкой очистки масла во много раз ниже, чем полнопоточных. Так, максимальная производительность фильтров составляет:

- 0,004;

- центрифуг – 0,001;

- сепараторов – 0,0045 м3/с.

При выборе типа маслоочистителя, особенно полнопоточного, очень важен такой показатель, как удельная производительность, т. е. количество очищаемой рабочей жидкости, приходящееся на единицу массы агрегата. По этому параметру неоспоримые преимущества имеет полнопоточная центрифуга; немногим (на 10 %) уступает ей самоочищающийся фильтр. Среднее же значение этого показателя у фильтра со сменными элементами по сравнению с центрифугой на 32 % ниже. Наиболее низкую удельную производительность имеют сепаратор и частичнопоточный фильтр.

Полнопоточные агрегаты очистки надежно защищают узлы трения дизелей от попадания крупных абразивных частиц. Из табл. 8 видно, что тонкость отсева, как правило, составляет 11-38 мкм. Это значит, что обеспечена 100 % -ная вероятность защиты пар трения большинства дизелей, оснащенных полнопоточной системой тонкой очистки масла, от попадания наиболее опасных частиц диаметром около 30 мкм.

| Таблица 8. Основные показатели агрегатов тонкой очистки масла быстроходных и среднеоборотных дизелей | ||||||

|---|---|---|---|---|---|---|

| Показатели | Полнопоточная схема очистки | Частично-поточная схема очистки | ||||

| фильтр | центрифуга | самоочищающийся фильтр | фильтр | центрифуга | сепаратор | |

| Диапазон мощностей дизелей, использующих данный тип маслоочистителя, кВт | 3-5 000 | 30-600 | 100-13 200 | 30-6 600 | 50-3 000 | 300-13 200 |

| Производительность очистителя: | ||||||

| общая Qм·103, м3/с | 0,05-40 | 0,1-2 | 1-300 | 0,01-4 | 0,03-1 | 0,2-4,5 |

| удельная gм·106, м3/(с·кг) | 105±32 | 138±41 | 126±37 | 7,2±2,4 | 46±12 | 2,1±0,5 |

| Тонкость отсева, мкм | 21±7 | 17±6 | 26±12 | 7±3 | 11±6 | 5±2 |

| Вероятность защиты пар трения дизеля от попадания крупных абразивных частиц, % | 100 | 100 | 84±16 | 14±9 | 26±18 | 8±6 |

| Удельная интенсивность очистки масла от нерастворимых продуктов gмφ·109, м3/(с·кг) | 0,5±0,2 | 2,6±1 | 0,15±0,06 | 1,6±0,9 | 3,4±1,3 | 2,7±1,4 |

| Удельная грязеемкость очистителя gг·106, м3/кг | 72±25 | 123±42 | 56±19 | 105±31 | 168±45 | 9±3 |

| Срок необслуживаемой работы очистителя, ч | 698±213 | 206±52 | 1 232±364 | 468±114 | 247±64 | 116±38 |

| Удельная трудоемкость обслуживания очистителя Tм·106, чел·ч/(кВт·ч) | 1,7±0,6 | 1,1±6 | 1,3±0,4 | 2,8±0,7 | 12,6±5,3 | 4,7±2,4 |

| Удельные энергозатраты на разработку очистителя Nм·103, кВт/кВт | 0,7±0,4 | 1,3±0,5 | 0,8±0,4 | 0,2±0,1 | 0,3±0,1 | 1,2±0,4 |

Для частично-поточных агрегатов среднее значение тонкости отсева составляет 5-11 мкм. Наиболее качественно осуществляется очистка масла за один проход в сепараторе, который по тонкости отсева превосходит центрифугу в 2,2 раза; фильтр же уступает сепаратору в среднем в 1,6 раза.

Несмотря на столь высокие показатели качества очистки масла частичнопоточными агрегатами, вероятность защиты узлов трения дизелей, оснащенных такими маслоочистителями, от попадания крупных абразивных частиц в 1,5-50 раз ниже, чем у полнопоточных очистителей. Это связано с тем, что частично поточные агрегаты устанавливаются в масляной системе на ответвлении и имеют малую производительность. Через них обычно пропускается 0,8-20 % масла, идущего на смазку узлов трения дизеля. В то же время общее загрязнение масла нерастворимыми продуктами при оснащении системы смазки частично-поточными агрегатами очистки невелико. Концентрация в масле нерастворимых в бензине продуктов при использовании частично-поточной схемы очистки, по сравнению с полнопоточной, может быть 1,2-3 раза ниже. Это связано с тем, что многие частицы малых размеров полпопоточные агрегаты очистки пропускают. Накапливаясь в масле в больших количествах, нерастворимые продукты старения (особенно зольные) могут вызывать повышенное изнашивание основных деталей дизелей и другие отрицательные последствия.

Эффективность различных маслоочистителей видна из табл. 8. В ней для каждого типа маслоочистителя представлено значение удельной интенсивности очистки масла от НРБ, получаемых при фильтровании и центрифугировании масел групп В и Г в процессе использования в дизеле. Сравнение показывает, что важные преимущества имеет частично-поточная, центрифуга, немного уступает ей сепаратор. Удельная интенсивность очистки у частично-поточного фильтра в 1,7 раза ниже, чем у сепаратора; фильтр по этому показателю уступает центрифуге в 2 раза. В целом у агрегатов очистки, подключаемых в систему смазки по полнопоточной схеме, интенсивность удаления из масла НРБ ниже в среднем в 2,4 раза, чем у частично-поточных маслоочистителей той же массы. Наиболее низкая эффективность очистки масла от этих продуктов у самоочищающихся фильтров. Из полнопоточных агрегатов удельная интенсивность очистки масла от НРБ наиболее высока у центрифуг. У центробежного маслоочистителя этот показатель в 5,2 раза выше, чем у фильтров со сменными элементами, и в 17,4 раза выше, чем у самоочищающихся фильтров. По этому параметру отчетливо видны преимущества центробежного способа очистки перед фильтрацией. В среднем удельная интенсивность очистки масла от НРБ у центрифуг в 4 раза выше, чем у фильтров. Кроме того, у центрифуг этот показатель менее значительно различается при полнопоточной и частично-поточной схемах включения. Так, у центрифуг различие составляет всего 30 %, в то время как у фильтров со сменными элементами удельная интенсивность очистки различается в 3,2 раза.

Таким образом, полнопоточные агрегаты более надежно защищают пары трения от попадания крупных абразивных частиц, а частично-поточные способны более эффективно удалять из масла мелкодисперсные продукты загрязнения. У полнопоточных центрифуг эти два достоинства совмещены.

Сопоставление маслоочистителей по такому параметру, как удельная грязеемкость, показывает преимущество центрифуг. У частично-поточных центробежных очистителей грязеемкость в 1,37 раза выше; это связано с тем, что из-за меньшего потока масла через них допускается большее заполнение ротора отложениями до начала вымывания осадка. Наименьшее значение удельной грязеемкости имеет сепаратор; в настоящее время выпускаются самоочищающиеся сепараторы.

Срок необслуживаемой работы систем очистки масла зависит от многих факторов:

- надежности работы маслоочистительной аппаратуры;

- технического состояния дизеля;

- марки применяемого масла и топлива;

- режимов и условий эксплуатации.

Срок необслуживаемой работы определяется продолжительностью работы дизеля между мероприятиями по техническому уходу за агрегатами системы очистки масла, когда сменяют фильтрующие элементы, очищают ротор центрифуги или сепаратора, подвергают разборке и ручной мойке элементы самоочищающихся фильтров. На практике этот показатель изменяется в очень широком диапазоне: от 60 до 3 000 ч. Наибольший период работы между очередным обслуживанием имеет самоочищающийся фильтр: в среднем 1 232 ч. У полнопоточного фильтра со сменными элементами этот показатель в 1,76 раза меньше. В среднем фильтрующие элементы полнопоточных фильтров имеют срок службы 698 ч. Продолжительность работы сепаратора и центрифуг между чистками ротора составляет 116-247 ч. У частично-поточных центрифуг по сравнению с полнопоточными этот показатель на 20 % выше; центрифуги уступают фильтрам в среднем в 1,9-3,4 раза.

Удельная трудоемкость обслуживания маслоочистителей составляет 1,3-19,1·10-6 чел.·ч/(кВт·ч), т. е. изменяется в очень широком диапазоне. Наилучшие показатели в этом отношении имеют самоочищающиеся фильтры. Незначительно уступают им полнопоточные фильтры со сменными фильтрующими элементами: для них трудозатраты на обслуживание выше всего на 30 % . В целом, если сравнить фильтры и центрифуги, трудоемкость обслуживания центрифуг в 4,5-14,6 раз выше.

Еще один параметр – удельные энергозатраты на работу систем очистки масла в дизелях. Эти затраты связаны с преодолением гидравлических сопротивлений при прохождении фильтруемой жидкости через маслоочиститель и с обеспечением функционирования самого агрегата очистки. Расходы энергии на работу частично-поточных маслоочистителей (за исключением сепараторов) примерно в 3,7 раза меньше, чем на работу полнопоточных. У полнопоточных центрифуг и сепараторов они примерно равны При определении удельных затрат электроэнергии на работу сепараторов не учитывались расходы на подогрев сепарируемого масла.x.

Анализ показал, что при выборе того или иного очистителя приходится принимать альтернативное решение. При этом стремятся в первую очередь максимально удовлетворить те требования, которые наиболее актуальны в данных условиях эксплуатации. Так, когда в систему смазки дизеля поступает много загрязнений с частицами крупных размеров, применение полнопоточной тонкой очистки масла обязательно. При интенсивном загрязнении масла продуктами неполного сгорания топлива, срабатывании присадки и карбонизации масла необходимо выбирать очиститель, имеющий высокие показатели очистки по данному продукту; этому условию удовлетворяет частично-поточный агрегат. Если в дизель поступает очень много пыли с воздухом или зольных продуктов, то они наиболее эффективно удаляются центрифугированием. При работе с резкопеременными режимами по нагрузке и частоте вращения с большой продолжительностью режима холостого хода наблюдается интенсивное образование в картере низкотемпературных отложений. В этом случае в масле образуется много смол и асфальтенов, т. е. продуктов полимеризации. Для этих условий целесообразно использовать в системе очистки частично-поточный фильтр.

При работе дизеля в энергетическом комплексе с высокой степенью автоматизации желательно применение систем очистки, характеризующихся малыми трудозатратами на обслуживание и большим периодом работы между операциями технического ухода. Так, на большинстве современных теплоходов с комплексно автоматизированными дизельными СЭУ, допускающими безвахтенное обслуживание (класс автоматизации А1), используют в качестве маслоочистителей самоочищающиеся автоматизированные фильтры и сепараторы.

В последнее время наметились, четкие тенденции развития комбинированных (полнопоточно – частично-поточных) систем и агрегатов тонкой очистки масла. При этом удается получить системы очистки масла, надежно защищающие пары трения дизеля от попадания крупных абразивных частиц и поддерживающие очень низкий уровень общего загрязнения масла. Срок непрерывной работы дизеля, оборудованного такой системой, составляет не менее 1 000 ч. В комбинированных системах наиболее часто используют полнопоточный фильтр тонкой очистки масла и частично-поточную центрифугу. Такими очистителями оборудованы многие среднеоборотные дизели средней мощности фирм «Поляр», «Вяртсиля» и др. Некоторые фирмы, особенно в последние годы, стали использовать комбинированные фильтры тонкой очистки, у которых одни элементы обрабатывают весь поток масла, остальные же обеспечивают сверхтонкую очистку только части потока, обычно 5-12 %. Встречаются также фильтры с комбинированными элементами, проходя через которые, масло подвергается различной степени очистки.

Для мощных среднеоборотных дизелей, особенно судового назначения, наиболее перспективной следует признать также комбинированную систему очистки: совмещение полнопоточных самоочищающихся фильтров и сепараторов. Комбинированные системы очистки оправдывают себя и оказываются высокоэффективными, особенно в условиях форсирования дизеля наддувом до больших значений средних эффективных давлений, при использовании тяжелых сортов топлива и значительных скоростях загрязнения масла. Наиболее часто встречается комбинированная система очистки в дизелях с pе > 1,17 МПа.

Критерии выбора масел

Моторные масла с присадками должны обладать высоким запасом качества, чтобы обеспечить работу современных высокофорсированных дизелей.

Проблема теоретического обоснования выбора сорта масла с присадками для дизелей определенного типоразмера до настоящего времени не решена. Предварительный теоретический выбор масла для серийных и перспективных дизелей усложняется, с одной стороны, большим разнообразием присадок и их свойств, а с другой стороны – разнообразием конструкций и параметров современных двигателей, выпускаемых российскими заводами и зарубежными фирмами. Так, парк судовых, тепловозных и стационарных дизелей включает более 20 типоразмеров дизелей (более 100 модификаций), и в то же время имеются десятки основных типов присадок и сотни их композиций.

Проблема классификации масел по условиям их применения до настоящего времени не решена и за рубежом, где в этой области ведутся интенсивные исследования (фирмы «Кастрол», «Шелл» и др.). В табл. 9 представлены некоторые параметры ДВС, влияющие на условия работы масел.

| Таблица 9. Параметры, влияющие на условия работы моторных масел в судовых дизелях | ||||||

|---|---|---|---|---|---|---|

| Тип дизеля | Nе, кВт | n, об/мин | pе, МПа | t°вт (ВМТ °C), °C | t° поршня (у 1-го кольца), °C | |

| 12ЧН 18/20 | 735 | 1 700 | 0,83 | 170 | 240 | 4,69 |

| 6ЧСП 18/22 | 110 | 750 | 0,39 | 130 | 200 | 1,04 |

| 6ЧНСП 18/22 | 165 | 750 | 0,78 | 160 | 210 | 2,14 |

| 6Ч 12/14 | 58,8 | 1 500 | 0,49 | 140 | 190 | 1,71 |

| 6ЧСПН 15/18 | 110 | 1 500 | 0,46 | 140 | 200 | 2,07 |

| 6ЧСПН 15/18 | 172,7 | 1 000 | 0,69 | 165 | 240 | 2,07 |

| 6ЧРПН 25/34 | 220 | 500 | 0,53 | 135 | 190 | 1,5 |

| 4Ч 10,5/13 | 29,4 | 1 500 | 0,52 | 140 | 200 | 1,69 |

| 6ЧРН 36/45 | 661,5 | 375 | 0,77 | – | – | 2,21 |

| 6НВД-36 | 294 | 500 | 0,39 | 125 | 220 | 1,17 |

| 6НВД-48 | 294 | 275 | 0,55 | 130 | 210 | 1,21 |

| 8НВД-48-2АУ | 772 | 350 | 0,86 | 160 | 230 | 2,4 |

| 6Л275Р/П-ПН | 404 | 500 | 0,75 | 155 | 240 | 2,3 |

| 6Л160ПНС | 140 | 750 | 0,735 | 140 | 210 | 3,04 |

В ЦНИДИ были предложены критерия для оценки условий работы масел в высокотемпературной зоне и масляной системе.

Критерии термоокислительного импульса Kt и внешнего загрязнения KC или эквивалентные им показатели окисления KO2 и внешнего загрязнения

позволяют количественно оценить степень термоокислительного и загрязняющего воздействия рабочего процесса дизеля на масло, работающее в пленке. С помощью этих критериев можно ориентировочно оценить условия работы масла в зоне ЦПГ дизеля любого типа и конструкции.

Естественно, что свойства масла с присадками должны соответствовать конкретным условиям его работы. Критерии оценки условий работы масла определяются по следующим формулам.

Критерий внешнего загрязнения масла в пленке

, мг C/см2,

где:

- – количество твердого углерода С (сажи), попадающего на 1 см2 масляной пленки за цикл;

- – часовой расход топлива, кг/ч;

- d, s – диаметр и ход поршня, см;

- z – коэффициент тактности;

- n – частота вращения, об/мин;

- i – число цилиндров.

Условный показатель (критерий) окисления масла в пленке KO2:

где:

- – расход кислорода на цикл, г O2/цикл;

- – расход масла на цикл, г/цикл;

- – критическая температура окисления (150-170 °C);

- – максимальная температура масляной пленки на втулке, °C;

- τ0 – период интенсивного окисления, мс.

Благодаря исследованиям К. К. Папок, Н. Г. Пучкова, А. Б. Виппера и др. основные показатели качества свежих масел могут быть оценены лабораторными методами. Основными показателями можно считать:

- щелочность;

- термостабильность;

- и моющий потенциал при определенной концентрации присадок и соответствующей зольности масла.

Разумеется, эти показатели не охватывают всего комплекса физико-химических свойств, но они позволяют решить задачу предварительного (теоретического) выбора сорта масла с присадкой хотя бы в первом приближении.

Парк серийных судовых дизелей был разбит на три группы в зависимости от критериев

и KO2, определяющих условия работы масел (табл. 10):

- группа I – высокофорсированные быстроходные дизели с наддувом;

- группа II – быстроходные дизели среднего уровня форсировки с наддувом;

- группа III – быстроходные дизели без наддува.

| Таблица 10. Классификация серийных дизелей по условиям работы масла | ||||||

|---|---|---|---|---|---|---|

| Группа дизелей | Типоразмер | Основные параметры свежего масла с присадками | Группа (серия) масла | |||

| концентрация присадки, % | щелочность, мг КОН/г | термостабильность, мин | моющий потенциал МП, % | |||

| Группа I KO2>3,6; K > 80·10-2; | ЧН 30/38; 16ДРПН 12ЧН 21/21 и др. | 8-12 | 5 | 80 | 70 | Группа Г (серия II); дизельное топливо (до 0,2 %) |

| Группа II KO2 = 2,4÷3,6; K = (30÷80)·10-2; KC = (0,19÷0,33)·104 | 8ЧН 21/21; 12ЧН 18/20; 6ЧН 15/18; 12ЧН 15/18; 6ЧН 12/14 и др. | 6-8 | 2-5 | 50-80 | 50-70 | Группа В (серия I); дизельное топливо (до 0,5 %) |

| Группа III KO2 < 2,4; K < 30·10-2; KC < 0,19·104 | 6ЧН 15/18; 6Ч 12/14; 6Ч 25/34 6Ч 18/22; Ч 10,5/13; Ч 8,5/11 и др. | 3-6 | 2 | 50 | 50 | Группа В (серия I); дизельное топливо (0,5-1 %) Группа Б (серия Н); дизельное топливо (0,1-0,5 %); |

Исследованные дизели в зависимости от условий работы масла также были разделены на три группы.

- Дизели группы I требуют применения масел с присадками очень высокого качества с повышенной концентрацией моюще-диспергирующих и антиокислительных присадок, а также малосернистого топлива. Необходима минимальная зольность композиции присадок к маслам.

- Дизели группы II также требуют применения высококачественных масел с присадками при работе на дизельном топливе с содержанием серы до 0,5 %. Это группа самых крупносерийных машин, долговечность и экономичность которых во многом определяется качеством масел.

- Дизели группы III с низким уровнем форсировки без наддува менее требовательны к качеству масел и допускают работу на товарных маслах и сернистых топливах.

В табл. 11 представлены основные параметры, определяющие качество масел для различных типов дизелей. Новые типы дизелей после расчета критериев

и KO2, могут быть отнесены в ту или иную группу.

| Таблица 11. Допустимый уровень загрязнений масел нерастворимыми примесями (НРБ), % | ||||

|---|---|---|---|---|

| Качество применяемого масла | Условия применения | Браковочный показатель Xmax Для российских масел с присадкамиx | ||

| Группа (серия) | Концентрация присадок, % | Тип дизелей | Критерий форсировки | |

| Б | 3-4 | Малофорсированные без наддува | До 3,0 | 1-1,5 |

| В (серия I) | 4-8 | Без наддува С наддувом Высокофорсированные с наддувом | До 4,0 4,0-6,0 6,0 | 1,5-4 1,5-3 1-2 |

| Г (серия II) | 8-12 | С наддувом Высокофорсированные | 4,0-6,0 6,0 | 1,5-4,5 2-3 |

Параметры, определяющие качество масел для дизелей различных групп, выбраны на основе опыта лабораторных и стендовых испытаний масел в России и за рубежом с учетом качества лучших импортных образцов. Следует отметить, что такой параметр, как начальная щелочность свежего масла CH (соответственно концентрация моюще-диспергирующе-нейтрализующего компонента), может быть рассчитан по теоретическим формулам.

В связи с ростом форсировки дизелей среднее эффективное давление достигает 1,96-2,94 МПа; резко растут температуры деталей и общая их теплонапряженность.

Предварительный выбор группы масла позволяет определить диапазон его основных характеристик; он важен как для вновь создаваемых, так и для эксплуатируемых ДВС.

Моторные испытания масел

Физико-химические характеристики моторных масел имеют важное значение для эксплуатации. Однако полная проверка моторных свойств товарных и перспективных масел может быть проведена только путем их моторных испытаний. Моторные испытания масел разделяются на три вида:

- испытания на специальных одноцилиндровых установках с целью определения функциональных свойств (антиизносные, антинагарные, антикоррозионные и т. д.);

- стендовые моторные испытания;

- эксплуатационные испытания масел на объектах (тепловозах, теплоходах, тракторах и т. д.).

Испытания на одноцилиндровых установках называются классификационными; в результате этих испытаний данное масло относят к той или иной группе (серии) качества.

Для оценки антиокислительных, антикоррозионных, антиизносных и антинагарных свойств масел в России применяется ряд установок (двигателей). Всего используется семь моторных установок и две находятся в стадии разработки. Испытания проводятся при стандартных условиях и режимах.

Ниже даются краткие характеристики установок и методов.

- НАМИ-1 (ГОСТ 20991-75) – высокотемпературный метод. Одноцилиндровый четырехтактный бензиновый двигатель (10/9,5), 120 ч, стандартный режим.

- УИМ-6-НАТИ (ГОСТ 11637-65) – одноцилиндровый четырехтактный дизель без наддува (12,5/15,2), 120 ч.

- УИМ-6Н-НАТИ (ГОСТ 12658—67) – тот же одноцилиндровый дизель с наддувом, 120 ч.

- СМД-14 – типовая методика, четырехцилиндровый четырехтактный дизель (12/14), 960 ч.

- ИМ-1 (ГОСТ 20303-74) – одноцилиндровый четырехтактный дизель с наддувом (8,5/11), 96 ч, стандартный режим.

- ЯМЗ-238НБ – типовая методика, восьмицилиндровый четырехтактный дизель с наддувом (13/14), 960 ч.

- ДК-2 (ГОСТ 20992-75) – двухтактный свободнопоршневой дизель-компрессор (11,5/22), 36 ч.

- Питтер-W-l (IP176/69) – одноцилиндровый четырехтактный бензиновый двигатель (8,5/8,25), 36 ч.

- ЯАЗ-204 (ГОСТ 120302-74) – четырехцилиндровый двухтактный дизель (10,8/12,7), 125 ч.

- ИКМ-1 (ГОСТ 20457-75) – одноцилиндровый четырехтактный бензиновый двигатель воздушного охлаждения (7,2/7,5), 40 ч.

- НАМИ-1 (ГОСТ 20994-75) – низкотемпературный метод. Одноцилиндровый четырехтактный бензиновый двигатель (10/9,5), 120 ч .

В соответствии со стандартными методами масла для судовых дизелей проходят испытания на соответствующих установках для определения группы качества (В, Г, Д, Е). За рубежом для этих же целей используют другие методы и установки (Катерпиллер, Питтер, Лабеко, Олдсмобил, Форд и др.).

Любой новый сорт масла после квалификационных испытаний проходит длительные стендовые испытания на дизелестроительном заводе. Стендовые испытания моторных масёл проводятся в России согласно «Методике оценки комплекса моторных и физико-химических свойств масел в дизелях при стендовых испытаниях на заводах». Методика определяет организацию, подготовку и проведение стендовых испытаний, длительность этапов, методы оценки состояния дизеля и масла. Длительность этапа испытаний моторных масел выбирается по табл. 12.

| Таблица 12. Продолжительность этапа стендовых испытаний масел на различных типах дизелей | |||

|---|---|---|---|

| Типы дизелей | Продолжительность этапов испытаний, ч | Типы дизелей | Продолжительность этапов испытаний, ч |

| 1Ч 8,5/11; 2Ч 8,5/11; 4Ч 8,5/11 | 400 | 10Д 20,7/2·25,4 6ЧН 21/21 | 600 500 |

| 6Ч 9,5/10 | 450 | 12ДН 23/30; 16ДН 23/30 | 500 |

| 2Ч 10,5/13 | 400 | 16ДН 23/2·30 | 500 |

| 6Ч 12/14; 6ЧН 12/14 | 600 | 6Ч 25/34 | 600 |

| 6ЧН 15/18 | 450-600 | 6ЧН 26/26; 8ЧН 26/26 | 600 |

| 6ЧСП 15/18 | 500-600 | ЧН 30/38 | 500 |

| 12Ч 15/18 | 500-600 | 6ЧН 31,8/33 | 500 |

| 12ЧН 18/20 | 400-600 | 6ЧН 36/45; 6ЧРН 36/45 | 500 |

| 6ЧНСП 18/22 | 600 | 42ЧНСП 16/17 | 400-600 |

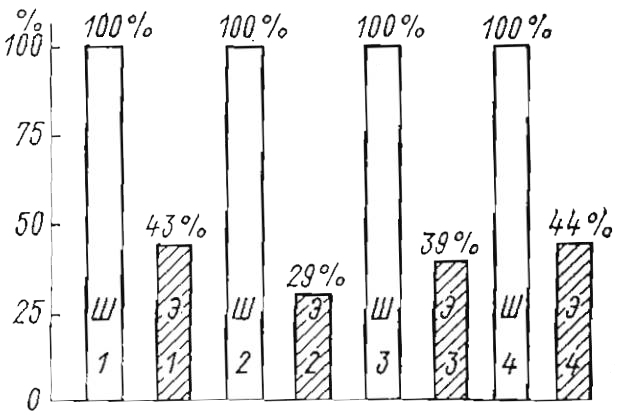

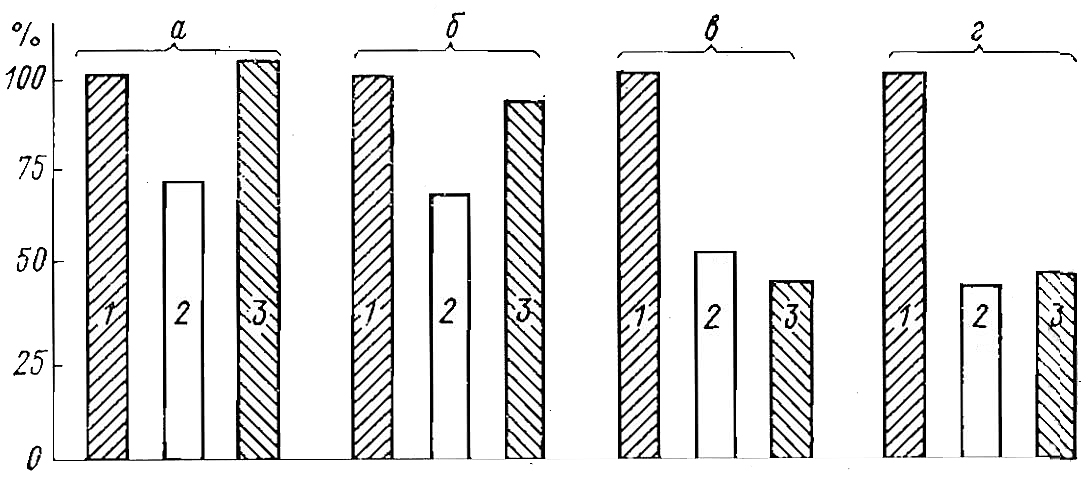

На рис. 13 приведены результаты стендовых испытаний масла МС20 с различными присадками на судовом дизеле 6ЧН 15/18. Показатели штатного масла МС20П по изнашиванию приняты за 100 %. Как видно из рисунка, масло МС-20 с 6,5 % БФК+0,75 % ЛАНИ-317 обеспечивает снижение износов колец и гильз цилиндров на 30-50 % при одновременном уменьшении нагара на деталях цилиндропоршневой группы.

а – суммарный износ поршневых колец; б – износ верхних поршневых колец; в – средний износ верхнего пояса цилиндровых втулок; г – средний износ цилиндровых втулок.

1 – МС20 + 3 % ЦИАТИМ-339; 2 – МС20 + 6,5 % БФК + 0,75 % ЛАНИ-317; 3 – МС20 + 7,5 % БФК + 3 % СБ-3 + 0,005 % ПМС-200А

За последние годы на стендах дизельных заводов прошли испытания масла:

- М14ВЦ,

- М16В2,

- М10Г2ЦС,

- М10ДЦЛ-30 и др.

В соответствии с требованиями Госстандарта России после стендовых заводских испытаний новые масла должны пройти длительные эксплуатационные испытания на судах. После всего комплекса испытаний на лучший сорт масла оформляется ГОСТ, и начинается его товарное производство.

В табл. 13 приведены результаты эксплуатационных испытаний новых моторных масел на судовых дизелях при работе на моторном и газотурбинном топливах. Одно из лучших российских масел М10Г2ЦС внесено в списки рекомендованных рядом иностранных фирм («Пилстик», «Вяртсиля» и др.).

| Таблица 13. Результаты эксплуатационных испытаний масел на судовых дизелях | |||||||

|---|---|---|---|---|---|---|---|

| Двигатель | Марка топлива | Масло | Длительность испытаний, ч | Скорость изнашивания | Загрязненность деталей | ||

| цилиндровых втулок, мкм/1 000 ч | комплекта поршневых колец, % массы за 1 000 ч | поршней, баллы | колец (количество отложений), г | ||||

| 6ЧН 25/34 (теплоход “Капитан Вислобоков“, ЧМП) | ДЛ, 0,1-0,2 % | М10Г22ЦС Шелл Мелина 30 М10В2 | 6 000 5 800 5 400 | 15,0 15,0 14,0 | 0,040 0,035 0,037 | 14,0 41,4 44,4 | 3,0 8,3 12,0 |

| Валмет-“Б и В” 20МТВН-30 (теплоход “Березник“, Лит. МП) | ДЛ, 0,2-0,4 % | М10Г22ЦС Шелл Мелина 30 М10В2 | 1 700 1 700 1 500 | – – – | 0,15 0,15 0,12 | 3,7 9,8 12,2 | 1,6 2,4 – |

| Герлитц 8V55A (теплоход “Махтра“, ЭМП) | Моторное, 1,6-2,2 %; газотурбинное, 0,9-2,0 % ДЛ, 0,8 % | М10ДЦЛ30 Шелл Арджина 30 | 4 700 4 700 | 19,5 14,2 | 0,36 0,31 | 6,0 9,1 | 6,8 4,3 |

| Зульцер 5BAH-22 (теплоход “Профессор Щеголев“ | Газотурбинное, 1,3 % | М10ДЦЛ30 | 1 500 | 8,0 | 0,09 | 6,7 | 0,2 |

| Пилстик 16PC2 | Моторное, 2 % Моторное, 2 % | М10ДЦЛ20 Мобилград 324 | 6 000 6 000 | – – | 100 115 | 3,4 5,2 | 3,5 12,8 |

Выбор наиболее эффективного сорта масла обеспечивает надежную и долговечную эксплуатацию судовых дизелей.

Пути снижения расхода масел на угар

Общий расход масла в дизелях складывается из расхода масла на угар и на слив:

Понятие «угар масла» включает в свою очередь безвозвратные потери масла при работе дизеля на испарение и вследствие заброса в камеру сгорания:

При работе дизеля на его цилиндровых втулках непрерывно образуется масляная пленка. Ее толщину, переменную по высоте втулки, можно приближенно определить по формуле Орлова:

где:

- hм – толщина пленки, мкм;

- p – суммарное удельное давление кольца, кг/см2;

- η – абсолютная вязкость масла, сП;

- v – скорость поршня, см/с;

- B – высота кольца, см;

- α – тангенс угла наклона образующей кольца к образующей цилиндра.

В период сгорание – расширение масляная пленка подвергается непрерывному тепловому воздействию пламени и горячих газов, и температура на ее поверхности возрастает до

Чем выше форсировка дизеля pе, тем выше температура поверхности пленки, тем интенсивнее идет испарение (расход на угар). Максимальная температура пленки для быстроходных дизелей может быть определена по эмпирической формуле:

Пары углеводородов масла уносятся в зоны горения топливного факела, где и сгорают. В то же время под кольцами, особенно в зоне ВМТ, при перекладке зазора масляная пленка испытывает очень большие удельные давления в зазоре поршень-втулка. Из этого зазора масло выбрызгивается в камеру сгорания под большим давлением. Часть летящих капель испаряется и сгорает, другая в виде продуктов термокрекинга уносится с выпускными газами.

Определить расход масла на заброс очень сложно.

Общий расход масла на угар зависит от конструктивно-технологических и эксплуатационных факторов. Главные конструктивно-технологические факторы:

- конструкция поршня;

- конструкция втулки;

- конструкция компрессионных и маслосъемных колец;

- технология обработки колец и втулки;

- режимы и условия обкатки и приработки деталей цилиндропоршневой группы;

- зазоры в цилиндропоршневой группе ДВС и т. д.

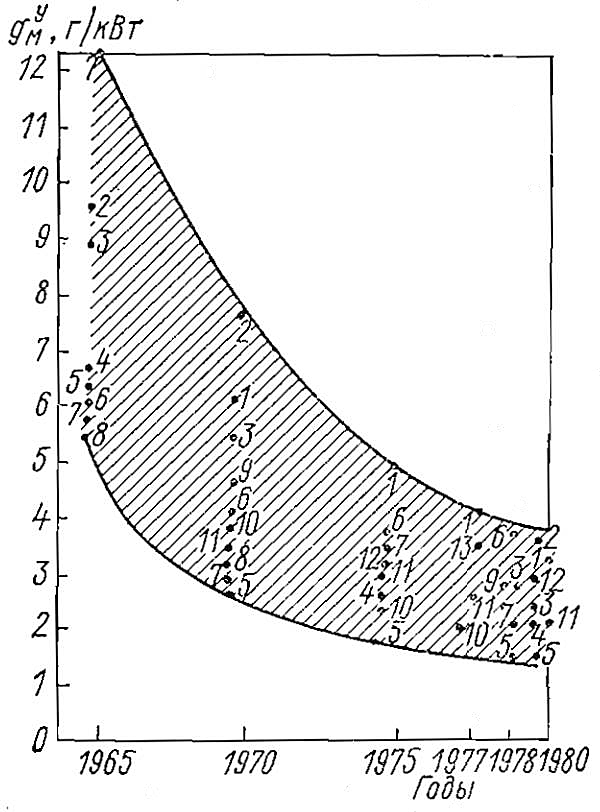

Дизелестроительные заводы и фирмы за последние годы провели большой комплекс конструктивно-технологических мероприятий по снижению расходов масла на угар. Результаты этих работ по данным ЦНИДИ представлены на рис. 14.

1 – ЧН 15/18; 2 – ЧН 18/20; 3 – ЧН 12/14; 4 – ЧН 31,8/33; 5 – Ч и ЧН 18/22; 6 – ДН 23/2·30; 7 – ЧН 36/45; 8 – ЧН 8,5/11; 9 – ЧН 21/21; 10 – ЧН 25/34; 11 – ЧН 26/26; 12 – ДН 23/30; 13 – ЧН 30/38 и др.

Если в 1965 г. расходы масел на угар в быстроходных дизелях составляли 5,44-16,32 г/кВт, то в 1980 г. они составили 2,04-4,08 г/кВт. Например, судовой дизель 6ЧН 18/22 в 1965 г. имел удельный расход масла на угар 6,12 г/кВт, а в 1975 г. этот расход был снижен до 2,44-2,17 г/кВт. Это особенно важно, так как общие расходы масел на парк судовых дизелей составляют сотни тысяч тонн в год, а стоимость 1 т масла в 3-6 раз превышает стоимость 1 т топлива. В. Н. Сторожев ввел понятие критический расход масла на угар, подчеркнув этим, что расход на угар влияет не только на срок службы масла, но и на изнашивание дизеля.

Для каждого дизеля существует оптимальное соотношение параметров – расхода на угар, расхода на слив (сроки службы масла) и износа деталей. Другими словами, существует оптимальный, экономически выгодный расход на угар, который не обязательно должен быть минимальным для дизеля данной конструкции.

Следует учесть, что вследствие изнашивания колец и втулок расход на угар возрастает в эксплуатации, масло за счет доливок быстрее освежается и срок его службы может быть увеличен. Для судовых дизелей, работающих на винт, при увеличении расхода на угар в 2-3 раза сроки службы масел групп В и Г могут быть увеличены в 3-4 раза при наличии эффективной тонкой очистки.

В табл. 14 приведены средние эксплуатационные данные расхода масел на угар в дизелях речного флота; они выше, чем расходы, предусмотренные техническими условиями на поставку дизельных заводов.

| Таблица 14. Часовые и удельные расходы масла для серийных дизелей судов речного флота | ||||

|---|---|---|---|---|

| Тип дизеля | Номинальная мощность, кВт | Номинальная частота вращения, об/мин | Часовой расход масла, кг/ч | Эксплуатационный удельный расход масла, г/кВт |

| 4НФД-24 | 73,5 | 750 | 0,3 | 4,08 |

| 6НФД-26 | 132 | 750 | 0,67 | 5,03 |

| 8НФД-36 | 220 | 360 | 0,81 | 3,67 |

| 8НФД-36А | 293 | 350 | 0,9 | 3,06 |

| 6НФД-48 | 293 | 275 | 1,0 | 3,4 |

| 6НФД-48А | 485 | 330 | 1,75 | 3,6 |

| 8НФД-48А | 735 | 375 | 2,5 | 3,4 |

| 6ЧСП 18/22 | 110 | 750 | 0,6 | 9,4 |

| 6ЧСПН 18/22 | 165 | 750 | 0,9 | 9,4 |

| 6Л160ПНС | 150 | 750 | 0,76 | 9,4 |

| 6Л275Рр | 275 | 500 | 1,4 | 5,1 |

| 6Л275РрПН | 404 | 500 | 1,73 | 4,28 |

| 6ЧСП 15/18 | 110 | 1 500 | 1,35 | 12,24 |

| 6ЧСПН 15/18 | 173 | 1 500 | 1,41 | 8,16 |

| М400 | 735 | 1 700 | 6,0 | 8,16 |

| 6ЧРН 36/45 | 662 | 375 | 3,2 | 4,76 |

| 6ЧРН 36/45 | 882 | 375 | 3,6 | 4,08 |

| 2Ч 10,5/13 | 15 | 1 500 | 0,1 | 6,80 |

| 6Ч 12/14 | 59 | 1 500 | 0,4 | 6,80 |

В эксплуатации имеется ряд факторов, за счет которых можно снизить расход масла на угар. К ним относятся:

- оптимизация режимов работы ДВС;

- правильный выбор вязкости (сорта) масла;

- оптимизация давления в масляной системе;

- температуры масла и охлаждающей воды;

- поддержание на требуемом уровне технического состояния дизеля.

Так, при работе на винт и при увеличении частоты вращения часовой расход масла возрастает, но отношение расходов Gм/Gт уменьшается, например, для дизеля 6Л160ПНС с 1,1 до 0,7. Расход масла на угар зависит от сорта, и для судовых дизелей он находится в пределах 1,5-4 г (кВт·ч). Имеются, например, такие опытные данные по судовым дизелям:

| Дизель | Сорт масла | Относительный расход на угар, % |

|---|---|---|

| 6НФД-48 | М12В2 М16В2 | 100 75 |

| 4НФД-24 | М12В2 М16В2 | 100 66 |

| 2Ч 10,5/13 | М12В2 М16В2 | 100 78 |

При повышении температуры охлаждающей воды (до 80-90 °C) у некоторых типов судовых дизелей можно снизить расход масла на угар на 4-8 %. Почти у всех судовых дизелей по мере эксплуатации увеличивается расход масла на угар. В быстроходных дизелях при возрастании расхода на угар в 2-3 раза необходимо производить замену колец. Расход масла на угар составляет у различных дизелей от 70 до 100 % общего расхода масла дизелем.

Вторая составляющая общего расхода масла в дизелях – расход на слив при замене масла в системе. Расход на слив за период навигации Tн может быть выражен формулой:

где:

- – расход масла на слив, кг;

- n – количество сливов за навигацию;

- Tн – время навигации, ч;

- Tм – срок службы масла, ч;

- Vмс – количество масла в системе, кг.

Таким образом, расход на слив зависит от двух главных факторов – вместимости системы и срока службы масла.

Сложнейший комплекс физико-химических процессов, который условно называют процессом старения масла, в различных дизелях и системах протекает по разному. Существенное значение имеет запас качества свежего масла, который во многом определяет его работоспособность (сохранение свойств) по времени. В Эксплуатационные свойства горючегостатье были подробно рассмотрены главные факторы, влияющие на этот процесс, ход кинетических кривых процессов загрязнения и срабатывания присадки. Там же были определены пять основных браковочных критериев, при достижении которых производится смена масла.

Читайте также: Комплекс двигатель – масло – масляная система

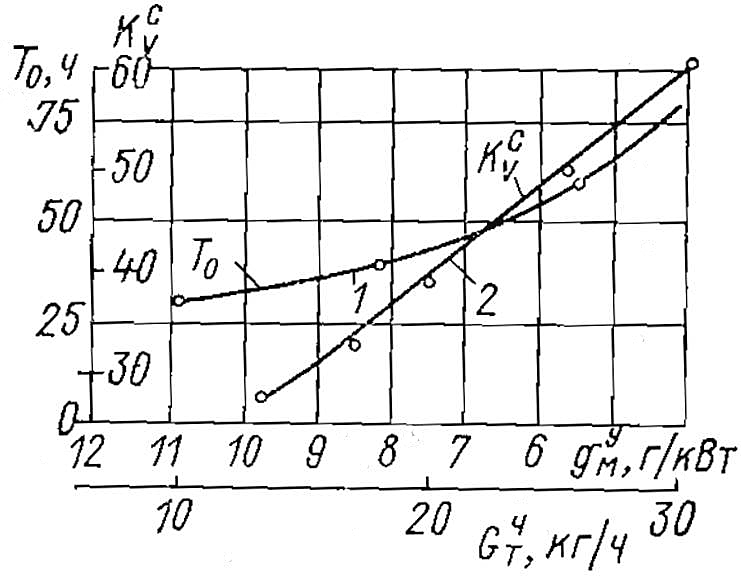

Условия работы масла зависят от конструкции системы (вместимости Gмс, кратности циркуляции z) и от условий массообмена (скорости угара и долива – освежения масла в системе). Для каждого дизеля при среднем (начальном) расходе масла на угар и среднем (постоянном) объеме масляной системы (Gо) характерно отношение:

где:

- Tо – время полного выгорания (освежения) объема масла, равного объему системы. Этот критерий может быть назван периодом обмена (освежения) масла в системе.

В действительности полной замены масла за счет доливок не происходит и некоторые авторы вводят понятие действительного срока службы масла. Однако критерий Tо связан с периодом кажущейся стабилизации параметров состояния масла Ts. Другими словами, чем больше Tо (например, при малых расходах на угар), тем менее интенсивно идет процесс старения масла.

Как показали исследования, снижение расхода на угар (увеличение Tо) способствует снижению скоростей загрязнения масла. Это объясняется двумя причинами:

- снижением температур масляной пленки (вследствие уменьшения ее толщины при малых расходах на угар и интенсивных процессах окисления – внутреннего загрязнения);

- и уменьшением прорыва газов в картер.

Однако при этом уменьшается и период освежения масла за счет доливок.

Очевидно, для каждого дизеля существует оптимальное значение расхода масла на угар и Tо. опт, когда при минимальных угарах достигается снижение изнашивания деталей цилиндропоршневой группы (при достаточно больших сроках службы масла). Экспериментально установлено, что в дизелях с малым угаром и большой вместимостью системы (16ДРПН 23/2·30, ДР 30/50) период освежения Tо = 170÷200 ч, а период кажущейся стабилизации параметров работающего масла Ts = 200÷250 ч. В то же время в дизелях с высоким угаром и малой вместимостью системы (6Ч 15/18, 12ЧН 15/18) Tо — 50÷60 ч и Ts = 90÷120 ч; процесс старения идет более интенсивно.