Воздушно-газовые системы на судах являются важными компонентами для обеспечения безопасности и комфорта экипажа и пассажиров. Они выполняют ряд функций, включая обеспечение свежего воздуха для дыхания, удаление загрязненного воздуха, вентиляцию помещений, а также отвод и обработку различных газов и паров, образующихся на судне.

В данном материале рассмотрены основные аспекты систем сжатого и пускового воздуха, газоотвода, а также конструктивные особенности оборудования, которые используются на судах морского флота

Расходы воздуха и газа в СЭУ. Количество теплоты выпускных газов

Расходы воздуха для сгорания топлива в СЭУ различных типов неодинаковы. В общем случае при одинаковой мощности наименьшим количеством расходуемого воздуха отличаются ПТУ, затем идут дизельные установки, большой расход воздуха характерен для ГТУ.

Количество воздуха, кг/ч, необходимое для сгорания топлива в парогенераторе или двигателе, можно определить по уравнению:

где:

- αΣ – суммарный коэффициент избытка воздуха;

- L0 – теоретически необходимое количество воздуха для сгорания 1 кг топлива, кг/кг;

- B – расход топлива, кг/ч.

Величина L0 зависит от сорта топлива и его состава. Для жидкого топлива условного среднего состава (C – 87 %, H – 12,6 %, O – 0,4 %) L0 = 14,3 кг/кг, для чистого метана (C = 75 %, H = 25 %) L0 = 17,4 кг/кг.

Коэффициент избытка воздуха в главных котлах на номинальном режиме α = 1,03 ÷ 1,08, во вспомогательных – α = 1,1 ÷ 1,25. Суммарный коэффициент избытка воздуха для судовых МОД αΣ = 3,2 ÷ 3,7, для четырехтактных СОД с наддувом αΣ = 2,3 ÷ 2,7 (табл. 1).

| Таблица 1. Характеристики судовых двигателей | ||||||

|---|---|---|---|---|---|---|

| Тип двигателя | Мощность Ne, кВт | Частота вращения n, c-1 | Удельный расход топлива ge, г/(кВт·ч) | Температура газов за турбиной tг, °C | Коэффициент избытка воздуха αΣ | Доля теплоты, теряемая с выпускными газами qг, % |

| 8ДКРН 60/195-10 (БМЗ) | 13 200 | 1,85 | 174 | 245 | 3,4 | 27 |

| 9K90GF (Бурмейстер и Вайн) | 27 000 | 1,73 | 216 | 350 | 3,5 | 37 |

| 9RND105 (Зульцер) | 26 500 | 1,80 | 207 | 310 | 3,0 | 34,5 |

| K8SZ 105/180А (МАН) | 23 600 | 1,77 | 205 | 330 | 3,6 | 37 |

| РС-3 (Пилстик) | 11 300 | 7,70 | 206 | 450 | 2,6 | 37,7 |

| 6ЧН 31,8/33 | 660 | 12 | 249 | 415 | 2,1 | 31,4 |

В таблице приведены значения αΣ для судовых дизелей на номинальном режиме.

Суммарный коэффициент избытка воздуха ГТД зависит от температуры газа перед турбиной и составляет 4-8. На долевых режимах работы этот коэффициент, как и для ДВС, возрастает.

Количество газов Gг, кг/ч, отводимых от парогенераторов или двигателей:

Точные значения количества потребляемого двигателем воздуха, масса и температура выпускаемых газов приводятся в технических условиях на поставку. Так, например, в двигателе 8ДКРН 60/195-10 при максимальной длительной мощности расход воздуха составляет 32,5 кг/с.

С выпускными газами в окружающую среду отводится большое количество теплоты Qг, кДж/ч:

или

где:

- cг, cв – средняя удельная теплоемкость соответственно газов и воздуха, кДж/(кг·К);

- tг, tв – температура выпускных газов и воздуха, °С.

Температура газов за главным котлом составляет 150-180 °С, за вспомогательными – 300-420 °С, за ГТД – 400-500 °С, за ГТН в МОД – 240-420 °С, а в четырехтактных СОД с наддувом – 300-430 °С.

С целью уменьшения Qг и расхода топлива в ЭУ на газоотводах дизелей и газотурбинных двигателей устанавливают утилизационные котлы. Пар, генерируемый в утилизационном котле, идет к общесудовым потребителям тепловой энергии, а в ЭУ большой мощности – и на получение механической энергии в паровой утилизационной турбине.

Системы подачи воздуха

Для устойчивого сжигания топлива в котлах обеспечивается непрерывное удаление продуктов сгорания и одновременный подвод атмосферного воздуха за счет разности статических давлений поступающего в топку воздуха и выходящих из котла горячих газов. Движущая сила, возникающая из-за разности этих давлений, называется силой тяги, которая в общем случае может быть естественной или искусственной.

Естественную тягу можно обеспечить за счет разной плотности продуктов сгорания и атмосферного воздуха путем применения дымовой трубы соответствующей высоты. Однако для котлов, устанавливаемых на современных судах, сопротивление движению продуктов сгорания таково, что допустимая высота дымовой трубы меньше необходимой и поэтому недостаточна для создания естественной тяги. В связи с этим применяется исключительно искусственная (принудительная) подача воздуха к котлам с помощью электровентиляторов.

Вентилятор может устанавливаться в специальной шахте, оборудованной воздухозаборным устройством с фильтром. На морских транспортных судах вентилятор располагают непосредственно в верхней части МКО, где он засасывает наиболее теплый воздух и по короткому воздуховоду подает его к котлу. Воздух вначале поступает в пространство между кожухом и обшивкой котла, затем в газовый воздухоподогреватель и к топочным воздухонаправляющим устройствам.

Основным сопротивлением воздушного тракта является направляющее устройство (до 2 000 Па). В системах подачи воздуха к котлам применяются центробежные вентиляторы с напором 0,1-0,25 м вод. ст. Их подача Gв, кг/ч,

где:

- k = 1,15 ÷ 1,2 – коэффициент запаса подачи;

- φу = 1,0 ÷ 1,05 – коэффициент, учитывающий утечки воздуха.

Для главных котлов применяются растопочные вентиляторы подачей 10-15 % основных и напором 0,025-0,075 м вод. ст.

Воздух для сжигания топлива Сборка главных судовых двигателей внутреннего сгораниясудовые дизели забирают, как правило, из МО. Турбонагнетатели двигателя, расположенные в верхней его части, снабжены приемными устройствами с фильтрами, которые очищают воздух от механических примесей и снижают уровень шума (см. п. «Системы очистки и промывки энергетического оборудования на суднеСистемы очистки вспомогательного оборудования»). Однако в зонах забора воздуха уровень шума выше, чем в других зонах МО. Для снижения уровня шума воздух к двигателям может подводиться по специальным воздухоприемным каналам непосредственно из атмосферы. В таких каналах могут быть установлены дополнительные шумоглушители, звукоизолирующие и другие устройства.

В морском воздухе, поступающем в МКО, находятся аэрозоли и частицы морской воды, содержащие различные соли. На работу парогенераторов и дизелей наличие солей в воздухе не оказывает существенного влияния. Для нормальной работы ГТД такой воздух не может использоваться из-за интенсивного отложения солей в проточных частях компрессора и турбины ГТД. Компрессор ГТД является интенсивным источником шума; эффективность его работы существенно зависит от температуры и давления засасываемого воздуха.

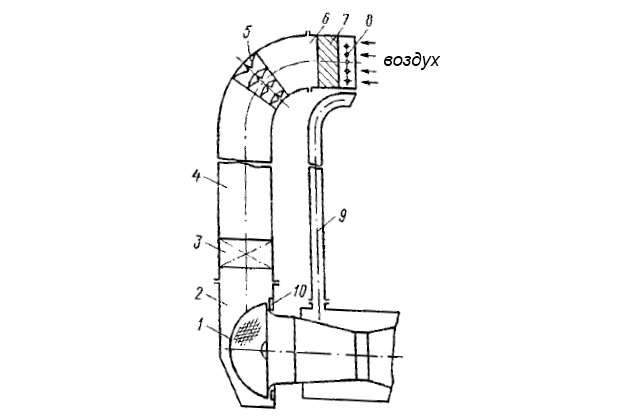

Поэтому системы подачи воздуха для сжигания топлива на газотурбинных судах наиболее сложны. Они представляют собой воздухоприемный канал (шахту), в котором установлено различное оборудование, предназначенное для очистки воздуха, глушения шума и пр. Система подачи воздуха к ГТД в общем виде приведена на рис. 1.

1 – защитная сетка; 2 – подводящий патрубок; 3 – глушитель шума; 4 – шахта; 5 – водоотделительное устройство; 6 – приёмный патрубок; 7 – входные жалюзи; 8 – закрывающее устройство; 9 – заборник воздуха для охлаждения корпуса ГТД; 10 – эластичное соединение подводящего патрубка с ГТД

Для нормального функционирования системы при низких температурах наружного воздуха в ее состав иногда включают антиобледенительное устройство.

Потеря давления в системе не должна превышать величину, допускаемую техническими условиями на поставку двигателя, которая составляет 1 000-2 500 Па. При превышении допустимых потерь на каждые 1 000 Па снижение мощности двигателя может равняться 2 % при увеличении удельного расхода топлива до 1 %.

Неравномерность поля скоростей перед входом в компрессор ГТД смещает границу помпажа, уменьшает запас устойчивости компрессора и вызывает вибрацию его лопаток, увеличивает аэродинамическое сопротивление, снижает мощность и КПД двигателя.

Поэтому стремятся обеспечивать как можно большую равномерность поля скоростей на всасывании в компрессор. Обычно средняя по площади неравномерность не превышает 5 %, а локальная (на площади до 5 % ) – 10 %. Необходимая равномерность поля скоростей обеспечивается соответствующими соотношениями между геометрическими размерами подводящего патрубка или при ограниченном габарите – применением сеток, лопаток и т. п.

Приемные отверстия системы располагаются таким образом, чтобы уменьшить возможность попадания в них брызг морской воды, отработавших газов парогенераторов и дизелей, а также масляных паров через выпары цистерн и вентиляцию.

На Конструктивные типы транспортных судов и особенности проектирования их конструкцийморских транспортных судах эти отверстия обычно располагаются на носовой стенке дымовой трубы, ниже ее среза на 4-5 м и более. Для уменьшения попадания воды в двигатель скорость воздуха в приемных отверстиях должна быть как можно ниже; обычно она не превышает 18 м/с, в то время как в каналах достигает 30 м/с. Если в системе отсутствует антиобледенительное устройство, предусматривают резервный прием воздуха из МКО в количестве до 60 % расхода на номинальном режиме; приемные отверстия, расположенные в МКО, оснащаются фильтрами.

Поворот крышек закрывающего устройства осуществляется обычно с помощью системы дистанционного управления с гидро- или электроприводом; кроме того, предусматривается и ручной привод.

Рекомендуется к прочтению: Газоотводная система на танкерах газовозах

Воздухоприемная шахта, как правило, имеет специальный люк для осмотра входного патрубка и первой ступени компрессора. Если доступ в воздушный канал затруднен, по всему каналу также устанавливают лючки для периодических осмотров.

Сечение шахты прямоугольное, поскольку в таком канале происходит большее ослабление шума, чем в каналах круглого сечения. Шероховатость поверхности каналов с гладкими металлическими стенками составляет 0,15-0,20 мм, а покрытых изнутри звукоизолирующими материалами, которые обшиты перфорированными металлическими листами, достигает 1,0-1,2 мм.

Для уменьшения шума в районе приемного отверстия в шахте может быть установлен (как можно ближе к двигателю) пластинчатый глушитель с плоскими или волнистыми пластинами либо каналовый. Снижение шума в этом районе достигается также за счет нанесения звукопоглощающего материала на лопатки входных жалюзи. В случае применения эффективных звукоизолирующих конструкций при формировании воздушного канала глушители могут не понадобиться.

В качестве звукоизолирующих материалов применяют плиты из штапельного стекловолокна марки Б, материалы марок ВТ4, АТИМСС, АТМ1 и ВТ4С. Волокнистый звукопоглощающий материал облицовывается стеклотканью и прошивается капроновыми нитками, а затем, как правило, герметизируется полиэтилентерефталатной (ПЭТФ) пленкой толщиной 25-50 мкм.

Звукоизолирующий материал зашивают перфорированными листами из стали толщиной не менее 1 мм с отверстиями диаметром 6-10 мм и шагом между ними 10-15 мм.

При температуре воздуха и забортной воды ниже 5-6 °С и скорости ветра более 10-30 м/с из-за брызг от волны, атмосферных осадков и высокой влажности воздуха может происходить отложение льда на элементах воздухоприемного устройства. Обледенение элементов внутри воздухоприемных шахт может происходить независимо от забрызгивания водой вследствие падения статической температуры ниже 0 °С благодаря понижению давления. Это явление наблюдается при температуре наружного воздуха ниже 1-3 °С и его относительной влажности более 70 %.

Обледенение сопровождается ростом потерь давления, снижением мощности двигателя и может привести к недопустимому увеличению температуры газа перед турбиной и помпажу компрессора. Кроме того, обледенение опасно тем, что оторвавшиеся куски льда могут привести к разрушению элементов воздухоподающей системы и лопаток компрессора.

Во избежание обледенения входные жалюзи, глушители шума и другие элементы покрывают гидрофобными материалами Гидрофобные материалы – кремнийорганические соединения, жирные кислоты, воск, графит, сера, каучук и др., которые обладают способностью плохо смачиваться водой.x или изготовляют из пластмасс, а там, где это возможно, применяют обогрев конструктивных элементов системы, обеспечивающий температуру поверхности не ниже 2 °С. В качестве греющей среды обычно применяют горячий воздух, отбираемый за компрессором ГТД.

Элементы системы, подлежащие обогреву, определяют исходя из условий работы воздухоприемного устройства (интенсивности забрызгивания, скорости воздуха и пр.) и вероятностной продолжительности работы Покрытия с повышенной гидрофобностью для защиты от обледенениясудна в условиях обледенения.

Обязательному обогреву подлежит защитная сетка. Она натягивается на каркас из труб, через которые пропускается горячий воздух, поступающий из разгрузочных полостей ГТД.

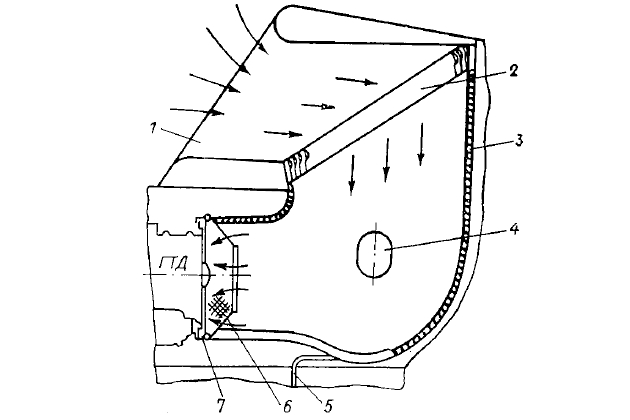

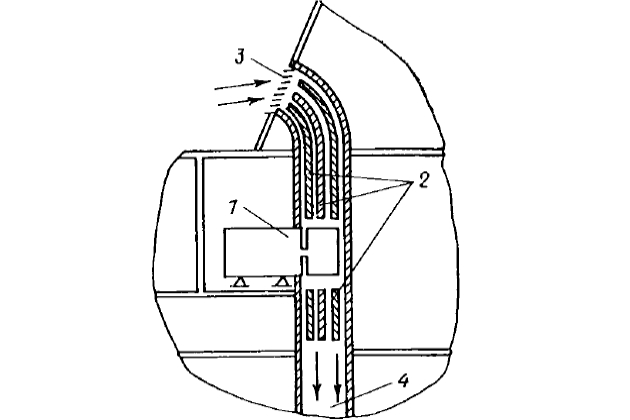

Температура воздуха в этом случае составляет 100-150 °С, а расход достигает 1 % расхода воздуха через ГТД (рис. 2).

1 – приемный патрубок; 2 – водоотделитель; 3 – звукоизоляция; 4 – люк; 5 – дренажная трубка; 6 – защитная сетка; 7 – эластичное соединение

На рис. 2 показано воздухоприемное устройство скоростного судна небольшого водоизмещения.

Системы газоотвода

Системы газоотвода в СЭУ предназначены для отвода продуктов сгорания от главных и вспомогательных двигателей и котлов. Эти системы состоят из газоходов и могут включать в себя различные устройства:

- глушители шума;

- искрогасители;

- маслоотделители;

- компенсаторы температурных расширений;

- утилизационные или (значительно реже) комбинированные котлы.

Выпуск газов в атмосферу осуществляется из газоходов, сходящихся в судовой трубе. Иногда выпуск газов осуществляется через наружную обшивку корпуса судна выше или ниже ватерлинии.

Поскольку выходящие из двигателей и котлов газы отличаются высокой температурой (150-450 °С и выше) и токсичностью, к системе газоотвода предъявляются прежде всего требования:

- высокой надежности и пожаробезопасности;

- минимального аэродинамического сопротивления;

- технологичности;

- ремонтопригодности;

- простоты и удобства в обслуживании.

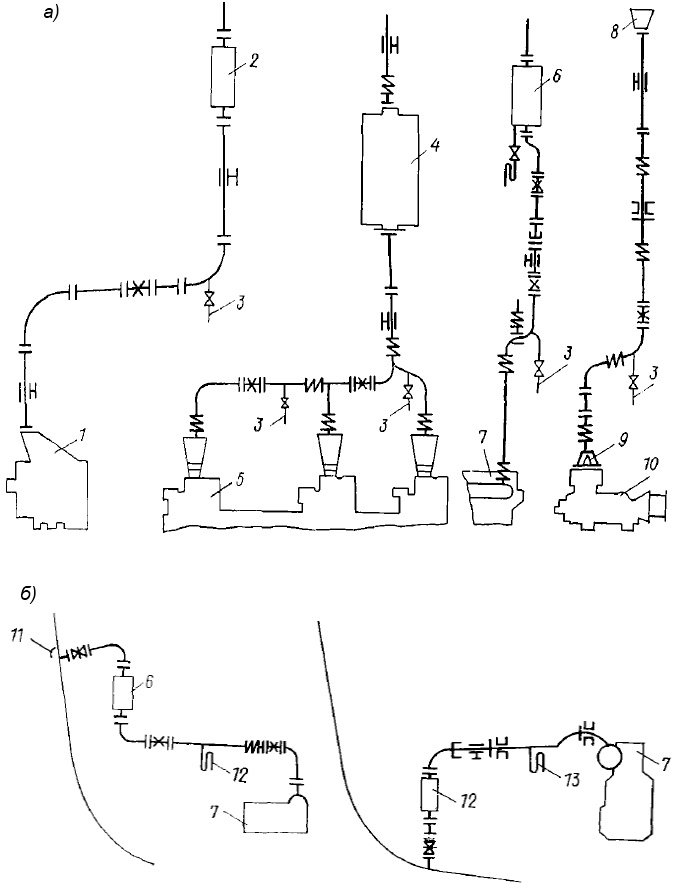

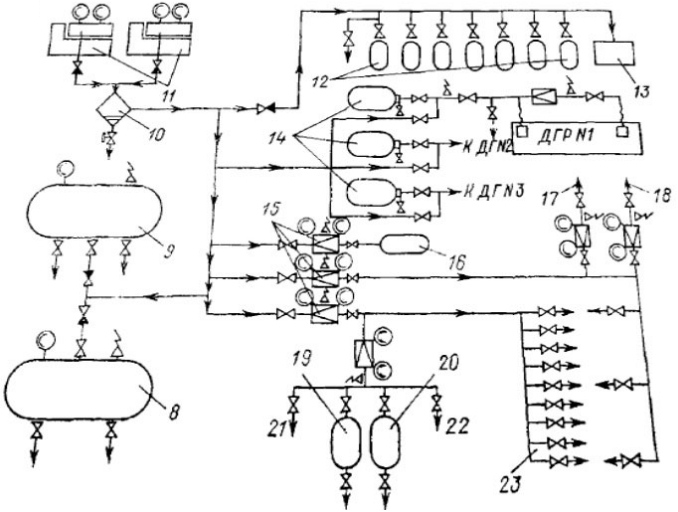

Схема системы газоотвода и ее состав определяются Назначение и классификация систем судовых энергетических установоктипом СЭУ и назначением судна. На рис. 3 представлены принципиальные схемы систем газоотвода с выпуском газов через дымовую трубу, борт и днище судна.

1 – вспомогательный котел; 2 – паровой искрогаситель; 3 – труба для спуска гудрона; 4 – утилизационный котел; 5 – мало- и среднеоборотный ГД; 6 – глушитель-искрогаситель; 7 – среднеоборотный ДГР или высокооборотный ГД; 8 – диффузор; 9 – эжекционное устройство; 10 – ГТД с утилизационным котлом; 11 – козырек; 12 – глушитель-маслоотделитель; 13 – гидравлический затвор

Системы дымоходов котлов обычно имеют небольшие аэродинамические сопротивления. В дымоходах вспомогательных котлов при высокой температуре выходящих газов могут включаться искрогасители.

Процесс выхода газа из двигателей внутреннего сгорания из-за пульсаций сопровождается высоким уровнем шума с широким спектром частот. Выходящие газы содержат догорающие частицы топлива и масла в виде отдельных искр, которые могут служить причиной пожара на судне. В связи с этим в дизельных установках должно быть обеспечено эффективное глушение шума и искрогашение, для чего в системы газоотвода включают глушители-искрогасители. При установке утилизационных котлов, в которых помимо охлаждения газов обеспечивается глушение шума и искрогашение, автономные глушители и искрогасители не применяются. Глушители шума могут устанавливаться в различных точках системы газоотвода. Для снижения уровня шума низких частот их предпочтительнее располагать ближе к концу газохода, в кожухе дымовой трубы. Глушители системы газоотвода имеют в нижней части подвод средств пожаротушения и оборудованы спускными кранами.

Если в процессе эксплуатации судна предусматривается отключение утилизационного котла и выпуск газов помимо его поверхности нагрева, глушители и искрогасители устанавливают выше котла.

При использовании утилизационных паровых и водогрейных котлов и искрогасителей мокрого типа в системах газоотвода предусматриваются спускные трубы с гидравлическими затворами для отвода воды.

Системы газоотвода ГТД аналогичны системам дизелей. Иногда для уменьшения скорости выходящих газов и аэродинамического сопротивления в конце газохода устанавливают диффузор. На входе в газоход, как правило, размещают эжекционное устройство, обеспечивающее отсос охлаждающего двигатель воздуха в обшивку утилизационного котла за счет энергии выходящих газов.

Вывод газовыпускных труб через бортовые отверстия в корпусе судна в атмосферу или под воду (см. рис. 3, б) от дизелей разрешается, как исключение, по согласованию с Регистром РФ. В этих случаях предусматриваются предохранительные устройства, предотвращающие попадание забортной воды внутрь двигателя и исключающие его повреждение при пуске с закрытыми запорными органами. Для нормальной эксплуатации судна в системах должны быть глушители-газоохладители и глушители-маслоохладители.

Согласно требованиям Регистра РФ каждый двигатель должен иметь отдельный газоотводный трубопровод. В редких случаях допускается объединение газовыпускных трубопроводов от ДГР при наличии устройств, отключающих каждый ДГР от общей газоотводной трубы. Газоотводы нескольких главных или вспомогательных котлов могут быть объединены в общий трубопровод (дымоход).

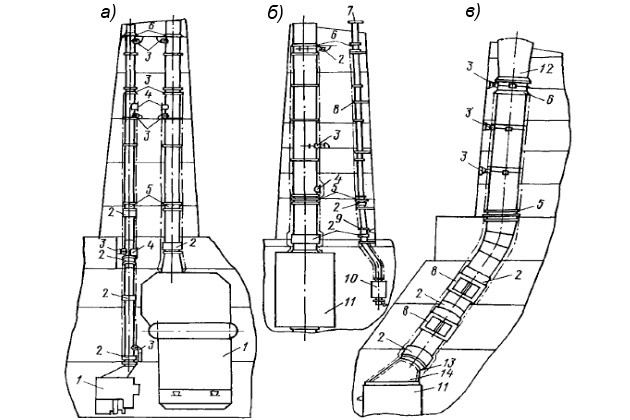

На рис. 4 показаны системы газоотводов котлов, ДВС и газовых турбин российских судов.

1 – котел; 2 – компенсатор сильфонный; 3 – подвижная опора; 4 – люк; 5 – съемный переборочный стакан; 6 – козырек; 7 – самозакрывающаяся крышка; 8 – подвеска; 9 – жесткая опора; 10 – глушитель-искрогаситель; 11 – утилизационный котел; 12 – диффузор; 13 – конфузор; 14 – сопло

Штрихпунктирной линией обозначена изоляция элементов системы.

Исходной информацией для проектирования систем газоотвода являются чертежи общего расположения оборудования в МО, технические характеристики и чертежи котлов, ДВС, ГТД, глушителей, искрогасителей и других элементов системы с размерами присоединительных патрубков.

Внутренний диаметр газоотводных труб определяется из уравнения сплошности при известных параметрах и расходе газа и принятой его скорости в участках системы. Согласно практике проектирования систем газоотвода расчетные максимальные значения скоростей газа составляют:

- для котлов главных 7-10;

- вспомогательных 15-20;

- двухтактных ДВС 25-30;

- четырехтактных ДВС 40-50;

- ГТД простого цикла 50-60;

- ГТД с регенерацией 15-25 м/с.

Окончательное решение о величине проходного сечения газоотводного трубопровода принимается после аэродинамического расчета. Общее сопротивление системы газоотвода не должно превышать допустимое противодавление на выпуске, указанное в технических условиях на поставку двигателей или котлов (рекомендуется иметь запас не менее 15 %).

На морских транспортных судах газоотводные трубы обычно ограждаются обтекаемым кожухом, образующим общую дымовую трубу судна. Иногда устанавливают две трубы, размещенные в диаметральной плоскости судна или по обе стороны от нее. На грузопассажирских судах встречаются мачты-трубы и башни-трубы. Дымовые трубы должны обладать хорошей обтекаемостью и не допускать задымляемости судна.

Системы сжатого и пускового воздуха

Системы сжатого воздуха применяются на судах с энергетическими установками любого типа. Наиболее развиты эти системы на дизельных, транспортных, промысловых, а также на газотурбинных судах. Системы сжатого воздуха различают низкого (до 1 МПа), среднего (до 3 МПа) и высокого (более 5 МПа) давления. Воздух низкого давления используется на хозяйственные нужды судна, среднего – в основном для пуска и реверса ДВС, а высокого – для управления (например, ГТД) и других целей.

В состав системы сжатого воздуха входят:

- поршневые электрокомпрессоры (реже с другим типом привода);

- масловлагоотделители;

- баллоны для хранения воздуха;

- блоки осушки;

- трубопроводы со штуцерными соединениями;

- редукционные клапаны и другая арматура;

- контрольно-измерительные приборы;

- элементы автоматического регулирования системой.

Для пуска главных и вспомогательных двигателей транспортных судов в состав системы включают баллоны, давление воздуха в которых составляет 2,5-3 МПа, а на небольших судах, с целью снижения габаритов, оно может достигать 5-7 МПа.

Согласно Правилам Регистра РФ воздух должен храниться в двух баллонах, каждый из которых содержит не менее половины требуемого запаса. Запас пускового воздуха должен быть достаточным (без подкачивания) для 12 последовательных пусков (попеременно на передний и задний ход) каждого главного реверсивного двигателя. Для пуска главных нереверсивных двигателей запас воздуха должен быть достаточным для шести пусков двигателя наибольшей мощности, а при наличии более двух двигателей – для трех пусков каждого главного двигателя. Для ДГР допустимо применение одного баллона, вместимость которого предусматривает шесть последовательных пусков одного двигателя. При расположении ДГР на разных бортах судна устанавливают не менее двух баллонов, по одному на каждый борт.

Для повышения надежности СЭУ все баллоны связаны трубопроводами, что позволяет использовать весь имеющийся запас воздуха. При размещении главных дизелей в двух помещениях, разделенных водонепроницаемой переборкой, в каждом из них устанавливают не менее чем по одному баллону на разных бортах и по одному главному компрессору.

Читайте также: Газоотводная система терминала для утилизации газовых смесей получаемых с танкера

Допускается использование пускового воздуха из баллонов главных двигателей для работы тифона, систем управления и для хозяйственных нужд. Это возможно при условии увеличения вместимости баллонов на величину, необходимую для обеспечения работы тифона, при наличии автоматического их подкачивания или элементов сигнализации, включающихся при падении давления в баллонах не более чем на 0,5 МПа ниже рабочего.

В состав системы входят не менее двух главных электрокомпрессоров (один – резервный) и первичный ручной компрессор или дизель-компрессор с ручным пуском двигателя, а иногда и подкачивающий компрессор небольшой подачи. Согласно Правилам Регистра РФ подача каждого главного компрессора должна быть такой, чтобы обеспечивалось заполнение пусковых баллонов главных двигателей в течение 1 ч, начиная от давления, при котором возможен последний пуск или маневр, до рабочего начального давления.

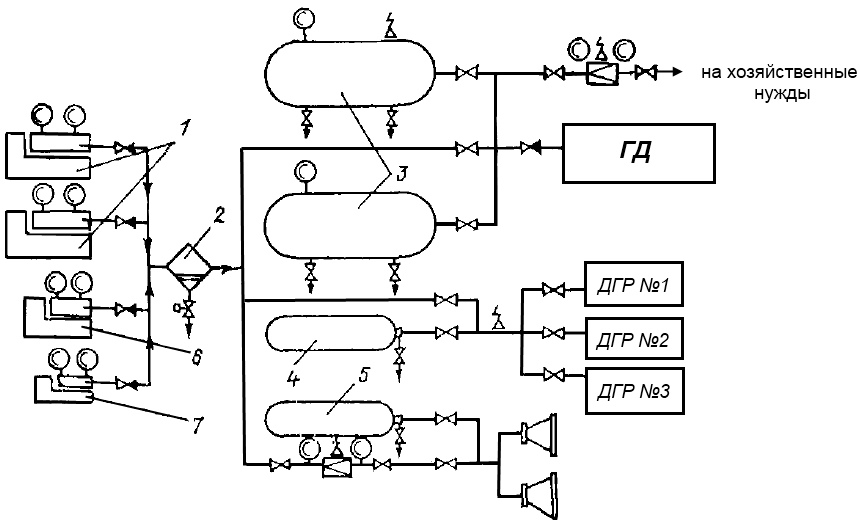

На рис. 5 представлена упрощенная принципиальная схема типовой системы сжатого воздуха дизельного судна.

С помощью одного из главных компрессоров 1 через масловлагоотделитель 2 заполняются баллоны ГД 3, ДГР 4 и тифона 5. Из баллонов ГД часть воздуха через редукционный клапан поступает на хозяйственные нужды. При стабильном расходе воздуха на эти нужды пополнение баллонов сжатым воздухом осуществляется подкачивающим компрессором 6. Начальное (или аварийное) заполнение баллона 4 возможно благодаря наличию дизель-компрессора 7 с ручным пуском (когда судно обесточено). Характеристики оборудования систем пускового воздуха ДУ с МОД приведены в табл. 2.

| Таблица 2. Характеристики оборудования системы пускового воздуха ДУ с МОД | |||||

|---|---|---|---|---|---|

| Характеристика | Оборудование | Марка; мощность главного двигателя, кВт | |||

| 5ДКРН 62/140-3; 4 600 | 6ДКРН 74/160-3; 7 800 | 8ДКРН 74/160-3; 10 100 | 8ДКРН 60/195-10; 13 200 | ||

| Количество×подачу, м3/ч; давление, МПа | Главный компрессор пускового воздуха | 2×210; 2,5 | 2×280; 2,5 | 2×280; 2,5 | 2×140; 3 |

| Подкачивающий компрессор | 1×70; 2,5 | 1×70; 2,5 | 1×70; 2,5 | 1×120; 3 | |

| Количество×вместимость, м3 | Воздухоохранитель: | ||||

| главных двигателей | 2×4,5 | 2×8 | 2×8 | 2×4,75 | |

| дизель-генераторов | 1×0,4 | 1×0,4 | 1×0,4 | 1×0,4 | |

На паротурбинных судах, в составе электростанции которых отсутствуют ДГР (за исключением аварийного ДГР), применяют системы сжатого воздуха низкого давления с одноступенчатым компрессором, удовлетворяющим хозяйственные нужды.

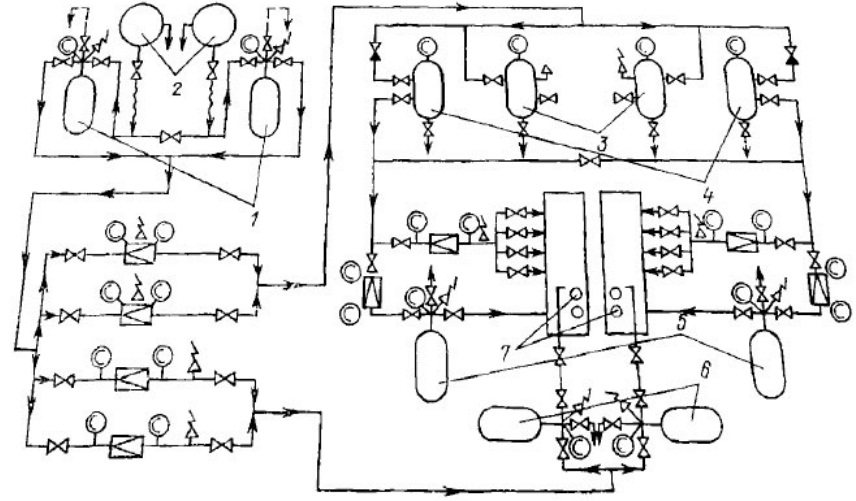

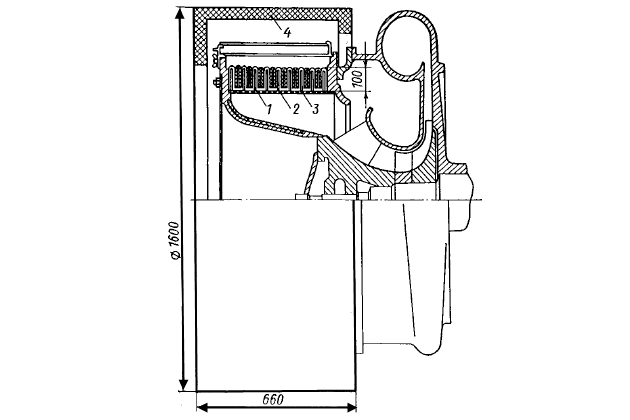

На рис. 6 представлена принципиальная схема системы сжатого воздуха высокого давления ГТУ с ТУК судна типа «Капитан Смирнов».

На рис. 7 представлена принципиальная схема системы сжатого воздуха низкого давления ГТУ с ТУК судна типа «Капитан Смирнов».

Сжатый, охлажденный и очищенный от масла воздух от станции высокого давления 2, состоящей из двух автоматизированных электрокомпрессоров и другого оборудования, поступает в буферные баллоны 1, где хранится под давлением до 20 МПа.

Из буферных баллонов воздух выходит под давлением 11 и 6 МПа. Воздух высокого давления (11 МПа) расходуется для управления реверсом, заполнения баллонов 6 и аварийной остановки ГТД 7. Воздухом более низкого давления (6 МПа) заполняются баллоны воздухопитания 4 и автоматики 3. Из баллонов 4 часть воздуха редуцируется до 3 МПа и идет на заполнение баллона 5 управления фрикционной муфтой ТЗХ второй ступени, а другая часть под давлением 1,2 МПа поступает во второй канал форсунок на управление редуктором и фрикционной муфтой ТЗХ первой ступени. Вместимость баллонов: 4 – 1 000 л; 5 и 6 – 130 л.

Воздух от двух электрокомпрессоров 11 среднего давления через влагомаслоотделитель 10 направляется к баллонам автоматики 9 и хозяйственных нужд 8, пусковым баллонам 14 ДГР и аппаратам СО-1 12 и к пульту 13 управления системой углекислого пенотушения. В систему низкого давления воздух поступает через редукционные клапаны 15 из системы среднего давления. Воздух давлением 1,0 МПа идет на пополнение агрегата 16 цистерн системы промывки компрессоров ГТД, а давлением 0,7 МПа – к клапанам 23: раздачи воздуха на пневмоинструмент, для наполнения мешков раскрепления грузов, на продувание конденсатного трубопровода системы обогрева и др.

К агрегату 19 пресной воды и пневмоцистерне 20 забортной воды, на сажеобдувку 21 и продувание кингстонных ящиков 22 подводится воздух давлением 0,3 МПа, а для обдува электрогенераторов 17 и электрооборудования 18 – давлением 0,2 МПа.

В системах высокого и низкого давления осуществляется автоматическое включение компрессоров при падении давления буферных баллонах соответственно до 13 и 1,8 МПа; при достижении давления соответственно 20 и 2,5 МПа компрессоры также автоматически отключаются.

Оборудование систем воздуха и газоотвода

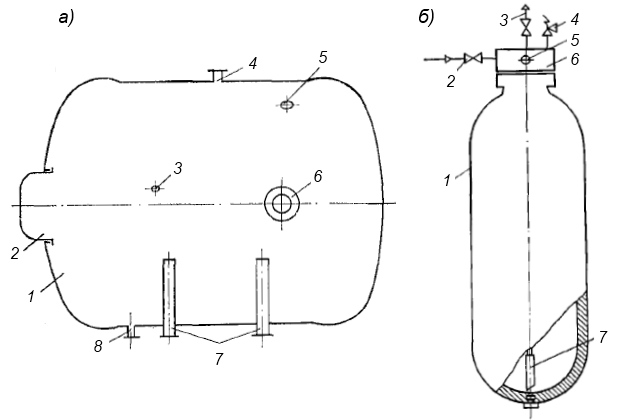

Баллоны для хранения сжатого воздуха выполняют из стали цельнотянутыми или сварными. Схема сварного баллона сжатого воздуха для главного двигателя показана на рис. 8, а.

а – коллекторного типа.

1 – корпус; 2 – лаз; 3 – патрубок для манометра; 4 – патрубок для предохранительного клапана; 5 – патрубок для плавкой пробки; 6 – патрубок заполнения; 7 – патрубки расхода; 8 – патрубок продувания;

б – бутылочного типа.

1 – корпус; 2 – клапан заполнения; 3 – клапан расхода; 4 – предохранительный клапан; 5 – клапан продувания; 6 – головка баллона; 7 – трубка продувания

Баллон представляет собой цилиндр с двумя выпуклыми крышками. Количество лазов (один или два), выполняемых в крышках, зависит от длины баллона. Плавкая пробка устанавливается на баллонах большого объема и предназначена для удаления воздуха в окружающую среду при превышении температуры плавления пробки. Воздух удаляется по трубопроводу, который выводится на открытую палубу.

Баллоны бутылочного типа в зависимости от длины изготовляют цельнотянутыми или сварными. При вместимости до 800 л они выполняются цельнотянутыми (рис. 8, б), а при длине более 2,5 м – сварными. С целью осмотра внутренней поверхности для цельнотянутого баллона предусматривают одну горловину, а для сварного – две, так как в противном случае осмотр будет затруднен. Горловины закрываются крышками, на одной из которых монтируется головка баллона с арматурой. Для удаления осадков из баллона имеется трубка продувания, которая доходит до днища (или нижней крышки) баллона. При открытии клапана продувания сжатый воздух вытесняет осадки через эту трубу и клапан.

Суммарная вместимость баллонов пускового воздуха VΣ, м3:

где:

- νв – удельный расход пускового воздуха, м3/м3;

- m – число необходимых пусков;

- n – количество двигателей;

- pа ≈ 0,1 МПа – атмосферное давление;

- ΣVц – суммарный объем цилиндров двигателя, м3;

- pн – начальное давление воздуха в баллонах, МПа;

- pк = 0,8 ÷ 1,0 МПа – конечное давление воздуха в баллонах, при котором еще возможен пуск двигателя.

Удельный расход пускового воздуха зависит от конструктивных особенностей и технического состояния двигателя; для современных дизелей νв = 4 ÷ 9 м3 на 1 м3 рабочего объема цилиндра.

В баллонах пускового воздуха поддерживается давление, достаточное для запуска двигателя. Например, для МОД давление воздуха для запуска лежит в диапазоне 1,18-3 МПа. Средний расход воздуха на один пуск двигателя 8ДКРН 60/195-10 составляет 10 м3, 6ДКРН 42/136-10 – 6 м3; продолжительность пуска обычно не превышает 8 с.

Если для тифона (подачи звуковых сигналов) предусматривается отдельный баллон, его вместимость должна быть не ниже:

где:

- pн = 0,8 ÷ 1,2 МПа – начальное давление воздуха, МПа;

- νт – расход свободного воздуха на тифон (νт = 6 ÷ 7 м3/мин для морских судов при Dу = 25 ÷ 32 мм);

- τ = 2 мин – непрерывная продолжительность подачи сигнала.

Баллоны сжатого воздуха, как сосуды под давлением, при изготовлении и ремонтах подвергаются соответствующим испытаниям на прочность. Каждый баллон оснащается манометром, предохранительным клапаном, клапаном для продувания сконденсировавшейся воды, масла, клапаном для заполнения и расхода воздуха. Кроме того, на баллонах современных СЭУ устанавливают элементы автоматического контроля и управления. Баллоны, особенно для ГД, стремятся располагать по бортам с уклоном в корму, обеспечивающим скопление конденсатов в местах расположения клапанов продувания.

Трубопроводы для сжатого воздуха давлением 11 МПа и более выполнены из биметаллических труб, а для воздуха давлением 0,3-0,6 МПа – из нержавеющих. При более низком давлении применяют медные и стальные бесшовные трубы. Арматура – стальная и латунная, путевые соединения – штуцерные. При давлении более 11 МПа – прокладки красно-медные, менее 11 МПа – паронитовые; допускается применение прокладок из резины при давлении до 0,3 МПа и прорезиненной ткани при давлении до 1 МПа.

Температура воздуха, подаваемого в систему, контролируется дистанционными термометрами после каждого компрессора, а давление – манометрами класса точности 2,5 (до 1 МПа) и 1,5 (выше 1 МПа).

Газоотводные трубопроводы изготовляют чаще всего из стальных труб стандартных размеров. При высоких температурах газов (выше 500 °С) целесообразно применение труб из нержавеющих сталей. На судах с корпусами из алюминиевых сплавов газоходы могут быть изготовлены также из алюминиевых сплавов.

В зависимости от температуры газов и размеров поперечного сечения газохода толщина стенок труб из углеродистых сталей колеблется от 3 до 5 мм.

Трубы соединяются между собой с помощью фланцев с паронитовыми (tг < 400 °С) или асбестовыми (tг > 400 °С) прокладками и размещаются по возможности ближе к стенкам шахты МКО. При этом, как правило, исключаются горизонтальные участки. Погиби труб часто выполняются из отдельных сварных отводов и секторов с относительно малым радиусом закругления.

С целью компенсации температурных удлинений и снижения уровня структурного шума и вибраций в газоходы включают компенсаторы. Тепловые удлинения отдельных участков газоотводных трубопроводов могут составлять 3-5 мм на 1 м длины.

В местах прохода газоотвода через непроницаемую диафрагму кожуха судовой трубы устанавливают стаканы, приварыши или другие непроницаемые конструкции. Срезы труб по отношению к козырьку судовой трубы располагают таким образом, чтобы исключить ее задымление.

Газоотводные трубопроводы покрывают слоем теплоизоляции, обеспечивающей температуру на наружной поверхности не выше 50-55 °С.

В состав систем воздуха и газоотвода входят различные глушители шума.

Большинство физических процессов, протекающих в элементах СЭУ, сопровождаются упругими колебаниями, в результате которых возникает шум механического, аэродинамического и электромагнитного происхождения. Аэродинамический шум появляется при движении среды в проточных частях механизмов и трубопроводах. Шум механического происхождения возникает из-за неуравновешенности вращающихся частей механизмов, соударений деталей в сочленениях и пр. Электромагнитный шум является результатом пульсаций магнитных полей. Шум, распространяемый по воздуху, называют воздушным, а по корпусным конструкциям – структурным. Уровни воздушного шума в МКО современных судов обычно превышают допустимые нормы Согласно нормам, изданные в 1962 г. Главной санитарной инспекцией, предельные уровни шума составляют в диапазоне частот от 60 до 800 Гц в МКО с постоянным пребыванием обслуживающего персонала соответственно от 100 до 70 дБ и в МКО с дистанционным управлением механизмами со звукоизолированных постов или пультов – от 110 до 80 дБ.x и достигают 115-120 дБ.

В дизельных установках основными источниками шума служат главные и вспомогательные двигатели внутреннего сгорания. Наиболее интенсивным является шум аэродинамического происхождения, возникающий вследствие возмущения окружающей атмосферы потоками воздуха на входе в двигатель и на выходе из него выпускных газов. Основным шумом дизеля считается шум всасывания, который генерируется навешенным турбонагнетателем.

Предлагается к прочтению: Контролируемый газоотвод на морских танкерах

Высокочастотная вибрация корпуса турбонагнетателя в диапазоне от 2 000 до 6 000 Гц вызывается аэродинамическими импульсами, возникающими при взаимодействии неравномерного поля скоростей на выходе из колеса компрессора с препятствиями в нагнетательном тракте. Заметно снизить уровень шума (на 1 % – 20 дБ) можно путем замены лопаточного диффузора безлопаточным, однако это сопровождается некоторым снижением его КПД на режимах, близких к номинальному.

Основным методом снижения уровня шума считается установка глушителей шума на всасывающем и нагнетательном трактах компрессора. Достаточно высокий уровень шума обусловливается процессами выпуска (уровень шума в выпускном коллекторе достигает 150-170 дБ). Для уменьшения этого шума в систему газоотвода дизеля включают также глушители шума.

В ПТУ основным источником шума является Главные турбозубчатые агрегаты ГТЗАредуктор ГТЗА. Одним из возможных мероприятий по снижению уровня шума может быть установка звукоизолирующего кожуха на редуктор. Уровень шума от воздушных распределителей (106-109 дБ) в МКО приближается к уровню шума, создаваемого редуктором. Поэтому глушители шума целесообразно устанавливать на всасывающей и нагнетательной сторонах вентиляторов МКО. Интенсивность аэродинамического шума в силу специфических конструктивных особенностей парогенераторов сравнительно невелика, вследствие чего в воздухоподающих и Контролируемый газоотвод на морских танкерахгазоотводных системах глушители шума не предусматриваются.

Судовые ГТУ по сравнению с другими установками являются наиболее шумными. Следует отметить, что шум ГТУ имеет исключительно высокочастотный состав: доминирующими являются частоты 3 000-10 000 Гц. Уровень шума на этих частотах достигает 115-118 дБ. Наиболее мощным источником шума служит ГТД, прежде всего его всасывающие и нагнетательные тракты, вблизи которых уровень шума достигает 135-145 дБ.

Шум ГТД имеет, в основном, аэродинамическое происхождение и распространяется по воздуху. Борьба с шумом в ГТУ ведется путем применения воздухоприемных шахт со звукоизолирующими стенками и установкой в этих шахтах глушителей шума. Благодаря наличию в газоходных трактах теплообменных аппаратов (регенераторов или парогенераторов) шум выпуска в ГТУ значительно снижается (до 90-95 дБ на расстоянии 1 м от среза трубы), поэтому обычно не требуются дополнительные мероприятия по дальнейшему его снижению. Однако в ГТУ со свободным выпуском, применяемых на судах на воздушной подушке или подводных крыльях, необходимо использование соответствующих глушителей в газоходе.

Таким образом, в СЭУ для ослабления воздушного шума и ограничения распространения структурного шума и вибраций осуществляется ряд мероприятий. Наиболее действенный способ снижения аэродинамического шума, создаваемого при всасывании воздуха и выпуске отработавших газов, является установка различных глушителей шума.

Глушители по принципу действия делятся на:

- активные,

- реактивные,

- комбинированные,

- специальные.

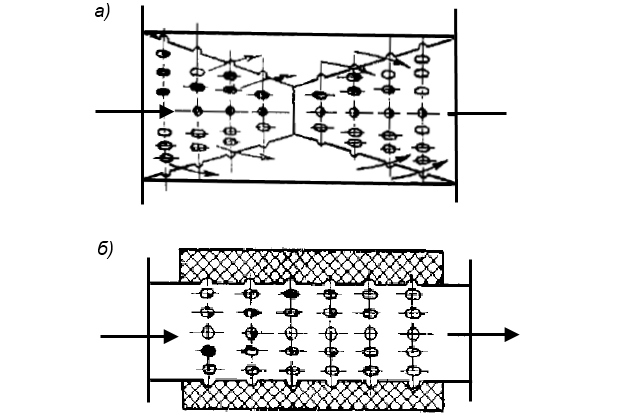

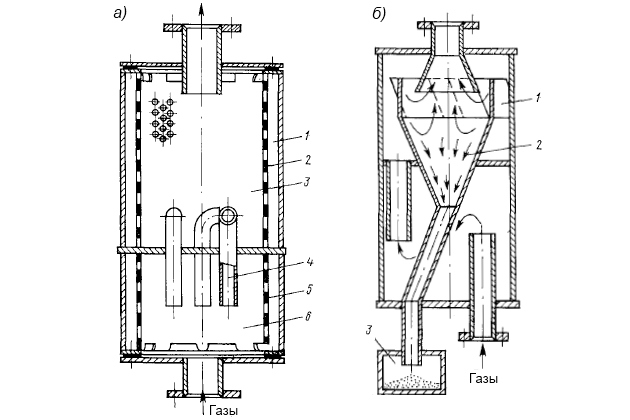

Активные глушители основаны на принципе поглощения звуковой энергии и превращении ее в тепловую благодаря наличию «активного» сопротивления, в качестве которого применяют сетки, перфорированные листы, звукопоглощающие материалы и пр. На рис. 9 приведены конструктивные схемы активных глушителей с последовательным (а) и параллельным (б) включением сопротивления.

В последнем случае применяют звукопоглощающий материал, проходное сечение канала не уменьшают, поэтому их аэродинамическое сопротивление незначительно. Конструирование глушителей активного типа производится на основании эмпирических данных, поскольку достаточно точных методов их расчета пока не имеется.

Реактивные глушители (рис. 10) работают по принципу акустического фильтра, в котором постоянная составляющая энергии газового потока пропускается, а энергия пульсации возвращается к источнику.

Эти глушители делятся на расширительные, резонансные и смешанные, сочетающие в себе расширительные и резонансные камеры. В отличие от активных глушителей основные размеры реактивных могут быть определены по соответствующим формулам.

Активные глушители эффективно работают на высоких частотах, реактивные – на низких. Глушители, предназначенные для одновременного понижения уровня низко- и высокочастотных шумов и включающие в себя элементы активных и реактивных глушителей, называют комбинированными (см. рис. 10).

Специальные глушители по принципу действия отличаются от перечисленных. К этой группе относятся так называемые мокрые глушители соплового типа, глушители-утилизаторы и др.

Глушители должны иметь высокую акустическую эффективность, минимальные габариты, стоимость и аэродинамическое сопротивление. По конструкции глушители шума на впуске отличаются от глушителей на выпуске, так как природа образования шума, его частотный состав и интенсивность, а следовательно, и принципы борьбы с шумом различны.

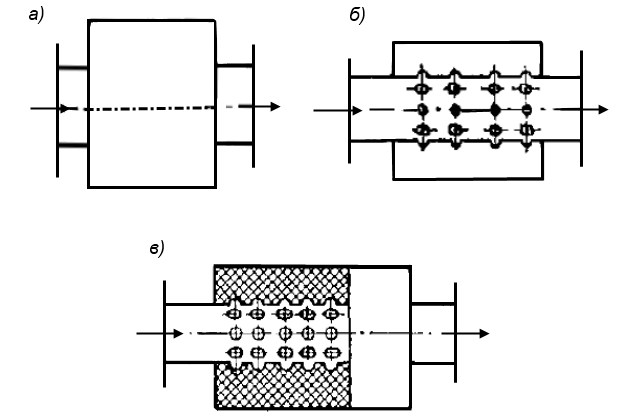

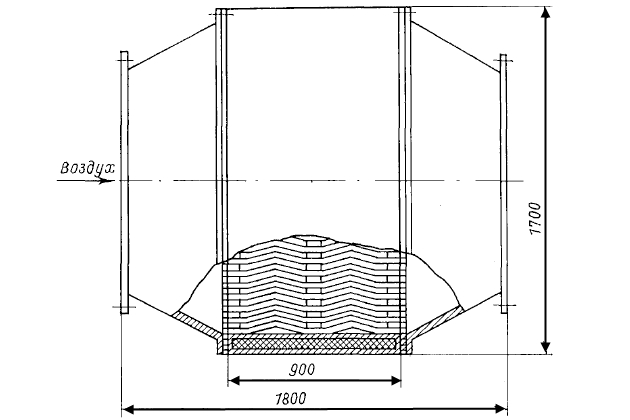

В системах вентиляции МКО на всасывании устанавливают в основном активные глушители с несколькими слоями звукопоглощающего материала. На рис. 11 показано расположение в надстройке судна вентилятора и пластинчатого активного глушителя, который в диапазоне частот от 300 до 5 000 Гц позволяет уменьшить уровень шума на 20-35 дБ.

1 – электровентилятор; 2 – глушитель из звукопоглощающих щитов; 3 – входная вентиляционная решетка; 4 – шахта со звукопоглощающей облицовкой

Для снижения шума всасывания газотурбонагнетателей ДВС применяют глушители активного типа, состоящие из ряда плоских или изогнутых металлических дисков, оклеенных тонким войлоком. На рис. 12 представлена конструкция глушителя турбонагнетателя главного малооборотного двигателя.

Основными элементами глушителя являются металлические диски 1, оклеенные войлоком 2, металлическая сетка 3 и экран 4. Длина активной части невелика, зазор между звукопоглощающими пластинами для увеличения эффекта глушителя незначителен. С целью увеличения акустического эффекта используют экранирование пластинчатого глушителя. Снижение уровня шума достигает 30 дБ, аэродинамическое сопротивление – 600-1 000 Па. Со штатными глушителями применяют экранные, понижающие шум в зоне действия турбонагнетателя на 10-15 дБ, а по МО – в среднем на 3-5 дБ.

В ГТД снижение шума компрессора достигается путем вывода выпускного патрубка на палубу, звукоизоляцией воздушной шахты и с помощью активных глушителей.

На рис. 13 представлен малогабаритный глушитель с волнистыми пластинами для ГТУ мощностью 14 700 кВт. Его проходное сечение 1,2 м2, аэродинамическое сопротивление при скорости воздуха 25 м/с не превышает 500 Па, снижение уровня шума достигает 33 дБ.

Если по ходу отработавших в двигателях газов отсутствуют утилизационные парогенераторы или регенераторы, в газоотводе устанавливают глушители шума Влияние вида топлива на токсичность выпускных газоввыпускных газов. Поскольку газы имеют высокую температуру и в них содержатся смолистые вещества, звукопоглощающие материалы обычно не применяются. С выпускными газами уносятся догорающие твердые частицы топлива и масла. Эти частицы могут вызвать пожар на судах, особенно в случае перевозки легковоспламеняющихся грузов. Поэтому в состав газовыпускных систем включают искрогасители.

На морских дизельных судах применяются в основном реактивные или комбинированные глушители, включающие в себя сухие и «мокрые» искрогасительные устройства.

На рис. 14, а показан двухкамерный реактивный глушитель-искрогаситель вспомогательного двигателя.

Газы из распределительной камеры 6 поступают в камеру 3 по четырем трубкам 4 с загнутыми на 75° концами, получая при этом вращательное движение. Горящие твердые частицы под действием центробежных сил отбрасываются к перфорированной стенке 2 и через ее отверстия попадают в сборник золы 1. Наличие во входной камере перфорированного цилиндра 5 повышает эффективность искрогашения.

В реактивном глушителе-искрогасителе, показанном на рис. 14, б, изменение направления газового потока на 180° и его завихрение осуществляется направляющим аппаратом 1, состоящим из ряда лопаток, установленных под углом 22-25°. Завихренный поток газов поступает в корпус 2, из которого очищенные газы выбрасываются в атмосферу, а раскаленные частицы под действием собственной тяжести опускаются в сборник 3.

Будет интересно: Загрязнение воздуха с судов и терминалов

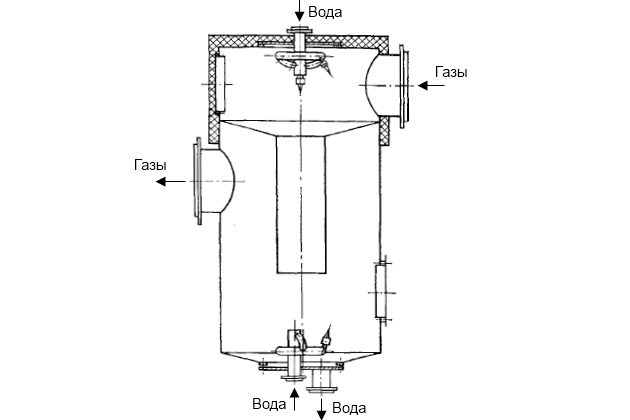

В ряде случаев для глушения шума выпуска, искрогашения и охлаждения газов осуществляют впрыск воды в газовый поток. Снижение уровня шума достигается благодаря трению между колеблющимися частицами газа и капельками воды, а также за счет сокращения объема газа при его охлаждении.

Подобный глушигель-газоохладитель ДГР мощностью 2 500 кВт показан на рис. 15.

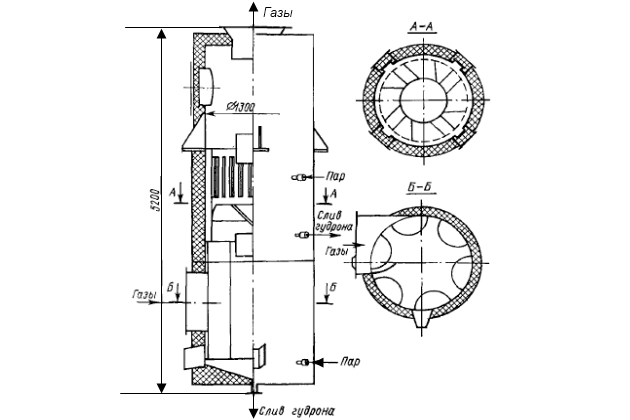

В тех случаях, когда продукты сгорания содержат сравнительно большое количество маслянистых веществ (например, при работе среднеоборотных двигателей на небольших нагрузках), глушитель шума совмещают с маслоотделителем. Конструкция глушителя-маслоотделителя, предназначенного для среднеоборотного двигателя мощностью 4 000 кВт, представлена на рис. 16.

Отделение маслянистых веществ от продуктов сгорания осуществляется благодаря закрутке потока вначале впервой, а затем во второй секции по ходу газа.

В главных парогенераторах газы охлаждаются до низких температур, поэтому необходимости в искрогасителях нет. Так как температура газов на выходе из вспомогательных парогенераторов может достигать 400 °С, в состав их дымоходов включают кольцевые паровые искрогасители, распыливающие в поток дыма насыщенный пар давлением около 0,5 МПа.

Утилизационные парогенераторы, устанавливаемые на большинстве морских судов, являются хорошими глушителями шума и искрогасителями. Пучки труб снижают уровень шума высокой частоты, а расширительные камеры – низкой. Благодаря интенсивному охлаждению газов и столкновению горящих твердых частиц с поверхностями теплообмена обеспечивается эффективное искрогашение.