Судовой воздушный компрессор

- Монтажные зазоры компрессоров

- Регулировка компрессоров

- Испытания компрессоров

- Программа испытаний компрессоров

- Вспомогательные турбомеханизмы

- Монтаж вспомогательных турбомеханизмов

- Сборка циркуляционных турбонасосов

- Сборка конденсатных турбонасосов

- Сборка масляных турбонасосов

- Сборка питательных турбонасосов

- Сборка турбовентиляторов

- Сборка вспомогательных турбогенераторов

- Неполадки в работе турбомеханизмов, их причины и способы устранения

Вопросы установки компрессоров на фундаменты, крепление и центровка их изложены в статьях:

- “Судовой фундамент, центровка и установка механизмов”“Обработка фундаментов и центровка механизмов”;

- “Судовые фундаменты, установка и крепление механизмов”“Крепление механизмов на фундамент судна”;

- “Общие правила погрузку на судно теплообменных аппаратов и вспомогательных механизмов”“Погрузка на судно вспомогательных механизмов и теплообменных аппаратов при достройке и ремонте. Общие правила демонтажа и разборки вспомогательных механизмов”.

Монтажные зазоры компрессоров

При отсутствии официальных документов на компрессор (формуляра, ТУ на ремонт или др.) некоторые зазоры могут быть определены из нижеприведенных данных. Для подсчета диаметрального зазора между цилиндром и поршнем низкого давления рекомендуется формула:

a=0,001D,

где:

- D – диаметр цилиндра низкого давления.

Зазоры по ц. с. д. и ц. в. д. компрессора рекомендуется устанавливать равными монтажному зазору для ц, н. д., если поршень компрессора соответственно двух или трехступенчатый. Ниже приводятся монтажные зазоры Допуск на величину зазора ±0,05 мм. Величина зазора двух верхних колец должна быть больше табличных значений на величину 0,2 мм.x в стыках замков поршневых колец компрессоров.

| Номинальный диаметр кольца, мм | Монтажный тепловой зазор в стыке замка, мм | Номинальный диаметр кольца, мм | Монтажный тепловой зазор в стыке замка, мм |

|---|---|---|---|

| До 50 | 0,2 | 126-150 | 0,6 |

| 51-75 | 0,3 | 151-200 | 0,8 |

| 75-100 | 0,4 | 201-250 | 1,0 |

| 101-125 | 0,5 | 251-300 | 1,2 |

Рекомендуемые монтажные зазоры между поршневыми кольцами и канавками поршня (по высоте) см. табл. Зазоры вспомогательных ДВС“Рекомендуемые монтажные тепловые зазоры между поршневыми кольцами и канавками поршня”. При сборке компрессоров надлежит руководствоваться значениями основных монтажных зазоров из табл. 1 и формулярами компрессоров, а также указаниями табл. 2 и 3.

| Таблица 1. Таблица основных монтажных и эксплуатационных зазоров компрессоров | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип компрессора | ||||||||

| 1К | ЭК-15 | ДК-2 | ПК-12 | ||||||

| Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Диаметральные зазоры | в коренных подшипниках коленчатого вала | 0,05-0,09 | 0,25 | 0,03-0,09 | 0,20 | – | – | 0,05-0,10 | 0,25 |

| в мотылевых подшипниках | 0,05-0,09 | 0,2 | 0,03-0,09 | 0,15 | – | – | 0,05-0,10 | 0,20 | |

| в бугеле эксцентрике | 0,05-0,1 | 0,25 | – | – | – | – | У паровой машины 0,12-0,22 | 0,35 | |

| в головном подшипнике | 0,02-0,06 | 0,10 | – | – | – | – | У паровой машины 0,03-0,09 | 0,12 | |

| в подшипниках крестовин шатунов | – | – | – | – | – | – | 0,03-0,09 | 0,12 | |

| в подшипнике пальца | – | – | – | – | – | – | 0,03-0,07 | 0,15 | |

| Осевые разбеги в коренных подшипниках коленчатого вала | В концевых 1,06-1,46 | 2,0 | – | – | – | – | – | – | |

| В среднем 0,08-0,18 | 0,2 | – | – | – | – | – | – | ||

| Осевые разбеги | в коренном подшипнике | ||||||||

| у бугеля эксцентрика | – | – | – | – | – | – | 0,08-0,18 | 0,2 | |

| у пальца | – | – | – | – | – | – | 1,06-1,46 | 2,0 | |

| в мотылевых подшипниках компрессора | 0,15-0,55 | 0,8 | – | – | – | – | 0,15-0,55 | 0,8 | |

| в подшипниках крестовин | – | – | – | – | – | – | 2,0-2,5 | 3,0 | |

| в головном подшипнике | 1,0-1,5 | 2,0 | – | – | – | – | У паровой машины 2,0-2,5 | 3,0 | |

| в мотылевом подшипнике паровой машины | – | – | – | – | – | – | 0,15-0,55 | 0,8 | |

| в бугеле эксцентрика | 0,06-0,09 | 0,1 | – | – | – | – | 0,03-0,12 | 0,4 | |

| в подшипнике пальца | – | – | – | – | – | – | 0,08-0,72 | 0,8 | |

| Диаметральные зазоры между поршнями и цилиндрами (втулками) компрессора | 1-я ступень | 0,12-0,27 | 0,5 | 0,12-0,30 | 0,50 | 0,13-0,215 | 0,66 | 0,4-0,7 | 1,0 |

| 2-я ступень | 0,1-0,24 | 0,45 | 0,10-0,26 | 0,45 | 0,09-0,145 | 0,44 | 0,3-0,5 | 0,6 | |

| 3-я ступень | 0,1-0,26 | 0,5 | 0,60-0,76 | 1,00 | 0,05-0,112 | 0,27 | – | – | |

| 4-я ступень | 0,06-0,18 | 0,45 | 0,50-0,66 | 0,85 | 0,10-0,123 | – | – | – | |

| у золотника | 0,03-0,09 | 0,15 | 0,04-0,15 | 0,20 | – | – | 0,4-0,75 | 1,0 | |

| у паровой машины | – | – | – | – | – | – | 0,5-0,7 | 1,2 | |

| у водяного насоса | – | – | – | – | – | – | 0,15-0,40 | 0,7 | |

| Таблица 1 (продолжение). Таблица основных монтажных и эксплуатационных зазоров компрессоров | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип компрессора | ||||||||

| 1К | ЭК-15 | ДК-2 | ПК-12 | ||||||

| Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Зазоры между поршнем и крышкой | Во всех ступенях | Во всех ступенях | – | – | 1-я ступень компрессора | ||||

| 0,3 | 0,4 | 0,5-0,8 | 1,2 | – | – | 1,0-1,2 | 1,2 | ||

| 2-я ступень компрессора | |||||||||

| 1,2-2,0 | 2,0 | ||||||||

| Зазор между поршнем и крышкой у парового цилиндра | – | – | – | – | – | – | В верхней полости | ||

| 3,2 | 3,5 | ||||||||

| В нижней полости | |||||||||

| 3,8 | 3,5 | ||||||||

| Зазоры между канавками и поршневыми кольцами | 1-я ступень | 0,01-0,05 | 0,12 | 0,04-0,09 | 0,12 | 0,01-0,069 | 0,17 | 0,04-0,08 | 0,14 |

| 2-я ступень | 0,01-0,05 | 0,12 | 0,04-0,09 | 0,12 | 0,01-0,045 | 0,17 | для 1-й ступени компрессора, парового цилиндра и золотника | ||

| 3-я ступень | 0,01-0,05 | 0,12 | 0,04-0,08 | 0,12 | 0,008-0,028 | 0,11 | – | – | |

| 4-я ступень | 0,01-0,04 | 0,1 | 0,03-0,07 | 0,12 | 0,016-0,036 | 0,09 | – | – | |

| в поршне водяного насоса | – | – | – | – | – | – | 0,03-0,06 | 0,12 | |

| Зазоры между кольцами и канавками в поршне дизеля (счет колец со стороны головки поршня) | 1-е кольцо | – | – | – | – | 0,10-0,20 | 0,38 | – | – |

| 2-е кольцо | – | – | – | – | 0,95-0,14 | 0,36 | – | – | |

| 3-е и 4-е кольца | – | – | – | – | 0,025-0,070 | 0,22 | – | – | |

| Диаметральные зазоры между поршнем и втулкой цилиндра дизеля | поясы 1-й и 5-й (10 мм от среза цилиндра) | – | – | – | – | 0,4-0,45 | 0,84 | – | – |

| поясы 2-й и 4-й (150 мм от среза цилиндра) | – | – | – | – | 0,22-0,38 | 0,76 | – | – | |

| пояс 3-й (в середине цилиндра по длине) | – | – | – | – | 0,22-0,285 | 0,66 | – | – | |

| Зазоры в стыке поршневых колец | 1-я ступень | 0,8 | 2,0 | 0,6-0,8 | 2,0 | – | – | 0,5 | 1,5 |

| 2-я ступень | 0,5 | 1,5 | 0,5-0,7 | 1,5 | – | – | – | – | |

| 3-я ступень | 0,3-0,5 | 1,2 | 0,3-0,5 | 1,2 | – | – | – | – | |

| 4-я ступень | 0,3-0,5 | 1,0 | 0,3-0,5 | 1,2 | – | – | – | – | |

| Таблица 1 (продолжение). Таблица основных монтажных и эксплуатационных зазоров компрессоров | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип компрессора | ||||||||

| 1К | ЭК-15 | ДК-2 | ПК-12 | ||||||

| Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Зазоры в стыке поршневых колец | парового поршня | – | – | – | – | – | – | 1,0-1,5 | 2,5 |

| золотника | – | – | – | – | – | – | 0,8-1,3 | 2,0 | |

| поршня водяного насоса | – | – | – | – | – | – | 0,5 | 1,5 | |

| Диаметральный зазор между кольцом без прорези и втулкой цилиндра 3-й ступени | – | – | 0,04-0,2 | 0,25 | – | – | – | – | |

| Диаметральный зазор между кольцом без прорези и втулкой цилиндра 4-й ступени | – | – | 0,04-0,15 | 0,2 | – | – | – | – | |

| Диаметральный зазор между золотником и втулкой золотника | – | – | 0,04-0,15 | 0,2 | – | – | – | – | |

| Диаметральный зазор между пальцем золотника и втулкой золотниковой тяги | – | – | 0,02-0,08 | 0,12 | – | – | – | – | |

| Зазоры в шаровых подпятниках | 0,04-0,05 | 0,08 | – | – | – | – | – | – | |

| Осевой разбег ползуна 1-й и 2-й ступени компрессора | – | – | – | – | – | – | 0,1-0,2 | 0,3 | |

| Зазоры между шестернями, крышками и корпусом масляного насоса | суммарный осевой | 0,04-0,08 | 0,08 | – | – | – | – | – | – |

| радиальный | 0,03-0,04 | 0,08 | – | – | – | – | – | – | |

| Зазоры между колесами и корпусом водяного насоса | суммарный осевой | 0,2-0,4 | 1,0 | – | – | – | – | – | – |

| радиальный по наружному диаметру крылатки | 0,3-0,4 | 0,5 | – | – | – | – | – | – | |

| Радиальный по уплотнительному поясу крылатки | 0,03-0,05 | 0,08 | – | – | – | – | – | – | |

| Диаметральный зазор между верхней шаровой головкой шатуна и шаровой пятой | – | – | 0,04-0,08 | 0,10 | – | – | – | – | |

| Осевой зазор в установочном (среднем) коренном подшипнике | – | – | 0,03-0,107 | 0,30 | – | – | – | – | |

| Осевой зазор (разбег) между поршнем компрессора и траверзой | – | – | – | – | 0,05-0,25 | 0,44 | – | – | |

| Диаметральный зазор (натяг) между поршнем компрессора и пальцем траверзы | по большому диаметру пальца (равноценный зазор между пальцем и траверзой) | – | – | – | – | Натяг-зазор 0,027-0,018 | 0,033 | – | – |

| по малому диаметру пальца | – | – | – | – | Натяг-зазор 0,008-0,035 | 0,053 | – | – | |

| Диаметральный зазор между валом водяного насоса и подшипниками | – | – | – | – | 0,22-0,26 | 0,38 | – | – | |

| Суммарный зазор между направляющей и ползуном 1-й и 2-й ступеней компрессора | – | – | – | – | – | – | 0,05-0,10 | 0,15 | |

| Суммарный зазор между направляющей и ползуном 1-й и 2-й ступеней золотникового привода | – | – | – | – | – | – | 0,05-0,06 | 0,12 | |

| Суммарный зазор между направляющей и ползуном 1-й и 2-й ступеней ползуна паровой машины | – | – | – | – | – | – | 0,15-0,20 | 0,30 | |

| Таблица 1 (продолжение). Таблица основных монтажных и эксплуатационных зазоров компрессоров | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Наименование зазора | Тип компрессора | ||||||||

| 1К | ЭК-15 | ДК-2 | ПК-12 | ||||||

| Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Диаметральный зазор между вертикальным залом лубрикатора и его корпусом | – | – | – | – | 0,015-0,068 | 0,27 | – | – | |

| Диаметральный зазор между горизонтальным валом лубрикатора и его корпусом | – | – | – | – | 0,03-0,090 | 0,22 | – | – | |

| Зазоры в зубчатых зацеплениях между рейкой и шестернями привода водяного и топливного насоса | – | – | – | – | 0,1-0,15 | 0,40 | – | – | |

| Зазоры между игольчатыми подшипниками и втулками вала привода водяного насоса | – | – | – | – | 0,045-0,065 | 0,085 | – | – | |

| Диаметральный зазор между штоком и седлом ручного пускового клапана | для большого диаметра штока | – | – | – | – | 0,013-0,043 | 0,22 | – | – |

| для меньшего диаметра штока | – | – | – | – | 0,013-0,043 | 0,17 | – | – | |

| Диаметральный зазор между корпусом пускового механизма и ударным поршнем | – | – | – | – | 0,052-0,077 | 0,22 | – | – | |

| Диаметральный зазор между клапаном и корпусом предохранительного клапана 4-й ступени | – | – | – | – | 0,025-0,13 | 0,27 | – | – | |

| Диаметральный зазор между штоком и втулкой клапана поддержания давления | – | – | – | – | 0,016-0,05 | – | – | – | |

| Диаметральный зазор между эксцентриком вала и хомутом (бугелем). Регулируется прокладками | – | – | 0,05-0,10 | 0,25 | – | – | – | – | |

| Радиальный зазор между шестернями и корпусом масляного насоса | – | – | 0,03-0,09 | 0,12 | – | – | – | – | |

| Суммарный торцовый зазор между шестернями и крышкой масляного насоса | – | – | 0,06-0,18 | 0,20 | – | – | – | – | |

| Диаметральный зазор между валиком масляного насоса и втулками | – | – | 0,02-0,052 | 0,10 | – | – | – | – | |

| Диаметральный зазор между рабочими колесами и корпусом водяного насоса | – | – | 0,23-0,53 | 0,6 | – | – | – | – | |

| Диаметральный зазор между валиками водяного насоса и втулками | – | – | 0,02-0,10 | 0,20 | – | – | – | – | |

| Боковой зазор между зубцами рабочих шестерен масляного насоса | – | – | 0,16-0,34 | 0,66 | – | – | – | – | |

| Боковой зазор между зубцами шестерен привода масляного насоса | – | – | 0,18-0,36 | 0,62 | – | – | – | – | |

| Боковой зазор между зубцами шестерен привода водяного насоса | – | – | 0,19-0,39 | 0,66 | – | – | – | – | |

| Биение свободного конца вала компрессора при соединении его с валом электродвигателя постоянного тока | – | – | Не более 0,03 | – | – | – | – | – | |

Регулировка компрессоров

Обеспечение баланса мощности турбины и компрессора в комбинированном двигателеРегулировка компрессоров с кривошипно-шатунным механизмом необходима в тех случаях, если имели место какие-либо отступления по зазорам и другим установочным данным при сборке компрессора (величины мертвых пространств, ход клапанов, правильность установки золотников и др.).

Регулировку предохранительных и других самодействующих клапанов требуется выполнять на стенде. Предохранительные клапаны регулируют на срабатывание при давлении больше рабочего давления в соответствующей ступени. Нормы давлений для четырехступенчатых компрессоров высокого давления см. табл. 4.

| Таблица 2. Золотниковое распределение в 1-й ступени компрессоров | ||||||

|---|---|---|---|---|---|---|

| Тип компрессора | Ход золотника, мм | Угол установки эксцентрика, град. | Моменты распределения относительно мертвых точек поршня | |||

| всасывание (впуск) | нагнетание (выпуск) | |||||

| открытие | закрытие | открытие | закрытие | |||

| 1К | 60 | Впереди мотыля 1-й ступени на 60° | За в. м. т. 8,5 мм | За н. м. т. 6,2 мм | До в. м. т. 86,1 мм | На в. м. т. |

| ЭК-15 | 38 | Впереди мотыля 1-й и 5-й ступеней на 60° | За в. м. т. 8,5 мм | За н. м. т. 5,5 мм | – | – |

Для двухступенчатых компрессоров высокого давления предохранительные клапаны регулируются:

- у 1-й ступени на 20-25 кг/см2;

- у 2-й ступени на 235-240 кг/см2.

Дизель-компрессор ДК-2 после сборки должен быть отрегулирован по следующим узлам.

- Регулировка элементов лубрикатора, обеспечивающая число щелчков, по табл. 5.

- Проверка правильности установки циферблата указателя величины хода. При сведенных до упора поршнях стрелка указателя хода должна совпадать с нулевым делением циферблата.

- Регулировка максимальной подачи топлива (нулевого зуба), которая соответствует производительности топливного насоса 8,6+0,2 кг/час.

- Регулировка клапана поддержания давления. При запуске и открытом клапане потребления давление в воздушной системе компрессора должно быть не менее 150 кг/см2.

- Регулировка предохранительного клапана 4-й ступени и автоматической остановки компрессора. Давление за 4-й ступенью компрессора не должно повышаться свыше 240-250 кг/см2.

- Регулировка пусковой системы. Редукционный клапан детандера должен быть отрегулирован на 30-35 кг/см2.

Требуется, чтобы в момент пуска давление в 1-й ступени достигало 4-6 кг/см2, во 2-й и 3-й ступенях 24-26 кг/см2.

| Таблица 3. Установочные данные клапанов компрессоров | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Тип компрессора | Ход клапана, мм | ||||||||

| нормальный и допустимые пределы | 1-я ступень | 2-я ступень | 3-я ступень | 4-я ступень | |||||

| всасывание | нагнетание | всасывание | нагнетание | всасывание | нагнетание | всасывание | нагнетание | ||

| 1К | Нормальный | – | – | 1,1 | 1,1 | 1,5 | 1,6 | 1,2 | 1,2 |

| Допустимые пределы | – | – | 1,0-1,2 | 1,0-1,2 | 1,5-1,7 | 1,5-1,7 | 1,0-1,6 | 1,0-1,5 | |

| ЭК-15 | Нормальный | – | 1,1 | 1,1 | 1,1 | 1,2 | 1,2 | 1,2 | 1,2 |

| Допустимые пределы | – | 1,0-1,2 | 1,0-1,2 | 1,0-1,2 | 1,0-1,6 | 1,0-1,5 | 1,0-1,6 | 1,0-1,5 | |

| К5 | Нормальный | 3,0 | 2,5 | 2,5 | 2,5 | – | – | – | – |

| Допустимые пределы | 2,75-3,23 | 2,3-2,9 | 2,25-2,65 | 2,3-2,8 | – | – | – | – | |

| К6 | Нормальный | 2,8 | 2,2 | 2,5 | 2,2 | – | – | – | – |

| Допустимые пределы | 2,6-3,1 | 2,0-2,6 | 2,35-2,96 | 2,0-2,6 | – | – | – | – | |

| К7 | Нормальный | 2,5 | 2,5 | 2,5 | 2,5 | – | – | – | – |

| Допустимые пределы | 2,0-3,0 | 2,0-3,0 | 2,0-3,0 | 2,0-3,0 | – | – | – | – | |

| ПК-12 | Нормальный | 3,0 | 2,6 | 2,8 | 2,6 | – | – | – | – |

| Допустимые пределы | 2,7-3,2 | 2,5-2,8 | 2,7-3,0 | 2,5-2,8 | – | – | – | – | |

| Таблица 4. Рекомендуемые значения давлений для регулировки предохранительных клапанов | ||

|---|---|---|

| Ступени | Рабочее давление в ступени, кг/см2 | Давление, на которое отрегулирован предохранительный клапан, кг/см2 |

| 1-я | 1,6 | 3,5 |

| 2-я | 9,5 | 12-15 |

| 3-я | 48 | 50-55 |

| 4-я | 205 | 235-240 |

Испытания компрессоров

После монтажа при достройке судна, а также после любого ремонта, сопровождавшегося разборкой основных узлов или заменой ответственных деталей, компрессор должен быть обкатан и испытан. Подготовка компрессора к пуску заключается в приведении его в такое состояние, которое обеспечивает от повреждений при пуске и работе компрессора на номинальных режимах.

Подготовка к действию после расконсервации заключается в выполнении следующих операций:

- проверить исправность состояния компрессора путем наружного осмотра, контролем соединения движущихся частей (особое внимание должно быть обращено на затяжку шатунных болтов) и проворачиванием вручную коленчатого вала на 2-3 оборота;

- проверить и прочистить фильтры масла, проверить чистоту всех масляных полостей компрессора;

- заправить компрессор тщательно профильтрованным маслом до нормального уровня, наполнить масленки маслом или солидолом соответственно назначению; проверить подачу масла капельной масленкой (нормальная подача 5-10 капель в 1 мин.);

- заполнить водой систему охлаждения, залить водой насоc охлаждения;

- проверить открытие манометровых крапов;

- открыть продувочные краны холодильников и продувочные клапаны водомаслоотделителей;

- для парокомпрессоров привести в готовность паровую часть компрессора (см. Вспомогательные судовые паровые машины и насосыМонтаж вспомогательных паровых машин и паровых насосов);

- для дизель-компрессора типа ДК-2, кроме того, должны быть проверены уплотнения при заполненных водой водяных полостей. При помощи ручного пускового клапана подается пусковой воздух в цилиндры компрессора, чтобы в 1-й ступени установилось давление 2,6 кг/см2, а во 2-й и 3-й ступенях 24-26 кг/см2. При превышении указанных пределов может произойти пуск дизель-компрессора. После заполнения воздухом цилиндров компрессора проверяют состояние воды в смотровом стекле. Воздушные пузырьки будут свидетельствовать об утечке воздуха из ступеней компрессора в охлаждающую воду.

| Таблица 5. Установки винтов-толкателей лубрикатора | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Число оборотовв приводного вала лубрикатора, об/мин | Число щелчков | |||||||||

| Место смазки и номер смазочного пункта | ||||||||||

| направляющая зубчатой рейки (сторона водяного насоса) | вал привода водяного насоса | цилиндр 3-й ступени | цилиндр 2-й ступени | втулка двигателя (сторона выхлопа) | направляющая зубчатой рейки (сторона топливного насоса) | вал топливного насоса | втулка двигателя (сторона продувки) | цилиндр 1-й ступени | цилиндр 4-й ступени | |

| №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | |

| 3,0 | 4 | 9 | 0 | 7 | 3 | 4 | 10 | 11 | 9 | 6 |

| 3,5 | 6 | 10 | 0 | 8 | 4 | 6 | 11 | 12 | 10 | 7 |

| 4,0 | 7 | 12 | 0 | 9 | 5 | 7 | 13 | 14 | 12 | 8 |

| 4,5 | 8 | 14 | 0 | 10 | 6 | 8 | 15 | 16 | 13 | 9 |

| 5,0 | 10 | 15 | 0 | 11 | 7 | 10 | 16 | 17 | 15 | 10 |

| 5,5 | 11 | 15 | 0 | 12 | 8 | 11 | 17 | 17 | 16 | 11 |

| 6,0 | 11 | 15 | 1 | 12 | 9 | 11 | 17 | 17 | 16 | 11 |

| 6,5 | 12 | 16 | 2 | 12 | 10 | 12 | 17 | 17 | 16 | 11 |

| 7,0 | 12 | 16 | 3 | 13 | 11 | 12 | 17 | 17 | 16 | 12 |

| 7,5 | 13 | 16 | 4 | 13 | 11 | 13 | 17 | 17 | 16 | 12 |

| 8,0 | 13 | 16 | 5 | 13 | 11 | 13 | 17 | 17 | 16 | 12 |

Необходимо также проверить подачу масла лубрикатором, для чего требуется слегка отдать болты крепления масляных трубок к местам смазки и, вращая маховик лубрикатора, наблюдать за появлением масла во всех местах смазки. После этого болты затянуть и провернуть дополнительно маховик лубрикатора на 25-30 оборотов, одновременно сводя и разводя поршни дизель-компрессора.

Приготовление воздушной пусковой и топливной систем производится так же, как и для д. в. с. (см. Установка теплообменных аппаратов, требования и ремонтИспытания вспомогательных д. в. с.). После завершения всех подготовительных работ осуществляют первый пуск компрессора. После пуска компрессора необходимо проверить показания приборов двигателя, а затем показания манометров по ступеням компрессора и отрегулировать манометровые краны, чтобы стрелки успокоились.

Давления по ступеням должны соответствовать формулярным данным компрессора. При превышении давления остановить компрессор и устранить неисправность. Проверить подачу охлаждающей воды, для чего открыть краники на корпусе водяного насоса и на сливной трубе (для ДК-2 – через смотровое стекло).

Открыть запорный клапан на нагнетательном воздухопроводе, соединяющем компрессор с воздушными баллонами, и, наблюдая за показаниями манометров, постепенно нагрузить компрессор: плавно закрыть продувочные краны и вентили последовательно 1, 2, 3 и 4-й ступеней. При пуске после расконсервации компрессор должен проработать без нагрузки с открытыми продувочными клапанами не менее 10-16 мин. Когда давление масла вследствие нагрева снизится, плавно увеличить натяжение пружины перепускного клапана для масла, доводя это давление до рабочего.

При пуске дизель-компрессора ДК-2 операции выполняются в такой последовательности.

Подкачать топливо рычагом топливного насоса 2-3 раза. Нажать рычаг ручного пускового клапана до упора, наблюдал за манометрами 1, 2 и 3-й ступеней. В момент пуска давление в 2-й и 3-й ступенях должно быть 24-26 кг/см2, в 1-й ступени – 4-6 кг/см2. Если при пуске давление будет выше, пуск прекратить и устранить неисправность.

После пуска необходимо поднять рычаг ручного пускового клапана до упора, стравить воздух из пусковой системы и плавно опустить рычаг. Далее закрыть запорный клапан на пусковой магистрали и спустить конденсат из распределителя пускового воздуха. Проверить вращение вала лубрикатора (3-5,5 об/мин). Выдвинуть вправо зубчатую рейку топливного насоса на один зуб.

Наблюдать за работой клапана поддержания давления и в случае его обмерзания (при нагнетании воздуха в пустые воздушные секции) при помощи выходного клапана на разделителе поднять давление в разделителе до 50-60 кг/см2 и поддерживать его, пока давление в секциях не достигнет той же величины.

Рабочее давление по ступеням у компрессора ДК-2 при противодавлении за 4-й ступенью 230 кг/см2 должно находиться в пределах:

- 3-4 кг/см2 для 1-й ступени;

- 14-17 кг/см2 для 2-й ступени;

- 55-62 кг/см2 для 3-й ступени.

Программа испытаний компрессоров

К испытаниям компрессоры допускаются только после обкатки и регулировки под наблюдением ОТК. Испытания компрессоров производятся ОТК с участием представителей заказчика. Ведомственные нормали по судостроению регламентируют приведенные ниже режимы заводских и сдаточных испытаний серийных компрессоров высокого давления и рекомендуют эти же режимы для испытаний компрессоров среднего и низкого давления. Заводские испытания производятся при нормальном давлении нагнетания с нормальным числом оборотов продолжительностью не менее 2 час.

Сдаточные испытания

- При гарантированном давлении нагнетания с нормальным числом оборотов продолжительностью 6 час. непрерывной работы для компрессоров всех типов мощностью свыше 20 квт и 3 часа непрерывной работы для компрессоров мощностью до 20 квт.

- При нагрузке, равной 105 % от нормального давления нагнетания, с нормальным числом оборотов продолжительностью 1 час для компрессоров всех типов.

- Испытание предохранительных клапанов в конце гарантийного режима.

- Проверка работы продувочных, перепускных, редукционных, невозвратных клапанов и клапанов специального назначения.

После капитального ремонта рекомендуется выдерживать приведенные выше режимы стендовых испытаний для всех компрессоров. После среднего и текущего ремонта продолжительность сдаточных стендовых испытаний может быть сокращена на 1-2 часа соответственно мощности компрессора.

Программы швартовных испытаний компрессоров определяются в общей программе швартовных испытаний судна, однако продолжительность испытаний во всех случаях не рекомендуется принимать больше, чем предусмотрено ведомственными нормалями по судостроению для сдаточных испытаний серийных компрессоров. Компрессор испытывают со всеми штатными вспомогательными механизмами и контрольно-измерительными приборами. Результаты испытаний двигателей внутреннего сгорания и компрессоров оформляются в таблицах (см. табл. 6-9).

| Таблица 6. Результаты стендовых испытаний Вспомогательный дизель №_________ Тип__________ Мощность__________ л.с При числе оборотов________________________________________ об/мин Барометрическое давление________________ мм рт. ст. Температура воздуха в период испытаний__________________ град. | |||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Время | Число оборотов двигателя | Нагрузка | Расход топлива | Давление в цилиндре | Выпускная система | Система смазки | Система охлаждения | Примечание | |||||||||||||||||||||||||||||

| по тахометру | по контрольному прибору | груз тормоза | Мощность | количество | время | часовой расход | удельный расход | Максимальное давление цилиндра pz | Давление по пиметру pi (или индикаторное pi) и давление сжатия pc | На выходе из двигателя | Температура на выпуске из цилиндра | Давление | Температура на выпуске из цилиндра | Температура | |||||||||||||||||||||||

| Ne | Ni | № цилиндра | среднее | № цилиндра | среднее | температура | противодавление | № цилиндра | средняя | за фильтром | перед фильтром | перед холодильником | за холодильником | воды на входе в двигатель | воды на выходе из двигателя | воды на выходе из цилиндров | жидкости в замкнутой система | ||||||||||||||||||||

| 1 | 2 | .. | 1 | 2 | .. | 1 | 2 | .. | № цилиндра | средняя | за холодильником | перед холодильником | |||||||||||||||||||||||||

| 1 | 2 | .. | |||||||||||||||||||||||||||||||||||

| час. мин. | об/мин | кг | в. л. с. | % | п. л. с. | кг | сек. | кг/ч | г/а л. с. ч. | кг/см2 | кг/см2 | град. | мм. вод. ст. | град. | кг/см2 | град. | град. | ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | ||||||||

| Примечания. 1. В таблицах испытания дизеля определенной марки или его модификации ненужные графы исключаются: могут быть введены графы для записи других измерений. 2. В графе 30 записыпаются все ненормальности в работе или в показаниях приборов во время испытания. 3. При испытании с нагрузкой на генератор графа 4 заменяется графами, характеризующими мощность генератора. | |||||||||||||||||||||||||||||||||||||

| Фактические результаты: мощность_________________ л. с. Члены комиссии:_________________ число оборотов____________об/мин Заказчик________________________ расход топлива____________кг/час Мастер ОТК_________ Начальник испытательной станции ____________ | |||||||||||||||||||||||||||||||||||||

| Таблица 7. Результаты стендовых испытаний Парокомпрессор №__________. Тип__________ Производительность_________________ л/мин. Давление нагнетания___________ атм. При числе оборотов______________ об/мин Барометрическое давление в период испытания__________________ мм рт. ст. Температура воздуха в период испытания_____________________ град. | |||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Место испытания | Дата испытания | Продолжительность режима | Число оборотов компрессоров | Компрессор | Паровая машина | Примечание | |||||||||||||||||||||||||||||

| начало | окончание | Показания манометров | Температура | Определение производительности | Температура измеренная после работы | Параметры пара перед стопорным клапаном | Расход пара | Параметры отработанного пара | |||||||||||||||||||||||||||

| на 1-й ступени | на 2-й ступени | на баллонах | на маслопроводе | на трубопроводе охлаждающей воды | воздуха | охлаждающей воды | масла в компрессоре | емкость воздушной секции | время наполнения | производительность | коренных подшипников | шатунных подшипников | башмака воздушной части | верхней головки шатуна 1-й ступени | верхней головки шатуна 2-й ступени | температура | давление | расход конденсата (пара) за измерение | время измерения конденсата | часовой расход пара | давление отработанного пара | температура отработанного пара | |||||||||||||

| 1-я ступень | 2-я ступень | после холодильника последней ступени | воздухораспределительного баллона | входящей | выходящей | перед работой | после работы | ||||||||||||||||||||||||||||

| вход | выход | вход | выход | ||||||||||||||||||||||||||||||||

| час. мин. | час. мин. | об/мин | атм | град. | л. | мин. | л/мин | град. | град. | атм | л. | час. | кг/час | атм | град | ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 |

| Среднее значение замеров | |||||||||||||||||||||||||||||||||||

| Фактические результаты: производительность_________________ л/мин Члены комиссии:__________________ давление нагнетания_________________атм Заказчик_________________________ число оборотов____________________об/мин расход пара_______________________кг/час Мастер ОТК______________ Начальник испытательной станции_______________ | |||||||||||||||||||||||||||||||||||

| Таблица 8. Результаты стендовых испытаний Дизель-компрессор №_____________. Тип_________________. Производительность________________ л/мин. Давление_______________ атм При числе оборотов__________________________ об/мин. Барометрическое давление в период испытания______________________ мм рт. ст. Температура воздуха в период испытания____________________ град. | |||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Место испытания | Дата испытания | Продолжительность режима | Число оборотов | Компрессор | Определение производительности | Дизель | Примечание | ||||||||||||||||||||||||

| начало | окончание | Показания манометра | Температура | температура выхлопных газов | расход топлива | ||||||||||||||||||||||||||

| на 1-й ступени | на 2-й ступени | на 3-й ступени | на 4-й ступени | на баллонах | на маслопроводе | на трубопроводе охлаждающей воды | воздуха | охлаждающей воды | масла в компрессоре | емкость секции | время наполнения | производительность | |||||||||||||||||||

| 1-я ступень | 2-я ступень | 3-я ступень | 4-я ступень | после холодильника последней ступени | воздухохранительного баллона | входящей | выходящей | перед работой | после работы | ||||||||||||||||||||||

| вход | выход | вход | выход | вход | выход | вход | выход | ||||||||||||||||||||||||

| час. мин. | час. мин. | об/мин | атм | град. | л. | мин. | л/мин | град. | кг/час | ||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 |

| Среднее значение замеров | |||||||||||||||||||||||||||||||

| Фактические результаты: производительность_____________________ л/мин данные нагнетания______________________ атм число оборотов_________________________ об/мин Мастер ОТК_______________ | Члены комиссии_________________________ Заказчик_____________________________ | ||||||||||||||||||||||||||||||

| Таблица 9. Результаты стендовых испытаний. Электрокомпрессор №__________________ Тип_________________ Производительность_________________ л/мин Давление нагнетения__________________ атм С приводом от электродвигателя типа__________________ Барометрическое давление в период испытания_____________________________ мм рт. ст. Температура воздуха в период испытания________________________ град. | |||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Место испытания | Дата испытания | Продолжительность режима | Электромотор | Число оборотов компрессора | Компрессор | ||||||||||||||||||||||||||||

| начало | окончание | напряжение | сила тока | мощность | расход электроэнергии | Показания манометра | Температура | Определение производительности | Примечание | ||||||||||||||||||||||||

| на 1-й ступени | на 2-й ступени | на 3-й ступени | на 4-й ступени | на баллонах | на маслопроводе | на трубопроводе охлаждающей воды | воздуха | охлаждающей воды | масла в компрессоре | ||||||||||||||||||||||||

| 1-я ступень | 2-я ступень | 3-я ступень | 4-я ступень | после холодильника последней ступени | воздухохранительного баллона | входящей | выходящей | перед работой | после работы | емкость воздушной секции | время наполнения | производительность | |||||||||||||||||||||

| вход | выход | вход | выход | вход | выход | вход | выход | ||||||||||||||||||||||||||

| час. мин. | час. мин. | в | а | кв | кв/час | об/мин | атм | град. | л. | мин. | л/мин | ||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 |

| Средние значения замеров | |||||||||||||||||||||||||||||||||

| Фактические результаты: производительность__________________ л/мин давление нагнетания__________________ атм число оборотов_______________________об/мин мощность____________________________ Мастер ОТК______________________ | Члены комиссии:____________________________ Заказчик__________________________________ | ||||||||||||||||||||||||||||||||

В табл. 10 и 11 приводятся основные неисправности воздушный компрессоров отечественной постройки, их причины и способы устранения. Неисправности в дизель-компрессорах вследствие неисправности двигателя и меры их устранения см. в статье Установка теплообменных аппаратов, требования и ремонт“Испытания вспомогательных д. в. с..

| Таблица 10. Основные неисправности компрессоров с кривошипно-шатунным механизмом, их причины и способы устранения | |||||

|---|---|---|---|---|---|

| Вид неисправности | Причина неисправности | Способ устранения | Вид неисправности | Причина неисправности | Способ устранения |

| I. Показания манометров отличаются от нормальных (следует учитывать, что давления по ступеням изменяются в зависимости от величины противодавления) | Возросло давление только в какой либо одной ступени | Возросли давления 1, 2 и 3-й ступеней | |||

| 1. Пропускает всасывающий или нагнетающий клапан следующей за ней ступени. (Пропуски всасывающих клапанов вызывают нагрев этих клапанов и их крышек и могут быть легко обнаружены на ощупь) | 1. Проверить исправность клапана, очистить детали клапана от нагара, и в случае надобности притереть рабочие поверхности клапана к седлу; заменить отдельные износившиеся детали или полностью заменить клапаном в сборе | 1. Пропускают компрессионные кольца поршня 3-й ступени и одновременно всасывающий или нагнетательный клапан 4-й ступени | 1. Снять цилиндр 3-й ступени, проверить приработку колец к рабочей поверхности цилиндра. Заменить компрессионные кольца и вывести риски на рабочей поверхности цилиндра. Проверить клапаны 4-й ступени и выполнить связанные с этим работы | ||

| 2. Сломался один из клапанов (Узнается по внезапному повышению давления предыдущей ступени. Например внезапное повышение манометра 2-й ступени свидетельствует о поломке клапана 3-й ступени) | 2. Сменить клапан. При значительном повышении давления немедленно остановить компрессор, даже когда предохранительный клапан еще не сработал | 2. Пропускают одновременно компрессионные кольца поршней 3-й и 4-й ступеней | 2. Снять цилиндры 3-й и 4-й ступеней, проверить приработку компрессионных колец к рабочим поверхностям цилиндров. Заменить неисправные компрессионные кольца и вывести риски на рабочих поверхностях цилиндров | ||

| 3. Недостаточно охлаждение воздуха в холодильнике этой ступени вследствие его загрязнения. (В этом случае повышается температура воздуха после холодильника по сравнению с нормальной, что узнается по нагреву всасывающей трубы следующей ступени или по термометру) | 3. Снять холодильник, тщательно промыть и продуть сжатым воздухом | 3. Недостаточно охлаждение воздуха в холодильниках 1, 2 и 3-й ступени вследствие их загрязнения | 3. Снять холодильники, тщательно промыть и продуть их сжатым воздухом | ||

| Возросли давления 1-й и 2-й ступеней | 4. Недостаточная подача или высокая температура охлаждающей воды | 4. Прочистить всасывающий трубопровод насоса охлаждающей воды или увеличить подачу охлаждающей воды регулировкой крана на водопроводе | |||

| 1. Недостаточно охлаждение воздуха в холодильниках 1-й и 2-й ступеней вследствие их загрязнения. В этом случае повышается температура воздуха после холодильников 1-й и 2-й ступеней, что узнается по нагреву всасывающих труб 2-й и 3-й ступеней | 1. Снять секции холодильников, тщательно промыть и продуть сжатым воздухом | 5. Одновременно пропускают всасывающий или нагнетательный клапаны на 2, 3 и 4-й ступенях | 5. Проверить исправность клапанов, очистить детали клапанов от нагара и в случае надобности притереть рабочие поверхности клапанов к седлам. Заменить отдельные износившиеся детали или неисправные клапаны исправными в сборе | ||

| 2. Одновременно пропускают всасывающий или нагнетательный клапаны на 2-й и 3-й ступенях | 2. См. предыдущие пункты | Повысилось давление 2-й и 3-й ступеней | |||

| Возросло давление 2-й и 3-й ступеней | Пропускают компрессионные кольца поршня 2-й ступени | См. предыдущие пункты | |||

| Пропускают компрессионные кольца поршня 4-й ступени | См. предыдущие пункты | Понизилось давление в маслопроводе | |||

| Одновременно пропускают всасывающий или нагнетательный клапаны на 3-й и 4-й ступенях | 1. Загрязнен фильтр на холодильнике для масла | 1. Промыть и продуть фильтр | |||

| Недостаточно охлаждение воздуха в холодильниках 2-й и 3-й ступеней вследствие их загрязнения | 2. Нарушено уплотнение в системе смазки | 2. Устранить течь в уплотнении заменой прокладок | |||

| Возросло давление 1-й и 2-й ступеней и одновременно понизилось давление 3-й ступени | 3. Разработались подшипники (значительно возросли масляные зазоры в подшипниках вследствие их износа) | 3. Уменьшить масляные зазоры уменьшением толщины прокладок в разъемах подшипников и подшабровкой подшипников | |||

| Пропускают компрессионные кольца поршня 3-й ступени | Заменить компрессионные кольца 3-й ступени | Повысилось давление в маслопроводе | |||

| Понизилось (или упало до нуля) давление какой-либо одной ступени | Засорился маслопровод | Промыть и продуть маслопровод | |||

| Неисправен манометр этой ступени | Заменить манометр | Понизилось давление в системе охлаждения | |||

| Понизилось давление 1, 2 и 3-й ступеней | Происходит подсос воздуха в водяной насос или во всасывающую трубу вследствие возникших неплотностей | Устранить неплотности во всасывающем трубопроводе водяного насоса | |||

| Пропускает золотник (увеличился зазор между золотником и втулкой вследствие износа) | Проверить действительный зазор между втулкой и золотником | Повысилось давление в системе охлаждения | |||

| Пропускают компрессионные кольца поршя 1-й ступени | Снять поршенть 1-й – 3-й ступеней и проверить приработку компрессионных колец 1-й ступени и рабочей поверхности цилиндра 1-й ступени; заменить неисправные кольца и вывести риски на рабочей поверхности цилиндра 1-й ступени | Произошло засорение системы охлаждения | Промыть и продуть трубы и полости водяного охлаждения | ||

| Таблица 10 (продолжение). Основные неисправности компрессоров с кривошипно-шатунным механизмом, их причины и способы устранения | |||||

|---|---|---|---|---|---|

| Вид неисправности | Причина неисправности | Способ устранения | Вид неисправности | Причина неисправности | Способ устранения |

| II. Заметно падает производительность | 1. Пропускает золотник | См. предыдущие пункты | IV. Повысилась мощность, потребляемая компрессором | Повышение мощности свидетельствует о нагреве деталей движения (если в цилиндрах не обнаружено ненормального повышения давления). Вызывается перекосом сопряженных деталей, недостаточной смазкой, изменением величины зазоров вследствие износа и т. д. | Остановить компрессор, произвести осмотр деталей движения и необходимый ремонт |

| 2. Пропускает нагнетательный клапан 1-й ступени | V. Удары и стуки в компрессоре | Удары или стуки в районе фундаментной рамы | |||

| 3. Пропускают компрессионные кольца 1-й или 2-й ступени | 1. Разработались коренные или шатунные подшипники | 1. Уменьшить масляные зазоры путем уменьшения толщины прокладок в разъемах подшипников и подшабровки подшипников | |||

| 4. Пропускают компрессионные кольца 3-й ступени (узнается по повышению давления в 1-й ступени) | 2. Ослабла затяжка шатунных болтов | 2. Проверить затяжку шатунных болтов. При неисправности болты заменить и затяжку гаек выполнить нормальным ключом без удлинения рычага усилием одной правой руки | |||

| 5. Неплотности во фланцах штуцеров воздухопровода компрессора обнаруживается на слух, прежде всего по шипению воздуха, вырывающегося через неплотности | 5. Сменить прокладки и подтянуть гайки | Удары или стуки в районе станины и цилиндров | |||

| 6. Утечка по линии воздухопровода от компрессора до воздухохранительных баллонов | 6. Проверить линию воздухопровода в местах соединения, устранив обнаружившиеся неплотности | 1.Разработались шаровые пяты поршней | 1. Уменьшить масляный зазор за счет уменьшения толщины прокладок в разъеме пяты | ||

| III. Высокая температура выходящего воздуха | 1. Отказ в работе центробежного насоса для подачи воды (возможен в случае присасывания воздуха или при сильном загрязнении фильтра) | 1. Устранить неплотности во всасывающем водопроводе насоса. Проверить и очистить фильтр на всасывающем водопроводе. Разбирать полностью центробежный насос не требуется, так как рабочие колеса доступны при снятой крышке | 2. Сломался один из клапанов (поломка клапана сопровождается возрастанием давления предыдущей ступени) | 2. Снять крышки цилиндров или цилиндры и осмотреть рабочие поверхности цилиндров, удалив попавшие осколки, сменить поврежденные детали | |

| 2. Температура выходящей воды повышена | 2. Необходимо увеличить подачу охлаждающей воды регулировкой крана на приемной трубе | 3. Если компрессор пускается после ремонта – мал торцовый зазор между поршнем какого либо цилиндра и крышкой цилиндра | 3. Проверить торцовый зазор при помощи свинцовой выжимки через гнездо снятого клапана. Отрегулировать торцовые зазоры | ||

Примечание:

1 Причинами пониженных показаний манометров могут быть также неплотности соединений в самом компрессоре и в воздухопроводах. Такие неплотности обнаруживаются прежде всего по шипению воздуха, вырывающегося через неплотность.

2 Пропуски всасывающих и нагнетательных клапанов могут вызываться:

а) износом клапана;

б) поломкой деталей клапана;

в) усадкой пружин;

г) прилипанием клапана к головке или к корпусу клепами вследствие накапливания в них масла при чрезмерно обильной смазке компрессора;

д) отложением нагара на клапанах и на седлах.

3 Пропуски компрессионных колец могут вызываться:

а) износом колец;

б) поломкой колец;

в) пригоранием колец к канавкам поршня (или к сбойным и поршню 3-й и 4-й ступеней);

г) наличием рисок на рабочих поверхностях цилиндров.

4 Пропуски клапанов как компрессионных колец поршей 3-й и 4-й ступеней, а также недостаточное охлаждение воздуха в холодильниках вызывают увеличение мощности, потребляемой компрессором.

| Таблица 11. Основные неисправности дизель-компрессора ДК-2, их причины и способы устранения. О всех неисправностях в двигателе дизеля см. в статье Испытания вспомогательных д. в. с. | |||||

|---|---|---|---|---|---|

| Виды неисправности | Причина неисправности | Способ устранения | Виды неисправности | Причина неисправности | Способ устранения |

| I. Машина пускается преждевременно | Пусковая защелка выходи из зацепления с пальцем траверзы при давлении в 1-й ступени ниже нормального: | III. Машина не пускается | 1. Из-за слишком большого излома шарнирного двухзвенника не расцепляется пусковая защелка или пружина автоматического пускового клапана отрегулирована на давление свыше 6 кг/см2 | 1. Уменьшить излом шарнирного двухзвенника, подложив шайбу под буртик пальца так, чтобы величина захода оси шарнира рычагов за выпрямленное положение не превышала 0,5. При пуске дизель-компрессора отрегулировать пружину автоматического пускового клапана на давление открытия 4,0-6,0 кг/см2 (по манометру 1-й ступени) | |

| а) дефекты сборки | 1а. Установить величину зацепления защелки за палец траверзы по высоте в пределах 4,0-5,5 мм измерением толщины подкладки под фланцем автоматического пускового механизма | 2. Воздушный мешок в трубке высокого давления | Отпустить на несколько витков трубку высокого давления у форсунки и прокачать топливо рычагом ручной прокачки, пока горючее не начнет выходить из-под накидной гайки | ||

| б) неправильная регулировка пружины автоматического пускового клапана | 1б. Поднять пружину на автоматическом пусковом клапане настолько, чтобы защелка расцеплялась при давлении 4,0-6,0 кг/см2 по манометру 1-й ступени | IV. Машина останавливается сразу после пуска или во время работы | 1. Автоматическая остановка дизель-компрессора при давлении ниже 25 кг/см2: | ||

| II. Стуки и удары после пуска и во время работы | 1. Выпали или повреждены всасывающие или нагнетающие клапаны ступеней компрессора | 1. Немедленно остановить машину. По отмеченному отклонению в показаниях манометров определить вероятное место поломки и, разобрав соответствующий узел, проверить всасывающие и нагнетательные клапаны, приподняв для этого клапанные тарелки. Сменить поврежденные клапаны или их детали | а) неплотность предохранительного клапана 4-й ступени | 1а. Разобрать предохранительный клапан и сменить резиновую вставку | |

| 2. Преждевременный пуск, чем нарушается инструкция по обслуживанию | 2. См. подраздел: “Машина пускается преждевременно”. После временно наблюдающихся ударов смениь при ближайшей разборке красномедные предохранительные винты | б) пружина предохранительного клапана недостаточно поджата | 1б. Вывернуть стопорный винт и постепенно заворачивать стакан до срабатывания предохранительного клапана при давлении на 4-й ступени 240-245 кг/см2 (нормальное давление 230 кг/см2) | ||

| 3. Принудительный пуск дизель-компрессора при давлениях пускового воздуха в 1-й ступени ниже 4 кг/см2, во 2-й и 3-й ступеях ниже 24 кг/см2, т. е. вручную открыт автоматический пусковой клапан | 3. Категорически запрещается производить пуск указанным способом | ||||

| Таблица 11 (продолжение). Основные неисправности дизель-компрессора ДК-2, их причины и способы устранения | |||||

|---|---|---|---|---|---|

| Виды неисправности | Причина неисправности | Способ устранения | Виды неисправности | Причина неисправности | Способ устранения |

| IV. Машина останавливается сразу после пуска или во время работы | 2. Клапа поддержания давления обледенел | 2. Отогреть клапан | VII. Машина автоматически не останавливается | 1. Трубопровод отдельного предохранительного клапана 4-й ступени к рейке топливного насоса засорен или отсоединен | 1. Продуть или присоединить трубопровод |

| 3. Заедание поршня двигателя из-за недостатка смазывающего масла или плохого охлаждения | 3. Ощупать все масляные трубопроводы. Горячие маслопроводы служат признаком недостатка масла. Если обнаружен недостаток масла, проверить уровень смазочного масла в лубрикаторе и подачу масла. Увеличить подачу масла лубрикатором к перегретым местам | 2. Расстояние между вершиной плунжера и верхним торцом втулки при крайнем нижнем положении плунжера больше 9,5 мм | 2. Толкатель рычага износился или поврежден. Сменить толкатель и снова отрегулировать указанный размер в пределах 9,3-9,5 мм. Если нет возможности сменить толкатель, необходимо этот размер обеспечить за счет уменьшения набора прокладок под головку насоса | ||

| 4. Заедание в зубчатой рейке | 4. Если механизм движения проворачивается с большим усилием, нужно немедленно снять крышки люков и ощупать поршни и зубчатые рейки. При наличии задиров и рисок разобрать механизм и зачистить эти места (зазор 0,2 мм). Проверить легкость хода и подвижность зубчатых реек и компрессорных поршней 2-й и 1-й ступеней | VIII. Избыток воздуха в смотровом стекле | 1. Неплотность соединения между корпусом форсунки и втулкой двигателя | 1. См. неисправность указанную выше | |

| V. Сотрясение машины | Неуравновешен механизм движения (возможно после переборки) | Разобрать механизм движения. Вес механизма продувочной стороны не должен отличаться от веса механизма выхлопной стороны более чем на 10 г. Вес уровнять | 2. Неплотность соединений всасывающего или нагнетающего штуцера 4-й ступени | 2. Заткнуть сильнее всасывающий или нагнетательный штуцер 4-й ступени. Если это не помогает, сменить красномедную прокладку. При новой установке резьбу смазать маслом | |

| VI. Нарушено давление по ступеням | 1. Давление в 1-й ступени ниже нормы (неплотность всасывающего или нагнетательного клапана 1-й ступени). Давление во 2-й ступени падает, в 1-й ступени резко возрастает (неплотность или поломка всасывающего или нагнетательного клапана 2-й ступени). Давление в 3-й ступени падает, во 2-й ступени резко возрастает (неплотность или поломка всасывающего или нагнетательного клапана 3-й ступени). Давление в 4-й ступени падает, в 3-й ступени резко возрастает (неплотность или поломка всасывающего или нагнетательного клапана 4-й ступени) | 1. Проверить клапаны, приподняв клапанные тарелки. Сменить поврежденные клапаны. При этом учесть, что в дизель-компрессоре имеется 6 груп клапанов | 3. Неплотность в клапанном кольце 3-й ступени | 3. Снять головку 2-й и 3-й ступеней, отсоединить крышку 3-й ступени. Вставить тщательно и точно клапанное кольцо в головку. Головку для этой цели расположить вертикально. Установить крышку 3-й ступени, вытянуть и уже тогда монтировать головку 2-й и 3-й ступеней на машину | |

| 2. Утечка из-под крышки 1-й и 4-й ступеней компрессора – уплотняющая крышку прокладка плохо обжата | 2. Снять крышку 1-й и 4-й ступеней, сменить прокладку и затянуть крышку равномерно | 4. Неплотность соединений замочных штуцеров | 4. Сменить красномедные прокладки под штуцерами | ||

| 5. Неплотность резиновых уплотнительных колец охлаждающей рубашки 4-й ступени | 5. Сменить резиновые уплотнительные кольца | ||||

| Таблица 11 (продолжение). Основные неисправности дизель-компрессора ДК-2, их причины и способы устранения | |||||

|---|---|---|---|---|---|

| Виды неисправности | Причина неисправности | Способ устранения | Виды неисправности | Причина неисправности | Способ устранения |

| IX. Смотровое стекло показывает слишком малый проток воды | 1. Закрыть краны на всасывающем или сточном трубопроводах | 1. Открыть краны | XI. Повышенная температура маслопровода | 1. Недостаток масла – указатель уровня опустился до предела | 1. Пополнить маслом резервуар лубрикатора |

| 2. Поломка клапана водяного насоса | 2. Заменить клапан | 2. Подача масла отрегулирована неверно | 2. Количественная регулировка подачи масла плунжерами лубрикатора достигается поворачиванием отверткой регулировочных винтов, размещенных под крышкой лубрикатора. Вращая регулировочный винт влево, увеличиваем подачу масла, вращая вправо – уменьшаем подачу масла. При поворачивании винта на полный оборот срабатывает фиксирующая пружина 4 раза в виде отдельных щелчков. Этими щелчками необходимо пользоваться при регулировке лубрикатора. При регулировке всегда исходят из максимальной подачи масла, для чего винт вращают до упора влево (“0” – соответствует полной подаче), а затем вправо на число щелчков, указанных в приведенной таблице. При первом пуске машины после долгого бездействия или после новой сборки необходимо разобрать смазочные соединения в пунктах 1 и 6 на корпусе двигателя и обильно снабдить маслом места смазки зубчатых реек. | ||

| 3. Износ подшипников водяного насоса | 3. Заменить подшипники | ||||

| 4. Разрушение уплотнительных скользящих колец | 4. Заменить кольца | ||||

| X. Число оборотов лубрикатора падает | 1. Роликовая муфта привода не смазана | 1. Смазать муфту | |||

| 2. Засорен масляный трубопровод | 2. Произвести очистку и продувку | ||||

| 3. Засорены или неправильно собраны невозвратные клапаны в масляных трубопроводах к 3-й и 4-й ступеням | 3. При монтаже обратить внимание на правильность положения стрелки на корпусе невозвратного клапана | 3. Износ звездочки привода масляного насоса | 3. Заменить звездочку | ||

Вспомогательные турбомеханизмы

Снятие механизмов с фундамента, разборка их, маркировка и выгрузка производятся в соответствии с:

- Установка теплообменных аппаратов, требования и ремонтТребования к вспомогательным механизмам и теплообменным аппаратам, поступающим на монтаж при достройке и ремонте.

- Способы погрузки вспомогательных механизмов на судноПогрузка на судно вспомогательных механизмов и теплообменных аппаратов при достройке и ремонте. Общие правила демонтажа и разборки вспомогательных механизмов.

- Вспомогательные ДВСМонтаж вспомогательных двигателей внутреннего сгорания (д. в. с.).

- Испытания вспомогательных ДВС после монтажаИспытания вспомогательных д. в. с.

- (Монтаж судовых воздушных компрессоровМонтаж воздушных компрессоров).

- (Испытание судовых компрессоровИспытание компрессоров).

- (Судовые вспомогательные турбомеханизмыВспомогательные турбомеханизмы).

- (Неполадки в работе судовых турбомеханизмовНеполадки в работе турбомеханизмов, их причины и способы устранения).

- Вспомогательные судовые паровые машины и насосыМонтаж вспомогательных паровых машин и паровых насосов.

- Демонтаж и монтаж судовых электоронасосовЭлектронасосы.

- Монтаж теплообменных аппаратовТеплообменные аппараты.

При разборке турбомеханизмов на судне нецелесообразно нарушать центровку корпусов турбин с насосами, корпусов турбин с корпусами редукторов и корпусов редукторов с насосами. Детали роторов с валов не снимаются.

Монтаж вспомогательных турбомеханизмов

Проверка фундаментов перед установкой турбомеханизмов, установка турбомеханизмов на фундаменты, центровка их и крепление изложены в статьях Судовой фундамент, центровка и установка механизмов“Обработка фундаментов и центровка механизмов” и Судовые фундаменты, установка и крепление механизмов“Крепление механизмов на фундамент судна”.

1 При монтаже циркуляционных турбонасосов необходимо, чтобы:

а) фланцы патрубка и клинкета плотно прилегали друг к другу;

б) вес турбонасоса воспринимался фундаментом, а не приемным патрубком.

2 При монтаже турбовентиляторов натяжением растяжек необходимо установить зазор между лопастями крылатки диффузором в пределах 3,5-4,6 мм.

3 Дополнительное крепление или растяжка турбомеханизмов при установке их на фундамент, не предусмотренные проектом, не допускаются.

4 Между фланцем трубы и фланцем турбомеханизма допускается круговой зазор до 5 мм, если он может быть легко выбран при подтягивании трубы.

5 Непараллельность фланца трубы фланцу турбонасоса до-пускается не более 1,0 мм, а для масляных турбонасосов-не более 0,5 мм.

После среднего или текущего ремонта, когда турбомеханизм разбирался по узлам на судне, сборка турбомеханизма на судне производится в соответствии с нижеизложенными требованиями.

Сборка циркуляционных турбонасосов

1 Корпуса турбины и редуктора центруются относительно друг друга по расточкам постелей верхнего опорного подшипника турбины, среднего опорного и нижнего опорно-упорного подшипника в корпусе редуктора. После центровки корпусов допускается смещение осей не более 0,05 мм, излом осей – не более 0,08 мм на 1 м. Щуп 0,5 мм не должен проходить между соприкасающимися поверхностями корпусов турбины и редуктора.

2 Корпус редуктора в сборе с корпусом турбины центруется с корпусом насоса по расточкам роликоподшипников в корпусе редуктора и опорных подшипников в корпусе насоса. После центровки корпусов допускаются те же нормы, что и в п. 1.

3 Установка осевых зазоров в проточной части турбины и разбега ротора производится за счет изготовления требуемой толщины установочного кольца упорного подшипника.

4 Контакт в зацеплении колеса и шестерни редуктора при проверке по краске должен быть не менее 75 % по длине и 60 % по высоте зуба.

5 Торцы зубчатого колеса и шестерни ротора турбины должны при зацеплении располагаться в одной плоскости. Смещение торцов допускается ±0,25 мм. Установка производится за счет требуемой толщины установочного кольца упорного подшипника редуктора с обеспечением при этом установочного зазора, между торцом ступицы колеса и торцом втулки верхнего роликоподшипника.

6 Спаривание роторов редуктора и насоса выполняется так, чтобы биение спаренных роторов не превышало установочных величин, указанных в формуляре механизма.

7 Установка зазоров в гидравлической части производится:

а) между верхним торцом ступицы направляющего аппарата и торцами втулки корпуса и крышки насоса – за счет шабровки или проточки торца ступицы направляющего аппарата;

б) между верхним торцом рабочего колеса и торцом ступицы направляющего аппарата – за счет шабровки или проточки торца ступицы направляющего аппарата;

в) между нижним торцом рабочего колеса и обтекателем – за счет шабровки или проточки торца обтекателя.

8 Корпус масляного насоса центруется с корпусом редуктора по зацеплению червячного колеса с червяком. Смещение средней плоскости червячного колеса относительно оси червяка допускается только в сторону выхода червяка из зацепления и не должно превышать 0,6 мм. Установка и центровка фундаментной рамыПригонка производится специальной регулировочной шайбой, устанавливаемой между торцами вала и червячного колеса.

9 Контакт зацепления червячной пары привода масляного насоса должен быть не менее 60 % по высоте и не менее 70% по длине зубцов. При проворачивании турбины вручную вращение червяка и шестерни должно быть плавным, без заеданий.

10 После постановки быстрозапорного клапана и соединения рычага привода предельного регулятора с толкателем между толкателем и бойком регулятора устанавливается зазор 0,5-0,1 мм.

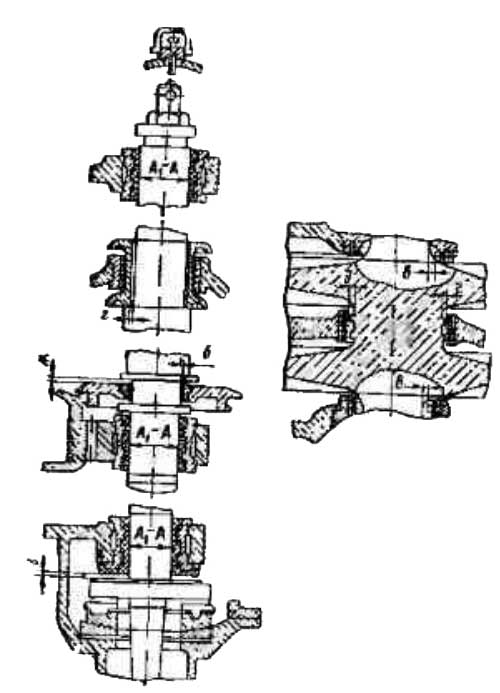

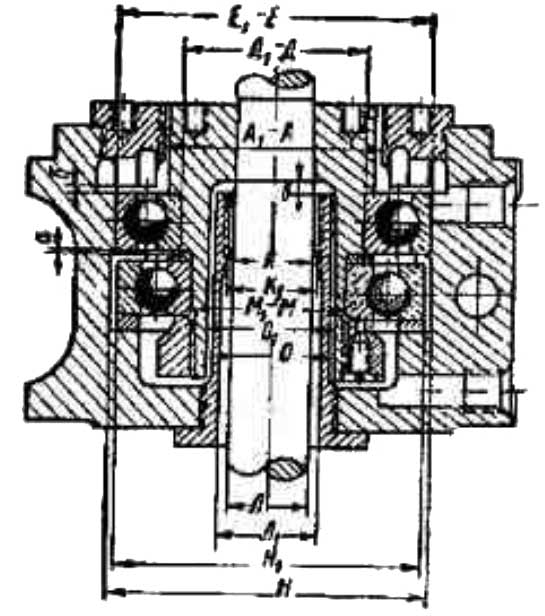

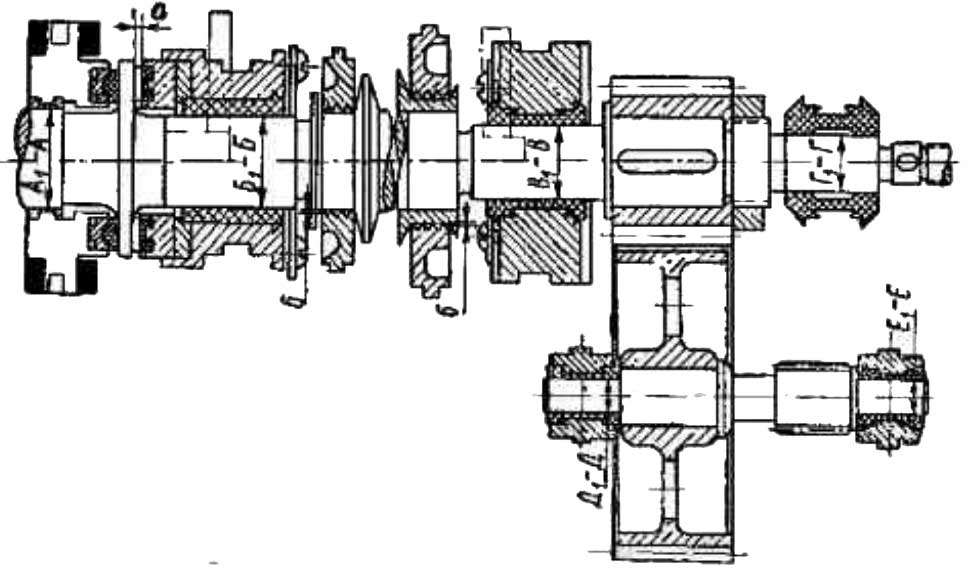

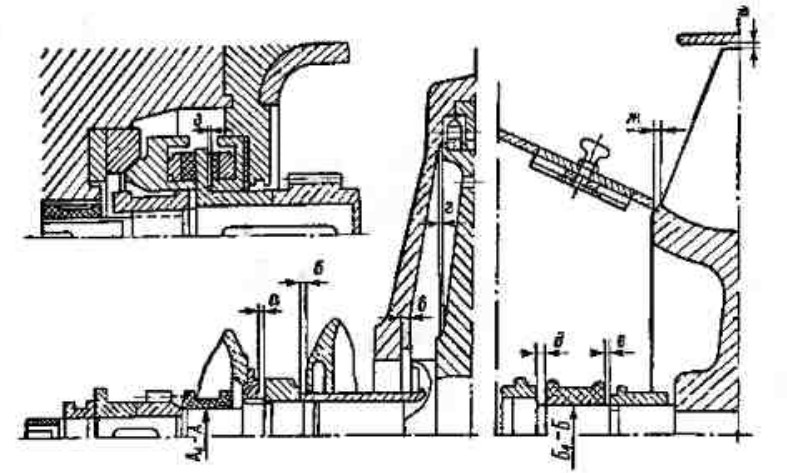

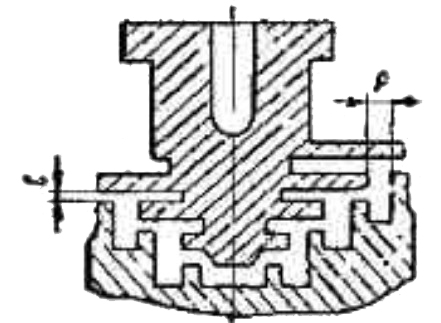

11 При сборке циркуляционных турбонасосов соблюдаются зазоры согласно табл. 12-16 и рисункам к ним.

| Таблица 12. Зазоры в проточной части турбины | ||

|---|---|---|

| ||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм |

| а, а1, б, г, г1, д | 1,7-3,3 | 1,5-3,5 |

| в, е | 1,2-2,3 | 1,0-2,5 |

| б1, д1 | 1,5-2,3 | 1,3-2,5 |

| в1 | 2,7-4,3 | 2,5-4,5 |

| е1 | 3,7-5,3 | 3,5-5,5 |

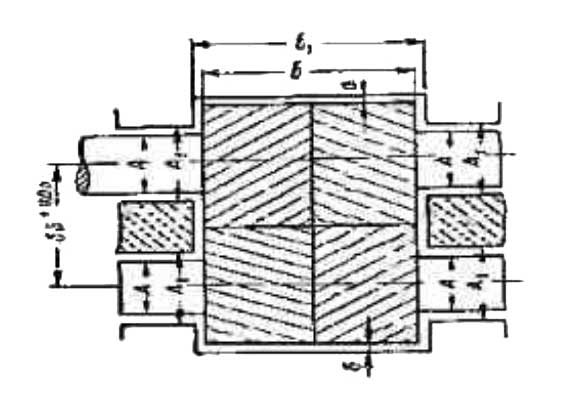

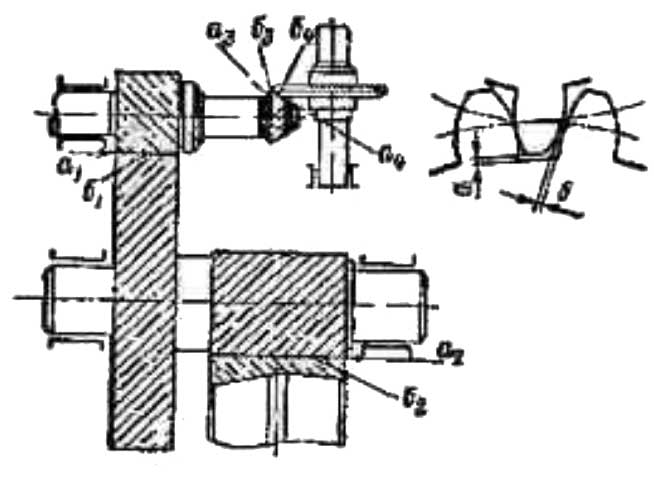

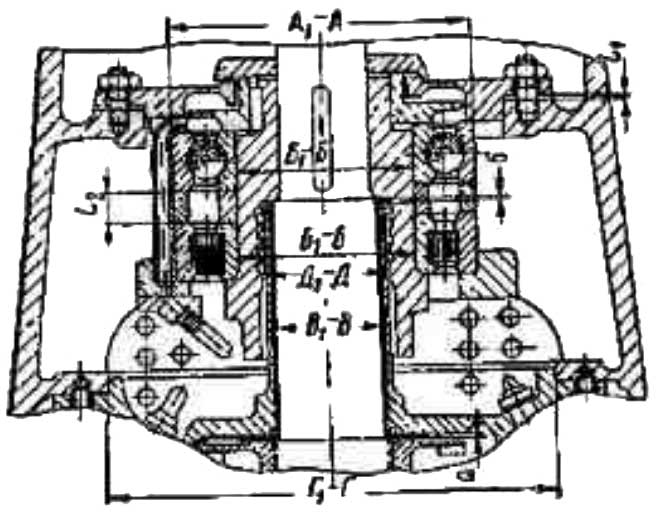

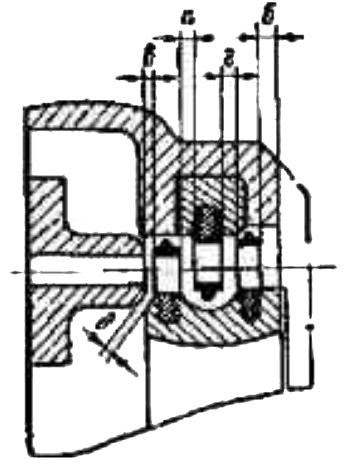

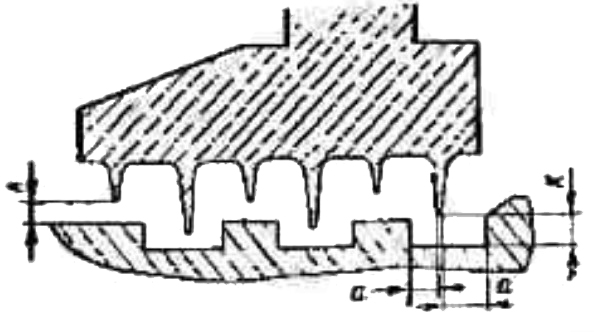

| Таблица 13. Зазоры по ротору насосной части | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| А1-А | 0,05-0,24 | 0,48 | 0,44 | 0,39 | 0,2-0,35 |

| Б1-Б | 0,04-0,225 | 0,450 | 0,42 | 0,36 | 0,2-0,35 |

| a | 0,8-0,8 | 0,3-0,8 | 0,3-0,8 | 0,3-0,8 | 0,3-0,8 |

| б и в | 2,2-3,8 | 1,7-4,3 | 1,8-4,2 | 2,0-4,0 | 2,2-4,8 |

| г | 1,5-1,73 | 5,5 | 5,0 | 4,0 | 1,5-1,73 |

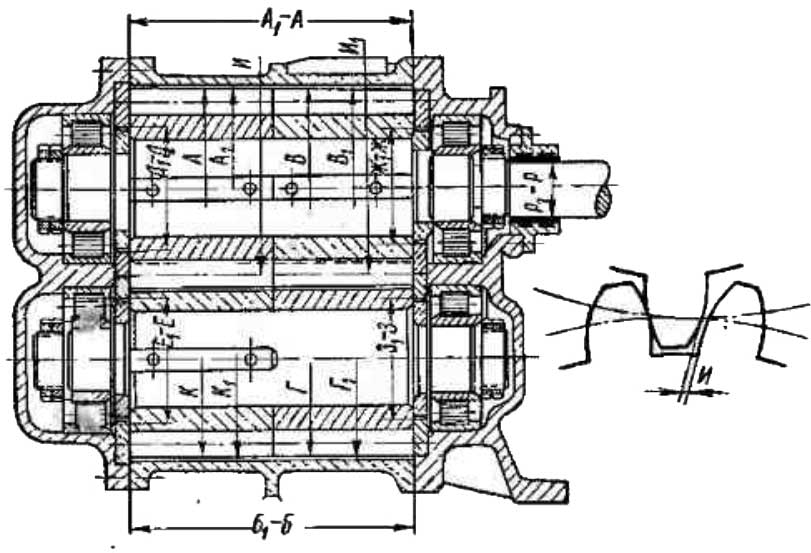

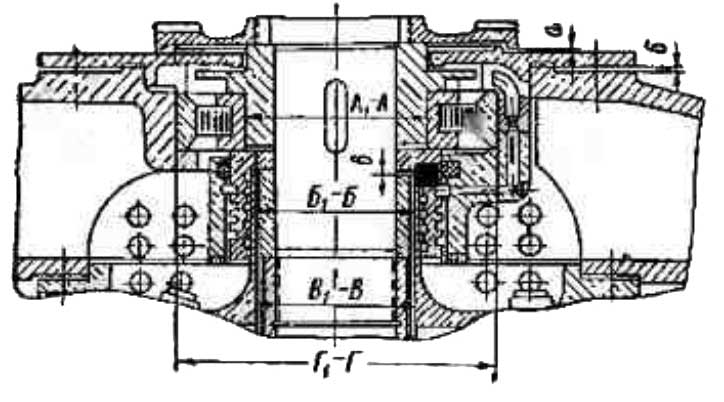

| Таблица 15. Зазоры по ротору турбины | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| A1-A | 0,13-0,27 | 0,40 | 0,38 | 0,35 | 0,13-0,27 |

| б | 0,15-0,205 | 0,02-0,34 | 0,04-0,32 | 0,07-0,29 | 0,15-0,205 |

| в | 0,15-0,186 | 0,02-0,32 | 0,04-0,29 | 0,07-0,27 | 0,15-0,186 |

| г | 0,20-0,275 | 0,07-0,40 | 0,09-0,38 | 0,12-0,35 | 0,20-0,275 |

| д | 0,20-0,275 | 0,07-0,40 | 0,09-0,38 | 0,12-0,35 | 0,20-0,275 |

| ж | 2,9-3,1 | 2,65 | 2,69 | 2,75 | 2,9-3,1 |

| з | 0,2-0,3 | 0,50 | 0,46 | 0,40 | 0,2-0,3 |

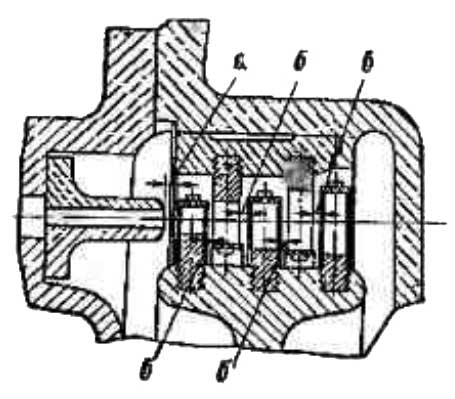

| Таблица 16. Зазоры в масляном насосе | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| A1-A | 0,02-0,063 | 0,20 | 0,15 | 0,10 | 0,02-0,063 |

| Б1-Б | 0,1-0,19 | 0,30 | 0,27 | 0,24 | 0,1-0,19 |

| а и б | 0,05-0,08 | 0,16 | 0,13 | 0,11 | 0,05-0,08 |

| Боковой зазор в зацеплении шестерни | 0,34-0,40 | 1,2 | 1,2 | 1,2 | 0,8 |

| Радиальный зазор в зацеплении шестерни | 0,6-0,8 | 0,9 | 0,88 | 0,85 | 0,6-0,8 |

Сборка конденсатных турбонасосов

1 Корпус насоса в сборе с опорой насоса центруется с корпусом турбины по расточкам подшипников насоса и подшипников турбины. После центровки корпусов допускаются ге же нормы, что при сборке циркуляционных турбонасосов.

2 Спаривание роторов турбины и насоса выполняется таким образом, чтобы биение спаренных роторов не превышало установочных величин, указанных в формуляре механизма.

3 Установка осевых зазоров в насосе производится за счет подрезки торцов соединительных муфт или за счет стальной шлифованной прокладки между соединительными муфтами толщиной не менее 2 мм.

4 Установка осевых зазоров в проточной части Ремонт паровых турбин. Разборка, дефектация и ремонт деталейтурбины про-изводится за счет изготовления требуемой толщины шлифованных установочных шайб под наружную обойму первого (нижнего) и под внутреннюю обойму второго (верхнего) шарикоподшипников в корпусе верхнего подшипника.

5 Регулировка осевых зазоров между нижним рабочим колесом и диффузором в насосе осуществляется за счет подрезки диффузоров и изготовления требуемой высоты дистанционной втулки.

6 После сборки приводов скоростного и предельного регуляторов к регулирующему и стопорному клапанам проверяется:

а) натяжение рычагов привода при взведенном стопорном клапане;

б) взвод и ручной сброс стопорного клапана;

в) зазор между рычагом привода предельного регулятора и корпусом регулятора, который должен быть равен 7±0,1 мм.

г) минимальный ход регулятора золотника в регулирующем клапане, который должен быть не менее 11 мм.

7 Стопорная собачка на выключателе (приспособление для быстрого отключения доступа пара в турбину) не должна иметь заеданий и свободно откидываться.

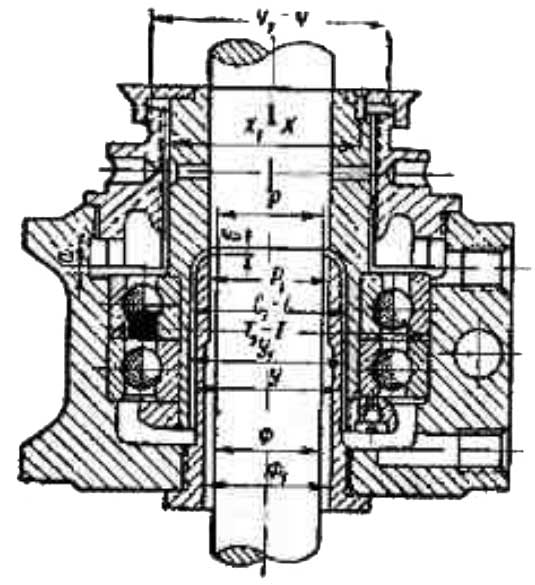

8 При сборке конденсатных турбонасосов зазоры устанавливаются согласно табл. 17-21 и рисункам к ним.

| Таблица 17. Зазоры в проточной части турбины | ||

|---|---|---|

| ||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм |

| а, г | 2,6-3,3 | 2,4-3,5 |

| б | 2,6-3,5 | 2,4-3,7 |

| в, д | 2,6-3,4 | 2,4-3,6 |

| е | 3,0-3,5 | 2,5-3,5 |

| Таблица 18. Зазоры в подшипнике регулятора и осевое положение ротора | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| А1-А | 4,5-4 | 4,0-5,0 | 4,2-4,8 | 4,3-4,7 | 4,4-4,6 |

| Б1-Б | Натяг 0,008-0,032 | 0,00 | 0,00 | 0,00 | Натяг 0,003-0,032 |

| В2-В | 4 | 3,0-5,0 | – | – | 4 |

| Г1-Г | 4 | 3,0-5,0 | – | – | 4 |

| а | 0,2-0,3 | 0,1-0,35 | – | – | 0,2-0,3 |

| б | 3 | – | – | – | 3 |

| Таблица 19. Зазоры в верхнем подшипнике турбины | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| Е1-Е | 0,00-0,58 | 0,15 | 0,1 | 0,1 | 0,02; 0,07 |

| Д1-Д | Натяг 0,003-0,038 | 0,00 | 0,00 | 0,00 | Натяг 0,003; 0,038 |

| К1-К | 0,2-0,32 | 0,2; 0,45 | 0,2-0,4 | 0,2; 0,36 | 0,02; 0,36 |

| M1-M | Натяг 0,003-0,038 | 0,00 | 0,00 | 0,00 | Натяг 0,003; 0,038 |

| О1-О | 1,0 | 0,8; 1,5 | – | – | 0,1 |

| А1-А | 3,0 | 2,0; 4,0 | – | – | 3,0 |

| H1-H | 2-2,02 | 1,5; 2,5 | – | – | 2; 2,5 |

| Л1-Л | 0,3-0,63 | 0,3; 0,8 | – | – | 0,3; 0,63 |

| а | 1,0 | 0,8; 2,0 | – | – | 1,0 |

| б | 1,0 | 0,8; 2,0 | – | – | 1,0 |

| в | 1,5 | 1,0; 2,0 | – | – | 1,5 |

| Таблица 20. Зазоры в нижнем подшипнике турбины | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| P1-P | 0,2-0,32 | 0,2; 0,45 | 0,2; 0,4 | 0,2; 0,36 | 0,2; 0,32 |

| C1-C | Натяг 0,003-0,038 | 0,00 | 0,00 | 0,0 | Натяг 0,003; 0,038 |

| T1-T | 0,00+0,058 | 0,15 | 0,1 | 0,1 | 0,02; 0,07 |

| У1-У | 1,5 | 1,5; 4,0 | – | – | 1,5 |

| Ф1-Ф | 2,0 | 2,0; 4,0 | – | – | 2,0 |

| X1-X | 0,3-0,63 | 0,3; 0,8 | – | – | 0,3; 0,63 |

| Ч1-Ч | 0,15-0,25 | 0,15; 0,45 | – | – | 0,15; 0,45 |

| а | 1,0 | 0,8; 2,0 | – | – | 1,0 |

| б | 1,5 | 1,0; 2,0 | – | – | 1,5 |

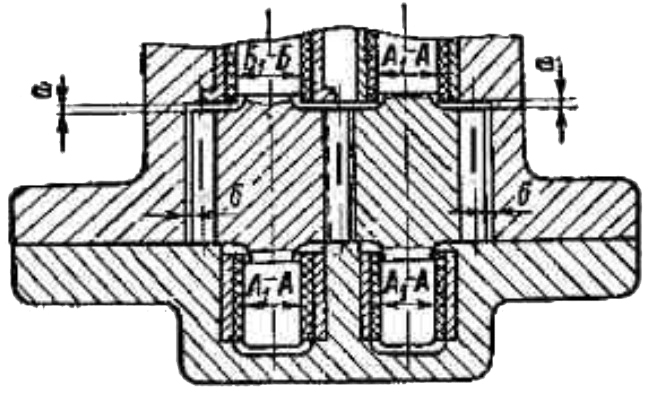

| Таблица 21. Зазоры в гидравлической части | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| А1-А | 0,10-0,22 | 0,35 | 0,33 | 0,30 | 0,10-0,22 |

| Б1-Б | 0,20-0,27 | 0,40 | 0,38 | 0,35 | 0,20-0,27 |

| а | 0,35-0,45 | 0,25-0,75 | 0,12-0,68 | 0,19-0,51 | 0,35-0,45 |

| б | 5,0 | 4,5-5,0 | 4,5-5,8 | 4,5-5,65 | 4,5-5,5 |

| в | 0,8-1,4 | 0,8-2,0 | 0,8-1,8 | 0,8-1,5 | 0,8-1,4 |

| г | 0,3-0,4 | 0,17-0,53 | 0,19-0,51 | 0,22-0,48 | 0,3-0,4 |

| д | 0,25-0,45 | 0,12-0,58 | 0,14-0,56 | 0,17-0,53 | 0,25-0,45 |

| е | 2,0 | 1,8-3,0 | 1,8-2,8 | 1,8-2,5 | 1,8-2,2 |

| ж | 2,5-5,5 | 2,5-6,0 | 2,5-5,9 | 2,5-5,7 | 2,5-5,7 |

| з | 3 | 2,7-4,0 | 2,7-3,8 | 2,7-3,5 | 2,7-3,3 |

| и | 2,5 | 2,2-3,0 | 2,2-2,9 | 2,2-2,8 | 2,2-2,7 |

Сборка масляных турбонасосов

- Корпус турбины центруется с корпусом редуктора по расточкам постелей коробок угольных уплотнений и подшипников, расположенных в корпусах турбины и редуктора. Корпус насоса центруется с корпусом редуктора по расточкам под роликоподшипники в корпусе насоса и постелям шарикоподшипника в корпусе редуктора. После центровки тех и других корпусов допускается смещение осей не более 0,03 мм; излом осей не более 0,05 мм на 1 м. Щуп 0,05 мм не должен проходить между сопрягаемыми поверхностями корпусов.

- После центровки корпуса редуктора с корпусом насоса и установки корпуса быстрозапорного клапана на фланец корпуса турбины определяется толщина скользящих прокладок. Когда прокладки обработаны и установлены нa место, щуп 0,05 мм не должен проходить между сопрягаемыми поверхностями.

- Дистанционные втулки в отверстиях лап и прокладок под турбину и быстрозапорный клапан должны иметь зазоры около 1 мм на сторону, а по высоте между шайбами и лапами корпусов турбины и быстрозапорного клапана – около 0,1 мм.

- Зазор между торцом шарикоподшипника на ведущем валу насоса и торцом центрующего бурта и крышки шарикоподшипника устанавливается 0,2-0,3 мм за счет подрезки торца центрующего бурта или фланца крышки шарикоподшипника. При этом зазор между стенкой крышки и торцом ведущего вала насоса не должен быть менее 2 мм.

- Для обеспечения требуемого зазора между стенкой крышки и торцом ведущего вала насоса производится подрезка стенки крышки по шару, причем толщина стенки крышки не должна быть менее 4 мм.

- Установка осевых зазоров в проточной части и разбега роторов производится за счет изготовления требуемой толщины шлифованных установочных полуколец в упор.

- Установка осевых зазоров между 1-м рядом рабочих лопаток и сопловым сегментом осуществляется за счет шлифовки выходной плоскости фланца соплового сегмента. При этом уменьшение толщины фланца допускается на 1,5 мм против чертежного.

- Контакту зацеплении шестерен и колес редуктора при проверке по краске должен быть не менее 75 % по длине и 60 % по высоте зуба.

- Торцы шестерен и зубчатых колес каждой пары передачи располагаются в одной плоскости. Смещение торцов допускается ±0,5 мм.

- При установке регулятора скорости положение конических шестерен на валу регулятора и на валу ротора турбины определяется по зацеплению пары за счет изготовления и подгонки установочных колец под конические шестерни. Контакт в зацеплении должен быть не менее 60 % по длине и 40 % по высоте зуба.

- При сборке привода к быстрозапорному клапану зазор между бойком регулятора предельного числа оборотов и плоскостью рычагов привода устанавливается 0,5±0,1 мм.

- После сборки привода регулятора скорости положение штока золотника дроссельного клапана относительно шарнира регулируется гайками гак, чтобы между буртиками втулок и шарниром был зазор 0,05-0,2 мм. Между стенками втулок и шарниром предусмотрен зазор около 1,0 мм на сторону. При перемещении дроссельного золотника вверх, а также и при его опускании не должно быть заеданий.

- Топливные насосы золотникового типаПоложение золотников дроссельного клапана в золотниковой втулке (по высоте) определяется при регулировке турбины на полное число оборотов. Регулировочные гайки после регулировки положения золотников стопорятся.

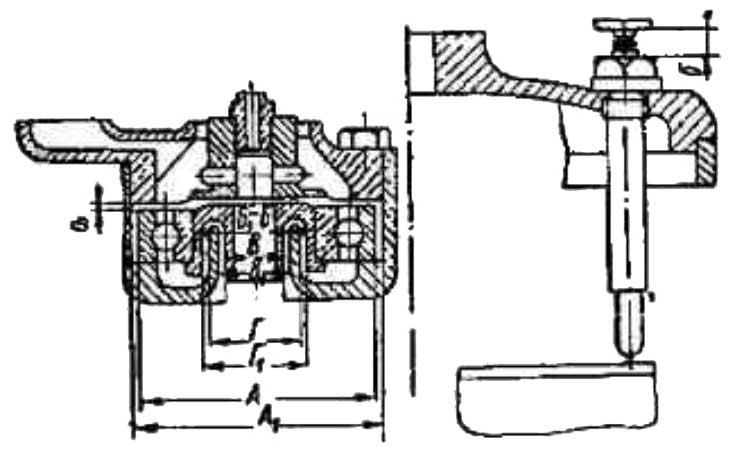

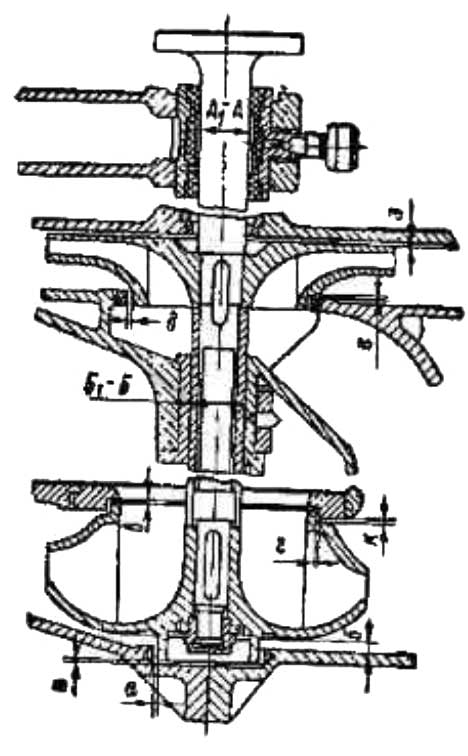

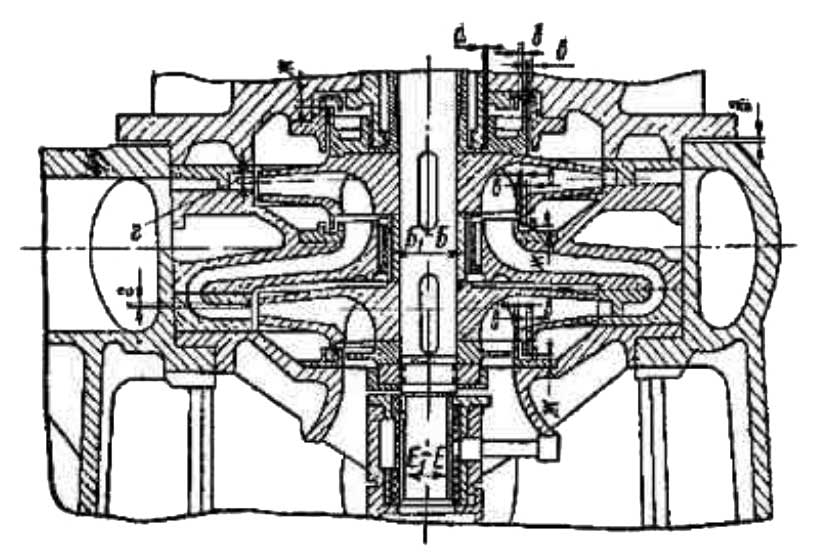

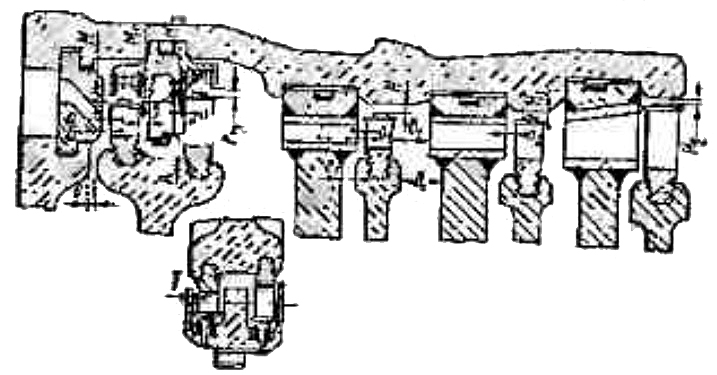

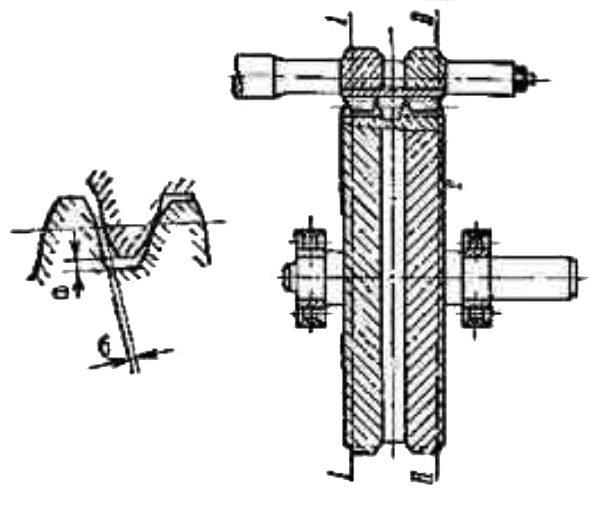

- При сборке масляных турбонасосов зазоры устанавливаются согласно табл. 22-25 и рисункам к ним.

| Таблица 22. Зазоры в проточной части турбины | ||

|---|---|---|

| ||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор при эксплуатации, мм |

| а, б | 2,54 | 2,1-3,1 |

| в | 2,5 | 2-3 |

| г | 4,0 | 3,5-5 |

| д | 4,5 | 4,0-5,0 |

| е | 7,75 | 6,2-8,8 |

| Таблица 23. Зазоры по ротору турбины и промежуточному валу редуктора | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| А1-А | 0,09-0,14 | 0,26 | 0,24 | 0,21 | 0,09-0,14 |

| Б1-Б | 0,07-0,12 | 0,20 | 0,18 | 0,15 | 0,07-0,12 |

| В1-В | 0,07-0,12 | 0,20 | 0,18 | 0,15 | 0,07-0,12 |

| Г1-Г | 0,07-0,12 | 0,20 | 0,18 | 0,15 | 0,07-0,12 |

| Д1-Д | 0,07-0,12 | 0,20 | 0,18 | 0,15 | 0,07-0,12 |

| Е1-Е | 0,07-0,12 | 0,20 | 0,18 | 0,15 | 0,07-0,12 |

| а | 0,08-0,15 | 0,40 | 0,36 | 0,30 | 0,08-0,15 |

| б | 0,05-0,18 | 0,02-0,26 | 0,03-0,24 | 0,04-0,21 | 0,05-0,18 |

| Таблица 24. Зазоры в зацеплении зубчатой передачи | ||||||

|---|---|---|---|---|---|---|

| ||||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | ||||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | |||

| Радиальные | a1 | 0,68-0,88 | – | – | – | 0,68-0,88 |

| а2 | 0,7-1,0 | – | – | – | 0,7-1,0 | |

| а3 | 0,33-1,06 | – | – | – | 0,33-1,06 | |

| Боковые | б1 | 0,11-0,186 | 0,6 | 0,6 | 0,6 | 0,4 |

| б2 | 0,11-0,19 | 0,6 | 0,6 | 0,6 | 0,4 | |

| б3 | 0,24-0,3 | 0,9 | 0,9 | 0,9 | 0,6 | |

| б4 | 0,18-0,22 | 0,66 | 0,66 | 0,66 | 0,44 | |

| Таблица 25. Зазоры в гидравлической части | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| Подшипники Д1-Д, Е1-Е, Ж1-Ж, З1-З | 0,5-0,7 | 1,4 | 1,4 | 1,4 | 0,5-0,7 |

| Валы Р1-Р | 0,2-0,46 | 0,69 | 0,67 | 0,60 | 0,2-0,46 |

| Корпус шестерни В1-В, Г1-Г, А1-А, К1-К | 0,75-0,99 | – | – | – | 0,75-0,99 |

| Торцовые А1-А, Б1-Б | 0,31-0,47 | 0,71 | 0,67 | 0,61 | 0,31-0,47 |

| Боковые И и И1 | 0,55-0,75 | 1,5 | 1,5 | 1,5 | 1,0 |

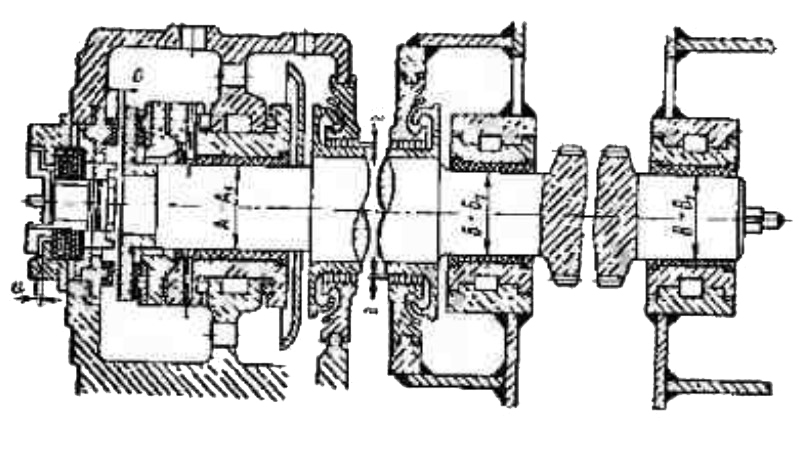

Сборка питательных турбонасосов

1 Корпуса турбин, верхнего и главного подшипников центруются относительно друг друга по расточкам подшипников в корпусах верхнего и главного подшипников и угольных уплотнений в корпусе турбины. После центровки корпусов допускается смещение осей не более 0,05 мм. излом осей – не более 0,08 мм на 1 м. Щуп 0,05 мм не должен проходить между сопрягающимися поверхностями.

2 При центровке корпусов турбины, верхнего и главного подшипников производятся:

а) штифтовка верхнего подшипника с крышкой корпуса турбины с ослаблением посадки корпуса верхнего подшипника;

б) штифтовка главного подшипника с корпусом турбины;

в) центровка агрегата с проверкой индикатором положения ротора по бурту и торцу нижнего фланца корпуса главного подшипника и по неподвижному кольцу.

Биение вала относительно бурта и торца фланца главного подшипника, а также относительно неподвижного кольца не должно превышать 0,07 мм.

3 Конструкция и расчеты днищевых перекрытий в корпусе суднаКорпус турбины в сборе с корпусами верхнего и главного подшипника центруется с корпусом насоса по расточкам подшипников в корпусе главного подшипника и в корпусе насосов. После центровки корпусов допускается смещение осей не более 0,02 мм; излом осей – не более 0,05 мм на 1 м, щуп 0,05 мм не должен проходить между сопрягающимися поверхностями.

4 Корпус насоса собирают:

а) с корпусом главного подшипника на резиновом шнуре Ø9X1 500 мм;

б) с гидравлической частью на резиновом шнуре Ø4X1 300 мм.

Резиновые шнуры укладывают в специальные фаски на фланцах корпуса насоса.

5 Установка осевых зазоров между сегментом сопел и первым рядом рабочих лопаток, а также зазоров в проточной части турбины производится за счет постановки требуемой ширины распорных колец между шариковым и роликовым подшипниками в корпусе верхнего подшипника.

6 Установка осевых зазоров в гидравлической части производится за счет подрезки плоскостей диффузора 2-го колеса и крышки диффузоров 1-го колеса. Установку зазоров допускается производить за счет изменения размера по длине, постановкой распорной втулки между колесами 1-й и 2-й ступени.

7 После укладки ротора и сборки привода регулятора предельного числа оборотов рычаг привода должен свободно вращаться на своей оси и упираться хвостовой частью в торец регулировочного винта. Зазор между рычагом и бойком предельного регулятора устанавливается 3,5-4,0 мм.

8 После сборки привода регулятора предельного числа оборотов горизонтальный и вертикальный зазоры между защелкой и угловым рычагом устанавливаются в пределах 0,2-0,3 мм. Путем сброса вручную проверяется правильность сборки привода.

9 После сборки парозапорного клапана и регулятора давления зазор между торцом упора пружины и крышкой спускного механизма, при закрытом состоянии должен быть в пределах 1-2 мм.

10 При сборке регулятора давления ход регулирующего золотника должен быть около 11 мм.

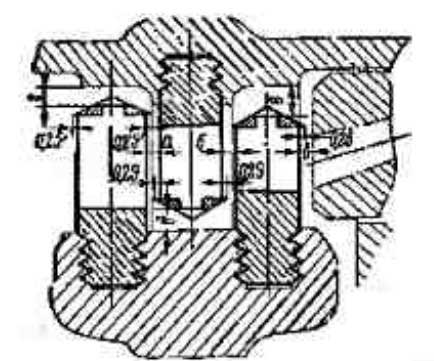

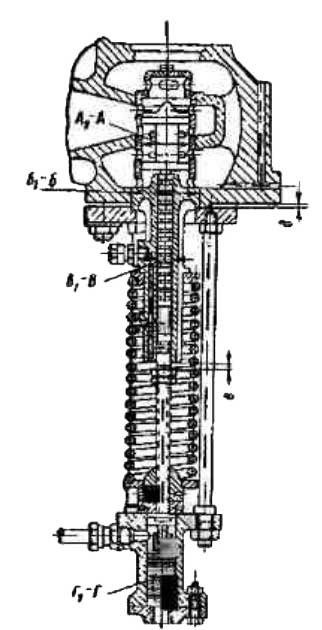

11 При сборке питательных турбонасосов устанавливаются зазоры согласно табл. 26-30 и рисункам к ним.

| Таблица 26. Зазоры в проточной части турбины | ||

|---|---|---|

| ||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, при эксплуатации, мм |

| а | 1,95-2,05 | 1,5-2,5 |

| б | 1,6-2,2 | 1,4-2,4 |

| Таблица 27. Зазоры в верхнем подшипнике | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| А1-А | Натяг 0,008; зазор 0,07 | 0,12 | 0,10 | 0,10 | 0,02-0,07 |

| Б1-Б | Натяг 0,003-0,046 | 0,00 | 0,00 | 0,00 | Натяг 0,003-0,046 |

| В1-В | 3,00-3,12 | 3-3,5 | 3-3,3 | 3-3,5 | 3,00-3,12 |

| Г1-Г | 0,075-0,285 | 0,4 | 0,35 | 0,3 | 0,075-0,285 |

| L1 | 0,2-0,5 | – | – | – | 0,2-0,5 |

| L2 | 17 | – | – | – | 17 |

| a | 1,2-1,3 | 1,2-1,8 | – | – | 1,2-1,3 |

| Д1-Д | 1,0-1,12 | 1-1,5 | 1-1,5 | 1-1,5 | 1,0-1,12 |

| б | 2 | 1,5-3,0 | 1,7-2,8 | 1,6-2,5 | 1,8-2,2 |

| Таблица 28. Зазоры в среднем подшипнике | |||||

|---|---|---|---|---|---|

| |||||

| Обозначение зазора | Установочный зазор, мм | Предельно допустимый зазор, мм | |||

| при эксплуатации | при текущем ремонте | при среднем ремонте | при капитальном ремонте | ||

| А1-А | Натяг 0,003-0,046 | 0,00 | 0,00 | 0,00 | Натяг 0,003-0,046 |